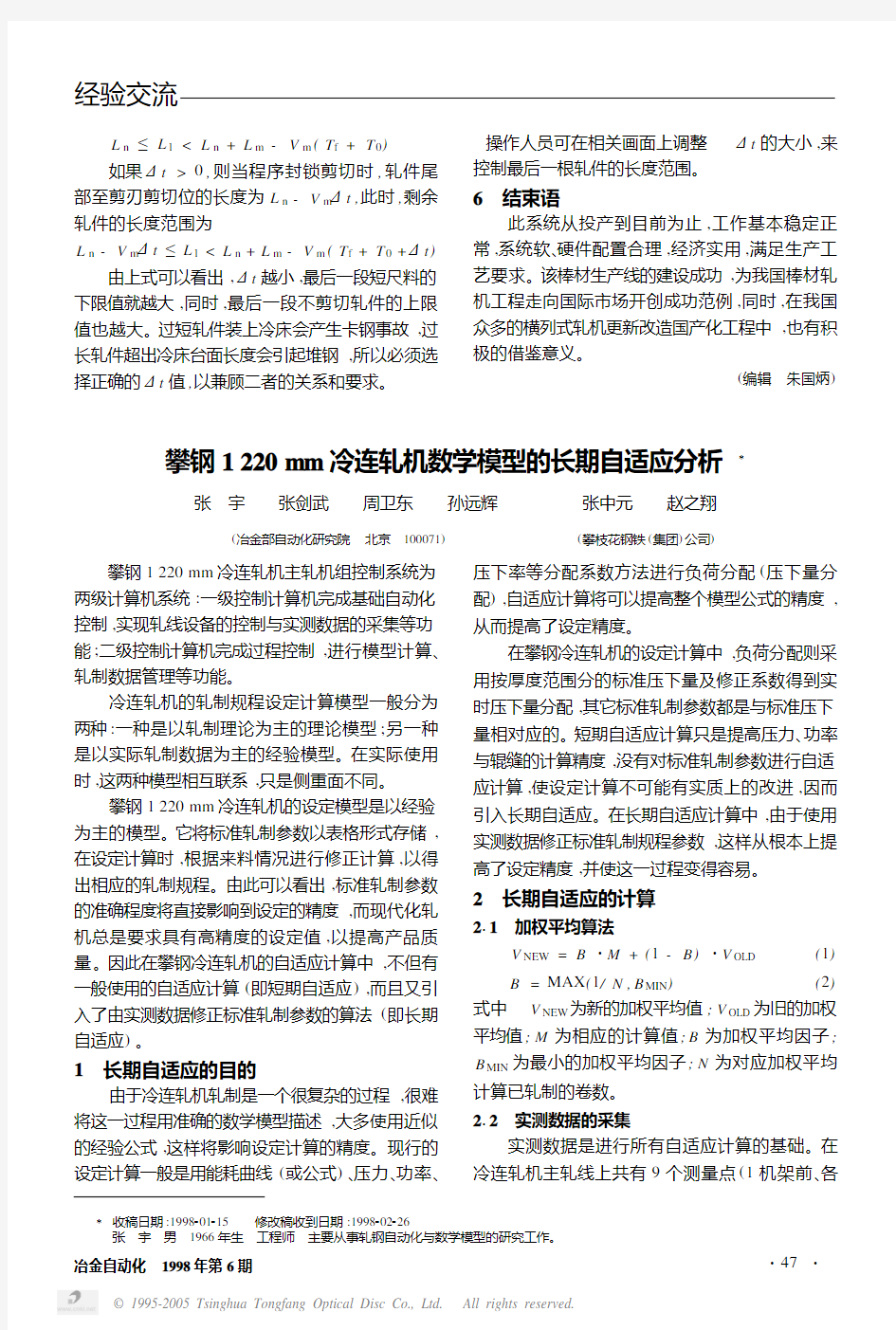

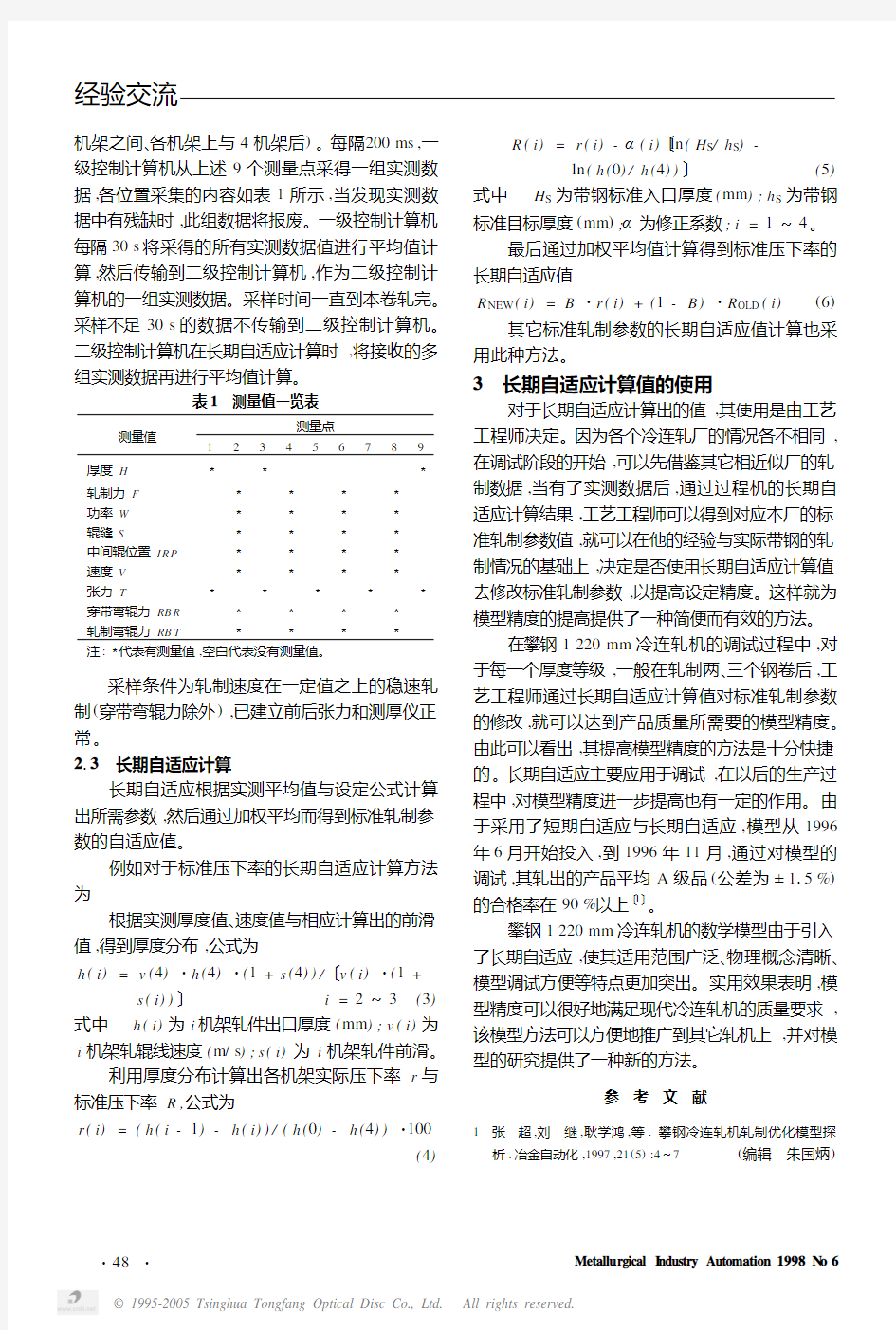

L n ≤L l 如果Δt >0,则当程序封锁剪切时,轧件尾部至剪刃剪切位的长度为L n -V m Δt ,此时,剩余轧件的长度范围为 L n -V m Δt ≤L l 操作人员可在相关画面上调整Δt 的大小,来控制最后一根轧件的长度范围。 6 结束语 此系统从投产到目前为止,工作基本稳定正常,系统软、硬件配置合理,经济实用,满足生产工艺要求。该棒材生产线的建设成功,为我国棒材轧机工程走向国际市场开创成功范例,同时,在我国众多的横列式轧机更新改造国产化工程中,也有积极的借鉴意义。 (编辑 朱国炳) 冶金自动化 1998年第6期 攀钢1220mm 冷连轧机数学模型的长期自适应分析Ξ 张 宇 张剑武 周卫东 孙远辉 张中元 赵之翔 (冶金部自动化研究院 北京 100071) (攀枝花钢铁(集团)公司) 攀钢1220mm 冷连轧机主轧机组控制系统为两级计算机系统:一级控制计算机完成基础自动化 控制,实现轧线设备的控制与实测数据的采集等功能;二级控制计算机完成过程控制,进行模型计算、轧制数据管理等功能。 冷连轧机的轧制规程设定计算模型一般分为两种:一种是以轧制理论为主的理论模型;另一种是以实际轧制数据为主的经验模型。在实际使用时,这两种模型相互联系,只是侧重面不同。 攀钢1220mm 冷连轧机的设定模型是以经验为主的模型。它将标准轧制参数以表格形式存储,在设定计算时,根据来料情况进行修正计算,以得出相应的轧制规程。由此可以看出,标准轧制参数的准确程度将直接影响到设定的精度,而现代化轧机总是要求具有高精度的设定值,以提高产品质量。因此在攀钢冷连轧机的自适应计算中,不但有一般使用的自适应计算(即短期自适应),而且又引入了由实测数据修正标准轧制参数的算法(即长期自适应)。 1 长期自适应的目的 由于冷连轧机轧制是一个很复杂的过程,很难 将这一过程用准确的数学模型描述,大多使用近似的经验公式,这样将影响设定计算的精度。现行的设定计算一般是用能耗曲线(或公式)、压力、功率、 压下率等分配系数方法进行负荷分配(压下量分配),自适应计算将可以提高整个模型公式的精度,从而提高了设定精度。 在攀钢冷连轧机的设定计算中,负荷分配则采用按厚度范围分的标准压下量及修正系数得到实时压下量分配,其它标准轧制参数都是与标准压下量相对应的。短期自适应计算只是提高压力、功率与辊缝的计算精度,没有对标准轧制参数进行自适应计算,使设定计算不可能有实质上的改进,因而引入长期自适应。在长期自适应计算中,由于使用实测数据修正标准轧制规程参数,这样从根本上提高了设定精度,并使这一过程变得容易。 2 长期自适应的计算 211 加权平均算法 V NEW =B ?M +(1-B )?V OLD (1)B =MAX (1/N ,B MIN ) (2) 式中 V NEW 为新的加权平均值;V OLD 为旧的加权平均值;M 为相应的计算值;B 为加权平均因子; B MIN 为最小的加权平均因子;N 为对应加权平均 计算已轧制的卷数。212 实测数据的采集 实测数据是进行所有自适应计算的基础。在 冷连轧机主轧线上共有9个测量点(1机架前、各 ? 74?Ξ收稿日期:1998201215 修改稿收到日期:1998202226 张 宇 男 1966年生 工程师 主要从事轧钢自动化与数学模型的研究工作。 机架之间、各机架上与4机架后)。每隔200ms,一级控制计算机从上述9个测量点采得一组实测数据,各位置采集的内容如表1所示,当发现实测数据中有残缺时,此组数据将报废。一级控制计算机每隔30s将采得的所有实测数据值进行平均值计算,然后传输到二级控制计算机,作为二级控制计算机的一组实测数据。采样时间一直到本卷轧完。采样不足30s的数据不传输到二级控制计算机。二级控制计算机在长期自适应计算时,将接收的多组实测数据再进行平均值计算。 表1 测量值一览表 测量值 测量点 123456789 厚度H333 轧制力F3333 功率W3333 辊缝S3333 中间辊位置IRP3333 速度V3333 张力T33333 穿带弯辊力RB R3333 轧制弯辊力RB T3333 注:3代表有测量值,空白代表没有测量值。 采样条件为轧制速度在一定值之上的稳速轧制(穿带弯辊力除外),已建立前后张力和测厚仪正常。 213 长期自适应计算 长期自适应根据实测平均值与设定公式计算出所需参数,然后通过加权平均而得到标准轧制参数的自适应值。 例如对于标准压下率的长期自适应计算方法为 根据实测厚度值、速度值与相应计算出的前滑值,得到厚度分布,公式为 h(i)=v(4)?h(4)?(1+s(4))/〔v(i)?(1+ s(i))〕i=2~3 (3)式中 h(i)为i机架轧件出口厚度(mm);v(i)为i机架轧辊线速度(m/s);s(i)为i机架轧件前滑。 利用厚度分布计算出各机架实际压下率r与标准压下率R,公式为 r(i)=(h(i-1)-h(i))/(h(0)-h(4))?100 (4) R(i)=r(i)-α(i)〔ln(H S/h S)- ln(h(0)/h(4))〕(5)式中 H S为带钢标准入口厚度(mm);h S为带钢标准目标厚度(mm);α为修正系数;i=1~4。 最后通过加权平均值计算得到标准压下率的长期自适应值 R NEW(i)=B?r(i)+(1-B)?R OLD(i)(6)其它标准轧制参数的长期自适应值计算也采用此种方法。 3 长期自适应计算值的使用 对于长期自适应计算出的值,其使用是由工艺工程师决定。因为各个冷连轧厂的情况各不相同,在调试阶段的开始,可以先借鉴其它相近似厂的轧制数据,当有了实测数据后,通过过程机的长期自适应计算结果,工艺工程师可以得到对应本厂的标准轧制参数值,就可以在他的经验与实际带钢的轧制情况的基础上,决定是否使用长期自适应计算值去修改标准轧制参数,以提高设定精度。这样就为模型精度的提高提供了一种简便而有效的方法。 在攀钢1220mm冷连轧机的调试过程中,对于每一个厚度等级,一般在轧制两、三个钢卷后,工艺工程师通过长期自适应计算值对标准轧制参数的修改,就可以达到产品质量所需要的模型精度。由此可以看出,其提高模型精度的方法是十分快捷的。长期自适应主要应用于调试,在以后的生产过程中,对模型精度进一步提高也有一定的作用。由于采用了短期自适应与长期自适应,模型从1996年6月开始投入,到1996年11月,通过对模型的调试,其轧出的产品平均A级品(公差为±115%)的合格率在90%以上〔1〕。 攀钢1220mm冷连轧机的数学模型由于引入了长期自适应,使其适用范围广泛、物理概念清晰、模型调试方便等特点更加突出。实用效果表明,模型精度可以很好地满足现代冷连轧机的质量要求,该模型方法可以方便地推广到其它轧机上,并对模型的研究提供了一种新的方法。 参 考 文 献 1 张 超,刘 继,耿学鸿,等1攀钢冷连轧机轧制优化模型探析1冶金自动化,1997,21(5):4~7(编辑 朱国炳) Metallu rgical I ndustry Autom ation1998N o6 ? 8 4 ? 一、冷连轧机的工作原理 四机架冷连轧机的机械组成是由开卷机、四个连轧机架、卷取机等组成。 轧钢的轧制分穿带、建张、正常轧制和出钢四个阶段。带钢经过开卷机后经酸洗、水洗到达第一机架,第一机架轧辊的带动电机通过电动使带钢穿过,依此法使带钢穿过二、三、四机架到卷取机,卷取机咬住带钢后,穿带结束。在张力闭环控制投入之前,通过手动调节开卷机、四个机架轧辊及卷取机的速度来建立各机架间及开卷机与第一机架间第四机架与卷取机间的张力建张结束后,在不进行张力闭环控制情况下,靠各机架速度的搭配给定进行轧制。当张力达到设定张力的100% 时,张力闭环控制投入运行,进入正常张力轧制阶段。 张力是联系各个机架参数的桥梁和纽带,在较大的张力条件下进行轧制是带钢冷连轧生产的一个重要特点,这就要求张力的控制要合理,而张力控制系统是一个在高实时性要求下的变参数系统,所以对它进行实时快速的控制就显得非常必要了。 轧机张力的产生与测量 张力是连轧过程的一个重要现象,各机架通过带钢张力传递影响,传递能量而相互发生联系,张力是由于机架间速度不协调而造成的,以两个机架为例,由于某种原因(外扰量或调节量变动时)而使1#轧机带钢出口速度减小(可以是轧辊速度减小,也可能由于压下率等其他工艺参数变动,造成前滑量减小)或使2#轧机带钢入口速度加大(原因也可以是轧辊速度变大或后滑量减小),结果使1#~2#机架间的带钢产生拉拽,从而产生张力。 张力问题是连轧中的核心问题,大张力轧制是带钢冷连轧生产的一个重要特点,合理的张力制度,可以保证轧制过程稳定而且对成品带钢质量及带卷质量的控制有着重要的影响。 张力在轧制过程中的主要作用有如下几点: (1)防止轧件跑偏防止轧件跑偏是保证冷连轧能否正常轧制的一个 重要问题。在实际的生产过程中,轧件跑偏将破坏正常板形,引起操作事故甚至设备事故,特别是在开坯时,需耗费很多时间,甚至采用停机、抬辊等办法来纠正,直接影响生产效率,因此,在轧制过程中必须尽量地防止轧件跑偏现象的发生。 (2)自动调节作用在轧制过程中,如果机架间的速度存在偏差,平衡状态将遭到 模态试验分析系统 系统简介 模态试验与分析系统是指通过数据采集系统获得激励(和响应)数据,经动态信号分析与模态参数识别,确定机械结构的固有频率、阻尼比、振型和模态参与因子等揭示结构动态特性的参数。模态实验广泛应用于振动排故、状态检测、故障诊断和结构健康监测,以及动态响应预报、结构动态修改、有限元模型修正、动态分析与设计、振动控制等。 系统特点 ★快速几何建模 1、集成交互式几何建模模块,实现节点、连线、多边形、3D对象的交互式选择、移动、旋转、放大、删除、修改等功能 2、可定义总体坐标和局部坐标,具有笛卡尔、柱、以及球等三种坐标系统,各种坐标系统间转换方便 3、可实现线段、直线、矩形、梯形、扇面、椭圆、圆台、球体等规则3D对象的快速建模,还可自 定义三维单元库 4、除了交互式几何建模,模型几何信息也可通过配置信息界面直接进行修改、添加、删除等操作 ★快速、易用的信号分析功能 1、向导式的信号处理参数设置,实现趋势去除、时域抽取、快速傅立叶变换(FFT)、加窗函数等功能 2、 FFT长度:基2整数,根据实测数据自由可选;重叠:0%~83%,可从下拉列表中选择;平均次数:用户自定义;窗函数:矩形窗、汉窗、海明窗、平顶窗、指数窗、力窗、指数窗等;分析频率范围:采样频率的1/2或1/2.56 3、功率谱估计:自谱、互谱、功率谱密度矩阵、半功率谱密度矩阵 4、单输入多输出(SIMO)的频率响应函数(FRF)估计:H1、H2估计 5、多输入多输出(MIMO)的频率响应函数估计及相干函数估计 6、多线程支持的信号处理过程,并可采用不同设置参数重复进行 ★灵活的二维\三维图形显示、控制和输出 1、提供专用的二维曲线与三维图形控制面板,以及鼠标、快捷键、菜单等多种控制方式 2、多种曲线表达方式,诸如频率响应函数的幅值(线性、对数、dB坐标)、相位、展开相位、实部、虚部、奈奎斯特图等 3、方便灵活的二维曲线显示与控制,网格、图例等元素可显示或隐藏,并能提供相应曲线的完善测量信息(测量节点、方向,是否原点测量等) 4、缩放(具有不同缩放状态的记忆能力)、选段、寻峰寻谷等实用功能 5、方便灵活的三维图形显示与控制,节点号、输入/输出标记、坐标轴等元素可显示或隐藏,并能轻易实现平移、缩放、旋转等功能 6、提供三维图形的俯仰、左右、前后等各向视图,能实现结构的框架线显示或着色面渲染 7、二维曲线和三维图形的各元素颜色均可自定义 8、基于OpenGL的三维图形动画控制,实现播放、暂停、帧播放、幅度控制、速度控制等功能 9、各种二维曲线和三维图形均可复制到操作系统剪贴板中,亦可一键存储为BMP或JPG文件 10、振型动画和ODS可直接输出成AVI文件 ★先进、准确、可靠的模态分析技术 1、EMA : 基于输入(激振力)、输出(响应)测量的试验模态分析技术 (1)单输入/多输出(SIMO)的全局模态识别技术,可识别得到全局模态参数 (2)多点激振的多输入/多输出(MIMO)模态识别技术,具有识别高密度或重频模态的能力,是大型、复杂结构试验模态分析的理想方法 (3)单参考点和多参考点锤击法(MRIT)模态识别技术。 2、OMA: 环境激励下仅有输出(响应)可测量的运行模态分析技术,可以对桥梁、建筑、汽车、飞机、旋转机械等机械结构在运行状态进行试验与分析,无须人工激振,只需测量响应 (1)不仅简单可行,同时还可获得结构在真实运行状态下的动态特性,且天然具备多参考点特性,具有解耦密集模态的能力 (2)基于全功率谱密度矩阵的窄带模态参数识别方法(频域空间域分解法,FSDD),方便易用,结 冷锻(Cold forging)成形工艺资料介绍~ 冷锻是冷模锻、冷挤压、冷镦等塑性加工的统称。是对物料再结晶温度以下的成形加工,是在回复温度以下进行的锻造。生产中习惯把不加热毛坯进行的锻造称为冷锻。冷锻材料大都是室温下变形抗力较小、塑性较好的铝及部分合金、铜及部分合金、低碳钢、中碳钢、低合金结构钢。冷锻件表面质量好,尺寸精度高,能代替一些切削加工。冷锻能使金属强化,提高零件的强度。 HATEBUR冷锻视频,细节尽现!冷锻的定义冷锻又叫做冷体积成形,是一种制造工艺也是一种加工方法。与冷冲压加工工艺基本一样。冷锻工艺也是有材料、模具、设备三要素构成。只是冲压加工中的材料主要是板材,而冷锻加工中的材料主要为圆盘或线材。 日本(JIS)叫冷间锻造(简称冷锻)中国(GB)叫冷镦,一些螺丝厂也喜欢称为打头。冷锻是指金属的再结晶温度以下进行的各种体积成形。从金属学的理论可知,各种金属材料的可再结晶温度有所不同;T再=(0.3-0.5)T熔。(注:JIS,日本工业标准的简称,由日本工业标准调查会组织制定和审议) 日本冷锻工艺赏析,建议wifi下观看!可知:铁金属和非金属的最低再结晶温度。即使在室温或者常温的条件下铅、锡 的成形加工都不能称作冷锻,而是热锻了。但是铁、铜、铝在常温下成形加工就可以称为冷锻。 冷锻零件的形状越来越趋于复杂,由最初的阶梯轴、螺钉、螺钉、螺母和导管等,发展到形状复杂的零件。花键轴的典型工艺为:正挤压杆部——镦粗中间头部分——挤压花键;花键套的主要工艺为:反挤压杯形件——冲底制成环形件——正挤压轴套。圆柱齿轮的冷挤压技术也成功用于生产。除黑色金属外,铜合金、镁合金和铝合金材料的冷挤压应用也越来越广泛。轴类锻件自动化冷锻生产线,建议wifi下观看~(视频来源于中国锻压网)工艺介绍——冷锻冷精锻是一种(近)净形成形工艺。采用该方法成形的零件强度和精度高,表面质量好。当前国外一台普通轿车采用的冷锻件总量40~45kg,其中齿形类零件总量达10kg以上。冷锻成形的齿轮单件重量可达1kg以上,齿形精度可达7级。持续不断的工艺创新推动了冷挤压技术的发展,20世纪80年代以来,国内外精密锻造专家开始将分流锻造理论应用于正齿轮和螺旋齿轮的冷锻成形。分流锻造的主要原理是在毛坯或模具的成形部分建立一个材料的分流腔或分流通道。锻造过程中,材料在充满型腔的同时,部分材料流向分流腔或分流通道。分流锻造技术的应用,使较高精度齿轮的少、无切削加工迅速达到了产业化规模。对于长径比为5的挤压件,如活塞销,采用轴向余料块的广泛通过轴向分流可以实现冷挤压 模态试验及分析的基本步骤 1.动态数据的采集及响应函数分析 首先应选取适当的激励方式。激励方式可以是正弦、随机或瞬态中的任何一种。激励方式不同,相应的模态参数识别方法也不同。目前主要有单输入单输出、单输入多输出和多输入多输出三种方法。然后进行数据采集。对于单输入单输出方法要求同时高速采集输入与输出两个点的信号,用不断移动激励点位置或响应点位置的办法取得振型数据;单输入多输出及多输入多输出的方法要求大量通道数据的高速采集,因此要求大量的振动测量传感器或激振器,试验成本极高。在采集信号数据以后,还要在时域或频域对信号进行处理,例如谱分析、传递函数估计、脉冲响应测量以及滤波、相关分析等。 2.建立结构数学模型 根据己知条件,建立一种描述结构状态及特性的模型,作为计算及参数识别的依据,目前一般假定系统为线性的。由于采用的识别方法不同,数学建模可分为频域建模和时域建模。根据阻尼特性及频率藕合程度又可分为实模态和复模态等。 3.参数识别 按识别域的不同可分为频域法、时域法和混合域法。激励方式不同,相应的识别参数方法也不尽相同。并非越复杂的方法识别的结果越可靠。对于目前能够进行的大多数不是十分复杂的结构,只要取得了可靠的频响数据,用简单的识别方法也可能获得良好的模态参数;反之,即使用最复杂的数学模型、最高级的拟合方法,如果频响测量数据不可靠,识别的结果也不会理想。 4.振型动画 参数识别的结果得到了结构的模态参数模型,即一组固有频率、模态阻尼以及相应各阶模态的振型。但是由于结构复杂,由许多自由度组成的振型的数组难以引起对振动直观的想象,所以必须采用振型动画的办法,将放大的振型叠加到原始的几何形状上。 PQF轧机 “PQF”为英文“premium quality finishing”的缩写。PQF连轧机是热轧管工艺中的重要设备,采用的是三辊连轧机机组。通过轧制变形,达到使毛管减径、减壁厚的功效,使材料内部金相结构呈线性延伸。为保证更好的表面性能,采用的技术仍为芯棒限动进行轧制,而区别于浮动芯棒。它介于穿孔工艺和张减工艺之间,起到很好的传输纽带作用,为三大机组中最重要的组成部分。 为了更好的掌握设备,使设备充分发挥其高精度,此处着重从以下几个方面对其进行介绍: 一、基本参数: 1、设备组成 ⑴传动设备: 因为其采用单独驱动装置,依次包括18台电机,18台减速机,18个安全联轴器及18根伸缩主轴。 ⑵执行机构: ①轧辊机架:顺着轧制方向,先后为VRS、1架、2架、3架、4架、5架共计6个机架。 ②芯棒支撑架:顺着轧制方向,依次为1#、2#、3#、4#共计4个芯棒支撑架。(1#位于VRS机架前,2#位于1架和2架之间,3#位于3架和4架之间,4#位于5架后) ⑶附属设备: ①为保证其整体性及连续性,更好的实现定位,包括有4段隧道、28个提升缸、3套楔轴锁紧及1架锁紧壁。 ②因其采用液压压下方式,故而包括18个压下缸及18套轧辊平衡机构。 ③因其采用自动更换工具模式,故而附带1套换辊装置。 ④为保证与后续工序相连,附带1组传输辊道。 2、设备主要参数: ⑴主驱动电机功率: VRS功率:3×70KW 最大负载:额定165%,时间周期为8s/24s 最大负载:峰值270%,时间周期为0.5s/24s 转速:300/600—1000 1架+4架+5架功率:每架3×400KW 最大负载:额定185%,时间周期为5.2s/24s 最大负载:峰值230%,时间周期为0.5s/24s 转速:400/700—1100 2架+3架功率:每架3×600KW 最大负载:额定185%,时间周期为6.2s/24s 最大负载:峰值230%,时间周期为0.5s/24s 转速:400/700—1100 总输入功率:7410KW ⑵减速机速比: VRS速比:10 1架速比:13 2架速比:8.5 3架速比:6.5 4架速比:4.4 5架速比:4.4 ⑶压下缸参数: VRS:310/260—105,工作压力160bar,3件 1架+2架+3架:430/360—105,工作压力270bar,环形腔压力80bar,9件4架+5架:310/260—105,工作压力270bar,环形腔压力80bar,6件 ⑷其余液压缸参数: 平衡缸:80/56—100,工作压力160bar,18件 提升缸:100/85—35(补充行程+8),工作压力160bar,28件 楔轴锁紧缸:125/70—165,工作压力160bar,3件 芯棒支撑架打开缸:80/56—225,工作压力160bar,4件 抽出缸:200/140—7230,工作压力160bar,2件 侧移缸:200/140—5420,工作压力160bar,2件 浅析冷连轧机的安装技术要点 随着科学技术的发展,对机器设备安装要求越来越严格。冷连轧机使用范围越来越广,安装技术要求也在不断的提高。冷连轧机安装技术的高低直接影响带钢产品的生产与销售。从目前的冷连轧机发展技术要求的趋势来看,冷连轧机的配件重,要求安装的精确度必须达标,安装冷轧机周期必须缩短,质量须不断提高。因此,借鑒诸多冷连轧机安装的成功经验,并吸收国外冷连轧机安装的先进技术,归纳出关于冷连轧机的安装技术的要点,望对今后冷连轧机安装有重要的指导意义。 标签:冷连轧机;安装技术;技术要点 前言 当今社会,机器设备更新速度越来越快,对于质量的要求也不断的提高。冷连轧机的安装技术要求也在不断提升,为实现此目的,必须从冷连轧机各个零部件安装进行综合全方位考虑,最终实现各零部件与部件之间的精确度达到最佳组合。 1 冷连轧机安装技术的进步 随着我国工业的快速发展,设备在不断更新换代,冷连轧机在工业机器设备应用的领域也不断扩大,这对冷连轧机安装技术的要求提出新的研究课题[1]。为顺应社会发展的需要,冷连轧机各部件大都采用小规模设备,完全打破传统笨重设计和制造模式。冷连轧机设备的更新,也带来相应安装技术的不断进步。冷连轧机安装技术的进步,在提高机器设备的性能,工作效率方面做出卓越贡献。此项技术的进步,不仅引起国内相关学者的重视,还引起国外相关学者的关注与研究,对今后冷轧机安装有巨大的指导意义。 冷连轧机安装技术在国内已取得显著的成绩。现代的冷连轧机安装完全打破传统的安装技术,并逐渐开始研究冷连轧机各组成部分,以实现最优安装。冷连轧机设备中轧机牌坊和底座都是单件,随着冷连轧机技术安装要求越来越高,冷连轧机安装的工期逐渐缩短,相应的质量不断提高。采用冷连轧机各部件小模块设计,也是冷连轧机安装技术进步的突出表现,主要表现在上液压阀台,机器各种配管以及设备下接口连接都以小部件进行安装,为冷连轧机安装带来巨大方便,但是对设备之间的制造与安装的精确度带来巨大挑战。 2 冷连轧机的安装技术要点 冷连轧机安装技术的提高,受到诸多的影响因素[2]。在本章节中主要从影响冷连轧机的主要设备进行调整,调整的主要部件是轧机底座与垫板。轧机底座的速度直接影响垫板,关系到垫板的安装与工作时的质量。而垫板的调整又对设备工作时灌浆产生影响。因此,对二者的调整,对冷连轧机整体性能具有关键性 冷镦、冷挤压基础知识介绍 发布日期:2007-03-16 浏览次数:54 冷挤压是精密塑性体积成形技术中的一个重要组成部分。冷挤压是指在冷态下将金属毛坯放入模具模腔内,在强大的压力和一定的速度作用下,迫使金属从模腔中挤出,从而获得所需形状、尺寸以及具有一定力学性能的挤压件。显然,冷挤压加工是靠模具来控制金属流动,靠金属体积的大量转移来成形零件的。 冷挤压技术是一种高精、高效、优质低耗的先进生产工艺技术,较多应用于中小型锻件规模化生产中。与热锻、温锻工艺相比,可以节材30%~50%,节能40%~80%而且能够提高锻件质量,改善作业环境。 目前,冷挤压技术已在紧固件、机械、仪表、电器、轻工、宇航、船舶、军工等工业部门中得到较为广泛的应用,已成为金属塑性体积成形技术中不可缺少的重要加工手段之一。二战后,冷挤压技术在国外工业发达国家的汽车、摩托车、家用电器等行业得到了广泛的发展应用,而新型挤压材料、模具新钢种和大吨位压力机的出现便拓展了其发展空间。日本80年代自称,其轿车生产中以锻造工艺方法生产的零件,有30%~40%是采用冷挤压工艺生产的。随着科技的进步和汽车、摩托车、家用电器等行业对产品技术要求的不断提高,冷挤压生产工艺技术己逐渐成为中小锻件精化生产的发展方向。与其他加工工艺相比冷挤压有如下优点: 1)节约原材料。冷挤压是利用金属的塑性变形来制成所需形状的零件,因而能大量减少切削加工,提高材料利用率。冷挤压的材料利用率一般可达到80%以上。 2)提高劳动生产率。用冷挤压工艺代替切削加工制造零件,能使生产率提高几倍、几十倍、甚至上百倍。 3)制件可以获得理想的表面粗糙度和尺寸精度。零件的精度可达IT7~IT8级,表面粗糙度可达R0.2~R0.6。因此,用冷挤压加工的零件一般很少再切削加工,只需在要求特别高之处进行精磨。 4)提高零件的力学性能。冷挤压后金属的冷加工硬化,以及在零件内部形成合理的纤维流线分布,使零件的强度远高于原材料的强度。此外,合理的冷挤压工艺可使零件表面形成压应力而提高疲劳强度。因此,某些原需热处理强化的零件用冷挤压工艺后可省去热处理工艺,有些零件原需要用强度高的钢材制造,用冷挤压工艺后就可用强度较低的钢材替用。 5)可加工形状复杂的,难以切削加工的零件。如异形截面、复杂内腔、内齿及表面 大型冷连轧机设备安装技术 【摘要】轧机是轧制工艺线上关键的设备,它决定了带钢产品的产量和质量。轧机设备安装具有单件重、安装精度高,安装周期长的特点,随着社会经济的快速发展,安装工期要求越来越短,质量要求越来越高,根据多项工程的安装经验和国外的先进技术,总结了安装施工中实用操作要点,望对今后大型轧机设备高质高效高速的安装施工起指导作用。 【关键词】冷连轧机安装策划管理 1 引言 轧机安装虽然是一项非常成熟的施工工艺,但要体现每个项目轧机安装的优势,潜力在于施工前的策划和施工中的管理。在此对冷连轧轧机安装技术进行总结,希望对今后类似的安装工程起到借鉴的作用。 2 概况 冷连轧机组常为五机架六辊串列式冷轧连轧机,轧机牌坊和底座为单件,随着科技的进步,经济的快速发展,冷连轧机设备安装的工期和质量都提出了一个更高的要求,部分组件采用了小模块设计和制造,轧机本体的入出口设备、轧机顶部上液压阀台、机体配管、轧机与地下接口连接都相继采用了小模块型式,虽然给安装带来了极大的便捷,但也给制造和安装提出了一个挑战,从轧机制造和安装都要有一个高的精度,才能满足模块下的安装(如图1)。 3 安装程序 基础验收→沉降观测→垫板研磨→垫板安装→垫板灌浆→轧机底座安装→垫板再研磨→轧机底座调整→牌坊吊装→牌坊调整→讨论沉降观测稳定→验收牌坊和底座的安装精度→轧机内入出口设备、轧机换辊装置安装→压下和斜楔安装→主减速箱安装→轧机平台安装→机体配管和轧机阀台安装→乳化液喷射安装→轧机周围排雾管道安装→轧机封闭安装→轧机液压润滑管道冲洗→轧机限位安装→轧机测厚仪、测速仪、板型仪、测张辊安装→进入设备单试。 4 安装应用技术 (1)轧机底座的调整速度最关键的是垫板研磨的质量和垫板的安装。在垫板研磨时,要每组相对应,研磨完做好标记。 (2)在垫板调整时,在每组斜垫板上面进行测量标高和检查水平,达到精度要求进行灌浆。垫板安装采用流动灌浆料,施工时要注意灌浆料的配比以及浇入的操作方法,流动灌浆料要从一侧浇入,以利排出底板与混凝土之间空气,灌浆要连续浇注。 模态分析与振动测试技术 固体力学 S0902015 李鹏飞 模态分析与振动测试技术 模态分析的理论基础是在机械阻抗与导纳的概念上发展起来的。近二十多年来,模态分析理论吸取了振动理论、信号分析、数据处理数理统计以及自动控制理论中的有关“营养”,结合自身内容的发展,形成了一套独特的理论,为模态分析及参数识别技术的发展奠定了理论基础。 一、单自由度模态分析 单自由度系统是最基本的振动系统。虽然实际结构均为多自由度系统,但单自由度系统的分析能揭示振动系统很多基本的特性。由于他简单,因此常常作为振动分析的基础。从单自由度系统的分析出发分析系统的频响函数,将使我们便于分析和深刻理解他的基本特性。对于线性的多自由度系统常常可以看成为许多单自由度系统特性的线性叠加。 二、多自由度系统模态分析 对于多自由度系统频响函数数学表达式有很多种,一般可以根据一个实际系统来讨论,给出一种形式;也可根据问题的要求来讨论,给出其他不同的形式。为了课程的紧凑,直接联系本课程的模态分析问题,我们就直接讨论多自由度系统通过频响函数表达形式的模态参数和模态分析。即多自由度系统模态参数与模态分析。 多自由度系统模态分析将主要用矩阵分析方法来进行。 我们以N个自由度的比例阻尼系统作为讨论的对象。然后将所分析的结果推广到其他阻尼形式的系统。 设所研究的系统为N个自由度的定常系统。其运动微分方程为: (2—1) ++= M X CX KX F ?)阶式中M,C,K分别为系统的质量、阻尼及刚度矩阵。均为(N N 矩阵。并且M及K矩阵为实系数对称矩阵,而其中质量矩阵M是正定矩阵,刚度矩阵K对于无刚体运动的约束系统是正定的;对于有刚体运动的自由系统则是半正定的。当阻尼为比例阻尼时,阻尼矩阵C为对称矩阵(上述是解耦条件)。 N?阶矩阵。即 X及F分别为系统的位移响应向量及激励力向量,均为1 冷连轧机飞剪控制的新方法 安连祥,崔丽敬,刘永刚,宴俊秋 (河北工业大学电气学院,天津300130) 摘要:飞剪是轧机线的重要组成部分,控制性能直接影响着飞剪的剪切精度与功能投入率。讨论了经冷连轧机轧制出的带钢,当其剪切点在冷连轧机的末机架入口出现后,轧机出口飞剪对带钢进行剪切的控制算法,在飞剪进行剪切过程中,加入惯性补偿环节,采用所述控制方法进行剪切,飞剪响应快速灵敏,带钢剪切断面光滑。 关键词:飞剪;剪切控制;惯性转矩中图分类号:TP29 文献标识码:B N ew Method of Controlling Flying Shear of T andem Cold Mill AN Lian Οxiang ,CU I Li Οjing ,L IU Y ong Οgang ,YAN J un Οqiu (Electrical School ,Hebei University of T echnology ,Tianjin 300130,China ) Abstract :The flying shear is an important part of the tandem mill line.The control performance affects cutting accuracy and f unction devotion ratio directly.The control process and relevant algorithm for cutting strip s by flying shears were discussed and developed under conditions that the cut point of strip is positioned at the entry of the last stand of tandem cold mill (TCM ).At the process of cutting ,we add the inertia compensa 2tion tache.The flying shear controlled by such a procedure and relevant algorithm respondes fast and astutely and the strip sections cutted off are proved greatly slick. K ey w ords :flying shear ;cutting control ;inertia torque 作者简介:安连祥(1946-),男,教授,硕士生导师,Email :185596463@https://www.doczj.com/doc/f13308900.html, 本条冷连轧机电气控制系统由北整公司设计与调试,轧机出口采用转鼓式飞剪(简称飞剪),其作用是不停机用于分卷剪切,使带钢平稳地过渡到另一台卷取机进行卷取,飞剪主电机传动装置状态、转速、故障报警均由HMI 人机界面监视,主传动采用SIEM ENS 公司的6RA70系列全数字直流调速装置。 1 飞剪的工艺原理 飞剪主要由刀刃、刀夹、滚筒和固定架等组成,控制系统采用晶闸管反并联逻辑无环流速度控制以及带钢跟踪,刀刃跟踪控制系统,其原理图如图1所示。该系统剪切控制精度高,定位控制准确,飞剪剪切的技术数据如下:剪切厚度0.25~2.00mm ;剪切宽度800~1250mm ;最高剪切速度180m/min 。为了提高系统控制的可靠性,速度给定和转矩补偿通过硬线信号直接送入传动装置。 根据工艺要求,飞剪安装在距离5机架6.00 mm 的位置,在这短距离之内,为确保切割精度, 通过对焊缝的准确跟踪和刀刃的跟踪,从而完成对飞剪的剪切控制。正常运行顺序为:启动→加速→剪切→减速→返回到初始位置→停车;若剪切失败则为:启动→加速→剪切(失败)→紧急停车[1] 。 图1 飞剪传动控制的结构图 Fig.1 The block diagram of t he flying shear drives control 飞剪的剪刃控制是由飞剪刀轴上安装的增量 型编码器提供位置测量值,通过PL C (可编程控 1 5EL ECTRIC DRIV E 2010 Vol.40 No.4电气传动 2010年 第40卷 第4期 冷挤压简介 https://www.doczj.com/doc/f13308900.html, 2005年8月8日10:7 . . 概论 冷挤压就是把金属毛坯放在冷挤压模腔中,在室温下,通过压力机上固定的凸模向毛坯施加压力,使金属毛坯产生塑性变形而制得零件的加工方法。 一、基本类型 1.正挤压:正挤压时,金属的流动方向与凸模的运动方向一致(图1a、b)。正挤压可以制造各种形状的实心件和空心件(图2)。 2.反挤压:反挤压时,金属的流动方向与凸模的运动方向相反(图1c)。反挤压可以获得各种形状的杯形件。如图2-8缸体,图3-5所示盖。 图1 冷挤压变形类型示意图 1—凸模 2—凹模 3—毛坯 4—挤压件 5—顶件杆 3.复合挤压:挤压时,毛坯一部分金属流动方向与凸模运动方向相同,而另一个部分金属流动方向与凸模运动方向相反(图1d)。复合挤压可制得各种杯一杯、杯一杆、杯一筒零件(图3)。 4.径向挤压;挤压时,金属的流动方向与凸模运动方向相垂直(图1e)。径向挤压又可分为向心挤压和离心挤压(图4),径向挤压用来制造斜齿轮、花键盘等零件。 图2 冷挤压件实例之一 1—导管 2—后车轴 3—筒体 5,6—空心轴 7—导向缸体 8—缸体 9—驱动轴 图2 冷挤压件实例之二 1-螺母 2-保持器 3-导套 4-特殊螺母 5-盖 6-紧固螺母 7-支撑住 8-支承 器 9-齿轮毛坯 10-螺母 5.锻压:镦压时,金属毛坯径向向外流动(图1f)。镦压用于制造带法兰的轴类零件或凸缘的杯形零件(图4)。 正挤压、反挤压与复合挤压是冷挤压技术中应用最广泛的三种方法。它们的金属流动方向与凸模的轴线平行。因此,有不少资料上又称这三种方法为轴向挤压。如前所述,轴向挤压可以制得各种实心和空心零件,如球头销、梭心壳、弹壳等。径向挤压是最近十几年才发展起来的,主要用于通讯器材的号码盘、自行车的花键盘等。 以上是几种基本的冷挤压变形方式,随着冷挤压技术的发展,有时还将冷体积模锻等归属为冷挤压。 冷挤压无论在汽车、拖拉机、轴承、电讯器材、仪表等机电制造中,还是在自行车、缝纫机等轻工业中,以及国防工业系统中都有广泛的应用,这是因为它具有明显的优点。 二、冷挤压技术的特点 1.挤压零件尺寸准确表面光洁:目前我国研制的冷挤压件一般尺寸精度可达8~9 级,陇度一般可达,若采用理想的润滑可达(指纯铝和紫铜零件),仅次于精抛 试验模态分析的两种方法 模态分析是研究结构动力特性一种近代方法,是系统辨别方法在工程振动领域中的应用。模态是机械结构的固有振动特性,每一个模态具有特定的固有频率、阻尼比和模态振型。这些模态参数可以由计算或试验分析取得,这样一个计算或试验分析过程称为模态分析。通过试验将采集的系统输入与输出信号经过参数识别获得模态参数,称为试验模态分析。通常,模态分析都是指试验模态分析。振动模态是弹性结构的固有的、整体的特性。如果通过模态分析方法搞清楚了结构物在某一易受影响的频率范围内各阶主要模态的特性,就可能预言结构在此频段内在外部或内部各种振源作用下实际振动响应。因此,模态分析是结构动态设计及设备的故障诊断的重要方法。模态分析最终目标在是识别出系统的模态参数,为结构系统的振动特性分析、振动故障诊断和预报以及结构动力特性的优化设计提供依据。 试验模态分析主要有以下两种方法,OROS模态分析软件MODEL 2 完全具备了这两种常用的模态方 法。 锤击法模态测试 用于满足锤击法结构模态试验,以简明、直观的方法测量和处理输入力和响应数据,并显示结果。提供两种锤击方法:固定敲击点移动响应点和固定响应点移动敲击点。用力锤来激励结构,同时进行加速度和力信号的采集和处理,实时得到结构的传递函数矩阵。能够方便地设置测量参数,如触发量级、测量带宽和加窗类型,同时对最优的设置提供建议指导。 激振器法模态测试 主要是通过分析仪输出信号源来控制激振器,激励被测试件,输出信号有先进扫频正弦,随机噪声,正弦,调频脉冲等信号。支持单点激励(SIMO)与多点同时激励法(MIMO)。 1)几何建模 结构线架模型生成,节点数和部件数没有限制,测量点DOF自动加到通道标示;建立几何模型,以3维方式显示测量和分析结果。结构模型可以作为单个部件的装配,及采用不同的坐标系(直角、圆柱、球体坐标系),要求除点的定义外,还可定义线和面,真实的显示试验结构。结构线架模型生成,节点数和部件数没有限制,测量点自由度自动加到通道标示。 第11章第2题 摘要 本题分析4 种化肥和3 个小麦品种对小麦产量的影响,以及二者交互作用对小麦产量的影响,可视为两因素方差分析,即化肥和小麦品种两个因素,4种化肥可看作是化肥的四个不同水平,3个小麦品种也可以看作是小麦品种的三个不同水平。 试验的目的是分析化肥的四个不同水平以及小麦品种的三个不同水平对小麦产量有无显着性影响。 关键词:方差分析显着性化肥种类小麦品种 一.问题重述 为了分析4 种化肥和3 个小麦品种对小麦产量的影响,把一块试验田等分成36个小块,分别对3种种子和四种化肥的每一种组合种植3 小块田,产量如表1所示(单位公斤),问不同品种、不同种类的化肥及二者的交互作用对小麦产量有无显着影响。 二.问题分析 本题意在分析四种化肥和三种小麦品种对小麦产量的影响,以及二者交互作用对小麦产量的影响,为两因素方差分析问题,即化肥和小麦品种两个因素,4种化肥可看作是化肥的四个不同水平,3个小麦品种也可以看作是小麦品种的三个不同水平。通过对这两种因素的不同水平及交互作用的分析,从而分析 4 种化肥和3 个小麦品种对小麦产量的影响。 三.模型假设 1.假设只有化肥种类和小麦品种两个因素,其他因素对试验结果不构成影响。 2.假设不存在数据记录错误。 3.假设每一块试验田本身各项指标相同,不会影响结果。 四.符号说明 数字1,2,3,4——不同的化肥种类 数字1,2,3——不同的小麦品种 五.模型建立 将化肥种类和小麦品种视为两个因素,四种化肥种类看作是化肥种类的四个不同水平,三个小麦品种看作是小麦品种的三个不同水平,将表1的数据进行整理,如表2所示。 六.模型求解 将表2数据导入到spss软件中,进行两因素方差检验,得到结果如下:表3 冷镦、冷挤压基础知识介绍 冷挤压是精密塑性体积成形技术中的一个重要组成部分。冷挤压是指在冷态下将金属毛坯放入模具模腔内,在强大的压力和一定的速度作用下,迫使金属从模腔中挤出,从而获得所需形状、尺寸以及具有一定力学性能的挤压件。显然,冷挤压加工是靠模具来控制金属流动,靠金属体积的大量转移来成形零件的。 冷挤压技术是一种高精、高效、优质低耗的先进生产工艺技术,较多应用于中小型锻件规模化生产中。与热锻、温锻工艺相比,可以节材30%~50%,节能40%~80%而且能够提高锻件质量,改善作业环境。 目前,冷挤压技术已在紧固件、机械、仪表、电器、轻工、宇航、船舶、军工等工业部门中得到较为广泛的应用,已成为金属塑性体积成形技术中不可缺少的重要加工手段之一。二战后,冷挤压技术在国外工业发达国家的汽车、摩托车、家用电器等行业得到了广泛的发展应用,而新型挤压材料、模具新钢种和大吨位压力机的出现便拓展了其发展空间。日本80年代自称,其轿车生产中以锻造工艺方法生产的零件,有30%~40%是采用冷挤压工艺生产的。随着科技的进步和汽车、摩托车、家用电器等行业对产品技术要求的不断提高,冷挤压生产工艺技术己逐渐成为中小锻件精化生产的发展方向。与其他加工工艺相比冷挤压有如下优点: 1)节约原材料。冷挤压是利用金属的塑性变形来制成所需形状的零件,因而能大量减少切削加工,提高材料利用率。冷挤压的材料利用率一般可达到80%以上。 2)提高劳动生产率。用冷挤压工艺代替切削加工制造零件,能使生产率提高几倍、几十倍、甚至上百倍。 3)制件可以获得理想的表面粗糙度和尺寸精度。零件的精度可达IT7~IT8级,表面粗糙度可达R0.2~R0.6。因此,用冷挤压加工的零件一般很少再切削加工,只需在要求特别高之处进行精磨。 4)提高零件的力学性能。冷挤压后金属的冷加工硬化,以及在零件内部形成合理的纤维流线分布,使零件的强度远高于原材料的强度。此外,合理的冷挤压工艺可使零件表面形成压应力而提高疲劳强度。因此,某些原需热处理强化的零件用冷挤压工艺后可省去热处理工艺,有些零件原需要用强度高的钢材制造,用冷挤压工艺后就可用强度较低的钢材替用。 5)可加工形状复杂的,难以切削加工的零件。如异形截面、复杂内腔、内齿及表面看不见的内槽等。 6)降低零件成本。由于冷挤压工艺具有节约原材料、提高生产率、减少零件的切削加工量、可用较差的材料代用优质材料等优点,从而使零件成本大大降低。 冷挤压技术在应用中存在的难点主要有: 各种模态分析方法总结与比较 一、模态分析 模态分析是计算或试验分析固有频率、阻尼比和模态振型这些模态参数的过程。 模态分析的理论经典定义:将线性定常系统振动微分方程组中的物理坐标变换为模态坐标,使方程组解耦,成为一组以模态坐标及模态参数描述的独立方程,以便求出系统的模态参数。坐标变换的变换矩阵为模态矩阵,其每列为模态振型。 模态分析是研究结构动力特性一种近代方法,是系统辨别方法在工程振动领域中的应用。模态是机械结构的固有振动特性,每一个模态具有特定的固有频率、阻尼比和模态振型。这些模态参数可以由计算或试验分析取得,这样一个计算或试验分析过程称为模态分析。这个分析过程如果是由有限元计算的方法取得的,则称为计算模记分析;如果通过试验将采集的系统输入与输出信号经过参数识别获得模态参数,称为试验模态分析。通常,模态分析都是指试验模态分析。振动模态是弹性结构的固有的、整体的特性。如果通过模态分析方法搞清楚了结构物在某一易受影响的频率范围内各阶主要模态的特性,就可能预言结构在此频段内在外部或内部各种振源作用下实际振动响应。因此,模态分析是结构动态设计及设备的故障诊断的重要方法。 模态分析最终目标是在识别出系统的模态参数,为结构系统的振动特性分析、振动故障诊断和预报以及结构动力特性的优化设计提供依据。二、各模态分析方法的总结 (一)单自由度法 一般来说,一个系统的动态响应是它的若干阶模态振型的叠加。但是如果假定在给定的频带内只有一个模态是重要的,那么该模态的参数可以单独确定。以这个假定为根据的模态参数识别方法叫做单自由度(SDOF)法n1。在给定的频带范围内,结构的动态特性的时域表达表示近似为: ()[]}{}{T R R t r Q e t h r ψψλ= 2-1 而频域表示则近似为: ()[]}}{ {()[]2ωλωψψωLR UR j Q j h r t r r r -+-= 2-2 单自由度系统是一种很快速的方法,几乎不需要什么计算时间和计算机内存。 这种单自由度的假定只有当系统的各阶模态能够很好解耦时才是正确的。然而实际情况通常并不是这样的,所以就需要用包含若干模态的模型对测得的数据进行近似,同时识别这些参数的模态,就是所谓的多自由度(MDOF)法。 单自由度算法运算速度很快,几乎不需要什么计算和计算机内存,因此在当前小型二通道或四通道傅立叶分析仪中,都把这种方法做成内置选项。然而随着计算机的发展,内存不断扩大,计算速度越来越快,在大多数实际应用中,单自由度方法已经让位给更加复杂的多自由度方法。 1、峰值检测 峰值检测是一种单自由度方法,它是频域中的模态模型为根据对系统极点进行局部估计(固有频率和阻尼)。峰值检测方法基于这样的事实:在固有频率附近,频响函数通过自己的极值,此时其实部为零(同相部分最 聚类分析 聚类分析是将个对象按各自的特征将相似的对象归到同一个类或簇的一种方法,它的原则是同一个类中的对象有很大的相似性,而不同类间的对象有很大的相异性。特点: ①适用于没有先验知识情况下的分类。对于没有先前的经验或一些规则的对象进行分类,则显得很随意和主观,这时需要使用聚类分析法通过对象各自的特性来合理的分类; ②能处理多个维度或属性决定的分类。例如,对于某个地区的全部家庭的富裕程度而言,通过家庭的收入和支出差可以简单分类,容易知道。但是如果要求从家庭的收入、家庭的支出、家庭的固有资产、家庭所在地区的地段等多个变量来分析就比较复杂,然后解决这个问题可以使用聚类分析算法。 ③聚类分析算法也是一种探索性分析方法,能够挖掘对象的潜在规律和特性,并根据相似性原则对事物进行分类。 几类距离公式: () ()() () () ()()()211112 21 11.2.=,3.,4.||5.1|| 6.2||7p q pq ij i G j G p q pq p q T p q pq p q p q p q p q q ij ik jk k p ij ik jk k p ij ik jk k D d n n D d x x n n ward D x x x x n n Minkowski d q x x d x x d x x ∈∈==== = = -+? ?=-???? =-? ?=-????∑∑∑∑∑类平均距离重心距离 离差平方和距离闵科夫斯基绝对值距离 欧氏距离 () ()( )())1 ||.8.p ik jk ij k ik jk ij x x Wiliams d L x x Mahalanobis d M =-=+= ∑ 兰式距离马氏距离其中是样品协方差 系统聚类法思想 先将每一个样本作为一个单独的类,然后计算各个样本之间的距离i S ,在将计算出来的距离i S 定义为类之间的距离j S ,以为j S 标准的距离,进行合理合并,形成新的一个类,在重新对新类和其他剩余的类进行计算其距离,循环执行合并动作,直到全部的样本都属于一个大类为止。 步骤: ①若有n 个样本点,计算出每两个样本点之间的距离ij d ,即矩阵()ij n n D d ?=; ②建立n 个类,每个类中仅有一个样本点,且每个类的平台高度都为0; ③将距离最近的两个类合并为新类,选取聚类图的平台高度为这两类之间的距离值; ④求出新类和目前各类之间的距离,如果类的个数等于1,执行步骤⑤,否则,返回执行步骤③; 冷挤压齿轮 ·冷挤压 冷挤压(cold extrusion)金属锭坯在回复温度以下进行的挤压,也称为冲击挤压。冷挤压设备一般采用机械压力机。冷挤压工具包括凸模、凹模,顶出器以及模架。常用的冷挤压方法有正向挤压、反向挤压和复合挤压,如图所示。冷挤压的时问极短,大... ·锥齿轮高频颤振冷挤压数值模拟及模具设计 异型材料的拉拔、金属材料的冲孔、剪切、精压、轧制等方面都进行过振动加工的试验。受此启发,本文将高频颤振技术引入锥齿轮冷挤压成形中,高频颤振有利于零件成形时的材料流动,并能改善金属与模具之间的摩擦状态以及减小挤压力,从而达到减摩降载的目的。此外... ·冷挤压压力机 。为保证冷挤压压力机有足够的刚度,机身通常采用铸钢或钢板焊接结构,工作机构采用偏心轴或偏心齿轮代替曲轴并加大连杆与滑块的接触面,以减少工作机构的变形。(2)要具有足够的能量挤压成形的工作负荷曲线近似为矩形,挤压全过程需要很大的能量... ·冷挤压前为减摩擦磷化零件用的挂具实例:车速里程表传动被动齿轮 零件:车速里程表传动被动齿轮如图1所示。图1车速里程表传动被动齿轮挂具:车速里程表传动被动齿轮磷化用的挂具如图2所示。图2管件化学镀铜用的挂具... ·冷挤压模 科技名词定义中文名称:冷挤压模英文名称:cold extruding die 定义:在室温下,使金属坯料在模具压力作用下通过模具产生塑性变形,使金属材料产生体积转移而挤压成形的模具。应用学科:机械工程(一级学科);模具(二级... ·冷挤压成形技术资料 启动离合器齿轮、传动轴花键、交流发电机磁极铁芯。80年代,又成功冷挤大型高精度等速圆球外座圈、内座圈、十字轴、汽车差速器伞齿轮等高精零件。为日本汽车的高性能化和降低生产本钱做出了很大贡献。我国的冷挤压技术与日本的起步时间相当。70年代... ·冷挤压成形技术 。从冷挤压产品上看,日本70年代成功冷挤压启动离合器齿轮、传动轴花键、交流发电机磁极铁芯。80年代,又成功冷挤大型高精度等速圆球外座圈、内座圈、十字轴、汽车差速器伞齿轮等高精零件。为日本汽车的高性能化和降低生产本钱做出了很大贡献。我国... ·冷挤压成形技术 。从冷挤压产品上看,日本70年代成功冷挤压启动离合器齿轮、传动轴花键、交流发电机磁极铁芯。80年代,又成功冷挤大型高精度等速圆球外座圈、内座圈、十字轴、汽车 模态试验及分析的基本步骤 1 1.动态数据的采集及响应函数分析 2 首先应选取适当的激励方式。激励方式可以是正弦、随机或瞬态中的任何一种。激3 励方式不同,相应的模态参数识别方法也不同。目前主要有单输入单输出、单输入多4 输出和多输入多输出三种方法。然后进行数据采集。对于单输入单输出方法要求同时5 高速采集输入与输出两个点的信号,用不断移动激励点位置或响应点位置的办法取得6 振型数据;单输入多输出及多输入多输出的方法要求大量通道数据的高速采集,因此要7 求大量的振动测量传感器或激振器,试验成本极高。在采集信号数据以后,还要在时8 域或频域对信号进行处理,例如谱分析、传递函数估计、脉冲响应测量以及滤波、相9 关分析等。 10 2.建立结构数学模型 11 根据己知条件,建立一种描述结构状态及特性的模型,作为计算及参数识别的依 12 据,目前一般假定系统为线性的。由于采用的识别方法不同,数学建模可分为频域建13 模和时域建模。根据阻尼特性及频率藕合程度又可分为实模态和复模态等。 14 3.参数识别 15 按识别域的不同可分为频域法、时域法和混合域法。激励方式不同,相应的识别参16 数方法也不尽相同。并非越复杂的方法识别的结果越可靠。对于目前能够进行的大多17 数不是十分复杂的结构,只要取得了可靠的频响数据,用简单的识别方法也可能获得18 良好的模态参数;反之,即使用最复杂的数学模型、最高级的拟合方法,如果频响测量19 数据不可靠,识别的结果也不会理想。 20 4.振型动画 21 参数识别的结果得到了结构的模态参数模型,即一组固有频率、模态阻尼以及相应22 各阶模态的振型。但是由于结构复杂,由许多自由度组成的振型的数组难以引起对振23冷连轧机张力控制

模态试验分析系统

冷锻(Cold forging)成形工艺资料介绍~

模态试验及分析的基本步骤

PQF轧机简介

浅析冷连轧机的安装技术要点

冷挤压和冷锻简介

大型冷连轧机设备安装技术

模态分析与振动测试技术

冷连轧机飞剪控制的新方法

冷挤压简介

试验模态分析的两种方法

数学建模模拟题,图论,回归模型,聚类分析,因子分析等 (48)

冷挤压和冷镦基础知识介绍

各种模态分析方法总结及比较

数学建模之聚类分析

冷挤压齿轮

最新模态试验及分析的基本步骤