文章编号: 1673 9965(2010)05 478 04

变速积分增量式PID在气力除灰

控制系统中的应用*

谭宝成,党莉

(西安工业大学电子信息工程学院,西安710032)

摘 要: 针对除灰系统运行过程中管道内灰量的变化引起电机负载变化导致物料不能被顺利输送的问题,将增量式PID控制技术引入气力除灰控制系统中.根据偏差大小对控制系统的影响,设计了变速积分增量式PID控制器.通过仿真驱动电机转速与时间的响应曲线,对于变速积分增量式PID控制器达到匀速的时间为0.3s,在快速性和稳定性上都明显优于传统PID控制器.

关键词: 气力除灰;输送速度;变速积分;增量式PID

中图号: T P273.5 文献标志码: A

气力除灰系统用于将燃煤电厂在发电过程中产生的大量工业废弃物(飞灰或粉煤灰)清除运走.气力输送是以压缩空气为载体,与粉粒状物料在一定混合比的情况下,在密闭管道内通过气力由一处送往另一处的输送方式[1].气力除灰输送技术应满足整个机组的快速性、高精度和高自动化的要求,目前大多数输送系统控制回路仍采用传统PID控制器[2].但传统的PID控制器难于协调快速性和稳定性之间的矛盾,在相当多的情况下,不能取得令人满意的效果,近年来气力输送技术的设计吸收新的控制思想并利用计算机的优势,形成了模糊PID、自适应PID、智能PID、变速积分PID等多种控制器,取得了较为满意的效果[3].

由于管道内灰量的变化引起电机负载变化,会使管道内的气灰混合物不能按正常速度被输送.根据气力除灰控制系统的要求,输送风机应该能够依据管道内气灰混合物的情况调节输送速度,使管道内的物料被顺利输送[4 5].文中设计了一种变速积分增量式PID控制器,通过偏差大小不断改变积分项的累加速度,实现了对电机实时调速的控制.1 输送系统方案设计

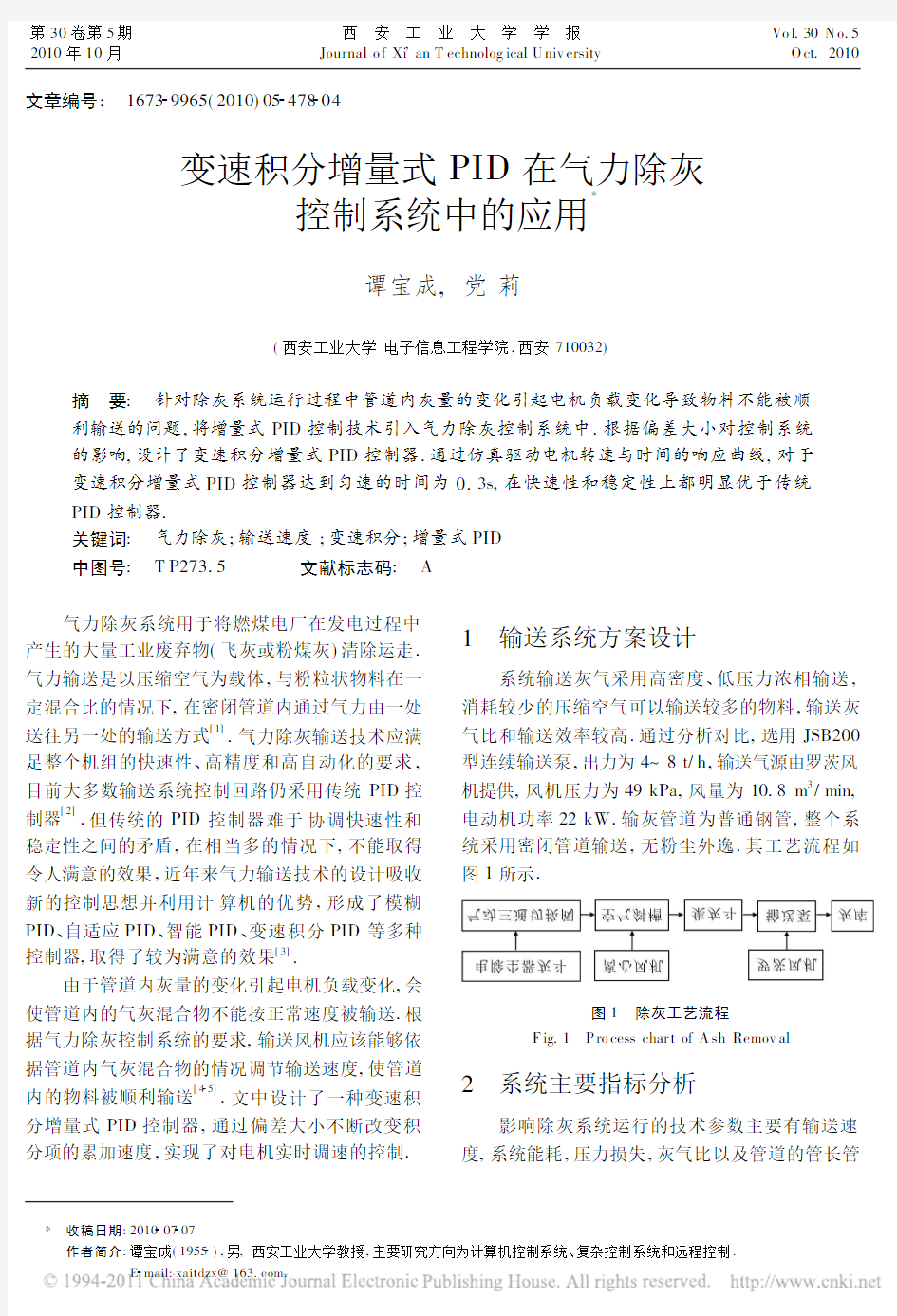

系统输送灰气采用高密度、低压力浓相输送,消耗较少的压缩空气可以输送较多的物料,输送灰气比和输送效率较高.通过分析对比,选用JSB200型连续输送泵,出力为4~8t/h,输送气源由罗茨风机提供,风机压力为49kPa,风量为10.8m3/min,电动机功率22kW.输灰管道为普通钢管,整个系统采用密闭管道输送,无粉尘外逸.其工艺流程如图1所示

.

图1 除灰工艺流程

F ig.1 P ro cess char t of A sh Remov al

2 系统主要指标分析

影响除灰系统运行的技术参数主要有输送速度,系统能耗,压力损失,灰气比以及管道的管长管

第30卷第5期 西 安 工 业 大 学 学 报 Vo l.30N o.5 2010年10月 Journal o f Xi an T echnolog ical U niv ersity O ct.2010

*收稿日期:2010 07 07

作者简介:谭宝成(1955 ),男,西安工业大学教授,主要研究方向为计算机控制系统、复杂控制系统和远程控制.

E mail:xaitdzx@https://www.doczj.com/doc/f91212517.html,.

径.对于已定的除灰系统,它的管长是根据现场环境条件确定的,而输送灰气比受到输送距离、气灰混合物流速等因素的影响,在同一条输送管道中,输送灰气比始终保持不变,是一个常数.

2.1 输送系统的压力损失

正压气力除灰系统的压力损失 p是从整根管道的终端(即排入灰库的接口)向管道始端逐段进行计算的.

P= a L

D n e v2

2g

(1+k!)(1)

a=1

1.14+2lg D?

2(2)式中: a为纯空气摩擦阻力系数;L为输送管段当量长度,m;D n为输送管道内径,m;e为纯空气密度,kg/m3;g为重力加速度,9.81m/s2;?为输送管道内壁平均粗糙度,无缝钢管为0.1-0.2mm,焊接钢管为0.15-0.3mm;k为两相流修正系数,一般取0.55.

2.2 输送速度

对正压浓相气力输送系统,出口的输送气流速度一般不超过20m/s,

v=0.0212nq V,N

D2n

(3)

式中:n为同时运行压缩机台数;q V,N为输送压缩机体积流量.

2.3 输送单位能耗

W=nP0

q m L

kW!h(t!km)(4)式中:P0为输送压缩机轴功率,kW;q m为一套输送系统出力.

2.4 输送系统参数间关系

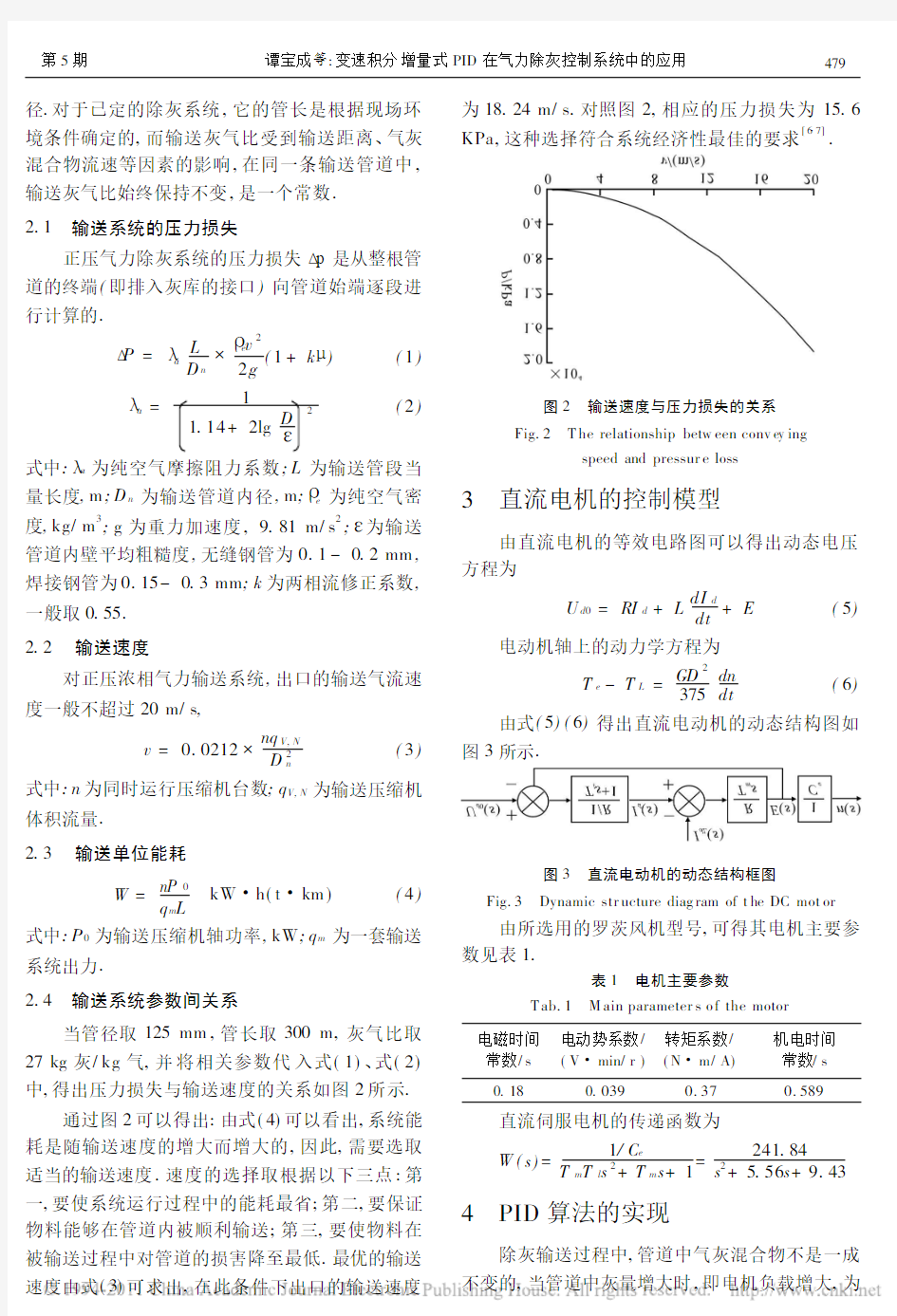

当管径取125mm,管长取300m,灰气比取27kg灰/kg气,并将相关参数代入式(1)、式(2)中,得出压力损失与输送速度的关系如图2所示.

通过图2可以得出:由式(4)可以看出,系统能耗是随输送速度的增大而增大的,因此,需要选取适当的输送速度.速度的选择取根据以下三点:第一,要使系统运行过程中的能耗最省;第二,要保证物料能够在管道内被顺利输送;第三,要使物料在被输送过程中对管道的损害降至最低.最优的输送

速度由式(3)可求出,在此条件下出口的输送速度为18.24m/s.对照图2,相应的压力损失为15.6 KPa,这种选择符合系统经济性最佳的要求[6 7].

图2 输送速度与压力损失的关系

Fig.2 T he relationship betw een conv ey ing

speed and pressur e loss

3 直流电机的控制模型

由直流电机的等效电路图可以得出动态电压方程为

U d0=RI d+L

dI d

dt

+E(5)电动机轴上的动力学方程为

T e-T L=GD

2

375

dn

dt

(6)

由式(5)(6)得出直流电动机的动态结构图如图3所示.

图3 直流电动机的动态结构框图

Fig.3 Dynamic str ucture diag ram of t he DC mot or

由所选用的罗茨风机型号,可得其电机主要参数见表1.

表1 电机主要参数

T ab.1 M ain parameter s o f the motor 电磁时间

常数/s

电动势系数/

(V!min/r)

转矩系数/

(N!m/A)

机电时间

常数/s

0.180.0390.370.589

直流伺服电机的传递函数为

W(s)=

1/C e

T m T l s2+T m s+1

=

241.84

s2+5.56s+9.43 4 PID算法的实现

除灰输送过程中,管道中气灰混合物不是一成不变的,当管道中灰量增大时,即电机负载增大,为

479

第5期 谭宝成等:变速积分增量式PID在气力除灰控制系统中的应用

了保证稳定最佳的输送速度,并使电机在管道中的灰量突然增大时能够及时快速的调整其转速,因此需要PLC 控制台对电机进行控制,实现灰料在管道中被顺利输送.综上所述,需要选取一种适合于该系统的控制算法,使整个输送过程顺利进行.4.1 算法分析

由于速度调节是在一定的速度基础上进行的,控制器只需要输出电压的变化量,因此采用增量式PID 控制算法.控制器的输入量为传感器检测到的速度与设定速度的偏差信号,输出量为控制电机转速的驱动电压的增量[8].

直流电机速度闭环控制系统组成框图如图4所示.

图4 P ID 控制框图Fig.4 P ID Contro l Diagr am

增量算法公式为

u (k)=K P [e(k)-e(k-1)]+K I e(k)+K D [e(k)-2e(k -1)+e(k -2)]=q 0e(k)+q 1e(k -1)+q 0e(k -2)]

(7)

式(11)表示了各次误差量对控制作用的影响,而且,增量式PID 控制算法只要存储最近的三次采样值就可以了.

实际的控制过程为:光电编码器反馈回电机转速信号并转化为电机转速偏差信号经过PID 控制器以及一系列计算处理之后得到电机的驱动电压偏差进而得到新的电机驱动电压,最后经过脉宽调制器产生PWM 控制信号控制电机运转.

考虑到偏差较大时,要求快速跟踪;偏差较小时,要求精度高.但这两个要求存在一定得矛盾,如果按快速跟踪来设计控制器,在偏差小时会产生振荡或超调;如果按精度高来设计控制器,在偏差大时无法快速跟踪.为了使系统在偏差大和小时都能满足要求,采用了变速积分增量式PID 算法,通过不断改变积分项的累加速度,使其与偏差大小相对应,偏差越大,积分越慢;反之则越快.

设置一个系数f [e(k),它是e(k)的系数,当|e(k)|增大时,f [e(k)]减小,反之增大.

变速积分的PID 积分项表达式为

f [e(k)]=

1|e(k)|?B

A -|e(k)|+B

A

B ?|e(k)|?A +B

|e(k)|>A +B

f [e(k)]与偏差当前值|e(k)|的关系可以使线性或高阶的,如设其为

u I (k)=k I {

#k-1

i=0

e(i)+

f [e(k)]e(k)}T

积分系数f [e(k)]的值在[0,1]区间内变化,当偏差|e(k )|大于给定的分离区间A +B 后,积分系数f |e(k)|=0不再对当前值e(k)进行继续累加;当偏差|e(k)|小于B 时,加入当前值e(k),即积分项变为u I (k)=k I

#k

i =0e(i)T ,与普通PID 积

分项相同,积分动作达到最大速度;而当偏差|e(k )|在B 与A +B 之间时,则累加计入的积分量是部分当前值,其值在0~|e(k)|之间并且随|

e(k )|的大小而改变,因此,其积分速度在

k I

#k-1

i=0

e(i)T 和k I #k

i=0

e(i)T 之间.变速积分PID 算法

的完整表达形式为u(k)=k p e(k)+k I {#k -1

i=0

e(i)+

f [e(k)]e(k)}T +

k D [e(k )-e(k -1)]

在选择PID 参数的过程中,通常可先根据输出曲线的形状来确定参数K P ,K I ,K D 的大体范围,然后根据系统的输出,得到参数的具体值.采用

Ziegler Nicho ls 整定经验公式来确定参数,K P ,K D 的值分别为:60,3;变速积分PID 中的常数A 、B 分别为0.7、0.2.4.2 仿真及结果分析

系统的速度响应曲线仿真图如图5所示.

图5 驱动电机速度响应曲线

Fig.5 V elocity r esponse cur ves of the dr iv ing mot or

480

西 安 工 业 大 学 学 报 第30卷

根据电机模型的传递函数,通过计算机绘制系统在不同PID 控制方式下的阶跃响应曲线,从图5阶跃响应仿真结果可知,采用变速积分增量式PID 控制可以避免普通增量式PID 控制所产生的过大超调并提高了电机调速的快速性,其达到匀速的时间为0.3s,而普通增量式PID 控制算法达到匀速的时间为0.5s,因此采用变速积分增量式算法,系统具有动态响应快、控制稳态性能好,并能很快趋于稳定的特点,适用于电机调速系统的高速控制.

5 结论

1)通过分析影响气力除灰控制系统的主要技术参数,给出了使系统运行的能耗最省,经济性最佳的输送速度.

2)通过设计变速积分增量式PID 控制器对电机进行控制,使电机在管道内灰量增多的情况下能够及时快速的调节其转速,保证物料在管道内被顺利输送.参考文献:

[1] 朱立平,韩东劲.电厂粉煤灰气力输送技术[J].煤矿

机电,2002(1):21.

ZH U L i ping ,HA N D ong jin.Pulver ized Fuel Ash Pneumatic Conveying T echnolog y in Pow er P lant[J].Collier y M echanical and Electrical T echno log y ,2002(1):21.(in Chinese)

[2] 吴文红.基于P LC 的P ID 算法在恒水位控制上的实

现[J].微计算机信息,2008,24(1):22.

WU Wen hong.The U se of PID Algorithm Based on PL C

to Fulfill the Control for Constant Water Level[J].M icro computer Information,2008,24(1):22.(in Chinese)[3] 张红霞,赵金.模糊PID 型电流控制器在异步电机调

速系统中的应用[J].变频器世界,2007(4):53.

ZH A NG H ong xia,ZH AO Jin.Application o f F uzzy P ID Cur rent Contr oller in A synchronism M oto r Speed A djust ing System[J].T he Wor ld o f Invert ers,2007(4):53.(in Chinese)

[4] 田丽洁.基于PIC 的火电厂除灰系统监测与控制研

究[D].河北:华山电力大学,2005.

T IA N L i jie.Research of M onito ring and Contro lling fo r A sh r emoving Sy st em in P ow er Plant Based o n P LC[D].H ebei:N or th China Electric Po wer U niver sity ,2005.(in Chinese)

[5] 王启概,吴成光,涂虬.正压气力除灰系统管道的设计

及工程应用[J].电力环境保护,2005,21(1):40.

W A NG Qi gai,WU Cheng guang,T U Qiu.Desig n and Eng ineering A pplication of Duct in Pneumatic Ash Dis posal System with Positive Pressur e[J].Electric Power Envir onmental Protection,2005,21(1):40.(in Chinese)[6] M nica A ineto ,A nselmo Aco sta,Isabel Ig lesias.T he

Ro le o f a Co al G asificatio n F ly A sh A s Clay A dditive in Building Ceramic[J].Journal o f the Eur opean Ce ram ic So ciety,2006,26(16):3783.

[7] Cioffi R,M ar ro cco li M ,Sansone L ,et al.Po tential

A pplicatio n o f Coal fuel Oil A sh for the M anufacture o f Building M aterials[J].Journal o f H azardous M ate r ials,2005,124(3):101.

[8] Y uan y ih H su,K an lee L iou.Desig n o f Self turning

P ID Po wer Sy stem Stabilizers fo r Synchronous Gen erato rs[J].IEEE T r ans EC,1987,2(3):34.

The Application of Variable Integral Incremental PID

in the Pneumatic Ash Control System

TA N B ao cheng ,D AN G L i

(Schoo l of Elect ronic Infor matio n Engineer ing,Xi an T echnolog ical U niver sity ,Xi an 710032,China)

Abstract: In o rder to solv e the problem that m aterials can not be conv ey ed sm oothly because of the chang e in the m otor load w hich results fr om the chang e in the am ount of ash in the pipe,a incremental PID contr oller is applied to the pneum atic ash control system.A variable integ ral incremental PID controller w as designed according to the effects o f deviation on the control system.T hrough the simulatio n of the response cur ve of driving m otor s speed and time,the time r equired for the variable integral incr em ental PID controller to achieve targ et speed w as 0.3s,show ing that it w as super io r to tr aditional PID controllers.

Key words: pneumatic ash;conveying speed;v ariable integral;incr em ental PID

(责任编辑、校对 苗静)

481

第5期 谭宝成等:变速积分增量式PID 在气力除灰控制系统中的应用

华星电力 H ua xi ng E l ect r i c P o w er 气力除灰系统及设备 运行、操作、维护手册 无锡市华星电力环保修造有限公司 一、概述 正压气力除灰系统设计,根据《火力发电厂除灰设计技术规程 (DL/T5142-2002)》的要求,采用瑞典菲达公司和澳大利亚ABB公司浓相气力输灰技术,结合我厂十多年来

的气力输送实践经验,按照“切实可行,节省投资,确保系统长期稳定、可靠运行”为原则。系统采用LD型(或L型)浓相气力输送泵作为输送设备、螺杆式空气压缩机作为主要动力源,配备灰库系统及输灰管道等。 二、气力除灰系统的运行及操作 1.仓泵部分 1.1仓泵的组成 仓泵一般由进料阀、加压阀、吹堵阀、输送阀及泵体和管路等组成,其控制气源采用输送用气源(也可以单独设置)。其系统见下图(图一为单泵制输送系统,图二为多泵制输送系统)。 在图一中,压缩气源从DN40球阀(图中序号1)进入,分成二路气,其中一路经气源处理两联件(图中序号8-2)进入就地控制箱,在程控柜的控制下,通过就地控制箱内部的电磁阀对各阀门进行控制;另一路气通过节流阀(图中序号2)和减压阀(图中序号3)后作为输送气源。气源的压力及泵内的料位和压力通过传感器送入程控柜。 在仓泵的上部设置了进料阀(图中序号9)和输送阀(图中序号10)及料位计(图中序号16)等,在仓泵的下部设置了气化装置(图中序号17),另外对气源压力监控设置了压力变送器(图中序号15)。 图一

图二 1.2仓泵输送原理 气力输送泵在本系统中主要用于粉煤灰的输送,它自动化程度高,利用PLC控制整个输送过程实行全自动控制。主要由进料装置、气动出料阀、泵体、气化装置、管路系统及阀门组成。仓泵输送过程分为四个阶段: 进料阶段:仓泵投入运行后进料阀打开,物料自由落入泵体内,当料位计发出料满信号或达到设定时间时,进料阀自动关闭。在这一过程中,料位计为主控元件,进料时间控制为备用措施。只要料位到或进料时间到,都自动关闭进料阀。 流化加压阶段:泵体加压阀打开,压缩空气从泵体底部的气化室进入,扩散后穿过流化床,在物料被充分流化的同时,泵内的气压也逐渐上升。 输送阶段:当泵内压力达到一定值时,压力传感器发出信号,吹堵阀打开,延时几秒钟后,出料阀自动开启,流化床上的物料流化加强,输送开始,泵内物料逐渐减少。此过程中流化床上的物料始终处于边流化边输送的状态。 吹扫阶段:当泵内物料输送完毕,压力下降到等于或接近管道阻力时,加压阀和吹堵阀关闭,出料阀在延时一定时间后关闭,从而完成一次工作循环. 1.3控制方式 在仓泵的控制方式中,共分为手动和自动两种工作方式。 手动:此方式为仓泵在调试时应用,在这种工作方式中(在程控柜上.该仓泵的工

《华润苍南电厂一期2×1000MW机组工程》 双套管气力除灰系统安装说明 北京国电富通科技发展有限责任公司

二零一三年四月 双套管气力除灰系统安装说明 第一章总则 本说明只是做为施工图册、设备安装说明的一个补充说明,如遇有与施工图册和设备安装说明不符之处,以施工图册和设备安装说明为准。本公司保留更改本说明的权力。 第1章工艺部分 1概述 1.1、工程概况 华润苍南电厂一期2×100MW机组飞灰输送系统工程气办除灰系统设备由我公司供货,现根据我公司输送系统的特点和设备安装情况做简单的说明。 每炉电除尘器共分为5电场,每电场配置12个电除尘灰斗,每炉省煤器分前后2排,每排配置8个电除尘灰斗,每个电除尘、省煤器灰斗下设置1台输送罐组件。 1.2、输送单元配置 每台炉飞灰输送系统共配置16个输送单元: 3输送罐组成;个0.5m1)、省煤器分为四个输送单元 (1,2,3,4), 每个输送单元由43 3.0m输送罐组成;(1,2,3),每个输送单元由4个2)、一电场各分为三个输送单元3输送罐组成;,每个输送单元由4个3.0m3)、二电场各分为三个输送单元(1,2,3)3输送罐组成;,每个输送单元由6个0.75m4)、三电场分为两个输送单元(1,2)3输送罐组成;6个0.5m5)、四电场分为两个输送单元(1,2),每个输送单元由3个0.2m输送罐组成。6)、五电场分为两个输送单元(1,2),每个输送单元由6 输送管道配置1.3 条输送管道,每台炉飞灰输送系统共配置5 灰库;号灰库或32灰库,2号炉可将飞灰输送至11号炉可将飞灰输送至1号灰库或 );单元、二电场1单元((3号灰管)包含2个输送单元一电场1DN2001)、输送管道单元、省煤器22单元、一电场包含)4个输送单元(一电场输送管道2)、DN200(2号灰管 );1单元、省煤器3单元单元、省煤器33个输送单元(一电场单元、一电场4)(1DN2003)、输送管道号灰管包含 )42单元、省煤器单元; 单元、五电单元、四电场13包含个输送单元(三电场14)、DN150输送管道(5号灰管) );场1单元单元、五电单元、四电场2个输送单元(三电场2DN1505)、输送管道(4号灰管) 包含3 ;单元场2)电除尘区域配置1.4 ;(功率45KW)台加热器3台气化风机(流量:690m3/hr,58KPa)、2、每台炉电除尘下配置1)10套、出

正压浓相气力输灰系统操作手册 第一章概述 一、系统简介 气力输灰系统由电除尘器飞灰处理系统、库顶卸料及排气系统、灰库气化风系统、库底卸料系统、控制用气及布袋脉冲清洗用气系统、输送用空压机系统及空气净化系统、控制系统组成。通过压缩空气作为气力输灰的动力源,由设置在仓泵上的密闭管道,使粉煤灰被输送到灰库,再通过库底卸料器、散装机、双轴搅拌机向外排灰,实现无污染排灰。 二、 LD型浓相气力输送泵工作原理 LD型浓相气力输送泵在本系统中主要用于粉煤灰的输送,它自动化程度高,利用PLC控制整个输送过程实行全自动控制:主要由进料装置、气动出料阀、泵体、气化装置、管路系统及阀门组成。仓泵过程分为四个阶段: 1. 进料阶段:仓泵投入运行后进料阀打开,物料自由落入泵体内,当料位计发出料满信号或达到设定时间时,进料阀自动关闭。在这一过程中,料位计为主控元件,进料时间控制为备用措施。只要料位到或进料时间到,都自动关闭进料阀。 2. 流化加压阶段:泵体加压阀打开,压缩空气从泵体底部的气化室进入,扩散后穿过流化床,在物料被充分流化的同时,泵内的气压也逐渐上升。 3. 输送阶段:当泵内压力达到一定值时,压力传感器发出信号,吹堵阀打开,延时几秒钟后,出料阀自动开启,流化床上的物料流化加强,输送开始,泵内物料逐渐减少。此过程中流化床的物料始终处于流化边输送状态。 4. 吹扫阶段:当泵内物料输送完毕,压力下降到等于或接近管道阻力时,加压阀和吹堵阀关闭,出料阀在延时一定时间后关闭。整个输送过程结束,从而完成一次工作循环。 三、脉冲仓顶除尘器工作原理 该除尘器装于灰库顶部,用于灰库向外排出空气时收集灰尘之用,保证排气无粉尘。该除尘器由三个部分组成,即上箱体:包括盖板、排气口等;下箱体:包括机架、滤袋组件等;清灰系统:包括电磁脉冲阀、脉冲发生器等。 含尘气体从除尘器底部进入除尘箱中,颗粒较粗的粉尘靠自身重力向下沉落,落入灰仓,细小粉尘通过各种效应被吸附在滤袋外壁,经滤袋过滤后的净化空气通过文氏管进入上箱体从出口排出,被吸附在滤袋外壁的粉尘,随着时间的增长,越积越厚,除尘器阻力逐渐上升,处理的气体量不断减少。为了使除尘器经常保持有效的工作状态,就需要消除吸附在袋壁外面的积灰。 清灰过程是由控制仪按规定要求对各个电磁脉冲阀发出指令,依次打开阀门,顺序向各组滤袋内喷吹高压空气,于是储气罐内压缩空气经喷吹管的孔眼穿过文氏管进入滤袋(称一次气),而当喷吹的高速气体通过文氏管—引射器的一霎那,数倍于一次风的周围空气被诱导,同时进入袋内(称二次气)。这一、二次风形成一股与过滤气体相反的强有力气流射入袋内,使滤袋在一瞬间急剧收缩—膨胀—收缩,加上气流的反向作用,遂将吸附在袋壁外面的粉尘清除下来,由于清灰时向袋内喷吹的高压空气是在几组滤袋间依次进行的,并不切断需要处理的含尘空气,所以在清灰过程中,除尘器的压力损失和被处理的空气量都几乎不变。 四、 DRK空气电加热器工作原理 被设备主要对系统的压缩空气进行加热,当灰库内的存灰湿度较大,无法正常卸灰时,即把压缩空气加热,通过气化槽体向灰库内通气,起到干燥库内积灰的作用。

克莱德贝尔格曼华通 物料输送 气力输送系统介绍 现场培训用材料(试行版) 05.3.30

前言:气力输送的相关概念和原理 一:电厂输送的物料(输送对象) 1:电除尘的飞灰。 2:省煤器和空气预热器灰。 3:循环流化床锅炉的炉底渣。 4:循环流化床锅炉的石灰石粉料。 二:电除尘飞灰的主要性能指标及对输送的影响 1:粒度 粒度是对粉煤灰颗粒大小的度量,是粉煤灰的基本物理参数之一。粉煤灰许多的物化性能与此参数有密切的联系。 测量方法:筛分(围)和粒度分析仪(围更小的数值围)。 粒度大将引起在浓相输送中不容易形成灰栓、导致输送困难并引起耗气量增加。2:密度 密度:单位容积的重量。 气化密度:灰层处于气化状态下的密度。 在粒度相同时,密度小、孔隙率高,易输送。 3:粘附力 粘附力是分子力(分子间的引力,和距离的)、静电力(带相同电荷和相反电荷之间颗粒的引力和排斥力)、毛细粘附力(2个相邻湿润颗粒之间的拉力)总合。 分子力:分子间的引力,和距离的成反比,距离超过100A(1A=0.00001μM)时,此力忽略不计。当分子力很大时,粉粒从环境中吸收水分,增加粘性力. 静电力:带相同电荷和相反电荷之间颗粒的引力和排斥力.在相邻带电的粒子间的空气介质湿度教大,册静电力的作用就会显著减弱或全部消失. 粘附力大,会导致灰的流动性差,导致落灰困难并会增加浓相输送的困难。 4:磨蚀性 粉煤灰在流动中对管道壁的磨损。 影响磨蚀性的因素:粉煤灰颗粒的硬度、灰的几何形状、大小、密度、强度、流动速度。 粉煤灰颗粒的硬度:是物料磨蚀性及抗破碎性程度的表征,又是物料强度、流动性好坏的度量。硬度高:流动性差;导致为输送高硬度的物料需要耗费大的耗气量。。 一般:多棱体比光滑表面磨蚀性大、粗灰比细灰磨蚀性大。 在5-10μ的颗粒磨蚀性可以忽略;颗粒增大;磨蚀性增加,增大到极限值后,磨蚀性下降。 磨蚀性与气流速度的2-3次方成正比。灰的浓度低,磨蚀性大;灰的浓度高、其磨蚀性低。 5:灰斗的架桥和离析 架桥(棚灰):粉料堵塞在排料口以至于不能进行自由落体的排料。 架桥的原因:堆积密度(大)、压缩性(高)、粘附性(粘、软)、可湿性(高)、喷流性(差)、拱顶物料强度(高)、储存时间(长)、出料口(小) 括号是增加架桥发生的诱因变化趋势。

电厂仓泵干除灰气力输送系统的PLC控制详述 文摘本文详细介绍了火力发电厂气力输送(干除灰)系统的工作流程和控制要求,仓泵气力输送技术开始在国内的运用,进一步促进了国内电厂粉煤灰气力输送技术的发展并且气力输送系统的输送距离、输送浓度、系统出力和设备的制造工艺及自动化水平得到加强和提高。 发电厂控制系统采用OMRON公司的C200H可编程序控制器,并在仓泵的输灰控制系统中的应用,实现了对仓泵的进料,进气,排气,出料等过程的计算机控制。本文给出了具体的实施方案,由该装置所构成的控制系统运行正常,其综合效益十分明显。 一、系统构成简介 在仓泵输灰控制过程中有大量连锁及闭锁。如: ①在仓泵体仍有余压得情况下就只能开放气阀降压而禁止开进料阀,进料和放气两阀未完全关闭时则禁止打开进风阀,以防止返灰;②在灰管压力较允许值高时则闭锁打开出料阀和进风阀,以防灰管堵塞或堵塞故障变大;③在空气母管压力较低时闭锁打开进风阀,防止堵管;④在进风阀未完全关闭时,闭锁大开放气阀和进料阀;⑤当仓泵内的灰料高度已达到预定位置、同侧的另一台仓泵不再出料状态且空气母管压力已达到规定值时,连锁打开出料计进风阀进行出料; 当空气母管压力降到规定值后,连锁关闭进风、出料阀,停止出料;另外还者有阀门故障检测系统,当一阀门从全关位置到全开位置或从全开位置到全关位置的动作时间超过一定时间值时,则发出声报警信号,提醒运行人员,该阀门已卡,应立即进行处理。 二、气力输送管中颗粒的运动状态 气力除灰是一种以空气为载体的方法,借助于某种压力设备(正压或负压)在管道中输送粉煤灰的方法。在输送管中,粉体颗粒的运动状态随气流速度与灰气比不同有显著变化,气流速度越大,颗粒在气流中的悬浮分布越均匀;气流速度越小,粉粒则越容易接近管低,形成停流,直至堵塞管道。 通过实验观察到某些粉体在不同的气流速度下所呈现的运动状况具有下面六种类型: (1)均匀流当输送气流速度较高,灰气比很低时,粉粒基本上及以接近均匀分布的状态在气流中悬浮输送。 (2)管底流当风速减小时,在水平管中颗粒向管底聚集,越接近管底,分布越密,当尚未出现停址。颗粒一面做不规则的旋转或碰撞,一面被输送走。 (3)疏密流当风速在降低或灰气进一步增大时,则会出现疏密流,这是粉体悬浮输送的极限状态。以上三种状态为悬浮流。 (4)集团流疏密流的风速再降低,则密集部分进一步增大,其速度也降低,大部分颗粒失去悬浮能力而开始在管道底滑动,形成集团流。粗大的颗粒透气好容易形成集团流。集团流只是在风速较小的水平管和倾斜管中产生。在垂直管中,颗粒所需要的浮力,已由气流的压力损失补偿了,所以不存在集团流。 (5)部分流常见的是栓塞流上部被吹走后的过度现象所形成的流动状态。 (6)栓塞流堆积的物料充满一段管路,水泥及粉灰煤灰一类不容易悬浮的粉粒,容易形成栓塞流。它的输送是靠料栓前后压差的推动。与悬浮流输送相比,在力的作用方式和管壁的摩擦上,都存在原则性区别,即悬浮流为气动力输送,栓塞流为压差输送。 2.1 气力除灰技术特点 气力除灰是一种以空气为载体,借助于某种压力设备在管道中输送粉煤灰的方法。气力除灰技术具有如下的特点: (1)节省大量的冲灰水; (2)在输送过程中,灰不与水接触,固灰的固有活性及其他特性不受影响,有利于粉煤灰的综合利用; (3)减少灰场占地; (4)避免灰场对地下水及周围大气环境的污染;

概述 正压相气力输送系统具有输送压力低、输送浓度高、无流态化、串联制下引式的输送特点。系统采用WPT型浓相气力输送泵作为输送设备、螺杆式空气压缩机组作为主要动力源,配备灰库系统及输灰管道等,将电除尘器灰斗的灰输送到灰库,然后由气卸干灰运输车运走或经双轴搅拌机加湿后由汽车运往灰场。 二、设备规范 储气罐 空压机组 空气电加热器及气化风机

双轴搅拌机 三、气力除灰系统的组成 1.压缩空气系统 压缩空气系统的组成 压缩空气系统由三台螺杆空气压缩机、三台组合式干燥机、两个储气罐组成。在正常运行中,采用母管制并联运行。 工艺过程 压缩空气进入冷干机一级换热器,与温度较低的干燥成品气进行热交换进一步降低温度后进入二级换热器,通过与冷媒体进行热交换后将压缩空气温度降低到 3-10 C后进入干燥塔A塔进行干燥,而B塔处于再生状态。流经A塔的气流流过塔内的吸附床(活性氧化铝+分子筛),吸附剂进一步吸附空气中的残留水分,对气流进行精干燥,使气流的压力露点达到-40 C -70 C (具体的压力露点温度视实际工况而定)o 流出吸干机的成品气回流到冷干机的一级换热器,与排入冷干机入口高温潮湿空气进行热交换后,通过冷干机出口输送到储气罐。 注意事项 (1)一般情况下,不允许按空气压缩机及组合式干燥机急停按钮,否则会出现严重机器故障;

(2) 组合式干燥机应尽量避免长时间在无负荷状态下运转; (3) 禁止组合式干燥机短时间内连续开停,以免损坏制冷压缩机; (4) 发现设备有不正常音响,如摩擦、撞击、碰壳等,应立即停车; (5) 空气压缩机及组合式干燥机智能控制器内的数据及变频器的各运行参数均由检修车间负责修改,未 经允许,不得擅自修改; (6) 空气压缩机正常停机、故障停机,不能马上启动电机,设备已设定延时,只有延时时间为零时才 能启动电机。应避免频繁停机启动操作; (7) 当空气压缩机在运行过程中出现电气故障或排气高温等故障时,控制器立即停止电机运行,此时 应立即将故障情况向检修车间反馈。只有在排除故障并解除故障状态后才能重新启动空气压缩机; (8) 空气压缩机出口管道至冷干机进口阀前的管道表面温度较高,操作人员在工作过程中应小心烫 伤; (9) 空气压缩机停机后,一般需要等2?5分钟才拉下主电源开关,保证油罐内的压缩空气通过放气电 磁阀放完,以便下次启动无负荷。 (10) 由于设备处于连续运行状态,为了更好地维护设备,每天早班应打开储气罐底部排污阀排尽罐内 残余凝结水; (11) 组合式干燥机停机时仪表指示:冷媒低压、高压两个压力表的压力指示值应平衡在?之间。一般 来说夏天不超过、 秋天在?之间、冬天在左右,视不同的地点有差别。 (12) 组合式干燥机开机中仪表指示:冷媒低压应在?之间。 冷媒高压应在?之间。若冷媒高压、低压示值均太低时,要及时调整关小冷却水量,注意应调整冷却水出 水阀(即出水口处的球阀) 。冷却水的进水阀在平常情况下应全开,无需调整。若冷媒高压太高,而冷却水阀门已开到最大时,在确认冷却水正常的情况下,则判断冷却器铜管估计有堵,应及时通知检修人员处理。 (13) 组合式干燥机运行中,应经常检查自动排水口的电子疏水器是否间歇工作(动作 3 秒、停止120 秒),如未正常工作,则通知检修人员处理。 (14) 本套压缩空气系统与脱硫系统等仪用汽源为公用汽源,在确认系统停止运行前,不得终止对外供 汽。

第三节气力输灰系统 1工作范围 1.1原始资料 (1)气力输灰主要原始设计条件及参数 项目规格及技术参数 锅炉1×90t/t循环流化床锅炉 除尘器形式电/袋除尘器 输送距离~100m(水平加爬高) 设计出力(单台炉)7.2t/h 灰堆积密度~0.75t/m3(干灰) 控制方式PLC 灰库500m3混凝土灰库(¢8000) 输渣能力~2.5t/h(干渣) 渣库300m3钢制渣库(¢8000) 1.2系统工艺说明 1)气力输灰系统:锅炉烟气除尘形式采用电/袋除尘器,电除尘器设一个灰斗,布袋除尘器设二个灰斗,每个灰斗下设置一套正压浓相发送器。三台发送器共用一根DN125的输送管道输送至500m3混凝土灰库贮存。单台炉系统出力为7.2t/h。 系统特点描述: 我公司气力输送系统采用目前国际流行的正压浓相栓流式输送系统(下引式),该系统具有节能、高效、经济、安全等显著优点,系统特点分述如下:系统配置简洁,投资少 系统内转动部件少,由于系统配置采用单元制,可实现多个灰斗下的仓泵串连安装,每个单元的仓泵可合用1套进气阀组、1只出料阀,合用1根输灰母管,从而大大减少了气动阀门和管道的数量,也就相应地减少了故障点;而且仓泵小巧的外形可降低电除尘器(或布袋除尘器)的安装高度,从而节省投资。 系统输送浓度高,能耗少 系统的输送原理为栓流式,物料在输送过程中绝大部分积聚在管道的下部成 团状,依靠压缩空气的静压能和部分动能向前运动,因此消耗较少的压缩空气就

可以输送较多的物料,输送灰气比较高,相应的所需的输送耗气量较少,从而降低了系统能耗。 管道流速低,磨损小 系统的输送原理决定了系统的输送流速较低,一般初速为3~4m/s,输送距离在100米左右时,末速约为10m/s,而管道磨损与流速的三次方成正比,因此 管道的磨损大大降低。 系统调节手段多样化,适应性强,安全系数高 系统的各个部位均安装了可调节设备,可根据不同的工况进行参数调节,适应性强,并且备有应急处理设备(排堵设施)。 系统设备性能可靠,维护量少,年运行费用低 由于系统输送原理先进,并采用了先进技术的优质阀门,可保证整体使用寿命在20年以上。同时由于系统中的易损件少,阀门性能可靠,管道的磨损小, 只需较低的费用就可保证系统安全可靠运行。 系统技术全面,应用范围广 系统可根据不同的原始条件如出力、输送距离、物料的特性(密度、温度等)选用不同的设备配置;我们还可以为其它行业的粉粒状松散物料的气力输送提供 解决方案。 系统控制水平高 系统控制采用先进的可编程序控制器(PLC),有自动控制、远方软手操和就地手动控制三种控制方式,正常运行时采用自动程序控制方式。控制系统可实现运行数据和故障报警信号的采集自动化,对运行数据自动分析和故障判断,并对系统中的故障实现分类报警。所有电磁阀、压力开关、压力变送器等关键性零部件全部采用进口优质名牌产品。

气力输灰系统规程试行 版 文稿归稿存档编号:[KKUY-KKIO69-OTM243-OLUI129-G00I-FDQS58-

一、概述 正压相气力输送系统具有输送压力低、输送浓度高、无流态化、串联制下引式的输送特点。系统采用WPT型浓相气力输送泵作为输送设备、螺杆式空气压缩机组作为主要动力源,配备灰库系统及输灰管道等,将电除尘器灰斗的灰输送到灰库,然后由气卸干灰运输车运走或经双轴搅拌机加湿后由汽车运往灰场。 二、设备规范 2.1 仓泵 2.2 储气罐 2.3空压机组

2.4空气电加热器及气化风机 2.5双轴搅拌机 2.6 灰库库顶除尘器 三、气力除灰系统的组成 1.压缩空气系统 1.1 压缩空气系统的组成 压缩空气系统由三台螺杆空气压缩机、三台组合式干燥机、两个储气罐组成。在正常运行中,采用母管制并联运行。 1.2 工艺过程 压缩空气进入冷干机一级换热器,与温度较低的干燥成品气进行热交换进一步降低温度后进入二级换热器,通过与冷媒体进行热交换后将压缩空气

温度降低到3-10℃后进入干燥塔A塔进行干燥,而B塔处于再生状态。流经A塔的气流流过塔内的吸附床(活性氧化铝+分子筛),吸附剂进一步吸附空气中的残留水分,对气流进行精干燥,使气流的压力露点达到-40℃-70℃(具体的压力露点温度视实际工况而定)。流出吸干机的成品气回流到冷干机的一级换热器,与排入冷干机入口高温潮湿空气进行热交换后,通过冷干机出口输送到储气罐。 1.3注意事项 (1)一般情况下,不允许按空气压缩机及组合式干燥机急停按钮,否则会出现严 重机器故障; (2)组合式干燥机应尽量避免长时间在无负荷状态下运转; (3)禁止组合式干燥机短时间内连续开停,以免损坏制冷压缩机; (4)发现设备有不正常音响,如摩擦、撞击、碰壳等,应立即停车; (5)空气压缩机及组合式干燥机智能控制器内的数据及变频器的各运行参数均由 检修车间负责修改,未经允许,不得擅自修改; (6)空气压缩机正常停机、故障停机,不能马上启动电机,设备已设定延时,只 有延时时间为零时才能启动电机。应避免频繁停机启动操作; (7)当空气压缩机在运行过程中出现电气故障或排气高温等故障时,控制器立即 停止电机运行,此时应立即将故障情况向检修车间反馈。只有在排除故障并解除故障状态后才能重新启动空气压缩机; (8)空气压缩机出口管道至冷干机进口阀前的管道表面温度较高,操作人员在工 作过程中应小心烫伤; (9)空气压缩机停机后,一般需要等2~5分钟才拉下主电源开关,保证油罐内的

第三节气力输灰系统 1工作围 1.1原始资料 (1)气力输灰主要原始设计条件及参数 1.2系统工艺说明 1)气力输灰系统:锅炉烟气除尘形式采用电/袋除尘器,电除尘器设一个灰斗,布袋除尘器设二个灰斗,每个灰斗下设置一套正压浓相发送器。三台发送器共用一根DN125的输送管道输送至500m3混凝土灰库贮存。单台炉系统出力为7.2t/h。 系统特点描述: 我公司气力输送系统采用目前国际流行的正压浓相栓流式输送系统(下引式),该系统具有节能、高效、经济、安全等显著优点,系统特点分述如下:●系统配置简洁,投资少 系统转动部件少,由于系统配置采用单元制,可实现多个灰斗下的仓泵串连安装,每个单元的仓泵可合用1套进气阀组、1只出料阀,合用1根输灰母管,从而大大减少了气动阀门和管道的数量,也就相应地减少了故障点;而且仓泵小巧的外形可降低电除尘器(或布袋除尘器)的安装高度,从而节省投资。 ●系统输送浓度高,能耗少 系统的输送原理为栓流式,物料在输送过程中绝大部分积聚在管道的下部成团状,依靠压缩空气的静压能和部分动能向前运动,因此消耗较少的压缩空气就 1

可以输送较多的物料,输送灰气比较高,相应的所需的输送耗气量较少,从而降低了系统能耗。 ●管道流速低,磨损小 系统的输送原理决定了系统的输送流速较低,一般初速为3~4m/s,输送距离在100米左右时,末速约为10m/s,而管道磨损与流速的三次方成正比,因此管道的磨损大大降低。 ●系统调节手段多样化,适应性强,安全系数高 系统的各个部位均安装了可调节设备,可根据不同的工况进行参数调节,适应性强,并且备有应急处理设备(排堵设施)。 ●系统设备性能可靠,维护量少,年运行费用低 由于系统输送原理先进,并采用了先进技术的优质阀门,可保证整体使用寿命在20年以上。同时由于系统中的易损件少,阀门性能可靠,管道的磨损小,只需较低的费用就可保证系统安全可靠运行。 ●系统技术全面,应用围广 系统可根据不同的原始条件如出力、输送距离、物料的特性(密度、温度等)选用不同的设备配置;我们还可以为其它行业的粉粒状松散物料的气力输送提供解决方案。 ●系统控制水平高 系统控制采用先进的可编程序控制器(PLC),有自动控制、远方软手操和就地手动控制三种控制方式,正常运行时采用自动程序控制方式。控制系统可实现运行数据和故障报警信号的采集自动化,对运行数据自动分析和故障判断,并对系统中的故障实现分类报警。所有电磁阀、压力开关、压力变送器等关键性零部件全部采用进口优质名牌产品。

龙源期刊网 https://www.doczj.com/doc/f91212517.html, 气力输灰系统控制智能化分析 作者:贾明成 来源:《中国科技纵横》2016年第03期 【摘要】随着国家对环境的重视,气力除灰系统稳定运行成为电厂安全运行的必备条件 之一。影响气力除灰系统的条件很多,其控制系统设计因素尤为重要,它是气力输送系统的精髓所在,其设计的好坏关乎其能耗的大小和运行安全。本文结合十几年气力输送控制设计和研发工作的经验,对其系统存在的问题进行简要阐述和如何利用控制系统解决。 【关键词】浓相输送预警迟钝管道互锁参数调整自动检测 1引言 随着社会在发展、技术进步,安全生产、减员增效、节能降耗是生产型企业永恒的追求。随着我国火力发电机组的大型化和资源利用的深入开展,绝大部分电厂都采用了气力除灰系统。气力除灰受空间位置和输送线路的限制较小,管路上没有旋转和活动部件,输送过程粉尘不外泄,工作比较可靠,因此备受电厂青睐。由于受煤的灰份、锅炉的负荷、系统零部件的质量等影响,有些项目运行不理想,主要表现为:高能耗、零部件磨损严重、调整不及时系统瘫痪,严重影响安全生产。有些甚至严重影响了除尘器甚至是锅炉机组的安全运行。本文就上述问题在控制方面进行深入分析,并探讨相应解决对策。 2 气力除灰系统现状 目前国内气力输送系统现状: 其一、设计出力大,系统出力在设计上往往要求较大富余量,一般设计出力是校核煤种总排灰量的120%~200%,这样即使锅炉机组满负荷运行,系统也存在15%~50%在做无用功;如果锅炉机组低负荷运行则气力输送系统做无用功所占比例更大,这样输送系统就存在部分阶段运行是稀相输送,其能耗、零部件磨损将大大超过浓相输送气力。 其二、系统零部件损坏预警迟钝,气力输送系统零部件损坏时,如果运行人员不能及时发现更换维修,将直接导致除灰系统不能正常运行,形成堵管和灰斗积灰,长时间积累就演变为灰短路而造成多方面的危害:极板和极线变形,使除尘器效率下降;排出的烟气含尘浓度高,造成引风机叶轮磨损;出现粒较大的沉降灰,加大输灰难度。 其三、无自动提醒修改运行参数功能,目前运行状态基本上是当初系统168性能测试时的参数,当前经济低迷,工业用电量少,现80%以上发电机组不能满负荷运行,由于运行参数不可变或运行人员不作为,导致大部分电厂气力输送系统出现大马拉小车,其能耗反而大于锅炉满负荷时的怪现象。

一、概述 正压相气力输送系统具有输送压力低、输送浓度高、无流态化、串联制下引式的输送特点。系统采用WPT型浓相气力输送泵作为输送设备、螺杆式空气压缩机组作为主要动力源,配备灰库系统及输灰管道等,将电除尘器灰斗的灰输送到灰库,然后由气卸干灰运输车运走或经双轴搅拌机加湿后由汽车运往灰场。 二、设备规 2.1 仓泵 2.2 储气罐 2.4空气电加热器及气化风机

2.5双轴搅拌机 2.6 灰库库顶除尘器 三、气力除灰系统的组成 1.压缩空气系统 1.1 压缩空气系统的组成 压缩空气系统由三台螺杆空气压缩机、三台组合式干燥机、两个储气罐组成。在正常运行中,采用母管制并联运行。 1.2 工艺过程 压缩空气进入冷干机一级换热器,与温度较低的干燥成品气进行热交换进一步降低温度后进入二级换热器,通过与冷媒体进行热交换后将压缩空气温度降低到3-10℃后进入干燥塔A塔进行干燥,而B塔处于再生状态。流经A塔的气流流过塔的吸附床(活性氧化铝+分子筛),吸附剂进一步吸附空气中的残留水分,对气流进行精干燥,使气流的压力露点达到-40℃-70℃(具体的压力露点温度视实际工况而定)。 流出吸干机的成品气回流到冷干机的一级换热器,与排入冷干机入口高温潮湿空气进行热交换后,通过冷干机出口输送到储气罐。 1.3注意事项 (1)一般情况下,不允许按空气压缩机及组合式干燥机急停按钮,否则会出现严重机器故 障;

(2)组合式干燥机应尽量避免长时间在无负荷状态下运转; (3)禁止组合式干燥机短时间连续开停,以免损坏制冷压缩机; (4)发现设备有不正常音响,如摩擦、撞击、碰壳等,应立即停车; (5)空气压缩机及组合式干燥机智能控制器的数据及变频器的各运行参数均由检修车间 负责修改,未经允许,不得擅自修改; (6)空气压缩机正常停机、故障停机,不能马上启动电机,设备已设定延时,只有延时时 间为零时才能启动电机。应避免频繁停机启动操作; (7)当空气压缩机在运行过程中出现电气故障或排气高温等故障时,控制器立即停止电机 运行,此时应立即将故障情况向检修车间反馈。只有在排除故障并解除故障状态后才能重新启动空气压缩机; (8)空气压缩机出口管道至冷干机进口阀前的管道表面温度较高,操作人员在工作过程中 应小心烫伤; (9)空气压缩机停机后,一般需要等2~5分钟才拉下主电源开关,保证油罐的压缩空气 通过放气电磁阀放完,以便下次启动无负荷。 (10)由于设备处于连续运行状态,为了更好地维护设备,每天早班应打开储气罐底部排污 阀排尽罐残余凝结水; (11)组合式干燥机停机时仪表指示: 冷媒低压、高压两个压力表的压力指示值应平衡在0.4~1.1MPa之间。一般来说夏天不超过1.1MPa、秋天在0.7~0.8MPa之间、冬天在0.4MPa左右,视不同的地点有差别。 (12)组合式干燥机开机中仪表指示: 冷媒低压应在0.4~0.6MPa之间。 冷媒高压应在1.2~1.6MPa之间。 若冷媒高压、低压示值均太低时,要及时调整关小冷却水量,注意应调整冷却水出水阀(即出水口处的球阀)。冷却水的进水阀在平常情况下应全开,无需调整。 若冷媒高压太高,而冷却水阀门已开到最大时,在确认冷却水正常的情况下,则判断冷却器铜管估计有堵,应及时通知检修人员处理。 (13)组合式干燥机运行中,应经常检查自动排水口的电子疏水器是否间歇工作(动作 3秒、停止120秒),如未正常工作,则通知检修人员处理。 (14)本套压缩空气系统与脱硫系统等仪用汽源为公用汽源,在确认系统停止运行前, 不得终止对外供汽。

2X35t/h锅炉配套气力输灰系统 技术方案 2月

目录 1. 工程设计方案 (2) 1.1. 工程设计方案与说明 (2) 1.2. 供货范围 (11) 2. 主要设备及部件选型 (13) 2.1. 仓泵选型的说明 (13) 2.2. 主要零部件选型说明 (13) 3. 产品规格与标准 (18) 3.1. 产品规格 (18) 3.2. 产品执行标准与规范 (21) 4. 工程实施 (23) 4.1. 生产制造与试验 (23) 4.2. 安装调试与运行 (23) 4.3. 工程进度安排 (25) 4.4. 质量保证及售后服务 (26)

1. 工程设计方案 1.1. 工程设计方案与说明 1.1.1. 原始设计资料与设计依据 1.1.1.1. 锅炉与除尘器型式 锅炉容量: 2×35t/h锅炉 除尘器型式: 布袋除尘器 除尘器灰斗布置: 单台炉3个,共6个1.1.1.2. 操作条件 1.1.1. 2.1. 飞灰量 单台炉飞灰总量: 按0.50t/h 单台炉灰量分配: 按每只灰斗0.167t/h 1.1.1.2.2. 飞灰理化性质 1.1.1. 2.2.1. 飞灰化学成分( 略) 1.1.1. 2.2.2. 飞灰物理性质 飞灰粒径分布: 按各灰斗均等考虑 飞灰温度: 按150℃考虑

飞灰真实密度: 按2100kg/m3考虑 飞灰堆积密度: 按750kg/m3考虑1.1.1.2.3. 飞灰输送距离 水平输送距离: 按100m考虑 垂直爬升: 按25m考虑 90弯头处数: 按10处考虑 1.1. 2. 设计方案与说明 1.1. 2.1. 系统工艺流程 参见气力输灰系统工艺流程图。

气力除灰系统技术方案的分析比较 内蒙电力勘测设计院王芳 一、概述 在火力发电厂中,除灰系统一般分为水力、气力、机械三种方式,其技术方案的选择应根据工程灰渣量和灰渣的化学、物理特性,除尘器和排灰装置的型式,当地水质和水量,电厂与储灰场的距离和高差,电厂的地质、地形、气象条件,以及灰综合利用和环保要求等条件,通过技术经济比较后确定。在缺水地区建设火电厂,尤其是北方地区的大型坑口电厂,可利用的淡水资源多少成为限制电厂建设规模的决定性因素。随着火电厂单机容量的增大,锅炉排灰渣量越来越多,因此对飞灰处理系统的安全可靠性要求也相应提高。特别是近一、二十年发生了巨大变化,系统由单一的水冲、灰渣沟排灰发展到今天的气力、机械及气力机械组合等方式。由于水力冲灰、灰渣沟输送耗水量太大,因此目前大中型电厂已基本不采用这种方式,而较多采用气力、机械或两者结合输灰方式将飞灰从每个排灰点集中到贮灰库中,然后根据不同需要可加湿搅拌直接装入自卸汽车或皮带机运送至贮灰场碾压,或直接装入罐车外运至综合利用点,也可加水制浆高浓度管道水力输送至贮灰场。 二、气力输送的基本原理及型式特点 1.基本原理 在一定条件下,流动的气体能输送重度很大的固体,并且能输送相当长的一段距离,它的基本原理是利用压缩空气的动压能和静压能或两者联合进行物料输送,气体运动所具有的这种特性的一个特别用途就是通过管道气力输送粉状物料甚至粗颗料的松散物料,输送距离从几米到几千米,至目前气力输送的最远距离已达到的3500米以上。并且出力从每小时几公斤至每小时500吨。 2.气力输送型式及其特点 气力输送系统根据物料与输送空气的混合程度的不同大致可分为稀相气力输送系统,即较低的空气压力,较多的空气量、物料较高速悬浮输送;中相气力输送系统,即空气量较少、物料以中等速度输送,物料多沉积在管道底部滑动;浓相气力输送系统,即很少的空气量,较高的空气压力将物料以栓状形式低速输送。从火电

系统基本参数计算 更新时间:2005年07月20日 系统基本参数计算 1.输灰管道当量长度Leg 输灰管道的总当量长度为 Leg=L+H+∑nLr (m)(5-19) 2.灰气比μ 根据所选定的空气压缩机容量和仓泵出力,用下式可计算出平均混合比 μ=φGhX103/[ Qmγa(t2+t3)] (kg/kg) (5-20) Gh=ψγhνp (t/仓) (5-21) 式中 Gh—仓泵装灰容量,t/仓。 灰气比的选择取决于管道的长度、灰的性质等因素。对于输送干灰的系统,μ值一般取7-20 kg/kg。当输送距离短时,取上限值;当输送距离长时,则取下限值。 3.输送系统所需的空气量 因单、双仓泵均系间断工作,故系统所需的空气量应根据仓泵每一工作周期所需的气耗量.再折合成每分钟的平均耗气量即体积流量Qa=φGhX103/[μγa(t2+t3)](m3/min) (5-22) 质量流量Ga=Qaγa= Gm/μ (kg/min) (5-23) 4.灰气混合物的温度 输送管始端灰气混合物的温度可按下式计算 tm=( Gmchth+ Gacata)/( Gmch+Gaca) (℃) (5-24) 式中 Gm—系统出力,kg/min; ch—灰的比热容,kcal/(kg℃) ,按公式(5-7)计算

th—灰的温度,℃; ca—空气的比热容,一般采用o.24kcal/(kg℃); ta—输送空气的温度,℃。 因灰气混合物在管道内流动时不断向外界散热,故混合物的温度逐渐下降,其温降值与周围环境温度、输送管道的直径等因素有关。根据经验,每100m的温降值一般为6—20℃。当混合物与周围环境的温 度差大时,取上限值;温度差小时取下限值。 5.输送速度 仓泵正压气力除灰系统输送的距离一般比较长,为保证系统安全经济运行,沿输送管线的管径需逐段放大,一般均配置2—3种不同管径的管道,以使各管段的输送速度均在设计推荐范围内,根据实 践经验,各管段的输送速度推荐如下: 管道始端的速度:νb =10-12m/s; "前、中段管道末端的速度:νe=15-20m/s; 后段管道末端的速度:νe=15-25 m/s。 计算管段的实际末端的速度νe可按下式计算 νe=D2 (m/s) (5-25) Qe=(paTe/peTa).Qm (m3/s) (5-26) 式中Qe—计算管段终端的容积流量, m3/min pe—计算管段终端绝对压力,Pa Te—计算管段终端温度,K; pa—当地大气压力,Pa; Ta—当地大气平均温度,K D—输送管道的内径,m。

烦请提供详细的供货范围及报价,谢谢! 一、系统概况、设计与运行条件和设计原则 气力除灰系统 本工程气力除灰系统采用正压浓相气力除灰系统,运行方式为连续运行。输灰管线水平输送距离约300米,垂直输送距离约30米。电袋除尘器灰斗的干灰全部采用气力输送的方式输送至厂区内灰库进行综合处理。除尘器区域设1台8m3的输送用储气罐,1台1m3的仪用压缩空气储气罐。 本工程新建混凝土灰库2座(业主自理),由于本工程采用电袋除尘器,因此灰库采用粗细灰库,除灰系统可切换至任意一座灰库。灰库灰库直径φ8.8m,有效容积约2×500m3。每台炉的灰管可通过库顶阀门切换分别进入两座灰库。灰库下设1个卸料口,卸料口连接干灰散装机装车使用(本工程不设湿式装灰系统)。每座灰库顶设置1 台布袋除尘器,1 台真空压力释放阀。干灰库库底设有热风气化系统。2座灰库配气化风机1台。同时,1台流化风机配1台空气电加热器 1 台。本期工程气源部分由空压机系统负责提供。灰库就地区域需设置1台2m3的仪用储气罐,气量按满足1×130t/h锅炉BMCR工况灰量设计并供货。 本工程除灰系统采用电袋除尘器。每台除尘器有6个灰斗,按两列三排布置,除尘器出口法兰标高暂定为4.00m。除尘器每个灰斗下配一台仓泵。飞灰由各仓泵经厂区输灰管道输送至两台灰库。正压浓相气力除灰系统纳入DCS除灰系统进行控制。本期工程设计界限为从除尘器灰斗出口法兰至输灰管线与灰库卸灰阀(含干灰散装机)之间的输送系统。 锅炉燃煤资料及灰成份分析资料 表1 煤质分析资料表(收到基)

锅炉(1×130t/h)灰量: 注:1. 除灰渣系统按2×130t/h锅炉(一用一备)统一规划。 2.日利用小时数按24小时计算,年利用小时数按8000小时计算 二、工程范围要求 本工程采取气力除灰系统整体招标。我方对气力除灰系统负有全责,其内容包括:气力除灰系统范围内的设计、施工(土建提供设备荷载图和基础连接图,业主设计施工)、设备制造(含现场制作设备)、设备及材料采购供货、运输、安装工程、指导监督、技术服务、人员培训、调试、试验及整套系统的性能保证和售后服务等,并保证通过环保验收。 1、我方所提供的系统应功能完整,技术先进,并能满足人身安全和劳动保护 要求。 2、所有设备均应正确设计和制造,在所有正常工况下均能满足安全、满发和 持续运行的要求。 3、系统及设备零部件应采用先进、可靠的设计加工制造技术,业主不接受带 有试制性质的系统、设备和部件。易磨损、老化或需要调整、检查和更换的零部件能方便地拆卸、更换和修理。 4、所有的电气元件应能在环境温度范围内,灰尘大的环境中正常运行。 5、所使用的设备零件或组件应有良好的互换性。 6、所有的设备支撑的设计应能承受下述载荷,且强度、刚度和稳定性足够:

4运输和存贮 4.1运输 运输系统零部件发货时,应根据供货清单核实要装运的货物是否齐全,货物于装箱单的内容是否一致。 对要求防雨、防震、防冲击的包装箱应在包装箱上加注标志。 对于裸装货物,应用标牌注明货物名称、数量、到货站地址。 在运输输送系统时要遵守以下条款: 要用不仅提升而且适合运输的起重机和升降机,同时要求这些设备要有足够的承载能力或容量。 用货物升降机、升降式装卸车或起重机运送压力设备及其部件。 严禁在悬荷下站立或工作 确保各部件装配精确,无任何扭曲或变形 4.2存贮 为保证系统零部件存贮质量,应根据包装物标志要求分门别类地存贮。对阀门、控制柜、测量器具、法兰、开关柜等要求室内存贮的,应存贮在通风、干净的货房内。 对发送器(仓泵)、管道、弯头等可露天存放。 5系统安装 5.1概述 只有受过专门训练和培训的员工,并具有相应资质的员工才可安装设备。负责安装的一方要对非专业装配引起的损坏负责。 装配前必须做以下几件事: ? 根据取货单核实所要安装的设备及零部件是否齐全; ? 对于设备进行目测检查; ? 根据装配图,在装配地检查、测量安装部位的连接点 应根据图纸安装无损部件。装配时应避免损坏零、部件。例如避免电花火、焊渣以及各种机械损伤。 装配时要戴安全设施,穿防护衣。必须服从安全管理员的命令。 5.2法兰连接 去除法兰表面的任何灰尘或油污。 连接法兰的所有螺栓必须按照对称的十字交叉的顺序拧紧。 5.3密封 法兰接头标准化符合工业标准,例如发送器(仓泵)的连接件、输运管道、排水管道、排气管道等,都要用石棉橡胶板密封,其厚度为3mm。 密封方法如下:内径=管道内径 外径=法兰螺栓孔节圆直径 这种密封方法主要是防止挤出。 螺纹连接用生料带密封。 对于非标准的法兰连接,如角法兰(例如:),当温度大于80°C时,要求用密封带进行密封,法兰连接的一侧要求使用密封胶。 所有法兰入口都是在内部密封。在拐角出密封带必须交迭在一起。 5.4安装前的准备工作 工种人员:起吊工、钳工、电焊工、电工、热控人员等 安装工具:起吊工具、氧乙炔气割设备、电焊机、手提砂轮机、转尺、水平仪、万用表、扳手、榔头等

气力输灰系统设备 技术方案 江苏南自通华电气集团有限公司 二零零七年九月

1.1系统采用正压浓相气力输送系统 我公司气力输送是采用柱塞式输送,利用压缩空气的静压能将物料在管道内形成一段(段)灰柱,推移至储料仓的过程,输送浓度高,输送压力低。 1.2采用软质密封的进料圆顶阀 系统进料阀是利用光滑坚硬的球面圆顶阀芯,与橡胶密封圈良好的紧密接触,以保证可靠的密封。进料阀在开关过程中,阀芯与阀体密封口处保持一定的间隙,使之可以无接触的运动。当阀门关闭时,密封圈充气实现弹性变形,这样的软质密封即使有粉煤灰夹在阀芯和密封圈之间,也可实现可靠的密封,减少磨损,延长阀门寿命。 1.3系统没有开泵压力 系统中的仓泵采用下引式仓泵,输送时在进气之前打开出料阀,没有开泵压力,降低了输送初速度,减少了阀门的冲击,增加了阀门寿命。 1.4系统输送压力低,流速低 系统输送压力低,气力输灰时输送压力一般只需0.15Mpa,系统输送时流速为3~11m/s。 1.5系统维护量小 整个系统中只有进料阀密封圈是易损件,更换一个密封圈只需十五分钟,系统的维护量小,运行维护费用也很低。 2.3系统设计条件 2.3.1系统名称:气力输灰系统 2.3.2 输送方式:正压浓相气力输送 2.3.3 相关条件:电除尘器1台。 2.3.4 系统数量: 1套 2.3.5 电除尘器灰斗结构形式:双室四电场。 2.3.6 灰量(实际):每台炉除尘器灰量1t/h 2.3.7 系统输送能力:按实际灰量的200%设计。 2.3.8 输送距离:最远处约300m

2.4.1 布袋除尘器飞灰气力输送系统 从布袋除尘器灰斗出口法兰,至灰库顶卸灰箱入口法兰为止的输送系统;包括气力输送泵(压力输送装置)、气力输送管道(选用耐磨材料)、管路切换阀、管道伸缩节、管道吹堵装置等。 2.5系统工艺流程 2.5.1.FT型发送器 进料阀密封圈泄压,延时3秒,打开进料阀、平衡阀,开始落料,当料位到或落料时间到(设定时间现场可调),关进料阀、平衡阀,3秒后进料阀密封圈进行充压,当密封压力开关给出信号后,出料阀密封圈泄压,延时3秒,打开管路上的出料阀,出料阀打开到位后打开进气阀,进行物料输送,当输送压力开关给出信号,表示输送过程结束,关进气阀,延时3秒,关出料阀,3秒后出料阀密封圈进行充压,当密封压力开关给出信号后,系统进入下一次循环过程。 2.5.2吹堵工艺流程 排堵装置的原理是使用正吹反抽法进行排堵。当输送管路上的压力开关探测到输送压力高于设定压力(此压力根据现场工况设定)并保持一段时间不下降,系统会自动转入排堵程序。首先打开排堵阀组中的气动球阀,这时输送管道中的物料会有一定的松动,延时一定时间后,关闭排堵阀组中的气动球阀,然后打开进气阀,对松动的物料进行冲击,如果压力还居高不下,再重复上述步骤,如此重复几次,直到管道吹通为止。当管道吹通后,程序又会转入正常程序。 注:以上时间、压力等参数根据现场实际情况确定。 2.5.3系统关键设备 进料阀(球形气锁阀) 进料阀,是气力输送系统中最重要的关键部件。阀芯采用耐磨铸钢材料制造,表面进行硬化处理,利用其光滑坚硬的表面,可保证与橡胶密封圈良好的紧密接触,以保证可靠的密封。橡胶密封圈采用特殊配方的橡胶制成,具有耐腐蚀、耐磨损、耐老化等特点。另外,维护简便,更换密封圈容易。