文章编号:1004-2539(2011)12-0001-06

中国齿轮工业的现状、挑战与2030年愿景

机械工业工程技术路线图 齿轮部分解读

刘忠明 王长路 张元国 张立勇 陈国民

(郑州机械研究所, 河南郑州 450052)

摘要 技术路线图既是政府科技决策和管理的重要工具,也是完善专家咨询机制和利益协调机制的有效手段。从技术路线图出发,介绍了 中国机械工程技术路线图 中齿轮部分。其内容包括齿轮工业的内涵、存在的主要问题、市场前景及技术发展趋势等。从6个方面介绍了齿轮技术的现状、挑战和目标。该技术路线图规划出了我国齿轮工业技术的2030年愿景。

关键词 技术路线图 齿轮工业 挑战 愿景

Status,Challenge and the Vision in2030of China Gear Industry

Interpretation of the Gear Chapter in Technology Roadmap of China Mechanical Engineering

Liu Zhongming Wang C hanglu Zhang Yuanguo Zhang Liyong Chen Guomin

(Zhengzhou Research Institute of Mechanical Engineering,Zhengzhou450052,Chi na)

Abstract Technology roadmap is an important tool in technology decision and mana gement.It is also an effec-tive means to perfect specialist consultation mechanism and to harmonize the benefits mechanism.The gear part in the Technology Roadmap of China Mechanical Engineering is introduced.It mainly includes the c onnotation,existing problem,market prospect,and technology development trends of the gear industry.The state status,challenge and goals of the gear technology are introduced from six aspects.The vision of China gear industry in2030is sketched out by this technology roadmap.

Key words Technology roadmap Gear industry Challenge Vision

0 引言

中国机械工程技术路线图 由中国机械工程学会组织编写,历时一年多,倾注了包括19名两院院士在内的100多名专家的心血,横跨中国机械工程技术11个领域,旨在引导我国机械制造技术面向2030年如何实现自主创新、重点跨越、支撑发展、引领未来的战略路线图。 中国机械工程技术路线图 于2011年8月30日在北京钓鱼台国宾馆隆重首发,全书共十五章,齿轮是其中的第十一章。齿轮行业的近40位专家参与了路线图的编写工作。限于篇幅、人力和时间等原因,尽管编写过程中尽量广泛地征求了专家的意见,但仍难全面反映全行业、各领域所有专家的真知灼见。为便于齿轮工作者对技术路线图的了解、扩大技术路线图[1]在行业的影响,我们对齿轮技术路线图的主要内容进行了介绍和解读,以期齿轮技术路线图能为企业制定发展战略提供参考,为技术人员确定研究方向提供帮助。

齿轮技术路线图分为概论、六大关键技术及齿轮技术路线图三大部分、8个章节[2]。

1 概论

该部分简要指明了齿轮传动技术及产品的内涵及重要性,指出了我国齿轮行业目前存在的七大主要问题,列出了未来20年我国齿轮产业七大重点发展领域的市场需求前景、产品特点及技术发展趋势[3],确定了未来20年我国齿轮产业发展的七大目标。这一节是技术路线图的核心内容。

1.1 七大主要问题

十一五 期间,我国齿轮产业在汽车、风电、高铁、工程机械等产业快速发展的拉动下得到了迅速发展, 2010年齿轮产品的产销规模已经达到1460亿元,我国已经成为名副其实的世界齿轮制造大国,但离制造强国还有很大差距[4-5]。目前,我国齿轮产品正经历从中低端向高端的转变,少数高端产品已达到国际先进水平。但总体而言,我国齿轮产品还不能满足重点工

程装备的配套要求,高端产品仍受制于人,汽车自动变速器、高铁驱动单元、大型能源装备齿轮传动装置等高端产品大量依赖进口,进出口逆差仍在逐年加大,2010年齿轮进口104亿美元,逆差达80亿美元[6]。同世界先进工业化国家相比,我国齿轮产品设计制造主要存在下面问题[7-8]

(1)基础研究和基础数据匮乏 缺乏对齿轮材料的疲劳极限应力、金相组织图谱等相关的基础试验研究,缺乏新齿形研究、载荷谱测试、加工工艺研究等基础研究,使得产品设计和制造缺少数据支撑。另外,专业软件开发和应用滞后,多学科综合设计技术和手段落后。

(2)齿轮材料品质较低 齿轮材料与先进国家差距较大,主要表现在钢材的纯净度和均匀性低,含氧量、非金属夹杂物等较高;钢材淬透性波动大,淬透性带宽;高温高性能钢、低温抗冲击钢、快速渗氮钢、经济性大中模数钢以及高性能工程塑料等缺乏。

(3)齿轮热处理工艺水平不高 渗碳淬火变形大;感应淬火易出现齿根开裂;渗氮存在效率低、层深浅的问题,虽然稀土催渗取得了很好的效果,但仍具有较大局限性;缺乏有效的工艺过程控制方法。

(4)高档工艺装备差距明显 硬质合金刀具与国外差距大,高效滚齿刀具、干切削刀具、高档CB N刀具及磨齿用高档砂轮几乎全部进口;高效制齿机床、高档数控成形磨齿机等仍基本依赖进口;大型和小型齿轮量仪以及在位快速测量机仍是空白;大模数锥齿轮加工设备等核心装备国外完全技术封锁,仍受制于人。

(5)齿轮产品生产效率低,质量稳定性差 尽管我国进口了不少高档齿轮制造装备,但由于刀具和装备使用、制造工艺参数选择、生产管理等方面的差距,造成产品的质量稳定性差,生产效率低,能耗高。

(6)检测和评价服务能力亟待提高 国家齿轮产品质量监督检验中心的检测服务能力不足,齿轮行业许多新产品没有经过第三方检测、验证和评价,行业不能积累设计数据,直接影响齿轮行业整体设计水平和创新能力的提高。

(7)标准化工作亟待加强 我国齿轮行业因标准化投入少等原因,造成适用标准少,贯标率低,不能满足产业发展的需要。我国大多数齿轮标准从国外标准转化而来,基础数据缺乏验证,一些关键数据与国内技术水平不相适应。

1.2 七大重点发展领域

齿轮产品的类型较多,应用领域很广,根据近年来市场需求和未来20年的发展趋势,所确定的我国齿轮产业未来市场需求的七大重点发展领域[9-11]是: 航空航天及武器装备; 车辆与工程机械; 能源装备; 船舶及海洋工程装备; 轨道交通; 仪器仪表及机器人; 冶金、矿山及建材设备等。

1.3 七大发展目标

未来20年,我国的齿轮工业必将得到快速发展,参照国外先进国家的同期发展目标及国内相关机构、学者的预测,到2030年,我国齿轮工业的有望实现的目标主要有:

(1)建立国家级的齿轮基础技术和前沿技术研究、重要新产品研发、重大科技成果工程化、技术推广应用的创新和技术服务平台,推进我国齿轮传动技术的发展。

(2)建立先进完善的齿伦标准化体系,2020年齿轮标准化进入世界前五强,2030年齿轮标准化进入世界前两强。

(3)通过提高齿轮类零件近净成形比率等方式,年均提高齿轮材料利用率2%以上,到2020年总体提高25%左右,到2030年总体提高50%左右。

(4)齿轮产品功率密度年均提高4%左右,到2030年功率密度提高1倍。

(5)稳步减小齿轮传动的功率损耗,到2030年功率损耗减小50%。

(6)齿轮制造精度到2020年提高1级,到2030年再提高1级。

(7)汽车齿轮使用寿命到2020年提高2~3倍,到2030年达到寿命期内不失效。

2 六大关键技术

该部分是齿轮技术路线图的主要内容。从齿轮基础技术、关键设计技术、关键加工技术、齿轮材料及热处理技术、润滑/冷却与密封技术、关键工艺装备技术六个方面,分析了齿轮行业的现状、面临的挑战及发展目标。

2.1 齿轮基础技术

(1)现状 齿轮齿形方面由于渐开线齿形的齿轮具有加工方便、中心距可分等优点一直处于主导地位;双圆弧齿轮近年来的理论研究和加工工艺研究基本处于停滞状态;微线段齿形、非对称齿形等新齿形及新型分流方式的研究取得了一些阶段性成果,尚需深入研究。随着设计手段的完善,数控加工技术的提高,使得空间曲面的加工变得比较容易,奠定了研究开发更优齿形的基础。基础数据方面,国外研究机构在不断进行齿轮材料性能测试和载荷谱搜集、测试等基础试验研究,而我国自科研院所转制以来针对齿轮材料和性能试验的基础试验研究几乎没有,载荷谱搜集、测试等也很少。测试服务平台方面,齿轮行业缺乏为全行业提供测试服务的、拥有专门人才队伍和先进测试装备的测试服务平台。标准化方面,我国齿轮行业标

准化体系不健全,技术和产品适用标准少,贯标率低,不少产品(如超大和超小模数齿轮)已经大大超出现有标准范围。

(2)挑战 随着齿轮传动向高功率密度、高效率、低噪声等方向的不断发展,迫切需要研究开发齿轮新齿形和新传动方式; 齿轮材料的疲劳极限以及载荷谱等基础数据决定着齿轮产品设计的合理性和可靠性。缺乏基础研究及数据成为制约我国齿轮产品设计的重要因素之一; 缺乏为全行业服务的高水平的测试服务平台,使许多齿轮新产品得不到第三方检测、设计合理性评定,直接影响产品改进; 标准化方面的差距导致齿轮产品设计、制造水平低,可靠性低,寿命短。

(3)目标 在新齿形和新传动研究方面取得突破,研究出一些传动效率高、承载能力强、制造和检测比较容易的新齿形和新传动; 依托专业研究院所和高等院校建设公共研究平台,加大资金投入,建立研究和成果共享机制,持续进行包括齿轮材料极限应力、金相组织图谱测定及载荷谱搜集、试验等齿轮基础研究,建立并不断完善齿轮基础数据库; 建设面向全行业的现代化齿轮产品测试服务平台,加强人才队伍和试验测试能力建设,制定产品试验测试标准和规范,满足企业产品测试、评价和改进服务方面的要求; 建立齿轮行业先进完善的标准化体系,使齿轮标准化进入世界强国行列。

2.2 关键设计技术

(1)现状 欧美和日本等齿轮技术强国,仍通过不断的研究来持续提高设计水平和产品的功率密度、可靠性,降低噪声和成本。近年来,我国齿轮产品的设计水平不断提高,与先进国家的差距总体有逐渐缩小的趋势。但是,某些方面差距仍十分明显,主要表现在: 缺乏国产的能够实现多学科耦合设计、分析的专业软件; 动力学建模和动特性分析偏差大,减振降噪设计水平低[12]; 多行星轮均载设计技术、混合动力汽车功率合成技术、大型舰船多余度合流与分流技术差距大[13]; 齿轮传动系统的效率和热平衡计算缺乏试验研究和计算依据; 没有掌握以汽车自动变速器、超超临界火电机组调速传动装置为典型产品的机电液复合传动集成设计技术。

(2)挑战 由于以上差距明显,造成我国齿轮产品效率、功率密度和可靠性低,振动噪声大,汽车自动变速器等高档齿轮产品依赖进口,一些军用装备的传动装置遭国外技术封锁。

(3)目标 强力开发先进的多学科耦合设计、分析软件; 加强动力学研究,将动力学设计、减振降噪和齿轮修形结合起来,提升产品档次; 攻克机电液复合传动核心技术,使汽车自动变速器立足国内制造,开发零滑差复合传动装置; 开展热平衡试验研究,降低功率损耗,使齿轮传动装置的强度功率和热功率相匹配; 突破功率分流、合成及余度设计技术,解决舰船、飞机等重要装备功率分流[14]、合成及备份问题。2.3 关键加工技术

这里的加工主要指齿轮类、轴类等零件的机械加工。提升加工技术水平是提高齿轮产品精度、质量、可靠性和生产效率的重要保证。高精度、高效率、绿色环保是未来齿轮加工技术的重要特点。

(1)现状 我国齿轮制造技术水平和制造能力得到了不断提高,但同国际先进水平相比,齿轮制造总体存在着能耗高、材料利用率和生产效率低、产品质量稳定性差、切削液对环境污染等问题。磨齿烧伤控制缺少标准、规范,企业在各自探索,行业内很少交流,检测技术跟不上,造成废品率高,生产效率低;齿轮超硬加工技术、干切技术、极限(极大、极小)制造技术、轮齿喷丸强化技术和近净成形技术等缺乏系统研究,远不能满足需求。

(2)挑战 超硬加工和干切削能够提高加工效率和减小污染,齿轮冷锻、温锻等近净成形能够节材30%左右,节能65%左右。随着能源危机和环境污染等的不断加剧,要求齿轮产品加工要达到高效、节能、节材、降耗、环保;随着机械装备朝着高性能、高可靠性、长寿命等方向发展,要求齿轮产品加工要达到高精度、高质量,因此需要攻克一系列关键加工技术。

(3)目标 攻克齿轮近净成形技术和模具制造技术,逐年提高汽车齿轮类零件和轴类零件的近净成形率; 攻克齿轮干切削及超硬加工技术,年均提高齿轮干切削及超硬加工率5%左右; 开展大型齿轮等零件修复技术研究,实现大型和贵重零件再制造; 研究微齿轮等微零件制造技术,满足超小体积传动装置的需求[15]; 提高生产效率,平均每五年缩短生产周期10%~15%; 研究齿轮制造工艺,提高圆柱齿轮和圆锥齿轮的制造精度。

2.4 齿轮材料及热处理技术

(1)现状 齿轮材料品质较低,铸锻件缺陷较多,一些特殊要求的材料如直升机高温高硬度齿轮钢、高寒气候用军用车辆低温抗冲击齿轮钢、低应力感应淬火齿轮钢等缺乏; 齿轮渗碳淬火变形大,磨齿时容易出现磨削裂纹、烧伤和磨削台阶,且渗碳周期较长、能耗高,易产生内氧化,影响齿根弯曲疲劳强度;渗氮渗层薄,不适合较大模数的齿轮,若增加层深,时间太长,而且相成分控制困难;感应淬火齿轮易出现齿根淬火开裂,硬化层与心部的过渡层薄弱往往引起早期疲劳剥落,严重影响齿轮承载能力和可靠性[16-17]。

(2)挑战 齿轮材料品质低、缺陷多以及热处理工艺技术落后,是造成我国齿轮产品承载能力低、可靠性低、废品率高的重要原因,应该加大研究,改变这种状况[18]。

(3)目标 提高齿轮钢材和铸锻件的冶金质量,降低钢中含气量和非金属夹杂物,含气量分别达到[O] 10-5,[H] 2 10-6,[N] 5 10-5;控制齿轮钢的淬透性带宽,上下限波动小于3HRC; 开发高温高性能钢、低温耐冲击钢、高压气淬微变形钢、快速渗氮钢及沉淀硬化钢等各类特殊性能齿轮钢;开发齿轮用高强度塑料等非金属材料[19]; 攻克渗碳和渗氮催渗技术,提高生产效率,攻克深层渗氮技术,提高渗氮齿轮承载能力,扩大应用范围; 研究齿轮感应淬火工艺应力形成机制和规律,优化淬火工艺,控制残余应力,克服淬火开裂;研究多频感应加热淬火及感应压床淬火新工艺; 研究复合热处理齿面强化技术以及高能密度硬化及喷丸强化等技术,提高齿轮的承载能力和可靠性; 研究齿轮精密形变热处理技术,提高齿轮强度和生产效率。

2.5 润滑、冷却与密封技术

(1)现状 我国齿轮传动摩擦设计、高品质润滑介质开发、高效润滑冷却技术研究等均与国际先进水平差距明显,因润滑和轴承问题造成齿轮箱失效的比率较高。齿轮产品漏油问题既普遍,又严重,既浪费介质,又污染环境。

(2)挑战 随着齿轮传动不断向高速、重载、复杂服役环境、高可靠性等方向发展,润滑、冷却和密封方面的问题将更加突出,必须采取应对措施,从根本上解决这些问题。

(3)目标 根据不同传动载荷和工况需求,开发高品质、多品种、少无污染的润滑介质; 研究固体润滑、气体润滑、自润滑技术,满足特殊服役环境齿轮传动的需求; 研究密封技术,开发各种优性能、长寿命密封件,解决齿轮箱漏油和频繁更换密封件的问题; 开发高承载能力、高可靠性、长寿命轴承,改变高档齿轮箱轴承几乎全部依赖进口的局面; 开展摩擦学设计和油液检测与故障诊断技术研究。

2.6 关键工艺装备技术

(1)现状 切齿机床:滚齿机、插齿机、铣齿机等圆柱齿轮制齿机床在生产效率、制造精度、复合化、大型化等方面与国外先进水平有较大差距;弧齿锥齿轮加工机床差距更大,大型弧齿锥齿轮加工机床才开发出样机; 数控磨齿机:德国的数控成形磨齿机全球领先,砂轮自动对刀、自动修整、在线测量及智能纠正等先进技术得到应用,高精度、高效率、功能复合及大型化成为趋势,磨齿精度已稳定地达到3~5级。我国数控成形磨齿机经历了从无到有、从有到精的过程,但在可靠性、加工效率、自动对刀等方面还有较大差距,高档数控磨齿机仍大部分依赖进口; 热处理装备:我国高档齿轮感应淬火机床依赖进口,渗碳装备自动化程度低、能耗较高,淬火冷却装备水平较低,难以实现工艺控制和节能环保要求; 刀具与工具:齿轮干切削刀具、高效滚齿刀具、高性能CB N刀具和磨齿砂轮几乎全部进口; 测量设备:国外C NC齿轮测量中心得到普遍应用,测量精度稳定在3级;大型齿轮测量中心和三坐标测量机可测直径6m齿轮;齿轮在机测量系统已成为机床的组成部分;齿轮生产线上有机械手自动上下料的齿轮快速分选测量机成为车辆齿轮现场测量的主导设备。国内中模数齿轮测量中心相对成熟,测量精度稳定在4级;最大齿轮测量中心可测直径2m 齿轮;在机测量系统处在研发阶段[20];车辆齿轮生产线上的齿轮快速分选测量机已投入生产;还没有满足齿轮测量的坐标测量机,小模数齿轮测量仪器和大直径齿轮测量仪器几乎全部进口[21]。

(2)挑战 根据未来齿轮产品制造对关键工艺装备的需求,我国必须攻克上述一系列关键工艺装备的设计制造技术,才能重点解决下面问题:切齿、磨齿机床重点解决高效、高精、数控化、复合化、大型化、自动上下料等方面的问题;热处理设备重点解决大型、智能、高效、低耗、环保等方面的问题;刀具与工具重点解决超硬切削、长寿命、低成本等方面的问题;测量设备重点解决测量精度、测量范围、在机测量、在线测量等方面的问题。

(3)目标 开发高精、高效、大型数控圆柱齿轮磨齿机和圆锥齿轮磨齿机,改变我国大型、高档磨齿机依赖进口的局面; 开发干式滚齿机和硬齿面滚齿机,开发大型锥齿轮铣齿机等专用铣齿机床; 开发高效滚齿刀具,研发刀具涂层材料和技术,扩大硬质合金、CB N刀具的应用;开发材料切除率高、寿命长、修整频率低的磨齿砂轮; 开发高档数控感应淬火机床,开发新型智能、高效、低耗、环保的齿轮渗碳、渗氮等热处理设备; 开发基于激光跟踪测量技术和室内激光雷达等技术的特大型齿轮在位测量系统,开发基于光纤测头的微型齿轮测量机,开发结合机械手上下料的、耦合在齿轮生产线上的齿轮快速分选测量机等。

3 齿轮技术路线图

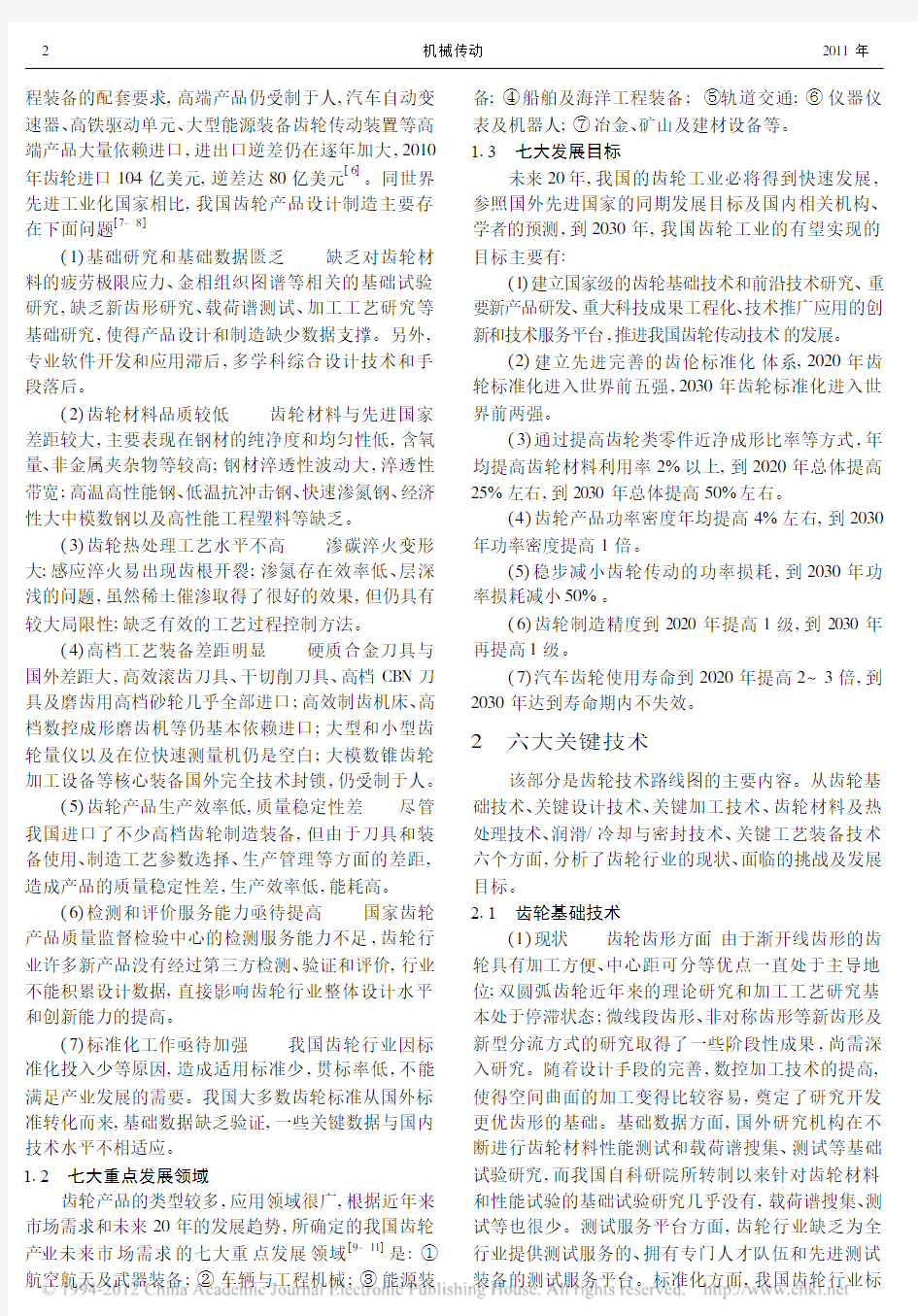

该部分分两个阶段指出了六大关键技术的目标及实现目标应采取的技术途径,是技术路线图的精华和总结,齿轮技术路线图如图1所示。

图1 齿轮技术路线图

4 结论

齿轮工业技术路线图规划出了我国未来20年齿轮行业的愿景和目标,指出了实现这些目标的技术途径。行业内需要持续的努力来实现齿轮产品的高效率、高可靠性、低噪声、低成本以及节能环保等各方面所提出的目标,从而推动齿轮的技术进步。路线图对技术发展具有指导作用,通过对齿轮工业技术路线图的解读,希望相关政府部门、行业组织及广大齿轮工作者关注行业发展,不断提出新需求、新问题、新方法,从而在技术发展过程中对齿轮技术路线图进行修订、完善,以利于我国齿轮行业的健康、可持续发展。

参考文献

[1] 曾路,孙永明.产业技术路线图原理与制定[M].广州:华南理工

大学出版社,2007:32-60.

[2] 中国机械工程学会.中国机械工程技术路线图[M].北京:中国科

学技术出版社,2011:220-232.

[3] 路甬祥,白春礼,施尔畏,等.中国至2050年先进制造科技发展路

线图[M].北京:科学出版社,2009:90-98.

[4] AG MA.Gear Industry Vision-A vi sion of the gear industry in2025[G].

[S.l.]AGMA,2004:1-17.

[5] Journal of Gear Technology.State of the Gear Industry2010[J].Gear

Technology,2010(Nove mber/Dece mber):29-39.

[6] 中国齿轮专业协会.中国齿轮行业 十二五 发展规划纲要[G].

北京:中国齿轮专业协会,2010:1-17.

[7] 秦大同.机械传动科学技术的发展历史与研究进展[J].机械工

程学报,2003,39(12):37-43.

[8] 王长路,张萌.齿轮行业发展综述[M] 中国机械工业年鉴编辑

委员会.中国机械通用零部件工业年鉴.北京:机械工业出版社, 2006:343-347.

[9] 刘忠明,王长路.风力发电齿轮箱设计制造技术的发展与展望

[J].机械传动,2006,30(6):1-6.

[10] 吴晓铃.齿轮传动的发展及市场前景[J].现代制造,2003(20):

62-64.

[11] 李盛其,潘温岳,石照耀,等.2010中国齿轮工业年鉴[M].北京:

北京理工大学出版社,2010:157-220.

[12] 王建军,李其汉,李润方.齿轮系统非线性振动研究进展王建军

[J].传动技术,2005,35(1):37-51.

[13] 顾海港,林勇刚.大功率船用齿轮箱的开发设计[J].传动技术,

2008,22(3):25-29.

[14] Hill M J,Kunz R F,Noack R W,et al.CFD Technology for R otorc raft

Gearbox Windage Aerodynamics Si mulation[J].Gear Technol ogy,2009

(8):48-55.

[15] 王长路,路明.我国微机械技术发展概述[C]//2007先进制造与

数据共享国际研讨会论文集.北京:中国机械工业联合会,2007.

[16] 常曙光.我国齿轮行业新材料新工艺的创新[J].金属加工,2010,

(17):9-11.

[17] 彭俊,周述积,楼芬丽.汽车渗碳齿轮用钢及热处理工艺的现状

和发展趋势[J].热处理技术与装备,2007,28(1):3-5.

[18] 樊东黎.美国热处理技术发展路线图概述[J].金属热处理,2006,

31(1):1-3.

[19] 郝瑞贤,李元宗.对我国塑料齿轮发展的一些思考[J].工程塑料

应用,2007,35(3):29-31.

[20] 石照耀,费业泰,谢华锟.齿轮测量技术100年 回顾与展望[J].

中国工程科学,2003,5(9):13-16.

[21] 石照耀,张万年,林家春.小模数齿轮测量:现状与趋势[J].北京

工业大学学报,2008,34(2):113-119.

收稿日期:20110906

作者简介:刘忠明(1964-),男,河南浚县人,博士,研究员,

博导

中国齿轮钢行业概况 (1)齿轮钢行业概况 齿轮钢是机械传动部件——齿轮的主要材料,是重要的特钢种类。中国齿轮钢产量占全部特钢产量的比重在10%左右,其中汽车齿轮钢占全部齿轮钢消费量的比例达80%以上。 随着汽车、铁路、工程机械、风电等行业的长足发展,中国已经成为机械齿轮生产大国,齿轮钢材料产销规模也取得较快增长。2009-2018年,全国重点优特钢企业齿轮钢产量由201万吨增至347万吨,年复合增长率达6.28%。 2009-2018年全国重点优特钢企业齿轮钢产量 单位:万吨 第1 页共3 页

(2)国内齿轮钢技术水平情况 ①齿轮钢产品技术水平的主要参数指标 齿轮钢作为机械齿轮制造的主要材料,其晶粒度、探伤、纯净度等技术指标决定材料稳定性、可靠性及使用寿命,除材料化学成分设计外,对熔炼工艺技术要求较高。因此,晶粒度、探伤、纯净度是齿轮钢的关键技术指标。 在不同应用领域,由于机械传动部件体积大小、使用环境及设计寿命不同,对齿轮钢材料的规格及技术参数要求不同,因此不同类别的齿轮钢,其工艺技术也存在较大差异,具体如下: ②国内主要特钢企业高品质齿轮钢产品及技术水平比较情况 齿轮钢伴随着工业化尤其是汽车工业发展至今,已经成为成熟的特钢产品,国内齿轮钢生产技术整体较为成熟。在齿轮钢市场需求最广的汽车领域,国产化率已达95%以上,但部分重型货车大规格(直径大于200mm)、高性能齿轮钢以及部分轿车用高级齿轮钢仍依靠进口。目前中信特钢、抚顺特钢、宝钢特钢以及沙钢股份等大型特钢企 业均具备高品质齿轮钢生产技术,且在国内齿轮钢市场占据主导地位,其生产的齿轮钢 主要应用于汽车领域。 第2 页共3 页

据史料记载,远在公元前400~200年的中国古代就巳开始使用齿轮,在我国山西出土的青铜齿轮是迄今巳发现的最古老齿轮,作为反映古代科学技术成就的指南车就是以齿轮机构为核心的机械装置。17世纪末,人们才开始研究,能正确传递运动的轮齿形状。18世纪,欧洲工业革命以后,齿轮传动的应用日益广泛;先是发展摆线齿轮,而后是渐开线齿轮,一直到20世纪初,渐开线齿轮已在应用中占了优势。 早在1694年,法国学者Philippe De La Hire首先提出渐开线可作为齿形曲线。1733年,法国人M.Camus提出轮齿接触点的公法线必须通过中心连线上的节点。一条辅助瞬心线分别沿大轮和小轮 的瞬心线(节圆)纯滚动时,与辅助瞬心线固联的辅助齿形在大轮和小轮上所包络形成的两齿廓曲线是彼此共轭的,这就是Camus定理。它考虑了两齿面的啮合状态;明确建立了现代关于接触点轨迹的 概念。1765年,瑞士的L.Euler提出渐开线齿形解析研究的数学基础,阐明了相啮合的一对齿轮,其齿形曲线的曲率半径和曲率中心位置的关系。后来,Savary进一步完成这一方法,成为现在的Eu-let-Savary方程。对渐开线齿形应用作出贡献的是Roteft WUlls,他提出中心距变化时,渐开线齿轮具有角速比不变的优点。1873年,德国工程师Hoppe提出,对不同齿数的齿轮在压力角改变时的渐开线齿形,从而奠定了现代变位齿轮的思想基础。 19世纪末,展成切齿法的原理及利用此原理切齿的专用机床与刀具的相继出现,使齿轮加工具军较完备的手段后,渐开线齿形更显示出巨大的优走性。切齿时只要将切齿工具从正常的啮合位置稍加移动,就能用标准刀具在机床上切出相应的变位齿轮。1908年,瑞士MAAG研究了变位方法并制造出展成加工插齿机,后来,英国BSS、美国AGMA、德国DIN相继对齿轮变位提出了多种计算方法。为了提高动力传动齿轮的使用寿命并减小其尺寸,除从材料,热处理及结构等方面改进外,圆弧齿形的齿轮获得了发展。1907年,英国人Frank Humphris 最早发表了圆弧齿形。1926年,瑞土人Eruest Wildhaber取得法面圆弧齿形斜齿轮的专利权。1955年,苏联的M.L.Novikov完成了圆弧齿形齿轮的实用研究并获得列宁勋章。1970年,英国Rolh—Royce公司工程师R.M.Studer取得了双圆弧齿轮的美国专利。这种齿轮现已日益为人们所重视,在生产中发挥了显著效益。 齿轮是能互相啮合的有齿的机械零件,它在机械传动及整个机械领域中的应用极其广泛。现代齿轮技术已达到:齿轮模数O.004~100毫米;齿轮直径由1毫米~150米;传递功率可达十万千瓦;转速可达十万转/分;最高的圆周速度达300米/秒。 齿轮在传动中的应用很早就出现了。公元前三百多年,古希腊哲学家亚里士多德在《机械问题》中,就阐述了用青铜或铸铁齿轮传递旋转运动的问题。中国古代发明的指南车中已应用了整套的轮系。不过,古代的齿轮是用木料制造或用金

集团概况 中国机械工业集团有限公司成立于1997年1月,是经国务院批准组建的大型国有企业,隶属国务院国有资产监督管理委员会直接管理。国机集团是中国机械工业覆盖面最广、业务链最完善、研发能力最强的大型中央企业集团。旗下聚集了中国机械工业机械装备研发与制造、工程承包、贸易与服务等领域的核心骨干企业。拥有近50家全资及控股子公司,9家上市公司,140多家海外服务机构,全球员工总数近10万人。连续多年位居中国机械工业企业百强榜首、国资委中央企业业绩考核A级企业。主要业务包括:机械装备研发与制造、工程承包、贸易与服务。服务领域覆盖了工业、农业、交通、能源、建筑、轻工、汽车、船舶、矿山、冶金、航空航天等国民经济重要产业领域,为全球140多个国家和地区提供专业化服务,2012年营业收入达2134亿元。 国机集团具有较强的资源集成和运用能力。雄厚的研发实力、广泛的全球营销网络、强大的资金实力和项目融资能力,形成了涵盖设计、研发、制造、工程承包、系统集成、国际贸易等方面的完整产业链,具备独特的产业价值和市场竞争优势。在国际工程承包业务领域,作为全球知名的国际工程承包商,国机集团连续多年入选(ENR)“全球225家最大国际承包商”前50强、“全球200强工程咨询设计企业”前100强,在业内具有广泛的

影响力,在全球众多国家和地区的工程市场具有重要的市场地位。2009年,国机集团名列(ENR)“全球225家最大国际工程承包商”第28位、“国际工程设计企业200强”第77位。自2004年以来,连续多年入选“中国建筑500强”排行榜。 2013年7月18日,经报国务院批准,中国第二重型机械集团公司与中国机械工业集团有限公司实施联合重组,重组后的新集团沿用“中国机械工业集团有限公司”名称,中国第二重型机械集团公司不再作为国资委●●●履行出资人职责的企业。 业务领域 ●机械装备研发与制造业务领域 国机集团是中国最大的农业机械、林业机械、地质装备制造企业,以及最重要的工程机械制造企业之一,众多市场领先的优秀品牌产品远销世界各地。同时拥有在重型机械、电站设备、石化通用、机床工具、汽车工程及环保设备等领域强大的研发能力和系统集成能力,向国内外市场提供了一大批具有重大影响力的装备和技术。 ●国际工程承包业务领域 作为全球知名的国际工程承包商,国机集团连续多年入选中国建筑施工企业联合会“中国建筑500强”第三位、“中国25家建筑承包商管理进步特别奖”第三位、“中国50家最具竞争力建筑集团”第九位。在业内具有广泛的影响力,在亚洲、非洲、南美、大洋洲众多国家和地区的工程市场具有重要的市场地位。

中国机械发展史 如果说书籍是人类精神文明进步的阶梯,那么机械无疑是人类物质文化前进的动力。作为有五千年历史的大国,中国是世界上机械发展最早的国家之一。中国的机械工程技术不但历史悠久,而且成就十分辉煌,不仅对中国的物质文化和社会经济的发展起到了重要的促进作用,而且对世界技术文明的进步做出了重大的贡献。 我国机械的发展大致可以分为三种:早期的传统机械;中期的近代机械;发展至今的现代机械。 传统机械 传统机械发展这一时期是中国机械发展的第一个时期,然而石器的使用标志着这一时期的开始。青铜器的出现,铁器的使用标志着我国传统机械的发展进入了一个新的时期。铜器纤细精巧,形成了中国古代青铜器的独特风格。已发现的中国最早的青铜器,如甘肃东乡马家窑出土的铜刀,距今已有4800年左右的历史。中国在大约40~50万年前,就已出现加工粗糙的刮削器、砍砸器和三棱形尖状器等原始工具。4~5万年前出现磨制技术,许多石器都已比较光滑。 商周时期:这一时期青铜冶铸技术达到了高潮。青铜器的出现标志着一种新的机械技术和制造工艺的诞生。到商中期已广泛使用分铸法等先进工艺,体现出机械工程的不断进步。并且这一时期机械在结构方面由简单工具发展为复合工具和较为复杂的机械。在原理方面从杠杆、尖劈等原理的利用发展为对惯性、摩擦、弹性和重力等原理的利用。在制造工艺方面经历了由石器制造工艺向铜器和其他机械

工艺的转变。这充分说明在这一时期中国传统机械技术已经形成并有了一定的发展。 春秋战国之汉代时期:这一时期铁器开始得到普遍使用,使古代机械在材料方面取得了重大突破。另外钢铁技术的产生、铸造、锻造和柔化处理等机械热加工技术在这时期都有很大的发展。标志我国传统机械的发展又进入了一个新的时期。东汉时期发明的提水翻车得到了改进和推广。同时还发明了高转筒车等灌溉工具。 (春秋时期攻击机械弩) (秦汉时期反盗机械装置—机弩)

中国齿轮年销售额超2200 亿元高端齿轮产品仍短缺 中国的齿轮行业体量很大,年销售额已超过2200 亿元,但有部分关键零部件仍然需要依靠进口,坚持创新驱动、提升企业创新能力是当前行业 发展的重中之重。CGMA 会长冯光近日在2017 中国齿轮产业大会暨CGMA 年会上表示。 齿轮作为工业的基本元素,是制造装备业中最为基础、最为核心的关 键部件。协会秘书长王长路在会议上报告介绍了全球井喷涌现的一些高新技术,针对电驱带来的严峻挑战,强调未来产品将从齿轮向外延伸,提出了齿 轮+的概念。 高端齿轮产品仍短缺 我国齿轮行业规模以上制造企业1000 多家,骨干企业300 多家。2016 年齿轮产品销售额达到2205 亿元,约占机械通用零部件总销售额的61%,产业规模已经连续数年位居全球第一。我国齿轮产品正从中低端向高端转变, 部分高端产品已达到国际先进水平。但是,我国汽车自动变速器、工业机器 人RV 减速器、时速≥350km/h 高铁齿轮传动装置等高端齿轮产品仍大量 依赖进口,对外贸易逆差巨大。2016 年,我国齿轮产品进口额高达142.03 亿美元,出口54.81 亿美元,贸易逆差高达87.22 亿美元。2017 年上半年其中齿轮专业进口额为75.86 亿美元,同比增长18.44%。 国家发布的《国家中长期科学和技术发展规划纲要(2006~2020 年)》,明确关键基础件和通用部件是制造业领域优先发展的技术主题,要重点研究 开发重大装备所需的关键基础件和通用部件的设计、制造和批量生产的关键 技术。国家《装备制造业调整和振兴规划》提出了坚持发展整机与提高基础 配套水平相结合,努力实现重大技术装备自主化,带动基础配套产品发展,

浅析中国机械工业的发展现状及问题对策研究 欧宇均 海油发展油田建设深圳分公司 【摘要】:机械工业是国家经济发展的保障,是一切经济部门发展的基础,结合当前机械工业发展的现状及存在的主要问题,提出十二五期间应采取的有效策略。 【关键词】:机械工业现状问题对策 机械工业又称机器制造业,它作为其他经济部门的生产手段决定着一切经济部门的发展水平,因此,一个国家工业化程度如何,机械工业的发展水平成为其重要标志之一。 一、我国机械工业的发展现状 自1986年以来,伴随改革开放的步伐,我国机械工业根据国内外市场需求和国民经济发展需要,充分借鉴并利用国外先进技术经验和国内的技术资源,有计划地推进了企业的技术改造。经过数十年坚持不懈的努力,我国机械工业的生产技术、产品质量和工艺水平均发生了显著变化,为发展本土经济、繁荣国内市场、推动进出口贸易做出了很大贡献。 据统计,目前在全球所有销售或使用的工业产品中,无论是服装还是玩具,无论是家用电器亦或是飞机、轮船,无不带有中国制造(“made in china”)的标志。这些标志直接反映了我国机械工业的迅猛发展。因为,没有机械工业的发展,以上列举的各类消费产品就失去的最基本的生产工具。 二、我国机械工业发展中存在的主要问题 1、机械工业的产业结构不合理 我国机械工业结构不合理的问题由来已久,期间虽被意识并加强整改,但仍未得到彻底解决。如在产品结构上表现为中低端产品超需求生产,高端产品却供不应求;在分布结构上表现为东部和南部地区密集,中西部地区缺乏;在人力资源结构上表现为一般制造加工人员丰裕,而创新、杰出的高科技人才和杰出企业家严重不足;在组织结构上表现为竞争力强、特色鲜明的企业较少,散乱弱的小型企业占主体地位;在形态结构上表现为传统加工制造业比重过大,现代制造服务业比重过低。 2、自主创新能力明显薄弱 中国虽然是世界机械工业大国,但仍无法摆脱高端装备依赖进口的命运。造成这一问题的根本原因在于我国机械工业发展中的自主创新能力薄弱,无法有效支撑产品升级。加之政府和企业过分关注眼前经济,轻视长远利益;重视工业生产、轻视科学研究;依赖技术引进、轻视学以致用。以上种种不合理的政策理念和思维模式导致对机械工业的本土性研究资金支持少,用于研发的软硬件条件简陋,加之缺乏经验的积累,使得我国机械工业的自主创新能力明显薄弱。 3、机械工业的基础性发展较为落后 与主机产品的发展规模和速度等指标对应比较,我国机械工业在基础性零部件、高品质专用材料、智能化数控机床以及其它基础性装备、自控系统和测试仪器等方面发展明显滞后。由于缺乏基础性产品和材料的研发制造,直接导致大量的主机产品过分依赖国外进口,如高速轨道列车、超高压变配电设备等与主机配套所需的大部分高端零部件越来越受制于国外进口,由于国内市场的发展,对这些产品的需求量增加,国外市场瞅准机会,坐地抬价,不仅大大增加了主机的成本,并且在数量、交货期限等方面也越来越没保证。 4、机械工业的发展方式过于粗放 受地域广、人口所等因素影响,我国机械工业一直保持快速发展的良好势头,但华丽的外表下并不能掩盖其发展方式过于粗放的现象。造成这一问题的原因在于政府对机械工业发展缺少

中国机械工业集团科学技术奖奖励办法 (2019年修订) 第一章总则 第一条为奖励在机械工业科研开发、技术创新、勘察设计、工程承包、工程施工、高新技术产业化等科技工作中做出突出贡献的科技人员和单位,鼓励机械工业广大科技工作者的积极性和创造性,促进机械工业科学技术的进步和发展,根据《国家科学技术奖励条例》和《社会力量设立科学技术奖管理办法》的有关规定,制定本办法。 第二条中国机械工业集团科学技术奖是经国家科学技术部批准,在国家科技奖励主管部门注册,由中国机械工业集团有限公司(以下简称国机集团)面向全国机械行业设立的奖项。 第三条为维护奖励的严肃性和权威性,中国机械工业集团科学技术奖奖励工作实行公开、公平、公正原则,其评审和表彰工作不受任何组织或个人的不当干预。 第四条中国机械工业集团科学技术奖,每年评审、奖励一次。 第五条本办法适用于中国机械工业集团科学技术奖评选的推荐、评审、授奖等有关活动。 第二章奖励范围和申报条件

第六条下列机械工业科技成果可以申报中国机械工业集团科学技术奖: (一)科技发明成果; (二)推动科技进步的应用开发成果; (三)实现高新技术成果转化和产业化效果明显的成果。 下列科技成果不得申报: (一)涉及国防、国家安全领域的保密项目; (二)已获省部级以上科技奖励项目; (三)已经申报过本奖项(无论是否获奖),没有新的重大改进和提高的项目; (四)仅依赖个人经验和技能、技巧又不可重复实现的技术; (五)有争议的项目。 第七条中国机械工业集团科学技术奖申报条件 (一)科技发明成果应当同时具备以下条件: 1.技术成果是国内外所没有的,或者虽然国内外已有但其相关技术内容尚未在国内外公开发表,也未曾公开使用; 2.具有显著的技术特点和明显的技术进步,与已有同类技术相比,技术经济指标优于同类技术; 3.经两年以上实践,证明可以应用并取得良好效果; 4.已申请国家发明专利。 (二)推动技术进步的应用开发成果包括:

2016-2022年中国齿轮行业规模调查及十三五市场商机分析报告 中国报告网

2016-2022年中国齿轮行业规模调查及十三五市场商机分析报告 ?【报告来源】中国报告网—https://www.doczj.com/doc/f71184001.html, ?【关键字】市场调研前景分析数据统计行业分析 ?【出版日期】2016 ?【交付方式】Email电子版/特快专递 ?【价格】纸介版:7200元电子版:7200元纸介+电子:7500元 ?https://www.doczj.com/doc/f71184001.html,/diaochang/240925240925.html ?齿轮传动装置是由多个齿轮组成的传动机构,利用齿轮的啮合原理,将原动机的转速转换到所需要的转速,并得到相应扭矩。齿 轮传动装置是机械装备的重要基础件,与带链、摩擦、液压等传 动相比,具有功率范围大、传动效率高、运动平稳、传动比准确、 使用寿命长、结构紧凑等一系列特点,其安全、可靠、性价比优 越的特点,决定了它在通用机械装备领域中的不可替代性。 ?齿轮行业产品分类概况 ? 按照产品用途,齿轮行业可以细分为三类:车辆齿轮、工业齿轮及齿轮专用装备;车辆齿轮产品应用的领域包括各类汽车、 摩托车、工程机械、农机和军用车辆等;工业齿轮产品应用的领 域包括船用、矿山、冶金、航空、电力等;齿轮专用装备主要为 齿轮专用机床、刀具等齿轮制造配套设备。

?根据国家统计局发布的数据:2013年我国齿轮产量达到226.4万吨,2014年行业产量为301.9万吨,产量同比增长 33.34%。 ? 2008-2014年中国齿轮产量走势图 ? 山东省是我国最大的齿轮生产地,2014年山东省齿轮产量为59.93万吨,占同期全国齿轮总产量的19.9%;江苏省产量为 46.54万吨,产量占比为15.4%;广西齿轮产量为39.95万吨, 产量占比为13.2%。 ? 2014年我国主要省事齿轮产量占比分析

中国齿轮专业协会会员名录北京 依西埃姆(北京)工业炉贸易有限公司 壳牌(中国)有限公司 美国格里森营销公司北京代表处 北京华立精细化工公司 北汽福田汽车股份公司 首钢特殊钢有限公司 中国石油化工股份有限公司润滑油分公司 北京北齿有限公司 北京京以刀具有限公司 北京维艾迪汽车科技有限公司 北京景年金刚石滚轮有限公司 建龙钢铁控股有限公司 中机金和贸易有限公司 北方汽车质量监督检验鉴定试验所 舍弗勒贸易(上海)有限公司 上海 吉特迈技术贸易(上海)有限公司 IAV GmbH (艾尔维)

上海汽车集团股份有限公司技术中心上海奥凯汽车零部件有限公司 上海合纵重工机械有限公司 上海热处理厂有限公司 三菱重工业(上海)有限公司 上海东高机械贸易有限公司 好富顿(上海)高级工业介质有限公司苏尔寿美科表面技术(上海)有限公司日本株式会社东京技术 BP石油(上海)贸易有限公司 住友重机械减速机(中国)有限公司博格华纳 维尔贝莱特(集团) 上海同济齿轮厂有限公司 上海瑞展实业有限责任公司齿轮厂 中机浦发工贸(集团)有限公司 上海汽车股份有限公司汽车齿轮总厂上海汽车工业(集团)总公司 上海迦南汽车零部件制造有限公司 上海联合滚动轴承有限公司

上海奥美尼齿轮有限公司 上海汇森工业炉有限公司 天津 SEW-EURODRIVE(天津)有限公司 西门子机械传动(天津)有限公司 天津天海汽车同步器有限公司 天津减速机股份有限公司 天津市鼎元工业炉新技术开发有限公司 天津进口精密设备新技术发展公司 天津市精诚机床制造有限公司 天津一汽夏利汽车股份有限公司变速器分公司天津宇能石油化工有限公司 天津泰威齿轮有限公司 河北 河北士达齿轮有限责任公司 唐山通力齿轮有限公司 定州兴华齿轮制造有限公司 石家庄精工车桥有限公司 保定永兴汽车同步器制造有限公司 石家庄科一重工有限公司减速机分公司

o 十一五”期间,我国机械工业延续了“十五”全面高速发展的好势头,无论是行业规模、产业结构、产品水平,还是国际竞争力都有了大幅度的提升。 一、产业规模跃居世界首位 “十一五”期间,机械工业的产业规模持续快速增长。2010年机械工业增加值占全国GDP的比重已超过9%;工业总产值从2005年的4万亿元增长到2010年的14万亿元,年均增速超过25%,在全国工业中的比重从16.6%提高到20.3%;规模以上企业已达10万多家,比“十五”末增加了近5万家,从业人员数达到1752万人,资产总额已达到10.4万亿元,比“十五”末翻了一番。2009 年,我国机械工业销售额达到1.5万亿美元,超过日本的1.2万亿美元和美国的1万亿美元,跃居世界第一,成为全球机械制造第一大国。 二、装备保障能力显著增强 “十一五”以来,在高速增长的需求拉动下,我国机械产品的水平有了长足的进步,机械产品的国内市场占有率已经由2005的80%提高到了2010的85%以上,重大技术装备自主化取得了较大突破,对国民经济各行业的保障能力明显增强。 电力装备方面: 已能基本满足国内需求,技术水平和产品产量已经进入世界前列。已可批量生产60万及100万千瓦级超临界、超超临界火力发电机组;水电设备最大单机容量已由30万千瓦升级到70万千瓦,机组效率进入世界先进水平;已具备自主生产百万千瓦级二代改进型压水堆核电站成套设备的能力,三代核电站装备的成套制造技术正在研发,并已取得重大阶段性成果;兆瓦级风电机组已实现批量生产,5MW海上风电机组已研制成功,我国已进入世界风电设备生产大国行列;1000KV特高压交流输变电设备和±800KV直流输电成套设备研制成功,综合自主化率分别达到90%以上和60%以上,我国已成为世界上首个特高压输变电设备投入工业化运行的国家。

国机集团整合创新打造中国机械行业领军企业 中国机械工业集团公司,原名中国机械装备(集团)公司,成立于1997年1月,是在原机械工业部下属几十家国有企、事业单位的基础上组建的大型中央企业,现有在职职工8万多人。经过十年的发展,国机集团已经成为中国机械工业行业最大的工程承包商、最大的进出口贸易企业,拥有最强的勘查与设计力量和最大的科研及产业化基地,成为推动中国机械工业发展的重要力量。 截至2007年底,国机集团资产总额、主营业务收入和利润总额分别是成立时的3.6倍、6.5倍和17倍。2007年,国机集团实现主营业务收入617亿元,同比增长32%;利润总额30.3亿元,同比增长112%;进出口总额57亿美元,同比增长20%;均全面超额完成了国资委的各项考核指标(注:以上各项指标均不包括2007年底重组进入国机集团的中国海洋航空集团公司、中国福马机械集团有限公司、中国一拖集团有限公司)。 一、锐意改革,实施产业布局调整和组织结构再造 从2001年开始,以任洪斌同志为首的国机集团新一届领导班子,把资源整合和组织架构再造作为改革发展的关键点和突破口,明确战略目标,加大重组力度,引进增量、调整存量,以着力解决产业布局和内部结构不合理的问题,重新塑造一个全新的国机。 国机集团确立“以工程承包为主体,以国内外贸易、高新技术产品开发与生产为两翼”的“一体两翼”总体发展战略,提出“以完善产业链为目标,促进资产存量向三优企业──优势业务、优势企业和优秀经营者──流动和集中,优化资源配置,提高集团整体竞争力”的重组整合指导方针。 通过资产重组和资本运营,国机集团的子公司由原来的70多家变为目前以综合性工程公司、专业性工程公司、大型科技型企业和汽车服务贸易公司等为主体的46家。组织结构得到优化之后,国机集团提高了对子公司的管理控制能力,子公司的实力也更雄厚。更为重要的是,国机集团因此基本实现了将资源向核心业务流动、向核心企业流动和向优秀经营管理者流动的目标;改善了资源结构,提高了资源的使用效率,极大地提升了核心竞争力。 二、实施“走出去”战略,做强做大主业 国机集团坚持实施“走出去”战略,充分发挥和利用国外营销服务网络广泛、经营业绩优良、工程经验丰富及外向型专业人才队伍齐全等优势,创新经营模式,最大限度地利用国内外两种资源、两个市场,大力发展国际工程总承包和出口贸易业务,取得了突出业绩。 十年累计完成国内外大型工程承包项目数百项,进出口总额累计 200多亿美元,有力带动了我国机电设备、劳务、服务和技术的输出,促进了国内研发制造水平的提升。国机集团连续多年在全球225家最大国际承包商排名中列前50位,在全球最大200家设计商排名中列前100位,在国内企业的排名中更是名列前茅。

中国齿轮行业“十二五”发展规划纲要 (2011~2015) 前言 随着我国市场经济不断完善,行业发展规划具有不可替代的三大作用:指导行业发展;引导企业进步;为国家制定产业发展战略和行业扶持政策提供决策参考。 “十二五”时期正值世界经济进入后金融危机时代,是世界经济格局发生深刻变化而又充满变数的时代。调整全球产业结构,重建世界经济新秩序成为全球经济发展的必然趋势。各国政府纷纷加大科技创新力度,大力推进战略性新兴产业发展,以赢得未来经济的主导权。 毋庸置疑,制造业仍是世界经济增长的基本因素。 本世纪前十年,全球制造业第一次大分工,中国成为了世界工厂。我国钢铁、汽车、船舶、机床、建材、煤炭、水泥等位居世界前列,成为世界制造大国(但都不是世界强国)。 本世纪第二个十年,伴随世界经济的复苏与世界经济格局的深刻变化,全球制造业悄然进入第二次大分工。 这次大分工将以“五化”为发展趋势:全球化、信息化、专业化、绿色化和服务化。 争夺焦点是:掌握产业核心技术,占据产业价值链高端,主导产业未来发展方向。 因此,“十二五”规划的五年将是我国制造业由大变强极其宝贵而关键的战略机遇期。 在此期间,我国将由工业化中期步入工业化后期。 其显著特点是:成本优势将逐步受到挑战,技术优势潜力巨大,研发和科技投入的边际效益升高,资本密集和技术密集型产业面临快速发展机遇。随着成本优势丧失,技术优势及时替代成本优势并占据主导,工业具备明显的实质性国际竞争力,国家经济实现真正崛起。 以齿轮为代表(包括轴承、液压件、气动元件、密封件和紧固件)的基础零部件不仅是我国装备制造业的基础性产业,也是国民经济建设各领域的重要基

中国齿轮油泵前十名企业排名 1.上海阳光泵业制造有限公司 上海阳光泵业是集设计/生产/销售泵、给水设备及泵用控制设备于一体的大型综合性泵业集团,是中国泵行业的龙头企业。总资产达38亿元,在上海、浙江、河北、辽宁、安徽等省市拥有7家企业,5个工业园区,占地面积67万平方米,建筑面积35万平方米。上海阳光获得了“上海市质量金奖”、“上海市科技百强企业”、“上海市名牌产品”、“中国质量信用AAA级”、“全国合同信用等级AAA级”、“质量、信誉、服务三优企业”、“中国最具竞争力的商品商标”、“五星级服务认证”等荣誉,连续多年入选全国机械500强。 高端人才和高素质的员工队伍是阳光发展的动力。集团现有员工4500余人,其中工程技术人员500多名,主要由国内知名水泵专家教授、博士硕士、中高级工程师、高级工艺师组成,形成了具有创新思维的梯队型人才结构。 科技创新,是阳光基业长青的生命之源。集团是上海市高新技术企业、上海市知识产权示范企业和上海市专利示范企业。上海市级的“企业技术中心”,每年以销售总额的5%,用于技术创新和新产品研发。 2.北京京龙汽车泵业有限公司 北京京龙汽车泵业有限公司,是国内知名的以泵业经营为主业,涉及电机、阀门、电控系统、环保节能、机械铸造、热交换机、空压机、减速机、电气产品、压力容器等相关领域,集科研、制造、营销、服务为一体的科、工、贸企业集团。 北京京龙汽车泵业有限公司始创于二十世纪八十年代,现拥有资产数亿元,注册资金贰亿零捌万元。旗下拥有罗店铸造、东方威尔空压机、东方威尔传动设备、东方威尔电机、东方威尔阀门、东方威尔节能技术、东方威尔水处理设备、南通威尔电机、东方泵业南通有限公司、意斯特压力容器、意斯特电气十几家控股子公司。集团总占地面积51.6万平方米,建筑面积43.8万平方米,综合实力位居中国泵行业前列。 北京京龙汽车泵业有限公司先后获得"国家免检产品"、"济南名牌"、济南市"民营科技企业100强"、中国机械企业500强等称号,被评为济南市守合同重信用企业、济南市A类纳税企业及AAA级资信企业。公司现为中国通用机械泵业协会理事、中国水利企业协会灌排分会泵阀委员会副主任委员、中国节能工程建设会员、中石化市场成员、中石油天然气一级网络成员、国家电力公司电站配件供应网络成员、中国化工装备总公司泵阀产业网络成员、济南市消防协会成员等。 3.上海凯泰泵业有限公司 上海凯泰泵业有限公司,成立于1994年,坐落于温州开发区.总注册资本为2700万元,总投资2980万元.占地130,000平方米.目前公司员工超过800人.如今在中国,温州友田泵业已成为产品范围广、技术水平高的泵制造商之一。在电站,石油,化工,城市给排水和污水处理,炼油,楼宇,船用及大型农田水利建设等领域享有很高的声誉。温州友田泵业为您提供全面的服务.诸如安装调试,保养和现场维修服务,解决和创新方案,维修检查管理,全面泵管理,系统效率服务,技术咨询,改造。 上海凯泰泵业有限公司先后获得国家重点高新技术企业、中国水泵行业龙头企业、中国通用机械行业骨干企业、中国泵业10强企业、中国机械工业100强企业、中国民营企业500强企业、中国装备制造业100强企业、浙江省“五个一批”重点骨干企业、温州高新技术企业、温州文明单位、温州治安安全单位、温州绿色企业、温州信用示范企业等多项荣誉称号。

1楼从1840至1949年新中国成立前为近代时期,这期间中国的机械工业逐步由手工业作坊式小生产,向使用动力机器的生产方式转变。 鸦片战争后,中国社会由封建统治开始转变为半殖民地半封建统治。这个时期诞生的机械工业,从一开始就具有半殖民地半封建的特点:中国最早使用动力的机械厂是外商办的;中国人自己最早创办的机械厂是清政府经营的军火企业;中国民族资本创办的企业,一直处于帝国主义、封建主义、官僚买办的压迫之下。 鸦片战争以后,帝国主义取得了在中国沿海和内河的航行权。为了适应航运业发展的需要,外商首先在中国建立了船舶修造厂。1845年英国人柯拜在广州黄埔设立的柯拜船舶厂,是中国领土内最早的一家外资机械厂。 1854年第二次鸦片战争后不久,外商在黄埔经营的船坞船厂增至5、6家。英美商人并纷纷在华东设立船舶修造厂,其中较大的有英商办的上海祥生船厂、耶松船厂和和丰船厂。至19世纪60年代末,外商在广州、上海、厦门、福州等沿海口岸建立的大小船舶修理厂已达22家,雇用的中国工人达九千多人。 外商在中国经营的机械工业除船舶修造厂外,还有铁路车辆修理厂,如1880年英国人在唐山建立的中国第一个铁路车辆修理厂,1901年德国人在青岛四方村建立的青岛铁路工厂,都是当时规模较大的企业。据1908年统计,外资经营的34个主要机器厂中,船舶修造厂28个;铁路车辆工厂3个。这些厂以英商经营的最多,约占总数的三分之二。 20世纪初,日本在东北加紧了对中国的经济侵略。日俄战争后,在南满地区,开办了一批机械工厂。到20年代已有较大的铁路、造船、矿山机器等机械制造厂20多家。南满铁道株式会社于1906年扩建了接收帝俄的大连铁路工厂、抚顺煤矿机械厂。1907年新建了沙河口铁路工厂。 1908年,川崎造船所扩建了接收帝俄在大连的船坞和工场,设大连分厂,至1914年已发展成为拥有日籍职工2800余人、中国工人1万余人的大型修造船厂,能修造5000吨级轮船。 1919年,美商在上海曾建立专为装配机器的慎昌工厂。美商对中国主要是输出机器设备,长时期占中国进口机器设备总额的五分之一到四分之一,所办机器厂较少。 清政府设立的军工厂 1861年,曾国藩创办安庆军械所,这是中国人自办的第一座机械厂。1863年他又派容闳赴美采购机器,筹备建立规模较大的近代机械工业企业。

我国机械制造行业发展现状及其未来发展趋势 [摘要]机械制造业作为一个传统的领域已经发展了很多年,积累了不少理论和实践经验,但随着社会的发展,人们的生活水平日益提高,各个方面的个性化需求愈加强烈。作为已经深入到各行各业并已成为基础工业的机械制造业面临着严峻的挑战。本文分析了目前我国机械制造行业的发展现状以及未来发展趋势对策。 [关键词]制造行业;发展现状;发展趋势 1 我国机械制造行业发展现状 机械制造业是一个国家最基础的行业,也决定了一个国家制造业的整体水平,起步早,但发展又最令人担忧,比如现在中国的汽车工业相比机械制造业来说无论是产品质量还是生产效率都要高得多,当然这也是因为机械行业的特性起了决定性的因素。 面对越来越激烈的国际市场竞争,我国机械制造业面临着严峻的挑战。我们在技术上已经落后,加上资金不足,资源短缺,以及管理体制和周围环境还存在许多问题,需要改进和完善,这些都给我们迅速赶超世界先进水平带来极大的困难。随着我国改革的不断深入,对外开放的不断扩大,为我国机械制造业的振兴和发展提供了前所未有的良好条件。当今,制造业的世界格局已经和正在发生重大的变化,欧、亚、美三分天下的局面已经形成,世界经济重心开始向亚洲转移已出现征兆,制造业的产品结构、生产模式也在迅速变革之中。所有这些又给我们带来了难得的机遇。挑战与机遇并存,我们应该正视现实,面对挑战,抓住机遇,深化改革,以振兴和发展中国的机械制造业为己任,励精图治,奋发图强,以使我国的机械制造业在不太长的时间内赶上世界先进水平。 2 世界机械制造业发展出现的特点 21世纪,世界机械工业进入前所未有的高速发展阶段,对比其他行业,机械工业的发展呈现出以下这些主要特点: (1)经济规模化。全球化的规模生产已经成为各大跨国公司发展的主流。在不断联合重组,扩张竞争实力的同时,各大企业也纷纷加强对其主干业务的投资与研发,不断提高系统成套能力和个性化,多样化市场适应能力。 (2)地位基础化。发达国家重视装备制造业的发展,不仅在本国工业中所占比重、积累、就业、贡献均占前列,更在于装备制造业为新技术、新产品的开发和生产提供重要的物质基础,是现代化经济不可缺少的战略性产业,即使是迈进“信息化社会”的工业化国家,也无不高度重视机械制造业的发展。

国机科[2006]214号 关于颁布《中国机械工业集团科学技术奖 奖励办法》的通知 有关单位: 为更好贯彻和执行《国家科学技术奖励条例》和《社会力量设立科学技术奖管理办法》有关精神和规定,进一步做好“中国机械工业集团科学技术奖”的奖励工作,适应“中国机械工业集团科学技术奖”作为全国机械工业核心社会力量设立科学技术奖的形势和要求,力求把该奖办好,办成社会力量设奖精品,更有效发挥奖励在机械工业科研开发、技术创新、勘察设计、工程承包、工程施工、高新技术产业化等科技工作中做出突出贡献的科技人员和单位,鼓励机械工业广大科技工作者的积极性和创造性,促进机械工业科学技术的进步和发展的作用,结合《中国机械装备(集团)公司科学技术奖励暂行办法》试行两年来的具体情况和

目前的实际,对奖励办法进行了修订,现将修订后的《中国机械工业集团科学技术奖奖励办法》颁发你们,请继续支持该项奖励工作。 《中国机械工业集团科学技术奖奖励办法》自颁布之日起开始执行,原《中国机械装备(集团)公司科学技术奖励暂行办法》同时废止。 二○○六年五月十二日 主题词:科学技术奖励办法 抄送:国务院驻国机集团监事会、公司领导、总部各部室。 中国机械工业集团公司2006年05月12日印发

附件 中国机械工业集团科学技术奖 奖励办法 第一章总则 第一条为奖励在机械工业科研开发、技术创新、勘察设计、工程承包、工程施工、高新技术产业化等科技工作中做出突出贡献的科技人员和单位,鼓励机械工业广大科技工作者的积极性和创造性,促进机械工业科学技术的进步和发展,根据《国家科学技术奖励条例》和《社会力量设立科学技术奖管理办法》的有关规定,制定本办法。 第二条中国机械工业集团科学技术奖是经国家科学技术部批准,在国家科技奖励主管部门注册,由中国机械工业集团公司(以下简称国机集团)设立的面向全国机械行业的奖项。 第三条为维护奖励的严肃性和权威性,中国机械工业集团科学技术奖奖励工作实行公开、公平、公正原则,其评审和表彰工作不受任何组织或个人的不当干预。 第四条中国机械工业集团科学技术奖,每年评审、奖励一次。 第五条本办法适用于中国机械工业集团科学技术奖评选的推荐、评审、授奖等各项活动。 第二章奖励范围和评审标准 第六条下列机械工业科技成果可以申报中国机械工业集团

机集团如何变身千亿制造业巨头? 2008-11-02 ?聚集时尚颠覆潮流 ?大秀特色美味难挡 ?演绎缤纷炫酷生活 ?彰显健康生活理念 足不出户享受快捷 真诚合作共享市场 元洲装饰共享未来 油价涨教你水代油 艺术之炭环保之炭 行业之先科技之先 绿色能源前景广阔 移动洗车省时省力 全新科技创造经济 手工饰品你产我销 汽车后市场商机大 捕鱼能手致富良机 汽车多了什么火了 农村项目商机无限

几年前,国机制造业就已经是其三大主业的一部分,但只是“一体两翼”中相对弱小的一“翼”,在外人看来,似乎实力没有想象的那么强。但2007年几次震撼业界的并购行动,打破了这种状况。 2007年12月,全球咨询业巨擘——波士顿咨询公司(BCG)发布的“新全球挑战者”研究报告中,此前还名不经传的国机集团榜上有名,成为上榜的16家央企之一。 对于一个在2008年有望晋升至1000亿元收入规模的企业集团来说,外界有太多的不可思议。成为国际著名的工程承包商,或许还不足以与中国机械工业集团这个名号的分量相匹配。在国资委的花名册上,虽然中国机械工业集团(以下简称“国机集团”)至今还被划归于外贸类企业,但任洪斌和他的团队却已按捺不住发力装备制造业的冲动。 从38岁坐到集团一把手的位置上之后,现任国机集团董事长的任洪斌对国机集团的改造屡有惊人之举。这一次,是他大幅调整了“已经形成大好局面”的集团发展战略,就像几年前进行的那场大刀阔斧的企业内部改革一样,毫不犹豫。 之前,“一体两翼”是国机集团再造业务发展架构的重要战略性举措。其内涵是通过不断整合资源,精干主业,努力把国机集团打造成为以工程承包为主体,以国内外贸易和高新技术产品开发、生产为两翼,成为国内最强、国际著名的工程承包商。 任洪斌曾用“微笑曲线”的概念来说明国机集团的战略优势,即市场和研发就像微笑的两个嘴角一样,是集团效益最高的两端,而制造业则是效益的低端。但现在,国机集团似乎要把这个微笑的嘴唇延展开来。 究竟是什么让国机改变了远景明确的航向? 并购变身制造业巨头 在去年底、今年初短短的三个月内,国机集团宣布将中国福马机械集团、中国海洋航空集团、中国一拖集团三家重量级大国企并入国机。 在国机前几年的战略架构梳理过程中,制造业实际上就已经加入了三大主业的行列,但只是“一体两翼”中相对弱小的一“翼”,在外人看来,似乎实力没有想象的那么强。这样的状况在今年岁末年初突然被打破,事情起源于一次震撼业界的连续并购行动。在很短的时间内,国机集团宣布将中国福马机械集团、中国海洋航空集团、中国一拖集团三家重量级大国企并入国机。 引起外界浓厚兴趣的是福马集团和一拖集团两家机械制造企业的并入。 中国福马机械集团是国资委监管的中央企业。以生产经营工程机械、林业机械制造及相关技术服务为主业。旗下还拥有常林股份(600710.SH)和林海股份(600099.SH)两家行业内颇有名气的上市公司;而中国一拖集团有限公司则是“一五”时期成立的元老级企业集团,以农业装备、工程机械、动力机械

文章编号:1004-2539(2011)12-0001-06 中国齿轮工业的现状、挑战与2030年愿景 机械工业工程技术路线图 齿轮部分解读 刘忠明 王长路 张元国 张立勇 陈国民 (郑州机械研究所, 河南郑州 450052) 摘要 技术路线图既是政府科技决策和管理的重要工具,也是完善专家咨询机制和利益协调机制的有效手段。从技术路线图出发,介绍了 中国机械工程技术路线图 中齿轮部分。其内容包括齿轮工业的内涵、存在的主要问题、市场前景及技术发展趋势等。从6个方面介绍了齿轮技术的现状、挑战和目标。该技术路线图规划出了我国齿轮工业技术的2030年愿景。 关键词 技术路线图 齿轮工业 挑战 愿景 Status,Challenge and the Vision in2030of China Gear Industry Interpretation of the Gear Chapter in Technology Roadmap of China Mechanical Engineering Liu Zhongming Wang C hanglu Zhang Yuanguo Zhang Liyong Chen Guomin (Zhengzhou Research Institute of Mechanical Engineering,Zhengzhou450052,Chi na) Abstract Technology roadmap is an important tool in technology decision and mana gement.It is also an effec-tive means to perfect specialist consultation mechanism and to harmonize the benefits mechanism.The gear part in the Technology Roadmap of China Mechanical Engineering is introduced.It mainly includes the c onnotation,existing problem,market prospect,and technology development trends of the gear industry.The state status,challenge and goals of the gear technology are introduced from six aspects.The vision of China gear industry in2030is sketched out by this technology roadmap. Key words Technology roadmap Gear industry Challenge Vision 0 引言 中国机械工程技术路线图 由中国机械工程学会组织编写,历时一年多,倾注了包括19名两院院士在内的100多名专家的心血,横跨中国机械工程技术11个领域,旨在引导我国机械制造技术面向2030年如何实现自主创新、重点跨越、支撑发展、引领未来的战略路线图。 中国机械工程技术路线图 于2011年8月30日在北京钓鱼台国宾馆隆重首发,全书共十五章,齿轮是其中的第十一章。齿轮行业的近40位专家参与了路线图的编写工作。限于篇幅、人力和时间等原因,尽管编写过程中尽量广泛地征求了专家的意见,但仍难全面反映全行业、各领域所有专家的真知灼见。为便于齿轮工作者对技术路线图的了解、扩大技术路线图[1]在行业的影响,我们对齿轮技术路线图的主要内容进行了介绍和解读,以期齿轮技术路线图能为企业制定发展战略提供参考,为技术人员确定研究方向提供帮助。 齿轮技术路线图分为概论、六大关键技术及齿轮技术路线图三大部分、8个章节[2]。 1 概论 该部分简要指明了齿轮传动技术及产品的内涵及重要性,指出了我国齿轮行业目前存在的七大主要问题,列出了未来20年我国齿轮产业七大重点发展领域的市场需求前景、产品特点及技术发展趋势[3],确定了未来20年我国齿轮产业发展的七大目标。这一节是技术路线图的核心内容。 1.1 七大主要问题 十一五 期间,我国齿轮产业在汽车、风电、高铁、工程机械等产业快速发展的拉动下得到了迅速发展, 2010年齿轮产品的产销规模已经达到1460亿元,我国已经成为名副其实的世界齿轮制造大国,但离制造强国还有很大差距[4-5]。目前,我国齿轮产品正经历从中低端向高端的转变,少数高端产品已达到国际先进水平。但总体而言,我国齿轮产品还不能满足重点工