第12卷专辑1 Vol.12S1

中国有色金属学报

The Chinese Journal of N onferrous Metals

2002年5月

May 2002

[文章编号]1004-0609(2002)S1-0107-04

复合变质对过共晶高硅铝合金组织和性能的影响①

张金山,许春香,韩富银

(太原理工大学材料科学与工程学院,太原030024)

[摘 要]研究了复合变质对过共晶铝硅合金组织和性能的影响,实验结果表明:经采用ZXH复合变质剂变质处理后,过共晶铝硅合金中的初晶硅晶粒平均尺寸由变质前的250μm变为35μm,抗拉强度由变质前的178MPa提高到236MPa,冲击韧度由变质前的7J/cm2提高到15.4J/cm2。所使用的这种新型变质剂具有同时细化初晶硅和共晶硅的功效,且具长效性。由此说明,这种复合变质剂是一种强效变质剂,工艺宽容性好,便于在生产中推广应用。

[关键词]过共晶铝硅合金;复合变质;晶粒细化

[中图分类号]TG146.2[文献标识码]A

过共晶高硅铝合金具有较高强度、高硬度和良好的体积稳定性,是一种理想的新型汽车、摩托车等活塞用合金。在这种材料中随着含硅量的增加组织中出现大量的初晶硅,初晶硅作为硬质点可提高合金的耐磨性。但因其硬而脆,特别是呈现粗大针片状的粗晶硅,严重割裂合金基体,并且硅相尖端和棱角部位会引起应力集中,从而明显降低了这种合金的力学性能,尤其是影响其塑性及耐磨性的提高,还会使合金的加工性能变坏[1,2]。因此,对这种合金施行变质处理,以细化初晶硅,改变初晶硅的形状和分布特点,从而进一步提高其力学性能和改善加工性能具有重要意义[3]。

1 实验方法

实验用合金的原材料为99.0%铝锭、1号结晶硅、99.90%镁锭、Al250%Cu和Al210%Mn中间合金锭。采用5kW电阻炉和5#石墨坩埚进行熔炼。首先配制成Al226%Si的二元中间合金,然后进行多元合金化处理,最终获得含21.5%~23%Si, 1.5%~2.5%Cu,0.6%~1.2%Mg,0.5%~0.7%Mn的合金材料。

将合金材料熔化后在840℃采用C2Cl6精炼,静置5~10min钟后,在840℃加入ZXH(P盐+Li 盐+Sb+Al3Ti3B)的复合变质剂,经搅拌保温15min后加入C2Cl6进行第二次精炼,保温5min并降温至800℃浇入d20mm×100mm的金属型中,铸型预热温度为200℃,待试样凝固冷却后采用T6热处理工艺进行热处理,而后进行组织和相关性能的测定。用Neophot2Ⅱ金相显微镜观察组织,用HB23000A硬度计测定硬度,用扫描电镜观察冲击及拉伸断口。

2 实验结果

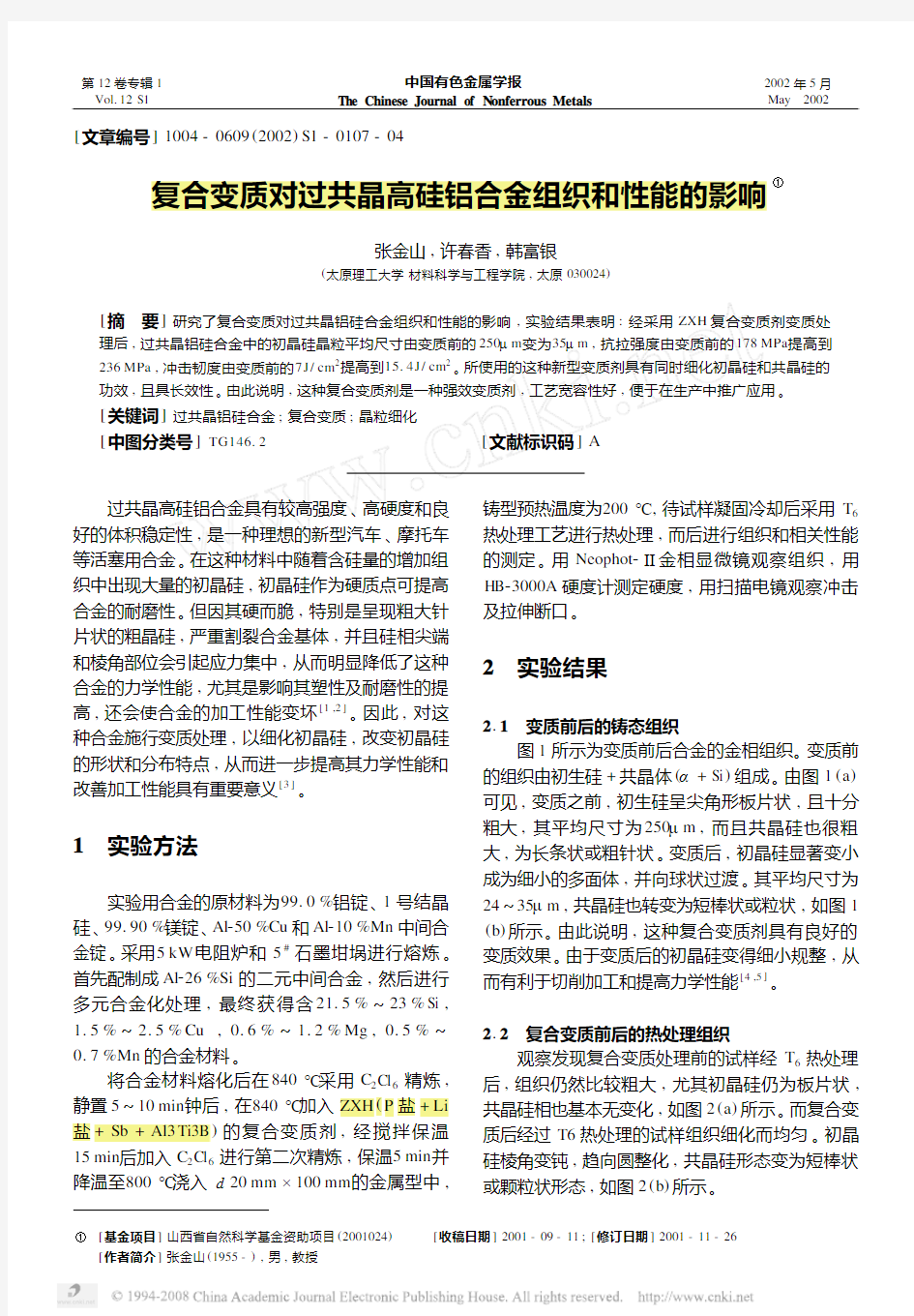

2.1 变质前后的铸态组织

图1所示为变质前后合金的金相组织。变质前的组织由初生硅+共晶体(α+Si)组成。由图1(a)可见,变质之前,初生硅呈尖角形板片状,且十分粗大,其平均尺寸为250μm,而且共晶硅也很粗大,为长条状或粗针状。变质后,初晶硅显著变小成为细小的多面体,并向球状过渡。其平均尺寸为24~35μm,共晶硅也转变为短棒状或粒状,如图1 (b)所示。由此说明,这种复合变质剂具有良好的变质效果。由于变质后的初晶硅变得细小规整,从而有利于切削加工和提高力学性能[4,5]。

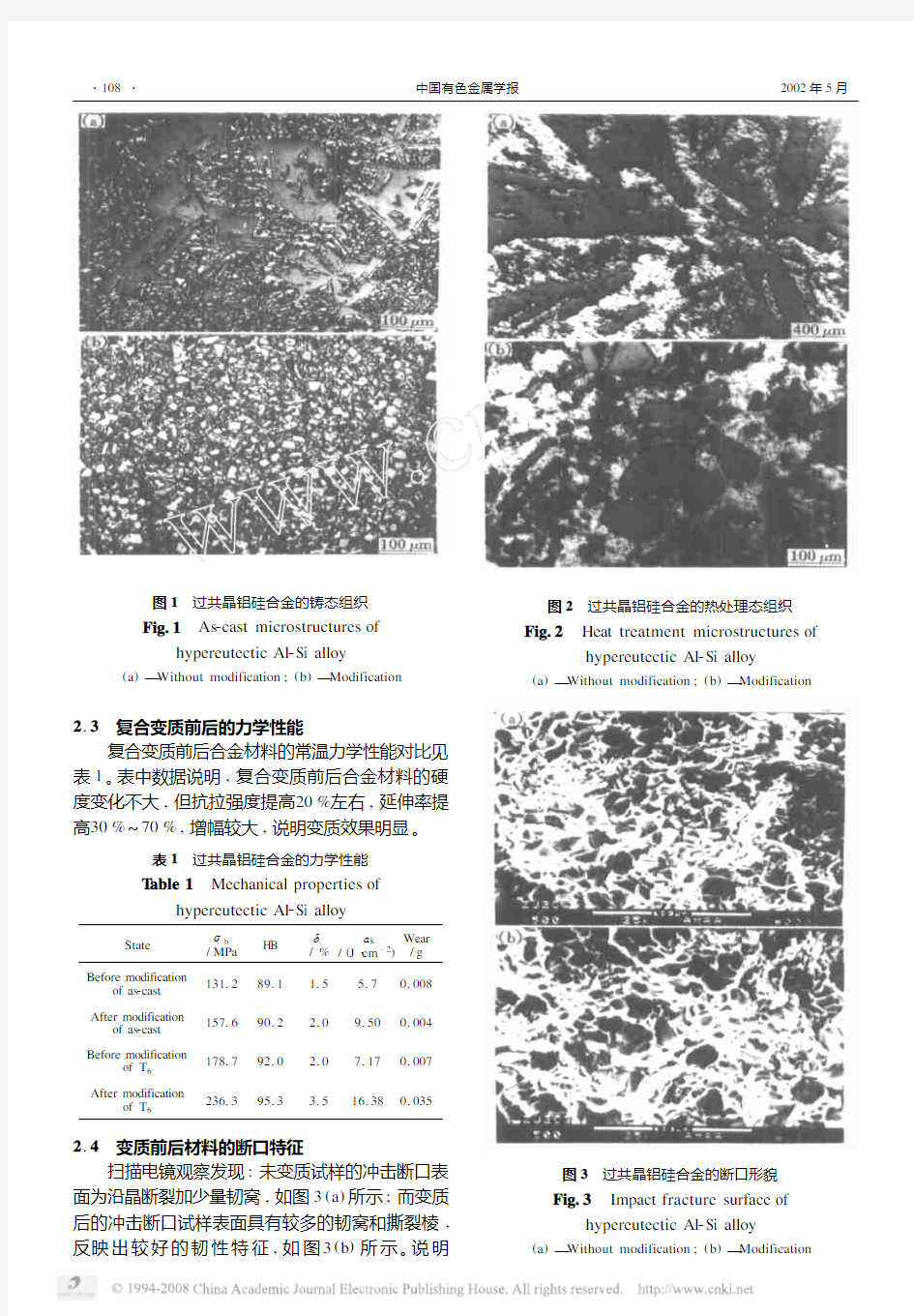

2.2 复合变质前后的热处理组织

观察发现复合变质处理前的试样经T6热处理后,组织仍然比较粗大,尤其初晶硅仍为板片状,共晶硅相也基本无变化,如图2(a)所示。而复合变质后经过T6热处理的试样组织细化而均匀。初晶硅棱角变钝,趋向圆整化,共晶硅形态变为短棒状或颗粒状形态,如图2(b)所示。

①[基金项目]山西省自然科学基金资助项目(2001024) [收稿日期]2001-09-11;[修订日期]2001-11-26

[作者简介]张金山(1955-),男,教授

图1 过共晶铝硅合金的铸态组织

Fig.1 As 2cast microstructures of

hypereutectic Al 2Si alloy

(a )—Without modification ;(b )—Modification

2.3 复合变质前后的力学性能

复合变质前后合金材料的常温力学性能对比见

表1。表中数据说明,

复合变质前后合金材料的硬度变化不大,但抗拉强度提高20

%左右,延伸率提高30%~70%,增幅较大,说明变质效果明显。

表1 过共晶铝硅合金的力学性能

T able 1 Mechanical properties of

hypereutectic Al 2Si alloy

State

σb

/MPa HB δ

/%a k

/(J ?cm -2)Wear

/g Before modification

of as 2cast 131.289.1 1.5 5.70.008After modification

of as 2cast 157.690.2 2.09.500.004Before modification

of T 6178.792.0 2.07.170.007After modification

of T 6

236.3

95.3

3.5

16.38

0.035

2.4 变质前后材料的断口特征

扫描电镜观察发现:未变质试样的冲击断口表面为沿晶断裂加少量韧窝,如图3(a )所示;而变质后的冲击断口试样表面具有较多的韧窝和撕裂棱,反映出较好的韧性特征,如图3(b )所示。说

明

图2 过共晶铝硅合金的热处理态组织

Fig.2 Heat treatment microstructures of

hypereutectic Al 2Si alloy

(a )—Without modification ;(b )—

Modification

图3 过共晶铝硅合金的断口形貌

Fig.3 Impact fracture surface of

hypereutectic Al 2Si alloy

(a )—Without modification ;(b )—Modification

?801?中国有色金属学报 2002年5月

复合变质后材料具有较高的韧性和耐磨性。2.5 变质的长效性

复合变质后,在840℃进行保温,在不同时刻取样,初晶硅平均晶粒尺寸变化如图4所示。由图可见,随时间延长,晶粒尺寸并无太大变化,即使保温4h ,平均晶粒尺寸仍小于45μm 。说明变质剂对初晶硅不仅有很好的细化作用,而且变质作用具有长效性。这是因为复合变质剂中的P 与Al 形成

AlP ,熔点高达1060℃[6],很稳定,不易分解烧损,

只要熔体温度不低于750℃,AlP 质点就不会聚集成团,AlP 质点作为异质核心就能保持很长时间,而变质剂中Sb 的存在,进一步增加了变质效果的持久性[7],使变质效果不衰退。所以,

工艺宽容性好。

图4 初晶硅平均晶粒尺寸与840℃保温时间的关系

Fig.4 Relation of average grain size of primary Si phase with holding

time after modification

3 讨论

将复合变质剂加入过共晶Al 2Si 合金熔体之后变质剂中的磷在800℃时和铝液作用生成AlP ,其熔点为1060℃。而过共晶铝硅合金一般熔炼温度却不超过900℃,因而AlP 就不会被分解,且因其密度为2.85g/cm 3,比液态Al 2Si 合金(密度为2.68g/cm 3)略高,不会漂浮,为此它可作为稳定的

外来晶核。AlP 与Si 都是立方钻石型晶体结构,晶

格常数又相近(Si 为0.545nm ,AlP 为0.542nm ),最小原子间隙也十分相近(Si 为0.244nm ,AlP 为0.256nm )。因此AlP 是很好的异质晶核,在凝固结晶过程中成为初生硅的结晶核心,从而起到有效变质作用,使初晶硅显著得到细化。

加磷虽能有效的细化初晶硅,但不能细化共晶

组织,尽管快速冷却可使共晶组织略为细化,但仍

较粗大。因此如果在细化初晶硅的同时,共晶硅也能得到细化才是理想的工艺选择。为此,在复合变质剂中除有磷盐之外,还加入Al3Ti3B 中间合金。当过共晶铝硅合金熔体中加入Al3Ti3B 中间合金后,会形成许多TiB 2颗粒弥散分布于熔体中,而中间合金中TiAl 3在熔体中的溶解会分解出过剩的Ti ,当存在溶解Ti 时TiB 2会给Ti 带来活动性梯

度,促使Ti 原子向TiB 2与熔体界面上偏析。这样

在TiB 2上形成了TiAl 3的沉淀薄层,此层经包晶反应而使得α(Al )成核,并快速生长。这样就使共晶α(Al )相与共晶硅以协同方式共生生长,使共晶硅长成短棒状,特别在成分过冷大的情况下,使共晶硅趋成点状[8~10]。

研究发现,变质剂中的TiB 2中间化合物颗粒分布形态会影响变质效果,亦即TiB 2结构的遗传性直接影响变质的效果,即当Al3Ti3B 中间合金中以疏松型聚集状态的TiB 2颗粒形态出现时具有良好的变质效果。

在变质剂中加入适量的Li 盐,一方面对熔体能够有效的起到净化除气作用,另一方面,因在所有的碱金属中,锂的原子半径(1.57!)最小,可形成Li 的铝过饱和固溶体而起到固溶强化的作用,从而进一步提高其力学性能和耐磨性。它对变质效果的作用还有待进一步研究。

4 结论

1)过共晶铝硅合金熔体经过复合变质处理之

后可使初晶硅平均晶粒尺寸由变质前的250μm 降低为35μm 。

2)过共晶铝硅合金熔体经复合变质处理后,力学性能大大提高,抗拉强度由变质前的178MPa 提高到变质后236MPa ,韧性由原来的7.2J /cm 2提高到变质后的16.4J /cm 2。

3)ZXH 复合变质具有同时细化初晶硅和共晶硅的作用,且具有长效功能。该工艺宽容性好,便于在生产中应用。

[REFERENCES]

[1] 张卫文,尹志民.过共晶高硅铸造铝合金磷—稀土双

重变质处理[J ].中国有色金属学报,1995,5(1):59

-62.

ZHAN G Wei 2wen ,YIN Zhi 2min.Double modification of

?

901?第12卷专辑1 张金山,等:复合变质对过共晶高硅铝合金组织和性能的影响

hypereutectic Al 2Si alloy with P and RE [J ].The Chi 2nese Journal of Nonferrous Metals ,1995,5(1):59-62.

[2] Tuttle M M ,Mclellanl.Silicon particle characteristics in

Al 2Si 2Mg casting [J ].AFS Trans ,1882,90:12-23.[3] 张承甫,龚建林,黄兴蓉.液态金属的净化与变质

[M ].上海:上海科学技术出版社,1989.

ZHAN G Cheng 2fu ,G ON G Jian 2lin ,HUAN G Xing 2rong.[M ].Shanghai :Shanghai Science and Technology Press ,1989.

[4] 王渠东,丁文江,翟春泉,等.Al 2Si 合金中初晶硅的

台阶生长[J ].上海交通大学学报,1999,33(2):142

-145.

WAN G Qu 2dong ,DIN G Wen 2jiang ,ZHAI Chun 2quan ,et al.Step growth of primary silicon in Al 2Si alloy [J ].Jorunal of Shanghai Jiaotong University ,1999,33(2):142-145.

[5] 王兆昌.铝硅合金的结晶与钠变质机制[J ].特种铸造

及有色合金,1990,4:13-29.

WAN G Zhao 2chang.Modification mechanism of Al 2Si al 2loys [J ].S pecial Casting and Nonferrous Alloys ,1990,

4:13-29.

[6] 朱志超.GZ L SI7MgTi 高强度铸造铝合金及复合长效

变质[J ].铸造,1991(3):28-33.

ZHU Zhi 2chao.GZ L SI7MgTi high 2strength cast alumini 2um 2base alloy and its long 2effective compound modifica 2tion [J ].Foundary ,1991(3):28-33.

[7] 张忠华,张景祥.新型高效PM 磷变质剂[J ].特种铸

造及有色合金,2000,2:13-15.

ZHAN G Zhong 2hua ,ZHAN G Jing 2xiang.A novel and effective PM phosphorous modifier [J ].S pecial Casting and Nonferrous Alloys ,2000,2:13-15.

[8] Sigworth G K ,Guzowski M M.Grain refining of hypo 2

eutectic AlSi alloys [J ].AFS Trans ,1985,93:907-912.

[9] Guzowski M M ,Sigworth G K ,Sentner D A.The role

of bole of boron in the grain refinement of aluminum with titanium [J ].Metall Trans ,1987,18A (4):603-619.[10] K earns M A ,Cooper P S.E ffects of solutes on grain re 2

finement of selected wrought aluminum alloys [J ].Mater Sci Tech ,1997,13(8):650-654.

E ffect of composite modif ier on structures and

properties of hypereutectic Al 2Si alloy

ZHAN G Jin 2shan ,XU Chun 2xiang ,HAN Fu 2yin

(College of Materials Science and Engineering ,Taiyuan University of Technology ,Taiyuan 030024,China )

[Abstract]The effect of composite modifier on structures and properties of hypereutectic Al 2Si alloy was studied.The results of ex 2

periment show the average grain size of primary Si phase in hypereutectic Al 2Si alloy is changed to 35μm from 250μm ,σb is changed to 236MPa from 178MPa.Impact toughness is changed to 15.4J/cm 2from 7J/cm 2.At the same time ,the novel modifier has the effect of fining primary Si phase and the effect is long term.S o the composite modifier is a kind of strong effect modifier with perfect technology tolerance.

[K ey w ords]hypereutectic Al 2Si alloy ;composite modification ;grain fining

(编辑 吴家泉)

?011?中国有色金属学报 2002年5月

?压铸铝合金中各元素的作用和影响 ?发布时间:2009-11-9 16:57:02 来源:互联网文字【大中小】 ?(一)日本ADC12 牌号合金 (二)压铸铝合金中各元素的作用和影响 1. 硅(Si) 硅是大多数压铸铝合金的主要元素。它能改善合金的铸造性能。硅与铝能组成固溶体。在577℃时,硅在铝中的溶解度为1.65%,室温时为0.2%、含硅量至11.7%时,硅与铝形成共晶体。提高合金的高温造型性,减少收缩率,无热裂倾向。二元铝基合金有高的耐蚀性。当合金中含硅量超过共晶成分,而铜、铁等杂质又多时,即出现游离硅的硬质点,使切削加工困难,高硅铝合金对铸件坩埚的熔蚀作用严重。 2. 铜(Cu) 铜和铝组成固溶体,当温度在548℃时,铜在铝中的溶解度应为5.65%,室温时降至0.1%左右,增加含铜量,能提高合金的流动性,抗拉强度和硬度,但降低了耐蚀性和塑性,热裂倾向增大。 3. 镁(Mg) 在高硅铝合金中加入少量(约0.2~0.3%)的镁,可提高强度和屈服极限,提高了合金的切削加工性。含镁8%的铝合金具有优良的耐蚀性,但其铸造性能差,在高温下的强度和塑性都低,冷却时收缩大,故易产生热裂和形成疏松。 4. 锌(Zn) 锌在铝合金中能提高流动性,增加热脆性,降低耐蚀性,故应控制锌的含量在规定范围中。至于含锌量很高的ZL401 铝合金却具有较好的铸造性能和机械性能,切削加工也比较好。 5. 铁(Fe) 在所有铝合金中都含有害杂质。因铝合金中含铁量太高时,铁以FeAl3、Fe2Al7和Al-Si-Fe 的片状或针状组织存在于合金中,降低机械性能,这种组织还会使合金的流动性减低,热裂性增大,

热处理对7075铝合金组织和性能的影响 摘要:对7075铝合金进行了固溶和单级时效处理,研究了单级时效对铝合金组织和性能的影响,结果表明铝合金经单级时效后纤维组织消失,在晶界处生成第二相粒子。铝合金显微硬度的峰值时效温度为120℃,时间为16h,硬度为220HV。120℃/24h时效后合金的峰值强度为680.5MPa。本研究中主要阐述热处理对7075铝合金组织和性能的影响。 关键词:热处理;7075铝合金;组织性能 引言 近些年来,铝合金的发展历程先后经历了由单一的追求高强度到追求高强耐腐蚀,再到追求高强高韧耐腐蚀性能,又到高强高韧耐腐蚀抗疲劳,最终到现在的追求高淬透性高综合性能五个发展阶段。然后发展方向却集中在以满足高强高韧铝合金的航空航天领域以及适用于各种使用条件的民用铝合金领域。当前对于铝合金强韧化以及耐蚀性的研究已经成为了重中之重,相信随着综合性能的提高,铝合金在国民经济发展中的运用将更加广泛。 1、7xxx系铝合金概述 7xxx铝合金是以Al-Zn-Mg和Al-Zn-Mg-Cu合金为主的一种超高强度铝合金,它是超高系列铝合金的最主要代表,Fe和Si是7xxx铝合金的主要有害杂质。较2xxx高强度铝合金在强度和硬度方面高出许多。属于热处理可强化的合金。该系铝合金具有强度高、密度小、易加工、焊接性能良好等优良特点,并且一般耐蚀性较好,因此在航空航天工业、车辆、建筑、桥梁、工兵装备及大型压力容器方面得到了广泛的应用。现阶段7xxx铝合金的研究主要集中在通过调节合金化元素和优化热处理工艺来得到高强高韧耐腐蚀的综合性能[1]。这也是本文的研究方向的出发点。该系代表合金如7005、7050、7075等。 2、试验材料与方法 试验材料为7075铝合金,将铝合金(尺寸为20mmX20mmX160mm)在盐浴中进行固溶处理,处理工艺为480℃/2h铝合金固溶处理后在试验箱中进行单级时效处理,时效温度分别为100,120,150℃,时效时间为0-48h。 将试样按国标GB/T228-2010用线切割加工成拉伸试样,用酒精超声清洗去除表面油污,在MT810万能试验机上进行拉伸强度测试,取5个试样的平均值;采用

铜及铜合金的金相组织分析一)结晶过程的分析 结晶是以树枝状的方式生长,树枝状的结晶容易造成夹渣外,通常形成显微疏松。 取决于模壁的冷却速度外,还取决于合金成分、熔化与浇注温度等。 (二)宏观分析中常见缺陷 在浇注过程中往往产生缩孔、疏松、气孔、偏析等缺陷。 浇注温度和浇注方式的影响,铸锭、紫铜中容易出现气孔和皮下气孔。 由于合金元素的熔点、比重不一,熔炼工艺不当造成铸锭的成分偏析。 铸造时热应力可产生裂纹。 浇注工艺不当(浇注温度过低),浇注时金属液的中断会造成冷隔。 (三)微观分析 与铜相互作用的性质,杂质可分三类: 1. 溶解在固态铜中的元素(铝、铁、镍、锡、锌、银、金、呻、锑)。 2. 与铜形成脆性化合物的元素(硫、氧、磷等)。 3. 实际上不溶于固态铜中与铜形成易熔共晶的元素(铅、铋等)。 铋与铜形成共晶呈网状分布于铜的基体上,淡灰色。 铅含量很少时和铋一样呈网状分布于晶界,其颜色为黑色; 铅含量大时在铜的晶粒间界上呈单独的黑点。 暗场观察:铅点呈黑色,孔洞为亮点。 硫与氧的观察:均与铜形成化合物(Cu2S、Cu2O),又以共晶形式(Cu2S+ Cu、 Cu2O+ Cu)分布在铜的晶界上。 氯化高铁盐酸水溶液浸蚀:Cu2O变暗,Cu2S不浸蚀。 偏振光观察:Cu2O呈暗红色。 QJ 2337-92 铍青铜的金相试验方法 金相分析晶粒度检测金属显微组织分析,晶粒度分析,GB/T 6394-02 金属平均晶粒度测定方法 ASTM E 112-96(2004) 金属平均晶粒度测定方法

YS/T 347-2004 铜及铜合金平均晶粒度测定方法 GB/T13298-91 金属显微组织检验方法 GB/T 13299-91 钢的显微组织评定方法 GB/T 10561-2005 钢中非金属夹杂物含量的测定标准评级图显微检验法 ASTM E45-05 钢中非金属夹杂物含量测定方法 GB/T 224-87 钢的脱碳层深度测定方法 ASTM E407-07 金属及其合金的显微腐蚀标准方法 GB/T 226-91 钢的低倍组织及缺陷酸蚀检验方法 GB/T 1979-2001 结构钢低倍组织缺陷评级图 GB/T 5168-85 两相钛合金高低倍组织 GB/T 9441-1988 球墨铸铁金相检验 ASTM A 247-06 铸件中石墨微结构评定试验方法 GB/T 7216-87 灰铸铁金相 EN ISO 945:1994 石墨显微结构 GB/T 13320-07 钢质模锻件金相组织评级图及评定方法 CB 1196-88 船舶螺旋桨用铜合金相含量金相测定方法 JB/T 7946.1-1999 铸造铝合金金相 铸造铝硅合金变质 JB/T 7946.2-1999 铸造铝合金金相 铸造铝硅合金过烧 JB/T 7946.3-1999 铸造铝合金金相铸造铝 氧是铜中最常见的杂质,可产生氢脆。所以含氧量应严格规定。 1、金属平均晶粒度【001】金属平均晶粒度测定… GB 6394-2002 自动评级【010】铸造铝铜合金晶粒度测定…GB 10852-89

铝硅合金的熔炼 冶金1班:郑伟1143081004 前言:从20世纪韧铝合金用于铸造工业以来,合金的成分有了很大的发展,合金的品种越来越丰富。早期使用的铸造铝台金含t3%2n和3%cu。这种合金在第一次世界大战前后用量很大,后来由于金屑型铸造的发展而被铝铜合金取代。同时,铝硅台金开始得到应用.铝镁合金也随之推出。 1919年,美国生产的铝合金铸件,97%以上由含8%cu的铝合金铸造。1933年,用这种合金生产的铸件仍占铝合金铸件的50%左右。除了在铸态下使用的合金外,后来又开发出可以热处理的铝锅台金,含大约4%cu o 随着金屑型铸造和压铸工艺的发展,铝硅合金得到广泛应用。近年来,在铸造领域应用的铝合金,除了铝硅系列合金之外,还有铝锅系列、铝镁系列、铝锌系列和其他系列的铝合金。在这些系列的合金中,除了少数的二元合金外,大多数都是添加多种合金元素的多元合金。 摘要:铝硅合金熔炼性质工艺流程 正文: 铝硅系列合金具有良好的铸造性能,较小的线胀系数,耐磨性能好,气密性也很好。这种合金被广泛地应用于铸造复杂的铸件,如汽车发动机铸件等。 铝的国家标准 铸造铝合金生产中所用的铝包括电解原铝重熔用铝锭和一定数量的再生铝。有些牌号的铸造铝合金要以电解原铝为原料,有些牌号则可以用大部分再生铝和小部分电解原铝作原料.有些牌号甚至可以完全用再生铝作原料。 电解原铝是用冰品石—氧化铝熔融盐电解法生产的。自中华人民共和国成立以来,我国的电解铝工业从无到有p生产技术和铝产量都有很大发展。1999年我国铝的总产量已达265万吨,跃居世界第三位,仅次于美国和俄罗斯。2003年我国铝的总产量达到542万吨,居世界首位。但是.我国铝的人均占有量还很少。 硅的国家标准 我国工业硅必须符合国家标憋哪288l一91,工业硅厂工业硅的内控标准如表2.4,2.5所示。

各种元素在铝合金中的作用 1.合金元素影响 铜元素 铝铜合金富铝部分548时,铜在铝中的最大溶解度为 5.65%,温度降到302时,铜的溶解度为0.45%。铜是重要的合金元素,有一定的固溶强化效果,此外时效析出的CuAl2有着明显的时效强化效果。铝合金中铜含量通常在2.5% ~ 5%,铜含量在4%~6.8%时强化效果最好,所以大部分硬铝合金的含铜量处于这范围。 铝铜合金中可以含有较少的硅、镁、锰、铬、锌、铁等元素。 硅元素 Al—Si合金系富铝部分在共晶温度577时,硅在固溶体中的最大溶解度为1.65%。尽管溶解度随温度降低而减少,介这类合金一般是不能热处理强化的。铝硅合金具有极好的铸造性能和抗蚀性。 若镁和硅同时加入铝中形成铝镁硅系合金,强化相为MgSi。镁和硅的质量比为1.73:1。设计Al-Mg-Si系合金成分时,基体上按此

比例配置镁和硅的含量。有的Al-Mg-Si合金,为了提高强度,加入适量的铜,同时加入适量的铬以抵消铜对抗蚀性的不利影响。 Al-Mg2Si合金系合金平衡相图富铝部分Mg2Si 在铝中的最大溶解度为1.85%,且随温度的降低而减速小。 变形铝合金中,硅单独加入铝中只限于焊接材料,硅加入铝中亦有一定的强化作用。 镁元素 Al-Mg合金系平衡相图富铝部分尽管溶解度曲线表明,镁在铝中的溶解度随温度下降而大大地变小,但是在大部分工业用变形铝合金中,镁的含量均小于6%,而硅含量也低,这类合金是不能热处理强化的,但是可焊性良好,抗蚀性也好,并有中等强度。 镁对铝的强化是明显的,每增加1%镁,抗拉强度大约升高瞻远3 4MPa。如果加入1%以下的锰,可能补充强化作用。因此加锰后可降低镁含量,同时可降低热裂倾向,另外锰还可以使Mg5Al8化合物均匀沉淀,改善抗蚀性和焊接性能。 锰元素

工程材料学实验(常用金属材料的显微组织观察) 何艳玲编写 机电工程学院材料系

常用金属材料的显微组织观察 一、实验目的 1.观察各种常用合金钢,有色金属和铸铁的显微组织。 2.分析这些金属材料的组织和性能的关系及应用。 二、概述 1.几种常用合金钢的显微组织 合金钢依合金元素含量的不同,可分为三种:合金元素总量小于5%的称为低合金钢;合金元素为5~10%的称为中合金钢;合金元素大于10%的称为高合金钢。 1)一般合金结构钢、合金工具钢都是低合金钢。由于加入合金元素,铁碳相图发生一些变动,但其平衡状态的显微组织与碳钢的显微组织并没有本质的区别。低合金钢热处理后的显微组织与碳钢的显微组织也没有根本的不同,差别只是在于合金元素都使C曲线右移(除Co外),即以较低的冷却速度可获得马氏体组织。例如16Mn淬火后为马氏体组织,40Cr钢经调质处理后的显微组织是回火索氏体,如图1、2所示。GCrl5钢(轴承钢)840℃油淬低温回火试样的显微组织,与T12钢780℃水淬低温回火试样的显微组织也是一样的,都得到回火马氏体+碳化物十残余奥氏体组织,如图3所示。 图1 16Mn淬火组织图2 40Cr钢调质后的组织 图3 GCr15钢淬火低温回火后组织图4 W18Cr4V淬火三次回火后的组织

2)高速钢是一种常用的高合金工具钢,例如W18Cr4V。因为它含有大量合金元素,使铁碳相图中的E点大大向左移,以致它虽然只含有0.7~0.8%的碳,但也已经含有莱氏体组织,所以称为莱氏体钢。 高速钢的铸造状态下与亚共晶白口铸铁的组织相似。其中莱氏体由合金碳化物和马氏体或屈氏体组成。莱氏体沿晶界呈宽网状分布,莱氏体中的碳化物粗大,有骨架状,不能靠热处理消除,必须进行锻造打碎。锻造退火后高速钢的显微组织是由索氏体和碳化物所组成的。 高速钢优良的热硬性及高的耐磨性,只有经淬火及回火后才能获得。它的淬火温度较高,为1270~1280℃,以使奥氏体充分合金化,保证最终有高的热硬性。淬火时可在油中或空气中冷却。淬火组织为马氏体、碳化物和残余奥氏休。由于淬火组织中存在有较大量(25~30%)的残余奥氏体,一般都进行三次约560℃的回火。经淬火和三次回火后,高速钢的组织为回火马氏体、碳化物和少量残余奥氏体(2~3%)(图4)。 3)不锈钢是在大气、海水及其它浸蚀性介质条件下能稳定工作的钢种,大都属于高合金钢,例如应用很广的1Crl8Ni9即18-8钢。它的碳含量较低,因为碳不利于防锈;高的铬含量是保证耐蚀性的主要因素;镍除了进一步提高耐蚀能力以外,主要是为了获得奥氏体组织。这种钢在室温下的平衡组织是奥氏体十铁素体+(Cr,Fe)23C6。为了提高耐蚀性以及其它性能,必须进行固溶处理。为此加热到1050~1150℃,使碳化物等全部溶解,然后水冷,即可在室温下获得单一的奥氏体组织,如图5所示。 但是1Crl8Ni9在室温下的单相奥氏体状态是过饱和的,不稳定的,当钢使用时温度到达400~800℃的范围或者从较高温度,例如固溶处理温度下冷却较慢时,(Cr,Fe)23C6会从奥氏体晶界上析出,造成晶间腐蚀,使钢的强度大大降低。目前,防止这种晶间腐蚀的途经有两条:一是尽量降低碳含量,但有限度;二是加入与碳的亲和力很强的元素Ti,Nb等。因此出现了1Crl8Ni9Ti、0Crl8Ni9Ti 等及更复杂的牌号的奥氏体镍铬不锈钢。 200× 500× 图5 1Crl8Ni9钢固溶处理后的组织 2.几种常用有色金属的显微组织 1)铝合金应用十分广泛的铝合金主要分变形铝合金和铸造铝合金两类。依照热处理效果又可分为能热处理强化的铝合金及不能热处理强化的铝合金。

1.实验目的 1)熟悉铸造铝硅合金的熔炼、精炼、细化和变质处理的过程; 2)掌握铸造铝硅合金精炼、细化和编制处理的基本原理及方法; 3)掌握细化剂和变质剂对铸造铝硅合金的影响。 2.实验内容 1)对熔融的Al-7Si合金进行细化处理; 2)对熔融的Al-7Si合金进行变质处理; 3)在光学显微镜下观察,评价合金的细化和变质处理效果。 3.实验原理 3.1 铝硅合金晶粒细化技术及其机理 铸造铝合金铸态时通常呈现三种不同的晶粒状态:等轴晶、柱状晶和枝状晶。有目的地一直柱状晶和枝状晶生长,促进细小等轴晶形成,这种工艺过程就叫做晶粒细化处理。 晶粒细化是通过控制晶体的形核和长大来实现的。细化处理的最基本原理是促进形核,抑制长大。而形核质点主要有两种来源:一是包括快速凝固法、动力学方法和成分过冷法等的内生形核质点,二是向熔体中添加晶粒细化剂的外来形核质点。目前,添加细化剂成为生产过程中最有效、最实用的方法。对于铝硅合金,通常将细化元素Ti、B以中间合金的形式加入熔体来实现晶粒的细化。 3.2 铝硅合金变质处理技术及其机理 铝硅合金中,由于Si相在自然生长条件下会长成块状或片状的脆性相,严重的割裂基体,降低合金的强度和塑性,因而必须采用变质处理工艺,使共晶硅形貌发生变化,提高合金性能。 4.实验步骤 1)在两个Al2O3坩埚中分别加入1000g的铝硅合金原料,在电阻炉中升温至720℃,溶化 后保温1小时以促进成分的均匀化; 2)对精炼处理后的Al-7Si合金教主一组试样; 3)向一个坩埚中加入0.03%的B进行晶粒细化处理; 4)向另一个坩埚中加入0.03%的Sr进行变质处理; 5)1-2人为一组,每个20-30分钟以组为单位浇注试样,为充分观察细化和变质处理的孕

铝合金锭中各种元素的作用 由于制作铝锭时需要调整成分已达到想要的型号,因此各种元素对铝锭的影响就好一一掌握,以下我便针对主要的几种元素介绍。 硅(Si)是改善流动性能的主要成份。从共晶到过共晶都能得到最好的流动性。但结晶析出的硅(Si)易形成硬点,使切削性变差,所以一般都不让它超过共晶点。另外,硅(Si)可改善抗拉强度、硬度、切削性以及高温时强度,而使延伸率降低。 铜(Cu)在铝合金中固溶进铜(Cu),机械性能可以提高,切削性变好。不过,耐蚀性降低,容易发生热间裂痕。作为杂质的铜(Cu也是这样。 镁(Mg)铝镁合金的耐蚀性最好,因此ADC5 ADC6是耐蚀性合金,它的凝固范围很大,所以有热脆性,铸件易产生裂纹,难以铸造。作为杂质的镁(Mg),在AL-Cu-S这种材料 中,Mg2Si会使铸件变脆,所以一般标准在0.3%以内。 铁(Fe)杂质的铁(Fe会生成FeAI3的针状结晶,由于压铸是急冷,所以析出的晶体很细,不能说是有害成份。含量低于0.7 %则有不易脱模的现象,所以含铁(Fe)0.8 ~ 1.0 %反而好压铸。含有大量的铁(Fe),会生成金属化合物,形成硬点。并且含铁(Fe量过1.2 %时,降低合金流动性,损害铸件的品质,缩短压铸设备中金属组件的寿命。 镍(Ni)和铜(Cu一样,有增加抗拉强度和硬度的倾向,对耐蚀性影响很大。想要改善高温强度耐热性,有时就加入镍(Ni),但在耐蚀性及热导性方面有降低的影响。 锰(Mn)能改善含铜(Cu),含硅(Si)合金的高温强度。若超过一定限度,易生成Al-Si-Fe- P+o { T*T f;X}Mn四元化合物,容易形成硬点以及降低导热性。锰(Mn)能阻止铝合金的再结晶过程,提高再结晶温度,并能显著细化再结晶晶粒。再结晶晶粒的细化主要是通过MnAl6 化合物弥散质点对再结晶晶粒长大起阻碍作用。MnAl6的另一作用是能溶解杂质铁(Fe), 形成(Fe, Mn)Al6减小铁的有害影响。锰(Mn)是铝合金的重要元素,可以单独加入Al-Mn 二元合金,更多的是和其他合金元素一同加入,因此大多铝合金中均含有锰(Mn)。 锌(Zn)若含有杂质锌(Zn),高温脆性大,但与汞(Hg)形成强化HgZn2对合金产生明显强度作用。JIS中规定在1.0%以内,但外国标准有到3%的,这里所讲的当然不是合金成份的锌(Zn),而是以杂质锌(Zn)的角色来说,它有使铸件产生裂纹的倾向。

均匀化退火对6056铝合金组织与性能的影响 宁波科诺铝业有限责任公司,董培纯邱建平李博 摘要:采用热分析技术、扫描电子显微镜、拉伸试验研究均匀化退火处理对于6056铝合金微观组织和力学性能的影响。结果表明:6056铝合金铸态组织存在严重的枝晶偏析及明显的非平衡共晶组织,经过540℃×12 h 均匀化退火处理后,枝晶偏析和非平衡共晶组织明显消除,其强度降低、塑性大幅度提高。 关键词:均匀化退火;微观组织;力学性能 The effect of homogenizing annealing on microstructure and properties of 6056 aluminum alloy (Ningbo KENO Aluminum Co.,Ltd,Ningbo 315033,China) Abstract:The influence of homogenizing annealing on microstructure and properties of 6056 aluminum alloy is investigated by heat analysis technology,scan electrical microscope and tensile test. The results show that severe dendritic-segregation and unequilibrium phases exist in its as-cast structure,After 540℃×12h homogenizing annealing treatment,dendrite segregation and unequilibrium eutectic phases eliminate . The strength decrease and the ductility increase obviously. Keywords:Homogenization annealing;Microstructure;Mechanical properties 引言 6056铝合金是广泛应用于汽车和航空领域的一种Al-Mg-Si-Cu合金,其强度比6061铝合金高15%,可焊性、耐腐蚀性能和切削加工性能均优于7075和2024铝合金[1,2]。6056铝合金成分复杂,在半连续铸造过程中,铸锭组织会不同程度地偏离平衡状态,产生严重的枝晶偏析,形成大量的非平衡凝固共晶组织,因此,6056铝合金铸锭必须进行均匀化退火处理,以消除枝晶偏析,同时使合金中非平衡凝固共晶组织溶入基体,最大限度地减少基体中残留的结晶相,提高合金的塑性[3,4]。 均匀化退火处理是6056铝合金获得理想工艺性能和力学性能的关键环节之一。目前国内对于6065铝合金的均匀化退火处理的研究还不充分,本文通过研究均匀化退火对6065铝合金微观组织和性能的影响,为6056铝合金的生产提供试验指导。 试验材料与试验方法 按照表1所示的6056铝合金成分进行配料,使用中频感应炉熔炼,精炼后采用半连续铸造的方法铸成Φ85 mm的铸棒。在铸棒上取样,采用DSC进行热分析试验,得到铸棒中低熔点共晶组织的熔化温度,以确定均匀化退火温度,DSC试验的升温速率5 ℃/min,从室温加热到600 ℃。截取Φ85×100 mm的铸棒进行均匀化退火,均匀化退火温度为540 ℃,保温时间分别是6 h、12 h。从铸态和均匀化退火后的铸棒上切取金相试样,经机械研磨和抛光后,在2 ml HF、3 ml HCl、5 mlHNO3、250 mlH2O 腐蚀液中腐蚀10 s,用清水冲洗干净,然后用酒精擦净吹干,制得的试样采用扫描电子显微镜观察微观组织形貌。将铸态及均

锰元素对喷射成形高强铝合金固溶组织和性能的影响 季飞蔡元华张济山郝斌 (北京科技大学新金属材料国家重点实验室 100083) 摘要:利用光镜,扫描电镜和X射线衍射的观察以及力学性能检测,研究了在高强铝合金中加入锰后对合金固溶组织、拉伸性能以及断口形貌的影响。结果表明,加入锰后能使固溶温度得到提高;通过断口形貌SEM扫描可以看出,含锰铝合金的韧窝比不含锰铝合金要细小,在不出现粗大含锰相时,加锰后断口上沿晶断裂减小;同时在高强铝合金中添加锰元素能提高材料的屈服强度和极限抗拉强度。 关键词:喷射成形;超高强铝合金;显微组织;Mn;性能 分类号: Influence of Mn content on microstructure of spray-formed 7xxx series aluminum alloy JI Fei, CAI Yuan-hua, ZHANG Ji-shan, HAO Bin (State Key Laboratory of Advanced Metal Material 100083) Abstract: The affect of Mn on solution structure,tensile strength and micrographs of fracture of ultra-high strength aluminum alloys were studied by use of OP,SEM and XRD analysis. The results show that Mn element will increase solution temperature; aluminum alloy with manganese has smaller size of dimple and lower fraction of intergranual fracture surface than those of aluminum alloy without manganese when coarse precipitates containing manganese did not

目录 1 绪论 (1) 1.1断口分析的意义 (1) 1.2 对显微组织及断口缺陷的理论分析 (1) 1.3研究方法和实验设计 (3) 1.4预期结果和意义 (3) 2 实验过程 (4) 2.1 生产工艺 (4) 2.1.1 加料 (4) 2.1.2 精炼 (4) 2.1.3 保温、扒渣和放料 (5) 2.1. 4 单线除气和单线过滤 (5) 2.1. 5连铸 (6) 2.2 实验过程 (6) 2.2. 1 试样的选取 (6) 2.2.2 金相试样的制取 (8) 2.2.3 用显微镜观察 (9) 2.3 观察方法 (10) 2.3.1显微组织的观察 (10) 2.3.2 对断口形貌的观察 (11) 3 实验结果及分析 (11) 3.1对所取K模试样的观察 (11) 3.2 金相试样的观察及分析 (12) 3.2.1 对显微组织的观察 (12) 3.2.2 断口缺陷 (15)

结论 (23) 致谢 (24) 参考文献 (25) 附录 (27)

1 绪论 1.1断口分析的意义 随着现代科技的发展以及现代工业的需求,作为21世纪三大支柱产业的材料科学正朝着高比强度,高强高韧等综合性能等方向发展。长久以来,铸造铝合金以其价廉、质轻、性能可靠等因素在工业应用中获得了较大的发展。尤其随着近年来对轨道交通材料轻量化的要求日益迫切[1],作为铸造铝合金中应用最广的A356铝合金具有铸造流动性好、气密性好、收缩率小和热裂倾向小,经过变质和热处理后,具有良好的力学性能、物理性能、耐腐蚀性能和较好的机械加工性能[2-3],与钢轮毂相比,铝合金轮毂具有质量轻、安全、舒适、节能等,在汽车和航空工业上得到了日益广泛的应用[4]。 然而,由于其凝固收缩,同时在熔融状态下很容易溶入氢,因此铸造铝合金不可避免地包含一定数量的缺陷,比如空隙、氧化物、孔洞和非金属夹杂物等[5-7]。这些缺陷对构件的力学性能影响较大,如含1%体积分数的空隙将导致其疲劳50%,疲劳极限降20%[8-9]。所以研究构件中缺陷的性质、数量、尺寸和分布位置对力学性能的影响具有重要意义[10]。而这些缺陷往往是通过显微组织和断口分析来研究的。 另外,通过显微组织和断口分析所得到的结果可以分析这些缺陷产生的原因,研究断裂机理,比结合工艺过程分析缺陷产生的原因,从而对改进工艺提出一定的有效措施,确定较好的生产工艺,以提高铝合金铸锭的性能。 但关于该合金的微观组织及其断口分析研究较少,研究内容深但不够综合,每篇论文多研究其部分缺陷,断口的获得多为拉伸端口。因此,希望对A356铝合金的断口缺陷有一个较为全面的研究。 1.2 对显微组织及断口缺陷的理论分析 铸件的力学性能与其微观组织有密切联系[11]。A356合金是一个典型的Al-Si-Mg系三元合金,它是Al-Si二元合金中添加镁、形成强化相Mg2Si,通过热处理来显著提高合金的时效强化能力,改善合金的力学性能。A356合金处于α-Al+Mg2Si+Si三元共晶系内,其平衡组织为初生α-Al+(α-Al+Si)共晶+

铁在铸造铝合金中一直被认为是一种主要的有害杂质,各个国家、专业标准均对其作了明确的限制,各企业标准对其控制更为严格。这主要是由于随铁含量增加,在金相组织中会形成本身硬度很高的针、片状脆性铁相,它的存在割裂了铝合金的基体,降低了合金的力学性能,尤其是韧性,并且使零件机械加工难度增加,刀、刃具磨损严重,尺寸稳定性差等等,但是,低品质铝合金锭中铁含量本身就高,随着合金炉料的回用,生产中铁质坩埚、工具、置预件等的使用使合金增铁在所难免。多年来一直吸引着广大铸造工作者去研究,下面就铁在Al-Si合金中的作用及其减弱消除对策进行讨论。 1铸造Al-Si系合金中铁的作用 1.1铸造Al-Si合金中铁的存在形态 表1是铝硅系合金中铁的存在形态,其中α-AlFeSi和β-AlFeSi是常见的二种形态。而ρ-AlMgFeSi和δ-AlFeSi不是很常见。其中AlFeSi和Al(Fe,Cr)Si的结晶结构特征目前还不甚详细。至于形成什么样的相,除与合金中的含铁量有关外,还与铸件的冷却速度、合金元素的数量、种类等密切相关。汉字状的α-AlFeSi相对Al-Si系合金可提高强度、硬度,对韧性降低不多,而针状的β-AlFeSi相则严惩割裂基体,显著降低合金的韧性,尤其冲击韧性,据报道,当Fe>1%时,可使整个合金本身变脆。 表1Al-Si系合金中铁相形态 类别晶体结构熔化温度/℃形状α-AlFeSi六方晶体860汉字状β-AlFeSi单晶体870针、片状ρ-AlMgFeSi立方晶体δ-AlFeSi四方晶体 1.2铁对铝硅合金机械性能的影响 1.2.1对室温机械性能的影响 对Al-Si二元合金,当Fe>0.5%时,片状β相可提高合金的强度并稍降低其延伸率;当Fe>0.8%时,延伸率开始较大幅度降低,当合金中的Fe从0.4%增加到1.2%时,对强度值的增加是微乎其微的,但却显著降低其延伸率从4%降到1%,对Na变质的Al-Si共晶合金是每增加Fe0.1%可使延伸率降低1%多。 1.2.2对高温性能的影响 铁虽然降低了Al-Si活塞合金的室温机械性能,但却提高了它的高温机械性能,这主要由于高温时基体本身强度随温度升高下降很多,而此时以网状、汉字状和细小针状存在的铁相,它们在316℃左右时基本不变,是稳定的化合物相,正是它的存在提高高温下试样的抗拉强度。对Al-Si-Cu-Mg合金,当Fe>0.95%时,σ300℃为92MPa。 1.2.3对耐磨、耐腐性的影响

ZL101A铝合金变质效果研究 铝硅合金在消失模铸造铝合金运用中占有重要位置。而消失模铸造铝合金中,由于初晶硅相、共晶硅相大量存在,以及铝元素的吸氢特性,导致铝合金铸件多种铸造缺陷及铸件机械强度不够。本文通过实验并经过金相检验及力学性能测试证明,在铸造过程中添加变质剂能有效的改善这些问题。 标签:铝合金变质;消失模铸造;金相检验 1 变质处理 铝合金变质处理就是,在铝合金熔铸过程中,加入别的元素,通过这些元素作用于合金中的金属相,使其凝结过程发生一定变化,从而达到细化晶粒或者改变晶粒的形态的作用。现在铸造工业中,选用的变质剂种类比较多,主要有Na 盐、K盐、Be盐、稀土类、还有Sr元素等。变质方式主要有以下三种:a.改变、细化初晶硅;b.细化、改变共晶硅;c.改变杂质相。本文所研究的是钠盐和锶合金(含锶10%)对ZL 101A的变质效果。 2 实验 2.1 实验方案 2.1.1 按照日常生产配料熔炼铝水,待铝锭、配料完全溶解,熔炼结束后按照生产工艺继续铝水精炼,精炼结束后将铝水自熔炼炉导入保温炉(在铝水流入保温炉的过程中加入变质剂)待温度达到720℃后保温1小时,在特定的磨具中浇铸检测试样,并浇铸2组(每组3根)拉力试棒。未变质的标注a,钠盐变质为b,锶变质为c。拉力试棒也依次标注a,b,c。 2.1.2 在相同的冷却条件下,待试样完全凝结冷却后,在试样相同部位截取相同长度的试块,并做好标识。拉力试棒的加工按铝合金拉力试棒标准加工车制。 2.1.3 对试样a,b,c进行加磨制,抛光,腐蚀加工,进行金相检测,硬度检测,拉力试棒进行抗拉测试。 2.1.4 对检测结果进行分析研究。 2.2 实验过程及结果 3结束语 金相图片显示,通过钠盐或者锶变质共晶硅的形态基本都被细化了,铝合金的机械性能和硬度得到良好的改善提高。另外该次实验的生产条件下锶合金的变质效果要比钠盐的变质效果好一点,钠盐的变质效果比较缓慢一点,金相图片显

硅、镁、锰、铜、锌、镍、钛等元素在铝合金中的作用 硅,镁,锰,铜,锌,镍,钛等元素在铝合金(包括:铸铝与变形铝)中的作用? 纯铝的强度低,不宜用来制作承受载荷的结构零件。向铝中加入适量的硅、铜、镁、锰等合金元素,可制成强度较高的铝合金,若在经冷变形强化或热处理,可进一步提高强度。 根据铝合金的成分和生产工艺特点,通常分为形变与铸造铝合金两大类.工业上应用的主要有铝-锰,铝-镁,铝-镁-铜,铝-镁-硅-铜,铝-锌-镁-铜等合金.变形铝合金也叫熟铝合金,据其成分和性能特点又分为防锈铝,硬铝,超硬铝,锻铝和特殊铝等五种. 铝合金是纯铝加入一些合金元素制成的,如铝—锰合金、铝—铜合金、铝—铜—镁系硬铝合金、铝—锌—镁—铜系超硬铝合金。铝合金比纯铝具有更好的物理力学性能:易加工、耐久性高、适用范围广、装饰效果好、花色丰富。铝合金分为防锈铝、硬铝、超硬铝等种类,各种类均有各自的使用范围,并有各自的代号,以供使用者选用。 2A80,原先叫LD-8,化学成分如下: Si: Fe: Cu: Mn: Mg: Ni: Zn: Ti: 其他单个合计 Al:余量 铝合金各元素的含量要看合金的性质的,如上面例子 牌号化学成分(质量分数) /% AL 不小于杂质不大于 Fe Si Cu Ga Mg Zn 其他每种总和 铝合金基本常识 一、分类:展伸材料分非热处理合金及热处理合金 非热处理合金:纯铝─1000系,铝锰系合金─3000系,铝矽系合金─4000系,铝镁系合金─5000系。 热处理合金:铝铜镁系合金─2000系,铝镁矽系合金─6000系,铝锌镁系合金─7000系。 二、合金编号:我国目前通用的是美国铝业协会〈Aluminium Association〉的编号。兹举 例说明如下: 1070-H14(纯铝) 2017-T4(热处理合金) 3004-H32(非热处理合金) 第一位数:表示主要添加合金元素。 1:纯铝 2:主要添加合金元素为铜 3:主要添加合金元素为锰或锰与镁 4:主要添加合金元素为矽 5:主要添加合金元素为镁 6:主要添加合金元素为矽与镁

铝合金的变质 铝合金 1)钠盐变质剂变质方法 Na可使共晶硅的结晶由短圆针状变为细粒状,并降低共晶温度,增加过冷度,细化晶粒。其细化效果,对冷的慢的砂型、石膏型铸件而言比较好,还有分散铸件(铸锭)缩窝的作用,这对要求气密性好的铸件有重要的作用。钠盐变质法的成本低,制备也比较简单,适合批量小、要求不很高的产品,其缺点是:钠是化学活泼性元素,在变质处理中氧化、烧损激烈、冒白色烟雾,对人体和环境都有危害,操作也不太安全,特别是易使坩埚腐蚀损坏,它的充分变质有效时间短,一般不超过1h。钠还使Al-Mg系合金的粘性增加,恶化铸造性能,当钠量多时,还会使合金的晶粒催化,所以Al-Mg系合金和含Mg量高于2%的Al-Si 合金,一般都不用钠盐变质剂来进行变质处理,以免出现所谓“钠脆”现象 2)铝锶中间合金变质法 这是国外使用的较多的一种长效变质方法。加入量为炉料总重量的0.04-0.05%的Sr。其优点是变质效果比钠盐好,氧化烧损也比钠盐小,有效变质持续时间长,对坩埚的腐蚀性也比钠盐小,因而可使坩埚的使用寿命延长。这种变质法操作也比使用钠盐安全卫生,不产生对人体和环境有害的气体,变质效果也比钠盐好,一般有80-90%的良好变质合格率。其缺点是:成本比钠盐高,要预先配制成中间合金(否则就要采用锶盐变质剂),没有钠 盐那样的有分散铸件缩窝的作用。 3)铝锑中间合金变质法 这种方法也是用的较多的一种长效变质方法。加入量为炉料总重量的0.2-0.3%的Sb,可获得长效变质效果,即使到铝合金重熔,此变质效果仍起作用。其变质效果与合金的冷却速度有关,冷却速度快(如在金属型中铸造),变质效果好;冷却速度慢(如在石膏型、砂型中铸造),则变质效果差。但应注意,已经过钠盐或锶盐或铝锶中间合金变质过的铝合金不能再加Sb来变质,因为这样会形成Na3Sb化合物而使合金的晶粒粗大、性能变坏, 从而反使钠、锶的变质效果降低。 4)SR813磷复合细化剂和SR814磷盐复合细化剂孕育法 这是近年开发的一种适合过共晶型铝硅合金的初晶Si的细化剂。因为P在铝合金液中形成AlP的微细结晶核种,细化晶粒的效果很好,有效持续孕育时间也长,但它会与Na、Sr、Sb形成化合物,降低它们对共晶硅结晶的细化效果,所以,已经使用Na、Sr、Sb作过变质 处理的铝合金,不要再加P来作变质处理。 5)铝钛中间合金变质法 其中含有4%左右的钛,钛是细化晶粒效果很好的元素,形成的TiAl3成为初晶α枝晶的异质结晶核种,能有效地细化晶粒和防止铸造裂纹,对易产生铸造裂纹的Al-Cu-Mg合金(如ZL207)很合适。由于钛量太多,又是通过与炉料一起熔化、扩散、融合来细化晶粒的,故其细化效果虽没有钛硼熔剂好,但仍可达到一级晶粒的效果。其次是TiAl3的密度比铝合

各种元素在铝合金中的作用 1. 合金元素影响 铜元素 铝铜合金富铝部分548 时,铜在铝中的最大溶解度为 5."65%,温度降到302 时,铜的溶解度为 0."45%。铜是重要的合金元素,有一定的固溶强化效果,此外时效析出的 CuAI2有着明显的时效强化效果。 铝合金中铜含量通常在 2. "5% ~ 5%,铜含量在4%~ 6."8%时强化效果最好,所以大部分硬铝合金的含铜量处于这范围。铝铜合金中 可以含有较少的硅、镁、锰、铬、锌、铁等元素。 硅元素 Al —Si合金系富铝部分在共晶温度577时,硅在固溶体中的最大溶解度为 1."65%。尽管溶解度随温度降低而减少,介这类合金一般是不能热处理强化的。铝硅合金具有极好的铸造性能和抗蚀性。 若镁和硅同时加入铝中形成铝镁硅系合金,强化相为MgSi。镁和硅的质量 比为 1."73: 1。"设计Al-Mg-Si系合金成分时,基体上按此比例配置镁和硅的含量。有的Al-Mg-Si合金,为了提高强度,加入适量的铜,同时加入适量的铬以抵消铜对抗蚀性的不利影响。 AI-Mg2Si合金系合金平衡相图富铝部分Mg2Si在铝中的最大溶解度为 1."85%,且随温度的降低而减速小

变形铝合金中,硅单独加入铝中只限于焊接材料,硅加入铝中亦有一定的强化作用。 镁元素 Al-Mg 合金系平衡相图富铝部分尽管溶解度曲线表明,镁在铝中的溶解度随温度下降而大大地变小,但是在大部分工业用变形铝合金中,镁的含量均小于6%,而硅含量也低,这类合金是不能热处理强化的,但是可焊性良好,抗蚀性也好,并有中等强度。 镁对铝的强化是明显的,每增加1%镁,抗拉强度大约升高瞻远34MPa。如 果加入1%以下的锰,可能补充强化作用。因此加锰后可降低镁含量,同时可降低热裂倾向,另外锰还可以使Mg5Al8 化合物均匀沉淀,改善抗蚀性和焊接性能。 锰元素 Al-Mn 合金系平平衡相图部分在共晶温度658 时,锰在固溶体中的最大溶解度为 1."82%。合金强度随溶解度增加不断增加,锰含量为 0."8%时,延伸率达最大值。Al-Mn 合金是非时效硬化合金,即不可热处理强化。 锰能阻止铝合金的再结晶过程,提高再结晶温度,并能显著细化再结晶晶粒。再结晶晶粒的细化主要是通过MnAl6 化合物弥散质点对再结晶晶粒长大起阻碍作用。MnAI6的另一作用是能溶解杂质铁,形成(Fe Mn)AI6,减小铁的有害影响。 锰是铝合金的重要元素,可以单独加入形成AI-Mn 二元合金,更多的是和其它合金元素一同加入,因此大多铝合金中均含有锰。 锌元素 Al-Zn合金系平衡相图富铝部分275时锌在铝中的溶解度为 31."6%,而在125 时其溶解度则下降到 5."6%。

Material Sciences 材料科学, 2018, 8(5), 603-608 Published Online May 2018 in Hans. https://www.doczj.com/doc/ee18375070.html,/journal/ms https://https://www.doczj.com/doc/ee18375070.html,/10.12677/ms.2018.85071 Effect of Process Parameters on Microstructure and Properties of 3003 Aluminum Alloy Yitan Wang1, Qingsong Dai1,2, Ping Fu1, Mingwei Zhao1 1Guangxi Liuzhou Yinhai Aluminum Co., Ltd., Liuzhou Guangxi 2School of Materials Science and Engineering, Central South University, Changsha Hunan Received: May 4th, 2018; accepted: May 20th, 2018; published: May 29th, 2018 Abstract Taking 3003 aluminum alloy as the research object, the effects of cold rolling rate and annealing temperature on the microstructure and properties of the sheet were studied. The results show that the work hardening of 3003 alloy sheet is significant. With the increasing of cold rolling de-formation, the tensile strength and yield strength of alloy plates increase gradually, while the elongation decreases. And during the annealing of the finished product, recovery and recrystalli-zation occur within the alloy. As the annealing temperature increases, the tensile strength and yield strength gradually decrease, and the elongation gradually increases. Keywords 3003 Aluminum Alloy, Cold Rolling Deformation, Annealing Temperature, Microstructure and Properties 工艺参数对3003铝合金组织与 性能的影响 王绎潭1,戴青松1,2,付平1,赵明伟1 1广西柳州银海铝业股份有限公司,广西柳州 2中南大学材料科学与工程学院,湖南长沙 收稿日期:2018年5月4日;录用日期:2018年5月20日;发布日期:2018年5月29日

铝硅合金熔铸及组织分析(一、二) 一、实验目的: 1、了解及学习合金的熔铸全过程; 2、掌握铝硅合金的变质处理; 3、学会分析铝硅合金变质前后显微组织特征及性能; 二、实验说明: 在铸造合金中,以Ai—Si共晶为基的合金是最常用的,这主要是因为铸造性能好,硅在结晶时象石墨一样体积是膨胀的,收缩小,降低了铸件的热裂倾向,此外线膨胀系数很低,导热性好,广泛用于制造内燃机和压缩机的活塞。并且经过变质处理以后,可以提高强度和韧性。 三、实验内容: 铝硅合金是应用最广泛的一种铸造合金,常称为硅铝明,典型牌号为ZL102、含硅11—13%,从Ai—Si合金相图可知,其成分在共晶点附近,而具有良好的铸造性能。当硅含量大于共晶成分时,铸造后得到的组织为粗大的针状硅和α固溶体所组成的共晶体及少量呈多面体的初生硅晶体组成。粗大的硅晶体极脆,严重地降低了合金的塑性,为了改善合金的性能,可采用变质处理。即在浇注前加入占合金总量2—3%变质剂(常用的变质剂为2∕3NaF+1∕3NaCl的混合物)。由于钠能促进硅晶体的形核,并能吸附在硅的周围阻碍硅晶体的长大,使合金组织细化。同时使合金的共晶点右移,而使原成分合金变为亚共晶,使变质后的合金组织成为初生α固溶体和细密共晶体(α+Si)组成。由于共晶体中硅的细化,而使合金的强度与塑性显著改变。 四、实验程序 加入金属硅 ↘ 1、配料→熔化金属铝→700—750℃→待硅熔化后进行搅拌→静置5分钟后→进行浇注。 加入金属硅加入变质剂 ↘↘ 2、配料→熔化金属铝→700—750℃→待硅熔化后→进行搅拌→静置5分钟后→进行浇注。 3、磨制金相试样,观察及分析金相组织; (1)、未经变质处理的组织:粗大的针状硅和α固溶体所组成的共晶体及少量呈多面体的初生硅晶体。即(α+Si针状)共晶体+Si块。 (2)、经变质处理的组织:初生α固溶体和细密共晶体,即α+(α+Si点状)共晶体 (3)分别测定变质前后两种合金的布氏硬度值。 在本实验中,熔铸部分为前半部分(一),金相样品的制备和组织分析为后半部分(二) 五、实验任务与要求: 1、说明合金实验方案及成分设计的要求。 2、绘出铝硅合金变质前后的金相组织。绘在一个直径30mm的圆内并注明材料、状态、 组织、放大倍数、浸蚀剂。 3、测定变质前后的试样的硬度,分析组织及性能之间的关系。