铸造行业的现况与发展

邹年步

一、我国铸造行业的现况

(一) 全国铸造行业的基本情况

铸造是装备制造业的基础,也是国民经济的基础产业。从汽车、机床、轨道交通、建筑五金到航空、航天、国防以及人们的日常生活等,都需要铸件产品。

2009年5月,国务院颁布的《装备制造业调整和振兴规划》首次把大型、关键铸件及基础配套铸件提升到与主机产品同等重要的战略高度,由先前的主机带动辅机发展变为一手抓主机,一手抓配套。我国装备制造业进入了主机与辅机同步发展的新阶段。

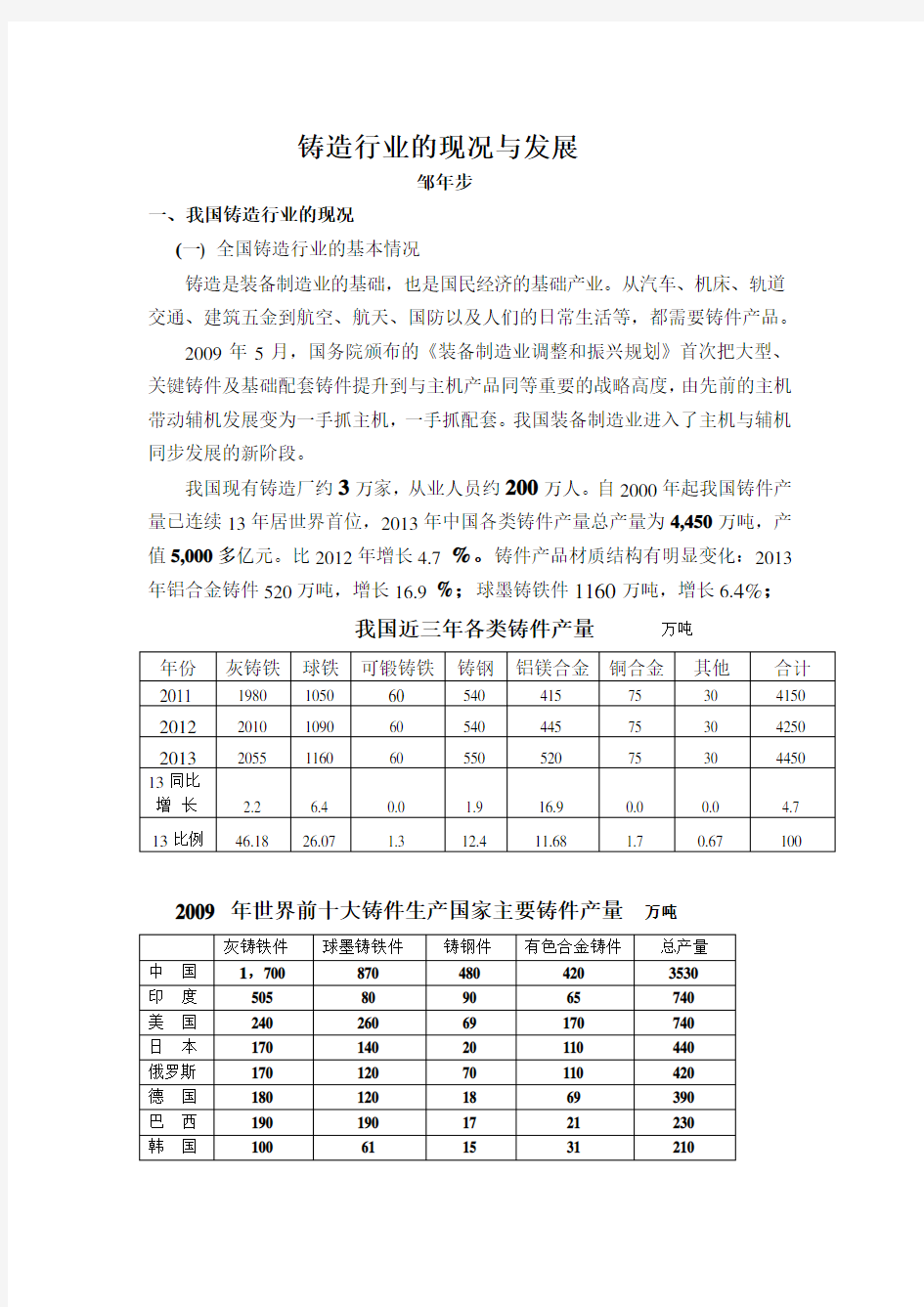

我国现有铸造厂约3万家,从业人员约200万人。自2000年起我国铸件产量已连续13年居世界首位,2013年中国各类铸件产量总产量为4,450万吨,产值5,000多亿元。比2012年增长4.7%。铸件产品材质结构有明显变化:2013年铝合金铸件520万吨,增长16.9 %;球墨铸铁件1160万吨,增长6.4%;

我国近三年各类铸件产量万吨

年份灰铸铁球铁可锻铸铁铸钢铝镁合金铜合金其他合计2011 1980 1050 60 540 415 75 30 4150 20122010 1090 60 540 445 75 30 4250 20132055 1160 60 550 520 75 30 4450 13同比

增长 2.2 6.4 0.0 1.9 16.9 0.0 0.0 4.7 13比例46.18 26.07 1.3 12.4 11.68 1.7 0.67 100

2009 年世界前十大铸件生产国家主要铸件产量万吨

灰铸铁件球墨铸铁件铸钢件有色合金铸件总产量

中国1,700 870 480 420 3530

印度505 80 90 65 740

美国240 260 69 170 740

日本170 140 20 110 440

俄罗斯170 120 70 110 420

德国180 120 18 69 390

巴西190 190 17 21 230

韩国100 61 15 31 210

法国56 87 6 25 174

意大利57 37 6.55 66.5 167

我国各主要行业的铸件消费量:从2010起年汽车铸件比例已超过24 %,连续5年居各行业消费量之首;其他主要行业中,内燃机、农机14.4 %;铸管及管件11.4 %;工程机械9.8 %;机床、工具8.3 %;轨道交通5.6 %。2013年汽车、农机等行业的快速发展带动了相关领域铸件需求量的增长;特别是2013年汽车领域乘用车产量增长高达16.5%,2014年1-9月份,我国汽车产销,实现产量1722.59万辆、销量1700.09万辆,同比增长8.08%、7.04%。其中,乘用车产销1438.62万辆和1415.55万辆,同比增长11.29%和10.17%;这是带动铝合金有色铸件需求持续高速增长的最主要原因。目前,离心铸管产能严重过剩。

2012~2013年下游行业铸件需求状况万吨

年份汽

车

内燃

机及

农业

机械

工程

机械

矿冶

重机

铸管

管件

机床

工具

轨道

交通

发电

设备

及

电力

船

舶

其

他

合

计

2012 1045 590 400 545 520 352 210 225 55 335 4250 2013 1180 620 390 550 560 300 220 225 50 355 4450 增长%12.9 5.08 -2.5 0.92 7.69 -7.69 4.76 0.0 -0.91 5.97 4.71

我国每年铸件出口量占铸件总产量的8 %左右(此数据仅是单纯的铸件出口,而未包括经加工组装在整机配套中的铸件量),而且在逐年递增,现出口金

额约30亿美元。铸件的进口数量,约占我国铸件出口量的不足1.5%,原来一些

需要进口的铸件,如大型水电设备的转轮铸件、汽轮机缸体铸件、汽车发动机铸

件等,现在我国可以制造,替代进口。还有极少数高端铸件需要进口(如三峡

26台发电机组的水轮机关键件转轮,第一台从加拿大进口,重430吨,花费960

万美元,如飞机发动机耐高温单晶叶片、核电设备中的关键铸件等)。

近十多年来,采用砂型铸造工艺的许多企业正向机械化、自动化方向迈进,

传统的单一手工砂型铸造占据大半江山的局面得到了很大改变。已有几千套的自

硬树脂砂设备用于生产单件小批的中、大型铸件。铸造企业都已逐步使用感应电

炉或冲天炉—感应电炉双联工艺,我国有能力生产各种类型的铸件,至今我国生

产的最大球墨铸铁机床单体铸件为145吨,中信重工成功浇铸世界最大的铸钢

件520吨,钢水总量达892.5吨。现在已有100多家能生产单件重30吨以上的

铸件。

(二) 我省铸造行业目前的状况

我省铸造产业主要以工程机械、冶金、汽车、农机、水泵、风机、机床、轨

道交通及市政建设的配套铸件为主,现有铸造企1000多家,规模以上铸造企业近200家。目前列入第一批审查符合准入条件的企业34家,位列全国第三。

2013年,全国黑色金属铸造主营业务收入6426.15亿元,同比增长10.7 %;我省黑色金属铸造主营业务收入同比增长率高出全国近7个百分点(全国29个省市中排名第八);铸铁件生产1,349,725吨,排名第十一。

2013年铸铁件(吨)

地区铸铁件产量同比增长(% 地区铸铁件产量同比增长(%) 全国38,106,99815.87河南8,120,44618.2 北京126,691-4.78湖北2,285,34423.57 天津221,11812.02湖南1,349,72515.39 河北7,308,31717.93广东516,674 5.07 山西1,350,63720.25广西820,06410.75

内蒙古137,133 5.89海南--

辽宁2,125,037 2.34重庆407,379118.31 吉林530,153-8.08四川1,408,732-0.27

黑龙江52,85129.46贵州438,66037.23 上海220,216 2.39云南278,4720.81 江苏1,656,856-7.97西藏--

浙江970,1199.59陕西135,403 3.97 安徽1,657,918 6.48甘肃19,30221.14 福建2,883,27135.57青海453,034-

江西63,046 2.84宁夏137,96514.92 山东2,406,89511.35新疆25,5427.59

我省铸造行业也形成了铸造产业集群地----享誉华南的“江南铸都”嘉禾县,全县共有各类铸造企业236家,年产铸件40万吨。全县建有坦塘、袁家、龙潭三个铸造工业园,目前入园企业70多家。宁乡县铸造业也从生产传统的普通铸钢件、工量具铸件发展到目前有工程机械铸件、泵业铸件与耐磨铸件等多门类铸件产品。

我省规模以上铸造企业中,衡阳中钢衡重铸钢有限公司、湖南湘电长泵铸造有限公司、桃江新兴管件有限责任公司、株洲斯威铁路产品有限公司、湖南红宇耐磨新材料股份有限公司等五家企业被中国铸造协会授予首批300家“中国铸造行业千家重点骨干企业”。长沙博大机械零部件有限公司是我省铝合金压铸生产龙头企业,年产以汽车零部件为主的高品质铝合金压铸铸件产品5000多吨,实现年产值两个多亿。湖南红宇耐磨新材料股份有限公司耐磨铸件产品性能处于国际领先水平,是迄今为止国内铸件行业唯一一家上市公司。

二、铸造行业的发展趋势

(一) 国际上铸造业发展情况

世界铸造发展趋势,当前主要表现在向优质可靠、高效智能、绿色低碳三个方面发展。

1、优质

随着对机械装备性能、质量要求的日益提高,对铸件品质的标准要求也不断提升。从铸钢、铸铁到铝镁等轻金属铸件,人们越来越重视采用金属液净化技术和设备。复合材料、轻金属的半固态铸造已开适应用于铸件生产,并向近净型发展。铸造企业越来越多采用X光、γ射线透视和CT扫描检测技术,在线检测技术也越来越受到重视,以确保铸件产品使用过程中的安全、可靠性。

2、高效

铸造企业的机械化、智能化水平日益提高,尤其是机器人、快速成型技术在铸造企业生产中的普遍应用,大大提高了企业的劳动生产率。实现了全系统CAD/CAM/CAE、网络技术、物联网技术、传感—检测技术等计算机技术的应用,大大提高了企业技术管理和生产管理效率。

3、绿色

工业发达国家十分重视开发新型的节能、节材、清洁、低排放、低污染的铸造材料,生产全过程以低碳技术暨循环经济的“4R”为行业准则(减量化、再

利用、再循环、再制造)来开展铸造生产工作。

基于不断变化的世界经济格局及国际分工的衍变,铸造产业同样存在世界范围内的梯度转移,出现并不断发展着由发达地区向欠发达地区转移的趋势。2008年全球十大铸件生产国中,中国铸造企业30000家,平均年产量1117吨。印度铸造企业4700家,平均年产量1455吨。巴西铸造企业1340家,平均年产量2504吨。而德国铸造企业600家,平均年产量9640吨。

(二) 我国目前铸造行业的发展趋势

我国铸造业目前基本上在沿着2011年制订的铸造行业“十二五”发展规划方向发展,以科学发展观为主题,以加快转变经济发展方式为主线,坚持以人为本,坚定不移调结构,促转型,在发展中促转变、在转变中谋发展,实现中国铸造业的由大变强。

铸造生产企业以全国铸造行业综合百强企业,以及中国铸造行业千家重点骨干企业为主体在不断改革创新、持续发展。如一汽集团的一汽铸造公司、新兴铸管集团,不仅规模已达到或接近国际水平,而且有一定的研究开发能力。华东泰克西、大同爱玺在汽车发动机缸体和铁路车辆钢轮专业化生产上已具有国际水平。一汽铸造有限公司现已有造型生产线20多条,年生产能力达40万吨。一汽铸造不断加快转变经济发展,自建了国家级的专业铸造检测机构——长春金鼎铸造检测中心和国家级的铸造研究所,在为集团内部企业配套供应铸件的同时,生产的汽车类铸件以及大型铸造模具、风力发电机、注塑机、印刷机、泵体等铸件远销美国、德国、日本、加拿大、印度等国家。

全国铸造企业产业集群优势发展凸现,泊头铸造业历史悠久,已有1300多年的历史,是著名的“铸造之乡”,近代与佛山、无锡并称为“中国三大铸造基地”,是中国近代工业的发源地之一。泊头现有铸造企业600余家,万吨以上企业有50多家,年生产能力400 万吨,年产量达200万吨。固定资产40亿元,从业人员2.8万人,年产值116亿元。生产的大型机床铸件产量占全国份额的25%,汽车覆盖件模具铸件占全国份额的30%,工量具、平台铸件占全国份额的60%。

安徽宁国被称为中国的“耐磨铸件之都”,2012年底,生产经营类耐磨材料企业有159家,其中:规模企业数已达60家,年产量70万吨左右,产量约占全国市场的21%以上,居全国同行业首位。2013年实现生产总值200亿元,较上年同期增长12 %。其中安徽凤形耐磨材料有限公司产值达7.2亿元,以12万吨年生产能力雄居亚洲之首,世界第二。

江苏盐城市响水县是中国“轴承座之都”,响水县轴承座企业由80年代的几家,2011年发展到拥有轴承座及其配套企业120多家,形成了以江苏龙达传动有限公司等20家年产销超亿元的企业为骨干、80多家规模超千万元企业构成的轴承座集群产业链。年生产能力达1.05亿套,年销售收入达30多亿元,产品远销60多个国家和地区。

宁波市鄞州区云龙镇是中国熔模铸造之乡,熔模铸造企业上百家,熔模精密铸件70%以上出口销售国外。2012年实现工业总产值137亿元,同比增长12.3%;工业全部销售收入130亿元,同比增长11.6%。

广东高要市压铸产业集聚,压力铸造企业100多家,产值80亿元,压铸产业就业人数2.35万人,是我国名副其实的“中国压铸产业基地”。是广东最大、国内第二的汽车铸件生产基地,成为奔驰、广州本田、通用等知名汽车企业配套铝合金压铸件的首选合作伙伴。

河北唐县工艺品铸件生产企业上百家,规模企业30来家。生产铜、铝、铁材质各类精美的铸件工艺品,从摆件到大型雕象有十多个门类。最大铜佛像重46吨,高16米。这些造型精美做工精良的铸件工艺品远销20多个国家与地区。

河北献县是中国特产经济研究会命名的---中国扣件铸造之乡,全县扣件铸造行业生产销售企业已达630多家,获得扣件生产许可证的企业占到了全国获证企业总数的50%以上。铸造从业人员4万多人,年生产能力达到120万吨,产值达到46亿元,创利税5亿元。扣件产品占到了全国市场份额的60%以上。产品并销往日本、韩国、新加坡、俄罗斯等国家和地区。

近几年来,许多地方政府正在积极进行铸造产业集群(工业国)的建设,使铸造行业开始步入铸造产品专业化、规模化的良性运行轨道。这些铸造产业集群地,一是有显著的产业特色,二是专业铸造产品不断向高精尖发展。为我省铸造业的持续发展提供了一个新的探索途径。

我国部分铸造产业集群地基本情况一览表

地区人口

万人产值

亿元

铸造

厂家

铸造业状况行业特点备注

泊头市58.40 146.5 600 年产量200万吨、

产值116亿元中国铸造之乡

中国汽车模具之乡

2011

宁国市38.38 200 159 年产量70万吨中国耐磨铸件之都2013 响水县50.95 200 120 年产1.05亿套30亿元轴承座之都2012 云龙镇 2.75 137 90 ------ 中国熔模铸造之乡2012 高要市73 346.08 100 产值80亿元中国压铸产业基地2013

唐县54.60 50.4 90 ------ 铸造工艺品集群地2012

中国扣件铸造之乡2013 献县62 174.06 630 年产量120万吨,

产值46亿元元

为保证我国铸造业持续健康发展,促进我国铸造业由大做强,相关部门积极开展各项工作。通过系统调研,了解到要改变我国铸造业大而不强的现状一要靠市场竞争优胜劣汰,二要靠政策导向。政府、行业协会、企业联动是调整产业机构、转变经济增长方式的有效切入点和突破口。近几年国家发改委、工业和信息化部等国家机关对铸造行业给予了高度关注,陆续委托中国铸造协会开展了《我国铸造业长远发展思路》;《我国铸造行业准入制度研究》;《中国铸造业节能减排政策研究》;《关于制定铸造产业政策重大问题研究》等课题项目,已经出台和正在酝酿一系列有利于铸造行业发展的相关政策。实施《铸造行业准入制度》和发展铸造产业集群将是保障我国铸造业持续健康发展的战略举措。

我国铸造行业正在逐步向大型化、轻量化、精确化、数字化、网络化以及绿色制造方向发展。围绕其发展方向,我国铸造行业的可持续化发展从铸造技术、原辅材料、铸造废弃物的回收与再利用、环保以及绿色铸造的评价方法和指标体系等方面予以体现。

目前我国许多铸造企业都在不断加强基础建设能力和自主创新能力,加大企业技术改造力度,提高企业工艺和装备水平;加大企业自主研发力度,提高企业技术创新水平;“产、学、研、用”结合,形成产业联盟;完善标准体系,加快标准贯彻实施;技术研发能力显著增强;产品与产业结构调整力度加大;环境保护与劳动安全明显改观;人才培养工作得到进一步加强;铸件产品质量逐步提高;铸件总产量持续平稳增长。

三、我省铸造行业目前存在的主要问题

我省铸造行业在全国改革开放、持续发展的大好形势下,有了长足的发展,目前依然存在一些亟需逐步解决的问题。

(一)、铸件产品粗放型的多,大型化、轻量化、精确化的铸造产品少。许多铸造企业的基础建设能力和自主创新能力都比较差。省内许多主机生产企业都从外省配套供应铸件。

(二)、很多铸造企业生产设备陈旧,企业一直在微利润状态下运行,缺乏设备更新攺造的能力;还有一些铸造企业进行设备更新攺造,或者创新上新工艺技

术设备,事前缺乏有效的充分论证与综合评估,事后工艺技术管理不配套,致使设备投入长期达不到不预期的效益。

(三)、人才短缺。企业竞争说到底是人才的竞争,而铸造行业人才缺乏的根本原因则是待遇低、工作环境差,因而从事铸造技术的专业人才缺少,而我省又有部分铸造技术专业人员选择在外省工作。铸造企业人才匮乏和后继无人的问题已相当严重,必须尽快下大力气培养人才。

(四)、很多铸造企业作业环境恶劣,铸造厂生产技术落后、工艺水平低,铸件能耗和原材料消耗高,国内的铸造能耗约为铸造发达国家的2倍。我国以每万元的GDP能耗作为衡量能耗指标,机械制造业平均为0.18tce/万元,铸造业为

0.8tce/万元,是机械制造业中高能耗作业,是强力推行降耗的主要对象。

(五)、政府产业政策引导与扶持的力度不够。一汽工程师何明必写信给胡锦涛主席与温家宝总理,“关于中国铸造业发展的若干建议汇报”中提出九“最”:铸造地位最重要、条件最艰苦、技术最复杂、水平最落后、利润最低值、工薪最低、人员素质差、资金最困难、政府关注和优惠政策最不到位。希望国家重视铸造业,支持铸造业发展。此“汇报”胡锦涛主席与温家宝总理看后,批转给国家发改委。国家发改委主任张国宝批示:铸造是机械制造业的头一道工序,是提供高质量毛坯的基础……。铸造是技术含量很高,技术进步很快的专业……请工业司牵头,约高技术司、铸造协会、教育部、机械联合会研究一次……提出一个振兴铸造业的方案。

四、促进我省铸造行业持续发展

我省铸造行业一直是我国铸造大省之一,历来就有比较雄厚的产业基础与人才优势。我省是工程机械、轨道交通、汽车等产业的强省与大省,有强劲的铸件配套需求,为我省铸造业发展提供了坚实的基础。我们要以铸造行业“十二五”发展规划为指导,认真展开铸造行业准入工作,调整铸件产品结构,不断提升铸件产品质量,加强本省铸件配套能力,就能赶上河北、河南等省的发展速度,重新回到我国铸件产量前十地位。为了促进我省铸造行业持续发展,必须要努力做好以下几项工作:

(一)、铸造企业要不断提升自身的基础建设能力和自主创新能力,有针对性、实用性地合理采用新技术新工艺,提升企业的市场竞争力。铸件产品生产转型定型要准确,发展方向要明确,以市场为导向,做精做强适应自身生产能力发展的

铸件。不能做万能铸造厂,什么都想做,结果什么铸件都做不长久。

(二)、铸造企业要注重循环经济,把清洁生产和废弃物的综合利用融为一体,按照“资源—产品—消费—再生资源”的闭环式流动进行生产。减少生产中各种原材料的消耗量,如铸件重量每减轻1%,不但可以节材,而且能降低能耗约1%~2%;铸件成品率每提高1%,则每吨钢液可多生产6~8kg铸钢件,节电10~15kw/h。

(三)、加强铸造行业管理,按工业和信息化部的文件精神,认真做好铸造行业准入工作。淘汰一批耗能大、污染严重、铸件质量差、规模小而又整改不到位的企业。扶持一批依据准入标准整改合格而又有发展前途的中小铸造企业。树立与表彰一批我省铸造行业的重点骨干企业作为铸造行业发展的标杆企业。

(四)、发挥铸造企业集群优势,扶持与发展现有的铸造专业园区。我省新出台的《湖南省通用航空产业发展规划》,要建立株洲、长沙三个航空专业产业园区,2020年实现航空产业1500亿元,要求实现70%的配套设备、零部件在省内采购,为我省航空产业铸造发展创造了机遇。结合我省的汽车产业、工程机械、轨道交通等支柱产业,有必要建立与这些行业相对接的有特色、高标准的铸造生产工业园或者专业铸件生产集群地,提高我省主机产品的铸件产品质量与配套的整体水平。

(五)、培养铸造专业人才。以铸造协会、相关院校和铸造专家相结合,建立我省铸造专业人才培训机制。依据铸造企业的需求,培训铸造企业管理人员、铸造技术人员和铸造生产岗位工作人员,提高我省铸造行业从业人员的整体素质。

(六)、目前国家十分重视专业化智库建设,最近提出了《关于加强中国特色新型智库建设的意见》。我省铸造行业也很有必要组织建立铸造专家团队,由省铸造协会协调,由院校、科研机构、企业中的优秀科技人员和社会实践中的铸造专家组织构成,以“产、学、研、用”相结合,为促进我省铸造行业的持续发展、铸造企业的更新攺造、新产品研发、技术攻关、新工艺的应用等等项目进行技术咨询服务。

(七)、加大政府对铸造行业的政策扶持力度。之前,为支持铸造业发展,自1994年起至2006年,我国先后五批对部分铸造企业给予增值税先征后退的优惠政策。最近,宁波市也出台了征收差别电价为手段,给列入国家工信部《铸造行业准入条件》铸造厂家的单位用电税收下降10 %优惠,并给予每家企业20万元的奖励。我省可以探讨为铸造企业技术创新、科研开发、重点产品升级换代、提

升省内铸件配套等方面出台相应激励与扶持政策。并重点扶持一些有相当水平的专业铸造骨干企业、加速企业自主创新能力,提高铸件质量和企业综合效益。

我省铸造行业的发展任重而道远,在省政府及各部门的指导与扶持下,铸造行业的同仁们一定不懈努力、奋勇拼搏,促使我省铸造业不断创新、持续发展,成为我国高质量、高品位的铸件产品生产强省。

2014 11 04 修改稿

参考文献

1、铸造行业“十二五”发展规划

2、姜不居--中国铸造业的长远发展规划思路与措施的研究

3、中国铸造协会--2013年中国铸件产量发布

十三五铸造行业发展规 划及前景分析 Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998

十三五中国铸造行业发展规划及前景分析 “十二五”以来,我国铸造行业持续平稳发展,但增速显着放缓,与其他国民经济各行业一样进入到了发展的新常态。 我国铸造行业发展现状如何,面临哪些主要问题“十三五”期间,我国铸造行业的发展趋势如何行业发展的指导思想、战略、目标和主要任务是什么哪些相关政策和措施将会出台日前,中国铸造协会全文发布了《铸造行业“十三五”发展规划》(以下简称《规划》)。 重点发展任务直指行业难题 《规划》指出了我国铸造行业面临的主要问题:铸造行业仍然存在大量落后产能,多数领域产能过剩加剧,少数领域关键铸件尚不能满足主机要求,质量和品牌意识不强,粗放式发展方式没有根本转变。铸造行业标准体系不适应市场经济运行下的需求,职业教育与培训体制不适应行业发展的需要。 为了适应制造强国战略,把我国建设成为铸造强国,铸造行业在“十三五”期间面临的转型发展任务十分艰巨。因而,《规划》提出了铸造行业在“十三五”期间的重点任务。 一、是加快淘汰铸造行业落后产能。继续深入推进铸造行业准入制度的实施,通过国家铸造行业准入管理的产业政策引导,加强环保及淘汰落后产能政策的制定,推进地方相关产业发展配套政策实施,通过市场驱动,积极化解铸造行业产能过剩矛盾,引导产能向优势产能集中。 二、是重点攻克一批高端装备制造业关键铸件制造的“瓶颈”。特别是攻克能源动力、轨道交通、航空航天等领域需要的关键铸件核心铸造技术,攻克工程机械高压力、大流量高端液压铸件等基础铸件的制造。 三、是关键共性技术研究和优先发展重大技术装备。为提升我国铸造行业的技术水平,提高铸件产品质量,重点要在材料、生产、工艺、质量检验及修复、节能减排及资源再生循环利用、工程模拟及信息化、智能制造等方面开展一批关键共性铸造技术研究。同时,在先进自动化铸造设备、废砂再生、高效节能熔炼设备、铸造3D打印设备等领域突破一批重大技术装备的研制与应用。 四、是推动铸造行业创新驱动发展。推进以企业为主体、以市场为导向、产学研用相结合的技术创新体系建设,继续支持行业研究机构的发展,大力提升中国绿色铸造研究院等新型研究机构的建设水平。在分行业或专题领域继续培育一批如压铸技术、耐磨材料、精密铸造等行业关键共性技术研究机构、产业联盟和协同创新工作平台的建设,推动铸造行业创新发展。 建立完善的科技成果信息共享平台,加快科技成果转化和产业化进程,推

据铸造行业现状了解,中国境内已经形成四个集聚趋势比较明显的铸造产业基地,它们分别是:中国铸造之乡-河北泊头,江南铸都-湖南嘉禾,中国汽车铸件出口基地-河南林州,中国耐磨铸件之都-安徽宁国等为代表的铸造产业集群发展基地。现对2014-2015年我国铸造行业概况及现状分析。 产业集聚发展能够聚合产业内和产业上下游企业的能量,形成一个能量巨大的产业能量环,以集聚的大量能量带动产业内部的企业发展。产业集聚具有诸多的优势,铸造产业已经深刻的认识到产业集聚对于推动铸造产业发展具有的重要意义。 一、铸造行业十年十大成就 1.铸件产量连续11年居世界首位 2010年我国铸件总产量已达3960万吨,产值超过4000亿元,铸造厂点约3万家,从业人员约200万人。 2.铸件进出口企稳回升 我国每年铸件出口总量点铸件总产量的8%左右。原来一些需要进口的铸件,现在可以自己制造。只有极少数高端铸件需要进口,铸件的进口数量,占我国铸件出口量的1.5%。 3.企业规模逐步增大

我国铸造企业数量比世界其他国家铸造企业的总和还要多,但企业的平均产量远低于发达国家,甚至低于一些发展中国家。目前这种状态正在渐渐改善,我国铸造企业的平均规模正逐步增大。 4.铸件质量明显提高 一是铸件内、外废品率有了明显下降;二是某些类别铸件的尺寸精度、表面 粗糙度、材质力学性能和耐热、耐蚀、抗磨等重要质量指标达到了国际一流水平;三是出口铸件的技术档次、质量、品种和数量都有大幅度提高,某些原来依靠进口的重要铸件已实现国产化。 5.铸造企业技术水平有较大提高 近十年来,国内已有一批铸造企业在规模和技术水平上接近和达到世界一流企业水平,并在国际竞争中取得明显优势。 6.铸造用原辅材料商品化程度大幅度提高 近年来,铸造用原辅材料的生产和供应已成为一个单独的产业。国内一些大型铸造原辅材料生产企业不仅在国内有举足轻重的地位,同时也向其它国家出口。 7.国产铸造设备占有率和模具的制造水平有显著提高 国内原有的铸造设备制造厂加上一批新兴的公司通过技术引进、消化吸收、自主创新的方式,生产了许多性价比高的铸造装备,基本满足了国内高端铸件生产企业需求,同时出口量呈逐年增加的态势。 铸造模具制造业也得到快速发展。浙江象山、江苏无锡等地已成为我国铸造模具的制造中心。一些复杂铸件的模具在国内均可制造。 8.铸造企业的专业化水平进一步提升 近年来,不少铸造企业加快了专业化步伐,致力于开发高技术含量、自主技术绝窍的产品。专业化生产优越性得到进一步体现。 9.“绿色铸造”理念得到强化

新材料行业发展趋势 与传统材料相比,新材料产业具有技术高度密集,研究与开发投入高,产品的附加值高,生产与市场的国际性强,以及应用范围广,发展前景好等特点,其研发水平及产业化规模已成为衡量一个国家经济,社会发展,科技进步和国防实力的重要标志,世界各国特别是发达国家都十分重视新材料产业的发展。下面是有关于新材料行业发展趋势的分析,一起来看看。 中国新材料产业发展前景分析新材料作为二十一世纪三大关键技术之一,是高新技术发展的基础和先导,已成为全球经济迅猛增长的源动力。 随着科学技术发展,人们在传统材料的基础上,根据现代科技的研究成果,开发出新材料。新材料按组分为金属材料、无机非金属材料(如陶瓷、砷化镓半导体等)、有机高分子材料、先进复合材料四大类。按材料性能分为结构材料和功能材料。结构材料主要是利用材料的力学和理化性能,以满足高强度、高刚度、高硬度、耐高温、耐磨、耐蚀、抗辐照等性能要求;功能材料主要是利用材料具有的电、磁、声、光热等效应,以实现某种功能,如半导体材料、磁性材料、光敏材料、热敏材料、隐身材料和制造原子弹、氢弹的核材料等。新材料在国防建设上作用重大。例如,超纯硅、砷化镓研制成功,导致大规模和超大规模集成电路的诞生,使计

算机运算速度从每秒几十万次提高到每秒百亿次以上;航空发动机材料的工作温度每提高100℃,推力可增大24%;隐身材料能吸收电磁波或降低武器装备的红外辐射,使敌方探测系统难以发现等等。 在新材料产业中分布情况 21世纪科技发展的主要方向之一是新材料的研制和应用。新材料的研究,是人类对物质性质认识和应用向更深层次的进军。 信息材料是最活跃的新材料领域,微电子材料在未来10~15年仍是最基本的信息材料,集成电路及半导体材料将以硅材料为主体,化合物半导体材料及新一代高温半导体材料共同发展。光电子材料将成为发展最快和最有前途的信息材料,主要集中在激光材料、高亮度发光二极管材料、红外探测器材料、液晶显示材料、光纤材料等领域。 XX年,在“国家半导体照明工程”计划的推动下,我国半导体照明产业发展加速,关键技术取得突破,蓝光功率型LED芯片发光效率达到90mW,处于国际先进水平;封装的功率型白光LED发光效率超过30lm/W,达到国际先进水平。建立了上海、大连、厦门、南昌4个国家半导体照明产业化基地,民营资本投资近37亿元人民币,我国LED产业迎来了快速发展的时期。 XX年我国推出了激光电视样机,技术水平达到国际先进。

铸造发展历程 铸造是将金属熔炼成符合一定要求的液体并浇进铸型里,经冷却凝固、清整处理后得到有预定形状、尺寸和性能的铸件的工艺过程。铸造是现代机械制造工业的基础工艺之一。 铸造是人类掌握比较早的一种金属热加工工艺,已有约6000年的历史。中国约在公元前1700~前1000年之间已进入青铜铸件的全盛期,工艺上已达到相当高的水平。中国商朝的重875公斤的司母戊方鼎,战国时期的曾侯乙尊盘,西汉的透光镜,都是古代铸造的代表产品。 早期的铸件大多是农业生产、宗教、生活等方面的工具或用具,艺术色彩浓厚。那时的铸造工艺是与制陶工艺并行发展的,受陶器的影响很大。 中国在公元前513年,铸出了世界上最早见于文字记载的铸铁件—晋国铸型鼎,重约270公斤。欧洲在公元八世纪前后也开始生产铸铁件。铸铁件的出现,扩大了铸件的应用范围。例如在15~17世纪,德、法等国先后敷设了不少向居民供饮用水的铸铁管道。18世纪的工业革命以后,蒸汽机、纺织机和铁路等工业兴起,铸件进入为大工业服务的新时期,铸造技术开始有了大的发展。 进入20世纪,铸造的发展速度很快,其重要因素之一是产品技术的进步,要求铸件各种机械物理性能更好,同时仍具有良好的机械加工性能;另一个原因是机械工业本身和其他工业如化工、仪表等的发展,给铸造业创造了有利的物质条件。如检测手段的发展,保证了铸件质量的提高和稳定,并给铸造理论的发展提供了条件;电子显微镜等的发明,帮助人们深入到金属的微观世界,探查金属结晶的奥秘,研究金属凝固的理论,指导铸造生产。 在这一时期内开发出大量性能优越,品种丰富的新铸造金属材料,如球墨铸铁,能焊接的可锻铸铁,超低碳不锈钢,铝铜、铝硅、铝镁合金,钛基、镍基合金等,并发明了对灰铸铁进行孕育处理的新工艺,使铸件的适应性更为广泛。 50年代以后,出现了湿砂高压造型,化学硬化砂造型和造芯,负压造型以及其他特种铸造、抛丸清理等新工艺,使铸件具有很高的形状、尺寸精度和良好的表面光洁度,铸造车间的劳动条件和环境卫生也大为改善。 20世纪以来铸造业的重大进展中,灰铸铁的孕育处理和化学硬化砂造型这两项新工艺有着特殊的意义。这两项发明,冲破了延续几千年的传统方法,给铸造工艺开辟了新的领域,对提高铸件的竞争能力产生了重大的影响。

中国铸造模具行业发展现状及趋势是怎样的 “十五”期间中国铸造巿场呈现良好趋势,2005年全国铸件总 量达到1800万吨左右,球墨铸件在总产量中的比重提高到20%-25%,即320万-400万吨;随着轿车产量的增加,有色铸造件产量接近200 万吨;今后国际巿场需求也将保持高速增长态势,全球对中国铸件的 年需求量约为4000万吨左右,其中球墨铸铁和有色合金铸件需求量 增长迅速,铸造模具产值将超过百亿元人民币。 一、国内外铸造模具企业比较 全国铸造模具生产企业,大体可以分成以下几类:第一类为铸造模具专业厂(包括合资和独资企业),这些企业设备先进,技术优良,是铸造模具行业的主力;第二类是铸造专业厂的模具车间;第三类是 近年来发展迅速的私营和民营模具厂,这类企业规模不大,数量众多,各有分工,协同作战,分布在江浙、广东一带,其中有些厂已 经具备了一定的实力;第四类是兼做铸造模具的其他一些模具厂。总之,铸造模具生产企业呈多元化,并向高水平发展,这也是中国经 济发展带来的必然趋势。 国外发达国家的模具厂大体分为独立的模具厂和隶属于一些大的集团公司的模具厂,一般规模都不大,但专业化程度高,技术水平高,生产效率极高。 国外模具企业一般不超过100人,多数在50人以下。在人员结 构上,设计、质量控制、营销人员超过30%,管理人员在5%以下。 年人均产值超过100万元人民币,最高能达到200多万元人民币。 国内模具企业中一些私营、合资企业人员结构和国外差不多,但一 些国企的人员结构还不尽合理,在年人均产值上差距还很大,多数 在10~20万元人民币,少数能达到40万元人民币。 国外模具企业对人员素质要求较高,技术人员一专多能,一般能独立完成从工艺到工装的设计;操作人员具备多种操作技能;营销人

国内外铸造技术发展现状 铸造成型是制造复杂零件的最灵活的方法。先进铸造技术的应用给制造工业带来了新的活力。为数众多的软件问世和计算机技术的迅独猛发展使得为生产在几何形状、尺寸、使用性能等方面都符合要求的铸件提出确切可靠的信息成为可能。铸造厂在其用户进行产品设计和开发阶段就能成为后者在CAD层次上一个有力的伙伴。与此同时,铸造厂也遇到了来自铸造行业内部和外部的巨大挑战。或许可以说,处于世纪之交的各国铸造厂都把下述四项目标作为自己的主要任务:1.提高铸件质量和可靠性,生产优质近终形铸件; 2.加强环保,实现可持续性发展; 3.降低生产成本; 4.缩短交货期。 不言而谕,其中第一项是最重要的,如果不能生产出优质铸件,其它目标就无从谈起。 一.信息技术在铸造生产中得到广泛应用 由计算机、网络技术、传感技术、人工智能等所构成的信息技术近年来在铸造生产中得到更为广泛的应用。这正在改变着铸造生产的面貌。可以说,现代铸造技术的主要特征就是将传统的铸造工艺与信息技术溶于一体。

铸件充型和凝固模拟在世界各国铸造厂中得到越来越多的实际应用。据不完全统计,仅仅包括MAGMASOFT、AFS SOLIDFICATION SYSTEM(3D)在内的欧美八种软件共已销售出1200多套。 为了优化铸造厂的生产组织和车间设计,铸造工作者已经着手对铸造生产过程进行仿真研究。人们可以通过在屏幕上进行整个铸造厂或其中某一局部的生产,以找出其中的薄弱环节,提出优化生产组织和车间设计的方案。这已在美国、瑞典的一些铸造厂中得到应用,取得了良好结果。德国Laempe公司、Honttinger 公司、西班牙Loramandi公司等对其用户的制芯工段也进行三维仿真的实现优化设计。 造型、制芯过程的数值模拟正在成为国际铸造界关注的前沿领域之一。清华大学、日本新东工业等对湿型粘土砂紧实过程进行了数值模拟。德国亚琛工业大学、清华大学等正在对射芯过程进行数值模拟。 计算机网络技术的发展改变了铸造厂进行管理和经营的方式。例如,美国福特汽车公司的铸造部位于底特律郊区,它通过互联网与其所管辖的分别位于美国、加拿大、英国、澳大利亚、新西兰境内的多家铸造厂进行技术管理、策划扩建或技术革新,并解决各厂的关键技术问题。又如,隶属于法国Valfond集团的位于德国萨尔布吕肯的Halberg铸造厂,通过互联网与其所生产发动机铸件的用户厂、模具供应厂、大学及研究机械进行联系从而大大缩短了新产品开发周期,提高了在市场上的竞争能力。

2015年新材料行业分 析报告 2014年12月

目录 一、稀土永磁材料 (4) 1、我国是稀土永磁材料的生产和消费大国 (4) 2、我国稀土出口量逐年增加,而出口金额持续下降 (5) 3、我国是粘结钕铁硼磁体的主要产地 (6) 4、政策密集发布表明国家对稀土行业的重视 (8) 5、增量应用主要来自于新能源汽车和变频设备 (9) 6、重点公司 (11) (1)厦门钨业 (11) (2)盛和资源 (12) (3)中科三环 (12) (4)正海磁材 (12) 二、高温合金材料 (13) 1、制造航空航天发动机的重要金属材料 (13) 2、技术壁垒高、认证体系严格促成寡头垄断 (14) 3、重点公司 (16) (1)钢研高纳 (17) (2)炼石有色 (17) (3)抚顺特钢 (18) (4)久立特材 (18) 三、3D打印材料 (19) 1、3D打印优点鲜明,应用广泛 (19) 2、3D打印行业将持续高增长 (20) 3、金属3D打印发展前景广阔 (21) 4、重点公司 (22) (1)银邦股份:3D 打印业务渐入佳境 (22) (2)亚太科技 (23) 四、石墨烯材料 (23)

1、石墨烯在材料属性方面极为优越 (23) 2、电子材料是目前石墨烯最具吸引力的应用领域 (25) 3、目前各国都在积极进行石墨烯的研究和专利布局 (27) 4、重点公司 (29) (1)烯碳新材 (29) (2)中国宝安 (30) (3)金路集团 (30) (4)华丽家族 (31) (5)力合股份 (32) (6)乐通股份 (32) (7)中泰化学 (32) (8)中超电缆 (32)

铸造行业发展情况调研报告Investigation report on the development of foundry industry 汇报人:JinTai College

铸造行业发展情况调研报告 前言:调研报告是以研究为目的,根据社会或工作的需要,制定出切实可行的调研计划,即将被动的适应变为有计划的、积极主动的写作实践,从明确的追求出发,经常深入到社会第一线,不断了解新情况、新问题,有意识地探索和研究,写出有价值的调研报告。本文档根据调研报告内容要求展开说明,具有实践指导意义,便于学习和使用,本文档下载后内容可按需编辑修改及打印。 为全面摸清铸造行业发展情况,加快机电泵业配套产业发展,提升壮大机电泵业主导优势产业,推进产业结构调整,区中小企业局深入镇办、企业进行了详细调研,现将调研结果报告如下: 一、基本情况及特点 铸造工业是获得机械产品毛坯的主要方法,是机械制造工业的重要基础,是国民经济的基础工业之一。我区铸造产品广泛应用于泵业、减速机、其他机械设备等领域,铸件在许多机械产品中所占比例较大,铸件重量占整机重量的比例很高,在泵类机械中达50%-60%。根植于老工业基地的铸造业,随着老工业区的转型,近年来我区铸造业也在发生着悄然的转变,形成了一定的产业规模。截止底,全区配套泵业、减速机、其他机械企业132家,从业人员3500余人,总资产4.7亿元,固定资产原值

2.亿元。,全区铸造业铸件产量为14万吨,产值为7.3亿元,利润4700万元,上交税金2750万元。其中铸铁件11.8万吨,铸钢件1.8万吨,铸合金件吨。 主要特点有以下几点: (一)配套能力逐步增强。近几年来,我区的铸造业依托配套机电泵业,特别是在泵业集群的带动下,产业配套能力不断增强,加快了产业聚集发展。目前全区铸造行业,配套泵业企业达33家,配套减速机企业55家,配套电机及其他机械设备企业44家。从产值来推算,估计全区泵业集群配套率在50%左右,减速机集群配套率在80%以上。我区铸造产品总量的80%以上提供给本区泵类、减速机及其他机械设备厂家,近20%的其他铸造产品,除了满足本省市需求外,还销售到上海等省市区。 (二)铸件生产企业规模比较小。我区规模以上铸造企业29家,占总数的20%,而产值却占66%。产值过1000万元以上企业8家,实现产值3亿元,占整个行业40%以上,总资产1.85亿元,占行业总资产的38%。年产在5000吨以上的铸造企业仅有5家,占企业总数的4%,年产在1000吨以上的铸造企业有30家,占企业总数的23%,人均年生产铸件40吨,

新材料行业发展前景新材料行业分析 行业政策新材料一般指新出现的具有优异性能和特殊功能的材料,或是传统材料改进后性能明显提高和产生新功能的材料。新材料产业是国民经济各行业特别是战略性新兴产业发展的重要基础,新能源、节能环保和新能源汽车等六大战略性新兴产业几乎都需要新材料的支持。加快培育和发展新材料产业,对于战略性新兴产业发展,保障国家重大工程建设,促进传统产业转型升级,构建国际竞争新优势具有重要的意义。 2021年10月8日《国务院关于加快培育和发展战略性新兴产业的决定》,文指出,根据战略性新兴产业的特征,立足中国国情和科技、产业基础,现阶段重点培育和发展节能环保、新一代信息技术、生物、高端装备制造、新能源、新材料、新能源汽车等产业。 2月22日,中国首部新材料产业发展规划——《新材料产业“十二五”发展规划》由工业和信息化部正式发布。《规划》,提出将着力推动先进高分子材料、新型无机非金属材料、高性能复合材料、前沿新材料等六大新材料升级换代和自主创新,到“十二五”末,新材料产业规模总产值达到2万亿元,年均增长率超过25%,实现我国由材料大国向材料强国的战略转变。“十二五”期间,特种金属功能材料、高端金属结构材料、先进高分子

材料、新型无机非金属材料、高性能复合材料和前沿新材料将是我国重点发展的新材料品种。 行业现状经过几十年奋斗,我国新材料产业从无到有,不断发展壮大,在体系建设、产业规模、技术进步等方面取得明显成就,为国民经济和国防建设做出了重大贡献,具备了良好发展基础。 新材料产业体系初步形成。我国新材料研发和应用发端于国防科技工业领域,经过多年发展,新材料在国民经济各领域的应用不断扩大,初步形成了包括研发、设计、生产和应用,品种门类较为齐全的产业体系。 新材料产业规模不断壮大。进入新世纪以来,我国新材料产业发展迅速,2021年我国新材料产业规模超过6500亿元,与 20xx年相比年均增长约20%。其中,稀土功能材料、先进储能材料、光伏材料、有机硅、超硬材料、特种不锈钢、玻璃纤维及其复合材料等产能居世界前列。 部分关键技术取得重大突破。我国自主开发的钽铌铍合金、非晶合金、高磁感取向硅钢、二苯基甲烷二异氰酸酯(MDI)、超硬材料、间位芳纶和超导材料等生产技术已达到或接近国际水平。新材料品种不断增加,高端金属结构材料、新型无机非金属材料和高性能复合材料保障能力明显增强,先进高分子材料和特种金属功能材料自给水平逐步提高

我国铸造企业的现状与未来发展 1。中国铸造业现状 中国是当今世界上最大的铸件生产国家,据资料介绍,我国铸造产品的产值在国民经济中约占1%左右。最近几年,铸件进出口贸易增长较快,铸件的产量已达到9%左右。我国铸造厂点多达2万多个,铸造行业从业人员达120万之多。“长三角”地区的铸件产量占全国的1/3,该地区主要以民营企业为主,汽车和汽车零部件行业的发展有力地拉动了铸造行业的发展。万丰奥特是亚洲最大的铝合金车轮企业,年产值超过10亿元,出口额达6000美元。昆山富士和机械有限公司生产汽车发动机和制动系统的铸件,年产量达4万t,销售收入5。5亿元。华东泰克西是一个先进的现代化气缸体铸件生产企业,具有年产100万件轿车气缸体铸件能力。山西是铸造资源大省,有丰富的生铁、煤炭、铝镁、电力、劳力资源、使山西的铸造产业有得天独厚的优势,具有500个铸造企业,80%为民营企业。山西国际、河津山联、山西华翔年产量分别达4万t、2万t、12万t。“东三省”有一汽集团、哈飞集团等骨干汽车企业带动了汽车铸件产量的增长。一汽集团铸造公司,已经形成40万t铸件的生产能力。辽宁北方曲轴有限公司,到“十一五”末将形成年产15万台发动机、100万件曲轴、产值20亿的曲轴生产基地。“珠江三角洲”压铸行业发达,有700多个压铸企业,年产量达20万t。东风日产、广州本田、广州丰田和零部件企业有力带动了压铸业的发展,轿车气缸体、气缸盖的压铸件产量逐年增长。 2。国外铸造业现状 近几年来,全球铸造业持续增长,2004年铸件产量比上一年度增长8。4%,中国生产铸件2242万t,全球排名第一,比上一年增长23。6%。全球十大铸件生产国的产量与增长率见表1。从表1可见,2004年中国的铸件产量约占全球铸件产量的1/4。巴西铸件产量增长最快,达到25。8%。增长率超过2位数的国家有巴西、中国、墨西哥、印度,都是发展中国家。而发达国家的铸件增长率普遍较低。美国铸件产量自2000年以来,已经退居到第2位。2004年美国铸件总产量为1231万t,其中灰铁件占35%、球铁件占33%、铸钢件占8。4%、铝合金件占16%。从需求上看,球铁铸件和铝铸件的需求在增长。2003年进口铸件占总需求的15%,进口铸件的价格比美国国内低20%~50%。近年来因铸造环保要求高、能源消耗大、劳动力昂贵等原因,美国大型汽车公司生产普通汽车铸件的铸造厂纷纷关闭,逐步将铸件的生产转向中国、印度、墨西哥、巴西等发展中国家。日本的铸造业不景气,其从业人员在减少。2004年日本铸件总产量为639万t,其中灰铁件占42%、球铁件占30%、铸钢件占4%、铝合金件占21%。从需求上看,球铁铸件和铝铸件的需求在增长。日本铸造界在技术创新方面作其真空压铸的铸件中硅耐热球铁等材料。高减振铸铁材料、开发了球型低膨胀铸造砂、了大量工作,能焊接和热处理,半固态铸造生产用于汽车铝轮毂,提高了强度和伸长率。镁合金压铸进一步发展,并取代重力铸造,其性能提高,成本降低。 3。汽车铸造技术的发展方向 汽车技术正向轻量化、数值化、环保化方面发展。据有关资料报道,汽车自重每减少10%,油耗可减少5。5%,燃料经济性可提高3%-5%,同时降低排放10%左右。铸件轻量化主要有两个途径。一是采用铝、镁等非铁合金铸件,美国2003年统计有2/3的铝铸件用于汽车上,每车达到107kg。二是减小铸件壁厚、设计

铸造生产是获得机械产品毛坯的主要方法之一,是机械制造工业的重要基础,在国民经济中占着相当重要的位置。在许多机械中,铸件重量占整机重量的比例很高:内燃机80%,拖拉机65%-80%,液压件、泵类机械50%-60%。作为我国支柱产业正在大力发展的汽车工业其心脏部分—— 八大件几乎全部由铸造成而成;冶金、矿山、电站等重大关键设备需求优质的重大型铸件另外国民经济的基础设施和人民生活也需要大量铸件,输水(气)管道则需要各种尺寸的高韧性球墨铸铁管。 据不完全统计,我国的铸造企业约有24000家,与发达国家相比企业多,专业化程度低,集约化程度低,劳动生产率也较低。 整体现状 2016年国家围绕装备制造业的“调整与振兴”、“自主创新”等方面出台了一系列政策,这为轴承铸造行业的可持续发展提供了良好的政策环境;国家发展战略性新兴产业等一系列政策,为高档轴承发展提供了新的机遇。 我国铸造行业面临的主要问题:铸造行业仍然存在大量落后产能,多数领域产能过剩加剧,少数领域关键铸件尚不能满足主机要求,质量和品牌意识不强,粗放式发展方式没有根本转变。铸造行业标准体系不适应市场经济运行下的需求,职业教育与培训体制不适应行业发展的需要。总的来看,2016年间,铸造行业在国内、国际市场需求将会稳步上升。不过,铸造行业也迎来了结构调整和转型升级的关键时期。企业必须加快转变发展方式,才能在市场竞争中处于优势地位。 临汾市尧都区的“铸造地位” 铸造业是山西典型的资源型地区临汾市的传统优势产业,也是其主导产业之一。传统产业转型升级是资源型经济转型的突破口和着力点。山西省因有丰富的煤、铁资源,自古以来铸造生产就比较发达,其铸造产量一直在我国铸造业排名前列,是我国铸造大省之一。山西省铸件企业集群重点集中在大型电站铸件、特种铸造、气冲铸造、汽车发动机缸体缸盖、汽车配件铸件、车用壳芯铸造等行业门类,其中,临汾市作为重要的铸造群,其企业大多分布在尧都区。据统计,山西省到2017年生产能力控制在800万吨,实现销售收入500亿元,形成一批具有较强竞争力的大型企业集团和各具特色的铸造产业集群。全山西省形成1个年销售收入20亿元以上,3个年销售收入10亿元以上,10个年销售收人5亿元以上的铸造骨干企业。

国内外铸造新技术发展现状及趋势 2008-7-14 面对全球信息、技术空前高速发展,机械制造业尤其是装备制造业的现代化水平高速提升,中国(这里只讲大陆的情况,不包括台湾和港澳地区)铸造业当清醒认识自己的历史重任和与发达国家的现实差距,大胆利用人类文明的最新成果,认清“只有实现高新技术化才能跟上时代步伐”的道理,机智地把握现代铸造技术的发展趋势,理智地采用先进适用技术,明智地实施可持续发展战略,立足现实又高瞻远瞩,以振兴和发展中国铸造业的累累硕果来奠定中国现代工业文明进程的坚实基础。 1.发达国家铸造技术发展现状 发达国家总体上铸造技术先进、产品质量好、生产效率高、环境污染少、原辅材料已形成商品化系列化供应,如在欧洲已建立跨国服务系统。生产普遍实现机械化、自动化、智能化(计算机控制、机器人操作)。 铸铁熔炼使用大型、高效、除尘、微机测控、外热送风无炉衬水冷连续作业冲天炉,普遍使用铸造焦,冲天炉或电炉与冲天炉双联熔炼,采用氮气连续脱硫或摇包脱硫使铁液中硫含量达0.01%以下;熔炼合金钢精炼多用AOD、VOD等设备,使钢液中H、O、N达到几个或几十个10-6的水平。 在重要铸件生产中,对材质要求高,如球墨铸铁要求P≯0.04%、S≯0.02%,铸钢要求P、S均≯0.025%,采用热分析技术及时准确控制C、Si 含量,用直读光谱仪2~3分钟分析出十几个元素含量且精度高,C、S分析与调控可使超低碳不锈钢的C、S含量得以准确控制,采用先进的无损检测技术有效控制铸件质量。 普遍采用液态金属过滤技术,过滤器可适应高温诸如钴基、镍基合金及不锈钢液的过滤。过滤后的钢铸件射线探伤A级合格率提高13个百分点,铝镁合金经过滤,抗拉强度提高50%、伸长率提高100%以上。 广泛应用合金包芯线处理技术,使球铁、蠕铁和孕育铸铁工艺稳定、合金元素收得率高、处理过程无污染,实现了微机自动化控制。 铝基复合材料以其优越性能被广泛重视并日益转向工业规模应用,如汽车驱动杆、缸体、缸套、活塞、连杆等各种重要部件都可用铝基复合材料制作,并已在高级赛车上应用;在汽车向轻量化发展的进程中,用镁合金材料制作各种重要汽车部件的量已仅次于铝合金。 采用热风冲天炉、两排大间距冲天炉和富氧送风,电炉采用炉料预热、降低熔化温度、提高炉子运转率、减少炉盖开启时间,加强保温和实行微机控制优化熔炼工艺。在球墨铸铁件生产中广泛采用小冒口和无冒口铸造。铸钢件采用保温冒口、保温补贴,工艺出品率由60%提高到80%。考虑人工成本高和生产条件差等因素而大量使用机器人。由于环保法制严格(电炉排尘有9国规定100-250mg/m3、冲天炉排尘,11国规定100-1000mg/m3,或0.25-1.5kg/t铁液;砂处理排尘,8国规定100-250mg/m3。),铸造厂都重视环保技术。 在大批量中小铸件的生产中,大多采用微机控制的高密度静压、射压或气冲造型机械化、自动化高效流水线湿型砂造型工艺。

中国铸造模具行业发展现状及趋势 本文在对国内外铸造模具企业进行对比后,着重研讨了铸造模具的设计、制造技术和铸造模具用材。文章最后部分展望了进展前景,指出中国铸造模具的进展空间还相当大,将有更多的模具企业走上专而精的道路。 “十五”期间中国铸造巿场出现良好趋势,2005年全国铸件总量达到1800万吨左右,球墨铸件在总产量中的比重提高到20%-25%,即320万- 400万吨;随着轿车产量的增加,有色铸造件产量接近200万吨;今后国际巿场需求也将保持高速增长态势,全球对中国铸件的年需求量约为4000万吨左右,其中球墨铸铁和有色合金铸件需求量增长迅速,铸造模具产值将超过百亿元人民币。 一、国内外铸造模具企业比较 全国铸造模具生产企业,大体能够分成以下几类:第一类为铸造模具专业厂(包括合资和独资企业),这些企业设备先进,技术优良,是铸造模具行业的主力;第二类是铸造专业厂的模具车间;第三类是近年来进展迅速的私营和民营模具厂,这类企业规模不大,数量众多,各有分工,协同作战,分布在江浙、广东一带,其中有些厂差不多具

备了一定的实力;第四类是兼做铸造模具的其他一些模具厂。总之,铸造模具生产企业呈多元化,并向高水平进展,这也是中国经济进展带来的必定趋势。 国外发达国家的模具厂大体分为独立的模具厂和隶属于一些大的集团公司的模具厂,一样规模都不大,但专业化程度高,技术水平高,生产效率极高。 国外模具企业一样不超过100人,多数在50人以下。在人员结构上,设计、质量操纵、营销人员超过30%,治理人员在5%以下。年人均产值超过100万元人民币,最高能达到200多万元人民币。国内模具企业中一些私营、合资企业人员结构和国外差不多,但一些国企的人员结构还不尽合理,在年人均产值上差距还专门大,多数在10~20万元人民币,少数能达到40万元人民币。 国外模具企业对人员素养要求较高,技术人员一专多能,一样能独立完成从工艺到工装的设计;操作人员具备多种操作技能;营销人员对模具的了解和把握专门深。国内模具企业分工较细,缺乏综合素养较高的人员。 国外模具企业CAD/CAM/CAE技术的应用比较广泛,逆向工程、快速原型制造铸造模具使用也比较多。国内模具企业中一些骨干厂家在这方面和国外差距差不多不大,有些差不多达到国外水平,但一些中小型模具企业与国外的差距依旧专门大。只是在模具材料方面,随着国外技术的引进和中国自身研发能力的提高,差距在逐步缩小。在模具的价格和制造周期上,国外模具价格一样是国内模具的5~

新材料行业发展现状 新材料企业应改变研究力量分散、隔绝的现状,重组研究力量,避免重复投资、重复研究,推进新材料技术的研究。下面是有关于新材料行业发展现状的内容,欢迎阅读。 我国新材料产业的发展现状及前景分析近年来,在政策扶持下,我国新材料产业发展迅速,对实施创新驱动发展战略起到了积极作用。但目前来看,新材料产业竞争力依旧薄弱,核心关键材料对外依存度仍较高。未来,还需要进一步加强政策性引导、改善市场化环境。 材料行业是一国工业体系的基础,新材料的研发则关系着高新技术产业和新兴产业的发展。正因此,我国多次出台针对性政策鼓励发展新材料产业。 然而,材料领域的一大特点是研发投入大、研发周期长,因此尽管国家大力支持,但实际情况并不乐观,关键新材料自给率仍堪忧。 除了核心关键新材料自给率不高,也出现某些领域过剩的担忧。例如,多晶硅、碳纤维、锂电子等热门新材料出现扎堆,部分地区陷入结构性过剩窘境。 对此,未来可以试着打造国际一流的新材料创新高地,以吸引更多专业人才。同时,落地相关产业扶持政策,完善政策引导机制。 新材料被认为是21世纪最具发展潜力的领域之一,其

重要性不言而喻。特别是我国经济结构面临转型升级,更需要新材料产业做支撑,为制造业和实体经济发展奠定基础,前景十分乐观。 据中投顾问产业研究院发布的《中国新材料行业市场前瞻与投资战略规划分析报告》数据显示,我国新材料产业产值已从XX年的6500亿元增至XX年的16000亿元,年均增速达25%。 可以预见,未来几年内,新材料产业仍将处于黄金发展期,产值保持快速增长,年均增速有望维持在20%以上,发展空间巨大。 与此同时,随着家政策支持力度持续加大,新材料产业市场潜力逐步释放。到2020年,新材料产业有望成为国民经济的先导产业。 另外,新能源汽车、可穿戴设备、航天军工等新兴领域蓬勃发展,也将进一步刺激新材料产业的增长,加快核心关键材料的突破。 总的来说,新材料产业前景大好。但是目前竞争力薄弱,亟待多措并举完善制度,发挥市场主体作用,助力新材料产业发展。如此才能实现《“十三五”国家战略性新兴产业发展规划》目标,即到2020年重大关键材料自给率达到70%以上。 中国新材料产业发展趋势与策略新材料作为21世纪三

铸造技术的现状发展与对策 铸造是金属成形的一种最主要方法,它是热加工的基础。铸造的历史与华夏文明的历史一样悠久,我们的祖先在4000多年前就铸造出了“三星堆”那样精美的青铜器,其技术水平令人叹为观止,然而到了现代,作为全球铸件产量第一大国,中国的铸造水平却落后于发达国家。 一、我国铸造业的概况 我国铸件产量从2000年起超越美国已连续6年位居世界第一,其中2004年为2242万吨,2005年估计为2600万吨,铸件年产值超过2500亿元,铸件产量占世界总产量的1/4之多,已成为世界铸造生产基地。根据全球主要铸件生产国2004年的产量统计可以看出,十大铸件生产国可分为两类。一类是发展中国家,虽然产量大,但铸件附加值低,小企业多,从业人员队伍庞大,黑色金属比重大。另一类是发达国家,如日本、美国及欧洲等,他们采用高新技术主要生产高附加值铸件。 发达国家总体上铸造技术先进、产品质量好、生产效率高、环境污染小、原辅材料已形成系列化。欧洲已建立跨国服务系统,生产实现机械化、自动化、智能化。生产过程从严执行技术标准,铸件废品率约为2%—5%。重视用信息化提升铸造工艺设计水平,普遍应用软件进行充型凝固过程模拟和工艺优化设计。 从批量和劳动生产率看,欧、美、日的优势很大,日本的劳动生产率是人均年产铸件140吨,我国估计约为20吨,相差7倍。我国人工成本低于1美元/小时,与发达国家相差几十倍,因而出口铸件具有优势。但近年来材料价格猛涨,使我国出口铸件在材料成本方面的优势消失殆尽。在产品质量和档次方面,我们远落后于发达国家。近年我国铸件出口虽有所增长,但出口只占我国总产量的97%,占世界铸件市场流通量不到8%,总体增速缓慢,表现为质量较差、价格低。长期以来,出口的铸件以中低档产品为主,各类管件、散热器、厨具及浴具占到36%。一些出口铸件虽可达到国际标准,但要达到欧美客户标准还有距离。 在国内,铸造业是关系国计民生的重要行业,是汽车、石化、钢铁、电力、造船、纺织、装备制造等支柱产业的基础,是制造业的重要组成部份。在机械装备中,铸件占整机重量的比例很高,内燃机占80%、拖拉机占50%—80%、液压件、泵类机械占50%—60%。汽车中的关键部件几乎全部铸造而成;冶金、矿山、电站等重大设备都依赖于大型铸锻件,铸件的质量直接影响着整机的质量和性能。 我国铸造生产企业主要分布在东部,西部产量较少。目前全国铸造企业约有24000家、从业人员约120多万。从产业结构看,既有从属于主机生产厂的铸造分厂或车间,也有专业铸造厂,还有大量的乡镇铸造厂。就规模和水平而言,既有工艺先进、机械化程度高、年产数万吨铸件的大型铸造厂,如重型行业、汽车行业、航空工业的一些先进的铸造厂;也有工艺落后、设备简陋、手工操作,年产铸件百余吨的小型铸造厂。 二、我国铸造业存在的问题

新能源与新材料产业发展现状 及工作设想 新能源与新材料产业部

目录 一、新区新能源与新材料产业发展现状 (3) (一)新能源与新材料产业基础 (3) (二)新能源与新材料产业布局 (11) (三)项目推进情况和重点推进项目的落地选址 (12) 二、新能源与新材料产业初步认识 (15) (一)新能源与新材料概念的界定 (15) (二)新能源产业发展现状 (16) (三)新材料产业发展现状 (19) (四)新区产业发展优势 (20) 三、工作设想 (22) (一)新能源与新材料产业定位 (22) (二)新能源与新材料产业发展重点 (22) 1、总部类 (24) 2、研发类 (25) 3、产业链关键环节的重点企业 (27)

4、光伏建筑一体化应用 (29) (三)打造产业集群 (30) 1、光伏太阳能装备制造示范基地 (31) 2、光电建筑应用示范区 (31) (四)产业发展建议 (31) 1、对于新能源与新材料产业认识的前瞻性 (31) 2、对于新能源与新材料产业促进的扶持性 (32) 3、明确产业发展的基础空间 (32) 4、加强分布式太阳能发电应用的规划工作 (33) 新能源与新材料产业发展现状及工作设想一、新区新能源与新材料产业发展现状 (一)新能源与新材料产业基础 根据统计,目前新区现有新能源与新材料企业74家,其中大兴区相关企业32家(见表1),开发区相关企业42家,初步形成了风力发电(见表2)、燃料电池(见表3)、太阳能光伏(见表4)、环保设备(见表5)四大领域。新能

源与新材料产业实现工业产值34亿元和90亿元,占大兴区工业总产值的7.8%,税收的5.7%。占开发区工业总产值的4.5%,税收的2.1%。 开发区从1992年建区以来一直坚持高端发展定位,2009年万元GDP能耗为0.16吨标煤,远低于全国国家级开发区和北京市的平均水平。先后成为国家工业节水示范园区、ISO14000国家环境管理示范区、国家太阳能光伏产业集中应用示范园。 从目前已入区企业的运营情况来看,新能源与新材料产业科技含量高、资金投入大、与相关产业的融合度高,对技术突破和经济发展带动明显。新区已经具备一定的产业基础,风电、光伏等产业链集群雏形初步显现。

铸造业的发展(一) 发展概论 中国是世界的鋳造大国,据有关部门统计,我国2010年的鋳件产量达3960万吨,其中灰鋳铁1900万吨,球墨鋳铁990万吨,可锻鋳铁60万吨,鋳钢530万吨,鋳铜70万吨,鋳铝380万吨,其他30万吨连续十年铸件产量居世界首位。经过最近几年的技术引进和设备引进,掌握大型鋳件的核心鋳造技术,已经能生产航天.航空.冶金.水电.火电.核电.石化.船舶…等多种高技术含量高精度的大型鋳件,如大型水轮机上冠.下环.叶片,核电站不锈主泵泵体.火电高压缸体.大型厚板轧机机架.1.85万吨油压机的横梁.25万吨船舶的螺旋桨…等大型鋳件,最大的鋳钢件520吨,替代了进口,我国已从鋳造大国迈向鋳造强国。首先必须当今的铸造市场有正确的分析,顺应市场的走向,在企业技术改造和产品的升级换代要有超前理念和意识,正确确认企业的市场定位,牢牢把握住企业的发展方向,才能使企业顺应市场的发展而发展,在千变万变的市场经济中立于不败之地。 第一铸铁市场 在2010年的3960万吨总产量中,铸铁件包括灰铁件、球铁件和可锻铸铁共2950万吨,占总产量的74.5%,铸铁市场仍然铸造市场的主

市场。 铸铁件对于人类文明社会的进程中,曾经发挥巨大的作用。但是近年来由于受能源,劳动力价格和环境的等综合因素的因素的影响,西方工业发达国家的各种铸铁产量有明显下降,铸铁被归入古老的一类,被看作是“走向衰微,对人类失去利用潜力”的材料。 然而,美国Lopet和Stefenescu教授在第65届世界铸造大会上提出不同的看法,他们认为铸铁仍然属未来的基础合金,灰铁和球铁件在个种工程应用中具有其他材料无可代替的各种优越性,适用于许多工程,至今仍然是各种工程材料的重要材料。如今,世界铸铁行业发展呈如下趋势: 1-1发达国家增速减慢,发展中国家增速加快。 美国从1981年1388万吨降至2002年1181万吨,日本略有下降,德国持平。 以中国为代表的发展中国家却以高速发展,中国的铸铁件产量从1981年的500万多吨增加到2002年1626万吨,到2010年已是2950万吨,连续十年居世界首位。其主要原因是作为汽车、建筑、机械和能源等支柱产业在我国高速发展的结果。从整个世界的发展趋势来看发达国家发展速度减慢而发展中国家却高速增长。 1-2 铸铁件的技术进步增强铸铁的生命力。 ,现代化的铁水净化处理技术,现代化球墨铸铁处理技术,现代化蠕化处理技术,电子计算机技术、现代化检测技术、热处理技术、低合金

新材料产业“十二五”发展规划 目录 前言0矚慫润厲钐瘗睞枥庑赖賃軔朧。 一、发展现状和趋势0聞創沟燴鐺險爱氇谴净祸測樅。 (一)产业现状0残骛楼諍锩瀨濟溆塹籟婭骒東。 (二)发展趋势1酽锕极額閉镇桧猪訣锥顧荭钯。 二、总体思路 3彈贸摄尔霁毙攬砖卤庑诒尔肤。 (一)指导思想3謀荞抟箧飆鐸怼类蒋薔點鉍杂。 (二)基本原则4厦礴恳蹒骈時盡继價骚卺癩龔。 (三)发展目标4茕桢广鳓鯡选块网羈泪镀齐鈞。 三、发展重点 6鹅娅尽損鹌惨歷茏鴛賴縈诘聾。 (一)特种金属功能材料6籟丛妈羥为贍偾蛏练淨槠挞曉。 (二)高端金属结构材料7預頌圣鉉儐歲龈讶骅籴買闥龅。 (三)先进高分子材料 9渗釤呛俨匀谔鱉调硯錦鋇絨钞。 (四)新型无机非金属材料11铙誅卧泻噦圣骋贶頂廡缝勵罴。 (五)高性能复合材料 12擁締凤袜备訊顎轮烂蔷報赢无。 (六)前沿新材料 14贓熱俣阃歲匱阊邺镓騷鯛汉鼉。 四、区域布局 15坛摶乡囂忏蒌鍥铃氈淚跻馱釣。 五、重大工程 17蜡變黲癟報伥铉锚鈰赘籜葦繯。 (一)稀土及稀有金属功能材料专项工程17買鲷鴯譖昙膚遙闫撷凄届嬌擻。(二)碳纤维低成本化与高端创新示范工程17綾镝鯛駕櫬鹕踪韦辚糴飙钪麦。(三)高强轻型合金材料专项工程18驅踬髏彦浃绥譎饴憂锦諑琼针。

(四)高性能钢铁材料专项工程错误!未定义书签。猫虿驢绘燈鮒诛髅貺庑献鵬缩。(五)高性能膜材料专项工程19锹籁饗迳琐筆襖鸥娅薔嗚訝摈。 (六)先进电池材料专项工程19構氽頑黉碩饨荠龈话骛門戲鷯。 (七)新型节能环保建材示范应用专项工程20輒峄陽檉簖疖網儂號泶蛴镧釃。 (八)电子信息功能材料专项工程20尧侧閆繭絳闕绚勵蜆贅瀝纰縭。 (九)生物医用材料专项工程21识饒鎂錕缢灩筧嚌俨淒侬减攙。 (十)新材料创新能力建设专项工程21凍鈹鋨劳臘锴痫婦胫籴铍賄鹗。 六、保障措施 21恥諤銪灭萦欢煬鞏鹜錦聰櫻郐。 (一)加强政策引导和行业管理21鯊腎鑰诎褳鉀沩懼統庫摇饬缗。 (二)制定财政税收扶持政策22硕癘鄴颃诌攆檸攜驤蔹鸶胶据。 (三)建立健全投融资保障机制22阌擻輳嬪諫迁择楨秘騖輛埙鵜。 (四)提高产业创新能力22氬嚕躑竄贸恳彈瀘颔澩纷釓鄧。 (五)培育优势核心企业23釷鹆資贏車贖孙滅獅赘慶獷緞。 (六)完善新材料技术标准规范23怂阐譜鯪迳導嘯畫長凉馴鸨撟。 (七)大力推进军民结合23谚辞調担鈧谄动禪泻類谨觋鸾。 (八)加强资源保护和综合利用23嘰觐詿缧铴嗫偽純铪锩癱恳迹。 (九)深化国际合作交流24熒绐譏钲鏌觶鷹緇機库圆鍰缄。 附件:新材料产业“十二五”重点产品目录