第三章汽车车身设计开发技术与方法 3.1车身设计方法学 3.1.1车身设计开发要紧工作内容及流程(程序) 1)车身总布置设计及安全法规计算校核(或三维数字虚拟样机Archetype) 2)造型设计 3)三维曲面和造型面设计 4)1:5或1:4 模型及1:1外模型制作或数控加工(或三维数字模型) 5)1:1内模型(或三维数字模型) 6)1:1发动机舱模型(或三维数字模型) 7)1:1地板模型(或三维数字模型) 8)测量与曲面光顺 9)白车身结构详细设计(BIW) (9.1)1:1外模型光顺后数据分块 (9.2) 车身设计断面的定义与尺寸确定 (9.3) 密封结构确定与密封件选择

(9.4) 确定分块线 (9.5) 与车身有关的设计硬点的确定 (9.6) 左右侧围设计(A, B, C, D柱设计, 前后翼子板设计) (9.7) 顶盖设计(外板, 横梁与纵边梁设计) (9.8) 发动机前围板设计 (9.9) A柱下段设计 (9.10) 发动机舱与前轮包设计 (9.11) 前后灯具设计(反射面与灯具厂共同设计) (9.12) 格栅设计 (9.13) 前围板设计 (9.14) 前保险杠设计 (9.15) 地板总成设计(前中后) (9.16) 后门总成设计 (9.17) 前门总成设计 (9.18) 尾门总成设计 (9.19) 前发动机罩设计 (9.20)前风当总成设计

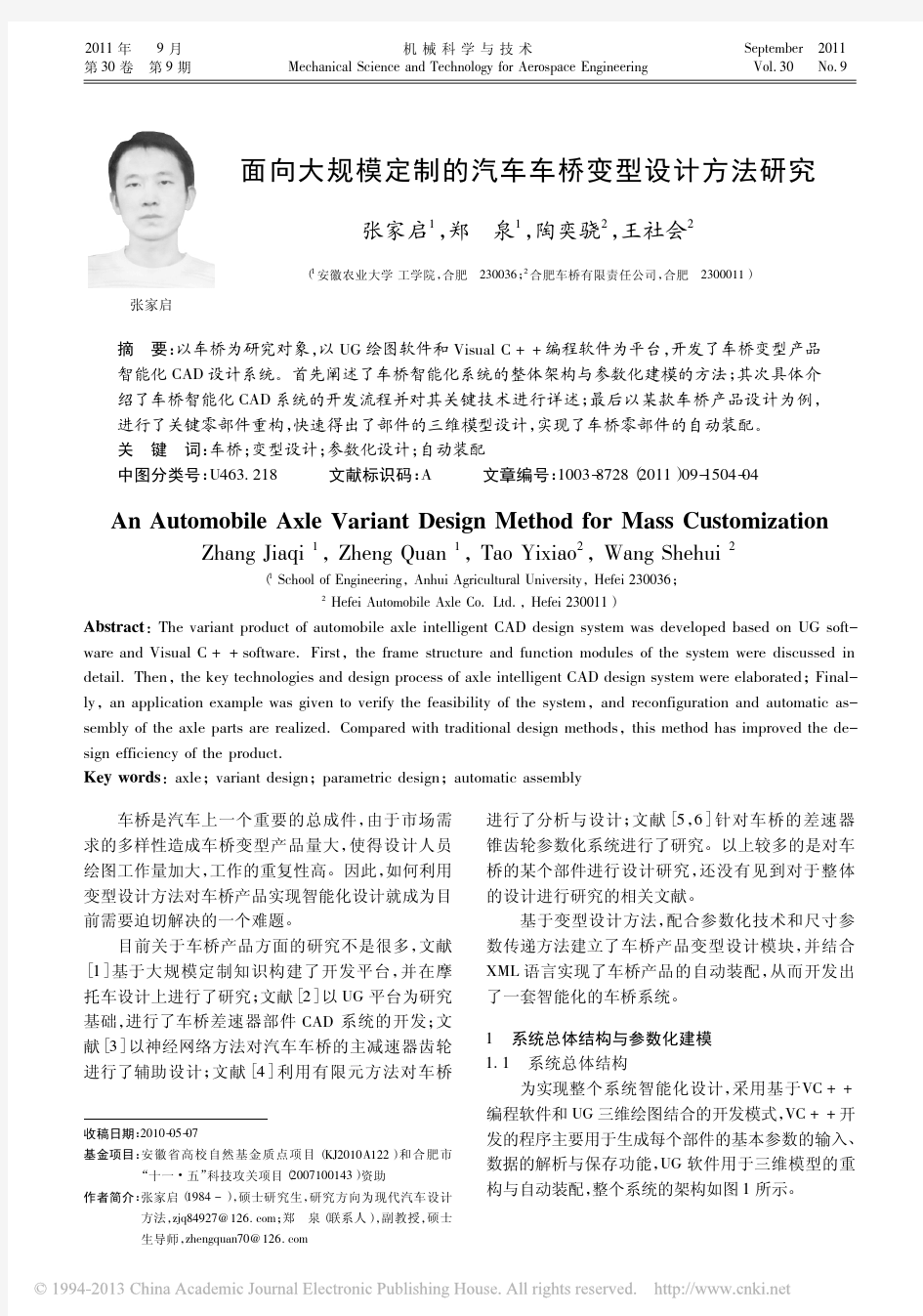

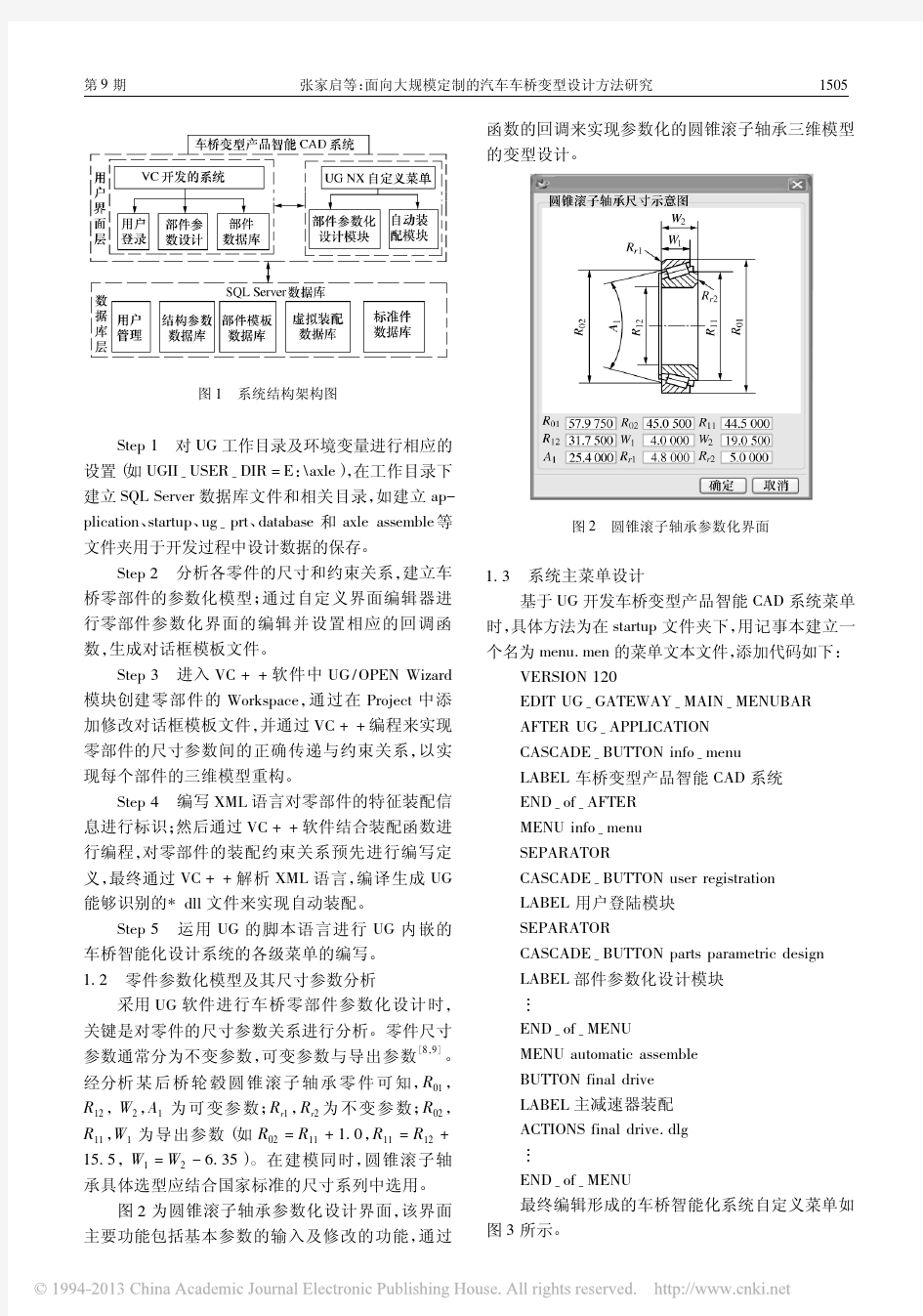

10)内饰、外饰设计 11)先行车, 螺钉车或概念车的(Prototype)试制,第二轮试验样车(定型车)试制 12)碰撞与结构分析及结构优化设计 13)成型过程仿真 14) 模具与工艺工装设计 如图3.1.1为车身详细设计时期面向对象的产品模型(OPM)并 行设计流程图 T21: CAD T22: DFA可装配设计 T23: CAE T24: 评审 T25: DFM 可制造设计 T26: CS 碰撞仿真 IM21: 输入产品模型,请求详细设计 OM21: 向下游预公布零部件信息 OM22: 输出 DFA结果 OM23: 输出CAE结果 OM24: 输出同意或修改概要设计建议 OM25: 输出DFM结果输出 OM26: CS结果 图3.1.1 汽车车身并行详细设计OPM模型

一绪论 1.1客车乘客门类型选择 乘客门是客车的重要组成部分,是乘客上下车的通道,对客车的整体造型也起着重要的协调作用。客车外形是影响客车性能的一个重要因素。乘客门是车身外形的一个组成部分,它不仅与客车的动力性、经济性密切相关,而且直接影响客车外形的美观与动感。随着车速的不断提高,客车的空气动力性问题越来越突出。过去我国采用较多的是折叠式车门,由于车门内陷而增加了汽车的空气阻力,产生风流噪声,而且由于车门缝隙大,密封困难,在形式中产生强烈的振动噪声和漏尘,从而严重影响乘坐舒适性。导槽滚轮式乘客门虽然无内陷,但是在车身侧壁有导槽。因此,在的许多高档旅游客车和长途豪华客车上出现了一种使车身表面平整光滑的乘客门,外摆门成为代表乘客门发展的一种趋势。近年来,伴随着出城乡人民群众生活水平的不断提高和高速公路建设的完善,我国中、高档客车取得了长足的发展,外摆门已经在我国客车生产中得到广泛应用。 1.1.1客车乘客门主要结构形式 客车乘客门的结构形式主要有3种:折叠式、外摆式、内摆式。 1.折叠式乘客门:打开时呈折叠形式,是各种客车普遍采用的传统形式的乘客门。具有单轴2页和双轴4页2种形式。 2.外摆式乘客门:又称外开平移式乘客门。外摆式乘客门在关闭时,其外侧与车身外侧面平齐,密封效果、美观性好,占用车内空间小,使得踏步空间大更好布置,便于乘客上下车,也便于和车身曲线配合,以降低风阻,减小风噪,近年来不仅在中、高档城间客车上普遍采用,且在城市客车上也得以推广应用,具有很好的实用性。外摆门具有单摆和双摆2种形式,单摆式的较常见。 3.内摆式乘客门:又称内开回移式乘客门。内摆式乘客门是乘客门中开启后净开度最大的一种,方便乘客上下车,尤其适用于城市客车。内摆式乘客门的门扇在开启后会占用车内空间,这也使得它在高档豪华客车上的应用受到限制,较常见于城市客车中,外摆式乘客门也具有单摆和双摆2种形式。 1.1.2 外摆门的优点 在本题目中要求的中型客车中选用外摆门,它与折叠式乘客门相比有以下优

汽车设计课程设计说明 书 题目:汽车驱动桥的设计 姓名:张华生 学号:2009094643020 专业名称:车辆工程 指导教师:伍强 日期:2011.11.28-2011.12.04

一主减速器设计 主减速器是汽车传动系中减小转速、增大扭矩的主要部件,它是依靠齿数少的锥齿轮带动齿数多的锥齿轮。对发动机纵置的汽车,其主减速器还利用锥齿轮传动以改变动力方向。由于汽车在各种道路上行使时,其驱动轮上要求必须具有一定的驱动力矩和转速,在动力向左右驱动轮分流的差速器之前设置一个主减速器后,便可使主减速器前面的传动部件如变速器、万向传动装置等所传递的扭矩减小,从而可使其尺寸及质量减小、操纵省力。 驱动桥中主减速器、差速器设计应满足如下基本要求: a)所选择的主减速比应能保证汽车既有最佳的动力性和燃料经济性。 b)外型尺寸要小,保证有必要的离地间隙;齿轮其它传动件工作平稳,噪音小。 c)在各种转速和载荷下具有高的传动效率;与悬架导向机构与动协调。 d)在保证足够的强度、刚度条件下,应力求质量小,以改善汽车平顺性。 e)结构简单,加工工艺性好,制造容易,拆装、调整方便。 3.1 主减速器结构方案分析 主减速器的结构形式主要是根据齿轮类型、减速形式的不同而不同。 3.1.1 螺旋锥齿轮传动 图3-1螺旋锥齿轮传动 按齿轮副结构型式分,主减速器的齿轮传动主要有螺旋锥齿轮式传动、双曲面齿轮式传动、圆柱齿轮式传动(又可分为轴线固定式齿轮传动和轴线旋转式齿轮传动即行星齿轮式传动)和蜗杆蜗轮式传动等形式。 在发动机横置的汽车驱动桥上,主减速器往往采用简单的斜齿圆柱齿轮;在发动机纵置的汽车驱动桥上,主减速器往往采用圆锥齿轮式传动或准双曲面齿轮式传动。 为了减少驱动桥的外轮廓尺寸,主减速器中基本不用直齿圆锥齿轮而采用螺旋锥齿轮。因为螺旋锥齿轮不发生根切(齿轮加工中产生轮齿根部切薄现象,致使齿

《总装配工艺》答案 一、填空题(每空1分) 1.总装车间所用风动工具输入气压在 0.4 ~ 0.6 MPa。 2.PBS指涂装车身存储系统。 3.汽车在下线前一般要加注制动液,冷却液,动转液,洗涤液等专用油液。 4.发动机两大机构指配气机构,曲柄连杆机构。 5.汽车车轮定位主要有前束,主销内倾,主销后倾,车轮外倾四个参数。 6.轮胎规格中,字母D表示直径,B表示胎宽。 7.HFC7240中,“7”表示汽车类型轿车“24”表示发动机排量。 8.汽车底盘通常由传动系,行使系,制动系,转向系等四部分构成。 9.用于线束加热的烘箱温度应在 50℃ ~ 60℃。 10.汽车VIN码一般由 17 位组成。 11.汽车悬架通常由弹性元件、减振器和导向机构组成。 12.总装配工艺作业指导卡包括工具,设备,辅材,技术要求等内容。 13.发动机五大系统指冷却,润滑,点火,起动,供给。 14.ABS指防抱死制动系统。 15.汽车空调装置由蒸发器,压缩机,冷凝器,储液干燥器等部分组成。 16.汽车通常由发动机,底盘,车身,电气设备四部分组成。 17.汽车一般配备车速里程表,燃油表,机油压力表,水温表等仪表。 18.汽车ECU指电子控制系统。 19.汽车悬架一般分为非独立和独立两大类。 20.发动机冷却方式有风冷和水冷两种。 21.4WD指全轮驱动的传动布置形式。 22.总装车间所用工具(按动力源)分为气动和电动两种类型。 23.发动机正常工作温度为 90 ~ 95 oC。 24.一般汽车产品型号由企业代号,车辆类型代号,主参数,产品序号四部分组成。 25、汽车总装配工艺设计应遵循先进,合理,经济,可靠的原则,达到良好的综合效果。 26、总装配工艺设计需要编制的工艺文件包括总装配工艺卡、车间工艺平面布置图、设备明细表、检查工艺卡、辅助材料消耗定额、工位清单以及工位器具清单,非标设备的设计任务书等。 27、常见的生产过程为工艺过程、检验过程、运输过程。 28、根据中华人民共和国行业标准《机械工厂年时基数设计标准》(JBJ2-95)的规定,年工作日为254天,每周工作5天,每天工作8小时。 29、生产节拍=年工作日×日工作时间×装配线开动率/生产纲领 30、通常情况下,轿车总装配生产线工位密度取2~3,卡车取4~6。 31、对于车速表的检测,GB7258-97作了明确的规定:车速表允许的误差范围为:+20%~-5%。 32、在进行总配工厂设计时,工人操作地宽度范围为0.7~1.2m。 33、装配联接可分为活动联接和固定联接两大类。 34、检测线使用的仪器设备必须满足国家标准,标准中规定侧滑试验台的精度为±0.2%m/Km。 35、在进行工厂设计时,车间内通道一般取2.5~4m。 36、根据悬架结构的不同,车桥分为整体式车桥和断开式车桥。 37、驱动桥由主减速器、差速器、半轴和桥壳等组成。 38、装配的生产组织形式有固定式装配和移动式装配。 39、进行汽车总装配工艺设计的依据是汽车的产品资料和生产纲领。 40、在进行工厂设计时,车间压缩空气总耗量,按每个使用点耗量综合的20%~40%计算 41、制动试验台按其结构原理可分为反力式试验台和惯性式试验台两类。

I 汽车设计- 车门把手设计规范模板XXXX发布

汽车车门把手设计规范 1.范围 本规范适用于XX公司汽车侧开式车门塑料外开把手(以下简称“外把手”),其他车门外把手(如:后背门把手)也可以参考使用。 2.术语 外开把手:装在汽车车门外侧,用来开启车门的装置。 3.规范性引用文件 下列文件对于本文件的应用是必不可少的,凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修订版)适用于本文件。 GB/ T 10125 人造气氛腐蚀试验盐雾试验 GB/T 12600 金属覆盖层、塑料上镍+铬电镀层 QC/T 625 汽车用涂镀层和化学处理层 4.外把手分类和结构 4.1 从外观看,外把手大致可以分为以下两种形式:翻转式和外拉式,如图1所示。 外把手的外观形式完全取决于造型,工程设计需满足造型。 因人的审美要求提高,近年来新开发了“隐藏锁芯”式把手。即取消左前门把手端盖锁芯圆孔,更改为可反复拆卸式端盖,需要用锁芯时候用机械钥匙片撬掉端盖即可(见图2) 翻转式外拉式 图1 外把手结构形式 4.2 从外把手与锁的连接方式看,可分为压杆连接和拉线连接,具体形式取决于锁体外开摇臂的要求以及锁体布置时摇臂与外把手摇臂旋转轴线的夹角。 4.3 外开把手组成部分 外拉式外把手包括:手柄外部,端盖,底座,大垫片,小垫片,摇臂及配重块和弹簧等,如图2所示:

图2 翻转式外把手包括:底座、掀盖、摇臂、垫片、销轴和弹簧等,如图3所示: 图3 以上为外把手的主要组成部分,具体到各车型会有所不同,但都是在这些结构上扩展而形成的,例如:外手柄扩展为上盖、下盖两部分,底座上设计有侧碰安全机构。 5.外把手人机要求

YC1090货车驱动桥的设计 汽车设计课程设计说明 书 题目:汽车驱动桥的设计 姓名:张华生 学号:2009094643020 专业名称:车辆工程 指导教师:伍强 日期:2011.11.28-2011.12.04

盐城工学院本科生毕业设计说明书2007 一主减速器设计 主减速器是汽车传动系中减小转速、增大扭矩的主要部件,它是依靠齿数少的锥齿轮带动齿数多的锥齿轮。对发动机纵置的汽车,其主减速器还利用锥齿轮传动以改变动力方向。由于汽车在各种道路上行使时,其驱动轮上要求必须具有一定的驱动力矩和转速,在动力向左右驱动轮分流的差速器之前设置一个主减速器后,便可使主减速器前面的传动部件如变速器、万向传动装置等所传递的扭矩减小,从而可使其尺寸及质量减小、操纵省力。 驱动桥中主减速器、差速器设计应满足如下基本要求: a)所选择的主减速比应能保证汽车既有最佳的动力性和燃料经济性。 b)外型尺寸要小,保证有必要的离地间隙;齿轮其它传动件工作平稳,噪音小。 c)在各种转速和载荷下具有高的传动效率;与悬架导向机构与动协调。 d)在保证足够的强度、刚度条件下,应力求质量小,以改善汽车平顺性。 e)结构简单,加工工艺性好,制造容易,拆装、调整方便。 3.1 主减速器结构方案分析 主减速器的结构形式主要是根据齿轮类型、减速形式的不同而不同。 3.1.1 螺旋锥齿轮传动 图3-1螺旋锥齿轮传动 按齿轮副结构型式分,主减速器的齿轮传动主要有螺旋锥齿轮式传动、双曲面齿轮式传动、圆柱齿轮式传动(又可分为轴线固定式齿轮传动和轴线旋转式齿轮传动即行星齿轮式传动)和蜗杆蜗轮式传动等形式。 在发动机横置的汽车驱动桥上,主减速器往往采用简单的斜齿圆柱齿轮;在发动机纵置的汽车驱动桥上,主减速器往往采用圆锥齿轮式传动或准双曲面齿轮式传动。 为了减少驱动桥的外轮廓尺寸,主减速器中基本不用直齿圆锥齿轮而采用螺旋锥齿轮。因为螺旋锥齿轮不发生根切(齿轮加工中产生轮齿根部切薄现象,致使齿

2.3、汽车造型技术与方法 2.3.1 汽车造型必需遵循的法则 (1) 汽车用户需求 用户就是上帝一直是各行各业服务的宗旨。同时不同民族具有其独特的文化背景。英国人比较保守、怀旧,法国人浪漫、幽雅,德国人稳重、敬业,意大利人热情、奔放。中国人喜欢传统与创新的结合.因此不同国家的汽车品牌具有自己的特色。此外,汽车车身的发展经历了几个时代的变迁。从粗糙的“马车”到火柴盒般的箱形汽车,再到很卡通的甲壳虫汽车,还有船型、鱼型、楔型,汽车的身材越来越好看,线条越来越代美。这就说明汽车造型和汽车设计必需满足用户的需求和民族文化。 (2) 法规需求 为保证汽车的安全形式和实用,各国汽车组织和政府颁布相关法规规定汽车的设计强制性标准、实用功能,确保汽车能满足各种形势下的需要。通常相关法规有汽车安全法规、汽车排放、汽车报废、质量认证和强制性检验法规等。与造型有关的是视野,前后保险杠,灯具,牌照尺寸和碰撞安全性等 (3) 技术进步 过去(1990年前),新型轿车从构思到试产一般要经历四至五年,1995年后,尤其现在运用了计算机,仅需要二年或更少的时间。这就说明了现代新技术的进步是汽车设计的有力支持和强劲的手段。CAD/CAE/CAM/PDM 软件的出现和使用使汽车的造型和设计进入一个新的历史时期。汽车设计手段不仅更加快捷和方便,也使原来不可能的设计方法成为可能。虚拟现实的设计技术模拟汽车的视觉效果以及汽车的操纵环境,大大降低了汽车设计过程中试制的费用,同时提高了汽车的设计质量和水平。CAD曲面光顺软件使汽车曲面质量有了质的提高,达到了A级曲面水平. 由于技术进步,造型设计可以通过数字化曲面构造,然后数控加工模型,在数控模型上少量修改便定型是未来汽车开发的主要形式,因为可以大大缩短开发时间,和提高开发质量. 2.3.2 汽车造型设计方法与步骤 (1) 造型设计内容与流程 造型设计的主要工作内容如表2.3.1所示

汽车门部件结构设计 概述 车门是汽车车身的主要部件之一,它不仅为司乘人员上下车提供方便 的条件,而且与整车动力性(空气动力性)、舒适性(风流噪声、密封等)和使用性能(开启方便灵活)等有着密切的关系,同时对整车造型起着协调作用,并直接影响车身外形的美观。 一、车门的结构型式——分类 现代汽车的车门结构型式很多,一般可按下述几种方式进行分类: 1.按运动形式,分为: ①旋转 式 向上旋转开启的车门。 近年轿车上出现的一种—c)翼开式前方旋转的车门; 近年轿车上出现的向上—b)垂直旋转式、内摆门等;常见的司机门、折叠门—a)水平旋转式②平移式——拉门、外摆式车门(外移门)等。

2.按结构,分为: ·无骨架式——车门由内外两部分冲压钣件组焊而成, 大部分司机门、折叠门均采用此结构; ·有骨架式——车门内外蒙皮焊接在骨架上——外摆式乘客门。 3.按门叶的数目,分为: ·单叶式(单扇门)——如司机门、安全门、单叶乘客门等; 平移式 旋转式·双叶式——乘客门) 双叶外移门(一前一后—平移式旋转折叠(两叶一组) —折叠式旋转式·四叶式——四叶式折叠门(两叶一组),主要用于城市客车。 各类车型的驾驶员用门,货车及轿车车门多为旋转式,开门方向可以向前(顺开),或往后(逆开)。顺开门在行车时较为安全。 平移门(外移门)主要用于客车的乘客门。 4.按有无运动轨道,分为: 有轨式、无轨式 二、对车门设计的要求

1.具有必要的开度,并能使车门停在最大开度上,以保证上、下车方便; 2.安全可靠。关闭时能锁住,行车或撞车时不会自动打开; 3.开关方便,操纵方便——升降玻璃,锁止等,或在低气压下(≤0.3MPa) 也能开启灵活; 4.具有良好的密封性——涉及密封胶条特性、设计精度、间隙大小、配 合精度等; 5.具有足够的刚度,不易变形下沉,行车时不振响; 6.制造工艺好,易于冲压成形,便于安装附件和维护调整; 7.外形上与整车协调; 8.操纵机构必须易于接近,便于调整保养。

四川汽车职业技术学院毕业设计(论文) 论文题目:中国重汽汽车车桥装配工艺 系别:汽车工程系 专业班级: 12级汽车制造与装配技术2班学生姓名:周星 指导教师:蹇欣洲 二O一五年五月十八日

目录 引言 (4) 1.汽车的基本原理 (4) 1.1什么是车桥? (4) 1.2汽车车桥的种类 (5) 1.3汽车驱动桥的功能和结构 (7) 2 重汽MCY13系列单级减速驱动桥 (8) 3 中国重汽汽车车桥工艺装配 (10) 3.1 驱动桥装配与调试工艺 (10) 3.2 驱动桥的总装配工艺过程 (12) 4 车桥装配工安全操作规程 (14) 5 近期国内汽车车桥的发展 (15) 5.1 AGV(Automated Guided Vehicle)车桥装配生产线 (15) 5.2 中国重汽车桥及配套产品质量改进双提升显成效 (16) 参考文献 (19) 致谢 (20)

浅谈汽车车桥装配工艺的发展趋势 ----中国重汽MCY13系列驱动桥 【摘要】随着自动化工业的发展,我国工业自动化已经取得了举世瞩目的成果。其中制造业的发展尤为迅速,已经成为推动我国经济迅速发展的核心力量和支撑性行业。汽车配件制造诸如汽车车桥焊装生产线也在逐渐向自动化方向发展,国内汽车配件企业生产线的自动化程度也在想赢的提高。为了满足人们的各种需求,汽车行业得到空前的发展。车桥作为汽车重要零件之一,车桥装配也是汽车最关键最重要的装配岗位之一,车桥的这些性能的保证就在制造的过程中工艺的合理性充分能解决车桥的性能,同时也必须得到制造企业充分重视。本文介绍了中国重汽汽车车桥的基本情况与生产装配工艺特点,以及车桥MCY13系列的功能和结构,以及它的工作原理和国内近期车桥的发展,并对车桥装配技术的发展趋势做了说明和展望。 【关键词】社会经济车桥装配工艺现状提高性能技术发展

第 1 章绪论 1.1 概述 乘客门是客车的重要组成部分,是乘客上下车的通道,对客车的整体造型也起着重要的协调作用。客车外形是影响客车性能的一个重要因素。乘客门是车身外形的一个组成部分,它不仅与客车的动力性、经济性密切相关,而且直接影响客车外形的美观与动感。随着车速的不断提高,客车的空气动力性问题越来越突出。过去我国采用较多的是折叠式车门,由于车门内陷而增加了汽车的空气阻力,产生风流噪声,而且由于车门缝隙大,密封困难,在形式中产生强烈的振动噪声和漏尘,从而严重影响乘坐舒适性。导槽滚轮式乘客门虽然无内陷,但是在车身侧壁有导槽。因此,在国外的许多旅游客车和长途客车上出现了一种使车身表面平整光滑的乘客门,这就是外摆式乘客门。近年来,内摆门和外摆门已经在我国客车生产中得到广泛应用。 1.2 乘客门的主要形式 客车乘客门的结构形式主要有3种:折叠式、外摆式、内摆式。 折叠式乘客门打开时呈折叠形式,是各种客车普遍采用的传统形式的乘客门。具有单轴2页和双轴4页2种形式。 外摆式乘客门又称外开平移式乘客门。外摆式乘客门在关闭时,其外侧与车身外侧面平齐,密封效果、美观性好,近年来不仅在中、高档城间客车上普遍采用,且在城市客车上也得以推广应用。具有单摆和双摆2种形式。 内摆式乘客门又称内开回移式乘客门。内摆式乘客门是乘客门中开启后净开度最大的一种,方便乘客上下车,尤其适用于城市客车。也具有单摆和双摆2种形式。 1.3 外摆乘客门的优缺点 本设计的题目是“八米高一级客车外摆乘客门设计”当然设计的重点应该放在外摆式乘客门上。外摆乘客门与折叠式乘客门相比的优点有:1.开度大,可以开启到门框宽度,有效利用门框空间,保证乘客上下车方便。2.具有良好的密封性,密封结构简单。3.开关方便、安全,操纵灵巧。4.刚性较好、不易变形下沉,行车时不易产生振动噪声。外形与整车协调,无凹陷,行车时空气阻力小,造型美观。5.由于外摆式车门驱动机构和锁止机构复杂,成本高;开启过程中外摆的幅度较大,有可能伤及等车的乘客。

23 汽车造型设计技术与方法 2.3.1 汽车造型必需遵循的法则 (1) 汽车用户需求 用户就是上帝一直是各行各业服务的宗旨。同时不同民族具有其独特的文化背景。英国人比较保守、怀旧,法国人浪漫、幽雅,德国人稳重、敬业,意大利人热情、奔放。中国人喜欢传统与创新的结合.因此不同国家的汽车品牌具有自己的特色。此外,汽车车身的发展经历了几个时代的变迁。从粗糙的“马车”到火柴盒般的箱形汽车,再到很卡通的甲壳虫汽车,还有船型、鱼型、楔型,汽车的身材越来越好看,线条越来越代美。这就说明汽车造型和汽车设计必需满足用户的需求和民族文化。 (2) 法规需求 为保证汽车的安全形式和实用,各国汽车组织和政府颁布相关法规规定汽车的设计强制性标准、实用功能,确保汽车能满足各种形势下的需要。通常相关法规有汽车安全法规、汽车排放、汽车报废、质量认证和强制性检验法规等。与造型有关的是视野,前后保险杠,灯具,牌照尺寸和碰撞安全性等 (3) 技术进步 过去(1990年前),新型轿车从构思到试产一般要经历四至五年,1995年后,尤其现在运用了计算机,仅需要二年或更少的时间。这就说明了现代新技术的进步是汽车设计的有力支持和强劲的手段。CAD/CAE/CAM/PDM 软件的出现和使用使汽车的造型和设计进入一个新的历史时期。汽车设计手段不仅更加快捷和方便,也使原来不可能的设计方法成为可能。虚拟现实的设计技术模拟汽车的视觉效果以及汽车的操纵环境,大大降低了汽车设计过程中试制的费用,同时提高了汽车的设计质量和水平。CAD曲面光顺软件使汽车曲面质量有了质的提高,达到了A级曲面水平. 由于技术进步,造型设计可以通过数字化曲面构造,然后数控加工模型,在数控模型上少量修改便定型是未来汽车开发的主要形式,因为可以大大缩短开发时间,和提高开发质量. 2.3.2 汽车造型设计方法与步骤 (1) 造型设计内容与流程 造型设计的主要工作内容如表2.3.1所示

汽车车门设计 车门是车身上相对独立的总成,与车身组成一个有机的整体,因此,在车门的设计过程中,需要充分的考虑结构要素的完整统一和与车身其他相关要素的协调匹配。 1车门的类型和功能要求, 1.1 车门的类型 车门有多种类型,详见上表1,车门可分为车门本体和车门附件两部分,车门本体可归于白车身范畴,指作为一个整体涂漆,未装备状态的钣金焊接总成,包括车门内外板,内外腰线加强板,防撞梁,锁加强板和铰链加强板(有些采用激光拼焊门板无单独的锁加强板和铰链加强板),玻璃导轨等,是实现车门整体造型效果、强度、刚度及附件安装的基础框架。而附件则是为满足车门的各项功能要求,在白车身上装配的零件和总成,其中包括车门锁、铰链、限位器、玻璃、拉手、操纵扭、密封件及内外装饰件等。 1.2车门及附件的功能要求 车门的功能要求详见上表2。对车门总成的功能要求,一方面,车门作为车身结构中的重要组成部分,其造型风格、强度、刚度、可靠性及工艺等必须满足车身整体性能要求,另一方面,车门开关及上下车的方便性又是车门结构首要满足的要求,而车门结构自身的视野性、安全性、密封降噪等性能,又对整个车身结构影响较大,也是车门功能安全的重要组成部分。 车门附件的功能要求详见下表3。在表3中列出了车门主要附件的结构形式,功能要求等,其中铰链和门锁是车门承力件,开门时铰链受力,关门时铰链和门锁同时受力。因此,铰链、门锁的强度和刚度要求比较重要,车门限位器虽然不直接承受车门重量,但是起到了开关限位作用,与门锁和铰链在寿命、可靠性方面的要求应该一致。另外,玻璃升降器、锁操纵手柄、按钮等的可靠性也不能忽视,其他附件结构和功能一般也要与主要附件的要求一致。 2车门结构分析 2.1窗框形式和车门结构的关系 窗框的结构形式对车门的影响较大,可分为分体式车门和整体式车门、有窗框车门和无窗框车门,因此,在对车门结构进行分析时,车门窗框的结构形式和特点很关键。 2.1.1分体式车门及窗框结构 分体式车门的窗框结构通常为滚压型材,经成型焊接等工序后制成独立的窗框总成(E31结构),再与内板焊接,最后合成车门焊接总成。滚压型材的断面形式较多,但是主要的原理是相同的。一般滚压型材窗框断面应具备玻璃导轨并可以镶嵌玻璃导槽、密封条安

现代设计方法在汽车设计中的运用 1关于现代设计方法含义的简要阐述 据实践调查发现,与以往传统设计方法相较来说,现代设计方法具备鲜明层次特点。例如:以往传统汽车设计只能通过数学理论和动力系数获得最终设计方案,而现代设计方法可借助最先进电子设备, 准确找出设计期间存在的问题,进而利用计算机软件将其有效解决。随着社会经济的不断发展,越来越多先进电子设备开始应用到汽车设计中,通过对变速器和发动机的精准管控,不仅能极大简化汽车设计难度,还能尽可能在最短时间内提出一个相对完善设计方案[2]。经过反复实践CAD软件应用己逐渐趋于成熟化,拥有较多数据库,如汽车设计零件,甚至是较健全系统,在汽车设计过程中可根据自身实际需求选择恰当零件,借此极大缩短汽车设计时间。由此可知,将现代设计方法应用到汽车设计中不仅能缩短设计期限,提高汽车设计工作效率,确保设计具备适应性和经济性优势,还能确保设计完成的汽车更加满足汽车市场需求,推动我国汽车行业朝更好方向前进。 2现代设计方法在汽车设计中的具体应用 1)人机工程应用。通常可将该方面内容分为两点进行阐述。第一,汽车座持设计。在进行汽车造型设计时出现频率最高的便是座椅近似弧而设计形式,往往该种设计可对人体起到良好支撐作用,尤其是身体两侧和大腿部分。人体头部则可保证颈椎呈现自然放置状态, 避免因长时间停留对颈椎带来不利威胁。汽车结构设计期间应确保满足以下原则:①汽车座椅尺寸大小应根据人体尺寸严格把握,主要将舒适性放在首位;

②汽车座椅应具备调节功能,便于满足不同类型人乘坐需求;③根据座椅分布不均匀原则,可在座椅设计时重点考虑到人体背部和腰部支撑科学性。同时汽车座椅设计时还要保证位置和形状充分满足两个支撑点要求,其中一个支撐点设置在距离人体第4~5胸椎高度上,通常为肩靠,而第二个支撐点则需设置在腰部位置,通常为腰靠。其中肩靠设计可很好缓解乘坐人的颈椎压力,腰靠则能保证人体在正确坐姿情况下腰部曲线不发生任何变形情况,并且汽车座椅的采购选择还应尽可能具备无DU、耐用及阻燃等优势,因座椅材料是汽车的主要减震元件,所以为确保乘坐人员感受到舒适性应选择适宜靠背或是坐垫,进而为汽车操作舒适性提供良好保证,可为驾驶人员提供广阔视野范围。另外还应为汽车脚踏板等操作元件提供充足操作范围,进而便于更好满足其提出的便利性要求[2]。第二, 汽车设计过程中,方向盘大多都为圆盘形状,很符合人们的常规性使用习惯,直径大小在19mm?27mm之间,并且圆形盘还具备结构简单,工艺性能较佳及适应性较强等特点。同时方向盘上还包括众多使用功能,如车载电话、音响控制等,不仅能使驾驶人员在手不离开方向盘基础上顺利完成驾驶任务,还能避免因驾驶分心出现安全事故隐患。可能对汽车设计方向盘设置产生影响的三大要素如下:①汽车坐垫表面和方向盘之间的最短距离;②汽车方向盘最边缘位置到人体中心的最短距离;③方向盘最下边缘到人体大腿中心和汽车座椅靠背的最短距离等。2)虚拟技术应用。虚拟技术主要是指在进行汽车产品设计时, 确保整个 设计流程都能以计算机虚拟形式展现出来,进而能在计算机设备上实现 产品设计工作。例如:借助计算机技术可将汽车外观、形状及颜色等设 计完成,随后再利用计算机模拟手段选择合理汽车零件和设施设备,最

┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊ 一绪论 1.1客车乘客门类型选择 乘客门是客车的重要组成部分,是乘客上下车的通道,对客车的整体造型也起着重要的协调作用。客车外形是影响客车性能的一个重要因素。乘客门是车身外形的一个组成部分,它不仅与客车的动力性、经济性密切相关,而且直接影响客车外形的美观与动感。随着车速的不断提高,客车的空气动力性问题越来越突出。过去我国采用较多的是折叠式车门,由于车门内陷而增加了汽车的空气阻力,产生风流噪声,而且由于车门缝隙大,密封困难,在形式中产生强烈的振动噪声和漏尘,从而严重影响乘坐舒适性。导槽滚轮式乘客门虽然无内陷,但是在车身侧壁有导槽。因此,在的许多高档旅游客车和长途豪华客车上出现了一种使车身表面平整光滑的乘客门,外摆门成为代表乘客门发展的一种趋势。近年来,伴随着出城乡人民群众生活水平的不断提高和高速公路建设的完善,我国中、高档客车取得了长足的发展,外摆门已经在我国客车生产中得到广泛应用。 1.1.1客车乘客门主要结构形式 客车乘客门的结构形式主要有3种:折叠式、外摆式、内摆式。 1.折叠式乘客门:打开时呈折叠形式,是各种客车普遍采用的传统形式的乘客门。具有单轴2页和双轴4页2种形式。 2.外摆式乘客门:又称外开平移式乘客门。外摆式乘客门在关闭时,其外侧与车身外侧面平齐,密封效果、美观性好,占用车内空间小,使得踏步空间大更好布置,便于乘客上下车,也便于和车身曲线配合,以降低风阻,减小风噪,近年来不仅在中、高档城间客车上普遍采用,且在城市客车上也得以推广应用,具有很好的实用性。外摆门具有单摆和双摆2种形式,单摆式的较常见。 3.内摆式乘客门:又称内开回移式乘客门。内摆式乘客门是乘客门中开启后净开度最大的一种,方便乘客上下车,尤其适用于城市客车。内摆式乘客门的门扇在开启后会占用车内空间,这也使得它在高档豪华客车上的应用受到限制,较常见于城市客车中,外摆式乘客门也具有单摆和双摆2种形式。

(汽车行业)汽车单级主减速器及车桥设计指导书

第壹章课程设计的基本内容及要求 1.1课程设计的基本内容 本课程设计是根据给定的设计参数和要求,对某轻型货车整体式单级主减速器及驱动桥进行设计,设计的基本内容包括: 1)根据给定的设计参数及要求,对汽车主减速器进行详细的结构设计和参数计算; 2)对差速器、半轴、驱动桥壳等进行选型设计; 3)绘制出主减速器及驱动桥的装配图。 已知给定的设计参数和要求如下(范例): 第二章整体式单级主减速器设计 2.1主减速器的结构形式 1、主减速器齿轮的类型: 现代汽车单级主减速器中多采用螺旋锥齿轮和双曲面齿轮俩种。 (a)螺旋锥齿轮(b)双曲面齿轮 图1主减速器齿轮类型 1)螺旋锥齿轮如图1(a)所示,其主、从动齿轮轴线垂直相交于壹点,且俩者的螺旋角相等,可知螺旋锥齿轮的传动比为: (2-1) 式中:、—螺旋锥齿轮主、从动齿轮的平均分度圆半径。 2)双曲面齿轮如图1(b)所示,主、从动齿轮轴线偏移了壹个距离,称为偏移距,(如图2所示)。 根据啮合面上法向力相等,可求出主、从动齿轮圆周力之比为: (2-2) 式中:、—双曲面齿轮主、从动齿轮的圆周力;、—双曲面齿轮主、从动齿轮的螺旋角。 图2双曲面齿轮啮合时受力分析 双曲面齿轮传动比为: (2-3) 式中:、—双曲面齿轮主、从动齿轮的圆周力; 、—双曲面齿轮主、从动齿轮的螺旋角; 、—双曲面齿轮主、从动齿轮的平均分度圆半径 令,则。由于,所以,通常为1.25~1.50。 2、主减速器减速形式: 主减速器的减速形式主要有单级减速、双级减速、双速、单级贯通式、双级贯通式和轮边减速等形式。 单级主减速器由壹对锥齿轮传动,具有结构简单、质量小、成本低、使用简单等优点,广泛应用于主减速比≤7.6的各种轿车和轻、中型货车上(对于双曲面齿轮通常要求≤6.5);而双

汽车制造装配工艺(总7页) -CAL-FENGHAI.-(YICAI)-Company One1 -CAL-本页仅作为文档封面,使用请直接删除

1.工件定位原理 (1)定位基准的概念 定位基准是指工件在机床上或夹具中进行加工时,用作定位的基准,称为定位基准。严格地说,定位基准与定位基面有时并不是一回事,但可以替代,这中间存在一个误差问题。 定位基准有粗基准和精基准之分。零件开始加工时,所有的面均未加工,只能以毛坯面作定位基准,这种以毛坯面为定位基准的,称为粗基准,以后的加工,必须以加工过的表面做定位基准,以加工过表面为定位基准的称精基准。 (2)工件位置公差的保证方法 机械加工中,被加工表面对其他表面位置精度,主要取决工件的装夹。工件位置公差的保证方法有下述两种: (一)一次夹装获得法——即零件有关表面间位置是直接在工件的同一次装夹中,由各有关刀具相对工件的成形运动之间的位置关系保证的 (二)多次夹装获得法——即零件有关表面间的位置精度是由刀具相对工件的成形运动与工件定位基准面(亦是工件在前几次装夹时的加工面)之间的位置关系保证的。多次夹装获得法中,又可根据工件的不同装夹方式划分为直接找正法、划线找正法、用夹具装夹即是三种。 a.直接找正装夹 此法是用百分表、划线盘或目测直接在机床上找正工件位置的装夹方法。 b.划线找正装夹 此法是先在毛坯上按照零件图划出中心线、对称线和各待加工表面的加工线,然后将工件装上机床,按照划好的线找正工件在机床上的装夹位置。 这种装夹方法生产率低,精度低,且对工人技术水平要求高,一般用于单件小批生产中加工复杂而笨重的零件,或毛坯尺寸公差大而无法直接用夹具装夹的场合。 c.用夹具装夹 夹具是按照被加工工序要求专门设计的,夹具上的定位元件能使工件相对于机床与刀具迅速占有正确位置,不需找正就能保证工件的装夹定位精度,用夹具装夹生产率高,定位精度高,但需要设计、制造专用夹具,广泛用于成批及大量生产。 (3)工件定位的基本原理 一.六点定则 工件在机床或夹具中的定位问题,可以采用类似于确定刚体在空间直角坐标系中位置的方法加以分析。任一工件在夹具中未定位前,可以看成空间直角坐标系中的自由物体,它可以沿三个坐标轴平行方向放在任意位置,即具有沿三个坐标轴移动的自由度X,Y,Z;同样,工件沿三个坐标轴转角方向的位置也是可以任意放置的,即具有绕三个坐标轴转动的自由度X,Y,Z。因

汽车零部件传统设计方法与现代设计方法的比较 姓名:XXX 学院:机械与汽车工程学院专业:车辆工程学号: XXX 摘要:汽车零部件的设计方法,可以从不同的角度做出分类。目前较为流行的分类方法是把过去长期采用的设计方法称为传统设计方法,近几十年发展起来的设计方法称为现代设计方法。文中对传统设计方法与现代设计方法的特点、二者的关系进行了详细的说明。 1 前言 在近百年中,汽车零部件设计技术经历了由经验设计发展到以科学实验和技术分析为基础的现代设计阶段。20世纪60年代中期,在设计中引入电子计算机后又形成了计算机辅助设计(CAD,Computer Aided Design)等新方法,使设计逐步实现半自动化和自动化。 经验设计是以已有产品的经验数据为依据,运用一些带有经验常数或安全系数的经验公式进行设计计算的一种传统的设计方法。这种设计由于缺乏精确的设计数据和科学的计算方法,使所设计的产品不是过于笨重就是可靠性差。 随着测试技术的发展与完善,在机械设计过程中引进新的测试技术,和各种专用的试验设备,进行科学实验,从各方面对产品的结构、性能和零部件的强度、寿命进行测试。同时广泛采用近代数学物理分析方法,对产品及其总成、零部件进行全面的技术分析、研究,这样就使汽车设计发展到以科学实验和技术分析为基础的阶段。电子计算机的出现和在工程设计中的推广应用,使机械设计技术飞跃发展,设计过程完全改观。 汽车零部件的设计方法,可以从不同的角度做出分类。目前较为流行的分类方法是把过去长期采用的设计方法称为常规的设计方法即传统的设计方法,近几十年发展起来的设计方法称为现代设计方法。本文将两者进行比较。 2 汽车零部件设计的发展历程 (1)直觉设计阶段古代的设计是一种直觉设计。当时人们或是从自然现象中

安徽工程大学机电学院本科 毕业设计(论文)专业:机械设计制造及其自动化 题目:汽车车门拉延模具设计 与成形模拟 作者姓名: 导师及职称: 导师所在单位:机械与汽车工程学院

汽车车门拉延模具设计与成形模拟 摘要 本课题把汽车覆盖件车门内板作为研究的对象,以常见的板料成形分析软件Dynaform作为工具对拉延成形工艺参数进行研究。本课题设计的意义是拉延成形CAE 分析可以提前预测冲压产品的缺陷,帮助工程技术人员对拉延成形工艺进行优化,以减少反复试模修模的次数,缩短产品的设计和生产周期。完成的主要工作有通过UG对汽车车门进行拉延模具的设计,再根据零件的结构特点制定合理的成形工序,采用Dynaform软件对拉深成形过程进行数值模拟,查看模拟结果中的板料流入量,根据经验和反复对试验结果的验证与分析后,重新设定相关系数,找到最合适的参数设置。 通过Dynaform软件的模拟仿真结果的分析,板料的厚度,拉延筋的设计,压边力的大小,成形的尺寸设计,冲压的次数与力度等对板料的成形结果都有很大影响,要想获得最理想的仿真结果,只有通过经验和不断地实验才能找出最佳方案。 本毕业设计的有用结论主要是用Dynaform软件可以模拟板料成形的真实过程,从而避免生产过程耗费很大的人力物力财力去试验,很大程度上节约成本。CAE数值分析仿真结果也十分准确,在中国仿真率达到97%,在国外达到100%,它的应用将越来越广泛。 关键词:拉延成形;CAE分析;Dynaform软件

:汽车车门拉延模具设计及成形模拟 Mold design and Forming Simulation of the Drawing of Car Door Abstract This topic do research on forming process parameters with the car door inner panel as the object of study, and common sheet metal forming analysis software Dynaform as a tool studied. Design of this project is the significance of drawing forming CAE analysis can predict in advance stamping product defects, helping engineers and technicians on the drawing forming process optimization to reduce repair mode repeatedly tryout times, shorten product design and production cycle. The main work completed through the car door for UG drawing die design, according to the structural characteristics of the part forming process to develop a reasonable, using software Dynaform deep drawing process is simulated view simulation results sheet inflows based on experience and repeated validation of the test results and analysis, re-set the correlation coefficient, to find the most suitable parameter settings. Through the analysis of Dynaform software simulation results, we can conclude that sheet thickness, drawing beads design, BHF size, the size of the design forming, stamping the number and intensity of such results has a significant impact on the sheet metal forming. Only through experience and constantly experiments can we find out the best solution and get the best simulation results. The main useful conclusions of graduation design is that the real process of sheet metal forming can be simulated by Dynaform software, in order to avoid labor-intensive production processes and material resources to test and to save the cost largely. CAE Numerical analysis and simulation results are also very accurate simulation in China reached 97% to 100% in a foreign country, its application will be more widely Keywords: drawing forming; CAE analysis; Dynaform Software

陕西交通职业技术学院 毕业设计(论文)题目:比亚迪汽车总装工艺和装备分析 系部:汽车工程系 专业:汽车制造与装配 学号: 021********* 班级:1407 姓名:白曦瑶 指导老师:李莎 2016 年 07月 13日

毕业设计(论文)任务书 课题名称:汽车总装工艺和装备分析 学生姓名:白曦瑶 学号:021********* 院系:汽车工程系 专业:汽车制造与装配 指导老师:李莎 时间:2016年7月至 2017年5月共36周 任务与要求: 1、介绍汽车总装工艺过程定义、组成; 2、以某款车型为例介绍其总装的技术要求; 3、分析其工艺路线; 4、介绍其主要装配设备; 5、最后给出该车型具体的总装配工艺过程: 6、正文不得少于1万字; 7、严格执行陕西交通职业技术学院毕业设计(论文)撰写规范和格式要求(学院网站、教务处栏查找); 8、2016年9月30日前交论文提纲,2017年4月21日前交论文初稿,2017年4月22日前交正式文件、2017年5月20日开始答辩。答辩时间若有变动,以通知为准。 9、答疑采用分散与集中相结合的方式,集中答疑地点为教研室

汽车总装配工艺过程分析 摘要 随着我国汽车工业的发展,目前国产汽车保有量近几年来在市场占得比例越来越大,更有许多合资企业运营而上,然而中国汽车制造业仅在发展上,还是落后发达国家好几十年,因此国产汽车的发展空间还很大,仅从汽车质量上就有许多的需要改进的,如何能在保证产量的同时也有一个良好的品质是制造业每天的突破。汽车工业是是衡量一个国家工业发展水平的重要标志,也是国民经济的支柱产业。汽车是由机电产品与化工产品相结合的一种复杂的集合体,汽车由发动机、底盘、电气设备、和车身四部分组成。汽车制造四大工艺分别是,车身冲压、车身焊装、车身涂装,汽车总装配。汽车总装配工艺作为生产汽车最后的一道工序,汽车总装配工艺直接影响汽车整体质量,仅就现有装配技术进行归纳整理,理性分析,以图改进,再适以文字说明让繁琐的汽车总装配工艺有条有理,是对现有汽车总装配工艺的一个认识,工人师傅在作业时也能清晰有理,进而有条不紊持续改进,对现有汽车制造工业有很大的作用。汽车装配工艺是汽车生产上网主要依据,也是员工在生产中正确进行装配操作的依据。科学合理的工艺是生产优质产品的决定。 关键词 产品质量装配技术要求工艺过程设备统一 In this paper, With the development of automobile industry in our country, the current domestic car ownership in recent years to share in the market is more and more big, the more there are a lot of joint venture operations, but only on the development of China's automobile manufacturing, is decades behind developed countries, so the development of the domestic space also is very big, only from the quality there are many in need of improvement, how can ensure production at the same time also has a good quality is manufacturing