【作者简介】胡国良(1960-),男,湖南湘潭人,工程师,主要研究方向:电气控制。

广西轻工业

GUANGXI JOURNAL OF LIGHT INDUSTRY

计算机与信息技术

2011年3月第3期(总第148期)

1前言

PLC 的应用使电气控制精确度(如定时、计数等)得到了极大的提高,

控制设备体积大大减小,控制功能扩展较为方便,并能实现多台PLC 的联网通信以及与计算机的通信。单台PLC 由于受本身输入、输出点数限制,难以接收较多的输入信号和控制较多的设备,如用单台PLC 控制一条自动线就比较困难,对分布距离较远的设备实行联动控制更是困难。近年来,PLC 网络技术得到了快速发展,一些国外的大公司相继推出了自己的PLC 网络及总线技术,如三菱的CC-Link 、N:N ,西门子的Profibus 等。将多台PLC 联接成网络,增强了PLC 的控制能力,可实现对车间区域设备的联动控制。本文将论及“热加工自动线”的区域设备联动控制。

2热加工的工艺过程及对热加工自动线的要求

热加工是指对半成品进行的一种高于常温的处理。如制造业的构件退火、食品业的烘烤、陶瓷业的烧结等。热加工需要经过加温、保温、降温三环节。加温速度、保温温度、保温时间、降温速度是决定热加工产品质量的要素,必须有效地加以控制。热加工自动线不仅要保证单件产品按热加工工艺要求,准确地完成加工过程,还必须多件产品自动化地加工,合理地利用全部设备资源,提高生产效率。单件产品的工艺流程如图1所示。

图1产品工艺流程图

热加工自动线应能实现以下技术目标:(1)对升温速度、保温温度、保温时间及降温速度的控制;(2)对物料输送线运行速度的控制及物料位置检测;(3)对自动线各资源的合理利用。

3热加工自动线的总体电气结构

热加工自动线可长达十几米到几十米。采用三菱FX 系列PLC 的N:N 网络实现对全线区域设备的控制。将整条自动线分为上料、温控、缓冷、出料四个区。上料区有上料电动机、变频器、位置检测传感器;温控区有进、出炉电动机,电加热炉,交流调压模块,电炉内安装有电加热器和热电偶测温传感器;缓冷区有辊道传输电动机、变频器、两组缓冷电热辐射器、位置和温

度传感器;出料区有出料电动机、变频器、位置传感器等。每区由一台PLC 控制,每台PLC 配有通信模块,适当配有A/D 、D/A 转换模块。四台PLC 构成N:N 网络,以上料区的PLC 作为主站,温控区的PLC 作1#从站,缓冷区的PLC 作2#从站,出料区的PLC 作3#从站。主站在整个网络中是控制数据连接系统的站[1],操作台设在主站。

4温度的检测与控制

采用镍铬--镍硅K 型热电偶作温度检测元件[2]。热电势信号经由LM324集成运放电路的两级可调放大升至0-10V ,送1#从站PLC 的A/D 转换模块[3]。电路如图2所示,其中电桥起温度补偿及初始温度调节作用。

图2热电偶与放大电路连接图

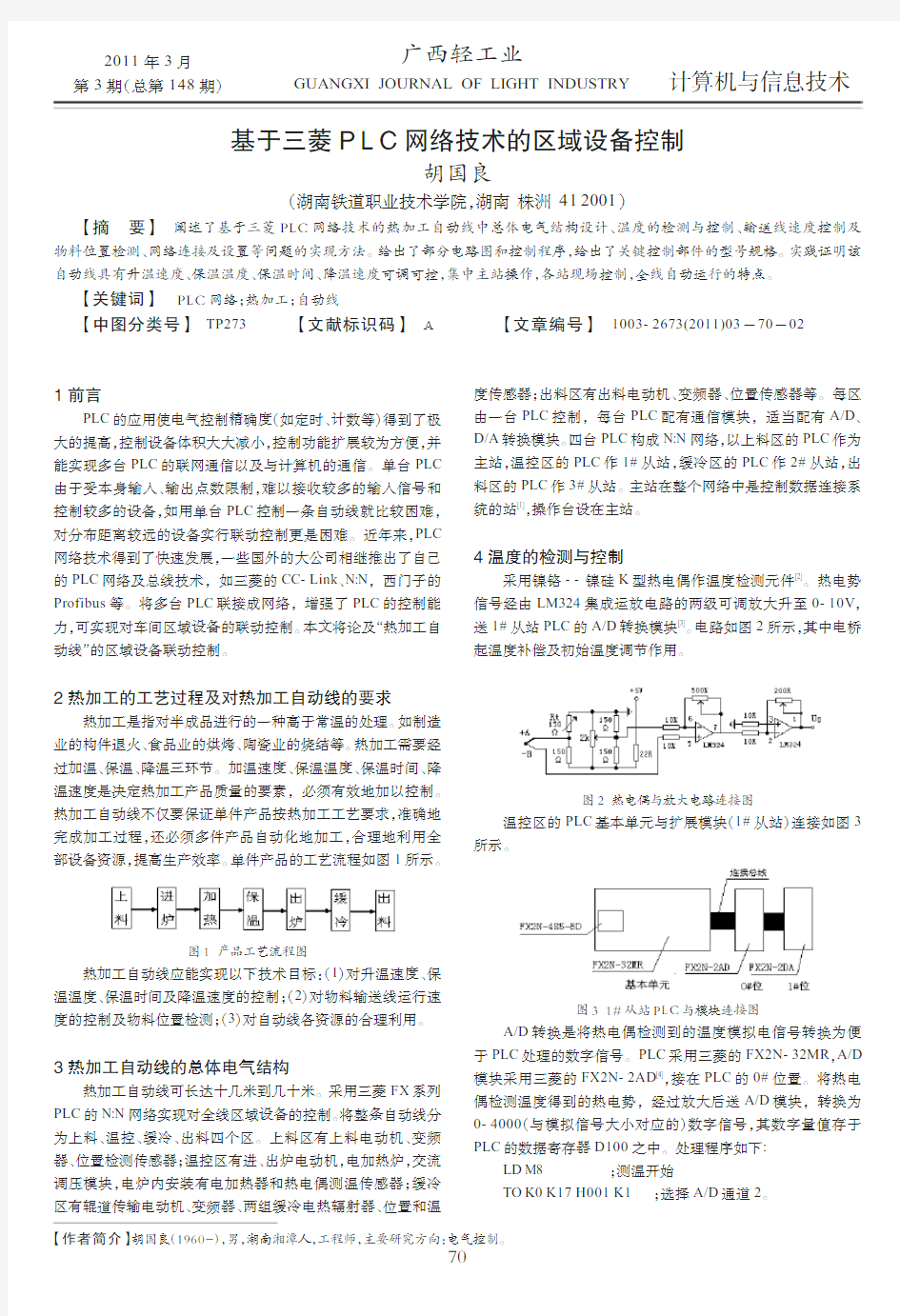

温控区的PLC 基本单元与扩展模块(1#从站)连接如图3所示。

图31#从站P L C 与模块连接图

A/D 转换是将热电偶检测到的温度模拟电信号转换为便于PLC 处理的数字信号。PLC 采用三菱的FX2N-32MR ,A/D 模块采用三菱的FX2N-2AD [4],接在PLC 的0#位置。将热电偶检测温度得到的热电势,经过放大后送A/D 模块,转换为0-4000(与模拟信号大小对应的)数字信号,其数字量值存于PLC 的数据寄存器D100之中。处理程序如下:

LD M8

;测温开始

TO K0K17H001K1

;选择A/D 通道2。

基于三菱P L C 网络技术的区域设备控制

胡国良

(湖南铁道职业技术学院,湖南株洲412001)

【摘

要】阐述了基于三菱P L C 网络技术的热加工自动线中总体电气结构设计、

温度的检测与控制、输送线速度控制及物料位置检测、网络连接及设置等问题的实现方法。给出了部分电路图和控制程序,给出了关键控制部件的型号规格。实践证明该自动线具有升温速度、保温温度、保温时间、降温速度可调可控,集中主站操作,各站现场控制,全线自动运行的特点。

【关键词】P L C 网络;热加工;自动线【中图分类号】TP273【文献标识码】A

【文章编号】1003-2673(2011)03-70-

02

70

(下转第82页)

TO K0K17H003K1;2通道的A/D 转换开始。FROM K0K0K2M100K2;读取通道2的数值。MOV K4M100D100

;通道2的高端4位移到下面的

8位位置上,并存贮到D100。

D/A 转换是将经PLC 计算处理后的数字信号转换为相应的模拟信号去控制交流调压模块的导通量。D/A 转换采用FX2N-2DA 模块,接在PLC 的1#位置(见图3)。PLC 程序计算后得到的数值(存于D120之中)经此D/A 模块对应地转换为0-5V 模拟量直流控制电压,送STY-380D35E 三相交流调压模块,通过改变交流平均电压以控制电加热器的发热功率,从而控制炉内温度。直流控制电压UCON 高低与晶闸管交流控制角α大小成反比关系,即直流控制电压越高晶闸管交流控制角越小[5]

。

PLC 程序的设计思路是,将炉内温度对应数值(存于D100中)与设定加温减速点数值(存于D110中)、设定温度点数值(存于D112中)进行比较。加温减速点数值D110必须小于设定温度点数值D112。当D100小于D110时,说明炉内温度未达设定的加温减速点,赋值D120=4000,经D/A 转换后输出5V 控制电压,使调压模块晶闸管控制角α=0O ,晶闸管全导通,电加热器满电压加热;当D100大于D112时,说明炉内温度高于设定温度点,赋值D120=0,经D/A 转换后输出0V 控制电压,切断加热电源;当D100大于等于D110且小于等于D112时,说明炉内温度达到一定值并逐渐接近设定温度点,按〔1-(D100-D110)÷(D112-D110)〕×4000计算,将计算值送D120,经D/A 转换后产生0-5伏的直流控制电压,使晶闸管的控制角α有适当的大小,减小了电发热量,控制了升温速度。当产生的发热量与炉子的散热量达到平衡时,则会保持炉温恒定在设定温度点。同时,设计上还应考虑到可通过手动预置D110、D112之值,即调节升温速度和保温温度。保温时间可通过设定PLC 内的定时器控制。

程序如下:LD M10;温度比较开始

ZCP D110D112D100M30;炉温与设定温区比较

LD M30

;若低于加温减速点温度

MOV K4000D120;置4000到D120LD M32;若高于设定温度

MOV K0D120;置0到D120LD M31

;在设定温区

SUB D100D110D114;计算SUB D112D110D116;计算DIV D114D116D118;计算SUB K1D118D119;计算

MUL D119K4000D120;计算值存D120

LD M12;D/A 转换开始

MOV D120K4M200

;D120中数据送到

M200-M215

TO K1K16K2M200K1;写下端8位数据到1#模块

16#缓冲区

TO K1K17H4K1

;准备数据保持

TO K1K17H0K1;执行保持下端8位数据TO K1K16K1M208K1;写高端4位数据TO K1K17H2K1;准备通道1的D/A 转换TO K1K17H0K1

;执行通道1的D/A 转换

5物料输送线运行速度的控制及物料位置检测

采用PLC 、变频器联合控制电动机转速实现对物料输送带运行速度的控制。上料输送带、中间(辊道)输送带、出料输送带的速度调节应配合工艺要求进行。采用松下VF0变频器控制电动机转速。可采用多种速度控制方式。

拨码控制:在操作台设置8位开关构成编码送主站PLC ,通过程序形成与编码大小对应的数据,存于数据寄存器中,经网络传送到相应的PLC ,再将经D/A 转换后的模拟量0-5V 电压送VF0变频器电压控速2、3号控制端,使变频器改变频率而变换电动机转速,改变主站操作台的拨码则改变相应站电动机的转速。

触点控制:操作台3位开关量控制信号在主站经网络传至相应PLC,再使该站PLC 的3个输出继电器分别控制VF0变频器的7、8、9号控制端子,3个端子ON/OFF 组合的8种状态,可对应预置的8种频率,从而控制电动机的8档速度,接线如图4所示。

图4P L C 与变频器触点控速连线图

采用电感式、电容式、光电式、霍尔式四种传感器进行物料位置检测。它们都需要24V 直流供电,根据检测到的位置信号向PLC 输入端提供相应的开关信号,PLC 据此可确定物料位置。接线方式如图5所示。

图5传感器与P L C 接线图

6三菱P L C 的网络连接及设置

实际中的热加工工艺线有的可达几十米长,设备分散。本自动线设计中采用4台PLC 作为现场级工作站,通过联网控制整条自动线。选用FX2N-485-BD 内置式通信板作组网通信模块,构建N:N 网络,采用模式1方式通信[6],即各站以32个位元件、4个字元件参与通信。具体软元件如表1

。

71

(上接第71页)

表1各站通信软元件编号表

所构建PLC 的N:N 网络,主、从站的连接接线[7]如图6所示。

图6主、从站连接接线图

构建PLC 的N:N 网络,主、从站软件应进行初始化设置,如设置站号、从站数量、数据更新范围、通信重试次数、公共暂停时间、通信错误的报警等。主站初始化程序如下:

LD M8038

;开始网络参数设置MOV K0D8176;设置主站号No.0MOV K3D8177;设置从站数为3MOV K1D8178;设置更新模式1MOV K3D8179;设置重试次数3MOV K5D8180

;设置公共暂停时间50ms

7结语

运用PLC 网络技术,使分布范围大的热加工自动线整套设备实现了分散(各站)控制,集中(主站)操作,按钮一键启动,全线自动运行。自动线能在一个产品降温时,另一个产品进入加温,而不必等到一个产品全部加工完后再进行另一产品的加工,达到了区域设备联动控制的效果。经专家现场验证,获得较高评价。参考文献

[1]周琴,王海群,王哲卉.基于CC -Lin k 网络的多电动机控制系统[J].电机控制与应用,2010,(7):24-27.

[2]梁森,王侃夫.自动检测与转换技术[M].北京:机械工业出版社,2002:170-179.

[3]程子华,刘小明.P L C 原理与编程实例分析[M].北京:国防工业出版社,2008:241-244.

[4]胡国良.P L C 对辊道式电窑温度的控制[J].广西轻工业,2010,(12):76-77.

[5]曹丰文,刘振来.电力电子技术基础[M].北京:中国电力出版社,2007:227-228.

[6]张万忠,周渊深.可编程控制器应用技术[M].北京:化学工业出版社,2005:162-173.

[7]胡健.基于N :N 网络的电梯实训装置群控系统[J].实验室研究与探索,2009,(12):237-239.

站号主站1#从站2#从站3#从站位元件(M )M 1000-M 1031

M 1064-M 1095M 1128-M 1159M 1192-M 1223字元件(D )

D 0-D 3

D 10-D 13

D 20-D 23

D 30-D

33

数据量下的网络性能。4插线不当引起的广播风暴

又是网络中所有计算机都无法正常上网,而汇聚层交换机上的指示灯却在狂闪。此类问题多是由于广播风暴造成的。如果一条插在某交换机上的网线的另一头也被误插在了该交换机上,形成回路,就会造成广播风暴。

这类布线故障的产生主要是因为管理混乱造成的,当我们完成结构化布线工作后就应该把多余的线材、设备取走,防止被误接和乱接这些线材。

5预防电磁干扰

在网络布线施工过程中,要随时注意网线经过的区域是否有大型用电设备的存在。如大功率空调设备,大功率稳压电源等。因为,在大功率的电器附近会产生磁场,这个磁场又会对靠近它的网线起作用,生成新的电磁场,就会出现网络信号减弱或丢包、掉包的情况。同时也要注意到,在布线过程

中,电源线和网线尽量不要平行走线或离的太近,更不要绑扎在一起。因为通讯线缆不同于电力电缆,电力电缆产生的电磁波会影响通信线缆的通讯性能,导致数据混乱等现象,从而不能正常的通讯。

6保留多余的接入点

在网络布线施工时,要充分考虑到将来的扩容或者替换端口时的需要。当我们在检修维护时,时常会遇到没有“多余”的接口可用。网络扩容可以另行购买增加设备。但如果仅仅是为了查找网络中的某些故障,偶尔需要替换接口,这个时候如果添加购买新设备,对网络成本投入显然不太适合,因此需要有一定的冗余接口。参考文献

[1]钟勤,曾宇.计算机网络基础教程[M].重庆:重庆大学出版,2003.[2]孟春岩,岳经伟.计算机网络基础与应用.[M]北京:北京大学出版社,2009.

82