离子代换技术在永磁铁氧体中的应用

杨武国包大新李晓丁伯明

(横店集团东磁股份有限公司技术开发部,浙江东阳322118)

摘要:通过掺杂或组合掺杂来实现各种离子代换是研究永磁铁氧体材料的交换作用、磁晶各向异性等本征特性和改善材料磁性能和物理性能的重要方法之一。本文结合一些最新的文献资料,系统介绍了M型永磁铁氧体领域内离子代换的机理和不同种类的离子代换研究现状,并展望了离子代换技术在永磁铁氧体行业研究开发中的应用前景。

关键词:永磁铁氧体,离子代换,掺杂技术

1.引言

永磁铁氧体由于具有优越的性价比,较高的居里温度以及化学稳定性好等特点,占据着永磁材料市场的较大份额。近年来,我国永磁铁氧体产业得到了飞速发展,产量已居世界第一,但我国产品档次长期处于中低水平,技术含量相对较低,以及生产管理水平低,制造工艺落后,这些问题严重地制约着我国永磁铁氧体产业的健康发展。

通过掺杂或组合掺杂来实现各种离子代换是研究磁性材料的交换作用、磁晶各向异性等本征特性和改善材料磁性能和物理性能的重要方法之一[1]。早在上世纪七八十年代,人们就已认识到,添加稀土族离子和过渡族离子等可以提高永磁铁氧体的磁性能。近十几年以TDK公司为代表的日本永磁铁氧体厂商在永磁铁氧体的研究和生产上取得了突破性进展,相继研究并生产出FB6及FB9系列永磁铁氧体,其主要技术手段就是采用掺杂技术来实现各种离子代换,使高性能永磁铁氧体的开发达到了分子设计水平[1]。在国内以横店东磁集团为首的一批永磁铁氧体厂家也以离子代换技术为基础,相继开发和生产出同系列的高性能产品。

本文结合一些最新的文献资料,系统介绍了M型永磁铁氧体离子代换的机理和不同种类的离子代换研究现状,并展望了离子代换技术在永磁铁氧体行业研究开发中的应用前景。

2.离子代换机理

要制备高性能的永磁铁氧体,必须满足以下2个关键指标:(1)要有高的饱和磁

化强度Ms,根据公式Br ∝ f (d/d0)sMs 和(BH)max ∝14μ0Ms2看出,Ms直接决定Br和(BH)max的大小;(2)要有高的磁晶各向异性(Ha和K1)[2]。

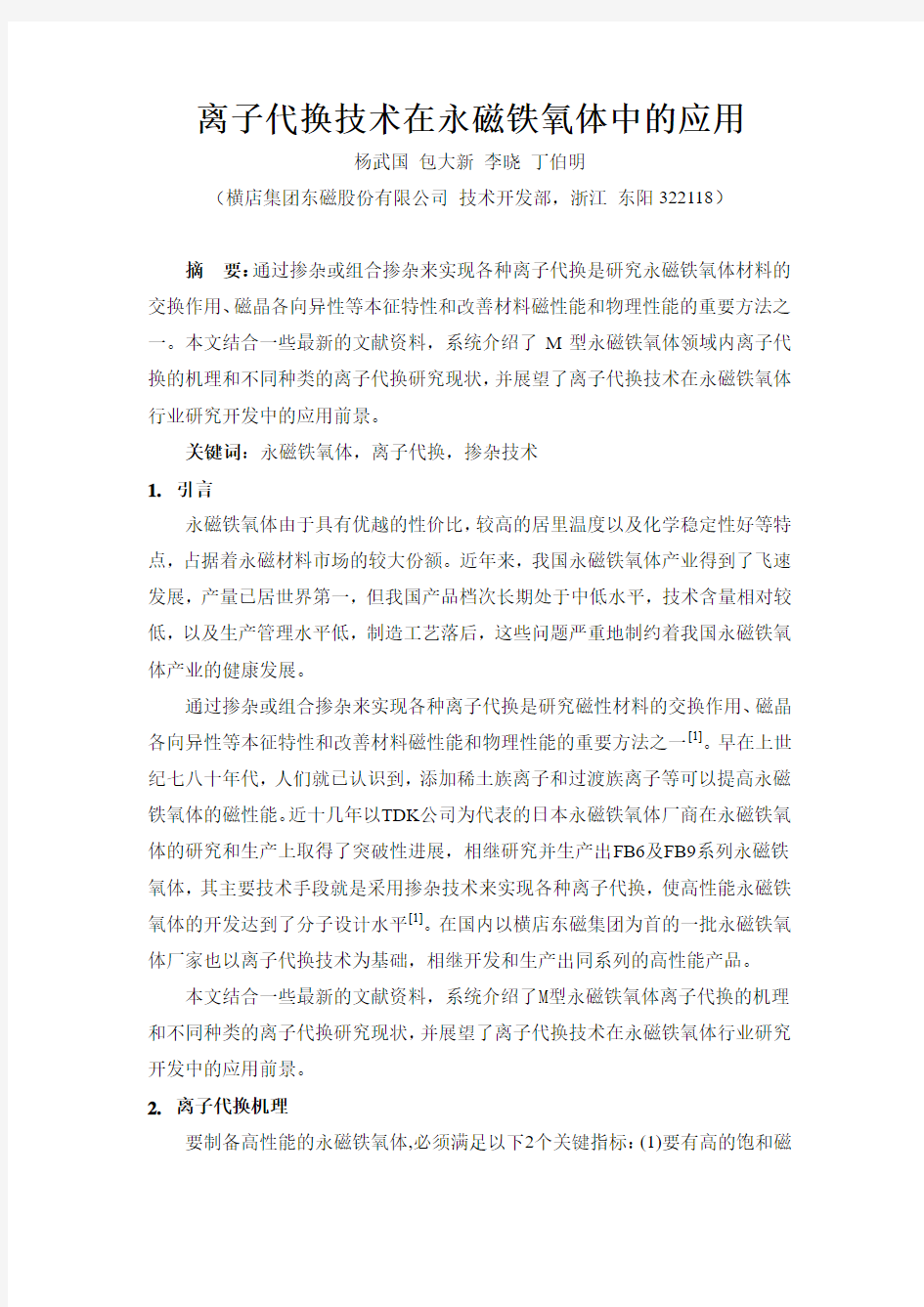

M型永磁铁氧体(AFe12O19)属六角晶系,其磁性主要来源于具有自旋磁矩的Fe3+的超交换作用。在其晶体结构的单位晶胞中,12个Fe3+处于五种不同的晶位,分别用符号2a,4f2,12k (八面体位),4f1(四面体位)以及2b(由五个氧离子所构成的六面体位)来表示,超交换作用的结果使2a,2b,12k三个次点阵的离子磁矩相互平行排列,具有向上的磁矩,而4f1,4f2两个次点阵的离子磁矩与上三个次点阵的磁矩反平行排列,从而具有向下的磁矩,如表1所列。众所周知,每个Fe3+具有5μB的自旋磁矩,所以理论上一个单位晶胞的M型铁氧体具有的剩余自旋磁矩为(6+1+1-2-2)*5μB=20μB。

离子代换技术的关键是用低自旋磁矩的离子替换4f1或4f2晶位的Fe3+,降低向下的自旋自磁矩,从而提高整个晶胞总的自旋磁矩。可以参加替换的离子应该满足两个条件:(1)具有较小的自旋磁矩;(2)离子半径与Fe3+接近,这主要是为了便于进入4f1或4f2晶位Fe3+所在的四面体和八面体空隙。满足这两个条件的主要是第四周期过渡金属族元素,当前研究和应用得最多的就是Co2+和Zn2+的替换。

表1 M型永磁铁氧体晶胞中磁性离子Fe3+自旋方向与晶位配位数结晶学符号位置数每个原子磁矩自旋方向

6(八面体)k 12 ↑↑↑↑↑↑f2 4 ↓↓

a 2 ↑

4(四面体)f1 4 ↓↓

5(六面体) b 2 ↑

3.不同种类离子代换

为了获得磁性能优良的永磁铁氧体,就必须对AFe12O19磁铅石型化合物进行离子取代,主要着眼点主要基于两方面:(1)对A离子进行代换,以获得更稳定的六角铁氧体晶体,使得代换后有更大的磁晶各向异性。(2)对4f1和4f2上的Fe3+离子进行代换,由AFe12O19晶体结构可以发现,位于4f1和4f2两个次点阵上的Fe3+离子磁矩与2a,2b,12k的反向排列,代换4f1和4f2上的Fe3+离子,可以

获得更大的玻尔磁子数,从而增大饱和磁化强度。

3.1 稀土离子代换

稀土族的三价离子由于离子半径与O2-离子接近,故在代换时取代AFe12O19分子中的A2+,这必然造成部分相应的Fe3+离子转变为Fe2+离子,其分子式可写成Sr2+(1-x)La3+x Fe2+x Fe3+ (12-x)O19。穆斯保尔谱检测证明Fe2+占据2a晶位,故完全取代后的分子磁矩为19μB。由于Fe2+对K1的贡献,使得在低温下LaM要比BaM具有更大的磁晶各向异性。La3+ 部分取代锶铁氧体中的Sr2+,对稳定磁铅石结构十分有用。这种S rL a系铁氧体具有很好的永磁特性。研究表明其最佳配方为:Sr2+0.806 La3+0.236Fe2+0.027Fe3+11.875O19[2]。由于镧悉收缩,稀土族元素之离子半径随原子系数的增大而减小,因此在M型铁氧体中的最大代换量随之下降。

La-Co联合代换

La-Co联合代换是当前应用最为广泛的高性能永磁铁氧体掺杂技术。TDK 的FB6系列、FB9系列以及日立的YBM9B系列等高档牌号永磁铁氧体产品均是以La-Co联合代换为技术核心研发出来的。

La-Co联合代换中,Co2+取代了部分4f2晶位上的Fe3+,La3+取代了部分A2+,

La x Fe12-x Co x O19,满足电荷平衡。从机理上讲,Co2+具有3μB 可写成分子式为A1

-x

的自旋磁矩,取代了4f2晶位具有向下的自旋磁矩的Fe3+,将使得表现出来的向上的总分子磁矩增加,从而提高了磁体的饱和磁化强度Ms。La3+的加入除了去平衡电荷的作用外,还能稳定磁铅石型结构,提高磁体的磁晶各向异性。

TDK公司的田口仁和日立公司的绪方安伸等人均系统研究了La-Co联合代换技术,并分别申请了不少专利[4-6]。法国罗兰公司的P. Tenaud等人近年来对La-Co联合代换磁体的微结构进行了系统的研究,发表了多篇相关研究论文[7-8]。他们的研究表明Co2+主要取代八面体空隙的4f2和少量2a晶位的Fe3+,同时指出在工艺上采用镧钴比例为1:0.75优化配方,不但能获得更高的磁性能,还有利于降低生产成本,具有很强的实用意义。在我们的研究中,也发现镧稍多于钴的配方样品具有比较好的磁性能,其微观结构上的原因有待进一步研究。

La-Zn联合代换

La-Zn联合代换是当前永磁铁氧体掺杂技术研究的热点之一。当前的研究表明,Zn2+优先取代具有向下自旋磁矩的4f1晶位Fe3+离子。的从机理上讲,Zn2+

离子是非磁性离子,不具有自旋磁矩,取代4f1晶位Fe3+离子后,将使晶体的整个磁矩显著上升。然而,随着替换量的增加,取代所造成的Fe3+离子的减少将导致超相互作用A(四面体)-B(八面体)组合数目的减少,于是B-B间的负相互作用的强度就会相对增强,则八面体上的某些自旋向上的Fe3+离子就会改变其自旋方向,从而导致磁体饱和磁化强度Ms反而下降。

在国外,TDK公司已经申请和La-Zn联合代换相关的专利[9]。而在国内,某些学校也研究了不同制备方法下M型铁氧体的La-Zn联合代换技术[10]。他们的研究也表明在一定的代换范围内,饱和磁化强度Ms和磁晶各向异性K1均比未代换的好,而矫顽力则相对下降。总之,笔者觉得从理论上讲La-Zn联合代换技术具有很大的潜力,然而至今仍没有真正大规模应用,这说明还有很多细节性的问题没有解决,有待进一步研究。

其他离子代换

除了上述几种代换外,当前已经研究过的离子代换还包括:Ca2+离子代换A2+,Al3+、Ga3+、Cr3+以及In3+离子代换Fe3+离子,Cu2+离子系列组合代换Fe3+离子、Ir-Co联合代换等。

研究表明:由于Ca2+离子的半径相对较小,因此不能完全取代锶或钡离子。但少量的代换有利于微晶生成片状锶的形态,增进烧结时的晶粒取向度,促进固相反应,从而改善磁性能。Al3+、Ga3+、Cr3+以及In3+离子的适量添加能获得较高的本征矫顽力,但由于均属于非磁性离子,和Zn2+离子一样,随着添加量的增大,会降低Fe3+离子之间的超相互作用,从而使得分子磁矩显著下降,居里温度也急剧下降。Cu2+离子能同Si4+、Ge4+以及Nb5+离子组合代换Fe3+离子,此类组合可以降低磁体的温度系数。少量的Ir-Co联合代换就会导致矫顽力的急剧下降。

另外,永磁铁氧体工艺配方中常常添加一定量的SiO2、B2O3以及Bi2O3,也能有效地提高磁体的性能,这是因为它们主要存在于晶界上,阻止晶粒长大,并没有参与离子取代,故不在本文讨论范围之内。

4.结语

离子代换技术是提高永磁铁氧体饱和磁化强度行之有效的方法,当前在国内外这方面的研究已经相当深入,我们当前应当积极追踪最新文献资料,在充分吸

收消化的基础上,形成自己研发思路。笔者认为今后在永磁铁氧体领域内离子代换技术发展应当关注以下几点:(1)采用Zn2+、Al3+等非磁性离子对Fe3+进行有限度的代换,这一方面可能会试磁性能达到新的高度,另一方面避免采用价格高昂的Co氧化物。(2)采用Ca部分取代AFe12O19分子中的A2+离子,同时进行La-Co代换。众所周知,传统的永磁铁氧体基本配方经历了从BaM到SrM的转变,Sr铁氧体磁晶各向异性常数K1 (约为3.7×105J/m3)比Ba铁氧体高了10%,Ms与Ba铁氧体相当,单畴临界尺寸较Ba铁氧体大,烧结时容易得到结晶良好的产品,因此其磁性能比Ba铁氧体优异,尤其是内禀矫顽力更高。顺此思路,继续以碱土金属族中的Ca进一步取代Sr,铁氧体性能有望得到进一步的提高。(3)离子代换技术还要与预烧工艺、磁场成型和烧结工艺相配合,才能制出高性能产品。

参考文献

[1] 何水校. La、Co代换永磁铁氧体的高性能化与工艺技术. 磁性材料及器件. 2004.2

[2] 王亦工, 陈华辉, 周凤颖. M型永磁铁氧体的研究进展. 矿冶工程.2004.6

[3] 都有为. 铁氧体. 江苏科技出版社. 1996

[4] 田口仁, 等. 六角型铁氧体磁体[P]. 中国. 200510006196.6. 2005.8

[5] 长冈淳一, 等.铁氧体磁性材料及其制造方法. 中国. 200510118623.X. 2006.5

[6] 绪方安伸, 等. 铁氧体磁体及其生产方法、以及电机. 中国. 200410001623.7. 2004.9

[7] P. Tenaud, etc. Recent improvement of hard ferrite permanent magnets based on La–Co substitution. Journal of Alloys and Compounds. 370 (2004) 331–334

[8] F. Kools, P. Tenaud, etc. LaCo-substituted ferrite magnets, a new class of high- grade ceramic magnets; intrinsic and microstructural aspects. Journal of Magnetism and Magnetic Materials 242–245 (2002) 1270–1276

[9] 田口仁, 等. 磁体粉末、烧结磁体、粘结磁体和磁记录介质. 中国. 96109422.2. 1997.5

[10]乔梁,等.自蔓延高温合成La-Zn掺杂锶铁氧体改性研究.材料工程.2007.8

膜过滤技术及其应用范围介绍 北京陶普森膜应用工程技术有限公司孙永杰 过滤是分离液体中固体性颗粒的常用方法之一。我们熟悉的土壤就是一个天然过滤器,池塘、湖泊和河流中的地表水在通过不同类型的土壤之后,渗透聚积成相对洁净的地下水,土壤让水透过的时候截留了其它成分,如颗粒物和污染物等,而渗透到深处的地下水得到了净化。 过滤是实验室常用的物料分离技术。从筛网、滤纸到膜滤器等技术手段的延伸、发展,促进了产品提纯技术的提高,净化效果明显,分离精度大大提高。在能量消耗,过滤效果和操作简便方面,相比于传统的分离方法如蒸馏或结晶,膜过滤技术的表现优于其他分离过程。在许多分离领域,膜过滤克服了传统技术局限性,尤其对生化或药物的加工应用过程,膜技术的应用提高了产品品质和收率,因为其中的蛋白质和有效成分大多是热敏感的。因膜过滤为物理过滤方式,膜材质稳定性强,经验证的实验室过滤工艺,很容易被放大和改进,更易成功应用到实际的大规模生产中。 在生物和制药技术行业的许多领域,包括食品和饮料行业,生物技术和饮用水处理行业,都普遍使用过滤膜用于过滤。 过滤膜的工作原理:膜过滤器的原理类似于上面提到的地下水渗透过程,人工制备的膜相当于地表土层,待过滤的溶液中一部分的小分子物质可以通过薄膜的微孔,其渗透性取决于孔的大小。比滤膜孔更小的颗粒可透过滤膜,而比滤膜孔大的颗粒就被截留下来。

一般情况下,膜的孔径决定了应用,根据孔径的大小,将不同的过滤膜技术分为四类:微滤,超滤和纳滤以及反渗透。 1. 微滤膜技术 过滤膜的孔径一般在5μm和0.1μm之间。在微生物实验中经常被使用孔径为0.1μm至0.2μm的膜,可以分离出酵母菌和细菌,是一种温和快速的杀菌方法。在工业化生产上,这种滤膜技术通常为过滤器的滤芯,广泛应用在医药,食品和饮料工业生产线中。例如,生物制药厂用于生物反应器中微生物生长阶段之后的“收获”和细菌菌体的分离,废水处理或浑浊液的油水分离等。 2. 超滤膜技术 超滤技术常常用于大分子的浓缩和脱水,超滤膜过滤“孔径”在0.1μm和0.01μm之间。由于该技术主要用于分离或浓缩蛋白质分子,所以膜的过滤孔径被定义为“分子量切断”(MWCO)或“标称分子量切断”(NMWC),单位为道尔顿(质量单位,等于一氧原子的1/16)。MWCO值表示可被膜截留的球状分子的小分子量。为了安全起见,应总是选择MWCO值至少比要分离的大分子的分子量高20%。这种膜过滤技术的应用操作压力,通常在2-10巴之间。 3.纳滤技术 是纳米级过滤技术的简称,纳米级过滤的膜过滤器,其孔径小于0.005μm,可截留更小的有机分子和大部分盐类物质,以及重金属离子等。陶普森纳米级过滤需要更高的外部压力,过滤压力一般在10-80巴之间。

题目:膜分离技术读书报告日期2015年11月20日

目录 一、膜的种类特点及分离原理 (1) 二、最新膜分离技术进展 (3) 1. 静电纺丝纳米纤维在膜分离中的应用 (3) 1.1 静电纺丝技术的历史发展 (3) 1.2 静电纺丝纳米纤维制备新型结构复合膜 (3) 1.2.1 在超滤方面 (4) 1.2.2 在纳滤方面 (4) 1.2.3 在渗透方面 (5) 1.2.4 静电纺丝纳米纤维制备空气过滤膜 (5) 2. 多孔陶瓷膜应用技术 (6) 2.1 高渗透选择性陶瓷膜制备技术 (7) 2.1.1 溶胶—凝胶技术 (7) 2.1.2 修饰技术 (7)

一、膜的种类特点及分离原理 膜分离技术(membrane separation technology, MST)是天然或人工合成的高分子薄膜以压力差、浓度差、电位差和温度差等外界能量位差为推动力,对双组分或多组分的溶质和溶剂进行分离、分级、提纯和富集的方法。常用的膜分离方法主要有微滤(micro-filtration, MF)、超滤(ultra-filtration,UF)、纳滤(nano-filtration,NF)、反渗透(reverse-osmosis, RO)和电渗析(eletro-dialysis, ED)等。MST具有节能、高效、简单、造价较低、易于操作等特点、可代替传统的如精馏、蒸发、萃取、结晶等分离,可以说是对传统分离方法的一次革命,被公认为20世纪末至21世纪中期最有发展前景的高新技术之一,也是当代国际上公认的最具效益技术之一。 分离膜的根本原理在于膜具有选择透过性,按照分离过程中的推动力和所用膜的孔径不同,可分为20世纪30年代的MF、20世纪40年代的渗析(Dialysis, D)、20世纪50年代的ED、20世纪60年代的RO、20世纪70年代的UF、20世 纪80年代的气体分离 (gas-separation, GS)、20世纪90 年代的PV和乳化液膜(emulsion liquid membrane, ELM)等。 制备膜元件的材料通常是有 机高分子材料或陶瓷材料,膜材料中的孔隙结构为物质透过分离膜而发生选择性分离提供了前提,膜孔径决定了混合体系中相应粒径大小的物质能否透过分离膜。图1是MF、UF、NF、RO的工作示意图。MF的推动力是膜两端的压力差,主要用来去除物料中的大分子颗粒、细菌和悬浮物等;UF的推动力也是膜两端的压力差,主要用来处理不同相对分子质量或者不同形状的大分子物质,应用较多的领域有蛋白质或多肽溶液浓缩、抗生素发酵液脱色、酶制剂纯化、病毒或多聚糖的浓缩或分离等;NF自身一般会带有一定的电荷,它对二价离子特别是二价阴离子的截留率可达99%,在水净化方面应用较多,同时可以透析被RO膜截留的无机盐;RO是一种非对称膜,利用对溶液施加一定的压力来克服溶剂的渗透压,使溶剂通过反向从溶液

2020届高考化学二轮题型对题必练 ——离子交换膜在交换膜里的应用 1. 电解法制备MnO 2的装置如图所示。下列说法不正确的是 A. 离子交换膜可选用质子交换膜 B. 阳极反应式为Mn 2++2H 2O ?2e ?=MnO 2+4H + C. 阴极区溶液的pH 增大 D. 导线中通过1mole ?时,理论上阳极区溶液的质量减少44.5g 2. 双隔膜电解池的结构示意简图如图所示,利用该装置可电解硫酸钠溶液以制取硫酸 和氢氧化钠,并得到氢气和氧气。对该装置及其原理判断正确的是() A. a 气体为氢气,b 气体为氧气 B. A 溶液为氢氧化钠,B 溶液为硫酸 C. C 隔膜为阳离子交换膜,d 隔膜为阴离子交换膜 D. 该电解反应的总方程式可以表示为2Na 2SO 4+ 6H 2O =电解2H 2SO 4+4NaOH +O 2↑+2H 2↑ 3. 如图装置(Ⅰ)为一种可充电电池的示意图,其中的离子交换膜只允许K +通过, 该电池充放电的化学方程式为;K 2S 4+3KI ?放电 充电 2K 2S 2+KI 3 ,装置(Ⅱ)为电解池的 示意图当闭合开关K 时,X 附近溶液先变红.则下列说法正确的是( ) A. 闭合K 时,K 十从左到右通过离子交换膜 B. 闭合K 时,A 的电极反应式为:3I ??2e ?=I 2 ? C. 闭合K 时,X 的电极反应式为:2CI ??2e ?=Cl 2↑ D. 闭合K 时,当有0.1mo1K +通过离子交换膜,X 电极上产生标准状况下气体2.24L 4. 如图所示,某同学设计了一个燃料电池并探究氯碱工业原理和粗铜的精炼原理,其中 乙装置中X 为阳离子交换膜。下列有关说法正确的是( ) A. 反应一段时间后,乙装置中在铁电极区生成氢氧化钠 B. 乙装置中铁电极为阴极,电极反应式为Fe ?2e -=F e 2+ C. 通入氧气的一极为正极,发生的电极反应为 O 2-4e -+2H 2O =4OH - D. 反应一段时间后,丙装置中硫酸铜溶液浓度保持不变 5. 高铁酸盐在能源环保领域有广泛用途。用镍 (Ni)、 铁作电极电解浓NaOH 溶液制备高铁酸钠(Na 2FeO 4)的装置如图所示。下列说法正确的是

精心整理如何筛分混合的阴阳离子交换树脂? 离子交换树脂的工作原理及优缺点分析 将离子性官能基结合在树脂(有机高分子)上的材料,称之为“离子交换树脂”。树脂表面带有磺酸(sulfonic acid) 者,称为阳离子交换树脂,而带有四级氨离子的,则为阴离子交换树脂。由於离子交换树脂可以有效去除水中阴阳离子,所以经常使用於纯水、超纯水的制造程序中。(见下图) 离子交换树脂上的官能基虽可去除原水(Feed water) (Fouling)。方。 原理 软水,这是软化水设备的工作过程。 当树脂上的大量功能基团与钙镁离子结合后,树脂的软化能力下降,可以用氯化钠溶液流过树脂,此时溶液中的钠离子含量高,功能基团会释放出钙镁离子而与钠离子结合,这样树脂就恢复了交换能力,这个过程叫作“再生”。

由于实际工作的需要,软化水设备的标准工作流程主要包括:工作(有时叫做产水,下同)、反洗、吸盐(再生)、慢冲洗(置换)、快冲洗五个过程。不同软化水设备的所有工序非常接近,只是由于实际工艺的不同或控制的需要,可能会有一些附加的流程。任何以钠离子交换为基础的软化水设备都是在这五个流程的基础上发展来的(其中,全自动软化水设备会增加盐水重注过程)。 反洗:工作一段时间后的设备,会在树脂上部拦截很多由原水带来的污物,把这些污物除去后,离子交换树脂才能完全曝露出来,再生的效果才能得到保证。反洗过程就是水从树脂的底部洗入,从顶部流出,这样可以把顶部拦截下来的污物冲走。这个过程一般 需要5-15分钟左右。 吸盐(再生) (只要进水有一定的压力即可) 慢冲洗(置换) 应用 1)水处理 水处理领域离子交换树脂的需求量很大,约占离子交换树脂产量的90%,用于水中的各种阴阳离子的去除。目前,离子交换树脂的最大消耗量是用在火力发电厂的纯水处理上,其次是原子能、半导体、电子工业等。

膜分离技术及其应用 童汉清 海金萍 (蚌埠高等专科学校食品系,蚌埠市233030) 摘 要 针对膜分离技术的一系列独特优点,介绍了工业中常用的各种分离膜的性能、材料及其各自的应用,并简述了世界上最新的膜分离技术及其发展方向。 关键词 膜分离技术 反渗透膜 超滤膜 微滤膜 0 前言 膜分离是用半透膜分离均相混合物中不同组分的一种方法。由于膜分离技术在生产中物料无相变过程,因而无需再沸器、冷凝器等设备,与蒸发、精馏等分离技术相比具有显著的节能、高效等特点,特别是对于食品工业,膜分离技术可以完好地保留食品原有色、香、味,而其营养成分又不会被高温破坏。因而膜技术在世界范围内引起人们极大关注,被誉为重大的新技术革命之一。 现代膜技术的开发还仅仅是近三十年的事情,虽然近年来有了较大的发展,但目前仍处于发展和完善的过程中。国内外膜分离技术已在许多不同行业得到应用,并取得了良好效果。 1 反渗透膜及其应用 1.1 反渗透膜的性能 反渗透膜的孔径在0.3~2nm之间,通常为非对称的微孔结构膜,压差作为操作推动力,工作压力可高达7.0~7.5M Pa,膜通量一般为0.5m3/(m2d)。 反渗透膜能截留住除水分子、氢离子、氢氧根离子以外的其它物质,因而主要用于水和其它物质的分离。 1.2 膜材料 最先开发并成功应用的反渗透膜材料是醋酸纤维素,70年代以来逐渐开发出一些新型反渗透膜材料,如芳香族聚酰胺、聚苯并咪唑、磺化聚苯撑氧、磺化聚磺酸盐、聚酰胺羧酸、聚乙烯亚胺、聚甲苯二异氰酸酯和等离子处理聚丙烯腈等。醋酸纤维素在强酸和弱碱条件下易发生水解且不耐高温,易受微生物和酶的作用,在正常使用时还会发生蠕变使透水速率降低。尽管存在这些缺点,但目前工业上最广泛使用的两种反渗透膜材料,还是首选醋酸纤维素,其次为聚酰胺。 1.3 反渗透膜的应用 1.3.1 海水淡化 反渗透膜分离技术被广泛应用于海水淡化。在全世界海水淡化装置中,约有30%用反渗透方式来实现。反渗透膜由极薄致密表层和多孔支撑层构成,具有高透水率及高脱盐率,可脱去海水中99%以上的盐离子。 1.3.2 果汁、果酒等产品的浓缩 膜浓缩是在常温下进行的。用反渗透膜对果汁、果酒进行浓缩,可保证维生素等营养成分不受破坏以及挥发质不损失,并可保留其原有的风味,这是其它浓缩技术难以做到的。另外,反渗透膜可以完全除去细菌和病毒,使产品不加任何防腐剂而延长储存期,食用更加卫生可靠。 19 《化工装备技术》第20卷第2期1999年

离子交换层析介质的应用 离子交换层析分离纯化生物大分子的过程,主要是利用各种分子的可离解性、离子的净电荷、表面电荷分布的电性差异而进行选择分离的。现已成为分离纯化生化制品、蛋白质、多肽等物质中使用最频繁的纯化技术之一。 子交换层析(Ion Exchange Chromatography 简称为IEC)是以离子交换剂为固定相,依据流动相中的组分离子与交换剂上的平衡离子进行可逆交换时的结合力大小的差别而进行分离的一种层析方法。离子交换层析是目前生物化学领域中常用的一种层析方法,广泛的应用于各种生化物质如氨基酸、蛋白、糖类、核苷酸等的分离纯化。 1.离子交换层析的基本原理: 离子交换层析是通过带电的溶质分子与离子交换层析介质中可交换离子进行交换而达到分离纯化的方法,也可以认为是蛋白质分子中带电的氨基酸与带相反电荷的介质的骨架相互作用而达到分离纯化的方法。 离子交换层析法主要依赖电荷间的相互作用,利用带电分子中电荷的微小差异而进行分离,具有较高的分离容量。几乎所有的生物大分子都是极性的,都可使其带电,所以离子交换层析法已广泛用于生物大分子的分离、中等纯化及精制的各个步骤中。 由于离子交换层析法分辨率高,工作容量大,并容易操作,因此它不但在医药、化工、食品等领域成为独立的操作单元,也已成为蛋白质、多肽、核酸及大部分发酵产物分离纯化的一种重要的方法。目前,在生化分离中约有75%的工艺采用离子交换层析法。 2.离子交换层析介质: 离子交换层析的固定相是离子交换剂,它是由一类不溶于水的惰性高分子聚合物基质通过一定的化学反应共价结合上某种电荷基团形成的。离子交换剂可以分为三部分:高分子聚合物基质、电荷基团和平衡离子。电荷基团与高分子聚合物共价结合,形成一个带电的可进行离子交换的基团。平衡离子是结合于电荷基团上的相反离子,它能与溶液中其它的离子基团发生可逆的交换反应。平衡离子带正电的离子交换剂能与带正电的离子基团发生交换作用,称为阳离子交换剂;平衡离子带负电的离子交换剂与带负电的离子基团发生交换作用,称为阴离子交换剂。在一定条件下,溶液中的某种离子基团可以把平衡离子置换出来,并通过电荷基团结合到固定相上,而平衡离子则进入流动相,这就是离子交换层析的基本置换反应。通过在不同条件下的多次置换反应,就可以对溶液中不同的离子基团进行分离。下面以阴离子交换剂为例简单介绍离子交换层析的基本分离过程。 阴离子交换剂的电荷基团带正电,装柱平衡后,与缓冲溶液中的带负电的平衡离子结合。待分离溶液中可能有正电基团、负电基团和中性基团。加样后,负电基团可以与平衡离子进行可逆的置换反应,而结合到离子交换剂上。而正电基团和中性基团则不能与离子交换剂结合,随流动相流出而被去除。通过选择合适的洗脱方式和洗脱液,如增加离子强度的梯度洗脱。随着洗脱液离子强度的增加,洗脱液中的离子可

专题7 离子交换膜在电化学装置中的应用 日期:2019年11月10日 学号姓名 1.(2018年11月浙江选考17题)最近,科学家研发了“全氢电池”,其工作原理如图所示。 下列说法不正确 ...的是() A.右边吸附层中发生了还原反应 B.负极的电极反应是H2-2e-+2OH-=2H2O C.电池的总反应是2H2 +O2=2H2O D.电解质溶液中Na+向右移动,ClO4-向左移动 2.(2019年高考天津卷6题)我国科学家研制了一种新型的高比能量锌--碘溴液流电池,其工作原理示意图如下。图中贮液器可储存电解质溶液,提高电池的容量。下列叙述不正确的是 A.放电时,a电极反应为I2Br-+ 2e-=2I-+ Br- B.放电时,溶液中离子的数目增大

C.充电时,b 电极每增重0.65 g ,溶液中有0.02mol I - 被氧化 D.充电时,a 电极接外电源负极 3.(2019 年全国卷 I 12) 利用生物燃料电池原理研究室温下氨的合成,电池工作时MV 2+/MV +在电极与酶之间传递电子,下列说法错误的是 A .相比现有工业合成氨,该方法条件温和,同时还可提供电能 B .阴极区,在氢化酶作用下发生反应H 2 + 2MV 2+ = 2H + + 2MV + C .正极区,固氮酶为催化剂,N 2发生还原反应生成NH 3 D .电池工作时,质子通过交换膜由负极区向正极区移动 4.(2016年全国卷 I 11)三室式电渗析法处理含 Na 2SO 4 废水的原理如图3所示,采用惰性电极,ab 、cd 均为离子交换膜,在直流电场的作用下,两膜中间的Na +和SO 42- 可通过离子交换膜,而两端隔室中离子被阻挡不能进入中间隔室.下列叙述正确的是(B ) A .通电后中间隔室的SO 42-向正极迁移,正极区溶液pH 增大 B .该法在处理含Na 2SO 4。废水时可以得到NaOH 和H 2SO 4产品 C .负极反应为2H 2O - 4e - = O 2+ 4H +,负极区溶液pH 降低 D .当电路中通过1mol 电子的电量时,会有0.5 mol 的O 2生成 5.(2018年全国卷Ⅰ 27节选)焦亚硫酸钠(Na 2S 2O 5)在医药、橡胶、印染、食品等方面应有广泛,加答下列问题: MV + MV 2+ N 2 NH 3 H 2 H + MV + MV 2+ 电 极 电 极 氢化酶 固氮酶 2SO 4负极区正极区 浓Na 2SO 4溶液a b c d +-

离子交换层析柱的装填及处理 一、原理: 有些高分子物质含有一些可以分离的基因,例如-SO3H,-COOH等,因此可以和溶液中的离子产生交换反应。如:R-SO3H+M+ R-S3M+H+ 或R-NH3OH+CL-— R-NH3CL+OH -这类高分子物质通称离子交换剂,其中使用最普遍的是离子交换树脂。由于一定的离子交换剂对不同离子的亲和力不同,因此在洗提过程中,不同的离子在离子交换柱上的迁移速度也不同,最后得到分离。 二、目的与要求: 本实验是采用Zerolit225型阳离子交换树脂所装的柱,选以特定的PH缓冲洗脱液来分离含有两个性质不同的氨基酸溶液。通过实验要求掌握装柱、上样、洗脱、收集等离子交换柱层析技术的要点。 三、仪器与装置: 玻璃层析柱:长19cm,内径1、2cm,3# 砂芯。H L-2型恒流泵。H D-4型电脑核酸蛋白检测仪。B S-100A自动部份收集器。 250ml烧杯。 1ml吸管。 水浴锅。 72型(或721型)分光光度计。

四、试剂与药品: 树脂:Zerolit225型阳离子交换树脂。 洗脱液:0、45N,PH5、3柠檬酸缓冲液,取285g柠檬酸 (C6O7H8?H2O);186g97℅NaOH;105ml浓硫酸溶于水中稀释至10升。 样品液:0、005M ASP和LYs的0、02N HCL混合溶液。 显色剂:显色剂列出两种可任选一种。 显色剂(Ⅰ)茚三酮-TiCL3溶液。 10g茚三酮溶于500ml乙二醇甲醚,再加入0、85 ml TiCL3(15%)显色剂(Ⅱ):茚三酮-KCN溶液。 0、1M KCN:0、1628g KCN溶于水中稀释至250ml A、将1、25g茚三酮溶于25ml乙二醇甲醚,配成5%(W/V)浓度的溶液。B 、将2、5ml 0、01M KCN溶液与125ml乙醇甲醚混合。将A和B合并置棕色瓶中过夜即可使用。此溶剂用时, A、B两溶液在前一天合并,配好的溶液仅能在1-2天内使用,过时失效须重配。 五、方法与步骤: 1、树脂的处理: 关于市售新树脂的处理见 7、,本实验采用处理好的树脂。 2、装柱:将层析柱垂直装好,关闭柱底出口,在柱内注入约1cm高的柠檬酸缓冲液。

第四章 聚焦离子束技术(FIB)

本章主要内容 4.1 FIB系统介绍 41FIB 4.2 FIB-SEM构造及工作原理 4.3 离子束与材料的相互作用 4.4 FIB主要功能及应用 参考书:顾文琪等,聚焦离子束微纳加工技术,北京工业大学出版社,2006。参考书:顾文琪等聚焦离子束微纳加工技术北京工业大学出版社2006。

41FIB 4.1 FIB 系统介绍 (Focused Ion beam FIB)聚焦离子束(Focused Ion beam, FIB)的 系统是利用电透镜将离子束聚焦成非常小尺寸的显微加工仪器。通过荷能离子轰击材料表面实现材料的剥离沉积轰击材料表面,实现材料的剥离、沉积、注入和改性。 目前商用系统的离子束为液相金属离子源(Liquid Metal Ion Source,LMIS) 金属材质为镓(Gallium, Ga),因为镓元素具有低熔点、低蒸气压、及良好的抗氧化力。 即离子束+Zeiss Auriga FIB Zeiss Auriga FIB--SEM system 现代先进FIB 系统为双束,即离子束+ 电子束(FIB+SEM )的系统。在SEM 微观成像实时观察下,用离子束进行微加工g y 加工。

FIB技术发展史 FIB加工系统的发展与点离子源的开发密切相关 系展 1950s:Mueller发明气体场发射离子源(GFIS); 1970s:GFIS应用到聚焦离子显微镜(FIM); 1974-75:J. Orloff 和L.W.Swanson分别将GFIS应用于FIB。此时的(p) GFIS束流低(10pA),分辨率约50纳米; 1974:美国Argonne国家实验室的V.E.Krohn 和G.R.Ringo发现在电场作用下毛细管管口的液态镓变形为锥形,并发射出Ga+离子束; 1978:美国加州休斯研究所的R.L.Seliger等人建立了第一台Ga+液态金属离子源的FIB系统,束斑直径100nm,束流密度1.5A/cm2,亮度达62 3.3x10A/(cm.sr),束能量57keV; 1980s:商品型FIB投入市场,成为新器件研制、微区分析、MEMS制作的重要手段; 1980s-90s:开发出SEM-FIB双束、FIB多束、全真空FIB联机系统。

离子交换法的发展趋势及应用 1、离子交换分离法的发展 离子交换技术有相当长的历史,早在1850 年就发现了土壤吸收铵盐时的离子交换现象,但离子交换作为一种现代分离手段,是在20 世纪40 年代人工合成了离子交换树脂以后的事。而某些经过磺化制得的天然产物都可用作离子交换剂。随着技术的发展研究制成了许多种性能优良的离子交换树脂,离子交换树脂是应用最广泛的离子交换剂。离子交换的选择性较高,适用于高纯度的分离和净化。 70 多年来离子交换分离法取得了突飞猛进的进展,随着近现代有机合成工业技术的迅速发展,开发了多种新的应用方法,应用范围日益扩大,已经由最初的水处理工业发展到当前的化工、电力、环境科学、食品加工和医疗药物等领域,特别是高新科技产业和科研领域中应用更加广泛。 2、离子交换分离法的应用 1)重金属污水处理工业 近年来,一种将传统的离子交换与电渗析有机结合的技术——电去离子技术引起了人们的注意。电去离子技术是在电场的作用下将离子交换膜和离子交换树脂相结合,实现离子的深度脱除与浓缩的新型离子分离过程。将离子交换与电渗析有机的结合起来,具有离子交换深度除盐和电渗析连续除盐的优点,同时弥补了电渗析的浓差极化所造成的不良影响,而且避免了离子交换树脂酸碱再生所造成的二次污染。此外,在超纯水生产领域,目前将电去离子技术置于反渗透之后以取代传统的离子交换混床,已成为新一代清洁生产工艺的核心技术。随着研究的不断深入,电去离子技术将成为具有很大发展潜力的重金属废水处理技术,实现废水“零排放”。 2)食品工业 离子交换树脂是食品和发酵工业产物中提纯、分离、浓缩、催化的良好材料。它广泛的应用于糖液的脱色、脱盐、软化,副产物的回收、分离、异构体拆分和 ,调节pH,葡萄糖与果糖的分离等。(1)在制酒工业中对酒类的去浊去酸去碱去SO 2 提取酒糟中的柠檬酸以及调节控制酿酒用水的水质;(2)在乳制品工业中提高乳制品的稳定性,调整乳制品中钙的含量,去除乳清中盐的含量;(3)其他方面的应用如油脂中脱酸脱咖啡因去金属离子;(4)食品添加剂的纯化、食品调味剂如

离子束加工技术 1 离子束溅射技术的发展 离子束溅射沉积干涉反射膜的进展可总结为[2]: * 1976 年之前,一般干涉反射膜反射率R>99%; * 1976 年离子束溅射干涉膜(淀积技术突破),反射率R=99.9%; * 1979 年离子束溅射干涉膜(测量技术突破),反射率R=99.99%; * 1983 年离子束溅射干涉膜损耗降到60ppm, 反射率R=99.994%; * 1988 年离子束溅射干涉膜损耗降到10ppm 以下, 反射率R=99.999%; * 1992 年离子束溅射干涉膜损耗降到1.6ppm, 反射率R=99.99984%; * 1997 年离子束溅射干涉膜用于ICF 三倍频激光反射镜实验,351nm 波长激光(脉冲)损伤阈值达20J/cm2; * 1998 年离子束溅射干涉膜用于ICF 基频激光反射镜实验,得到了1060nm 波长激光(脉冲)损伤阈值 达50J/cm2,吸收损耗小于6ppm 的实验结果。 在国内,对离子束溅射技术的研究非常少,在很多领域几乎接近于空白,根据国家和时代的需要,这项技 术的研究在国内变得尤为迫切。 2 离子束溅射技术的原理和特征 2.1 离子束溅射技术 在比较低的气压下,从离子源取出的氩离子以一定角度对靶材进行轰击,由于轰击离子的能量大约为 1keV,对靶材的穿透深度可忽略不计,级联碰撞只发生在靶材几个原子厚度的表面层中,大量的原子逃离 靶材表面,成为溅射粒子,其具有的能量大约为10eV 的数量级。由于真空室内具有比较少的背景气体分子, 溅射粒子的自由程很大,这些粒子以直线轨迹到达基板并沉积在上面形成薄膜。由于大多数溅射粒子具有 的能量只能渗入并使薄膜致密,而没有足够的能量使其他粒子移位,造成薄膜的破坏;并且由于低的背景 气压,薄膜的污染也很低;而且,冷的基板也阻止了由热激发导致晶粒的生长在薄膜内的扩散。因此,在 基板上可以获得致密的无定形膜层。在成膜的过程中,特别是那些能量高于10eV 的溅射粒子,能够渗入 几个原子量级的膜层从而提高了薄膜的附着力,并且在高低折射率层之间形成了很小梯度的过度层。有的 轰击离子从靶材获得了电子而成为中性粒子或多或少的被弹性反射,然后,它们以几百电子伏的能量撞击 薄膜,高能中性粒子的微量喷射可以进一步使薄膜致密而且也增强了薄膜的内应力

实验二离子交换层析纯化兔血清IgG 【原理】 DEAE-Sephadex A-50 (二乙氨基- 乙基- 葡萄糖凝胶A-50 )为弱碱性阴离子交换剂。用NaOH 将Cl - 型转变为OH - 型后,可吸附酸性蛋白。血清中的γ 球蛋白属于中性蛋白(等电点为pH6.85 ~7.5 ),其余均属酸性蛋白。pH7.2 ~7.4 的环境中。酸性蛋白均被DEAE-Sephadex A-50 吸附,只有γ 球蛋白便可在洗脱液中先流出,而其他蛋白则被吸附在柱上,从而便可分离获得纯化的IgG 。 【试剂与器材】 1. DEAE-Sephadex A-50 2.0.5mol/L HCl 和NaOH 3.0.1mol/L pH7.4 PBS 4.0.1mol/L Tris-HCl(pH7.4)

5.0.02 %NaN 3 6.PEG 7. 无水乙醇 8. 紫外分光光度计 9.1cm×20cm 玻璃层析柱 10. 自动部分收集器 【操作步骤】 1 .DEAE-Sephadex A-50 预处理称DEAE-Sephadex A-50 (下称A-50 )5g ,悬于500ml 蒸馏水内,1h 后倾去上层细粒。按每克A-50 加0.5mol/L NaOH 15ml 的比例,将浸泡于0.5mol/L NaOH 液中,搅匀,静置30min ,装入布氏漏斗(垫有 2 层滤纸)中抽滤,并反复用蒸馏水抽洗至pH 呈中性;再以0.5mol/L HCl 同上操作过程处理,最后以0.5mol/L NaOH 再处理一次,处理完后,将A-50 浸泡于0.1mol/L pH7.4 PBS 中过夜。

2 .装柱 ( 1 )将层析柱垂直固定于滴定架上,柱底垫一圆形尼龙纱,出水口接一乳胶或塑料管并关闭开关。 (2 )将0.1mol/L Tris-HCl(pH7.4) 沿玻璃棒倒入柱中至1/4 高度,再倒入经预处理并以同上缓冲液调成稀糊状的A-50 。待A-50 凝胶沉降2 ~3cm 高时,开启出水口螺旋夹,控制流速1ml/min ,同时连续倒入糊状A-50 凝胶至所需高度。 ( 3 )关闭出水口,待A-50 凝胶完全沉降后,柱面放一圆形滤纸片,以橡皮塞塞紧柱上口,通过插入橡皮塞之针头及所连接的乳胶或塑料管与洗脱液瓶相连接。 3 .平衡启开出水口螺旋夹,控制流速 4 滴/min ,使约2 倍床体积的洗脱液流出。并以pH 计与电导仪分别测定洗脱液及流出液之PH 值与离子强度,两者达到一致时关闭出水口,停止平衡。 4 .加样及洗脱启开上口橡皮塞及下口螺旋夹,使柱中液体缓慢滴出,当柱面液体与柱面相切时,立即关闭出水口,以毛细滴管沿柱壁加入样品(0.5ml 血清,体积应小于床体积的2% ,蛋白浓度以<100mg 为宜)。松开出水口螺旋夹使面样品缓慢进入柱内,至与柱面

1.如图所示阴阳膜组合电解装置用于循环脱硫,用NaOH溶液在反应池 中吸收尾气中的二氧化硫,将得到的Na2SO3溶液进行电解又制得 NaOH。其中a、b离子交换膜将电解槽分为三个区域,电极材料为石 墨,产品C为H2SO4溶液。下列说法正确的是() A. b为只允许阳离子通过的离子交换膜 B. 阴极区中B最初充入稀NaOH溶液,产品E为氧气 C. 反应池采用气、液逆流方式,目的是使反应更充分 D. 阳极的电极反应式为 2.如图是利用一种微生物将废水中的有机物(如淀粉)和废气NO的化学能直接转化为电 能,下列说法中一定正确的是() A.质子透过阳离子交换膜由右向左移动 B. 电子流动方向为 C. M电极反应式: D. 当M电极微生物将废水中 g淀粉转化掉时,N电极产生 L 标况下 3.三室式电渗析法处理含Na2SO4废水的原理如图所示,采用惰性电极,ab、cd均为离子 交换膜,在直流电场的作用下,两膜中间的Na+和SO42-可通过离子交换膜,而两端隔室中离子被阻挡不能进入中间隔室。下列叙述正确的是() A. 通电后中间隔室的离子向正极迁移,正极区溶液pH增大 B. 该法在处理含废水时可以得到NaOH和产品 C. 负极反应为,负极区溶液pH降低 D. 当电路中通过1mol电子的电量时,会有的生成 4.某电源装置如图所示,电池总反应为2Ag+Cl2=2AgCl.下列说法正确的是() A. 正极反应为 B. 放电时,交换膜右侧溶液中有大量白色沉淀生成 C. 若用NaCl溶液代替盐酸,则电池总反应随之改变 D. 当电路中转移时,交换膜左侧溶液中约减少离子 5.科学家用氮化镓(GaN)材料与铜作电极组装如图所示的人工光合系统,成功地实现了

聚焦离子束加工技术及其应用 摘要:。聚焦离子束(FIB)技术是把离子束斑聚焦到亚微米甚至纳米级尺寸,通过偏转系统实现微细束 加工的新技术。文章简述了聚焦离子束工作原理和应用前景等。 关键词:聚焦离子束、刻蚀 1.聚焦离子束简介 聚焦离子束(focused ion beam,FIB)与聚焦电子束从本质上讲是一样的,都是带电粒子经过电磁场聚焦形成细束。但聚焦电子束不同于聚焦离子束。区别在于它们的质量,最轻的离子为氢离子也是电子质量的1 840倍。离子束不但可以像电子束那样用来曝光,而且重质量的离子也可以直接将固体表面的原子溅射剥离,因此聚焦离子束更广泛地作为一种直接微纳米加工工具。 离子束的应用已经有近百年的历史。自1910年Thomson建立了气体放电型离子源后,离子束技术 主要应用于物质分析、同位素分离与材料改性。由于早期的等离子体放电式离子源均属于大面积离子源,很难获得微细离子束。真正的聚焦离子束始于液态金属离子源的出现。1975年美国阿贡国家实验室开发出液态金属离子源(LMIS),1978年美国加州休斯研究所的R.L.Seliger等人建立了第一台装有Ga LMIS的FIB系统,其束斑直径仅为100nm(目前已可获得只有5nm的束斑直径)。电流密度为1.5A/cm ,亮度达3.3×10。A/(cm2.sr)。这给进行亚微米JJnq-器件的研究极大的鼓舞。 聚焦离子束(FIB)技术就是在电场及磁场的作用下,将离子束聚焦列亚微米甚至纳米量级,通过偏转系统和加速系统控制离子束,实现微细图形的检测分析和纳米结构的无掩模加工。FIB技术经过不断发展,离子束已可以在几个平方微米到近lmm 的区域内进行数字光栅扫描,可以实现:①通过微通道极或通道电子倍增器收集二次带电粒子来采集图像。②通过高能或化学增强溅射来去除不想要的材料。③淀积金属、碳或类电介质薄膜的亚微米图形。 FIB技术已在掩膜修复、电路修正、失效分析、透射电子显微镜(TEM)试样制作及三维结构直写等多方面获得应用。 2.聚焦离子束的工作原理 离子束系统的“心脏”是离子源。目前技术较成熟,应用较广泛的离子源是LMIS,其源尺寸小、亮度高、发射稳定,可以进行微纳米加工。同时其要求工作条件低(气压小于10 Pa,可在常温下工作),能提供A1、As、Au、B、Be、Bi、Cu、Ga、Fe、In、P、Pb、Pd、Si、Sn及Zn等多种离子。由于Ga(镓)具有低熔点、低蒸气压及良好的抗氧化力,成为目前商用系统采用的离子源。 液态金属离子源(LMIS)结构有多种形式,但大多数由发射尖钨丝、液态金属贮存池组成,典型的LMIS 结构示意图如图所示。 FIB系统由离子束柱、工作腔体、真空系统、气体注入系统及用户界面等组成,图2是聚焦离子束工作原理示意图。其工作原理为:在离子柱顶端的液态离子源上加上较强的电场,来抽取出带正电荷的离子,通过同样位于柱中的静电透镜,一套可控的上、下偏转装置,将离子束聚焦在样品上扫描,离子束轰击样品后产生的二次电子和二次离子被收集并成像。 典型的聚焦离子束系统的工作电流在lpA到30nA之间。在最小工作电流时,分辨率均可达5nm。 目前已有多家公司可以提供商品聚焦离子束系统,其中以美国FEI公司的产品占主导地位。该公司可提供一系列通用或专用聚焦离子束机,包括结构分析系列与掩模缺陷修补系列的电子离子双束系统与集成电路片修正系统。 双束系统的优点是兼有扫描镜高分辨率成像的功能及聚焦离子束加工的功能。用扫描电镜可以对样品精确定位并能实时观察聚焦离子束的加工过程。聚焦离子束切割后的样品可以立即通过扫描电镜观察。工业用机的自动化程度高,可装载硅片的尺寸为(6~8)in。 3.聚焦离子束加工的特点

膜分离技术的发展及其工业应用 摘要:膜分离技术作为新型高科技分离技术之一,倍受众多工业的关注。综述了膜分离技术的发展,及今后的发展趋势,对其在石化行业、水处理、食品行业主要工业应用进行较为详细的阐述。 关键词:膜分离技术;膜发展;膜应用 分离技术的发展与人类的生产实践密切相关,伴随着生产力的发展,科学技术的进步,分离的方法也从简到繁,从低级到高级,工艺从一种方法到多种联用。已由过去简单的蒸馏分离技术发展到现在复杂的超临界萃取技术,膜分离技术等。 膜分离技术[1],顾名思义,是利用一张特殊制造的,有选择透过性能的薄膜,在外力推动下对混合物进行分离、提纯、浓缩的一种新型分离技术。实践证明,当不能经济地用常规的分离方法得到较好的分离时,膜分离作为一种分离技术往往是非常有用的,并且膜分离技术还可以和常规的分离方法结合起来使用,使分离技术投资更为经济。表1是几种主要的膜分离过程及其传递机理,推动力,透过物,膜类型的比较。 表1几种主要的膜分离过程 1发展史 膜分离在生物体内广泛存在,而人们对其的认识、利用、模拟,及至目前的人工合成的过程却是极其漫长而曲折的。膜分离技术发展大致可分为3个阶段: ——50年代,奠定基础的阶段,主要是对膜分离科学的基础理论研究和膜分离技术的初期工业开发; ——60年代~80年代,发展阶段,主要是使一些膜分离技术实现工业化生产,同时又开发研制了几种重要膜分离过程; ——90年代~至今,发展深化阶段,主要是不断提高已实现工业化的膜分离水平,扩大使用范一些难度较大的膜分离技术的开发得到突飞猛进的发展,并开拓了新的膜分离技术。

1.1膜分离技术的起源 200多年前,Abbe Nollet在1748年观察到水可以通过覆盖在盛有酒精溶液瓶口的猪膀胱进入瓶中,发现了渗透现象。但是,直到19世纪中叶Gra-ham发现了透析(Dialysis)现象,人们才开始对膜分离现象重视起来,并开始研究。最初,许多生理学家使用的膜主要是动物膜。1867年Moritz Taube制成了人类历史上第一张合成膜——亚铁氰化钠膜,并以近代的观点予以论述。随后,Preffer用这种膜在蔗糖和其他溶液进行试验,把渗透压和温度及溶液浓度联系起来。接下来Van′t Hoff以Preffer的结论为出发点,建立了完整的稀溶液理论。1911年Donnan研究了荷电体传递中的平衡现象。1920年,Gibbs从热力学角度提供了认识渗透压现象和它与其他热力学性能关系的理论。1925年世界上第一个滤膜公司(Sartorius)在德国Gottingen公司成立。1930年Treorell Meyer,Sievers等对膜电动势的研究,为电渗析和膜电极的发明打下了基础。1950年W.Juda等试制成功第一张具有实用价值的离子交换膜,电渗析过程得到迅速发展。 1.2膜分离技术的发展 60年代末期,加利福尼亚大学的Yuster、Loeb、Sourirajan等对膜材料进行了广泛的筛选工作,结果发现乙酸纤维素也具有特殊的半透性质。为了改进乙酸纤维素的透水性能,他们采用过氯酸镁水溶液为添加剂,经过反复试验,终于在1960年首次制成世界上具有历史意义的高性能非对称的乙酸纤维素反渗透膜,这使得Allied-Singned公司开创了RO工业应用的时代。随后,制膜技术不断机械化、自动化,膜的形式也从平板膜发展到管式膜及中空膜等。1971年Du Pont化学公司也推出三醋酸纤维素中空纤维透过器。微滤、反渗透、超滤、透析及气体分离等膜分离技术都在60~80年代相继得到迅速发展。 1.3发展趋势 近10多年来世界各国对膜分离技术的重视,极大地促进膜技术的发展,90年代Get Gmb H公司推出了渗透蒸发。中科院近来开发的某种新型渗透汽化膜及其工艺过程,将变革MTBE 的生产工艺,产生可观的经济效益。近几年开发的纳滤膜分离技术,其膜的孔径比反渗透膜稍大,截留粒子的直径为几个nm,分子量为200~500,允许通过单价离子,低分子量有机溶剂。我国对纳滤技术的开发和应用也相当广泛。 随着新型膜材料的开发和膜过程的改进,膜分离技术将不仅可以替代某些单元操作,而且可以与许多单元操作相结合,以取得更好的分离效果。例如将膜分离技术与催化反应结合起来形成膜反应器 1 膜分离技术概述 随着纳滤分离技术越来越广泛地应用于食品、医药、生化行业的各种分离、精制和浓缩过程,纳滤膜分离机理的研究也成为当今膜科学领域的研究热点之一。 1.1 微滤 微滤主要是根据筛分原理以压力差作为推动力的膜分离过程。在给定压力下[(50~100) kPa],溶剂、盐类及大分子物质均能透过孔径为(0.1~20)Lm的对称微孔膜,只有直径大于50nm的微细颗粒和超大分子物质被截留,从而使溶液或水得到净化。微滤技术是目前所有膜技术中应用最广、经济价值最大的技术。主要用于悬浮物分离、制药行业的无菌过滤等。在微滤方面今后应着重研究开发廉价膜组件;耐高温抗溶剂的膜及组件;不污染,易清洗的长寿命膜。 1.2 超滤 超滤和微滤一样,也是利用筛分原理以压力差为推动力的膜分离过程。同微滤过程相比超滤的分离技术,可用于传统分离手段较难处理的恒沸物、近沸物系的分离,微量水的脱除及水中微量有机物的去除。渗透蒸发是利用溶液的吸附扩散原理,以膜两侧的蒸汽压差[(0~100)kPa])做为推动力,使一些组分首先选择性地溶解在膜料液的侧表面,再扩散透过膜,最

离子交换膜的研究进展与工业应用 摘要:简要介绍了离子交换膜的发展背景及工业应用,主要介绍了均相离子交换膜,也是未来离子交换膜的主要研究发展方向 关键词:离子交换膜、发展背景、工业应用、均相离子交换膜 1 离子交换膜技术 1.1离子交换膜的基本概念 离子交换膜是一种含离子基团的、对溶液里的离子具有选择透过能力的高分子膜。因为一般在应用时主要是利用它的离子选择透过性,所以也称为离子选择透过性膜。[1]离子交换膜按功能及结构的不同,可分为阳离子交换膜、阴离子交换膜、两性交换膜、镶嵌离子交换膜、聚电解质复合物膜五种类型。离子交换膜的构造和离子交换树脂相同,但为膜的形式。根据膜体结构(或按制造工艺)的不同,离子交换膜分为异相膜、均相膜和半均相膜三种。无论是均相膜还是非均相膜,在空气中都会失水干燥而变脆或破裂,故必须保存在水中[2]。 1.2离子交换膜的原理[3] 和粒状离子交换树脂一样,离子交换膜中的功能团在水溶液中会发生离解,产生阳(或阴)离子进入周围的溶液,致使膜带有负(或正)电荷,为保持电性中和,膜就会吸引外部溶液中的阳(或阴)离子,通过膜的离解和吸引作用全过程,使得外部溶液中的阳(或阴)离子从膜的一侧选择透过到另一侧,而不会或很少使溶液中与膜带同性电荷的离子透过。如果使用阴离子交换膜,因为膜孔骨架上的正电基构成强烈的正电场,就使得只准阴离子透过,而阳离子不会透过。同时,阳极 2-)来说,区产生的H+不能进入阴极区。对于溶液中各种不同的反电离子(OH-;S0 4 由于它们在膜中的扩散系数各不相同(例如水合离子半径不同),以及膜中空隙筛过离子的能力不同,因此,采用离子交换膜能够进行分离,正是利用这种选择透过性。从以上膜的工作原理看,外部溶液与膜之间的离子传递,并不是真正的离子交换,而是选择渗析,这两者的工作原理差别很大。粒状离子交换树脂在使用上需要分为吸附一淋洗(解吸)一再生等步骤。而离子交换膜不需再生等步骤,可以连续作用,同时,两者在工业上的使用范围也有很大的不同,前者主要用于富集和分离相似元素,后者主要用于渗析、电渗析和作为电解过程的隔膜等。 1.3离子交换膜的发展背景 Juda[1]在1949年发明了离子交换膜,并于1950年成功地研制了第一张具有商业用途的离子交换膜,1956年首次成功地用于电渗析脱盐工艺上[4]。从此离子交换膜成为一个新的技术领域受到日本及欧美等国的充分重视。50余年来,在应用过程中对离子交换膜做了很多改进,从初期性能差的非均相发展到适合于工业生产的、性能较好的均相离子交换膜,从单一电渗析水处理用膜发展到扩散渗析用膜、离子选择透过性膜和抗污染用膜.应用方面除了通常的电渗析外,还拓展到电解、渗透蒸发、质子燃料电池及其电渗析为基础的过程集成[6]。 我国离子交换膜的研制始于20世纪60年代,当时研制的是非均相膜,主要用于苦