万方数据

第3期齐燕燕等:新型树脂传递模塑技术

分对人体和环境的毒害;

(5)RTM一般采用低压注射技术(注射压力<4kg/cm2),有利于制备大尺寸、外形复杂、两面光洁的整体结构,及不需后处理制品;

(6)加工中仅需用树脂进行冷却;

(7)模具可根据生产规模的要求选择不同的材料,以降低成本。

2RTM工艺的发展

目前,RTM技术国内外普遍存在的难点和问题表现在以下三个方面[6’7]:

(1)树脂对纤维的浸渍不够理想,导致成型时间加长,制品空隙率较高;

(2)制品的纤维含量较低(一般约50%);

(3)大面积、结构复杂的模具型腔内,树脂流动不均衡,而这个动态过程无法观察,更不能进行预测和控制。

产生上述难点和问题的主要原因有:物料里残存、截留着气泡,树脂的浸渍性差等。

近年来,为解决这些问题,RTM工艺广泛吸取其他成型工艺的特点,发展成为RTM系列,常用的有真空辅助RTM(VacuumAssistedRTM)、See—mann复合材料树脂浸渍模塑成型工艺SCRIMP(SeemannCompositesResinInfusionMoldingProcess)、树脂膜渗透成型工艺RFI(Resinfilmin-fusion)。

2.1真空辅助RTIVl工艺(VARTM)

VARTM是在注射树脂的同时,在排出口接真空泵抽真空。

与RTM相比,VARTM的优点有:(1)模腔内抽真空使压力减小,增加了使用更轻型模具的可能性,从而使模具的使用寿命更长、可设计性更好;(2)真空袋材料取代了在RTM中的需相配对的金属模具[83;(3)真空也可提高玻璃纤维与树脂的比率,使玻璃纤维的含量更高,增加制品的强度;(4)无论增强材料是编织的还是非编织的,无论树脂类型及粘度如何,VARTM都能大大改善模塑过程中纤维的浸润性,使树脂和纤维的结合界面更完美,提高制品的质量;(5)用Ⅵ气R1M工艺可使直径38.11mm的致密预成型坯的纤维体积含量为16%~68%,累计孔隙率为1.7%,而普通的预浸料的孔隙率为5%~7%[9]。

虽然VARTM工艺以上的优点可提高制品的成品率和力学性能[3],但是VARTM的缺点是:与高压成型相比,纤维含量低。随着工艺的发展,在VARTM基础上发展了一种新工艺SCRIMP。2.2Seemann复合材料树脂渗透模塑成型(SCRIMP)

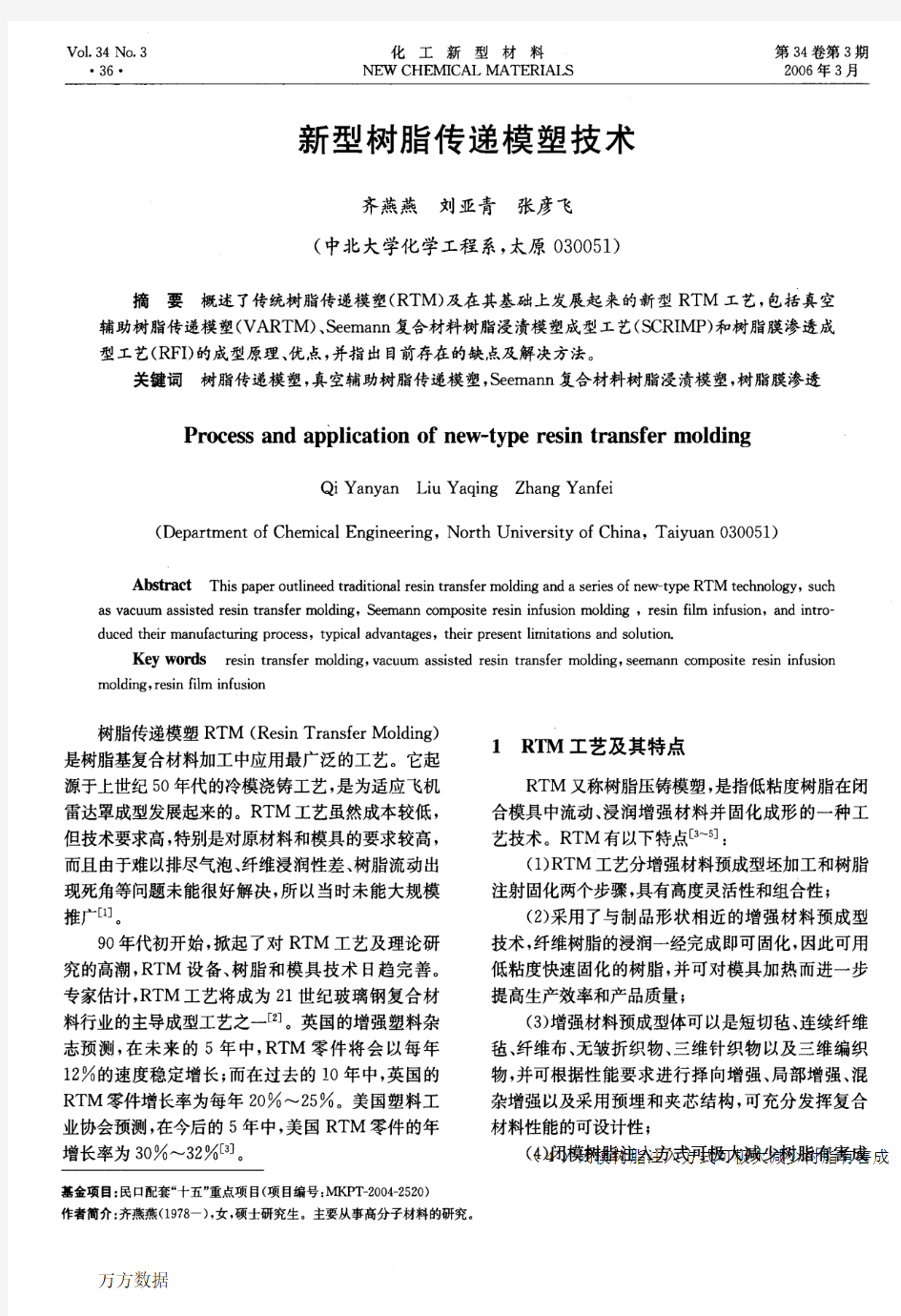

SCRIMP成型技术是由美国西曼复合材料公司在美国获得专利权的真空树脂注人技术。SCRIMP工艺原理是,在真空状态下排除纤维增强体中的气体,通过树脂的流动、渗透,实现对纤维的浸渍。SCRI脚工艺的成型模具要用真空袋密封后,真空吸注胶液。事先将一层或几层纤维织物铺放于模具上,再放好各种辅助材料后用真空袋密封。封装示意图如图1所示[10]。

图1SCRIMP工艺示意图

与传统的RTM工艺相比,它只需一半模具和一个弹性真空袋,这样可以节省一半的模具成本,成型设备简单;由于真空袋的作用,在纤维周围形成真空,可提高树脂的浸湿速度和浸透程度;与RTM工艺相反,它只需在大气压下浸渍、固化[1妇;真空压力与大气压之差为树脂注入提供推动力,从而缩短成型时间[121;浸渍主要通过厚度方向的流动来实现,所以可以浸渍厚而复杂的层合结构,甚至含有芯子、嵌件、加筋件和紧固件的结构也可一次注入成型[1引。与VARTM相比,发展了再利用袋,使费用减少,而且使用的整体加热系统将减少固化炉的使用[141。

SCRIⅧ工艺适用于中、大型复合材料构件,施工安全、成本降低,此方法已逐渐被各厂家采用。虽然SCRIMP有以上优点,但脱模后构件表面不光滑,需要对表面做粉光的处理,耗时耗力。目前对造成此问题的原因尚未理清,亦无有效的解泱方案。SCRIMP工艺的确可增加制品的纤维含有率,然而树脂含量溅少会造成层压板的厚度减少,在压缩、弯曲强度、疲劳特性及抗击强度等方面是否有负面影响,亦是未来需进一步探讨的问题[15|。

2.3树脂膜渗透成型(RFI)

RFI首次是由L.Letterman(美国波音公司)申请的专利,最初是为成型飞机结构件而发展起来的。

近年来,这种技术已改进了RTM中纤维含量低、模

万方数据

万方数据

新型树脂传递模塑技术

作者:齐燕燕, 刘亚青, 张彦飞, Qi Yanyan, Liu Yaqing, Zhang Yanfei

作者单位:中北大学化学工程系,太原,030051

刊名:

化工新型材料

英文刊名:NEW CHEMICAL MATERIALS

年,卷(期):2006,34(3)

被引用次数:2次

参考文献(21条)

1.Potter K D The early history of the resin transfer moulding process for aerospace applications 1999

2.马青松.陈朝辉树脂传递模塑-复合材料成型新工艺[期刊论文]-材料科学与工程学报 2000(04)

3.张治菁.曹运红树脂传递模塑工艺的发展及其在飞行器上的应用[期刊论文]-飞航导弹 2002(18)

4.Mark VBower Composite Materials 2000

5.Hexcel Corporation Advanced Fiber-reinforced Matrix Products For Direct Process

6.段华军.马会茹RTM工艺国内外研究现状[期刊论文]-玻璃钢/复合材料 2000(05)

7.Augustine O N Development Of The Ridft Process Incorporation Of Ultraviolet Curing Technique 2004

8.李萍.陈祥宝RTM技术的发展及在航空工业的应用[期刊论文]-材料工程 1998(01)

9.Grujicica M.Chittajallua K M.Shawn W Non-isothermal preform infiltration during the vacuum-assisted resin transfer molding (VARTM) process 2005

10.Brian W G.Pascal H.Xiaolan Song Flow and Compaction During The Vacuum Assisted Resin Transfer Molding Process 2001

11.高克强.李新华.薛忠民RTM在汽车工业中的应用现状与发展前景[期刊论文]-工程塑料应用 2000(09)

12.郭泓.陈淳.高国强SCRIMP成型工艺研究[期刊论文]-玻璃钢/复合材料 2002

13.Axel S H.Arno P.Markus K SLI-RTM Fairings For Fairchild Dornier Do 328 Jet 2001

14.Leopold E M The Adhesive Bond Quality Of Vinyl Ester-glass Composites On Novolak Hmr Treated Wood 1997

15.丁权何谓SCRIMP 1997(04)

16.Shuart M J.Johnston N J.Dexter H B Automated Fabrication Technologies For High Performance Polymer Composites 2004

17.徐堯.吴金瀚FRP船舶树脂转注成型技术之整合规划研究 2002

18.Sevostianov I.Verijenko V E.von Klemperer C J Mathematical model of cavitation during resin film infusion process 2000

19.张秀艳.杨志忠.王春雨树脂膜渗透(RFI)成型工艺及其应用[期刊论文]-纤维复合材料 2004(02)

20.Joseph E T Compaction and Cure of Resin Film Infusion Prepregs 2004

21.王东.梁国正树脂膜熔渗工艺RFI的研究现状[期刊论文]-纤维复合材料 2000(03)

相似文献(10条)

1.期刊论文张治菁.曹运红树脂传递模塑工艺的发展及其在飞行器上的应用-飞航导弹2002(11)

叙述了树脂传递模塑(RTM)工艺的发展过程、基本原理及工艺装备、工艺特点及材料选择,真空辅助树脂传递模塑,并介绍了RTM的应用.

2.学位论文刘洪政VARTM在风电外壳夹芯复合材料中的研究和应用2007

近年来,先进树脂基复合材料以其优异的综合性能在风能、飞机、航空航天等高新技术领域已得到了大量的应用,这是因为复合材料具有诸多金属

材料无法比拟的优点,如重量轻、可设计、耐腐蚀、有利于降低噪音污染等。

随着科学技术的发展,人们制造复合材料的技术和工艺也在不断发展进步,从起初的手糊工艺到现在的RTM、VARTM、SCRIMP、RFI等复合材料成型技术,人们在追求高性能的产品的同时也在开发新的复合材料成型技术。而本论文研究的是国外流行的真空辅助树脂传递模塑(VARTM)工艺,真空辅助树脂传递模塑(VARTM)技术就是一种先进的制造技术,它是属于新型的大型复合材料制件的低成本液体模塑成型技术,是RTM工艺的一种类型。它主要利用真空负压排出纤维中的气体及实现树脂对纤维的浸渍。与向手糊等工艺相比,其产品成型快、环保、低成本、性能好、高效率、机械性能好、低空隙等优点。

本课题主要研究的是夹芯复合材料的VARTM工艺在风力发电外壳的应用。课题首先在实验室进行模拟,小实验确定VARTM工艺,通过对不同的树脂的时间测试,比较不同树脂在夹芯复合材料中的流动渗透性,比较不同树脂纯玻璃纤维复合材料中的流动渗透性,比较树脂在不同夹芯结构中的流动渗透性,不断改进实验方案,最终确定工艺的铺层方法和树脂的选用,以及夹芯材料的结构,从而控制树脂在模具中的流动、充模和浸润的规律,以求各参数的恰当平衡,从而达到生产的目的。

同时在实验过程中,还对实验过程中的不同复合材料测试了其主要的性能,尤其是弯曲性能和压缩性能,在测试中结合声发射技术,比较分析了不同树脂的夹芯复合材料的弯曲性能和压缩性能,比较分析了不同树脂的玻璃纤维复合材料的弯曲性能,分析夹芯复合材料和纤维复合材料的破坏原理和破坏因素,然后反馈到试验中进行改进。

根据实验室对VARTM工艺的增强材料、树脂选择、铺层方式、夹芯结构的最终确定,以及性能的分析,最后在工厂成功完成风电外壳的制造。

3.期刊论文尤彩萍.胡红.YOU Cai-ping.HU Hong交织双轴向纬编针织结构及增强复合材料的拉伸性能-东华大学

学报(自然科学版)2009,35(1)

介绍了一种新型的交织双轴向纬编针织结构.以高强涤纶作针织纱.玻璃纤维为衬经和村纬纱线编织出织物样品,采用真空辅助树脂传递模塑(VARTM)加工成复合材料,通过对不同拉伸方向、不同铺层的拉伸试验进行比较.探讨了该复合材料的拉伸性能.结果表明,单层铺层复合材料经纬向的拉伸性能存在较大的差异,拉伸曲线存在拐点,采用双层90.镝层可减少复合材料经纬向拉伸性能的差异,并有效地提高复合材料的拉伸力学性能.

4.期刊论文曹运红.杨鸿昌大尺寸复合材料结构的真空辅助树脂传递模塑自动加工工艺-飞航导弹2005(12)

真空辅助树脂传递模塑工艺(VARTM)通常用于制造大尺寸复合材料零件.在本研究中, 开发了被称为按顺序多浇口自动化树脂传递模塑(SMART-Moling)的先进VARTM系统, 旨在使浸渍工艺完全自动化.在树脂注入和在线控制期间, 该系统引入了按顺序注入VARTM工艺、控制流动的操作机构、探测流动特性的传感元件, 使操作机构的开、关得到优化.在实验室规模工艺试验期间, 成功地论证了该工艺.

5.学位论文卢忠远VARTM用双马来酰亚胺树脂基体的研究2005

随着复合材料越来越广泛的应用,如何制备低成本高性能的复合材料是复合材料的主要研究发展方向.本文主要研究了一种低成本成型工艺方法—真空辅助树脂传递模塑(VARTM),并对适用于这种方法的5406双马树脂体系的流变特性进行了探讨.本文还对5406树脂体系的化学反应性、树脂浇注体力学性能以及聚醚酰亚胺(PEI)增韧改性5406双马树脂进行了研究.通过改进的VARTM成型工艺制备出了5406树脂基复合材料,并对其力学性能和复合材料微观结构进行了分析.

6.期刊论文王芳.张国利.Wang Fang.Zhang Guoli VARTM用EP体系流变特性及固化工艺的研究-工程塑料应用

2006,34(8)

研究了真空辅助树脂传递模塑(VARTM)工艺用环氧树脂(EP)体系的流变特性,结合差示扫描量热(DSC)仪和旋转式粘度计对A1、A2、A3三种EP体系的测试结果,确定A2树脂体系适合于VARTM工艺,并根据双阿累尼乌斯方程,建立了A2树脂体系的流变模型.该模型可以预测树脂在不同温度下的粘度特性,为合理制定工艺参数提供了重要依据.用DSC仪对A2树脂体系的固化反应过程进行分析,利用外推法确定了固化工艺参数.

7.期刊论文宫兆合.周文胜.王旭东.梁国正.张明习.徐京祥高性能机载雷达罩VARTM工艺用树脂/纤维浸润性研究

-工程塑料应用2004,32(8)

研究了采用真空辅助树脂传递模塑(VARTM)工艺制造高性能机载雷达罩的TDE-85环氧树脂、间苯二甲酸二烯丙酯(DAIP)和E-51环氧树脂三种材料体系的浸润性能.结果表明,三种材料体系中,DAIP体系具有较好的漫润性能,粘度较低,最适合采用VARTM工艺制备雷达罩.

8.学位论文乔东新型双轴向纬编间隔织物增强复合材料的加工制造及力学性能研究2007

本论文主要研究了一种新型双轴向纬编间隔织物及其增强复合材料的加工制造和力学性能。该种结构的织物在一种革新的横机上编织而成,在经向和纬向分别衬入高强高模增强纱线,编织形成两片双轴向织物,同时利用经向喂入的连接纱将两片双轴向织物连接起来,形成双轴向增强间隔织物,且可以通过调节针床的距离来灵活变化两片织物间的间隔也即织物厚度。作为一种双轴向增强间隔织物,它即吸收了传统的纬编间隔织物和双轴向增强织物的结构特点,又不同于这两种织物;作为纬编间隔织物,在具有可成形性、高能量吸收性的特点的同时又克服了传统纬编间隔织物间隔小的缺点;作为双轴向增强织物,经纬向纱线的衬入,又使织物克服了传统纬编针织物强度低、模量小、易损伤等缺点,是一种优良的复合材料增强骨架。

鉴于双轴向纬编间隔织物的结构特点及在复合材料方面的应用潜力,本论文利用玻璃纤维纱和玄武岩纤维纱上机编织了这种结构的织物,探讨了两种不同的高强高模纱线的编织工艺及特点,并对织物的拉伸性能进行了测试与分析。实验表明,纱线在结构中的利用情况主要取决于由张力所控制的衬经衬纬纱在织物中的伸直状态。在成功利用玻璃纤维纱和玄武岩纤维纱编织出这种结构的织物后,分别利用真空辅助树脂传递模塑(VARTM)工艺、轻型树脂传递模塑(LRTM或RTM—Light)工艺以及手糊工艺制备了这种结构的织物增强复合材料。其中,由于LRTM工艺在国内首次被提到并实际应用于制备该种结构复合材料,因此专门制作了一套LRTM专用模具。

对于采用三种工艺和两种纤维制成的复合材料,由VARTM工艺和LRTM工艺制成的复合材料为实心结构,而用手糊工艺制成的为空心夹层结构,它们之间有很大的差异。在三种工艺中,LRTM工艺制备的复合材料树脂含量最高,VARTM工艺次之,空心夹层结构最低。同一工艺制备的相同结构不同纤维织物增强复合材料,玻璃纤维和玄武岩纤维在复合材料中所占的纤维体积比相差不大,玻璃纤维略高一点。

此后,进一步对所制备的复合材料的拉伸性能、弯曲性能、压缩性能以及平压性能进行了测试与分析。研究表明:新型双轴向增强纬编间隔针织复合材料的拉伸强度、弯曲强度均取决于两个面层衬经衬纬纱的强度,针织纱线圈对强度的贡献较小;压缩强度同衬经衬纬纱的压剪组合破坏与纤维束和基体的界面有关;织物经纬向增强纱线的密度差异导致复合材料在经纬向表现出不同的力学性能,这种差异对复合材料的拉伸强度、压缩强度影响较大,弯曲强度影响较小;玻璃纤维织物增强复合材料和玄武岩纤维增强复合材料,其拉伸、弯曲和压缩性能曲线均表现出一定的相似性,两种纤维增强复合材料的破坏形式基本一致;间隔夹层复合材料的平压强度是普通泡沫夹层复合材料的2.7倍,平压弹性模量则是普通泡沫夹层复合材料的3倍,具有优良的抗压能力。

本论文的研究工作,为以后该种新型结构的织物及其复合材料的产业化生产及应用提供了一定的参考数据,有一定的指导意义。

9.期刊论文耿伟.张国利.GENG Wei.ZHANG Guoli活性稀释剂含量对VARTM树脂工艺性能的影响-纺织学报

2007,28(5)

为降低E51环氧树脂体系的反应活性和黏度,采用在E51环氧树脂中添加适量活性稀释剂以及在低分子量聚酰胺固化剂中混入适量改性胺固化剂的方法,配制了基于双酚A型E51环氧树脂为基体的VARTM工艺用环氧树脂体系,同时对不同活性含量的VARTM树脂的工艺性能及浇铸体的力学性能进行了测试研究.结果表明,减少低分子量聚酰胺固化剂的用量及在一定范围内增加改性胺固化剂的用量可有效降低树脂体系的低温反应活性,活性稀释剂含量的多少不仅影响树脂体系黏度高低,而且影响到其浇铸体力学性能.

10.期刊论文王芳.WANG Fang VARTM用环氧树脂固化工艺的研究-高科技纤维与应用2006,31(1)

对3种配方的真空辅助传递模塑(vARTM)工艺用环氧树脂,采用动态升温DSC实验,升温速率分别为5、10和15℃/min,引入Kissinger理论,确定了树脂体系的表观活化能分别为4.32kJ/mol、5.57 kJ/mol和3.49 kJ/mol;利用外推法,确定了参考固化工艺温度.

引证文献(2条)

1.靳秀芝.刘亚青.张彦飞低熔点合金在树脂传递模塑中的应用[期刊论文]-中北大学学报 2007(z1)

2.冯小军快速模具模塑成形的数值分析及过程智能控制系统的研究[学位论文]博士 2006

本文链接:https://www.doczj.com/doc/e72409010.html,/Periodical_hgxxcl200603012.aspx

授权使用:中北大学(zbdxtsg),授权号:3c078df5-6b7d-4fae-9eb9-9e92013c1c28

下载时间:2011年2月22日

轻型树脂传递模塑工艺(L 1.L-RTM工艺介绍 传统的RTM工艺,由于是闭模工艺,具有减少挥发性有机物(VOC)排放(可达SPPm以下)、扩大可用原材料范围、降低用工、环境友善以及可得到两面光洁的产品等优点。但是在RTM工艺中,树脂的注入是在较高的压力和流速下进行的,因此我们要使模具的结构强度和刚度大到足够在注射压力下不破坏、不变形。通常采用带钢管支撑的夹芯复合材料,或用数控机床加工的铝模或钢模,这使制造费用增大,只有对产量足够大的产品,才能抵消模具费用。此外为了闭合模具,要使周边有足够的箝紧能力或使用闭合模具的压力系统。上述因素都限制了RTM工艺在大产品上的应用,否则模具会变得很重.而且投资也会很大。 轻型树脂传递模塑工艺(RTM一Light)又称为LRTM,ECO,Vacuum Molding或VARTM。是近年来发展迅速的低成本制造工艺,目前在船舰、汽车、工业和医用复合材料领域中应用已有超过RTM工艺的趋势。 RTM一Light工艺保留了RTM工艺的对模工艺,从而几乎保留了RTM工艺的所有的优点。但其上模为

半刚性的玻璃钢模,厚度一般为6一8mm,通常不需要用钢管加固,模具有一个宽约100mm的刚性周边,由双道密封带构成一个独立的密封区,只要一抽真空模具即闭合,非常方便、快捷。然后对模腔内抽真空,利用模内的负压和较低的注射压力将树脂注入模具,使树脂渗入预先铺设的增强纤维或预制件中。RTM—Light的模具费用低,而且由于模内的受压降低,其模具已和开模相近,很容易从开模工艺的模具改造过来。 RTM一Light的主要设备包括树脂注入装置、模具、抽真空装置和其它辅助工具等。 2 轻型RTM和常规RTM比较 (1)模具 模具是这两种工艺的最大差别,在RTM投资中,由于注射压力大,相当部分的成本花在模具和夹紧装置上。这样对于产量少的产品在价格上是不适合的。RTM工艺模具使用寿命可达5000件以上,生产效率高,适合年产2000件以上的产品。 RTM一Light的最大优势在于其模具生产成本的低廉性,费用大概只有常规RTM模具的一半,但模具使用寿命也低于RTM模具,适合年产1000件左右的产品。

树脂导流工艺的介绍和对材料的要求 胡培 赢创德固赛(中国)投资有限公司 电话021 6119 1373 传真021 6119 1377 文摘: 文章在提出新的复合材料工艺分类的基础上,介绍了树脂导流工艺,以及实现树脂导流工艺对材料的要求。复合材料是基于结构设计和工艺设计基础上的材料,结构设计和工艺设计也在材料上显示出来。文章的最后探讨了如何选用合适的材料,结合铺层设计的基础上,如何实现树脂导流的工艺过程。 主题词:树脂导流,泡沫芯材,复合材料 概论 关于复合材料的工艺,可以按照压力施加的方式、温度施加的方式以及树脂介入的方式,进行分类。小类的区分,可以结合模具的种类,例如单面模具,双面模具,制造回转体在芯模基础上采用的缠绕工艺或者船舶制造过程中采用的一次性板条法。目前复合材料领域常用的加压方式主要有:热压罐加压、真空加压、压机模压等。加温的方式有:烘箱加热(空气对流加热)、热传导加热(也就是模具加热)以及红外加热等。树脂介入的方式可以采用胶膜,液体树脂手糊,液体树脂导入,做成纤维和增强织物编织或者预浸等。 在不同的加热、加压和树脂介入的途径可以相互组合,形成一个复合材料的制造工艺。例如预浸料热压罐工艺,加压方式上,结合了主动加压和真空加压两种加压方式,采用烘箱加热,采用预浸介入树脂方式。模压RFI工艺采用压机加压,树脂膜介入树脂,模具热传导加热。 对于某一种工艺,也可以采用多种加热、加压或者树脂介入途径。例如,NLR 在飞机复合材料口盖的研究中,采用了预浸料介入和树脂液体导流RTM工艺相结合,模具加热,模具加压的方式。 真空导流(亦称为VARTM,SCRIMP,VIP或各种其他缩写)是一种用于生产纤维增强塑料(FRP)制件的层合工艺。将干性材料(毡,织物,缝合毡和泡沫芯)叠在一个阳模或阴模表面,使用薄的塑料真空袋或半刚性的对模沿着部件的周围密封。采用真空泵抽真空,施加大气压力,压实干性材料,并产生一个“真空间隙”。然后,通过按照策略放置树脂注胶管道将树脂注入间隙。真空间隙和外部大气压力之间的压力差将树脂压入,注入多孔材料,直到完全浸润。真空始终保持,直到该部件固化,确保密实。

复合材料树脂渗透成型工艺 随着行业发展对生产速度提出更高的需求,单依靠传统的手糊成型工艺已经难以满足日益增长的市场需求,因此,加工工艺的自动化是顺应这一潮流的必然趋势。 最常见的自动化成型工艺是树脂传递模塑工艺(-ResinTransferMolding),有时也被称为液体成型工艺(LiquidMolding)。树脂传递模塑工艺是一种十分简单的成型工艺:其原理是首先在金属或复合材料制成的闭合模具中铺放干增强材料预成型体(preform),然后将树脂和催化剂按照一定比例计量并充分混合,再采用注射设备通过注射口(injectionports)利用压力注入到模具中,使树脂按照预先设计的路径浸润到增强材料上的过程。树脂传递模塑工艺要求极低粘度的树脂,特别是当预成型体较厚时,较好的树脂的流动性能够确保更及时和更充分的浸润效果。如有需要,模具和树脂可以进行加热,但是成型工艺的固化无需使用热压釜。但是,一部分应用于高温的制品通常在脱模后还要进行后固化(postcure)。大多数的应用程序都采用双组分环氧树脂配方(two-partepoxyformulation):双马来酰亚胺(Bismaleimideresin)和聚酰亚胺树脂(polyimideresin)。组分的配方过程不会提前太早,通常在注射前进行。 轻型树脂传递模塑工艺(Light)是近年来发展较快的低成本成型工艺,是树脂传递模塑工的变体工艺。轻型树脂传递模塑工艺不仅

具备工艺的所有特点,还降低了成型工艺对一系列指标的要求,例如,注射压力,真空耦合(coupledwithvacuum),和模具的造价和刚性指标。 树脂传递模塑工艺具有许多显著的优点。一般来说,在树脂传递模塑工艺过程中所使用的干预成型体和树脂材料的价格都比预浸料便宜,而且还可以在室温下存放。利用这种工艺可以生产较厚的净成形零件,同时免去许多后续加工程序。该工艺还能帮助生产尺寸精确,表面工艺精湛的复杂零件。树脂传递模塑工艺还有一个特点是,能够允许闭模前在预成型体中放入芯模填充材料,避免预成型体在合模过程中被挤压。芯模在整个预成型体中所占的比重较低,大约在0-2%之间。简而言之,树脂传递模塑工艺可以作为一种高效可重复的自动化制造工艺大幅降低加工成型时间,将传统手糊成型的几天时间缩短为几小时,甚至几分钟。 不同于树脂传递模塑工艺(预先将树脂和催化剂混合注入模具的顺序,反应注射成型工艺(RIM)的原理是将快速固化树脂和催化剂分别注入模具中。混合和化学反应过程都在模具中进行,而非在混合头(dispensinghead)中。许多汽车制造商利用结构反应注射成型工艺(structuralRIM-SRIM)和快速预成型方法相结合的制备方式来制造汽车结构件,生产的产品不需要再进行表面优质感处理(ClassAfinish)。可编程机器人已发展成为一种常见的喷射手段,它可以将短切玻璃纤维和粘接剂的混合物喷到真空预成型体模具上。机器人喷射的最大特点是可控制纤维的方向。另外,还有一个与之相关

真空辅助树脂传递模塑工艺 真空辅助树脂传递模塑工艺(VARTM/SCRIMP)适用于质量要求高、小批量和尺寸较大的制品。它和传统的热压罐成型工艺相比,具有模具低成本,树脂室温固化以及几乎不受限制的制品尺寸等突出的特点。在国外VARTM已成功地用于舰船、军事设施、国防工程、航空和民用工业等领域。目前,真空辅助树脂传递注塑中应用最广泛的工艺之一,SCRIMPTM成型工艺,是在19世纪80年代后期在RTM 工艺基础上发展起来的以低成本、适合制作大型复合材料制品的成型工艺。该加工工艺的成品有较好的品质,如:孔隙率低、纤维含量高,和良好的机械性能,并且可以将挥发性有毒气体的排放量控制在最小的程度。 SCRIMP真空辅助树脂传递注塑是利用薄膜将增强材料密封于单边模具上,完全借助于真空将低黏度树脂吸入,利用高渗透率介质沿增强材料的表面快速浸渍,并同时向增强材料厚度方向进行浸润的加工工艺。用这种方法加工的复合材料,纤维含量高,制品力学性能优良,而且产品尺寸不受限制,尤其适合制作大型制品。最近,由于树脂体系和纺织增强材料成型技术的不断发展,航空制造者们也对VARTM表现出了浓厚的兴趣,主要表现为采用碳纤维-环氧树脂、碳纤维-双马来酰亚胺树脂的复合材料。 几种常用的纺织复合材料增强体 和传统的开模成型工艺相比,SCRIMP成型工艺具有许多的优点。SCRIMP工艺比手工铺放节约成本约50%,树脂浪费率低于5%,特别是加工过程的环保性,是SCRIMP工艺最突出的优点。在同样原材料的情况下,与手糊构件相比,复合材料的强度、刚度或硬度及其它的物理特性可提高30%-50%以上。产品质量不受操作人员影响,产品性能的均匀性和重复性比开模产品好得多,缺陷也少得多。SCRIMP由于是采用闭模成型工艺,挥发性有机物和有毒空气污染物均受到很大程度的控制,VOC排放不超过5PPm的标准,而开模成型的苯乙烯的挥发量超过500PPm。SCRIMP工艺特别适合制造较大的制品,并且可以进行芯材、加筋结构件的一次成型以及厚的、大型复杂几何形状的制造,提高了产品的整体性,而且材料和人工的节省实为可观。采用SCRIMP制作的构件,不论是同一构件还是构

复合材料的成型工艺 图1:热固性复合材料最基本的制备方法是手糊,通常包括将干层或半固化片层用手铺设到 模具上, 形成一个积层。图中展示的是自由宇航公司的技术员(佛罗里达州墨尔本)正在通过手糊工 艺 加工一个碳/环氧预浸料,将用于制造通用航空飞机部件。资料来源:自由宇航公司 在复合材料的加工成型过程中会使用一系列模具,用来给未成形的树脂及其纤维增强材料提供一个成型的平台。手糊(hand layup)成型是热固性复合材料最基本的制备方法,即通过人工将干层或半固化片层铺设到模具上,形成一个积层。铺层方式分为两种:一种称为干法铺层,是先铺层后将树脂浸润(例如,通过树脂渗透方式)到干铺层上的方式,另一种方式是湿法铺层,即先浸润树脂后铺层的顺序。 现在普遍使用的固化方式可以分为以下几种:最基本的是室温固化。不过,如果提高固化温度的话,固化进程也会相应加快。比如通过烤箱固化,或使用真空袋(vacuum bag)通过高压釜固化。如果采用高压釜固化的话,真空袋内通常会包含透气膜,被放置在经手糊的半成型制品上,再连接到高压釜上,等最终固化完成后再将真空袋撤去。在固化过程中,真空袋的作用是将产品密封在模具和真空袋之间,通过抽真空对产品均匀加压,将产品中汇总的气体排出,从而使产品更加密实、力学性能更好。

图2:热压釜独有的高温和高压条件使其成为完成热固性树脂零部件的固化的重要工具。控制软件的改进则能够帮助经营者提高35-40%的生产量。同时,一些新的树脂配方正在开发当中,将通过低压固化处理。图中是Helicomb国际公司(俄克拉荷马州塔尔萨)的一名操作人员正在使用高压釜进行固化处理。来源:Helicomb国际公司 许多高性能热固性零件都需要在高热高压的条件下完成固化。但是高压釜(Autoclave s)的设备成本和操作成本都较昂贵。采购高压釜设备的制造商通常会一次性固化一定数量的部件。对于高压釜的温度,压力,真空和惰性气体(inert atmosphere)等一系列参数,计算机系统能帮助实现远程甚至无人监控和检测,并最大限度地提高该技术的利用效率。 在加温固化的时候,温度首先由局部升起,再逐渐达到整体均匀的效果,然后按照设定值保持一定的时间直至初步固化完成。但是,不能忽视的一步是冷却,温度必须缓缓下降至室温,这是为了避免由于不均匀的热胀冷缩而导致部件的失真或变形。当固化完成之后,部件要进行脱模处理,另外还有一些部件还要经过二级独立后固化(postcure)处理,在此期间的温度通常比初始固化的温度高,目的是为了提高树脂材料的交联密度(crosslink density),从而获得更好的材料性能。 电子束(Electron-beam)固化是一种适用于薄层板的有效的固化技术。电子束固化是通过电子流对手糊成型的复合材料产生电离辐射,在辐射敏感型树脂中产生聚合和交联反应(crosslinking reaction)。 X射线和微波固化技术的工作方式与此类似。此外,还有紫外线(UV)固化,该程序是利用紫外线辐射来激活热固性树脂中的光引发剂(photoinitia tor),从而引发交联反应。紫外线固化需要光渗透树脂和增强材料。紫外线(UV)或电子束(E-beam)是辐射固化的一种先进手段,能够引发具有化学活性的液体配方,在基体表面实现快速反应的固化过程,这正是区别于传统热固化技术的最大特点。紫外线与电子束虽然

复合材料的树脂渗透成型工艺 树脂渗透工艺:随着行业发展对生产速度提出更高的需求,单依靠传统的手糊成型工艺已经难以满足日益增长的市场需求,因此,加工工艺的自动化是顺应这一潮流的必然趋势。 最常见的自动化成型工艺是树脂传递模塑工艺(-ResinTransferMolding),有时也被称为液体成型工艺(LiquidMolding)。树脂传递模塑工艺是一种十分简单的成型工艺:其原理是首先在金属或复合材料制成的闭合模具中铺放干增强材料预成型体(preform),然后将树脂和催化剂按照一定比例计量并充分混合,再采用注射设备通过注射口(injectionports)利用压力注入到模具中,使树脂按照预先设计的路径浸润到增强材料上的过程。树脂传递模塑工艺要求极低粘度的树脂,特别是当预成型体较厚时,较好的树脂的流动性能够确保更及时和更充分的浸润效果。如有需要,模具和树脂可以进行加热,但是成型工艺的固化无需使用热压釜。但是,一部分应用于高温的制品通常在脱模后还要进行后固化(postcure)。大多数的应用程序都采用双组分环氧树脂配方(two-partepoxyformulation):双马来酰亚胺(Bismaleimideresin)和聚酰亚胺树脂(polyimideresin)。组分的配方过程不会提前太早,通常在注射前进行。 轻型树脂传递模塑工艺(Light)是近年来发展较快的低成本成型工艺,是树脂传递模塑工的变体工艺。轻型树脂传递模塑工艺不仅具备工艺的所有特点,还降低了成型工艺对一系列指标的要求,例如,注射压力,真空耦合(coupledwithvacuum),和模具的造价和刚性指标。 树脂传递模塑工艺具有许多显著的优点。一般来说,在树脂传递模塑工艺过程中所使用的干预成型体和树脂材料的价格都比预浸料便宜,而且还可以在室温下存放。利用这种工艺可以生产较厚的净成形零件,同时免去许多后续加工程序。该工艺还能帮助生产尺寸精确,表面工艺精湛的复杂零件。树脂传递模塑工艺还有一个特点是,能够允许闭模前在预成型体中放入芯模填充材料,避免预成型体在合模过程中被挤压。芯模在整个预成型体中所占的比重较低,大约在0-2%之间。简而言之,树脂传递模塑工艺可以作为一种高效可重复的自动化制造工艺大幅降低加工成型时间,将传统手糊成型的几天时间缩短为几小时,甚至几分钟。 不同于树脂传递模塑工艺(预先将树脂和催化剂混合注入模具的顺序,反应注射成型工艺(RIM)的原理是将快速固化树脂和催化剂分别注入模具中。混合和化学反应过程都在模具中进行,而非在混合头(dispensinghead)中。许多汽车制造商利用结构反应注射成型工艺(structuralRIM-SRIM)和快速预成型方法相结合的制备方式来制造汽车结构件,生产的产品不需要再进行表面优质感处理(ClassAfinish)。可编程机器人已发展成为一种常见的喷射手段,它可以将短切玻璃纤维和粘接剂的混合物喷到真空预成型体模具上。机器人喷射的最大特点是可控制纤维的方向。另外,还有一个与之相关的技术干纤维铺设(dryfiberplacement)技术,结合了编织预成型体和树脂传递模塑工艺。该技术制备的产品的纤维含量高达百分之六十八,由于全

知识介绍 复合材料树脂传递模塑工艺及适用树脂 阎业海,赵彤,余云照 (中国科学院化学研究所,分子科学中心,北京100080) 摘要:简要介绍树脂传递模塑工艺(R TM)的基本原理、优点及适用树脂的特性;对适用于R TM 工艺的先进基体树脂进行综述,并介绍了国内外的商业开发情况。 关键词:复合材料;树脂传递模塑工艺;先进基体树脂 材料是人类赖以生存与发展的物质基础。为改进单一材料的性能,人们依据实际使用需要把两种或更多种材料进行复合,通过不同材料之间的/取长补短0,使新材料出现原来单一材料所不具备的新性能,这就是复合材料。复合材料概念的提出虽然只有50多年,但是其发展有力地促进了高技术的进步。先进复合材料已成为现代航空、航天飞行器制造不可缺少的关键材料。在迅速发展的信息技术中,包括信息的检测、传输、贮存、处理、运行和执行等,复合材料均能起到重要作用;在生物工程上,复合材料不仅能满足力学性能方面的要求,而且还能满足耐腐蚀、抗生物破坏以及生物相容性的要求。此外,复合材料在高技术发展的其它方面也功不可没。 复合材料由基体和增强体两部分组成,当基体为高聚物(树脂)时,称为树脂基复合材料。目前该领域研究较多的是纤维增强树脂基复合材料。人们从基体树脂的分子设计、纤维的织构设计和加工成型的工程设计等方面着手,进行了大量卓有成效的研究工作。所涉及的基体树脂既有热塑性的也有热固性的,纤维材料既有普通的玻璃纤维也有高性能的碳纤维、碳化硅纤维等。先进树脂基复合材料选用可在150e以上高温下长期使用的基体树脂和高性能纤维制成,具有轻质、高强和高刚度等特性,应用于航空、航天领域,在节约推动所需燃料方面具有传统材料所不可比拟的优势。 高分子复合材料的成型工艺有手糊成型、层压成型、模压成型、喷射成型、缠绕成型、拉挤成型、SMC P BMC(片状P团状模压料)成型、RTM(树脂传递模塑成型)等。其中,前五种成型工艺设备投资少,但生产效率低,不适应大批量生产的需要;拉挤成型和SMC P B MC成型工艺生产效率高,但设备投资大。树脂传递模塑工艺的成本和生产效率介于以上两类工艺之间,是目前综合指标最佳的成型工艺。 RTM工艺近年来得到了迅速发展,国内外的相关文献报道颇多,且有逐年增长的趋势。文献内容不仅涉及新工艺、新树脂的报道,而且包含有深入细致的理论探讨。本文结合近年来的相关文献报道,对RTM工艺基本原理、优点和适用树脂的特性做了简要介绍。在概述RTM工艺的进展情况后,对适用于RTM工艺的先进基体树脂进行了综述,并介绍了国内外的商业开发情况。 作者简介:阎业海(1973)),山东省枣庄市人。1999年7月获青岛化工学院硕士学位,同年考入中国科学院化学研究所攻读博士学位。研究方向为适用于RTM工艺的改性酚醛树脂。曾参加/九五0科技攻关项目的研究工作。

成型工艺 复合材料成型工艺是复合材料工业的发展基础和条件。随着复合材料应用领域的拓宽,复合材料工业得到迅速发镇,其老的成型工艺日臻完善,新的成型方法不断涌现,目前聚合物基符合材料的成型方法已有20多种,并成功地用于工业生产,如: (1)手糊成型工艺--湿法铺层成型法; (2)喷射成型工艺; (3)树脂传递模塑成型技术(RTM技术); (4)袋压法(压力袋法)成型; (5)真空袋压成型; (6)热压罐成型技术; (7)液压釜法成型技术; (8)热膨胀模塑法成型技术; (9)夹层结构成型技术; (10)模压料生产工艺; (11)ZMC模压料注射技术; (12)模压成型工艺; (13)层合板生产技术; (14)卷制管成型技术; (15)纤维缠绕制品成型技术; (16)连续制板生产工艺; (17)浇铸成型技术; (18)拉挤成型工艺; (19)连续缠绕制管工艺; (20)编织复合材料制造技术; (21)热塑性片状模塑料制造技术及冷模冲压成型工艺; (22)注射成型工艺; (23)挤出成型工艺; (24)离心浇铸制管成型工艺; (25)其它成型技术。 视所选用的树脂基体材料的不同,上述方法分别适用于热固性和热塑性复合材料的生产,有些工艺两者都适用。 复合材料制品成型工艺特点:与其它材料加工工艺相比,复合材料成型工艺具有如下特点: (1)材料制造与制品成型同时完成一般情况下,复合材料的生产过程,也就是制品的成型过程。材料的性能必须根据制品的使用要求进行设计,因此在造反材料、设计配比、确定纤维铺层和成型方法时,都必须满足制品的物化性能、结构形状和外观质量要求等。 (2)制品成型比较简便一般热固性复合材料的树脂基体,成型前是流动液体,增强材料是柔软纤维或织物,因此,用这些材料生产复合材料制品,所需工序及设备要比其它材料简单的多,对于某些制品仅需一套模具便能生产。 接触低压成型工艺 接触低压成型工艺的特点是以手工铺放增强材料,浸清树脂,或用简单的工具辅助铺放增强材料和树脂。接触低压成型工艺的另一特点,是成型过程中不需要施加成型压力(接触成型),或者只施加较低成

本套技术资料汇集国内所有相关技术资料,为你的创业提供可靠包括,资料全面真实,绝不是网上的垃圾信息!相关专利包括相关专利号,制备工艺流程,设计等全面新颖!欢迎咨询以下联系方式: 1. 85106111 制备酸式部分中和的强酸阳离子交换树脂的工艺方法 2. 86101680 一种低交联、高交换容量、高机械强度的阴离子交换树脂的生产工艺 3. 87104620 二溴化碘复合阴离子树脂及它的中间体溴化碘的制备工艺 4. 87101492 胶乳状树脂模塑瓶盖工艺 5. 90110344 液体中制备树脂颗粒的连续工艺 6. 90109558 相转移催化法生产聚羟基醚树脂的工艺 7. 90106148 薄型刨花板低压快速贴面用的新改性型三聚氰胺浸渍树脂的制造配方及工艺 8. 90105506 改进型脲醛树脂胶粘剂的制造工艺 9. 90104284 固体感光树脂版反贴成型工艺方法 10. 90103875 用普通树脂提取甜菊甙的新工艺 11. 90101867 PVA感光树脂版的配方及工艺 12. 91108224 J111均孔弱酸阳离子交换树脂及工艺 13. 91105849 牙用树脂快速自控热聚合工艺及其设备 14. 92114550 弱酸性阳离子交换树脂生产工艺 15. 92111830 轻质油裂解付产C9合成石油树脂的工艺 16. 92110931 丙烯酸树脂新工艺 17. 92106257 加工石墨树脂机械密封制品之工艺方法 18. 92106073 补强树脂新工艺 19. 93115838 用树脂砂型生产稀土镁铸态球墨铸铁管工艺 20. 93112117 一种改性脲醛树脂及其生产工艺 21. 93112067 不饱和树脂产品的制作工艺 22. 93108441 树脂涂复灌封工艺的书画制作处理方法 23. 94116689 固体感光树脂版基材处理工艺 24. 94112722 三碘树脂杀菌剂的制备工艺 25. 94112411 一种树脂合成的配方和工艺 26. 94110712 脲醛树脂溶液防砂工艺配方 27. 94110430 海岛纤维用尼龙-6树脂及其生产工艺 28. 94101256 固体感光树脂版粘合层涂布工艺 29. 95114257 分散缩聚法合成聚酚氧树脂的工艺 30. 95108738 铸铁树脂复合型浴缸及制造工艺 31. 95105989 一种用树脂作为耐磨层的薄膜热印头及耐磨层的成膜工艺 32. 95102227 石膏或泥土成型制品浸泡液体树脂涂料漆液体胶生产工艺

树脂传递模塑成型简称RTM(Resin Transfer Molding)。RTM起始于50年代,是手糊成型工艺改进的一种闭模成型技术,可以生产出两面光的制品。在国外属于这一工艺范畴的还有树脂注射工艺(Resin Injection)和压力注射工艺(Pressure Infection)。 RTM的基本原理是将玻璃纤维增强材料铺放到闭模的模腔内,用压力将树脂胶液注入模腔,浸透玻纤增强材料,然后固化,脱模成型制品。 从上前的研究水平来看,RTM技术的研究发展方向将包括微机控制注射机组,增强材料预成型技术,低成本模具,快速树脂固化体系,工艺稳定性和适应性等。 RTM 成型技术的特点:①可以制造两面光的制品;②成型效率高,适合于中等规模的玻璃钢产品生产(20000件/年以内);③RTM为闭模操作,不污染环境,不损害工人健康;④增强材料可以任意方向铺放,容易实现按制品受力状况例题铺放增强材料;⑤原材料及能源消耗少;⑥建厂投资少,上马快。 RTM技术适用范围很广,目前已广泛用于建筑、交通、电讯、卫生、航空航天等工业领域。已开发的产品有:汽车壳体及部件、娱乐车构件、螺旋浆、8.5m长的风力发电机叶片、天线罩、机器罩、浴盆、沐浴间、游泳池板、座椅、水箱、电话亭、电线杆、小型游艇等。 (1)RTM工艺及设备 成型工艺RTM全部生产过程分11道工序,各工序的操作人员及工具、设备位置固定,模具由小车运送,依次经过每一道工序,实现流水作业。模具在流水线上的循环时间,基本上反映了制品的生产周期,小型制品一般只需十几分钟,大型制品的生产周期可以控制在1h以内完成。 成型设备RTM成型设备主要是树脂压注机和模具。①树脂村注机树脂压注机由树脂泵、注射枪组成。树脂泵是一组活塞式往复泵,最上端是一个空气动力泵。当压缩空气驱动空气泵活塞上下运动时,树脂泵将桶中树脂经过流量控制器、过滤器定量地抽入树脂贮存器,侧向杠杆使催化剂泵运动,将催化剂定量地抽至贮存器。压缩空气充入两个贮存器,产生与泵压力相反的缓冲力,保证树脂和催化剂能稳定的流向注射枪头。注射枪口后有一个静态紊流混合器,可使树脂和催化剂在无气状态下混合均匀,然后经枪口注入模具,混合器后面设计有清洗剂入口,它与一个有0.28MPa压力的溶剂罐相联,当机器使用完后,打开开关,溶剂自动喷出,将注射枪清洗干净。②模具RTM模具分玻璃钢模、玻璃钢表面镀金属模和金属模3种。玻璃钢模具容易制造,价格较低,聚酯玻璃钢模具可使用2000次,环氧玻璃钢模具可使用4000 次。表面镀金属的玻璃钢模具可使用10000次以上。金属模具在RTM 工艺中很少使用,一般来讲,RTM的模具费仅为SMC的2%~16%。 (2)RTM原材料 RTM用的原材料有树脂体系、增强材料和填料。 树脂体系RTM工艺用的树脂主要是不饱和聚酯树脂。 增强材料一般RTM的增强材料主要是玻璃纤维,其含量为25%~45%(重量比);常用的增强材料有玻璃纤维连续毡、复合毡及方格布。 填料填料对RTM工艺很重要,它不仅能降低成本,改善性能,而且能在树脂固化放热阶段吸收热量。常用的填料有氢氧化铝、玻璃微珠、碳酸钙、云母等。其用量为20%~40%。

树脂基复合材料成型工艺 复合材料成型工艺是复合材料工业的发展基础和条件。随着复合材料应用领域的拓宽,复合材料工业得到迅速发镇,其老的成型工艺日臻完善,新的成型方法不断涌现,目前聚合物基符合材料的成型方法已有20多种,并成功地用于工业生产,如: (1)手糊成型工艺--湿法铺层成型法; (2)喷射成型工艺; (3)树脂传递模塑成型技术(RTM技术); (4)袋压法(压力袋法)成型; (5)真空袋压成型; (6)热压罐成型技术; (7)液压釜法成型技术; (8)热膨胀模塑法成型技术; (9)夹层结构成型技术; (10)模压料生产工艺;

(11)ZMC模压料注射技术; (12)模压成型工艺; (13)层合板生产技术; (14)卷制管成型技术; (15)纤维缠绕制品成型技术; (16)连续制板生产工艺; (17)浇铸成型技术; (18)拉挤成型工艺; (19)连续缠绕制管工艺; (20)编织复合材料制造技术; (21)热塑性片状模塑料制造技术及冷模冲压成型工艺;(22)注射成型工艺; (23)挤出成型工艺; (24)离心浇铸制管成型工艺; (25)其它成型技术。

视所选用的树脂基体材料的不同,上述方法分别适用于热固性和热塑性复合材料的生产,有些工艺两者都适用。 复合材料制品成型工艺特点:与其它材料加工工艺相比,复合材料成型工艺具有如下特点: (1)材料制造与制品成型同时完成一般情况下,复合材料的生产过程,也就是制品的成型过程。材料的性能必须根据制品的使用要求进行设计,因此在造反材料、设计配比、确定纤维铺层和成型方法时,都必须满足制品的物化性能、结构形状和外观质量要求等。 (2)制品成型比较简便一般热固性复合材料的树脂基体,成型前是流动液体,增强材料是柔软纤维或织物,因此,用这些材料生产复合材料制品,所需工序及设备要比其它材料简单的多,对于某些制品仅需一套模具便能生产。 ◇ 成型工艺 层压及卷管成型工艺 1、层压成型工艺 层压成型是将预浸胶布按照产品形状和尺寸进行剪裁、叠加后,放入两个抛光的金属模具之间,加温加压成型复合材料制品的生产工艺。它是复合材料成型工艺中发展较早、也较成熟的一种成型方法。该工艺主要用于生产电绝缘板和印刷电路板材。现在,印刷电路板材

1.什么是复合材料?简述复合材料的特点与应用。 复合材料是由两种或两种以上的不同材料组合而成的机械工程材料。各种组成材料在性能上能互相取长补短,产生协同效应,使复合材料的综合性能优于原组成材料,从而满足各种不同的要求。复合材料的组成包括基体和增强材料两个部分。 复合材料中以纤维增强材料应用最广、用量最大。其特点是比重小、比强度和比模量大。例如碳纤维与环氧树脂复合的材料,其比强度和比模量均比钢和铝合金大数倍,还具有优良的化学稳定性、减摩耐磨、自润滑、耐热、耐疲劳、耐蠕变、消声、电绝缘等性能。石墨纤维与树脂复合可得到膨胀系数几乎等于零的材料。纤维增强材料的另一个特点是各向异性,因此可按制件不同部位的强度要求设计纤维的排列。以碳纤维和碳化硅纤维增强的铝基复合材料,在500℃时仍能保持足够的强度和模量。碳化硅纤维与钛复合,不但钛的耐热性提高,且耐磨损,可用作发动机风扇叶片。碳化硅纤维与陶瓷复合,使用温度可达1500℃,比超合金涡轮叶片的使用温度(1100℃)高得多。碳纤维增强碳、石墨纤维增强碳或石墨纤维增强石墨,构成耐烧蚀材料,已用于航天器、火箭导弹和原子能反应堆中。非金属基复合材料由于密度小,用于汽车和飞机可减轻重量、提高速度、节约能源。用碳纤维和玻璃纤维混合制成的复合材料片弹簧,其刚度和承载能力与重量大5倍多的钢片弹簧相当。 复合材料的成型方法按基体材料不同各异。树脂基复合材料的成型方法较多,有手糊成型、喷射成型、纤维缠绕成型、模压成型、拉挤成型、RTM成型、热压罐成型、隔膜成型、迁移成型、反应注射成型、软膜膨胀成型、冲压成型等。金属基复合材料成型方法分为固相成型法和液相成型法。前者是在低于基体熔点温度下,通过施加压力实现成型,包括扩散焊接、粉末冶金、热轧、热拔、热等静压和爆炸焊接等。后者是将基体熔化后,充填到增强体材料中,包括传统铸造、真空吸铸、真空反压铸造、挤压铸造及喷铸等、陶瓷基复合材料的成型方法主要有固相烧结、化学气相浸渗成型、化学气相沉积成型等。 复合材料的主要应用领域有: ①航空航天领域。由于复合材料热稳定性好,比强度、比刚度高,可用于制造飞机机翼和前机身、卫星天线及其支撑结构、太阳能电池翼和外壳、大型运载

树脂基复合材料的应用与发展 姓名 (材料与冶金学院,金属材料工程10-1班,1012345678) 摘要:树脂基复合材料是以树脂为基体,纤维或其织物为增强体的复合材料。 是航空航天研究中一种不可缺少的复合材料。本文通过对树脂基复合材料的各方面的介绍,浅谈自己对树脂基复合材料的些许了解以及本人的一些看法和建议,旨在呼吁大家了解树脂基复合材料,以便有益于其在未来的研究和发展。 关键字:树脂基复合材料、应用、发展。 正文: 1 树脂基复合材料的基本概念 复合材料是由两种或两种以上不同性质的材料,通过物理或化学的方法,在宏观上组成具有新性能的材料。是具有所含材料的优点和特点的一种混合物,应用广泛,功能强大。树脂基复合材料是复合材料中的一种基体材料,其所涉及范围之广大,功能作用之强大,世人有目共睹。由于树脂基复合材料具有重量轻、强度高、加工成型方便、弹性优良、耐化学腐蚀和耐候性好等特点,已逐步取代木材及金属合金,广泛应用于航空航天、汽车、电子电气、建筑、健身器材等领域,在近几年更是得到了飞速发展 2 树脂基复合材料的成型方法 树脂基复合材料的成型方法较多,有手糊成型、喷射成型、纤维缠绕成型、模压成型、拉挤成型、RTM成型、热压罐成型、隔膜成型、迁移成型、反应注射成型、软膜膨胀成型、冲压成型等。现且以手糊成型、RTM成型、喷射成型为例作简单介绍。 2.1 手糊成型 目前我国还是以手糊成型为主,手糊成型在树脂基复合材料成型中约占80%。其工艺过程是依次在模具表面上施加脱模剂、胶衣、一层粘度为0.3-0.4PaS 的中等活性液体热固性树脂(须待胶衣凝结后)、一层纤维增强材料,纤维增强材料有表面毡、无捻粗纱布(方格布)等几种。以手持辊子或刷子使树脂浸渍纤维增强材料,并驱除气泡,压实基层。铺层操作反复多次,直到达到制品的设计厚度。树脂因聚合反应,常温固化,可加热加速固化。 2.1.1 手糊成型工艺的优点 a)不受尺寸,形状的限制; b)设备简单,投资少; c)工艺简单;

万方数据

第3期齐燕燕等:新型树脂传递模塑技术 分对人体和环境的毒害; (5)RTM一般采用低压注射技术(注射压力<4kg/cm2),有利于制备大尺寸、外形复杂、两面光洁的整体结构,及不需后处理制品; (6)加工中仅需用树脂进行冷却; (7)模具可根据生产规模的要求选择不同的材料,以降低成本。 2RTM工艺的发展 目前,RTM技术国内外普遍存在的难点和问题表现在以下三个方面[6’7]: (1)树脂对纤维的浸渍不够理想,导致成型时间加长,制品空隙率较高; (2)制品的纤维含量较低(一般约50%); (3)大面积、结构复杂的模具型腔内,树脂流动不均衡,而这个动态过程无法观察,更不能进行预测和控制。 产生上述难点和问题的主要原因有:物料里残存、截留着气泡,树脂的浸渍性差等。 近年来,为解决这些问题,RTM工艺广泛吸取其他成型工艺的特点,发展成为RTM系列,常用的有真空辅助RTM(VacuumAssistedRTM)、See—mann复合材料树脂浸渍模塑成型工艺SCRIMP(SeemannCompositesResinInfusionMoldingProcess)、树脂膜渗透成型工艺RFI(Resinfilmin-fusion)。 2.1真空辅助RTIVl工艺(VARTM) VARTM是在注射树脂的同时,在排出口接真空泵抽真空。 与RTM相比,VARTM的优点有:(1)模腔内抽真空使压力减小,增加了使用更轻型模具的可能性,从而使模具的使用寿命更长、可设计性更好;(2)真空袋材料取代了在RTM中的需相配对的金属模具[83;(3)真空也可提高玻璃纤维与树脂的比率,使玻璃纤维的含量更高,增加制品的强度;(4)无论增强材料是编织的还是非编织的,无论树脂类型及粘度如何,VARTM都能大大改善模塑过程中纤维的浸润性,使树脂和纤维的结合界面更完美,提高制品的质量;(5)用Ⅵ气R1M工艺可使直径38.11mm的致密预成型坯的纤维体积含量为16%~68%,累计孔隙率为1.7%,而普通的预浸料的孔隙率为5%~7%[9]。 虽然VARTM工艺以上的优点可提高制品的成品率和力学性能[3],但是VARTM的缺点是:与高压成型相比,纤维含量低。随着工艺的发展,在VARTM基础上发展了一种新工艺SCRIMP。2.2Seemann复合材料树脂渗透模塑成型(SCRIMP) SCRIMP成型技术是由美国西曼复合材料公司在美国获得专利权的真空树脂注人技术。SCRIMP工艺原理是,在真空状态下排除纤维增强体中的气体,通过树脂的流动、渗透,实现对纤维的浸渍。SCRI脚工艺的成型模具要用真空袋密封后,真空吸注胶液。事先将一层或几层纤维织物铺放于模具上,再放好各种辅助材料后用真空袋密封。封装示意图如图1所示[10]。 图1SCRIMP工艺示意图 与传统的RTM工艺相比,它只需一半模具和一个弹性真空袋,这样可以节省一半的模具成本,成型设备简单;由于真空袋的作用,在纤维周围形成真空,可提高树脂的浸湿速度和浸透程度;与RTM工艺相反,它只需在大气压下浸渍、固化[1妇;真空压力与大气压之差为树脂注入提供推动力,从而缩短成型时间[121;浸渍主要通过厚度方向的流动来实现,所以可以浸渍厚而复杂的层合结构,甚至含有芯子、嵌件、加筋件和紧固件的结构也可一次注入成型[1引。与VARTM相比,发展了再利用袋,使费用减少,而且使用的整体加热系统将减少固化炉的使用[141。 SCRIⅧ工艺适用于中、大型复合材料构件,施工安全、成本降低,此方法已逐渐被各厂家采用。虽然SCRIMP有以上优点,但脱模后构件表面不光滑,需要对表面做粉光的处理,耗时耗力。目前对造成此问题的原因尚未理清,亦无有效的解泱方案。SCRIMP工艺的确可增加制品的纤维含有率,然而树脂含量溅少会造成层压板的厚度减少,在压缩、弯曲强度、疲劳特性及抗击强度等方面是否有负面影响,亦是未来需进一步探讨的问题[15|。 2.3树脂膜渗透成型(RFI) RFI首次是由L.Letterman(美国波音公司)申请的专利,最初是为成型飞机结构件而发展起来的。 近年来,这种技术已改进了RTM中纤维含量低、模 万方数据

树脂传递模塑工艺中工艺参数 对树脂-纤维界面的影响 邱桂杰 (武汉理工大学 430070) 摘要: 本文系统研究了工艺参数对由树脂传递模塑成型的复合材料的拉伸强度和树脂-纤维界面的影响。这些参数包括注射压力和模腔/纤维毡的温度。在较低的注射压力和较高的成型温度下,纤维得到良好的浸润和粘结,成型复合材料的拉伸强度也较高。 关键词: RT M 注射压力 温度 界面 1 概 述 从产品的经济性和用途的广泛性来看,树脂传递模塑(RT M)是生产高性能复合材料很有发展潜力的成型工艺。推动RTM迅速发展的一个主要因素是近年来汽车工业的发展。汽车工业看准了RTM工艺过程的低能耗和低合模压力。RTM成型工艺在航空及相关行业中得到应用,取代了以往的手糊预浸料和高压釜成型,以节约成本、改善产品的一致性、缩短生产周期。同时对苯乙烯和其他化学试剂释放量的限制使手糊和喷射成型工艺逐渐向闭模成型工艺转变[1]。作为新兴工艺,RTM工艺中还存在着许多尚未解决的问题。有关成型工艺参数和材料选择方面的技术资料比较少,一般是根据经验或根据相似的工艺,如传统的反应注射模塑成型工艺作出选择。 在复合材料成型工艺中,树脂的流动和固化对最终产品的微观结构有很重要的影响,从而影响到复合材料构件的性能。众多的传统工艺中,如注射模塑,手糊预成型和片状模塑料(SM C)的模压成型工艺,树脂和纤维都预混很长一段时间,这就使得树脂和纤维能够得到密切接触,形成良好的结合界面。因此,了解成型工艺中树脂的流动对于确定纤维类型和铺层方向是很有必要的。在RTM工艺中所用的增强材料都是未浸润的,此类工艺的关键就是对这些网状结构的完全浸润。在这些材料中同时发生两种流动[2,3],一种是充模过程,即树脂充满整个模腔的过程(宏观流动);另外一种就是浸润流动,即树脂向纤维束内渗透的过程(微观流动)。宏观流动发生在纤维束周围,而微观流动发生在纤维丝周围。树脂注入模腔的过程中,树脂必须迅速地充满模腔并在化学反应发生之前浸透所有的单根纤维丝。增强材料与树脂接触的时间短,容易形成不良的树脂-纤维结合界面。如果纤维未得到完全浸润,复合材料构件的强度不高。浸润不完全容易引起界面处产生气泡,这些气泡导致应力集中,使复合材料性能下降。浸润流动主要是与树脂和纤维表面张力的差异有关。如果树脂的表面张力低于增强材料的表面张力,则浸润得以进行。 在RTM工艺中,除了树脂固化,树脂和纤维的物理/化学结合也是很重要的。工艺过程中,树脂和纤维在树脂基体固化之前迅速而准确的结合。树脂固化(例如凝胶或玻璃化)只需几分钟,所以树脂-纤维界面要在较短的浸润时间内形成。由于RTM 工艺中浸润时间短,界面结合主要取决于化学反应而不是物理反应。纤维浸润剂以薄的固体薄膜的形式附着在纤维表面上,可以改善界面处的化学和物理行为,因此必须与树脂相容以利于树脂的渗透以及化学反应的发生。纤维增强聚合物复合材料最终的机械性能在很大程度上取决于树脂对纤维的浸润程度以及粘着效果[4]。因此,理解和控制RTM充模流动(充模和纤维浸润)以及固化过程中发生的反应(树脂基体的固化和树脂/浸润剂的反应)是很重要的。 本文的工作是研究RTM工艺中树脂-纤维的浸润与结合情况,并进行了两类实验: 成型实验,分析工艺条件对树脂-纤维界面上的浸润以及结合的影响;流动观察实验,研究流动速率和温度对充模和浸润过程相互作用的影响。 2 实 验 2.1原材料 实验中选用E玻璃纤维连续毡和编织的单向玻璃纤维毡-为增强材料,并经过一定的表面处理。实验中所应用的两种基体树脂是聚氨酯(PU)和聚 FRP/CM 2002 No.2