螺旋锥齿轮接触区调整

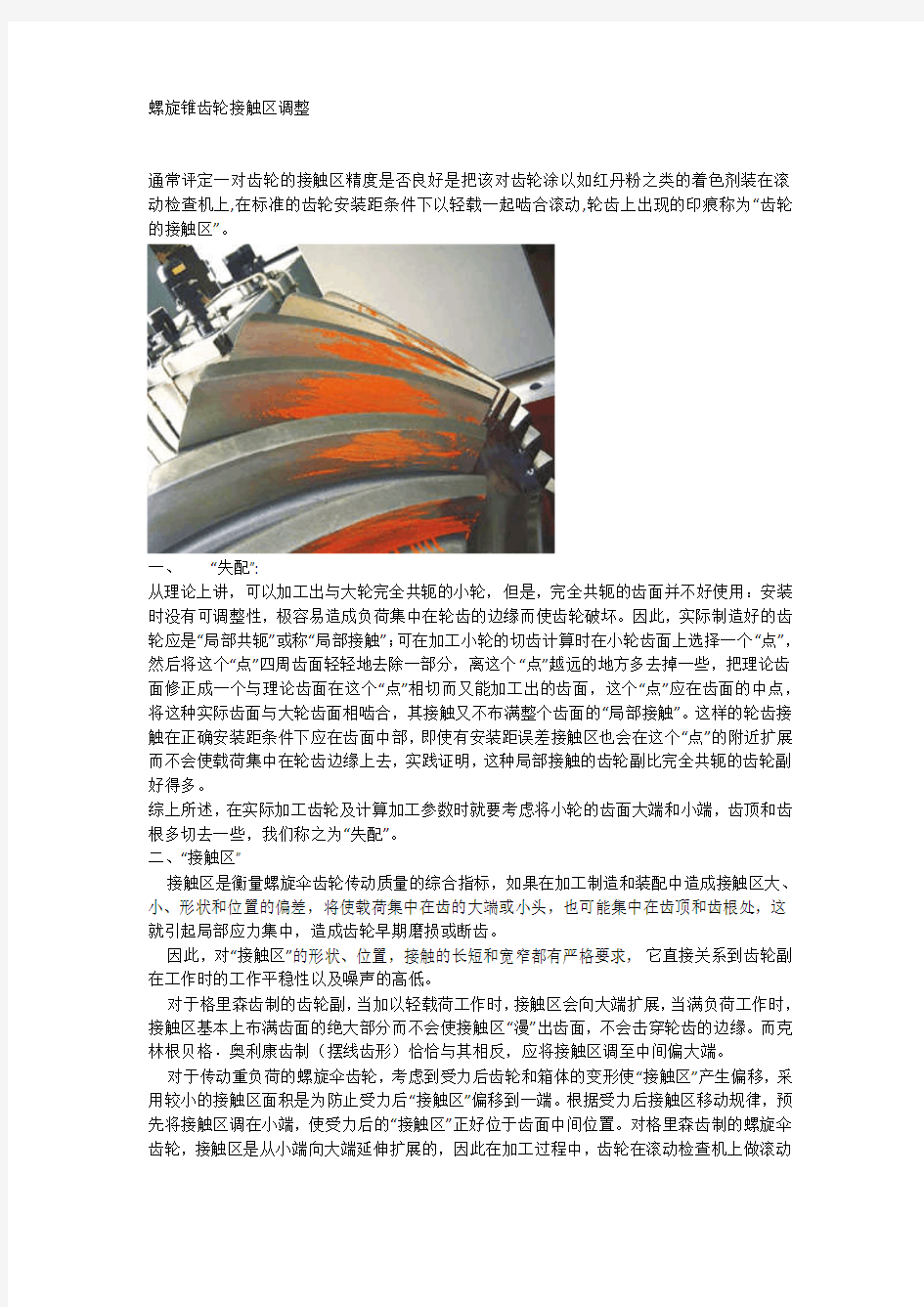

通常评定一对齿轮的接触区精度是否良好是把该对齿轮涂以如红丹粉之类的着色剂装在滚动检查机上,在标准的齿轮安装距条件下以轻载一起啮合滚动,轮齿上出现的印痕称为“齿轮的接触区”。

一、“失配”:

从理论上讲,可以加工出与大轮完全共轭的小轮,但是,完全共轭的齿面并不好使用:安装时没有可调整性,极容易造成负荷集中在轮齿的边缘而使齿轮破坏。因此,实际制造好的齿轮应是“局部共轭”或称“局部接触”;可在加工小轮的切齿计算时在小轮齿面上选择一个“点”,然后将这个“点”四周齿面轻轻地去除一部分,离这个“点”越远的地方多去掉一些,把理论齿面修正成一个与理论齿面在这个“点”相切而又能加工出的齿面,这个“点”应在齿面的中点,将这种实际齿面与大轮齿面相啮合,其接触又不布满整个齿面的“局部接触”。这样的轮齿接触在正确安装距条件下应在齿面中部,即使有安装距误差接触区也会在这个“点”的附近扩展而不会使载荷集中在轮齿边缘上去,实践证明,这种局部接触的齿轮副比完全共轭的齿轮副好得多。

综上所述,在实际加工齿轮及计算加工参数时就要考虑将小轮的齿面大端和小端,齿顶和齿根多切去一些,我们称之为“失配”。

二、“接触区”

接触区是衡量螺旋伞齿轮传动质量的综合指标,如果在加工制造和装配中造成接触区大、小、形状和位置的偏差,将使载荷集中在齿的大端或小头,也可能集中在齿顶和齿根处,这就引起局部应力集中,造成齿轮早期磨损或断齿。

因此,对“接触区”的形状、位置,接触的长短和宽窄都有严格要求,它直接关系到齿轮副在工作时的工作平稳性以及噪声的高低。

对于格里森齿制的齿轮副,当加以轻载荷工作时,接触区会向大端扩展,当满负荷工作时,接触区基本上布满齿面的绝大部分而不会使接触区“漫”出齿面,不会击穿轮齿的边缘。而克林根贝格﹒奥利康齿制(摆线齿形)恰恰与其相反,应将接触区调至中间偏大端。

对于传动重负荷的螺旋伞齿轮,考虑到受力后齿轮和箱体的变形使“接触区”产生偏移,采用较小的接触区面积是为防止受力后“接触区”偏移到一端。根据受力后接触区移动规律,预先将接触区调在小端,使受力后的“接触区”正好位于齿面中间位置。对格里森齿制的螺旋伞齿轮,接触区是从小端向大端延伸扩展的,因此在加工过程中,齿轮在滚动检查机上做滚动

检查时,一般都是将接触区先调到齿面中部靠小端的位置。

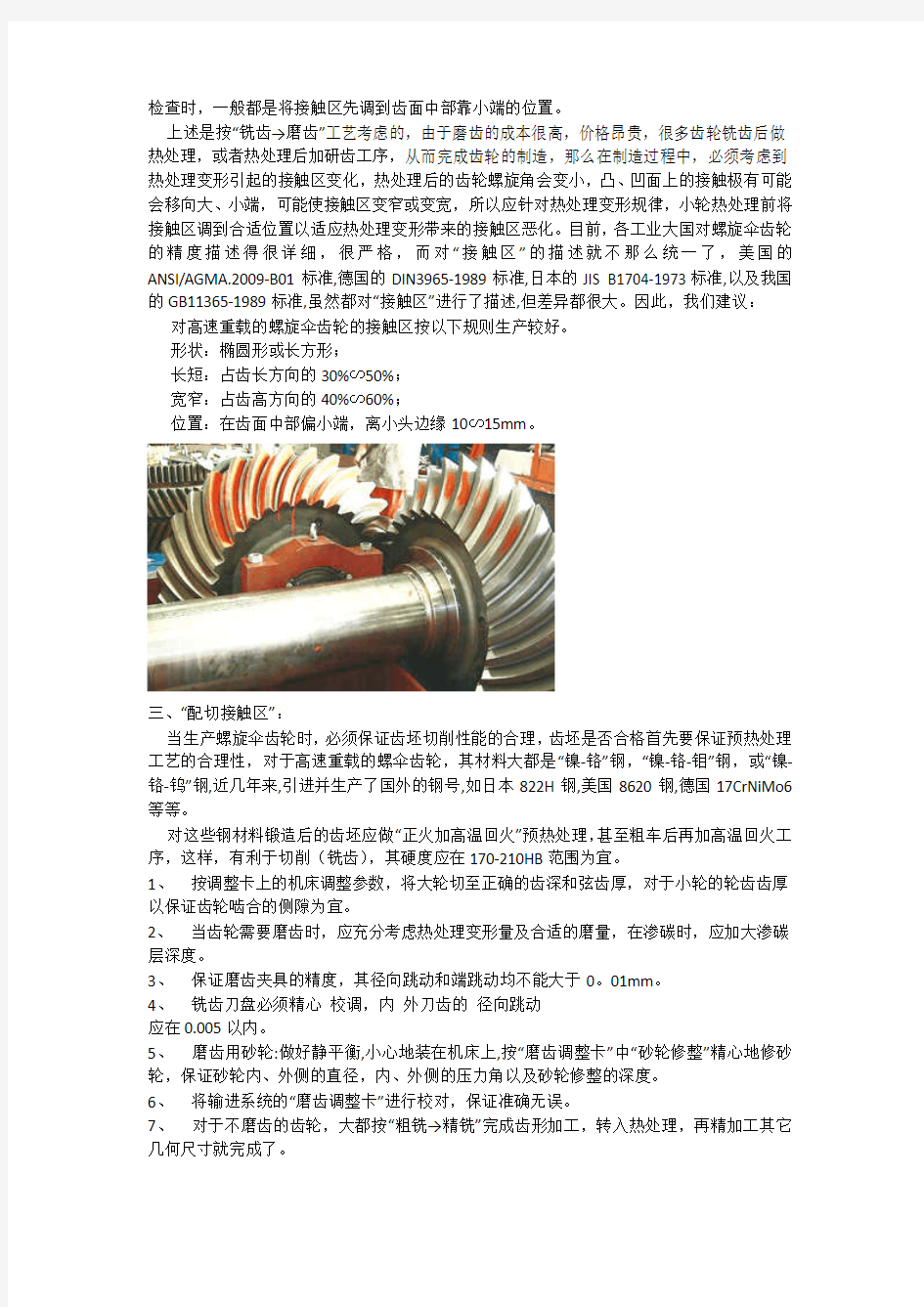

上述是按“铣齿→磨齿”工艺考虑的,由于磨齿的成本很高,价格昂贵,很多齿轮铣齿后做热处理,或者热处理后加研齿工序,从而完成齿轮的制造,那么在制造过程中,必须考虑到热处理变形引起的接触区变化,热处理后的齿轮螺旋角会变小,凸、凹面上的接触极有可能会移向大、小端,可能使接触区变窄或变宽,所以应针对热处理变形规律,小轮热处理前将接触区调到合适位置以适应热处理变形带来的接触区恶化。目前,各工业大国对螺旋伞齿轮的精度描述得很详细,很严格,而对“接触区”的描述就不那么统一了,美国的ANSI/AGMA.2009-B01标准,德国的DIN3965-1989标准,日本的JIS B1704-1973标准,以及我国的GB11365-1989标准,虽然都对“接触区”进行了描述,但差异都很大。因此,我们建议:对高速重载的螺旋伞齿轮的接触区按以下规则生产较好。

形状:椭圆形或长方形;

长短:占齿长方向的30%∽50%;

宽窄:占齿高方向的40%∽60%;

位置:在齿面中部偏小端,离小头边缘10∽15mm。

三、“配切接触区”:

当生产螺旋伞齿轮时,必须保证齿坯切削性能的合理,齿坯是否合格首先要保证预热处理工艺的合理性,对于高速重载的螺伞齿轮,其材料大都是“镍-铬”钢,“镍-铬-钼”钢,或“镍-铬-钨”钢,近几年来,引进并生产了国外的钢号,如日本822H钢,美国8620钢,德国17CrNiMo6等等。

对这些钢材料锻造后的齿坯应做“正火加高温回火”预热处理,甚至粗车后再加高温回火工序,这样,有利于切削(铣齿),其硬度应在170-210HB范围为宜。

1、按调整卡上的机床调整参数,将大轮切至正确的齿深和弦齿厚,对于小轮的轮齿齿厚以保证齿轮啮合的侧隙为宜。

2、当齿轮需要磨齿时,应充分考虑热处理变形量及合适的磨量,在渗碳时,应加大渗碳层深度。

3、保证磨齿夹具的精度,其径向跳动和端跳动均不能大于0。01mm。

4、铣齿刀盘必须精心校调,内外刀齿的径向跳动

应在0.005以内。

5、磨齿用砂轮:做好静平衡,小心地装在机床上,按“磨齿调整卡”中“砂轮修整”精心地修砂轮,保证砂轮内、外侧的直径,内、外侧的压力角以及砂轮修整的深度。

6、将输进系统的“磨齿调整卡”进行校对,保证准确无误。

7、对于不磨齿的齿轮,大都按“粗铣→精铣”完成齿形加工,转入热处理,再精加工其它几何尺寸就完成了。

①、对于不磨齿的齿轮,一般按调整卡精铣大轮,同时进行大轮与小轮配切,即“调接触区”,然后进行渗碳、淬火。

②、大轮铣齿及磨齿的方法有:

成形法——在拉齿机上实现。

展成法——一般的铣齿机构可以实现。

③、小轮铣齿和磨齿的方法有:

刀倾法——用刀倾机构修正接触区。

展成法——用滚切修正机构修正接触。

无论用那种方法加工大、小轮都要保证齿厚,侧隙

及正确的安装距条件下齿轮有好的“接触区”。

四、机床参数的调正及其作用:

由技术人员提供的“铣(磨)齿调整卡”我们称之

为“基本调整卡”,接触区的调整是一项很繁琐的技术

工作,想一次就把接触区调整好几乎是不可能的。

“ 铣(磨)齿调整卡”中包括①刀具参数②机床

调整参数③轮齿尺寸测量④比例修正⑤齿面接触分析

五部分。

1、当完成铣齿或磨齿后,合格大轮要与小轮配切接触区,第一次配切时,检查啮合的接触印痕时,可能很不理想,只有一块形状不好的接触面,其原因无非是小轮的齿长曲率误差和齿廓曲率误差造成的。我们称之的“接触区”,是指大齿轮齿面上的印痕。

调整接触区是一项很细致的技术工作,针对不良接触,采取什么样的对策,准确的判断和长期的工作经验是很重要的,准确的判断会使下一步的配切少走弯路。

2、由于对接触区的检查是在滚动机上进行的,因此,一台高精度,工况良好的滚动检查机是保证生产出合格齿的必要条件。

滚动检查机能够支持锥齿轮副的以下要求:

①、支持锥齿轮副模拟在实际应用中的安装位置或理论位置。

②、允许锥齿轮副可控制在每分钟转速和制动负荷下的转动。

③、能够调整锥齿轮副中、大、小轮的相对位置,调整涉及到大轮沿其轴线方向(G)的移

动,小轮沿其轴线方向(H)移动以及小轮沿偏置方向(V)的移动。通过这些参数的调整来实现V/H检测。

④、支持测量法向或旋转平面的齿隙。

必须保证滚动检查机的精度才能使结果有意义,因此必须保证滚动检查机在一个正确的基准上校准,从而确保齿轮副的实际安装位置和理论安装位置重叠。简而言之:滚动检查机的主、从动轴的精度必须保证,用于安装大小齿轮的夹具精度必须控制在0.005mm以内,用块规校对的大小齿轮安装距误差应在0.01mm以内,带有数显装置的大小齿轮的安装距必须准确无误,这样检查出的齿轮的接触区,侧隙才有意义,错误的安装尺寸条件下调整出的无论多好的接触区,在实际应用中既达不到效果也是不能使用。但是,允许将主动齿轮的安装距做微量改变,在改变了安装距将齿轮做啮合检查时,接触区必须良好,侧隙必须保证,并将改变的量刻在齿轮指定的位置上,告知用户,用户会按安装距的改变数值安装齿轮才能获得好的效果。

3、当提供了一个好的“铣(磨)齿调整卡”,有一台精密的滚动检查机,一副高精度的刀具(或砂轮),一台能正常工作的机床及齿轮安装正确条件下,就可以加工齿轮了。

①、不良接触区:有过长接触、过短接触、齿顶接触、齿根接触、过宽接触、过窄接触、内对角接触、外对角接触、大头宽小头窄接触、大头窄小头宽接触、大头外对角小头内对角、大头内对角小头外对角、菱形和鱼尾形接触、等等。

②、正常接触:大轮与小轮做啮合检查时,在齿面上,形成椭圆形或长方形印痕,定位于齿面中部,肉眼观察无偏斜现象的“接触斑点”。

③、对角接触:接触区方向与齿线方向成一个角度的接

触。

④、内对接触:在凸面上,接触区为大端齿顶向小

端齿根方向,在凹面上为从大端齿根方向小端齿顶方向倾斜的对角接触。

⑤、外对角接触:在凸面上接触从大端齿根向小端齿顶方向;在凹面上接触从大端齿顶向小端齿根倾斜的对角接触。

⑥、正常对角接触:图纸上特别注明允许的或作V/H 检查时稍有偏斜的对角接触。

⑦、修正内对角:就是配切小轮时,将机床参数调整下列方式切削。例如:用外刀切小轮凹面时,刀具能够多切一些大头齿根和小头顶部;用内刀切小轮凸面时,多切一些大头齿顶和小头齿根。

⑧、修正外对角:就是配切小轮时将机床参数调成能按下列方式切削。例如:用外刀切小轮凹面时,刀具能够多切一些小轮大头顶部和小头根部。

⑨、“使齿廓方向接触区变窄”,意思是加大齿廓失配,使接触变窄。

⑩、使齿廓方向接触区变宽,意思是减小齿廓失配,使接触区变宽。

⑾、使接触区缩短:是使齿长方向接触区变短,用改变刀盘直径来实现。

⑿、使接触区加长:是使齿长方向接触区加长,用改变刀盘直径来实现。

⒀、当修正内对角时,会使齿廓方向上的接触区变宽(或变长),齿长方向上接触区会变短。⒁、当修正外对角时,会使齿廓方向上的接触区变窄(或宽),齿长方向上接触区会变长。3.2:一阶修正:

一对设计好的齿轮在实际加工时,其压力角或螺旋角的参数可能不完全一致,致使接触区不在轮齿的中间,压力角的误差造成“齿顶”或“齿根”接触;螺旋角的误差造成大端或小端接触。修正这种情况,操作者只要做简单的位置修正即可达到效果。以在YK20100磨齿机为例,其机床的各个参数的作用如下:

⑴、减小滚比:在小轮凹面上,切大端齿根部;在凸面

上,切小端根部。

⑵、增加滚比:在小轮凹面上,切小端顶部;在凸面上

切大端顶部。

⑶、增加水平轮位:在小轮凹面上切齿轮的大端根部;

在凸面上切小端根部。

⑷、减少水平轮位:在小轮凹面上切小端顶部;在凸面上切大端顶部。

⑸、减小径向刀位:在小轮凹面上切小端;在凸面上切大端,径向刀位相当于铣齿机上的偏心角的作用。

⑹、增加径向刀位:在小轮凹面上切大端;在凸面上切小端。

⑺、床位的前进(减少):在小轮凹面上切小端;

在凸面上也切小端。

⑻、床位的后退(增加):在小轮凹面上切大端;

在凸面上也切大端。

⑼、加大砂轮(或刀盘)直径:切小轮凹面时会使接触区变短;切小轮凸面时接触区加长。⑽、减小砂轮(或刀盘)直径:切小轮凹面时会使接触区加长;切小轮凸面时接触区变短。⑾、垂直轮位及其作用:

在机床上,工件主轴的轴线从通过摇台轴线的水平面向上或向下的垂直位移,称“垂直轮位”。

㈠、当垂直轮位是正值时,表示左旋齿轮向下或右旋齿轮向上。

㈡、当垂直轮位是负值时,表示左旋齿轮向上或右旋齿轮向下。

㈢、上升垂直轮位切去左旋小齿轮凹面的小头和顶部;切去右旋小轮凹面的大头和根部。㈣、下降垂直轮位切去左旋小轮凹面的大头和根部;切去右旋小轮凹面的小头和顶部。㈤、上升垂直轮位:切去左旋小齿轮凸面的大头和顶部;切去右旋小轮凹面的小头和根部。㈥、下降垂直轮位:切去左旋小轮凸面的小头和根部;切去右旋小轮凸面的大头和顶部。3.3、二阶修正:

二阶修正是一阶修正的这样的组合:即螺旋角和压力角都不改变,不会明显地改变接触区的位置,主要改变接触区长度、宽度和对角接触。在铣(磨)齿调整卡有一部分叫“比例修正”,并进行了描述,当计算机床调整参数时“小轮控制参数”用于控制接触区的长度和宽度及不产生对角接触,当实际中要进行修正接触斑点时,就可以按“比例修正”来修正轮齿的齿廓和齿长曲率以达到调好接触区的目的。

3.4、三阶修正:

1、三阶修正不是比例修正,它是二阶修正的组合,即中间接触区不修正,轮齿两端的接触区要修正。格里森的计算方法也不考虑三阶修正。在修正计算公式中列有这些项目,但给的正确数值是由试切来确定的。

2、三阶修正达到的效果有:

①、齿长方向曲率变化,如小端长大端短。

②、齿长方向曲率沿齿廓方向变化,如齿顶长齿根短(菱形接触)。

③、齿廓沿齿长方向变化,如小端宽大端窄的接触。

④、齿廓沿齿廓方向变化,如大端脱开而小端干涉。

当试切一对小轮调整接触区时,“三阶修正”一般从开始就进行,把接触区调到齿面中部,然后以“二阶修正”改善接触区的形状,最后,由于热处理引起的接触区产生的变形还要用“一阶修正”来确定接触区的位置。有时“二阶修正”后还要做“三阶修正”,因此,修正程序是没有规律的。

3、“三阶修正”及其对接触区的影响:刀齿齿廓角的修正:前面我们叙述了三阶修正可以改变沿齿长方向的曲率或菱形接触,改变刀齿的压力角的效果如下:

①、外刀齿齿形角减小:凹面(正车面上):在齿面中间,齿根处的接触区变短,会使齿顶处加长,对修正梯形接触区有效,在齿面小端处可以修正外以角,在齿面大端处可以修正内对角。

②、外刀齿形角增加:凹面(正车面):在齿面中间会使接触区在齿根部加长,会使齿顶处缩短,对修正倒梯形接触区有效。在齿面小端处可以修正内对角,在齿面大端处可以修正外对角。

③、内刀齿形角减小:凸面(倒车面)在齿面中间会使接触区根部缩短,会使齿顶处加长;在齿面小端处可以修正内对角,在齿面大端处可以修正外对角。

④、内刀齿形角增加:凸面(倒车面)在齿面中间会使接触区根部加长,会使齿顶处缩短;在齿面小端处可以修正外对角,在齿面大端处可以修正内对角。

改变内外刀齿形角,在磨齿机上很容易实现,用修成器修整砂轮内外侧齿形角非常容易实现,在铣齿机上只能用刀倾机构来实现了,这里不再叙述。

2、“三阶修正”修正轮坯安装角:

当调整接触区时,经常遇到接触区一端长而窄,一端长而宽的情况,接触区在齿面两端非常不对称,通常窄而长的接触区与内对角接触有关,短而宽的接触与外对角接触有关。由于轮

齿的螺旋角从螺旋角比较大的大端到螺旋角比较小的小端是变化的,这实际上是造成上述齿面接触区的不良形状。

3、修正轮坯安装角能起到下列作用:

①、安装角增加:在大端会使接触区缩短和变宽,修正内对角;

在小端会使接触区变窄并加长,修正外对角。

②、安装角减小:在大端会使接触区变窄并加长,修正外对角;

在小端会使接触区缩短并变宽,修正内对角。

五、怎样调整好接触区?

上面分析了产生不良接触区的原因及修正对策,只是从机床的各个参数所引起的作用,刀具修正所引起的作用进行了分析,但实际工作中,加工不同参数的齿轮会产生各种不良的接触区,如何将接触区修正好,可利用上面描述的方法具有体分析,具体对待:

1、对于大批量生产的齿轮,要建立“标准齿轮”概念,就是挑选一对接触区、精度、技术指标比较好的齿轮做为“样板”,生产中的齿轮以“标准齿轮”为样板进行比较,也可以做为在滚动机检查机上用大轮检查生产中的小轮,用“标准小轮”检查生产中的大轮来使用。

2、对中、小批量的齿轮尽可能建立“标准齿轮”概念,用一对

技术指标较好的齿轮做为“样板”,用做对比其佘的齿轮。

3、对中、小批量的齿轮,要保证齿坯的一致性,在铣——磨加工中要保证齿厚,安装距的一致性,尤其是在配切小轮时,凹、凸面必须在一个安装距前提下与大轮进行配切和检查。所得到的接触才能是真实、实用。

4、接触区的记录:对调整好“接触区”的齿轮,标准齿轮,用户要求附有“接触区”的齿轮都应做“接触区记录”。

用相机拍下接触区是最好的方法,用白纸或透明纸牢牢地贴在齿面上将接触斑点印出剪下来保存。

六、结束语:

在良好的现代数控铣齿轮加工机床上加工高精度齿轮时,机床调整数应该是正确的,同时所使用的切削刀具及夹紧工件的夹具的精度也要合乎合要求,重要的是:将轮坯安装在机床上时,径向和轴向定位精度是非常重要的,在加工齿轮之前,应掌握螺旋锥齿轮的基本特征。附:术语和定义:

①、模数:锥齿轮没有整数模数概念,这是它与圆柱齿轮的不同之处,其“模数”与切齿刀具没有紧密关系,一种刀具可以加工出相当范围模数的齿轮,由于齿轮是收缩的,轮齿的小端到大端每一点的模数是不同的,模数只做为齿轮几何尺寸、强度的计算选择刀具的参考。

②、工作齿高:工作齿高为1.7m。

③、顶隙:顶隙为0.188m。

④、全齿高:全齿高为1.888m。

⑤、压力角:基本压力角为20°。

⑥、齿顶高:除齿数相等的齿轮副外,均采用小轮长齿顶高和大轮短齿顶高。

大轮齿顶高=

小轮齿顶高ha1=工作齿高减去大轮齿顶高。

⑦、中点法向模数:在中点锥距处,法平面上节圆直径与齿数之比:

Rm是中点锥距。

Re是外锥距。

Ms是大端端面模数。

是中点螺旋角。

⑧、外锥距:节锥顶点沿母线至背锥距离。

⑨、径向刀位(S):在没有刀倾机构的机床上,摇台轴线与刀盘轴线、有刀倾的摇台轴线与刀盘回转支点在摇台平面内的距离在摇台平面内的距离。

⑽、摇台:一种机床零件,它围绕机床中心线旋转,在其上面装有能切削个或更多齿槽刀具。⑾、向下(上)滚动:带有刀具的摇台从它的最高(低)垂直位置至最低(高)垂直位置的转动。

⑿、水平刀位(V):摇台轴线和刀具轴线间通过摇台轴线的水平面内的距离,它是径向刀位的分量,即数控机床的X轴的值。

V=

⒀、垂直刀位(H):摇台轴线和刀具轴线通过摇台轴线垂直距离,它是径向刀位的分量即数控机床的Y轴的值:

⒁、角向刀位(q):径向刀位与水平轴线之间的夹角,又称极角或摇台角。

⒂、螺旋角:指齿面中点处的螺旋角,它在小头,大头的值径均不相同,小头螺旋角的值小,大头螺旋角的值大。

⒃、滚比(Re):产形轮的齿数与被加工的齿轮齿数之比。

圆锥齿轮参数设计 0.概述 锥齿轮是圆锥齿轮的简称,它用来实现两相交轴之间的传动,两轴交角S称为轴角,其值可根据传动需要确定,一般多采用90°。锥齿轮的轮齿排列在截圆锥体上,轮齿由齿轮的大端到小端逐渐收缩变小,如下图所示。由于这一特点,对应于圆柱齿轮中的各有关"圆柱"在锥齿轮中就变成了"圆锥",如分度锥、节锥、基锥、齿顶锥等。锥齿轮的轮齿有直齿、斜齿和曲线齿等形式。直齿和斜齿锥齿轮设计、制造及安装均较简单,但噪声较大,用于低速传动(<5m/s);曲线齿锥齿轮具有传动平稳、噪声小及承载能力大等特点,用于高速重载的场合。本节只讨论S=90°的标准直齿锥齿轮传动。 1. 齿廓曲面的形成 直齿锥齿轮齿廓曲面的形成与圆柱齿轮类似。如下图所示,发生平面1与基锥2相切并作纯滚动,该平面上过锥顶点O的任一直线OK的轨迹即为渐开锥面。渐开锥面与以O为球心,以锥长R为半径的球面的交线AK为球面渐开线,它应是锥齿轮的大端齿廓曲线。但球面无法展开成平面,这就给锥齿轮的设计制造带来很多困难。为此产生一种代替球面渐开线的近似方法。

2. 锥齿轮大端背锥、当量齿轮及当量齿数 (1) 背锥和当量齿轮 下图为一锥齿轮的轴向半剖面,其中DOAA为分度锥的轴剖面,锥长OA称锥距,用R 表示;以锥顶O为圆心,以R为半径的圆应为球面的投影。若以球面渐开线作锥齿轮的齿廓,则园弧bAc为轮齿球面大端与轴剖面的交线,该球面齿形是不能展开成平面的。为此,再过A作O1A⊥OA,交齿轮的轴线于点O1。设想以OO1为轴线,以O1A为母线作圆锥面O1AA,该圆锥称为锥齿轮的大端背锥。显然,该背锥与球面切于锥齿轮大端的分度圆。由于大端背锥母线1A与锥齿轮的分度锥母线相互垂直,将球面齿形的圆弧bAc投影到背锥上得到线段 b'Ac',圆弧bAc与线段b'Ac'非常接近,且锥距R与锥齿轮大端模数m之比值愈大(一般R/m>30),两者就更接近。这说明:可用大端背锥上的齿形近似地作为锥齿轮的大端齿形。由于背锥可展开成平面并得到一扇形齿轮,扇形齿轮的模数m、压力角a和齿高系数ha*等参数分别与锥齿轮大端参数相同。再将扇形齿轮补足成完整的直齿圆柱齿轮,这个虚拟的圆柱齿轮称为该锥齿轮的大端当量齿轮。这样就可用大端当量齿轮的齿形近似地作为锥齿轮的大端齿形,即锥齿轮大端轮齿尺寸(ha、hf等)等于当量齿轮的轮齿尺寸。 (2) 基本参数 由于直齿锥齿轮大端的尺寸最大,测量方便。因此,规定锥齿轮的参数和几何尺寸均以大端为准。大端的模数m的值为标准值,按下表选取。在GB12369-90中规定了大端的压力角a=20。,齿顶高系数ha*=1,顶隙系数c*=0.2。

GB/T 3480.2—XXXX 直齿轮和斜齿轮承载能力计算 第2部分:齿面接触(点蚀)强度计算 (征求意见稿) 编制说明 课题工作组 2020年3月

《直齿轮和斜齿轮承载能力计算 第2部分: 齿面接触(点蚀)强度计算》(征求意见稿)编制说明 一、 工作简况 1 任务来源 本项目是根据国家标准化管理委员会制、修订国家标准项目计划(国标委综合[2010]年87号文),计划编号:20101311-T-469,项目名称“直齿轮和斜齿轮承载能力计算方法 第2部分:齿面接触(点蚀)强度计算”进行修订,等同采用ISO 6336-2:2019,部分代替GB/T 3480—1997。 主要起草单位:郑州机械研究所有限公司、湖南大学、中机轨道交通装备科技有限公司、西安法士特汽车传动有限公司、山东华成中德传动设备有限公司、中机生产力促进中心、河南中豫远大重工科技有限公司、苏州绿控传动科技股份有限公司、郑州高端装备与信息产业技术研究院有限公司、江苏中工高端装备研究院有限公司。 计划完成时间:2020年6月。 GB/T 3480系列标准引进自ISO 6336系列。ISO 6336在“直齿轮和斜齿轮承载能力计算”的总标题下包括以下5个部分: ——第1部分:基本原理、概述和通用影响因素; ——第2部分:齿面接触(点蚀)强度计算; ——第3部分:轮齿弯曲强度计算 ——第5部分:材料的强度和质量 ——第6部分:变载荷条件下的使用寿命计算 其中,GB/T 3480.1—2019(ISO 6336-1:2006,IDT )、GB/T 3480.5—2008(ISO 6336-5:2006,IDT )和GB/T 3480.6—2018(ISO 6336-6:2006,IDT )已经先后发布,GB/T 3480.2—XXXX (ISO 6336-2:2019,IDT )和GB/T 3480.3—XXXX (ISO 6336-3:2019,IDT )已完成征求意见稿,现在开始向全社会征集修改意见。 2 主要工作过程 (已等效转化GB/T 3480—1997)

锥齿轮计算 公司内部档案编码:[OPPTR-OPPT28-OPPTL98-OPPNN08]

3.3.2 主减速器锥齿轮的主要参数选择 a)主、从动锥齿轮齿数z 1和z 2 选择主、从动锥齿轮齿数时应考虑如下因素; 为了啮合平稳、噪音小和具有高的疲劳强度,大小齿轮的齿数和不少于40在轿车主减速器中,小齿轮齿数不小于9。 查阅资料,经方案论证,主减速器的传动比为,初定主动齿轮齿数 z 1=6,从动齿轮齿数z 2 =38。 b)主、从动锥齿轮齿形参数计算 按照文献[3]中的设计计算方法进行设计和计算,结果见表3-1。 从动锥齿轮分度圆直径 取dm2=304mm 齿轮端面模数22 /304/388 m d z === 表3-1主、从动锥齿轮参数

c)中点螺旋角β 弧齿锥齿轮副的中点螺旋角是相等的。拖拉机主减速器弧齿锥齿轮螺旋角的平均螺旋角一般为35°~40°。拖拉机选用较小的β值以保证,使运转平稳,噪音低。取β=35°。 较大的ε F d)法向压力角α 法向压力角大一些可以增加轮齿强度,减少齿轮不发生根切的最少齿数,也可以使齿轮运转平稳,噪音低。对于拖拉机弧齿锥齿轮,α一般选用20°。 e) 螺旋方向 从锥齿轮锥顶看,齿形从中心线上半部向左倾斜为左旋,向右倾斜为右旋。主、从动锥齿轮的螺旋方向是相反的。螺旋方向与锥齿轮的旋转方向影响其所受轴向力的方向。当变速器挂前进挡时,应使主动齿轮的轴向力离开锥顶方向,这样可以使主、从动齿轮有分离趋势,防止轮齿卡死而损坏。 主减速器锥齿轮的材料 驱动桥锥齿轮的工作条件是相当恶劣的,与传动系其它齿轮相比,具有载荷大、作用时间长、变化多、有冲击等特点。因此,传动系中的主减速器齿轮是个薄弱环节。主减速器锥齿轮的材料应满足如下的要求:a)具有高的弯曲疲劳强度和表面接触疲劳强度,齿面高的硬度以保证有高的耐磨性。 b)齿轮芯部应有适当的韧性以适应冲击载荷,避免在冲击载荷下齿根折断。 c)锻造性能、切削加工性能以及热处理性能良好,热处理后变形小或变形规律易控制。 d)选择合金材料是,尽量少用含镍、铬呀的材料,而选用含锰、钒、硼、钛、钼、硅等元素的合金钢。 拖拉机主减速器锥齿轮与差速器锥齿轮目前常用渗碳合金钢制造,主要有20CrMnTi、20MnVB、20MnTiB、22CrNiMo和16SiMn2WMoV。渗碳合金钢的优点是表面可得到含碳量较高的硬化层(一般碳的质量分数为%~%),具有相当高的耐磨性和抗压性,而芯部较软,具有良好的韧性。因此,这类材料的弯曲强度、表面接触强度和承受冲击的能力均较好。由于钢本身有较低的含碳量,使锻造性能和切削加工性能较好。其主要缺点是热处理费用较高,表面硬化层以下的基底较软,在承受很大压力时可能产生塑性变形,如果渗碳层与芯部的含碳量相差过多,便会引起表面硬化层的剥落。 为改善新齿轮的磨合,防止其在余兴初期出现早期的磨损、擦伤、胶合或咬死,锥齿轮在热处理以及精加工后,作厚度为~0.020mm的磷化处

齿轮接触疲劳强度试验方法(GB/T14229-93) 1主题内容与适用范围 本标准规定了测定渐开线圆柱齿轮接触疲劳强度的试验方法,以确定齿轮接触承载能力所需的基础数据。 本标准适用于钢、铸铁制造的渐开线圆柱齿轮由齿面点蚀损伤而失效的试验。其它金属齿轮的接触疲劳强度试验可参照使用。 4试验方法 确定齿轮接触疲劳强度应在齿轮试验机上进行试验齿轮的负荷运转试验。当齿面出现接触疲劳失效或齿面应力循环次数达到规定的循环基数N。而未失效时(以下简称“越出”),试验终止并获得齿面在试验应力下的一个寿命数据。当试验齿轮及试验过程均无异常时,通常将该数据称为“试验点”。根据不同的试验目的,选择小列不同的试验点的组合,经试验数据的统计处理,确定试验齿轮的接触疲劳特性曲线及接触疲劳极限应力。 4.1常规成组法 常规成组法用于测定试验齿轮的可靠度-应力-寿命曲线(即R-S-N曲线),求出试验齿轮的接触疲劳极限应力。 试验时取4~5个应力级,每个应力级不少于5个试验点(不包括越出点)。最高应力有中的各试验点的齿面应力循环次数不少于1×106。最高应力级与次高应力级的应力间隔为总试验应力范围的40%~50%,随着应力的降低,应力间隔逐渐减少。最低应力级至少有一个试验点越出。 4.2少试验点组合法 少试验点组合法通常用于测定S-N曲线或仅测定极限应力。 试验时试验点总数为7~16个。测定S-N曲线时,应力级为4~10个,每个应力级取1~4个试验点。 测定极限应力时可采用升降法。 采用正交法进行对比试验时,每个对比因素至少有3个试验点。 5试验条件及试验齿轮 5.1齿轮接触疲劳强度试验按下述规定的试验条件和试验齿轮进行(对比试验的研究对象除外),上此可确定试验齿轮的接触疲劳极限应力σHlim。

标准齿轮模数尺数通用计算公式 齿轮的直径计算方法: 齿顶圆直径=(齿数+2)×模数 分度圆直径=齿数×模数 齿根圆直径=齿顶圆直径-(4.5×模数) 比如:M4 32齿34×3.5 齿顶圆直径=(32+2)×4=136mm 分度圆直径=32×4=128mm 齿根圆直径=136-4.5×4=118mm 7M 12齿 中心距D=(分度圆直径1+分度圆直径2)/2 就是 (12+2)×7=98mm 这种计算方法针对所有的模数齿轮(不包括变位齿轮)。 模数表示齿轮牙的大小。 齿轮模数=分度圆直径÷齿数 =齿轮外径÷(齿数-2) 齿轮模数是有国家标准的(GB1357-78) 模数标准系列(优先选用)1、1.25、1.5、2、2.5、3、4、5、6、8、10、12、14、16、20、25、32、40、50 模数标准系列(可以选用)1.75,2.25,2.75,3.5,4.5,5.5,7,9,14,18,22,28,36,45 模数标准系列(尽可能不用)3.25,3.75,6.5,11,30 上面数值以外为非标准齿轮,不要采用! 塑胶齿轮注塑后要不要入水除应力 精确测定斜齿轮螺旋角的新方法

Circular Pitch (CP)周节 齿轮分度圆直径d的大小可以用模数(m)、径节(DP)或周节(CP)与齿数(z)表示 径节P(DP)是指按齿轮分度圆直径(以英寸计算)每英寸上所占有的齿数而言 径节与模数有这样的关系: m=25.4/DP CP1/8模=25.4/DP8=3.175 3.175/3.1416(π)=1.0106模 1) 什么是「模数」? 模数表示轮齿的大小。 R模数是分度圆齿距与圆周率(π)之比,单位为毫米(mm)。 除模数外,表示轮齿大小的还有CP(周节:Circular pitch)与DP(径节:Diametral pitch)。 【参考】齿距是相邻两齿上相当点间的分度圆弧长。 2) 什么是「分度圆直径」? 分度圆直径是齿轮的基准直径。 决定齿轮大小的两大要素是模数和齿数、 分度圆直径等于齿数与模数(端面)的乘积。 过去,分度圆直径被称为基准节径。最近,按ISO标准,统一称为分度圆直径。 3) 什么是「压力角」? 齿形与分度圆交点的径向线与该点的齿形切线所夹的锐角被称为分度圆压力角。一般所说的压力角,都是指分度圆压力角。 最为普遍地使用的压力角为20°,但是,也有使用14.5°、15°、17.5°、22.5°压力角的齿轮。 4) 单头与双头蜗杆的不同是什么? 蜗杆的螺旋齿数被称为「头数」,相当于齿轮的轮齿数。 头数越多,导程角越大。 5) 如何区分R(右旋)?L(左旋)? 齿轮轴垂直地面平放 轮齿向右上倾斜的是右旋齿轮、向左上倾斜的是左旋齿轮。 6) M(模数)与CP(周节)的不同是什么? CP(周节:Circular pitch)是在分度圆上的圆周齿距。单位与模数相同为毫米。 CP除以圆周率(π)得M(模数)。 M(模数)与CP得关系式如下所示。 M(模数)=CP/π(圆周率) 两者都是表示轮齿大小的单位。 (分度圆周长=πd=zp d=z p/π p/π称为模数) 7)什么是「齿隙」? 一对齿轮啮合时,齿面间的间隙。 齿隙是齿轮啮合圆滑运转所必须的参数。 8) 弯曲强度与齿面强度的不同是什么? 齿轮的强度一般应从弯曲和齿面强度的两方面考虑。 弯曲强度是传递动力的轮齿抵抗由于弯曲力的作用,轮齿在齿根部折断的强度。齿面强度是啮合的轮齿在反复接触中,齿面的抗摩擦强度。 9) 弯曲强度和齿面强度中,以什么强度为基准选定齿轮为好? 一般情况下,需要同时讨论弯曲和齿面的强度。 但是,在选定使用频度少的齿轮、手摇齿轮、低速啮合齿轮时,有仅以弯曲强度选定的情况。最终,应该由设计者自己决定。 10) 什么是螺旋方向与推力方向? 轮齿平行于轴心的正齿轮以外的齿轮均发生推力。 各类型齿轮变化如下所示。

3. 3. 2主减速器锥齿轮的主要参数选择 R主、从动锥齿轮齿数N和z: 选择主、从动锥齿轮齿数时应考虑如下因素; 为了啮合平稳、噪音小和具有高的疲劳强度,大小齿轮的齿数和不少于40 在轿车主减速器中,小齿轮齿数不小于9。 查阅资料,经方案论证,主减速器的传动比为6. 33,初定主动齿轮齿数z产6, 从动齿轮齿数z:=38o b)主、从动锥齿轮齿形参数计算 按照文献[3]中的设计计算方法进行设计和计算,结果见表3-1 o 从动锥齿轮分度圆直径心:二14引10190二303. 51mm 取d=2=304mm 齿轮端而模数w = 6/2/^2 = 304/38 = 8 弧齿锥齿轮副的中点螺旋角是相等的。拖拉机主减速器弧齿锥齿轮螺旋角的平均螺旋角一般为35°?40°。拖拉机选用较小的B值以保证较大的一,使运转平稳,噪音低。取B二35°。

d)法向压力角ci 法向压力角大一些可以增加轮齿强度,减少齿轮不发生根切的最少齿数, 也可以使齿轮运转平稳,噪音低。对于拖拉机弧齿锥齿轮,a —般选用20°。 e)螺旋方向 从锥齿轮锥顶看,齿形从中心线上半部向左倾斜为左旋,向右倾斜为右旋。主、从动锥齿轮的螺旋方向是相反的。螺旋方向与锥齿轮的旋转方向影响其所受轴向力的方向。肖变速器挂前进挡时,应使主动齿轮的轴向力离开锥顶方向, 这样可以使主、从动齿轮有分离趋势,防止轮齿卡死而损坏。 3. 4主减速器锥齿轮的材料 驱动桥锥齿轮的工作条件是相当恶劣的,与传动系其它齿轮相比,具有载荷大、作用时间长、变化多、有冲击等特点。因此,传动系中的主减速器齿轮是个薄弱环节。主减速器锥齿轮的材料应满足如下的要求: a)具有高的弯曲疲劳强度和表面接触疲劳强度,齿面高的硕度以保证有高的耐磨性。 b)齿轮芯部应有适当的韧性以适应冲击载荷,避免在冲击载荷下齿根折断。 c)锻造性能、切削加工性能以及热处理性能良好,热处理后变形小或变形规律易控制。 d)选择合金材料是,尽量少用含傑、铮呀的材料,而选用含猛、飢、硼、钛、钮、硅等元素的合金钢。 拖拉机主减速器锥齿轮与差速器锥齿轮LT前常用渗碳合金钢制造,主要有20CrMnTi、20MnVB、20MnTiB、22CrNiMo 和16SiMn2WMoV。渗碳合金钢的优点是表面可得到含碳量较高的硬化层(一般碳的质量分数为0.8%?1.2%),具有相当高的耐磨性和抗压性,而芯部较软,具有良好的韧性。因此,这类材料的弯曲强度、表面接触强度和承受冲击的能力均较好。山于钢本身有较低的含碳量,使锻造性能和切削加工性能较好。其主要缺点是热处理费用较高,表面硬化层以下的基底较软,在承受很大压力时可能产生塑性变形,如果渗碳层与芯部的含碳量相差过多,便会引起表面硬化层的剥落。 为改善新齿轮的磨合,防止其在余兴初期出现早期的磨损、擦伤、胶合或咬死,锥齿轮在热处理以及精加工后,作厚度为0.005?0.020mm的磷化处理或镀铜、镀锡处理。对齿面进行应力喷丸处理,可提高25%的齿轮寿命。对于滑动速度高的齿轮,可进行渗硫处理以提高耐磨性。 3. 5主减速器锥齿轮的强度计算 3. 5.1单位齿长圆周力 按发动机最大转矩计算时 P二很九5代心 nD[b?

图式中:为分度圆螺旋角;为法向压力角,标准齿轮

直大拇指,大拇指所指即为主动轮所受轴向力的方向。从动轮所受轴向力与主动轮的大小相等、方向相反(图6-13 b)。 二、齿根弯曲疲劳强度计算 斜齿轮的强度计算与直齿轮相似,但斜齿轮齿面上的接触线是倾斜的,故轮齿往往是局部折断,其计算按法平面当量直齿轮进行、以法向参数为依据。另外,斜齿圆柱齿轮接触线较长、重合度增大,故其计算公式与直齿轮的公式有所不同。具体如下: =≤(6-11) 或≥(6-12) 式中:y fs为齿形系数,应根据当量齿数z v查图6-8;其中z v=z / cos3; 为斜齿轮螺旋角,一般=8~ 20°;其他符号代表的意义、单位及确定方法均与直齿圆柱齿轮相同。 三、齿面接触疲劳强度计算 斜齿圆柱齿轮传动的齿面接触疲劳强度,也按齿轮上的法平面当量直齿圆柱齿轮计算。一对钢制斜齿圆柱齿轮传动的计算公式如下: σh =≤(6-13) 或 d1≥ (6-14) 式中:为螺旋角系数,考虑螺旋角造成接触线倾斜而对接触强度产生的影 响,;其余各符号所代表的意义、单位及确定方法均与直齿圆柱齿轮相同。

例6-2 试设计一单级减速器中的标准斜齿圆柱齿轮传动,已知主动轴由电动机直接驱动,功率p=10kw,转速n1=970 r/min ,传动比i=4.6,工作载荷有中等冲击。单向工作,单班制工作10年,每年按300天计算。 解:列表给出设计计算过程 ≥ = =600mpa

= = 取 cos 计算螺旋角

/ cos / cos = =240mpa, =220mpa =240mpa =

齿面接触疲劳强度计算 由齿面接触疲劳强度计算公式: d ≥32 1 21 .() [] E H d H Z Z Z KT u u ε φσ + 1、材料弹性系数ZE 根据参考文献《机械设计》表8.5查取,材料都为铸铁。查取ZE =188.0。 2、节点区域系数ZH 根据参考文献《机械设计》图8.14查取,此系数反映了节点齿廓形状对接触应力的影响。查取ZH=2.5。 3、重合度系数Zε 根据参考文献《机械设计》图8.15查取,次系数是考虑重合度对齿面接触应力影响的系数。查处Zε=0.975。 4、齿宽系数d φ, 根据参考文献《机械设计》表8.6查取,d φ=0.6。 5、齿宽b 根据计算公式b=d φ*d= 0.6×30=18mm。 6、齿轮传递的转矩T1 根据计算公式T1= 2F1d1=2×1.2×9.8×50=1176N·mm ZN接触强度计算的寿命系数 根据参考文献《机械设计》图8.29查取,ZN=1.15 齿面接触疲劳极限min H σ 根据参考文献《机械设计》图8.28查取,m i n H σ=750MPa

9接触强度计算的安全系数SH 根据参考文献《机械设计》表8.7查取,一般选取SH=1.0。 10许用接触应力[]H σ 根据参考文献《机械设计》公式8.26 min []/H H N H Z S σσ= 代入数据[]H σ=862.5MPa 。 11、设计计算 根据公式 其中数据由上可知,带入数据: d=30≥ 3 22 1.341176188 2.50.975()0.6862.5????=11.4 所求得满足齿面接触疲劳强度要求。则可取齿轮的标准分度圆直径d=30。

齿轮的直径计算方法: 齿顶圆直径=(齿数+2)*模数 分度圆直径=齿数*模数 齿根圆直径=齿顶圆直径-(4.5×模数) 比如:M4 32齿34*3.5 齿顶圆直径=(32+2)*4=136 分度圆直径=32*4=128 齿根圆直径=136-4.5*4=118 7M 12齿 中心距(分度圆直径1+分度圆直径2)/2 就是(12+2)*7=98 这种计算方法针对所有的模数齿轮(不包括变位齿轮)。 模数表示齿轮牙的大小。 齿轮模数=分度圆直径÷齿数 =齿轮外径÷(齿数-2) 齿轮模数是有国家标准的(1357-78) 模数标准系列(优先选用)1、1.25、1.5、2、2.5、3、4、5、6、8、10、12、14、16、20、25、32、40、50 模数标准系列(可以选用)1.75,2.25,2.75,3.5,4.5,5.5,7,9,14,18,22,28,36,45 模数标准系列(尽可能不用)3.25,3.75,6.5,11,30

上面数值以外为非标准齿轮,不要采用! 塑胶齿轮注塑后要不要入水除应力 精确测定斜齿轮螺旋角的新方法 ()周节 齿轮分度圆直径d的大小可以用模数(m)、径节()或周节()与齿数(z)表示 径节P()是指按齿轮分度圆直径(以英寸计算)每英寸上所占有的齿数而言

径节与模数有这样的关系: 25.4 1/8模=25.48=3.175 3.175/3.1416(π)=1.0106模 1) 什么是「模数」? 模数表示轮齿的大小。 R模数是分度圆齿距与圆周率(π)之比,单位为毫米()。 除模数外,表示轮齿大小的还有CP(周节:)与DP(径节:)。【参考】齿距是相邻两齿上相当点间的分度圆弧长。 2) 什么是「分度圆直径」? 分度圆直径是齿轮的基准直径。 决定齿轮大小的两大要素是模数和齿数、 分度圆直径等于齿数与模数(端面)的乘积。 过去,分度圆直径被称为基准节径。最近,按标准,统一称为分度圆直径。 3) 什么是「压力角」? 齿形与分度圆交点的径向线与该点的齿形切线所夹的锐角被称为分度圆压力角。一般所说的压力角,都是指分度圆压力角。 最为普遍地使用的压力角为20°,但是,也有使用14.5°、15°、17.5°、22.5°压力角的齿轮。 4) 单头与双头蜗杆的不同是什么? 蜗杆的螺旋齿数被称为「头数」,相当于齿轮的轮齿数。

齿轮接触问题 问题描述 1、求解目的 一对啮合的齿轮在工作的时候产生接触,分析其接触的位置、面积和接触力的大小。 2、尺寸描述 标准齿轮齿顶直径24,齿底直径20,齿数10,厚度4,弹性模量2.06e11,摩擦系数0.1,中心距44 一、问题分析 1、单元类型分析element style 在进行有限元分析的时候,首先应该根据分析问题的几何结构、分析类型和所分析的问题精度要求,选定适合具体分析的单元类型。在本题目中,选择4节点的四边形单元plane182,它不仅可以计算平面应力问题,还可以用于分析平面应变,轴对称问题。 2、建模分析 由于分析问题需要,只需要建立齿轮的一个截面。首先创建齿轮渐开线轮廓关键点keypoints,然后通过连接关键点的形式创建线line,运用布尔运算的add操作将线加在一起。由于齿轮具有对称的结构,所以创建完一个渐开线齿廓后,可以通过复制映射的方法,创建其它的齿廓,最后将所有的渐开线齿廓运用布尔运算加(add)在一起,就得到整个齿轮。最后通过映射操作,得到另一个齿轮。

1实体模型如图示 (1)对前处理完成的模型进行划分网格操作,如图示

(2)对齿轮施加约束,约束加在两个齿轮的回转中心处的24个节点上,约束类型为ALL DOF 如上图示。 3、齿轮接触点处的变形图,接触点处齿轮受到另一个齿轮的挤压力的作用会产生一定的变形,如图示,其中黑线表示变形后的位置。 4接触应力 (1)两个齿轮接触点处的应力contack pressure

(2)等效应力von mises 四,报告总结 有限元分析的步骤是:前处理,加载与求解,后处理。其中前处理的建模是基础,准确无误的建立好模型才能在进行完网格划分后,对所建立的模型进行正确的求解,得到正确的结果。对所求解的问题要有正确的建模分析,根据它的求解目的有正确的单元类型分析,同时要又正确的有限元分析。根据后处理得到的结果分析实际问题的可靠性,安全性等等。

文章编号:1004-2539(2004)06-0033-03 MAT LAB在弧齿锥齿轮轮齿接触分析中的应用 (河南科技大学机电学院, 河南洛阳 471003) 吴 锐 杨宏斌 摘要 简要介绍了MAT LAB软件在弧齿锥齿轮轮齿接触分析中的应用,充分利用MAT LAB强大便捷的数学运算和图形显示功能,简化了T C A过程中的运算及编程,并提高了计算精度。 关键词 弧齿锥齿轮 MAT LAB T C A 引言 轮齿接触分析(T ooth C ontact Analysis,即T C A)是利 用计算机技术对齿轮啮合过程中的齿面接触情况及传 动误差进行分析,从而可在实际切齿前对轮齿的啮合 情况进行预控,以减少试切时间。在进行T C A的过程 中,要表达大、小轮的齿面方程,需要经过大量的坐标 变换及矩阵运算,同时还要求解相当复杂的非线性方程组。传统的方法是由专业人员直接编程来进行运算的。这不仅要求专业人员要有较高的数学功底,而还要具备相当熟练的计算机编程的能力。 MAT LAB是由Mathw orks公司出版发行的著名计算软件,其运算的基本数据结构是矩阵。作为一种智能化高级语言,集公式演算推导与数值计算于一体,兼有出色的图形处理和数据分析功能,凭借其杰出的性能,MAT LAB已经被国际学术界确认为准确、可靠的科学计算标准软件。利用MAT LAB对弧齿锥齿轮进行轮齿接触分析,充分利用了MAT LAB强大便捷的数学运算和图形显示功能,简化了编程,减轻了专业人员的负担,并提高了计算的精度。 1 生成大、小轮的齿面方程 为生成大、小轮的齿面方程,首先要建立两组坐标系。 1.1 建立加工大轮的坐标系 加工大轮时,S m固连于加工机床,其原点O m位于机床中心,X m O m Y m平面位于机床平面内。S g固连于摇台,在产成过程中S g绕坐标系S m的坐标轴Z m旋转,在初始位置,S g与S m重合,角 齿面接触疲劳强度计算 一、轮齿受力 分析 一对直齿圆锥 齿轮啮合传动 时,如果不考虑 摩擦力的影响,轮齿间的作用力可以近似简化为作用于齿宽中点节线的集中载荷f n,其方向垂直于工作齿面。如图6-14所示主动锥齿轮的受力情况,轮齿间的法向作用力f n可分解为三个互相垂直的分力:圆周力f t1、径向力f r1和轴向力f a1。各力的大小为: = (6-15) 式中:d m1为主动锥齿轮分度圆锥上齿宽中点处的直径,也称分度圆锥的平均直径,可根据锥距r、齿宽b和分度圆直径d1确定,即: d m1=(1-0.5)d1(6-16) 式中:称齿宽系数,通常取=0.25~0.35 圆周力的方向在主动轮上与回转方向相反,在从动轮上与回转方向相同;径向力的方向分别指向各自的轮心;轴向力的方向分别指向大端。根据作用力与反作用力的原理得主、从动轮上三个分力之间的关系:f t1 =-f t2、f r1=- f a2、f a1= -f r2,负号表示方向相反。 二、齿面接触疲劳强度计算 直齿圆锥齿轮的失效形式及强度计算的依据与直齿圆柱齿轮基本相同,可近似按齿宽中点的一对当量直齿圆柱齿轮来考虑。将当量齿轮有关参数代入直齿圆柱齿轮齿面接触疲劳强度计算公式,则得圆锥齿轮齿面接触疲劳强度的计算公式分别为 ≤(6-17) d1 ≥(6-18) 式中:z e为齿轮材料弹性系数,见表6-5;z h为节点啮合系数,标准齿轮正 确安装时z h =2 .5;为许用应力,确定方法与直齿圆柱齿轮相同。 三、齿根弯曲疲劳强度计算 将当量齿轮有关参数代入直齿圆柱齿轮齿根弯曲疲劳强度计算公式,则得圆锥齿轮齿根弯曲疲劳强度的计算公式为 ≤(6-19) m ≥ (6-20) 式中:为齿形系数,应根据当量齿数z v(z v=z/cosδ)由图6-8查得;[]为许用弯曲应力,确定方法与直齿圆柱齿轮相同。 分度圆直径对齿轮齿面接触疲劳强度的影响 车辆0902班 王子哲 0911021060 一、概述 齿轮在设计时的计算准则由失效形式来确定。对于闭式传动的齿轮来说,主要失效形式是接触疲劳磨损、弯曲疲劳折断和胶合。而对于接触疲劳磨损来说应校核它的齿面接触疲劳强度。影响齿面接触疲劳强度的主要因素就是分度圆直径。 二、分析 将一对齿轮的啮合简化为两个圆柱体接触后,对其应用赫兹公式 ??= F πb ? 1 ρ 1?μ1 2 E 1 + 1?μ22E 2 ○ 1为使齿面不发生疲劳点蚀,应有??≤ ?? ,即 F πb ? 1ρ 1?μ1 2 E 1 + 1?μ22E 2 ≤ ?? ○ 2 1、对于直齿圆柱齿轮 由于综合曲率半径1 ρ=2 d 1cos αtan α ′ ? u ±1u ○3 中cos αtan α′与齿轮的压力 角和啮合角有关, u±1u 与大小齿轮齿数比有关。因此,将式○3改写为1ρ =A 1d 1 ○4。式 中F 为圆柱体上的压力,在齿轮中应为法向力 F n = 2T 1 d 1cos α ○5,由于T 1为输入的转矩,cos α与齿轮压力角有关。因此将式○5改写为F n = A 2d 1 ○6.式中b 为圆柱体接触长度,用于齿轮则为齿轮宽度b ,由于端面 重合度εα总是大于1,所以用接触线总长度L 代替。因为重合度 εα= 12π Z 1 tan αa 1?tan α′ +Z 2 tan αa 2?tan α′ 中Z 1、Z 2、α′与分度 圆直径无关,而αa =arc cos mz cos αm (z+2h a ?) 也与分度圆直径无关。所以接触线总长 L= b Z ε 2,Z ε= 4?εα3 与分度圆直径无关,故将其代之以L =A 3○7.将式○1中 1π ? 1 1?μ12 E 1+1?μ22 E 2 以A 4代替。将○4○6○7代入○1中整理后可得?h = A 1A 2A 3A 4 d 1 即 1 标准斜齿圆柱齿轮的强度计算 一. 齿面接触疲劳强度计算 1. 斜齿轮接触方式 !—KF ----------- 1 2. 计算公式 校核式: H Z E Z H - t_u_ 设计式: bd 1 u 3. 参数取值说明 1) Z E ---弹性系数 2) Z H ---节点区域系数 3) …斜齿轮端面重合度 4) …螺旋角。斜齿轮: =8°?25° ;人字齿轮 =20 °?35° 5) 许用应力:[H ]=([ Hl ]+[ H2])/2 1.23[ H2] 6) 分度圆直径的初步计算 在设计式中,K 等与齿轮尺寸参数有关,故需初步估算: a ) 初取K=K t b ) 计算 d t d t1 c ) 修正 d t 二. 齿根弯曲疲劳强度计算 1. 轮齿断裂 2. 计算公式校核式: 设计式: 叫 3. 参数取值说明 1)Y F a 、Y Sa-齿形系数和应力修正系数 。Z v =Z/COS 3 Y Fa 、Y Fa 2)Y …螺旋角系数 标准圆锥齿轮传动的强度计算 作用:用于传递相交轴之间的运动和动力。 二.几何计算 齿轮设计计算简化 3 2K t T i u 1 Z E Z H d U H 你丫 曲 Y Fa Y sa dN 2 F 3)初步设计计算 在设计式中, d ) 初取K=K t e ) 计算m nt f ) 修正m n K 等与齿轮尺寸参数有关,故需初步估算: m nt 2中丫曲 Y Fa Y sa 2 d z 1 1.锥 n1 d m/d=(R-°.5b)/R=1-°.5b/R 记R=b/R---齿宽系数R=°.25?°.3 d m=(1-°.5 R)d 2.锥n2 V- d2 2 4.齿宽中点分度圆直径d1d m A2 0° A1 距 3.齿数比: O=Z2/Z1=d2/d1Rtan 2=cot ■ _ - K' j 弧齿锥齿轮几何尺寸计算 名称代号小齿轮大齿轮 齿数比 u u=z2/z1(通常u=1~10) 大端分度圆直径 de1 de1=z1*me de2=z2*me 齿数 z z1 z2=z1*u 大端模数 me me1=de1/z1 me2=de2/z2 分锥度δδ1=90- δ2 δ2=arctanz2/z1 外锥距 Re Re1=de1/2sinδ1 Re2=de2/2sinδ2 齿宽系数ФR ФR=1/4~1/3常取0.3 齿宽 b b=ФR*Re适当取整 中点模数 mm mm=me(1-0.5ФR) 齿宽中点的螺旋角βm 等顶隙收缩齿的标准螺旋角βm=35°(0.610864722) 中点法向模数 mnm mnm=mm*cosβm 切向变位系数 xt xt1按表23.4-9选取 xt2= -xt1 径向变位系数 x x1=0.39(1-1/u*u) x2=-x1 齿形角 an an=20°(0.349065556) 齿顶高 ha ha1=(ha*+x1)me (ha*=0.85) Ha2=(ha*+x2)me 齿根高 hf hf1=(ha*+c*-x1)me hf2=(ha*+c*-x2)me 全齿高 h h1=ha1+hf1 h2=ha2+hf2 顶隙 c c=c*me (c*=0.188) 齿顶角θa θa1=θf2 θa2=θf1 齿根角θf θf1=arctanhf1/Re θf2=arctanhf2/Re 顶锥角δa δa1=δ1+θf2 δa2=δ2+θf2 根锥角δf δf1= δ1-θf1 δf2= δ2-θf2 齿顶圆直径 dae dae1=de1+2ha1cosδ1 dae2=de2+2ha2cosδ2 锥顶到轮冠距离 Ak Ak1=de2/2-ha1sinδ1 Ak2=de1/2-ha2sinδ2 中点法向齿厚 Smn Smn1=(0.5πcosβm+2xltanan+xtl)mm Smn2=πmmcosβm-Smnl 中点法向齿厚半角ψmn ψmn1=Smn1cosδ1cosβmcosβm/mm/z1 ψmn2=Smn2cosδ2cosβmcosβm/mm/z2 中点齿厚角系数Kψm n Kψmn1=1-ψmn1*ψmn1/6 Kψmn2=1-ψmn2*ψmn2/6 中点分度圆弦齿厚 /Smn /Smn1=Smn1Kψmn1 /Smn2=Smn2Kψmn2 中点分度圆弦齿高 /ham /ham1=ha1-0.5btanθf2+0.25Smn1ψmn1 /ham2=ha2-0.5btanθf1+0.25Smn2ψmn2 直齿圆柱齿轮传动的齿面接触强度计算 直齿圆柱齿轮传动的齿面接触强度计算准则 为了保证在预定寿命内齿轮不发生点蚀失效,应进行齿面接触疲劳强度计算. 直齿圆柱齿轮传动的齿面接触强度计算准则是: 齿面接触应力小于或等于许用接触应力[],即 ≤[] 赫兹公式 赫兹公式 齿面疲劳点蚀与齿面接触应力的大小有关,而齿面最大接触应力可近似地用赫兹公式: 进行计算,式中正号用于外啮合,负号用于内啮合。 实验表明,齿根部分靠近节线处最易发生点蚀,故常取节点处的接触应力为计算依据。 曲率半径 对于标准齿轮传动,节点处的齿廓曲率半径 , 令, H σH σH σH σ22212121111 1 E E b F n H μμρρπσ-+-±?= 111sin 2d N C ρα== 222sin 2d N C ρα==2121//d d z z u == 则中心距 , 或表示为 。 式中u 为大轮与小轮的齿数比。由此可得 法向力 在节点处一般仅有一对齿啮合,即载荷由一对齿承担,则 接触疲劳强度计算公式 接触疲劳强度计算公式 一对钢制齿轮,==2.06×105MPa ,==0.3,标准压力角=。引入载荷系数K ,可得一对钢制标准齿轮传动的齿面接触强度验算公式如下: MPa a 式中[]为许用接触应力。 如取齿宽系数.... ,则上式可变换为下列设计公式 mm b 1211()(1)22d a d d u =±=±12(1)a d u =±ααρρρρρρsin 21sin )(211 12112211221d u u d d d d ?±=±=+=±112cos cos t n F T F a d αα==1E 2E 1μ2μα20 []H H σσ=≤H σa b a ψ =(a u ≥± 直齿锥齿轮传动设计 锥齿轮是圆锥齿轮的简称,它用来实现两相交轴之间的传动,两轴交角S称为轴角,其值可根据传动需要确定,一般多采用90°。锥齿轮的轮齿排列在截圆锥体上,轮齿由齿轮的大端到小端逐渐收缩变小,如下图所示。由于这一特点,对应于圆柱齿轮中的各有关"圆柱"在锥齿轮中就变成了"圆锥",如分度锥、节锥、基锥、齿顶锥等。锥齿轮的轮齿有直齿、斜齿和曲线齿等形式。直齿和斜齿锥齿轮设计、制造及安装均较简单,但噪声较大,用于低速传动(<5m/s);曲线齿锥齿轮具有传动平稳、噪声小及承载能力大等特点,用于高速重载的场合。本节只讨论S=90°的标准直齿锥齿轮传动。 1. 齿廓曲面的形成 直齿锥齿轮齿廓曲面的形成与圆柱齿轮类似。如下图所示,发生平面1与基锥2相切并作纯滚动,该平面上过锥顶点O的任一直线OK的轨迹即为渐开锥面。渐开锥面与以O为球心,以锥长R 为半径的球面的交线AK为球面渐开线,它应是锥齿轮的大端齿廓曲线。但球面无法展开成平面,这就给锥齿轮的设计制造带来很多困难。为此产生一种代替球面渐开线的近似方法。 2. 锥齿轮大端背锥、当量齿轮及当量齿数 (1) 背锥和当量齿轮 下图为一锥齿轮的轴向半剖面,其中DOAA为分度锥的轴剖面,锥长OA称锥距,用R表示;以锥顶O为圆心,以R为半径的圆应为球面的投影。若以球面渐开线作锥齿轮的齿廓,则园弧bAc为轮齿球面大端与轴剖面的交线,该球面齿形是不能展开成平面的。为此,再过A作O1A ⊥OA,交齿轮的轴线于点O1。设想以OO1为轴线,以O1A为母线作圆锥面O1AA,该圆锥称为锥齿轮的大端背锥。显然,该背锥与球面切于锥齿轮大端的分度圆。由于大端背锥母线1A与锥齿轮的分度锥母线相互垂直,将球面齿形的圆弧bAc投影到背锥上得到线段b'Ac',圆弧bAc 与线段b'Ac'非常接近,且锥距R与锥齿轮大端模数m之比值愈大(一般R/m>30),两者就更接近。这说明:可用大端背锥上的齿形近似地作为锥齿轮的大端齿形。由于背锥可展开成平面并得到一扇形齿轮,扇形齿轮的模数m、压力角a和齿高系数ha*等参数分别与锥齿轮大端参数相同。再将扇形齿轮补足成完整的直齿圆柱齿轮,这个虚拟的圆柱齿轮称为该锥齿轮的大端当量齿轮。这样就可用大端当量齿轮的齿形近似地作为锥齿轮的大端齿形,即锥齿轮大端轮齿尺寸(ha、hf等)等于当量齿轮的轮齿尺寸。 第14章 弧齿锥齿轮的轮坯设计 14.1 弧齿锥齿轮的基本概念 14.1.1 锥齿轮的节锥 对于相交轴之间的齿轮传动,一般采用锥齿轮。锥齿轮有直齿锥齿轮和弧齿锥齿轮。弧齿锥齿轮副的形式如图14-1所示,与直齿锥齿轮相比,轮齿倾斜呈弧线形。但弧齿锥齿轮的节锥同直齿锥齿轮的节锥一样,相当于一对相切圆锥面作纯滚动,它是齿轮副相对运动的瞬时轴线绕齿轮轴线旋转形成的(图14-2 )。两个相切圆锥的公切面成为齿轮副的节平面。齿轮轴线与节平面的夹角,即节锥的半锥角称为锥齿轮的节锥角δ1或δ2。两齿轮轴线之间的夹角称为锥齿轮副的轴交角∑。节锥任意一点到节锥顶点O 的距离称为该点的锥距R i ,节点P 的锥距为R 。因锥齿轮副两个节锥的顶点重合,则 21δδ+=∑ 大小轮的齿数之比称为锥齿轮的传动比 1 2 12z z i = (14-1) 小轮和大轮的节点半径r 1、r 2分别为 11sin δR r = 22sin δR r = (14-2) 它们与锥齿轮的齿数成正比,即 1 2 1212sin sin z z r r ==δδ (14-3) 传动比与轴交角已知,则节锥可惟一的确定,大、小轮节锥角计算公式为 ∑ +∑ = cos 1sin 12122i i tg δ 21δδ-∑= (14-4) 当0 90=∑时,即正交锥齿轮副,122i tg =δ 14.1.2弧齿锥齿轮的旋向与螺旋角 1.旋向 弧齿锥齿轮的轮齿对母线的倾斜方向称为旋向,有左旋和右旋两种(图14-3)。面对轮齿观察,由小端到大端顺时针倾斜者为右旋齿轮(图14-3b ),逆时针倾斜者则为左旋齿(图14-3a )。大小轮的旋向相 图14-2 锥齿轮的节锥与节面 (a) 左旋 (b) 右旋 图14-3 弧齿锥齿轮的旋向 图14-1 弧齿锥齿轮副 标准齿轮模数尺数计算公式 找对应表太不现实了! 告诉你一简单的: 齿轮的直径计算方法: 齿顶圆直径=(齿数+2)*模数 分度圆直径=齿数*模数 齿根圆直径=齿顶圆直径-(4.5×模数) 比如:M4 32齿34*3.5 齿顶圆直径=(32+2)*4=136mm 分度圆直径=32*4=128mm 齿根圆直径=136-4.5*4=118mm 7M 12齿中心距D=(分度圆直径1+分度圆直径2)/2 就是 (12+2)*7=98mm 这种计算方法针对所有的模数齿轮(不包括变位齿轮)。 模数表示齿轮牙的大小。 齿轮模数=分度圆直径÷齿数 =齿轮外径÷(齿数-2) 齿轮模数是有国家标准的(GB1357-78) 模数标准系列(优先选用)1、1.25、1.5、2、2.5、3、4、5、6、8、10、12、14、16、20、25、32、40、50 模数标准系列(可以选用)1.75,2.25,2.75,3.5,4.5,5.5,7,9,14,18,22,28,36,45 模数标准系列(尽可能不用)3.25,3.75,6.5,11,30 上面数值以外为非标准齿轮,不要采用! 塑胶齿轮注塑后要不要入水除应力 精确测定斜齿轮螺旋角的新方法 Circular Pitch (CP)周节 齿轮分度圆直径d的大小可以用模数(m)、径节(DP)或周节(CP)与齿数(z)表示 径节P(DP)是指按齿轮分度圆直径(以英寸计算)每英寸上所占有的齿数而言 径节与模数有这样的关系: m=25.4/DP CP1/8模=25.4/DP8=3.175 3.175/3.1416(π)=1.0106模 1) 什么是「模数」? 模数表示轮齿的大小。 R模数是分度圆齿距与圆周率(π)之比,单位为毫米(mm)。 除模数外,表示轮齿大小的还有CP(周节:Circular pitch)与DP(径节:Diametral pitch)。 【参考】齿距是相邻两齿上相当点间的分度圆弧长。 2) 什么是「分度圆直径」? 分度圆直径是齿轮的基准直径。 决定齿轮大小的两大要素是模数和齿数、 分度圆直径等于齿数与模数(端面)的乘积。 过去,分度圆直径被称为基准节径。最近,按ISO标准,统一称为分度圆直径。 3) 什么是「压力角」? 齿形与分度圆交点的径向线与该点的齿形切线所夹的锐角被称为分度圆压力角。一般所说的压力角,都是指分度圆压力角。 最为普遍地使用的压力角为20°,但是,也有使用14.5°、15°、17.5°、22.5°压力角的齿轮。齿面接触疲劳强度计算

分度圆直径对齿轮齿面接触疲劳强度的影响

齿轮强度计算公式

螺旋伞齿轮几何尺寸自动计算.xls

直齿圆柱齿轮传动的齿面接触强度计算

直齿锥齿轮传动参数设计

弧齿锥齿轮几何参数设计分解

标准齿轮参数计算