1

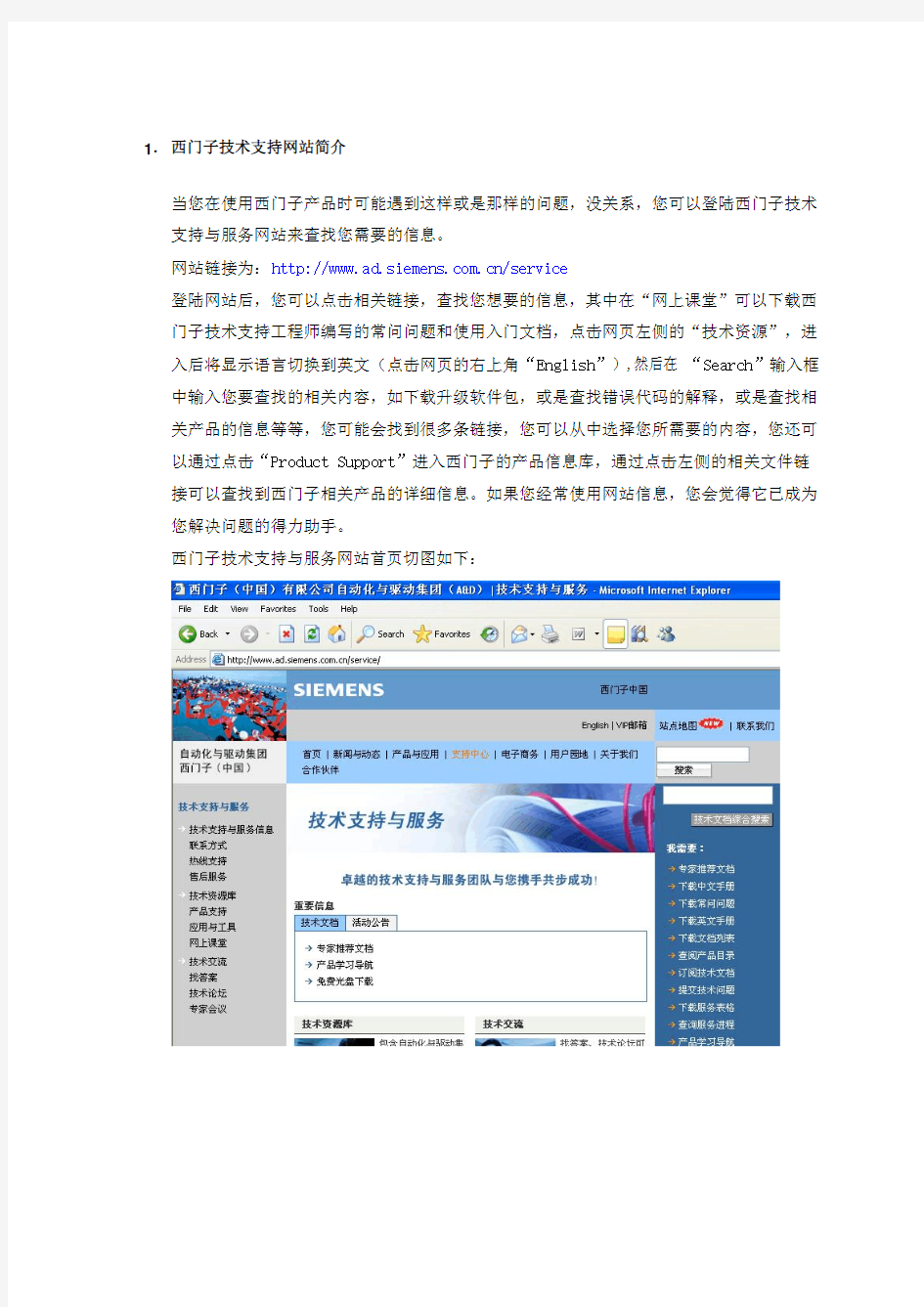

https://www.doczj.com/doc/de14135077.html,/service

“English” “Search”

“Product Support”

400 810 4288 010 – 6471 9990 E-Mail

https://www.doczj.com/doc/de14135077.html,@https://www.doczj.com/doc/de14135077.html,

2

OB_Specification.pdf https://www.doczj.com/doc/de14135077.html,/CN/view/en/1214574

F1 OB F1

OB

CPU315(6ES7 315-2AG10-0AB0) STEP7 V5.3 OB

OB1

OB10

OB20

OB35

OB40

OB82

OB86

(CPU300 OB100 CPU400 OB101 OB102

OB121

I/O OB122

I/O OB OB70 CPU OB OB72 OB OB73 CPU400H

1 OB1

1

OB_Example S7300 OB1_Example CPU 315-

2DP

3.2OB1

OB1

Step7

OB_Example/OB1_Example OB1 STL

NetWork1:

L MB 100

T MB 0

NOP 0

OB1 CPU

MB100 HW Config CPU315-

2DP Cycle/Clock Memory

Step7

3.2 OB10

1

OB_Example S7300 OB10_Example CPU 315-

2DP

CPU

315-2DP

Time-of-Day Interrupts Active, Execution Every

minute Execution

None

Once

minute

Every

hour

Every

week

Every

Every

month

End of month

year

Every

Start date Time of day

3.2.2OB10

OB10 Step7

Variable Table OB_Example/OB10_Example

OB10_Example Blocks OB10

OB10 OB10 STL

NetWork1:

L MW 0

L 1

+I

T MW 0

NOP 0

OB10 CPU

OB10_Example Blocks Variable Table MW0

Monitor Variable

MW0

3.3 OB20

1

OB_Example S7300 OB20_Example CPU 315-

2DP

CPU 315-2DP Interrupts CPU OB20

2OB20

OB20 SFC32 (SRT_DINT) SFC

OB SFC32 OB

OB SFC32

SFC33(CAN_DINT) SFC34 (QRY_DINT)

SFC32/33/34 Step7

Variable Table

OB_Example/OB20_Example

OB20_Example Blocks OB20

OB20 OB20 STL NetWork1:

L MW 0

L 1

+I

T MW 0

NOP 0

OB1 OB1 STL NetWork1:

A M 20.0

JNB _001

CALL "SRT_DINT"

OB_NR :=20

DTIME :=T#10S

SIGN :=MW10

RET_VAL:=MW12

_001: A BR

R M 20.0

NetWork2:

A M 20.1

JNB _002

CALL "CAN_DINT"

OB_NR :=20

RET_VAL:=MW14

_002: A BR

R M 20.1

NetWork3:

CALL "QRY_DINT"

OB_NR :=20

RET_VAL:=MW16

STATUS :=MW18

NOP 0

OB1,OB20 CPU

OB20_Example Blocks Variable Table MW0,M20.0,M20.1,MW18 Monitor Variable

MW0 M20.0 true 10 MW0 1, M20.0 true 10 MW0 M20.1 true MW0 MW18 SFC34(QRY_DINT)

3.4 OB35

1

OB_Example S7300 OB35_Example CPU 315-

2DP OB10 CPU 315-2DP Cyclic Interrupts

OB35 Execution(ms) 1-60000ms 1000ms

2OB35

OB35 Step7

Variable Table

OB_Example/OB35_Example

OB35_Example Blocks OB35

OB35 OB35 STL

NetWork1:

L MW 0

L 1

+I

T MW 0

NOP 0

OB351 CPU

OB35_Example Blocks Variable Table MW0 Monitor Variable

MW0

OB35 PID FB41/42/43 PID OB35

OB35

3.5 OB40

1

OB_Example S7300 OB40_Example CPU 315-

2DP 6ES7 321-7BH01-0AB0

6ES7 321-7BH01-0AB0 Inputs Hardware

interrupt Trigger for Hardware Interrupt

OK CPU315-2DP Interrupts CPU OB40

2OB40

OB40 OB40

OB40_MDL_ADDR

OB40_POINT_ADDR

Step7 Variable Table

OB_Example/OB40_Example

OB40_Example Blocks OB40

OB40 OB40 STL NetWork1:

L MW 0

L 1

+I

T MW 0

NOP 0

NetWork2:

A(

L #OB40_MDL_ADDR

T MW 10

SET

SAVE

CLR

A BR

)

JNB _001

L #OB40_POINT_ADDR

T MD 12

_001: NOP 0

OB40 CPU

OB40_Example Blocks Variable Table

MW0,MW10,MD12 Monitor Variable

MW0 I0.1 MW0 1,MW10

MD12 16

3.6 OB82

SFC51 OB82

1

OB_Example S7300 OB82_Example CPU 315-

331-7KF02-0AB0 2DP 6ES7

SM331-7KF02-0AB0 inputs 0-1 2

2DMU

Enable Diagnostic Interrupt Diagnostics 0 – 1

Group Diagnostics with Check for Wire Break

OK CPU315-2DP Interrupts CPU OB82

2OB82

OB82 OB82

OB82_MDL_ADDR OB82

OB82 Step7

OB_Example/OB82_Example/CPU315-2DP/S7 Program(7)/Sources STL Source STL Source(1)

OB1 Libraries > Standard Libraries > System Function Blocks > SFC51 RDSYSST DIAGNSTC F1 SFC51

“Example for module diagnostics with the SFC 51” “STL Source File” STL Source STL Source(1)

3 Blocks OB1 OB82 DB13 SFC51

OB82 19 20 go:

S7-300 CPU CPU RUN CPU“RUN “SF SM331 “SF CPU Hardware > Online CPU “Diagnostic Buffer

DB13

COME

S7-300 B Diagnostics Data of Signal Modules

S7-300

https://www.doczj.com/doc/de14135077.html,/WW/view/en/8859629

7 COME

COME[1] = 16#0D

COME[2] = 16#15

COME[3] = 16#00 CPU 2 COME[4] = 16#00 3

COME[5] = 16#71

COME[6] = 16#08 8

COME[7] = 16#08

COME[8] = 16#03 0 1

COME[9] = 16#10 0

COME[10] = 16#10 1

COME[11] = 16#00 2 2

8 OB82 SFC51 S7-300

B / Diagnostics Data of Signal Modules

3.7 OB86

1

OB_Example S7300 OB86_Example CPU 315-

2DP DP DP ET200M

SM331(6ES7 331-7KF02-0AB0), CPU DP ET200M

ET200M ET200M

CPU315-2DP Interrupts CPU OB86

数控车床多重复合循环指令(G70~G76) 运用这组G代码,可以加工形状较复杂的零件,编程时只须指定精加工路线和粗加工背吃刀量,系统会自动计算出粗加工路线和加工次数,因此编程效率更高。 1. 外圆粗加工复合循环(G71) 指令格式 G71 UΔd Re G71 Pns Qnf UΔu WΔw Ff Ss Tt 指令功能切除棒料毛坯大部分加工余量,切削是沿平行Z轴方向进行,见图1, 图1 外圆粗加工循环 A为循环起点,A-A'-B为精加工路线。 指令说明Δd表示每次切削深度(半径值),无正负号; e表示退刀量(半径值),无正负号; ns表示精加工路线第一个程序段的顺序号; nf表示精加工路线最后一个程序段的顺序号; Δu表示X方向的精加工余量,直径值; Δw表示Z方向的精加工余量。 使用循环指令编程,首先要确定换刀点、循环点A、切削始点A’和切削终点B的坐标位置。为节省数控机床的辅助工作时间,从换刀点至循环点A使用G00快速定位指令,循环点A的X坐标位于毛坯尺寸之外,Z坐标值与切削始点A’的Z坐标值相同。 其次,按照外圆粗加工循环的指令格式和加工工艺要求写出G71指令程序段,在循环指令中有两个地址符U,前一个表示背吃刀量,后一个表示X方向的精加工余量。在程序段中有P、Q地址符,则地址符U表示X方向的精加工余量,反之表示背吃刀量。背吃刀量无负值。A’→B是工件的轮廓线,A→A’→B为精加工路线,粗加工时刀具从A点后退Δu /2、Δw,即自动留出精加工余量。顺序号ns至nf之间的程序段描述刀具切削加工的路线。 例题1 图2所示,运用外圆粗加工循环指令编程。

图2 外圆粗加工循环应用 N010 G50 X150 Z100 N020 G00 X41 Z0 N030 G71 U2 R1 N040 G71 P50 Q120 U0.5 W0.2 F100 N050 G01 X0 Z0 N060 G03 X11 W-5.5 R5.5 N070 G01 W-10 N080 X17 W-10 N090 W-15 N100 G02 X29 W-7.348 R7.5 N110 G01 W-12.652 N120 X41 N130 G70 P50 Q120 F30 2. 端面粗加工复合循环(G72) 指令格式 G72 WΔd Re G72 Pns Qnf UΔu WΔw Ff Ss Tt 指令功能除切削是沿平行X轴方向进行外,该指令功能与G71相同,见图3。指令说明Δd 、e、 ns 、nf、Δu、Δw的含义与G71相同。

数控车床编程基本指令大全 常用编程指令的应用 车削加工编程一般包含X和Z坐标运动及绕Z轴旋转的转角坐标C 。 (1)快速定位(G00或G0) 刀具以点位控制方式从当前所在位置快速移动到指令给出的目标位置。 指令格式:G00 X(U) Z(W) ; (2)直线插补(G01或G1) 指令格式:G01 X(U) Z(W) F ; 图1 快速定位图2 直线插补 G00 X40.0 Z56.0; G01 X40.0 Z20.1 F0.2; /绝对坐标,直径编程; /绝对坐标,直径编程,切削进给率0.2mm/r G00 U-60.0 W-30 G01 U20.0 W-25.9 F0.2; /增量坐标,直径编程 /增量坐标,直径编程,切削进给率0.2mm/r

(3)圆弧插补(G02或G2,G03或G3) 1)指令格式: G02 X(U)_Z(W)_I_K_F_ ; G02 X(U) Z(W) R F ; G03 X(U)_Z(W)_I_K_F_ ; G03 X(U) Z(W) R F ; 2)指令功能: 3)指令说明: ①G02为顺时针圆弧插补指令,G03为逆时针圆弧插补指令。圆弧的顺、逆方向判断见图3左图,朝着与圆弧所在平面相垂直的坐标轴的负方向看,顺时针为G02,逆时针为G03,图3右图分别表示了车床前置刀架和后置刀架对圆弧顺与逆方向的判断; 图3 圆弧的顺逆方向 ②如图4,采用绝对坐标编程,X、Z为圆弧终点坐标值;采用增量坐标编程,U、W为圆弧终点相对圆弧起点的坐标增量,R是圆弧半径,当圆弧所对圆心角为0°~180°时,R取正值;当圆心角为180°~360°时,R取负值。I、K为圆心在X、Z轴方向上相对圆弧起点的坐标增量(用半径值表示),I、K为零时可以省略。

数控车床单一固定循环指令 当车削加工余量较大,需要多次进刀切削加工时,可采用循环指令编写加工程序,这样可减少程序段的数量,缩短编程时间和提高数控机床工作效率。根据刀具切削加工的循环路线不同,循环指令可分为单一固定循环指令和多重复合循环指令。 单一固定循环指令 对于加工几何形状简单、刀具走刀路线单一的工件,可采用固定循环指令编程,即只需用一条指令、一个程序段完成刀具的多步动作。固定循环指令中刀具的运动分四步:进刀、切削、退刀与返回。 1. 外圆切削循环指令(G90) 指令格式 G90X(U)_ Z(W)_ R_ F_ 指令功能实现外圆切削循环和锥面切削循环,刀具从循环起点按图1与图2所示走刀路线,最后返回到循环起点,图中虚线表示按R快速移动,实线表示按F指定的工件进给速度移动。 图1 外圆切削循环

图2 锥面切削循环 指令说明 X、Z 表示切削终点坐标值; U、W 表示切削终点相对循环起点的坐标分量; R 表示切削始点与切削终点在X轴方向的坐标增量(半径值),外圆切削循环时R为零,可省略; F表示进给速度。 例题1 如图3所示,运用外圆切削循环指令编程。 图3 外圆切削循环应用

G90 X40 Z20 F30 A-B-C-D-A X30 A-E-F-D-A X20 A-G-H-D-A 例题2 如图4所示,运用锥面切削循环指令编程。 图4 锥面切削循环应用 G90 X40 Z20 R-5 F30 A-B-C-D-A X30A-E-F-D-A X20A-G-H-D-A 2. 端面切削循环指令(G94) 指令格式 G94 X(U)_ Z(W)_ R_ F_ 指令功能实现端面切削循环和带锥度的端面切削循环,刀具从循环起点,按图5与图6所示走刀路线,最后返回到循环起点,图中虚线表示按R快速移动,实线按F指定的进给速度移动。

复合形状固定循环G71 一.应用场合 用于切削非一次加工即能达到加工规定尺寸的场合,利用复合形状固定循环功能,只要编写出最终加工路线,给出每次的背吃刀量等加工参数,车床即能自动地对工件重复切削,直到加工完成。 圆柱毛坯料粗车和圆筒毛坯料粗镗加工。 外轮廓加工只能加工从小到大递增的工件。 内孔加工只能加工从大到小递减的工件。

1.粗车格式:G71U 1—R —;G71P —Q —U 2—W —F —;X ,Z :循环的起点坐标。 X :加工前工件尺寸大1— 2mm Z :距离工件右端面2-3mm 处U 1:背吃刀量 R :径向退刀量 P :循环开始的程序段号Q :循环结束的程序段号 U 2:X 轴方向的精加工余量W :Z 轴方向的精加工余量F :进给速度 半径值,单位:mm 直径值,单位:mm G00X —Z —;二.粗车: 思考:定位点 能否定得很远?有什么样的现象?

a. X 向进刀 b. Z 向切削 c. 45度角退刀 d. Z 向快速返回循环起点 循环起点 a b c d 45度 2.走刀轨迹分析: R U

循环起点

4.使用G71时的注意事项: 1.程序中的程序段号必须与G71的循环开始段号和循环结束段号对应。(错例) 2.循环开始的第一程序段必须为单轴移动,必须先移动X轴. (错例) 3.G71中的两个程序段不能合并也不缺少.(错例) 4.在单步状态下执行G71程序时,需要按三下循环启动才开始加工.

例题:按照图纸进行编程 O0001; N1(外轮廓粗加工) G99G97M03S500T0101F0.2;G00X67Z5;G71U2R1; G71P10Q20U0.5W0.5;N10G00X0; G01Z0; G03X30Z-15R15; X40Z-17;Z-45;N20G01Z-65; G00X100Z100; M30; 工艺分析:形状 指令 相关点坐标 X60 圆弧 G03 (30,-15) …… …… …… 毛坯尺寸:ф65X100 G01X36;

1、GSK980Ta功能列表代码组别意义格式 G00快速定位 G00X(U)_ Z (W) _ G01直线插补 G01X(U)_ Z (W) _ F_ G02圆弧插补(顺时针方向CW)G02 X_Z_R_F 或G02 X_Z_ I_K_F G03圆弧插补(逆时针方向CCW)G03 X_Z_R_F 或G03 X_Z_ I_K_F G04暂停G04 P_;(单位:0.001秒) G04 X_;(单位:秒) G04 U_;(单位:秒) G28自动返回机械原点G28 X(U)_ Z (W) _ G32切螺纹G32X(U)_ Z(W) _ F _(公制螺纹) G32X(U)_ Z(W) _ I _(英制螺纹) G50坐标系设定G50 X(x) Z(z) G70精加工循环G70 P(ns) Q(nf) G71外圆粗车循环G71U(△D)R(E)F(F) G71 P(NS)Q(NF)U(△U)W(△W)S(S)T(T)G72端面粗车循环G72W(△D)R(E)F(F) G72 P(NS)Q(NF)U(△U)W(△W)S(S)T(T)G73封闭切削循环G73 U(△I)W(△K) R(D)F(F) G73 P(NS)Q(NF)U(△U)W(△W)S(S)T(T)G74端面深孔加工循环G74 R(e) G74 X(U) Z(W) P(△i)Q(△k)R(△d)F(f) G75外圆、内圆切槽循环G75 R(e) G75 X(U) Z(W) P(△i)Q(△k)R(△d)F(f) G76复合型螺纹切削循环G76 P(m)(r)(a)Q(△dmin)R(d) G76 X(U) Z(W) R(i) P(k)Q(△d) F(L) G91外圆、内圆车削循环G90X(U)_Z(W)_R_F_ G92螺纹切削循环G92X(U)_ Z(W) _ F _(公制螺纹) G92X(U)_ Z(W) _ I _(英制螺纹) G94端面车削循环G94 X(U)_Z(W)_F_ G98每分进给G98 G99每转进给G99 2、GSK980T M功能列表代码意义格式: M00程序暂停,按“循环起动”程序继续执行 M01程序计划停止 M02程序结束 M03主轴正转 M04主轴反转 M05主轴停止 M08冷却液开 M09冷却液关

数控车循环指令小结 1、内外圆切削循环 G90X Z (终点坐标)R(起点处X坐标减去终点处X坐标值的二分之一)F 2、端面切削循环 G94X Z R(起点处Z坐标减去终点处Z坐标值)F 3、内外圆粗精车复合固定循环 G71U(背吃刀量半径)R(退刀量) G71P Q U(X方向精车直径余量外圆为+内孔为-)W(Z向余量)F S T G70P Q 注意:G71开始程序段须沿X向进刀,不能出现Z轴运动指令! 4、端面粗车循环 G72W(背吃刀量)R(退刀量) G72P Q U(X方向精车直径余量外圆为+内孔为-)W F S T 注意:G71开始程序段须沿Z向进刀,不能出现X轴运动指令! 5、轮廓复合循环 G73U(X向退刀量大小方向半径)W(Z向退刀量大小方向)R(分层次数) G73P Q U(X方向精车直径余量外圆为+内孔为-)W F S T 6、径向切槽循环指令 G75R(退刀量) G75X Z(切槽终点坐标) P(X向每次切深量半径)Q(一次径向切削后Z方向偏移量)R(刀具在切削底部的Z向退刀量)F 注意:P Q不能输入小数点1000=1mm 7、端面切槽循环指令 G74R G74X Z P(完成有一次轴向切削后X方向偏移量)Q(Z向每次切深量)R F 8、螺纹切削复合固定循环指令 G76P m(精加工重复次数01-99)r(倒角量00-99=0.1s-9.9s)a(刀尖角度)Q(最小切深不带小数点的半径量)R(精加工余量带小数点的半径量) G76X Z(终点坐标)R(螺纹半径差圆柱为0)P(牙型编程高度不带小数点的半径量)Q(第一刀切削深度不带小数点的半径量)F(导程) 注意:m r a由地址符P及后面各两位数字组成,每个数字中前置0不能省略!

数控车床所有常 用指令 主要用他们编程还有f进给速度 s主轴转速等等 这是g代码 G00 快速移动点定位 G01 直线插补 G02 顺时针圆弧插补 G03 逆时针圆弧插补 G04 暂停 G05 --- G17 XY平面选择 G18 ZX平面选择 G19 YZ平面选择 G32 螺纹切削 G33 --- G40 刀具补偿注销G41 刀具补偿——左 G42 刀具补偿——右 G43 刀具长度补偿——正 G44 刀具长度补偿——负 G49 刀具长度补偿注销 G50 主轴最高转速限制 G54~G59 加工坐标系设定 G65 用户宏指令 G70 精加工循环 G71 外圆粗切循环 G72 端面粗切循环 G73 封闭切削循环 G74 深孔钻循环 G75 外径切槽循环 G76 复合螺纹切削循环

撤销固定循环 G81 定点钻孔循环 G90 绝对值编程 G91 增量值编程 G92 螺纹切削循环 G94 每分钟进给量 G95 每转进给量 G96 恒线速控制 G97 恒线速取消 G98 返回起始平面 G99 返回R平面 G功能字SIEMENS系统 G00 快速移动点定位 G01 直线插补顺时针圆弧插补 G03 逆时针圆弧插补 G04 暂停 G05 通过中间点圆弧插补 G17 XY平面选择 G18 ZX平面选择 G19 YZ平面选择 G32 --- G33 恒螺距螺纹切削 G40 刀具补偿注销 G41 刀具补偿——左 G42 刀具补偿——右 G43 --- G44 --- G49 ---

--- G54~G59 零点偏置 G65 --- G70 英制 G71 米制 G72 --- G73 --- G74 --- G75 --- G76 --- G80 撤销固定循环 G81 固定循环 G90 绝对尺寸 G91 增量尺寸 G92 主轴转速极限直线进给率 G95 旋转进给率 G96 恒线速度 G97 注销G96 G98 --- G99 --- 辅助功能 M 代码功能作用范围功能代码功能作用范围功能 M00 * 程序停止 M36 * 进给范围1 M01 * 计划结束 M37 * 进给范围2 M02 * 程序结束 M38 * 主轴速度范围1 M03 主轴顺时针转动 M39 * 主轴速度范围2 M04 主轴逆时针转动 M40-M45 * 齿轮换档 M05 主轴停止 M46-M47 * 不指定 M06 * 换刀 M48 * 注销M49 M07 2号冷却液开 M49 * 进给率修正旁路 M08 1号冷却液开 M50 * 3号冷却液开

简单循环 G74、G75和G80~G82是同组的模态指令。其中定义的I、K、R、E、C、A、P、F、J、Q地址,在各个指令中是模态值,改变指令后需重新定义。 有五类简单循环,分别是 G80:内(外)径切削循环; G81:端面切削循环; G82:螺纹切削循环。 G74:端面深孔钻加工循环 G75:外径切槽循环 切削循环通常是用一个含G?代码的程序段完成用多个程序段指令的加工操作,使程序得以简化。 声明:U,W表示程序段中X、Z字符的相对值;X,Z表示坐标值; R ?表示快速移动;F ?表示以指定速度F移动。 (1) ?内(外)径切削循环G80 圆柱面内(外)径切削循环 格式:G80 X(U)__Z(W)__F__;

说明: X、Z:绝对值编程时,为切削终点C在工件坐标系下的坐标; 增量值编程时,为切削终点C相对于循环起点A的有向 距离,图形中用U、W表示,其符号由轨迹1和2的方 向确定。 该指令执行如图所示A→B→C→D→A的轨迹动作。 图圆柱面内(外)径切削循环 圆锥面内(外)径切削循环 格式:G80 X(U)__Z(W)__ I___F__; 说明: X、Z:绝对值编程时,为切削终点C在工件坐标系下的坐标; 增量值编程时,为切削终点C相对于循环起点A的有向

距离,图形中用U、W表示。 I:为切削起点B与切削终点C的半径差。其符号为差的符号(无论是绝对值编程还是增量值编程)。 (2) 端面切削循环G81 端平面切削循环 格式:G81 X(U)__Z(W)__F__; 图端平面切削循环

X、Z:绝对值编程时,为切削终点C在工件坐标系下的坐标; 增量值编程时,为切削终点C相对于循环起点A的有向 距离,图形中用U、W表示,其符号由轨迹1和2的方 向确定。 该指令执行如图所示A→B→C→D→A的轨迹动作。 圆锥端面切削循环 格式:G81 X(U)__Z(W)__ K__F__; 说明: X、Z:绝对值编程时,为切削终点C在工件坐标系下的坐标; 增量值编程时,为切削终点C相对于循环起点A的有向 距离,图形中用U、W表示。 K:为切削起点B相对于切削终点C的Z向有向距离。 该指令执行如图所示A→B→C→D→A的轨迹动作。

一.指令集(X向如X、U等的编程量均采用直径量) G00:快速定位指令。格式为G00 X(U) Z(W),X、Z为绝对编程时的目标点,U、W 为相对编程时的目标点。两轴同时以机床最快速度开始运动,但不一定同时停止,即合成刀具轨迹并不一定是直线。本系统可以混合编程,如G00 X W。 G01:直线插补指令。格式为G01 X(U) Z(W) F ,X、Z为绝对编程时的目标点,U、W为相对编程时的目标点,F值为插补速度,单位是mm/min或mm/r,具体取决于设定为G98还是G99。 G02:顺圆插补指令。格式为G02 X(U) Z(W) R(I K ) F ,X、Z为绝对编程时的目标点,U、W为相对编程时的目标点,R为半径(仅用于劣弧编程),I、K为圆心的X、Z坐标,F值为插补速度,单位是mm/min或mm/r,具体取决于设定为G98还是G99。注:I采用半径量,I、K始终为相对量编程。 G03:逆圆插补指令。格式为G03 X(U) Z(W) R(I K ) F ,X、Z为绝对编程时的目标点,U、W为相对编程时的目标点,R为半径(仅用于劣弧编程),I、K为圆心的X、Z坐标,F值为插补速度,单位是mm/min或mm/r,具体取决于设定为G98还是G99。注:I采用半径量,I、K始终为相对量编程。 G04:暂停指令。格式为G04 P(X U ) ,采用P时(不能用小数点),时间单位为ms,X、U时,时间单位为s。最大延时9999.999s。 G20:英制单位设定指令。 G21:公制单位设定指令。注意:某程序若不指定G20、G21,则采用上次关机时的设定值。 G27:返回参考点检测指令。格式为G27 X(U) Z(W) T0000,本指令执行前必须使刀架回零一次。若指定的两个坐标值分别是机床参考点的坐标值,且机床面板上的两个回零参考点指示灯都亮,则说明机床零点正确。否则,机床定位误差过大。 G28:返回参考点指令。格式为G28 X(U) Z(W) T0000,若机床启动后回过零点,则本指令的执行使刀架经过指定点回零,否则经过指定点移动至系统加电时的位置。 G32:螺纹切削指令。G32 X(U) Z(W) F ,F为螺纹长轴方向的导程(即进给速度采用mm/r)。 G50:工件坐标系设定或主轴转速钳制指令。格式为G00 X Z (坐标系设定),或G50 S (转速钳制)。前者,XZ值为机床零点在设定的工件坐标系中的坐标;后者,S为最高转速。 G70:精加工复合循环。格式为G70 P Q S F ,其中P等于精加工程序段开始编号,Q 等于精加工程序段结束编号。

运用这组G代码,可以加工形状较复杂的零件,编程时只须指定精加工路线和粗加工背吃刀量,系统会自动计算出粗加工路线和加工次数,因此编程效率更高。 1. 外圆粗加工复合循环(G71) 指令格式G71UΔd Re G71Pns Qnf UΔu WΔw Ff Ss Tt 指令功能切除棒料毛坯大部分加工余量,切削是沿平行Z轴方向进行,见图1, 图1 外圆粗加工循环 A为循环起点,A-A'-B为精加工路线。 指令说明Δd表示每次切削深度(半径值),无正负号; e表示退刀量(半径值),无正负号; ns表示精加工路线第一个程序段的顺序号; nf表示精加工路线最后一个程序段的顺序号; Δu表示X方向的精加工余量,直径值; Δw表示Z方向的精加工余量。 使用循环指令编程,首先要确定换刀点、循环点A、切削始点A’和切削终点B的坐标位置。为节省数控机床的辅助工作时间,从换刀点至循环点A使用G00快速定位指令,循环点A的X 坐标位于毛坯尺寸之外,Z坐标值与切削始点A’的Z坐标值相同。 其次,按照外圆粗加工循环的指令格式和加工工艺要求写出G71指令程序段,在循环指令中有两个地址符U,前一个表示背吃刀量,后一个表示X方向的精加工余量。在程序段中有P、Q

地址符,则地址符U表示X方向的精加工余量,反之表示背吃刀量。背吃刀量无负值。 A’→B是工件的轮廓线,A→A’→B为精加工路线,粗加工时刀具从A点后退Δu /2、Δw,即自动留出精加工余量。顺序号ns至nf之间的程序段描述刀具切削加工的路线。 例题1 图2所示,运用外圆粗加工循环指令编程。 图2 外圆粗加工循环应用 N010 G50 X150 Z100 N020 G00 X41 Z0 N030 G71 U2 R1 N040 G71 P50 Q120 U0.5 W0.2 F100 N050 G01 X0 Z0 N060 G03 X11 W-5.5 R5.5 N070 G01 W-10 N080 X17 W-10 N090 W-15 N100 G02 X29 W-7.348 R7.5 N110 G01 W-12.652 N120 X41 N130 G70 P50 Q120 F30