第7章部件及装配

目录

A 总则

A 100 范围

A 200 质量保证

B 管线部件设计的基本要求

B 100 总则

B 200 材料选择

B 300 法兰和机械连接

B 400 螺栓

B 500 阀

B 600 压力导管

B 700 焊接制造部件

B 800 绝缘接头

B 900 管线调整

B 1000 锚杆法兰

B 1100 其他部件

B 1200 结构零部件

C 部件制造材料和制造规范

C 100 材料和制作规范

D 热成形和锻铸配件所用材料

D 100 总则

D 200 低合金C-Mn钢配件制造

D 300 铁酸盐奥氏体合成钢以及其他不锈钢和镍基抗腐蚀合金(CRA)D 400 运输条件

E 热成形、锻铸和热处理

E 100 热成形

E 200 锻造

E 300 浇铸

E 400 热处理

F 部件、设备和结构零部件的制造

F 100 总则

F 200 法兰的制造

F 300 阀的制造

F 400 承压设备和焊接部件的制造

F 500 其它设备和部件的制造

F 600 结构零部件制造

F 700 热成形、锻铸配件的机械测试

A . 总则

A100 范围

101本章给出了关于管线配件、结构零部件的设计、预制、制造、试验和文件证明的要求以及立管测试、膨胀环、以及捆绑管用钢丝的制造和测试要求。

A200 质量保证

201第2章B500给出了质量保证的要求。关于材料处理和配件的制造要求将会给出。

B. 设计管线配件的基本要求

B100 总则

101 所有承压管道配件一般应与相连的立管和管线部分具有相同的安全等级

102管道配件的设计应达到认可的标准。强度至少应达到:

——与管道连接处相当或

——足够适应任何环境的负荷,以及在安装和操作时配件可能受到的从管道连接处传来的最大力

指导性说明

应当指出在管道中所用的屈服强度的定义与其他设计和材料标准中是不一样的

103如果关于设计配件的规范和标准没有考虑内压力以外的力,那么在安装和操作时可能受到的从管道连接处传来的最大力要通过附加的计算予以考虑。

104如果配件设计的规范和标准没有考虑由于配件受到从管道连接处传来的力而产生内部渗漏的可能性,那么必须进行附加的计算或质量检测。

105如果要通过有限元分析法进行设计,那么必须符合ASME VIII,division2,appendix4或者同等的公认标准。

106在设计中要考虑超静水压时应兼顾强度与渗漏。

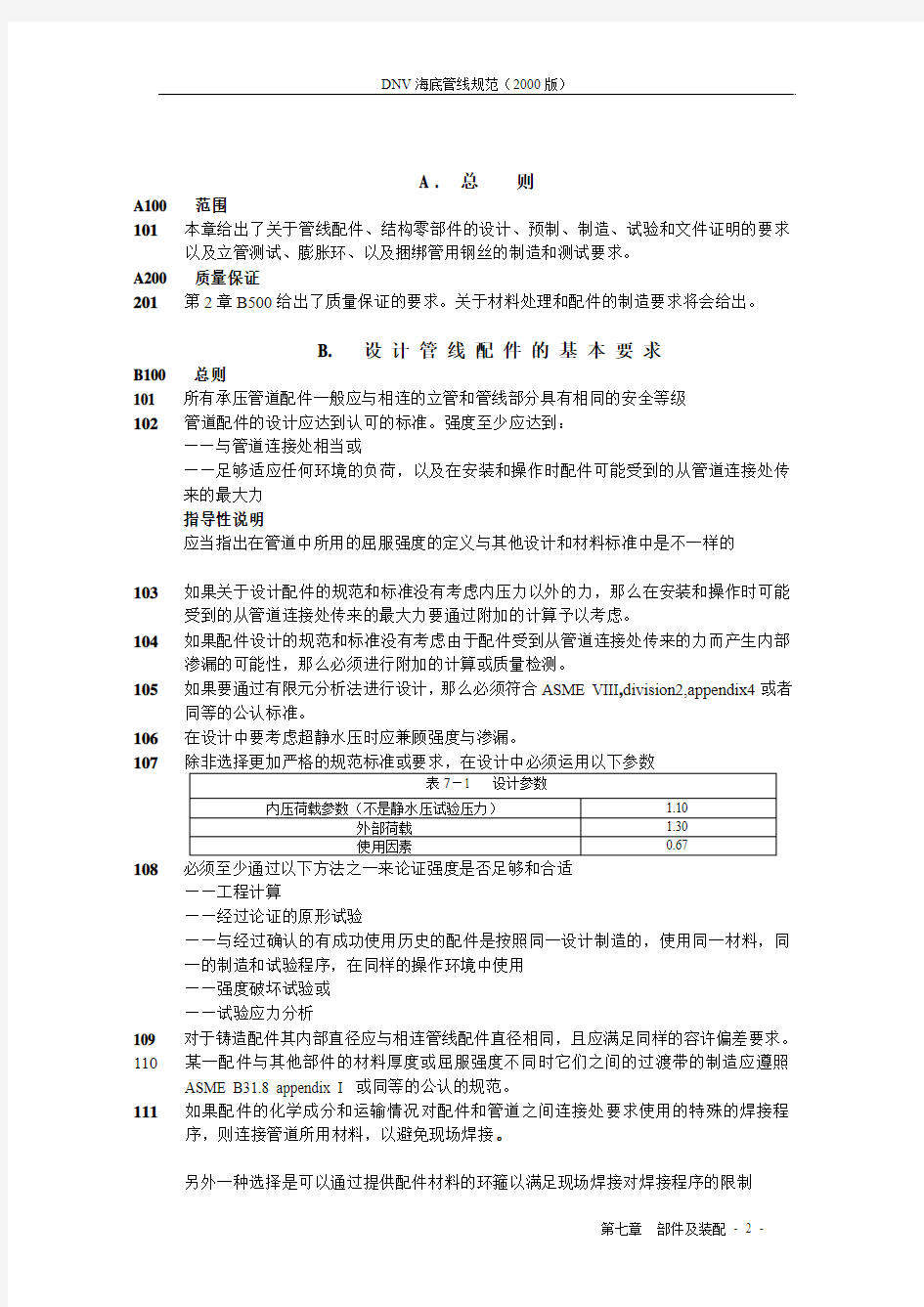

107

108

——工程计算

——经过论证的原形试验

——与经过确认的有成功使用历史的配件是按照同一设计制造的,使用同一材料,同一的制造和试验程序,在同样的操作环境中使用

——强度破坏试验或

——试验应力分析

109 对于铸造配件其内部直径应与相连管线配件直径相同,且应满足同样的容许偏差要求。110某一配件与其他部件的材料厚度或屈服强度不同时它们之间的过渡带的制造应遵照ASME B31.8 appendix I 或同等的公认的规范。

111如果配件的化学成分和运输情况对配件和管道之间连接处要求使用的特殊的焊接程序,则连接管道所用材料,以避免现场焊接。

另外一种选择是可以通过提供配件材料的环箍以满足现场焊接对焊接程序的限制

B200 材料选择

201配件材料的物理性能,化学成分,可焊性和抗腐蚀性应与管道系统中它们所在的部分相一致。在材料选择时应考虑到由于系统减压引起的内部低温。

202管道配件和结构零部件材料的选择应考虑第五章B500中给出的情况。另外,判断用于特殊用途的材料是否合适还应考虑以下几方面:

——外部和内部的腐蚀

——不同金属之间的电腐蚀

——海水和其它腐蚀性物质的积累,化学抑制和阴极保护失效的地方

——传输介质是否适合所传输介质以及添加机剂

——抵抗在安装和操作过程中易出现的磨损和机械损坏的能力

203考虑到合理的晶粒流动模式、最大程度的均匀性和防止内部裂缝都是很重要的,因此配件就应该是锻造而不是铸造。

204关于在特殊的使用和保养条件下使用弹性体和聚合体时的适用性应予以特别的考虑205应根据材料的运输媒介、负荷、温度和材料选择来考虑是否需要在当前使用情况下对未经资格认证的材料。

206当需要使用未经鉴定的材料时,为完成鉴定所要做的试验和研究的范围应予以详细说明207在所有情况下,都应对未经资格认证的工序、试验和生产商的技术要求进行考虑。这其中应考虑到供应的产品的复杂性和临界性以及该标准的技术要求。

B300 法兰和机械连接

301法兰应按照ISO7005-1标准的要求或其它公认的规范

302法兰的钻孔应于毗邻的管道内径相匹配

303对于专有设计的法兰包括旋转接合法兰和中枢类型的管道接头,其设计应遵照压力管规范(比如说ASME VIII 或者BS5500)中的相关部分。另外为了证明满足102,103和104的要求要进行计算。

304法兰的密封面应进行表面加工,以使其硬度和粗糙度适合于适用的垫圈。305垫圈应能够承受它可能受到的最大的力,就像如果法兰与管道成直线连接时安装受到的力。法兰的垫圈应由金属制成就是为了防止在管道系统中被流体冲走。应当防止电化腐蚀。机械性能应保持在预计的运行的温度和压力的水平上。

306封条设计应满足在不对管道产生压力的前提下可以进行试验。

307设计接头(套管类型的接头)可以参照DNV RP-F104的“海底管道接口”。该规范同样适用于夹具的设计。

308对用于安装和拉紧配件所用的工具应该建立规范。

B400 螺栓连接

401

402

403

404碳素钢或低合金金属螺栓的硬度应小于35HV10。

405碳素钢或低合金螺栓材料应采取热镀锌或相似的防腐蚀措施。为了在水下使用或当指定了螺栓起动力矩时,应该使用电解电镀或磷酸盐处理。在烘干后应进行以热镀和电解电镀。

为了在海底使用,如果电气连接的尺寸经过复核那么应该使用聚四氟乙烯(PTFE)基的涂料

不可镀镉

406如果因为防腐蚀或其他原因需要使用其他螺栓材料,那么材料的选择必须符合规范中对材料选择的要求。当周围温度要求使用防腐蚀螺栓和螺母时,如当螺栓暴露在曝气海水中或阴极保护不能确定有效时,在海底应使用铬镍铁合金625(UNSN06625).对于材料在最低和最高的设计温度下机械性能是否合格应进行检验。

407专有的螺钉原料可以用于CRA管道。对于材料在最低和最高的设计温度下的机械性能是否合格应进行检验,并且应对其与阴极保护系统的兼容性进行检验。

B500 阀

501阀应该符合ISO14313,API6D或同等规范或标准的要求。另外为了论证满足102,103和104的要求要进行计算。

502该设计应该保证内部垫圈的密封性,并且还应有一个文件证明的在所有相应的管道工作条件下均有效的安全界限。密封应对内部挠曲,在所处条件变化和裂缝裂缝敏感。阀操作应对摩擦和空隙敏感。

503当暴露于磨料中(例如焊接鳞屑、沙等等)或燃烧荷载时对于阀的耐久性的技术要求应予以考虑。

504阀为了满足在火中满足耐久性的要求应通过适当的燃烧试验的验证。检查程序可参考 API 6FA 和 BS 6775 的第二部分的检查程序。

505阀门控制体系和致动器的设计和制造应按照公认标准进行。该阀动器的说明应规定关于阀的操作的扭矩技术要求,使其某一适当的安全界限内以承受在保养期中增加的磨损和摩擦。

B600 压力导管

601压力导管的设计应按照ASME VIII,BS 5500或同等公认的标准,比如清管器捕集装置和段塞流捕集器。

602封闭与零部件(如接管补强、鞍式支座和分支排水泵)的设计应遵照应用的设计标准。603封闭的设计应使其清管器发放筒是承压状态时不能开放。应提供干线阀的联锁机构。B700 焊接预制配件

701电镀的焊接预制配件的设计应按照公认的工业实践。如果配件设计不能按照该标准,那么就应按照ASME VIII,BS 5500或同等规范。另外为了保证满足102,103和104的要求应进行计算。

B800 绝缘接头

801预制绝缘接头的设计应按照ASME VIII,BS 5500或同等标准。另外为了论证满足B102,B103和B 104的要求应进行计算。

802材料的绝缘和间距应能抵抗在管道系统中流体的传输。其机械性能应维持在预期的使用压力和温度的水平上。

803绝缘接头应按以下方式在恒温下进行压力试验:

——持续两小时的1.5倍的设计压力的静水压力试验

——40次联贯的从大约10bar到85%的静水试验压力的气压变化的循环组成的水力疲

劳试验。在这次循环测试完成时应将该压力应该增加到静水试验压力并维持30分

钟。

804在静水力学实验过程中不允许有减压和泄漏。

805在压力实验结束后,接头应该在热空气中干燥并经以下测试验证立置接头的电间断性:——电阻测试

——介电强度试验

806该电阻测试应在施加1000v的直流电的条件下给定的一至少5M欧姆电阻。如果该接头显示的电阻低于期待值则它应该被重新干燥和测试。只允许进行一次重复试验。

807进行介电强度试验的应该施加一频率的50-60赫兹的AC正弦电流到该接头。该电流应该逐渐地施加、在不超过10秒的时间里从初值不超过1.2kv增加到2.5kv并应将峰值维持60秒。如果在这次测试期间没有表面电弧或绝缘破坏发生,那么这次测试是可以接受的。B900 管线调整

901丁字钢应该是挤压成形、整体补强类型的。设计应按照ASME B31.4,B31.8或同等规范进行。另外为了证明满足102,103的要求应进行计算。

902丁字钢的翼缘不应直接地焊接在挤压件周围的高应力区域。推荐连接流向的横条焊接在小钢板上。平行流方向的板材焊在横条上。如果上述是不可行的、那么应该考虑比较设计方案以避免高峰应力在端部出现。

903为此项要求专门的考虑,如果叉形件和丁字钢出口截面轴线不垂直于导管段的轴线(支线丁字钢)那么不可按照ASME B31.4或B31.8进行设计,即按有限元分析法设计。另外为了论证满足102,103的要求应进行计算。

904带压接管的设计应保证部件的设计和使用符合API推荐作法2201 “在运行中的设备上焊接和带压开孔的程序”。

905如果是以下情况发生,可能会用到ANSI B16.9,MSS SP-75或同等标准中规定的标准对焊装置:

——被证明实际连接装置的脆裂强度超过邻接管的脆裂强度

——该装置被证明能容纳该管道可能存在的极限力、该极限力是在安装和运转的过程中并满足102和103的要求

906为了能够持久使用,端头盖板的设计应按照ASME VII,BS 5500或同等规范要求进行。907不得使用钢套节焊接配件

B1000 锚杆法兰

1001 压力安全壳的锚杆法兰应按照ASME VIII, BS 5500或同等标准进行设计。

1002为证明满足102,103的要求要进行附加计算。

B1100 其他配件

1101在这一小部分中没有明确包含的系统配件应按B100中规定来证明其适用性。

B1200 系统零部件

1201结构零部件比如没有焊接在承压部分的支撑和保护结构应作为结构的元素考虑,具体参照5G部分。

1202管道系统中承压部分的结构零部件应满足它所在的那部分管道系统的要求。

1203结构零部件不得直接焊接在管线的承压部分。支撑、辅助机构等应该焊在加强板或者

环上。

1204在加强环、夹具或其他支撑时必须要围焊。

1205永久性的加强板和环的材料应满足承压部分的技术要求。其他焊缝制造应连续把根部裂纹和层状撕裂的风险降到最低。

C 配件的材料和制造说明书

C100 配件的材料和制造说明书

101特别部件的全部材料,制造和测试要求应在说明书中说明。

102部件的说明书应该基于适合于该部件的标准和其他公认的规范或标准。当没有适宜的规范和标准时,说明书应规定部件的技术要求。

103该说明书应能反映物料选择的结果并应包括具体详细的技术要求如下:——材料的机械性能

——如何通过制造过程的要求、测试以及文件证明实现材料的性能。

机械性能

104为确保和检验在现场和偶然的情况下材料可焊性使合格的,应对材料作出详细的规定并并对其进行测试。

105材料和焊件指定的机械性能应满足管路系统的专门应用和操作的技术要求。

106说明书中应预留材料机械性能由于可能发生的退化(比如因为后来的制造过程)的适宜允许量。

制造和测试

107说明书应描述以下内容:

——破坏的类型和程度以及非破坏性试验

——测试的验收标准

——用来证实材料的性质的文档,档案和证明的范围和类型。

108实现材料机械性能所需要的除了参考的规范和标准以外的补充技术条件也应该在说明书中详述。

D. 热成形和锻铸配件的材料

D100 总则

101材料应符合国际性的认可标准,而在第6部分和本部分给出了可接受的同等标准的要求。标准中的化学成分的改变可能是为了获得充分的可焊性、强化能力、强

度、延性、刚性和耐腐蚀性。

酸性条件下作业

102用于包含硫化氢液体的管道系统定义为酸性条件作业,对于该系统配件,应按照NACE标准MR0175 (油田设备的抗硫化物应力蚀的金属材料),在最新版本上述

标准中给出了关于材料选择、最大硬度和制造程序的所有要求。如果其他的酸性

条件作业的条件都符合上述的标准,那么管道在名义上是干的(即在正常运行期

间没有液态水)。此外,还应使用下面定义的补充技术条件、修改和说明。

103对于NACE MR0175最新版本的规范中没有列入酸性条件作业的材料的使用也应以该规范的准则作为资格的限定。或者,也可能会使用EFC刊物16号和17号中关

于资格认定的原则。该资格认定应该包括基底原料的硫化物应力蚀裂测试和焊接

是否合格的测试。该资格认定只对特定的生产线和制造商是适用的。

104为在酸性条件下作业设计的配件的低合金钢材料的化学成分应满足下述限制并符合203和表7 – 4的规定:

——锰含量低于1.40%

——硫含量低于0.003%

——镍含量低于1.00%

105酸性条件下作业的部件的最终的化学成分应服从协定。

106基体材料的硬度,焊缝和焊接的热影响区应符合NACE MR0175规范(最新版本)的要求。

指导性说明:

因为考虑到在环缝焊接期间的硬度增加,推荐基础材料硬度和焊接的热影响区

保持在远低于NACE要求的水平。

107以轧制钢板为原料的部件应对其对氢诱导压力裂缝(HIPC)的阻抗进行测试。108板材应采用使宏观和微观偏析最小的方法制造,且使用Ca或稀土金属整形。109SSC和HIPC测试的要求在附录B中给出。

110电镀材料应该按照附录D的F小节进行100%超声波测试。

111在最终状态下(即完成的部件)应能达到材料性能的技术要求。辅助零件导向条等的原料的化学成分、机械性能和承压部分的文献应该满足技术要求。

D200 低合金C-Mn钢配件制造

201在规定的最小屈服强度达到555兆帕的条件下,该技术要求适用于锻造、热成形和铸造的低合金的C-Mn钢配件。高强材料的使用应该根据协定。

202应该通过全脱氧和细晶粒熔炼操作制造钢材。材料的生产应该使用:——碱性氧气炼钢炉

——电弧炉

——电渣再熔融炉(电子自旋共振)然后真空除气

化学成分

203从产品分析中得到的热成形部件、铸件和锻造配件的材料的化学成分不应该超过表格7-4中给出的值。表格7-5的条款除了第8条和第9条之外均应满足。

204当按照以下公式计算时,极限碳当量(CE)不应该超过0.52:

205对于调制过的材料,其硬化元素(如铬、钼、铜和镍等)的含量应足够在部件中央至少获得50%的回火马氏体。选择的化学成分应该有足够的可硬化性以确保各个部件整个硬化层厚度。

206化学成分应能确保预期的热处理反应以及获得所需的机械性能。

207化学成分应该在生产开始之前得到首肯。

机械性能

208表格6-3和表格6-4中给出了关于延性,硬度和夏比V形缺口冲切性质的技术要求。

209在热处理后应进行机械试验。试验应按照附录B和F700的要求进行。

210对于厚度大于40毫米的材料的冲击试验温度和能量吸收的技术要求应予以特别的考虑。随着厚度的增加试验温度应该降低。换句话说,在同样的试验温度下应要求较高的能量吸收。能量吸收无论如何不可低于表格6 - 3中的规定,冲击试验也不应在高于最低设计温度的温度下进行。

211如果材料厚度大于50毫米,那么应考虑对基础材料和焊接金属的断裂韧性试验的需要。在最小的设计温度下,测出的断裂韧度应至少达到CTOD值的0.15毫米。212考虑到制造和操作的条件,在厚度方向的延性也应适于现在的讨论。厚度方向的拉伸试验也可能是要求的。

213对于设计温度在50摄氏度以上的,在极限设计温度下的实际屈服强度应符合5B600部分中所述的技术要求。

D300 铁酸盐奥氏体合成钢以及其他不锈钢和镍基抗腐蚀合金(CRA)

301关于22Cr和25Cr二联不锈钢、奥氏体和马氏体不锈钢及其他CRA的化学成分、机械性能和补充要求(适合的)的全部的技术要求应该符合第6部分的规定。

302对于为在海水中作业设计的二联不锈钢、其他的不锈钢或镍基耐腐蚀合金(CRA)的部件,腐蚀试验应该按照6C.308节和6C.404节中相应的部分进行。

D400 运输条件

401低合金钢的锻造和热成形的部件应该在正常条件或淬火,回火条件下运输。

402低合金钢铸件在均匀正常条件和降压或淬火,回火条件下运输。

403二联钢配件应该在固溶退火和水淬条件下运输。

404对于在淬火和回火条件的配件材料的运输,淬火温度应足够高以边在后来的制造和安装期间可以有效地进行焊接后热处理。

E. 热成形、锻铸和热处理

E100 热成形

101热成形应该依照符合G500中给出的指导程序进行。

102热成形(包括低合金钢支线的挤压)应该在800-1000摄氏度的范围进行。配件应该容许在静止空气中冷却并应对其进行合适的温度控制。

103对于二联不锈钢材料,热成形应该在1000-1150摄氏度范围内进行。

E200 锻造

201一般而言,锻造应该符合ASTM A694的要求。对于所有的锻造产品都应在可行的范围内尽量进行热加工,以使其最终尺寸和形状的缩减比例最小为4:1。

202锻造的焊接修理是不被允许的。

E300 铸造

301一般而言,铸造应该符合ASTM A352要求。

302铸造应使用同一模具

303如果内壁厚度在任何地方都不小于内壁最低设计厚度,那么铸件可以进行最大深度为实际内壁厚度的10%的磨削修理。磨削区域应与包围材料光滑结合。

304比303规定允许的缺陷更深的缺陷可能通过焊接修补。焊接修补的极限范围不可超过总表面面积20%。焊接的凹陷应该研磨平滑均匀,并其形状应该便于焊接。305所有的焊接修补都应该由有资格的焊工执行并应该依照经过鉴定的焊接程序。

E400 热处理

401在热处理开始之前应准备好热处理程序并经过认定。

402热处理程序至少应该包含下列资料:

——加热设施

——熔炉(适合的)

——绝缘材料(适合的)

——部件温度的记录和窑炉控制的测量和记录装置

——标定周期

——夹具和负荷条件

——加热和冷却的速率

——温度梯度

——浸泡时间和浸泡温度的范围

——从熔炉到骤冷槽运送部件所需要的最大时间(适合的)

——冷却速率(条件)

——淬火介质的类型(适合的)

——淬火介质开始和结束的最高温度(适合的)

403在热处理之前,部件应粗加工的到接近成品尺寸。

404在整个热处理循环期间内,炉温应该控制在正负10摄氏度之内,温差探测器应该附着于每个部件上。

405对于水淬的部件,C-Mn低合金钢部件从烘箱中取出到浸在淬火介质中的时间间隔不应该超过90秒,而二联不锈钢部件的时间间隔不应该超过60秒。

406水应该经过猛烈地搅动,使其尽可能地横向流动以确保迅速的,充分的淬火。淬火水的开始和最后温度应该记录下来并不应超过40摄氏度。

407为了保证可接受的温度稳定性和均匀性,热处理设备应该至少一年校准一次。

F. 配件、设备和结构零部件的制造

F100 总则

101该技术要求适用于供海底管道使用的部件、设备和结构零部件的制造。

102如果部件和设备制造的标准和参考规范表准之间存在冲突,那么该标准的技术要求应具有优先权。

103附录B和本部分中给出了机械实验和腐蚀试验的技术要求。

104在附录D中给出了对于非破坏性试验人员、设备、方法、程序和验收标准的要求。105焊接程序、焊接人员和焊接消耗品的使用应该满足附录C的要求。

106焊接应该按照H600中可适用的要求进行。

107承包商应能够生产满足品质要求的焊缝。这些要求可以包括部件的围焊、堆焊和焊缝焊后热处理。如果要求的话,应该可以获得关于承包商生产能力的相关文献汇编。

108在生产期间应进行要求的生产测试,这种测试在某种意义上说就是尽可能再现在相关位置的充分大的试件的焊缝和焊缝的复盖物。如果要求进行生产试验,那么试验的次数要按照附录C中的说明。

109如果要求进行生产测试,那么应按照附录C中规定的试验次数进行。

110为了确保可以接受的焊接校直,管线中为焊接设计的部件和设备的直径和厚度应有与管线相同的尺寸公差。调质钢焊缝如果要接受焊接后热处理(PWHT),那么焊接后热处理的温度应该至少比基础材料的回火温度低25摄氏度。

111生产者应制定制造工序的技术规范。

制造工序的技术规范(MPS)

112在生产者开始生产以前应该准备好制造工序的技术规范。制造工序的技术规范应论证如何通过推荐的制造过程实现和检验指定的性质。该技术规范应该阐明影响生产质量和可靠性的所有因素。该技术规范应该包括所有主要制造工序(从接收材料到成品的发运,包括所有试验和核对的地方)的细节。该技术规范还应包括所有工序、参考程序和验收标准。

113该技术规范还应至少包括下列信息:

-平面图和工艺流程的描述或图表

-工程的具体质量规划

-使用的制造工序

-材料的供应、制造场所和厂商

-生产过程控制程序

-焊接程序

-热处理程序

-非破坏性试验程序

-压力实验程序

-指定的机械试验和腐蚀试验的明细表

-尺寸控制程序

-做标记、镀膜和保护的程序

-装卸、装载和发货的程序

114该技术规范应该符合协议。

F200 法兰的制造

201法兰的制造、检查、试验和记录应该按照:

-经认可的作法

-参考的设计标准

-材料和制造说明书

应该使用指定的原材料和经认可的合格的制造方法和程序。

202法兰锻造应接近于成品性状。最多10%的法兰局部的管壁厚度是容许被切削的。法兰接触面应经机械修整以使表面粗糙度与使用的垫圈兼容。

203机械试验应按照F700中的规定进行。

204腐蚀试验应该按照D100和D300的相应说明进行。

205非破坏性试验及验收标准应符合附录D。

206非破坏性试验的范围应该包括:

-100%磁粒子或染色渗透剂试验

-对每种尺寸和类型的前10个法兰进行100%超声波测试

-如果没有发现缺陷,超声波测试范围可以减少为每个尺寸和类型的10%。如果在前5个法兰或试验中10%的法兰中发现缺陷,那么同样尺寸和类型的所有法兰应进行100%试验。

F300 阀的制造

301阀的制造、检查、试验和记录应该按照:

-经认可的作法

-参考设计标准的技术要求

-材料和制造说明书

应该使用指定的原材料和经认可的合格的制造方法和程序。

302要求进行的机械试验、非破坏性试验和腐蚀试验(参见F700)的范围应该按照本节中的说明(参见D)。试验类型和验收标准应该按照管道或使用阀的管道段的技术要求。

303静水压试验应该按照适用的设计规范的规定进行。除非规范许可更短的保留时间,否则保留时间最少应该2小时。

304对密封性有要求的阀应该按照所使用的设计规范的规定进行密封度试验。(例如上升阀、保持阀和清管器发放筒隔离阀)不管阀的横断面上不均匀压力高或者低,均应对阀性能进行考虑。

305所有的试验应该按照商定程序进行。

F400 压力容器设备和焊接预制配件的制造

401承压设备例如清管器捕集装置、段塞流捕集器和电镀的焊接装配配件应该按照下述标准进行制造、检查、试验和记录:

-经认可的作法

-该标准的技术要求

-参考设计标准的技术要求

-材料和制造说明书

应该使用指定的原材料和经认可的合格的制造方法和程序。

402静水压试验应该按参考设计标准规定进行,除非更短的时间在参考设计标准中说明,否则保留时间应该最少2小时。

F500 其它设备和配件的制造

501其他的部件和设备,例如绝缘接头、机械接头、丁字钢和叉形件及其他装置和电镀的热成型制造配件应按照下述进行检查、试验和记录:

-经认可的作法

-该标准的技术要求

-参考设计标准的技术要求

-材料和制造说明书

应该使用指定的原材料和经认可的合格的制造的方法和程序。

502承压配件应该经过静水压试验,除非不能进行静水压试验。试验压力应该是1.50倍的设计压力,并应保留2小时。如果使用的规范要求更高的压力或者更长的保留时间,那么应使用更为精确的技术要求。

503静水压试验期间静水试验压力应记录下来,试验使用设备应有一年以内的检定证书。在静水压试验期间不允许有减压或渗漏。

504绝缘接头应该按照B800中细节进行试验。

505特别尺寸管道的套筒类型连结和夹具的合格性测试、尺寸容差和表面加工应该依照商定程序进行。

F600 结构零部件的制造

601结构零部件应按照下述标准制造、检查、试验和记录:

——经认可的作法

——该标准的技术要求

——参考设计标准的技术要求

——材料和制造说明书

应该使用指定的材料和经认可的合格的制造的方法和程序。

F700 热成形、锻铸配件的机械测试

701热成型、锻铸后应进行该部件机械性能的试验试验材料取自:

——该部件的拉伸

——整体试验试件,取自最终的热处理后的部件

——同一类型和式样,同一批加热和热处理的部件的随机选择。

所有的机械试验都应该在最后热处理之后进行。

702试件总体试验材料的厚度和锻造压缩率应能代表实际部件的特征。

703如果试件经过热处理,同时材料的厚度、锻造压缩率和质量都能代表实际部件的特征,那么协议可能允许进行单独的试件试验,否则该试验不得进行。

704如果是部件和其他零件之间的焊接如打算在后一阶段对管线进行焊接后热处理或其他任何的热处理,那么测试部分应进行模拟的热处理。

705每一个分段的部件(即同一尺寸、类型和在每一批热处理或加热中成形,且更经常使用的任一部件)都应该进行下列各项试验:

——基础材料在1/3厚度横向的两个拉力式样;

——在每一部位内表面和外表面2毫米以下两组夏比V形缺口试验样本,和两组同位置样品作为拉伸试样。凹口应该垂直于部件表面。

——在夏比V形缺口样本取样处以及在1/3T, 1/2T和2/3T处取金相样本。每一

样本应至少进行3次硬度测定。在热处理(不是机械加工)后1/3T和2/3T样本

应包括据表面最近的位置“按照当前情况”。

706所有样本从试块边缘到最近边缘的距离不应小于厚度的1/3。对于焊接部件,该试验也应包括附录C中规定的焊缝试验。

707腐蚀试验的样品应取自暴露于腐蚀介质的表面。

708机械性能应满足指定的技术要求。面积缩减律应至少为35%。对于规定最小屈服强度大于420兆帕的大管壁部件,应要求较高的延性水平。

709对于可达到的部件表面应进行硬度试验。应进行足够的该试验以确定热处理的效率。对于为非酸性环境作业设计的C-Mn钢和低合金钢部件其硬度不应超过表格6-3给出的技术要求,而对于二联钢部件其硬度不应超过表格6-6给出的技术要求。

对于为酸性环境作业设计的部件,其硬度应符合节6D 100中的规定。

G 弯头的制造

G100 总则

101生产商应该制订制造程序的技术规范。

制造程序的技术规范

102在生产开始以前生产商应准备制造程序的技术规范。该技术规范应说明如何通过推荐的制造程序实现和检验指定的性能。该技术规范应阐明所有影响生产质量和可靠性的因素。对所有的主要制造步骤,从接收材料的控制到成品的发运,包括所有检验和核对的要点,应进行详细说明。该技术规范还应包括所有步骤的程序的参考和验收标准。

103该技术规范应该至少包含下列信息:

——计划和工艺流程的描述或图表;

——工程的具体质量规划

——使用的弯曲工序

——材料的供应;材料生产商和生产地点

——弯曲过程控制的程序

——热处理程序

——非破坏性试验程序

——指定的机械和腐蚀试验明细表

——尺寸控制程序

——标记、镀膜和保护的程序

——装卸、加压和发货程序

104工厂制造的弯头的材料选择应考虑化学成分和制造方法对机械性能、尺寸及管壁厚度的影响。

105引导弯曲是弯头制造的推荐作法。

106弯头应在专用的用热、冷、电磁或锻造弯曲而没有围焊的管段制造的,不允许用褶皱弯曲。

107C-Mn钢母管应在标准或调质过的条件下交货。

108弯头可以以正常管线的多余的管段为原料。应该注意到在加热,引导弯曲和弯曲后的热处理后,"正常的"管线和TMCP电镀制造的特殊管道的可硬化性有可能达不到机械性能的要求。

109在弯曲热处理之后热膨胀的母管可能会有尺寸不稳定性。

110弯头所用的母管及其他管应该满足第6节给出的相应的必要条件。不允许放弃根据

第六章E.1108要求的工厂的压力试验。

母管的机械性能

111C- Mn钢和二联不锈钢的母管应至少应符合管线的技术要求和第6节给出的(合适的)补充要求。

112C- Mn钢和二联不锈钢的硬度要求应分别符合6C.205和306节的要求。

113母管的化学成分

114C- Mn钢母管的化学成分应该符合表7-5要求。二联不锈钢母管的化学成分应该符合第6节表6-5的要求。

二联钢母管的金相检验

115专用的二联不锈钢母管的金相检验应该符合6C.304和305节以及附录B的要求。

G200 海底作业的母管

201 为海底作业设计的二联不锈钢和其他不锈钢或镍基耐腐蚀合金(CRA )母管,其腐

蚀试验应该依照6C.308和404节相关要求进行。

G300 母管的辅助要求 辅助要求,酸性作业

301 通常,第6部分D100段中给出的所有要求均应满足。管的弯头的化学成分应该符合

第6部分表格6-8和表格6-9中相关要求。

302 母管的腐蚀试验应根据协议进行。在这种情况下表示弯头极限管壁厚度的试样应取

自母管并且在腐蚀试验之前经过热处理。测试样品的热处理除所有弯曲后热处理

之外还应包括在弯曲期间材料热循环。

补充要求,断裂阻延性质(f )

303 断裂阻延性质的技术要求并不适用于弯曲。 G400 母管外其他管的要求

401 在专用母管对弯头的制造无效的位置,对G100、G200特别是G106中给出的因素应

予以考虑以选择对弯头的制造最为适当的管道。

G500 弯曲后热处理的要求

501 如果测试材料在弯曲之后不满足母管的技术要求,那么要求对C -Mn 钢、二联不锈

钢、其他不锈钢(马氏体除外)和镍基耐腐蚀合金的引导弯曲进行弯曲后热处理。该热处理应该按照弯头生产商推荐的商定程序进行。弯曲程序包括弯曲后热处理,应按照G500的要求检验合格。

502 锻造低合金钢的弯头应经过调质,或在锻造后弯成直角。

503 马氏体不锈钢弯头在热成型和引导弯曲之后应按照钢材生产商推荐进行热处理。 504 经过电镀的材料和线材的弯头在热成型和引导弯曲之后应按照钢材生产商推荐进

行热处理。

505 通过冷弯制造的弯头当其总数变形超过3%时应进行应力减除。对于管壁厚度小于

25毫米的弯头,如果根据协议不要求在后来进行应力减除,那么总冷变形有可能增加。总变形百分比应该用下列等式进行计算: 1002m a x

m a x ??

??

???+=r t t 百分比变形 最大管壁厚=max t

变形半径=r

G600 弯曲工艺评定

601 应建立一套弯曲工艺规程并进行评定。应建立关于弯曲参数容许偏差的管与管板焊

接的主要参数。

指导性说明:

冷成型的工艺规程可包含关于以下的信息 ——操作的说明和顺序; ——使用的设备; ——材料标志;

——管径、管壁厚度和弯曲半径; ——最初的和连续变形度;

——纵缝的位置;

——避免局部磨去、起皱和椭圆变形的方法;

——弯曲后热处理;

——静水压试验工艺规程;

——非破坏性试验工艺规程;

——尺寸控制工艺规程。

热成型工艺规程可包括关于下列信息:

——操作顺序;

——加热设备;

——材料标志;

——管径、管壁厚度和弯曲半径;

——加热和冷却速率;

——在成型操作期间的最高和最低温度;

——温度的保持和控制;

——记录装置;

——纵缝的位置;

——避免局部磨去、皱纹和椭圆变形的方法;

——弯曲后热处理(双联金属全程退火);

——静水压试验工艺规程;

——非破坏性试验工艺规程;

——尺寸控制工艺规程。

引导弯曲工艺规程可包含关于下列信息:

——操作顺序;

——使用的设备;

——材料标志;管径、管壁厚度和弯曲半径;

——焊接接缝位置;

——引导弯曲的温度;

——弯曲速度;

——冷却方法(介质、压力、场所和喷管数量等等);

——弯曲后热处理;

——静水压试验工艺规程;

——非破坏性试验工艺规程;

——尺寸控制工艺规程。

602弯曲工艺规程应通过机械测试、非破坏性试验、目测检查和尺寸控制进行评定。若通过评定则C-Mn钢、二联不锈钢、其他不锈钢(除非是马氏体)和镍基耐腐蚀合金的弯曲后不需热处理。

603弯曲工艺规程资格评定的测试应包括604到610中规定的测试。

无缝管的弯曲

604对于由无缝管制造的弯头拉伸和夏比V形缺口冲击试验的范围应该如下:拉伸试验:

——纵向和横向内半径弧的基础材料(共2个样本),

——纵向和横向外半径弧的基础材料(共2个样本),

——纵向和横向内半径起始过渡区的基础材料(共2个样本),

——纵向和横向外半径起始过渡区的基础材料(共2个样本),

——基础材料切线长度。

夏比V形缺口冲击试验:

——纵向和横向内半径弧的基础材料(共2次),

——纵向和横向外半径弧的基础材料(共2次),

——纵向和横向内半径起始过渡区的基础材料(共2次),

——纵向和横向外半径起始过渡区的基础材料(共2次),

——基础材料切线长度。

对于外径小于300毫米的管子制造的弯头只要求进行纵向的试验。

宏观、微观和硬度试验:

——截取自平行于弯头纵轴的一整段管壁应去除内半径,外半径部分,去除过渡区

的起始和停止部分,去除基础材料切线长度部分(共5个样本);

——对于二联钢、其他不锈钢和镍基耐腐蚀合金,大段的试件应由小段的代替以实

施完全的金相检验;

——应该按照附录B中的规定对大段和小段试件进行硬度试验;

——对弯头的全部外表面都应进行硬度试验。在弯头切线方向、过渡段的起点和终点、弧中段要做8次硬度测试。

焊接管的弯曲

605除在604中规定的试验之外,对于焊接管制造的弯头还应进行下列试验:

拉伸试验:

横向焊缝应在圆弧区域、过渡区的起始和停止位置和切线长度范围进行拉伸试验。

夏比V形缺口冲击试验:

——在弧段处FL, FL+2毫米和FL+5毫米的焊接金属(4组)

——在过渡区起始位置的焊接金属( 1组)

——在过渡区中止位置的焊接金属(1组)。

宏观、微观和硬度试验:

——截取自平行于弯头纵轴的两整段管壁应去除过渡区的起始和停止部分(共2个

样本);

——对于二联钢、其他不锈钢和镍基耐腐蚀合金,大段的试件应由小段的代替以实

施完全的金相检验;

适用于所有弯头

606拉伸试片应取自材料厚度的中间。夏比V形缺口冲击试验样本应该取自内表面下2毫米并且宏观及微观试验样本应能代表材料的整个厚度。

607对于弯头过渡带的起始和中止位置及切线长方向不在传输弯头处的弯头不要求进行机械试验。

608对于C-Mn钢进行拉伸试验、夏比V形缺口冲击试验和硬度试验应符合第6部分表格6-3和表格6 - 4的技术要求,对于二联钢应符合表格6 - 6的技术要求。对于二联钢、其他不锈钢和镍基耐腐蚀合金的金相检验应满足6C.305部分给出的技术要求。

609对于补充要求S,要求进行的试验应按照第6部分要求进行。

610如果测试结果不满足母管的指定技术要求,那么弯曲工艺规程包括全部弯曲后热处理应经过再次鉴定。

G700 弯曲和弯曲后的热处理

701在弯曲以前应对每一段管道的管壁厚度进行测量。

702如果在加热或引导弯曲期间弯曲操作发生了中断,那么该弯头应该废弃。

703焊接管的纵向焊缝应在弯曲的中性轴位置。

704弯曲应依照经检定的工艺规程进行,并应建立管与管板焊接的主要参数。引导和热弯曲期间温度应使用光测高温计控制在正负15摄氏度之内。每一个弯头的温度资料都应记录。每一个弯头的弯曲设备都应记录。为了确保可接受的温度稳定性和均匀性,弯曲设备每年应至少校准一次。

705弯曲后热处理应按照E400中要求进行。

706弯头每一次热处理应至少附着一个温差探测器。对于调质过的部件(Q/T),在淬火操作期间淬火剂的温度应记录在案。

G800 非破坏性试验和肉眼检测

801在附录D中给出了关于非破坏性试验的人员、设备方法、工艺规程和验收标准的技术要求。

802弯头应按照ISO 8501, SA2(1/2)的规定进行喷气清洁以在目测检查和非破坏性试验之前去除弯曲区域的鳞屑。

803如果对材料的层状缺陷进行了100%超声波检验as plate or pipe,那么每一个弯头都应该进行下列实验:

804对外部和那表面可见部分应进行100%肉眼检验。弯头不应有routes、凹痕、凹槽、皱纹、膨胀、扭结和表面剥离。裂缝也是不被许可的。

805如果弯头内半径纵剖面的次要折损高度和深度不超过标称内径的1%且长度与深度比大于12:1,那么该折损是可以接受的。且这种次要折损之间的距离应该大于标称内径。

806如果在弯曲前不对母管进行试验,那么对弧段,过渡带和切线末尾250毫米的焊接应进行100%射线照射试验和超声波测试。

807对于铁磁性管应对90°弧段拱背两面进行100%磁粉检测、对于非铁磁性管应对同一区域进行100%着色探伤剂试验和100%超声波试验,以检验是否没有横向缺陷。808应在弯曲内外径处以及中轴全长范围内每隔150mm用超声检测壁厚。且管壁厚度不应低于任一位置的最小规定值。

809808中给出了弯头外表面硬度试验的位置。内表面的硬度试验在弯头内外半径和两者的中性轴并延续到可到达的位置。对于C-Mn钢和低合金钢为非酸性环境下作业设计的弯头的硬度在第6部分表6-3中给出,对于二联钢该硬度在表6-6中给出。

810在完成准备后100mm焊缝应用磁性粒子检查强磁性管道或用渗透性液体检查非磁

性管道。

811在弯曲后热处理之后应进行最终非破坏性试验,包括尺寸检查。

G900 弯头的工厂试验

901在生产期间,对于每种直径的管壁厚度最大的弯头的每一分段的生产应根据机械试验进行。

902弯头的引导弯曲试验可以在经过相同温度循环的管的延长部分(作为弯曲区域的管)进行。

903对于已经经过完全热处理修复微观结构的弯头,过渡区起始位置的试验是不被要求的。

904对于由外径小于300毫米的管子制造的弯头只要求进行纵向的试验。

无缝管的弯曲

905对于无缝管制造的弯头机械试验的范围应如下:

拉伸试验:

——弧段外半径的基础材料进行纵向和横向的试验(共2个样本);

——过渡区起始位置外半径纵向和横向的试验(共2个样本)除非803的要求是适用的。

夏比V形缺口冲击试验:

——弧段外半径基础材料纵向和横向的试验(共2组);

——过渡区起始位置外半径基础材料纵向和横向的试验(共2组)除非803中的要求是适用的。

宏观、微观和硬度试验:

——截取自平行于弯头纵轴的一整段管壁应去除内半径,外半径部分,去除过渡区

的起始位置(除非603的要求是适用的);

——对于二联钢、其他不锈钢和镍基耐腐蚀合金,大段的试件应由小段的代替以实

施完全的金相检验;

——应该按照附录B中的规定对大段和小段试件进行硬度试验;

焊接管的弯曲

906除了在905中指定的实验外,对于焊接管弯头还应进行下列试验:拉伸试验:

——弧段的横向焊缝拉伸试验(1个样本)

——过渡区起始位置横向焊缝拉伸试验(1个样本)除非803的要求是适用的。

夏比V形缺口冲击试验:

——在弧段处FL, FL+2毫米和FL+5毫米的焊接金属(共4组);

——过渡区起始位置外的焊接金属(1组)除非803中的要求是适用的。

宏观、微观和硬度试验:

——截取焊接位置的一整段横向管壁应去除弯曲部分,过渡区的起始位置(除非

903的要求是适用的);

——对于二联钢、其他不锈钢和镍基耐腐蚀合金,大段的试件应由小段的代替以实

施完全的金相检验;

适用于所有弯头

907拉伸试片应取自材料厚度的中间部分。夏比V形缺口冲击试验样本应取自内表面2毫米以下并且宏观试验样本应能代表材料的整个厚度。

908对于弯头过渡带的起始和中止位置及切线长不在传输弯头处的弯头,不要求进行机械试验。

909对于C-Mn钢进行拉伸试验、夏比V形缺口冲击试验和硬度试验应符合第6部分表格6-3的技术要求,对于二联钢应符合表格6 - 4的技术要求。对于二联钢、其他不锈钢和镍基耐腐蚀合金的金相检验应满足6C.304部分给出的技术要求。

G1000 尺寸、容许偏差和记号

1001弯头结束位置的尺寸和公差应与邻接管兼容。推荐切线长度等于直径。管段横向的椭圆变形不应超出指定公差的范围并且弯曲半径应足够大(比如5倍的外直径)以使检查车辆可以顺利通过。

1002尺寸控制应包括:

——弯头结束位置的ID;

——弯头内外径和两者中性轴的OD;

——流通的量规由两片直径为96%名义ID的铝元片组成,安装距离严格为1.5xID;

——弯头结束位置的不圆度:最大为1.5%,弯头主体最大为3%;

——测量外弯曲半径与指定半径(弯曲中线+1/2 OD)相差±1%最大为25毫米;

——测量外弯曲半径与指定半径(弯曲中线+1/2 OD)相差±1%最大为25毫米内部弯曲半径曲率应在±1%内最大为±12.7毫米;

——弯头直线部分中心线夹角在±0.75°内;

——线和面的直线度:指定的弯曲角除以90x10毫米,最大为10毫米;

——焊缝的位置;

——端部方正度角在±0.5°内,最大值为3毫米。

1003弯头应按照6F100部分中的技术要求进行标记。

G1100 修补

1101弯头基础材料不允许进行焊补。

1102纵向焊缝的任何焊补都应该在最终热处理之前进行,并应符合经过鉴定的焊接程序和第6部分中关于非破坏性试验的要求。

1103对于由碾磨产生的表面凹口、擦伤和类似缺陷的修补应根据协议进行。而且碾磨不应使管壁厚度减小到低于规定的最小值。

H. 用于矫正和拖拽的立管、膨胀环、管钢丝的制造