木制齿轮钟

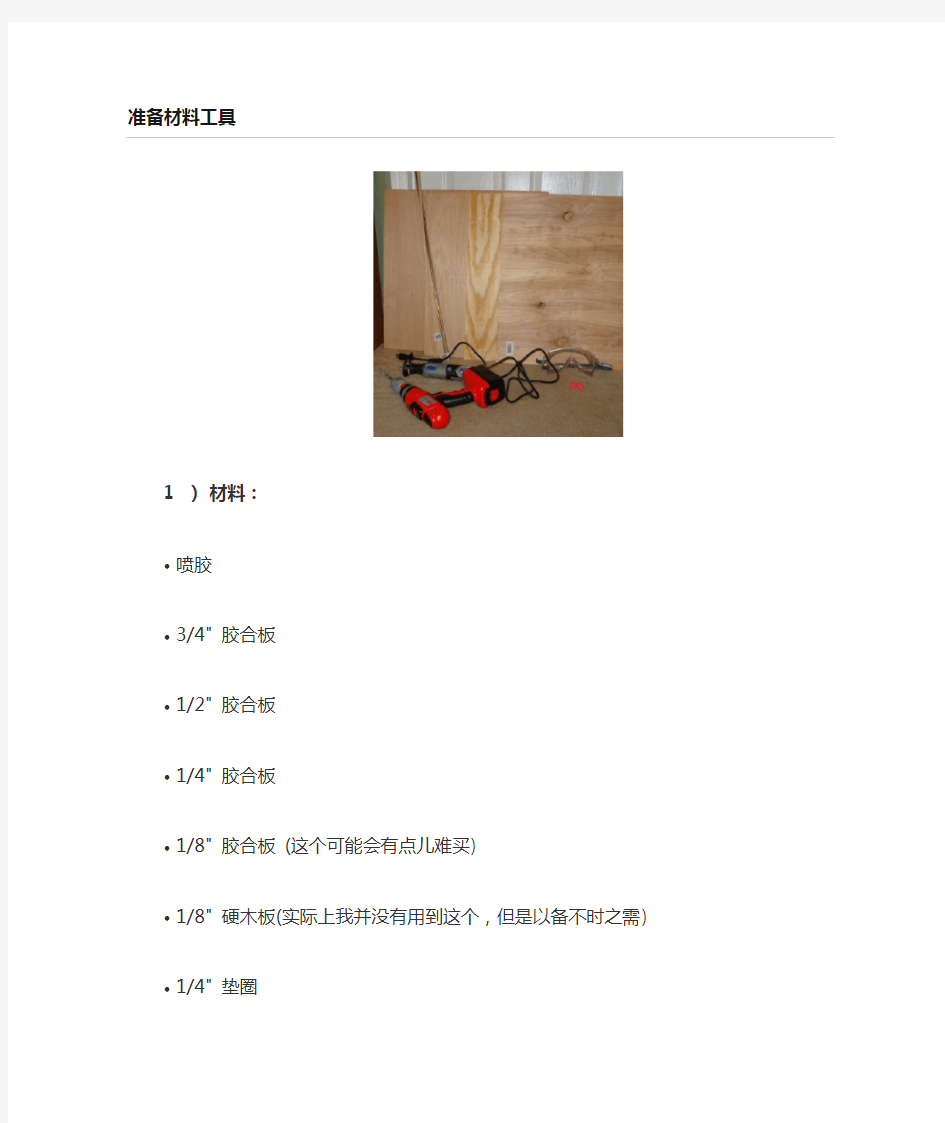

参考齿轮钟的样式

样式是照着Scroll saw杂志2011年42期上来的,也可以自行设计。准备材料工具

1 )材料:

?喷胶

?3/4" 胶合板

?1/2" 胶合板

?1/4" 胶合板

?1/8" 胶合板 (这个可能会有点儿难买)

?1/8" 硬木板(实际上我并没有用到这个,但是以备不时之需) ?1/4" 垫圈

? 2 #8 2" 木螺丝

? 2 #8 垫圈

?14' 50lb 鱼线

? 1 1/2" 13 1/2 "铜管,密封盖

?安全帽之类

? 1 1/2" 5" 铜管,密封盖

? 2 钩子

?7lb led shot

?1/16" 杆或者线

?1/8" 铜棒

?#8 螺纹杆和螺母

?3/8" 木椎

? 1 5/8" 弹簧

?BBs

?木工胶

2 )工具:

?带槽刨或和线锯的电磨

?砂纸、砂轮或者砂带

?cut off disks

?手钻(钻床更好)

?钻头(3/8, 17/64, 1/4, 9/64, 1/8, 1/16)

?錾刀

进行切割和粘合

?首先设计图复制一份(某些零件比如风滑轮需要多份)

?把图纸蒙在木板上开切,用电磨的话需要稍微在图纸的外缘多留些空间,不然槽刨容易把设计图扯破

?把图纸粘在木板上

然后打孔

?照图在需要打孔的地方打孔(可以先用锥子标记一下然后再打孔)。打完孔之后需要把打孔产生的毛刺磨平,不然电磨可能被这些不光滑的地方卡住。

再做精细切割

?照着图把齿轮的形状切割出来(记住要等胶水干了以后哦)。如果手生强烈推荐先切割非齿轮部件来适应一下电磨的速度和设置。

?数字和一些其他的不大深的孔可以用錾刀来完成

打磨粘合组装

?这一步各位就耐心的打磨所有的零件吧,所有的哦。确保所有的齿轮都能很好的啮合。

?按照你的设计图纸把需要粘合的部件粘合起来

?给钟配重

?按照设计图组装齿轮

?确保风滑轮安装正确并且能够正常转动

?安装完毕后可以调整钟摆和配重来校准时间

?确保时间够准后就可以把粘在上面的图纸撕掉,稍作装饰就完工了。

精美的杂志工艺品瞬间就到了我们的房间里。

设计 https://www.doczj.com/doc/d110469763.html,/jishu-shejizhuanghuang-cp-isp-mat

机械原理大作业2-齿轮机构分析

Harbin Institute of Technology 机械原理大作业三 题目:齿轮传动设计 院系:机电工程学院 班级: 姓名: 学号:

哈尔滨工业大学 1、设计题目 如图所示机械传动系统,运动由电动机1输入,经过机械传动系统变速后由圆锥齿轮16输出三种不同的转速,据下表中的原始数据,设计该传动系统。

2、传动比的分配计算 电动机转速n=745r/min,输出转速n1=23 r/min,n2=29 r/min,n3=35 r/min,带传动的最大传动比i pmax=2.8,滑移齿轮传动的最大传动比i vmax=4.5,定轴齿轮传动的最大传动比i dmax=4.5。 根据传动系统的原始参数可知,传动系统的总传动比为 i1=n/n1=745/35=21.286, i2=n/n2=745/29=25.690, i3=n/n3=745/23=32.391, 传动系统的总传动比由带传动、滑移齿轮传动和定轴齿轮传动三部分实现。 设带传动的传动比为i pmax=2.8,滑移齿轮的传动比为i v1, i v2 和i v3, 定轴齿轮传动的传动比为i f,则总传动比 i1= i pmax*i v1*i f, i2= i pmax*i v2*i f,

i3= i pmax*i v3*i f, 令i v3=i vmax=4.5,则可得定轴齿轮传动部分的传动比i f=i3/(i pmax*i vmax)= 32.391/(2.8*4.5)= 2.571, 滑移齿轮传动的传动比 i v1 =i1/(i pmax*i vmax) =21.286/(2.8*2.571)= 2.957 i v2 =i2/(i pmax*i vmax) =25.690/(2.8*2.571)= 3.569 定轴齿轮传动由3对齿轮传动组成,则每对齿轮的传动比为 id=3√i f= 3√2.571 =1.370 小于等于 i pmax = 4 3、设定齿轮齿数及基本参数 根据滑移齿轮变速传动系统中对齿轮齿数的要求,可大致选择齿轮5、6、7、8、9和10为角度变位齿轮,其齿数:z5 = 13,z6 = 38,z7 = 11,z8 =39,z9 = 9,z10 =40。它们的齿顶高系数h a* = 1,径向间隙系数c* = 0.25,分度圆压力角α = 20°,实际中心距a’= 51mm。 根据定轴齿轮变速传动系统中对齿轮齿数的要求,可大致选择齿轮11、12、13和14为角度变位齿轮,其齿数:z11=z13=14,z12=z14=19。它们的齿顶高系数h a* =1,径向间隙系数c*=0.25,分度圆压力角α = 20°,实际中心距a’=51mm。 圆锤齿轮15和16选择为标准齿轮,其齿数:z15=17,z16=24。它们的齿顶高系数h a* =1,径向间隙系数c*=0.2,分度圆压力角α=20°。 4、滑移齿轮变速传动中每对齿轮的几何尺寸及重合度

齿轮加工工艺卡 附表1 机械加工工艺卡片 机械加工工艺过程卡片产品型号零(部)件图号 产品名称小伞形齿轮零(部)件名称小伞形齿轮共(3)页第(1)页 材料牌号20CrMnTi 毛坯种类型材毛坯外型尺寸φ14.7mm×54.2mm每毛坯可制件数 1 每台件数 1 备注 工序号工序 名称工序内容车间工段设备工艺装备 工时 准终单件 1 型钢金工 2 下料金工切割机专用切割夹具,游标卡尺 3 粗铣粗铣齿轮轴两端面,金工X51 专用铣夹具,游标卡尺,面铣刀 4 半精 铣 半精铣齿轮轴两端面及钻中心孔金工X51专用铣夹具,游标卡尺,面铣刀 5 粗车在车床上双顶尖装夹工件,粗车台阶轴φ8和φ6金工C6140 专用车夹具,游标卡尺,外圆车刀描图 6 粗车调头,在车床上双顶尖装夹工件,粗车φ12.7外圆金工C6140 专用车夹具,游标卡尺,外圆车刀 7 半精 车在车床上双顶尖装夹工件,半精车台阶轴φ8和φ6,及切4 个槽,倒角 金工C6140 专用车夹具,游标卡尺,外圆车刀 描校8 半精 车 调头,在车床上双顶尖装夹工件,半精铣齿轮锥端面金工C6140 专用车夹具,游标卡尺,外圆车刀 9 精车在车床上双顶尖装夹工件,精车φ6金工C6140 专用铣夹具,深度游标卡尺,卡规, 外圆车刀 底图号10 铣槽金工X51 专用铣夹具,游标卡尺,槽铣刀 11 粗铣粗铣齿轮金工X51 专用铣夹具,游标卡尺 装订号12 半精 铣 半精铣齿轮金工X51 专用铣夹具,游标卡尺 标记处数更改文 件号签字日期标记处数更改文件 号 签字日期

附表1 机械加工工艺卡片(续) 机械加工工艺过程卡片产品型号零(部)件图号 产品名称小伞形齿轮零(部)件名称小伞形齿轮共(3)页第(2)页 材料牌号20CrMnTi 毛坯种类型材毛坯外型尺寸φ14.7mm×54.2mm每毛坯可制件数 1 每台件数 1 备注 工序号工序 名称工序内容车间工段设备工艺装备 工时 准终单件 13 热处 理 渗碳淬火,有效渗层0.3-0.5. 热处理车间淬火机 14 磨削先磨削φ8m6段,再磨削φ8h6 金工外圆磨床专用磨床夹具,游标卡尺 15 清洗金工清洗机 16 终检塞规,百分表,卡尺等 描图 描校 底图号 装订号 设计(日期)审核(日期)标准化(日期)会签(日期) 标记处数更改文 件号签字日期标记处数更改文件 号 签字日期 附表2机械加工工序卡片

机械原理大作业(二) 作业名称:机械原理 设计题目:凸轮机构 班级: 设计者: 学号: 指导教师: 设计时间: 哈尔滨工业大学机械设计

1. 设计题目 (1) 凸轮机构运动简图: 2.凸轮推杆升程,回程运动方程及推杆位移,速度,加速度线图 (1) 推杆升程,回程运动方程如下: A.推杆升程方程: 设为ω1rad/s )],2 3 cos(1[30)(Φ-=Φs ;3/20π≤Φ≤ )),23 sin(45)(Φ=Φv ;3/20π≤Φ≤ ),2 3 cos(2135)(Φ= Φa ;3/20π≤Φ≤ B.推杆回程方程: ],2310[ 60)(Φ-=Φπs ;3567ππ≤Φ≤ ,120)(π-=Φv ;3 5 67ππ≤Φ≤ ,0)(=Φa ;3 5 67ππ≤Φ≤ 2)推杆位移,速度,加速度线图如下: A.推杆位移线图

凸轮位移B.推杆速度线图 凸轮速度C.推杆加速度线图

凸轮速度 3.凸轮机构的错误!未找到引用源。-s线图,并依次确定凸轮的基圆半径和偏距. 1) 凸轮机构的错误!未找到引用源。-s线图:

(2)确定凸轮的基圆半径和偏距: 由图知:可取错误!未找到引用源。=400 mm,e=100mm 即:基圆半径错误!未找到引用源。=错误!未找到引用源。=412.31mm 偏距e=100mm 4.滚子半径的确定及凸轮理论轮廓和实际轮廓的绘制. 可取滚子半径r=60mm,则凸轮理论轮廓和实际轮廓如下: (1) 程序如下 fai01=2*pi/3; fai02=pi/2; fais1=pi/2; fais2=5*pi/9; h=60; fai1=0:0.001*pi:2*pi/3; fai2=2*pi/3:0.001*pi:7*pi/6; fai3=7*pi/6:0.001*pi:5*pi/3; fai4=5*pi/3:0.001*pi:2*pi; s1=h/2*(1-cos(pi*fai1/fai01)); s2=h+fai2*0; s3=h*(1-(fai3-(fai01+fais1))/fai02); s4=fai4*0; plot(fai1,s1,fai2,s2,fai3,s3,fai4,s4) v1=pi*h/(2*fai01)*sin(pi*fai1/fai01); v2=0*fai2; v3=-h/fai02; v4=0*fai4; plot(fai1,v1,fai2,v2,fai3,v3,fai4,v4) a1=2*pi*h/fai01.^2*cos(pi*fai1/fai01); a2=0*fai2;

1、根据负载、以及运动状态(速度、是垂直运动还是水平运动)来计算驱动功率 2、初步估定齿轮模数(必要时,后续进行齿轮强度校核,若在强度校核时,发现模数选得太小,就必须重新确定齿轮模数,关于齿轮模数的选取,一般凭经验、或是参照类比,后期进行安全校核) 3、进行初步的结构设计,确定总传动、以及确定传动级数(几级传动) 4、根据总传动比进行分配,计算出各级的分传动比 5、根据系统需要进行详细的传动结构设计(各个轴系的详细设计),这样的设计一般还在总装图上进行。 6、在结构设计的时候,若发现前期的参数不合理(包括齿轮过大、相互有干涉、制造与安装困难等),就需要及时的返回上面程序重新来过 7、画出关键轴系的简图(一般是重载轴,当然,各个轴系都做一遍当然好),画出各个轴端的弯矩图、转矩图,从而找出危险截面,并进行轴的强度校核 8、低速轴齿轮的强度校核 9、安全无问题后,拆分零件图 渐开线圆柱齿轮传动设计程序主要用于外啮合渐开线圆柱标准直齿齿轮传动设计、渐开线圆柱标准斜齿齿轮传动设计和渐开线圆柱变位齿轮传动设计。程序中的各参数和各设计方法符合相关的国家标准,即:渐开线圆柱齿轮基本轮廓(GB/T1356-2001)、渐开线圆柱齿轮模数(GB/T1357-1987等效采用ISO54-1977),以及《渐开线圆柱齿轮承载能力计算方法》(GB/T3480-1997等效ISO6336-1966)、渐开线圆柱齿轮精度(GB/T10095-2001等效ISO1328-1997)。程序根据输入的齿轮传动设计参数和相关设计要求,进行齿轮几何尺寸的计算、齿轮接触疲劳强度校核和弯曲疲劳强度校核的计算,以及相关公差值的计算等。整个设计过程分步进行,界面简洁,操作方便 硬齿面齿轮 风力发电增速齿轮箱中,其输入轴承受叶片传过来的轴向力、扭矩和颠覆力矩。中间轴上的齿轮承受输入端传过来的力矩和输出端刹车时传过来的刹车力矩。输出轴上的齿轮承受中间轴传过来的扭矩,同时也承受输出端刹车时带来的刹车力矩。 一、齿轮箱输入轴、中间轴和输出轴上各种齿轮的受力分析 风力发电增速齿轮箱中,其输入轴承受叶片传过来的轴向力、扭矩和颠覆力矩。中间轴上的齿轮承受输入端传过来的力矩和输出端刹车时传过来的刹车力矩。输出轴上的齿轮承受中间

11钳去毛刺 钳工 12检验质量检测 质 检 室 设计(日期)校对(日期)审核(日期) 标准化(日 期) 会签(日期) 电子科技大学成都学院机械加工工序卡片 产品型号1 零件图 号 1 产品名称减速器大齿轮 零件名 称 大齿轮毛坯共1页第1页 车间工序号工序名称材料牌号 铸造车间2铸造45号钢 毛坯种类毛坯外形尺寸 每毛坯可制件 数 每台件数 65×26011 设备名称设备型号设备编号同时加工件数 夹具编号夹具名称切削液 工位器具编号工位器具名称 工序工时 准终单件 工步号工步内 容 工艺装备 主轴转速切削速度进给量切削深度 进给次数 工步工时 r/min m/min mm/r mm 机 动 辅 助 1

设计(日期)校对(日期)审核(日期)标准化(日 期) 会签(日期) 标记处 数 更改文 件号 签字日期 标 记 处 数 更改文 件号 签字日期 电子科技大学成都学院机械加工工序卡片 产品型号1 零件图 号 1 产品名称减速器大齿轮 零件名 称 大齿轮毛坯共1页第1页 车间工序号工序名称材料牌号 冷加工车间4粗车45号钢 毛坯种类毛坯外形尺寸 每毛坯可制件 数 每台件数 热轧圆钢65×26011 设备名称设备型号设备编号同时加工件数 卧式车床CA61611 夹具编号夹具名称切削液 GB/T4346-1984三爪自定心卡盘

工位器具编号 工位器具名称 工序工时 准终 单件 工步号 工 步 内 容 工 艺 装 备 主轴转速 切削速度 进给量 切削深度 进给次数 工步工时 r/min m/min mm/r mm 机动 辅 助 1 粗车081.0-254φ外圆至0 40.0-256φ 通用车床,90度外圆硬质合金钢刀,45度端面硬质合金钢刀,三爪自定心 卡盘 122 4 1 2 粗车端面至长030.0-63φ 通用车床,90度外圆硬质合金钢刀,45度端面硬质合金钢刀,三爪自定心卡 盘 122 4 1 3 设计(日期) 校对(日期) 审核(日期) 标准化(日 期) 会签(日期) 标记 处数 更改文件号 签 字 日 期 标记 处数 更改文 件号 签 字 日 期 电子科技大学 成都学院 机械加工工序卡片 产品型号 1 零件图 号 1 产品名称 减速器大齿轮 零件名 称 大齿轮毛坯 共 1 页 第 1 页 车间 工序号 工序名称 材料牌号 冷加工车间 6 镗孔 45号钢

机械原理大作业-齿轮15 -标准化文件发布号:(9456-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII

Harbin Institute of Technology 大作业设计说明书 课程名称:机械原理 设计题目:齿轮 院系:能源学院 班级: 设计者: 学号: 指导教师: 设计时间: 哈尔滨工业大学

1 设计题目 如图所示一个机械传动系统,运动由电动机1输入,经过机械传动系统变速后由圆锥齿轮16输出3种不同转速。 序号 电机转速 (r/min) 输出轴转速 (r/min) 带传动 最大传 动比 滑移齿轮传动 定轴齿轮传动 最大 传动比 模数 圆柱齿轮 圆锥齿轮 一对齿轮最 大传动比 模数 一对齿轮最 大传动比 模数 15 745 25 30 37 2.8≤ 4.5≤ 2 4.5≤ 3 4≤ 3 2 传动比分配 电机转速为0745/min n r =设输出转速为123,,n n n ,带传动最大传动比 max p i ,滑移齿轮传动最大传动比max v i ,定轴齿轮传动每对齿轮最大传动比 max d i 。 传动系统总传动比:011745 20.1437n i n = == 022745 24.8330 n i n = == 03374529.825 n i n = ==

带传动传动比max p i ,滑移齿轮传动比123,,v v v i i i ,定轴齿轮传动比 f i ,则总传动比又等于 1max 12max 23max 3p v f p v f p v f i i i i i i i i i i i i === 令3max 4.5v v i i ==,可得定轴传动比:3max max 29.8 2.372.8 4.5 f p v i i i i = ==? 由此可得: 11max 2 2 max 20.14 3.03 2.8 2.37 24.83 3.742.8 2.37 v p f v p f i i i i i i i i = = =?===? 定轴齿轮有3 对齿轮组成,每对传动比为: 1.334d i ===≤ 3 齿数确定 滑移齿轮:选择5、6、7、8为高度变位齿轮,9、10为标准齿轮,齿数分别为: 567826,79,22,83z z z z ====和91019,86z z ==;齿顶高系数 1a h *=, 径向间隙系数0.25c * =,分度圆压力角20α=,实际中心距 105a mm '=。 定轴齿轮:选择11、12、13、14为高度变位齿轮,齿数分别为: 1112131419,25,19,25z z z z ====;齿顶高系数1a h * =,径向间隙系数 0.25c *=,分度圆压力角20α=,实际中心距66a mm '=。圆锥齿轮15、16

1.选定类型,精度等级,材料及齿数 (1)直齿圆柱硬齿面齿轮传动 (2)精度等级初定为8级 (3)选择材料及确定需用应力 小齿轮选用45号钢,调质处理,(217-255)HBS 大齿轮选用45号钢,正火处理,(162-217)HBS (4)选小齿轮齿数为Z1=24,Z2=3.2x24=76.8.取Z2=77 2. 按齿面接触强度设计计算 (1)初选载荷系数K t 电动机;载荷状态选择:中等冲击;载荷系数K t 的推荐范围为(1.2-2.5),初选载荷系数K t :1.3, (2)小齿轮转矩 )(29540/97039550000/9550111mm N n P T ?=?==(3)选取齿 宽系数1=d φ. ⑷取弹性影响系数2 1 8.189MPa Z E = ⑸按齿面硬度查得小齿轮的接触疲劳强度极限为MPa 5801lim =σ。大齿轮的接触疲劳强度极限为MPa 5202lim =σ

⑹计算应力循环次数 N 1=60n 1jl h =60X970X1X(16X300X15)=4.470X109 N 99 210397.12 .310470.4?=?= ⑺取接触疲劳寿命系数K .89.0,88.021==HN HN K ⑻计算接触疲劳许用应力 取失效概率为1%,安全系数S=1 []a HN H MP MPa S K 4.5105709.01lim 11=?==σσ []a HN H MP MPa S K 8.46253095.02 lim 22=?== σσ ⑼按齿面接触强度设计计算 ①试算小齿轮分度圆直径 mm Z u u T K d H E d t t 248.56)8 .4628.189(2.32.4110954.28.132.2)][(132.232 43211=???=+?σφ②计算齿 轮圆周转速v 并选择齿轮精度 s m n d V t /48.21000 60970 248.561000 601 1=???= ?= ππ ③计算齿轮宽度b mm d b t d 248.56248.5611=?=?=φ

三、 齿轮传动设计 一、设计题目 如图所示一个机械传动系统,运动由电动机1输入,经过机械传动系统变速后由圆锥齿轮16输出三种不同的转速。根据表中的传动系统原始参数设计该传动系统。 1.机构运动简图 1.电动机 2,4.皮带轮 3.皮带 5,6,7,8,9,10,11,12,13,14.圆柱齿轮 15,16.圆锥齿轮 2.机械传动系统原始参数 二、传动比的分配计算 电动机的转速1450/min n r =,输出转速1n =50r/min ,2n =45r/min ,3n =40r/min, 带传动的最大传动比max 2.5p i =,滑移齿轮的传动的最大传动比max 4v i =,定轴齿轮传动的最大传动比max 4d i =。

根据系统的原始参数,系统的总传动比为1i = 1 n n =1450/50=29.00 2i = 2n n =1450/45=32.222 3i =3 n n =1450/40=36.25 传动系统的总传动比由带传动、滑移齿轮传动和定轴齿轮传动三部分实现。设带传动的传动比为max 2.5p i =,滑移齿轮的传动比为1v i 、2v i 和3v i ,定轴齿轮传动的传动比为f i 则总传动比为 1max 1p v f i i i i = 2max 2p v f i i i i = 3max 3p v f i i i i = 令3max 4v v i i == 则可得定轴齿轮传动部分的传动比为f i = max max 3 *v p i i i =4*5.225.36=3.625 滑移齿轮传动的传动比为1v i = f p i i i *max 1= 9 .2*5.229 =4 2v i = f p i i i *max 2=9.2*5.222 .32=4.444 定轴齿轮传动由3对齿轮传动组成,则每对齿轮的传动比为 d i =3f i =3625.3=1.536 三、齿轮齿数的确定 根据滑移齿轮变速传动系统中对齿轮齿数的要求,可大致选择齿轮5、6、7、 8、9和10、为角度变位齿轮,其齿数: 52,19,41,17,50,231098765======z z z z z z 它们的齿顶高系数1a h *=,顶隙系数0.25c *=,分度圆压力角=20a o ,实际中心距取mm a 73=。 根据定轴齿轮变速传动系统中对齿轮齿数的要求,可大致选择齿轮11, 12, 13和14为角度变位齿轮,齿数:==1311z z 17,==1412z z 23。它们的齿顶高系数 1a h *=,顶隙系数0.25c *=,分度圆压力角=20a o ,实际中心距'=56mm a 。圆锥

温州职业技术学院 齿轮零件机械加工工艺规程 设计者 专业: 班级: 学号: 指导教师:郑红

温州职业技术学院机械加工工艺过程卡片产品型号CA6140 零件图号CK6140-3-016 产品名称普通车床零件名称齿轮共 1 页第1 页材料牌号45#毛坯种类锻件毛坯外形尺寸每毛坯件数 1 每台件数 1 备注 工序号工序名称程序号工序内容车间工段设备工艺装备 工时/min 准终单件 1 锻造锻造锻压模锻MP-630 锻模 2 热正火热正火箱式炉 3 粗车O0001 夹小头,平端面,粗车外圆Φ229 调头,平端面至62.5 mm,粗车外圆Φ 112 数控数车CK6140 气动三爪卡盘 外圆车刀刀杆DCLNR2525M12 粗车刀片CNMG120408—NM9 WPP10 4 精车O0002 精车端面至61.5mm,粗精车内孔Φ85 留磨量0.5 mm,倒角成 数控数车CK6140 气动三爪卡盘 镗刀刀杆A32T-SCLCR12 粗镗刀片CCMT120408—PS5 WPP10 精镗刀片CCMT120408—PF4 WPP01 5 精车O0003 上心轴,精车端面至60.5 mm,精车外 圆Φ110、Φ227.5留磨量0.5 mm,倒 角成 数控数车CK6140 液压可胀心轴 外圆车刀刀杆DCLNR2525M12 精车刀片CNMG120408—NF3 WPP01 6 滚齿滚齿加工齿轮滚齿Y38 心轴、滚刀 7 倒角齿部倒角齿轮齿轮 倒角 YD9235 心轴、倒角刀 8 插插键槽成,去毛刺金工插床B5040 键槽插刀 9 珩珩齿齿轮珩齿Y4232 心轴、珩磨轮 10 热齿部G52 热淬火箱式炉 11 磨磨内孔Φ85成,靠端面定总长60 mm 数控磨床MK215 砂轮、节圆卡盘 12 磨磨齿部成齿轮磨齿56YK7332A心轴、砂轮 13 检验检验、油封入库数车检验检验台游标卡尺、公法线千分尺、内径百分表、 设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期) 标记处数更改文件号签 字 日期标记处数更改文件号签字日期

Harbin Institute of Technology 机械原理大作业一 课程名称:机械原理 设计题目:齿轮传动机构设计 院系: 班级: 设计者: 学号: 指导教师: 设计时间: 2013/05/29

1、设计题目 机构运动简图: 械传动系统原始参数: 序 号 电机转速 (r/min ) 输出轴转速(r/min ) 带传动最 大传动比 滑移齿轮传动 定轴齿轮传动 最大传 动比 模数 圆柱齿轮 圆锥齿轮 一对齿轮最大传动比 模数 一对齿轮最大传动比 模数 24 745 33 37 41 5.2≤ 4≤ 2 4≤ 3 4≤ 3 2、传动比的分配计算 电动机转速n=745r/min ,输出转速n 1=33 r/min ,n 2=37 r/min ,n 3=41 r/min ,带传动的最大传动比max p i =2.5,滑移齿轮传动的最大传动比max v i =4,定轴齿轮传动的最大传动比max d i =4。 根据传动系统的原始参数可知,传动系统的总传动比为: 171.1841 7451 1=== n n i 135.2037 7452 2===n n i 576.2233 7453 3===n n i 传动系统的总传动比由带传动、滑移齿轮传动和定轴齿轮传动三部分实现。设带传

61 ,15,60,17,58,181098765======z z z z z z 1 * =a h 动的传动比为5.2max =p i ,滑移齿轮的传动比为321,v v v i i i 和,定轴齿轮传动的传动比为f i ,则总传动比: f v p i i i i 1max 1 = f v p i i i i 2max 2 = f v p i i i i 3max 3 = 令: 4max 3 ==v v i i 则可得定轴齿轮传动部分的传动比: 258.24 5.2576 .22max max 3=?== v p f i i i i 滑移齿轮传动的传动比: 219.3258.25.2171 .18max 11=?= = f p v i i i i 567.3258 .25.2135 .20max 22=?= = f p v i i i i 定轴齿轮传动由3对齿轮传动组成,则每对齿轮的传动比为 4312.1258.2max 33=≤===d f d i i i 3、齿轮齿数的确定 根据滑移齿轮变速传动系统中对齿轮齿数的要求,可大致选择齿轮5、6、7、8、9 角度变位齿轮,其齿数:它们的齿顶高系数径向间隙系数25.0*=c ,分和10为 度圆压力角α=20°,实际中心距77' =a 。 根据定轴齿轮变速传动系统中对齿轮齿数的要求,可大致选择齿轮11、12、13和14为角度变位齿轮,其齿数: 21 ,16,21,1614131211====z z z z 。它们的齿顶高系数*a h =1,径 向间隙系数*c =0.25,分度圆压力角α=20°,实际中心距56' =a mm 。圆锤齿轮15和16选 择为标准齿轮 25 ,192515==z z ,齿顶高系数*a h =1,径向间隙系数*c =0.2,分度圆压力角 α=20°(等于啮合角'α)。

齿轮减速箱传动齿轮机械加工工艺过程 工序号工序名称工序内容加工简图定位基准工艺装备 1 锻造 2 正火 3 粗车装夹工件大端外圆,毛 坯找正,按照工件各毛 坯尺寸,车内径至Φ38 +0.20 mm,找正Φ38+0.20 mm内径,平端面,车 小外圆Φ600 -0.35 mm至尺 寸27±0.2mm,车台阶 面 大外圆及 端面 CA6140卧 式车床

4 粗车调头装夹Φ600 -0.35 mm 处,车大外圆至Φ114.5 -0.50 mm, 找正Φ38 +0.20 mm内径,平端面至 尺寸26±0.2mm 小外圆及 端面 CA6140卧 式车床 5 调质 调质处理 250~280HBS 6 精车夹Φ600 -0.35 mm精车大外 圆至尺寸Φ112.50 -0.054 mm,平端面至尺寸 25mm,内径加工至Φ 39.2+0.14 mm 小外圆及 端面 CA6140卧 式车床 7 精车掉头装夹Φ112.50 -0.054 mm处,车小外圆至尺 寸Φ58mm,平端面至 尺寸51mm 大外圆及 端面 CA6140卧 式车床. 8 倒角 齿端面和孔端面倒角 C2 50 A—倒角机

9 插齿插齿m=2.5mm,Z=43, F r=0.036mm,F p=0.063 mm,F pt=±0.014mm, F t=0.011mm, Fθ=0.011mm,齿面R a 为2.5um 内孔及端 面 Y58A插齿 机 10 热处理齿面高频淬火 11 拉键槽以Φ39.2+0.14 mm内圆柱 面及大端面定位夹紧工 件,拉键槽至尺寸要求 内孔及大 断面 L6110型卧 式内拉床 12 磨内孔磨内孔至要求M220内圆 磨床 13 去毛刺钳工去毛刺 14 检验 按图样检验各部尺寸精 度及要求 15 入库入库

第2章渐开线圆柱齿轮几何参数设计计算 2.1 概述 渐开线圆柱齿轮设计是齿轮传动设计中最常用、最典型的设计,掌握其设计方法是齿轮设计者必须具备的,对于其它类型的传动也有很大的帮助。在此重点讨论渐开线圆柱齿轮设计的设计技术。 2.2 齿轮传动类型选择 直齿(无轴向力) 斜齿(有轴向力,强度高,平稳) 双斜齿(无轴向力,强度高,平稳、加工复杂) 2.3 齿轮设计的主要步骤 多级速比分配 单级中心距估算 齿轮参数设计 齿轮强度校核 齿轮几何精度计算 2.4 齿轮参数设计原则 (1) 模数的选择 模数的选择取决于齿轮的弯曲承载能力,一般在满足弯曲强度的条件下,选择较小的模数,对减少齿轮副的滑动率、増大重合度,提高平稳性有好处。但在制造质量没有保证时,应选择较大的模数,提高可靠性,模数増大对动特性和胶合不利。 模数一般按模数系列标准选取,对动力传动一般不小于2 对于平稳载荷:mn=(0.007-0.01)a 对于中等冲击:mn=(0.01-0.015)a 对于较大冲击:mn=(0.015-0.02)a (2)压力角选择 an=20 大压力角(25、27、28、30)的优缺点:

优点:齿根厚度和渐开线部分的曲率半径增大,对接触弯曲强度有利。齿面滑动速度减小,不易发生胶合。根切的最小齿数减小。缺点:齿的刚度增大,重合度减小,不利于齿轮的动态特性。轴承所受的载荷增大。过渡曲线长度和曲率半径减小,应力集中系数增大。 小压力角(14.5、15、16、17.5、18)的优缺点: 优点:齿的刚度减小,重合度增大,有利于齿轮的动态特性。轴承所受的载荷减小。缺点:齿根厚度和渐开线部分的曲率半径减小,对接触弯曲强度不利。齿面滑动速度增大,易发生胶合。根切的最小齿数增多。 (3)螺旋角选择 斜齿轮螺旋角一般应优先选取整:10-13. 双斜齿轮螺旋角一般应优先选取:26-33. 螺旋角一般优先取整数,高速级取较大,低速级取较小。 考虑加工的可能性。 螺旋角增大的优缺点: 齿面综合曲率半径增大,对齿面接触强度有利。 纵向重合度增大,对传动平稳性有利。 齿根的弯曲强度也有所提高(大于15度后变化不大)。 轴承所受的轴向力增大。 齿面温升将增加,对胶合不利。 断面重合度减小。 (4)齿数的选择 最小齿数要求(与变位有关) 齿数和的要求 齿数互质要求 大于100齿的质数齿加工可能性问题(滚齿差动机构) 高速齿轮齿数齿数要求 增速传动的齿数要求 (5)齿宽和齿宽系数的选择 一般齿轮的齿宽由齿宽系数来确定, φa=b/a φd=b/d1 φm=b/mn φa=(0.2-0.4)

材料牌号 45号钢 毛坯种类 轴类零件 毛坯外形尺寸 ?50×280 每毛坯可制件数 1 每台件数 1 备 注 工序 号 工 序 名 称 工 序 内 容 车 间 工 段 设 备 工 艺 装 备 工 时 准终 单件 1 铸 铸造毛坯 铸 造 2 锻 锻造毛坯 锻 造 3 热 正火 热 处理 4 粗车 粗车081 .0-254 φ外圆至040 .0-256 φ,粗车端面至长030 .0-63 金工 CA6161 通用车床,90度外圆硬质合金钢刀, 45度端面硬质合金钢刀,中心钻,游标 卡尺,三爪,顶尖 5 调制235HB 调制235HB 热 处理 6 镗孔 粗镗孔至25.0037+φ,半精镗孔至25 .0042+φ,倒角2×45? 金工 T617A 卧式镗床 7 半精车 半精车081.0-254φ外圆至0 81.0-254φ,半精车端面,使总长为 60,倒角2×45度 金 工 CA6161 通用车床,90度外圆硬质合金钢刀, 45度端面硬质合金钢刀,中心钻,游标 卡尺,三爪,顶尖 8 插齿 插齿 金工 插齿机 9 热 齿面高频淬火,保证50-55HRC 热处理 10 插键槽 插键槽4×14 11 钳 去毛刺 钳工 12 检验 质量检测 质检室 设计(日期) 校对(日期) 审核(日期) 标准化(日期) 会签(日期)

车间工序号工序名称材料牌号铸造车间 2铸造45号钢 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数 65×260 1 1 设备名称设备型号设备编号同时加工件数夹具编号夹具名称切削液 工位器具编号工位器具名称 工序工时 准终单件 工步号工步内容工艺装备 主轴转速切削速度进给量切削深度 进给次数 工步工时 r/min m/min mm/r mm 机动辅助 1 设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期

直齿圆柱齿轮设计 1.齿轮传动设计参数的选择 齿轮传动设计参数的选择: 1)压力角α的选择 2)小齿轮齿数Z1的选择 3)齿宽系数φd的选择 齿轮传动的许用应力 精度选择 压力角α的选择 由《机械原理》可知,增大压力角α,齿轮的齿厚及节点处的齿廓曲率半径亦皆随之增加,有利于提高齿轮传动的弯曲强度及接触强度。我国对一般用途的齿轮传动规定的压力角为α=20o。为增强航空有齿轮传动的弯曲强度及接触强度,我国航空齿轮传动标准还规定了α=25o的标准压力角。但增大压力角并不一定都对传动有利。对重合度接近2的高速齿轮传动,推荐采用齿顶高系数为1~1.2,压力角为16 o~18 o的齿轮,这样做可增加齿轮的柔性,降低噪声和动载荷。 小齿轮齿数Z 1 的选择 若保持齿轮传动的中心距α不变,增加齿数,除能增大重合度、改善传动的平稳性外,还可减小模数,降低齿高,因而减少金属切削量,节省制造费用。另外,降低齿高还能减小滑动速度,减少磨损及减小胶合的可能性。但模数小了,齿厚随之减薄,则要降低齿轮的弯曲强度。不过在一定的齿数范围内,尤其是当承载能力主要取决于齿面接触强度时,以齿数多一些为好。 闭式齿轮传动一般转速较高,为了提高传动的平稳性,减小冲击振动,以齿数多 一些为好,小一些为好,小齿轮的齿数可取为z 1 =20~40。开式(半开式)齿轮传动,由于轮齿主要为磨损失效,为使齿轮不致过小,故小齿轮不亦选用过多的齿 数,一般可取z 1 =17~20。 为使齿轮免于根切,对于α=20o的标准支持圆柱齿轮,应取z 1≥17。Z 2 =u·z 1 。 齿宽系数φ d 的选择

由齿轮的强度公式可知,轮齿越宽,承载能力也愈高,因而轮齿不宜过窄;但增 大齿宽又会使齿面上的载荷分布更趋不均匀,故齿宽系数应取得适合。圆柱齿轮齿宽系数的荐用值列于下表。对于标准圆柱齿轮减速器,齿宽系数取为 所以对于外捏合齿轮传动φ a 的值规定为0.2,0.25,0.30,0.40,0.50,0.60,0.80,1.0,1.2。运用设计计算公式时,对于标准减速器,可先选定再用上式计 算出相应的φ d 值 表:圆柱齿轮的齿宽系数φ d 装置状况两支撑相对小齿轮作对 称布置两支撑相对小齿轮作不对 称布置 小齿轮作悬臂布 置 φd0.9~1.4(1.2~1.9)0.7~1.15(1.1~1.65)0.4~0.6 注:1)大、小齿轮皆为硬齿面时φ d 应取表中偏下限的数值;若皆为软齿面或仅大齿轮为 软齿面时φ d 可取表中偏上限的数值; 2)括号内的数值用于人自齿轮,此时b为人字齿轮的总宽度; 3)金属切削机床的齿轮传动,若传递的功率不大时,φ d 可小到0.2; 4)非金属齿轮可取φ d ≈0.5~1.2。 齿轮传动的许用应力 齿轮的许用应力[σ]按下式计算 式中参数说明请直接点击 疲劳安全系数S 对接触疲劳强度计算,由于点蚀破坏发生后只引起噪声、振动增大,并 不立即导致不能继续工作的后果,故可取S=S H =1。但是,如果一旦发生断齿,就 会引起严重的事故,因此在进行齿根弯曲疲劳强度的计算时取S=S F =1.25~1.5.

《机械原理》大作业 题目机械原理 齿轮机构设计 专业机械设计制造及其自动化 学号 学生 指导教师刘福利 完成日期2018.5.30

1.设计题目(21号) 如图所示一个机械传动系统,运动由电动机1输入,经过机械传动系统变速后由圆锥齿轮16输出三种不同的转速。根据表中的传动系统原始参数设计该传动系统。 1.1机构运动简图 1.电动机 2,4.皮带轮 3.皮带 5,6,7,8,9,10,11,12,13,14.圆柱齿轮15,16.圆 锥齿轮 1.2机械传动系统原始参数

2.传动比的分配计算 电动机转速n=745r/min,输出转速n 1=40 r/min,n 2 =35 r/min,n 3 =30 r/min, 带传动的最大传动比=2.5,滑移齿轮传动的最大传动比=4,定轴齿轮传动的最大传动比=4。 根据传动系统的原始参数可知,传动系统的总传动比为 =745/40=18.625 =745/35=21.286 =745/30=24.833 传动系统的总传动比由带传动、滑移齿轮传动和定轴齿轮传动三部分实现。设带传动的传动比为,滑移齿轮的传动比为,定轴齿轮传动的传动比为,则总传动比 令=4 则可得定轴齿轮传动部分的传动比为 = =2.4833 滑移齿轮传动的传动比= =3.0000 = =3.4287 定轴齿轮传动由3对齿轮传动组成,则每对齿轮的传动比为 =4 符合设计的参数要求。

3.齿轮齿数的确定 3.1 滑移齿轮传动齿数的确定 根据传动比符合的要求,以及中心距必须和后两个齿轮对相同,齿数最 好互质,不能产生根切以及尺寸尽可能小等一系列原则,初步确定滑移齿轮5,6为标准齿轮,齿数分别为: 18,= 53。设定实际中心距a’=71mm。 根据传动比符合的要求,以及中心距必须和其他两个齿轮对相同, 齿数最好互质,不能产生根切以及尺寸尽可能小等一系列原则,初步确定齿轮7,8,9,10均为角度变位齿轮,齿数分别为16, 55,变位系数 x1=0.55,x2=0.55 ;14,57,变位系数x1=0.50,x2=0.60。 它们的齿顶高系数=1,径向间隙系数=0.25,分度圆压力角=20°,实际 中心距=67mm。 (根据齿轮传动啮合角,齿轮齿数之和,齿轮齿数之比等各个参数,根据变位系数线图,选择适当的变位系数,具体参数见第4部分的齿轮详细参数) 3.2 定轴传动齿轮齿数的确定 根据定轴齿轮变速传动系统中传动比符合的要求,以及齿数最好互质,不能 产生根切以及尺寸尽可能小等一系列原则,可大致选择如下: 圆柱齿轮11、12、13和14为高度变位齿轮,其齿数:=17,23。变位系数x1=0.120,x2=-0.120,它们的齿顶高系数=1,径向间 隙系数=0.25,分度圆压力角=20°。 3.3 圆锥传动齿轮齿数的确定

1. 选定齿轮类型、精度等级、材料级齿数 1)选用直齿圆柱齿轮齿条传动。 2)速度不高,故选用 7 级精度( GB10095-88)。 3)材料选择。由表 10-1 选择小齿轮材料为 40Cr(调质 ),硬度为 280HBS ,齿条 材料为 45 钢(调质)硬度为 240HBS 。 4)选小齿轮齿数 Z 1 =24,大齿轮齿数 Z 2 = ∞。 2. 按齿面接触强度设计 由设计计算公式进行计算,即 3 K t T 1 u + 1 Z E d 1t ≥ 2.32 √ ?( ) 2 φd u [ σ ] H (1) 确定公式内的各计算数值 1)试选载荷系数 K t =1.3。 2)计算小齿轮传递的转矩。 (预设齿轮模数 m=8mm,直径 d=160mm ) T 1 = 95.5 ×105 P 1 = 95.5 ×105 ×0.2424 n 1 7.96 = 2.908 ×105 N ?mm 3) 由表 10-7 选齿宽系数 φ = 0.5。 d 1 4)由表 10-6 查得材料的弹性影响系数 Z E = 189.8MPa 2 。 5)由图 10-21d 按齿面硬度查得小齿轮的接触疲劳强度极限 σ = 600MPa;齿 Hlim1 条的接触疲劳强度极限 σ = 550MPa 。 Hlim2 6)由式 10-13 计算应力循环次数。 N 1 = 60n 1 jL h = 60 × ( 2× 0.08× 200 × ) = × 4 7.96 ×1 × 4 6.113 10 7)由图 10-19 取接触疲劳寿命系数 K HN1 = 1.7。 8)计算接触疲劳许用应力。 取失效概率为 1%,安全系数 S=1,由式( 10-12)得 [ σH ] 1 = K HN1 σHlim1 ×600MPa = 1020MPa = 1.7 S (2) 计算 1)试算小齿轮分度圆直径 d ,代入 [σ ] 。 t1 H 1

机械加工工艺过程卡零件名称主轴箱工序号工序名称工艺内容工艺装备 1 铸造模锻 2 时效时效 3 涂装涂底漆 4 铣粗、精铣上平面龙门铣床 5 铣粗、精铣下平面龙门铣床 6 铣粗铣左右平面龙门铣床 7 铣精铣左右平面龙门铣床 8 铣粗铣前后平面龙门铣床 9 铣精铣前后平面龙门铣床 10 钻钻各面孔组合钻床 11 钻钻各表面螺纹孔摇臂钻床 12 钳工去除锐边毛刺 13 检终检 14 入库储存

描图描校底图号装订号 机械学院机械加工工艺过程卡片 产品型号零件图号 产品名称零件名称轴共1页第1页材料牌 号 45号钢毛坯种类铸件毛坯外形尺寸 每毛坯可 制件数 每台件数 1 备注 工序 号 工名 序称 工序内容车间工段设备工艺装备 工时 准终单件 1 模铸铸造成型锻工 2 车削粗车一端面、外圆金工数控车床 3 车削车退刀槽、倒角金工数控车床 4 车削粗车另一端面、外圆金工数控车床 5 车削车退刀槽、倒角金工数控车床 6 车削精车外圆金工数控车床 7 车削掉头,精车另一端外圆金工数控车床 8 铣削铣键槽金工数控铣床 9 终检终检质检室 10 11 12 13 设计 (日期) 审核 (日 期) 标准化 (日期) 会签 (日期) 标 记 处 数 更改文 件号 签 字 日 期 标 记 处 数 更改文 件号 签 字 日 期

机械学院机械加工工艺过程卡片产品型号零件图号

描校底图号装订号 产品名称零件名称刀架共1页第1页材料牌 号 45 毛坯种类铸件毛坯外形尺寸 每毛坯可 制件数 每台件数备注 工序 号 工名 序称 工序内容车间工段设备工艺装备 工时 准终单件 1 模铸铸造成型锻工 2 热处理正火热处理 3 铣削粗铣半精铣底面金工龙门铣床 4 铣削 + 粗铣半精铣侧面金工龙门铣床 5 钻削钻、扩、铰孔金工摇臂钻床 6 钻削钻、扩、铰孔金工摇臂钻床 7 钻削钻、攻螺纹金工摇臂钻床 8 去毛刺去毛刺钳工 9 刮研刮研底面钳工 10 终检终检质检室 11 12 13 14 设计 (日期) 审核 (日 期) 标准化 (日期) 会签 (日期) 标 记 处 数 更改文 件号 签 字 日 期 标 记 处 数 更改文 件号 签 字 日 期

1、设计题目 1.1机构运动简图 1.2机械传动系统原始参数 2、传动比的分配计算 电动机转速n=970r/min,输出转速n1=41 r/min,n2=37 r/min,n3=33 r/min,带传动的最大传动比i pmax=2.5,滑移齿轮传动的最大传动比i vmax=4,定轴齿轮传动的最大传动比i dmax=4。 根据传动系统的原始参数可知,传动系统的总传动比为 i1=n n1=970/41=23.659i2=n n2 =970/37=26.216i3=n n3 =970/33=29.394 传动系统的总传动比由带传动、滑移齿轮传动和定轴齿轮传动三部分实现。设带传动的传动比为i pmax=2.5,滑移齿轮的传动比为i v1、i v2和i v3,定轴齿轮传动的传动比为i f,则总传动比 i1=i pmax i v1i f i2=i pmax i v2i f

i 3=i pmax i v3i f 令i v3=i vmax =4 则可得定轴齿轮传动部分的传动比为i f = i 3 i pmax ×i vmax = 29.3942.5×4 =2.939 滑移齿轮传动的传动比i v1 = i 1 i pmax ×i f = 23.659 2.5×2.939 =3.220 i v2=i 2i pmax ×i f =26.216 2.5×2.939 =3.568 定轴齿轮传动由3对齿轮传动组成,则每对齿轮的传动比为 i d = i f 3= 2.9393 =1.432≤i dmax =4 3、齿轮齿数的确定 根据滑移齿轮变速传动系统中对齿轮齿数的要求,可大致选择齿轮5、6、7、8、9和10为角度变位齿轮,其齿数:z 5=12,z 6=38,z 7=11,z 8=39,z 9=10,z 10=40;它们的齿顶高系数h a ?=1,径向间隙系数c ?=0.25,分度圆压力角α=20°,实际中心距a '=52mm 。 根据定轴齿轮变速传动系统中对齿轮齿数的要求,可大致选择齿轮11、12、13和14为角度变位 齿轮,其齿数:z 11=z 13=12,z 12=z 14=17。它们的齿顶高系数h a ? =1,径向间隙系数c ?=0.25, 分度圆压力角α=20°,实际中心距a '=45mm 。圆锥齿轮15和16选择为标准齿轮z 15=17,z 16=25, 齿顶高系数h a ?=1,径向间隙系数c ?=0.2,分度圆压力角α=20°(等于啮合角α') 。