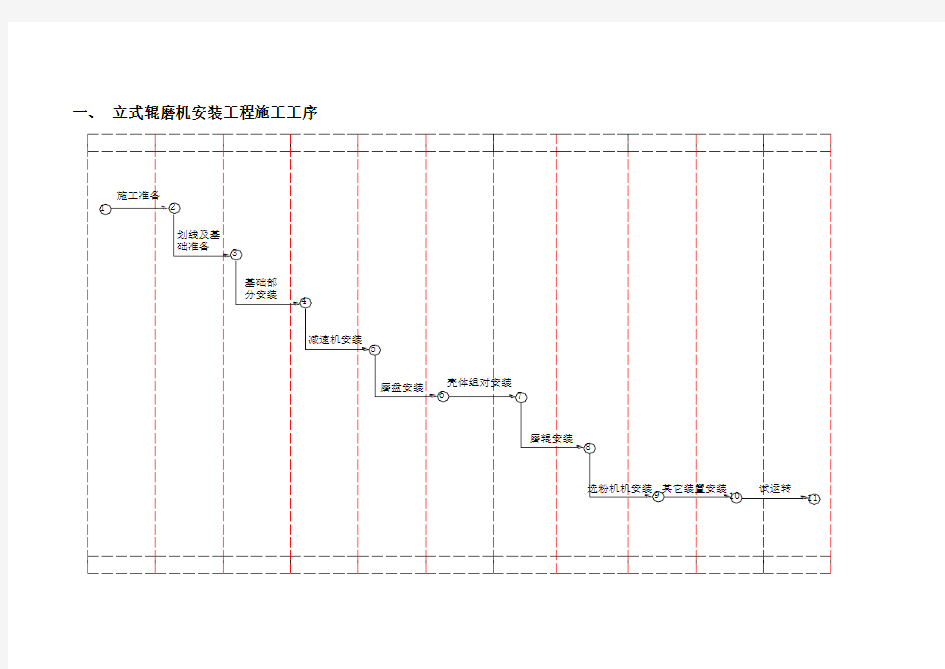

磨辊安装

磨盘安装

壳体组对安装6

7

8

选粉机机安装其它装置安装

910

减速机安装

施工准备1

基础部分安装

4

划线及基础准备

2

3

5

试运转

11

二、质量控制计划

检验类型

DIM--尺寸检查DP--着色渗透实验MP--磁粉检查MT--样品机械实验RD--X射线检查RT--运转实验SC--特殊检查US--超声波检查VC--表面检查

文件类型

N--检验记录R--送检报告

控制类型

E--保证项目B--基本项目P--允许偏差项目

检验类别

1--自检2--会检

三、施工过程控制规范

1.施工准备

3.基础部分安装

4.传动装置安装

6.壳体组对、安装

7.磨辊安装

8选粉机安装

9.其它设备安装

10.试运转

四、立式辊磨机专用质量记录

设备安装检测记录

设备安装检测记录

设备安装检测记录

设备安装检测记录

设备安装检测记录

设备安装检测记录

设备安装检测记录

设备安装检测记录

水泥厂立式辊磨的选型(二) 作者:熊会思程福安李兆峰单位:西安建筑科技大学粉体工程研究所3.2 MPS辊磨选型 MPS立式辊磨可以粉磨煤、水泥原料、水泥和渣等,由于所粉磨物料的物理和化学特性不同,断以在选择MPS辊磨时要注意下列情况。 3.2.1对物料水分要求一般泥煤、水泥原料、高炉矿渣所含水分比较,不同磨机允许物料的最高水分见表2。 当原料水分超过允许值,可在磨前设置预烘干碎装置。喂料湿度对立式辊磨的生产效率和磨机运转状态有一定影响。在相同物料情况下,喂料湿度由7%增加到25%时.,磨机产量下降约20%。 3.2.2易磨性 物料的易磨性系指其抵抗粉磨能力的难易程度,一般用功指数Wi表示,见表3。在做物料易磨性测定时,最好选择非凡公司辊磨试验法。我国沈阳重型机械厂在引进MPS辊磨制造许可证时也引进了整套MPS32试验辊磨机,因此沈重也是采用辊磨试验法来作物料易磨性测定。该MPS32试验辊磨机主要参数见表4。 采用非凡一沈重立式辊磨粉磨系统进行性能试验,通常是根据试验物料的数量确定进行若干个单独试验,组成连续进行的试验系列。在成品试样的细度试验时,是在选定试验时间内所确定的成品率稳定后,即可结束这一单独试验。采用多层筛确定产品细度。 小时产量Mfr=G//T×60 (kg/h) (1)式中:G—3~6min内单个试验成品量,kg; T—试验时间,min。

式中:Pab—每次单个试验磨电机输出功率,kW。 该值可根据所确定的标准曲线转换。 将全部试验结果绘成细度一功率消耗一成品率关系曲线。根据要求,细度等级、性能参数可由该曲线获得,最后确定佩和‰。 非凡辊磨法所确定易磨性的单位功率消耗W mM (kWh/t),M f (g/r)的数据见表5。 3.2.3确定MPS立式辊磨系数 根据实验辊磨所得到W mMT 单位功率消耗值,或根据粉磨同样物料不同规格立磨所 得到W mM 值,可在订货时确定立磨传动功率,可按下式计算: P B =W mMT .m FB 式中:R—生产立磨传动功率,kW; W mMT —辊磨单位功率消耗,kWh/t; m Fb —生产立磨产量,t/h; 同时传动功率还要考虑与被粉磨物料、粉磨细度系数、粉磨作用力、磨辊数和磨盘速度有关,即: P B =F MT .F WBF .Z B .V SB (3)式中:F MT 一与被粉磨物料和粉磨细度有关的系数; F WBF 一生产立磨磨辊上粉磨力; Z B —磨辊数; V SB 一生产立磨磨盘速度。 从一般动力学可知

珩磨机的工作原理 珩磨一般采用珩磨机,机床主轴与珩磨头一般是浮动联接;但为了提高纠正工件几何形状的能力,也可以 用刚性联接。 珩孔时,外周一般镶有2~10根油石,由机床主轴带动在孔内旋转,并同时作直线往复运动,这是 主运动;同时通过珩磨头中的弹簧或液压力控制油石均匀外涨,对被加工的孔壁作径向进给。珩磨头每分 钟往复次数与转数之比应取非整数,使磨料在工件表面形成的加工痕迹成为交叉的网纹而不相重复。图2 为单条油石在孔内珩磨时的运动轨迹。油石上下往复一次,工件回转一圈多。粗珩油石的磨料粒度为120 ~180,精珩用W28以下的细粒度油石。油石宽为3~20毫米,长度约为孔长的1/3~3/4。油石在孔内往复 移动时,两端超越孔外的长度不宜大于油石全长的1/3,否则易产生喇叭口;但超程小于油石长度1/4时,又 会使孔呈鼓形。外圆、平面的珩磨原理和操作要求与内圆珩磨相同。 余量一般不超过0.2毫米。珩磨的圆周速度,对钢材加工约为15~30米/分,对铸铁或有色金属加

工可提高到50米/分以上;珩磨的往复速度不宜超过15~20米/分。油石对孔壁的压力一般为0.3~0.5兆帕 ,粗珩时可达1兆帕左右,精珩可小于0.1兆帕。由于珩磨时油石与工件是面接触,每颗磨粒对工件表面的 垂直压力只有磨削时的1/50~1/100,加上珩磨速度低,故切削区的温度可保持在50~150℃范围内,有利于 减小加工表面的残余应力,提高表面质量。为了冲刷切屑,避免堵塞油石,同时降低切削区温度和降低表 面粗糙度,珩磨时采用的切削液要有一定的工作压力并经过滤。切削液大都采用煤油,或煤油加锭子油, 也有采用极压乳化液的。在没有专门珩磨机的情况下也可以将珩磨刀架安装在立式钻床上来实现珩磨内孔 的任务。

浅谈选用MLS型立式辊磨机应注意的问题 立式辊磨机是广泛应用于建材、电力、化工等行业的一种高效节能型机器产品,文章分析了在选型和安装、调试、操作、维护等使用过程中应该注意的问题,分析的结果对立式辊磨机的使用者具有一定的指导作用。 标签:立式辊磨机;立磨;选型 立磨的方式在现代的工业生产中不断的被推广应用开来,这也是工业技术在生产技术革新中的新式产物,这种发展结果使得人们对其在水泥以及矿物磨粉的生产过程中有了新的认识。立磨式的生产工艺在节能上有着良好的效果,并且以其高环保的特性受到了人们的广泛关注。实际的生产中,磨粉大多都是使用的管磨工艺,立磨的工艺在原理上就对传统的磨粉工艺进行了改变,这是质的变化,也是响应了节能降耗的时代要求。 MLS立磨方式主要是用于水泥的生料磨粉生产环节,也能够运用到其他的磨粉生产以及化工、建筑和陶瓷工业原料的制取上。MLS式的立磨设备在结构上较之于其他的磨机更加的简单,操作上更加的便捷。 随着MLS立磨在各厂家的大批使用,磨机的使用主要就是为了达到生产的目的,而怎样使其能够尽可能的达到理想状态是所有生产企业在引入设备后所关注的重点问题,下面仅以MLS型的立磨机需要注意的几点使用问题进行讨论。 1 设备选型 在立磨机进行使用前都需要经过必要的实验对设备的使用型号予以确定,才能够使用。根据试验段的数据结果分析,可以对立磨机的型号予以确定,从而保证生产的使用要求得以满足。 1.1 以产量为基础目标的型号选择 石灰石在性能上是具有差异性的,因此水泥厂在原料的处理上就需要不同型号的设备,这样才能够有效的对水泥的熟料要求进行达标,不同性质的水泥在成分配料上也不同,因此水泥的生料的硬度就会有差异,这也是若是使用了同一个型号的设备进行立磨的话就會在产量上造成很大区别的原因。所以需要在投入生产或者设备的选取前对物料进行试验,若是单凭经验,就会造成在产能上无法达到要求。 1.2 对立磨设备电机功率的确定 实际的机构管理在整个实验内容中是非常重要的,这也是关系到今后的使用过程中物料使用的检测实验。通过对设备能耗的测量,对其电机的功率进行计算,这样就能够在保证用户的选取设备使用物料的同时电机的功率同样匹配,这也是

高压辊磨机的结构特点及应用范围解析 1 高压辊磨机的结构 高压辊磨机主要由以下部件组成:两个水平安置且相向同步旋转的挤压辊装置4 组成挤压副,其中一个为固定辊,另一个通过液压系统6 给液压缸提供的压力推动活动辊前后小幅度移动,辊子和轴承系组成的两套挤压辊装置,通过导向装置分别安装在框型结构组成的机架3 上,每个挤压辊都有自己独立的结构相同的传动装置,并通过万向联轴器、液力偶合器或安全离合器及行星齿轮减速器组成的传动系统1 将能量传递给辊子,物料通过可调式给料装置2 进入两辊间的料腔。中央自动润滑系统向设备中的各轴承系统提供润滑脂。高压辊磨机控制部分主要是根据检测系统提供的信号,由自动化控制系统对设备进行监控,其控制可分为机旁、现场、中控三种控制模式。 2高压辊磨机的特点 2.1 单位粉磨能耗低、生产效率高由于高压辊磨机充分利用了层压破碎工作机理,其能量利用率很高,同常规挤压式超细碎破碎机和磨机相比,粉碎概率和粉磨特性大为改善,主要是颗粒间接触点多且作用力强。2.2 可处理水分含量高的物料常规细碎或粉磨工艺粉碎湿料必须先将物料干燥,或采用湿法磨碎。干燥是一种消耗大量能源的工艺,而湿法粉磨产品需沉淀和过滤。但对于高压辊磨机来说,辊压的物料中最好含有一定水分(小于10%),不仅可以形成较好的自生式辊面料垫,而且提高了挤压辊的工作寿命。目前采用的硬质合金柱钉辊面不仅磨耗极小,而且辊面寿命可达7 000~30 000h。 2.3 提高后续作业的产品品位和回收率 在高压作用下粒群内的物料颗粒内部以及在矿物与周围的废岩的界面之间产生数值不等的局部压力,颗粒中各成分承受这些应力的能力,决定它遭到粉碎或是仅发生变形。在处理金刚石时,坚硬的金刚石矿物承受这些应力而周围的岩石被粉碎。在处理金矿时,周岩遭到粉碎,而金矿物基本完整或产生少许变形。对于硫化矿或金属矿,由于各矿物成分的性质差异而沿界面发生粉碎,提高了矿物

HRM3600型立式磨机的设计 世界上第一台立式磨机是20世纪20年代德国研制出来的。有人说,它的粉磨原理类似于我们祖先碾磨粮食的磨,其采用料床粉磨原理粉磨物料,克服了球磨机粉磨机理的诸多缺陷,具有粉磨效率高、电耗低、供能力大、允许入磨物料粒度大、粉磨工艺流程简单、占地面积小、土建费用低、噪音低、磨损小、寿命长、操作容易等优点。经过年的发展,立式磨机技术已经十分成熟,特别是世纪年代以来,随着预热预分解技术的诞生和新型法水泥生产线的大型化,立式磨机在国外水泥也中得到了广泛应用,其技术水平得到了进一步的提高和完善。国外多家公司相继研制各种类型的立式磨机,均取得了成功。德国莱歇公司LM立式磨机,非凡公司MPS立式磨机,柏林修斯公司RM立式磨机,丹麦史密斯公司ATOX立式磨机,日木宇部公司生产了UB-LM立式磨机。目前世界上最大的立式磨机单台产量可达600t/h,能与800t/d熟料的水泥生产线配套粉磨水泥原料. 早在1984年,合肥水泥研究设计院就开始进行立式磨的研究,在引进国外先进技术的基础上、广泛吸取国外各种立式磨的优点,经过二十多年的潜心研究、实践,研制出了适合中国国情的高效节能的烘干兼粉磨设备一HRM型立式磨,对各个行业的节能降耗呈现明显的效果,对企业技术进步起到了积极的推动作用。目前HMR型立式磨己经发展为原料立式磨、煤立式磨、矿渣/水泥立式磨、立式细磨四个系列,30多种规格、适用于各行业、各种生产规模的系列产品,己经生产700多台套,广泛应用于水泥、冶金、电力、化工、非金属矿等行业,并出口到巴基斯坦、越南、印度、埃及、土耳其、阿尔及尼亚、印度尼西亚等国家和地区。 HRM3600立式磨机规格 立式磨机是为水泥厂工程项目建设中配套的主机设备,立式磨机集终碎、粉磨、烘干、选粉等工序为一体,按风扫闭路原理进行供干兼粉磨作业,碾压粉碎,风扫供干和选粉组成了磨内物料处理的三个最主要环节。磨机的核心部件是磨盘和安装于其上的三个莫管,拉紧装置通过压力框架和三个磨辑均匀的对所磨物料施加压力,磨盘转动造成的磨盘与磨親之间的相对运动导致了对物料的连续碾压作用。物料从三道闹门喂入到磨盘轨道上,在磨棍的作用下,被粉碎到一定细度的物料借助磨盘转动产生的离心力向外滑动,喷嘴环处的高速热气流将这些物料吹向上方,当物料上升到分离器区域时被分离,合格粒度的物料继续被气流带出磨机,而不合格的物料经返料斗回到磨盘实现再次碾压粉碎磨机主要由整体金属结构、传动部、地基、磨盘、架体、磨棍组、张紧装置、分离器、安装与检修装置、三道闹门及密封空气管路等部分组成。其中,整体金属结构即架体部)、磨盘部、磨辑部、分离器部和安装与检修装置(其它零部件和工具)由北方重工自行生产制造,其它部分为外采购件。 HRM型立式磨是合肥水泥研究设计院在广泛吸收国外先进技术,总结国内外立式磨应用经验的基础上研发的一种高效节能烘干兼粉磨设备,它既有莱歇磨可翻辊检修的优点,又具有MPS磨辊套可翻面使用、寿命长的特点;具有粉磨效率高、电耗低、烘干能力大、产品细度易于调节、工艺流程简单、占地面积小、噪音低、无粉尘污染、磨耗低、检修方便、运行可靠等优点。HRM系列的矿渣立式磨机已有70多台的销售业绩,其中与60万t水泥粉磨生产线配套的HRM3700S 矿渣立式磨已经顺利投产,产量达100t/h,比表面积420m2/kg以上,且运行良好。基于我们具有丰富的矿渣立式磨机的设计经验,并本着尽可能利用好本项目原料磨及其配套设施的原则,以最大程度上减少磨机部件的更改,缩短工期,降

高压悬辊磨 高压悬辊磨主要适用于加工莫氏硬度9.3级以下,湿度在6%以下的各种非易燃易爆矿产物料的加工,在冶金、建材、化工、矿山、高速公路建设、水利水电等行业有着广泛的应用,是加工石英、长石、方解石、石灰石、滑石、陶瓷、大理石、花岗岩、白云石、铝矾土、铁矿石、重晶石、膨润土、煤矸石、煤等物料的理想选择,物料的成品细度可在0.613毫米到0.033毫米之间调整。 高压悬辊磨整套设备由主机、减速机、分析机、管道装置、鼓风机、除尘器、颚式破碎机、畚斗提升机、电磁振动给料机、电控系统等组成。 在高压悬辊磨的主机中,磨辊总成通过横担轴悬挂在磨辊吊架上,磨辊吊架与主轴及铲刀架固定连接,压力弹簧压在磨辊轴承室的悬臂外端面上,以横担轴为支点迫使磨辊紧紧压在磨环内圆表面上,当电机通过传动装置带动主轴转动时,装在铲刀架上的铲刀与磨辊同步旋转,磨辊在磨环内圆滚动的同时绕自身轴自转。电动机通过传动装置带动分析机旋转,叶轮转速越高,分选出的粉子越细。为保证磨机在负压状态下工作,增加的气流量通过风机与主机间的余气管排入布袋除尘器,被净化后排入大气。 高压悬辊磨的风选气流是在风机--磨壳--旋风分离器--风机内循环流动作业的,所以比高速离心粉碎机粉尘少,操作车间清洁、环境无污染。 高压悬辊磨粉机性能特点:

1.独特的设计。主机磨腔内,在梅花架上部设计了1500kg—2000kg的加压装置,同等动力下,产量提高10-30%,研磨装置对物料的碾压力提高了800-1500kgf, 成品细度最细可达1000目。 2.物料适用性强,可针对莫氏硬度9.3级以下的各种物料。 3.除尘效果完全达到国家的标准。 4.磨辊装置采用优质高效的加工工艺,重叠式多级密封保证了良好的密封效果。 5.磨辊、磨环更换周期长,剔除了离心粉碎机易损件更换周期短的弊病。 6.研磨装置采用重叠式多级密封,密封性能好。 高压悬辊磨粉机技术参数: 产品型号磨辊磨环最大进料粒度(mm) 成品粒度(mm) 主机功率(kw)个数直径(mm)高度(mm)内径(mm)高度(mm) YGM65 3 210 150 260 150 <15 0.613-0.033 15 YGM75 3 260 150 780 150 <15 0.613-0.033 18.5 YGM85 3 270 140 830 140 <20 0.613-0.033 22 YGM95 4 310 170 950 170 <25 0.613-0.033 37 YGM130 5 410 210 1280 210 <30 0.613-0.033 75

LUM系列超细立式磨粉机的型号及运行参数 环境税、污染严控条令的下发让水泥、钢铁、电厂等“两高一资”产业不寒而栗,向环境要效益的年代已经过去了,环境污染、资源节约已经成为工业企业考核的重点,而对于钢铁厂等多个钢渣、水泥产出企业来说,矿渣粉立磨机的出现将毫无疑问的成为解决环保问题的关键筹码。据了解,矿渣经过立磨机处理后能够作为高性能混凝土的新型掺合料,具有抗压、抗拉、抗弯、抗剪等优势,因此被众多水泥厂评选为节约原料的首选,而矿渣立磨机也成为 众多水泥厂争相采购的主流设备。一提到年产60万吨矿粉生产示范线,业内人士不由自主的就能想到新乡市有限公司,该条线2010年开始建立,2011年投产,今年已经步入第四个年头,原先投资的5000万成本,现在均已收回,高质量的矿粉被远销到各地,排队购买矿粉的火爆情形每天都在上演着。究竟是什么让这条矿粉生产线如此受市场青睐呢?很简单, 专业的矿渣立式磨机主机设备。据有关人士介绍,其生产的GRMS型号矿渣立磨机与市场上同行相比,产量更大、能耗更低、矿粉质量更好。这台立磨机引进国际上最著名的日本宇部UBE立磨机技术,又加上天津设计院的改良,更加让其他品牌矿渣立磨机望尘莫及。图:安装在水泥厂年产60万吨生产线中的GRMS系列矿渣立磨机河南孟电年产100万吨矿渣立磨机生产线、广东长亨年产60万吨矿渣立磨生产线、山东鄄城宏宇年产60万吨矿渣立磨机生产线等四五十家客户案例纷纷反馈:采用GRMS矿渣立磨机能够实现整条矿粉生产线系统电耗不超过43kWh/t,甚至有的案例单机电耗可达28.5kWh/t,节电效果明显,大大减少了这 些建材企业的运营成本。目前,新乡市具备承接年产20万吨——100万吨的矿渣立磨机生产线总承包能力,从GRMS26.21到GRMS53.61,型号齐全、产量巨大,非常适合高收益人士的投资发展。年产60万吨生产线、年1000目立式磨粉机是我公司经过多年的潜心研究和刻苦钻研而研发的新一代矿石制粉设备,该设备在很多行业中都得到了良好的应用,如我们的在石灰石,方解石,碳酸钙,滑石粉,叶腊石,云母等矿粉上的应用情况良好,很大的促进了了我国的矿粉的发展。1000目立磨设备采用了传统的辊式磨粉机的工作原理,不断 地加大对于耐磨配件的研发,使得目前为公司的磨粉设备在市场上反应良好,尤其是一些矿粉产业比较集中的如湖南,湖北,安徽,云南,广西,贵州,吉林等地均得到了客户的一致认可。1000目立式磨粉机和普通的磨粉机相比具有以下的几点性能优势:1、与气流磨相 比适用范围更大。2、与其它同类磨机相比,磨辊对物料的碾压力在高压弹簧的作用下提高800-1200Kg. 3、节能。在产量和细度相同的情况下,系统能耗仅为气流磨的三分之一。4、 投资小,收益高。在产量和细度相同的情况下,其价格仅为气流磨的八分之一。5、进料粒 度大,出料一次性平均粒径可达到6.5um的超细粉。6、叠式多极密封研磨装置,密封性能好。7、除尘效果完全达到国家粉尘排放标准。欢迎致电我公司服务热线:4008168355. 进行设备咨询。 水泥厂第三条年产60万吨的矿渣粉立磨生产线利用钢铁厂排放出来的废渣、废料,经过处理,可以掺合在混凝土中,改善混凝土的性能,降低水泥和混泥土工程成本,实现二次循环 利用。从新乡市公司了解到,近三年来,矿渣微粉生产线项目异常的火爆。而最受市场欢迎、上马最多的的矿渣生产线产能便是年产60万吨矿渣生产线,让小编为您介绍一下年产60 万吨矿渣立磨型号和生产线具体投资、运行、产品等情况。第一、年产60万吨矿渣立磨型号使用的是GRMS46.41GRMS46.41矿渣立磨机生产效率大,电耗低已经成为不容争议的事实,具体参数如表:立式辊磨机参数项技术参数单位型号规格GRMS46.41粉碎物料矿渣允许入磨物料最大粒度Max. 30 mm,95%<10mmmm允许入磨物料最大水份>15 Max.20%出磨物料细度4200cm2/g出磨物料最大水份<0.5%生产能力90~100t/h要求入磨的正常/ 最大热风温度220-260/300℃入磨的设计气体量180000NM3/h磨机漏风系数<5~10%出磨 的设计气体量210000NM3/h出磨的正常/最大气体温度90/100℃粉磨电耗27~33kWh/t立磨 整机总重量~670t第二、年产60万吨矿渣粉立式磨粉机生产线主要流程新乡市城建的年产

立磨机安装技术放案 本文内容为矿渣粉粉磨设备立式辊磨机的安装工艺、方法及技术要求等注意事项,以下安装过程能保证设备的安装质量、压缩工期,降低成本。 一、概述 矿渣粉120万t/年生产线工程,属大型环保新型材料工程,低噪、省电、环保。本设备重量重、体积大、部件散、安装精度高,安装必须精心 二、编制依据 编制依据及适用范围 本规程参照下列技术资料编制: 设备安装执行的标准 1.1厂家提供的安装图及说明书: 1.2《立式磨机通用验收准则》 1.3《破碎粉磨设备安装工程施工及验收规范》GB50276-98 1.4安装要求执行《机械设备安装工程施工及通用规范》GB50231-98标准 1.5液压及润滑系统的安装施工及验收按照《冶金机械液压、润滑和气动设备工程安装验收规范》GB 50387-2006的有关规定执行。 1.6按图纸中规定的技术,与现行施工及验收规范相配套使用的有关技术资料,质 量手册和程序文件要求执行 1.7《ISO质量保证体系》 1.8本投标施工组织设计编制将遵循以下几个原则:符合性原则,先进行原则,合理性原则。 (1) 符合性原则 符合性原则包括两层含义,首先是要求整个施工组织设计的编制符合业主招标文件的要求,按照业主的要约目标、要求来编制施工组织设计,响应招标文件;其次是要符合基本建设施工的程序和客观规律及工程的特点要求。 (2) 先进性原则 先进性原则是要求在符合性原则的基础上,以我公司的技术、装备、员工素质为前提,采取科学的方法,先进的管理,优化的配置,完善的措施,实现先进的目标。 (3) 合理性原则 合理性原则是要求以符合性为前提,先进性为目标,在选择施工方案和组织管理体系时,必须按本工程的特点,选择先进的施工方案和管理措施,选择工期、质量、成本的最佳点。 三、安装施工工艺流程 基础验收→设备及部件的交接→主机基座安装→电动机基座安装(包括辅助部件)→立柱桥架安装→灌浆→减速机安装→壳体安装→磨盘座的安装→张紧装置安装→→磨

立式辊磨机技术要求一、立式辊磨机介绍:

1、立磨又称立式磨、辊磨、立式辊磨。 2、它能够大量利用来自预热器的余热废气,能高效、综合地完成物料的中碎、粉磨、烘干、选粉和气力输送过程,集多功能于一体。 3、由于它是利用料床原理进行粉磨,避免了金属间的撞击与磨损,金属磨损量小、噪音低,而球磨机是单颗粒粉碎,由于单颗粒粉碎的偶然性,使大量的能量消耗在研磨体之间及研磨体与磨机衬板之间的碰撞与磨损上,因而其效率很低。 4、又因为它是风扫式粉磨,带有内部选粉功能,避免了过粉磨现象,因此减少了无用功的消耗,粉磨效率高,与球磨系统相比,粉磨电耗仅为后者的50%~60%。 5、还具有工艺流程简单、单机产量大、入料粒度大、烘干能力强、密封性能好、负压操作无扬尘、对成品质量控制快捷、更换产品灵活、易实现智能化、自动化控制等优点。 6、立磨的技术含量高于球磨机,它是集机(含液压)、电、仪于一体的,功能综合性强的设备,无论是操作或维修的技术要求都超过球磨机。 7、料层厚度一般应控制在80-120mm为好,磨出口温度控制在80~90℃左右。 8、立磨组成:传动装置、磨盘、磨辊、喷口环、液压拉伸装置、选粉装置、润滑系统、机壳等。 9、立式辊磨机工作原理:电动机通过减速机带动磨盘转动,磨辊在磨盘的磨擦作用下围绕磨辊轴自转,物料通过锁风喂料装置从进料口落入磨盘中央,受到离心力的作用向磨盘边移动。经过粉磨区时,被啮入磨辊与磨盘间碾压粉碎。磨辊相对物料及磨盘的粉碎压力是由液压拉伸装置提供(适宜的粉碎压力可根据不同物料的硬度进行调节)。物料在粉碎过程中,同时受到磨辊的压力和磨盘与磨辊间相对运动产生的剪切力作用。物料被挤压后,在磨盘轨道上形成料床(料床厚度由磨盘挡料环高度决定),而料床物料颗粒之间的相互挤压和磨擦又引起棱角和边缘的剥落,起到了进一步粉碎的作用。粉磨后的物料继续向盘边运动,直至溢出盘外。磨盘周边设有喷口环,热气流由喷口环自下而上高速带起溢出的物料上升,其中大颗粒最先降落到磨盘上,较小颗粒在上升气流作用下带入选粉装置进行粗细分级,粗粉重新返回到磨盘再粉磨,符合细度要求的细粉作为成品,随气流带向机壳上部出口进入收尘器被收集下来。即为产品,含有水份物料在与热气流接触过程中被烘干,通过调节热风温度,能满足不同湿度物料要求,达到所要求产品水份。通过调整分离器,可达到不同产品所需粗细度。 10、MPS磨现在已经形成行业标准,MPS是德国的叫法,M---磨;P---摆动支撑;S---碗行磨盘,我们的标准是MLS(N)3626,M---磨;L---立式;S---生料(原料);N---水泥(熟料);36---磨盘直径(分米);26---磨辊直径(分米)。 二、立式辊磨机分类: ⑴、各型立磨在结构上的差异最突出的是在磨盘的结构和磨辊的形状及数目上。 ⑵、不同类型的立磨在选粉装置上均作了较大改进,现在已经把高效选粉机移植到立磨之中,以取代原来的静态惯性选粉装置,提高了选粉效率,也能更方便地调节成品细度。 ⑶、按结构和功能特点分:MPS型立磨、ATOX型立磨、RM型立磨、LM型立磨等。 1、MPS 型立磨: ①、MPS型立磨为西德普费佛(Pfeiffer)公司技术,也称非凡磨。(沈重基于普费佛公

辊压机原理 高压辊磨机又称“辊压机”、“挤压机”,是利用静压粉碎原理发展起来的一种高效 节能的新技术粉碎设备,是目前国内矿山行业实现“多碎少磨”的首选设备。高压辊磨机通过对矿石施加静载高压,使其内部受到极大的损伤而产生众多的裂纹,甚至挤压成更细的颗粒,从而大幅减少了后续磨矿的工作量,达到增产、节能的目的。 辊压机机器主体为框架结构,装有一个动辊和一个定辊,两辊各有一套驱动作慢速的转动方向相反的转动。其中,动辊在一组液压缸推动下做水平方向滑动,使两辊之间保持一定的间隙。当具有一定粒度的矿石物料从机器上部的料斗中依靠料重而竖直进入辊子间隙时,除了与辊面接触的颗粒受到辊面直接压力外,间隙内的矿石物料还被两个相对旋转的辊子压实,物料颗粒承受多点压力作用而被粉碎,从而实现连续粉碎的过程。 高压辊磨机的液压系统原理:液压泵首先向系统提供压力油,推动油缸伸出。当压力升至工作压力时,压力继电器k发讯使液压泵电机停止转动,此刻系统处于保压状态,即由蓄能器和液控单向阀构成的保压回路使油缸保持工作压力,从而通过液压缸推动动辊完成矿石连续粉碎工作。 在矿石粉碎过程中,由于矿石颗粒的影响,推动动辊的油缸不停地往复微动,依靠蓄能器保压维持工作。液压系统工作一段时间后,由于泄漏等因素,当压力下降到最低工作压力值时,压力继电器k发讯使油泵电机启动向系统补油,提高油压至工作压力。当矿石下料颗粒过大时,液压缸随着动辊向后退让,并保持压力,排出的油液则进入蓄能器。如果突然出现大块矿石或异物,造成油缸后退速度过快,蓄能器来不及将油缸排出的油液全部吸收,油压迅速上升至其最高工作压力时,安全阀就会迅速打开实现溢流。 辊压机液压系统选用惯性小、反应灵敏的皮囊式蓄能器。利用蓄能器吸收冲击能量,并通过管路和节流阀的阻尼作用可以有效的衰减振幅,故系统可以简化为油气减振系统。 管路长度对系统的动态性能影响很大。长度过小则系统阻尼变小,将引起系统振荡;过大则反应时间较长。若满足要求的管路长度在现场太长,必须依靠调节阻尼阀的开口来达到调节系统阻尼大小。蓄能器初始充气压力直接影响到系统的刚度,进而影响到活塞位移。初始充气压力大则刚度大,活塞位移小;初始充气压力小则刚度小,活塞位移大。 辊压机常见故障及分析处理 辊压机是利用高压料层粉碎的机理,采用单颗粒粉碎群体化的工作方式进行连续工作。常见故障有:①辊压机气动阀板阀刚开启时常造成辊缝过大跳停;②辊缝偏差大跳停;③辊轴温差大跳停;④干油给油器故障跳停;⑤两辊异常振动,动、静辊电流不稳,挤压效果不佳等。我们主要从辊压机的操作参数、以及入辊压机物料的性质等方面进行研究并采取措施。具体如下: (1)辊压机气动闸板阀刚开启时料柱对辊子冲力大,液压系统来不及纠偏造成辊缝过大跳停。对此从两方面进行调整:一是在气动闸板阀汽缸的排气孔处加装球型阀门,把球型阀门开口在1/4处.使气动闸板阀缓慢开启减小对辊子的冲击力;二是从PLC程序控制上将卸荷阀线路短接,使卸荷阀只在停机排料时工作,在辊压机运行情况下卸荷时只通过比例方向阀卸荷,保证系统压力缓慢下降,避免开阀时压力过大瞬时快速卸荷而造成辊压机跳停。 (2)稳流称重仓控制料位过低或过高,辊压机上方不能形成稳定的料柱,使称重仓失去靠物料重力强制喂料的功能,是造成辊缝偏差大引起跳停的主要原因。根据经验,把称重仓

SIMATIC S7—300和MP277触摸屏在立式辊磨机控制中的应用 摘要:随着北方重工集团有限公司立式辊磨机产品的技术不断升级,越来越多的立式辊磨机的电气控制采用,可编程控制器和触摸屏等先进技术,这样大大提高了立式辊磨机在运行过程中的故障诊断和日常维护等成本,文章主要介绍SIMATIC S7-300和MP277触摸屏在MLS4531立式辊磨机控制中的应用。 标签:立式辊磨机;S7-300;MP277触摸屏;稳定;可靠 1 SIMATIC S7-300及MP277触摸屏简介 SIMATIC S7-300是一种模块化微型PLC系统,包括离散量、模拟量、特殊I/O模块和相关外围设备,能满足中、小型规模规格的产品性能要求。该模块具有多种性能,能全面满足和适应自动化控制任务。简单的多界面网络能力和分布式结构,方便用户和简易的无风扇设计。当控制程序很多时,还可任意扩展集成功能。SIMATIC S7-300控制器具备强大的处理能力,可以灵活地进行选择和配置其通讯网络、功能模块、存储容量。同时,还有各种网络通讯模块可供选择。允许用户根据不同应用的需要来制定其控制系统,运行安全可靠。 MP277触摸屏作为西门子操作面板系列之一,是人和机器的完美接口。触摸屏的分辨率和色彩度高;坚固、紧凑和多种功能,具备在线模拟创新功能以及300多种配方,支持VB脚本功能。人机界面组态软件WinCC flexible应用灵活,支持多种语言的组态,创新的HMI理念。通过Web进行远程控制和维护,SMS 和E-mail支持,开放简易扩展模块的功能,可集成到TCP/IP网络中去。 2 MLS4531立式辊磨机简介 MLS立式磨分磨辊、磨盘座、主传动、主减速机、润滑、液压张紧、三道闸门、密封空气、选粉等部分组成。 MLS4531立式辊磨机是我厂在引进西德技术的基础上,由设计人员通过消化,吸收自主研发的大型水泥生料磨的新产品。它具有节能,环保,低耗,产量高等优点,是在国际上正广泛应用的先进设备。 在国内外,由于其性能,环保特点使立磨在电力,水泥等行业得到日益广泛的应用,它集水泥原料(石灰石,黏土,铁粉等)的烘干,研磨,分选于一体,占地面积小,生产效率高,且不污染环境。文章选用的立磨控制系统设计中采用德国西门子公司SIMATIC S7-300系列的控制系统,经调试运行的检验达到了设计要求。 3 MLS4531立式辊磨机的电气控制系统组成 3.1 电气控制系统的组成

球磨机的工作原理 一、球磨机的组成结构 球磨机主要由圆柱形筒体、端盖、轴承和传动大齿圈等部件组成。 筒体:其内装入直径为25mm—150mm的钢球或钢棒,称为磨矿介质,其装入量为整个筒体有效容积的25%--50%。 端盖:筒体两端有端盖,利用螺钉与筒体端部法兰相连接,端盖的中部有孔,称为中空轴颈。 轴承:中空轴径支承在轴承上,筒体可以转动。 大齿轮圈:在筒体上固定。 二、磨矿过程介绍 磨矿作业是在球磨机简体内进行的,筒体的磨介随着筒体的旋转而被带到一定的高度后,介质由于自重而下落,装在筒体内的矿石就受到介质猛烈的冲击力;另一方面由于磨介在筒体内沿筒体轴心的公转与自转,在磨介之间及其与筒体接触区又产生对矿石的挤压和磨剥力,从而将矿石磨碎。 球磨机钢球(磨矿介质)当筒体旋转时即被带起并升到一定高度,由于钢球本身的重力作用,最后沿一定的轨道下落。在区域内的钢球受到两种力的作用:一为旋转时自切线方向施于钢球的作用力;一为与钢球直径相对称一面而与上述作用力相反的力,这个作用力的产生是由于钢球本身自重而向下滑动所引起的。上述两种作用力,对于钢球会构成一对力偶,由于钢球是被挤压在筒体与相邻钢球的中间,所以力偶会使钢球之间存在大小不等的摩擦力,钢球随筒体轴心作公转运动时在区域

内自上落下抛落,就在区域里对筒体内的矿石产生强大的冲击作用,将矿石破碎。可以说,在磨机筒体内矿石主要是受磨剥力、冲击力及挤压力的作用而被磨碎的。 三、球磨机的分型 溢流型球磨机:随着筒体的旋转和磨介的运动,矿石等物料破碎后逐渐向右方扩散,最后从右方的中空轴颈溢流而出,因而得名。 格子型球磨机:此类机器在排料端安设有格子板,由若干块扇形孔板组成,其上的箅孔宽度为 7mm—20mm,矿石通过箅孔进入格子板与端盖之间的空间内,然后由举板将物料向上提升,物料延着举板滑落,再经过锥形块而向右至中空轴颈排出机外。 风力排料球磨机:物料从给料口进入球磨机,磨介对物料进行冲击与研磨后,物料从磨机的进口逐渐向出口移动,出口端与风管连接,在系统中串联着分离器、选粉机、除尘器及风机的进口,当风力排料开始运作时,球磨机机体内相对的处于低负压,破碎后被磨细的物料随着风力从出料口进入管道系统,由选粉机将较粗的颗粒分离后重新送入球磨机进口,已经磨碎的物料则由分离器分离回收。

浅谈高压辊磨机的运行及维护 金永河 (辽宁省抚顺市抚顺县后安镇傲牛村傲牛铁矿) 摘要:高压辊磨机在矿山的应用大大缩减了成本提高了效率,为矿山的高效率生产起到了巨大的推进作用。作为新兴技术还有待更多完善和研发,在技术完全成熟之前严格的按照操作规程进行生产操作必不可少,可大大减少设备故障。同时按照规程来维护保养,可以有效的延长使用寿命和较少磨损。 关键词:高压辊磨机;矿山应用;运行;维护。 On high pressure roller mill operation and maintenance ore JinYong-he (FuShunXian of fushun city of liaoning province, after the cattle village proud proud cattle iron ore) Abstract: High pressure roller mill in mine application greatly reduces the cost to improve the efficiency, for mine high efficiency production plays a huge role in promoting. As an emerging technology remains to be more perfect, and the research and development, technology completely before maturity strictly in accordance with the procedures for the production operation is essential, which can significantly reduce the equipment failure. At the same time, in accordance with the procedure for maintenance, can effectively prolong service life and less wear.

目录 1.机器的用途 2.技术参数 3.磨机的工作原理及结构 4.磨机的操作 5.磨机的安装 6.磨机的调整和试运转 7.磨机的故障排除、维修及润滑 8.滚动轴承目录 9.易损件目录 1 机器的用途 MLS3726立式辊磨机用于粉磨水泥生料及其它建筑、化工、陶瓷等工业原料。 2 技术参数 2.1主机技术参数 研磨轨道中心名义直径3750mm 生产能力250t/h(根据物料易磨性实验所得)入磨物料粒度<95mm 入磨物料最大含水量<12% 可磨性7.8kWh/t 出磨生料细度<12%R0.08mm 磨盘工作转速23r/min 磨盘慢转速0.525r/min 主电动机型号YRKK800-6 功率2500KW 转速994r/min 辅助电机功率90KW 转速990r/min 磨内喷水量(三个喷头共计)<4m3/h(实际喷水量由工艺决定) 喷水压力 0.3MPa 喷水温度 <25℃ 机器总重量 450t(不包括主电机、主减速机及其润滑 站) 2.2各部分技术性能 2.2.1 磨辊组 磨辊数量 3个 磨辊直径 2650mm 磨辊宽度 900mm 磨辊研磨力(一个磨辊) 1500kN 2.2.2 张紧装置 张紧液压缸(带蓄能器) 3组 油缸结构形式双作用缸 蓄能器充氮气预压力 0.33~0.66P1MPa 油缸工作压力 P1<20MPa(实际值按现场设定值)

液压站电机功率 11kW 转速 1450r/min 加热器功率 2×1kW 2.2.3主减速器 输入轴转速 994r/min 输出轴转速 994r/min 液压站低压泵电机功率 2×15kW 转速 1460r/min 液压站高压泵电机功率 4×15kW 转速 990r/min 油加热器功率 6×6kW 冷却器冷却水量 30m3/h 冷却水压力 0.4MPa 冷却水温度 <28℃ 2.2.4分离器 叶片数量 108(动态叶片) 调速范围 9~90r/min 电机型号 YP 280M-4 2 功率 90kW 变频范围 3~100Hz 减速器传动比 18 冷却风机型号 G280-A 功率 370W 转速 1400r/min 2.2.5密封空气风机 风机型号 MF10-19-13No6.2A风机右旋90度 转速 2940r/min 风量 3000m3/h 风压 8000Pa 电机功率 30Kw 2.2.6超越离合器 气缸用风量少许(动作时用) 风压 0.3MPa 2.2.7辅助减速器 输入轴转速 990r/min 名义传动比 45 传至磨盘转速 0.525r/min 3.磨机的工作原理及结构 3.1 工作原理 磨机的磨辊靠张紧系统拉紧,分离器靠变频调速电机驱动,并可无极变速。 主要承担研磨的三个磨辊安装在压力框架下部,由推力构件和铰链连接件组成磨辊组件。张紧装置的三个张紧杆产生的拉紧力通过压力框架传到三个辊子上,再传到磨辊与磨盘之间的料层中,在地基、张紧杆、框架、磨辊、磨盘、减速器这些构件中形成力封闭环形体。在各张紧杆的液压系统中装有吸收振动的蓄能器。由主电机通过减速器带动的旋转运动使磨

磨机的分类与工作原理 球磨机(包括棒、管磨机)选型设计第一节磨机的分类与工作原理 一、磨机的分类 第一节磨机的分类与工作原理 一、磨机的分类 物料经过破碎机械破碎(粗、中、细破碎)的物料粒度在8-20 mm 之间,为了达到生产工艺所需要的细度要求,破碎后的物料还必须经过粉磨机械磨细。粉磨是现代工业生产中的重要过程。 在选矿、建材、水泥、煤炭、化工、电力、轻工和冶金等工业部门中,都需要磨碎作业,球磨机、振动磨机、气流磨机和其他磨机是这些工业部门的重要设备之一。而球磨机的应用最为广泛,这类粉磨机的主要部件都是一个缓慢旋转的筒体,筒体内装有磨碎介质,由于球磨机结构简单坚固、操作可靠、维护管理简单、能长期连续运转、对物料适应性强、破碎比大(可达300 以上)和生产能力大,所以能满足现代化大规模工业生产的需要。但球磨机的缺点也比较明显,其工作效率低、体型笨重、研磨体和衬板的消耗量大、操作时噪声大,因而在选用粉磨机械时,应综合物料的物性、物料磨碎的要求、操作条件、生产环境、机械能耗、工作效率及基建投资等多种因素,进行比较、筛选后才能决定。由于每一种粉磨机械都有其局限性及优缺点,在选用设备时必须按上述要求进行综合比较,选取最合理的粉磨机械。 1. 按筒体的长度与直径之比分类 (1)短磨机长径比在2以下时为短磨机,或称球磨机。一般为单仓,用于粗磨或一级磨,也可将2-3台球磨机串联使用。 (2)中长磨机长径比在3左右时为中长磨机。 (3)长磨机长径比在4以上时为长磨机或称管磨机。中长磨和长磨,其内部一般分成2-4 个仓。在水泥厂中用得较多。 2. 按磨内装入的研磨介质形状分类 (1)球磨机磨内装入的研磨介质主要是钢球或钢段。这种磨机使用最普遍。 (2)棒磨机磨内装入直径为50 -100 mm 的钢棒作研磨介质。棒磨机筒体长度与直径之比一般为1.5-2。 (3)棒球磨机这种磨机通常具有2-4个仓。在第一仓内装入圆柱形钢棒作为研磨介质,以后各仓则装入钢球或钢段。 棒球磨机的长径比应在5左右为宜,棒仓长度与磨机有效直径之比应在1.2-1.5之间,棒长比棒仓短100mm左右,以利于钢棒平行排列,防止交叉和乱棒。(4)砾石磨磨内装入的研磨介质为砾石、卵石、瓷球等。用花岗岩、瓷料做衬板。用于白色或彩色水泥以及陶瓷生产。 3. 按卸料方式分类 (1)尾卸式磨机欲磨物料由磨机的一端喂入,由另一端卸出,称为尾卸式磨机。 (2)中卸式磨机欲磨物料由磨机的两端喂入,由磨机筒体中部卸出,称为中卸式磨机。该类磨机相当于两台球磨机并联使用,这样设备紧凑,简化流程。 按尾卸式磨机的排料方式有格子排料、溢流排料、周边排料和风力排料等多种类型(见图1-1、图1-2、表1-1)。

高压辊磨机及其应用 High Pressure Grinding Roll and Its Application 赵德君Dejun Zhao 摘要: 高压辊磨机在世界工业先进国家的冶金矿山工业中,己经得到了广泛的推广应用,而在我国的应用才刚刚起步。本文简要介绍了高压辊磨机结构、工作机理和高效、节能、环保等先进性能以及磨碎铁矿石的试验研究。 Abstract: High pressure grinding roll has been widely popularized and applied in metallurgical industry and mining industry in the industry-advanced countries around the world. However, its application in our country is still in infancy. This paper is going to briefly introduce the structure and working principle of high pressure grinding roll, its advantages such as high efficiency, energy conservation and environmental protection, and the reach study of grinding iron ore. 关键词: 粒群、层压破碎、压力峰值、微裂纹、抗磨料垫。 Key words: Particle flow, inter-particle breakage, pressure peak, micro-cracking, anti-wear layer 高压辊磨机简介 高压辊磨机(也称辊压机)是十九世纪八十年代,由德国科学家研制开发的一种先进磨碎设备。由于该产品的结构简单、生产效率高、环保节能和工作机理先进等优点,很快被推广应用到美国、德国、俄罗斯、巴西、智利、澳大利亚等工业先进国家。我们国家于1988年,由德国洪堡公司引进高压辊磨机的许可证制造生产技术,首先应用在水泥熟料的磨碎生产中,收到了显著的效果,并得到了广泛的推广应用。图1即是国内生产的高压辊磨机主机。 Introduction of high pressure grinding roll (HPGR) High pressure grinding roll is a kind of advanced grinding equipment developed by Germany scientists in the 1980s. It was popularized soon in USA, German, Russian, Brazil, Chile, Australia and other advanced industrial counties because of simple structure, high production efficiency, environmental protection and energy-saving and advanced working principle. Our