太原科技大学

毕业设计(论文)

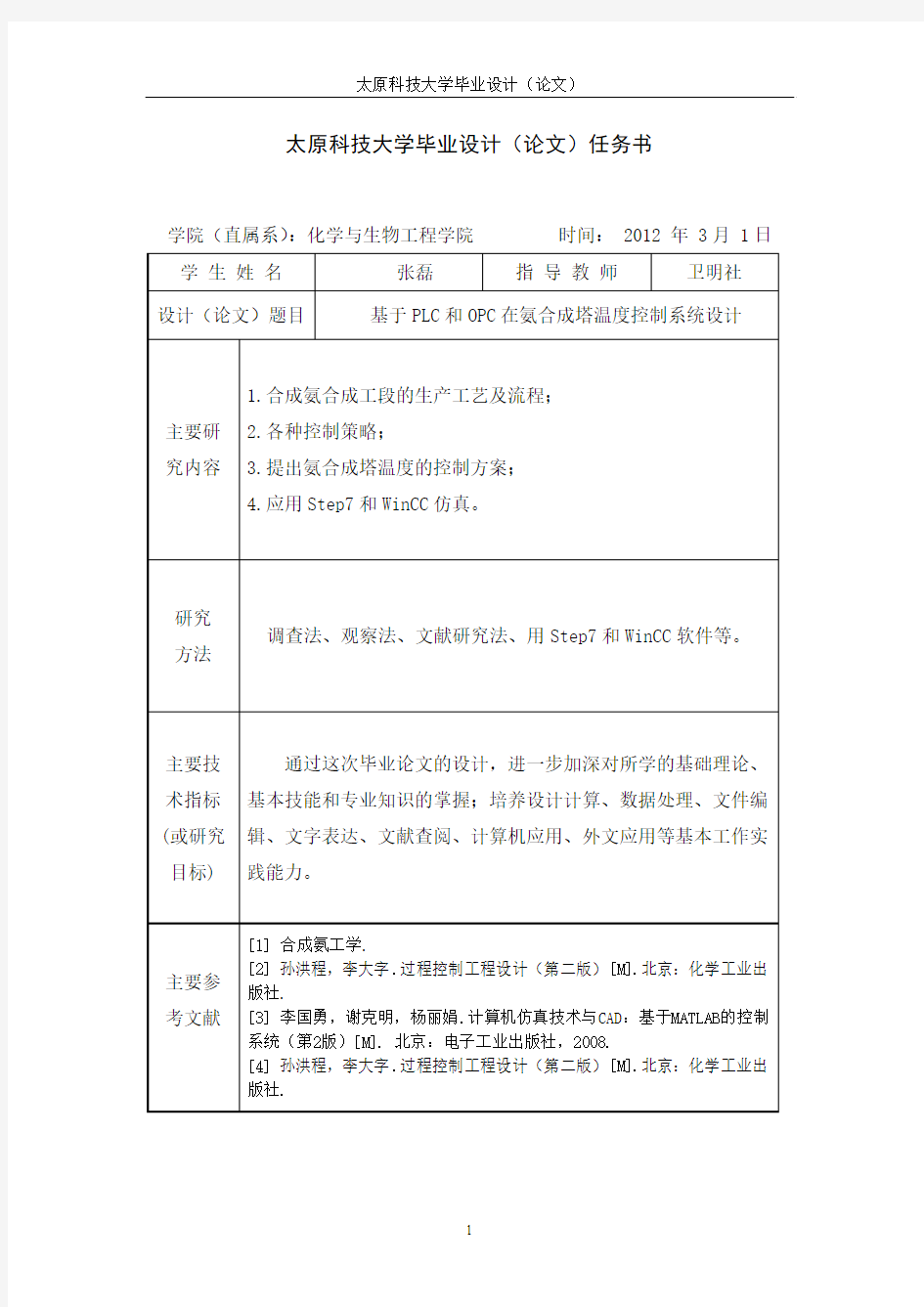

设计(论文)题目:基于PLC和OPC在氨合成塔温度控制系统

设计

姓名:张磊

学院(系):机电工程系

专业:过程装备与控制工程

年级: 2008级

指导教师:卫明社副教授

2012年 6月 1日

太原科技大学毕业设计(论文)任务书

学院(直属系):化学与生物工程学院时间: 2012 年 3月 1日

目录

摘要 (3)

第1章引言 (5)

1.1 工业过程控制概述 (5)

1.2 氨合成塔温度控制概述 (6)

1.3 课题来源及主要任务 (8)

第2章各种控制策略的介绍 (9)

2.1 反馈控制 (9)

2.2 前馈控制 (14)

2.3 串级控制系统 (18)

第3章合成氨工艺的介绍 (20)

3.1 氨合成生产的流程 (20)

3.2 氨合成塔 (22)

3.3 氨合成工艺条件选择 (26)

3.4 催化剂的还原、钝化和再升温 (30)

3.5 催化剂的卸出 (32)

3.6 系统概述 (33)

第4章控制策略的选择 (35)

4.1 氨合成塔控制系统分析 (35)

4.1.1 控制方案的选取 (35)

4.1.2 被控对象的数学模型 (36)

第5章 PLC的设计和仿真 (38)

5.1 控制系统 (38)

5.2 设计PLC程序 (38)

5.2.1 简要介绍运行程序 (38)

5.2.2 程序的编写 (39)

第6章WinCC的仿真 (52)

6.1 创建新项目 (52)

6.2 组态变量 (53)

6.3 创建过程画面 (55)

6.4 组态画面对象 (56)

6.5运行组态项目 (62)

第7章结论与展望 (63)

7.1 全文总结 (63)

7.2 展望 (63)

参考文献 (65)

致谢 (66)

外文文献翻译 (67)

基于PLC和OPC在氨合成塔温度控制系统设计

摘要

氨是最为重要的基础化工产品之一,其产量居各种化工产品的首位; 同时也是能源消耗的大户,世界上大约有10 %的能源用于生产合成氨。氨主要用于农业,合成氨是氮肥工业的基础,氨本身是重要的氮素肥料,其他氮素肥料也大多是先合成氨、再加工成尿素或各种铵盐肥料,这部分约占70 %的比例,称之为“化肥氨”;同时氨也是重要的无机化学和有机化学工业基础原料,用于生产铵、胺、染料、炸药、制药、合成纤维、合成树脂的原料,这部分约占30 %的比例,称之为“工业氨”。

我国合成氨装置以中小规模居多,年产30万吨以上的大型合成氨装置很少;合成氨系统自动化程度低,尤其是关键的氨合成塔温度控制绝大多数是人工操作,工人劳动强度大且温度控制效果不好.因此氨合成系统先进控制技术的研究与应用已成为合成氨工业的迫切要求,对我国合成氨生产企业在现有条件下挖潜增效,提高经济效益和竞争力具有重要意义。

本文分析了氨合成工艺和氨合成塔床层温度控制的特点, 通过对不同位置的温度响应分析比较、对控制点位置的选择提供了基础。为了满足在线控制的需要提出简化控制模型结构,本文采用一阶加纯滞后模型结构。该模型通过实验进行验证,结果是令人满意的。

PLC具有结构简单、编程方便、性能优越、灵活通用、使用方便、可靠性高、搞干扰能力强等到一系列优点,在工业生产过程自动控制领域得到了广泛应用。本文就基于PLC完成对氨合成塔温度的控制。

关键词:氨,氨合成系统,氨合成塔, PLC

ABSTRACT

Ammonia is the most important one of basic chemical products and the production of chemical products is in the first place; At the same time it is also a large family of energy consumption and the world about 10% of the energy used in the production of synthetic ammonia.Ammonia is mainly used for agriculture and ammonia nitrogen is the foundation of industrial.Other nitrogen fertilizer are is first synthetic ammonia, then processed into urea ammonium salt or kinds of fertilizer, this part of the proportion of about 70%, which is called "chemical fertilizer ammonia".Ammonia is also important inorganic chemistry and organic chemical industrial base material,which used in the production of ammonium, amine, dye, explosives, pharmacy, synthetic fiber, synthetic resin of raw materials, which account for about 30% of the proportion, called "industrial ammonia".

Most of synthetic ammonia plants in China are small and medium -sized. Annual output of 30 tons or more of the large- scale ammonia plant is very few. Ammonia system is very low degree of automation. Especially critical vast majority of ammonia is a manual temperature control. Especially critical vast majority of ammonia is manual temperature control. Labor intensity is great and effect of temperature control is not good. Therefore, advanced control technology Ammonia Synthesis System Research and Application Has become an urgent requirement for ammonia industry. It has great significance to Ammonia production enterprises in China under the condition of tapping the potential synergies in the existing and Enhance economic efficiency and competitiveness.

Ammonia synthesis and the three casing type ammonia synthesis tower of bed temperature control for quench ammonia synthetic tic tower are analyzed. Based on the different positions of temperature response analysis comparison, control provides the basis for the positions. In order to meet the needs of on-line control this simplified control model structure is adopted in this paper, variable parameter and first-order add pure time-delay model structure. The actual application result proves that this control system and good control quality.

PLC has simple structure, convenient programming, superior performance and flexible gm, use convenient, the reliability high, make interference ability strong wait for a series of advantages, in the industrial production process to be automatic control areas to be used. This paper based on PLC of ammonia synthesis tower complete control of the temperature.

Key word:Ammonia Ammonia synthetic system; ammonia; PLC

第1章引言

1.1 工业过程控制概述

过程控制通常是指石油、化工、冶金、轻工、建材等工业生产过程中的自动控制,在国民经济中占有极其重要的地位。常规的过程控制系统是在了解掌握生产工艺流程及过程动态、静态特性的基础上,根据生产对控制提出的要求,应用控制理论,针对不同的生产过程进行检测、变换、显示等,配合执行器与控制阀构成的开环或闭环控制系统。由于工业对象本身所固有的惯性、时间滞后特性及其动力学特性的内部不确定性和外部环境扰动的不确定性,使很多过程控制问题复杂化,且随着工业和现代科学技术的发展,生产工艺变得日益复杂,人们对工业过程总体性能,如控制精度、响应速度、系统稳定性及适应能力的要求也不断提高。这表明,人们从系统对象所能获得的知识信息量正相对减少,而对控制性能的要求却日益高度化[1]。

正如Zadeh教授指出的:“当一个系统复杂性增大时,人们能使它精确化的能力将降低,当达到一定的阈值时,复杂性和精确性将互相排斥”即“不相容原理”。在这种情况下,要想精确地描述复杂对象与系统的物理现象和运动状态是十分困难的,因而传统的建立在对象精确模型上的控制方法往往难以满足闭环优化控制的要求。如何以经济、有效的方式提高过程控制的质量,有着很重要的现实意义。

通常来说,工业过程的复杂性及控制的困难性表现在以下几个方面:

(1)过程的不确定性。在传统的控制理论中,过程控制系统的设计、调节器参数的整定都是以被控过程的数学模型为依据的,其建模的方法通常有机理建模和实验建模两种。由于人类的认识能力有限,且工业现场普遍存在着各种各样的干扰,许多过程复杂的物理和化学变化使得人们难以完全从机理上揭示其内在规律;另一方面,过程中还存在着不可预知输入,即对输出产生影响的,在重复试验中无法重复的干扰。这两种不确定性普遍存在于工业过程中,使得很多对象难以建模。

(2)过程的非线性。严格地说,所有的工业过程都存在非线性,只是非线性

的程度不同而己。当系统的非线性不是很严重时,可用线性系统来近似,这在工程上是可以接受的。但是对于存在严重非线性环节的系统,采用线性化的处理方法常会产生很大的偏差,甚至会得出完全相反的结论。线性系统的分析设计有着比较完善和系统的理论方法,而非线性系统的研究虽然取得了一些新成果,但非线性理论远非完善,有很多问题尚待研究[2]。

(3)过程的时滞特性。在大多数过程控制系统中,不同程度地存在着时间滞后的工艺过程[3],包括纯滞后与容量滞后。时滞的存在给系统的稳定性带来了不利的影响,调节作用的不及时会导致调节系统的动态品质变差,甚至出现发散振荡。因而时滞对象被认为是最难控制的对象之一。从50年代末以来,在时滞控制方面先后出现了基于模型的方法(如Smith预估控制、最优控制、滑模变结构控制等)和无模型的方法两大类,然而对于时滞系统的模型不确定性和干扰的不可知性,非参数模型显得更为有效,开发与设计出各种智能控制方法或以不同的方式结合在一起,将是解决工业大时滞过程的有效途径[4]。

(4)过程的多变量及强耦合特性。几乎在所有的工业过程中,都包含了较多的过程变量,而且这些变量之间又常以各种形式相互关联着,任何一个变量的变化往往可能引起其他的变量发生变化,使系统的控制难以达到满意的指标。目前,许多单变量控制系统所以能正常工作,是因为在某些情况下变量之间的耦合程度不高。在变量间的关联比较紧密的情况下,不能简单地将系统分为若干个单变量系统进行分析和设计,否则不但得不满意的控制效果,甚至得不到稳定的控制过程。

大部分工业过程还具有一些其他的特性,如时变性、缓慢性、间歇性、过程约束的多样性以及状态的不完全性等。所以,如何在工业过程具有复杂特性的情况下,找到合理、有效的控制方式解决过程控制的难题,是非常重要的。

1.2 氨合成塔温度控制概述

随着工业的迅速发展,能量消耗量不断增加,能源紧张已成为一个世界性的问题。近几年来,我国在节能方面虽然已取得很大的成绩,但能源的供应矛盾依然十分尖锐。我国的能源利用率很低,只有28%左右,还不到日本的一半(日本达到57%)比西欧的40%也低的多。由此可见,我国在节能方面存在着很

大的潜力。

我国的氮肥工业自20世纪50年代以来,不断发展壮大,目前合成氨产量已跃居世界第一位,现已掌握了以焦炭、无烟煤、焦炉气、天然气及油田伴生气和液态烃多种生产合成氨、尿素的技术,形成了特有的煤、石油,天然气原料并存和大、中、小生产规模并存的生产格局。目前合成氨总生产能力为4500万t/a左右,氮肥工业已基本满足了国内需求,在与国际接轨后,具备与国际合成氨产品竞争力,今后发展重点是调整原料和产品结构,进一步改善经济性。

我国目前有中型合成氨装置55套,生产能力约为500万t/a;其下游产品主要是尿素和硝酸铵;其中以煤、焦油原料的装置有34套,以渣油为原料的装置有9套,以气为原料的装置有12套。目前有小型合成氨装置700多套,生产能力约为3000万t/a,其下游产品原来主要是硝酸氢铵,现有112套经过改造生产尿素。原料以煤、焦为主,其中以煤、焦为原料的占96%,以气为原料的仅占4%,我国引进大型合成氨装置的总生产能力为1000万t/a,只占我国合成氨总能力的1/4左右,因此可以说我国氮肥工业主要是依靠自力更生建设起来的。在此过程中,研究开发了许多工业技术,促进了氮肥生产的发展和技术水平的提高[5]。我国合成氨装置以中小规模居多,年产30万吨以上的大型合成氨装置很少;合成氨系统自动化程度低,尤其是关键的氨合成塔温度控制绝大多数是人工操作,工人劳动强度大且温度控制效果不好.因此氨合成系统先进控制技术的研究与应用已成为合成氨工业的迫切要求,对我国合成氨生产企业在现有条件下挖潜增效,提高经济效益和竞争力具有重要意义。

合成工段是合成氨生产中的重要环节,精制后的氮、氢混合气在高温、高压并有催化剂的条件下在合成塔中进行氨合成反应。由于受反应平衡的影响,混合气不可能全部转化为氨。采用冷冻的方法将已合成的氨分离,然后在未反应的混合气中补充一定量的新鲜气进行循环,继续反应。控制合成塔触媒热点温度是确保氨合成反应高产低耗、安全生产的关键。

合成工段是合成氨生产中的重要环节,精制后的氮、氢混合气在高温、高压并有催化剂的条件下在合成塔中进行氨合成反应。由于受反应平衡的影响,混合气不可能全部转化为氨。采用冷冻的方法将已合成的氨分离,然后在未反应的混合气中补充一定量的新鲜气进行循环,继续反应。控制合成塔触媒热点温度是确

保氨合成反应高产低耗、安全生产的关键。

1.3 课题来源及主要任务

1. 课题来源

在化工厂参观实习后,掌握了合成氨工艺流程和设备的相关知识。对我国合成氨现有生产技术有了大概了解。通过阅读大量有关文献,结合自己在大学期间所学的基本知识,基本掌握了氨合成塔温度控制系统。根据本人实际情况提出了本课题。

2. 课题的主要任务

氨合成塔的温度自动控制系统的基本任务是在满足生产工艺的温度要求前提下,实现原料气的最大利用、合成氨最理想产量的目的。生产过程要求合成效率高,系统稳定,能源和原料利用率高,触媒寿命要长。由于目前我国中小型合成氨厂的实际生产中还采用的是手动的人工操作,劳动强度大且温度控制效果不好,常常不可避免会引起一些事故,为解决诸如此类的问题,急需研究并应用一种有效的温度控制策略。

第2章 各种控制策略的介绍

2.1 反馈控制

目前,最基本也是应用最广泛的控制系统是反馈控制系统,它由被控对象、测量变送环节、反馈控制器以及末端执行机构组成(见图2-1),实现对被控变量的定值或跟踪控制。

图2-1单回路控制系统原理图

反馈控制器的作用是将测量信号与设定值相比产生偏差信号,并按照一定的运算规律产生输出信号,用来操纵末端执行元件。下面介绍三种基本的反馈控制模式:比例控制(P )、比例积分控制(PI) 、比例积分微分控制(PID )。

1. 比例控制作用

比例控制器的输出与偏差成比例,其关系如式(2-1)所示。

o m sp c o c u t y t y K u t e K t u +-=+=)]()([)()( (2-1)

式中,)(t u 为控制器的输入信号;)(t e 为设定值)(t y sp 和测量值)(t y m 之差;c K 为控制器的增益,通常无量纲;偏置o u 是控制器的稳态输出,反应了比例控制的工作点。

比例控制器的传递函数表达式为式(2-2)所示。

)()(s K s G c c = (2-2)

理想比例控制器的输出特性对于控制器的输出没有物理限制,而实际的控制器是具有物理限制的,当输出达到上限或者下限,控制器就饱和了。

比例控制器增益调整的基本矛盾:稳定程度与控制精度的矛盾。c K 增加能使控制精度提高,但稳定程度变差。c K 参数的整定,就是对这两项指标在作权衡。

纯比例控制器有一个缺点就是当设定值改变后总是存在一定的余差。因此在实际使用中常采用带有积分作用的控制器。不过对于那些允许余差存在的应用,纯比例控制器往往由于它的简单而得到青睐。例如,对于一些储罐的液位,只希望保持储罐中的液位不会溢出且不会干涸,因此只需要将液位控制在一定的上下限之间即可,这时采用纯比例控制器将是一个不错的选择。

2. 比例积分控制作用

积分作用的输出是误差相当于时间的积分,如式(2-3)所示。 )()(1

)()(0t d e T t u t u t i o ?+=τ (2-3)

式中,Ti 为积分时间。积分作用的一个优点就是能消除余差。如果偏差为零,则积分控制器的输出不变。偏差不为零时,偏差积分后使控制器的输出)(t u 向上或向下变化。

虽然积分作用能够有效消除系统余差,但积分控制器很少单独使用。因为积分作用比较慢,需要误差的积累达到一定程度才能产生较为明显的控制作用。因此通常是将积分作用和比例作用一起使用。增加了比例作用后,控制器对偏差变化的响应迅速很多。比例积分控制的算式如式(2-4)所示。

o t i c u edt T e K u ++=?)1

(0 (2-4)

传递函数如(2-5)所示。 )11()(s T K s G i c c +

= (2-5)

可见,比例积分作用可看成是一个积分环节和一个超前环节的组合,它的静态增益是无穷大,因而能够消除余差。同时积分作用会引起的相角滞后,从而使系统的动态性能恶化。因此为了维持原有的稳定性,控制器的增益应该降低。

由于积分作用而使信号超越“信号有效范围”的情况叫积分饱和,目前,常用的一种防积分饱和的方法是当发现控制器输出饱和时,就停止控制器的积分作用;当控制器输出不再饱和时再恢复积分作用。

3. 比例积分微分(PID )控制作用

微分控制作用是通过误差的变化率来预报误差信号的未来变化趋势。理想的微分控制作用如式(2-6)所示。 0)()(u dt

t de T t u d += (2-6) 式中,d T 是微分时间。当误差是常数时,即

0)(=dt t de ,微分控制器的输出就等于初始值0u 。因此微分作用不单独使用,总是与比例或比例积分作用同时使用。

一个理想的PID 控制器可用式(2-7)所示。 )11()(s T s T K s U d i c ++

= (2-7) 由于理想的微分作用在物理上是不能实现的,所以一般用超前-滞后单元来产生近似的微分作用。它的传递函数如式(2-8)所示。 11)(++=

s aT s T s G d d (2-8) 式中,a 通常取61~20

1。 微分作用通过提供超前作用使得被控过程趋于稳定,因此它常用来抵消积分作用带来的不稳定趋势,同时微分作用也能减小过渡过程时间,从而改善被控变量的动态响应。

不过微分作用在高频下有较大的振幅比。如果测量值含有很大的噪声,即含有高频或随机的变化,由于微分作用会对高频噪声起到了放大作用,小的噪声也会使控制阀产生很大的动作。因此存在高频噪声的地方不宜用微分,除非先将信号进行滤波。另外对于纯滞后过程,由于在纯滞后阶段

0)(=dt t de ,微分作用为零,所以附加微分作用对纯滞后是不起作用的。

在自动控制的发展过程中,PID 调节是历史最悠久的、控制性能最强的基本调节方式。PID 调节原理简单、易于整定、使用方便;PID 调节可用于补偿系统使之达到大多数品质指标的要求。直到目前为止,PID 调节仍然是应用最广泛的基本控制方式。

在PID 调节作用下,对误差信号)(t e 分别进行了比例、积分、微分运算,三个作用分量之和作为控制信号输出给被控对象。

PID 调节器的微分方程数学模型如式(2-9)所示。

])()(1)([)(0?++=I D I p dt

t de T t e T t e K t u (2-9) 其中:)(t u ——PID 调节器的输出信号

p K ——放大倍数

I T ——积分时间常数

D T ——微分时间常数

)(t e ——设定值与测量值的偏差信号

式中:)()()(t c t r t e -=,其中)(t r 是系统的设定信号,)(t c 是被控量的测量值。式(2-9)也常写成(2-10)的形式。

])()()([)(0dt

t de K t e K t e K t u D

I

I p ++=? (2-10) 式中:p K 为比例增益,I K 为积分增益,D K 为微分增益。

4. 数字PID 控制

由于计算机技术的发展,数字PID 控制器的应用也越来越广泛,将逐渐的取代传统的模拟PID 控制器。数字PID 控制算法通常分为位置式PID 控制算法和增量式PID 控制算法。

由于计算机控制是一种采样控制,它只能根据采样时刻的偏差值计算控制量,因此式(2-9)中的积分和微分不能直接使用,需要进行离散化处理。设采样周期为T ,按模拟PID 控制算法的算式,以一系列的采样时刻点kT 代替连续时间t ,以和式代替积分,以增量代替微分,采样周期T 必须足够短,上述离散过程才能保证有足够的精度。离散后的数字PID 算法可表示为式(2-11)。

)]}()([)()({)(0T kT e kT e T

Td iT e Ti T KT e Kp KT u k i --++=∑= (2-11) 为了书写方便,将)(kT e 简化表示为)(k e ,即省去采样周期T ,如式(2-12)所示。

)]}1()([)()({)(0--++=∑=k e k e T

T i e T T k e K k u d k i i p (2-12) 式中:p K 、i T 、d T —分别为比例系数、积分时间常数和微分时间常数;

T —采样周期;

k —采样序号,k=0,1,2,…;

)(t u —第k 次采样时刻的计算机输出值;

)(k e —第k 次采样时刻输入的偏差值;

)1(-k e —第(k 一1)次采样时刻输入的偏差值。

由于控制器的输出)(k u 直接去控制执行机构(如阀门),)(k u 的值和执行机构的位置(如阀门开度)是一一对应的,所以通常式(2-11)或(2-12)称为位置式PID 控制算法。这种算法的缺点是,由于全量输出,所以每次输出均与过去的状

态有关,计算时要对)(k e 进行累加,计算机运算的工作量大。而且,因为计算机的输出对应的是执行机构的实际位置,如计算机出现故障,)(k u 的大幅度变化,会引起执行机构的位置的大幅度变化,这种情况往往是生产实践中不允许的,在某些场合,还可能造成重大的生产事故,因而产生了增量式PID 算法。由(2-12)式根据递推得式(2-13)。

)]}2()1([)()1({)1(10---++-=-∑-=k e k e T

T j e T T k e K k u k j d i p (2-13) 用式(2-12)减去(2-13)得式(2-14)。

)]}2()1(2)([)()1()({)(-+--++--=k e k e k e T

T k e T T k e k e K k u d i p (2-14) 上式称为增量式PID 控制算法[6]。可以看出,由于一般计算机控制系统采用恒定的采样周期T ,一旦确定了p K ,i T 和d T ,只要使用前后三次测量值的偏差,即可由上式求出控制增量。采用增量式算法时,计算机输出的控制增量)(t u ?对应的是本次执行机构位置(如阀门开度)的增量。对应阀门实际位置的控制量,可通过式(2-15)计算出来[7]

。

)()1()(k u k u k u ?+-= (2-15) 增量式控制虽然只是在算法上作了一点改进,但却带来了不少优点:

(1)由于计算机输出增量,所以误动作时影响小,必要时可用逻辑判断的方 法去除。

(2)手动/自动切换时冲击小,便于实现无扰动切换。此外,当计算机发生 故障时,由于输出通道或执行装置具有信号的锁存作用,故依然能保持原值。

(3)算式中不需要累加,控制增量)(t u ?的确定仅与最近三次的采样值有关,所以较容易通过加权处理而获得较好的控制效果[8]。

2.2 前馈控制

1. 前馈控制的基本原理

前馈控制的基本原理就是测量进入过程的干扰量(包括外界干扰和设定值变

化),并根据干扰的测量值产生合适的控制作用来改变控制量,使被控变量维持在设定值上。反馈控制的一个突出优点是本身不形成闭合回路,不存在闭环稳定性问题,因而也就不存在控制精度与稳定性的矛盾。

不变性原理或称扰动补偿原理是前馈控制的理论基础。“不变性”是指控制系统的被控变量不受扰动变量变化的影响。进入控制系统中的扰动会通过被控对象的内部联系,使被控变量发生偏离其设定值得变化。不变性原理是通过前馈控制器的校正作用,消除扰动对被控变量的这种影响。

对于任何一个系统,总是希望被控变量受扰动的影响越小越好。不变性的定义如式(2-16)所示。当0)(≠t f 时,0)(≡?t y (2-16) 即被控变量)(t y 与扰动)(t f 无关。

一般情况下存在着以下几种类型的不变性。

○

1绝对不变性 所谓绝对不变性是指在扰动)(t f 的作用下被控变量)(t y 在整个过渡过程中始终保持不变,即控制过程的动态和静态偏差均为零。

○

2误差不变性 误差不变性又称ε不变性,是指在扰动)(t f 的作用下,被控变量)(t y 的波动小于一个很小的ε值,如式(2-17)所示。

0)(,)(≠?≤?t y t y ε (2-17)

误差不变性在工程上具有现实意义。对于大量工程上应用的前馈或前馈-反馈控制系统,由于实际补偿的模型与理想的补偿模型之间存在误差,以及测量变送装置精度的限制,有时难以实现绝对不变性控制。因此,总是按照工艺上的要求提出一个允许的偏差ε值,依次进行误差不变性系统的设计。这种误差不变性系统由于满足工程领域的实际要求,获得了迅速的发展和广泛的应用。

○

3稳态不变性 稳态不变性是指系统在稳态工况下被控变量与扰动无关。即系统在扰动)(t f 的作用下,稳态时被控变量)(t y 的偏差为零,静态前馈系统就是属于这种稳态不变性系统,工程上常将ε不变性与稳态不变性结合起来应用,这样构成的系统既能消除静态偏差,又能满足工艺上对动态偏差的要求。

○4选择不变性 被控变量往往受到若干个干扰的影响,若系统对其中几个主要的干扰实现不变性补偿,就称为选择不变性。

基于不变性原理组成的自动控制系统称为前馈控制系统,它实际上是根据不变性原理对干扰进行补偿的一种开环控制系统。

2. 前馈控制系统的特点

○1前馈控制对于干扰的克服要比反馈控制及时前馈控制是针对干扰作用进行控制的,当干扰一出现,前馈控制器就根据检测到的干扰,按一定控制规律进行控制。从理论上说,当干扰发生后,被控变量还未发生变化,前馈控制器就产生了控制作用把偏差彻底消除。因此前馈控制对于干扰的克服要比反馈控制及时的多,这也是前馈控制的一个主要优点。

○2前馈控制属于开环控制系统反馈控制系统是一个闭环控制系统,而前馈控制属于开环控制系统。前馈控制器根据干扰产生的控制作用对被控变量进行影响,而被控变量并不会反过来影响前馈控制器的输入信号(扰动量)。从一定意义上来说前馈控制系统是开环控制系统这一点是前馈控制的不足之处,由于前馈控制不存在闭环,因此前馈控制的效果无法通过反馈加以检验。因此采用前馈控制时,对被控对象的了解必须比采用反馈控制时清楚的多,才能得到比较合适的前馈控制系统。

○3前馈控制采用的是由对象特性确定的“专用”控制器一般的反馈控制系统均采用通用的PID控制器,而前馈控制器是专用控制器,对于不同的对象特性,前馈控制器的形式将是不同的。

○4一种前馈只能补偿一种干扰。

在理论上,前馈控制可以实现被控变量的不变性,但在工程实践中,由于下列原因前馈控制系统仍然会存在偏差。

○1实际的工业对象会存在多个扰动,若都设置前馈通道,势必增加控制系统投资费用和维护工作量。因而一般仅选择几个主要干扰加前馈控制。这样设计的前馈控制器对于其它干扰是丝毫没有校正作用的。

○2受前馈控制模型精度的限制。

○3用仪表来实现前馈控制算式时,往往作了近似处理。尤其当综合得到的前馈控制算式中包含有纯超前环节或纯微分环节时,在物理上是不能实现的。因此构建的前馈控制器只能是近似的,如将纯超前环节处理为静态环节,将纯微分环节处理为超前滞后环节。

3. 前馈控制应用的场合

实现前馈控制的前提是干扰可以测量的。下列几种情况采用前馈控制比较有利。

(1)系统中存在幅度大,频率高且可测的干扰,该干扰对被控参数影响显著,反馈控制难以克服,而工艺上对被控参数又要求十分严格,这时可引入前馈控制来改善系统的质量。

(2)当主要干扰无法用串级控制系统使其包围在副回路时,采用前馈控制将会比串级控制获得更好的效果。

(3)当对象干扰通道和控制通道的时间常数相差不大时,引入前馈控制可以很好地改善控制质量。

当干扰通道的时间常数比控制通道的时间常数大的多时,反馈控制可获得良好的控制效果,无需再加前馈控制。这时只有当对控制质量要求较高时,才有必要引入前馈控制。如果干扰通道比控制通道的时间常数小得多,由于干扰对被控对象的影响十分迅速,以致即使前馈控制器的响应时间为零,也无法完全补偿干扰的影响,这时使用前馈控制效果不佳。

4. 前馈反馈控制系统

前馈控制系统中,不存在被控变量的反馈,即对补偿的效果没有检验的手段。因此,如果控制的结果无法消除被控变量的偏差,系统将无法做进一步的校正。为了解决前馈控制的这一局限性,在工程上往往将前馈与反馈结合起来应用,构成前馈-反馈控制系统。这样既发挥了前馈控制作用及时的优点,又保持了反馈控制能克服多种扰动以及对被控变量进行检验的长处,是一种适合过程控制的好方法。

前馈-反馈控制系统具有以下几个优点。

(1)从前馈控制角度,由于增添了反馈控制,降低了对前馈控制模型精度的要求,并能对未选作前馈信号的干扰产生校正作用。

(2)从反馈控制角度,由于前馈控制的存在,对干扰作了及时的粗调作用,大大减小了反馈控制的负担。

2.3 串级控制系统

传统的反馈控制系统是在被控变量和设定值之间产生偏差之后才起作用的,前馈控制可以用来帮助克服干扰的影响。但是如果干扰不可测量或者无法获得干扰与被控变量之间的模型时,就不能采用前馈控制策略。另外一种可以克服干扰的方法就是串级控制,它通过选择第二个测量点构成第二个反馈回路来克服干扰。第二个测量点应该比被控变量更快感知到干扰的影响,这样才能在干扰对被控变量产生很大的影响之前通过第二个反馈回路迅速克服干扰的影响。

一个控制器的输出用来改变另一个控制器的设定值,这样连接起来的两个控制器称作“串级”控制。如图2-2所示。

图2-2 单回路控制系统的框图

主变量1y :保持其平稳是串级控制的主要目标。

副变量2y :被控制过程中引入的中间变量。

副对象)(2s G p :反应了副变量与操纵变量之间的通道特性。

主对象)(1s G p :主变量与副变量之间的通道特性。

主控制器)(1s G c :接受的是主变量的偏差,其输出用来改变副控制器的设定值。

副控制器)(2s G c :接受的是副变量的偏差,其输出去操纵阀门。

副回路:处于串级控制系统内部的,由副变量测量变送器,副控制器,控制

阀,副对象组成的回路。

主回路:若将副回路看成一个以主控制器输出2r为输入,以副变量2

y为输出的等效环节,则串级系统转化为一个单回路,称这个单回路为主回路。必须注意的是主回路并不是指将副变量测量变送环节前(后)断开后形成的单回路。

两个控制器都具有各自的测量输入,但只有主控制器具有自己独立的设定值,只有副控制器的输出信号送给执行器,这样组成的系统称为串级控制系统。

串级控制系统从总体上看,仍然是一个定值控制系统。因此,主变量在干扰作用下的过渡过程和单回路定值控制系统的过渡过程具有相同的品质指标。但由于串级控制系统从对象中引出了一个中间变量构成了回路,因此和单回路控制系统相比它具有自己的特点。

(1) 副回路具有快速调节作用,能有效克服发生与副回路的干扰影响

(2) 串级系统对副对象和控制阀特性的变化具有较好的鲁棒性

副回路具有较高的增益时,副回路前向通道(这里主要是指控制阀和副对象)特性的变化不大会影响副回路等效环节的特性。这也就使得串级系统对控制阀和副对象特性的变化具有鲁棒性。这里需要注意以下两点:

○1主回路对副对象及控制阀的特性变化具有鲁棒性,但副回路本身却并没有这种特性。副对象或控制阀特性的变化依然会较敏感地影响副回路的稳定性。

○2主回路对副回路反馈通道特性的变化没有鲁棒性。

氨合成塔 在高压、高温下用来使氮气和氢气发生催化反应以进行氨合成的设备。氨合成塔是合成氨厂的心脏,是一种结构复杂的反应器。 目录 ?1基本资料 ?2技术原理 ?内部换热 ?间断换热式 氨合成塔- 基本资料 在高压、高温下用来使氮气和氢气发生催化反应以进行氨合成的设备。氨合成塔是合成氨厂的心脏,是一种结构复杂的反应器。 现在工业上氨合成是在压力15.2~30.4MPa、温度400~520℃下进行的,为防止高压、高温下氢气对钢材的腐蚀,氨合成塔由耐高压的封头、外筒和装在筒体内耐高温的内件组成。内件外有保温层,操作时进塔的冷气体流过内、外筒间的环隙,从而避免外筒温度过高。这样,外筒只承受高压,可用低合金高强度钢制作。内件虽然是在高温下操作,但是只承受氨合成塔进出口的压力差,可用耐热镍铬合金钢制作。内件包括催化剂筐和换热器两个主要部分,筐内装铁催化剂,氨合成反应在此进行。从催化剂筐出来的热气体温度通常在460℃

以上,进氨合成塔的冷气体温度根据流程的不同,有的为20~30℃,有的可达140℃以上。为了使进氨合成塔的气体能加热到反应温度,同时又能冷却反应后气体,在塔内还设有换热器。换热器有列管式、螺旋板式和波纹板式,其中以列管式采用最多。氨合成催化剂在开车之前必须还原(见氨合成),还原需要提供一定的热量,为此中小型氨合成塔内部装有电加热器,大型氨合成塔则采用塔外设置开工加热炉的办法来解决。在给定的铁催化剂和压力下,氨合成温度不同,反应速度也不同。对于一定的氨含量,氨合成反应速度最大时的温度称为最佳温度,此最佳温度随着氨含量增大而降低。由于氨合成为放热反应,催化剂床层的温度将随着反应进行而不断升高。为使氨合成反应能在接近最佳温度下进行,需要采取措施移走多余的热量。工业上按传热方式区分催化剂筐的类型。[1] 氨合成塔- 技术原理 内部换热 式又称连续换热式。特点是在催化剂床层中设置 冷却管,通过冷却管进行床层内冷热气流的间接 换热,以达到调节床层温度的目的。冷却管形式 有单管、双套管和三套管之分,根据催化剂床层 和冷却管内气体流动方向的异同,又有逆流式和 并流式冷却管之分。以并流双套管式氨合成塔为 例(图1),气体从塔顶部进入,在环隙中沿塔壁

化工原理课程设计 课程名称: _ 化工原理 设计题目: __水吸收空气中氨填料塔的工艺设计____ 院系: ___化学与生物工程学院__________ 学生姓名: _____王永奇__________ 学号: ____200907117________ 专业班级: __化学工程与工艺093_ 指导教师: ______张玉洁_________

化工原理课程设计任务书 一、设计题目:水吸收空气中的氨填料塔的工艺设计 二、设计条件 1.生产能力:每小时处理混合气体4500Nm/h; 2.设备型式:填料塔 3.操作压力:101.3KPa 4.操作温度:298K 5.进塔混合气中含氨8%(体积比) 6.氨的回收率为99% 7.每年按330天计,每天24小时连续生产 8.建厂地址:兰州地区 9.要求每米填料的压降都不大于103Pa 三、设计步骤及要求 1. 确定设计方案 (1)流程的选择 (2)初选填料类型 (3)吸收剂的选择 2.查阅物料的物性数据 (1)溶液的密度、粘度、表面张力、氨在水中的扩散系数 (2)气相密度、粘度、表面张力、氨在空气中的扩散系数 (3)氨在水中溶解的相平衡数据 3.物料衡算 (1)确定塔顶、塔底的气液流量和组成 (2)确定泛点气速和塔径 (3)校核D/d>8~10 (4)液体喷淋密度校核:实际的喷淋密度要大于最小的喷淋密度。 4.填料层高度计算 5.填料层压降校核

如果不符合上述要求重新进行以上计算 6.填料塔附件的选择 (1)液体分布装置 (2)液体在分布装置 (3)填料支撑装置 (4)气体的入塔分布 7.计算结果列表(见下表) 四、设计成果 1. 设计说明书(A4) (1)内容包括封面、任务书、目录、正文、参考文献、附录 (2)格式必须严格按照兰州交通大学毕业设计的格式打印。 2.精馏塔工艺条件图(2号图纸)(手绘) 五、时间安排 (1)第十九周---第二十二周 (2)第二十二周的星期五(7月20日)下午两点本人亲自到指定地点交设计成果,最迟不得晚于星期五的十八点钟。 六、设计考核 (1)设计是否独立完成; (2)设计说明书的编写是否规范 (3)工艺计算与图纸正确与否以及是否符合规范 (4)答辩 七、参考资料 1.《化工原理课程设计》贾绍义柴成敬天津科学技术出版社 2.《现代填料塔技术》王树盈中国石化出版社 3.化工原理夏清天津科学技术出版社

布朗氨合成流程及合成氨培训教材由于布朗工艺{4}的特殊流程,合成气最终要经过深冷精制以除去其中所含多余的氮气,因而气体质量与其他冷法精制流程的氮洗大体相当,即不含微量水分及二氧化碳。这种高质量的合成补充气,系所有深冷净化法的一大优点。它对氨合成系统十分有利,可有效地提高合成系统的能力,降低消耗。 图(4-19-9)为布朗三台合成塔,三台废热锅炉的氨合成工艺流程。补充气经过压缩冷却后 在循环段中与循环气相混合,然后经过预热去合成塔(1),(2),(3)。每台合成塔出口都设有废热锅炉,副产12.5MPa

高压蒸汽。合成塔的出口气,经过废热锅炉和预热器回收热量后,再经水冷器,冷交换器,二级氨冷器,降温至4.4℃并分离掉冷凝液氨,然后进冷交换器回收冷量,并升温至32℃,进入透平压缩机循环段与补充合成气混合去氨合成塔,从而构成氨合成的循环回路。 此氨合成流程的合成压力为15MPa。第三氨合成塔出口气中含氨可达21%,入塔气中含氨4%左右。 四、卡萨里法合成氨流程 卡萨立高压法也是高压法的一种,意大利人卡萨里所创。氢氮混合气被压缩到50~90MPa后进入循环系统,催化剂在500℃操作,采用的空间速度为12000,出塔气中氨含量15%,虽然用循环法生产,但不用循环压缩机而用气体喷射泵,只需将补充进入系统的3:1的氢氮混合气压力提高一点,就可作为动力源而带动整个系统的气体进行循环。此法最大的特点在与催化剂床层的温度控制,在高温高压下催化剂活性很易衰老,为此卡萨里对循环系统氨的分离使用冷凝的方法,出合成塔的气体被冷却到一定的温度,其中反应生成的氨就被冷凝分离掉。由于这种冷凝的做法,使得气体中残留一定量的氨分压,参见图(1-2-5)3.气体在60MPa下冷凝之后还有大约2%到3%的氨保留在气相中,这就使得循环到合成塔催化剂层进口处时可以减慢氨的生成反应,因此也就避免了产生过热现象。而哈伯法是用水洗分氨。合成塔进口处氨含量接近于0。而克劳德法则更是用新鲜氢氮气一次通过,故这两种工艺对催化剂的反应确实是要剧烈的多。据报道,同样的催化剂在卡萨里法可用6到12个月。每千克的催化剂产率为0.5到0.6的氨。

合成塔的设计

合成塔的设计 一、概述 合成氨是世界上较为重要的基础化学品之一,氨既是主要最终产品,也是重要的中间体。氨的用途,无论是直接应用还是作为中间体,主要均在化肥领域。在无机和有机化学品制造中,氨也有许多其他较次要的用途,例如制造**和丙烯晴。 氨是最为重要的基础化工产品之一,其产量居各种化工产品的首位;同时也是能源消耗的大户,世界上大约有10 %的能源用于生产合成氨。氨主要用于农业,合成氨是氮肥工业的基础,氨本身是重要的氮素肥料,其他氮素肥料也大多是先合成氨、再加工成尿素或各种铵盐肥料,这部分约占70 %的比例,称之为“化肥氨”;同时氨也是重要的无机化学和有机化学工业基础原料,用于生产铵、胺、染料、炸药、制药、合成纤维、合成树脂的原料,这部分约占30 %的比例,称之为“工业氨”。未来合成氨技术进展的主要趋势是“大型化、低能耗、结构调整、清洁生产、长周期运行”。 从20 世纪20 年代世界第一套合成氨装置投产,到20 世纪60 年代中期,合成氨工业在欧洲、美国、日本等国家和地区已发展到了相当高的水平。美国Kellogg 公司首先开发出以天然气为原料、日产1 000 t 的大型合成氨技术,其装置在美国投产后每吨氨能耗达到了4210 GJ 的先进水平。Kellogg 传统合成氨工艺首次在合成氨装置中应用了离心式压缩机,并将装置中工艺系统与动力系统有机结合起来,实现了装置的单系列大型化(无并行装置) 和系统能量自我平衡(即无能量输入) ,是传统型制氨工艺的最显著特征,成为合成氨工艺的“经典之作”。之后英国ICI、德国Uhde 、丹麦Topsoe 、德国Braun 公司等合成氨技术专利商也相继开发出与Kellogg 工艺水平相当、各具特色的工艺技术,其中Topsoe 、ICI 公司在以轻油为原料的制氨技术方面处于世界领先地位。这是合成氨工业历史上第一次技术变革和飞跃。传统型合成氨工艺以Kellogg 工艺为代表,其以两段天然气蒸汽转化为基础,包括如下工艺单元:合成气制备(有机硫转化和ZnO 脱硫+ 两段天然气蒸汽转化) 、合成气净化(高温变换和低温变换+ 湿法脱碳+ 甲烷化) 、氨合成(合成气压缩+ 氨合成+ 冷冻分离) 。 传统型两段天然气蒸汽转化工艺的主要特点是:①采用离心式压缩机,用蒸汽轮机驱动,首次实现了工艺过程与动力系统的有机结合。②副产高压蒸汽, 并将回收的氨合成反应热预热锅炉给水。③用一段转化炉烟道气预热二段空气,提高一段转化压力,将部分转化负荷转移至二段转化。④采用轴向冷激式氨合成塔和三级氨冷,逐级将气体降温至- 23 ℃,冷冻系统的液氨亦分为三级闪蒸。在传统型两段蒸汽转化制氨工艺中,Kellogg 工艺技术应用最为广泛,约有160 套装置,其能耗为3717~41. 8 GJ / t 。经过节能改造后平均能耗已经降至3517 GJ / t 左右。 我国目前有大型合成氨装置共计34 套,生产能力约1 000 万t/ a ;其下游产品除1 套装置生产硝酸磷肥之外,均为尿素。按照原料类型分:以天然气 (油田气) 为原料的17 套,以轻油为原料的6 套,以重油为原料的9 套,以煤为原料的2 套。除上海吴泾化工厂为国产化装置外,其他均系从国外引进,按照专利技术分:以天然气和轻油为原料的有Kellogg传统工艺(10 套) 、Kellogg - TEC 工艺(2 套) 、Topsoe工艺(3 套) ,及20 世纪90 年代引进的节能型AMV工艺(2 套) 、Braun 工艺(4 套) 、KBR 工艺(1 套) ;以渣油为原料的Texaco 工艺(6 套) 和Shell 工艺(3套) ;以煤为原料的Lurgi 工艺(1 套) 和Texaco 工

本科毕业设计 任务书 题目年产20万吨合成氨变换工段及换热器的设计 学院化学与材料工程专业化学工程与工艺班级06化工学号0611401110学生姓名范重泰指导教师乔迁 温州大学教务处制

温州大学本科毕业设计任务书 一、设计的主要任务与目标: 主要任务: 1.阅读资料,了解国内外合成气和CO变换工艺 2.根据实习地—巨化集团合成氨厂的资料,确定CO变换工艺 3.完成设计说明书及相应的图纸 主要目标: 年产20万吨合成氨变换工段工艺以及换热器的设计 1.完成带控制点的工艺流程图 2.完成换热器的设备图 二、设计的主要内容与基本要求: 主要内容: 1.确定合成氨变换工段的工艺路线,生产方法的论证 2.根据规定的年产量准确的进行车间的物料和热量衡算。 3.根据确定的生产工艺条件并结合物料横算对换热器进行衡算。 4.计算换热器设备的体积、主要尺寸和进出口管径及材质规格。在设计中,记录各个过程的详细计算过程。 5.设计图纸的绘制,工段工艺流程图和设备图.

基本要求: 1.完成对生产工艺的设计及工艺流程图 2.完成换热器的设计及相应的设备图 三、计划进度: 1、2010.2.14-2010.2.19 查阅相关资料、确定论文的题目、资料收集并整 理。 2、2010.2.20-2010.2.27 确定设计方案,并做开题报告、任务书。 3、2010.2.28-2010.5.10 进行设计 4、2010.5.11-2010.5.19 进行总结、撰写论文并上交 5、2010.5.20-2010.5.27 导师审阅论文及修改 6、2010.5.28 准备论文答辩

四、主要参考文献: [1] 陈声宗. 化工设计[M] .北京: 化学工业出版社, 2001: 15-81. [2] 胡建生,江会保. 化工制图[M].北京:化学工业出版社 [3] 贺匡国.化工容器及设备简明设计手册[M].北京:化学工艺出版社. [4] 赵军,张有忱,段成红.化工设备机械基础[M].北京:化学工业出版社. [5] 陈英南,刘玉兰. 常用化工单元设备的设计[M].上海:华东理工大学出版社. [6] 董大勤. 化工设备机械基础[M].北京: 化学工业出版社, 2002: 164-202, 247-308. [7] 贾绍义, 柴诚敬. 化工原理课程设计[M].天津: 天津大学出版社, 2002(2007.重印): 101-134. [8] 谢端绶, 苏元复. 化工工艺算图(第一册)[M].北京: 化学工业出版社, 1982(1985.重印): 1-158. [9] 胡建生,江会保. 化工制图[M].北京:化学工业出版社. [10] 陈声宗.化工过程开发与设计[M].北京:化学工业出版社,2005 [11] 茅晓东,李建伟.典型化工设备机械设计知道[M].上海:华东理工大学出版社. [12] 崔小明. 国外聚丙烯生产工艺及催化剂技术进展[J].科技经纬.2005年第一期. [13] 崔小明聚丙烯的供需现状及发展前景[J].化学工业.2008年5月第26卷第5期. [14] 孙涛,张宝森,刘田库. 聚丙烯生产工艺进展[J].辽宁化工.2007年6月第36卷第6期 指导教师(签名): 年月日学院审核意见: 签名: 年月日注:任务书必须由指导教师和学生互相交流后,由指导老师下达并交学院本科毕业设计领导小组审核后发给学生,最后同学生毕业论文等其它材料一起存档。

广东石油化工学院化工原理课程设计 题目: 水吸收氨填料塔的设计 指导教师: 李燕 成绩评阅教师

目录 第一节前言 (4) 1.1 填料塔的主体结构与特点 (4) 1.2 填料塔的设计任务及步骤 (4) 1.3 填料塔设计条件及操作条件 (4) 第二节填料塔主体设计方案的确定 (5) 2.1 装置流程的确定 (5) 2.2 吸收剂的选择 (5) 2.3填料的类型与选择 (5) 2.3.1 填料种类的选择 (5) 2.3.2 填料规格的选择 (5) 2.3.3 填料材质的选择 (6) 2.4 基础物性数据 (6) 2.4.1 液相物性数据 (6) 2.4.2 气相物性数据 (6) 2.4.3 气液相平衡数据 (7) 2.4.4 物料横算 (7) 第三节填料塔工艺尺寸的计算 (8) 3.1 塔径的计算 (8) 3.2 填料层高度的计算及分段 (9) 3.2.1 传质单元数的计算 (9) 3.2.3 填料层的分段 (11) 3.3 填料层压降的计算 (12) 第四节填料塔内件的类型及设计 (12) 4.1 塔内件类型 (12) 4.2 塔内件的设计 (12) 4.2.1 液体分布器设计的基本要求: (12) 4.2.2 液体分布器布液能力的计算 (13) 注: 1填料塔设计结果一览表 (13) 2 填料塔设计数据一览 (13)

3 参考文献 (15) 4 对本设计的评述或有关问题的分析讨论 (15)

第一节 前言 1.1 填料塔的主体结构与特点 结构: 图1-1 填料塔结构图 填料塔不但结构简单,且流体通过填料层的压降较小,易于用耐腐蚀材料制造,所以她特别适用于处理量肖,有腐蚀性的物料及要求压降小的场合。液体自塔顶经液体分布器喷洒于填料顶部,并在填料的表面呈膜状流下,气体从塔底的气体口送入,流过填料的空隙,在填料层中与液体逆流接触进行传质。因气液两相组成沿塔高连续变化,所以填料塔属连续接触式的气液传质设备。 1.2 填料塔的设计任务及步骤 设计任务:用水吸收空气中混有的氨气。 设计步骤:(1)根据设计任务和工艺要求,确定设计方案; (2)针对物系及分离要求,选择适宜填料; (3)确定塔径、填料层高度等工艺尺寸(考虑喷淋密度); (4)计算塔高、及填料层的压降; (5)塔内件设计。 1.3 填料塔设计条件及操作条件 1. 气体混合物成分:空气和氨 2. 空气中氨的含量: 5.0% (体积含量即为摩尔含量) 液体 捕沫器 填料压板 塔壳填料 填料支承板液体再分布器填料压板填料支承板气体 气体 液体

GC型φ1800三轴一径氨合成塔的设计及运行总结 1概述 江苏灵谷化工有限公司总部原有合成氨系统两套,一套为老合成系统(φ1000合成系列),规模为年产8万吨合成氨(于1998年10月份投产),简称老系统;另一套为新合成系统(φ1200合成系列),规模为年产12万吨合成氨(2002年4月投产),简称新系统。两套系统生产能力为20万吨合成氨。老系统(φ1000合成)设备陈旧、管路复杂、系统阻力大,尤其是触媒已严重老化(设计寿命为3年,实际已使用了5年半),严重影响了生产力,也不利于安全与节能。为进一步增加市场竞争能力,为取得经济效益的最大化和发展空间,实现我公司的战略要求,公司于2003年10月份决定在合成工段再扩建一套18万吨合成氨系统(即φ1800合成)。同时将拆除下来的φ1000合成塔、高压管道及附属设备等移至姜堰重组公司,配套了姜堰重组公司扩能技改工程。公司领导和有关技术人员经过各方调研和细致分析、论证后,确定南京国昌公司作为设计、制造“GC型φ1800三轴一径合成塔内件及系统配套设备”单位。合成塔外筒制造,选定由上海化机厂制作;所有高压管件均选定浙江工业大学设计、生产、制造,并交送现场安装;安装单位选定江苏省工业设备安装公司。 φ1800合成系统终于在2004年3月29日一次开车投运成功。投运至今已有5个多月,从运行情况及各项技经数据显示,基本达到了设计的预期效果,为本公司的健康发展奠定了基础。 2合成系统设计: 2.1设计参数及技术特性: 合成系统压力25-28Mpa 入塔气量295600Nm3/h 新鲜气量72000Nm3/h 冷却水温度34℃ 气氨总管压力0.2Mpa 氨产量25TNH3/h 合成塔阻力≤0.8Mpa 系统压差≤2.0Mpa 2.2工艺流程选择: 由透平循环机出口油分来的气体分为两股,一股约占入塔总气量30%的气体通过塔主阀送至塔上部沿合成塔环隙自上而下,约升至86℃出塔后再分为两股,一股作为冷激气直接送至塔顶作为控制径向段触媒层温度。另外还有一股与约占总气量70%的气体合并,进入加热器通过加热至180℃后的气体又分为两股,一股直接从合成塔底部入塔,通过下部换热器管层与两次出塔气换热,温度升至380℃-400℃由合成塔中心管引入触媒层。另一股作为冷激气通过f0、f1、f2调节阀分别控制塔内上面一、二、三层触媒层温度,经反应后的气体通过合成塔下部换热器壳层与两次进塔气(管程)换热后出塔,出合成塔后气体约340℃进入废热锅炉,从废热锅炉出来的气体温度约223℃进入循环换热器热气入口,换热后温度约87℃-95℃的气体进入水冷器,经冷却后的气体温度约37℃进入冷交换器管外。由水冷器、冷交中冷凝的液氨在此分离(约分离掉70%的液氨),分离后的气体再进入氨冷器,气体中氨进一步得到冷凝,然后出来的气液温度约-3℃--5℃进入氨分离器,冷凝后的液氨进一步得到分离,然后出来后的气体进入冷交换热器冷气入口,出冷交

摘要 在工业合成氨的生产过程中,粗原料气经过一氧化碳变换以后,变换气中除氢气外,还有二氧化碳和甲烷等成分,其中二氧化碳含量多达15%-35%。二氧化碳不仅降低氨合成催化剂的活性,又是制造尿素、碳酸氢铵等氮肥的原料,因此要想法除去。 本设计的目的是根据所给技术特性参数,合理设计Ι段二氧化碳吸收塔,用来脱除变换气中的二氧化碳气体。根据《GB150-1998钢制压力容器》、《JBT4710-2005钢制塔式容器》等标准,通过常规设计方法步骤进行设计,包括塔体的筒体和封头壁厚计算和水压试验,接管、接管法兰、人孔法兰和塔内件的选取,裙座的计算和设计,开孔补强计算,风载荷和地震载荷的计算和校核,以及筒体和裙座的应力分析等。强度校核时,大部分情况下将受压元件的应力限制在材料的需用应力以内,用来确保设计的安全性和经济性。 关键词:二氧化碳合成塔;填料塔;合成氨

引言 塔设备又称塔器,塔设备有许多种类型,塔设备是化工、石油化工和炼油生产中最重要的设备之一。用以使气体与液体、气体与固体、液体与液体或液体与固体密切接触,并促进其相互作用,以完成化学工业中热量传递和质量传递过程。 二氧化碳吸收塔,是利用碳酸钾溶液来脱去变换气中的二氧化碳气体,要保证较高的脱碳效率和设备的安全性能,必须对吸收塔系统进行合理的设计,包括吸收塔的尺寸设计,吸收塔材料的选择以及塔部件的选取。吸收塔的主要部件有外壳、填料、填料支承、液体分布器、中间支承和再分布器、气体、液体进出口接管等。 填料塔是以塔内的填料作为气液两相间接触构件的传质设备。填料塔的塔身是一直立式圆筒,底部装有填料支承板,填料以乱堆或整砌的方式放置在支承板上。填料的上方安装填料压板,以防被上升气流吹动。液体从塔顶经液体分布器喷淋到填料上,并沿填料表面流下。气体从塔底送入,经气体分布装置后,与液体呈逆流连续通过填料层的空隙,在填料表面上,气液两相密切接触进行传质。填料塔属于连续接触式气液传质设备,两相组成沿塔高连续变化,在正常操作状态下,气相为连续相,液相为分散相。 当液体沿填料层向下流动时,有逐渐向塔壁集中的趋势,使得塔壁附近的液流量逐渐增大,这种现象称为壁流。壁流效应造成气液两相在填料层中分布不均,从而使传质效率下降。因此,当填料层较高时,需要进行分段,中间设置再分布装置。液体再分布装置包括液体收集器和液体再分布器两部分,上层填料流下的液体经液体收集器收集后,送到液体再分布器,经重新分布后喷淋到下层填料上。 填料塔具有生产能力大,分离效率高,压降小,持液量小,操作弹性大等优点。填料塔也有一些不足之处,如填料造价高;当液体负荷较小时不能有效地润湿填料表面,使传质效率降低;不能直接用于有悬浮物或容易聚合的物料;对侧线进料和出料等复杂精馏不太适合等。塔内件是填料塔的组成部分,它与填料及塔体共同构成一个完整的填料塔。塔内件的作用是使气液在塔内更好地接触,以便发挥填料塔的最大效率和最大生产能力,因此塔内件设计的好坏直接影响填料性能的发挥和整个填料塔的性能。另外,填料塔的“放大效应”除填料本身因素外,塔内件对它的影响也很大。填料塔的内件主要有:填料支撑装置、填料压紧

《化工原理》课程设计水吸收氨气过程填料塔的设计 学院 专业制药工程 班级 姓名 学号 指导教师 2013 年 1 月 15 日

目录 设计任务书 (4) 第一节前言 (3) 1.1 填料塔的有关介绍 (4) 1.2 塔内填料的有关介绍............................. 错误!未定义书签。第二节填料塔主体设计方案的确定 .. (5) 2.1 装置流程的确定 (5) 2.2 吸收剂的选择 (5) 2.3 填料的类型与选择 (7) 2.4 液相物性数据 (6) 2.5 气相物性数据 (8) 2.6 气液相平衡数据 (7) 2.7 物料横算 (7) 第三节填料塔工艺尺寸的计算 (8) 3.1 塔径的计算 (8) 3.2 填料层高度的计算及分段 (9) 3.2.1 传质单元数的计算 (10) 3.2.2 传质单元高度的计算 (10) 3.2.3 填料层的分段 (11) 第四节填料层压降的计算 (12) 第五节填料塔内件的类型及设计 (13) 第六节填料塔液体分布器的简要设计 (13) 参考文献 (15) 对本设计的评述及心得 (15) 附表: 附表1填料塔设计结果一览表 (15) 附表2 填料塔设计数据一览 (15) 附件一:塔设备流程图 (17)

设计任务书 (一)、设计题目:水吸收氨气过程填料吸收塔的设计 试设计一座填料吸收塔,用于脱除混于空气中的氨气。混合气体的处理量为7500 m3/h,其中含氨气为5%(体积分数),要求塔顶排放气体中含氨低于0.02%(体积分数)。采用清水进行吸收,吸收剂的用量为最小用量的1.5倍。 (二)、操作条件 (1)操作压力常压 (2)操作温度 20℃. (三)填料类型 选用聚丙烯阶梯环填料,填料规格自选。 (四)工作日 每年300天,每天24小时连续进行。 (五)厂址 厂址为衡阳地区 (六)设计内容 1.吸收塔的物料衡算; 2.吸收塔的工艺尺寸计算; 3.填料层压降的计算; 4.液体分布器简要设计 5.吸收塔接管尺寸计算; 6.绘制吸收塔设计条件图; 7.对设计过程的评述和有关问题的讨论。 (七)操作条件 20℃氨气在水中的溶解度系数为H=0.725kmol/(m3?kPa)。

整体锻焊式氨合成塔主要设备材料的选择及论证 1.1 氨合成塔材料的选择原则 在氨合成塔设计过程中,选择材料是重要的一环。材料选择的正确与否,将直接影响到设备的成本、订货、材料消耗量以及设备能否长期安全运行等。 通常选材时应当考虑以下几个方面: 1.材料的资源符合国情、价格便宜、容易获得; 2.使用安全,具有良好的综合机械性能。即强度高、塑性和抗断性好,以及有较低的冷脆倾向、缺口和时效敏感性; 3.制造和加工性能良好; 4.具有良好的抗氢、氮腐蚀的能力。 由于氨合成塔的制造方法不同,各个组成部分工作条件不同,因而对材料的要求也不相同,例如对层板包扎式的内筒主要要求是:组织严密、质量好、强度高、延伸率大、冲击韧性好、可焊性好以及耐腐蚀等,而对层板则首先要求机

械性能高及焊接性能良好。 一般对筒体和内件以及废热锅炉用材还有如下具体要求: 1.宜用电炉、平炉或氧气顶吹转炉冶炼的镇静钢; 2.有良好的可焊性; 3.除了要求在使用温度下有较高强度外,还应有良好的塑性(内筒的材料通常要比层板或钢带有更好的塑性),一 般要求内筒 s 16% δ≥、层板及钢带s14% δ≥,单层筒体s15% δ≥;同时还须有良好的冲击韧性和较低的缺口敏感性; 4.和介质直接接触的材料(如内筒和单层容器等),还必须具有抗氢、氮、氨腐蚀的性能; 5.热稳定性好。 1.2 外筒材料的选择与论证 1.2.1 筒体材料的选择与论证 整体锻焊式筒体常用材料有Q235-B,16Mn,Cr-Mo-V 钢,SAE3230,SAE6130,AOS1135E等。

本设计氨合成塔外筒的材料选择16Mn锻造用钢。由查机械设计手册(第一卷)第3篇可知16Mn的许用应力及机械性能如表4-1和表4-2。 表4-1 16Mn的许用应力 表4-2 16Mn的力学性能

年产10万吨合成氨合成工段设计毕业设计 年产10万吨合成氨合成工段设计 1引言 氮是植物营养的重要成分之一,大多数的植物不能直接吸收存在于空气中的游离氮,只有当氮与其他元素化合以后,才能被植物吸收利用。将空气中的游离氮转变为化合态氮的过程称为“固定氮”。 20世纪初,经过人们的不懈探索,终于成功的开发了三种固定氮的方法:电弧法、氰氨法、和合成氨法。其中合成氨法的能耗最低。1913年工业上实现了氨合成以后,合成氨法发展迅速,30年代以后,合成氨法已成为人工固氮的主要方法。 1.1氨的性质 氨化学式为NH3常温下为无色有刺激性辛辣味的恶臭气体,会灼伤皮肤、眼睛,刺激呼吸道器官粘膜,空气中氨的质量分数占0.5% ~ 1.0%就会使人在几分钟内窒息。氨的主要物理性质见表0-1。氨在常温加压易液化,称为液氨。氨易溶于水,与水反应形成水合氨(NH3 + H2O=NH3·H2O)简称氨水,呈弱碱性,氨水极不稳定,受热分解为氨气和水,氨含量为1%的水溶液PH为11.7。浓氨水氨含量为28% ~ 29%。氨的化学性质比较活泼,能与酸反应生成盐,如与盐酸反应生成氯化铵;与磷酸反应生成磷酸铵;与硝酸反应生成硝酸铵;与二氧化碳反应生成甲基甲酸铵,脱水后生成尿素等等。 表1-1氨的主要物理性质[1]

年产10万吨合成氨合成工段设计 1.2氨的用途 氨主要用于制造化学肥料,如农业上使用的所有氮肥、含氮混合肥和复合肥等;也作为生产其他化工产品的原料,如基本化学工业中的硝酸、纯碱、含氮无机盐,有机化学工业的含氮中间体,制药工业中磺胺类药物、维生素,化纤和塑料工业中的己酰胺、己二胺、甲苯二异氰酸酯、人造丝、丙烯腈、酚醛树脂等都需要直接或间接地以氨为原料。另外在国防工业尖端技术中,作为制造三硝基甲苯、三硝基苯酚、硝化甘油、硝化纤维等多种炸药的原料。氨还可以做冷冻,冷藏系统的制冷剂。 1.3合成氨的发展历史 1.3.1氨气的发现 十七世纪30年代末英国的牧师、化学家S.哈尔斯(HaLes,1677~1761),用氯化铵与石灰的混合物在以水封闭的曲颈瓶中加热,只见水被吸入瓶中而不见气体放出,1774年化学家普利斯德里重做该实验,用汞代替水来密封,制得了碱空气(氨),并且他还研究发现了氨的性质,发现氨极易溶于水、可以燃烧,还发现该气体通以电火花时其容积增加,而且分解为两种气体:H2和N2,其后H.戴维(Davy,1778~1829)等化学家继续研究,进一步证明了2体积的氨通过电火花放电后,分解为1体积的氮气和3体积的氢气[2]。 1.3.2合成氨的发现及其发展 19世纪以前农业上所需的氮肥来源主要来自于有机物的副产物和动植物的废物,如粪便、腐烂动植物等等,随着农业和军工生产的发展的需要,迫切的需要建立规模巨大的探索性的研究,化学家们设想,能不能把空气中大量的氮气固定下来,从而开始设计以氮和氢为原料的合成氨流程。19世纪,大量的化学家开始试图合成氨,他们试图利用高温、高压、电弧、催化剂等手段试验直接合成氨,均未成功。19世纪末,随着化学热力学、动力学和催化剂等领域取得一定进展后,对合成氨反应的研究有了新的进展。1901年法国物理化学家吕·查得利开创性地提出氨合成的条件是高温、高压,催化剂存在。1912

东南大学成贤学院 课程设计报告 题目填料吸收塔的设计 课程名称化工原理课程设计 专业制药工程 班级 学生姓名 学号 设计地点东南大学成贤学院 指导教师 设计起止时间:2012 年8月28日至2012 年9 月14 日

目录 课程任务设计书 (3) 第一节吸收塔简介 (4) 1.1 吸收技术概况 (4) 1.2 吸收设备--填料塔概况 (4) 1.3 典型的吸收过程 (5) 第二节填料塔主体设计方案的确定 (6) 2.1 装置流程的确定 (6) 2.2 吸收剂的选择 (6) 2.3 填料的类型与选择 (7) 2.3.1填料种类的选择 (7) 2.3.2 填料规格的选择 (8) 2.3.3 填料材质的选择 (8) 第三节填料塔工艺尺寸的计算 (10) 3.1 基础物性数据 (10) 3.1.1 液相物性数据 (10) 3.1.2 气相物性数据 (10) 3.1.3 气液相平衡数据 (10) 3.2 物料衡算及校核 (11) 3.2.1水吸收氨气平衡关系 (11) 3.2.2绘制X-Y图 (11) 3.2.3物料衡算 (16) 3.3 塔径的计算及校核 (18) 3.3.1塔径的计算 (18) 3.3.2塔径的校核 (20) 3.4 填料层高度的计算及分段 (20) 3.4.1填料层高度的计算 (20) 3.4.2 填料层的分段 (23) 3.5 填料层压降的计算 (23) 第四节其他辅助设备的计算与选择 (24) 4.1 吸收塔的主要接管尺寸计算 (24) 4.2 气体进出口的压降计算 (24)

4.3 离心泵的选择与计算 (24) 附件一: 1.计算结果汇总 (26) 2.主要符号及说明 (27) 3.参考文献 (28) 4. 个人小结 (28) 附件二: 1.填料塔设备图 (30) 2.塔设备流程图 (31) 3.埃克特通用压降关联图 (32) 4.X-Y关系图(见计算过程)

概述 湖南安淳高新技术有限公司(以下简称安淳公司)从上世纪80年代起,在分析了国际国内氨合成塔内件优缺点的基础上,独创了ⅢJ型氨合成塔内件,取得了国家专利,是国内数种氨合成塔内件中唯一经原化工部鉴定的内件,鉴定结论是,该内件为国内首创,主要技术指标取得突破性进展,达到国际先进水平。安淳公司不断创新、不断进取,随后又推出了ⅢJ99型氨合成内件,包含3个新的国家专利技术。ⅢJ型、ⅢJ99型氨合成内件经由φ800、φ1000到φ1200;后又开发了ⅢJD2000型φ1400、φ1600、φ1800、φ2000氨合成内件。单塔年产氨能力由20 kt(φ600塔)发展到180 kt、200 kt。近几年开发的ⅢJD2000型-φ2200氨合成塔,在技术上又有较大的提升;单塔生产能力日均达850~910 t,受到了用户的青睐。 2 ⅢJD2000型-φ2200氨合成塔的设计思想 为实现单系统生产能力规模化和进一步降低能耗,安淳公司在ⅢJD2000型-φ1800、φ2000氨合成内件的基础上,引入新的理念,设计了ⅢJD2000型-φ2200氨合成内件,具体如下。 (1)充分发挥第一绝热层的作用。进入零米未反应气氨含量低,距离反应平衡很远,反应速度很快,尽量在开始反应的第一层多产氨,使第一层之氨净值达到8%~9%,即第一绝热层温升110~133 ℃。具体措施如下。 ①增加第一绝热层的高度,第一绝热层设计高度2.5~3.1 m。 ②降低零米温度,提高热点温度。进第一绝热层零米点的循环气,氨含量最低(约2.16%),温度低(370~380 ℃),离反应平衡点最远;如零米温度为380 ℃,将第一绝热层反应终点温度设计为490~513 ℃,则第一绝热层的氨含量增加8%~9%(氨净值),即第一绝热层完成氨合成反应的50%。 (2)第一层绝热反应后的热气体,不再采取冷激,而是用塔内换热器间接冷却后再进入第二层,这样更有利于氨合成反应温度接近最适宜温度曲线。 (3)冷管束(段间冷却器)的气体出口设在催化剂床层表面,使进塔气体100%地通过第一层催化剂,有利于降低零米温度,提高氨净值。 (4)分流气占到近50%,使通过中心管和换热器的气体由原来的65%~70%减少至50%,降低塔阻力。 (5)提高出塔温度。设计最高出塔温度为380 ℃,产生3.0~4.0 MPa过热蒸汽,使回收蒸汽的利用价值更高。 (6)大幅度提高出塔氨含量。 3 ⅢJD2000型-φ2200氨合成塔的结构特点

万吨年合成氨合成工段工艺设计毕业设计

四川理工学院毕业设计 9万吨/年合成氨合成工段工艺设计 四川理工学院材料与化学工程学院

摘要 氨是最为重要的基础化工产品之一,其产量居各种化工产品的首位。氨主要用于农业,合成氨是氮肥工业的基础。氨的合成主要有脱硫、转化、净化、合成几个工段。合成氨合成工段的设计,原料采用氮气和氢气,以合成塔为主要设备,在氨冷器、水冷器、气—气交换器、循环机、分离器、冷凝塔等辅助设备的作用下制得液氨,工艺条件为:A201为催化剂,480℃,31Mpa。本设计进行了物料衡算,热量衡算,设备选型计算。 关键词:合成工艺参数衡算设备计算

-Ⅰ- ABSTR Ammonia is one of the most important basic chemical products in the world,Its output of various kinds of chemicals rank first in the world. Ammonia mainly used in agriculture and synthetic ammonia is the basis of nitrogen fertilizer industry. Ammonia synthesis is mainly from the four sections of desulphurization, conversion, decontamination, and synthesis. With using nitrogen and hydrogen as materials and synthesis converter as main equipment, under the action of the auxiliary equipments of ammonia air conditioning, water-cooling device, gas to gas exchanger, circulator, separator, and condenser and so on, in the end, the design of the ammonia synthesis section makes ammoniacalliquor, The process conditions are determined as following:A201 as catalyst, 480℃,31Mpa .The design is be designed to material balance, heat balance and calculation of Devices type. KEY WORDS:synthesis process parameter balance calculation of Devices

水吸收氨课程设计 目录 第一节前言 (5) 1.1 填料塔的主体结构与特点 (5) 1.2 填料塔的设计任务及步骤 (5) 1.3 填料塔设计条件及操作条件 (5) 第二节填料塔主体设计方案的确定 (6) 2.1 装置流程的确定 (6) 2.2 吸收剂的选择 (6) 2.3填料的类型与选择 (6) 2.3.1 填料种类的选择 (6) 2.3.2 填料规格的选择 (6) 2.3.3 填料材质的选择 (7) 2.4 基础物性数据 (7) 2.4.1 液相物性数据 (7) 2.4.2 气相物性数据 (7) 2.4.3 气液相平衡数据 (8) 2.4.4 物料横算 (8) 第三节填料塔工艺尺寸的计算 (9) 3.1 塔径的计算 (9) 3.2 填料层高度的计算及分段 (10) 3.2.1 传质单元数的计算 (10) 3.2.3 填料层的分段 (12) 3.3 填料层压降的计算 (12) 第四节填料塔内件的类型及设计 (13)

4.1 塔内件类型 (13) 4.2 塔内件的设计 (13) 4.2.1 液体分布器设计的基本要求: (13) 4.2.2 液体分布器布液能力的计算 (13) 注:14 1填料塔设计结果一览表 (14) 2 填料塔设计数据一览 (14) 3 参考文献 (16) 4 后记及其他 (16) 附件一:塔设备流程图 (17) 附件二:塔设备设计图 (17)

化工学院关于专业课程设计的有关要求(草案)专业课程设计是学生学完专业基础课及专业课之后,进一步学习工程设计的基础知识,培养学生工程设计能力的重要教学环节,也是学生综合运用相关课程知识,联系生产实际,完成以单元操作为主的一次工程设计的实践。为了加强我院本科学生专业课程设计这一重要实践教学环节的规范化管理,保证专业课程设计工作有序进行及教学质量,特制定专业课程设计的有关要求并请遵照执行。 一、选题要求 选题应以单元操作的典型设备为对象,进行单元操作过程中相关的设备与工艺设计,尽量从科研和生产实际中选题。为了保证专业课程设计的质量和工作量,选题要求1人1题。 二、设计说明书文本要求 (一)、字数要求:2000字以上 (二)、打印要求:用A4纸打印;左边距3厘米、右边距2厘米、上边距3厘米、下边距2.5厘米;行距20磅;页码居中 字体、字号要求(包括装订顺序): 1、封面 由学院统一制定格式 2、设计任务书 3、目录(宋体、4号),其余(宋体、小4号) 4、正文(宋体、小4号字)、一级标题(宋体、3号字、加粗)、二级标题(宋体、4号字、加粗) 正文内容主要包括:概述与设计方案简介;设计条件及主要物性参数表;工艺设计计算(内容较多,应根据设计计算篇幅适当划分为若干小节,使之条理清晰);辅助设备的计算及选型;设计结果汇总表(物料衡算表,设备操作条件及结构尺寸一览表);设计评述(设计的评价及学习体会)。 5、参考文献(宋体、5号字)

年产30万吨合成氨工艺设计毕业论文 目录 摘要........................................................................ I Abstract................................................................... II ...................................................................... IV 1 综述.................................................................. - 1 - 1.1 氨的性质、用途及重要性.......................................... - 1 - 1.1.1 氨的性质................................................... - 1 - 1.1.2 氨的用途及在国民生产中的作用............................... - 1 - 1.2 合成氨生产技术的发展............................................ - 2 - 1.2.1世界合成氨技术的发展....................................... - 2 - 1.2.2中国合成氨工业的发展概况................................... - 4 - 1.3合成氨转变工序的工艺原理......................................... - 6 - 1.3.1 合成氨的典型工艺流程介绍................................... - 6 - 1.3.2 合成氨转化工序的工艺原理................................... - 8 - 1.3.3合成氨变换工序的工艺原理................................... - 8 - 1.4 设计方案的确定.................................................. - 9 - 1.4.1 原料的选择................................................. - 9 - 1.4.2 工艺流程的选择............................................. - 9 - 1.4.3 工艺参数的确定............................................ - 10 - 1.4.4 工厂的选址................................................ - 11 - 2 设计工艺计算......................................................... - 1 3 -