铝合金绿色熔炼技术

铝合金绿色熔炼技术

柯东杰[1] 路贵民[2] Richard J.[3]

[1]福州麦特新高温材料有限公司 [2]东北大学 [3]JASCO Research Ltd. Victoria. BC.Canada

摘要:分析现行铝合金熔炼存在的环保问题,探讨绿色熔炼途径,研究应用新型炉底透气砖技术,探讨绿色熔炼铝合金的机理、生产实践和经济分析,旨于推动铝合金绿色熔炼技术的发展。

关键词:铝合金熔炼环保透气砖

Al & Al-alloy “Green” melt technology

Abstract: In this paper, the authors analyzed actually existed environmental problem in the Al & Al-alloy melting processes, discussed “green” (environmental) melting approaches, and studied application to new technology of aerated bricks for the furnace bottom. Discussion of the mechanisms of Al & Al-alloy “green” melting, Practice and financial analyses are to develop Al & AL-alloy green melting technology.

Key word: Al & Al-alloy melting environment purging brick

近年来中国铝加工业迅猛发展,铝材制品在国民经济应用领域更加广泛,我国现有原铝产量已居世界第一位,然而,随着共有一个地球的环保意识的提高,对铝合金熔炼过程中所存在的污染问题,提出更高的要求,对此引起了铝冶金工作者的重视。因此,探讨发展铝合金绿色熔炼技术具有紧迫性和时代感。

众所周知,铝熔体在高温下,不但要和炉气相接触产生吸气及氧化等问题,而且不可避免地同炉衬材料相接触并发生物理化学反应,使熔体遭受杂质的污染,溶解有气体和非金属夹杂物粒子,这就是造成铸锭气孔,疏松、夹杂等具有遗传性的冶金缺隙的主要根源。所以在金属熔炼过程中,设法防止和排除金属中的气相和非金属夹杂,是铝合金熔炼中净化处理的重要目标。

目前铝合金精炼技术主要以炉内熔剂喷射精炼和炉外泡沫陶瓷过滤为主。铝熔体熔剂净化过程产生含Cl、F等有害的白色烟尘,对大气、人体和设备都存在着严重危害。尤其是熔

剂精炼产生的含Cl.F等有害炉渣,对环境的污染更加严重,雨淋后可造成周围的作物和花、草、树木枯死,污染空气与水资源。据不完全统计,铝合金熔剂全国每年销售量在3万吨/年以上,废弃渣达60万吨/年以上,其对环境的危害不容忽视。尽管熔剂净化处理曾经发展过无毒熔剂,其组成主要由硝酸盐等氧化剂和碳组成,在高温下发产化学反应生成N2、CO2气体起一定的精炼作用,但由于对铝熔体又造成二次污染,无法达到净化指标而停滞,且增加废弃的炉渣量。

因此,探讨铝合金绿色熔炼的技术途径,解决熔炼过程中的环保问题具有十分重要意义。

本文主要介绍无Cl.F污染源的铝熔体透气砖精炼净化技术和工艺装备、实际应用效果、社会经济效益分析,以期推动铝合金绿色熔炼技术的发展。

1、透气砖材质和结构的优化

选用碳化硅与氮化硅烧结体作为基体,添加适当的添加剂,研制透气砖。透气砖平均孔隙直径小于1μm,孔隙率大于35%,以保证透气性良好且铝合金液不能进入透气砖内。

将一定比例的SiC、添加剂、气孔剂混合,球磨,保压成型,充分干燥后在100吨压力氮化炉内焙烧,随炉冷却后转入常规氮化炉二次烧结获得透气芯。由透气芯、集气室、底座砖、集气管、刚玉保护壳组成透气塞。

通过水模似试验研究流体在透气塞内的动力学特性,优化透气塞的结构。首先,设计制造了1000×2000的水模似池进行模似搅拌试验。采用红色细塑料米作为假设熔质颗粒,应用PLC控制各个透气塞的进气压力和流量变化来进行造浪混合,再用520万像素数码连续快速拍摄,进行计算机成像状态分析,寻找最佳的造浪工艺参数。通过模拟图象分析,证实可获得良好的搅拌均匀效果。脉冲产生的小气泡细小而弥散,对铝熔体中及吸附弥散在熔体中的杂质相的捕捉几率更高,能显着提高净化效果。

2、熔铝炉内应用透气砖的生产实践

根据水模拟试验结果,熔铝炉床上透气砖采用“梅花桩”布置,每个透气砖底部均有三个进气孔,分别供给三个不同压力、流量的惰性气体:基气,保证少量连续供气背压,防止脉冲供气间隔瞬间,可能引起的瞬时负压。也防止停炉时灰份堵塞透气眼;净化气,即在基气保持稳定的前提下,脉冲式供给惰性气体,产生微小气泡,实现小气泡浮选净化为目的;合金化气,即大流量,大压力分组供气来实现

造浪搅拌,并分组变换大脉冲造浪位置,完成均匀搅拌的合金化操作模式。为了实现以上目标值,我们采用PLC并由触摸屏摸拟显示监控,在铝合金熔炼过程中,首先执行的是提高熔化率等传质过程的合金化造浪搅拌程序,然后才执行脉冲供气来制造小气泡浮选净化程序。

该净化过程中间隔伴随几次造浪搅拌,来消除可能存在的死角。并在实际使用中采取相应措施,如透气砖与炉床底砖间的填充次采用低膨胀捣注料,严格捣注工艺,以防止砖缝渗铝;生产中确保基气(≥0.1kg/cm2)的长期供给,以防铝液热量完全传导致透气塞底部联接的不锈钢管,引起钢管受热膨胀可能对管接口造成损坏,影响透气砖的正常运行;基气的供给不受控制柜的电器控制,确保停电时背压供气,即连续不断供气;停炉过程中也要确保持基气的供给等等。实践表明,SiC-SiN质透气砖,确保了只透气不渗铝的功能。

3.透气砖应用的经济性分析

从国内外铝熔炉采用的透气砖技术的不完全统计数据如下:

1、铝合金熔炼实现无Cl.F污染物的废气、废渣排放,同时熔炼过程的造渣量比现行方式降低了30%以上。

2、透气砖的造浪搅拌技术,可节约电磁搅拌或永磁搅拌设备的大量投资和日常运行费用,节约能源,降低综合燃料1-5%,提高熔化率18%以上。

3、在铝液与炉气间形成-惰性气体阻挡层,减少铝液的氧化和吸气,金属铝损耗比现行下降50%,铝熔体中[H]含量下降30%以上,即[H]含量0.32-0.25 ml/100gAl,基本上达到炉内熔剂喷射精炼的净化技术水平。

铝合金熔炼的经济技术分析

熔炼技术熔化率炉气炉

渣净化方式燃

料

量纯净度增加投资合金化

程度成份

均匀性其它消耗金

属

损

耗

普通一般含Cl.F

有害一

般喷粉熔剂一般 0.25-0.30 无差差劳动强度最大高

电磁↑20% 含Cl.F

有害↓喷粉熔剂↓ 0.25-0.30 >30万元好好大量电耗,维护费中

永磁↑含Cl.F

有害↓喷粉熔剂↓ 0.25-0.30 >40万元好好电机、风机拖动电耗中

透气砖↑18% 无毒

无害

无Cl.F ↓30% 纯惰性气体↓1-5% 0.25-0.30 <20万元好好 12V低压控制

回路的电耗最低

4.透气砖熔炼净化机理分析

众所周知,金属铝是活泼元素,在熔炼中易造成吸氢和氧化,采用透气砖吹入弥散的惰性气体,在炉气和铝液界面上形成惰性气氛的界面阻挡层,阻止铝液的氧化和吸气,减少铝的烧损。同时惰性气体的吹入增加金属熔体的传质和传热,提高了熔化效率。

应用先进的控制系统,实时控制每组透气砖的供气量、供气压力,制造沸腾大脉冲的造浪技术,促使铝液三维对流传质,进行有规律的、有序的对流、湍流的搅拌过程,气体始终是从底部向上运动,将炉底和熔体中大的夹杂物带出铝液面,减少了炉床和炉角结渣,保持了炉子容积和炉床的相对清洁。

透气砖净化技术是完善和发展了炉内气泡浮选净化技术,实现无Cl.F污染净化。弥散式透气砖微孔吹气可使起净化作用的气泡细小、弥散,比通过喷粉管吹气产生的气泡小。相同体积的惰性气体,气泡愈小,弥散性愈好,气一液接触作用面愈大,净化效果愈好。前人在水模似条件下,应用激光测气泡频率的方法,开展了吹惰性气体精炼动力学的研究。研究结果表明:透气砖的开孔数愈多,气泡频率愈高,并随供气流量的增大,气泡总量增加,除气效果显着。

但增加到临界气流量后,再增加流量,气泡总数不变甚至减少,说明此时发生合泡现象,这正是长期以来炉内纯惰性气体喷吹除气效率不高的主要原因。

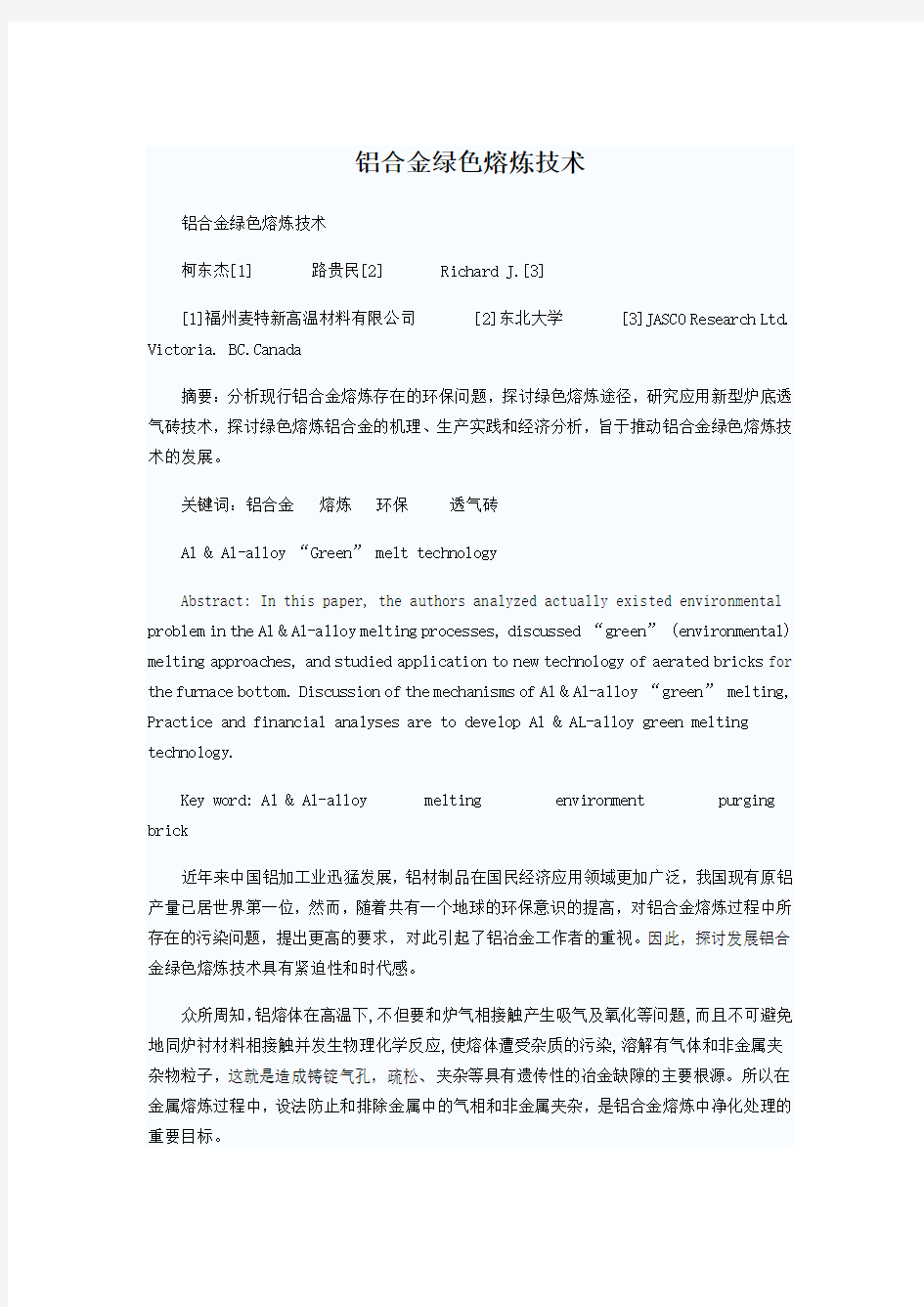

SiC-SiN非润湿透气砖气孔上气泡的生长模式如图1。

(a)(b)第一阶段;(c)过渡阶段;(d)第二阶段;(e)第二阶段结束(气泡开始脱离)

为了减少合泡现象,我们试验了供给一个基本气源,让其在开孔处进入第一阶段(a)或(b)保持基气供给,采取脉冲供气,促使处于过渡阶段的气泡脱离界面进行铝液,减少临近开孔处产生的小气泡造成合泡的趋势。同时也减少上下层小气泡碰撞合泡的倾向,在小脉冲净化过程中,间歇式进行大脉冲搅拌,促进气-液界面的更新,也延长小气泡在铝液中浮游的路程、时间。大大提高小气泡浮选净化深度。再者,由于铝液中的氧化物常常与氢伴随而生,符合杂-气共存理论,因此,炉床透气砖的微小气泡浮选法除氢净化工艺过程中,兼有不同程度的去除非金属夹杂物的作用机制。

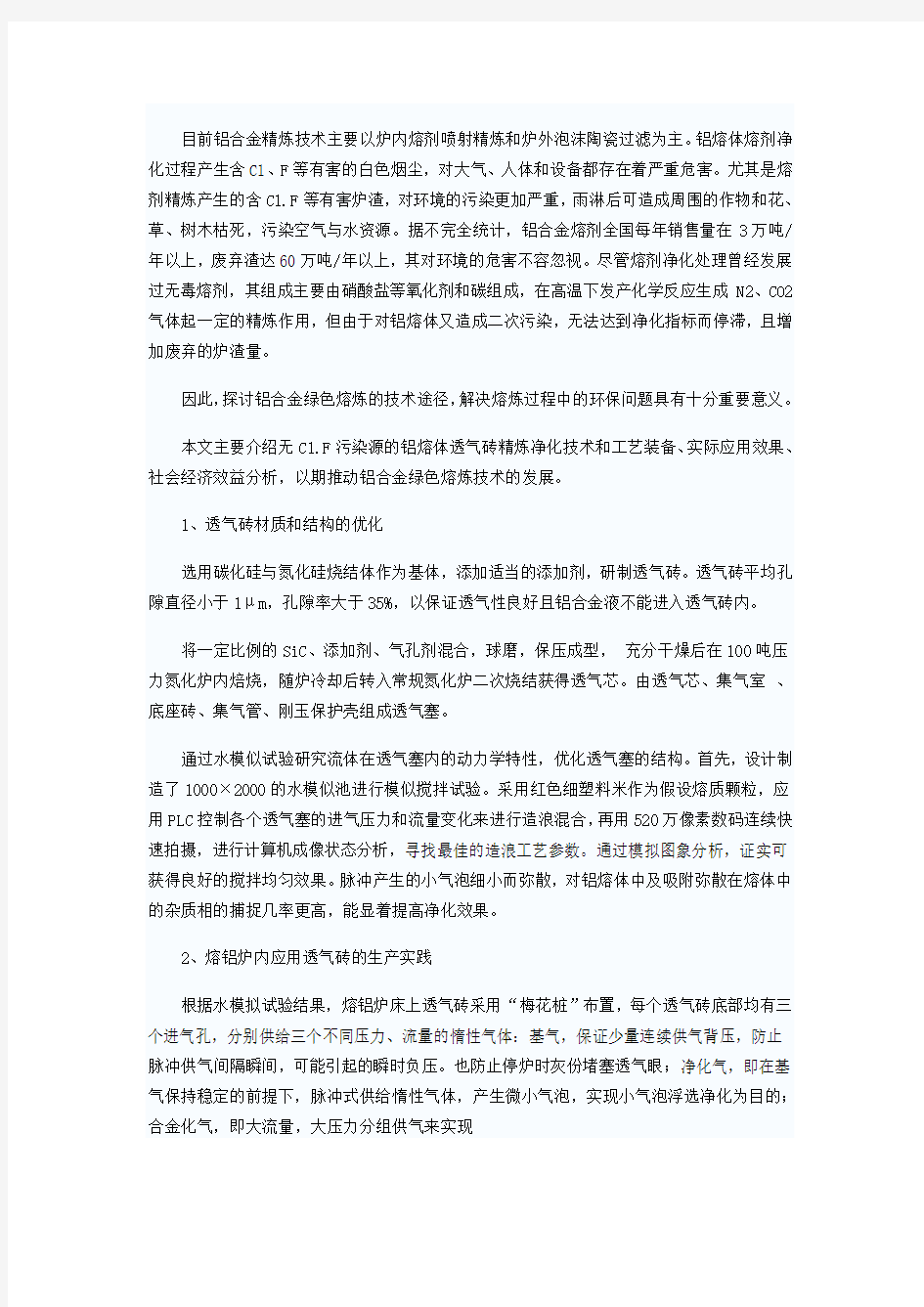

小气泡浮游法除去铝液中Al2O3夹杂物示意图

根据动力学原理,小的俘获体能有效地捕获小质点,虽然透气砖产生的气泡直径远大于微米级的非金属夹杂物质点,但是气体脉冲、搅拌、弥散运动,可使小质点聚集,结成大质点,这些固态夹杂物质点与气泡惯性碰撞,在气泡周围接触被浮获,带出铝液面而除去。

(a)与气惯性碰撞(b)在气泡周围接触

气泡吸附与捕捉夹杂物质点模型

周围俘获系数与气泡大小的关系为:E=(1+2a/r)2 -1,当气泡尺寸为1-10mm时,直径大于20μm的质点,均可被除去。所以透气砖脉冲吹出的气泡直径减小,其俘获系数就增大,去渣效果就更好。以上简述了透气砖铝熔体净化的机制,实现了无Cl、F污染源的铝熔炼过程。

5.结论

作为铝合金绿色熔炼新技术,铝合金熔炼炉床的透气砖技术,具有简便易操作、节能低耗的特点,在精炼净化的同时实现炉内合金化搅拌过程,。

参考文献:

1、路贵民、柯东杰铝合金熔炼理论与工艺[M] 东北大学出版社 1999

2、杨长贺、高钦有色金属净化[M] 大连理工大学出版社 1989

3、王零森特种陶瓷[M] 中南工业大学出版社 1994

4、孙莹谭寿洪江东亮多孔碳化硅材料的制备及其催化性能 [J]无机材料学报2003,18,4

5、贺家其冶金过程物理化学[M] 东北大学出版社 1983

6、柯东杰综述国内铝熔体净化技术[J] 轻合金加工技术 1994(4)

7、柯东杰黄双溪陈群柯艺勤铝熔体用的新型泡沫陶瓷过滤板 [J] 轻合金加工技术2005(6)

8、边透房、王伟民、李辉、马家骥金属熔体结构[M] 上海交通大学出版社 2003

9、李天晓、孙宝德等夹杂聚集—铝合金净化新思路[J] 材料科学与工艺

10、蔡应铎、柯东杰试述Fe在6×××系铝合金中的行为[J] 铝加工 1996(3)

11、Lyckfeldt O,Ferreira J M F.Journal of the European Ceramic

Society,1998,18:131-140

13、Lar Mare chal,Nagy Ei-kaddah,Pierre-yves Menet,Influence of convection

on agglomeration and removal of nonmetallir inclusions in molten aluminum[A]

铝合金绿色熔炼技术

柯东杰[1] 路贵民[2] Richard J.[3]

[1]福州麦特新高温材料有限公司 [2]东北大学 [3]JASCO Research Ltd. Victoria. BC.Canada

摘要:分析现行铝合金熔炼存在的环保问题,探讨绿色熔炼途径,研究应用新型炉底透气砖技术,探讨绿色熔炼铝合金的机理、生产实践和经济分析,旨于推动铝合金绿色熔炼技术的发展。

关键词:铝合金熔炼环保透气砖

Al & Al-alloy “Green” melt technology

Abstract: In this paper, the authors analyzed actually existed environmental problem in the Al & Al-alloy melting processes, discussed “green” (environmental) melting approaches, and studied application to new technology of aerated bricks for the furnace bottom. Discussion of the mechanisms of Al & Al-alloy “green” melting, Practice and financial analyses are to develop Al & AL-alloy green melting technology.

Key word: Al & Al-alloy melting environment purging brick

近年来中国铝加工业迅猛发展,铝材制品在国民经济应用领域更加广泛,我国现有原铝产量已居世界第一位,然而,随着共有一个地球的环保意识的提高,对铝合金熔炼过程中所存在的污染问题,提出更高的要求,对此引起了铝冶金工作者的重视。因此,探讨发展铝合金绿色熔炼技术具有紧迫性和时代感。

众所周知,铝熔体在高温下,不但要和炉气相接触产生吸气及氧化等问题,而且不可避免地同炉衬材料相接触并发生物理化学反应,使熔体遭受杂质的污染,溶解有气体和非金属夹

杂物粒子,这就是造成铸锭气孔,疏松、夹杂等具有遗传性的冶金缺隙的主要根源。所以在金属熔炼过程中,设法防止和排除金属中的气相和非金属夹杂,是铝合金熔炼中净化处理的重要目标。

目前铝合金精炼技术主要以炉内熔剂喷射精炼和炉外泡沫陶瓷过滤为主。铝熔体熔剂净化过程产生含Cl、F等有害的白色烟尘,对大气、人体和设备都存在着严重危害。尤其是熔剂精炼产生的含Cl.F等有害炉渣,对环境的污染更加严重,雨淋后可造成周围的作物和花、草、树木枯死,污染空气与水资源。据不完全统计,铝合金熔剂全国每年销售量在3万吨/年以上,废弃渣达60万吨/年以上,其对环境的危害不容忽视。尽管熔剂净化处理曾经发展过无毒熔剂,其组成主要由硝酸盐等氧化剂和碳组成,在高温下发产化学反应生成N2、CO2气体起一定的精炼作用,但由于对铝熔体又造成二次污染,无法达到净化指标而停滞,且增加废弃的炉渣量。

因此,探讨铝合金绿色熔炼的技术途径,解决熔炼过程中的环保问题具有十分重要意义。

本文主要介绍无Cl.F污染源的铝熔体透气砖精炼净化技术和工艺装备、实际应用效果、社会经济效益分析,以期推动铝合金绿色熔炼技术的发展。

1、透气砖材质和结构的优化

选用碳化硅与氮化硅烧结体作为基体,添加适当的添加剂,研制透气砖。透气砖平均孔隙直径小于1μm,孔隙率大于35%,以保证透气性良好且铝合金液不能进入透气砖内。

将一定比例的SiC、添加剂、气孔剂混合,球磨,保压成型,充分干燥后在100吨压力氮化炉内焙烧,随炉冷却后转入常规氮化炉二次烧结获得透气芯。由透气芯、集气室、底座砖、集气管、刚玉保护壳组成透气塞。

通过水模似试验研究流体在透气塞内的动力学特性,优化透气塞的结构。首先,设计制造了1000×2000的水模似池进行模似搅拌试验。采用红色细塑料米作为假设熔质颗粒,应用PLC控制各个透气塞的进气压力和流量变化来进行造浪混合,再用520万像素数码连续快

速拍摄,进行计算机成像状态分析,寻找最佳的造浪工艺参数。通过模拟图象分析,证实可获得良好的搅拌均匀效果。脉冲产生的小气泡细小而弥散,对铝熔体中及吸附弥散在熔体中的杂质相的捕捉几率更高,能显着提高净化效果。

2、熔铝炉内应用透气砖的生产实践

根据水模拟试验结果,熔铝炉床上透气砖采用“梅花桩”布置,每个透气砖底部均有三个进气孔,分别供给三个不同压力、流量的惰性气体:基气,保证少量连续供气背压,防止脉冲供气间隔瞬间,可能引起的瞬时负压。也防止停炉时灰份堵塞透气眼;净化气,即在基气保持稳定的前提下,脉冲式供给惰性气体,产生微小气泡,实现小气泡浮选净化为目的;合金化气,即大流量,大压力分组供气来实现

造浪搅拌,并分组变换大脉冲造浪位置,完成均匀搅拌的合金化操作模式。为了实现以上目标值,我们采用PLC并由触摸屏摸拟显示监控,在铝合金熔炼过程中,首先执行的是提高熔化率等传质过程的合金化造浪搅拌程序,然后才执行脉冲供气来制造小气泡浮选净化程序。该净化过程中间隔伴随几次造浪搅拌,来消除可能存在的死角。并在实际使用中采取相应措施,如透气砖与炉床底砖间的填充次采用低膨胀捣注料,严格捣注工艺,以防止砖缝渗铝;生产中确保基气(≥0.1kg/cm2)的长期供给,以防铝液热量完全传导致透气塞底部联接的不锈钢管,引起钢管受热膨胀可能对管接口造成损坏,影响透气砖的正常运行;基气的供给不受控制柜的电器控制,确保停电时背压供气,即连续不断供气;停炉过程中也要确保持基气的供给等等。实践表明,SiC-SiN质透气砖,确保了只透气不渗铝的功能。

3.透气砖应用的经济性分析

从国内外铝熔炉采用的透气砖技术的不完全统计数据如下:

1、铝合金熔炼实现无Cl.F污染物的废气、废渣排放,同时熔炼过程的造渣量比现行方式降低了30%以上。

2、透气砖的造浪搅拌技术,可节约电磁搅拌或永磁搅拌设备的大量投资和日常运行费用,节约能源,降低综合燃料1-5%,提高熔化率18%以上。

3、在铝液与炉气间形成-惰性气体阻挡层,减少铝液的氧化和吸气,金属铝损耗比现行下降50%,铝熔体中[H]含量下降30%以上,即[H]含量0.32-0.25 ml/100gAl,基本上达到炉内熔剂喷射精炼的净化技术水平。

铝合金熔炼的经济技术分析

熔炼技术熔化率炉气炉

渣净化方式燃

料

量纯净度增加投资合金化

程度成份

均匀性其它消耗金

属

损

耗

普通一般含Cl.F

有害一

般喷粉熔剂一般 0.25-0.30 无差差劳动强度最大高

电磁↑20% 含Cl.F

有害↓喷粉熔剂↓ 0.25-0.30 >30万元好好大量电耗,维护费中

永磁↑含Cl.F

有害↓喷粉熔剂↓ 0.25-0.30 >40万元好好电机、风机拖动电耗中

透气砖↑18% 无毒

无害

无Cl.F ↓30% 纯惰性气体↓1-5% 0.25-0.30 <20万元好好 12V低压控制

回路的电耗最低

4.透气砖熔炼净化机理分析

众所周知,金属铝是活泼元素,在熔炼中易造成吸氢和氧化,采用透气砖吹入弥散的惰性气体,在炉气和铝液界面上形成惰性气氛的界面阻挡层,阻止铝液的氧化和吸气,减少铝的烧损。同时惰性气体的吹入增加金属熔体的传质和传热,提高了熔化效率。

应用先进的控制系统,实时控制每组透气砖的供气量、供气压力,制造沸腾大脉冲的造浪技术,促使铝液三维对流传质,进行有规律的、有序的对流、湍流的搅拌过程,气体始终是从底部向上运动,将炉底和熔体中大的夹杂物带出铝液面,减少了炉床和炉角结渣,保持了炉子容积和炉床的相对清洁。

透气砖净化技术是完善和发展了炉内气泡浮选净化技术,实现无Cl.F污染净化。弥散式透气砖微孔吹气可使起净化作用的气泡细小、弥散,比通过喷粉管吹气产生的气泡小。相同体积的惰性气体,气泡愈小,弥散性愈好,气一液接触作用面愈大,净化效果愈好。前人在水模似条件下,应用激光测气泡频率的方法,开展了吹惰性气体精炼动力学的研究。研究结果表明:透气砖的开孔数愈多,气泡频率愈高,并随供气流量的增大,气泡总量增加,除气效果显着。

但增加到临界气流量后,再增加流量,气泡总数不变甚至减少,说明此时发生合泡现象,这正是长期以来炉内纯惰性气体喷吹除气效率不高的主要原因。

SiC-SiN非润湿透气砖气孔上气泡的生长模式如图1。

(a)(b)第一阶段;(c)过渡阶段;(d)第二阶段;(e)第二阶段结束(气泡开始脱离)

为了减少合泡现象,我们试验了供给一个基本气源,让其在开孔处进入第一阶段(a)或(b)保持基气供给,采取脉冲供气,促使处于过渡阶段的气泡脱离界面进行铝液,减少临近开孔处产生的小气泡造成合泡的趋势。同时也减少上下层小气泡碰撞合泡的倾向,在小脉冲净化过程中,间歇式进行大脉冲搅拌,促进气-液界面的更新,也延长小气泡在铝液中浮游的路程、时间。大大提高小气泡浮选净化深度。再者,由于铝液中的氧化物常常与氢伴随而生,符合杂-气共存理论,因此,炉床透气砖的微小气泡浮选法除氢净化工艺过程中,兼有不同程度的去除非金属夹杂物的作用机制。

小气泡浮游法除去铝液中Al2O3夹杂物示意图

根据动力学原理,小的俘获体能有效地捕获小质点,虽然透气砖产生的气泡直径远大于微米级的非金属夹杂物质点,但是气体脉冲、搅拌、弥散运动,可使小质点聚集,结成大质点,这些固态夹杂物质点与气泡惯性碰撞,在气泡周围接触被浮获,带出铝液面而除去。

(a)与气惯性碰撞(b)在气泡周围接触

气泡吸附与捕捉夹杂物质点模型

周围俘获系数与气泡大小的关系为:E=(1+2a/r)2 -1,当气泡尺寸为1-10mm时,直径大于20μm的质点,均可被除去。所以透气砖脉冲吹出的气泡直径减小,其俘获系数就增

大,去渣效果就更好。以上简述了透气砖铝熔体净化的机制,实现了无Cl、F污染源的铝熔炼过程。

5.结论

作为铝合金绿色熔炼新技术,铝合金熔炼炉床的透气砖技术,具有简便易操作、节能低耗的特点,在精炼净化的同时实现炉内合金化搅拌过程,。

参考文献:

1、路贵民、柯东杰铝合金熔炼理论与工艺[M] 东北大学出版社 1999

2、杨长贺、高钦有色金属净化[M] 大连理工大学出版社 1989

3、王零森特种陶瓷[M] 中南工业大学出版社 1994

4、孙莹谭寿洪江东亮多孔碳化硅材料的制备及其催化性能 [J]无机材料学报2003,18,4

5、贺家其冶金过程物理化学[M] 东北大学出版社 1983

6、柯东杰综述国内铝熔体净化技术[J] 轻合金加工技术 1994(4)

7、柯东杰黄双溪陈群柯艺勤铝熔体用的新型泡沫陶瓷过滤板 [J] 轻合金加工技术2005(6)

8、边透房、王伟民、李辉、马家骥金属熔体结构[M] 上海交通大学出版社 2003

9、李天晓、孙宝德等夹杂聚集—铝合金净化新思路[J] 材料科学与工艺

10、蔡应铎、柯东杰试述Fe在6×××系铝合金中的行为[J] 铝加工 1996(3)

11、Lyckfeldt O,Ferreira J M F.Journal of the European Ceramic

Society,1998,18:131-140

13、Lar Mare chal,Nagy Ei-kaddah,Pierre-yves Menet,Influence of convection

on agglomeration and removal of nonmetallir inclusions in molten aluminum[A]

Das Suboclh K,Light Metals 1993

铝合金的熔炼与浇铸 6.5.1铝合金的性能及应用 铝合金是比较年轻的材料,历史不过百年,铝合金以比重小,强度高著称,可以说没有铝合金就不可能有现代化的航空事业和宇航事业,在飞机、导弹、人造卫星中铝合金所占比重高达90%,是铸造生产中仅次于铸铁的第二大合金,其地壳含量达7.5%,在工业上有着重要地位。 铝合金有良好的表面光泽,在大气及淡水中具有良好的耐腐蚀性,故在民用器皿制造中,具有广泛的用途。纯铝在硝酸及醋酸等氧化性酸类介质中具有良好的耐蚀性,因而铝铸件在化学工业中也有一定的用途。纯铝及铝合金有良好的导热性能,放在化工生产中使用的热交换装置,以及动力机械上要求具有良好导热性能的零件,如燃机的汽缸盖和活塞等,也适于用铝合金来制造。 铝合金具有良好的铸造性能。由于熔点较低(纯铝熔点为660℃,铝合金的浇注温度一般约在730~750℃左右),故能广泛采用金属型及压力铸造等铸造方法,以提高铸件的在质量、尺寸精度和表面光洁程度以及生产效率。铝合金由于凝固潜热大,在重量相同条件下,铝液的凝固过程时间延续比铸钢和铸铁长得多,其流动性良好,有利于铸造薄壁和结构复杂的铸件。 铸造铝合金的分类、牌号: 铝合金按照加工方法的不同分为两大类,即压力加工铝合金和铸造铝合金(分别以YL和ZL表示)。在铸造铝合金中又依主要加入的合金元素的不同而分为四个系列,即铸造铝硅合金、铸造铝铜合金、铸造铝镁合金和铸造铅锌合金(分别以 ZL1X X,ZL2 X X,ZL3 X X和ZL4 X X表示),在每个系列中又按照化学成分及性能的不同而分为若干牌号。表1中列出了铸造铝合金国家标准所包括的几种铝合金的牌号。 6.5.2 铝合金的熔炼设备

铝及铝合金熔炼工艺操作规程 1、炉子准备 1.1 新炉、大修后的冷炉,应按烘炉规程烘炉。停炉24小时以上的炉子,应根据环境、湿度先烘炉2~6小时以上,才能加料。不得事先将炉料加入冷炉化铝。 1.2 大修后的炉子,在使用前必须洗炉。熔炼合金后转产纯铝时,必须洗炉。洗炉次数不少于两炉次。 1.3 洗炉时,彻底搅拌熔体不少于三次。每次搅拌间隔时间为半小时。洗炉料应彻底放干。 2、技术要求 2.1 化学成分 2.2 按工艺单的要求进行配料,保证加入铝-铁中间合金后,铁硅比≥1.2(铁和硅总量超过0.65%时,可以不要求铁硅比)。 3、加料 3.1 对炉料的要求 3.1.1 配料所使用的原料,必须符合公司内部原材料验收标准的规定,必须有化学成分单方可使用。

3.1.2 外购卷废料成分符合要求,且加工性能合格,方可使用。 3.1.3 铝屑之类的炉料应先铸成锭后,才能加入,并应掺含50%以上的新料(可以是剪切边角料)加入。 3.1.4 所使用的原材料必须清洁、干燥,不得粘有泥、砂,不得混入其他金属和非金属夹杂物。粘有泥、砂的炉料,应清洗晾干后,才能加入炉内。 3.2 炉料的加入顺序和原则 3.2.1 为了保护炉底,加料前先用小块料铺一层底料。 3.2.2 炉膛内加料分布均匀,保持重心不偏移。 3.2.3 炉料在炉膛内的平均高度不允许超过烧嘴的位置,炉料最高处不允许超过烧嘴位置8cm,要保持烧嘴喷射火焰空间畅通,空气流通,防止冒浓烟,减少热损失。为保证装炉量,分二次加料,开火待一次加料软化、炉料高度下降后,再进行二次加料。 3.3 安全要求 3.3.1 凡粘有水和油的废料,不得直接加入未放尽铝液的炉内。 3.3.2 凡粘有润滑油的炉料,不得直接加入保温炉,应在柴油炉内加热蒸发,烧去油污和水分。 3.3.3 加废料前,应先打开烟道闸门,加完后再开烧嘴一刻钟,然后适当关烟道闸门进行升温。 4、熔化 4.1 柴油炉点火,应严格遵守安全操作规程,先开风,后开油,先停油,后关风。点火前应先打开烟道闸门及炉门,火苗调至稳定后,

再生铝熔炼工艺特点? 再生铝是以回收来的废铝零件或生产铝制品过程中的边角料以及废铝线等为主要原材料,经熔炼配制生产出来的符合各类标准要求的铝锭。这种铝锭采用回收废铝,而有较低的生产成本,而且它是自然资源的再利用,具有很强的生命力,特别是在当前科技迅猛发展,人民生活质量不断改善的今天,产品更新换代频率加快,废旧产品的回收及综合利用已成为人类持续发展的重要课题,再生铝生产也就是在这样的形式下应运而生并具有极好的前景。? 由于再生铝的原材料主要是废杂铝料,废杂铝中有废铝铸件(以Al-Si合金为主)、废铝锻件(Al-Mg-Mn、Al-Cu-Mn等合金)、型材(Al-Mn、Al-Mg等合金)废电缆线(以纯铝为主)等各种各样料,有时甚至混杂入一些非铝合金的废零件(如Zn、Pb合金等),这就给再生铝的配制带来了极大的不便。如何把这种多种成分复杂的原材料配制成成分合格的再生铝锭是再生铝生产的核心问题,因此,再生铝生产流程的第一环节就是废杂铝的分选归类工序。分选得越细,归类得越准确,再生铝的化学成分控制就越容易实现。? 废铝零件往往有不少镶嵌件,这些镶嵌件都是些以钢或铜合金为主的非铝件,在熔炼过程中不及时地扒出,就会导致再生铝成分中增加一些不需要的成分(如Fe、Cu等)因此,在再生铝熔炼初期,即废杂铝刚刚熔化时就必须有一道扒镶嵌件的工序(俗称扒铁工序)。把废杂铝零件中的镶嵌件扒出,扒得越及时、 越干净,再生铝的化学成分就越容易控制。扒铁时熔液温度不宜过高,温度的升高会使镶嵌件中的Fe、Cu元素溶入铝液。?

各地收集来的废杂铝料由于各种原因其表面不免有污垢,有些还严重锈蚀,这些污垢和锈蚀表面在熔化时会进入熔池中形成渣相及氧化夹杂,严重损坏再生铝的冶金质量。清除这些渣相及氧化夹杂也是再生铝熔炼工艺中重要的工序之一。采用多级净化,即先进行一次粗净化,调整成分后进行二级稀土精变,再吹惰性气体进一步强化精炼效果,可有效的去除铝熔液中的夹杂。? 废铝料表面的油污及吸附的水分,使铝熔液中含有大量气体,不有效的去除这些气体就使冶金质量大大下降,强化再生铝生产中的除气环节以降低再生铝的含气量是获得高质量再生铝的重要措施。? 再生铝原材料组成? 1、废杂铝来源? 目前我国再生铝厂利用的废杂铝主要来源于两方面,一是从国外进口的废杂铝,二是国内产生的废杂铝。? 进口废杂铝? 最近几年国内大量从国外进口废杂铝。就进口废杂铝的成分而言,除少数分 类清晰外大多数是混杂的。一般可以分为以下几大类:? ①单一品种的废铝? 此类废铝一般都是某一类废零部件,如内燃机的活塞,汽车减速机壳、汽车轮毂、汽车前后保险栓。铝门窗等。这些废铝在进口时已经分类清晰,品种单一,且都是批量进口,因此是优质的再生铝原料。?

铝合金熔炼工艺1、性能特征目前压铸件数量最多的就是铝合金,它具有重量轻、比强度高,有较高的力学性能和耐腐蚀性能等。但与锌合金相比,它的铸造性能相对要差,有粘模倾向,在熔炼中更易产生氧化、吸气、偏析、夹渣、结晶粒大等缺陷,铁是铝合金中的有害元素,但铝合金中的含铁量低于0.6%时,在生产过程中容易产生粘模,高于1%时,会使合金中力学性能降低。铝合金"增铁"的原因主要来自三个方面:1)熔炼过程中,铁和合金接触机会较多,如坩埚、铁勺、浇包、熔炼工具等,它们的表面均应涂上涂料。 2)铁在铝合金熔液中溶解速度随温度升高而增大,铝合金熔炼温度高于750℃时,即称为"铝合金过烧",这时候铁的溶解速度增大很快。3)铝合金中的增铁除了温度因素外,还与时间有关,即保温时间越长,增铁量越多,吸气量也增加,因此尽量减少保温时间对合金增铁, 吸气的减少都是有利的。2、铸铁坩埚及熔炼工具、涂料的使用方法铸铁坩埚及工具预热至120~200℃后,在其表面涂上或喷上涂料,可重复喷涂2~3次,以获得致密、均匀的涂层,随后徐徐加热到200~300℃,以烘干排除水分。3、熔炼坩埚铸铁坩埚也 用于铝合金的保温炉中,因铝合金的熔化温度高,易损坏坩埚,其损坏原因有以下因素:1)表面涂料喷涂不好,造成坩埚腐蚀严重。 2)在正常情况下,采用铸铁坩埚保温时,其溶液温度为620~680℃(按不同合金牌号的铸件的要求而异),如将铸铁坩埚作熔化兼保温时,则埚壁最高温度可达800℃以下;当合金过热时,埚壁温度可达850℃以上,如此温度下,铸铁的抗拉强度很低,稍受载荷或冲击,极可能出现裂纹。3)由于铝合金熔液对铁的侵蚀使铸铁埚壁的内部和外表同时受到侵蚀和烧损,就会加剧裂纹出现的可能。从安全和维护合金质量出发,在连续使用时,应经常清除残渣,涂上涂料,转换坩埚方向使用。使用期限:作保温用为150h左右;作熔化用为100h 左右。4)纯铝熔炼时,应用石墨坩埚。石墨坩埚易碎裂,并吸潮,搬运存放时必须轻挪轻放,避免撞击,应存放在防晒及干燥的场合,使用时应注意以下事项:①首次使用前,应置于熔炉侧缓缓烘干36h,温度不高于80~100℃。②坩埚入炉前,应先将炉壁加热至200~250℃,然后将预热的坩埚放入炉内的填砖上,点火徐徐加热20~30min;再开中火加热坩埚,直到坩埚底呈暗红色,再仔细观察检查坩埚确无伤裂,即可将合金放入进行熔化。③料锭加入坩埚切忌撞击埚壁埚底,如熔炼中发现铝料板结埚壁,切莫扳撬,防止损坏坩埚。④ 使用结束前,必须把坩埚内存余料全部舀出,热坩埚切忌受潮,应放置在干燥的火砖上。4、熔炼方法对于大中型压铸厂家铝合金是采用中央熔炉熔炼后再分配到保温炉保温,而小 型的压铸厂家,通常每台压铸机配备一台以轻柴油为燃料的熔炉,也可采用电熔炉。中央熔炉的熔炼操作要求如下:1)锭料与回炉料应搭配使用,回炉料的比例不大于50%,回炉料是指浇口溢流槽、废铸件,不包括飞边和残屑。2)入炉的料锭和回炉料的表面应干净,干燥,先以小料(回炉料)填底,加入料锭,以防砸坏炉底。 3)炉料熔化开始即用覆盖剂撒在液面上,要覆盖全部金属液面,防止氧化和吸气。4)铝合金液的出水温度应为720~750℃,盛铝液的浇包应预热及涂上涂料。当铝液离浇包口端100mm处即停止放液,并以备好的干燥精炼剂用钟罩压入合金液底部,除气精炼后即运至保温炉保温。 5)从浇包中的铝液倒入保温炉坩埚时应稳妥,防止铝液飞溅伤人和卷入空气,当倒入的铝液至离埚口端50mm处止。6)表面氧化、污染和经油漆、电镀的浇口或铸件都不能直接加

铝合金铸造工艺简介 一、铸造概论 在铸造合金中,铸造铝合金的应用最为广泛,是其他合金所无法比拟的,铝合金铸造的种类如下: 由于铝合金各组元不同,从而表现出合金的物理、化学性能均有所不同,结晶过程也不尽相同。故必须针对铝合金特性,合理选择铸造方法,才能防止或在许可范围内减少铸造缺陷的产生,从而优化铸件。 1、铝合金铸造工艺性能 铝合金铸造工艺性能,通常理解为在充满铸型、结晶和冷却过程中表现最为突出的那些性能的综合。流动性、收缩性、气密性、铸造应力、吸气性。铝合金这些特性取决于合金的成分,但也与铸造因素、合金加热温度、铸型的复杂程度、浇冒口系统、浇口形状等有关。 (1) 流动性 流动性是指合金液体充填铸型的能力。流动性的大小决定合金能否铸造复杂的铸件。在铝合金中共晶合金的流动性最好。 影响流动性的因素很多,主要是成分、温度以及合金液体中存在金属氧化物、金属化合物及其他污染物的固相颗粒,但外在的根本因素为浇注温度及浇注压力(俗称浇注压头)的高低。 实际生产中,在合金已确定的情况下,除了强化熔炼工艺(精炼与除渣)外,还必须改善铸型工艺性(砂模透气性、金属型模具排气及温度),并在不影响铸件质量的前提下提高浇注温度,保证合金的流动性。 (2) 收缩性 收缩性是铸造铝合金的主要特征之一。一般讲,合金从液体浇注到凝固,直至冷到室温,共分为三个阶段,分别为液态收缩、凝固收缩和固态收缩。合金的收缩性对铸件质量有决定性的影响,它影响着铸件的缩孔大小、应力的产生、裂纹的形成及尺寸的变化。通常铸件收缩又分为体收缩和线收缩,在实际生产中一般应用线收缩来衡量合金的收缩性。 铝合金收缩大小,通常以百分数来表示,称为收缩率。 ①体收缩 体收缩包括液体收缩与凝固收缩。 铸造合金液从浇注到凝固,在最后凝固的地方会出现宏观或显微收缩,这种因收缩引起的宏观缩孔肉眼可见,并分为集中缩孔和分散性缩孔。集中缩孔的孔径大而集中,并分布在

6063铝合金熔炼生产工艺手册 本文由全球铝业网 (https://www.doczj.com/doc/db2116141.html,) 编辑,转载请注明出处,十分感谢! 一.Al-Mg-Si系合金的基本特点: 6063铝合金的化学成份在GB/T5237-93标准中为0.2-0.6%的硅、0.45-0.9%的镁、铁的最高限量为0.35%,其余杂质元素(Cu、Mn、Zr、Cr等)均小于0.1%。这个成份范围很宽,它还有很大选择余地。 6063铝合金是属铝-镁-硅系列可热处理强化型铝合金,在AL-Mg-Si组成的三元系中,没有三元化合物,只有两个二元化合物Mg2Si和 Mg2Al3,以α(Al)-Mg2Si伪二元截面为分界,构成两个三元系,α(Al)-Mg2Si-(Si)和α(Al)-Mg2Si-Mg2Al3,如图一、田二所示:在Al-Mg-Si系合金中,主要强化相是Mg2Si,合金在淬火时,固溶于基体中的Mg2Si 越多,时效后的合金强度就越高,反之,则越低,如图2所示,在α(Al)-Mg2Si伪二元相图上,共晶温度为595℃,Mg2Si的最大溶解度是1.85%,在 500℃时为1.05%,由此可见,温度对Mg2Si在Al中的固溶度影响很大,淬火温度越高,时效后的强度越高,反之,淬火温度越低,时效后的强度就越低。有些铝型材厂生产的型材化学成份合格,强度却达不到要求,原因就是铝捧加热温度不够或外热内冷,造成型材淬火温度太低所致。 在Al-Mg-Si合金系列中,强化相Mg2Si的镁硅重量比为1.73,如果合金中有过剩的镁(即Mg:Si>1.73),镁会降低Mg2Si在铝中的固溶度,从而降低Mg2Si在合金中的强化效果。如果合金中存在过剩的硅,即Mg:Si<1.73,则硅对Mg2Si在铝中的固溶度没有影响,由此可见,要得到较高强度的合金,必须Mg:Si<1.73。 二.合金成份的选择 1.合金元素含量的选择 6063合金成份有一个很宽的范围,具体成份除了要考虑机械性能、加工性能外,还要考虑表面处理性能,即型材如何进行表面处理和要得到什么样的表面。例如,要生产磨砂料,Mg/Si应小一些为好,一般选择在Mg/Si=1-1.3范围,这是因为有较多相对过剩的Si,有利于型材得到砂状表面;若生产光亮材、着色材和电泳涂漆材,Mg/Si在1.5-1.7范围为好,这是因为有较少过剩硅,型材抗蚀性好,容易得到光亮的表面。 另外,铝型材的挤压温度一般选在480℃左右,因此,合金元素镁硅总量应在1.0%左右,因为在500℃时,Mg2Si在铝中的固溶度只有1.05%,过高的合金元素含量会导致在淬火时Mg2Si不能全部溶入基体,有较多的末溶解Mg2Si相,这些Mg2Si相对合金的强度没有多少作用,反而会影响型材表面处理性能,给型材的氧化、着色(或涂漆)造成麻烦。 2.杂质元素的影响

铝合金的熔炼规范 适用于重力铸造和压铸用铝硅合金(包括Al-Si-Mg、Al-Si-Cu等)指导性文件:《铝合金的熔炼规范》。 (1)总则 ①按本文件生产的铸件,其化学成分和力学性能应符合GB/T9438-1999《铝合金铸件》、JISH5202-1999《铝合金铸件》、ASTMB108-03a《铝合金金属型铸件》、GB/T15115-1994《压铸铝合金》、JISH5302-2006《铝合金压铸件》、ASTMB85-03《铝合金压铸件》、EN1706-1998《铸造铝合金》等标准的规定。 ②本文件所指的铝合金熔炼,系在电阻炉、感应炉及煤气(天然气)炉内进行。一般采取石墨坩埚或铸铁坩埚。铸铁坩埚须进行液体渗铝。 (2)配料及炉料 1)配料计算 ①镁的配料计算量:用氯盐精炼时,应取上限,用无公害精炼剂精炼时,可适当减少;也可根据实际情况调整加镁量。 ②铝合金压铸时,为了减少压铸时粘模现象,允许适当提高铁含量,但不得超过有关标准的规定。 2)金属材料及回炉料 ①新金属材料 铝锭:GB/T1196-2002《重熔用铝锭》 铝硅合金锭:GB/T8734-2000《铸造铝硅合金锭》 镁锭:GB3499-1983《镁锭》 铝铜中间合金:YS/T282-2000《铝中间合金锭》 铝锰中间合金:YS/T282-2000《铝中间合金锭》 各牌号的预制合金锭:GB/T8733-2000《铸造铝合金锭》、JISH2117-1984《铸件用再生铝合金锭》、ASTMB197-03《铸造铝合金锭》、JISH2118-2000《压铸铝合金锭》、EN1676-1996《铸造铝合金锭》等。 ②回炉料 包括化学成分明确的废铸件、浇冒口和坩埚底剩料,以及溢流槽和飞边等破碎的重熔锭。 回炉料的用量一般不超过80%,其中破碎重熔料不超过30%;对于不重要的铸件可全部使用回炉料;对于有特殊要求(气密性等)的铸件回炉料用量不超过50%。 3)清除污物 为提高产品质量,必须清除炉料表面的脏物、油污、废铸件上的镶嵌件,应在熔炼前除去(可用一个熔炼炉专门去除镶嵌件)。

铝合金的熔炼、铸锭与固溶处理

————————————————————————————————作者:————————————————————————————————日期: ?

铝合金的熔炼、铸锭与固溶处理 一、实验目的: 掌握铝合金熔炼的基本原理,并应用在熔炼的实践中。熔炼是使金属合金化的一种方法,它是采用加热的方式改变金属物态,使基体金属和合金组元按要求的配比熔制成成分均匀的熔体,并使其满足内部纯洁度、铸造温度和其他特定条件的一种工艺过程。熔体的质量对铝材的加工性能和最终使用性能产生决定性的影响,如果熔体质量先天不足,将给制品的使用带来潜在的危险。因此,熔炼又是对加工制品的质量起支配作用的一道关键工序。而铸造是一种使液态金属冷凝成型的方法,它是将符合铸造的液态金属通过一系列浇注工具浇入到具有一定形状的铸模(结晶器)中,使液态金属在重力场或外力场(如电磁力、离心力、振动惯性力、压力等)的作用下充满铸模型腔,冷却并凝固成具有铸模型腔形状的铸锭或铸件的工艺过程。铝合金的铸锭法有很多,根据铸锭相对铸模(结晶器)的位置和运动特征,可将铝合金的铸锭方法分类如下: 二、实验内容: 铝铜合金熔炼基本工艺流程

三、实验要求 严格控制熔化工艺参数和规程 1. 熔炼温度 ?熔炼温度愈高,合金化程度愈完全,但熔体氧化、吸氢倾向愈大,铸锭形成粗晶组织和裂纹的倾向性愈大。通常,铝合金的熔炼温度都控制在合金液相线温度以上50~100℃的范围内。从图1的Al-Cu相图可知,Al-5%Cu的液相线温度大致为660~670℃,因此,它的熔炼温度应定在710(720)℃~760(770)℃之间。浇注温度为730℃左右。

铝合金熔炼与铸造工艺 规范与流程 Revised by Chen Zhen in 2021

铝合金熔炼与铸造工艺规范与流程 资料来源:全球铝业网铝业知识频道一、铝合金熔炼规范 (1)总则 ①按本文件生产的铸件,其化学成分和力学性能应符合GB/T 9438-1999《铝合金铸件》、JISH 5202-1999《铝合金铸件》、ASTM B 108-03a《铝合金金属型铸件》、GB/T 15115-1994《压铸铝合金》、JISH 5302-2006《铝合金压铸件》、ASTM B 85-03《铝合金压铸件》、EN1706-1998《铸造铝合金》等标准的规定。 ②本文件所指的铝合金熔炼,系在电阻炉、感应炉及煤气(天然气)炉内进行。一般采取石墨坩埚或铸铁坩埚。铸铁坩埚须进行液体渗铝。 (2)配料及炉料 1)配料计算 ①镁的配料计算量:用氯盐精炼时,应取上限,用无公害精炼剂精炼时,可适当减少;也可根据实际情况调整加镁量。 ②铝合金压铸时,为了减少压铸时粘模现象,允许适当提高铁含量,但不得超过有关标准的规定。 2)金属材料及回炉料 ①新金属材料 铝锭:GB/T 1196-2002《重熔用铝锭》

铝硅合金锭:GB/T 8734-2000《铸造铝硅合金锭》 镁锭: GB 3499-1983《镁锭》 铝铜中间合金:YS/T 282-2000《铝中间合金锭》 铝锰中间合金:YS/T 282-2000《铝中间合金锭》 各牌号的预制合金锭:GB/T 8733-2000《铸造铝合金锭》、JISH 2117-1984《铸件用再生铝合金锭》、ASTM B 197-03《铸造铝合金锭》、JISH 2118-2000《压铸铝合金锭》、EN1676-1996《铸造铝合金锭》等。 ②回炉料 包括化学成分明确的废铸件、浇冒口和坩埚底剩料,以及溢流槽和飞边等破碎的重熔锭。 回炉料的用量一般不超过80%,其中破碎重熔料不超过30%;对于不重要的铸件可全部使用回炉料;对于有特殊要求(气密性等)的铸件回炉料用量不超过50% 。 3)清除污物 为提高产品质量,必须清除炉料表面的脏物、油污、废铸件上的镶嵌件,应在熔炼前除去(可用一个熔炼炉专门去除镶嵌件)。 4)炉料预热 预热一般为350~450℃下保温2~4h。Zn、Mg、RE在200~250℃下保温2~4h。在保证坩埚涂料完整和充分预热的情况下,除Zn、Mg、Sr、Cd及RE等易燃材料外的炉料允许随炉预热。

铝合金熔炼工艺流程和操作工艺(一) 装料 熔炼时,装入炉料的顺序和方法不仅关系到熔炼的时间、金属的烧损、热能消耗,还会影响到金属熔体的质量和炉子的使用寿命。装料的原则有: 1、装炉料顺序应合理。正确的装料要根据所加入炉料性质与状态而定,而且还应考虑到最快的熔化速度,最少的烧损以及准确的化学成分控制。 装料时,先装小块或薄片废料,铝锭和大块料装在中间,最后装中间合金。熔点易氧化的中间合金装在中下层。所装入的炉料应当在熔池中均匀分布,防止偏重。 小块或薄板料装在熔池下层,这样可减少烧损,同时还可以保护炉体免受大块料的直接冲击而损坏。中间合金有的熔点高,如AL-NI和AL-MN合金的熔点为750-800℃,装在上层,由于炉内上部温度高容易熔化,也有充分的时间扩散;使中间合金分布均匀,则有利于熔体的成分控制。 炉料装平,各处熔化速度相差不多这样可以防止偏重时造成的局部金属过热。 炉料应进量一次入炉,二次或多次加料会增加非金属夹杂物及含气量。 2、对于质量要求高的产品(包括锻件、模锻件、空心大梁和大梁型材等)的炉料除上述的装料要求外,在装料前必须向熔池内撒20-30kg粉状熔剂,在装炉过程中对炉料要分层撒粉状熔剂,这样可提高炉体的纯洁度,也可以减少损耗。 3、电炉装料时,应注意炉料最高点距电阻丝的距离不得少于100mm,否则容易引起短路。 熔化 炉料装完后即可升温。熔化是从固态转变为液态的过程。这一过程的好坏,对产品质量有决定性的影响。 A、覆盖 熔化过程中随着炉料温度的升高,特别是当炉料开始熔化后,金属外层表面所覆盖的氧化膜很容易破裂,将逐渐失去保护作用。气体在这时候很容易侵入,造成内部金属的进一步氧化。并且已熔化的液体或液流要向炉底流动,当液滴或液流进入底部汇集起来时,其表面的氧化膜就会混入熔体中。所以为了防止金属进一步氧化和减少进入熔体的氧化膜,在炉料软化下塌时,应适当向金属表面撒上一层粉状熔剂覆盖,其用量见表。这样也可以减少熔化过程中的金属吸气。 覆盖剂种类及用量 炉型及制品电气熔炼煤气炉熔炼 覆盖剂用量普通制品特殊制品普通制品特殊制品 (占投量) /% 0.4-0.5 0.5-0.6 1-2 2-4 覆盖剂种类粉状熔剂 Kcl:Nacl按1:1混合 B、加铜、加锌 当炉料熔化一部分后,即可向液体中均匀加入锌锭或铜板,以熔池中的熔体刚好能淹没住锌锭和铜板为宜。 这时应强调的是,铜板的熔点为1083℃,在铝合金熔炼温度范围内,铜是溶解在铝合金熔体中。因此,铜板如果加得过早,熔体未能将其盖住,这样将增加铜板的烧损;反之如果加得过晚,铜板来不及溶解和扩散,将延长熔化时间,影响合金的化学成分控制。 电炉熔炼时,应尽量避免更换电阻丝带,以防脏物落入熔体中,污染金属。 C、搅动熔体 熔化过程中应注意防止熔体过热,特别是天然气炉(或煤气炉)熔炼时炉膛温度高达1200℃,在这样高的温度下容易产生局部过热。为此当炉料熔化之后,应适当搅动熔体,以使熔池里各处温度均匀一致,同时也利于加速熔化.

1、炉料处理 所有炉料入炉前均需要预热,以去除表面附的水分,缩短熔炼时间。 2、坩埚及熔炼工具的准备 (1)新坩埚使用前应清理干净及仔细检查有无穿透性缺陷,确认没有任何缺陷才能投入使用,预热至暗红色(500—600度)保温2小时以上,以烧除附着在坩埚内壁的水分及可燃物质,待冷却到300度以下时,仔细清理坩埚内壁,在温度不低于200度时,喷刷涂料,烘干烘透后才能使用。 (2)压勺、搅拌勺、浇包等熔炼工具使用前必须除尽残余金属及氧化皮等污物,经过200-300度预热后涂刷防护涂料,涂刷后烘干待用。 3、熔炼温度的控制 合金液快速升至较高的温度(705度左右),进行合理的搅拌,以促进所有合金元素的溶解,确认所有元素全部溶解后,进行精炼除气,扒除浮渣后将至浇注温度。(因铝溶液的温度难以用肉眼来判断的,所以必须用测温仪表控制温度,测温仪表应定期校准和维修;热电偶套管应周期的用金属刷刷干净,涂以防护性涂料,以保证测温结果的准确性及延长使用寿命。 4、熔炼时间的控制 为了减少铝溶液的氧化、吸气,应尽量缩短铝溶液在炉内的停留时间,快速熔炼。为加速熔炼过程,应首先加入中等块度、熔点较低的回炉料,以便在坩埚底部尽快形成熔池,然后再加出铝锭,使之能徐徐浸入逐渐扩大熔池,加速熔化;在炉料主要部分熔化后,再加入熔点较高、数量不多的合金元素,升温、搅拌以加速熔化,最后降温,压入易氧化的合金元素。 5、精炼处理

精炼处理温度:690—730度 精炼剂(充分预热)加入量铝液重的0.15—0.2%,用钟罩压入 处理时间为3—5分钟后静止5—10分钟,扒除浮渣进行浇注,浇注温度为700—740度。

铝合金及其熔炼 一、铝合金的系列:铝合金共有三个系列根据与其形成合金的元素而有些区别。 1、铝硅系:合金中硅含量在共晶点附近,合金的流动性好,铸造性能好,不易产生裂纹,致密性好,热膨胀量小,导热性好,耐腐蚀,适合压铸大型薄壁复杂铸件。但是其机械性能不够高,切削性稍差,阳极氧化不理想。 2、铝硅铜系:合金具有最佳综合性能,应用广泛,尤其在汽摩行业。 3、铝镁系:合金的强度、塑性、耐蚀性和表面质量最佳,但收缩和膨胀量大,铸造性能差。 二、合金元素的作用: 1、硅:铝与硅的共晶点在11.7%,共晶合金的凝固温度范围最小,补缩及抗热裂性最好,共晶点附近的合金都有良好的流动性,适合铸造薄壁,复杂大型的铸件。随着含硅量的提高,强度与硬度也有所提升,但伸长力下降,切削性能变差,而合金对坩埚的熔蚀也增加。 2、铜:铜对于铝合金可提高机械性能改善切削性,但耐蚀性降低,热裂倾向增大。 3、镁:铝镁合金耐蚀性好,但由于凝固温度范围大,有热脆性故铸件易于产生裂纹,其流动性随着镁含量的提高而改善,但相应收缩也增加。对于铝硅系合金而言,镁有强化效能,提高耐蚀性,改善电镀,阳极氧化的性能及铸件表面质量。但对铝硅铜而言,必须控制其含量,因为镁会造成热裂,冷脆降低伸长率和冲击韧性。 4、铁:铁能缓解铝与模具的亲和力,通常控制在0.6% ~ 1%之间,过高的含铁量在铸件中产生FeAl3针状相,降低性能。在铝硅系及铝硅铜系里过量的Fe形成金属间化合物造成脆性在切削时会影响表面粗糙度。 5、锰:适量锰能中和过量铁的不利影响,但不大于0.5%。 6、锌可提高流动性,改善机械性能,但高温脆性大,产生热裂。 7、锡:改善切削性能,降低强度和耐蚀性,有高温脆性。 8、镍:少量的镍能改善机械性能,对耐蚀性不利。 9、铅:改善切削性能,但有损耐蚀性。 10、铬:改善耐蚀性。 11、钛:细化结晶,改善性能。 三、铝合金的熔炼: 铝合金的熔炼对压铸企业而言是个重要环节,一般均有熔炼及保温二种过程,一边压铸一边熔炼是不被容许的。 1、压铸对铝合金液有如下几个要求: ①化学成分符合要求,成分均匀。 ②气体熔解量小,氧化夹杂,熔剂残留少,以免在铸件中形成气孔和夹渣。 ③组织细化使铸件能获得致密的结晶。 由于熔炼过程不妥而造成的铸造缺陷,有渗漏,气孔夹渣,偏析,裂纹,晶粒粗大等。 2、铝合金熔炼的工艺流程如下: 熔炉预热————→装料——→熔化→炉前检查→调整成分→精炼和除渣 ↑↑↑↑ 熔炉及工具准备炉料准备快速分析精炼剂准备 →调温→浇入保温炉 对于工艺流程的每个环节都要做到尽可能完善: 熔炼炉:常用燃油气炉,电阻炉,感应炉,其中燃油燃气的效力较高,但目前油价居高不下,也是个压力,电阻炉效力最低。

铝合金熔炼工艺流程和操作工艺(一) 装料 熔炼时,装入炉料的顺序和方法不仅关系到熔炼的时间、金属的烧损、热能消耗,还会影响到金 属熔体的质量和炉子的使用寿命。装料的原则有: 1、装炉料顺序应合理。正确的装料要根据所加入炉料性质与状态而定,而且还应考虑到最快的熔化速度,最少的烧损以及准确的化学成分控制。 装料时,先装小块或薄片废料,铝锭和大块料装在中间,最后装中间合金。熔点易氧化的中间合 金装在中下层。所装入的炉料应当在熔池中均匀分布,防止偏重。 小块或薄板料装在熔池下层,这样可减少烧损,同时还可以保护炉体免受大块料的直接冲击而损 坏。中间合金有的熔点高,如AL-NI和AL-MN合金的熔点为750- 800C,装在上层,由于炉内上 部温度高容易熔化,也有充分的时间扩散;使中间合金分布均匀,则有利于熔体的成分控制。 炉料装平,各处熔化速度相差不多这样可以防止偏重时造成的局部金属过热。 炉料应进量一次入炉,二次或多次加料会增加非金属夹杂物及含气量。 2、对于质量要求高的产品(包括锻件、模锻件、空心大梁和大梁型材等)的炉料除上述的装料 要求外,在装料前必须向熔池内撒20-30kg粉状熔剂,在装炉过程中对炉料要分层撒粉状熔剂, 这样可提高炉体的纯洁度,也可以减少损耗。 炉料装完后即可升温。熔化是从固态转变为液态的过程。这一过程的好坏,对产品质量有决 定性的影响。 A、覆盖 熔化过程中随着炉料温度的升高,特别是当炉料开始熔化后,金属外层表面所覆盖的氧化膜 很容易破裂,将逐渐失去保护作用。气体在这时候很容易侵入,造成内部金属的进一步氧化。并且已熔化的液体或液流要向炉底流动,当液滴或液流进入底部汇集起来时,其表面的氧化膜就会 混入熔体中。所以为了防止金属进一步氧化和减少进入熔体的氧化膜,在炉料软化下塌时,应适 当向金属表面撒上一层粉状熔剂覆盖,其用量见表。这样也可以减少熔化过程中的金属吸气。 覆盖剂种类及用量 炉型及制品电气熔 炼煤气炉熔炼 覆盖剂用量普通制品特殊制品普通制 品特殊制品 (占投 量) /%0.4-0.50.5-0.6 1-22-4 覆盖剂种类粉状熔剂Kcl Nacl 按1 : 1混合 B、加铜、加锌 当炉料熔化一部分后,即可向液体中均匀加入锌锭或铜板,以熔池中的熔体刚好能淹没住锌 锭和铜板为宜。 这时应强调的是,铜板的熔点为1083C,在铝合金熔炼温度范围内,铜是溶解在铝合金熔 体中。因此,铜板如果加得过早,熔体未能将其盖住,这样将增加铜板的烧损;反之如果加得过晚,铜板来不及溶解和扩散,将延长熔化时间,影响合金的化学成分控制。 电炉熔炼时,应尽量避免更换电阻丝带,以防脏物落入熔体中,污染金属。 C、搅动熔体

铝硅合金的熔炼 冶金1班:郑伟1143081004 前言:从20世纪韧铝合金用于铸造工业以来,合金的成分有了很大的发展,合金的品种越来越丰富。早期使用的铸造铝台金含t3%2n和3%cu。这种合金在第一次世界大战前后用量很大,后来由于金屑型铸造的发展而被铝铜合金取代。同时,铝硅台金开始得到应用.铝镁合金也随之推出。 1919年,美国生产的铝合金铸件,97%以上由含8%cu的铝合金铸造。1933年,用这种合金生产的铸件仍占铝合金铸件的50%左右。除了在铸态下使用的合金外,后来又开发出可以热处理的铝锅台金,含大约4%cu o 随着金屑型铸造和压铸工艺的发展,铝硅合金得到广泛应用。近年来,在铸造领域应用的铝合金,除了铝硅系列合金之外,还有铝锅系列、铝镁系列、铝锌系列和其他系列的铝合金。在这些系列的合金中,除了少数的二元合金外,大多数都是添加多种合金元素的多元合金。 摘要:铝硅合金熔炼性质工艺流程 正文: 铝硅系列合金具有良好的铸造性能,较小的线胀系数,耐磨性能好,气密性也很好。这种合金被广泛地应用于铸造复杂的铸件,如汽车发动机铸件等。 铝的国家标准 铸造铝合金生产中所用的铝包括电解原铝重熔用铝锭和一定数量的再生铝。有些牌号的铸造铝合金要以电解原铝为原料,有些牌号则可以用大部分再生铝和小部分电解原铝作原料.有些牌号甚至可以完全用再生铝作原料。 电解原铝是用冰品石—氧化铝熔融盐电解法生产的。自中华人民共和国成立以来,我国的电解铝工业从无到有p生产技术和铝产量都有很大发展。1999年我国铝的总产量已达265万吨,跃居世界第三位,仅次于美国和俄罗斯。2003年我国铝的总产量达到542万吨,居世界首位。但是.我国铝的人均占有量还很少。 硅的国家标准 我国工业硅必须符合国家标憋哪288l一91,工业硅厂工业硅的内控标准如表2.4,2.5所示。

山东省新泰市铸友热处理设备有限公司 再生铝熔炼工艺特点 再生铝是以回收来的废铝零件或生产铝制品过程中的边角料以及废铝线等 这种铝锭采用经熔炼配制生产出来的符合各类标准要求的铝锭。为主要原材料,具有很强的生命而且它是自然资源的再利用,回收废铝,而有较低的生产成本,产品更新换代人民生活质量不断改善的今天,力,特别是在当前科技迅猛发展,再生铝废旧产品的回收及综合利用已成为人类持续发展的重要课题,频率加快,生产也就是在这样的形式下应运而生并具有极好的前景。 合金由于再生铝的原材料主要是废杂铝料,废杂铝中有废铝铸件(以Al-Si Al-Mg、Al-Cu-Mn为主)、废铝锻件(Al-Mg-Mn、等合金)、型材(Al-Mn 等合金)废电缆线(以纯铝为主)等各种各样料,有时甚至混杂入一些非铝合金,这就给再生铝的配制带来了极大的不便。如何Pb的废零件(如Zn、合金等)把这种多种成分复杂的原材料配制成成分合格的再生铝锭是再生铝生产的核心分选得越再生铝生产流程的第一环节就是废杂铝的分选归类工序。问题,因此,细,归类得越准确,再生铝的化学成分控制就越容易实现。 废铝零件往往有不少镶嵌件,这些镶嵌件都是些以钢或铜合金为主的非铝 就会导致再生铝成分中增加一些不需要的成分件,在熔炼过程中不及时地扒出,等)因此,在再生铝熔炼初期,即废杂铝刚刚熔化时就必须有一道Cu、Fe(如.。(俗称扒铁工序)把废杂铝零件中的镶嵌件扒出,扒得越及时、扒镶嵌件的工序温度的升越干净,再生铝的化学成分就越容易控制。扒铁时熔液温度不宜过高,元素溶入铝液。、高会使镶嵌件中的FeCu

各地收集来的废杂铝料由于各种原因其表面不免有污垢,有些还严重锈蚀, 严重损坏再生这些污垢和锈蚀表面在熔化时会进入熔池中形成渣相及氧化夹杂,铝的冶金质量。清除这些渣相及氧化夹杂也是再生铝熔炼工艺中重要的工序之一。采用多级净化,即先进行一次粗净化,调整成分后进行二级稀土精变,再吹惰性气体进一步强化精炼效果,可有效的去除铝熔液中的夹杂。 不有效的去除废铝料表面的油污及吸附的水分,使铝熔液中含有大量气体, 强化再生铝生产中的除气环节以降低再生铝的这些气体就使冶金质量大大下降,含气量是获得高质量再生铝的重要措施。 再生铝原材料组成 、废杂铝来源1一是从国外进口的废杂目前我国再生铝厂利用的废杂铝主要来源于两方面, 铝,二是国内产生的废杂铝。 进口废杂铝除少数分就进口废杂铝的成分而言,最近几年国内大量从国外进口废杂铝。 类清晰外大多数是混杂的。一般可以分为以下几大类: ①单一品种的废铝 汽车汽车减速机壳、此类废铝一般都是某一类废零部件,如内燃机的活塞,品

铝及铝合金的熔炼 铝及铝合金是近代工业中得到广泛应用和发展很快的重要金属材料。目前世界铝产量仅次于钢铁,居有色金属首位。 铝及铝合金具有比重小、比强度大、导电和导热性好、耐腐蚀、可塑、可焊、无毒、光泽美丽以及低温性能好等一系列优越性能,在国民经济和国防建设中的地位及作用日趋显著。 熔炼铝及铝合金的主要目的是:配制合金;通过适当的工艺措施(如精炼和过滤)提高金属净度。 气孔、夹渣和氧化膜等冶金缺陷对铸坯质量影响较大,同时还会严重影响到深加工后的成品质量。因此,除应严格控制原材料的标准和净度外,还需采用合理的熔炼工艺提高铸坯的净度。 此外,因在铸坯中形成的金属间化合物—次晶不能用随后的压力加工和热处理方法应除,所以这一因素亦不容忽视。 为改善合金的工艺性能和制品质量,减少冷热裂纹,除控制化学成分和杂质外,还应采用合适的工艺添加剂(变质剂)以改变和细化铸坯的晶粒。 近年来,为提高金属熔体的净度。采用了许多行之有效的先进工艺,如采用在线惰性气体除氢,电熔剂精炼和泡沫陶瓷过滤器去除夹杂物,在生产中均收到明显效果。 2.2 铝中气体的溶解及夹杂物和氧化膜的生成 铝铸坯中的夹杂物,一部分来自于原铝锭,另一部分是由生产设备和工艺过程中带入,因为铝的化学性质非常活泼,能和许多元素发生化学反应,尤其在熔融状态下,更易与氧、氮等元素化合而生成氧化物、氮化物、碳化物和硫化物等非金属夹杂物及氧化膜。 氢和铝虽不形成化合物,但它极易浴解于液态铝中,它是铝中所含的主要气体。 在熔炼过程中,如对液态铝中所溶解的气体和含有的非金属夹杂物处理不当时,就会在铸坯中造成疏松、气孔、夹渣等冶金缺陷,因此,必须采取相应措施予以防止和消除。 2.2.1 铝中气体的溶解 2.2.1.1 铝中气体溶解的主要来源: (1)燃料,当采用火焰炉熔炼铝及铝合金时,燃料(如煤、焦炭、煤气、天然气、重油等)中的水分以及燃烧时产生的水分易进入熔体; (2)大气:熔炼过程中,大气中的水蒸汽被熔体吸收: (3)炉料,吸附在炉料表面上的湿气.在熔化过程中起化学作用而产生的氢将被铝液所

铸造铝合金熔炼工艺 1工艺适用范围本熔炼工艺适用于砂型和金属型铸造ZL101A 合金的熔炼,可针对于重力铸造、低压铸造、倾转浇注、调压铸造等成型工艺使用。 本工艺可作为ZL101A 合金熔炼的母工艺,针对某一特定的成型工艺,如需特殊指出,可在此工艺基础上形成相应熔炼工艺,但不允许与母工艺相互冲突。 2工艺文件的抄报与保存工艺文件抄报、抄送范围:总师、副总师、技术部、质量部。工艺文件保存范围:电子文件备份和纸质文件送档案室保存,技术部、质量部各存一份使用文件。 3工艺详细内容 3.1熔炼设备、工具的选择及对后续熔炼质量的影响 3.1.1铝合金料熔化设备规定使用熔炼设备范围为:坩埚电阻炉,燃气连续熔化炉。对于金属型铸造可采用两种熔炼设备,使用燃气连续熔化炉熔化铝液,然后转包到坩埚电阻炉进行后续处理(精炼及变质);也可使用坩埚电阻炉熔化铝液及进行后续处理(精炼及变质)。 如采用金属型低压铸造、调压铸造成型工艺,可使用侧面开口注入铝液的机下炉进行连续生产。 采用坩埚电阻炉熔化铝液,铝液温度控制750℃以下,熔化过程的铝液吸气较少;采用燃气连续熔化炉熔化铝液,铝液温度控制容易超750℃,熔化过程的铝液吸气倾向较大。

3.1.2熔炼工具的选择及准备 熔炼前熔炼工具的准备对铝液熔炼质量影响较大,坩埚采用石墨及SiC 材质,使用前需进行预热烘干,烘干工艺如图1;如采用金属材质坩埚,最好选用不锈钢材质,如选用铸铁材质坩埚,以合金球墨铸铁为好。常用的浇包、浇勺等多采用不锈钢制作。 及工具进行喷砂处理,去除表面的铁锈及污物,然后预热到120~180 ℃,逐层喷涂,浇包、浇勺的涂料厚度0.3~0.8mm 为宜,坩埚涂料可稍厚一些。涂料最好选用专用的金属型非水基涂料,也可自行配制,基本配方如表1 所示,使用前涂料需预热到50~90 ℃。 表1 涂料配方 3.1.3炉料的存放与处理, 熔炼所使用的炉料需存放在干燥、不易混淆和污染的地方,铝

铝合金熔炼规范 文稿归稿存档编号:[KKUY-KKIO69-OTM243-OLUI129-G00I-FDQS58-

铝合金的熔炼规范 适用于重力和压铸用铝硅(包括Al-Si-Mg、Al-Si-Cu等)指导性文件:《铝的熔炼规范》。 (1)总则 ①按本文件生产的铸件,其化学成分和力学性能应符合GB/T 9438-1999《铝铸件》、JISH 5202-1999《铝铸件》、ASTM B 108-03a《铝金属型铸件》、GB/T 15115-1994《压铸铝》、JISH 5302-2006《铝》、ASTM B 85-03《铝》、EN1706-1998《铝》等标准的规定。 ②本文件所指的铝熔炼,系在电阻炉、感应炉及煤气(天然气)炉内进行。一般采取石墨或铸铁。铸铁须进行液体渗铝。 (2)配料及炉料 1)配料计算 ①镁的配料计算量:用氯盐精炼时,应取上限,用无公害精炼剂精炼时,可适当减少;也可根据实际情况调整加镁量。 ②铝压铸时,为了减少压铸时粘模现象,允许适当提高铁含量,但不得超过有关标准的规定。 2)金属及回炉料 ①新金属 铝锭:GB/T 1196-2002《重熔用铝锭》 铝硅锭:GB/T 8734-2000《铝硅锭》 镁锭: GB 3499-1983《镁锭》 铝铜中间:YS/T 282-2000《铝中间锭》 铝锰中间:YS/T 282-2000《铝中间锭》 各牌号的预制锭:GB/T 8733-2000《铝锭》、JISH 2117-1984《铸件用再生铝锭》、ASTM B 197-03《铝锭》、JISH 2118-2000《压铸铝锭》、EN1676-1996《铝锭》等。 ②回炉料 包括化学成分明确的废铸件、浇冒口和底剩料,以及溢流槽和飞边等破碎的重熔锭。 回炉料的用量一般不超过80%,其中破碎重熔料不超过30%;对于不重要的铸件可全部使用回炉料;对于有特殊要求(气密性等)的铸件回炉料用量不超过50% 。 3)清除污物 为提高产品质量,必须清除炉料表面的脏物、油污、废铸件上的镶嵌件,应在熔炼前除去(可用一个熔炼炉专门去除镶嵌件)。 4)炉料预热 预热一般为350~450℃下保温2~4h。Zn、Mg、RE在200~250℃下保温2~4h。在保证涂料完整和充分预热的情况下,除Zn、Mg、Sr、Cd及RE等易燃外的炉料允许随炉预热。 (3)精炼剂准备

铝合金熔炼与铸造工艺规范与流程 资料来源:全球铝业网铝业知识频道一、铝合金熔炼规范 (1)总则 ①按本文件生产的铸件,其化学成分和力学性能应符合GB/T 9438-1999《铝合金铸件》、JISH 5202-1999《铝合金铸件》、ASTM B 108-03a《铝合金金属型铸件》、GB/T 15115-1994《压铸铝合金》、JISH 5302-2006《铝合金压铸件》、ASTM B 85-03《铝合金压铸件》、EN1706-1998《铸造铝合金》等标准的规定。 ②本文件所指的铝合金熔炼,系在电阻炉、感应炉及煤气(天然气)炉内进行。一般采取石墨坩埚或铸铁坩埚。铸铁坩埚须进行液体渗铝。 (2)配料及炉料 1)配料计算 ①镁的配料计算量:用氯盐精炼时,应取上限,用无公害精炼剂精炼时,可适当减少;也可根据实际情况调整加镁量。 ②铝合金压铸时,为了减少压铸时粘模现象,允许适当提高铁含量,但不得超过有关标准的规定。 2)金属材料及回炉料 ①新金属材料 铝锭:GB/T 1196-2002《重熔用铝锭》 铝硅合金锭:GB/T 8734-2000《铸造铝硅合金锭》 镁锭: GB 3499-1983《镁锭》 铝铜中间合金:YS/T 282-2000《铝中间合金锭》 铝锰中间合金:YS/T 282-2000《铝中间合金锭》 各牌号的预制合金锭:GB/T 8733-2000《铸造铝合金锭》、JISH 2117-1984《铸件用再生铝合金锭》、ASTM B 197-03《铸造铝合金锭》、JISH 2118-2000《压铸铝合金锭》、EN1676-1996《铸造铝合金锭》等。 ②回炉料 包括化学成分明确的废铸件、浇冒口和坩埚底剩料,以及溢流槽和飞边等破碎的重熔锭。 回炉料的用量一般不超过80%,其中破碎重熔料不超过30%;对于不重要的铸件可全部使用回炉料;对于有特殊要求(气密性等)的铸件回炉料用量不超过50% 。 3)清除污物 为提高产品质量,必须清除炉料表面的脏物、油污、废铸件上的镶嵌件,应在熔炼前除去(可用一个熔炼炉专门去除镶嵌件)。 4)炉料预热 预热一般为350~450℃下保温2~4h。Zn、Mg、RE在200~250℃下保温2~4h。在保证坩埚涂料完整和充分预热的情况下,除Zn、Mg、Sr、Cd及RE等易燃材料外的炉料允许随炉预热。 (3)精炼剂准备 ①铝合金的精炼一般采用六氯乙烷、DSG铝合金除渣除气剂、铝精炼剂ZS-AJ 01C等精炼剂。 ②六氯乙烷使用前,置于熔炉旁预热。