第31卷第3期佳木斯大学学报(自然科学版)Vol.31No.3 2013年05月Journal of Jiamusi University(Natural Science Edition)May2013文章编号:1008-1402(2013)03-0408-03

TiC-Al

2O

3

颗粒增强钢基复合材料的制备及耐磨性研究①焦玉凤1,夏春艳1,金大明2

(1.佳木斯大学材料科学与工程学院,黑龙江佳木斯154007;2.佳木斯市特种设备检验研究所,黑龙江佳木斯154003)

摘要:选取Ti-C-Al-Fe

2O

3

体系采用铸造/SHS(自蔓延高温合成)两种工艺相结合,成功

制备出原位自生TiC、Al2O3两种陶瓷颗粒增强钢基复合材料.通过改变Ti-C-Al-Fe2O3体系稀土元素含量以及施加不同载荷等参数的变化,研究体系的耐磨性能.添加稀土CeO2加入量为0.8wt.%时,相对耐磨性为10.2,达到最大值;同一成分的材料随着载荷从7N增加到21N,相对耐磨性也进一步提高.

关键词:SHS;铸造;钢基复合;耐磨

中图分类号:TG142.72文献标识码:A

0引言

铸造与自蔓延高温合成反应(SHS)的基本原理是将增强相的组分原料与金属粉末按一定比例充分混合,压坯成预制块,用高温熔融的钢水引燃预制块,使组分之间发生放热化学反应,放出的热量开始蔓延,引起粉末邻近部分继续燃烧反应,直至完成,最终制得复合材料[1].通过高温自蔓延合成反应制备TiC-Al2O3增强钢基复合材料的最大优点是:原位自生的增强相与基体材料具有良好的界面结合性能和良好的浸润性能以及增强相的均匀弥散分布特征,制备成本低廉,是提高复合材料强韧性及耐磨性的有效途径[2].因此本文采用铸造与自蔓延高温合成反应制备原位自生TiC-Al

2

O

3

增强钢基复合材料具有重要的现实意义.

1复合材料的制备

本实验所选用的原材料、原料纯度、粒度及产地见表1.

原材料纯度/(wt%)粒度/μm生产厂家

钛粉99.975北京蒙泰有研技术开发中心

石墨碳粉99.975北京蒙泰有研技术开发中心

铝粉99.975北京蒙泰有研技术开发中心三氧化二铁粉99.575天津大茂化学仪器供应站通过热力学原理分析,选择Ti-C-Al-

Fe

2O

3

反应体系,以4:1:1:3比例对粉末进行配

比,配比后的粉末与钢球一同放入密封良好的不锈钢球磨罐中,在QM-1SP4型球磨机上以200r/min 的转速进行3小时的混合球磨.球磨后取适量粉末置于DY-20台式压片机上进行压制,预制块直径为20mm,将制出的预制块在101A-2型电热鼓风干燥箱中进行干燥、预热,处理后的预制块放置在浇注钢液砂型中陶瓷颗粒增强的部位,用10Kg中频感应炉熔炼钢液.在1600?钢液成分均匀后,将钢液浇入砂型中,利用高温钢液的热量直接引燃预制块的自蔓延高温合成反应,原位生成Al2O3,TiC 颗粒.

2磨损试验

磨损试验机采用国产ML-100干式销盘磨料磨损机,实验参数为:试样为10mm?10mm的标准试样,选用粒度为120μm的刚玉砂布固定在实验圆盘上,分别加以7N、14N和21N的载荷,磨损行程为200m.先将标准试样表面预磨成一个平面,用德国赛多利斯(Sartorius Genius ME215P)十万分之一电子天平测量称量试样的质量,然后换一张新砂布待圆盘转动200m后停机,称量磨损前后质量差即为磨损失重量.由于本研究制备的是TiC、

①收稿日期:2013-03-28

基金项目:黑龙江省佳木斯大学科研项目(L2012-002).

作者简介:焦玉凤(1977-),女,黑龙江佳木斯人,佳木斯大学材料科学与工程学院讲师,工学硕士.

第3期焦玉凤,等:TiC -Al 2O 3颗粒增强钢基复合材料的制备及耐磨性研究

Al 2O 3局部增强钢基复合材料,不是整体增强的,

为了减少实验误差,因此用试样的真实失重量来考查试样的相对耐磨性的问题.相对耐磨性能评定常

使用如下公式[3]

:

相对耐磨性

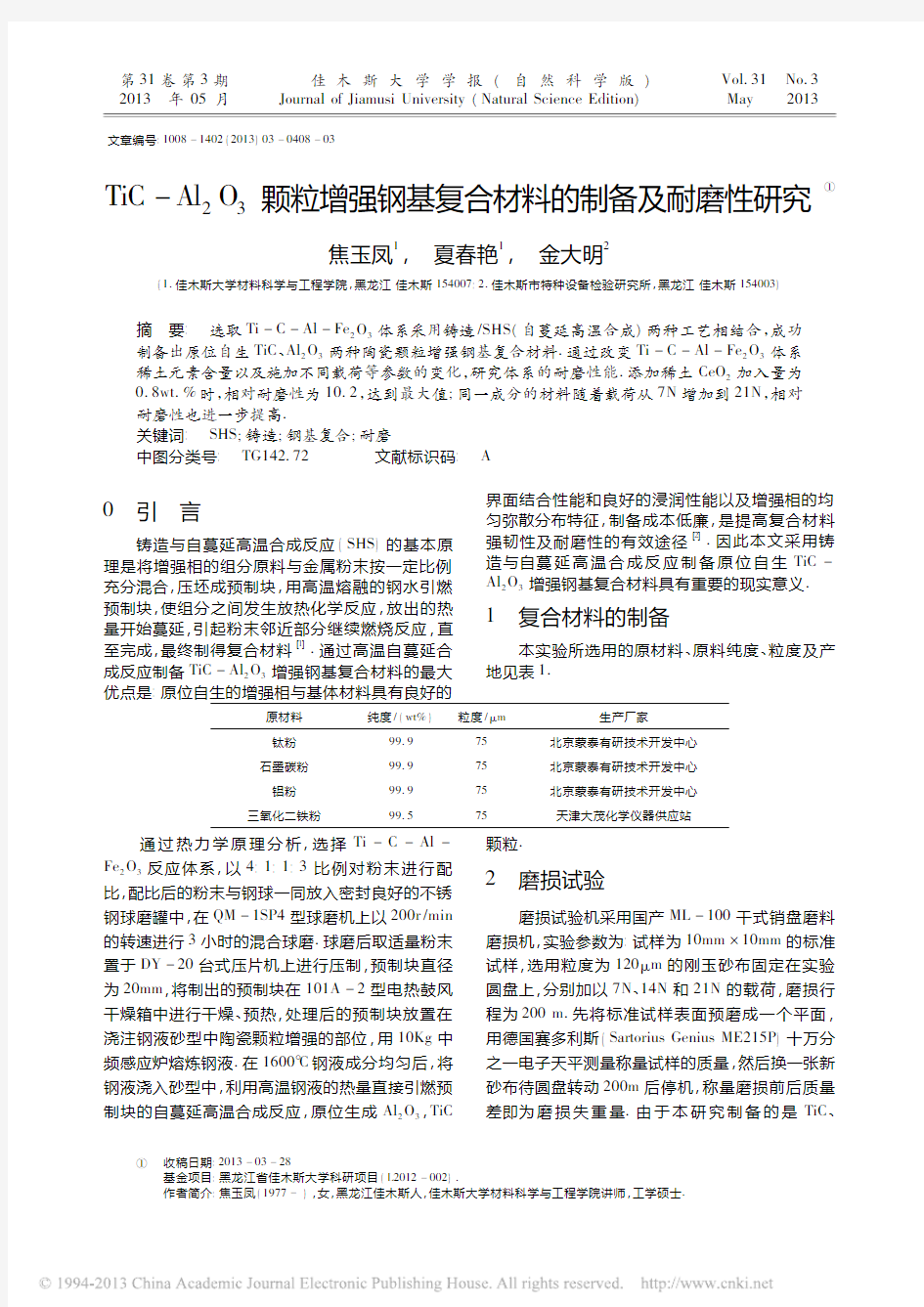

图1

添加剂CeO 2含量不同对增强区磨损失重的影响(21N 载荷

)

图2添加剂CeO 2含量不同的复合材料磨损形貌图(21N 载荷)(a )0wt.%(b )0.4wt.%(c )0.8wt.%(d )1.2wt.%

ε=

标准试样磨损失重量

试验试样摩磨损失重量

(1)

3

试验结果及分析

3.1

稀土CeO 2对耐磨性的影响

图1是CeO 2含量对TiC 和Al 2O 3局部增强铸

造钢基复合材料增强区磨损后的失重量曲线图,图2是增强区磨损后的形貌图.

从图1中可以看出,随着CeO 2含量的增加,磨损失重量呈现下降的趋势,增强区耐磨性增加.CeO 2含量0wt.%时,失重量为11.6mg ,随着CeO 2含量增加,失重量也随之减小,失重量为10.9mg ,增强区的相对耐磨性缓慢上升,由8.35上升到8.

42.当CeO 2的含量达到0.8wt.%时,失重量达到

最小值,

最小失重量为9.5mg ,相对耐磨性为10.2,达到最大值.但是,当CeO 2含量继续升高为1.2wt.%时,磨损失重量有小幅的上升,失重量为9.8mg ,相对耐磨性为9.89.CeO 2

含量不同对磨损失

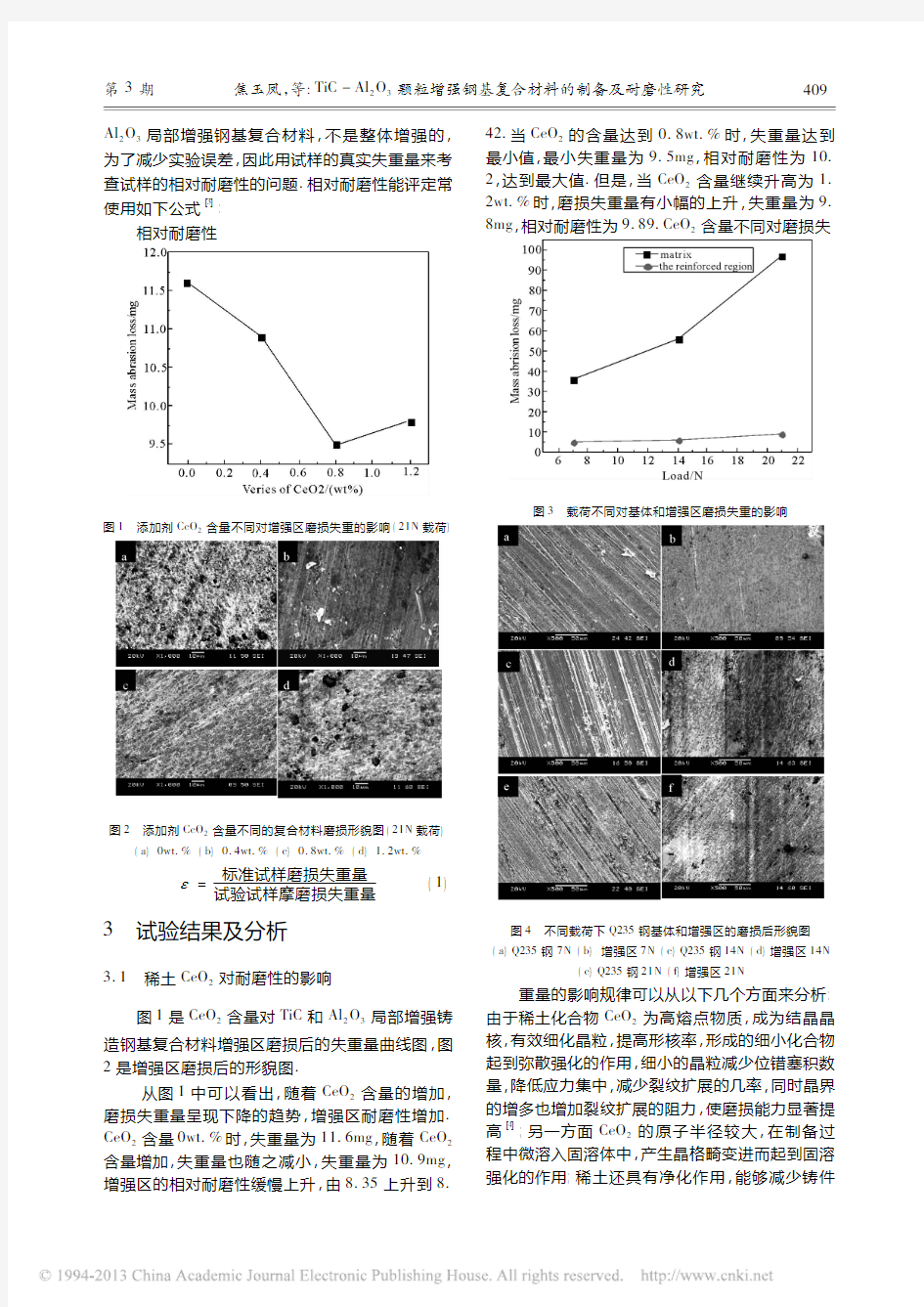

图3

载荷不同对基体和增强区磨损失重的影响

图4

不同载荷下Q235钢基体和增强区的磨损后形貌图

(a )Q235钢7N (b )增强区7N (c )Q235钢14N (d )增强区14N

(e )Q235钢21N (f )增强区21N

重量的影响规律可以从以下几个方面来分析:

由于稀土化合物CeO 2为高熔点物质,成为结晶晶核,有效细化晶粒,提高形核率,形成的细小化合物起到弥散强化的作用,细小的晶粒减少位错塞积数量,降低应力集中,减少裂纹扩展的几率,同时晶界的增多也增加裂纹扩展的阻力,使磨损能力显著提高[4]

;另一方面CeO 2的原子半径较大,在制备过程中微溶入固溶体中,产生晶格畸变进而起到固溶强化的作用;稀土还具有净化作用,能够减少铸件

9

04

的气孔和夹杂,提高致密性,进而提高耐磨性;在CeO

2

加入量为0.8wt.%时,增强区的显微组织明显细化,提高了强韧性,这也是材料获得高耐磨性的基础.但是当CeO2过量时,一方面由于CeO2易团聚的特性,另一方面由于过量添加增大夹杂物的数量,在晶界上偏析,而且氧化稀土易吸潮,使增强区空洞增多,致密度下降,降低颗粒间结合强度,导致耐磨性下降.

3.2载荷不同对耐磨性的影响

在研究同一材料载荷不同对耐磨性的影响时,预制块中Ti-C-Al-Fe2O3各元素的质量配比为

4:1:1.3:3,添加剂CeO

2

含量为体系元素总质量的0.8wt.%,预制块紧实率为60%.选用粒度为120μm的刚玉砂布固定在实验圆盘上,载荷分别为7N、14N和21N,磨损行程为200m.图3是载荷不同对Q235钢基体和增强区磨损失重曲线图.从图中可以看出,基体随着载荷的增加,磨损失重量呈现急剧上升的趋势.基体从载荷7N增加到21N 时,失重量从36.1mg快速增加到96.9mg.从增强区磨损失重曲线可以看到,载荷为7N时,磨损失重量为5.1mg,相对耐磨性为7.08,载荷进一步增加为14N时,磨损失重量为6.2mg,此时的相对耐磨性增加到9.10,当载荷继续增大到最大值21N 时,增强区的失重量也随之达到最大值,最大磨损失重量为9.5mg,这时基体在同一载荷下的失重量也达到了最大,同样载荷情况下,增强区的磨损失重量远远小于基体磨损失重量,所以增强区的相对耐磨性达到了最大值,相对耐磨性为10.2.

图3为不同载荷下基体和增强区磨损后的形貌图.从图中看到产生“犁沟”是基体在磨损过程中的主要失效形式,为“犁削”磨损.基体由于缺少

TiC、Al

2O

3

陶瓷颗粒的支撑和保护,在同样的磨粒

粒度条件下,磨粒刺入(压入)基体的深度随载荷的加大而变大,增加磨损失重量.随着载荷的加大,犁沟相对宽而深,磨损失重量随之增大.图3(b)、(d)和(f)是增强区在不同载荷下的磨损形貌图.由于TiC、Al2O3增强颗粒的存在,磨损的过程中会有效抵御Al2O3磨料刺入(压入)的深度,因而“犁沟”变得浅而窄,同时陶瓷颗粒对Al2O3磨料的显微切削作用也直到了阻碍作用,磨损失重量减少,表明TiC、Al2O3陶瓷颗粒可以有效的抵抗磨粒侵入,并承担载荷进而强化基体.

从增强区的显微组织角度看,磨损表面是由基体材料和TiC、Al2O3陶瓷颗粒组成,由于大量陶瓷颗粒的存在,极大的减少了基体与Al2O3磨料的接触面积,当磨料作用在TiC,Al2O3表面时,磨料很难刺入TiC,Al2O3之中,TiC,Al2O3陶瓷颗粒反而会钝化Al2O3磨料尖角,降低了磨料刺入材料的深度,复合材料的磨损失重量减少,耐磨性提高.结合图3磨损失重图综合分析:在低载荷下复合材料增强区耐磨性优于基体;载荷逐步增加,增强区的耐磨性远远高于基体,分析原因如下:增强区原位自生TiC和Al2O3颗粒增强了材料的硬度,进而抑制了材料的微切削过程,同时基体中的延性相Fe颗粒弥散分布,吸收了Al2O3磨料在磨损时所产生的应力,阻止了裂纹在脆性硬质陶瓷相中的继续扩展;

当位错遇到整齐排列的质点时,位错会围绕质点有所弯曲从而延长位错线.因位错的能量与其长度相关,延长位错线必然要增加额外应力,要让位错持续运动,需要逐步提高外加应力[5].随着TiC 和Al2O3颗粒周围增加的位错,相应增加晶格畸变能,从而使材料抵抗变形的能力得到加强.故铸造/ SHS制备TiC,Al

2

O

3

增强钢基复合材料增强区具有较高的抗耐磨性能.

4小结

(1)选取Ti-C-Al-Fe

2

O

3

体系采用铸造/ SHS两种工艺相结合,成功制备原位自生TiC,

Al

2

O

3

两种陶瓷颗粒增强钢基复合材料.

(2)稀土CeO

2

加入量从0wt.%增加到1.2wt.%时,当含量为0.8wt.%时,相对耐磨性为10.2,达到最大值;

(3)同一材料在载荷不同时,随着载荷从7N 增到21N时,相对耐磨性也增加,载荷为21N时,相对耐磨性达到10.2.

参考文献:

[1]焦玉凤,金大明.铸造/SHS法制备TiC-Al2O3钢基表面复合层的研究[J].佳木斯大学学报(自然科学版),2012,30

(3):387-389.

[2]赵玉谦.TiC颗粒局部增强铸造钢基复合材料的制备[D].吉林:吉林大学,2005,12.

[3]Lakshmi S,Lu L,Gupta M.In Situ Preparation of TiB2Rein Forced A1Based Composites[J].1998,20(13):206-209.[4]Galgali R K,Chakrabarti A K,Ray H S.Abrasive Wear Charac-teristics of Cast Tic Reinforced Steel Composites[J].1998,26

(5):367-370.

[5]宁海霞.WC颗粒增强钢基复合材料的制备及耐磨性研究[J].铸造技术,2009,30(4):503-505.

(下转414页)

[J].热加工工艺,2007,36(9):30-32.

[4]张山纲,张剑波,朱保钢.高碳高铬白口铸铁材料及其应用[J].铸造技术,2005(9):842-849.

[5]何希杰,王青云,耿英杰.抗磨白口铸铁冲击韧性的影响要素排序[J].中国铸造装备与技术,2002(2):37-38.

[6]子澍.高铬白口铸铁热处理工艺的改进[J].现代铸铁,

2005(2):5-8.

[7]艾莹珺,艾云龙,丁家圆等.热处理对高铬白口铸铁组织与性能的影响[J].材料热处理技术,2010,39(6):133-

135.

[8]荣守范,朱永长.铸造金属耐磨材料手册[M].化学工业出版社,2008.10.

Effect of Technology for Heating on Microstructure and

Properties of High Chromium Cast Iron

LIU Fen1,SONG Chun-mei2,ZHOU Hai-tao2,RONG Shou-fan2,ZHU Yong-chang2,HAN Miao-miao2(1.Jiamusi Zhongwei Industry Co.Ltd..Jiamusi154007,China;2Institute of Materials Science and Engineering.Jiamusi Universi-ty,Jiamusi154007,China)

Abstract:High chromium cast iron is the material with the best anti-wear properties and good tough-ness.Therefore,this material is widely used in foreign countries.Chromium can change the type of eutectic car-bides,to improve the carbide morphology,increase the hardness,toughness and wear resistance.In order to make the high chromium cast iron have superior performance,this experiment was designed to develop a reasona-ble heat treatment process,to study the relationship between the heat treatment process and composition,cooling rate and structure,and to give some analysis in theory.

Key words:high chromium cast iron;wear resistance;

櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒

carbide morphology

(上接407页)

Study on Na

2Ti

6

O

13

Biological Activity Coating

Fabricated by Micro-arc Oxidation

ZHUANG Ming-hui,LI Mu-qin

(Provincial Key Laboratory of Biomaterials,Jiamu si University,Jiamusi154007,China)Abstract:Micro-arc oxidation was used for improving the biological activity and capacity of bone induc-tion of titanium alloy,the homogeneous porous oxide ceramic coatings were prepared in situ under the interaction of chemical,electrochemical and plasma oxidation.Crystallization treatment was conducted on the coatings to improve their biological activity.The experimental results showed the coatings with certain thickness can be ob-

tained when the Na

2CO

3

-NaOH was used as base electrolytes.The main phases of the coatings were rutile TiO

2

and a spot of anatase TiO

2.Na

2

Ti

6

O

13

,which can improve the biological activity of the coatings,was found after

crystallization treatment at300?for10h.

Key words:micro-arc oxidation;biological activity coating;

櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯櫯

surface modification

(上接410页)

Study on the Preparation and Wear Resistance of Steel Based

Composite Reinforced with TiC-Al

2O

3

Particles

JIAO Yu-feng1,XIA Chun-yan1,JIN Da-ming2

(1.College of Materials Science and Engineering,Jiamusi University,Jiamusi154007,China;2.Institute of Jiamusi Special Test E-quipment,Jiamusi154003,China)

Abstract:The material system,Ti-C-Al-Fe

2O

3

,was selected in this paper to prepare a layer of ce-

ramic reinforced surface by casting combined with self-propagation high-temperature synthesis(SHS).An

SHS reaction happened and ceramic reinforcements TiC and Al

2O

3

were synthesized inside the mould.By chan-

ging the ratio of rare earth elements and different parameters such as load,the wear-resisting performance of the system was studied.When the CeO

2

content was0.8wt%,the relative abrasion resistance reached the maximum value of10.2.The relative wear resistance was raised while the load increased from7N to21N.Key words:SHS;casting;steel matrix composite;wear resistance

颗粒增强铝基复合材料的制备方法及其存在的问题 冶金0901班 张莹 20091311

近年来,随着不断追求轻量化、高性能化、长寿命、高效能的发展目标带动牵引了轻质高强多功能颗粒增强铝基复合材料的持续发展。提出的低密度、高比强度、高比模量、低膨胀、高导热、高可靠等优异以及良好的抗磨耐磨性能和耐有机液体和溶剂侵蚀等综合性能要求,传统轻质材料已很难全面满足要求,如铝合金模量低、线胀系数较大; 钛合金密度较大、热导率极低; 纤维增强树脂基复合材料在空间环境下使用易老化等,颗粒增强铝基复合材料经过30 多年的发展,已在国外航空航天领域得到了规模应用,这充分验证了与铝合金、钛合金、纤维树脂基复合材料等传统材料相比具有的显著性能优势,奠定了颗粒增强铝基复合材料在材料体系中的地位和竞争态势。而且更重要的是,在世界范围内有丰富的铝资源,加之易于进行工艺加工成型和处理,因而制各和生产铝基复合材料比其他金属基复合材料更为经济,易于推广,可广泛应用于航空航天、军事、汽车、电子、体育运动等领域,因此,这种材料在国内外受到普遍重视。 颗粒增强铝基复合材料已成为当下世界金属基复合材料研究领域中的一个最为重要的热点,各国已经相继进入了颗粒增强铝基复台材料的应用开发阶段,在美国和欧洲发达国家,该类复台材料的工业应用已开始,并且被列为二十一世纪新材料应用开发的重要方向并日益向工业规模化生产和应用的方向发展。本文旨在探讨颗粒增强铝基复合材料的制备方法及在亟待解决的各方面的问题,推进其应用发展的进程。 主要制备方法介绍: 增强体颗粒的分布均匀性和界面结合状况是影响复合材料性能的重要因素。因此,如何使增强体颗粒均匀分布于铝基体井与铝基体形成良好的界面结台是颗粒增强铝基复台材料制备过程中必须解决的两个最关键问题。以下是制备颗粒增强铝基复合材料的一些方法: 1、原位法 原位法的原理是通过元素间或元素与化合物之间反应制备陶瓷增强金属基复合材料,是近年来迅速发展的一种新的复合工艺方法,目前已成功地在铝基中实现了硼化物、碳化物、氮化物等的原位反应。由于这些增强相引入的特殊性,不仅它的尺寸非常细小,而且与基体具有良好的界面相容性,使得这种复合材料较传统外加增强相复合材料具有更高的强度和模量,以及良好的高温性能和抗疲劳、耐磨损性能。 原位自生铝基复合材料的制备方法较多,下面进行简略介绍。 (1)自蔓延高温合成法:该技术是利用热脉冲使放热反应起始于反应剂粉末压坯的一端,其生成热使邻近的粉末温度骤然升高.发生化学反应并以燃烧波的形式蔓延通过整个反应物,当燃烧波推行前移时反应物转变成产物。该技术的特点是在无需外加热源的情况下,利用高放热化学反应放出的热量使其在引发后自身延续合成材料,节能,粉末纯度高,粒径细小,活性高,易于烧结并能获得高性能的材料。 (2)原位热压放热反应合成法:该技术是在原位热压技术的基础上发展起来的一种新下艺。在制备过程中将反应物的物料混合或与某种基体原料混合后通过热压工艺制备,组成物相在热压过程中原位生成。该技术的突出优点是利用燃烧合成过程的放热反应,在产物处于反应高温时,施加一定的压力。使材料的致密与反应合成同时完成。获得了事半功倍的效果。 (3)放热弥散技术:这种方法法是美国一个实验室在自蔓延法的基础上改进而来的。

第15卷 1998年 第3期 8月 复 合 材 料 学 报 A CTA M A T ER I A E COM PO S ITA E S I N I CA V o l .15 N o.3A ugust 1998 收修改稿、初稿日期:1997204225,1997202205 本课题为机械工业部教育司基金和陕西省自然科学基金资助项目 超细A l 2O 3颗粒增强铜基复合材料的研究 梁淑华 范志康 时惠英 魏 兵 (西安理工大学材料科学与工程学院,西安710048) 摘 要 采用热压烧结法制备了超细A l 2O 3P Cu 复合材料,并进行了轧制,对其组织与性能进行观察与分析。结果表明,超细A l 2O 3P 在基体中分布均匀,细化了晶粒,具有优于铜及铜合金的抗软化性能和耐磨性能。随着超细A l 2O 3P 含量的提高,密度、电导率降低,硬度、强度升高,轧制后的电导率与美国SC M 制品接近。 关键词 热压烧结,复合材料,组织和性能中图分类号 TB 331 A l 2O 3颗粒增强铜基复合材料是一种新型的优秀材料,它可以同时具有高强度、高导热性,以及优于其他任何一种铜合金的耐磨性,是I C 引线框架、电阻焊电极、连铸钢坯结晶器、氧枪喷头等要求高温下高强度、高导电及良好耐磨性的材质最佳选择[1]。国内在这方面的研究报导较少,国外的材料主要采用内氧化法制取,这种方法周期长,一般需要10~20小时,工艺复杂, 要经过制取合金粉(雾化),内氧化处理,热等静压等工序,生产成本高。正是由于生产方法、成本的限制,这种优秀的复合材料至今没有得到良好的应用[2]。 本研究旨在开发一种简单易行,生产成本低廉的生产方法,试图通过研究使这种复合材料得到更广泛的应用,并为此提供依据。 1 材料及实验方法 试验所用A l 2O 3为Α结构,粒度为0.1Λm 和55Λm (对比),经过化学和热处理后使用,铜粉为270目电解铜粉,将两种原料按比例配制后,再加入适量的分散剂,放入QM 24H 型超级球磨机中进行球磨5~6h (A r 保护),然后将原料装入石墨模具中在自制的热压烧结炉中进行烧结,采用N 2保护,烧结温度为850~1000℃,压力40~50M Pa 。显微组织在普通金相显微镜及SE M 下观察,密度用0.1m g 光电天平排水法测量,硬度测试在HB 23000型布氏硬度计上进行测试,在7501型涡流电导仪中测量电导率(%I A CS ),磨损试验在MM 2200型往复磨损试验机上进行,在25吨万能拉伸试验机上测试抗压强度Ρbc 。 除抗压和磨损试验外,其他试样经过热轧,轧制温度500~600℃,相对变形量65%。

根据材料复合情况的不同, 可分为整体和表面复合两大类。 粉末冶金法:颗粒增强铁基复合材料多采用成熟的粉末冶金法来制备, 即将增强体与基体合金粉末混合后冷压或热压烧结, 也可用热等静压工艺。制造过程的温度相对于液相法来说较低, 基体与增强物都呈固态,界面反应不严重, 产品可做到少余量或无余量, 从而减少机加工, 提高材料利用率。但该法不适合生产形状复杂和大型的零件, 且由于其工艺及装备复杂、生产周期长、成本高, 阻碍了它的应用和发展。 铸造法:(外加增强体颗粒法)这种方法就是将固态的增强体颗粒逐步加入并混合于液态金属中制得金属基复合材料。但增强相往往会因与基体密度不同而产生凝聚、上浮或下沉, 难以均匀分布, 为此得采用粉料供给器均匀加入增强相材料或采用超声波、机械搅拌或半固态铸造法等。虽然该方法的设备与工艺相对简单, 但制件中容易形成气孔、夹杂, 增强体分布不均匀, 界面易发生反应等。该方法要求增强体与基体之间必须具有良好的润湿性, 否则会出现增强体与基体结合不良, 造成界面剥落。 原位反应复合法:是一种新型的金属基复合材料制备方法, 与以上两种复合工艺相比, 它的增强体颗粒尺寸较细小, 表面无污染, 与基体的结合为冶金结合, 避免了与基体浸润不良的问题; 具有工艺简单、成本低的特点。将原位反应复合法与铸造技术相结合, 可制得形状复杂、尺寸大的构件, 直接得到近净形化的制品。此法虽在金

属基复合材料尤其是轻金属基复合材料的制备工艺中占有举足轻重的地位,但直到近几年才见到有关该法用于制备铁基复合材料的报道。 高温自蔓延合成:Self Propagating High Temperature Systhesis,简称SHS。反应迅速( 0. 1~15cm/ s) 表面复合技术: A铸渗法:铸渗法是铸件表面合金化的一种方法, 即在铸型型壁上涂( 或贴) 覆具有一定配比的合金粉末膏剂( 也称涂覆层或膏块) , 当浇注成形时, 金属液浸透涂料的毛细孔隙, 高温的液态母材金属与合金粉末之间产生强烈热作用( 合金粉末溶解、熔化或发生化学反应) 并进行物质互渗, 以此改变铸件表层的结构和性能。该方法是在铸件表面原位生成复合层, 具有原位反应复合法的优点, 因而具有较大的发展优势。但铸渗法的复合层厚度难以控制是其致命的缺点。 B铸造烧结法:铸造烧结技术是近几年发展起来的一种新型制备表面复合材料的技术。它将一定配比的合金粉末所制成的压坯贴在铸型表面, 利用浇注过程金属液的热量在压坯中产生巨大的热流密度, 引发压坯中高温化学反应, 生成大量的陶瓷颗粒, 同时完成压坯的烧结致密化, 从而在铸件表面烧结反应生成表面复合材料。该方法借鉴了铸渗法在浇注过程中原位实现表面复合化这种简单工艺过

颗粒增强铝基复合材料研究与应用进展摘要:综述了颗粒增强铝基复合材料的研究现状,从基体、增强体的选择,铝基复合材料的制备方法,影响复合材料性能的因素和改善措施等方面进行阐述,并介绍了该复合材料的广泛应用。 关键词:颗粒;铝基复合材料;制备方法; 应用 Abstract :The research progress of particle reinforced aluminum matrix composite was summarized. The research status of the composite was reviewed in detail from the choice of the reinforcement and the matrix, the preparation technique of aluminum matrix composite, the factors which can affect the performance of the composite. Key words :particle; aluminum matrix composite; preparation methods; application 1.前言 铝基复合材料是以金属铝及其合金为基体 , 以金属或非金颗粒、晶须或纤维为增强相的非均质混合物。按照增强体的不同 , 铝基复合材料可分为纤维增强铝基复合材料和颗粒增强铝基复合材料。由于颗粒增强铝基复合材料具有高的比强度、比刚度,优良的高温力学性能和耐磨性,并且价格便宜,适于批量生产,良好的耐磨性和导热性能等优点,在航天、航空、汽车、电子、光学等工业领域具有相当广泛的应用前景。 颗粒增强复合材料是指弥散的硬质增强相的体积超过 20%的复合材料,而不包括那些弥散质点体积比很低的弥散强化金属的金属基复合材料[1] 。此外,这种复合材料的颗粒直径和颗粒间距很大,一般大于1μm。在这种复合材料中,增强相是主要的承载相,而基体的作用则在于传递载荷和便于加工。这种材料虽然其增强效应远不及连续纤维,但它主要是可以弥补某些材料性能的不足,如增加刚度、耐磨性、耐热性、抗蠕变等。在这种复合材料中,硬质增强相造成的对基体的束缚作用能阻止基体屈服。颗粒复合材料的强度通常取决于颗粒的直径、间距和体积比,但基体很重要。除此之外,这种材料的性能还对界面性能及颗粒排列的几何形状十分敏感[2]。 2.铝基复合材料的选择

(TiB2+α-Al2O3)颗粒增强铜基复合材料的原位反应机理及摩擦磨损性能研究

硕士专业学位论文 (TiB2+仅.A1203)颗粒增强铜基复合材料的原位反应机理及摩 擦磨损性能研究 作者:蒋娅琳指导教 师:朱和国教授 南京理工大学 2015年01月

Master Dissertation Reaction pathways and Friction and wear ·●- -·J-orooerties ol the in-situ cooper matrix composites reinforced by(TiB2+仅--A1203) J● l D articles Jiang Yalin Supervised by Pyoj.Zhu Heguo Nanj ing University of Science&Technology January,2015

声明 本学位论文是我在导师的指导下取得的研究成果,尽我所知,在本学位论文中,除了加以标注和致谢的部分外,不包含其他人已经发表或公布过的研究成果,也不包含我为获得任何教育机构的学位或学历而使用过的材料。与我一同工作的同事对本学位论文做出的贡献均己在论文中作了明确的说明。 研究生签名:孪泌尸阵乡月碉 学位论文使用授权声明 南京理工大学有权保存本学位论文的电子和纸质文档,可以借阅或上网公布本学位论文的部分或全部内容,可以向有关部门或机构送交并授权其保存、借阅或上网公布本学位论文的部分或全部内容。对于保密论文,按保密的有关规定和程序处理。 研究生签名:矽篮年乡月徊

硕士学位论文(TiB2+o【.A1203)颗粒增强铜基复合材料的原位反应机理及摩擦磨损性能研究 摘要 本文采用放热弥散法()(D)成功以A1.Ti02.B.Cu、A1.Ti02.B203.Cu体系为原料通过原 位反应法制备了以(TiB2+仅.A1203)颗粒为增强相的铜基复合材料。对A1.Ti02.B.Cu和A1.Ti02 一B203.Cu系进行了反应热力学计算,通过真空烧结两种体系,对生成物进行SEM 观察和 EDS能谱检测,并结合XRD分析结果鉴定反应产物的相组成,根据反应产物类型建立反 应模型,分析反应过程,研究反应机理。结果表明,体系可以按热力学方向进行,分别生成 0【.A1203和TiB2增强相,可以制备出颗粒增强的铜基复合材料。同时本课题对该两种体系 制备出来的复合材料进行了摩擦磨损性能研究。 反应机理研究表明:A1.Ti02.B.Cu系在烧结过程中发生了四步化学反应,每步反应的表观活化能分别为590.5kJ·mol~,708.0kJ·m01.1,354.6kJ·mol。1和346.4kJ·mol~。A1.Ti02.B203.Cu系在烧结过程中共有两步反应,每步反应的表观反应活化能分别为 1 68.9 kJ.mol。1和342.8kJ.mol~。 摩擦磨损性能研究表明:在所研究的三种体积分数的材料当中,体积分数为30v01.% 时A1.Ti02.B.Cu系和A1.Ti02.B203.Cu系的耐磨性能最低,太高的增强相体积分数破坏了 铜基的软韧性,脆性急剧升高,在实验过程中容易脆断。 对于增强相体积分数为20v01.%,10v01.%的铜基复合材料,在常温下,体积分数为 10v01.%的摩擦磨损性能最高增强相大小分布均匀,摩擦所形成的犁沟浅且窄。摩擦系数 变化范围不大。摩擦磨损性能较为稳定。 随着滑动速率的增加,材料的磨损量在一定范围内先升高后下降。这是由于材料在磨 损过程中产生了硬化膜,这层硬化膜阻碍了摩擦进程。A1.Ti02.B203.Cu(10v01.%)的试 样在摩擦磨损过程当中最早出现下降趋势,减小了磨损量,有相当耐磨损能力。 关键词:原位反应,反应机理,增强相,活化能,摩擦磨损性能

颗粒增强铝基复合材料的研究 姓名:陈云班级:10161201 学号:1016120118 【摘要】本文简要介绍了常见的几种颗粒增强铝基复合材料的增强颗粒和性质,以及颗粒增强铝基复合材料的制备方法和应用。 【关键词】颗粒增强铝基复合材料碳化硅氧化铝碳化钛石墨粉末冶金原位反应合成 0 前言 金属基复合材料是以金属及其合金为基体,与一种或几种金属或非金属增强相人工结合成的复合材料。铝基复合材料是金属基复合材料的一种,按照增强体形式不同可以分为长纤维增强铝基复合材料,短纤维增强铝基复合材料,晶须增强铝基复合材料及颗粒增强铝基复合材料。 颗粒增强铝基复合材料的增强颗粒克服了制备过程中出现的纤维损伤,微观组织不均匀,纤维与纤维相互接触,反应带过大等影响材料性能的缺点。同时,颗粒增强铝基复合材料制备成本低廉,回收性和再利用性好,使其在各个领域都具有广泛应用。因此,本文将简要介绍颗粒增强铝基复合材料的部分相关内容。 1 颗粒增强铝基复合材料 颗粒增强铝基复合材料具有密度小,比强度、比刚度高,剪切强度高,热膨胀系数低,热稳定性和导热、导电性能良好,以及抗磨耐磨性能和耐有机液体和溶剂侵蚀优良等一系列优点。颗粒的增强主要是弥散强化,颗粒越小,弥散强化的效果越好,材料的性能也就越佳。 颗粒增强铝基复合材料增强体的选择要求颗粒在基体中高度弥散均匀分散,尺寸大小要适度,与基体间要有一定粘结作用,而且它们之间各方面都要相匹配。常见的增强颗粒有:碳化硅、碳化钛、氧化铝和石墨颗粒。 1.1 碳化硅颗粒增强铝基复合材料 碳化硅颗粒增强铝基(SiC p/Al)复合材料是一种陶瓷颗粒增强金属基复合材料,它是用碳化硅颗粒作为增强体,采用铝或铝合金作基体,按设计要求,以一定形式、比例和分布状态,构成有明显界面的多组相复合材料。通过改变碳化硅颗粒在复合材料中的含量,可以对材料的性能进行调整。一般随碳化硅体积含量的增

颗粒增强镁基复合材料 颗粒增强金属基复合材料由于制备工艺简单、成本较低微观组织均匀、材料性能各向同性且可以采用传统的金属加工工艺进行二次加工等优点,已经成为金属基复合材料领域最重要的研究方向。颗粒增强金属基复合材料的主要基体有铝、镁钛、铜和铁等,其中铝基复合材料发展最快;而镁的密度更低,有更高的比强度、比刚度,而且具有良好的阻尼性能和电磁屏蔽等性能,镁基复合材料正成为继铝基之后的又一具有竞争力的轻金属基复合材料。镁基复合材料因其密度小,且比镁合金具有更高的比强度、比刚度、耐磨性和耐高温性能,受到航空航天、汽车、机械及电子等高技术领域的重视。颗粒增强镁基复合材料与连续纤维增强、非连续(短纤维、晶须等)纤维增强镁基复合材料相比,具有力学性能呈各向同性、制备工艺简单、增强体价格低廉、易成型、易机械加工等特点,是目前最有可能实现低成本、规模化商业生产的镁基复合材料。 一、制备方法 1、粉末冶金法 粉末冶金法是把微细纯净的镁合金粉末和增颗粒均匀混合后在模具中冷压,然后在真空中将合体加热至合金两相区进行热压,最后加工成型得复合材料的方法。 粉末冶金的特点:可控制增颗粒的体积分数,增强体在基体中分布均匀;制备温度较低,一般不会发生过量的界面反应。该法工艺设备较复杂,成本较高,不易制备形状复杂的零件。 2、熔体浸渗法 熔体浸渗法包括压力浸渗、无压浸渗和负压浸渗。 压力浸渗是先将增强颗粒做成预制件,加入液态镁合金后加压使熔融的镁合金浸渗到预制件中,制成复合材料采用高压浸渗,可克服增强颗粒与基体的不润湿情况,气孔、疏松等铸造缺陷也可以得到很好的弥补。 无压浸渗是指熔的镁合金在惰性气体的保护下,不施加任何压力对增强颗粒预制件进行浸渗。该工艺设备简单、成本低,但预制件的制备费用较高,因此不利于大规模生产。增强颗粒与基体的润湿性是无压浸渗技术的关键。 负压浸渗是通过预制件造成真空的负压环境使熔融的镁合金渗入到预制件

碳化硅颗粒增强铝基复合材料 碳化硅颗粒增强铝基复合材料, 是目前普遍公认的最有竞争力的金属基复合材料品种之一。尽管其力学性能尤其是强度难与连续纤维复合材料相匹敌, 但它却有着极为显著的低成本优势, 而且相比之下制备难度小、制备方法也最为灵活多样, 并可以采用传统的冶金工艺设备进行二次加工, 因此易于实现批量生产。冷战结束后的20 世纪90 年代, 由于各国对国防工业投资力度的减小, 即使是航空航天等高技术领域, 也越来越难以接受成本居高不下的纤维增强铝基复合材料。于是, 颗粒增强铝基复合材料又重新得到普遍关注。特别是最近几年来, 它作为关键性承载构件终于在先进飞机上找到了出路, 且应用前景日趋看好, 进而使得其研究开发工作也再度升温。碳化硅颗粒增强铝基复合材料主要由机械加工和热处理再结合其的性质采用一定的方法制造。如铸造法、粘晶法和液相和固相重叠法等。 碳化硅颗粒增强铝基复合材料碳化硅和颗粒状的铝复合而成,其中碳化硅是用石英砂、石油焦(或煤焦)、木屑(生产绿色碳化硅时需要加食盐)等原料在电阻炉内经高温冶炼而成,再和增强颗粒铝复合而成,增强颗粒铝在基体中的分布状态直接影响到铝基复合材料的综合性能,能否使增强颗粒均匀分散在熔液中是能否成功制备铝基复合材料的关键,也是制备颗粒增强铝基复合材料的难点所在。纳米碳化硅颗粒分布的均匀与否与颗粒的大小、颗粒的密度、添加颗粒的体积分数、熔体的粘度、搅拌的方式和搅拌的速度等因素有关。纳米颗粒铝

的分散的物理方法主要有机械搅拌法、超声波分散法和高能处理法。对复合材料铸态组织的金相分析表明,碳化硅复合材料挤压棒实物照片 颗粒在宏观上分布均匀,但在高倍率下观察,可发其余代表不同粒度、含量的复台材料现SiC颗粒主要分布在树枝问和最后凝固的液相区,同时也有部分SiC颗粒存在于初生晶内部,即被初生晶所吞陷。从凝固理论分析,颗粒在固液界面前沿的行为与凝固速度、界面前沿的温度梯度及界面能的大小有很大关系,由于对SiC颗粒的预处理有效地改善了它与基体合金的润湿性,且在加入半固态台金浆料之前的预热温度大大低于此时的合金温度,故而部分SiC颗粒就可能直接作为凝固的核心而存在于部分初生晶的内部,但是太多数SiC在枝晶相汇处或最后凝固的液相中富集,这便形成了上述的组织形貌。金属中弥敷分布的铝对金属中的品界运动,位错组态及位错运动都有响.纳米碳化硅颗粒增强复合材料具有细小而均匀的组织其原因应该是细小而均匀分布的纳米颗粒高教率地占据空间,颗粒间距较小.有效地控制晶粒的长大;微米碳化硅颗粒增强复台材料中.颗粒尺寸较大,它在空间的分布间距也较大,由于基体热膨胀系数的差异而引起的局部应力也越大,造成了颗粒附近与远离颗粒处基体状态的差异.这种差异是造成微米颗粒增强复合材料组织不均匀的原因。 碳化硅颗粒增强铝基复合材料的航空航天工程应用;1、在惯导系统中的潜在应用;在我国自行研制的诸多型号机载、弹载惯性导航系统中, 不同程度地存在着现用的铸造铝合金结构件比刚度不足、热

金属基复合材料 姓名:李英杰 班级:材控13-2 学号:201301021048

铜金属基复合材料 摘要:铜基复合材料因其具有优良的力学性能、较高的耐磨性和良好的导电导热性,被广泛应用于电子封装、电刷、电接触元件及电阻焊电极等方面。寻求既具有高导电导热性又具有良好力学性能的新型增强颗粒,对于铜基复合材料的研究和应用具有非常重要的意义。纳米金刚石(ND)具有高硬度、高耐磨性、导热性好和热膨胀系数低等优异性能,将其弥散分布到铜体中有望得到具有优良综合性能的铜基复合材料。本文主要介绍碳纤维增强铜基复合材料,其次还有不同的制备方法和加入不同的增强体的铜基材料。 关键词:碳纤维增强铜基复合材料复合电铸粉末冶金法 Cr3C2颗粒 引言:碳纤维增强铜基复合材料以其优异的导电、导热、减摩 和耐磨性能以及较低的热膨胀系数而广泛应用于航空航天、机械和电子等领域[1-5]。正是由于这种材料优异的性能以及在应用方面的优势,国内外对于碳纤维增强铜基复合材料的研究一直没有间断过。从2O世纪7O年代末开始,国内有关研究机构和高等院校就相继展开了C/Cu复合材料的试验研究,并取得了重要进展[6]。综合合金化强化、固溶强化、颗粒增强复合材料、形变强化以及时效析出强化等多种手段,对高强高导铜基材料展开研究,成功制备了一种新的Cr3C2颗粒增强Cu基复合材料,并探讨了Cr3C2/Cu复合材料的相关机理[7]。粉末冶金法是制备短碳纤/铜基复合材料的一种普遍方法。其中,冷压烧结粉末冶金法只适合制备碳纤维含量较低的碳一铜复合材料[8]。复合电铸工艺制备颗粒增强铜基复合材料,通过工艺研究、优化,成功制备了颗粒分布均匀,含量可控,材料组织致密、完整的Cu/SiC Cu/Al2O3复合材料。通过对力学性能、物理性能及摩擦磨损性能的研究考察,确定了复合电铸工艺制备的不同粒径颗粒增强铜基复合材料的性能特点、强化机制,为材料的实际应用提供理论参考[9]。 一、简述不同类型铜金属基复合材料 1.复合电铸制备颗粒增强铜基复合材料 随着现代航空航天、电子技术、汽车、机械工业的快速发展,对铜的使用提出了更多更高的要求,即在保证铜良好的导电、导热性能的基础上,要求铜具有高强度,尤其是良好的高温力学性能,低的热膨胀系数和良好的摩擦磨损性能。颗粒

钛颗粒增强镁基复合材料的力学性能1 丁浩,师春生,赵乃勤 天津大学材料科学与工程学院,天津(300072) E-mail:wadxr@https://www.doczj.com/doc/ce15093255.html, 摘要:本文采用粉末冶金方法制备了钛颗粒增强镁基复合材料,并对得到的复合材料的孔隙和硬度、拉伸强度、弹性模量、压缩强度等进行了分析、比较。得出了初压压力、质量分数、复压、合金化等对复合材料力学性能影响的规律。实验表明,用等静压方法压制的复合材料布氏硬度可达265HB,模压法制备的复合材料的抗拉强度可达到112MPa,优于基体的硬度和拉伸性能。此外,钛颗粒加入及粉末冶金的方法使复合材料的塑性降低,通过实验得到了复合材料的抗压强度40MPa。 关键词:粉末冶金,复合材料,镁,钛颗粒,力学性能 中图分类号:TG1 1.引言 镁是近来金属研究的热点之一。镁的储量丰富,密度小,比强度、比刚度、比模量都优于钢铁、铝、铜等金属材料,甚至超过很多聚合物材料[1]。但是镁的耐蚀性能和抗氧化性能很差,电极电位低,绝对强度、刚度、硬度及耐磨性都很低。所以,工程上常用Al、Zn等金属与其构成合金,或与增强相复合形成复合材料,达到改善镁的性能的目的。近年来,纯镁除了小部分用于化学功能外,大部分镁以镁合金或复合材料的形式应用于门窗、轮彀、自行车构件、汽车配件、仪表等。此外,镁合金作为生物材料已经成功地应用于人造骨骼、人造器官等人体植入材料,性能已基本符合人体需求[2,3]。在未来的生物材料领域,镁合金或复合材料将以其优异的性能发挥更多的功能[4]。 当前,常用于增强镁合金基体的增强相从形态上可分为颗粒(如:SiC颗粒、TiC颗粒)、晶须(如Al2O3晶须,Mg2B2O5晶须)以及纤维(如碳纤维、NiTi纤维)等。按照加入相的尺寸,可以分为纳米相(如纳米碳管)、微米相等[1]。常用的增强相为陶瓷相,陶瓷相一方面会增镁基复合材料近来受到了人们的关注。 P Perez和G Garces a使用粉末冶金的方法探索了金属Ti与金属Mg的复合材料[6,7]。Lu和Froyen等制备、研究了Ti增强镁铝合金的复合材料的显微组织和力学性能[8]。郗雨林等用钛合金增强MB15镁铝合金取得了很好的效果[9]。这些研究表明镁与钛的相容性很好。加之钛的诸多优点,如强度、硬度高,抗腐蚀性能极好,与镁不互溶,故能形成复合材料(镁钛二元相图见图1)等,选择钛增强镁及镁合金容易达到预定的效果。本文主要采用粉末冶金法制备金属Ti颗粒增强镁及镁合金基复合材料研究复合材料的组织结构对其力学性能的影响。 1本课题得到天津市科技发展基金(043186211)的资助。

铜基自润滑复合材料综述 1 国内外铜基复合材料的研究现状与发展趋势 近年来,随着电子技术、计算机和信息技术的迅猛发展,焊接电极、接触导线、轴瓦和集成电路引线框架、仪器仪表、电子通信器件中的接触元件等部件种类增多,需求量急剧增大,而且器件向高整化、高集成电路化、高密实装化等方向变化,要求材料不仅具有良好的导电性、导热性、弹性极限和韧性,而且还应具有较好的耐磨性,较高的抗张强度,较低的热膨胀系数,加工性能好;焊接性能、电镀性能及封装、性能良好等一系列优良性能。自美国Ollin公司首先研制生产Cl9400铜合金替代铁镍合金作引线框架以来,在世界上掀起了研制和生产铜基复合材料的热潮,由于铜基复合材料强度的提高往往伴随着导电、导热性的下降。如何解决这一矛盾,将是铜基复合材料研究的关键课题。目前,Cu基复合材料的研究开发国内外非常活跃,抗拉强度在600MPa以上,导电率大于80%LACS的铜基复合材料已成为开发的热点之一。铜与其它一种金属有良好的融合性,采用Fe、Cr、Zr、Ti等在铜基体中有较大固溶度的合金元素,经固溶和时效处理后,合金元素以单质或金属间化合物的形式弥散析出,析出的弥散相有效阻止位错和晶界的移动,达到强化效果,而且第二相的析出纯化了基体金属,恢复了有固溶处理所降低的导电、导热性,取得了强度和导电导热性的平衡。如Cu-Ni-Si合金,通过固溶处理,强冷变形并时效处理后,由于在时效过程中调幅结构幅度的变化和沿晶界析出相形核的形成,NiSi相呈颗粒状从晶界上析出,使该合金抗拉强度达到760MPa,导电率43%;又通过对Cu-Cr-Zr系合金固溶处理和时效的控制,使含富Cr的金属间化合物在Cu基体上呈纳米微细结构弥散析出,获得了抗张强度600MPa、电导率80%IACS。 Cu基复合材料所追求的并非只是强度和导电,而是多项性能的综合。在实际使用过程中,电子器件发热所增加的热量需要通过铜基合金向外散热,因此,作为高强度Cu基复合材料还要求具有良好的导热性能。在Cu基复合材料的开发应注重以下几个方面: (1)新材料必须提高能适应部件小型化的加工性能; (2)Cu基复合材料的开发应注重特定的应用环境,如发动机四周的汽车电器,要求高温应力松弛特性优良的部件等。 引入纤维、晶须、陶瓷颗粒等高强度的强化相增强基体显示出良好的发展前景,其方法是向铜基体内植入稳定的高强度第二相,通过冷变形等加工处理,使第二相以弥散的颗粒状或纤维状分布与基体中,达到机械能和电导性能的最佳匹配。 2 铜基复合材料颗粒增强相的种类 颗粒增强铜基复合材料是指在铜基体中人为地或通过一定工艺生成弥散分布的第二相粒子。第二相粒子利用混合强化和阻碍位错运动的方式来提高铜基的强度,增加其耐磨性,如Al2O3/Cu复合材料,Ti2B2/Cu复合材料。通常第二相粒子在铜基复合材料中主要以2种形式分布:(1)在晶粒内部弥散分布;(2)在晶界上聚集分布。

铝基复合材料的研究发展现状与发展前景——颗粒增强铝基复合材料 课程名称:复合材料 学生:XX 学号:XXXXX 班级:XX 日期:20XX年X月X日

铝基复合材料的研究发展现状与发展前景 ——颗粒增强铝基复合材料 XX (刚理工大学,省市,650093) 摘要:介绍了颗粒增强铝基复合材料的发展历史、制备工艺、性能及应用,以碳化硅颗粒增强铝基复合材料为例指出了颗粒增强铝基复合材料这一行业存在的问题,并对这种材料的未来发展趋势做了预测。 关键词:颗粒增强铝基复合材料;历史;工艺;性能;应用;趋势 0.引言 近年来在金属基复合材料领域, 铝基复合材料(包括纤维增强和颗粒增强)的发展尤为迅速。这不仅因为它具有重量轻、比强度、比刚度高、剪切强度高、热膨胀系数低、良好的热稳定性和导热、导电性能, 以及良好的抗磨耐磨性能和耐有机液体和溶剂侵蚀等一系列优点, 而且因为在世界围有丰富的铝资源, 加之可用常规设备和工艺加工成型和处理, 因而制备和生产铝基复合材料比其他金属基复合材料更为经济, 易于推广和应用,因此, 这种材料在国外受到普遍重视。而其中的颗粒增强铝基复合材料解决了纤维增强铝基复合材料增强纤维制备成本昂贵的问题, 而且材料各向同性, 克服了制备过程中出现的诸如纤维损伤、微观组织不均匀、纤维与纤维相互接触、反应带过大等影响材料性能的许多缺点。所以颗粒增强铝基复合材料已成为当今世界金属基复合材料研究领域中的一个最为重要的热点, 并日益向工业规模化生产和应用的方向发展。 1.发展历史 金属基复合材料(复合材料)自60年代初期开始研究,现在已经取得了突破性的进展。初期研究的工作主要集中在连续纤维增强复合材料]1[,但由于连续长纤维本身的制造工艺复杂、价格昂贵,再加上纤维的预处理以及纤维增强复合材料制造工艺限制,使连续纤维增强复合材料成本极高,仅限用于要求极高性能的场合。 因此,进入80年代,研究重点转向了成本较低的SiC、Al 2O 3 等颗粒或晶须作为增 强材料的不连续增强复合材料,这种材料具有比刚度、比强度强,耐磨性、抗蠕变性好、热膨胀系数小等特点]2[,其比刚度超过了钢和钛合金,而价格不到钛合金的十分之一]3[,用以取代钢、钛等材料,对减轻产品结构重量,降低成本具有明显的经济效益,尤其是取代航空、航天飞行器中的合金钢、钛合金构件,更具有巨大的潜力。 20世纪70年代末,美国政府开始将复合材料列入武器研究清单,并对其研究成果限制发表。日本通产省在20世纪80年代初期开始实施的“下世纪产业基础技术”规划中,把发展铝基复合材料放在了主要位置,并在财力、物力上向有关院所、高校和公司倾斜。我国从20世纪80年代中期开始经过十几年的努力,在颗粒增强铝基复合材料的组织性能、复合材料界面等方面的研究工作已接近国际先进水平,铝基复合材料已列为国家“863”新型材料研究课题。

铜基自润滑复合材料综述 前言 铜及其合金不仅具有优良的导热性、导电性、耐腐蚀性、接合性、可加工性等综合物理、力学性能,而且价格适中,所以铜及其合金作为导电、导热等功能材料在电子、电器工业、电力、仪表和军工中用途十分广泛,是不可缺少的基础材料之。但是随着科学技术的发展,纯铜和现有牌号铜合金的导电性与其强度及高温性能难以兼顾,不能全面满足航天、航空、微电子等高技术迅速发展对其综合性能的要求。相对于铜及其合金,铜基复合材料是一类具有优良综合性能的新型结构功能一体化材料.它既继承了紫铜的优良导电性,又具有高的强度和优越的耐磨性,在各种领域都有着广阔的应用前景。所以研制高强度、高电导率的铜基复合材料是发挥铜的优势、开拓铜的应用领域的一种行之有效的方法。目前,研制高强度、高导电铜基材料遇到的首要问题是材料的导电性与强度难以兼顾的矛盾,即电导率高则强度低,强度的提高是以损失电导率为代价的。传统的强化手段(如合金化)由于自身的局限性,在提高铜的强度的同时,很难兼顾铜的导电性。导电理论指出,固溶在铜基体中的原子引起的铜原子点阵畸变对电子的散射作用较第二相引起的散射作用要强得多。因此,相对于合金化而言,复合强化不会明显降低铜基体的导电性.而且由于强化相的作用还改善了基体的室温及高温性能.成为获得高强度、高导电铜基复合材料的主要强化手段。铜基复合材料具有高强度、高耐磨性、高导电性的优势,目前已经成为研究的热点。铜石墨复合材料不仅含有良好强度、硬度、导电导热性、耐蚀性好等特点的铜,而且还含有良好自润滑性、高熔点、抗熔焊性好和耐电弧烧蚀能力好的石墨,从而使得铜石墨复合材料在摩擦材料、含油轴承、电接触材料、导电材料和机械零件材料领域发挥着重大作用,特别是作为受电弓滑板材料和电刷材料,有着广泛的应用。提高铜石墨复合材料的综合性能一直以来都是科研人员研究的主要内容。 复合材料定义:复合材料(Composite materials),是以一种材料为基体(Matrix),另一种材料为增强体(reinforcement)组合而成的材料。 复合材料分类:复合材料按其组成分为金属与金属复合材料、非金属与金属复合材料、非金属与非金属复合材料。按其结构特点又分为:①纤维复合材料。将各种纤维增强体置于基体材料内复合而成。如纤维增强塑料、纤维增强金属等。②夹层复合材料。由性质不同的表面材料和芯材组合而成。通常面材强度高、薄;芯材质轻、强度低,但具有一定刚度和厚度。分为实心夹层和蜂窝夹层两种。③细粒复合材料。将硬质细粒均匀分布于基体中,如弥散强化合金、金属陶瓷等。④混杂复合材料。由两种或两种以上增强相材料混杂于一种基体相材料中构成。与普通单增强相复合材料比,其冲击强度、疲劳强度和断裂韧性显著提高,并具有特殊的热膨胀性能。分为层内混杂、层间混杂、夹芯混杂、层内/层间混杂和超混杂复合材料。 1.铜基复合材料的制备方法: 铜基复合材料的制备方法很多,如内氧化法、粉末冶金法、复合铸造法、机械合金化法、浸渍法、燃烧合成法、溅射成型法、原位形变法等,各有其优缺点。下面对主要的制备方法及其大致发展趋势进行叙述,以期对制备工艺进行优化或为开发新的制备方法提供参考。

颗粒增强铝基复合材料 1.复合材料 1.1复合材料的概述 材料是社会进步的物质基础和先导,是人类进步的里程碑。在许多方面,传统的单一材料已不能满足实际需要,这些都促进人们对材料的研究逐步摆脱过去单纯靠经验的摸索方法,向预定性能设计新材料的研究方展发展。复合材料(Composite Materials)一词大约出现在20世纪50年代,随之也出现复合材料较为严格的定义。复合材料是由两种或两种以上物理和纯学性质不固的物质组合两成的一种多相固体材料[1]。复合材料的组分材料虽然保持其相对的独立性,但复合材料的性能却不是组分材料的简单加和,两是有着重要的改进。复合材料中,通常有一相为连续相,称为基体;另一相为分散相,称为增强材料。分散相是以独立的形态分布在整个连续相中,两相之间存在着相界面。分教相可以是增强纤维,也可以是颗粒状或弥散的填料。 自上世界40年代美国诞生了玻璃纤维增强塑料(俗称玻璃钢)以来,新型增强材料不断出现,到目前为止,聚合物基、金属基、陶瓷基、混凝土基复合材料和碳,碳复合材料正以前所未有的速度发展。随着航天航空技术的发展,对结构材料的比强度、比模量、韧性、耐热、抗环境能力和加工提出了新的要求。高强度、高模量的耐热纤维和颗粒与金属复合,特别是轻金属复合焉成的金属基复合材料,克服了树脂基复合材料耐热性差和不导电、导热性能低等不足,加上增强体不仅提高了材料的强度,还可以保持密度变纯不大甚至降低。此外,这种材料还具有耐疲劳、耐磨耗、高阻尼、不吸潮放气等特点,已经广泛应用予尖端技术领域,是理想的结构材料。2l世纪我们面临筋将是复合材料迅猛发展和更广泛应用的时代[2-4]。 1.2颗粒增强铝基复合材料 金属基复合材料(Metal Matrix Composite,简称MMC)是以金属及其合金为基体,与一种或几种金属或非金属增强相人工结合成的复合材料。其增强材料大多为无机非金属,如陶瓷、碳、石墨及硼等,也可以用金属丝。在结构材料方面,

高性能聚乙烯纤维及其复合材料发展与应用 论文关键词:高性能聚乙烯纤维表面改性复合材料应用 论文摘要:高性能聚乙烯纤维作为新型有机纤维,其性能与复合材料的应用是科研人员研究的热点之一。着重探究高性能聚乙烯纤维的性能、表面改性以及复合材料的应用等问题。 近几年,纤维的高性能、高功能和高感性一直是研究者对新型化纤材料研究的重点,高性能聚乙烯纤维是继碳纤维、芳纶之后具有极其重要战略意义的新型纤维材料,因其独特的性能,该纤维及其增强复合材料已被广泛应用于多个领域,倍受研究人员与生产企业的青睐。 1 高性能聚乙烯纤维的结构及特点 高性能聚乙烯纤维的高强高模特性来源于自身的超高相对分子质量、沿轴向高度取向和晶体结构。聚乙烯具有亚甲基相连的大分子链的化学结构,在超倍牵伸时,形成伸直链超分子结构,高性能聚乙烯纤维的优越性能完全是由于它的这种超分子结构决定的。 高性能聚乙烯纤维的一个突出优点是密度低,为0.97g/cm3,使得其质量轻的同时,能够达到较大的比拉伸强度和拉伸模量;由于聚乙烯不含易与接触物质发生反应的羟基、芳香环等基团,使得其具有高耐酸碱腐蚀性;同时,高性能聚乙烯纤维熔点比普通聚乙烯低,沸水收缩率也较低。另外,即使在很低的温度下,该纤维仍能够保持柔软。 2 高性能聚乙烯纤维的缺点及改进现状 高性能聚乙烯纤维有其不可避免的不足,如熔点低蠕变高,在制造复合材料的过程中具有较高的纤维表面惰性和较差的浸润性。这些特点直接影响了高性能聚乙烯纤维在复合材料中的应用范围,围绕高性能聚乙烯纤维制造与改性的研究也在近些年取得了阶段性成果。 1)改进低熔点和高蠕变。研究证明进行放射处理,使超高强聚乙烯纤维产生分子间交联,或提高其分子量或共聚(如使用有机过氧化物等化学物质)改性,均可使纤维蠕变得到改善,熔点得以提高。 2)改进纤维与基体的粘结性。高性能聚乙烯纤维的化学惰性和低表面能,决定了其与基体的粘合性很低,研究表明可以通过以下方法对其加以改进:①使用化学试剂进行处理。如用二甲苯、铬酸、高锰酸钾等强氧化性剂对高性能聚乙烯纤维表面进行氧化处理,产生含氧活性基团,与基体形成化学键,使其表面凸凹不平,加大其粗糙程度,提高其粘接性能; ②使用辐射引发表面接枝处理。用丙烯类单体,如丙烯酸、丙烯酸甲酯、甲基丙烯酸缩水甘油酯等,接枝在高性能聚乙烯纤维链上,提高纤维与树脂基体的粘接性能;③采用电晕放电处理及等离子处理。它是利用等离子体发生装置产生等离子流利用它冲击纤维表面达到很高表面活性的目的其总的效果是在纤维表面产生微凹痕增加纤维表面积通过处理,使其表面形成极性基团,从而提高其与树脂基体的粘接性能;④目前高性能聚乙烯纤维复合材料常用的树脂体。由于上述3种方都会损害纤维的综合性能为代价的,而且拉伸强度和模量下降尤为明显,所以寻找或合成树脂基体来提高粘接性则是较好的方式。经过大量研究,目前符合聚乙烯纤维复合材料用树脂基体条件的有聚氨酯类、橡胶类、乙烯酯类树脂体。 3 高性能聚乙烯纤维复合材料类型 高性能聚乙烯纤维复合材料主要有以下几类: 1)自增强类。是以高密度聚乙烯或低密度聚乙烯为基体材料,以高性能聚乙烯纤维为增强体的纤维增强复合材料。选择同一类型的聚乙烯树脂作为基体材料能够改善UHMPE的界面粘结性差的缺点,并且有利于回收再利用的现代环保要求。 2)填充型复合材料。这种符合材料是在以往材料的基础上,为完善其综合性能而进行

引言 复合材料是由两种或两种以上物质组成,材料中各组分保持自己的化学性质不变,而复合材料本身具有两种材料的性质,甚至具有其组成元素所不具有的新的性质。因此复合材料将是以后的发展方向。铁是最常用的功能材料,改善和提高铁基体的性质具有很大的研究价值。将低密度、高刚度和高强度的增强体颗粒加入到铁基体中,在降低材料密度的同时,提高了它的弹性模量、硬度、耐磨性和高温性能,可应用于刀具及耐磨零件等工业领域。 1、国外铁基复合材料的发展 本论文项目为中国地质大学(北京)大学生创新性实验计划项目 铁基复合材料的研究进展综述 耿学文1,2 赵洪波1,3 樊振军1 1、中国地质大学(北京)实验物理教学示范中心 1000832、中国地质大学材料科学与工程学院 1000833、中国地质大学工程技术学院 100083 1959年,文献[1]利用粉末冶金工艺制备了Al2O3颗粒增强Fe基复合材料。试验证明氧化物分散在铁基体中能提高铁基体的抗蠕变性能。这是首次对铁基复合材料进行的研究。 1971年,文献[2]制备了Al2O3颗粒弥散强化铁基复合材料,通过电子显微镜观察了颗粒与基体的界面结合情况,发现表面活性元素可有效降低界面能。 1975年,文献[3]采用粉末冶金法制备了TiC颗粒增强铁基复合材料,采用粉末烧结成形工艺。发现TiC颗粒的加入提高了材料的硬度、强度和耐磨性,同时证明颗粒的体积分数将很大程度上决定了材料的性能。 1983年,文献[4]采用粉末冶金法将炭黑、V粉(或Ti粉或Cr粉)与铁粉混合,在1300~2000K温度间烧结成形,获得了原位VC/Fe(Ti/Fe或Cr3C2/Fe)铁基复合材料。研究显示,VC/Fe和TiC/Fe比 Cr3C2/Fe容易烧结,且性能优于Cr3C2/Fe ,其硬度和耐磨性很高,可用于制作刀具。 1990年,文献[5]将TiC陶瓷颗粒加入Fe-C合金熔体中,并外加电磁搅拌,制备了TiC/Fe复合材料。研究发现复合材料的显微结构与合金熔体的成分、外加TiC的体积分数及颗粒尺寸、混合温度与时间及冷却速率都有关。并指出复合材料的耐磨性能随着TiC体积分数的增加而增加,随着颗粒尺寸和颗粒间距的增大而降低。 1996年,英国诺丁汉大学和英国LSM公司的研究者利用高温自蔓延烧结工艺(Self Propaga-ting High Temperature Systhesis,简称SHS)制备了(W,Ti)C/Fe复合材料,碳化物呈球形,直径在1~10μm之间,在基体中分布均匀。且可根据使 用性能的要求调整碳化物的质量分数。 1999年,文献[6]采用高能电子束辐射工艺,成功制备了TiC/Fe表面复合材料。他们将TiC颗粒与熔剂材料(MgO-CaO)混合制成的粉末涂覆于碳钢基体上,用高能电子束辐射,使粉末与基体表面熔化,TiC颗粒在随后的冷却过程中沉淀并与基体牢固地结合。研究发现熔剂的最佳质量分数为10%~20%,颗粒在表面分散均匀,复合材料层厚度可达2.5mm。试验表明材料的硬度和耐磨性提高很多。 2007年,文献[7]利用粉末冶金技术,使FeV和石墨体系在真空烧结炉中发生碳化反应,生成VC颗粒分布均匀、颗粒圆整、致密度高的铁基复合材料;通过SEM、XRD、磨损实验表明,复合材料具有良好的耐磨性能,且VC颗粒分布均匀,与基体结合良好。 2、制备方法 2.1粉末冶金成形 粉末冶金是一种制取金属粉末以及采用成形和烧结工艺将金属粉末(或金属粉末与非金属粉末的混合物)制成制品的工艺技术。随着技术的发展,各种新工艺相继出现并得到广泛的应用,这里简单介绍两种: 2.1.1温压技术 温压技术的原理是:将加有特殊润滑剂的预制金属粉末和模具等加热至130~150℃,并将温度波动控制在±2.5℃以内,然后进行压制、烧结而制得金属粉末冶金结构零件。该工艺只通过一次压制便可生产出高密度、高强度、低成本的粉末冶金零件。 2.1.2流动温压技术 流动温压技术是德国Fraunhofer应用材料研究所研发出来的粉末冶金新技术[8]。该工艺是在粉末压制、温压成形工艺的基础上,结合金属粉末注射成形工艺的优点而提出来的一种新型粉末冶金零部件成形技术。其突出优点在于加入了合适比例的微细粉末、加大了润滑剂的含量,从而使得粉末的流动性能、填充能力和成型能力得到了明显的提高,当零件模型有与压力方向垂直的部位或是带孔洞、螺纹等形状的复杂形状时,这种成形方法显示了它的优越性,不需要进行再加工[9]。 2.2金属粉末注射成形