离心萃取器在有色冶金中的应用

段五华,周秀珠,周嘉贞

(清华大学核能与新能源技术研究院,北京 102201)

摘 要:介绍离心萃取器的结构、工作过程和性能,综述其在有色冶金中的应用,如铟铁分离、镍钴分离、锆铪分离、稀土元素

分离、从硫酸锌溶液中提取锗、氰化浸金贫液处理,所有这些应用都获得满意结果。

关键词:冶金技术;离心萃取器;综述;分离

中图分类号:

TF803.23;TF804.2 文献标识码:A 文章编号:1001-0211(2006)03-0054-05收稿日期:2005-04-20

作者简介:段五华(1973-),男,湖南桂阳县人,助理研究员,博士

生,主要从事化工萃取设备等方面的研究。

溶剂萃取分离技术是一种重要的化工分离手段,具有选择性高、传质快、分离效果好、处理量大、设备简单、易实现大规模连续化生产等优点,已广泛应用于湿法冶金中净化和回收重要的金属元素[1]

。在溶剂萃取生产过程中所用到的萃取设备有箱式设备(包括传统的萃取釜、混合澄清槽)、塔式设备和离心萃取器。前两者是在重力场中实现两相的混合与分相的,而离心萃取器是在离心力场中实现两相的混合与分相的,相对于前两者具有一些显著优点:分相性能好;可操作流比范围宽;达到传质平衡快,传质效率高,停车后不破坏所建立的稳态;设备紧凑,所需辅助设备少,占用厂房面积小;可间歇运行,也可连续运行,可单台运行,也可根据工艺需要多台串联运行;安装、操作和维修简单,所需工作人员少,可显著减轻工人的劳动强度和改善劳动环境等[2]。离心萃取器在一些工业领域已得到成功应用[3-5],

这里主要介绍它在有色冶金中的应用。

1 离心萃取器的结构与工作过程

[6]

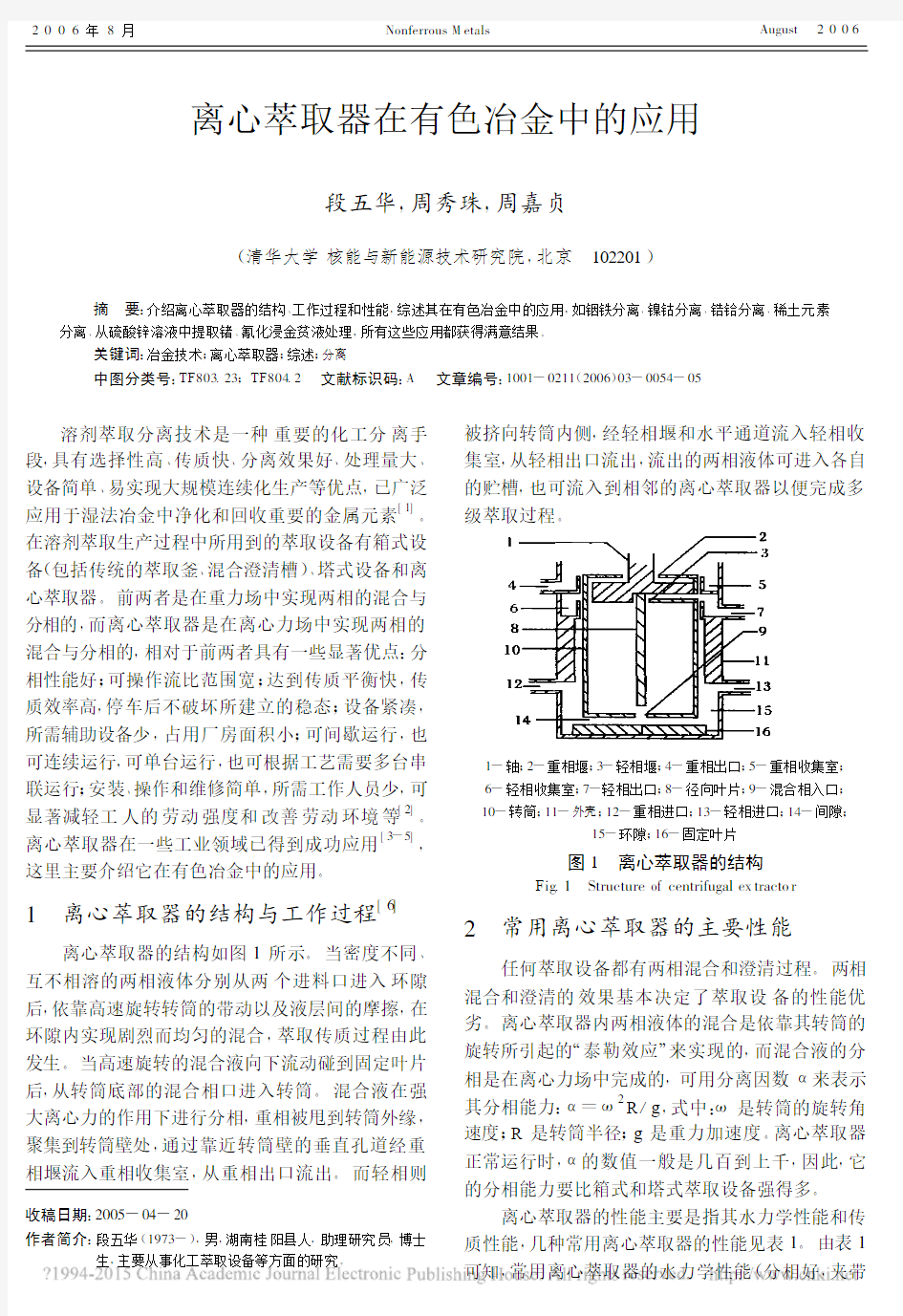

离心萃取器的结构如图1所示。当密度不同、互不相溶的两相液体分别从两个进料口进入环隙后,依靠高速旋转转筒的带动以及液层间的摩擦,在

环隙内实现剧烈而均匀的混合,萃取传质过程由此发生。当高速旋转的混合液向下流动碰到固定叶片后,从转筒底部的混合相口进入转筒。混合液在强大离心力的作用下进行分相,重相被甩到转筒外缘,聚集到转筒壁处,通过靠近转筒壁的垂直孔道经重相堰流入重相收集室,从重相出口流出。而轻相则

被挤向转筒内侧,经轻相堰和水平通道流入轻相收集室,从轻相出口流出,流出的两相液体可进入各自的贮槽,也可流入到相邻的离心萃取器以便完成多级萃取过程。

1-轴;2-重相堰;3-轻相堰;4-重相出口;5-重相收集室;6-轻相收集室;7-轻相出口;8-径向叶片;9-混合相入口;10-转筒;11-外壳;12-重相进口;13-轻相进口;14-间隙;

15-环隙;16-固定叶片

图1 离心萃取器的结构

Fig .1 Structure of centrifugal ex tracto r

2 常用离心萃取器的主要性能

任何萃取设备都有两相混合和澄清过程。两相混合和澄清的效果基本决定了萃取设备的性能优劣。离心萃取器内两相液体的混合是依靠其转筒的旋转所引起的“泰勒效应”来实现的,而混合液的分相是在离心力场中完成的,可用分离因数α来表示其分相能力:α=ω2

R /g ,式中:ω是转筒的旋转角速度;R 是转筒半径;g 是重力加速度。离心萃取器正常运行时,α的数值一般是几百到上千,因此,它的分相能力要比箱式和塔式萃取设备强得多。离心萃取器的性能主要是指其水力学性能和传质性能,几种常用离心萃取器的性能见表1。由表1可知,常用离心萃取器的水力学性能(分相好,夹带

第58卷 第3期2006年8月

有 色 金 属Nonferrous M etals Vol .

58,No .3 August 2006

量少,操作流比范围宽)和传质性能(传质级效率>90%)良好。改变各操作条件(如流比、转速、两相流量等)都会影响离心萃取器的性能。一般在工业生产应用时,操作流比和两相流量基本已确定,可通过

调节转速来获得良好的性能。转速提高,分离因数增大,转筒分离能力增强,处理能力增大,而且,两相液体混合加剧,传质级效率也相应提高。

表1 常用离心萃取器的性能

T able 1 Performance of centrifugal ex tractors

转筒直径/mm 体系

转速/(r ·min -1)

操作流比/(重相/轻相)处理能力/(m 3·h -1)夹带量/%级效率/%2030%T BP -煤油-稀土硝酸盐

40001/10~10/10.003<0.1>957030%P 507-煤油-硝酸28001/10~10/10.05~200<0.1>9512030%P 507-煤油-含Y 2O 3盐酸

28001/10~10/10.2~0.6

<0.5>92

230

水-煤油

2000

1/10~10/1

6

<0.5

3 有色金属冶金中应用离心萃取器的

情况

3.1 萃取新工艺的研究

[7-8]

在溶剂萃取的新工艺研究中,需要通过科学试验来确定和验证最佳的工艺条件和萃取级数,如萃取剂的选择、溶剂浓度、流比、介质的酸碱度等因素,这些因素对分离系数和分配比都有影响。多年来,这些工作都用分液漏斗来完成,操作频繁,耗时多,易出差错。周嘉贞等分别用19级转筒直径为20mm 的离心萃取器的级联与用相同级数的分液漏斗对混合稀土元素分离的萃取工艺,进行了比较试验研究。试验条件:有机相为30%TBP -煤油;水相为混合稀土的硝酸溶液;两相总流量为3L /h ;离心萃取器的转速为4000r /min 。结果表明,在相同工艺条件下,两种方法串级试验所得总稀土浓度随级号变化的规律是相同的,总的传质效果也基本一致,因此,离心萃取器可用于有色冶金的萃取新工艺的研究。而且,19级离心萃取器从启动到平衡只需3h 时左右,而19级分液漏斗试验所需时间40h ,因而可提高工作效率,节省人力和萃取剂。3.2 铟铁分离

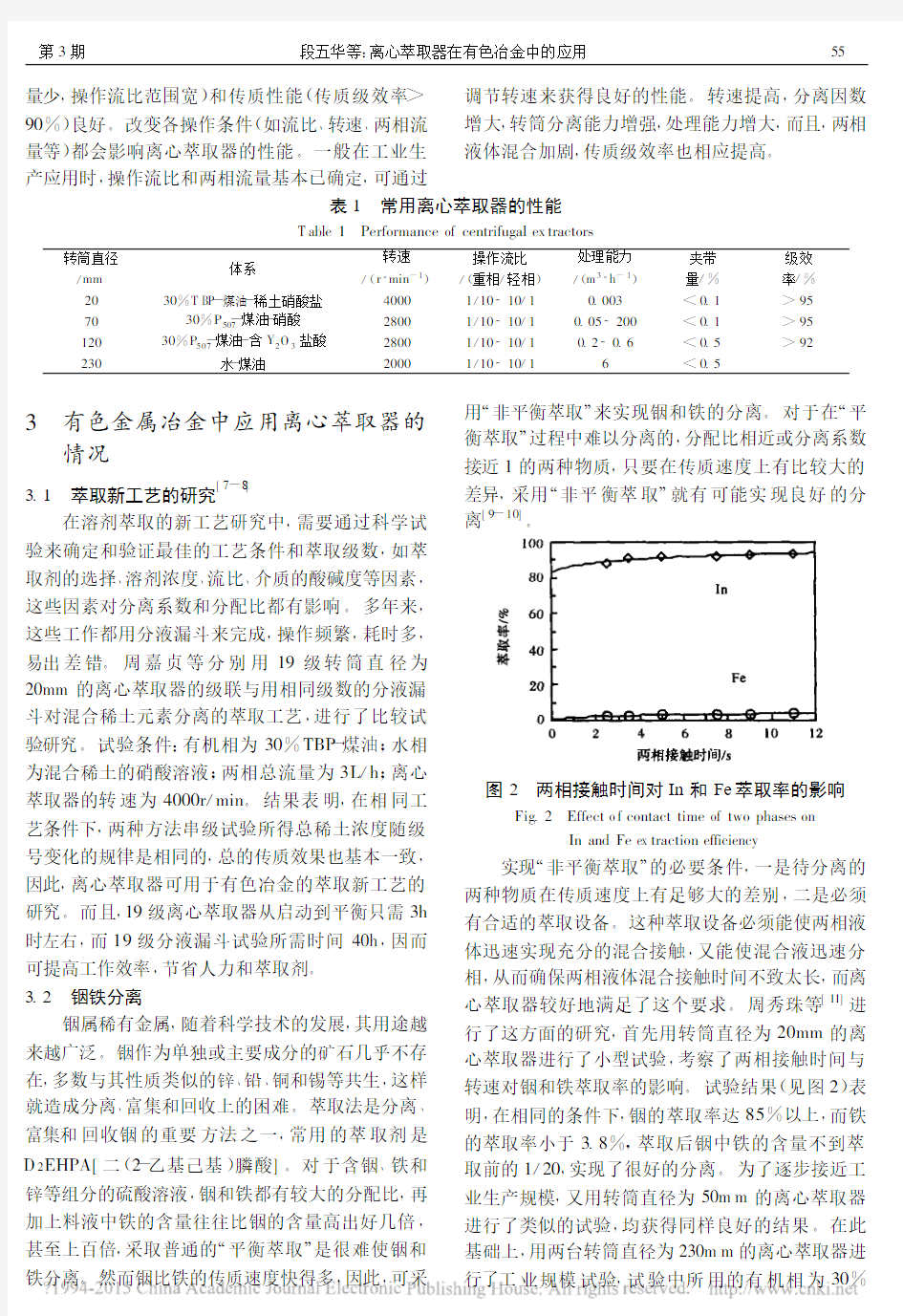

铟属稀有金属,随着科学技术的发展,其用途越来越广泛。铟作为单独或主要成分的矿石几乎不存在,多数与其性质类似的锌、铅、铜和锡等共生,这样就造成分离、富集和回收上的困难。萃取法是分离、富集和回收铟的重要方法之一,常用的萃取剂是D 2EHPA [二(2-乙基己基)膦酸]。对于含铟、铁和锌等组分的硫酸溶液,铟和铁都有较大的分配比,再加上料液中铁的含量往往比铟的含量高出好几倍,甚至上百倍,采取普通的“平衡萃取”是很难使铟和

铁分离。然而铟比铁的传质速度快得多,因此,可采

用“非平衡萃取”来实现铟和铁的分离。对于在“平

衡萃取”过程中难以分离的,分配比相近或分离系数接近1的两种物质,只要在传质速度上有比较大的差异,采用“非平衡萃取”就有可能实现良好的分离[9-10]。

图2 两相接触时间对In 和Fe 萃取率的影响

Fig .2 Effect o f contact time of two phases on

In and Fe ex traction efficiency

实现“非平衡萃取”的必要条件,一是待分离的两种物质在传质速度上有足够大的差别,二是必须有合适的萃取设备。这种萃取设备必须能使两相液体迅速实现充分的混合接触,又能使混合液迅速分

相,从而确保两相液体混合接触时间不致太长,而离心萃取器较好地满足了这个要求。周秀珠等[11]进行了这方面的研究,首先用转筒直径为20mm 的离心萃取器进行了小型试验,考察了两相接触时间与转速对铟和铁萃取率的影响。试验结果(见图2)表明,在相同的条件下,铟的萃取率达85%以上,而铁的萃取率小于3.8%,萃取后铟中铁的含量不到萃取前的1/20,实现了很好的分离。为了逐步接近工业生产规模,又用转筒直径为50m m 的离心萃取器进行了类似的试验,均获得同样良好的结果。在此基础上,用两台转筒直径为230m m 的离心萃取器进行了工业规模试验,试验中所用的有机相为30%

55

第3期 段五华等:离心萃取器在有色冶金中的应用

D2EHPA-煤油,水相料液分几批提供,各批料液组分相同,但组分的含量略有差别,大致是In100 mg/L,Fe20.0g/L,Zn100~120g/L,H2SO420.0 g/L,还有少量的铜、钴、砷、锑等,流比(水相/有机相)为10/1。试验结果表明,铟的萃取率为95.6%,而铁的萃取率低于5%,实现了铟和铁的有效分离。这项技术已在广西某厂得到应用,创造了良好的经济效益和社会效益。

3.3 镍钴分离

镍钴的化学性质非常相似,在矿床中常共生和伴生。镍钴分离主要有化学沉淀法和溶剂萃取法。对于氯化物体系中的镍钴分离,目前,国内外普遍采用溶剂萃取法,其中,萃取剂一般是叔胺和季铵盐等胺类物质[12]。其萃取分离过程中的难点是有机相黏度大,分相困难,另一方面钴的浓缩倍数高(原料中只有2~3g/L,产品则要求大于120g/L),纯度要求高(Co/Ni>3000),要求相比差别大,有机相夹带量小,因此,对设备要求比较高,混合澄清槽和萃取柱难以达到满意效果,离心萃取器是最佳选择。包福毅等[13]采用了30台转筒直径为20mm离心萃取器进行了台架试验,料液为金川有色金属公司生产的一次合金和铜渣混合料氯化浸出液,有机相为35%N235-20%异辛醇-45%煤油。结果表明,镍回收率>99%,钴富集到120g/L以上,钴镍比> 5000,钴收率>97%,铁富集到40~60g/L,铁镍比>1000,净化后镍溶液达到生产1号电解镍的新液要求。随后又采用30台转筒直径为70mm玻璃钢离心萃取器进行了半工业试验,试验结果表明,镍回收率大于99.9%,钴收率大于97%,净化后镍溶液达到下一步生产的要求。

3.4 锆铪分离

锆与铪两种金属是核反应堆中及其重要的原材料,其物理、化学性质相似,在自然界以共生方式存在。在反应堆中应用时,要求锆中铪的含量不得大于0.01%,铪中锆的含量不得大于3%,这样的使用要求对锆铪的分离是相当困难的。叶春林等[14]采用YL-1-30型圆筒式离心萃取器,针对N235-硫酸体系,进行了26级连续逆流萃取分离锆铪的试验,其中,物料中锆含量Zr/(Zr+Hf)为97.1%,铪含量Hf/(Zr+Hf)为2.9%。所用离心萃取器的级数与各物料流量为:萃取4级,洗涤16级,酸洗3级,反萃3级;有机相流量60m L/min,料液流量15 m L/min,洗涤液流量6.6mL/min,反萃液流量18 m L/min,酸洗液流量15m L/min。结果表明,锆的萃取率为98%以上,经过萃取、洗涤、反萃后,锆溶液中铪含量Hf/(Zr+Hf)为0.0095%,铪溶液中锆含量Zr/(Zr+Hf)低于3%,达到了分离要求。

3.5 稀土元素的分离

稀土矿物为多元素共生矿,各稀土元素化学性质相近,相互间分离系数不大,而稀土元素的某些应用不仅需要高纯度的产品,同时对其所含其他稀土或非稀土杂质的要求均很高,通常在10-6级。这就造成了稀土分离困难,分离流程较长,分离级数较多,一个稀土分离厂往往需要设置几百级甚至更多[15]。在同样生产能力的条件下,采用离心萃取器与混合澄清槽相比,设备所占厂房面积可减少50%以上,萃取设备内的液体的存留量则可减少到几十分之一。而且,目前稀土分离过程常用的萃取剂是P204、P507和环烷酸(HA)等,对RECl3/HA体系,工程上常见的难题是黏度大,不易分相,不好操作,离心萃取器能够适合于这种体系,其他萃取设备则很难保证传质效果和操作稳定性。

何培炯等[16]采用84台转筒直径为20m m的离心萃取器进行了“两步法”生产高纯钇的工艺试验研究。试验的原料液是中钇富镧的混合稀土氯化物溶液,组成见表2,萃取剂为P507。在优化的操作条件下,制得0.5kg荧光级高纯氧化物产品,产品纯度见表3。在此试验基础上,张成群等[17]采用303台玻璃钢离心萃取器(其中,96台转筒直径为70m m、207台转筒直径为120mm)进行了联动试验,取得满意的效果。

池汝安等采用20微型离心萃取器进行了从低品位稀土矿浸出液萃取生产氯化稀土的工艺试验研究[18]。萃取剂为某有机膦酸(HP)的煤油溶液,反萃剂为盐酸,结果表明,稀土总回收率为90.68%,并且得到带结晶水的氯化稀土固体,稀土RE2O3含量在45%左右。

表2 原料液组成

T able2 Comp osition of feedstock

稀土元素Y La Ce Pr Nd S m Eu Gd Tb Dy Ho Er Tm Yb Lu x i/%42.5720.040.514.1114.793.390.534.210.674.150.702.080.291.670.28 56有 色 金 属 第58卷

表3 氧化钇中各元素的含量

T able 3 Content o f each element in Yttrium oxide

成分La 2O 3Ce 2O 3Pr 6O 11Nd 2O 3S m 2O 3Eu 2O 3Gd 2O 3Tb 4O 7Dy 2O 3w i /100.48<0.2<1.0<0.38<0.3<0.1<0.3<1.0<1.5成分Ho 2O 3Er 2O 3Yb 2O 3Tm 2O 3Lu 2O 3Ca Fe Si Pb w i /10-3

0.69

1.2

0.41

<0.3

<1.0

0.5

0.5

1.0

<0.1

3.6 从硫酸锌溶液中提取锗

金属锗是高科技领域中广泛应用的非常有价值的稀散金属,在矿物中一般与铅锌共生。在湿法炼锌中,锗是有害的杂质成分,会影响湿法炼锌的工艺流程以及电解锌的质量。因此,在湿法炼锌工艺中需进行有效的锌锗分离,既可回收锗,又能保证电解锌溶液的质量要求。目前,锌锗分离的方法在生产上应用的或者正在开发的有沉淀法、离子交换法和溶剂萃取法三类。

陈世明等[20]

采用溶剂萃取法进行了从硫酸锌溶液中提取锗的研究。湿法炼锌中硫酸锌溶液的来源有两种。一种是氧化锌烟尘用硫酸浸出后产出的硫酸锌溶液,简称氧浸液。另一种是硫化锌焙烧矿用硫酸中性浸出后,在高温、高酸处理浸渣时产出的高温、高酸、高铁硫酸锌溶液,简称高浸液。两种硫酸锌溶液经净化除杂后,进行电解得到锌。它们的特点是溶液组成复杂,锌含量高,锗含量低,锌锗比值高达4000,而且溶液中的SiO 2含量偏高,易引起乳化,影响分相。在进行了系统的工艺研究后,首先采用转筒直径为20m m 的离心萃取器进行了萃取提锗,制备锗精矿的全流程台架扩大试验。料液为会泽铅锌矿生产线上的高浸液,有机相为7815+T 试剂+磺化煤油+7815萃取剂是某研究院研制合成的锗萃取剂,属螯合型萃取剂,具有特殊的化学结构),NaOH 为反萃剂。萃取级数为3~4级,反萃级数为5级。试验结果表明,在一定的工艺条件下,锗萃取率≥96%,锗的反萃率≥97%。在此基础上,采用某大学研制的转筒直径为200mm 的玻璃钢离心萃取器进行了半工业试验。试验结果表明,在一定的工艺条件下,对于氧浸液,锗回收率为94.62%,对于高浸液,锗回收率为96.44%,而且有机相损耗少。

3.7 氰化浸金贫液的处理

氰化浸金贫液的处理是黄金生产系统中的环保要求[20],已有的处理方法有离子交换法、氯气处理法、硫酸酸化法、生物处理法、溶剂萃取法等。公锡泰等[21]

针对山东莱州黄金冶炼厂的氰化浸金贫液,开发出用烷基叔胺(N 235)萃取处理该贫液的新工艺。该工艺用N 235萃取除去氰化浸金贫液中的铜和锌,处理后的水返回浸金系统,负载铜、锌的有机相用碱液反萃取,控制反萃相比得到富集铜锌的反萃液,再经过处理,可得到金属或其他化合物。这样的总体流程减少了废水排放,既有利于环境保护,提高社会效益,又有较好的经济效益。在该工艺流程的半工业规模试验中,采用了11级转筒直径为70m m 的离心萃取器组成试验系统。试验结果表明,经过处理后,99.5%以上的铜、锌被有机相萃走,达到净化浸金贫液的目的。

4 结语

离心萃取器是一种高效的液-液萃取设备,具有许多优良的性能,在有色冶金中已得到成功应用,获得了满意效果。随着研究工作的不断深入和技术创新,它在有色冶金中将具有更广泛的应用前景。当然,由于设备本身特点,它的基础理论研究尚不很充分和系统,在设计制造上虽有一些理论和模型参考指导,但在很大程度上还是依靠经验,今后应加强设备基础理论的研究工作,以便更好地指导离心萃取器的研制,使离心萃取器更好地得到应用。

参考文献:

[1]马荣骏,罗电宏.溶剂萃取的新进展及其在新世纪中的发展方向[J ].矿冶工程,2001,21(3):6-11.

[2]St George M ,Meikrantz D H ,M acaluso L L ,et al .A new annular centrifugal co ntractor fo r pharmaceutical processes [J ].

Chemical Engineering Communica tio ns ,2002,189(12):1629-1639.[3]段五华,于文东,周秀珠,等. 70mm 核用离心萃取器I .机械性能和水力学特性[J ].原子能科学技术,2001,35(1):

51-55.

[4]于文东,段五华,张成群,等.E -44环氧树脂胶液的净化[J ].化学工业与工程,2002,19(1):26-31.[5]于文东,段五华,张成群,等.用离心萃取器连续逆流提取氢化可的松的研究[J ].精细化工,2001,18(10):611-613.

57

第3期 段五华等:离心萃取器在有色冶金中的应用

58有 色 金 属 第58卷

[6]L eonard R A,Chamberlain D B,Conner C.centrifugal contactor for laboratory-scale solvent ex traction tests[J].Separatio n Sci-

ence and T echnology,1997,32(1-4):193-210.

[7]周嘉贞,张志庚,唐定芳,等.微型环隙式离心萃取器的性能和应用[J].核科学与工程,1983,3(3):245-250.

[8]段五华,周秀珠,周嘉贞.微型离心萃取器在萃取工艺实验研究中的应用[J].现代化工,2004,24(7):63-65.

[9]周智华,莫红兵,徐国荣,等.稀散金属铟富集与回收技术的研究进展[J].有色金属,2005,57(1):71-76.

[10]段五华,周秀珠,周嘉贞.非平衡萃取在金属元素分离中的应用[J].中国稀土学报,22(增):187-190.

[11]Xiuzhu Zhou,Jiazhen Zhou,Chengqun Zhang,et al.A pplication o f annular centrifug al contactor on separating indium from

iron[J].Separa tio n Science and T echnolo gy,1997,32(16):2705-2713.

[12]刘三平,王海北,蒋开喜,等.钴提取分离技术分析与应用[J].有色金属,2004,56(3):73-76.

[13]包福毅,杨明德,方 军,等.采用离心萃取器净化氯化浸出镍溶液[J].矿冶工程,1995,15(1):42-47.

[14]叶春林,汪兆泉.圆筒式离心萃取器在锆铪分离中的应用[J].有色金属(冶炼部分),2004,(2):34-36.

[15]柴天佑,杨 辉.稀土萃取分离过程自动控制研究现状及发展趋势[J].中国稀土学报,2004,22(4):427-433.

[16]何培炯,严玉顺,方 军,等.用20mm离心萃取器两步法制取高纯钇[J].稀土,1995,16(2):9-13.

[17]张成群,周嘉贞,于文东,等.玻璃钢离心萃取器在高纯稀土分离工业性实验基地的应用[J].稀土,1995,16(2):

61-64.

[18]池汝安,徐景明,何培炯,等.低品位稀土矿浸出液萃取生产氯化稀土研究[J].稀土,1994,15(6):8-16.

[19]陈世明,李学全,黄华堂,等.从硫酸锌溶液中萃取提锗[J].云南冶金,2002,31(3):101-105.

[20]罗电宏,马荣骏.用溶剂萃取技术从含微量金的废液中回收金[J].有色金属,2003,55(1):34-36.

[21]公锡泰,党 杰,王峻峰,等.烷基叔胺萃取处理氰化浸金贫液的研究[J].有色金属,1998,50(1):55-59.

Application of C entrifugal Extractor in Non-ferrous Metallurgy

DUAN Wu-hua,ZHOU Xiu-z hu,Z HOU Jia-zhen

(Institute of N uclear and New Energy Technology,Tsinghua University,Beijing102201,China)

Abstract

The structure,w orking process and perfo rmance of centrifugal extracto r are described and its applications in non-ferrous metallurgy are reviewed,such as separations of In and Fe,Ni and Co,Zr and Hf,and rare earths, ex traction of Ge from zinc sulphate solution,and treatment of poo r gold-bearing liquor from gold metallurgy. The satisfactory results are achieved in these applications.

Keywords:metallurgical technology;centrifugal ex tractor;review;separation

几类常用的萃取设备以及应用领域 萃取设备 分为萃取机(也称离心萃取机),萃取槽(混合澄清槽),萃取塔。 萃取机 产品介绍:离心萃取机是一种新型、快速、高效的液液萃取设备。它与传统的萃取设备如混合澄清槽、萃取塔等在工作原理上有本质的区别。离心萃取机是利用转鼓高速旋转产生的强大离心力,使密度不同又互不混溶的两种液体迅速混合、迅速分离。 特点概述:离心萃取机具有占地面积小、级效率高、萃取剂用量少、密封性好、自动化程度高的特点,便于实现清洁生产。 应用领域:离心萃取机广泛用于湿法冶金、废水处理、生物、制药、石化、精细化工、原子能等领域。尤其适用于密度相近、在重力场下难以分离的产品,或溶液中溶质含量很低的物质的分离。 萃取槽 产品介绍:萃取槽(又称混合澄清槽)是靠重力实现两相分离的一种逐级接触式萃取设备,就水相和有机相的流向而言,可分逆流式和并流式;就能量输入方式而言,可分为空气脉动搅拌、机械搅拌和超声波搅拌;就箱提结构而言,除简单箱式混合器之外,还有多隔室的、组合式等各种其他混合器。 特点概述:操作简单灵活、放大可靠、适应性强。 应用领域:萃取槽广泛用于湿法冶金、石化、化肥、核工业 复合高效萃取槽 产品介绍:复合高效萃取槽是由普通混合澄清槽演变而来的,这种萃取槽不设混合室,两相的混合靠专用的混合设备实现高效的混合,从而达到传质的目的。其澄清部分和普通的混合澄清槽的澄清室一样,内设轻相堰、重相堰,实现了两相的澄清分离。 特点概述:由于这种萃取槽省去了搅拌混合设备,所以可以大幅度降低萃取槽的功耗,特别对于处理量大的场合,其节能优势会更加突出。另外,这种形式的萃取槽和反萃取槽可以叠加放置,这样就可以节约占地面积。 萃取塔 萃取塔可分为有机械搅拌和无机械搅拌的萃取塔,有机械搅拌的萃取塔又可分为脉冲筛板塔、转盘塔、震动筛板塔。这里主要介绍转盘塔。 产品介绍:转盘萃取塔属于机械搅拌萃取塔,它由带水平静环挡板的垂直的圆筒构成。静环挡板为中心看孔的平板,静环挡板将圆筒分成一系列萃取室,萃取室中心有转盘,一系列转盘平行地安装在转轴上,转盘和静环的上部和下部分别是两个澄清室。和其他萃取塔一样,工作时轻相和重相分别由塔底和塔顶进入转盘,在萃取塔内两相逆流接触,在转盘的作用下,分散相形成小液滴,增加两相间的传质面积。完成萃取过程的轻相和重相再分别由塔顶和塔底流出。 特点概述:塔式萃取设备具有占地面积小、处理能力大、密闭性能好等特点,根据分离要求,处理能力和体系特性的不同可设计成不同的结构。

离心分离基本原理和离心分离分类 离心分离基本原理 当非均相体系围绕一中心轴做旋转运动时,运动物体会受到离心力的作用,旋转速率越高,运动物体所受到的离心力越大。在相同的转速下,容器中不同大小密度的物质会以不同的速率沉降。如果颗粒密度大于液体密度,则颗粒将沿离心力的方向而逐渐远离中心轴。经过一段时间的离心操作,就可以实现密度不同物质的有效分离。 根据离心方式的不同,可分为差速离心法和密度梯度离心法等。 (1)差速离心:又叫分级离心法; 是生化分离中最为常用的离心分离方法。它指采用低速和高速两种离心方式交替使用,用不同强度的离心力使具有不同密度的物质分级分离的方法。离心后把上清液与沉淀分开,然后再将上清液加高转速离心,分离出第二部分沉淀,如此往复加高转速,逐级分离出所需要的物质。 (2)密度梯度离心:也叫区带离心; 即离心是在具有连续密度梯度的介质中进行。将试样铺放在一个密度变化范围较小、梯度斜度变化比较平缓的密度梯度介质表面,在离心力场作用下试样中的颗粒按照各自的沉降速率移动到梯度介质中的不同位置,而形成一系列试样组分区带,使不同沉降速率的颗粒得以分离。 赫西HR/T16MM微量实验室高速冷冻离心机 离心分离分类 固一固分离 使固体之间相互分离的离心分离法称离心分级,设备为离心分离机。用控制离心时间的办法,使得溶液中只沉淀大颗粒,而不是所有颗粒,这样就可逐次将颗粒按大小分开。 液一液分离 不互溶的液体在离心机中因密度不同而很快分离。这种方法比重力分离时间要短得多。常用一种称为离心萃取机的装置来分离液体溶液组分。该装置由放置在圆筒转鼓中的一系列多孔同心环组成,转鼓环绕着一个筒形轴以每分钟2 0005 000转的速度旋转,液体通过筒形轴进出,以径向顺流方式在转筒中流动而达到液体溶液组分的分离。 气一气分离 同位素研究中常用的手段。在高速旋转下,气体状态的同位素混合物得以相互分离。用离心分离浓缩235U是有前景的方法之一。 固一液分离 常量分析中常用过滤法,半微量分析中则用离心分离法。常用的旋转装置有手摇离心机和电动离心机(通常转速为1}4千周/分),分离速度远比过滤为快。

稀土溶剂萃取分离技术 摘要 对目前稀土元素生产中分离过程常用的分离技术进行了综述。使用较多的是溶剂萃取法和离子交换法。本文立足于理论与实际详细地分析了溶剂萃取分离法。 关键词稀土分离萃取 前言 稀土一般是以氧化物状态分离出来的,又很稀少,因而得名为稀土。“稀土”一词系17种元素的总称。它包括原子序数57—71的15种镧系元素和原子序数39的钇及21的钪。由于钪与其余16个元素在自然界共生的关系不大密切,性质差别也比较大,所以一般不把它列入稀土元素之列。 中国、俄罗斯、美国、澳大利亚是世界上四大稀土拥有国,中国名列第一位。中国是世界公认的最大稀土资源国,不仅储量大,而且元素配分全面。经过近40余年的发展,中国已建立目前世界上最庞大的稀土工业,成为世界最大稀土生产国,最大稀土消费国和最大稀土供应国。产品规格门类齐全,市场遍及全球。产品产量和供应量达到世界总量的80%一90%[1]。 稀土在钢铁工业有色金属合金工业、石油工业、玻璃及陶瓷工业、原子能工业、电子及电器工业、化学工业、农业、医学以及现代化新技术等方面有多种用途。由于稀土元素及其化合物具有不少独特的光学、磁学、电学性能,使得它们在许多领域中得到了广泛的应用。但由于稀土元素原子结构相似,使得它们经常紧密结合并共生于相同矿物中,这给单一稀土元素的提取与分离带来了相当大的困难[2]。 常用稀土分离提取技术 萃取分离技术:包含溶剂萃取法、膜萃取分离法、温度梯度萃取、超临界萃取、固—液萃取等萃取方法。 液相色谱分离技术:包含离子交换色谱、离子色谱技术、反相离子对色谱技术、萃取色谱技术、纸色谱技术、以及薄层色谱技术。 常用方法为溶剂萃取法和离子交换法[3]。 稀土溶剂萃取分离技术

直观演示7大萃取设备的结构和原理 萃取(Extraction)是分离液体混合物的一种单元操作,依据液体混合物中各组分在溶剂中溶解度的差异分离液体混合物,俗称抽提。 萃取设备 ——离心萃取机—— ——混合·沉降萃取器——

——脉冲筛板萃取塔—— ——筛板萃取塔——

——填料萃取塔—— ——往复筛板萃取塔——

——转盘筛板萃取塔—— 萃取设备简介 萃取设备又称萃取器,其作用是实现两液相之间的质量传递。对萃取设备的基本要求是使萃取系统的两液相之间能够充分混合、紧密接触并伴有较高程度的湍动;同时使传质后的萃取相与萃余相能够较完善的分开。萃取设备的种类很多,按两相接触方式,可分为逐级接触式和连续接触式;按形成分散相的动力,可分为无外加能量与有外加能量两类,前者只依靠液体送入设备时的压力和两相密度差在重力作用下使液体分散,后者则依靠外加能量用不同的方式使液体分散;此外,根据两相逆流的动力不同,可分为重力作用和离心力作用两类。

常用的萃取塔型 ①转盘塔 在工作段中,等距离安装一组环板,把工作段分隔成一系列小室,每室中心有一旋转的圆盘作为搅拌器。这些圆盘安装在位于塔中心的主轴上,由塔外的机械装置带动旋转。转盘塔结构简单,处理能力大,有相当高的分离效能,广泛应用于石油炼制工业和石油化工中。 ②脉动塔 在工作段中装置成组筛板(无溢流管的)或填料。由脉动装置产生的脉动液流,通过管道引入塔底,使全塔液体作往复脉动。脉动液流在筛板或填料间作高速相对运动产生涡流,促使液滴细碎和均布。脉动塔能达到更高的分离效能,但处理量较小,常用于核燃料及稀有元素工厂。 ③振动板塔 将筛板连成串,由装于塔顶上方的机械装置带动,在垂直方向作往复运动,借此搅动液流,起着类似于脉动塔中的搅拌作用。 萃取塔设计主要是确定塔的直径和工作段高度。先从液体流量除以操作速度,得出塔截面,算出塔径。然后根据塔的特性以及物系性

离心机标准精选(最新) G4793.7《GB4793.7-2001 测量、控制和试验室用电气设备的安全要求:实验室离心机》 G5170.16《GB/T 5170.16-2005 电工电子产品环境试验设备:稳态加速度试验用离心机》 G7779《GB/T 7779-2005 离心机型号编制方法》 G10895《GB/T10895-2004 离心机分离机机械振动测试方法》 G10901《GB/T 10901-2005 离心机性能测试方法》 G19815《GB 19815-2005 离心机安全要求》 G30099《GB/T 30099-2013 实验室离心机通用技术条件》 J447《JB/T447-2004 活塞推料离心机》 J502《JB/T 502-2004 螺旋卸料沉降离心机》 J4064《JB/T 4064-2005 上悬式离心机》 J5284《JB/T 5284-2010 隔爆型刮刀卸料离心机》 J7220《JB/T 7220-2006 刮刀卸料离心机》 J7241《JB/T 7241-2010 进动卸料离心机》 J7243《JB/T 7243-2010 离心萃取机型号编制方法》 J7893.1《JB/T7893.1-1999 立式振动离心机》 J7893.2《JB/T7893.2-1999 立式振动离心机用筛网》 J8051《JB/T 8051-2008 离心机转鼓强度计算规范》 J8060《JB/T8060-1996 托架式离心机型号标记性能和尺寸》 J8101《JB/T 8101-2010 离心卸料离心机》 J8525《JB/T8525-1997 离心机安全要求》 J8652《JB/T8652-1997 螺旋卸料过滤离心机》 J8865《JB/T 8865-2010 活塞推料离心机用滤网》 J9095《JB/T9095-1999 离心机、分离机锻焊件常规无损探伤技术规范》 J10411《JB/T 10411-2004 离心机、分离机奥氏体钢锻件超声检测及质量评级》J10769.1《JB/T 10769.1-2007 三足式及平板式离心机第1部分:型式和基本参数》 J10769.2《JB/T 10769.2-2007 三足式及平板式离心机第2部分:技术条件》J53074《JB/T53074-1999 防爆型刮刀卸料离心机产品质量分等》 J53190《JB/T53190-1999 三足式离心机产品质量分等》 YY0657《YY/T 0657-2008 医用离心机》 JJG1066《JJG 1066-2011 精密离心机检定规程》 JJF1116《JJF1116-2004 线加速度计的精密离心机校准规范》

萃取设备中离心萃取机的技术要求 前言 萃取设备是一类用于萃取操作的传质设备,能够实现料液所含组分的完善分离。 萃取设备可按结构分为混合澄清器、萃取塔和离心萃取机。下面我们主要从离心萃取 机的简介,性能要求,技术要求及外观质量方面说明离心萃取机的技术要求。 1.离心萃取机的简介 在离心力场中,利用液/液两相密度的不同,在同一机器中完成混合传质过程和分离过程,达到液/液两相萃取分离的连续萃取设备。(简称“萃取机”) 在离心力场中先进行充分混合,使溶质的转移,再进行两相液体的分离和排出。 轻相液体从靠近转鼓壁处进料,重液相则从转鼓中心进料。在转鼓内形成两相分散的 逆流接触。最终两相达到转鼓另一端时轻重液相分别浓缩在转鼓中心和内壁处排出。 利用管式、多室式和碟片式离心机结构制成离心萃取机,充分地发挥了管式离心机分 离因数高、轴向长度大,适于处理密度差较小的两相液体,室式和碟片式离心机对两 相液体分散度高,接触面积大,停留时间长等特点,有利于萃取过程先使两相流分散 接触,再使两相流分别浓缩的工艺要求。分别称为管式、室式和碟片式离心萃取机。 目前市面上最先进的离心萃取机为CWL-M型离心萃取机。 2.性能要求 2. 1 离心萃取机在额定工况下,转速应不低于额定转速的97%。 2. 2 离心萃取机在额定转速运行时,其空运转时振动速度应不大于4.5 mm/s,负荷运转时振动速度应不大于7.1 mm/s。 2. 3 离心萃取机在额定转速下,空运转时噪声(声压级)应不大于80 dB(A);负荷运转时噪声(声压级)应不大于85 dB(A)。 2. 4 离心萃取机主轴承温升:空运转时应不高于40℃;负荷运转时应不高于45℃。 2. 5 离心萃取机主轴承温度:空运转时应不高于75℃;负荷运转时应不高于80℃。 2. 6 离心萃取机最大通量应符合设计要求。 3.结构要求 3.1 离心萃取机应设置适合于整体吊装的起吊装置。 3.2 离心萃取机各密封部位应密封良好。

HL-20离心萃取器 HL-20型离心萃取器解决了目前国内在此微型萃取设备领域的空白,属于高级实验室专用离心萃取设备。目前国内外专业萃取研究人员在实验室中还是使用传统式的分液漏斗萃取分离方法,若用分液漏斗的间歇操作来模拟四级连续逆流萃取的串联实验就比较困难。经验表明,要使萃取过程达到真正的稳态分液漏斗的进料排料振荡的操作至少要进行48次以上,其操作的复杂可想而知,不仅操作人员费时费力,这样多次的人工操作也难免不出现误操作,这时就会前功尽弃。由于物料倒来倒去,必然造成物料损失,从而使数据误差较大。如果级数再多,使用分液漏斗几乎就是不可能的。 用HL-20离心萃取器取代上述操作,将是很容易的。运用26级离心萃取器可以成功地进行锆铪的分离试验,而采用分液漏斗是根本不可能的。对于极困难的分离体系,我们可以采用多级离心萃取来实现分离,这是分液漏斗不可能实现的。 因此,在萃取实验室,无论是一级操作,还是连续错流、连续逆流操作,HL-20离心萃取器均可完全替代分液漏斗完成分液漏斗可以完成的和无法完成的试验。因此说,用HL-20离心萃取器进行溶剂萃取的实验研究,不但省时省力省经费,还具有可观的经济效益,即可省略再放大的中间试验环节。因为进出料操作是连续进行的,所以由实验室的逐级萃取设备转到工程的离心萃取器已有非常成功的经验。 此外,HL-20离心萃取器的操作简便、流比调节范围宽、萃取分离快速完成、取样方便,省时省力。例如:我单位为北京某研究中心的稀土元素分离项目所做的试验,若是采用分液漏斗模拟逆流萃取来获得不同的实验参数至少需要半个月的时间,工作量非常大,而HL-20只需几个小时即可轻松完成。而且,HL-20萃取器改变流比参数极为方便,只需调节流量计即可。 其特点:HL-20离心萃取器采用先进的CPU电脑程序控制系统,实现了仪器的过压、过热、超速等保护以及控制面板速度设定、分离因数可调等功能。 此设备可多级串联实现逆流萃取,萃取效率高,两相停留时间短,滞留量少,操作智能化,操作简便可任意改变转速及分离因数。适应性非常强、两相流比可在较大范围内进行调整。

型分离技术,如膜分离、泡沫分离、超临界流体萃取以及耦合技术等得到重视和发展。 1.2 化工分离技术的多样性 由于化工分离技术的应用领域十分广泛, 原料、 产品和对分离操作的要求多种多样, 这 就决定了分离技术的多样性。按机理划分,可大致分成五类,即:生成新相以进行分离(如 蒸馏、结晶) ;加入新相进行分离(如萃取、吸收) ;用隔离物进行分离(如膜分离)

体试剂进行分离 (如吸附、 离子交换) 和用外力场或梯度进行分离 (如离心萃取分离、 电泳) 等,它们的特点和设计方法有所不同。 K e l l e y [3] 于 1987 年总结了一些常用分离方法的技术成 熟度和应用成熟度的关系图 ( 图 1) 。十余年来,化工分离技术虽然有了很大的发展,但图中指出的方向仍可供参考。 例如 ,

萃取、 吸收、 结晶等仍是当前使用最多的分离技术 [4-5] 。 液膜分离虽然构思巧妙 , 但由于技术上的局限性 , 仅在药物缓释等方面得到有限的应用。 图 1 分离过程的技术和应用成熟度 [3] Fig.1 The technology and use maturity of the separating process 2

传统分离技术 精馏虽然是最早期的分离技术之一,几乎与精馏同时诞生的传统分离技术 , 如吸收、蒸 发、结晶、干燥等,经过一百多年的发展,至今仍然在化工、医药、冶金、食品等工业中广 泛应用并起着重要作用 。 2.1 精馏技术 精馏是关键共性技术, 已经被广发应用了 200

多年, 从技术和应用的成熟程度考虑, 目 前仍然是工厂的首选分离方法 [6] 。 精馏市场的经济效益至今仍是令人刮目相看的。而近年来, 随着相关学科的渗透、 精馏学科本身的发展及经济全球化的冲击, 我国精馏技术正向新一代 转变,以迎接所面临的挑战。其特征 [7] 为: ( 1 )精馏学科正由传统的依靠经验、半经验过渡

说明书摘要 本实用新型公开了一种新型离心萃取机,包括底座,溶剂底座的内部设有第一电机,溶剂第一电机的主轴穿过底座的上侧固定连接有转桶,溶剂转桶的内部设有滑轨,溶剂滑轨上滑动连接有滑块,溶剂滑块上设有齿条,溶剂滑块上设有放料框,溶剂转桶的内部转动连接有圆杆,溶剂圆杆上设有齿轮,溶剂圆杆的一端穿过转桶固定连接有手轮,溶剂齿轮与齿条相啮合,溶剂转桶的内部设有横板。本实用新型的优点是,通过齿条、齿轮、手轮,使放料框可以根据所要萃取物料量的大小来调整与转桶底端的距离,以节省萃取溶剂,通过第二电机、凸轮、挡块、弹簧、振动杆,使设备可以边离心,边对所要萃取的物料进行锤压,尽可能使萃取物不产生残留。

摘要附图

权利要求书 1.一种新型离心萃取机,包括底座(1),其特征在于:所述底座(1)的内部设有第一电机(2),所述第一电机(2)的主轴穿过底座(1)的上侧固定连接有转桶(9),所述转桶(9)的内部设有滑轨(6),所述滑轨(6)上滑动连接有滑块(23),所述滑块(23)上设有齿条(10),所述滑块(23)上设有放料框(20),所述转桶(9)的内部转动连接有圆杆(7),所述圆杆(7)上设有齿轮(11),所述圆杆(7)的一端穿过转桶(9)固定连接有手轮(5),所述齿轮(11)与齿条(10)相啮合,所述转桶(9)的内部设有横板(12),所述转桶(9)上设有第二电机(13),所述第二电机(13)的主轴穿过转桶(9)的内壁固定连接有连接杆(14),所述连接杆(14)上设有凸轮(15),所述横板(12)上设有振动杆(18),所述振动杆(18)上设有挡块(17),所述挡块(17)与横板(12)之间设有弹簧(16),所述振动杆(18)上设有压板(8),所述转桶(9)上设有出料管(3)。 2.根据权利要求1所述的一种新型离心萃取机,其特征在于:所述压板(8)上设有矩形块(19)。 3.根据权利要求1所述的一种新型离心萃取机,其特征在于:所述底座(1)上设有圆形凹槽(22),所述转桶(9)上设有滑动杆(21),所述滑动杆(21)滑动连接于圆形凹槽(22)内。 4.根据权利要求1所述的一种新型离心萃取机,其特征在于:所述转桶(9)的内部设有过滤网(4),所述过滤网(4)与出料管(3)相贴合。 5.根据权利要求1所述的一种新型离心萃取机,其特征在于:所述转桶(9)内壁的底端为斜面。 6.根据权利要求1所述的一种新型离心萃取机,其特征在于:所述转桶(9)、放料框(20)均为矩形。

模块三萃取技术 学习目标 知识目标 1.掌握萃取操作的基本知识、三角形相图、相平衡关系、单级萃取操作的工艺计算;掌握萃取操作的适用场合;掌握萃取操作、常见事故及其处理方法。 2.理解萃取过程的基本原理,理解萃取操作过程的控制与调节。 3.了解各种萃取操作的基本流程,了解各种萃取设备的结构、特点及其选择方法。能力目标 1.能够用三角形相图表示萃取操作过程,分析萃取操作过程的影响因素,并 能够进行萃取剂的选择,液—液萃取操作的选择。 2.能够了解萃取操作的开停车,常见事故及其处理方法。 素质目标 1.培养学生工程技术观念; 2.培养学生独立思考的能力,逻辑思维的能力; 3.培养学生能应用所学知识解决工程实际问题的能力。 任务单 东方化工集团有限分司,乙酸水溶 液中回收乙酸,这一过程中使用萃取 的方式进行,要求处理量为每批1t, 其中乙酸含量为50%(质量百分率 下同),要求最终乙酸的组成达70% 以上。完成下列任务: (1)确定回收方法; (2)选用适宜的萃取剂; (3)选用合适的萃取设备; (4)计算萃取剂用量。

萃取基本概念及分离方法的任务单(18-1) 班级________组别_____姓名__________组员名单______________________ 基本概念 常用术语萃取: 萃取剂: 萃取相: 萃余相: 萃取液: 萃余液: 溶质: 原溶剂(稀释剂): 溶解溶解度曲线: 连接线(共轭线): 共轭液层(共轭相): 辅助曲线: 临界混熔点: 分配曲线: 分配系数: 萃取操作的分类及适用场合 萃取操作的分类 适用场合 建议选用分离方法 得分

萃取基本概念及分离方法的任务单(18-1) 班级________组别_____姓名__________组员名单______________________ 基本概念 常用术语萃取:利用混合物中的各组份在溶剂中的溶解度的不同,而达到混合物分离的目的。萃取剂:萃取剂:所选用的溶剂。 萃取相:以萃取剂为主溶有溶质的相。E 萃余相:以原溶剂为主溶质含量较低的相。R 萃取液:除去萃取相中的溶剂而得到的液体。E’ 萃余液:除去萃余相中的溶剂而得到的液体。R’ 溶质:混合物中被分离出的组份。A 原溶剂(稀释剂):原混合物中与溶剂不互溶或仅部分互溶的组份。 溶解溶解度曲线:将代表诸平衡液层的组成坐标点连接起来的曲线。 连接线(共轭线):萃取相E和萃余相R两点的联线。 共轭液层(共轭相):二元混合物中加入适量的萃取剂,即形成了二个液层萃取相E和萃余相R,把达到平衡时的两个液层称为“共轭液层或共轭相”。 辅助曲线:分别过共轭液层的两点作三角形任意两条边的平行线,其交点的连线。 临界混熔点:辅助曲线与溶解度曲线的交点。 分配曲线:将三角形相图中各组相对应的平衡液层中溶质A的浓度转移到x-y直角坐标上,所到的曲线。 分配系数:组份在萃取相E中浓度与其在萃余相R中的浓度之比值。 萃取操作的分类及适用场合 萃取操作的分类物理萃取:利用溶剂对欲分离的组份具有较大的溶解能力,溶质通过扩散作用转移到溶剂中,从而达到分离的目的的过程。 化学萃取:由于化学作用,溶剂选择性地与溶质化合或络合,从而帮助溶质重新分配,达到分离目的的过程。 适用场合(1)原料液中各组分间的相对挥发度接近于1或形成恒沸物。若采用蒸馏方法不能分离或很不经济; (2)原料液中需分离的组分含量很低且为难挥发组分。若采用蒸馏方法须将大量稀释剂汽化,能耗较大; (3)原料液中需分离的组分是热敏性物质。这种物料蒸馏时易于分解、聚合或发生其它变化。 (4)高沸点有机物的分离。用萃取方法代替技术很高的真空蒸馏、分子蒸馏,可降低能量消耗。 建议选用分离方法 得分

蛋白质类药物的萃取分离 蛋白质是一类具有生理作用,结构十分复杂的生物高分子化合物,由许多氨基酸借助肽链 连结而成。由于多肽键的盘曲,折叠形成了三维空间的四级结构模型,不同蛋白质其氨基酸排 列顺序和空间结构不同,决定了它们具有不同的生物学或理化特性。 随着基因工程的进展,许多蛋白质已能用微生物发酵和细胞培养技术大规模进行制备,并 通过精细的分离纯化手段得到精制品,使越来越多的蛋白质能作为药物应用于临床医疗中,起 着重要作用。列如某些蛋白质在生物体内具有激素功能,像胰岛素是治疗糖尿病的特效药,补 充人体胰岛素的不足,具有降血糖作用;某些蛋白质是天然抗感染药物,如干扰素催化剂广泛 用于临床上,列如许多蛋白酶,淀粉酶和纤维素酶可作为助消化,抗炎作用药物;尿激酶、连 激酶等对溶解血栓有一定效果;L-天门冬酰氨酶可用于抗白血病。此外,某些酶制剂还有特殊 用途,如青霉素酶能分解青霉素,用于治疗青霉素过敏反应。总之,蛋白质种类很多,用途很广,分离,提取、精制方法常常是集中方法结合使用。 1.干扰素的萃取 干扰素是人体细胞或动物细胞在诱生剂作用下产生的一种蛋白质,具有抗病毒的功能。1957年首次由Alick Issaces和Jean Lindenman等人发现并命名。 干扰素能干扰病毒代谢从而抑制其繁殖,具有抑制细胞分裂和调节免疫系统反应的作用, 在治疗病毒性疾病和肿瘤等方面具有重要医疗价值。由于干扰素具有种族特异性,用于人类的 干扰素必须由人细胞制备。近年来,由于细胞培养和基因工程的进展,已能通过对人细胞的培 养和基因重组的方法来大规模生产干扰素。 提取干扰素的方法有很多,主要是沉淀法和各种层析方法,也采取有机溶剂萃取法,近年 来还出现了双水相萃取法等。为了能得到高纯度的干扰素制品,常常将多种纯化方法结合起来。 由细胞培养和发酵法制备的干扰素存在于细胞内部,采用高压匀浆器或超声波振荡器将四 宝破碎,释放出活性组分。温度应维持在5~10℃,以防干扰素失活。 (1)沉淀法 利用硫酸铵的盐析作用沉淀干扰素,如人β-干扰素在pH2.0条件下,硫酸铵饱和度为 25%~55%时产生沉淀,沉淀物再用0.05mol/L NaCL,pH6.0的缓冲液溶解,然后精制。也可用硫 酸铵分级沉淀法,如人脐血干扰素,先在pH2.0~3.0,用25%饱和度的硫酸铵先沉淀杂旦白,然后再pH5.0~6.0,用55%饱和度硫酸铵沉淀干扰素,纯化因于可达650. Donna S.Hobbs 等人报道白细胞干扰素除去细胞碎片后,用1mol/L HCL 调pH=4,沉淀除 去络蛋白,然后加入50%(m/m)的三氯乙酸使浓度为1.5%,在4℃下沉淀干扰素,再用 0.1mol/ L NaHCO3 溶解沉淀物。 (2)有机溶剂萃取法 由于干扰素在丁醇中溶解度大而且稳定性较好,故也可采用有机溶剂萃取法。如提取大肠 杆菌β-干扰素时,把还有细胞碎片的干扰素提取液用正丁醇萃取,干扰素转入有机相,而固体杂质(细胞碎片等)留在水相,经离心的丁醇萃取液用pH=7.4,0.1mol/L磷酸钠-0.1%SDS缓冲 液反萃取,并用冰醋酸酸化,即得到干扰素沉淀,离心后制得粗品。 (3)双水相萃取法 不同的高分子聚合物的水溶液相互混合后由于他们之间的不相容性,有时会分为两相或高 聚物与低分子量化合物混合后,也可能分成两个水相,利用物质在互不相溶的两水相间分配系 数的差异来进行分离的方法称双水相萃取法。

离心分离器设计 1 绪论 1.1 工作原理 利用离心力分离固体(晶体、粘状或纤维状)和液体或重液体和轻液体的混合物中各组分的机械设备,简称离心机。如图1所示。其主要部件是一个可以绕本身轴线高速旋转的圆筒,称作转鼓。将物料(悬浮液或乳浊液)装入转鼓后,使转鼓高速旋转以产生离心力,这样物料因各组分比重不同而被分离。转鼓有两种,其一壁上有孔且衬有滤布等过滤介质,液体经过小孔时液体里边的固体即被截留在过滤介质上;其二壁上无孔,运作时固体被抛出而附于内壁,液体另由导管排出。通常离心机的转速愈高,离心力愈大,分离效果也愈好。 图1离心机

1.2 发展历程及展望 离心分离的原理中国古代早有应用。工业离心机诞生于欧洲。19世纪中叶先后出现纺织品脱水用的三足式离心机和制糖厂分离结晶砂糖用的上悬式离心机。这些最早的离心机都是间歇操作和人工排渣。20世纪30年代出现了连续操作的离心机。1879年,瑞典的C.G.P.de拉瓦尔发明第一台从牛奶中分离奶油的分离机,其转鼓为一空心圆筒。随后,离心分离机的转速越来越高,转鼓直径逐渐增大,改善了分离效果,提高了处理能力。 离心分离器是借助于离心力,使比重不同的物质进行分离的方法。由于离心机等设备可产生相当高的角速度,使离心力远大于重力,于是溶液中的悬浮物便易于沉淀析出;又由于比重不同的物质所受到的离心力不同,从而沉降速度不同,能使比重不同的物质达到分离。 1.2.1 分类 固-固分离使固体之间相互分离的离心分离法称离心分级,设备为离心分离机。用控制离心时间的办法,使得溶液中只沉淀大颗粒,而不是所有颗粒,这样就可 逐次将颗粒按大小分开。 液-液分离不互溶的液体在离心机中因密度不同而很快分离。这种方法比重力分离时间要短得多。常用一种称为离心萃取机的装置来分离液体溶液组分。该装置由放置在圆筒转鼓中的一系列多孔同心环组成,转鼓环绕着一个筒形轴以每分钟2000~5000转的速度旋转,液体通过筒形轴进出,以径向顺流方式在转筒中流动而达到液体溶液组分的分离例如赛克一VGS 立式重力分离器。 工作原理:如图2所示。 进入赛克一V G S的含油污水在缓慢的流速和压力作用下,通过谐振和一系列向上的螺旋亲油折流板;这一过程使得比重较高的固体悬浮物沉降到赛克一V G S的底部泥斗中,细微的分散油粒在折流板的作用下,逐渐结合成大的油珠以便其在水中的浮力作用可以将其托升到赛克一V G S的容器上部,随着上部浮油的增加,通过自动的液位调节系统,可以使其自然流入集油罐中.而赛克一V G S下层处理后的清液也能通 过这样的液位系统排出,处理后的出水可做回收和利用。对于大流量的有较高处理要求的污水,赛克一V G的浮油收集系统可以由一个表面浮油收集器来完成,该浮油收集器是一个漂浮装置。它和液位表面有几毫米的接触.可以完全的收集到表面的浮油,然后通过小型油泵将浮油输送到系统外部的储蓄罐内,在储蓄罐内的油污可再次通过重力脱水.下层的水又可被油泵抽进赛克一V G S,做以不断的循环处理。 主要用途: 针对碳氢化合物的乳化油及水混合液体进行处理:原油精炼和工艺用水回收,机械工作车间和交通设备维修,保养服务站和水处理,金属制品和回收,发

溶剂萃取分离法 萃取分离法包括液相-液相、固相-液相和气相-液相等几种方法,但应用最广泛的为液-液萃取分离法(亦称溶剂萃取分离法)。该法常用一种与水不相溶的有机溶剂与试液一起混合振荡,然后搁置分层,这时便有一种或几种组分转入有机相中,而另一些组分则仍留在试液中,从而达到分离的目的。 溶剂萃取分离法既可用于常量元素的分离又适用于痕量元素的分离与富集,而且方法简单、快速。如果萃取的组分是有色化合物,便可直接进行比色测定,称为萃取比色法。这种方法具有较高的灵敏度和选择性。 一、萃取分离的基本原理 (一)萃取过程的本质 根据相似相溶规则,将物质由亲水性转化为疏水性。 极性化合物易溶于极性的溶剂中,而非极性化合物易溶于非极性的溶剂中,这一规律称为“相似相溶原则”。例如I2是一种非极性化合物、CCl4是非极性溶剂,水是极性溶剂,所以I2易溶于CCl4而难溶于水。当用等体积的CCl4从I2的水溶液中提取I2时,萃取百分率可达98.8%。又如用水可以从丙醇和溴丙烷的混合液,萃取极性的丙醇。常用的非极性溶剂有:酮类、醚类、苯、CCl4和CHCl3等。 无机化合物在水溶液中受水分子极性的作用,电离成为带电荷的亲水性离子,并进一步结合成为水合离子,而易溶于水中。如果要从水溶液中萃取水合离子,显然是比较困难的。为了从水溶液中萃取某种金属离子,就必须设法脱去水合离子周围的水分子,并中和所带的电荷,使之变成极性很弱的可溶于有机溶剂的化合物,就是说将亲水性的离子变成疏水性的化合物。为此,常加入某种试剂使之与被萃取的金属离子作用,生成一种不带电荷的易溶于有机溶剂的分子,然后用有机溶剂萃取。例如Ni2+在水溶液中是亲水性的,以水合离子Ni(H2O)62+的状态存在。如果在氨性溶液中,加人丁二酮肟试剂,生成疏水性的丁二酮肟镍螯合物分子,它不带电荷并由硫水基团取许代了水合离子中的水分子,成为亲有机溶剂的硫水性化合物,即可用CHCl3萃取。 (二)分配系数 设物质A在萃取过程中分配在不互溶的水相和有机相中: A有= A水