冷却方式对铌微合金化热轧多相钢微观组织和力学性能的影响

摘要:通过热轧实验验证层流冷却方式对铌多相钢板的微观组织和力学性能的影响。结果表明,在相同的热轧条件下,通过3种层流冷却方式可以获得含有铁素体、贝氏体和大量残余奥氏体的混合组织。3种冷却方式具有不同的奥氏体转变动力学,从而导致微观组成特征的变化。在冷却方式Ⅰ,Ⅱ,Ⅲ下,屈服强度增加,拉伸强度下降和总伸长率趋于增加。冷却模式Ⅲ下处理钢板的屈服强度、总伸长率和强塑积达到最大值(分别为547MPa,37.2%和28384MPa·%)。

关键词:铌微合金钢;热轧多相钢;冷却方式;微观组织;力学性能

众所周知高强度钢板压力成形性较差。传统的高强度低合金钢不能同时满足高强度和良好的冷成形性,尤其是超过700兆帕的拉伸强度等级后。最近开发的相变诱发塑性钢(TRIP)满足这一要求。它拥有一个包含铁素体,贝氏体和残余奥氏体的多相显微组织。塑性变形过程中残余奥氏体向马氏体转变增强应变硬化,并延迟了颈缩发生,使其具有良好的的伸长率和强度。然而,大部分TRIP钢的研究针对合金元素和热处理条件对冷轧钢板微观组织和力学性能的影响。而对热轧TRIP钢特别是对其控制轧制和控制冷却的研究很少。与冷轧TRIP钢相比,热轧TRIP钢具有许多优点,如更短的生产工艺和更低的能耗成本,而且在生产上有更多的实际意义。然而,TRIP钢热轧过程中层流冷却的控制是很关键的。基于上述情况,本研究考察热轧后层流冷却方式对铌微合金化钢板微观组织和力学性能的影响和热轧钢板的多相显微组织以突破传统标准限制。

1.实验过程

在目前的研究中,钢的化学成分是碳0.2%,硅 1.5%,锰 1.45%,铌0.03%,铝0.03%,磷0.007%,硫0.003%和铁(质量分数,%)。钢锭在150Kg真空感应炉内熔化,并使厚度锻造为80mm,然后切成

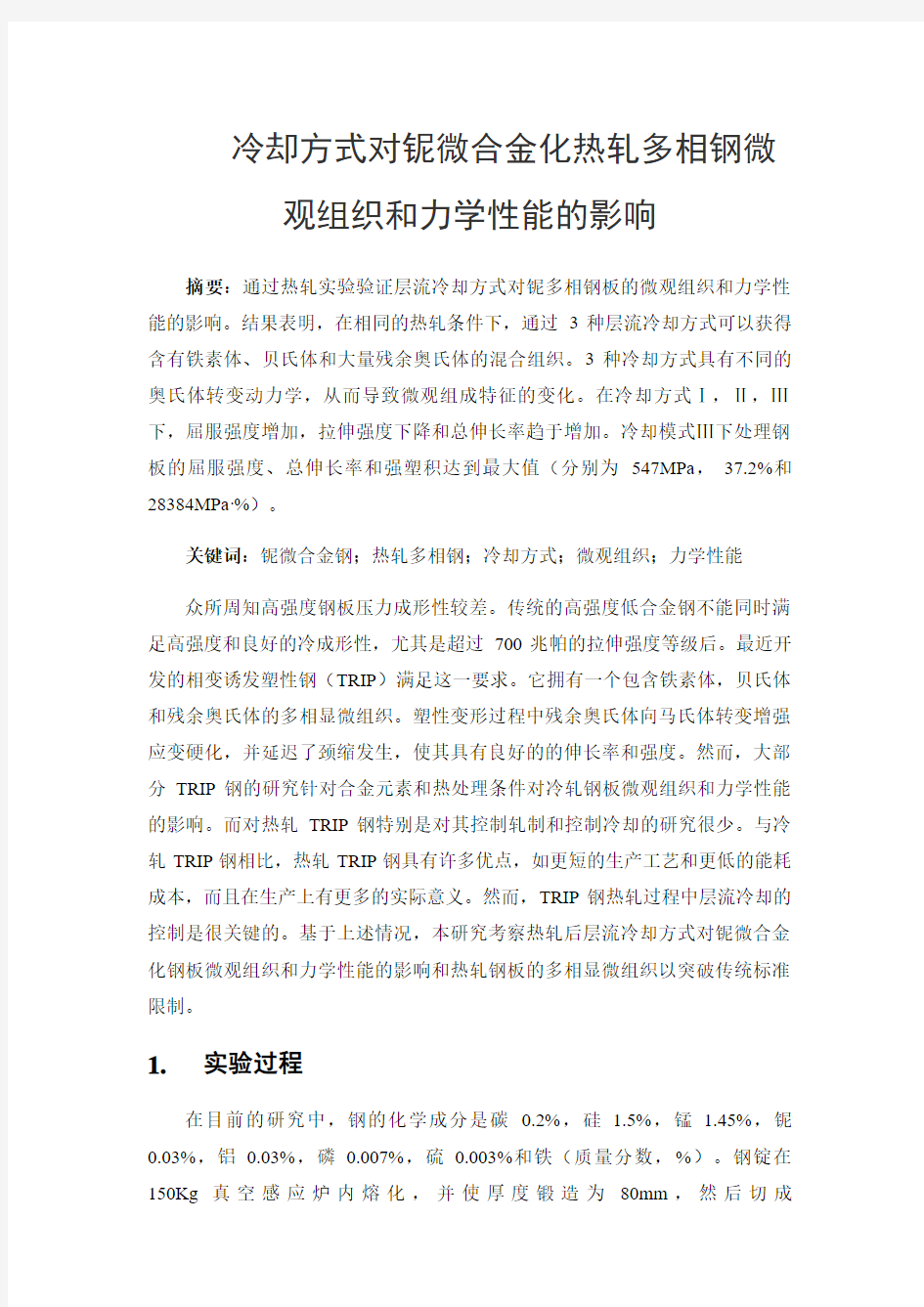

70mm×80mm×100mm大小的坯。热轧实验在二辊轧机上进行。根据铌在碳,氮中的溶解度,将坯料在加热炉内以1200℃奥氏体化2小时,以保证铌完全固溶为奥氏体。之后,在再结晶和非再结晶奥氏体区轧制9道次,使钢板最终厚度为14mm。终轧温度在820℃左右。终轧之后,钢板通过3种冷却方式冷却到预定的温度,如图1所示。不同冷却方式通过在不同的冷却区域调整水流量进行控制。冷却模式Ⅰ分两步冷却,即空气冷却(AC)和随后的超快速冷却(UFC)。冷却方式Ⅱ和Ⅲ都分三步冷却,即层流冷却(LC)和UFC的中间空气冷却,以及UFC早期和晚期的中间空气冷却。最终冷却温度为440℃至460℃。其次是利用石棉网冷却至室温而发生等温贝氏体转变,来模拟工业生产中材料堆冷过程中的热变化。

Fig·1Schematic diagram of cooling patterns

图1 冷却方式示意图

整个实验过程中,用红外测温仪测量钢板表面温度。根据GB/T 228-2002拉伸试样沿纵向方向切开。力学性能在5105-SANS的万能试验机上以转速为5mm/min的十字头测定。微观组织通过4%硝酸酒精溶液腐蚀后在LeicaQ550IW光学显微镜(LOM)和Quanta 600扫描电子显微镜(SEM)上进

行观察。TEM研究用的薄采用双喷电解以观察微量成分、位错和析出物。X射线衍射分析使用了衍射和CoKα辐射,以确认在微观组织中残余奥氏体量。2.实验结果

2.1冷却方式对力学性能的影响

表1显示了试验钢的力学性能。试样的屈服强度(YS),极限抗拉强度(UTS),屈服率(YR),总伸长率(TEL)和强塑积(UTS×TEL)如图2所示。试样1,2和3分别对应冷却方式Ⅰ,Ⅱ,Ⅲ。试样1具有最小屈服强度和最大抗拉强度,试样3显示了最大屈服强度和最小抗拉强度。试样2与试样1相比,具有较高的屈服强度和相对较低的抗拉强度。就总伸长率而言,试样1和2几乎具有相同的值(分别是31.1%和30.8%),而试样3具有最大的伸长率37.2%。在图2(c)中强塑积(UTS×TEL)与图2(b)总伸长率呈现出类似的趋势。试样3强的塑积最大,为28384Mpa·%。如图2(d)所示,试样经冷却方式Ⅰ,Ⅱ,Ⅲ冷却后屈服率增加。然而,这些值小于0.75。

表1 各试验钢的力学性能

Fig·2Tensile properties of three specimens

图2 三个试样的拉伸性能

2.2冷却方式对微观的影响

在各种冷却模式下试样的LOM显微照片如图3所示,三个试样的显微组织均由铁素体和贝氏体组成。在冷却方式Ⅱ,Ⅲ下获得的铁素体晶粒的微观组织比较细并且分布均匀,相应的晶粒大小分别约为 6.3μm和 5.6μm。与冷却方式Ⅱ,Ⅲ相比,冷却模式Ⅰ下的铁素体晶粒比较粗大,其大小约7.5μm。在三个试样的微观组织中铁素体量分别达到40.7%,41.5%和43.4%。在图3中也可以看出,有两种形式的铁素体,多角形铁素体或等轴铁素体。后者在微观组织中的量从试样1至试样3逐渐增加。通过X-射线衍射可以证实残余奥氏体存在。残余奥氏体量分别是13.5%,11.3%和13.2%。图4显示了拉伸试验前试样3的X射线衍射图样。残余奥氏体也可通过透射显微镜观察。图5展示了残余奥氏体透射图样及试样3的衍射图样。可以看出,残余奥氏体在贝氏体与铁素

体板条之间,或在铁素体/贝氏体界面上。

(a) Cooling patternⅠ;(b) Cooling patternⅡ;(c) Cooling patternⅢ.

Fig·3Optical microstructures of specimens under different cooling patterns

图3 不同冷却方式下试样的金相组织

Fig·4XRD pattern of specimen 3 before tensile test

图4 拉伸试验前试样3的X射线衍射图样

Fig·5TEM micrographs of retained austenite and its diffraction pattern of specimen 3 图5 残余奥氏体的透射图样和试样3的衍射图样

2.3位错和析出物分析

不同冷却方式下的铁素体晶粒内的位错如图6所示。可以看出,试样的位错密度在冷却模式Ⅰ,Ⅱ,Ⅲ下逐步增加。在冷却模式Ⅰ中,精轧后试样先在空气中冷却到一定温度,然后进行超快速冷却。然而,冷却模式Ⅱ、Ⅲ通过三步冷却,即早期和晚期水冷,中间空气冷却。因为在三种冷却方式弛豫终止温度相同,冷却模式Ⅰ下空气冷却的时间比较长,形成先共析铁素体的弛豫度高,导致铁素体基体上位错密度较低。相反,在冷却模式Ⅱ、Ⅲ下的铁素体基体位错弛豫程度较低。在冷却模式Ⅱ、Ⅲ下,冷却水在第一阶段分别为层流冷却和超快速冷却。由于相同的中间空气冷却时间,后者在变形奥氏体中有更多的储存能,导致在铁素体基体上有较高的位错密度。图7显示不同的冷却模式下三个试样基体上的析出物。析出量随不同的冷却方式而变化。采用冷却方式ⅠⅡ,Ⅲ,铁素体晶粒内析出物逐步增加。此外,由于沉淀硬化,基体析出物均匀分布并且析出物很细小(约5 nm)。相对于基体位错有较高的自由能,因此在空气中冷却时,基体析出物优先在位错处形核。高的位错密度降低碳氮化物析出的临界形核半径,并提高其核率。因此,铁素体晶粒内的位错密度显著影响着碳氮化物的析出量。

(a) Cooling patternⅠ;(b) Cooling patternⅡ;(c) Cooling patternⅢ.

Fig·6Dislocations within ferrite grains of specimens subjected to various cooling patterns

图6 不同冷却方式下试样的铁素体晶粒内的位错

(a) Cooling patternⅠ;(b) Cooling patternⅡ;(c) Cooling patternⅢ.

Fig·7Precipitates of specimens under different cooling patterns

图7 不同冷却方式下试样的析出物

2.4贝氏体结构

在不同的冷却方式下三个试样的贝氏体结构如图8所示。在贝氏体与铁素体亚晶平行带可以清楚地看到小角度亚晶界。此外,在贝氏体铁素体板条内发现存在大量位错。通过冷却模式Ⅰ冷却下的试样1,位错密度相对较低,板条内位错网络稀疏。通过冷却模式Ⅱ冷却的试样2贝氏体铁素体亚晶内位错高密度缠结。在冷却模式Ⅲ下冷却的试样3中可观察到贝氏体铁素体亚晶内具有更高的位错密度。

(a) Cooling patternⅠ;(b) Cooling patternⅡ;(c) Cooling patternⅢ.

Fig·8Bainitic substructure in three specimens

图8 三个试样的贝氏体亚结构

3.讨论

3.1铁素体生长动力学

在三种冷却方式空气冷却阶段,当过冷奥氏体从温度慢慢地冷却时,铁素体形成并且碳在奥氏体/铁素体界面扩散。

根据物理冶金学的基本原理,在α/γ相界面向晶内推进前铁素体的增长是

由扩散过程控制的。当组成的试样在空气冷却控制冷却过程中的温度冷却至

T1,部分的Fe-的相图如图9(a)在温度T1,和,分别表示在α/γ相界面的α和γ碳浓度。图9(b)显示了沿α相析出物的组成。在图9(b)中,Z 是α析出物增长距离,A1的面积与从α相析出的溶质的质量成正比。该溶质直接堆积在界面前,使9(b)标示的A2区域面积等于A1的面积。在这不断增长的α-γ界面上的溶质通量可以写成:

(1)

(2)

是通量进入界面的量和是通量从界面进入的量。这两个通量维持着界面的平衡,这个流量平衡是:

(3)

其中v是α析出物的增长速度,Dγ是碳在奥氏体中的扩散系数,是碳在α/γ界面上在γ里的浓度梯度。从图9(b)结构可以看出界面的浓度梯度,可以认定为参数L函数,并且其生长速度为:

(4)

由式(4)得出,随着α析出物的进一步长大,A2越大,因而L越大,而增长速度v越慢。如果A2面积近似为:A2=L·(Cγ-C0)/2,并且v=dZ/dt 同时认

为A1=Z·(C0-Cα),那么A1、A2相等并将其带入公式(4),可以得到下面公式:

(5)

将这个方程积分,得到下式:

(6)

其中

(7)

如上所述,这些析出物生长需要远距离扩散。因为铁的晶格重组和铁原子与碳原子的相互迁移需要时间,所以增长将是相对缓慢的。生长率和铁素体晶粒尺寸大小具有时间依赖性。因此,在冷却模式中应存在空气冷却阶段。这使得奥氏体相变和铁素体相变两个阶段分开,并且使微观组织中铁素体的量增加。

Fig·9 A portion of Fe-Fe3C phase diagram (a) and composition profile along α precipitate (b) 图9 (a) Fe-Fe3C相图的一部分;(b) 沿α析出物组成剖面图

3.2冷却方式对相变过程的影响

由于轧机上执行相同的热轧过程,控制轧制后三个试样的奥氏体条件是相同的。各种冷却方式产生不同的奥氏体转变动力学,从而影响过冷奥氏体的相

变过程。在冷却模式Ⅰ下,精轧后空气冷却阶段奥氏体变形使应变能释放并且应变诱导相变的影响被削弱。除了奥氏体边界锯齿或凸起,奥氏体晶粒内变形带是有效的成核点,而这些区域的特点是由位错缠结构成的高密度单元格。在空气冷却阶段,变形奥氏体弛豫时间较长时,奥氏体位错弛豫程度高,变形带的数量减少。因此,从冷却方式Ⅰ至冷却方式Ⅱ冷却方式Ⅲ,铁素体形核点依次增加。此外,从冷却方式Ⅰ,Ⅱ,Ⅲ,过冷奥氏体逐渐增加,导致铁素体转变开始温度Ar3逐渐降低。基于形核点的整体考虑和铁素体转变开始温度,采用的冷却方式Ⅰ,Ⅱ,Ⅲ,铁素体形核的数目和铁素体晶粒细化的程度依次增加。

三种冷却方式都有空气冷却阶段,其目的是使奥氏体和铁素体两相独立。同时,位错密度和碳氮铁素体基体颗粒析出量也在不断变化。虽然高温空气冷却停止温度(或弛豫终止温度)是相同的,但它们的Ar3温度彼此不同,它们之间的差异值是铁素体弛豫温度区间。通过运用冷却模式Ⅰ,Ⅱ,Ⅲ,试样的Ar3温度下降,铁素体晶粒的弛豫时间减少。相应地,铁素体晶粒内的位错密度增加。在空气冷却阶段随着气温的下降,铌在铁素体中的固溶度降低,析出的Nb(C,N)成为可能。位错为微合金碳氮化物形核提供平台。晶粒间位错密度越高,铁素体基体上的析出量越多。因此,高的位错密度的铁素体基体有利于微合金碳氮化物在适当的析出温度范围的析出。

根据平衡条件,并在铁素体转变的过程中,碳在奥氏体中浓度增加,在3种冷却方式的空气冷却阶段,碳在奥氏体中富集。在随后的超快速冷却,部分未转换的奥氏体经历弛豫过程转变为贝氏体,贝氏体铁素体包含原奥氏体的位错密度。根据不同的冷却方式,未转换的奥氏体弛豫程度是不同的,从而导致贝氏体板条内位错密度的差异。在贝氏体相变过程中碳从贝氏体铁素体中析出。同时,珠光体转变被超快速冷却抑制,未转变的奥氏体有第二次碳的富集。因此,残余奥氏体因碳浓度的增加而稳定。在三种冷却方式下,最终得到多相微观结构包含有铁素体,贝氏体和显着的残余奥氏体。

4 结论

1)热轧钢板精轧后通过适当的微合金化和各种冷却方式,形成包含残余奥氏体,铁素体,贝氏体的多相微观组织。当试样分别通过冷却方式Ⅰ,Ⅱ,Ⅲ冷却时,其微观组织中铁素体晶粒变得更细,铁素体含量略有增加,部分残余奥氏体变化,从13.5%,11.3%到13.2%。同时,铁素体基体上位错密度和碳氮化物的析出量,以及板条贝氏体铁素体内位错密度逐步增加。

2)在三个冷却方式中空气冷却阶段,奥氏体和铁素体两相分离分开,微观组织中铁素体的量和在未转换奥氏体里的碳浓度增加。基于适当的铁素体含量,空气冷却的时间应缩短,尽可能减少铁素体晶粒和未转换奥氏体的弛豫程度。

3)在冷却模式Ⅰ,Ⅱ,Ⅲ下,屈服强度增加,拉伸强度下降和总伸长率趋于增加。由冷却模式Ⅲ处理的试样,屈服强度,伸长率和强塑积达到最大值(分别为547MPa,37.2%和28384MPa·%)。

钛微合金化CM690三级船用锚链钢的开发* 刘丽霞1,孔凡杰2,王世俊1,周云1,彭军3 (1 安徽工业大学冶金与资源学院,安徽马鞍山 243002; 2 南京钢铁联合有限公司,江苏南京 210035; 3 北京科技大学冶金与生态学院,北京 100083) 摘要:为提高三级锚链钢的各项机械性能,改善钢的质量,将钛微合金化技术应用于CM690三级船用锚链钢的生产试验中。结果表明,在钛含量为0.020%~0.030%时,所生产的CM690三级船用锚链钢各项机械性能指标不仅达到了国家标准要求,而且其抗拉强度远高于国家标准要求。提高了钢的质量,同时开发出钛微合金化CM690三级船用锚链钢新钢种。 关键词:CM690;锚链钢;钛;微合金化;机械性能 中图分类号:TG142;TG335.6+2 文献标识码:A 文章编号:1004-4620(2007)06-0026-03 Development of Ti Microalloyed CM690 Grade Three Anchor Chain Steel for Ship LIU Li-xia1, KONG Fan-jie2, WANG Shi-jun1, ZHOU Yun1, PENG Jun3 (1 School of Metallurgy and Resource, Anhui University of Technology, Maanshan 243002, China; 2 Nanjing Iron and Steel Unite Co., Ltd., Nanjing 210035, China; 3 Metallurgy and Ecology School, University of Science and Technology Beijing, Beijing 100083, China) Abstract: In order to increase the mechanical properties of grade three anchor chain steel for ship and to improve the quality of steel, the technology of Ti micro-alloying was applied in producing grade three anchor chain steel. The industrial practice shown that all mechanical properties of produced anchor chain steel, especially the tensile strength, meet the requirement of national standards when the content of Ti is between 0.020%~0.030%. So producing high quality new type Ti micro-alloying

(1查下稀土(铌Nb对低碳钢的组织影响。如,Nb的加入,会减小母相的层错能,增大新相的应变能,使板条宽度减小,还有Nb是强碳化元素,使C原子偏聚在晶界,起钉扎 作用,等等一些影响。查好了发word给我,带上参考文献 文献搜索工具:1、万方、维普、知网 2、goole-学术搜索- (2查下低碳钢准解理断裂及解理断裂中裂纹传播路径及影响因素。附上文献 (一 Nb在钢中阻止再结晶的进行和阻碍再结晶晶粒长大的作用 显著,原因是Nb的碳氮化物在轧钢时可以“钉扎”晶界,“钉扎力”大于该温度下的再结晶驱动力。含Nb钢中有板状粗大析出物(富N的Nb(C,N和细小的球状析出物(富C的Nb(c, N,其中富c的Nb(C,N可有效地钉扎晶界,Nb还可以与碳、氮结合形成NbC—NbCo.孙NbN等相,在再结晶过程中,因NbC、NbN、Nb(CN对位错的钉扎和阻止亚晶界的迁移使再结晶时间大大延长,且随析出量的增加而增大。Nb的碳化物和氮化物在800~900℃都有一定的溶解,从而在随后的空冷过程中能析出更多细小弥散分布的Nb的碳氮化物,对晶粒长大具有强烈的阻碍作用∞J。另外,由于Nb的原子半径比铁大得多,固溶态Nb在晶界富集浓度高达1.O%以上(原子比,而晶内较低,所以Nb具有强烈的拖曳晶界移动能力,这种作用远高于固溶Ti。Nb的双重作用表现出提高了再结晶的温度、阻止晶粒长大的最终效果。 (二 1、铌能细化晶粒和降低钢的过热敏感性及回火脆性,提高强度,但塑性和韧性有所下降。在普通低合金钢中加铌,可提高抗大气腐蚀及高温下抗氢、氮、氨腐蚀能力。铌可改善焊接性能。在奥氏体不锈钢中加铌,可防止晶间腐蚀现象。

工程材料力学性能答案1111111111111111111111111111111111111 1111111111111111111111111111111111111 111111 决定金属屈服强度的因素有哪 些?12 内在因素:金属本性及晶格类型、晶粒大小和亚结构、溶质元素、第二相。外在因素:温度、应变速率和应力状态。试举出几种能显著强化金属而又不降低其塑性的方法。固溶强化、形变硬化、细晶强化试述韧性断裂与脆性断裂的区别。为什么脆性断裂最危险?21韧性断裂是金属材料断裂前产生明显的宏观塑性变形的断裂,这种断裂有一个缓慢的撕裂过程,在裂纹扩展过程中不断地消耗能量;而脆性断裂是突然发生的断裂,断裂前基本上不发生塑性变形,没有明显征兆,因而危害性很大。何谓拉伸断口三要素?影响宏观拉伸断口性态的

因素有哪些?答:宏观断口呈杯锥形,纤维区、放射区和剪切唇三个区域组成,即所谓的断口特征三要素。上述断口三区域的形态、大小和相对位置,因试样形状、尺寸和金属材料的性能以及试验温度、加载速率和受力状态不同而变化?断裂强度与抗拉强度有何区别?抗拉强度是试样断裂前所承受的最大工程应力,记为σb;拉伸断裂时的真应力称为断裂强度记为σf; 两者之间有经验关系:σf = σb (1+ψ);脆性材料的抗拉强度就是断裂强度;对于塑性材料,于出现颈缩两者并不相等。裂纹扩展受哪些因素支配?答:裂纹形核前均需有塑性变形;位错运动受阻,在一定条件下便会形成裂纹。2222222222222222222222222222222222 2222222222222222222222222222222222 2222 试综合比较单向拉伸、压缩、弯曲及扭转试验的特点和应用范围。答:单向拉伸试验的特点及应用:单向拉伸的应力状态较硬,一般用于塑性变形

氮含量对钒微合金钢组织性能的影响 张开华1雍岐龙2 (1. 攀枝花钢铁研究院,攀枝花617000;2.钢铁研究总院结构所,北京100081) 摘要为了研究钒的析出形式对微合金组织和性能的影响,检验了实验室轧制的不同氮含量的两种钒微合金钢的组织和性能,结果表明,在轧后水冷条件下,V钢的组织中仅有极少量的铁素体,而V-N钢有大量的晶界铁素体。在轧后空冷条件下,两种钢的组织均为铁素体+珠光体,V-N钢的铁素体晶粒比V钢细小,由于V-N钢中V(C,N)析出温度高,析出粒子粗大,对强度贡献较小,V-N钢的屈服强度和抗拉强度比V钢低,延伸率比V钢高。 关键词钒微合金钢组织性能氮含量 The Effect of Nitrogen on Micro-structure and Mechanical Properties of V-bearing Micro-alloying Steel Zhang Kaihua1 Yong Qilong2 (1.Panzhihua Iron and Steel Research Institute, Panzhihua, 617000; 2.Central Iron and Steel Research Institute ,Beijing,100081) Abstract The microstructure and mechanical properties of V-bearing micro-alloying steel of different nitrogen content have been studied at laboratory. The results show that the ferrite exists scarcely in V steel, and the grain boundary ferrite exists in V-N steel with water-cooling after rolling. With air-cooling after rolling, the temperature of V(C,N) presentation in V-N steel is higher that in V steel, the ferrite grain size of V-N steel is finer than that of V steel, the yield strength and tensile strength of V steel is higher than that of V-N steel, the elongation is lower than that of V-N steel. Key words vanadium, micro-alloying steel, structure, mechanical properties, nitrogen 1 引言 高强度微合金钢中,加入微合金元素的目的是产生晶粒细化和沉淀强化,提高钢材的性能。钒作为重要的微合金元素,其主要作用是强烈的沉淀强化作用以及易于控制。 在钒微合金化钢中,氮被认为是一种廉价的有效的微合金化元素,钒在钢中作用的大小与钢中的氮含量有很大的关系,有研究表明,在长棒材生产中,每增加0.001%的氮可提高强度约10MPa[1],在现在,钒氮合金主要应用于以下几个方面:(1)高强度焊接钢筋等长棒材,在这类钢的生产中,一般终轧温度比较高(1000℃以上),冷却速度比较快,钒高温时析出很少甚至基本不析出,氮的加入增加了V(C,N)在铁素体低温析出的驱动力,随钢中氮含量的增加,V(C,N)析出相数量增加、颗粒尺寸和间距明显减小[2]。氮还改变了钒在相间的分布,低氮钢中近60%的钒固溶于基体,有约35%的钒以V(C,N)形式析出;而高氮钢中则完全相反,70%的钒以V(C,N)形式析出,仅剩20%的钒固溶于基体中[3]。(2)非调质钢,氮在非调质钢中的主要作用是:1)促进钒的析出,提高沉淀强化效果;2)细化晶粒;3)提高TiN的稳定性。(3)CSP高强度带钢,因为钒氮钢可以避免Nb钢铸坯裂纹问题,同时也可以通过析出强化提高强度。四是采用V-N微合金化技术与第三代TMCP工艺结合生产的高强度钢板,利用VN形成晶内铁素体(IGF)的技术来细化组织的方法,并与再结晶控轧工艺(RCR)相结合,细化铁素体晶粒。综上所述,钒氮合金的应用主要是:(1)利用钒的低温析出的沉淀强化。(2)利用钒的高温析出,促进晶内铁素体形核。

课后答案 第一章 一、解释下列名词 材料单向静拉伸载荷下的力学性能 滞弹性:在外加载荷作用下,应变落后于应力现象。 静力韧度:材料在静拉伸时单位体积材科从变形到断裂所消耗的功。 弹性极限:试样加载后再卸裁,以不出现残留的永久变形为标准,材料能够完全弹性恢复的最高应力。比例极限:应力—应变曲线上符合线性关系的最高应力。 包申格效应:指原先经过少量塑性变形,卸载后同向加载,弹性极限(ζP)或屈服强度(ζS)增加;反向加载时弹性极限(ζP)或屈服强度(ζS)降低的现象。 解理断裂:沿一定的晶体学平面产生的快速穿晶断裂。晶体学平面--解理面,一般是低指数,表面能低的晶面。 解理面:在解理断裂中具有低指数,表面能低的晶体学平面。 韧脆转变:材料力学性能从韧性状态转变到脆性状态的现象(冲击吸收功明显下降,断裂机理由微孔聚集型转变微穿晶断裂,断口特征由纤维状转变为结晶状)。 静力韧度:材料在静拉伸时单位体积材料从变形到断裂所消耗的功叫做静力韧度。是一个强度与塑性的综合指标,是表示静载下材料强度与塑性的最佳配合。 二、金属的弹性模量主要取决于什么?为什么说它是一个对结构不敏感的力学性能? 答案:金属的弹性模量主要取决于金属键的本性和原子间的结合力,而材料的成分和组织对它的影响不大,所以说它是一个对组织不敏感的性能指标,这是弹性模量在性能上的主要特点。改变材料的成分和组织会对材料的强度(如屈服强度、抗拉强度)有显著影响,但对材料的刚度影响不大。 三、什么是包辛格效应,如何解释,它有什么实际意义? 答案:包辛格效应就是指原先经过变形,然后在反向加载时弹性极限或屈服强度降低的现象。特别是弹性极限在反向加载时几乎下降到零,这说明在反向加载时塑性变形立即开始了。包辛格效应可以用位错理论解释。 第一,在原先加载变形时,位错源在滑移面上产生的位错遇到障碍,塞积后便产生了背应力,这背应力反作用于位错源,当背应力(取决于塞积时产生的应力集中)足够大时,可使位错源停止开动。背应力是一种长程(晶粒或位错胞尺寸范围)内应力,是金属基体平均内应力的度量。因为预变形时位错运动的方向和背应力的方向相反,而当反向加载时位错运动的方向与原来的方向相反了,和背应力方向一致,背应力帮助位错运动,塑性变形容易了,于是,经过预变形再反向加载,其屈服强度就降低了。这一般被认为是产生包辛格效应的主要原因。 其次,在反向加载时,在滑移面上产生的位错与预变形的位错异号,要引起异号位错消毁,这也会引起材料的软化,屈服强度的降低。 实际意义:在工程应用上,首先是材料加工成型工艺需要考虑包辛格效应。其次,包辛格效应大的材料,内应力较大。另外包辛格效应和材料的疲劳强度也有密切关系,在高周疲劳中,包辛格效应小的疲劳寿命高,而包辛格效应大的,由于疲劳软化也较严重,对高周疲劳寿命不利。可以从河流花样的反“河流”方向去寻找裂纹源。解理断裂是典型的脆性断裂的代表,微孔聚集断裂是典型的塑性断裂。 5.影响屈服强度的因素与以下三个方面相联系的因素都会影响到屈服强度位错增值和运动晶粒、晶界、第二相等外界影响位错运动的因素主要从内因和外因两个方面考虑 (一)影响屈服强度的内因素 1.金属本性和晶格类型(结合键、晶体结构)单晶的屈服强度从理论上说是使位错开始运动的临界切应力,其值与位错运动所受到的阻力(晶格阻力--派拉力、位错运动交互作用产生的阻力)决定。派拉力:位错交互作用力(a 是与晶体本性、位错结构分布相关的比例系数,L 是位错间距。) 2.2.晶粒大小和亚结构晶粒小→晶界多(阻碍位错运动)→位错塞积→提供应力→位错开动→产生宏

为了合金化而加入的合金元素, 最常用的有硅、锰、铬、镍、钼、钨、钒,钛,铌、硼、铝等。现分别说明它们在钢中的作用。 1、硅在钢中的作用 : (1提高钢中固溶体的强度和冷加工硬化程度使钢的韧性和塑性降低。 (2 硅能显著地提高钢的弹性极限、屈服极限和屈强比 , 这是一般弹簧钢。 (3耐腐蚀性。硅的质量分数为 15%-20%的高硅铸铁,是很好的耐酸材料。含有硅的钢在氧化气氛中加热时,表面也将形成一层 SiO 2薄膜,从而提高钢在高温时的抗氧化性。 缺点:(4使钢的焊接性能恶化。 2、锰在钢中的作用 (1锰提高钢的淬透性。 (2锰对提高低碳和中碳珠光体钢的强度有显著的作用。 (3锰对钢的高温瞬时强度有所提高。 锰钢的主要缺点是,①含锰较高时,有较明显的回火脆性现象; ②锰有促进晶粒长大的作用, 因此锰钢对过热较敏感 t 在热处理工艺上必须注意。这种缺点可用加入细化晶粒元素如钼、钒、钛等来克服:⑧当锰的质量分数超过 1%时,会使钢的焊接性能变坏,④锰会使钢的耐锈蚀性能降低。 3、铬在钢中的作用 (1铬可提高钢的强度和硬度。 (2铬可提高钢的高温机械性能。 (3使钢具有良好的抗腐蚀性和抗氧化性

(4阻止石墨化 (5提高淬透性。 缺点:①铬是显著提高钢的脆性转变温度②铬能促进钢的回火脆性。4、镍在钢中的作用 (1可提高钢的强度而不显著降低其韧性。 (2镍可降低钢的脆性转变温度,即可提高钢的低温韧性。 (3改善钢的加工性和可焊性。 (4镍可以提高钢的抗腐蚀能力,不仅能耐酸,而且能抗碱和大气的腐蚀。 5、钼在钢中的作用 (1钼对铁素体有固溶强化作用。 (2提高钢热强性 (3抗氢侵蚀的作用。 (4提高钢的淬透性。 缺点:钼的主要不良作用是它能使低合金钼钢发生石墨化的倾向。 6、钨在钢中的作用 (1 提高强度 (2提高钢的高温强度。 (3提高钢的抗氢性能。 (4是使钢具有热硬性。因此钨是高速工具钢中的主要合金元素。

微合金钢 微合金化是一个笼统的概念,通常指在原有主加合金元素的基础上再添加微量的Nb、V、Ti 等碳氮物形成元素,或对力学性能有影响、或对耐蚀性、耐热性起有利作用、添加量随微合金化的钢类及品种的不同而异,相对于主加合金元素是微量范围的,如非调质结构钢中一般加入量在0.02—0.06%,在耐热钢和不锈钢中加入量在0.5%左右,而在高温合金中加入量高达1—3%。 微合金化钢的基本属性:(1)添加的碳氮化物形成元素,在钢的加热和冷却过程中通过溶解一析出行为对钢的力学性能发挥作用。 (2)这些元素加进量很少,钢的强化机制主要是细晶强化和沉淀强化。 (3)钢的控轧控冷工艺对微合金化钢有重要意义,也是微合金化钢叫作新型低合金高强度钢的依据。钢的微合金化和控轧控冷技术相辅相承,是微合金化钢设计和生产的重要条件。 因此说,微合金化钢是指化学成分规范上明确列进需加进一种或几种碳氮化物形成元素的钢。如GB/T 1591—94中Q295一Q460的钢,对其中Nb、V、Ti的含量通常有以下规定: (1)Nb,0.015%~0.06%; (2)V,0.02%~0.15%(0.20%); (3)Ti,0.02%~0.20%。 同时规定Nb+V+Ti≤0.15%。微合金化的高强度低合金钢。 它是在普通软钢和普通高强度低合金钢基体化学成分中添加了微量合金元素(主要是强烈的碳化物形成元素,如Nb、V、Ti、Al等)的钢,合金元素的添加量不多于0.20%。添加微量合金元素后,使钢的一种或几种性能得到明显的变化。 典型的微合金钢有15MnVN和06MnNb。微合金钢中含有一种或几种微合金元素,其含量大约在0.01%~0.20%之间。 微合金钢由于屈服强度高、韧性好、焊接性和耐大气腐蚀性好,可用于大型桥梁建筑,制造各类车辆的冲压构件、安全构件、抗疲劳零件及焊接件,它也是锅炉、高压容器、输油和输气管线,以及工业和民用建筑的理想材料。 关于微合金钢中Nb的析出对变形诱导铁素体相变的影响有两种不同观点:一是认为在变形过程Nb通过动态析出消耗形变储能而抑制变形诱导铁素体相变; 微合金钢就是这些“高技术钢材”中用量最大的一种。 处理办法:微处理可有效地提高16Mn原规格钢板、20MnSi大规格螺纹钢筋的屈服强度约10—20Mpa,改善A、B级一般强度板和X42—X46级管线钢的低温韧性,还可使16Mnq、15MnVNq 桥梁钢板的时效敏感比降低或消除。据不完全统计,1998年我国微合金化钢的产量为346万吨,占年全低合金高强度钢总产量55.1%。微处理钢(主要是Nb处理和Ti处理,还包括稀土处理钢在内)产量大致也在300万吨左右。 近20年来,世界钢铁工业最富活力和创造性进展,莫过于低合金高强度钢生产装备和工艺技术前所未有的变革,几乎使低合金高强度钢的所有品种领域更新了一代,甚至两代。微合金化钢属于低合金高强度钢范畴,或者说是新型的低合金高强度钢。 我国80年代以来的钢材生产及近年的钢材品种结构调整同样表明了: ①低合金高强度钢的新发展,借助了钢铁生产工艺技术的一切进步和最新成就。 ②低合金高强度钢的产量大,使用面广,适应了方方面面特殊性能要求,支持了各行各业产品的升级,增加了我国的机电产品和成套装备生产的竞争力。 ③微合金化带动了我国富有合金资源的生产和综合利用,微合金化钢生产促进了钢铁企业结构调整和流程优化。 所以,形成了一个崭新的观点,发展微合金化钢就是抓住了基础原材料工业发展的关键,通

微合金元素在钢中溶解析出及影响因素? 在奥氏体中,氮化物通常比碳化物更加稳定。微合金化元素不同,其碳化物和氮化物的溶解度绝对值有很大差异:V、Ti的碳化物与氮化物的溶解度差值较大,而Nb的碳化物与氮化物的溶解度比较接近,尽管NbN的溶解度仍然低于NbC的溶解度。ALN的溶解度与NbN 接近,说明其溶解度比VC还要大。多数微合金碳化物和氮化物在奥氏体中的溶解度比较接近,虽然多数微合金元素的碳化物或氮化物在钢水中的溶解度还不确定,数据显示,TiN在钢水中的溶解度要比在同温度奥氏体中高10~100倍;因此TiN在1600℃钢水中的溶解度与其它微合金化元素在1200℃奥氏体中的溶解度接近。热力学计算表明,Nb的碳化物和氮化物在铁素体中的溶解度要比同温度的奥氏体中的溶解度低1个数量级。实验和热力学计算均证实,VC在铁素体中的溶解度要比同温度的奥氏体中的溶解度低1个数量级。 碳化物和氮化物的溶解度差导致碳氮化物中富集低溶解度化合物(氮化物)。在通常的复合微合金化钢中,碳化物和氮化物的溶解度差按铌、钒、钛的次序增大。合金碳氮化物中富集的氮化物的分数比例按钛、钒、铌的次序递减。合金碳氮化物中碳化物和氮化物的分数比例取决于钢中C和N的含量,在大多数钢中,远高于氮含量的碳含量在一定程度上抵销了碳化物和氮化物在溶解度上的差异。合金碳氮化物中碳化物和氮化物的分数比例还受合金元素含量的影响,合金元素含量升高降低氮化物的分数比例,尤其是在合金元素含量超过氮在钢中化学计量比的情况下。提高温度会增加氮化物的分数比例。钢中未溶解合金碳氮化物的数量高于从不互相溶解的析出模型所预期的值,更为重要的是,合金碳氮化物能够在独立碳化物或氮化物的溶解度曲线以上温度存在。 1、应变诱导析出:未变形材料中除了在晶界和相界上形核外,沉淀相在晶粒内主要是以均匀形核机制生成;而在变形材料中,沉淀相主要在位错和各种晶体缺陷上非均匀形核。由于在位错上形核的激活能低,因此形核率很高,可得到很高的沉淀相粒子密度和很小的沉淀相尺寸。变形使析出过程的孕育时间大大缩短。 2、钢的成分偏聚:由于钢液在凝固过程中发生溶质元素的偏聚,在枝晶间隙区的浓度要明显高于钢的平均含量,即使经过高温的固溶处理,在微米尺度上溶质元素在钢中仍然是不均匀分布的 3、Ostwald 熟化:Ostwald熟化过程在析出相体积分数不变的条件下,通过颗粒的粗化使基体和析出相的界面能明显降低。在熟化过程中,第二相颗粒被一定厚度的基体所分离,为了确保相互分离的大颗粒长大而小颗粒缩小乃至消失以降低系统的总界面能,颗粒通过基体一定存在一种非接触式的感知。 微合金元素在钢对钢中组织元素及相转变的影响? 当钒单独加入时,并不抑制铁素体的形成;相反,它加速珠光体的形成。然而,当钒和铌同时存在时,易于形成贝氏体组织,而钒在贝氏体内沉淀析出。正是这种钒与铌的差别,导致了在热轧交货的小型材中多倾向于加钒。这些轧态小型材冷却快,如果有铌存在的话,则形成导致脆性的贝氏体组织,而含钒钢中则不会形成这种脆性组织。钒能促进珠光体的形成,还能细化铁素体板条,因此钒能用来增加重轨的强度和汽车用锻件的强度。碳化钒也能在珠光体的铁素体板条内析出沉淀,从而进一步提高了材料的硬度和强度。钒像大多数溶质合金一样能抑制贝氏体的形成。因此,如果它是溶解而不是以碳化钒和氮化钒的形式沉淀析出,则可用来增加淬透性。当钢中钒的质量分数低于0.03%时,固溶态的钒才可以占绝大多数,才能有效地提高淬透性。与锰提高铌、钒的溶解度一样,钼也提高它们在钢中的溶解度。而添加了元素钼后,可固溶的钒含量明显增加,可达0.06%左右。 微合金对钢铁强度韧性热塑性的影响及强韧化机理? 钒通过在铁素体中的沉淀析出,来增加钢的强度,它可使钢的强度增加150MPa以上。碳氮化物在轧制过程和轧制以后形成,而且在正火过程中,当钢被加热时,它们将溶解,并

铌微合金化HRB400生产工艺与性能 20世纪80年代,国内发展了Nb微合金化技术,Nb微合金化技术要求严格的控轧控冷制度,集中应用在扁平材尖端产品,如管线钢、压力容器和工程机械用钢等产品。为降低生产成本,国内冶金企业近年来相继开始用20MnSiNb代替20MnSiV生产HRB400热轧钢筋,其生产工艺流程为:高炉铁水转炉冶炼→吹氩处理→连铸→棒材连轧。棒材连轧生产线由18架轧机组成,粗、中、精轧机各6机架,平、立交替布置,结构紧凑。 含Nb钢具有矫直横裂敏感性,裂纹在振痕处产生,沿厚度方向向内部扩展。研究认为含Nb 钢的横裂敏感性与矫直温度下Nb(CN)的析出有关。20MnSiNb钢高温塑性低谷区为700~950℃。因此应避免在此温度区间矫直,由此确定其矫直温度大于950℃。 对20MnSi和20MnSiNb钢进行不同温度(-40、-20、0和20℃)冲击试验,20MnSiNb的冲击性能显著高于20MnSi,这是由于20MnSiNb的晶粒较20MnSi晶粒细,钢筋晶粒越细,受外力的作用时钢筋存在更多的晶粒内变形,晶粒越细晶界越多,晶界阻碍裂纹的传播,使钢筋断裂前可以承受较大的塑性变形,吸收的功较多,从而提高钢筋的冲击吸收功。对20MnSiNb 钢筋焊接后进行拉伸试验,力学性能符合GB1499.2-2007要求,并全部断在母材,表明20MnSiNb钢的焊接性能好,满足使用要求。 20MnSiNb钢可采用与20MnSi基本相同的工艺进行生产,力学性能符合GB1499.2-2007规定,焊接性能满足施工现场焊接工艺要求。20MnSiNb钢正常金相组织为铁素体+珠光体+少量贝氏体,铁素体晶粒度为9.5级,较20MnSi晶粒度提高1级。Nb的主要强化机制是细晶强化、组织强化和Nb(CN)析出强化。20MnSiNb钢250℃×1h时效处理前后其力学性能基本相同,该条件下20MnSiNb钢没有时效倾向;600℃×1h时效处理后,20MnSiNb钢的抗拉强度和屈服强度分别提高50和60MPa。(榕霖)

发展中国家微合金钢的潜力 Geoffrey Tither Niobium Products Company Inc. Pittsburgh, PA 1.简介 在发展中国家,并不总是适合投资大型、现代化的厚板或热轧/冷轧机组,尤其在未经细致的市场调研的情形下,其实是不明智的。这是因为成本投入巨大,并在许多方面,由于考虑剧烈的竞争-衰退周期,能实现的盈利很少。 一个更明智的方法是开发的产品能在小型工厂更经济的生产,从而只需较少的投资。诸如紧固件、冷镦部件、拉拔线材、汽车锻件及工业、农业机械用锻件等是发展中国家在微合金钢开发和应用方面有待开拓的领域。这是由于微合金钢比普通合金钢成本低,并且在许多方面,微合金钢可减免制造工序,从而实现比单单合金节省更显著的节约。 本文讨论微合金化的基本概念,但主要侧重于微合金钢的商用场合。 2.微合金钢设计 微合金钢可定义为单独或者复合添加少量Nb、V、Ti和Al的低碳至中碳钢。对机械性能的影响是基于这些微合金元素形成碳化物、氮化物或碳氮化物,这些化合物在再加热及后续过程中全部或部分溶解。溶解和析出的动力学决定着通过微合金化所能获得效果。溶解程度依赖于加热温度、保温时间、加热和冷却速率、碳氮化物的溶度积。各种微合金碳化物、氮化物的溶度积如图1所示。 图1 微合金碳化物、氮化物的溶度积

低碳高韧高强度低合金钢(HSLA)的实质是通过相变获得细小铁素体晶粒。晶粒细化是唯一同时改善韧性的强化机制。 而对于中碳钢,珠光体团尺寸和珠光体片厚度决定韧性,前者受奥氏体晶粒尺寸影响,后者受碳含量影响,碳含量越低,渗碳体片越薄,韧性越好。另一方面,珠光体片间距决定珠光体钢的强度,片间距受珠光体转变温度控制。相变温度越低,片间距越小,强度越高。 再加热过程中各种微合金元素对晶粒粗化的影响如图2所示(2)。如图所示,高温状态阻止晶粒粗化的效果,Nb比V、Al更为有效,而Ti,通常以TiN微粒弥散分布,是最有效的。为使TiN有效阻止晶粒粗化,必须使Ti:N满足化学计量比,以保证TiN颗粒尺寸处于100-500nm。偏离化学计量比将致使TiN逐渐失效,事实上将减慢凝固冷却,因此,铸锭浇铸通道变得不合适。 图2 各种微合金钢奥氏体晶粒粗化特性 上述阻止晶粒粗化的效果,例如对于正火钢,特别是含量较低时(0.02-0.04%),添加Nb作为晶粒细化剂十分有效,见图3(3)。 图3 Nb、V、Ti对正火型HSLA钢晶粒尺寸的影响 在正火处理或随后的热变形冷却过程中,对于Nb和V,两种主要效应可能依赖于冷却前仍处于固溶态的微合金元素含量和随后的冷却速率。例如,固溶态的Nb有显著的硬化效

鞍钢钒、钛、铌微合金钢的应用与开发 林滋泉 敖列哥 郝 森 鞍山钢铁集团公司 1 前言 七十年代以来,随着国家资源的开发和科学研究水平的提高,钒、钛、铌、氮等合金元素做为开发低合钢的有效元素得到了广泛的应用。我国微合金元素储量丰富,氧化钒的储量达到2500万吨,占世界第三位;氧化钛的储量为6.289亿吨,几乎占世界总储量的45.58%;氧化铌储量为388万吨。因此我国具有发展微合金化钢的巨大资源优势。随着冶金生产设备和工艺技术的更新与变革,微合金元素的使用已使低合金高强度钢领域的品种发生了深刻的变化,微合金元素的开发与应用充实了低合金钢的物理冶金内容和强韧化原理[1]。其中钒的应用已十分广泛,在我国已形成多种牌号的钒钢及钒微合金化钢,我国纳入国家标准的钢种号中,含钒钢牌号有139种,占所有钢种的57%,据 统计我国钢铁业每年用钒量超过2000吨[2]。尽管如此,我国低、微合金钢的生产还没有摆脱数量型发展模式,从低、微合金钢产品结构上看,20MnSi、U71Mn 重轨等条形材及部分16Mn 钢板占了主要部分。若按国际通行计算方法计算,我国真正的低、微合金钢产量比例极低,特别是平材的比例更低,表1给出了1995年中国低、微合金占总钢产量的份额[3]。它表明了中国的低、微合金钢产量、品种结构与世界先进国家差距甚远。在全球经济一体化的今天,在世界钢铁生产能力趋于饱合的背景下,大力发展低、微合金钢,调整产品结构无疑是我国钢铁发展的必由之路。含钒钢及钒、钛、铌微合金钢的开发应用前景非常广阔。 表1 1995年中国低、微合金钢产量份额 年产量(万吨) 低、微合金钢产量 (万吨) 占钢产量比例 (%) 低、微合金钢板产量 (万吨) 占钢产量(%) 9400.0 365.82 3.89 46.0 0.489 2 鞍钢含钒微合金化钢的开发应用 2.1 钒、钛、铌在钢中的微合金化作用 合金元素钒在钢中的有利作用主要是以其碳、氧化物形式存在于基体和晶界上,起到沉淀强化和抑制晶粒长大的作用。钒在铁素体中的溶解度比在奥氏体中的溶解度小的很多,随着相变的进行,在一定的热力学和动力学条件下,钒的碳、氮化物在相界析出,通过在两相区加速冷却,可以细化晶粒,控制其碳、氮化物的析出,其沉淀物的大小和分布,决定了其沉淀强化的效果。由于钒和氮有很强的亲和力,在添加一定量的钒的同时,增加一定量的氮,使其强化效果更为有效。图1表明了鞍钢开发的15MnVN 钢板不同温度条件下力学性能和析出相参数的关系,说明了在不同析出温度条件下,VC 析出量的变化对钢板力学性能指标的影响。一般通过钒在铁素体中的沉淀析出,可使钢的强度增加 100MPa 以上。 图1 950℃水冷后不同加火温度下析出相与 力学性能的关系 除了钒以外,钛元素也在低、微合金钢开发中起了重要作用,在低合金高强度钢中加入微量钛即

习题1 1.1弹塑性力学的研究对象、内容是什么?与材料力学比较,有何异同?其基本假设又是什么? 1. 2如图1.21所示的三角形截面水坝,材料的比重为γ,承受着比重为1γ液体的压力,已 求得应力解为 ???? ?? ?--=-+=+=ay dx y dy cx by ax xy yy xx σγσσ,试根据直边及斜边上的表面条件确定系数a ,b ,c 和d 1.3如图1.22所示的矩形板,AB 边只受垂直于边界的面力作用,而CD 边为自由表面,设其 应力分量为 ? ?? ??? ?? ?+-=+-=-=x c qxy c y c qy qy y qx xy y x 122133 2313 2 τσσ,若体积力为零,试求常数1c 和2c ,并画出AB 及BC 边上的面力分布图。 1.4证明 (1) 应力的三个主方向互相垂直;(2) 三个主应力1σ,2σ,3σ必为实根。 1.5判断下述命题是否正确,并简短说明理由: (1) 若物体内一点的位移w v u ,,均为零,则该点必有应变 ===z y x εεε。 (2) 在x 为常数的直线上,若0=u ,则沿该线必有0=x ε。 (3) 在y 为常数的直线上,若0=u ,则沿该线必有0=x ε。 (4) 满足平衡微分方程又满足应力边界条件的应力必为正确解(设该问题的边界条件全 部为应力边界条件)。 1.6假定物体被加热至定常温度场()321,,x x x T 时,应变分量为T αεεε===332211 ; 图1.21 y o D 图1.21

0323112===γγγ,其中α为线膨胀系数,试根据应变协调方程确定温度场T 的函数形式。 1.7试问什么类型的曲面在均匀变形后会变成球面。 1.8将某一小的物体放入高压容器内,在静水压力2 /45.0mm N p =作用下,测得体积应变 5106.3-?-=e ,若泊松比3.0=v ,试求该物体的弹性模量E 。 1.9在某点测得正应变的同时,也测得与它成?60和?90方向上的正应变,其值分别为 6010100-?-=ε,6601050-?=ε,69010150-?=ε,试求该点的主应变、最大剪应变和主应 力(2 5/101.2mm N E ?=,3.0=ν)。 1.10试推导体积变形应变能密度v W 及畸变应变能密度d W 的公式分别为: ()2181 61ii jj ii v K W σεσ= = () ()??? ???-=== 2' '''31414121ii ij ij ij ij ij ij d G G W σσσσσεσ 1.11根据弹性应变能理论的应变能公式ij ij W εσ21 =,导出材料力学中杆件拉伸、弯曲及圆轴 扭转的应变能公式分别为: ()dx dx du EA dx EA x N U l l 2 0022121???? ??=?=拉伸 ()dx dx d EI dx EI x M U l l ????? ??=?=02 22022121ω弯曲 ()dz dz d GI dz GI z M U l P l P 2 0022121??? ???=?=φ扭转 1.12设1s 、2s 、3s 为应力偏量,试证明用应力偏量表示Mises 屈服条件时,其形式为 () s s s s σ=++2 3222123。 1.13设1I 、2I 为应力张量第一、第二不变量,试用1I 、2I 表示Mises 屈服条件。 1.14已知半径50mm ,厚为3mm 的薄壁圆管,保持1=z z στθ ,材料拉伸屈服极限为40kg/mm 2, 试求此圆管屈服时轴向载荷P 和扭矩s M 的值。 1.15续上题,在如下二种情况下,试求塑性应变增量的比。

Ti 是最活泼的微合金元素,与O、S、C、N 都有很强的亲和力。 Ti 可以在较高温度析出,1 250℃高温时仍能够析出Ti 的碳氮化物颗粒,而在较低温度时其析出较少,故Ti 一般用于高温析出来阻止奥氏体晶粒的长大,常与V、Nb 等复合添加。 Ti 较难溶于钢中,大部分是以第二相粒子的形式存在,Ti 的细小弥散的碳氮化物析出相能够有效地阻止奥氏体晶粒的长大,具有中等的细化晶粒作用,而沉淀析出强化作用较大. TiN 的固溶度比Nb 和V 都要低很多,因此生产冶炼的钢中N 的含量会很大程度上影响钢中可固溶的Ti 的含量,从而对后续的TiC 的析出产生影响;图1.5(B)为一般冶炼条件下的N 含量数值下(含N0.007wt%)温度对微合金元素的影响。由图可以看出,即使在1300℃以上的高温仍几乎不溶,因此在传统轧制流程的加热过程中,TiN 仍以析出物形式存在,并可以起到钉扎奥氏体晶界而阻 碍奥氏体晶粒长大的作用。而NbN 和和VN 在1200℃以上固溶量可以达到0.085wt%以上,在1150℃时固溶量大概在0.055%左右,考虑一般常用钢中的Nb和V的添加量并不会太高,因此可以认为在该温度条件下NbN 和VN 基本上全部固溶。当然,降低加热温度可以保持一定量的未溶NbN和VN以抑制加热过程中奥氏体晶粒的长大,但是加热温度过低同时会影响钢中NbC 和VC 的溶解,对于后续的析出强化过程不利。所以在利用微合金元素的氮化物颗粒以抑制奥氏体晶粒长大方面,Ti 比Nb 和V 更具有优势。但是这并不是说为了得到更多的TiN 以阻止加热过程中奥氏体晶粒的长大,N 的含量越

高越好,N 含量增多会使TiN的高温析出物增多,但是同样会使TiN 的颗粒增大,这对于抑制奥氏体晶粒长大不利。 Zener 由晶粒长大的驱动力和第二项粒子对晶粒长大的钉扎作用的平衡关系得到了反映第二相粒子阻止高温奥氏体长大的关系式: 由上式可以看出,TiN 颗粒析出体积分数增加并伴随着其尺寸增大的同时,对阻碍加热过程中奥氏体晶粒长大并不会有很好的效果。此外TiN 析出物的增多会减少后续的TiC析出可利用的Ti 含量,对后续析出过程不利。在铁素体中,Nb、V和Ti 基本上都是以析出形式存在,几乎没有固溶。 钛在钢中与合金元素氧、氮、硫、碳的亲和力大小依次递减,并依次生成Ti2O3 或TiO2、TiN、Ti4C2S2、Ti(CN)和TiC。钛的氧化物一般在冶炼过程中形成,颗粒较大,在钢中以夹杂物形式存在。而钛的氮、碳和硫化物的颗粒相对较小,可以起到细化晶粒和析出强化的作用。而且由于Ti 对S 的亲和性比Mn 高,在钢中形成Ti 的硫化物,产生固硫的作用。Ti 的硫化物呈球形,为刚性颗粒,降低析出或夹杂的危害,而MnS 呈为可变形夹杂,在变形过程中会在变形方向上严重拉长,不利材料性能。

读书报告 第一章无机材料的受力形变 一、基础知识(参考《材料物理性能》关振铎、张中太等编著。清华大学出版社) 1、应力σ下标的含义(第五页) 单位面积上所受的内力称为应力σ=F/A σ下标:第一个字母表示应力作用面的法线方向;第二个字母表示应力作用的方向。 应力分量 2、弹性形变:在外力作用下,物体发生形变,当外力撤消后,物体能恢复原状,则这样的形变叫做弹性形变。例如弹簧。 3、滞弹性:无机固体和金属这种与时间有关的弹性。 4、粘弹性:一些非晶体,有时甚至多晶体在比较小的应力时可以同时表现出弹性和粘性。 5、应变与蠕变:应变是用来描述物体内部各质点之间的相对位移的。一根长度为Lo的杆,在单向拉应力作用下被拉长到L1,则应变的定义为:ε=(L1-Lo)/Lo=ΔL/Lo。 当对粘性体施加一恒定力时,其应变随时间而增加,此现象叫蠕变。 6、应力弛豫:施加一恒定应变,则应力将随时间而减少,此现象叫弛豫。 7、塑性行变:指一种在外力移去后不能恢复的形变。 8、超塑性:指在一应力作用下产生异常大的拉伸形变而不发生破坏的能力。

9、滑移系统: 在切应力作用下,晶体的一部分沿一定的结晶学平面上的一定结晶学方向相对于晶体的另一部分进行移动,使晶面上的原子从一个稳定平衡位置移至另一个平衡位置的过程晶体的滑移过程如图1所示滑移是金属晶体塑性变形的主要方式在滑移过程中,晶体的位向不发生改变,已滑移和未滑移部分仍保持位向的一致;每次滑移量均为晶体在滑移方向上原子间距的整倍数,这个滑移量在应力去除后不能恢复。大量滑移的累积,构成晶体宏观的塑性变形晶体的滑移分单晶体滑移与多晶体滑移。 滑移面和滑动方向组成晶体的滑移系统。 晶体滑移示意图 二、对弹性模量的理解与应用 材料在弹性变形阶段,其应力和应变成正比例关系(即符合胡克定律),其比例系数称为弹性模量。弹性模量的单位是达因每平方厘米。“弹性模量”是描述物质弹性的一个物理量,是一个总称。弹性模量E是原子间结合强度的一个标志,是一常数。弹性模量E与原子结合力线上任一点受力点的曲线斜率有关。弹性模量越大,原子结合力越强;原子间距越小。弹性模量越大。

第2期总第192期 冶金丛刊 Sum.192No.2 2011年4月METALLURGICAL COLLECTIONS April 2011 作者简介:高吉祥(1973-),男,高级工程师,博士, 2004年毕业于华南理工大学.VN 微合金化超细晶高强钢的组织性能研究 高吉祥 1,2 李春艳 2 朱达炎 2 谢利群 2 (1.华南理工大学机械与汽车工程学院,广东,广州510640;2.广钢集团技术中心,广东,广州, 510730)摘 要 基于电炉薄板坯连铸连轧流程氮高的特点,采用VN 微合金化的成分设计,通过炼钢、连铸、均热、轧制和 冷却各工艺过程的控制研究,开发了VN 微合金超细晶高强钢板。钢板屈服强度达到了550MPa 级,铁素体晶粒尺寸达到了3.0 4.0μm ,具有良好的韧性、冷成形性能和焊接性能,满足汽车、工程机械制造等行业的要求。关键词 薄板坯连铸连轧;VN 微合金化;超细晶高强钢 中图分类号:TG142.1 文献标识码:A 文章编号:1671-3818(2011)03-0022-03 STUDY ON MICROSTRUCTURE AND PROPERTY OF VN MICRO-ALLOYING ULTRA-FINE GRAIN HIGH STRENGTH STEEL Gao Jixiang 1, 2 Li Chunyan 2Zhu Dayan 2Xie Liqun 2 (1.School of Mechanical &Automotive Engineering ,South China University of Technology ,Guangzhou ,510640,Guangdong ;2.Technology Center of GISE ,Guangzhou ,510730,Guangdong ) Abstract Based on characteristics of high N in EAF-TSCR ,using the design of VN micro-alloying , controlling the steelmaking ,continuous casting ,soaking ,rolling and cooling processes ,the VN Micro-al-loying ultra-fine grain high strength steel was developed.The strip yield strength reached 550MPa grade ,ferrite grain size reached 3.0to 4.0microns.The strip has good toughness ,cold formability and weld-ability which met the requirements of automotive ,mechanical industry and other industry.Key words Thin slab casting and rolling ;VN micro-alloying ;ultra-fine grain high strength steel 提高钢铁材料的强度是实现用钢行业节能减排的有效手段。提高钢铁材料强度的途径有固溶强化、位错强化、细晶强化和第二相粒子的析出强化等等。其中细晶强化效果最为明显,也是唯一的强度与韧性同时增加的机制[1] 。薄板坯连铸连轧流程 由于其铸坯薄、 拉速快、板坯温度均匀性好的特点,更适合于高强度钢的生产。珠钢针对电炉薄板坯连 铸连轧流程自身原料的特点,钢水的氮含量比转炉的高,采用VN 微合金化的成分设计,通过炼钢、连 铸、 均热、轧制和冷却各工艺过程的控制研究,开发了VN 微合金超细晶高强钢板[2] 。钢板屈服强度达到了550MPa 级,铁素体晶粒尺寸达到了3.0 4.0μm ,具有良好的韧性、冷成形性能和焊接性能。 1 成分设计及工艺控制技术 1.1 成分设计 VN 的溶解度在铁素体与奥氏体中都比VC 低得多。因此VN 的形成有更大的化学驱动力,容易形成体积分数大且稳定性高(粗化倾向小)的细小弥散颗粒,对铁素体尺寸进行细化,同时随着氮含量的增加,沉淀颗粒变得越来越小,数量不断增加。氮含量的增加还可以促进沉淀颗粒的成核,防止颗粒粗化,充分发挥微合金化元素在钢中的关键作用 [3] 。 珠钢发挥电炉钢水中约0.007%的氮含量优势, 同时加入VN 合金增氮,才能使钢中的含氮量在0.02%以上。 试验钢的化学成分设计见表1[4,5] 。 1.2 生产流程及工艺控制技术 珠钢生产工艺流程为废钢料→150吨超高功率