絮凝剂在选煤厂煤泥水处理中的合理应用

陈建启 中国矿业大学(江苏徐州 221008)

纪玉华 八一矿选煤厂(山东滕州 277524)

摘 要 以煤泥水絮凝沉降的基本原理为基础,研究了絮凝剂对八一矿高庄煤矿的煤泥水浓度和煤泥沉降速度及煤泥水澄清的影响,确定了絮凝剂与凝聚剂的最佳配合方案,探讨了选煤厂外排水的可能性和可行性。

关键词 絮凝剂 煤泥水澄清 循环水外排

八一矿高庄煤矿采用水力采煤方式,与矿井配套建设的选煤厂一期工程主要是对水采原煤进行脱水,并对煤泥水进行处理。由于井下煤层淋水致使水采所需循环水量小于总循环水量,选煤厂必须外排部分循环水。这部分外排的循环水必须符合环保部门的要求。

由于在煤泥水体系中,多数煤泥粒度偏细,完全依靠重力作用进行沉降比较困难。解决这类煤泥水的澄清问题,需使微细颗粒预先进行凝聚和絮凝,使之形成絮团,增大“粒度”,加速它们的沉降速度,达到澄清目的。为此,我们对高庄井选煤厂进行了煤泥水絮凝沉降试验,从而确定出最优性能的絮凝剂及其用量,并考察了煤泥水絮凝沉降后澄清液的固体浓度,从理论和实践上探讨了煤泥水澄清外排的可能性及可行性。

1 试验111 煤样及水的来源

试验用煤样采自生产原煤,将煤样烘干后进行筛分,从筛下-015mm煤样中缩制出试验用煤样。试验用水采自井下煤层淋水。

112 药剂选择

由于絮凝剂与矿物之间的作用过程比较复杂,目前仍无法根据煤泥水体系的参数预测絮凝剂的作用及效果,需要逐个进行试验,选定絮凝剂的种类及用量。此外,也应考虑絮凝剂的来源和价格。

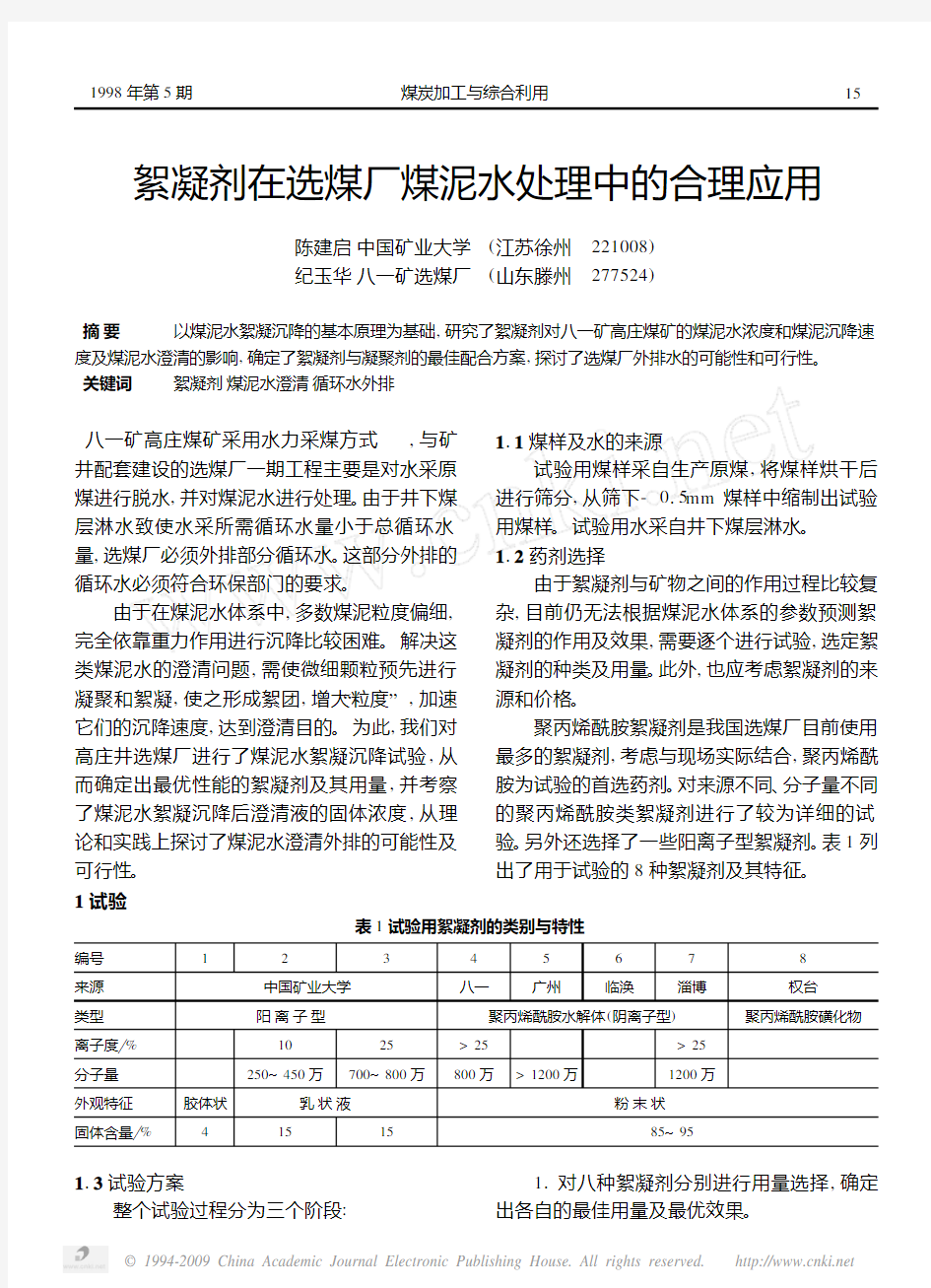

聚丙烯酰胺絮凝剂是我国选煤厂目前使用最多的絮凝剂,考虑与现场实际结合,聚丙烯酰胺为试验的首选药剂。对来源不同、分子量不同的聚丙烯酰胺类絮凝剂进行了较为详细的试验。另外还选择了一些阳离子型絮凝剂。表1列出了用于试验的8种絮凝剂及其特征。

表1 试验用絮凝剂的类别与特性

编号12345678

来源中国矿业大学八一广州临涣淄博权台

类型阳 离 子 型聚丙烯酰胺水解体(阴离子型)聚丙烯酰胺磺化物离子度 %1025>25>25

分子量250~450万700~800万800万>1200万1200万

外观特征胶体状乳 状 液 粉 末 状

固体含量 %41515 85~95

113 试验方案

整个试验过程分为三个阶段:

11对八种絮凝剂分别进行用量选择,确定出各自的最佳用量及最优效果。

21比较各种絮凝剂的试验结果,确定出最优的絮凝剂品种,并对最佳絮凝剂用量进一步进行用量选择,以确定其最佳用量。根据前述试验情况,必要时可用无机电解质凝聚剂配合絮凝剂使用,并设计两因素三水平正交试验,以确定最佳药剂方案。

31在最佳药剂方案的基础上,考察不同煤泥水浓度对絮凝沉降效果的影响。

2 试验结果及分析

211 絮凝剂选择试验

八种絮凝剂的选优试验均采用单因素多水平试验,为保证试验的可靠性,都安排了平行试验。

试验结果表明,4号絮凝剂,即八一选煤厂现使用的聚丙烯酰胺阴离子型絮凝剂效果最好,上澄清液浓度最低可达01724g L,其最佳用量为116g m3,为此选择4号絮凝剂为最优絮凝剂。

试验发现,随着絮凝剂用量的增加,沉降速度增加,但在絮凝剂用量过多时,沉降速度反而会降低,初始沉降速度基本介于35~75c m m in之间;沉积物的厚度与絮凝剂的用量呈曲线关系,先是随絮凝剂用量的增加缓慢地减小,当絮凝剂使用过量时,沉积物厚度明显增加,各种试验条件下沉积物的厚度在216~315c m。212 使用4号絮凝剂的条件选优试验

由于在试验中观察到澄清液中仍有部分细粒悬浮物,加入凝聚剂A lC l3配合使用,设计了两因素三水平的正交试验。各因素试验水平值、试验方案及试验结果见表2,表3为正交试验结果方差分析表。

表2数据表明,在煤泥水浓度为50g L 时:

117号试验的澄清液浓度为01682g L,试

表2 正交试验结果

试验号絮凝剂

A

1

凝聚剂

B

2

交互作用AB

34

上澄清液浓度 g?L-1

E j1E j2平均

111(12)11017320174001736 21(016)2(16)22017500174601748 313(20)33017580176401761 42123016880169201690 52(110)231017050169701701 62312017450174901747 73132016800168401682 83(210)2130170201695016985 933210169501694016945各列1水平指标和41490412164136341263

各列2水平指标和41276412954126541354

各列3水平指标和41150414054128841299

1水平指标平均11497114051145411421

2水平指标平均11425114321142211451

3水平指标平均11383114681142911433

各列变差平方和0100990100300100087501000700

验结果最优,即最佳用药方案为:每1m3煤泥水配合使用116g絮凝剂与12gA lC l3凝聚剂。

21从表2各列水平指标平均值及图1看出,在试验范围内,絮凝剂用量增加,上澄清液浓度降低,而凝聚剂用量增加,上澄清液浓度也随之增加。

表3 方差分析表

变差来源平方和自由度

均方F 值

显著性

絮凝剂A 0100985201004925307181+分显著凝聚剂B

01

00300

20100150093175+分显著交互作用AB 010015840100039524169+分显著试验误差0100014901000016

总 和

0101457

17

图1 絮凝剂与凝聚剂用量对试验指标的影响

31由表3的方差分析可知,絮凝剂与凝聚

剂的用量对试验指标都有十分显著的影响,尤以絮凝剂用量的影响更大。另外,絮凝剂与凝聚剂的交互作用也十分显著,因此在药剂使用时,不但要注意两种药剂的用量,而且要注意相互搭配。在本试验中,最佳的药剂配合比为:絮凝剂:凝聚剂=1∶715。213 煤泥水浓度试验

研究表明,当絮凝剂在颗粒表面吸附达

50%的单分子覆盖时,效果最好,因此当煤泥水

浓度增加时,必须增加絮凝剂用量才能保证较

好的絮凝沉降效果。絮凝剂用量与初始沉降速度及上澄清液浓度的关系见图2和图3

。

图2

絮凝剂沉降性能曲线

图3 絮凝剂澄清性能曲线

图2表明,煤泥水浓度增加,初始沉降速度急剧下降;图3表明,煤泥水浓度增加,上澄清液浓度明显增加。可见,煤泥水浓度增加会严重影响其沉降澄清效果,影响外排水的固体浓度。煤泥水浓度最高不宜超过100g L 。3 结 论

通过絮凝剂的原理和试验研究,可得到如下结论:

11试验选用的八种絮凝剂中,八一选煤厂的絮凝剂效果相对较好;如果与凝聚剂A lC l 3

小选煤厂技术改造结硕果

四川大邑悦来煤焦有限责任公司从小煤窑购买煤炭,经选煤厂洗选后送自备焦炉生产焦炭。起初生产工艺很落后,选煤采用流洗槽,煤泥不分选,入沉淀池回收,分选效率很低,经济效益差。加上煤泥水泛滥,土焦炉排出大量废气造成严重的大气污染。当地环保部门要求解决污染问题,否则便要勒令停产。为了给企业寻找生机,在乡镇领导的支持下,企业的决策者决定对选煤厂和炼焦厂进行彻底改造。他们投资几百万元更新了焦炉,解决了大气污染问题。与此同时,投资一百余万元重建了选煤厂。川东选煤设备设计制造厂承担了选煤厂的设计、主要设备的制造、安装和调试的全部任务,并由中国矿业大学(北京校区)进行技术指导,从设计到投产仅用几个月的时间。选煤厂采用跳汰浮选联合流程,跳汰机为筛下气室跳汰机,浮选采用ZKY-1浮选柱,跳汰机和浮选柱均由川东选煤设备设计制造厂制造。浮选尾煤添加絮凝剂,基本出清水,做到洗水闭路循环,煤泥全部回收。选煤厂建成后一次投产成功,分选效果非常好,精煤回收率提高10%以上,几个月便可收回投资,不但增加了可观的利润,还实现了洁净生产,尤其是该厂采用的跳汰机和浮选柱都是新产品,具有高效、低耗的特点。由川东选煤设备设计制造厂研制的跳汰机跳汰面积312m2,排矸轮自动调速,每个排矸轮的功率只有115k W。跳汰机处理量大,床层平稳,分选效果好。由中国矿业大学(北京校区)和川东选煤设备设计制造厂合作研制的ZKY-1浮选柱性能非常好,直径1m,高6m,在入料灰分34163%时,分选出的精煤灰分8174%,尾煤灰分57178%,通过矿浆量60m3 h,入料浓度116g L,干煤泥处理量6~7t h。浮选柱造价低,基本没有运动部件,只需要一台11k W的循环泵产生气泡,刮泡器的功率0175k W。浮选柱工作平稳,易于调节。浮选尾煤用角锥池浓缩,溢流作循环水。悦来煤焦有限责任公司采用先进的工艺设备,加大生产中的科技含量,大大提高了该厂的经济效益,是小选煤厂技术改造的典范。

(中国矿业大学(北京校区)矿物加工利用系 路迈西)

配合使用效果更好。

21在煤泥水浓度为50g L时,絮凝剂与凝聚剂的较好配比为116∶12。

31絮凝剂和凝聚剂的用量对煤泥水沉降效果都有十分显著的影响,是否优化配合对絮凝沉降效果影响很大。

41由于浮煤的影响,外排水的澄清液浓度只能达到01724g L,因此,必须对浮煤进行处理,才可能使外排水达到环保部门的要求。

51煤泥水浓度的增加会恶化絮凝沉降效果,因此煤泥水浓度不能过高,至少应低于100g L。

参考文献

1 蔡璋1选煤厂固—液、固—气分离技术1北京:煤炭工业出版社,1992

2 施秀屏等1新型阳离子絮凝剂的研究及其在煤泥水治理中的应用1第七届全国选煤和水煤浆学术会议专刊, 1993:308~313

3 曼弗莱德?凯瑟等1强化聚合絮凝剂在脱水和澄清中的作用1第十二届国际选煤会议论文集1246~254

(收稿日期:1998—05—22)

洗煤水处理方法 1 洗煤水概况 洗煤废水是煤矿湿法洗煤加工工艺的工业尾水,其中含有大量的煤泥和泥砂,给矿区附近的环境造成了严重的污染。洗煤废水已是煤炭工业的主要污染源之一,越来越受到人们的重视。洗煤废水特别稳定,静置几个月也不会自然沉降,因此处理非常困难。在不进行任何适当处理的条件下排入外环境,无疑将对地表水、地下水及地貌环境的安全造成危害。我国从60年代就开展了这一方面的研究工作,但始终没有研究出比较有效的处理方法。 1.1 洗煤水的来源 洗煤业的“三废”包括煤泥、煤矸石、洗煤业废水(煤泥水)三部分,其中,洗煤业废水(煤泥水)是危害最大,也是最难处理的。目前,洗煤业常用洗煤工艺方法有:跳汰洗煤工艺方法和重介洗煤工艺方法。在洗煤过程中,均利用水作洗煤介质。洗煤用水量大,洗煤后产生煤泥水量也大(排放系数一般为每吨精煤产生29(吨煤泥水)。煤泥水含众多污染物质,排入外环境,对地表水和地下水都将造成一定污染。 1.2 洗煤水物质组分及特点 洗煤水中的物质组分比较复杂,且在不同的矿区,由于不同的煤种和洗煤的方法不同,起洗煤水的组分也不大一样。现以平顶山某一煤泥水为例,其处理前污染物质浓度见表4.1。表4.1 煤泥水处理前污染物质浓度(mg/L) 洗煤废水是呈弱碱性的胶体体系,其主要特点是: ①颗粒表面带有较强的负电荷,可见洗煤废水是一种颗粒表面带负电荷的胶体体系; ②SS浓度和CODcr浓度都很高; ③细小颗粒含量高; ④粘度大; ⑤污泥比阻大,过滤性能差。 1.3 洗煤水的难处理及其原因 由其特点可知,洗煤废水久置不沉,难于处理的最根本原因是悬浮颗粒带有较强的负电荷,使洗煤废水呈胶体分散体系,并且主要体现在胶体的ζ-电位上。因为: ①带有较强负电荷的胶粒之间产生较强的静电斥力,而且ζ-电位愈高,胶粒间的静电斥力愈大,胶粒愈稳定; ②胶粒的布朗运动因胶粒间的静电斥力而使胶体具有稳定性; ③胶粒带电能将极性水分子吸引到它的周围形成一层水化膜,从而阻止胶粒间的相互接触。水化膜厚度决定于扩散层厚度,而扩散层厚度又影响ζ-电位。如果胶粒ζ-电位消除或减弱,水化膜也随之消失或减弱。因此,处理洗煤废水,首先要降低ζ-电位,破坏胶体稳定性,然后再采取其它措施,强化凝聚效果。 1.4 洗煤水的污染性 煤泥水是原煤洗选加工过程中产生的废水,其主要污染物是煤和泥岩粉末及其水解后形成的悬浮物,以及少量的金属离子和有机药剂等。 煤泥水的污染主要表现在以下几个方面: (1)煤泥水中悬浮物浓度较高,一般达9000—40000mg/L,超过国家规定的排放标准的20—130倍,使其被污染的水体呈黑色,降低水的透明度,影响水生动植物光合作用,同时造成水域的景观污染。 (2)煤泥水中溶解了大量的金属离子,对地表水和地下水造成污染。 (3)当煤泥水中含油量增加,水表面油膜厚度达到10000cm时,就影响水 的再次充氧,同时对水生动植物产生不利影响。 (4)浮选法选煤过程中添加的各种选矿药剂,有些具有一定毒性,煤泥水中残余的浮选药

选煤厂煤泥水处理系统优化设计及实践 摘要:煤泥水处理效果的好坏直接影响着分选系统稳定性、产品质量和洗水浓度。针对洗煤厂煤泥水处理过程中遇到的问题,经现场分析研究决定在合理选择和添加药剂、改进分选工艺等方面对原煤泥处理系统进行改造。技改实践表明,煤泥水处理系统经技术改造后有效地提高了煤泥水的处理效果,为提高选煤厂经济效益奠定了基础。 关键词:煤泥水;工艺优化;技改方案;效果分析 随着环境保护要求的不断提高,选煤厂洗水闭路循环要求也在不断提高,煤泥水的处理便成了选煤厂洗水循环中的重点和难点。煤泥水处理效果的好坏直接影响煤炭洗选效率和产品质量,甚至会影响到整个洗煤厂分选工艺流程。分选实践表明,煤泥水处理系统能力不足,则会造成分选设备故障率升高,洗水浓度偏高,分选效率低下,降低了产品的质量,影响产品销售。尽管采取化学、物理手段可以大幅度的降低洗水中煤泥含量,但洗水浓度偏高问题仍然是困扰洗煤厂的关键难题[1-3]。文章以西部某矿附属选煤厂为研究对象,为实现低浓度洗水和煤泥的有效回收,对原煤泥水处理工艺进行技术改造。 1 煤泥水处理系统问题分析

该选煤厂设计可入选原煤能力300万吨/年,煤泥水处理系统具体为煤泥水经由煤泥重介质旋流器进行分级和浓缩,底流进入选煤厂粗煤泥回收系统,溢流进入浓缩机和加压过滤机进行脱水回收煤泥,所得滤液进入闭路循环洗水。该选煤厂自2001年运营以来,生产系统稳定,分选精度高,但是受到矿井开采工艺的改变,入选原煤煤泥含量大幅度提高,造成分选系统中煤泥处理难度加大,原分选工艺煤泥处理能力减弱,致使洗水中煤泥含量较高。另外,选煤采用单絮凝剂进行煤泥沉淀,该絮凝剂对于细煤泥处理效果较差,造成洗水中煤泥含量偏高,原因是细煤泥表面存在斥力较大的电荷会阻碍煤泥的絮凝过程,故药剂的选择不合理也是造成洗水浓度偏高的重要原因。 洗水浓度偏高会一定程度地制约选厂正常分选,造成重介分选系统处于低负荷运行;煤泥部分进入分选产品中,造成产品质量不达标;今年应客户要求将喷吹煤灰分指标调为9.6~10%,而当前产品灰分值普遍高于10%,这样造成产品销售困难。另外,煤泥水处理系统偏弱还造成煤泥中精煤流失,影响了选煤厂精煤产率。因此,对原煤泥水处理系统进行优化设计已刻不容缓。 2 煤泥水处理系统技改方案 2.1 药剂的合理选择和使用 选煤厂原来使用的凝聚剂为明矾,在进行煤泥处理过

浅谈选煤厂煤泥水处理技术 刘佳 煤炭工业太原设计研究院太原 摘要:选煤厂煤泥水处理环节是整个选煤厂至关重要的部分,为了更好的使选煤厂煤泥水得到充分处理,结合近年来选煤厂煤泥水处理的设计,本文阐述了煤泥水处理的几种工艺以及分析各个工艺的适用条件。 Abstract :The coal slurry treatment process of coal preparation plant is an important part of the whole coal preparation plant, in order to better the coal slurry water treatment, combined with the design of coal slurry treatment in recent years, this paper expounds several process of coal slurry treatment and the application conditions of each process. 关键词:选煤厂;煤泥水;分选工艺 Keywords:coal preparation plant coal lime wate Sorting technology 作者简介:刘佳(1986—),女,山西长治人,2011年毕业于太原理工大学,助理工程师,主要从事选煤厂工艺管道及煤泥水处理方面的设计研究,(E-mail)401854180@https://www.doczj.com/doc/c98586897.html, 煤炭的洗选是一个物理加工的过程,经过煤炭洗选工艺可以

将煤炭按照灰分的不同分选出来,达到用户所需煤炭的质量要求。当今我国煤炭的洗选大多采用湿法选煤,洗选过程大多需要水作为分选介质,或者是分选介质的混合物,煤炭洗选过程所需水量相当于所选煤量的3倍以上,煤炭中的原生煤泥及次生煤泥与选煤用水混合,形成煤泥水。 煤泥厂内回收、洗水闭路循环是选煤厂正常运行和选煤厂环保达标的必要要求。选煤厂煤泥水处理的过程就是将煤泥水固液分离,即煤泥回收,洗水达到回用标准循环使用的过程。目前选煤厂煤泥水处理的方式大多为分级、浓缩、压滤等方式。随着近年来选煤工艺技术的不断进步与提高,煤泥水处理的工艺与设备也在不断成熟与改进。本文将介绍选煤厂煤泥水处理的几种常见工艺。 1、传统煤泥水处理工艺 传统的煤泥水处理指对经过主选后产生的煤泥进行相应的分级,即分为粗粒煤泥和细粒煤泥,粗粒煤泥和细粒煤泥应分别采用不同的工艺进行煤泥回收。粗粒煤泥一般经过脱泥脱水筛结合离心机脱水回收,而细粒煤泥通过浮选压滤回收,浮选尾矿浓缩压滤回收,溢流与滤液作为选煤厂生产循环用水[1]。 粗煤泥和细煤泥分级的设备一般采用角锥沉淀池、斗子捞坑、倾斜板沉淀池等设备,经分级设备分级后,粗粒煤泥经脱水筛脱水后进入离心机离心脱水,成为最终产品[2]。而分级产生的细粒煤泥则进入细粒煤泥回收环节。在以跳汰机为主选设备的选

选矿案例分析结课论文 选煤厂煤泥水系统 优化分析 姓名:_____雷洪_______________ 班级:_______矿加10-4班________ 学号:___________06102500_______ 序号:___________9号____________

选煤厂煤泥水系统优化分析 雷洪 (中国矿业大学,江苏徐州 221116) 摘要:针对选煤厂煤泥水系统优化的问题,需要分析煤泥水特性,了解影响煤泥水特性的一些因素,分析影响煤泥水问题的常见问题,对应相应的问题,找出合理的优化方法,从而找出适用于相应选煤厂煤泥水和一些旧选煤厂技改后煤泥水的优化方法。 关键词:煤泥水系统优化,煤泥水特性,常见问题,优化方法 Optimization and analysis of Coal Slurry Treatment System leihong (China University of Mining and China University of Mining and technology , Xuzhou, Jiangsu 221116) Abstract: Coal Slurry water system for optimization problems, need to analyze characteristics of coal slurry, understand the impact of some of the factors slime water features, analyze problems affecting Frequently Asked Questions slime water, corresponding to the respective problems, find a reasonable optimization method, in order to identify for the corresponding methods of Coal Slurry water and some old Coal

选煤厂煤泥水处理系统的优化改进及应用 贾亚男 (大同煤矿集团煤炭洗选公司精煤分公司晋华宫选煤厂, 山西大同037003) 摘要:为进一步提高选煤厂煤泥水处理系统的稳定性及应用效果,晋华宫选煤厂通过技术研究,对选煤厂煤 泥水处理系统在生产中主要存在的问题进行分析,并根据实际情况,对原煤泥水处理系统进行优化。应用效果 表明,优化后大大提高了煤泥水处理能力,提升了产品煤质量,取得了显著成效。关键词:选煤厂煤泥水问题分析优化设计总第194期 机械管理幵发 Total 1942019 年第6 期________________MECHANICAL M ANAGEM ENT AND DEVELOPMENT ___________________N 〇.6,2019 实践与应用 D01:10.16525/https://www.doczj.com/doc/c98586897.html,l4-1134/th.2019.06.074 中图分类号:TD 926.5 文献标识码:A 1晋华宫选煤厂概况 晋华宫选煤厂(以下简称“选煤厂”)是隶属于大 同煤矿集团有限责任公司精煤分公司的一座大型现 代化矿井选煤厂,该厂位于大同市西郊云冋沟口的 晋华宫矿区内,距大同市12.5 km 。 该选煤厂设计选煤能力为5.5 M t /a ,选煤方法为 150 ~ 25 mm 块煤采用重介浅槽分选机分选;25 ~1.5 mm 末煤米用重介旋流器分选;1.5 ~ 0.2 mm 粗 煤泥米用TBS 分选机分选;0.2 ~ 0 mm 细煤泥采用 压滤机脱水回收。该系统于2016年5月投入生产以 来,结合市场对产品的需求不断作出调整,同时对各 工艺流程不断改造,该方法足以能够保证选煤厂产 品质量的稳定。然而,至我矿三盘区进入回采作业 后,加人选煤厂的原煤灰分和产量的不断增大,原洗 煤装置已经不能满足现在的生产需求。洗煤厂为解 决生产问题,技术人员从煤泥分选和工艺流程上进 行改造分析。 2原煤泥水处理系统的问题分析 1) 煤质降低:根据煤质科提供的煤质检验资料 显示,晋华宫三盘区回采的侏罗纪9号、12号煤层 煤灰分为21.8%,但实际进人洗煤厂后检测的煤灰 分却为42.1%,而选煤厂煤泥水处理系统的初步设 计是根据煤质科提供资料进行建设的,受检测数据 与理论数据误差影响,目前选煤厂煤泥处理能力不 能满足生产需求; 2) 精粗煤泥处理能力下降:在原煤生产中9号 与12号煤的质量配比为1 : 4,其中原生煤泥和次 生煤泥量分别均占混合原煤的17%,末煤重介质旋 流器可以对1.5 mm 的原煤进行脱泥,最大生产能力 只能达到2 200 t /h ,粗煤泥离心机的生产能力也已 收稿日期:2019-02-16 作者简介:贾亚男(1989—),女,本科,毕业于中国矿业大学 机械制造及其自动化专业,助理工程师,现从事选煤技术管 理工作。 文章编号:1003-773X ( 2019 )06-0166-02 经达到了设备的最大负荷,而且由于末煤没有经过 缓冲设施直接进人末煤洗选系统,随着原煤产量的 增加煤泥量也不断增大,煤泥离心机出现超负荷周 期运行现象,导致设备经常出现故障; 3) 矸石泥混合量高:由于该矿回采的为侏罗纪 煤层,煤层中夹杂的矸石主要为炭质泥岩,该岩石层 属易泥化高灰岩,传统选煤时,高灰矸石泥很容易进 人煤泥水处理系统中,从而降低了煤泥水的处理效 率及产品质量; 4) 细煤泥处理工艺不合理:该选煤厂采用筛网 沉降离心机对细煤泥进行回收,在实际生产中沉降 离心机入料缓冲箱与压虑机供料源主要为第六栗, 但是压滤机的供料方式为间歇性,筛网沉降离心机 的供料方式为连续性,从而导致设备频繁的切换现 象,无法正常调节煤泥流量,造成管道会经常堵塞。3 煤泥水处理系统优化 1) 为减少矸石泥对煤泥水处理系统的影响,现 决定安装沙石分离装置对高频筛筛下的矸石泥进行 初步处理,沙石分离装置主要由上轴承座、溢流槽、 下轴承座、U 型槽、驱动装置、导流板、水箱等部分组 成,如图1所示。矸石泥进入设备箱体后,块状较大 的矸石会迅速沉淀在U 型槽底,并进行排除,煤泥水 则从溢流槽排除,实现矸石泥排除目的。 2) 根据现场检测数据有所发现,9号煤与12号 煤以1:4的混合煤在洗煤后,煤泥中直径为0.2~驱动系 统

污水处理絮凝剂 一、概述 造纸生产中用水多、消耗化学药品多、污染非常严重,在造纸工业中的污水处理剂也是一种非常重要的化学助剂。污水处理最常用的是絮凝沉淀剂。絮凝剂是能使溶胶变成絮状沉淀的凝结剂。絮凝剂能使分散相从分散介质中分离出絮状沉淀,其凝结作用称为絮凝作用。用于促进废液中废物沉降、过滤、澄清等过程的普通絮凝剂,包括无机物和有机高分子。两者可单独使用,也可配合使用,但配合使用比单独使用效果更佳。 1.絮凝原理制浆造纸的废液中所含杂质范围很大,从呈稳定的胶体状态的杂质,到只有流动状态下的悬浮,以至在静止时沉淀的较大颗粒等杂质。它们在水中不容易沉淀,必须添加药剂改变物质的界面特性,使分散的胶体聚合,然后形成大颗粒,使这些胶体粒子易于沉降或浮上分离,此过程称为絮凝。在废水处理中,水中胶体粒子多数带负电荷,这些带负电荷的粒子吸引水中的阳离子,而排斥阴离子,这也是胶体粒子得以稳定的原因。因此,在胶体粒子表面附近,阳离子浓度高,阴离子浓度低。这样胶体粒子表面形成Zeta电位。絮凝剂多为电解质,加人水中电离出带相反电荷的部分与腔体粒子的电荷中和,粒子间斥力作用也随之消失,便可形成大颗粒而沉降,水即可澄清。一般认为,如果将粒子表面Zeta 电位降到±5V,可以得到良好的絮凝效果。由此看出,微小粒子聚集形成大颗粒的絮凝作用是由于静电力、化学力或机械力的作用或三者共同作用的结果,这就是一般絮凝的原理。 2.絮凝过程及其影响因素絮凝过程主要包括4个阶段 ①向废水中添加絮凝剂; ②絮凝剂在液体中扩散; ③为了使絮凝剂和悬浮物粒子接触而进行搅拌; ④为了使接触后的粒子成为大而重的颗粒而进行的搅拌。实际上这些阶段有的也很难分开。 从以上过程看,絮凝是一种物理化学过程,所以,影响因素较多,除了废液中胶体粒子的种类、胶体粒子的大小、表面特性、胶体粒子的浓度和絮凝剂的种类与特性等因素外,还包括溶液的pH值,共存物质(特别是盐类)的种类和浓度,反应温度和温度变化,搅拌的方法及絮凝剂用量等等。 总之,胶体粒子的絮凝是较复杂的过程,影响因素是多方面的。所以,最好的方法是对实际废水进行絮凝试验,选出最佳絮凝剂及其絮凝条件。 从诸多因素影响来看,只要废液和絮凝剂一定,最为重要的影响因素就是胶体粒子浓度和搅拌条件。胶体粒子越浓,粒径犬小越不均匀,粒子间接触的几率越大,絮凝效果越好。同时搅拌仅对絮凝效果有很大影响。为了便于胶体粒子与絮凝剂有良好的接触,搅拌越剧烈效果越好。而在絮凝颗粒生长过程中,搅拌太剧烈则使颗粒破坏或长不大,此时则应缓慢搅拌。所以絮凝过程中,加入絮凝剂后搅拌应先快后慢。加入絮凝剂在溶液中电离出离子的电荷和絮凝剂的用量也影响很大。一般电离出离子电荷越高,浓度越大,絮凝效果越好。除化学法外,造纸厂废水处理还可采用机械法、沉降法、过滤法、离心分离法、生物化学法等,且各种方法均有一定的效果。废水应用何种方法处理,需要根据其中所含物质的成分及浓度、要求净化的程度、排放标准、回收废物的综合利用等诸多因素来考虑。为了提高废水处理的效率,可将多种方法合用。常常采取的是多级综合处理法: 一级处理:即预处理,常用物理机械法和化学法如筛选、沉降、混凝、浮选、调整pH 值等除去固体物、酸、碱等。 二级处理:一般采用生化处理,以除去被微生物分解或氧化的有机物和悬浮体。.如废

摘要 煤泥水是煤矿湿法洗煤加工工艺的工业尾水,其中含有大量的煤泥和泥砂,给矿区附近的环境造成了严重的污染。同时煤泥水系统的管理历来是洗煤厂工作的重点和难点,是选煤厂实现洗水闭路循环,确保清水洗煤的关键环节。 本文通过对国内外煤泥水处理的研究现状入手,首先介绍了陶一矿洗煤厂煤泥水概况、煤泥水的处理方法和洗煤厂一般工艺流程,从而进一步阐述当前选煤产品在要求愈加严格、选煤工艺的愈加复杂、选煤厂的大型化愈加明显,以及水资源的愈加珍贵和环境保护标准的愈加苛刻下煤泥水处理已经变成了整个选煤工艺中涉及面最广、投资最大、最复杂、最难管理的工艺环节。 煤泥水处理及煤泥脱水回收是选煤厂生产的重要环节,是降低洗水浓度,实现洗水闭路循环的关键。煤泥水的处理不仅关系到选煤厂的正常生产和发展,而且影响着选煤厂节水,充分回收煤炭资源,保护生态环境等经济效益和社会效益。 关键词:煤泥水处理;煤泥脱水;工艺流程;洗水闭路循环 目录

1 绪论 (1) 1.1选题意义 (1) 1.2国内外煤泥水处理研究现状 (1) 1.2.1国外煤泥水处理现状 (1) 1.2.2国内煤泥水处理现状 (2) 2 陶一矿洗煤厂概况 (5) 2.1陶一矿煤质情况 (5) 2.2陶一矿洗煤厂生产工艺流程 (5) 2.3陶一矿洗煤厂的主体分选车间 (6) 2.4陶一矿洗煤厂煤泥水处理 (7) 3 煤泥水介绍 (9) 3.1煤泥水概况 (9) 3.2煤泥水的产生 (9) 3.3煤泥水污染特性 (9) 3.4煤泥水治理目标 (10) 4 煤泥水处理方法与种类 (11) 4.1煤泥水的性质及其对选煤工艺的影响 (11) 4.1.1循环水浓度对洗选效果的影响 (11) 4.1.2循环水浓度对分级、脱水工作的影响 (11) 4.1.3循环水浓度增加给选煤工艺带来的严重后果 (11) 4.2粗颗粒煤泥水的处理 (12) 4.2.1分级原理 (12) 4.2.2常用的分级设备 (12) 4.2.3常用粗煤泥回收流程 (16) 4.3细颗粒煤泥水的处理 (19) 4.3.1 浓缩浮选流程 (19) 4.3.2直接浮选流程 (24) 4.3.3半直接浮选流程 (27) 4.4极细颗粒煤泥水的处理 (28) 4.4.1凝聚及凝聚原理 (28) 4.4.2絮凝及絮凝原理 (28) 4.4.3常用的浮选药剂 (29) 4.4.4 极细粒煤泥水的处理流程 (31) 5 洗水闭路循环 (33) 5.1选煤厂洗水闭路循环的三级标准 (33) 5.2 实现洗水闭路循环的途径 (33) 5.3 实现洗水闭路循环的效益 (35) 6 展望煤泥水发展去向 (36) 结论 (36) 参考文献 (38) 致谢 (39)

中国石油大学油田化学实验报告 实验日期: 2011/11/1 成绩: 班级:石工09-10 学号: 09021452 姓名:任 婷教师: 同组者:周霞 絮凝剂在污水处理中的应用 一、实验目的 1.观察絮凝剂(即混凝剂与助凝剂)净化水的现象,了解絮凝剂在污水处理中的作用机理和使用性质。 2.掌握一种寻找絮凝剂最适宜质量浓度的方法。 二、实验原理 水的净化可使用各种絮凝剂。在絮凝剂中,能使水中泥沙聚沉的物质叫混凝剂。常用的混凝剂主要有无机阳离子型聚合物,如羟基铝、羟基锆等,这些无机阳离子型聚合物可在水中解离,给出多核羟桥络离子,中和固体悬浮物表面的负电性。此外,也可用三氯化铁、三氯化铝和氧氯化锆等化学剂通过水解、络合、羟桥作用,形成多核羟桥络离子,起到羟基铝、羟基锆同样的作用。 混凝剂并非用得越多越好。因混凝剂使用浓度过高将使泥沙表面吸附过量的铁离子而带正电,致使铁的多核羟桥络离子对它失去聚沉作用。因此,混凝剂的使用应有一个最适宜的质量浓度。 配合混凝剂使用,从而使它的净化效果提高、用量减少的物质叫助凝剂。助凝剂多是水溶性高分子。高分子的分子(或其缔合分子)可将被混凝剂聚结起来的泥沙颗粒进一步聚结,从而加快它的聚沉速度。常用的助凝剂有部分水解聚丙烯酰胺、钠羧甲基纤维素和褐藻酸钠等。 同样,助凝剂也并非用得越多越好。因助凝剂超过一定质量浓度,就可在水中形成网状结构,反而妨碍了泥沙颗粒的聚沉。因此,助凝剂的使用也有一个最适宜的浓度。 三、仪器、药品与材料 1.实验仪器 电子天平(感量0.001g)、具塞比色管、小滴瓶、小烧杯、温度计。 2.药品与材料 三氯化铁(化学纯)、部分水解聚丙烯酰胺(工业品)。

第一章概论 1、煤泥水处理的主要内容包括煤泥水的分级、浓缩、澄清、分选和脱水等工艺、方法和设备, 对不同特性 (浓度、粒度、粘度、水质特点等)的煤泥水进行处理,完成资源的回收、洗煤循环 用水的净化和防止对环境的污染等一系列任务。 第二章煤泥水体系的主要性质及测定 1、 煤泥水浓度是湿法选煤过程中表示煤泥和水混合物中煤泥和水(固体和液体)数量比值的一 个重要参数。 (P6) 2、 常用的浓度表示有:固体重量百分数(百分浓度) 、液固比R p (稀释度)、固体含量等。 1).固体质量百分数(又称百分浓度):固体质量百分数表示煤泥水中固体煤泥质量占煤泥水总 质量的百 分数,常用 C 表示。其计算方法有以下两种。 (1)用煤泥水、固体煤泥质量计算 T ――煤泥水中固体煤泥质量,g; W ――煤泥水中水的质量,g; Q ――煤泥水总质量,g, Q = T+W (2)用煤泥的密度和煤泥水的密度计算 △——煤泥水中液体密度。 3).固液比R B (又称稠度):固液比是煤泥水中固体煤泥质量与水的质量比,它和液固比 为倒数。 △ =1时 V1 ------ 煤泥水中水的体积,cm3; V2 煤泥水中固体煤泥的体积, cm3。 5).浓度换算:以上介绍的几种浓度表示方法使用场合不一。通常在进行流程数、质量计算时 多采用液固比Rp 和 百分浓度C ,而大多数选煤厂在生产管理中习惯采用固体含量g 。由于采用 的浓度单位不一样,需彼此对比和相互间进行换算,换算公式如下: c=X :5)xl00% S ——泥的密度,实验室预先测出, g/cm3 ; S n 泥水的密度,g/cm3。 2).液固比Rp (又称稀释度) 比 值,没有单位。 :液固比是指煤泥水中水的质量与固体煤泥的质量比,它是一个 w _Q-T 丁= T " 3(8^} △ =1时 AC) 3{S n -1) Rp 互 固体含量 T g :固体含量是指 T 岸二 -------------- xl000= ------------ 1L 煤泥水中含有固体煤泥的克数,单位是 xlOCOg/L g/L 。 (1) 已知Rp ,求C 及g (2) 已知C ,求Rp 及g U= x 1QO% 心+1 I OO- u c lOOOC^ (3) 已知g ,求Rp 及C D IODO I 1〔必 r 1000+ 1 ¥V Q _T LOGO

一、矿井水处理工艺流程及说明 1、工艺流程 ↓ ↓ ↓ 冲洗水回到集水池 → 煤泥外运 2、工艺流程说明: 矿井水经泵提升到集水调节池,水在调节池内得到水质、水量的调节并停留沉降, 大量的煤泥沉降在池底通过行车式泵吸排泥机将煤泥吸入污泥池中,调节池内的水再 由泵提升通过管道混合器,同时在管道混合器前投加混凝剂PAC 和助凝剂PAM ,混合 反应后,进入高效斜管沉淀池,生成大量的有机胶团将大部分悬浮物(浊度)在斜管沉 淀池内下沉除去,沉淀池的上清液进入无阀过滤器,将水中不易沉降的固体物通过滤 料的截留、拦截等作用进行过滤,沉淀后的原水中还含有颗粒很细的与水形成溶胶状 态的有机悬浮物,这些物质中具有很强的聚合、沉降稳定性,不能用常规重力自然沉 降法去除, 由无阀过滤器内的过滤介质(石英砂),拦截水中的胶体及水中很细的物 质,确保出水水质。出水进入清水池,在清水池中通过二氧化氯的强氧化作用把水中 的细菌杀灭,经消毒后的水回用于井下防尘和消防等生产用水,多余的水溢流外排。 无阀过滤器为自动反冲洗式,当运行一个周期后滤层阻力加大,出水水量减少, 此时滤池的虹吸上升水位升高到一定位置时无阀过滤器进行自动反冲洗。反冲洗出回 流到集水调节池重新处理。 集水调节池和混凝反应斜管沉淀池的污泥排入污泥浓缩池,经浓缩后用泵打入压 滤机脱水后外运处置,污泥浓缩池的上清液回流到调节集水池。

二、生活污水工艺流程及说明 1、工艺流程 矿井水合并处理 - 2 -

- 3 - 2、工艺流程说明 生活污水由管网收集汇流到污水处理站经格栅将水中的大颗粒杂物去除,去除后的颗 粒物作垃圾处理,然后进入调节池,污水在调节池内调节水质、水量后由提升泵提升污水进入水解沉淀池,污水在水解初沉池有一定的沉淀停留时间,污水中细小的颗粒杂质能大部分的在初沉池沉降去除。水解后的水自流进入曝气生物滤池,进行C/N 、N 二次生化处理,将污水中的有机物分解去除,生化后的水进入砂滤池进一步去除截留去除水中细小物质,最后进入清水池后可直接回用或溢流外排。 曝气生物滤池、砂滤池的反冲洗水回流到调节池重新处理。 水解初沉池底部污泥排入污泥池,进行压滤。 三、河水净化处理工艺流程及说明 1、工艺流程 用水点 污泥外排 反冲洗出水外排 2、工艺流程说明 用泵将3公里外的河水提升进入矿区现有两座储水池,然后再用阀门控制自流到一体 化净水器,阀前投加PAC 混凝剂,阀后投加PAM 絮凝剂,河水在此进行充分混合,反应生成大量的有机胶团,进入一体化净水器。一体化净水器是混合、反应、沉淀、过滤以及对滤料反冲洗等进行合理的设计组合,处理后的出水浊度小于3mg/L ,原水经泵提升加药混合后进入设备的反应区,再进沉淀区,形成絮状的悬浮物在沉淀区重力沉降,沉降底部的污泥定期外排。然后上部清水由集水管收集进入高位分配水箱进行配水后进入过滤区,水再经过多介质滤层,滤料层拦截靠重力不能沉降的细小颗粒物和胶体,过滤后的出水存入设备的清水区,清水区的清水作为自冲洗滤料的清洗水,冲洗滤料自动进行。高出清水区的清水经消毒后流入清水池。 排出少量的泥水与自动反洗水汇合进入污水处理站进行处理。

选煤厂煤泥水处理工艺的优化万光显 摘要:为进一步提高选煤厂煤泥水处理系统的稳定性及应用效果,晋华宫选煤 厂通过技术研究,对选煤厂煤泥水处理系统在生产中主要存在的问题进行分析, 并根据实际情况,对原煤泥水处理系统进行优化。应用效果表明,优化后大大提 高了煤泥水处理能力,提升了产品煤质量,取得了显著成效。 关键词:选煤厂;煤泥水;问题分析;优化设计 1 引言 近年来,我国的选煤工业水平有了较大的提升,但相比于一些发达国家还存 在着一定的差距。目前,我国的煤泥水处理技术还不够先进,一些相关的装备也 不够齐全,因此,无法满足一些选煤厂低投资和低成本的需求。另外,一些小的 选煤厂甚至没有实现洗水闭路循环。想要从根本上解决选煤厂外排煤泥水的问题,就应该不断提高煤泥水处理技术,不但需要将细粒煤脱水设备进行系列分类研究,还必须尽快开发出针对动力煤选煤厂的重力分选技术,加强对浮选技术和浓缩机 方面的研究工作。 2 煤泥水处理现状 目前,国内洗煤厂的煤泥水沉降处理是添加絮凝剂和凝聚剂使煤泥沉降。但 是国内各地的煤矿性质差异较大,煤泥水澄清循环的工艺和药剂制度有很大的不同,各地煤泥水澄清循环的效果也有很大的差异。煤泥沉降效果将影响循环水的 澄清程度,进而直接影响选煤过程的生产指标。高泥化的煤泥水在各地洗煤厂处 理效果很不稳定,煤泥的澄清循环主要存在以下问题:(1)煤泥沉降过程缓慢,导致单位沉降效率低下。(2)循环系统中微细粒煤泥含量高使水质的黏度高, 影响整个洗选工艺的效果。(3)絮凝剂和凝聚剂的消耗大。(4)煤泥水澄清系 统配置的沉降池或浓密机等占地面积大,有悖于我国的耕地保护与环境保护政策。总的来说,国内的煤泥澄清循环处理工艺不能满足国内现有的煤泥水澄清处理生 产要求,同时也与选煤绿色技术和清洁煤炭生产与利用的要求相违背。近几年, 大量的研究学者探索了煤泥水的新技术新方案,对煤泥水澄清循环有了新的探索。 3 煤泥水系统优化改造 案例分析:本文以某厂为例,该选煤厂设计选煤能力为5.5Mt/a,选煤方法为150~25mm块煤采用重介浅槽分选机分选;25~1.5mm末煤采用重介旋流器分选;1.5~0.2mm粗煤泥采用TBS分选机分选;0.2~0mm细煤泥采用压滤机脱水 回收。该系统于2016年5月投入生产以来,结合市场对产品的需求不断作出调整,同时对各工艺流程不断改造,该方法足以能够保证选煤厂产品质量的稳定。 然而,至三盘区进入回采作业后,加入选煤厂的原煤灰分和产量的不断增大,原 洗煤装置已经不能满足现在的生产需求。 3.1 处理系统优化 1)为减少矸石泥对煤泥水处理系统的影响,现决定安装沙石分离装置对高频筛筛下的矸石泥进行初步处理,沙石分离装置主要由上轴承座、溢流槽、下轴承座、U型槽、驱动装置、导流板、水箱等部分组成。矸石泥进入设备箱体后,块 状较大的矸石会迅速沉淀在U型槽底,并进行排除,煤泥水则从溢流槽排除,实 现矸石泥排除目的。2)根据现场检测数据有所发现,9号煤与12号煤以1:4的混合煤在洗煤后,煤泥中直径为0.2~0.08mm的煤泥含量达62.7%,针对这种情 况可安装精细煤泥多级过滤装置,可以将0.2~0.08mm粒级的煤泥提前进行回收,

选煤厂煤泥水处理问题及对策 煤泥水处理在选煤过程中起着非常重要的作用, 其效果的好坏直接影响煤炭分选的效率, 直至造成选煤过程无法进行。因此, 如何解决并防止循环水浓度偏高的问题一直是选煤厂工程技术人员面临的关键问题之一。 1、循环水浓度偏高的原因 整个选煤过程是一个复杂的系统工程, 造成循环水浓度偏高的原因是多方面的, 既有选煤工艺流程本身的原因, 也有煤质方面的原因。主要有以下几个方面: 1?1? 煤质方面众所周知, 煤泥的沉降速度与煤泥的粒度有着密切的关系。粒度越细, 沉降越慢。而煤泥的粒度与煤质有关。根据实践经验可知, 一般无烟煤的煤泥粒度特别细( 如山西晋城地区的无烟煤煤泥粒度- 0. 074mm 含量近80%) 。粒度细对循环水浓度的影响主要表现在两个方面: ? 粒度越细, 煤泥分选就越需要高效高选择性的浮选设备。否则对于同一种煤质要求同一个灰分来说, 效率低选择性差就意味着浮选精煤的产率低, 即同样多的煤泥其浮选尾煤量多, 尾矿处理的负荷加重, 从而使循环水的浓度提高。? 粒度越细, 则煤泥沉降速度越慢, 对相同直径的尾煤浓缩机来说, 其溢流中细颗粒含量相对多。而这些细颗粒一直在系统中循环, 不断积累。所以,对整个煤泥水处理系统来说, 相当于进入系统的煤泥多, 排出系统的煤泥少, 始终处于不平衡状态, 高灰细泥在系统内的积聚不仅影响选煤厂其它环节的分选效果, 而且污染精煤。对循环水浓度影响较大的另一个煤质因素是泥化现象。一般易泥化煤中都含有高岭土、伊利石、蒙脱石等, 其遇水迅速? 溶碎?, 且灰分非常高, 沉降速度特别慢。 1?2? 工艺系统及设备方面 工艺流程对选煤厂的煤泥水处理具有非常重要的影响。一个良好的煤泥水处理系统必须保证煤泥( 包括煤和高灰泥质等其它成分) 有足够的沉降时间和合理的排除途径。就减少循环水中细颗粒含量来说, 直接浮选工艺要比浓缩浮选和半直接浮选有明显的优越性, 因为直接浮选是在低浓度下进行的, 同时由于其在水中浸泡时间短, 表面比较新鲜, 可浮性好, 其浮选无论在效果还是在深度( 主要指粒度) 上都是比较理想的。 浮选产品( 包括精煤和尾煤) 的脱水设备又是影响循环水浓度的重要因素之一, 它是控制煤泥水系统中排出固体颗粒的把关设备, 因此其工作性能( 尤其是回收粒度下限) 对循环水浓度产生重要的影响。在可能的情况下, 尽量做到精煤和尾煤全部由压滤机回收。 1?3? 管理方面 同样的煤质、选煤工艺流程和设备, 管理不同其 效果也会完全不同。主要存在的问题包括: ( 1) 浮选精煤脱水设备的管理: 如部分选煤厂的真空过滤机处在非常不正常的工作状态, 几乎不能脱水或卸饼比较困难, 圆盘上厚厚的精煤一直在过滤机上打转, 由此造成过滤机的滤液中精煤含量大。这部分精煤不能及时排出, 不仅降低精煤产率, 而在煤泥水处理系统中循环, 严重影响循环水浓度。 ( 2) 浮选尾煤处理的管理: 许多尾煤处理设备处 在不能工作状态或即使完好也不工作, 致使尾煤的回收仅靠尾煤浓缩机, 造成循环水浓度增高, 并不得不大量外排煤泥水。 2? 解决方案 煤质本身特性是难以改变的, 但应该从几个方面采取措施尽量减少煤泥量和泥化程度, 如改变采煤方法、尽量减少运输环节和过破碎程度、缩短煤炭在水中的浸泡时间等, 从而降低煤泥水处理的负担和费用, 使循环水浓度降低。在可能的情况下, 尽可能使用较大直径的尾煤浓缩机以增加煤泥的沉降时间, 尽量采用直接浮选,选用回收粒度下限低的煤泥回收设备( 如压滤机) ,

洗煤厂煤泥水管理制度 为保障洗煤厂生产正常运行,实现洗水闭路循环,据本洗煤厂生产实际情况,特制定本制度: 1、煤泥水流程控制 (1)主洗煤车间必须加强对筛板的管理,各筛子司机要严格观察振动筛 运转情况,在作业过程中,如发现筛板破损,必须及时更换,以防筛 下水出现“跑粗”现象,给浓缩、压滤造成较大负担。 (2)分级旋流器必须保证正常工作,底流口的磨损及时更换(根据分级 的粒度调整口径大小)。 2、煤泥水回收设备管理: (3)对于煤泥水处理的主要设备浓缩机、压滤机岗位司机必须按《浓 缩机操作规程》、《压滤机操作规程》严格执行,确保煤泥能够及时回 收。 (4)规范药剂添加管理。浓缩机司机根据《絮凝剂制配,添加系统操 作规程》添加药剂,以使细煤泥迅速沉淀,保证浓缩机溢流出清水。 (5)加强压滤管理,煤泥全部厂内回收,洗水闭路循环。 A压滤机操作工作经常察看滤液,如发现跑“黑水”就及时采取措施。 B延长压滤开车时间,若浓缩机内有存料,单独开压滤系统,压滤尾煤外运,保证全部洗煤产品质量。 (6)各环节要严格控制,保证洗水浓度小于10g/L,以满足生产需要,

如果洗水浓度超过15g/L,浓缩机司机要加大药料,同时加大底流量, 在12小时内将浓度降至10g/L以下,化验室要在12小时内再测一次 洗水浓度。若仍超标,继续按上述步骤操作,直到洗水浓度小于10g/L。 3、加强用水管理 (7)建立健全用水制度。 全厂用水统一管理,杜绝一切不合理用水,规定生产系统中可以用 清水外,其它如打扫卫生等环节,必须使用循环水,避免用水“胀 肚”,保证洗水平衡。 (8)正常情况下,401浓缩机作为工作设备,402浓缩池作为事故池, 当出现生产事故或其它意外情况时,需排入浓缩池内煤泥时,应将 煤泥水排到事故池,严禁外排。

煤泥水处理技术研究现状探析 煤泥水处理系统的主要任务和目的是从数量庞大的煤泥水中回收不同品质的细粒产品和适合选煤厂的循环用水,实现洗水闭路循环,排放时能否符合环境保护的要求,将严重影响着选煤厂经济及社会效益。 标签:煤泥水处理技术;发展方向 煤泥水因其成分不同,性质不稳定,处理工艺复杂,一直是洗煤厂对其处理的难点。实现煤泥水的高效澄清,以達到洗水的闭路循环,不仅可以大量的回收矿产资源,节约工业用水量,而且还可以防止煤泥水的外排对环境造成的影响。 1 煤泥水难沉降的成因分析 1.1 煤泥水中的矿物组成 大多数洗煤厂的煤泥水中除了含有煤以外,还含有大量的伊利石和高岭石等粘土矿物及少量的方解石、滑石、白云石等硫酸盐矿物。而这些伊利石和高岭石等粘土矿物具有特殊的晶体结构,因其含有Al2O3和SiO2等物质,在水中形成一层水化膜,该水化膜阻止了颗粒与颗粒之间的接触,从而形成稳定的胶体形态,难以自身沉降,不仅如此,粘土矿物还会增加溶液的粘度,影响颗粒的运动,降低颗粒的碰撞几率,进而造成水质的恶化。因此粘土矿物高是造成煤泥水难以沉降的根本原因。 1.2 粒度分析 粒度大小是影响煤泥水沉降性能主要因素。微细颗粒在煤泥水中一方面受到自身重力和浮力的作用,另一方面受到布朗运动的作用。粒度越小,颗粒在废水中的沉降速度越小,在废水中受到的布朗运动力也越明显;且粒度小于0.045mm 时,颗粒在废水中主要受到布朗运动力的影响,微细颗粒表面通常带有负电,颗粒之间互相排斥,极易形成较稳定的胶体溶液,不易沉降,处理起来难度较大。解决好煤泥水中微细颗粒的沉降问题,对实现煤泥水的高效澄清至关重要。 1.3 循环煤泥水矿物组成的变化 通过实测,某煤矿选煤厂沿着煤泥水流向,固相组成相对含量不断变化,主流向的灰分由15%上升到60%,也即高岭石等粘土矿物的相对含量不断提高,煤泥水的沉降性能越来越差。 1.4 煤泥水水质的影响 煤泥水水质的硬度越大,对煤泥水的沉降性能就越有利。难沉降的煤泥水中除含有大量的微细颗粒和粘土矿物以外,其水质的硬度普遍较低;通过实测,某

絮凝剂在选煤厂煤泥水处理中的合理应用 陈建启 中国矿业大学(江苏徐州 221008) 纪玉华 八一矿选煤厂(山东滕州 277524) 摘 要 以煤泥水絮凝沉降的基本原理为基础,研究了絮凝剂对八一矿高庄煤矿的煤泥水浓度和煤泥沉降速度及煤泥水澄清的影响,确定了絮凝剂与凝聚剂的最佳配合方案,探讨了选煤厂外排水的可能性和可行性。 关键词 絮凝剂 煤泥水澄清 循环水外排 八一矿高庄煤矿采用水力采煤方式,与矿井配套建设的选煤厂一期工程主要是对水采原煤进行脱水,并对煤泥水进行处理。由于井下煤层淋水致使水采所需循环水量小于总循环水量,选煤厂必须外排部分循环水。这部分外排的循环水必须符合环保部门的要求。 由于在煤泥水体系中,多数煤泥粒度偏细,完全依靠重力作用进行沉降比较困难。解决这类煤泥水的澄清问题,需使微细颗粒预先进行凝聚和絮凝,使之形成絮团,增大“粒度”,加速它们的沉降速度,达到澄清目的。为此,我们对高庄井选煤厂进行了煤泥水絮凝沉降试验,从而确定出最优性能的絮凝剂及其用量,并考察了煤泥水絮凝沉降后澄清液的固体浓度,从理论和实践上探讨了煤泥水澄清外排的可能性及可行性。 1 试验111 煤样及水的来源 试验用煤样采自生产原煤,将煤样烘干后进行筛分,从筛下-015mm煤样中缩制出试验用煤样。试验用水采自井下煤层淋水。 112 药剂选择 由于絮凝剂与矿物之间的作用过程比较复杂,目前仍无法根据煤泥水体系的参数预测絮凝剂的作用及效果,需要逐个进行试验,选定絮凝剂的种类及用量。此外,也应考虑絮凝剂的来源和价格。 聚丙烯酰胺絮凝剂是我国选煤厂目前使用最多的絮凝剂,考虑与现场实际结合,聚丙烯酰胺为试验的首选药剂。对来源不同、分子量不同的聚丙烯酰胺类絮凝剂进行了较为详细的试验。另外还选择了一些阳离子型絮凝剂。表1列出了用于试验的8种絮凝剂及其特征。 表1 试验用絮凝剂的类别与特性 编号12345678 来源中国矿业大学八一广州临涣淄博权台 类型阳 离 子 型聚丙烯酰胺水解体(阴离子型)聚丙烯酰胺磺化物离子度 %1025>25>25 分子量250~450万700~800万800万>1200万1200万 外观特征胶体状乳 状 液 粉 末 状 固体含量 %41515 85~95 113 试验方案 整个试验过程分为三个阶段: 11对八种絮凝剂分别进行用量选择,确定出各自的最佳用量及最优效果。

2003年第1期 矿 产 与 地 质第17卷2003年2月M I N ERAL R ESOU RCES AND GEOLO GY总第94期 水处理絮凝剂研究进展① 肖筱瑜,张 静,李 蘅 (桂林矿产地质研究院,广西桂林541004) 摘 要:概述了国内外无机絮凝剂、合成有机高分子絮凝剂、天然高分子絮凝剂和复合絮凝剂的研 究进展和应用。 关键词:水污染防治工程;絮凝剂;综述;研究进展 中图分类号:X703 文献标识码:B 文章编号:1003-5663(2003)01-0090-06 水是生命的起源,是人类和生物赖以生存的物质。目前世界水污染问题日趋严重,水处理问题也变得越来越严峻。絮凝沉淀法作为一种成本较低的水处理方法被广泛采用[1]。其水处理效果的好坏很大程度上取决于絮凝剂的性能,絮凝剂是絮凝法水处理技术的核心[2]。通常,絮凝剂可分为四类:①无机絮凝剂; ②合成有机高分子絮凝剂;③天然高分子絮凝剂;④复合型絮凝剂[1]。 1 无机絮凝剂 1.1 无机盐类絮凝剂 无机盐类絮凝剂主要分为铝盐和铁盐。19世纪末美国首先将硫酸铝用于给水处理。常用铝盐有硫酸铝、氯化铝和明矾;铁盐有氯化铁和硫酸铁等。铁盐形成的矾花比重大,易沉降,处理低温浊水比铝盐好,适宜的pH值在5.0~11之间,较之铝盐的5.5~8要宽得多。但氯化铁溶液的腐蚀性强,易造成设备的腐蚀,而且处理后的水的色度比用铝盐时高[3~4],A l3+在水中的高残留量会导致二次污染,进入人体后可诱发老年痴呆症、铝性骨病、铝性贫血症等。因此,目前常用铁盐类絮凝剂。 1.2 无机盐聚合类絮凝剂(IPF) 为了克服二次污染及腐蚀设备的问题,在20世纪60年代末开发出聚合氯化铝絮凝剂[5]。目前,日本、西欧聚合类絮凝剂的生产已达工业化和规模化,其生产占絮凝剂总产量的30%~60%。我国1983年也成功研制了聚合硫酸铁并用于电厂水处理。无机高分子絮凝剂在我国已形成系列产品,但生产厂家大多规模不大,工业化程度不高,产品质量也不够稳定。可喜的是汤鸿霄等对聚铝和聚铁的溶液化学与形态研究已达世界水平[6]。近年,无机高分子絮凝剂的生产单位日渐增多,规模亦有所扩大。在我国絮凝剂市场上,无机高分子絮凝剂占絮凝剂总产量的80%。絮凝剂种类主要有:聚合氯化铝(PA C)、聚合硫酸铝(PA S)、聚合硫酸铁(PFS)、聚合氯化铁(PFC)、聚合硫酸氯化铝(PA CS)、聚合硫酸氯化铝铁(PA FCS)、聚合硅酸铝(PA S I)、聚合硅酸铁(PFS I)、聚合硅酸铁铝(PFA S I)、聚合硫酸硅酸铁(PFSS)和聚磷酸氯化铝(PPA C)等[6]。 1.2.1 聚合氯化铝(PA C) 在各类无机高分子絮凝剂中,聚合氯化铝产量最大,应用范围最广。其制备过程可以为:在一定量的A lC l3(2.5m o l L)溶液中加入适量经加热的去离子水溶解后的无水N a2CO3,再经物化处理得到PA C。其分子式为[A l2(O H)n C l6-n]m(其中n为1~5之间的任一整数,m为≤10的整数)。在PA C中,A l3+和C l-的半径比能形成四次配位,具有一定的配位效应。同时与O H-具有相似的配位构型,能够出现羟氯铝配位体,电性影响相对减弱[5]。PA C较稳定,对高浓度、高色度及低温水都有较好的混凝效果,它形成矾花快,且颗粒大而重,易沉淀,絮凝效果是传统铝盐 09 ①收稿日期:2002-11-06 作者简介:肖筱瑜(1975-),女,广西桂林市人,助理工程师,主要从事环保材料研究。