VANTAGE PDMS管道设计VPD-BC11

盛勇

AVEVA中国

04/09/2004

课程将包括...

▼基本概念及数据库结构▼数据库关系

▼管道建模

▼定位方法

▼斜接及坡降管道设计

▼附加属性的定义

▼查询及修改管道元件属性课程将包括...

▼系统设置

▼模型数据一致性检查▼自动及交互式碰撞检查▼交互数据库宏

▼生成报表

▼生成单管图

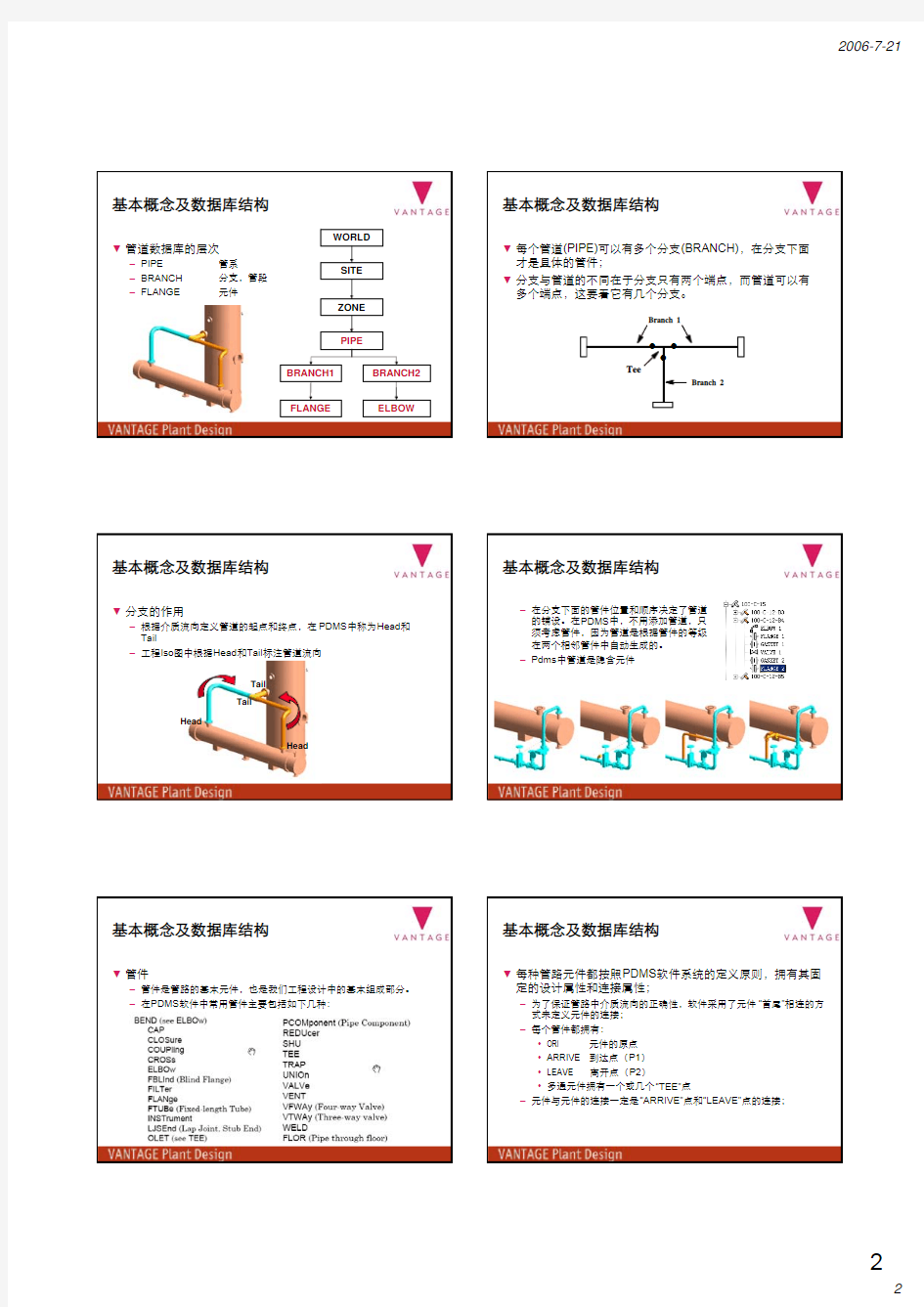

基本概念及数据库结构基本概念及数据库结构

▼PDMS软件采用“金字塔”式的数据结构来管理数据,具有良好的可追溯性。

▼管道布置通常是任何一个大型项目中最费时的工作,也是产生问题最多的部分。管道建模在PDMS中一直是系统中最强大的功能之一,它最大可能地避免了设计错误的产生。

▼管道建模的基本方法采用“管件导引管线”的方式,即用户只需要定义管件的位置,系统自动完成管件间的管线布置。

▼工程设计中需要的各种元件以及支吊架系统都可以在管道模型中表现出来。

▼工程设计中需要的管道的压力、温度、保温、伴热等工程设计参数及附加参数可以在管道模型中表现出来。

基本概念及数据库结构

▼管道数据库的层次

–PIPE 管系–BRANCH 分支,管段–FLANGE 元件

WORLD SITE

ZONE PIPE

BRANCH2BRANCH1ELBOW

FLANGE

基本概念及数据库结构

▼每个管道(PIPE)可以有多个分支(BRANCH),在分支下面

才是具体的管件;

▼分支与管道的不同在于分支只有两个端点,而管道可以有多个端点,这要看它有几个分支。

Branch 1

Branch 2

Tee

z z

z

基本概念及数据库结构

▼分支的作用

–根据介质流向定义管道的起点和终点,在PDMS 中称为Head 和Tail

–工程Iso 图中根据Head 和Tail 标注管道流向

Head

Head

Tail Tail

基本概念及数据库结构

–在分支下面的管件位置和顺序决定了管道的铺设。在PDMS 中,不用添加管道,只须考虑管件,因为管道是根据管件的等级在两个相邻管件中自动生成的。–Pdms 中管道是隐含元件

基本概念及数据库结构

▼管件

–管件是管路的基本元件,也是我们工程设计中的基本组成部分。–在PDMS 软件中常用管件主要包括如下几种:

基本概念及数据库结构

▼每种管路元件都按照PDMS 软件系统的定义原则,拥有其固

定的设计属性和连接属性;

–为了保证管路中介质流向的正确性,软件采用了元件“首尾”相连的方式来定义元件的连接;–每个管件都拥有:

?ORI 元件的原点?ARRIVE 到达点(P1)?LEAVE 离开点(P2)

?多通元件拥有一个或几个“TEE”点

–元件与元件的连接一定是“ARRIVE”点和“LEAVE”点的连接;

基本概念及数据库结构

–管件的入出口点(Arrive and Leave Points)与设备中的基本体相

似,也有P-point,它有两个作用:

?定义连接点。

?决定管道介质流过管件的方向,通过管件的两个属性显示,

Arrive和Leave。

?以下图为例:大小头大的一端是P1点,小端是P2点。如果管道

要增大直径,流向将从P2点到P1点;这时管件的Arrive属性是2

,Leave属性是1。缺省是Arrive 1,Leave 2。

P1Z P2

P3

Y

X

基本概念及数据库结构

▼管路元件与分支的关系:

–管路元件的连接点与分支的流向之间的关系可以用如下的图形关系

来描述;

分支“Branch”

Head

方向

Tail

方向

元件1元件2元件3

Arrive点

方向

Leave点

方向

数据库关系数据库关系

▼等级(Specification)

–在PDMS软件中,所有管路元件都是从元件库中选取得到的,而联系元件库和设计数据库的纽带就是等级。

–管道元件库非常庞大,而一类管道只用到其中一小部分,将这一小部分管件总结出来就是等级。不同项目的同一等级也不一定相同,这要看材料的采购条件及业主的特殊要求。

–管道等级的作用

?减小管件选择范围

?减少管件选用的错误

?控制材料的选用,避免浪费

–等级命名规则

?压力+材料+[管道介质(腐蚀裕量)]

数据库关系

▼设计数据库、等级及元件库的关系可以用下图来表示:

管道建模

管道建模

▼管道建模简介

–PDMS 软件是结合多年的工程设计经验得到的三维工程设计系统,利用管道布置的顺序来控制管路中介质的流向及特殊管件(止回阀等)的布置方向。▼管道建模的方法:

–按照“管件导引管线”的方式,一个一个的建立管件来完成管道的布置,这是最基本的建模方式;

–利用软件提供的拷贝功能,完成相似管道的拷贝创建,包括平移、旋转、镜像拷贝;

–利用软件提供的自动布管的功能,设置自动布管的规则,程序将自动按照布置原则完成管道的建立;

管道建模

▼进入“PIPING”设计模块

–点击:程序〉AVEVA 〉PDMS11.5〉RUN PDMS

–弹出项目、用户及数据库和模块选择窗体

管道建模

?Project –设置项目名称;?Username –设置用户名称;?Password –设置用户密码;?MDB –设置用户数据库;

?Module –设置用户要进入的模块名称;(进行设备建模,选择“Design”模块)

?Read Only –设置数据库的读写属性,即用户可以选择以读写或只读的方式进入相应的设计模块;

?Load from –设置用户进入设计模块的环境设置文件,包括菜单、窗体及系统设置;

?User’s Binary –用户的环境设置文件;

?Default Binary –系统确省的环境设置文件;?Select Binary –选择特定的环境设置文件;?

Macro File –系统初始的环境设置文件;

管道建模

–单击“OK”按钮,进入PDMS 软件设计模块;

管道建模

–PDMS 软件“DESIGN”设计模块

标题栏主菜单栏

主工具栏

图形显示窗体

三维视图工具条

数据导航窗体

管道建模

–进入“PIPING…”设计模块

?选择DESIGN > PIPEWORK…进入管道设计模块;

?特别注意:在建立PDMS 元件的过程中,要注意当前所在数据库的层次(通过“数据导航窗体”可以清楚地看到),元件的建立要严格的按照PDMS 数据结构层次的要求,不同类型的元件要在其相应的数据层次。

管道建模

–第一次进入管道设计模块,系统都会要求用户选择设计中需要的缺省管道等级、保温等级及拌热等级,在建立管道时,系统自动选择缺省等级;

–缺省等级选择A3B-TRA

管道等级保温等级

拌热等级

管道建模-管理元件

▼建立管理层元件

–在“Design Explore”窗体中定位到“Site -BASIC-TRA”数据层次;–建立管道模型的存储区域“Zone -PIPE_ZONE”数据层次;

管道建模-“Pipe”元件

▼建立逻辑管路元件—“PIPE”

–“PIPE”相当于完成特定工艺功能的管系。

?注意:当前所在的数据层次应该在“ZONE”层次;以完成管道“PIPE01 ”来说明管路建模的方法。–CREATE > Pipe…–弹出“CREATE Pipe”窗体:

管道、保温、拌热等级管道建模-“Pipe”元件

–设置“PIPE”元件的管路规范

?单击“Specification…”弹出管路规范定义窗体:

?使用此方法用户可以修改“Pipe”元件的管路等级,即不使用缺省的管路等级;

管道建模-“Pipe”元件

–设置“PIPE”元件的属性

?单击“Attributes…”弹出管路属性定义窗体:

?“PIPE”元件的定义内容将被其下级成员所继承。

流体介质性质

管线材料性质温度压力

定义管路系统的管径

管道建模-“Branch”元件

▼建立分支元件-“BRANCH”

–“BRANCH”相当于工程设计中的一段头尾定义的管线,在管线上安装我们需要的各种管件。

–注意:“BRANCH”必须建立在“PIPE”元件的层次之下。–Create > branch 弹出“Create Branch”窗体:

设置branch 的头尾的定义方式:Connect-branch 的头尾连接到特定的元件上;

Explicit-branch 的头尾使用坐标定义的方式;

管道建模-“Branch”元件

–单击“OK”键,根据“Branch”元件头尾定义的方式弹出不同的定义窗体:

–如果“Branch”元件的头尾定义在一个平面内,并且头尾方向相对,则系统将自动创建一根没有管件的直管段。

坐标方式定义:分别定义“Head”和“Tail”的坐标和管径

连接方式定义:分别定义“Head”和“Tail”的连接元件,管径自动从连接的元件上获得

管道建模-“Branch”元件

–本例中我们使用“连接”方式来定义分支“PIPE01/B1”的头尾的位置和管径:

?连接分支的“Head”到设备管嘴“TANK1/N1”上:

管道建模-“Branch”元件

?连接分支的“Tail”到设备管嘴“PUMP1/DISCH”上:

管道建模-“Branch”元件

▼Branch Head(Tail)的直径

–如果Branch 的Head 或Tail 与管嘴或其它管件连接,它们会自动提取直径信息

–如果Head 或Tail 是空间点,则要指定它的直径,特别是Head ,它直接影响Branch 的第一段管道–直径的修改

?Modify>Branch>explicit

管道建模-“Branch”元件

▼架空管道

–Branch 的Head 或Tail 与其它元件没有连接关系,在生成Branch 时Head/Tail Setting 选择Explicit 。

管道建模-“Branch”元件

?完成后的管道如下图所示:

管道建模-“Branch”元件

▼一个管系(Pipe)中的所有Branch都必须有连接关系,否则不能生成轴测图

–Isodraft错误提示’Not in network’练习一:生成80-B-7

▼进入管道设计模块Design>Pipework。缺省等级选择A3B-TRA。

练习一:生成80-B-7

▼生成管道

–Creat>Pipe,输入管道名称80-B-7,选择管道等级A3B-TRA及保温等级W。设置管道操作温度与压力。练习一:生成80-B-7

–Apply后自动生成分支80-B-7/B1,Branch会自动继承Pipe的等级属性,头和尾设置为连接模式(Connect)。

头,尾连接模式

练习一:生成80-B-7

–OK后,开始定义分支的头和尾。头连接到管嘴E1302A-N2。Apply 后,提示选择管嘴,用鼠标选择管嘴E1302A-N2。

–将上面窗口中的Head改为Tail。Apply后,用鼠标选择管嘴D1201-N1。完成后Dismiss关闭窗口练习一:生成80-B-7

–生成管件Creat>Component。

?设置管道铺设方向:Forward

?选择自动连接:Auto Conn

–在管件列表中选择Assemblies。Create生成组件;

–选择Gasket Flange to Head, Apply。选择Flange Gasket to Tail, Apply。

?注意:组件是按照Branch的等级创建

,跳等级时不能使用

管道建模-管路元件

▼创建管路元件

–管路元件的创建必须遵循管路的流向定

义原则,即元件的首尾相连并且按照工

程需要排列元件的顺序。

–Create > Components…管道建模-管路元件

–管路元件的管路等级

?管路中元件的管路元件等级的改

变,需要用户在此选择需要的管

路等级。

–管道的铺设方式:

?Forwards :从管路的头向尾的

方式铺设管道;

?Backwards : 反向铺设管道,即

以从尾向头的方式;

–管路元件的类型,这里列出的元件

类型的多少与该等级中所定义的元

件类型相对应,即只显示该等级中

有的元件类型。

?Assemblies : 为特殊的组合型安

装方式,主要于法兰、垫片及阀

门有关;

1

2

3

管道建模-管路元件

–管路元件布置命令

?Default :定义是否直接选择该等级

中选定元件的缺省元件;

?Auto Conn:使新生成的管件在

Member中总是自动出现在当前元件(CE)的后面,在屏幕中自动与前一个管件连接。这也跟管道铺设的方向有关。有时在需要反方向铺设(Backward)时更需要注意这一原则。4

管道建模-管路元件

–Create : 创建选择的该类型的元件,将弹

出该元件类型中可供选择的元件;

–Create Same:创建和前面创建的元件相

同的元件;

–Re-select :重新选择选定的元件;

4

管道建模-管路元件

–设置元件离开点的方向:

?Ori: 返回到元件的初始定义方向;

?Flip : 交换元件的离开点和到达点;

–Bop Onto IDCur: 定义元件的管底距离

选定的元件一定的距离;

–自动连接相邻的弯头或弯管元件:

?Auto Elbow:自动连接两个相邻的

弯头元件;

?All Bend:自动连接相邻的所有相

邻的弯管元件;

–Direct : 设置元件离开点的方向;

–Rotate : 设置元件的旋转角度;4

–管件特殊角度的旋转选择

?Orientate>Component>Leave

?Leave与管件铺设方向有关

?Angle Change改变弯头角度

管道建模-管路元件

管道建模-管路元件

–Thro :

?Through 使管件朝一个方向移动,在Piping Component 对话框中管件移动的方向是在Member 中在它前面的管件的出口(Leave )方向。?在Piping Component 对话框中的Through 定位选项包括以下几种:

?Through ID Cursor :表示当前元件沿着前一个元件的出口方向移动,并且与鼠标指定的元件对齐。

4

管道建模-管路元件

–设置元件与其前一元件的距离:

?Spool : 元件的端面到端面的距离;?Distance : 元件的中心到中心的距离;

?两种区别如图所示

4

SPOOL

DISTANCE

P0

P0

管道建模-管路元件

–设置分支“Branch”:

?Create Branch : 创建分支元件;?Re-Select Tube : 重新选择管子元件的类型;

?Change Branch :修改分支的等级及管径;

?Show spec break : 在视图中显示管路等级改变的位置;

?Head/Tail : 设置管线头尾的连接位置;

?Orientate Head/Tail : 分支元件的头尾朝向最近的元件;

?Head/Tail Raletively :分支元件的头尾相对最近的元件相对定位;

5

管道建模-管路元件

▼元件的连接:

–元件的连接有两种:Connect to Previous ,Connect to Next 。

Previous 表示在Member List 导航器中当前元素的前一个,Next 表示当前元素的后一个。

–在元件生成对话框(Piping

Component )中的Connect 缺省表示为Connect to Previous 。

–选择Connect>Component 可以连接到下一个或者使用新增的工具Connect Next:

–Connect 使元件回到生成时的状态

管道建模-管路元件

管道建模-管路元件

▼生成原则

–两个管件的出入口方向相对,即管件的到达点和离开点相连接;–两个管件的出入口在同一轴上;

–管件直径(bore)相等,即两个管件连接端的管径相等;

–管件连接面相匹配,即符合元件数据库中所建立的元件连接表的匹配关系;

–Branch 的Head 或Tail 可以作为管件看待,它的连接原则与管件之间的连接原则一样:

? a. 两个管件的出入口方向相对,并且同轴。? b. 管件直径(bore)相等。? c. 管件连接面相匹配。

管道建模-管路元件

▼新生成的管件与铺设方向的关系

–正向铺设Forward,新生成的管件在Explorer 中总是出现在CE 的后面–反向铺设Backward ,新生成的管件在Explorer 中总是出现在CE 的前面

前一个

后一个

Forward

后一个

前一个

Backward

▼快速确定分支头尾顺序

–用鼠标选择管道,根据管道的前一个元件确定分支头尾顺序

管道建模-管路元件

▼管道介质的流向反映在管件的出入口点上

–入口点Arrive ,相关隐含属性Abor,Acon,Adir –出口点Leave ,相关隐含属性Lbor,Lcon,Ldir

▼查询管件点的属性

–Q P1–Q P2

管道建模-管路元件

P0

P1 P2 P3

管道建模-偏心大小头

▼缺省加入的偏心大小头都是底平的,切换顶平/底平就是沿

P0轴旋转P3点指向

–由大变小,直接旋转180度

–由小变大,使用Model edit 将Handle 移动到P2点后,进行旋转和移动

管道建模-仪表件

▼仪表件

–孔板作为仪表件它的孔板位号直接写到Name 中,法兰选择孔法兰(ORIFice),孔法兰有可以连接分支的P3点。

–生成轴测图时在Isodraft 的Option 选项设置中的Annotation Options 选项需要设置Instrument Tag=Name 及Bollean Size=3(半径)。

管道建模-假三通

▼假三通(Set On Tee )

–管道上的开口焊在PDMS 中使用Set On Tee 处理,它以三通的形式出现,但是在主管道上没有长度,在Isodraft 材料单中也不出现。分支角度可以用Angle 属性控制。参考/00TV200,Skey =TESO ▼排凝与放空

–如果需要在Iso 图中表示螺纹连接放空或者排凝,将管道的

Head/Tail 的连接方式改为SCRD ,VENT 或者DRAN ,如:Tconn DRAN ▼出图效果如下图:

管道建模-仪表件

▼仪表调节阀

–在Pdms 中调节阀有三种做法:

?所有尺寸完整的,与一般的阀门一样。

?阀门长度固定,膜头高度和膜头直径可调整的。Creat 后需要修

改属性(Modify Attribute)才能显示出来,Height 是阀芯到执行机构的高度,Radius 是膜头的半径。

?阀门长度,膜头高度和膜头直径都是可调整的,Modify->Properties…▼仪表管嘴(Half Coupling)

–一般压力表接在仪表管嘴(接管座)上,在Pdms 中仪表管嘴的类型是

COUP

管道建模-松套法兰

▼松套法兰元件参考AAFLBB0,Skey 必须是FLLB

管道建模-管道附件Attachment

▼Attachment Point 有三个主要用途,主要是针对

ISODRAFT 的:

–强制分图

–指明支吊架的位置和型号。

–指明管道上的一个特殊点,并且可以标注或注释。

▼具体应用通过设置Attachment 的ATTYPE 属性实现的:

–设置ATTY XXXX

?在ISODRAFT 中将管道在该点强制分成两张图。–设置ATTY CCCC

?在ISODRAFT 中加入注释信息,该点被标注。注释写在Stext

属性中。

–设置ATTY CCNN

?在ISODRAFT 中加入注释信息,该点不标注。注释写在Stext 属性中。

–设置ATTY FLOW

?在ISODRAFT 中生成流向箭头,这种方法很少使用,一般用自

动流向箭头。

–Skey 是FLOR 或者PENI 的Attachment 在ISODRAFT 中显示穿墙符

号

–设置ATTY HANG 或者SUPP 。

?逻辑支吊架–穿平台/墙符号

?管道专业生成Attachment(Skey 是FLOR),与平台对齐(Through)。结构专业进入ASL 模块,Creat->Floor

Penetration 生成平台穿孔,但只能针对ASL 模块生成的平台。

管道建模-管道附件Attachment

–逻辑支吊架

?生成Attachment ,设置ATTY HANG 或者SUPP ,支吊架型号

写在Stext 属性中。在ISODRAFT 中标出管道支架型号,需要设置Option 文件。

–设置支吊架的标注

管道建模-管道附件Attachment

▼煨弯管

–插入bend ,修改radius 属性,然后重新Connect

▼零长度弯管Zero-length Bend

–零长度弯管主要用于填充有坡度管道上的三通与分支管道连接处

的缝隙。参考元件库/00BV000。

–生成零长度Bend 。

–改变方向,填充缝隙Dir U –继续生成其他元件

管道建模-煨弯管

▼在生成Iso 图前应修改Isodraft 选项中的Dimension Option

,关掉(off)zero length skews on falling lines 。

管道建模-煨弯管

管道建模-三通“Tee”

▼分支的定义需要考虑管道内介质的流向;▼三通的流向

–三通的缺省流向是直通方向,修改它的流向在

Modify>Component>Route

▼分支在三通处的连接

–避免出现一个三通连两个分支的情况,三通只有一个Cref 属性,只能

连接一个分支。▼管道中的分支

–一个PIPE 下的所有BRANCH 都必须有连接关系,否则不能生成轴测

图。Isodraft 错误提示’Not in network’。

▼元件的Cref 属性记录与之相连的其它管道的信息

–Cref /TRAIN.250-B-5/B2▼元件的Cref 属性只能记录一条信息▼避免出现一个三通连接两个分支的情况

B1

B2

管道建模-三通“Tee”

管道建模

▼本例中我们将实际创建如下的管道模型:

▼PDMS 应用了缓存技术,不是实时存盘和读取数据库

–每次重新启动Pdms 模块,自动获得最新的存盘内容–获取最新的修改Get Work

管道建模

定位方法

定位方法

▼Through原则:

–方向:Member List中在CE前面的管件的出口(Leave)方向。

–位置:通过Through移动的元件,其中心点(P0点)会定位在前一个元件的方向上与参照物的垂直交点上;如果参照选择的是元件,则定位点是参照元件的P0点与前一个元件的方向上的垂直交点。

–A中弯头Through Next将生成C:

A

流向

C

流向

B

流向

定位方法

–A中弯头Through Next将生成B,图中箭头表示前一个元件的出口方

向

A B C

定位方法

▼元件可以通过本身的定位点(P0)和外轮廓定位,在Pdms中对应的选项:

–Distance

?元件定位点沿某一方向的距离定位

?Through是Distance定位方法的特例

–Clearence

?外轮廓定位,包括保温空间

?BOP/TOP是Clearence外轮廓在管道建模中的特例定位方法

▼六种定位选项

–Onto,Under

?与选择的参照物外轮廓的垂直上下距离

–Infront,Behind

?沿着指定方向与选择的参照物外轮廓的距离选项–To,From

?与选择的参照物的中心定位距离

前一个元件CE

参照物

出口

Infront Behind

To From

参照物定位点

定位方法

distance(元件中心)to,from(参照物中心)

infront,behind(参照物外轮廓) clearence(元件外轮廓)onto,under(参照物上下外轮廓)

▼举例

–弯头中心与柱子中心定位Distance + to/form

–弯头中心与柱子外轮廓定位Distance + infront/behind/onto/under –弯头外轮廓与柱子中心定位Clearence+ to/form

–弯头外轮廓与柱子外轮廓定位Clearence+

infront/behind/onto/under 定位方法-元件外轮廓

▼元件外轮廓上下定位

/B E A M

picked w ith cursor

Clearance 50Onto ID Cursor

Clearance 50Under ID Cursor

50

50

constrained

centreline

定位方法-元件外轮廓

▼元件外轮廓轴线定位

/B E A M

picked w ith cursor

Clearance 50Infront ID Cursor

Clearance 50Behind ID Cursor

50

50

constrained centreline

定位方法-Bop/Top

▼Bop/Top 上下定位与Clearence 的区别

Bop

Top

Top Bop

Top

Bop

定位方法-Bop/Top

▼垂直管道Bop/Top 前后定位

–只有距离参照物最近的点,不区分Bop/Top

▼BOP 是管底标高,不考虑插焊管件的外型

最近的点

定位方法-三通分支点的方向对齐

▼三通分支点或弯头出口点的方向对齐

–Orientate>Axes…–锁定一个轴

右键弹出

定位方法-Branch

▼Branch 空间Head(Tail)的定位方法

–首先将head (tail)连接到Branch 最后管件的出口–Connect >Branch>Last Number

–Last Number 是按照管道铺设顺序(Forward/Backward)的最后一个元件–结果:分支head(tail)的直径与Branch 最后管件的直径一样,方向相反▼定位的三种方法

–给定精确坐标,Modify>Branch>Explicit –与参照物定位,Position>Branch>Distance –与参照物对齐,Position>Branch>Through

定位方法-Drag

▼使用Drag 时必须确认管件在移动方向的前后都有管道

–Position>Drag ▼Drag 的对象一般是

–阀门

–一段管道,这时Drag 拖动的是一个面–一个阀门组

–连接管道的设备管嘴–连接管道的设备

定位方法-Drag阀门到指定标高▼Drag阀门到指定标高

–Position>Drag>Through 定位方法-Drag Bop

▼Drag管底标高

–Position>Component>Drag Bop/Top

定位方法-平面对齐(Plane Through)

▼通过法线确定一个平面(Plane),移动的元件可以以任意角度延伸到这个平面上

–Position>Component>Plane through

A B C 定位方法-Plane Through/Distance ▼确定法线方向,选择Plane位置

斜接及坡降管道设计斜接及坡降管道设计

▼标准做法

–将Forward方向第一个弯头的出口方向转向下一个元件–Orientate>Component>leave>Toward Next

–再将下一个弯头进行同样的操作

▼使用程序自动连接

–Tools>Auto Elbow

不改变弯头

本身的角度

练习二:生成200-B-4 ▼管道斜接的处理斜接及坡降管道设计

▼Pdms中坡管的实现是通过修改弯头的角度实现的–Tools>Segment slope

▼程序约定:

–选择弯头开始,在垂直管道停止

–选择Branch,表示从头/尾开始

–Rate=0,恢复水平状态

–正向/反向进行

斜接及坡降管道设计▼选择弯头设置坡度

–Orientate>Component>Slope

▼选择下一个弯头,沿着坡度方向重新定位

–Position>Component>Plane through>Current

▼修改当前弯头的入口角度–Orientate>Component>Leave> Towards Next 斜接及坡降管道设计▼整个Branch自动坡管

–Modify>Slope

斜接及坡降管道设计

▼设置坡度的表示方法,修改Iso的Option文件

–Option>Modify>Dimension option

附加属性的设置

附加属性的设置-保温

▼显示保温

–Settings>Graphics>Representation 附加属性的设置-保温

▼每个元件通过Ispec属性指向保温厚度库

▼温度依据Branch温度(Temp)

▼修改保温设置

–Tools>Modify Pipe>Add Insulation…

–操作温度和操作压力写到OpeTemp ,OpePres用户自定义属性中

–UDA定义文件

?%pdmsuser%\temperature-uda

附加属性的设置-保温▼生成保温伴热材料汇总表–Tools>Insulation summary 附加属性的设置-附加材料▼修改元件属性Mtoxarray

–指向其它元件的Spref

–数量由Spref中的Detref的两个属性控制?MtoLength长度

?MtoQuantity数量

附加属性的设置-管段端点

▼管段的端点根据需要可以通过设置其‘Hconnect’或‘Tconnect’属性来决定其在ISO图中的表现形式

▼如果属性设置为‘Open’或‘Close’,则表

现形式如下:附加属性的设置-焊接余量

▼在现场安装的管段在端口处一般需要预留一些管长,作为现场焊接的余量,在pdms系统中可以设置焊接余量的元件为‘Weld’(field-fit)和‘Flange’(松套);

–Flange元件的Loose属性为TRUE

–Weld元件的Skey使用‘WF’

▼在管段的特定位置创建‘Weld’或‘Flange’,设置元件的‘Allowance’属性为需要的预留余量。

附加属性的设置-焊接余量

▼If a cut pipe list has been

specified using the

CUTPIPELIST command, ISODRAFT automatically includes a site fitting allowance in each

calculated cut pipe length which is associated with: –?A flange with its

LOOSE attribute set to TRUE (i.e. a loose flange);

–?An element of generic type WELD which has the symbol key WF (i.e. a field-fit weld).

附加属性的设置-焊接余量

▼This allows for material loss during on-site preparation of

the pipe end. The allowance is taken from the value of the ALLO attribute for the weld or flange, if set. If the value of ALLO is not set (or zero), the allowance defaults to

150mm. However, this default allowance can be altered by using the LOOSEFLANGEALLOWANCE command. The fabricator and/or erector can be informed of the in-built allowance by means of a message in the title block area. ▼For a field-fit weld in Tube, the allowance will be added to the Tube before the Weld. In order to put the allowance on the following Tube, the Weld must be flipped in DESIGN so that p-arrive is P2.

查询及修改管道元件属性

查询及修改管道元件属性-分支

▼查询分支属性

–在定义分支头尾的时候,Branch 自动从连接件中提取相关的属性,包括直径,方向,连接形式,位置等。Query>Attribute –H 开头的表示分支头的属性,T 开头的表示分支尾的属性。

–Hposition 基于Zone 的头位置。–Tposition 基于Zone 的尾位置。

–Href 与分支头连接的Nozzle 的名字。–Tref 与分支尾连接的Nozzle 的名字。同时Branch 的名字也写到两个Nozzle 的Cref 属性中。

–Hstu Branch 中从头开始的第一段管子的等级参考。

▼Branch 的隐含属性

–q tule 管道切管长度tube length –q cll 管道中心长度(包含元件)center line length ▼Tube 的等级

–管子的等级信息存在前一个元件中的Lstube 属性中

查询及修改管道元件属性-分支

▼选择元件,Query->Properties ,显示元件的基本参数。

▼查询Tube 属性

–定位在前一个元件上,可以查询到后面Tube 的属性:–IL TUBE OF CE –Q ATT

查询及修改管道元件属性-元件

查询及修改管道元件属性-修改Tube 等级

▼定位在一个元件,Modify->Component->Leave Tube ▼安全阀连通线阀后的Tube等级查询及修改管道元件属性-List批处理修改属性

▼新建List

–命名新List,List>Add>List

–设置规则建立选择集,List>Add>Selection…

查询及修改管道元件属性-修改属性▼填入属性值,Action逐个修改查询及修改管道元件属性-柱网参考标

注

▼作为参照物的实体必须有Origin(原点)和SKEY 属性,或者Owner有SKEY属性,可以作参照物的实体有

–Datums

–Equipment,Equipment中的基本体

–Sections

–Piping components

–Point elements, if they have a parent with an SKEY attribute

查询及修改管道元件属性-柱网参考标

注

▼设置Skey,不同的参照物在Isodraft中会出现不同的标注信息

SKEY 参照物ATEXT 标注信息

HST* Horizontal steelwork element 460 BEAM $?

VST* Vertical steelworkelement461 COLUMN $?

EQU* Equipment item 463 CL EQUIPMENT $?

PIP* Piping component 464 CL PIPELINE $?

GRD* Grid line 467 GRID LINE $?

–*可以是任意一个字符,标注信息中的$表示换行,?表示参照物名

字查询及修改管道元件属性-设置柱网参考标注

▼设置元件的柱网参考

–一般设置Elbow,Bend,Branch的Head和Tail

–Tools>Gridline Column>Set Gridline Reference…

查询及修改管道元件属性-手动设置参

考标注

▼对于管道元件(Piping Components)和ATTAs

–DMTY NORT EAST

–DMFA /F-6 /F-6

▼取消设置

–DMTY null

–DMFA nullref

▼DMTYPE 用于确认参考标注的方向,它可以是下面中的一个或两个:

–EAST

–NORT

–ELEV

–POS for a 3D dimension 查询及修改管道元件属性-手动设置参

考标注

▼DMFARRAY 是一个数组类型的属性,设置参照物的名字–注意:强制分图和流向箭头的ATTA不能用于参考标注。

▼Branch

–Heads使用的属性是:HDMTYPE 和HDMFARRAY

–Tails使用的属性是:TDMTYPE 和TDMFARRAY

查询及修改管道元件属性-Iso图显示参考标注

▼修改Isodraft选项中的Dimension Option –选中Reference dimension 查询及修改管道元件属性-查找与定位▼查找与快速定位

–选项可以组合

–不选择’From CE’,则从整个MDB中搜索

元件的隐含属性(Pseudo-Attribute)

▼q dtxr详细描述detail text(或者Dtxs,dtxt)

▼q mtxx材料描述material text(或者Mtxy,Mtxz)▼q abor入口直径arrive bore

▼q lbor出口直径leave bore

▼q aco入口连接类型arrive connect

▼q lco出口连接类型leave connect

▼q abop入口管底标高arrive bop

▼q lbop出口管底标高leave bop 元件的隐含属性(Pseudo-Attribute)

▼q atop入口管顶标高arrive top

▼q ltop出口管顶标高leave top

▼q aod入口端外径arrive OD

▼q lod出口端外径leave OD

▼q mtcl元件后管道的中心长度material center ▼line length

▼q p1p1点属性

▼q p2p2点属性

华东电力设计院汽水管道支吊架手册 使用说明 总则 支吊架的整体结构通常是由“管部”、“连接件”和“根部”三个部分所组成,管部、连接件和根部的结构型式均以标号方式表达其名称、结构型式、材料及规格,具本表示方式如下: 第一单元:占两位数,用汉语拼音字母表示,代表管部、连接件和根部各零件和部件的名称,具体表示方式如下: 第二单元:阿拉伯数字表示,代表管部、连接件和根部的结构型式管部:占一位数,除弯头支架外,通常表示为: “1”——代表≤555摄氏度各种介质温度下的管部结构; “2”——适用于无保温管道的管部结构; “3”——代表焊接式管部结构。 “4”——代表加强焊接式管部结构。 连接件:占一位数,代表各种连接件的结构型式。 根部:占两位数,奇数表示单槽钢的结构,偶数表示双槽钢的结构。 第三单元:占一位数,用汉语拼音字母表示,代表 管部:与管道表面接触部分所使用的管部材料: “H”——代表合金钢; “R”——代表20号钢; 当为A3钢时,则可省略不予表示。 连接件:代表: 1.螺纹连接件的螺纹旋向,以字母“Z”代表左螺纹,右螺纹者则不表示: 2.中部弹簧组件的支吊方式 “A”——单吊板连接的弹簧; “B”——双吊架连接的弹簧; “C”——螺纹连接的弹簧。 3.未表示者则无要求。 根部:代表悬臂梁结构和简支梁结构与土建梁的支承方式:第四单元:用阿拉伯数字表示,代表:

管部:管子的外径(毫米) 连接件: 1.拉杆及其附件和标准件的直径(毫米)和拉杆的长度(毫米); 2.弹簧编写及其冷态荷载(公斤力); 3.滚筒的直径(毫米); 4.其他连接件的编号。 根部:表示编号及支吊点距离(毫米)和主要型钢的长度(毫米)。 第五单元:占一位数,用汉语拼音字母表示,代表: 管部: 1.表示荷载等级: “Q”——轻荷载; “Z”——重荷载; “J”——减震支架管夹。 2.表示支架支座上的特殊要求,当支座上需要带有聚四氟乙烯板作滑动材料时,应注明有“F”字样。 连接件:表示支承底板的特殊要求,同“管部(2)” 根部:空白。 各种管部、连接件和根部型号的具体表达方式,可参阅本手册中各种结构型式的“标记示例”。 本手册所使用的单位,除特殊标明外,分别是 长度——毫米(mm) 面积——平方毫米(mm2) 重量——公斤(kg) 荷载——公斤力(kgf) 力矩——公斤力—米(kgf---m) 设计方面 一、管部 1.手册中的“管部”适用于555摄氏度蒸汽和265摄氏度水及以下介质温度的汽水管道,对于油、气管道亦可使用。选用时应根据管道运行时的介质温度选择合适的钢材。 2.“管部”中的PMAX值系指在介质温度下所允许的最大了承载能力。 因此应根据管道在不同的运行工况下可能出现的最大荷载选择使用。当选用有“荷载等级”的结构时,应根据管道的设计荷载正确选用。当水平管道支吊架的设计荷载超过于荷载超过手册中允许的最大荷载时,除可缩短支吊架的设计跨距外,尚可按图1所表示的方法选择使用。 3.在吊架拉杆偏移角≤4度时,“管部”中的吊架结构强度已考虑到由于管道水平位移所产生的水平力的影响,当吊架拉杆长度较短时和支架有较大的水平位移时,应将支吊架进行偏移安装,偏移安装值和偏移安装方向应在设计方件中标明。 4.对于高温高压管道和水平力要求严格控制的支架,应在支架的支座底面和滑动、导向底板的表面装设聚四氟乙烯板作滑动材料以减少水平力的产生。

浅谈管道门字型支吊架的设计及计算 【文 摘】 用来支撑管道的结构叫管道支吊架,管道在敷设时都必须对管子进 行固定或支承,固定或支承管子的构件是支吊架。在机电工程里,管道支架是分布广、数量大、种类繁多的安装工事,同时管道支吊架的设计和安装对管道及其附件施工质量的好坏取决定性作用。如何采用安全适用、经济合理、整齐美观的管道支吊架是机电安装工程的一个重点。 【关键词】 管道布置 管道跨距 管架分析 管架内力计算 一、 管道的布置 对管道进行合理的深化和布置是管道支吊架设计的前提条件。欲设计安全使用、经济合理、整洁美观的管道支吊架,首先需对管道进行合理的布置,其布置不得不考虑以下参数: 1. 管道布置设计应符合各种工艺管道及系统流程的要求; 2. 管道布置应统筹规划,做到安全可靠、经济合理、满足施工、操作、维 修等方面的要求,并力求整齐美观; 3. 在确定进出装置(单元)的管道的方位与敷设方式时,应做到内外协调; 4. 管道宜集中成排布置,成排管道之间的净距(保温管为保温之间净距) 不应小于50mm 。 5. 输送介质对距离、角度、高差等有特殊要求的管道以及大直径管道的布 置,应符合设备布置设计的要求,并力求短而直,切勿交叉; 6. 地上的管道宜敷设在管架或管墩上,在管架、管墩上布置管道时,宜使 管架或管墩所受的垂直荷载、水平荷载均衡; 7. 管道布置应使管道系统具有必要的柔性,在保证管道柔性及管道对设备、 机泵管口作用力和力矩不超出过允许值的惰况下,应使管道最短,组成件最少; 8. 应在管道规划的同时考虑其支承点设置,并尽量将管道布置在距可靠支 撑点最近处,但管道外表面距建筑物的最小净距不应小于100mm ,同时应尽量考虑利用管道的自然形状达到自行补偿; 9. 管道布置宜做到“步步高”或“步步低”,减少气袋或液袋。不可避免 时应根据操作、检修要求设置放空、放净。 二、 管架跨距 管架的跨距的大小直接决定着管架的数量。跨距太小造成管架过密,管架数量增多,费用增高,故需在保证管道安全和正常运行的前提下,尽可能增大管道的跨距,降低工程费用。但是管架跨距又受管道材质、截面刚度、管道其它作用何载和允许挠度等的影响,不可能无限的扩大。所以设计管道的支吊架应先确定管架的最大跨距,管架的最大允许跨距计算应按强度和刚度两个条件分别计算,取其小值作为推荐的最大允许跨距。 1. 按强度条件计算的管架最大跨距的计算公式: []t W q L δφ124 .2max =

管道混合器 1介绍 2构造原理 3适用范围 4设计数据 5特点 喷嘴式 涡流式 异形管道混合器 静态管道混合器 1、介绍 管道混合器也称管式静态混合器,在给排水和环保工程中对投加各种混凝剂、助凝剂、臭氧、液氯及酸碱中和、气水混合等方面都非常有效,是处理水域各种药剂实现瞬间混合的理想设备,具有快速高效混合、结构简单,节约能耗、体积小巧等特点,在不需外动力情况下,水流通过管道混合器会产生分流、交叉混合和反向旋流三个作用,使加入的药剂迅速、均匀地扩散到整个水体中,达到瞬间混合的目的,混合效率高达90~95%,可节省药剂用量约20~30%,对提高水处理效果,节约能源具有重大意义。 管道混合器的材质分玻璃钢,碳钢和不锈钢三种。采用玻璃钢材

质具有加工方便,坚固耐用耐腐蚀等优点。 管道混合器 2、构造原理 管道混合器一般由管道分别与喷嘴、涡流室、多孔板或异形板等促进混合的原件组成,一般三节管道连用,作为一个单元(也可根据混合介质的性能增加节数)。混合的方法有3种,分别为喷嘴式,涡流式,多孔板、异形板式。 对于常见的静态螺旋片式混合器,是在多孔板、异形板式混合器上发展而来,每节混合器有一个180°扭曲的固定螺旋叶片,分左旋和右旋两种。相邻两节中的螺旋叶片旋转方向相反,并相错90°。为便于安装螺旋叶片,筒体做成两个半圆形,两端均用法兰连接,筒体缝隙之间用环氧树脂粘合,保证其密封要求。管道内螺旋叶片是固定的,流体通过它产生流向变化,出现紊流现象从而提高混合效率,这种静态混合器除产生降压外,它不用外部能源。 3、适用范围 1.城市生活用水和工业给水处理中投加各种混凝剂、助凝剂进行混合作用; 2. 城市生活污水和工业废水处理中投加各种混凝剂、助凝剂进

浅谈管道门字型支吊架的设计及计算 【文摘】用来支撑管道的结构叫管道支吊架,管道在敷设时都必须对管子进行固定或支承,固定或支承管子的构件是支吊架。在机电工程里,管道 支架是分布广、数量大、种类繁多的安装工事,同时管道支吊架的设计 和安装对管道及其附件施工质量的好坏取决定性作用。如何采用安全适 用、经济合理、整齐美观的管道支吊架是机电安装工程的一个重点。【关键词】管道布置管道跨距管架分析管架内力计算 一、管道的布置 对管道进行合理的深化和布置是管道支吊架设计的前提条件。欲设计安全使用、经济合理、整洁美观的管道支吊架,首先需对管道进行合理的布置,其布置不得不考虑以下参数: 1.管道布置设计应符合各种工艺管道及系统流程的要求; 2.管道布置应统筹规划,做到安全可靠、经济合理、满足施工、操作、维 修等方面的要求,并力求整齐美观; 3.在确定进出装置(单元)的管道的方位与敷设方式时,应做到内外协调; 4.管道宜集中成排布置,成排管道之间的净距(保温管为保温之间净距) 不应小于50mm。 5.输送介质对距离、角度、高差等有特殊要求的管道以及大直径管道的布 置,应符合设备布置设计的要求,并力求短而直,切勿交叉;

6. 地上的管道宜敷设在管架或管墩上,在管架、管墩上布置管道时,宜使 管架或管墩所受的垂直荷载、水平荷载均衡; 7. 管道布置应使管道系统具有必要的柔性,在保证管道柔性及管道对设备、 机泵管口作用力和力矩不超出过允许值的惰况下,应使管道最短,组成件最少; 8. 应在管道规划的同时考虑其支承点设置,并尽量将管道布置在距可靠支 撑点最近处,但管道外表面距建筑物的最小净距不应小于100mm ,同时应尽量考虑利用管道的自然形状达到自行补偿; 9. 管道布置宜做到“步步高”或“步步低”,减少气袋或液袋。不可避免时应根 据操作、检修要求设置放空、放净。 二、 管架跨距 管架的跨距的大小直接决定着管架的数量。跨距太小造成管架过密,管架数量增多,费用增高,故需在保证管道安全和正常运行的前提下,尽可能增大管道的跨距,降低工程费用。但是管架跨距又受管道材质、截面刚度、管道其它作用何载和允许挠度等的影响,不可能无限的扩大。所以设计管道的支吊架应先确定管架的最大跨距,管架的最大允许跨距计算应按强度和刚度两个条件分别计算,取其小值作为推荐的最大允许跨距。 1. 按强度条件计算的管架最大跨距的计算公式: []t W q L δφ124 .2max = L max ——管架最大允许跨距(m ) q ——管道长度计算荷载(N/m ),q=管材重+保温重+附加重 W ——管道截面抗弯系数(cm 3)

【文 摘】 用来支撑管道的结构叫管道支吊架,管道在敷设时都必须对管子进 行固定或支承,固定或支承管子的构件是支吊架。在机电工程里,管道支架是分布广、数量大、种类繁多的安装工事,同时管道支吊架的设计和安装对管道及其附件施工质量的好坏取决定性作用。如何采用安全适用、经济合理、整齐美观的管道支吊架是机电安装工程的一个重点。 【关键词】 管道布置 管道跨距 管架分析 管架内力计算 一、 管道的布置 对管道进行合理的深化和布置是管道支吊架设计的前提条件。欲设计安全使用、经济合理、整洁美观的管道支吊架,首先需对管道进行合理的布置,其布置不得不考虑以下参数: 1. 管道布置设计应符合各种工艺管道及系统流程的要求; 2. 管道布置应统筹规划,做到安全可靠、经济合理、满足施工、操作、维 修等方面的要求,并力求整齐美观; 3. 在确定进出装置(单元)的管道的方位与敷设方式时,应做到内外协调; 4. 管道宜集中成排布置,成排管道之间的净距(保温管为保温之间净距) 不应小于50mm 。 5. 输送介质对距离、角度、高差等有特殊要求的管道以及大直径管道的布 置,应符合设备布置设计的要求,并力求短而直,切勿交叉; 6. 地上的管道宜敷设在管架或管墩上,在管架、管墩上布置管道时,宜使 管架或管墩所受的垂直荷载、水平荷载均衡; 7. 管道布置应使管道系统具有必要的柔性,在保证管道柔性及管道对设备、 机泵管口作用力和力矩不超出过允许值的惰况下,应使管道最短,组成件最少; 8. 应在管道规划的同时考虑其支承点设置,并尽量将管道布置在距可靠支 撑点最近处,但管道外表面距建筑物的最小净距不应小于100mm ,同时应尽量考虑利用管道的自然形状达到自行补偿; 9. 管道布置宜做到“步步高”或“步步低”,减少气袋或液袋。不可避免 时应根据操作、检修要求设置放空、放净。 二、 管架跨距 管架的跨距的大小直接决定着管架的数量。跨距太小造成管架过密,管架数量增多,费用增高,故需在保证管道安全和正常运行的前提下,尽可能增大管道的跨距,降低工程费用。但是管架跨距又受管道材质、截面刚度、管道其它作用何载和允许挠度等的影响,不可能无限的扩大。所以设计管道的支吊架应先确定管架的最大跨距,管架的最大允许跨距计算应按强度和刚度两个条件分别计算,取其小值作为推荐的最大允许跨距。 1. 按强度条件计算的管架最大跨距的计算公式: []t W q L δφ124 .2max = L max ——管架最大允许跨距(m )

管道支架的设计 首先我们应明确哪类管架应该土建专业设计,哪类管架应该配管专业设计。支承管道的管架通常分为三部分: 一、属于土建结构部分。习惯称之为“管架”或“管廊”,包括内管廊和外 管廊。 二、管道与土建结构之间相接的各种支、托、吊部分。 三、生根在建筑结构上的各种支架,高度通常在2m以下。 通常第一类支架由配管专业提供条件,由土建专业设计完成;第二类支架通常由配管专业负责设计;第三类支架在建筑物上的预埋件由土建专业设计,其他部分由配管专业完成。 ⒈管道支架的分类及定义 按支架的作用分为三大类:承重架,限制性支架和减振架。 ①承重架:用来承受管道的重力及其它垂直向下荷载的支吊架。它又可分 为:刚性支吊架、可变支吊架或弹簧吊架、恒力吊架。 a、刚性支吊架:用于无垂直位移的场合。 b、可变支吊架或弹簧吊架:用于有少量垂直位移的场合。 c、恒力吊架:用于垂直位移较大的地方。 ②限制性支架:用来阻止、限制或控制管道系统热位移的支架。它又可分 为导向架、限位架和固定架。 a、导向架:使管道只能沿轴向移动的支架,不允许有角位移。 b、限位架:允许管子的某一点有角位移,但不允许有线位移。 c、固定架:不允许支承点有三个轴线的全部线位移和角位移。 ③减振架:用来控制或减除重力和热膨胀作用以外的任何力(如物料冲击、 机械振动、风力及地震等外部荷载)的作用所产生的管道振动的支架。 减振架有弹簧和油压式两种类型。 ⒉水平管道的最大支架间距 管道支架间距是指管道的跨度。一般管道的最大支架间距是按强度条件及刚

度条件计算决定,取其较小值。 管道支架的设置使管道形成分段,常见的有几种典型的形式:a、单跨梁(有图)b、多跨连续梁(有图)c、L形弯管(有图)d、U形弯管(有图)e、三轴向弯管 (有图) ①支架间距按强度条件计算: W Z L ][式中:L —管道支架间距,m ; Z —管子断面系数,3 cm ,通常管子的断面系数公式为 D d D Z 324 4 ; W —管道单位长度的重力,单位: m N /10; ][—热态下管材受重力荷载部分的许用应力, MPa ,通常取 2 ] [ h ; ][ h —管材在热态下的许用拉应力。 ②按刚度条件计算: 4 10 1W EI L 式中:W L 和意义同上, E —管材在热态下的弹性模量,MPa ;I —管子截面惯性矩,4 cm ,64 4 4 d D I ; —管子在跨中的挠度,mm 。 按刚度条件计算时的主要因素为挠度值的选取。在装置内的管道,一般选用 挠度在10~20mm 之间,推荐采用 =15mm 。对于装置外的管道,由于 常设计成有坡度的管道(2‰~5‰),其挠度采用较大值,可达38 mm 左右。

管道支吊架设计及计算内部编号:(YUUT-TBBY-MMUT-URRUY-UOOY-DBUYI-0128)

浅谈管道门字型支吊架的设计及计算 【文摘】用来支撑管道的结构叫管道支吊架,管道在敷设时都必须对管子进行固定或支承,固定或支承管子的构件是支吊架。在机电工程里,管道 支架是分布广、数量大、种类繁多的安装工事,同时管道支吊架的设计 和安装对管道及其附件施工质量的好坏取决定性作用。如何采用安全适 用、经济合理、整齐美观的管道支吊架是机电安装工程的一个重点。【关键词】管道布置管道跨距管架分析管架内力计算 一、管道的布置 对管道进行合理的深化和布置是管道支吊架设计的前提条件。欲设计安全使用、经济合理、整洁美观的管道支吊架,首先需对管道进行合理的布置,其布置不得不考虑以下参数: 1.管道布置设计应符合各种工艺管道及系统流程的要求; 2.管道布置应统筹规划,做到安全可靠、经济合理、满足施工、操作、维修 等方面的要求,并力求整齐美观; 3.在确定进出装置(单元)的管道的方位与敷设方式时,应做到内外协调; 4.管道宜集中成排布置,成排管道之间的净距(保温管为保温之间净距)不 应小于50mm。 5.输送介质对距离、角度、高差等有特殊要求的管道以及大直径管道的布 置,应符合设备布置设计的要求,并力求短而直,切勿交叉; 6.地上的管道宜敷设在管架或管墩上,在管架、管墩上布置管道时,宜使管 架或管墩所受的垂直荷载、水平荷载均衡;

7.管道布置应使管道系统具有必要的柔性,在保证管道柔性及管道对设备、 机泵管口作用力和力矩不超出过允许值的惰况下,应使管道最短,组成件 最少; 8.应在管道规划的同时考虑其支承点设置,并尽量将管道布置在距可靠支撑 点最近处,但管道外表面距建筑物的最小净距不应小于100mm,同时应尽 量考虑利用管道的自然形状达到自行补偿; 9.管道布置宜做到“步步高”或“步步低”,减少气袋或液袋。不可避免时 应根据操作、检修要求设置放空、放净。 二、管架跨距 管架的跨距的大小直接决定着管架的数量。跨距太小造成管架过密,管架数量增多,费用增高,故需在保证管道安全和正常运行的前提下,尽可能增大管道的跨距,降低工程费用。但是管架跨距又受管道材质、截面刚度、管道其它作用何载和允许挠度等的影响,不可能无限的扩大。所以设计管道的支吊架应先确定管架的最大跨距,管架的最大允许跨距计算应按强度和刚度两个条件分别计算,取其小值作为推荐的最大允许跨距。 1.按强度条件计算的管架最大跨距的计算公式: ——管架最大允许跨距(m) L max q——管道长度计算荷载(N/m),q=管材重+保温重+附加重 W——管道截面抗弯系数(cm3) Φ——管道横向焊缝系数,取 [δ]t钢管许用应力——钢管许用应力(N/mm2) 2.按刚度条件计算的管架最大跨距的计算公式:

管道支吊架设计计算书 项目名称____________工程编号_____________日期_____________ 设计____________校对_____________审核_____________ 说明: 1、标准与规范: 《建筑结构荷载规范》(GB50009-2012) 《钢结构设计规范》(GB50017-2003) 《混凝土结构设计规范》(GB50010-2010) 2、本软件计算所采用的型钢库为: 热轧等边角钢GB9787-88 热轧不等边角钢GB9797-88 热轧普通工字钢GB706-88 热轧普通槽钢GB707-88 3、支吊架的支座应连接在结构的主要受力构件上,支吊架施工厂家应将支吊架预埋点位以及受力提给设计院,经设计院认可后方可施工! 4、基本计算参数设定: 荷载放大系数:。 当单面角焊缝计算不满足要求时,按照双面角焊缝计算! 受拉杆件长细比限值:300。 受压杆件长细比限值:150。 横梁挠度限值:1/200。

梁构件计算: 构件编号:2 一、设计资料 材质:Q235-B; f y = mm2; f = mm2; f v = mm2 梁跨度:l0 = m 梁截面:C8 强度计算净截面系数: 自动计算构件自重 二、设计依据 《建筑结构荷载规范》(GB 50009-2001) 《钢结构设计规范》(GB 50017-2003) 三、截面参数 A = Yc = ; Zc = Ix = ; Iy = ix = ; iy = W1x = ; W2x = W1y = ; W2y = 四、单工况作用下截面内力:(轴力拉为正、压为负)恒载(支吊架自重):单位() 位置(m) 弯矩 剪力(kN) 轴力(kN) 挠度(mm) 位置(m) 弯矩 剪力(kN) 轴力(kN) 挠度(mm) 注:支吊架的活荷载取值为0。 五、荷载组合下最大内力: 组合(1):恒载+ 活载 组合(2):恒载+ 活载 最大弯矩Mmax = 位置:;组合:(2) 最大弯矩对应的剪力V = ;对应的轴力N = 最大剪力Vmax = ;位置:;组合:(2) 最大轴力Nmax = ;位置:;组合:(2) 六、受弯构件计算: 梁按照受弯构件计算,计算长度系数取值:u x=,u y=

浅谈管道门字型支吊架的设计及计算 文摘】用来支撑管道的结构叫管道支吊架,管道在敷设时都必须对管子进行固定或支承,固定或支承管子的构件是支吊架。在机电工程里,管道 支架是分布广、数量大、种类繁多的安装工事,同时管道支吊架的设 计和安装对管道及其附件施工质量的好坏取决定性作用。如何采用安 全适用、经济合理、整齐美观的管道支吊架是机电安装工程的一个重 点。 关键词】管道布置管道跨距管架分析管架内力计算 、管道的布置 对管道进行合理的深化和布置是管道支吊架设计的前提条件。欲设计安全使用、经济合理、整洁美观的管道支吊架,首先需对管道进行合理的布置,其布置不得不考虑以下参数: 1.管道布置设计应符合各种工艺管道及系统流程的要求; 2.管道布置应统筹规划,做到安全可靠、经济合理、满足施工、操作、维 修等方面的要求,并力求整齐美观; 3.在确定进出装置(单元)的管道的方位与敷设方式时,应做到内外协调; 4.管道宜集中成排布置,成排管道之间的净距(保温管为保温之间净距) 不应小于50mm 。 5.输送介质对距离、角度、高差等有特殊要求的管道以及大直径管道的布 置,应符合设备布置设计的要求,并力求短而直,切勿交叉; 6.地上的管道宜敷设在管架或管墩上,在管架、管墩上布置管道时,宜使 管架或管墩所受的垂直荷载、水平荷载均衡; 7.管道布置应使管道系统具有必要的柔性,在保证管道柔性及管道对设 备、机泵管口作用力和力矩不超出过允许值的惰况下,应使管道最 短,组成件最少; 8.应在管道规划的同时考虑其支承点设置,并尽量将管道布置在距可靠支 撑点最近处,但管道外表面距建筑物的最小净距不应小于100mm ,同时应尽量考虑利用管道的自然形状达到自行补偿; 9.管道布置宜做到“步步高”或“步步低”,减少气袋或液袋。不可避免 时应根据操作、检修要求设置放空、放净。 、管架跨距 管架的跨距的大小直接决定着管架的数量。跨距太小造成管架过密,管架数量增多,费用增高,故需在保证管道安全和正常运行的前提下,尽可能增大管道的跨距,降低工程费用。但是管架跨距又受管道材质、截面刚度、管道其它作用何载和允许挠度等的影响,不可能无限的扩大。所以设计管道的支吊架应先确定管架的最大跨距,管架的最大允许跨距计算应按强度和刚度两个条件分别计算,取其小值作为推荐的最大允许跨距。 1.按强度条件计算的管架最大跨距的计算公式:

管道混合器的功能与原理 管道混合器一般由三节混合单元组成(也可根据混合介质的特性增加节数)。每节混合单元为一个180°扭曲的固定螺旋叶片(或90°交叉插板叶片),分sk型和sd型两种。相邻两节中的螺旋叶片旋转方向相反,并相错90°。为便于安装螺旋叶片,玻璃钢筒体做成两个半圆形,两端均用法兰连接,筒体缝隙之间用环氧树脂粘合,保证其密封要求。其它材质的管道混合器做法不尽相同。 管式混合器是处理水与混凝剂、助凝剂、消毒剂实行瞬间混合的理想设备:具有高效混合、节约用药、设备小等特点,它有两个一组的混合单元件组成,在不需外动力情况下,水流通过混合器产生对分流、交叉混合和反向旋流三个作用,混合效益达92-97%。 管道混合器的螺旋叶片不动,仅是被混合的物料或介质的运动,流体通过它除产生降压外,无需外部能源。主要是流动分割、径向混合、反向旋转,两种介质不断激烈掺混扩散,达到混合目的。 绿烨环保管式混合器设计参数 1、管道混合器管径按经济流速进行选择,一般按0.9~1.2m/s计算,管径大于500mm 的最大流速可达1.5m/s。有条件时,将管径放大50~100mm,可以减少水头损失; 2、管道混合器混合单元节数基本组合按三节考虑,水头损失约0.4~0.6m,也可根据混合介质的情况增减节数; 3、管道混合器内水压按0.1MPa考虑,也可根据实际压力进行设备加工。 管式混合器具有快速高效混合、结构简单,节约能耗、体积小巧等特点,在不需外动力情况下,水流通过管道混合器会产生分流、交叉混合和反向旋流三个作用,使加入的药剂迅速、均匀地扩散到整个水体中,达到瞬间混合的目的,混合效率高达90~95%,可节省药剂用量约20~30%,对提高水处理效果,节约能源具有重大意义。静态管道混合器作为一个单元,一般由管道分别与喷嘴、涡流室、多孔板或异形板等促进混合的原件组成,管道混合器一般三节管道连用,作为一个单元,管径按经济流速进行选择,一般按0.9~1.2m/s计算,管径大于500mm的最大流速可达1.5m/s。管道混合器有条件时,将管径放大50~100mm,可以减少水头损失。

地下三层3-8/D-E轴空调冷却水管道支 架受力计算 管道受力计算步骤如下: 1)对图纸进行支架的深化设计 首先对现有的图纸进行支架的深化设计,确定各个部位支架的间距,并在图纸上标明具体位置。并以洽商或工作联系单的形式经过专业设计人员的签认。 2)支吊架拉力计算 第一步、根据图集《室内管道支架及吊架》(03S402,中国建筑标准设计研究所2003.5.1实行)查出管道(如为保温管道应为带保温的管道)重量。 根据长城金融工程空调冷却水施工设计说明要求(DN450采用螺旋焊接钢管),钢管规格为为Φ478*9。 对于加厚管道,应根据每米钢管质量的计算公式计算出它的每米重量A:1*24.6616*δ*(D —δ)/1000,其中D为外径,δ为壁厚。 冷却水管重量:24.6616×9×(478-9)÷1000=104.6 kg/m 第二步、计算管道满水重量和支架自重 每米管道水重量: T=π*(管内径)2*水密度(kg/m3) 3.14×(0.45÷2)2×1000÷1000=159 kg/m 第三步、根据设计签认的“支吊架”深化图纸及上述计算数据,用下式计算出每个的膨胀螺栓须承受的力B(KN):

槽钢自重(t):2.85m×14.2kg/m=40.47 kg 总重量(t):(104.6+159)×66.4+40.47×7=17786.33 kg 膨胀螺栓承受的力:17786.33÷(8×7)÷100=3.18 KN 第四步、从图集《室内管道支架及吊架》(03S402)中P9关于M16的锚栓抗拉极限荷载为9.22KN,抗剪极限荷载为5.91KN,均大于深化设计荷载,故M16的膨胀螺栓的选取满足本工程需要。

管道混合器的构造和作用原理 管道混合器 管道混合器也称管式静态混合器、静态混合器,在给排水和环保工程中对投加各种混凝剂、助凝剂、臭氧、液氯及酸碱中和、气水混合等方面都非常有效,是处理水域各种药剂实现瞬间混合的理想设备,具有快速高效混合、结构简单,节约能耗、体积小巧等特点,在不需外动力情况下,水流通过管道混合器会产生分流、交叉混合和反向旋流三个作用,使加入的药 剂迅速、均匀地扩散到整个水体中,达到瞬间混合的目的,混合效率高达90~95%,可节省 药剂用量约20~30%,对提高水处理效果,节约能源具有重大意义。采用玻璃钢材质具有加工方便,坚固耐用耐腐蚀等优点。 构造和作用原理 管道混合器一般由管道分别与喷嘴、涡流室、多孔板或异形板等促进混合的原件组成,一般三节管道连用,作为一个单元(也可根据混合介质的性能增加节数)。混合的方法有3种,分别为喷嘴式,涡流式,多孔板、异形板式。 对于常见的静态螺旋片式混合器,是在多孔板、异形板式混合器上发展而来,每节混合器有一个180。扭曲的固定螺旋叶片,分左和右两种。相邻两节中的螺旋叶片旋转方向相反,并相错90 °。为便于安装螺旋叶片,筒体做成两个半圆形,两端均用法兰连接,筒体缝隙之间用环氧树脂粘合,保证其密封要求。管道内螺旋叶片是固定的,流体通过它产生流向变化,出现紊流现象从而提高混合效率,这种静态混合器除产生降压外,它不用外部能源。 管道混合器作为一个单元,一般由管道分别与喷嘴、涡流室、多孔板或异形板等促进混合的原件组成,管道混合器一般三节管道连用,作为一个单元,管径按经济流速进行选择,一般按0.9?1.2m/s计算,管径大于500mm的最大流速可达1.5m/s。管道混合器有条件时,将管径放大50?100mm,可以减少水头损失。

浅谈管道门字型支吊架得设计及计算 【文摘】用来支撑管道得结构叫管道支吊架,管道在敷设时都必须对管子进行固定或支承,固定或支承管子得构件就是支吊架。在机电工程里,管道 支架就是分布广、数量大、种类繁多得安装工事,同时管道支吊架得设 计与安装对管道及其附件施工质量得好坏取决定性作用、如何采用安全 适用、经济合理、整齐美观得管道支吊架就是机电安装工程得一个重点。【关键词】管道布置管道跨距管架分析管架内力计算 一、管道得布置 对管道进行合理得深化与布置就是管道支吊架设计得前提条件。欲设计安全使用、经济合理、整洁美观得管道支吊架,首先需对管道进行合理得布置,其布置不得不考虑以下参数: 1.管道布置设计应符合各种工艺管道及系统流程得要求; 2.管道布置应统筹规划,做到安全可靠、经济合理、满足施工、操作、维修 等方面得要求,并力求整齐美观; 3.在确定进出装置(单元)得管道得方位与敷设方式时,应做到内外协调; 4.管道宜集中成排布置,成排管道之间得净距(保温管为保温之间净距)不 应小于50mm。 5.输送介质对距离、角度、高差等有特殊要求得管道以及大直径管道得布 置,应符合设备布置设计得要求,并力求短而直,切勿交叉; 6.地上得管道宜敷设在管架或管墩上,在管架、管墩上布置管道时,宜使管 架或管墩所受得垂直荷载、水平荷载均衡; 7.管道布置应使管道系统具有必要得柔性,在保证管道柔性及管道对设备、 机泵管口作用力与力矩不超出过允许值得惰况下,应使管道最短,组成件 最少; 8.应在管道规划得同时考虑其支承点设置,并尽量将管道布置在距可靠支 撑点最近处,但管道外表面距建筑物得最小净距不应小于100mm,同时应 尽量考虑利用管道得自然形状达到自行补偿; 9.管道布置宜做到“步步高”或“步步低”,减少气袋或液袋、不可避免时 应根据操作、检修要求设置放空、放净。 二、管架跨距 管架得跨距得大小直接决定着管架得数量。跨距太小造成管架过密,管架数量增多,费用增高,故需在保证管道安全与正常运行得前提下,尽可能增大管道得跨距,降低工程费用、但就是管架跨距又受管道材质、截面刚度、管道其它作用何载与允许挠度等得影响,不可能无限得扩大。所以设计管道得支吊架应先确定管架得最大跨距,管架得最大允许跨距计算应按强度与刚度两个条件分别计算,取其小值作为推荐得最大允许跨距、 1.按强度条件计算得管架最大跨距得计算公式: ——管架最大允许跨距(m) L max q——管道长度计算荷载(N/m),q=管材重+保温重+附加重 W——管道截面抗弯系数(cm3) Φ—-管道横向焊缝系数,取0、7

管道混合器 1介绍2 构造原理 3适用范围 4 设计数据 5 特点 喷嘴式 涡流式 异形管道混合器 静态管道混合器 1、介绍 管道混合器也称管式静态混合器,在给排水和环保工程中对投加各种混凝剂、助凝剂、臭氧、液氯及酸碱中和、气水混合等方面都非常有效,是处理水域各种药剂实现瞬间混合的理想设备,具有快速高效混合、结构简单,节约能耗、体积小巧等特点,在不需外动力情况下,水流通过管道混合器会产生分流、交叉混合和反向旋流三个作用,使加入的药剂迅速、均匀地扩散到整个水体中,达到瞬间混合的目的,混合效率高达90~95%,可节省药剂用量约20~30%,对提高水处理效果,节约能源具有重大意义。 管道混合器的材质分玻璃钢,碳钢和不锈钢三种。采用玻璃钢材

质具有加工方便,坚固耐用耐腐蚀等优点 管道混合器 2、构造原理 管道混合器一般由管道分别与喷嘴、涡流室、多孔板或异形板等促进混合的原件组成,一般三节管道连用,作为一个单元(也可根据混合介质的性能增加节数)。混合的方法有3 种,分别为喷嘴式,涡流式,多孔板、异形板式。 对于常见的静态螺旋片式混合器,是在多孔板、异形板式混合器上发展而来,每节混合器有一个180°扭曲的固定螺旋叶片,分左旋和右旋两种。相邻两节中的螺旋叶片旋转方向相反,并相错 90° 。为便于安装螺旋叶片,筒体做成两个半圆形,两端均用法兰连接,筒体缝隙之间用环氧树脂粘合,保证其密封要求。管道内螺旋叶片是固定的,流体通过它产生流向变化,出现紊流现象从而提高混合效率,这种静态混合器除产生降压外,它不用外部能源。 3、适用范围 1.城市生活用水和工业给水处理中投加各种混凝剂、助凝剂进行混合作用; 2.城市生活污水和工业废水处理中投加各种混凝剂、助凝剂进

什么是管道混合器—管道混合器入门知识 一、管道混合器定义 管道混合器也称管式静态混合器,在给排水和环保工程中对投加各种混凝剂、助凝剂、臭氧、液氯及酸碱中和、气水混合等方面都非常有效,是处理水域各种药剂实现瞬间混合的理想设备,具有快速高效混合、结构简单,节约能耗、体积小巧等特点,在不需外动力情况下,水流通过管道混合器会产生分流、交叉混合和反向旋流三个作用,使加入的药剂迅速、均匀地扩散到整个水体中,达到瞬间混合的目的,混合效率高达90~95%,可节省药剂用量约20~30%,对提高水处理效果,节约能源具有重大意义。管道静态混合器是通过固定在管内的混合单元内件,使二股或多股流体产生液体的切割、剪切、旋转和重新混合,达到流体之间良好分散和充分混合的目的。 二、管道混合器的主要特点 1. 连续工艺,混合过程不被打断; 2. 剪切力极小不破坏混合物,如:絮凝体; 3. 混合效果为可计算控制的(CoV偏离度),应客户需求CoV范围最高为5%,流体在整个截面上的浓度是连续而平衡的,因此测量值具有很高的代表性,可对装置进行有效的控制; 4. 混合距离和安装空间非常小,且静态混合器本身就是管道的一部分,可将其看作特殊的管道,避免了传统的搅拌槽等的缺陷; 5. 传质效率很高,压降和能量消耗非常低; 6. 没有运动部件,不存在磨损,几乎没有维护费用; 7. 不会被阻塞,安装方式和材质可以是任何形状、任何尺寸和任何材质; 8. 对整个工艺物流进行强制性混合,可大大降低贮槽体积,甚至可以不使用贮槽。 三、管道混合器构造和作用原理: 管道混合器一般由管道分别与喷嘴、涡流室、多孔板或异形板等促进混合的原件组成,一般三节管道连用,作为一个单元(也可根据混合介质的性能增加节数)。混合的方法有3种,分别为喷嘴式,涡流式,多孔板、异形板式。 对于常见的静态螺旋片式混合器,是在多孔板、异形板式混合器上发展而来,每节混合器有一个180°扭曲的固定螺旋叶片,分左旋和右旋两种。相邻两节中的螺旋叶片旋转方向相反,并相错90°。为便于安装螺旋叶片,筒体做成两个半圆形,两端均用法兰连接,筒体缝隙之间用环氧树脂粘合,保证其密封要求。管道内螺旋叶片是固定的,流体通过它产生流向变化,出现紊流现象从而提高混合效率,这种静态混合器

关于管道支吊架设计 1、管架设计的标准 1)SH/T 3073-2004 《石油化工管道支吊架设计规范》 2)HG/T 21629 《管架标准图》 2、管架的作用 2.1 承载 1、恒载:重力(管子及支架),雪 2、活载:重力(介质),内压,盲板力,冷热位移力,风 3、临时载荷:水压试验,安全阀反力,地震,水锤 2.2 管道支吊架按其主要功能可分为: a) 承受管道载荷: 1、恒力弹簧支架:荷载变化率不大于6%,可调范围10%-15%(垂直位移量大的为重锤式) 2、可变弹簧支架:荷载变化率大于6%,但不应大于25%。可活动的拉杆长度不应小于吊点处水平位移的15倍,吊杆与垂直线夹角不应大于4°(位移量大的可设两个串连;载荷量大的可设两个并联) 3、刚性支吊架:无垂直位移量或者垂直位移很小。可活动的拉杆长度不应小于吊点处水平位移的20倍,吊杆与垂直线夹角不应大于3°。 4、滚动支架 5、滑动支架:蒸汽管道,热、冷管,注意管托长度满足位移量 b) 限制管道位移 1、导向支架(单向):带温塔上下管、Ω及补偿器两侧(不受侧向力防止法兰泄漏),两相流易震动管道,机泵进出口,安全阀,放空管道,为保持管道的稳定(弯曲<0.004)按规定间距设导向支架(水平与垂直) 1)当管道在支撑点处有轴向位移且需限制横向位移时,应选用导向支架2)对于柔性较大、直管段较长的管道,应设置导向支架 3)设置导向支架时,应不影响管道的自然补偿 4)补偿器两侧宜设置导向支架。导向支架的设置宜符合下列要求:

①水平管道上π型补偿器与导向支架的间距按图Ⅰ确定: 图1 π型补偿器与导向支架最大间距 ②波纹管膨胀节应设在两固定支架(限位支架)之间,波纹管膨胀节宜靠近一端固定架设置,波纹管膨胀节与各导向支架的最大间距按图Ⅱ确定。 图2 波纹管膨胀节与导向支架的最大间距 2、限位支架(双向) 3、固定支架:保护管口、阀门、三通、调节阀(有温升)一端,活塞式(容积式)机泵出口(缩短管架间距用管卡型不用吊架),补偿器两端,分界处,安全阀出口处。 1)当管道在支撑点处不得有任何位移时,应选用固定支架。(保护管口、阀门和三通等) 2)介质温度等于或大于100℃或需要蒸汽吹扫的进出装置管道,应在装置边界的邻近管架上固定,固定点的位置,应与装置外的管道布置综合考虑。(活塞式压缩机泵出口,补偿器两端) 3)补偿器应设在两固定支架(限位支架,下同)之间。π补偿器距固定支架的距离应在1/3~1/2。(π补偿器尽量在两固定点中间,距两端固定点距离不偏>2:1) 4)有热伸长管道的调节阀组,一端宜设固定支架

管道支吊架设计计 算书

管道支吊架设计计算书 项目名称____________工程编号_____________日期 _____________ 设计____________校对_____________审核_____________ 说明: 1、标准与规范: 《建筑结构荷载规范》 (GB50009- ) 《钢结构设计规范》 (GB50017- ) 《混凝土结构设计规范》 (GB50010- ) 2、本软件计算所采用的型钢库为: 热轧等边角钢 GB9787-88

热轧不等边角钢 GB9797-88 热轧普通工字钢 GB706-88 热轧普通槽钢 GB707-88 3、支吊架的支座应连接在结构的主要受力构件上,支吊架施工厂家应将支吊架预埋点位以及受力提给设计院,经设计院认可后方可施工! 4、基本计算参数设定: 荷载放大系数:1.00。 当单面角焊缝计算不满足要求时,按照双面角焊缝计算! 受拉杆件长细比限值:300。 受压杆件长细比限值:150。 横梁挠度限值:1/200。 梁构件计算: 构件编号:2 一、设计资料 材质:Q235-B; f y = 235.0N/mm2; f = 215.0N/mm2; f v = 125.0N/mm2梁跨度:l0 = 0.50 m 梁截面:C8 强度计算净截面系数:1.00 自动计算构件自重 二、设计依据 《建筑结构荷载规范》(GB 50009- )

《钢结构设计规范》(GB 50017- ) 三、截面参数 A = 10.242647cm2 Yc = 4.000000cm; Zc = 1.424581cm Ix = 101.298006cm4; Iy = 16.625836cm4 ix = 3.144810cm; iy = 1.274048cm W1x = 25.324501cm3; W2x = 25.324501cm3 W1y = 11.670686cm3; W2y = 5.782057cm3 四、单工况作用下截面内力:(轴力拉为正、压为负)恒载(支吊架自重):单位(kN.m) 恒载(管重):单位(kN.m) 注:支吊架的活荷载取值为0。 五、荷载组合下最大内力: 组合(1):1.2x恒载 + 1.4x活载 组合(2):1.35x恒载 + 0.7x1.4x活载 最大弯矩Mmax = 0.00kN.m;位置:0.00;组合:(2) 最大弯矩对应的剪力V = -0.03kN;对应的轴力N = -0.01kN

管道混合器的原理 字体大小:大- 中- 小lvyehb发表于11-09-28 10:32 阅读(243) 评论(0)分类: >产品介绍 管道混合器也称管式静态混合器,在给排水和环保工程中对投加各种混凝剂、助凝剂、臭氧、液氯及酸碱中和、气水混合等方面都非常有效,是处理水与各种药剂实现瞬间混合的理想设备,具有快速高效混合、结构简单,节约能耗、体积小巧等特点,在不需外动力情况下,水流通过管道混合器会产生分流、交叉混合和反向旋流三个作用,使加入的药剂迅速、均匀地扩散到整个水体中,达到瞬间混合的目的,混合效率高达90~95%,可节省药剂用量约20~30%,对提高水处理效果,节约能源,具有重大意义。 >构造原理 管道混合器一般由三节混合单元组成(也可根据混合介质的特性增加节数)。每节混合单元为一个180°扭曲的固定螺旋叶片(或90°交叉插板叶片),分左旋和右旋两种。相邻两节中的螺旋叶片旋转方向相反,并相错90°。为便于安装螺旋叶片,玻璃钢筒体做成两个半圆形,两端均用法兰连接,筒体缝隙之间用环氧树脂粘合,保证其密封要求。其它材质的管道混合器做法不尽相同。 管道混合器的螺旋叶片不动,仅是被混合的物料或介质的运动,流体通过它除产生降压外,无需外部能源。主要是流动分割、径向混合、反向旋转,两种介质不断激烈掺混扩散,达到混合目的。>适用范围 1、城市生活用水和工业给水处理中投加各种混凝剂、助凝剂进行混合作用; 2、城市生活污水和工业废水处理中投加各种混凝剂、助凝剂进行混合作用; 3、给水排水、环保工程中气水混合、投加液氯、臭氧等药剂进行消毒处理; 4、工业废水中进行酸碱中和混合作用; 5、多种工业废水进行混合均化处理。 >设计参数 1、管道混合器管径按经济流速进行选择,一般按0.9~1.2m/s计算,管径大于500mm的最大

本手册作标准设计(修改本)用 根据1983年5月20日水利电力部电力规划(83)水电电规技字第39号文“关于发送一九八三年电力设计标准化计划项目的通知”,本手册应正名为“汽水管道支吊架标准设计”。考虑到生产施工实践尚不充分,故定名为手册,并作“汽水管道支吊架标准设计”(修改本)使用,待在工程中总结经验并进行必要修改后再正式报此为标准设计。 水利电力部西北电力 一九八三年七月

前言 在电站汽水管道的设计和安装中支吊架是一项相当重要的工作。随着机组容量和参数的提高,对支吊架的功能及型式也提出了新的要求:除承受管道自重的一般支吊架型式外,还产生了限制管道位移的限位装置,保持管道在冷热状态时支吊点的荷载恒定不变的恒力支吊架,以及防止或减缓管道振动的减振器等。支吊架设计得好坏,及结构型式选用得恰当与否将影响管道(特别是高温高压管道)的应力状态和管道的安全运行。 支吊架工厂化专业生产是电力工业高速发展的一个重要措施。它不仅提高了劳动生产率、加快管道的安装速度,而且保证了支吊架制造质量。 本手册系根据原电力部建设总局<80>火电技字第23号文和原电力部机械制造局<81>机计字第52号文下达的由我院负责,电力修造厂配合的“火电厂汽水管道支吊架结构型式研究”项目进行编制的。 本手册的容分两部分: 第一部分:支吊架零部件及附录; 第二部分:特殊用途支吊架装置(恒力支吊架、限位装置及减振器)

支吊架零部件 目录 使用说明-------------------------------------------------------------------------------------------------1 管部、连接件、根部索引----------------------------------------------------------------------------5 组装示意图----------------------------------------------------------------------------------------------11 管部-------------------------------------------------------------------------------------------------------16 连接件----------------------------------------------------------------------------------------------------63 根部-------------------------------------------------------------------------------------------------------88 附录 一、焊接符号表----------------------------------------------------------------------------------------131 二、螺纹吊杆允许荷载-------------------------------------------------------------------------------131 三、钢材基本许用应力-------------------------------------------------------------------------------131 四、管道支吊架间接表-------------------------------------------------------------------------------132 五、管道断面力学性质-------------------------------------------------------------------------------158 六、根部材料表----------------------------------------------------------------------------------------160 七、弹簧系列特性数据表----------------------------------------------------------------------------184 八、常用武钢特性数据表----------------------------------------------------------------------------186 九、吊杆长度计算有关尺寸参考表----------------------------------------------------------------192