中国科学: 化学 2010年第40卷第11期: 1705 ~ 1711 SCIENTIA SINICA Chimica https://www.doczj.com/doc/c57657947.html, https://www.doczj.com/doc/c57657947.html, 《中国科学》杂志社SCIENCE CHINA PRESS

论文

氯代苯胺液相催化加氢合成环己酮

谢建伟①②, 项益智①, 胡伟①②, 周兆良①, 谢艳②, 李小年①*

①浙江工业大学工业催化研究所; 绿色化学合成技术国家重点实验室培养基地, 杭州 310032

②衢州学院化工研究所, 衢州 324000

*通讯作者: E-mail: xnli@https://www.doczj.com/doc/c57657947.html,

收稿日期: 2010-05-10; 接受日期: 2010-07-19

摘要提出了一种催化降解氯代苯胺高选择性合成环己酮的技术. 在La修饰Pd/Al2O3催化剂作用下, 通过催化加氢的方法实现了由多氯代苯胺(2,4,6-三氯苯胺和2,4,-二氯苯胺)高选择性地合成环己酮(不含环己醇). 在优化的反应条件下, 2,4,6-三氯苯胺加氢生成环己酮的转化率和选择性分别为100%和98.6%(没有检测到环己醇); 2,4,-二氯苯胺加氢生成环己酮的转化率和选择性均为100%. 氯代苯胺在Pd/La-Al2O3催化剂表面首先发生加氢脱氯/N-甲基化等反应生成苯胺、N-甲基苯胺和N,N-二甲基苯胺等中间产物, 随后这些中间产物发生苯环加氢、氨基水解/醇解等反应得到环己酮; 氯代苯胺上Cl元素的存在和体系中水的含量是影响环己酮选择性的重要因素. 关键词

氯代苯胺加氢

水解/醇解环己酮

Pd/La-Al2O3

1 引言

有机氯污染物(如氯代芳烃)具有“致癌、致畸形、致突变”效应, 且难以被降解, 一旦排入环境, 可在食物链中传播, 给人类带来极大威胁. 我国是一个有机氯化物的生产和消费大国, 其中氯代芳烃的系列产品的产能占全球总产能的一半以上, 对我国医药、农药、染料、橡胶助剂、工程塑料业的影响举足轻重. 然而, 氯代芳烃的生产和使用也必然产生大量的有机废水, 因此, 氯代芳烃的降解处理成为了近年来的研究热点[1~4].

2,4,6-三氯苯胺(2,4,6-TCA)是典型的多氯代芳烃, 主要来源于苯胺的过度氯化, 仅2,6-二氯苯胺生产每年的副产2,4,6-TCA就达500吨左右. 传统的多氯代苯胺的处理方法主要包括: 焚烧[5]、生物降解[6]及光催化氧化[7]等方法. 其中, 生物降解法通常需要结合其他的手段进行共同处理[8], 且只能以较慢的速度降解含低浓度的废水. 焚烧法和氧化法容易产生光气和二英等而引起二次污染. 需要指出的是, 这些方法将多氯代苯胺转化成CO2、H2O、HCl和N2(或氧化氮), 没有实现资源再利用. 通过催化加氢脱除芳环上Cl原子的方法, 可以达到降低多氯代苯胺毒性的目的, 且经过处理的污染物可被重新利用[8], 但加氢反应的脱氯程度往往难以控制, 单一组分产物的选择性差, 产品分离过程复杂. 从氯代苯胺的降解和无害化处理角度看, 多氯苯胺加氢脱氯得到的一氯苯胺或苯胺(LD50: 442 mg/kg(大鼠经口))依然毒性较高, 若不能有效地回收利用仍不能直接排放.

环己酮属于低毒类物质

(LD50: 1535 mg/kg(大鼠经口)), 而且还是合成纤维尼龙6及尼龙66单体己内酰胺和己二酸的主要原料, 也是医药、涂料、染料等精细化学品的重要中间体[9]. 现有的环己酮合成方法有: 环己烷氧化法[10, 11], 苯酚加氢法[12,13]和环己烯水合法[14, 15], 但是在这些方法中均产生了副产物环己醇.

(1)

本文研究提出了一条在La修饰Pd/Al2O3催化剂作用下, 在甲醇和水复合溶剂体系中, 多氯代苯胺加

谢建伟等: 氯代苯胺液相催化加氢合成环己酮

1706

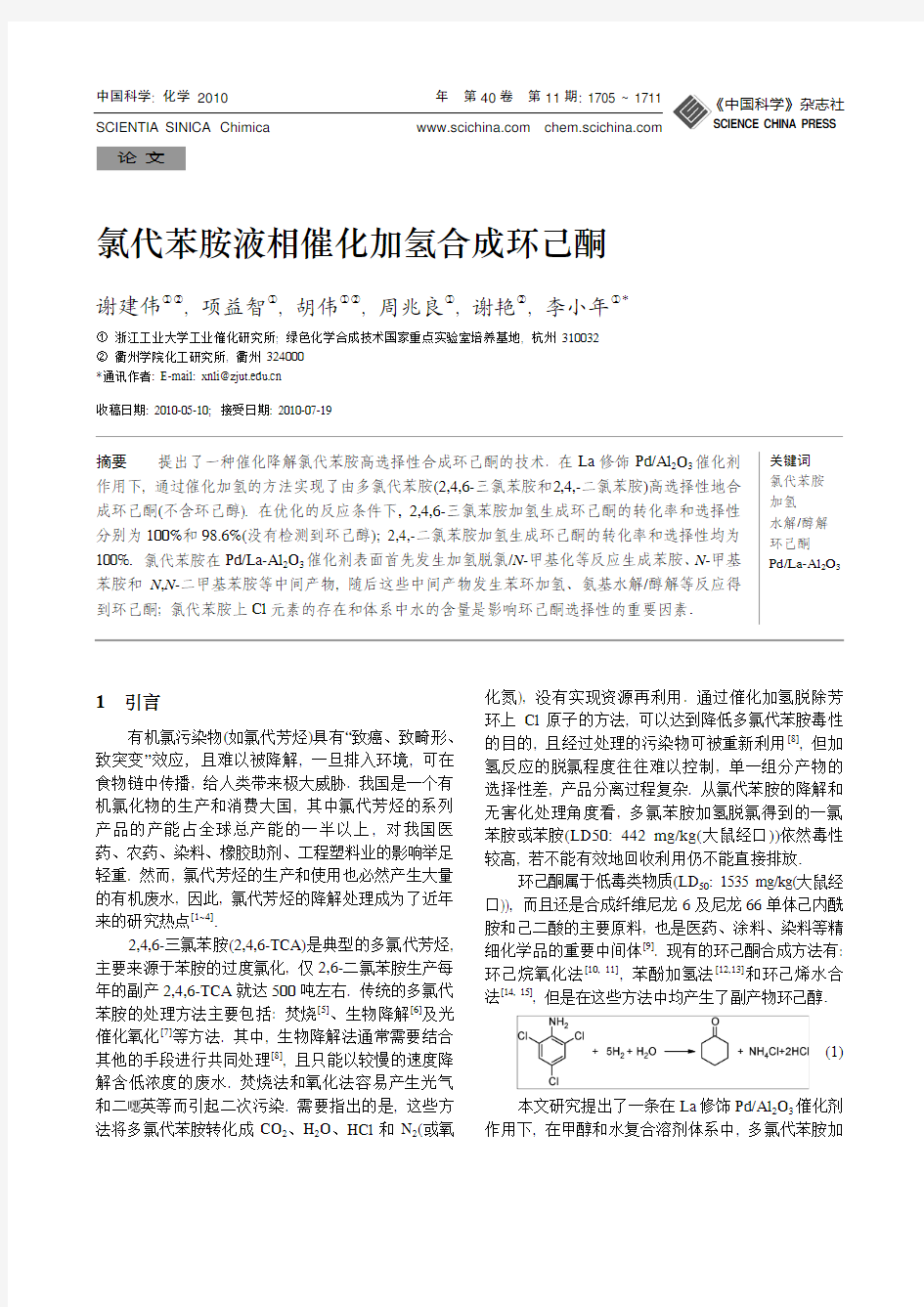

氢直接高选择性地合成环己酮的技术路线, 在产物中没有发现环己醇的生成. 克服了传统的环己酮生产工艺中必然伴生少量环己醇的不足. 2,4,6-TCA 加氢直接合成环己酮的过程在同一催化剂表面上发生了加氢脱氯、苯环加氢和氨基水解三步反应, 反应机理如图1和总包反应如方程(1)所示.

2 实验部分

2.1 氯代苯胺加氢合成环己酮

在300 mL 釜式反应器中依次加入自制的Pd/La-Al 2O 3催化剂 1 g, 一定比例的甲醇(衢州巨化试剂有限公司, > 99.5%)和水(去离子水)混合溶剂150 mL, 氯代苯胺(阿拉丁试剂有限公司, > 97%)1 g. 封釜后利用N 2(99.999%)置换釜内空气3次, 再用H 2(99.999%)置换N 2三次后, 保压并升温至设定温度453 K 后, 调节釜内H 2压力到2.5 MPa, 并开始搅拌(300 r/min)反应. 恒温反应5 h 后, 冷却开釜取样. 在Agilent 7890A-5795C 气质联用仪上采用面积归一法定量反应产物中各组分的种类及含量.

2.2 催化剂的制备及表征 采用分步浸渍法制备Pd/La-Al 2O 3催化剂. 将一

定量的La(NO 3)3·6H 2O(国药集团化学试剂有限公司,

> 99.9%)水溶液等体积浸渍到Al 2O 3(山东中铝公司, > 99%, 比表面积 > 340 m 2/g, 平均孔容1.0 cc/g, 堆

密度<0.15 g/mL)上后过夜, 在空气中于383 K 下干燥

5 h 和573 K 下焙烧5 h, 制得La-Al 2O 3 (La 负载量

0.2%); 接着将一定量的浓度为5 m g /m L 的

H 2PdCl 4(天津市化学试剂研究所)水溶液浸渍到

La-Al 2O 3上, 浸渍2 h 后用NaOH 调节溶液pH 值到

8~10, 继续搅拌浸渍过夜后用去离子水洗涤溶液至

中性. 再在空气中于383 K 下干燥5 h 和573 K 下焙

烧5 h, 制得的不同Pd 负载量的Pd/La-Al 2O 3催化剂

图1 2,4,6-三氯苯胺催化加氢直接合成环己酮原理示意图 记为Pd x -La (x 表示Pd 的负载量). 反应前, 催化剂在453 K(升温速率3 K/min)温度下和30 mL/min 的H 2气流中还原2 h.

催化剂的比表面积和孔结构利用NOVA-1000e 材料物理结构测定仪测定. 称取一定量的催化剂样品, 经过473 K 和小于10?4 Pa 真空脱气2 h 处理后, 在液氮温度下进行氮气吸附-脱附测定; 催化剂的透射电镜(TEM)照片在荷兰Philips-FEI 公司Tecnai G2 F30 S-Twin 型透射电子显微镜上拍摄, 加速电压300 kV.

3 实验结果与讨论

3.1 多氯代苯胺催化加氢合成环己酮反应性能

表1给出了在不同反应条件下, 不同钯负载量催化剂催化2,4,6-TCA 加氢合成环己酮的实验结果. 从表1中可以看出, 在433~473 K 的反应温度下, 和在(1%) Pd/Al 2O 3或(0.5%~3%) Pd/La-Al 2O 3催化剂作用下, 2,4,6-TCA 的转化率均大于95%, 环己酮选择性最高可达99%. 在(1%) Pd/Al 2O 3催化剂作用下, 和在453 K 与H 2压力2.5 MPa 的条件下, 2,4,6-TCA 的转化率和环己酮选择性分别为98.5%和90.7%. 在相同

反应条件下, 在(0.5%~3%) Pd/La-Al 2O 3催化剂作用

下, 2,4,6-TCA 的转化率均为100%, 但是环己酮选择性受到Pd 负载量的影响. 当Pd 负载量为1.5%时, 环己酮的选择性为99.0%; Pd 负载量为0.5和1%时, 环

己酮的选择性>98.5%; Pd 负载量为2.5%和3%时, 环己酮选择性有所降低. 这些结果表明, La 的存在提高了Pd/Al 2O 3催化2,4,6-TCA 加氢生成环己酮的活性和选择性, Pd 负载量过高不利于环己酮的生成, 但具体的催化作用原理有待进一步研究. 反应温度在433~473 K 的范围内对2,4,6-TCA 的转化率没有影响, 但对环己酮的选择性影响较大. 这表明在本文实验条件下, 2,4,6-TCA 加氢脱氯反应速率较快. 但当反应温度较低时, 2,4,6-TCA 加氢的一些中间产物不能完全地转化为环己酮, 氨基水解/醇

解和苯环加氢反应在低温时受到限制; 而当反应温度较高时(473 K), 2,4,6-TCA 加氢脱氯速率过快, 且氨基与甲醇的N -烷基化反应以及苯环加氢反应的速率提高. 因此, 生成了苯胺(10.5%)、环己胺(16.9%)、N -甲基苯胺(22.7%)和N ,N -二甲基苯胺(7.8%)等副产物. 因此, 选择适当的反应温度, 控制苯环加氢和氨

基水解/醇解等反应速率的匹配是实现环己酮高选择

中国科学: 化学 2010年 第40卷 第11期

1707

表1 不同催化剂和不同反应条件下2,4,6-TCA 加氢合成环己酮实验结果

Selectivity (%) b)

Entry Catalyst T (K)

M /W a)

X (%)

CHN CHL AN PH other

1 Pd1.0 453 50/100 98.5 90.7 0 0 0 9.3

2 Pd0.5-La 45

3 50/100 100 98.8 0 1.2 0 0 3 Pd1.0-La 453 50/100 100 98.6 0 0 0 1.

4 4 Pd1.5-La 453 50/100 100 99.0 0 0 0 1.0

5 Pd2.5-La 453 50/100 100 94.

6 0 2.3 0 3.1

6

Pd3.0-La 453 50/100 100 92.1 0 0 0 7.9 7 Pd3.0-La 433 50/100 100 94.4 1.8 0 0 3.8

8 Pd3.0-La 463 50/100 97.5 32.5 0 6.0 0.3 61.2 9 Pd3.0-La 473 50/100 99.8 17.8 0 10.5 0.7 71.0 10 Pd1.0-La 453 149/1 96.7 1.3 0 0 0 98.7 11 Pd1.0-La 453 145/5 98.9 5.2 0 0 0 94.8 12 Pd1.0-La 453 140/10 99.2 12.7 0 0 0 87.3 13 Pd1.0-La 453 130/20 99.7 54.7 0.3 1.0 0.8 43.2 14 Pd1.0-La 453 120/30 100 59.1 0.4 0 0 40.5 15 Pd1.0-La 453 100/50 100 98.6 0 0 0 1.4 a) V m /V w

, volumes of methanol/water (mL). b) CHN: cyclohexanone; CHL: cyclohexanol; AN: aniline; PH: phenol; other:

,

,

,

,

.

性的关键.

水是实现由2,4,6-TCA 合成环己酮的重要原料之一, 本文进一步考察了水含量对2,4,6-TCA 加氢合成环己酮反应性能的影响, 实验结果如表1-entry 10~15所示. 从表中可以看出, 水含量对2,4,6-TCA 的转化率影响较小, 不同水含量条件下2,4,6-TCA 的转化率为96.7%~100%. 但是水含量对环己酮的选择性有显著的影响, 当水与甲醇体积比为1:149时, 环己酮的选择性仅为 1.3%, 主要副产物为N ,N -二甲基苯胺(49.7%)、N ,N -二甲基环己胺(17.3%)和1,1-二甲氧基环己烷(10.1%); 随着水含量的增加, 环己酮的选择性显著地提高. 当水与甲醇体积比为50:100或100:50时, 环己酮的选择性达到98%以上. 这主要是, 一方面水是氨基水解的原料, 水浓度的增加有利于氨基转化生成羟基(当体系中不存在水时, 氨基也可能通过醇解的方式转化成羟基, 但这个反应对催化剂的活性要求较高); 另一方面水的存在一定程度上抑制了氨基与甲醇的N -甲基化反应[16], N -甲基苯胺和N ,N -二甲基苯胺的生成得到了有效的抑制. 此外, 水的存在还抑制了环己酮和甲醇反应生成副产物1,1-二甲氧基环己烷. 但在本实验中选择水与甲醇的比例时必须考虑2,4,6-TCA 的溶解度.

进一步考察了苯胺及其他氯代苯胺加氢/水解合

成环己酮的反应性能. 以(1%)Pd/La-Al 2O 3为催化剂, 由苯胺(aniline)、对氯苯胺(PCA)、邻氯苯胺(OCA)、2,4-二氯苯胺(2,4-DCA)和2,4,6-三氯苯胺(2,4,6-TCA)合成环己酮的实验结果如表2所示. 从转化率上看, 以苯胺为原料时转化率为42.9%, 而以氯代苯胺为 原料时转化率均达100%(加氢脱氯生成苯胺的选择性 < 2%). 从环己酮的选择性上看, 分别以苯胺、对氯苯胺、邻氯苯胺、2,4-二氯苯胺和2,4,6-三氯苯胺为原料时, 生成环己酮的选择性分别为41.0%、85.1%、89.7%、100%和98.6%. 需要指出的是, 以苯胺和一氯苯胺为原料时均产生环己醇副产物, 且以苯胺为原料时环己醇的选择性为14.4%, 其他副产物主要包

表 2 Pd/La-Al 2O 3催化剂上苯胺及不同卤代苯胺加氢合成环己酮实验结果

Selectivity (%)

Materials

X (%)

CHN CHL AN PH Other Aniline 42.9 41.0 14.4 – 0 44.6 PCA 100 85.1 1.3 1.9 0 11.7 OCA 100 89.7 4.2 1.6 0 4.5 2,4-DCA 100 100 0 0 0 0 2,4,6-TCA 100

98.6 0 0 0 1.4

Catalyst: (1%)Pd/La-Al 2O 3, temperature 453 K, P H 2=2.5 MPa, solvent, methanol/water=50/100, reaction time 5 h. PCA: p -chloroaniline, OCA: o -chloroaniline, 2,4-DCA: 2,4-dichloroaniline, 2,4,6-TCA: 2,4,6-trichloroaniline.

谢建伟等: 氯代苯胺液相催化加氢合成环己酮

1708

括N -甲基苯胺和N ,N -二甲基苯胺. 上述实验结果表明, 尽管氯代苯胺加氢生成环己酮的过程经过了苯胺、N -甲基苯胺和N ,N -二甲基苯胺等中间产物, 但是以氯代苯胺为原料时由于Cl 元素的存在其加氢生成环己酮的活性和选择性均高于苯胺(具体的原因正在研究). 此外, 多氯代苯胺生成环己酮后加氢脱氯产生了少量的HCl(反应式(1)), 增加了体系的酸性, 这也防止了环己酮被进一步加氢生成环己醇[12]. 以一氯苯胺为原料时, 生成的HCl 与氨水中和生成了NH 4Cl(反应式(1))(以苯胺为原料时仅生成NH 3·H 2O), 因此少量环己酮被进一步加氢生成环己醇.

3.2 多氯代苯胺高选择性合成环己酮反应机理

为了探究由氯代苯胺催化加氢合成环己酮的反

图2 2,4,6-三氯苯胺加氢反应随时间变化曲线(实验条件和表2相同). ◇, 环己酮; □, 2,4,6-三氯苯胺; ▽, 苯胺; △, N -甲基苯胺; ☆, N ,N -二甲基苯胺; ○, 其他

应机理, 首先考察了2,4,6-TCA 加氢反应随时间的

变化曲线, 实验结果如图2所示. 从图中可以看出, 当反应时间为15 min 时, 2,4,6-TCA 的转化率即可达到100%, 除了生成目标产物环己酮外, 还生成了苯胺、N -甲基苯胺和N ,N -二甲基苯胺三种中间产物. 随着反应时间的延长, 这三种中间产物的含量逐渐降低, 环己酮的选择性逐渐升高, 且没有明显的其他副产物的生成(<1.5%). 这表明三种中间产物均可以转化成环己酮, 但反应速率可能存在差异, 苯胺加氢生成环己酮的速率高于N -甲基苯胺和N ,N -二甲基苯胺.

根据上述的实验结果我们推断得到了以下的反应机理. 首先2,4,6-TCA 在催化剂作用下发生加氢脱氯反应生成苯胺(图3(a)), 当然也可能生成其他氯代苯胺. 苯胺在催化剂作用下发生两个平行反应途径得到环己酮: (1) 苯胺分子中苯环的大π结构被氢破环(图3(b))并随即发生氨基水解生成羟基(图3(e))以及烯醇互变生成羰基(图3(g)), 最后加氢得到环己酮; (2) 苯胺发生N -甲基化反应生成N -甲基苯胺或N ,N -二甲基苯胺(图3(c)), N -甲基苯胺和N ,N -二甲基苯胺分子中苯环的大π结构被氢破环(图3(d))并随即发生氨基醇解生成羟基(图3(f))以及烯醇互变生成羰基(图3(g)), 最后加氢得到环己酮; 通过这两个反应均可实现由2,4,6-TCA 加氢生成环己酮. 当然苯胺、N -甲基

苯胺和N ,N -二甲基苯胺也可能直接被加氢生成环己胺、N -甲基环己胺和N ,N -二甲基环己胺, 当催化剂活性较低时检测到了这些副产物.

结合表1和表2中的实验结果, 我们可以判断通过苯胺氨基的水解过程得到环己酮比通过N -甲基苯

图3 多氯代苯胺加氢合成环己酮的反应机理示意图

中国科学: 化学 2010年 第40卷 第11期

1709

图4 Pd/La-Al 2O 3催化剂的TEM 和HRTEM 图

胺和N ,N -二甲基苯胺氨基醇解得到环己酮容易, 这主要是由于生成N -甲基苯胺和N ,N -二甲基苯胺后苯环的稳定性增加. 所以从催化剂设计的角度提高催化剂加氢反应的活性, 降低N -烷基化反应的活性对氯代苯胺加氢合成环己酮反应有利. 但是过高的加氢活性也可能导致环己醇、环己胺、N -甲基环己胺和N ,N -二甲基环己胺等副产物的生成.

此外, 在Pd/La-Al 2O 3催化剂作用下, 由氯代苯胺加氢的方法合成环己酮几乎不生成环己醇, 这表明, 在本实验条件下环己酮加氢生成环己醇的副反

应完全得到了抑制. 而同样在Pd/La-Al 2O 3催化剂作用下, 苯酚催化加氢合成环己酮的选择性~70%, 生成了大量的环己醇[17]. 这表明, 氯代苯胺上的氨基水解产生的羟基快速地发生了烯醇互变反应生成酮, 直接生成环己醇的反应得到了抑制.

3.3 催化剂表征

表3和图4给出了Pd/Al 2O 3及Pd/La-Al 2O 3催化剂的BET 和TEM 表征结果. 从表中可以看出, La 的修饰降低了Pd/Al 2O 3催化剂的比表面积和孔容, 但平均孔径略有增大. TEM 和HRTEM 表征结果表明, Pd 颗粒的平均粒径为3~4 nm, 颗粒中的晶面间距为0.233 nm (与Pd 111晶面0.225接近), 表明La 的存在对Pd 的晶格有一定的影响.

4 结论

利用催化加氢的方法实现了由多氯代苯胺高选择性地生成环己酮. 该反应的可能机理为, 2,4,6-TCA 首先发生加氢脱氯反应生成苯胺, 接着苯胺分子中苯环的大π结构被氢破环并随即发生氨基水解生成羟基以及烯醇互变生成羰基, 最后加氢得到环己酮; 同时, 苯胺也可能先发生N -甲基化反应生成N -甲基苯胺或N ,N -二甲基苯胺, N -甲基苯胺和N ,N -二甲基苯胺分子中苯环的大π结构也能被氢破环并随即发生氨基醇解反应生成羟基并最终得到环己酮, 且避免了环己醇副产物的生成. 在Pd/La-Al 2O 3催化剂作用下和优化的反应条件下, 2,4,6-三氯苯胺发生反应生成环己酮的转化率和选择性分别为100%和98.6%, 2,4,-二氯苯胺的转化率和选择性均为100%.

表3 Pd/Al 2O 3和Pd/La-Al 2O 3催化剂的物理性质

Catalyst Surface area(m 2·g ?1) Pore

volume(cc ·g ?1) Pore diameter (nm) Pd/Al 2O 3 256 0.56 4.8 Pd-La/Al 2O 3 206 0.51 5.5

致谢 本工作得到国家自然科学基金(NSFC-20976164)、浙江省自然科学基金(Y4080442)和浙江省科技计划重点项目(2008C21036)资助, 特此致谢.

参考文献

1 Cárdenas-Lizana F, Gómez-Quero S, Keane MA. Clean production of chloroanilines by selective gas phase hydrogenation over supported

Ni catalysts. Appl Catal A , 2008, 334: 199—206

谢建伟等: 氯代苯胺液相催化加氢合成环己酮

2Fang YX, Al-Abed SR. Dechlorination kinetics of monochlorobiphenyls by Fe/Pd: Effects of solvent, temperature, and PCB concentration.

Appl Catal B, 2008, 78: 371—380

3Ukisu YJ. Complete dechlorination of DDT and its metabolites in an alcohol mixture using NaOH and Pd/C catalyst. J Hazard Mater, 2008, 152: 287—292

4Mitoma Y, Tasaka N, Takase M, Masuda T, Tashiro H, Egashira N. Calcium-promoted catalytic degradation of PCDDs, PCDFs, and coplanar PCBs under a mild wet process. Environ Sci Technol, 2006, 40: 1849—1854

5金宜英, 田洪海, 聂永丰, 殷惠民, 海颖, 陈左生. 3个城市生活垃圾焚烧炉飞灰中二英类分析. 环境科学, 2003, 24: 21—25

6刘云, 蒋仲安, 王灿. 氯代有机物生物降解研究进展. 环境科学与技术, 2008, 32: 51—55

7Ollis DF, Pellizzetti E, Serpone N. Photocatalyzed destruction of water contaminants. Environ Sci Technol, 1991, 25: 1523—1529

8Simagina V, Likholobov V, Renouprez A. Catalytic hydrodechlorination of hexachlorobenzene on carbon supported Pd-Ni bimetallic catalysts. Appl Catal B, 2003, 40: 293—304

9World Nylon 6 and 66 Supply/Demand Report, PCI Fibers and Raw Materials. Seaford, UK, 1998

10Hu BY, Yuan YJ, Xiao J, Guo CC, Liu Q, Tan Z, Li QH. Rational oxidation of cyclohexane to cyclohexanol, cyclohexanone and adipic acid with air over metalloporphyrin and cobalt salt. J Porphyrins Phthalocyanines, 2008, 12: 27—34

11Li Y, Wu M, Liu W, Yi Z, Zhang J. Selective oxidation of cyclohexane to cyclohexanone catalyzed by phenanthroline-CuCl2 complex.

Catal Lett, 2008, 123: 123—128

12Liu HZ, Jiang T, Han BX, Liang SG, Zhou YX. Selective phenol hydrogenation to cyclohenxanone over a dual supported Pd-Lewis acid catalyst. Science, 2009, 326: 1250—1252

13Xiang YZ, Ma L, Lu CS, Zhang QF, Li XN. Aqueous system for the improved hydrogenation of phenol and its derivatives. Green Chem, 2008, 10: 939—942

14Starokon EV, Dubkov KA, Parmon VN, Panov GI. Cyclohexanone preparation via the gas phase carboxidation of cyclohexene by nitrous oxide. Reac Kinet Catal Lett, 2005, 84: 383—388

15Avdeev VI, Ruzankin SP, Zhidomirov GM. Mechanism of direct oxidation of cyclohexene to cyclohexanone with nitrous oxide. Theoretical analysis by DFT method. Chem Commun, 2003, 42—43

16Xiang YZ, Li XN, Lu CS, Ma L, Zhang QF. Water-improved heterogeneous transfer hydrogenation using methanol as hydrogen donor over Pd-based catalyst. Appl Catal A, 2010, 375: 289—294

17Xiang YZ, Kong LN, Lu CS, Ma L, Li XN. Lanthanum-promoted Pd/Al2O3 catalyst for liquid phase in situ hydrogenation of phenol to cyclohexanone. Reac Kinet Mech Cat, 2010, 100: 227—235

1710

中国科学: 化学 2010年第40卷第11期Liquid phase catalytic hydrogenation of chloroaniline into cyclohexanone

XIE JianWei1,2, XIANG YiZhi1, HU Wei1,2, ZHOU ZhaoLiang1, XIE Yan2 & LI XiaoNian1

1 Industrial Catalysis Institute of Zhejiang University of Technology; State Key Laboratory Breeding Base of Green Chemistry Synthesis Technology, Hangzhou 310032, China

2 Research Institute of Chemical Technology, Quzhou College, Quzhou 324000, China

Abstract: A method for the degradation of chloraniline for high selective synthesis of cyclohexanone was proposed. The cyclohexanone was synthesized from multichloraniline (2,4,6-trichloroaniline and 2,4-dichloroaniline) with a high selectivity (without cyclohexanol) over a La modified Pd/Al2O3 catalyst. The conversion of the hydrogenation of 2,4,6-trichloroaniline and 2,4-dichloroaniline are both 100%, and the corresponding selectivity of cyclohexanone are 98.6% and 100% (cyclohexanol was not detected), respectively, under the optimal reaction conditions. Chloraniline was first underwent hydrodechlorination/N-methylation reactions to form intermediates such as aniline, N-methylaniline, N,N-dimethylaniline, etc. on the surface of the Pd/La-Al2O3 catalyst. Then cyclohexanone was produced from the ring hydrogenation and amino-group hydrolysis/alcoholysis of these intermediates. The presence of Cl in the chloraniline molecular and water in the reaction system is important for the selectivity of cyclohexanone. Keywords: chloraniline, hydrogenation, hydrolysis/alcoholysis, cyclohexanone, Pd/La-Al2O3

1711

2,4,6-三氯苯胺化学品安全 技术说明书 第一部分:化学品名称 化学品中文名称:2,4,6-三氯苯胺 化学品英文名称:2,4,6-trichloroaniline 中文名称2:1-氨基-2,4,6-三氯苯 英文名称2:1-amino-2,4,6-trichlorobenzene 技术说明书编码:650 CAS No.:634-93-5 分子式:C6H4Cl3N 分子量:196.46 健康危害:吸入、口服或经皮肤吸收对身体有害。对眼睛、粘膜、呼吸道及皮肤有刺激作用。吸收进入体内引起高铁血红蛋白血症,出现紫绀。 燃爆危险:本品可燃,有毒,具刺激性。第四部分:急救措施 皮肤接触:立即脱去污染的衣着,用肥皂水和清水彻底冲洗皮肤。就医。 眼睛接触:提起眼睑,用流动清水或生理盐水冲洗。就医。 吸入:迅速脱离现场至空气新鲜处。保持呼吸道通畅。如呼吸困难,给输氧。如呼吸停止,立即进行人工呼吸。就医。 食入:饮足量温水,催吐。就医。第五部分:消防措施 危险特性:遇明火、高热可燃。受高热分解,产生有毒的氮氧化物和氯化物气体。与强氧化剂接触可发生化学反应。 有害燃烧产物:一氧化碳、二氧化碳、氧化氮。 灭火方法:采用雾状水、泡沫、干粉、二氧化碳、砂土灭火。 第六部分:泄漏应急处理 应急处理:隔离泄漏污染区,限制出入。切断火源。建议应急处理人员戴防尘面具(全面罩),穿防毒服。小量泄漏:用洁净的铲子收集于干燥、洁净、有盖的容器中。大量泄漏:收集回收或运至废物处理场所处置。 第七部分:操作处置与储存

操作注意事项:密闭操作,提供充分的局部排风。操作人员必须经过专门培训,严格遵守操作规程。建议操作人员佩戴自吸过滤式防尘口罩,戴安全防护眼镜,穿防毒物渗透工作服,戴橡胶手套。远离火种、热源,工作场所严禁吸烟。使用防爆型的通风系统和设备。避免产生粉尘。避免与氧化剂、还原剂、酸类接触。搬运时要轻装轻卸,防止包装及容器损坏。配备相应品种和数量的消防器材及泄漏应急处理设备。倒空的容器可能残留有害物。 储存注意事项:储存于阴凉、通风的库房。远离火种、热源。包装密封。应与氧化剂、还原剂、酸类、食用化学品分开存放,切忌混储。配备相应品种和数量的消防器材。储区应备有合适的材料收容泄漏物。 第八部分:接触控制/个体防护 中国MAC(mg/m3):未制定标准 前苏联MAC(mg/m3):未制定标准 TLVTN:未制定标准 TLVWN:未制定标准 工程控制:严加密闭,提供充分的局部排风。提供安全淋浴和洗眼设备。 呼吸系统防护:空气中粉尘浓度超标时,佩戴自吸过滤式防尘口罩。紧急事态抢救或撤离时,应该佩戴自给式呼吸器。 眼睛防护:戴安全防护眼镜。 身体防护:穿防毒物渗透工作服。 手防护:戴橡胶手套。 其他防护:工作现场禁止吸烟、进食和饮水。及时换洗工作服。工作前后不饮酒,用温水洗澡。实行就业前和定期的体检。 第九部分:理化特性 主要成分:纯品 外观与性状:白色针状结晶。 熔点(℃):78.5 沸点(℃):262相对密度(水=1):无资料 相对蒸气密度(空气=1):无资料 饱和蒸气压(kPa):0.13(134℃)) 燃烧热(kJ/mol):无资料 临界温度(℃):无资料 临界压力(MPa):无资料 辛醇/水分配系数的对数值:无资料 闪点(℃):无意义 引燃温度(℃):无资料 爆炸上限%(V/V):无资料 爆炸下限%(V/V):无资料 溶解性:溶于乙醇、乙醚。 主要用途:用于有机合成。 第十部分:稳定性和反应活性

常州工程职业技术学院 固定床反应器在化工生产中的应用综述 胡浩鹏精细1411 摘要:固定床反应器又称填充床反应器,装填有固体催化剂或固体用以实现的一种反应器。在现代生产中固定床反应器开始广泛应用于生产之中,主要用于化工生产、生物科研等。它与及的区别在于固体颗粒处于静止状态。固定床反应器主要用于实现气固相,如、二氧化硫接触氧化器、炉等。 关键词:固定床反应器、化工生产 引言:近几年以来固定床反应器在化工生产及医药研究的领域里发挥着重大的作用,本文就近年来关于固定床反应器在化工生产和医药研究上作一些论述正文:固定床反应器在化工领域应用十分广泛。基本有机化工中,乙烯氧化制环氧乙烷、乙苯脱氧制苯乙烯、乙烯水合制乙醇等反应均在固定床反应器中进行。固定床反应器床层薄,流速低,床层内的流体轴向流动可看作是理想置换流动,因而化学反应速率较快,完成同样的生产任务所需的催化剂用量和反应器体积较小,流体停留时间可严格控制,温度分布可适当调节,有利于提高化学反应的转化率和选择性;固定床中催化剂不易磨损,可在高温高压下操作。当然,固定床也存在一些缺点,如传热性能差;不能使用细粒催化剂(不能充分利用催化剂内表面),催化剂的再生、更换均不方便。 按照催化剂固定方式的不同,Biardi[1]等将固定床反应器分为传统型与非传统型两种。传统型固定床是指催化剂以粒子形式进行堆积,主要有并流下行泡沫床和并流上行泡沫床;非传统型固定床是指将催化剂以某种形态负载或固定于某种结构填料上,通常使用Monolith催化剂和Katapak—Sandwich催化剂等。

1:并流下行泡沫床 Solvay公司认为当气、液相并流下行时,如果同时成倍地提高工作液和氢气的流量,可以从滴流床过渡到泡沫床。因为泡沫床的气液接触面积较滴流床有了明显的提高,所以气液相间的传质作用明显增强。并且,这种改进不需增加辅助设备就可方便地实现。同时,为了解决快速反应和加压条件下泡沫的淬灭、聚并,以及由此引起的床层压降波动较大、进料难以控制的问题,该专利采用惰性气体(最好是氮气)来稀释氢气,并给出了氮氢最优比。这样,不仅可以稳定床层压降,还可提高催化剂的选择性。与之相反的一种称为并流上行泡沫床。 2:并流上行泡沫床 Solvay公司采用高1.4 m、直径18 mm的反应器,使用不同粒径的球形Pd —SiO:催化剂,让气液由反应器的底部进料,并流上行,通过调整气液流量比使其达到泡沫状态。并认为并流上行泡沫床优于并流下行泡沫床,对加氢过程更为有利。其一,与并流下行泡沫床相比,并流上行泡沫床的床层压降更小,床层稳定性更好;其二,并流上行泡沫床的气液相流速低,甚至可以和液相以化学计量比进料,就町以获取较高的单程加氢效率。这种方法的缺点是催化剂周围的滞液量较大,加速了催化剂的失活。还有就是Monolith固定床反应器3:Monolith固定床反应器 Monolith固定床反应器是通过利用平行孑L道内载催化剂为固定床,从而达到提高三相接触效率和固定床时空收率,降低床层压降的目的。当氢气经分布器后形成的气泡直径通常比Monolith固定床的孔道要小。根据气液流速的变化,两相流的流型有4种,即鼓泡流、Taylor流、环状流和弹状流。EkaNobel公司建议使Monolith孔道内的流型处Taylor流,此时对反应最为有利。液相蒽醌工作液从反应器的顶部进料,氢气从反应器的底部进料与液相反应,未反应的部分经外循环去塔顶继续参与反应,使床层压降为零,反应器内的压力接近常数,这对于提高反应的选择性有莺要的作用。实验证实,与传统工艺相比,该工艺的放大效果很好,工业规模对实验室规模的放大效应远小于传统工艺。目前,该工艺已被Eka Nobel公司应用到工业生产过氧化氢中,成为Monolith固定床反应器工业化的经典范例。最后就是Katapak催化反应器

1、物质的理化常数 2.对环境的影响: 一、健康危害 侵入途径:吸入、食入、经皮吸收。 健康危害:能经无损的皮肤吸收。不易引起高铁血红蛋白血症,较易引起肾脏、肝脏损伤。 二、毒理学资料及环境行为 毒性:中等毒性。 急性毒性:LD50256mg/kg(小鼠经口) 危险特性:遇明火、高热或与氧化剂接触,有引起燃烧爆炸的危险。受高热分解,产生有毒的氮氧化物和氯化物气体。 燃烧(分解)产物:一氧化碳、二氧化碳、氧化氮。

3.现场应急监测方法: 4.实验室监测方法: 气相色谱法《空气中有害物质的测定方法》,杭士平主编 5.环境标准: 前苏联(1975)水体中有害物质最高允许浓度 0.1mg/L 前苏联(1975)污水排放标准 0.75mg/L 6.应急处理处置方法: 一、泄漏应急处理 疏散泄漏污染区人员至安全区,禁止无关人员进入污染区,切断火源。建议应急处理人员戴自给式呼吸器,穿化学防护服。不要直接接触泄漏物,在确保安全情况下堵漏。喷雾状水,减少蒸发。用沙土或其它不燃性吸附剂混合吸收,然后收集运至废物处理场所处置。也可以用不燃性分散剂制成的乳液刷洗,经稀释的洗水放入废水系统。如大量泄漏,建围堤收容,然后收集、转移、回收或无害处理后废弃。 二、防护措施 呼吸系统防护:可能接触其蒸气时,佩带防毒面具。紧急事态抢救或逃生时,建议佩戴自给式呼吸器。眼睛防护:戴安全防护眼镜。 防护服:穿紧袖工作服,长统胶鞋。 手防护:戴橡皮手套。 其它:工作现场禁止吸烟、进食和饮水。及时换洗工作服。工作前不饮酒,用温水洗澡。监测毒物。进行就业前和定期的体检。 三、急救措施 皮肤接触:脱去污染的衣着,用肥皂水及清水彻底冲洗。 眼睛接触:立即提起眼睑,用大量流动清水或生理盐水冲洗。

学习资料 1、杜邦公司Iso Therming 加氢技术 杜邦公司Iso Therming 加氢技术特点是不使用喷淋床反应器,而采用液相填充床反应器。反应中使用的氢溶解在液体中,而不是作为气体进行循环。(见下图) 液相反应器在杜邦公司内的商业运行时间已有几十年的时间。液相反应器设计中的一项技术要求为溶解在反应器进料中的氢的量应该高于反应所需氢的量。在大多数炼油厂中,氢的数量只是高于新鲜原料中氢的溶解度。在Iso Therming 加氢技术中,产品液体进行再循环,以便溶解在混合原料中的氢量远高于反应所需的氢量。正确的再循环率通过中试装置使用实际进料及反应工程模型进行测试来确定。装置中不需要设置价格昂贵的氢气循环压缩机。 补充氢压缩机

与喷淋床反应器相比,液相填充床反应器在设计及提高产能方面更加简单。在喷淋床反应器中,气体及液体的最佳分布状态非常关键,并且再分布格栅需要仔细设计以防止分布状态不佳,与此相比,填充床反应器中液体流量的分布并不是一个关键设计问题。在反应器设计中未考虑与多相流相关的其它问题,如压力降及流动状态。 在Iso Therming 加氢技术中,催化剂是全湿的。这一点与喷淋床反应器形成对比,在该反应器中充满大量气体,而液体向下喷淋到催化剂床上。在催化剂中以及催化剂周围存在液体可以尽可能降低减少催化剂活性部位的热点。由于溶解于液体中氢的量远远超过反应中所需氢的量,催化剂活性部位即有氢的存在。这些因素可以将结焦造成的催化剂减活作用降至最低程度。 Iso Therming反应器中的绝热温度远低于喷淋反应器中的温度,因为充满液体的反应器中的热质量较高。这种低温升的特点可以在工艺设计中降低对中间冷却的依赖。Iso Therming反应器的最大温升受到溶解于液体中氢的数量限制。而在Iso Therming反应器中没有大量的热偏移或者温度超出控制范围的现象,这一点与喷淋反应器不同,在喷淋床反应器气体持续流动,且气体循环流率比反应所需的流率高几倍。Iso Therming反应器为本质安全型反应器。 Iso Therming反应器体积(达到目标产品规格所需的体积)比喷淋床反应器的体积小。这对反应器资金成本以及反应器制造

Isotherming?液相循环加氢技术的工业应用 湖北省潜江市433100) 摘要DuPont?IsoTherming?液相循环加氢技术通过循环加氢处理过的液流为反应器提供反应需要的氢气,同时也作为冷源维持反应的接近等温条件,从而避免不受控的裂化反应,降低轻组分的生成。 IsoTherming?液相加氢技术可以处理不同来源的柴油并在适宜的工艺条件下生产满足规格的清洁柴油产品。化工有限公司1.0Mton/a柴蜡油加氢改质装置采用杜邦公司的IsoTherming?液相加氢技术,原料为直馏柴油,催化柴油,焦化柴油,焦化蜡油的混合物,在体积空速1.52 h-1,循环比3.54,反应器入口温度351.5℃的条件下,加工高硫原料时的脱硫率可以达到98%。可以生产满足国Ⅲ柴油质量标准的清洁柴油。同时该装置的长期稳定运行表明IsoTherming?液相循环加氢技术及其关键设备成熟可靠。 关键词:IsoTherming?;液相加氢;清洁柴油; 1引言 随着环保法规的日趋严格,车用柴油的硫含量标准逐年在修订。我国普通柴油规格标准GB252-2011要求硫含量不大于2000μg/g,在2013年7月1日以后要求不大于350μg/g。为应对满足越来越严格的排放标准,生产低硫和超低硫柴油已经成为炼油加氢装置的目标。 在传统的氢气循环加氢工艺过程中,为满足液相中反应所需要的氢,必须采用较大的氢油体积比,循环氢压缩机的投资占整个加氢装置成本的较大比例,换热系统能耗较大。我公司经过考察采用杜邦专利的Isotherming? 液相循环加氢技术,该技术不需要设置氢气循环系统,依靠高温循环油泵循环一定比例的加氢产物至反应器顶部来携带进反应所需的溶解氢,同时高压设备数量也大大减小,占地空间也相应减小,是降低操作成本的同时实现油品质量升级的较好的技术【1】。 2装置概况 该装置隶属于化工有限公司全液相柴蜡油加氢改质装置,设计能力100万吨/年,设计原料为直馏柴油,催化柴油,焦化柴油,焦化蜡油按比例的混合物,采用进口加氢精制催化剂,主要目的是为了改善公司原有催化裂化装置原料油的性质,同时对不同来源柴油原料进行加氢精制以满足本区域市场对柴油硫含量的环保要求。IsoTherming?加氢工艺原理如图1所示,实际装置由一个保护反应器加一个主反应器组成。装置于2012年4月18日开始催化剂预硫化,4月20日预硫化完成,整个催化剂硫化过程平稳,反应器床层温升在3℃以下。4月24日一次投料开车成功,产品硫含量满足国III标准。截止2013年3月30日止,整个装置运行平稳,关键工艺设备如进料泵,高温高压液相循环泵,新氢压缩机等稳定可靠。 收稿日期:2013-04-10 *通讯联系人:

环己醇脱氢催化剂及催化机理研究进展 环己酮是一种重要有机化工原料, 是生产己内酰胺( 尼龙-6 的原料) 和己二酸( 尼龙-66 的原料) 的主要中间体。环己酮的生产方法主要有苯酚加氢法、环己醇脱氢法和环己醇氧化法等。由于制备苯酚的工艺较为复杂, 且苯酚毒性较大, 所以由苯酚法制环己酮基本上不再采用[ 1] 。由环己醇制环己酮又分为氧化法和脱氢法, 脱氢法因其副产物相对较少, 操作简单, 收率高, 广泛应用于工业生产。环己醇脱氢制环己酮在热力学上是一个可逆的吸热反应, 因此, 升高温度有利于环己醇的转化, 但在工业生产上, 考虑到节约能耗以及安全等问题, 若能在转化率较高的情况下降低反应温度, 具有很大的经济价值。环己醇脱氢的过程伴有很多副反应,例如环己醇脱水生成环己烯、芳构化生成苯酚以及环己酮二聚脱水反应[ 2- 3] 。研究表明[ 4- 5] , 环己醇脱水以及环己酮的二聚脱水都是由催化剂上的酸性位引起, 而环己醇的芳构化是由催化剂中金属铜活性位引起, 因此, 降低催化剂的酸性有利于提高环己酮的选择性[ 6] , 由此可见, 催化剂性能的优劣是环己醇脱氢制环己酮反应的关键。 1 环己醇脱氢催化剂 1. 1 主要活性组分 1. 1. 1 ZnO 锌系催化剂是最早用于环己醇脱氢制环己酮的催化剂, 我国20 世纪60 年代就研制成功。ZnO 呈酸性, 一般选用碱性的CaCO3 作为载体。研究结果表明[ 7], ZnO 的分散度是影响ZnO/ CaCO3 催化剂活性的主要因素, 制备方法不同, ZnO 的分散度也不同, 以混合法制备的催化剂ZnO 分布多呈聚集状, 以浸渍法制备的催化剂ZnO 分布得较均匀, 而以共沉淀法制备的催化剂ZnO 分布得最均匀, 因此活性也最高。此类催化剂的特点是转化率较高, 但选择性较差, 且反应温度较高( 350~ 400 ℃) , 催化剂寿命短, 基本被其他催化剂所取代。 1. 1. 2 Cu 铜系催化剂的主要活性组分是金属态的铜和一价铜, 通过对CuO 的还原得到。有研究表明[ 3] , 一价铜的活性和选择性都高于金属态的铜, 尤其在温度较高的时候, 金属态的铜会促使副产物苯酚的含量增加。由于铜的烧结温度仅为280 ℃, 因此反应温度相对较低, 导致转化率较低, 现在已经工业化的Cu-Mg 和Cu-Zn-Al 型催化剂反应温度一般为220~260 ℃, 转化率50% ~ 60%, 选择性近100% , 虽然转化率相对较低, 但由于它较高的选择性和较低的反应温度, 抵消了循环未反应物所消耗的能量, 因而成为现在工业上最常用的环己醇脱氢催化剂。 1. 2 助剂 1. 2. 1 主族金属元素 助剂主要包括Na、K、Ba 和Cs 等, 加入此类助剂是为了降低催化剂的酸性, 抑制环己醇脱水和催化剂的烧结, 助剂的性能为Na> K> Cs> Ba。刘振华等[ 8] 在Cu-Al2O3 催化剂中添加了K2O 助剂, 结果表明, 随着K2O 负载量的增加, 催化剂的酸性强度递减, 环己酮的选择性不断提高, 但催化剂的比表面积减少, 活性有所降低, 所以K2O 的载入量要适当。Na+ 一般都是以沉淀剂的形式引入催化剂的,ARAMENDIA M A 等[ 9] 在锌系催化剂中加入了Na+ , 发现Na+ 的加入对脱氢反应有一定的促进作用, 且环己酮的选择性明显提高, 这是催化剂的酸性位被中和的结果。此外, 这类助剂还能增强催化剂的抗水性。 1. 2. 2 贵金属元素 文献[ 10- 11] 报道, 贵金属元素在脱氢和加氢反应中都表现出很好的活性, 对于提高催化剂的使用寿命和抗积炭能力有很好的作用。用作助剂的主要有Rh、Ru 和Pd[ 12- 14], 如果把

间(对)氯苯胺中毒氯苯胺,ClC6H4NH2,分子量127.57,有邻、间、对位三种异构体。对位呈无色或淡黄色晶体,熔点70℃,特殊甜气味。溶解水、乙醇和乙醚。邻位、间位均为液体。用于染料及其他中间体合成。能经完整皮肤吸收,对位体是高铁血红蛋白形成剂,对眼有刺激作用;邻位体不形成高铁血红蛋白,但可致肝、肾损害;间位体则两者均有。 实例1 上海某染料化工厂二车间204工段生产产品为橙色基GC 染料。工艺流程为间氯苯胺加盐酸与水即成盐类,后经冷却、过滤,即为成品。该工段的设备经大修后于1989年6月12日开始恢复生产,12~13日操作工魏某工作后感不适,14日于工作后仍觉不适、头晕、乏力、恶心等,前来接班的女工唐某见魏某口唇、指甲青紫,告知后即由厂方送市有关职业病专业机构急诊,诊断为轻度间氯苯胺中毒。 该工段设备大修后,恢复生产前,未对设备作全面检查及必要的查漏测试,操作工不了解该生产工艺所接触的化学毒物,未佩带防毒口罩,操作时未开排风装置,并处于下风向,这些是造成中毒的主要原因。

实例2 上海某染料化工厂305缩合工段主要生产AS-E、AS-B 两种染料,两种染料轮换生产。1986年3月24日上午8时左右,在由AS-E转产AS-B时,发现蒸馏釜原料管道堵塞,该工段技术员施某为排除故障拆开阀门准备检修。由于管道内仍有一定的压力,随着阀门的拆除,管道内留存的对氯苯胺加速喷出,部分对氯苯胺直接溅落在施某的面部,他只简单地用水冲洗了一下,就以为没事了,继续作业,这时工段长倪某和操作工许某见状,即帮助施某将剩余的3吨对氯苯胺加热到110℃,放掉后继续进行转产准备,倪某和许某在作业过程中,双手皮肤均接触过对氯苯胺,同时也吸入了部分对氯苯胺气体。上午9时许,有人发现施某面色发紫,本人感到胸闷、头痛,即将其送往专科医院诊治,经化验,施某血液高铁血红蛋白在30%左右,诊断为急性对氯苯胺轻度中毒,收治入院。倪某和许某两人一直工作到下班,自觉有头晕、胸闷、恶心、肝区疼痛等症状,随即也去了转科医院求诊。检查结果,两人口唇、耳廓均有轻度紫绀,经化验血高铁血红蛋白大于10%,也诊断为急性对氯苯胺轻度中毒,收治入院。 事故发生的主要原因是,厂方对减少管道阻塞缺乏有效的工艺措施,也没有制订检修作业的安全操作规程,检修时作业人员未使用个人防护用品,致使皮肤直接接触对氯苯胺,并吸入对氯苯胺气体。同时,作业人员自我保护意识极差,对对氯苯胺的危害性不了解,他们不知道对氯苯胺可以通过没有损伤的皮肤进入体内,因此在作业时,

硝基苯液相催化加氢制苯胺技术进展 苯胺是一种用途十分广泛的有机化工中间体,广泛应用于聚氨酯原料二苯基甲烷二异氰酸酯(MDI)、燃料、医药、橡胶助剂、农药及精细化工中间体的生产。尤其是作为MDI的生产原料,具有很大的市场潜力。近年来,随着MDI生产的不断发展,苯胺生产能力不断扩大,生产装置趋向大型化。目前苯胺生产工艺路线主要有硝基苯铁粉还原法、苯酚氨化法和硝基苯催化加氢法,分别占苯胺总生产能力的5%、10%和85%,其中硝基苯催化加氢法又分为固定床气相催化加氢、流化床气相催化加氢和液相催化加氢法。目前我国除山东烟台万华聚氨酯集团公司采用固定床工艺、山西天脊集团公司采用液相加氢工艺外,全部采用流化床气相催化加氢法。虽然气相加氢取得了流化床和固定床的混合床技术、催化剂体外再生等一些科技成果,使加氢装置有了很大的改进;但是当年产量达到10万t 以上时,就遇到了设备体积以及产品质量的巨大挑战。而国外应运而生的液相法加氢制苯胺技术则成功地解决了这一问题,使苯胺的生产技术有了质的飞跃。由于液相加氢具有反应温度低、副反应少、催化负荷高、设备生产能力大、总投资低等优点,近年来已引起人们的关注。本文介绍了硝基苯液相催化加氢技术研究进展,为我国硝基苯催化加氢制苯胺技术提供参考建议。 1 传统硝基苯液相加氢制苯胺工艺 为了解决硝基苯气相加氢制苯胺反应温度高等问题,英国ICI、日本三井东亚(Mitsui Toatsu)、美国杜邦(DuPont)公司等相继开发出硝基苯液相催化加氢工艺。 1.1 ICI公司硝基苯液相加氢制苯胺工艺 ICI公司在1939年成功开发硝基苯液相加氢制苯胺工艺,采用苯胺作为溶剂,以硅藻土为载体的活性镍为催化剂,载体的粒径为200目,在反应时要及时移走反应中产生的水,防止水浸湿催化剂。当硝基苯浓度较低时,如当苯胺的摩尔分数大于还原的摩尔分数时,该催化剂具有很好的活性。一般在100℃、3MPa压力下反应。采用浆态床反应器或流化床反应器,通过反应压力将反应物混合进行浓缩,从而去除反应热。 该技术的先进性在于氢气不必为高纯气,可以是摩尔比为3:1的H2与N2的混合气体,而且混合气体可以循环使用。从加氢反应器出来的气体冷却分离水汽后,再补充一部分氢气重新进入反应段反应,该工艺中必须具有大量的循环气,确保快速移走反应中产生的水蒸气,并且确保催化剂悬浮在反应段中。图1(略)为ICI 公司硝基苯液相加氢制苯胺工艺流程图。 在ICI工艺中,溶剂苯胺在液相中的质量分数维持在84%左右,而且反应温度在100℃,此时制备的苯胺中含有质量分数丸0.6%的硝基苯,并含有其他具有氢化核的杂质,需经过精馏装置对其精馏,才能得到高纯度苯胺。 1.2 日本三井东亚化学株式会社硝基苯液相加氢制苯胺工艺 为了克服ICI公司硝基苯反应体系中杂质较多的缺点,日本三井东亚化学株式会社提出改进型硝基苯液相加氢技术,通过降低硝基苯在反应物中的浓度来提高苯胺的纯度,采用贵金属催化剂,包括将沉积在吸油性至少为100的亲油性炭上的钯或钯-铂催化剂悬浮于苯胺溶剂中,向反应体系加入锌化合物和碱金属碳酸盐(碳酸钠)或碱金属碳酸氢盐(碳酸氢钠)作为助催化剂,以及在基本无水情况下在温度150-250℃、压力0.3-0.7 MPa下进行反应,并将硝基苯在反应物中的质量分数维持在0.01%或更低,同时以蒸汽形式连续蒸出产物苯胺和水。 在该技术中所用的催化剂是粒径为20-60μm、比表面积为50-100m2/g、负载Pd

7万吨/年苯胺装置 1 项目名称 7万吨/年苯胺装置 2 工艺总说明 反应过程: 硝酸和苯反应,生成硝基苯: C6H6+HNO3→C6H5-NO2+H2O 硝基苯加氢生成苯胺,硝基苯中O被H取代: C6H5-NO2+H2→C6H5-NH2+O2 生产苯胺的原料硝基苯由硝基苯单元提供,该原料的生产主要是苯绝热硝化后经分离、酸洗、碱洗后获得粗硝基苯,粗硝基苯进一步精制得精硝基苯。精硝基苯与氢气同时进入苯胺单元经气化混合、加氢还原,获得粗苯胺,粗苯胺经废水处理、精制,生产出MDI级苯胺产品。目前硝基苯生产主要采用混酸硝化法。一般有两种工艺,一种是传统的等温硝化法,另一种是绝热硝化法。绝热硝化法在国内还没有应用到大规模生产中,国内采用的均为传统的等温硝化法,即苯硝化后经中和、分离、水洗,获得粗硝基苯,粗硝基苯进一步精制获得精硝基苯。 生产苯胺所采用的工艺技术主要有铁粉还原法、催化加氢法及苯酚氨化法等。还原后的粗苯胺经进一步精制得到精苯胺。 2.1 硝化工艺技术路线 a) 传统硝化法(等温硝化法) 传统硝化法是将苯与用硫酸和硝酸配制的混酸在釜式硝化器(硝化锅)中进行硝化,所用硝化器一般为带有强力搅拌的耐酸铸铁或碳钢釜。消化器内装有冷却蛇管,以导出硝化反应热。硝基苯生产采用连续化生产工艺技术。硝化时苯和混酸同时进料,硝化器串联操作,硝化温度控制在68~78℃。 因硝化反应是强放热反应,及时有效地排除热量,是硝化器设计的首要前提。当反应体系温升过高会引起副反应,使硝基酚类副产物增加,而这些酚类副产物是造成硝基苯生产发生爆炸事故的主要原因。因此硝化器应设有充分的搅拌和冷却装置,严格控制反应温度和搅拌效果。为保证安全操作,需设有自控仪表及安全连锁系统。 在连续硝化生产工艺中,硝化器除釜式串联形式外,还有环形硝化器形式。 环形硝化器是将两个列管式硝化器串联,在一侧硝化器上用立式轴流泵进行强制循环,用冷却水移出反应热。目前在国内,环形硝化器的生产能力均不大,还没有在大型的硝基苯生产装置上使用。 釜式串联形式的硝化器目前在国内应用比较广泛,目前吉林石化分公司现有装置的硝化反应器即为四釜串联形式的传统的等温硝化反应器,其单线生产能力可达到10万吨/年硝基苯。 b) 绝热硝化法 德国PLINKE公司的绝热硝化工艺有三个主要阶段:硝化、废酸浓缩、产品分离。其反应过程是将过量的苯预热到100℃后与混酸一同加到硝化器中,在一定压力下进行反应。由于反应产生大量的热,物料的出口温度在120~140℃之间。反应物经分离后,分出的废酸进入闪蒸器,利用本身热量将废酸浓度提高到70%,与60%的硝酸混合后循环使用。有机相经酸洗、碱洗、水洗及分离后,得粗硝基苯。粗硝基苯经气提后,蒸出未反应的过量苯,可得到精硝基苯。 c) 传统硝化法和绝热硝化法的比较 绝热硝化与传统硝化方法相比,存在着重要的差别即:用稀硝酸替代浓硝酸,增加了混酸中水的含量;取消硝化器中的冷却装置,在压力下完成硝化反应。采用绝热硝化法具有以下特

1、物质的理化常数 CA 国标编号: 61768 95-76-1 S: 中文名称: 3,4-二氯苯胺 英文名称: 3,4-Dichloroaniline 别名: 分子 分子式: C6H5C l2N;C l2C6H3NH2 162.02 量: 熔点: 72℃ 沸点:272℃ 密度: 相对密度(空气=1)5.59 蒸汽压: 166℃/开杯 溶解性: 微溶于水,溶于多数有机溶剂 稳定性: 稳定 外观与性 褐色针状结晶 状: 危险标记: 15(毒害品) 用途: 用于染料中间体、农药中间体及生物组分中间体 2.对环境的影响: 一、健康危害 侵入途径:吸入、食入、经皮吸收。 健康危害:与苯胺及氯苯胺的作用类似,是强高铁血蛋白形成剂。对中枢神经系统、肝、肾有损害。引起头痛、头晕、恶心、呕吐、指甲与上唇青紫、呼吸困难等。 慢性影响:患者有神经衰弱综合症表现,伴有轻度发绀、贫血和肝、脾肿大。 二、毒理学资料及环境行为 急性毒性:LD50648mg/kg(大鼠经口) 危险特性:遇明火、高热可燃。与强氧化剂可发生反应。受高热分解,产生有毒的氮氧化物和氯化物气体。 燃烧(分解)产物:一氧化碳、二氧化碳、氧化氮、氯化氢。

3.现场应急监测方法: 4.实验室监测方法: 气相色谱法《环境监测资料,1986(1-2)》中国环境监测总站 气相色谱法;液相色谱法,参照《分析化学手册》(第四分册,色谱分析),化学工业出版社 5.环境标准: 6.应急处理处置方法: 一、泄漏应急处理 隔离泄漏污染区,周围设警告标志,建议应急处理人员戴好防毒面具,穿化学防护服。不要直接接触泄漏物,避免扬尘,用洁净的铲子收集于干燥净洁有盖的容器中,运至废物处理场所。也可以用大量水冲洗,经稀释的洗水放入废水系统。如大量泄漏,收集回收或无害处理后废弃。 二、防护措施 呼吸系统防护:高浓度环境中,佩带防毒面具。紧急事态抢救或逃生时,应该佩戴自给式呼吸器。 眼睛防护:戴安全防护眼镜。 防护服:穿紧袖工作服,长统胶鞋。 手防护:戴橡皮手套。 其它:工作现场禁止吸烟、进食和饮水。及时换洗工作服。工作前不饮酒,用温水洗澡。监测毒物。进行就业前和定期的体检。 三、急救措施 皮肤接触:立即脱去污染的衣着,用肥皂水及清水彻底冲洗。注意手、足和指甲等部位。 眼睛接触:立即提起眼睑,用大量流动清水或生理盐水冲洗。 吸入:迅速脱离现场至空气新鲜处。呼吸困难时给输氧。呼吸停止时,立即进行人工呼吸。就医。 食入:误服者给漱口,饮水,洗胃后口服活性炭,再给以导泻。就医。 灭火方法:雾状水、二氧化碳、砂土、干粉、泡沫。

3,5-二氯苯胺的合成及其在农药上的应用 摘要:3,5一二氯苯胺是环酞亚胺类农用杀菌剂的关键中间体。该类杀菌剂对菌核病、纹枯病和灰霉病有特效。在国内异菌脉和二甲菌核利分别已经进行开发。我国3,5一二氯苯胺的开发刚处于起步阶段,远远不能满足市场需求。因此,开发和应用该品种,对于我国环酞亚胺类杀菌剂的开发和出口创汇都具有重要意义。 关键:3,5-二氯苯胺;合成;应用;农药 1.合成方法 1.1 2,6-二氯-4-硝基苯胺法 该法2,6-二氯-4-硝基苯胺为原料,经重氮化后,制得3,5-二氯硝基苯,再经加氢后制得3,5-二氯苯胺。其化学方程式: 按氯硝苯胺:H2SO4:NaNO2=1:2.75:1.5(摩尔比),在0~5℃下向异丙醇——2,6-二氯-4-硝基苯胺溶液中滴加H2SO4及NaNO2水溶液,反应0.5h后,加入CuSO4升温回流水解2h ,然后经水洗、中和、脱溶、水蒸汽蒸馏后,离心、干操,得3,5-二氯硝基苯,含量90-96%,收率85-88%。

将3,5-二氯硝基苯、Pt/C催化剂或雷尼镍催化剂在0.8-2.0MPa压力下加氢,反应温度9 5 ~100 ℃,反应时间8~16h,得3,5一二氯苯胺,含量95~98%,收率90~95%,也,可用化学还原法制得3,5一二氯苯胺。 以上所述方法是目前国内所采用的主要方法,化工部沈阳化工研究院对该法进行了研究,并在如东农药厂中试成功。其主要优点是原料来源丰富,价格较便宜,工艺条件缓和,产品质量较好。其缺点是反应步骤长,重氮化反应废水较多目难以治理,设备腐蚀严重。此法在今后一段时间内仍是国内采用的主要方法。 1.2 乙酰苯胺法 该法以乙酸苯胺为原料,经氯化、水解后制得混合二氯苯胺,再经溴化、重氮化后,制得3 , 5 -二氯溴化苯,再经氨解后制得3,5-二氯苯胺。其化学方程式为:

万吨苯胺装置 7万吨/年苯胺装置 1 项目名称 7万吨/年苯胺装置 2 工艺总说明 反应过程: 硝酸和苯反应,生成硝基苯: C6H6+HNO3→C6H5-NO2+H2O 硝基苯加氢生成苯胺,硝基苯中O被H取代: C6H5-NO2+H2→C6H5-NH2+O2 生产苯胺的原料硝基苯由硝基苯单元提供,该原料的生产主要是苯绝热硝化后经分离、酸洗、碱洗后获得粗硝基苯,粗硝基苯进一步精制得精硝基苯。精硝基苯与氢气同时进入苯胺单元经气化混合、加氢还原,获得粗苯胺,粗苯胺经废水处理、精制,生产出MDI级苯胺产品。 目前硝基苯生产主要采用混酸硝化法。一般有两种工艺,一种是传统的等温硝化法,另一种是绝热硝化法。绝热硝化法在国内还没有应用到大规模生产中,国内采用的均为传统的等温硝化法,即苯硝化后经中和、分离、水洗,获得粗硝基苯,粗硝基苯进一步精制获得精硝基苯。 生产苯胺所采用的工艺技术主要有铁粉还原法、催化加氢法及苯酚氨化法

等。还原后的粗苯胺经进一步精制得到精苯胺。 2.1 硝化工艺技术路线 a) 传统硝化法(等温硝化法) 传统硝化法是将苯与用硫酸和硝酸配制的混酸在釜式硝化器(硝化锅)中进行硝化,所用硝化器一般为带有强力搅拌的耐酸铸铁或碳钢釜。消化器内装有冷却蛇管,以导出硝化反应热。 硝基苯生产采用连续化生产工艺技术。硝化时苯和混酸同时进料,硝化器串联操作,硝化温度控制在68~78℃。 因硝化反应是强放热反应,及时有效地排除热量,是硝化器设计的首要前提。当反应体系温升过高会引起副反应,使硝基酚类副产物增加,而这些酚类副产物是造成硝基苯生产发生爆炸事故的主要原因。因此硝化器应设有充分的搅拌和冷却装置,严格控制反应温度和搅拌效果。为保证安全操作,需设有自控仪表及安全连锁系统。 在连续硝化生产工艺中,硝化器除釜式串联形式外,还有环形硝化器形式。环形硝化器是将两个列管式硝化器串联,在一侧硝化器上用立式轴流泵进行强制循环,用冷却水移出反应热。目前在国内,环形硝化器的生产能力均不大,还没有在大型的硝基苯生产装置上使用。 釜式串联形式的硝化器目前在国内应用比较广泛,目前吉林石化分公司现有装置的硝化反应器即为四釜串联形式的传统的等温硝化反应器,其单线生产能力可达到10万吨/年硝基苯。 b) 绝热硝化法 德国PLINKE公司的绝热硝化工艺有三个主要阶段:硝化、废酸浓缩、产品

对氯苯胺化学品安全技术说 明书 第一部分:化学品名称化学品中文名称:对氯苯胺 化学品英文名称:p-chloroaniline 技术说明书编码:742CAS No.: 106-47-8 分子式: C 6H 6ClN 分子量:127.57第二部分:成分/组成信息 有害物成分含量CAS No.第三部分:危险性概述 健康危害:本品为高铁血红蛋白形成剂。能经无损皮肤吸叫,对眼有刺激性。 环境危害:对环境有危害。燃爆危险:本品可燃,为可疑致癌物,具刺激性。第四部分:急救措施皮肤接触:立即脱去污染的衣着,用肥皂水和清水彻底冲洗皮肤。就医。眼睛接触:提起眼睑,用流动清水或生理盐水冲洗。就医。吸入:迅速脱离现场至空气新鲜处。保持呼吸道通畅。如呼吸困难,给输氧。如呼吸停止,立即进行人工呼吸。就医。食入:饮足量温水,催吐。就医。第五部分:消防措施危险特性:遇明火、高热可燃。受高热分解,产生有毒的氮氧化物和氯化物气体。有害燃烧产物:一氧化碳、二氧化碳、氧化氮、氯化氢灭火方法:采用雾状水、泡沫、二氧化碳、砂土灭火。第六部分:泄漏应急处理应急处理:隔离泄漏污染区,限制出入。切断火源。建议应急处理人员戴防尘面具(全面罩),穿防毒服。不要直接接触泄漏物。小量泄漏:用洁净的铲子收集于干燥、洁净、有盖的容器中。大量泄漏:收集回收或运至废物处理场所处置。第七部分:操作处置与储存 有害物成分 含量 CAS No.: 对氯苯胺 106-47-8

操作注意事项:密闭操作,提供充分的局部排风。操作人员必须经过专门培训,严格遵守操作规程。建议操作人员佩戴自吸过滤式防尘口罩,戴化学安全防护眼镜,穿防毒物渗透工作服,戴橡胶手套。远离火种、热源,工作场所严禁吸烟。使用防爆型的通风系统和设备。避免产生粉尘。避免与氧化剂、酸类接触。搬运时要轻装轻卸,防止包装及容器损坏。配备相应品种和数量的消防器材及泄漏应急处理设备。倒空的容器可能残留有害物。储存注意事项:储存于阴凉、通风的库房。远离火种、热源。包装密封。应与氧化剂、酸类、食用化学品分开存放,切忌混储。配备相应品种和数量的消防器材。储区应备有合适的材料收容泄漏物。第八部分:接触控制/个体防护中国M AC (mg /m3):未制定标准前苏联M AC (mg /m3):0.3[皮]TLVT N:未制定标准TLVW N:未制定标准工程控制:严加密闭,提供充分的局部排风。提供安全淋浴和洗眼设备。呼吸系统防护:空气中粉尘浓度超标时,佩戴自吸过滤式防尘口罩。紧急事态抢救或撤离时,应该佩戴氧气呼吸器。眼睛防护:戴化学安全防护眼镜。身体防护:穿防毒物渗透工作服。手防护:戴橡胶手套。其他防护:工作现场禁止吸烟、进食和饮水。及时换洗工作服。工作前后不饮酒,用温水洗澡。实行就业前和定期的体检。 第九部分:理化特性主要成分:纯品外观与性状:白色结晶或淡黄色固体。熔点(℃):72.5沸点(℃):232相对密度(水=1): 1.43相对蒸气密度(空气=1):无资料饱和蒸气压(kP a ):0.13(59.3℃))燃烧热(kJ /m ol ):无资料临界温度(℃):无资料临界压力(MP a ):无资料辛醇/水分配系数的对数值: 1.83闪点(℃):无意义引燃温度(℃):无资料爆炸上限%(V /V):无资料爆炸下限%(V /V):无资料溶解性:溶于热水、多数有机溶剂。主要用途:用作染料中间体、药品、农业化学品。第十部分:稳定性和反应活性

技术动态 2013/02/05 液相加氢技术进展 (2) 1 液相加氢技术 (2) 1.1 工艺简介 (2) 1.2 流程简述 (2) 1.3 与传统加氢的不同点 (4) 2 与传统加氢技术对比 (4) 2.1 设备 (5) 2.2 操作条件 (5) 2.3 产品质量及收率 (6) 2.4 能耗 (7) 2.5 投资与经济 (7) 2.5.1 投资对比 (7) 2.5.2 经济评价对比 (8) 3 结论 (9)

液相加氢技术进展 在现代炼油行业,加氢处理装置往往由于操作条件较为苛刻,所以装置投资很大。为此,为生产满足环保要求的清洁的石油产品,世界各国炼油技术人员开发了很多加氢技术,以降低装置的投资和能耗。其中液相加氢技术是近几年发展起来的一种成熟的突破性加氢技术。 1 液相加氢技术 1.1 工艺简介 在加氢技术中,反应是以液相进行的。传统加氢技术大量的富氢气循环气与进料一起进入反应器,以确保反应所要求的氢气被转换成液相。液相加氢工艺技术反应部分不设置氢气循环系统,依靠液相产品循环以溶解足量的氢气,满足加氢反应的需要。由于取消了氢气循环系统,节省了循环压缩机系统、高分系统及其相应设备,可以大大节约投资和能耗。同时由于液相加氢工艺技术可以消除催化剂的润湿因子影响,而且循环油的比热容大,从而提高催化剂的利用效率,大大降低反应器的温升,降低裂化等副反应。 1.2 流程简述 原料油自装置外来,通过原料油过滤器进行过滤,然后与精制柴油换热,进入滤后原料油缓冲罐,再经反应进料泵升压后,在流量控制下,与少量补充氢混合作为混合进料(图1)。 混合进料经过与一部分反应产物换热后,进入反应进料加热炉加热至所需温度,加热后的进料再与一定量的反应循环产物及一定量的补充新氢混合后进入加氢精制反应器第一催化剂床层,在催化剂作用下进行

1、物质的理化常数 国标编号: 61768 CA S: 608-31-1 中文名称: 2,6-二氯苯胺 英文名称: 2,6-Dichloroaniline 别名: 分子式: C 6H 5 Cl 2 N;Cl 2 C 6 H 3 NH 2 分子 量: 162.02 熔点: 39℃ 密度: 蒸汽压: >110℃ 溶解性: 溶于乙醇、乙醚等多数有机溶剂 稳定性: 稳定 外观与性 状: 针状结晶 危险标记: 15(毒害品) 用途: 用于有机合成 2.对环境的影响: 一、健康危害 侵入途径:吸入、食入、经皮吸收。 健康危害:与苯胺及氯苯胺的作用类似,是强高铁血蛋白形成剂。对中枢神经系统、肝、肾有损害。引起头痛、头晕、恶心、呕吐、指甲与上唇青紫、呼吸困难等。 慢性影响:患者有神经衰弱综合症表现,伴有轻度发绀、贫血和肝、脾肿大。 二、毒理学资料及环境行为 危险特性:遇明火、高热可燃。与强氧化剂可发生反应。受高热分解,产生有毒的氮氧化物和氯化物气体。

燃烧(分解)产物:一氧化碳、二氧化碳、氧化氮、氯化氢。 3.现场应急监测方法: 4.实验室监测方法: 液相色谱法 气相色谱法,参照《分析化学手册》(第四分册,色谱分析),化学工业出版社 5.环境标准: 前苏联车间空气中有害物质的最高容许浓度 0.5mg/m3[皮](3,4-二氯苯胺) 6.应急处理处置方法: 一、泄漏应急处理 隔离泄漏污染区,周围设警告标志,建议应急处理人员戴好防毒面具,穿化学防护服。不要直接接触泄漏物,用洁净的铲子收集于干燥净洁有盖的容器中,运至废物处理场所。如大量泄漏,收集回收或无害处理后废弃。 二、防护措施 呼吸系统防护:高浓度环境中,佩带防毒面具。紧急事态抢救或逃生时,应该佩戴自给式呼吸器。睛防护:戴安全防护眼镜。 防护服:穿紧袖工作服,长统胶鞋。 手防护:戴橡皮手套。 其它:工作现场禁止吸烟、进食和饮水。及时换洗工作服。工作前不饮酒,用温水洗澡。监测毒物。进行就业前和定期的体检。 三、急救措施 皮肤接触:立即脱去污染的衣着,用肥皂水及清水彻底冲洗。注意手、足和指甲等部位。 眼睛接触:立即提起眼睑,用大量流动清水或生理盐水冲洗。 吸入:迅速脱离现场至空气新鲜处。呼吸困难时给输氧。呼吸停止时,立即进行人工呼吸。就医。

关于对氯苯胺催化加氢反应的研究分析 摘要:对氯苯胺是合成橡胶、化学试剂、染料、色素等化工产品,以及医药、农药和摄影药品等的主要原料和中间体,应用广泛,因而,有关对氯苯胺合成的研究倍受人们的重视。文章采用尿素沉积一沉淀方法制备Pt-A u/TiO2催化剂,考察了第二金属Pt的加人以及反应条件对由对氯硝基苯加氢制对氯苯胺的影响。结果表明,少量Pt的加入极大的提高了Au/TiO2催化剂的活性,当Pt-Au/TiO2催化剂中Pt含量为0.02%时,在50℃、1.0 MPa氢气条件下反应1h,对氯硝基苯即被100%转化为对氯苯胺。 关键词:对氯苯胺对氯硝基苯催化剂加氢 目前,对氯苯胺一般由对氯硝基苯还原制得,还原方法主要有铁粉还原法、硫化碱还原法和催化加氢还原法。催化加氢还原法因工艺先进、收率高、产品质量好、环境污染小,是还原对氯硝基苯制备对氯苯胺的发展趋势。催化剂有无机或高分子载体负载的贵金属催化剂、多孔性金属催化剂及非晶态合金催化剂。这些催化剂催化对氯硝基苯还原制备对氯苯胺容易发生脱氯副反应,不但降低了产品质量和收率,而且生成的氯化氢严重腐蚀设备。添加脱氯抑制剂虽一定程度的抑制了脱氯,但增加了脱卤抑制剂与产物的分离问题。研究发现,负载型Au 对催化卤代芳香硝基化合物加氢制卤代苯胺具有很高的选择性,无脱卤副反应发生。但与负载型贵金属Pt催化剂相比,其催化活性不高,需要在较高的温度下才有较高的催化活性。 一、实验部分 1.试剂与仪器 硫酸钛水溶液、对氯硝基苯(化学纯);氯金酸(Au含量t>47.8 %)、无水乙醇(分析纯)。25mL带聚四氟乙烯内衬的不锈钢反应釜;宇光AI-708P智能控温仪;安捷伦7890A气相色谱仪。 2.Pt-Au/TIO2催化剂的制备 以硫酸钛水溶液为原料,采用沉积一沉淀水热法制得TiO载体,将理论计算量的氯金酸和氯铂酸水溶液加入到一定量的去离子水中,在剧烈搅拌下,加入200~ 250目自制的TiO粉体和一定量的尿素,30min后开始加热至85℃并恒温4h,然后停止加热和搅拌,静置过夜,然后抽滤并用去离子水充分洗涤至无为止(用AgNO检测)。所得样品在110℃干燥12h,然后在流动空气中200℃焙烧5h,得到Pt-Au/TiO2催化剂。 3.对氯硝基苯催化加氢反应 在25mL带聚四氟乙烯内衬的不锈钢反应釜中,加人一定量的对氯硝基苯、