摘要:聚烯烃材料价格低廉,有较好的机械强度和化学稳定性,用该原料制作的微孔隔膜被广泛地应用在锂离子电池中。综述了聚烯烃电池隔膜的厚度、孔径、孔隙率、透过性、机械性能、化学稳定性、电阻、润湿性、热稳定性和自闭性能等各种特性;研究了隔膜的这些特性对于电池性能和安全性的影响。最后,从技术和市场两个方面综述了聚烯烃电池隔膜的现状和未来的发展趋势。关键词:锂离子电池;电池隔膜;聚烯烃;发展

聚烯烃材料具有强度高、耐酸碱腐蚀性好、防水、耐化学试剂、生物相容性好、无毒性等优点,在众多领域得到了广泛的应用。当前,商品化的液态锂离子电池大多使用微孔聚烯烃隔膜,因为聚烯烃化合物在合理的成本范围内可以提供良好的机械性能和化学稳定性,而且具有高温自闭性能,更加确保了锂离子二次电池在日常使用上的安全性[1]。

在我国,锂离子电池原材料已基本实现了国产化,但是隔膜材料却主要依靠进口,一些制作隔膜的关键技术被日本和欧美垄断。隔膜在我国虽已有生产,但是各项指标还达不到国外的水平,甚至达不到使用的要求。文章从结构特性、力学性能和理化性质 3个方面简要介绍了聚烯烃隔膜的特性以及技术、市场现状与发展趋势。

1 聚烯烃隔膜的主要特性

1.1 结构特性

(1)厚度。锂离子电池隔膜的厚度一般≤ 25μm。在保证一定的机械强度的前提下,隔膜的厚度越薄越好。现在,新型的高能电池大都采用膜厚 20μm或16μm 的单层隔膜;电动汽车(EV)和混合电动汽车(HEV)所用电池的隔膜在40μm左右[2],这是电池大电流放电和高容量的需要,而且隔膜越厚,其机械强度就越好,在组装电池过程中不易短路。

(2)孔径和分布。作为电池隔膜材料,本身具有微孔结构,容许吸纳电解液;为了保证电池中一致的电极/电解液界面性质和均一的电流密度,微孔在整个隔膜材料中的分布应当均匀。孔径的大小与分布的均一性对电池性能有直接的影响:孔径太大,容易使正负极直接接触或易被锂枝晶刺穿而造成短路;孔径太小则会增大电阻。微孔分布不匀,工作时会形成局部电流过大,影响电池的性能。

C.Venugopal[3]等利用毛细管流动孔径仪(CFP),采用一种非挥发性的含氟有机液体作介质,对不同商品化的锂离子电池隔膜测定了压力与气体流动速率的关系曲线,结果表明:商品膜的孔径一般在0.03-0.05μm或 0.09—0.12μm,同时认为大多商品膜的最大孔径与平均孔径分布差别低于0.01μm。

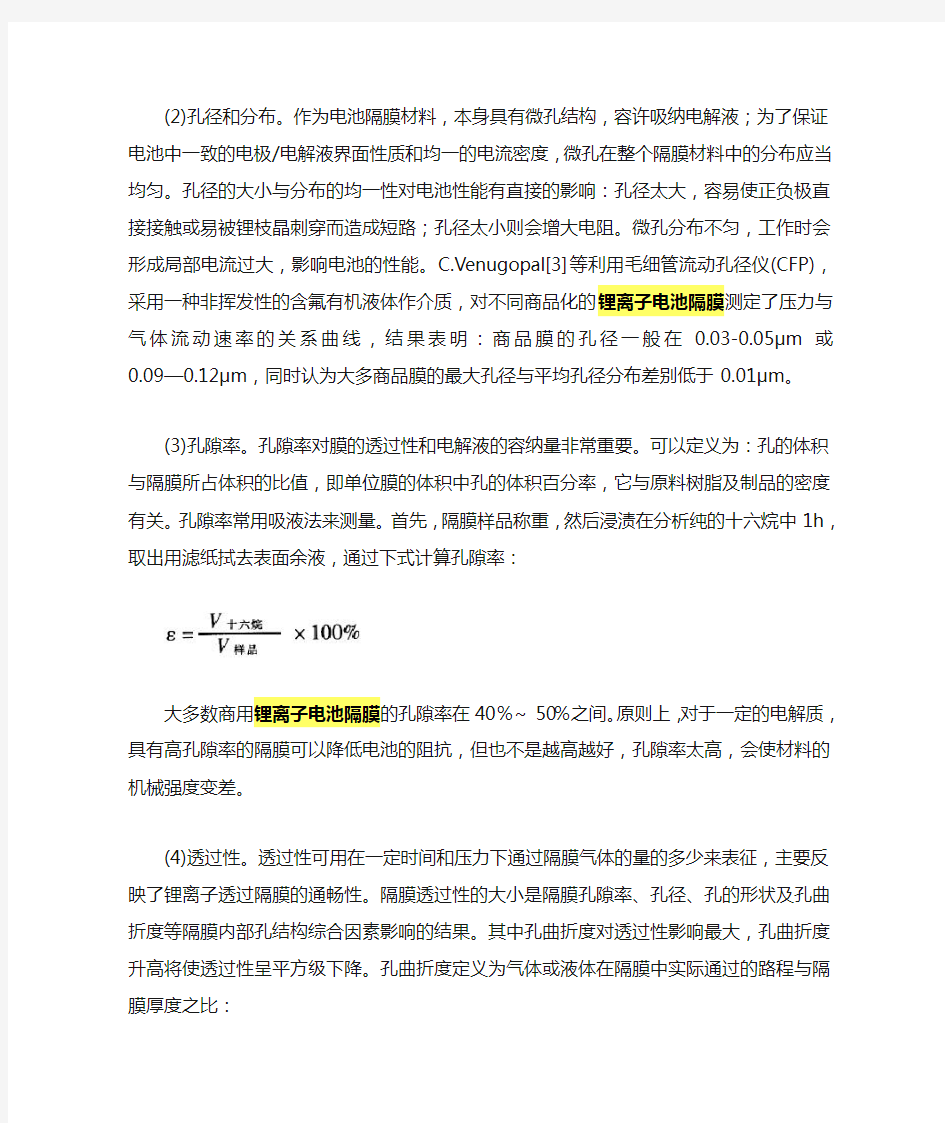

(3)孔隙率。孔隙率对膜的透过性和电解液的容纳量非常重要。可以定义为:孔的体积与隔膜所占体积的比值,即单位膜的体积中孔的体积百分率,它与原料树脂及制品的密度有关。孔隙率常用吸液法来测量。首先,隔膜样品称重,然后浸渍在分析纯的十六烷中1h,取出用滤纸拭去表面余液,通过下式计算孔隙率:

大多数商用锂离子电池隔膜的孔隙率在40%~ 50%之间。原则上,对于一定的电解质,具有高孔隙率的隔膜可以降低电池的阻抗,但也不是越高越好,孔隙率太高,会使材料的机械强度变差。

(4)透过性。透过性可用在一定时间和压力下通过隔膜气体的量的多少来表征,主要反映了锂离子透过隔膜的通畅性。隔膜透过性的大小是隔膜孔隙率、孔径、

孔的形状及孔曲折度等隔膜内部孔结构综合因素影响的结果。其中孔曲折度对透过性影响最大,孔曲折度升高将使透过性呈平方级下降。孔曲折度定义为气体或液体在隔膜中实际通过的路程与隔膜厚度之比:

式中:T—孔的曲折度,Ls—气体或液体实际通过的路程长,d—隔膜的厚度。可以用压降仪来测定电池隔膜的透气率,压降随时间下降越快,表明隔膜的透气率越高,反之则愈低。一般而言,孔隙率越低,压降下降越慢,透气率越低。透气率也可以用Gurley值[4]来表征,它是指特定量的空气在特定的压力下通过特定面积的隔膜所需要的时间(如10mL气体在5cm汞柱压力下通过 1cm2隔膜的时间)。它与孔隙度、孔径、厚度和孔的曲折度有关,是衡量隔膜透过性好坏的一个量度。

式中:tGur—Gurley值;T—孔的曲折度;L—膜厚 (cm);ω—孔隙率;d—孔径。

用Gurley值表征膜是因为该值容易测量且较为准确,它与某特征值的偏离可反映膜存在的问题。如果高于特定标准值表明膜表面有损伤,低于标准值则表明隔膜存在针孔。而且,对于同一个隔膜样本来说,Gurley值的大小与隔膜电阻的高低成正比。

(5)SEM隔膜的表面形态结构也可用扫描电子显微镜观测[5-6]。图1是不同工艺制作的单层PP电池隔膜放大2万倍时的电镜照片。

图1中(a)是湿法[7]工艺制作的电池隔膜,湿法工艺包括将液态碳氢化合物或一些其它低分子量的物质同聚烯烃树脂混合,加热熔化、成膜后再用易挥发溶剂抽提成微孔膜。图(b)是干法[8]工艺制作的电池隔膜。干法是指先熔化聚烯烃树脂,成膜,退火,先低温拉伸后高温拉伸成微孔膜。从图1可以清晰看到两者的表面形态、孔径和分布都有很大的不同。湿法工艺可以得到复杂的三维纤维状结构的孔,孔的曲折度相对较高。而干法工艺是拉伸成孔,因此孔隙狭长,孔曲折度较低,透气度和强度都得到提高。

1.2 力学性能

在电池组装和充放电循环使用过程中,需要隔膜材料本身具有一定的机械强度。隔膜的机械强度可用抗张强度和抗刺穿强度来衡量。

(1)抗张强度。隔膜的抗张强度与膜的制作工艺有关。一般而言,如果隔膜的孔隙率高,尽管其阻抗较低,但强度却要下降;而且在采用单轴拉伸时,膜在拉伸方向与垂直拉伸方向强度不同,而采用双轴拉伸制备的隔膜其强度在两个方向上基本一致。 C.Venugopal[3]等对Celgard 2500单层PP膜的拉伸性能进行了测试,拉伸方向强度约为50N,横向强度约为5N,二者相差10倍。

(2)抗刺穿强度。抗穿刺强度是指施加在给定针形物上用来戳穿给定隔膜样本的质量,它用来表征隔膜装配过程中发生短路的趋势。由于电极是由活性物质、炭黑、增塑剂和PVDF混合后,被均匀地涂覆在金属箔片上,再经120℃真空干燥后制作而成的,所以电极表面是由活性物质和炭黑混合物的微小颗粒所构成的凸凹表面。被夹在正负极片间的隔膜材料,需要承受很大的压力。因此,为了防止短路,隔膜必须具备一定的抗穿刺强度。经验上,锂离子电池隔膜的穿刺强度至少为11.38kg/mm。

1.3 理化性质

(1)润湿性和润湿速度。较好的润湿性有利于隔膜同电解液之间的亲和,扩大隔膜与电解液的接触面,从而增加离子导电性,提高电池的充放电性能和容量。隔膜的润湿性不好会增加隔膜和电池的电阻,影响电池的循环性能和充放电效率。隔膜的润湿速度是指电解液进入隔膜微孔的快慢,它与隔膜的表面能、孔径、孔隙率、曲折度等特性有关。

隔膜对电解液的润湿性可以通过测定其吸液率和持液率来衡量。干试样称重后浸泡在电解液中,待吸收平衡后,取出湿样称重,最后计算其差值百分率。另外,也可以通过电解液与隔膜材料的接触角来衡量润湿性的好坏。

(2)化学稳定性。隔膜在电解液中应当保持长期的稳定性,在强氧化和强还原的条件下,不与电解液和电极物质发应。

隔膜的化学稳定性是通过测定耐电解液腐蚀能力和胀缩率来评价的。耐电解液腐蚀能力是将电解液加温到50℃后将隔膜浸渍4~6h,取出洗净,烘干,最后与原干样进行比较。胀缩率是将隔膜浸渍在电解液中4~6h后检测尺寸变化,求其差值百分率。

(3)热稳定性。电池在充放电过程中会释放热量,尤其在短路或过充电的时候,会有大量热量放出。因此,当温度升高的时候,隔膜应当保持原来的完整性和一定的机械强度,继续起到正负电极的隔离作用,防止短路的发生。

可用热机械分析法(TMA)来表征这一特性,它能够对隔膜材料熔体完整性提供可重复的测量。 TMA是测量温度直线上升时隔膜在荷重时的形变,通常隔膜先表现出皱缩,然后开始伸长,最终断裂。

(4)隔膜的电阻。隔膜的电阻直接影响电池的性能,因此隔膜电阻的测量十分重要。隔膜的电阻率实际上是微孔中电解液的电阻率,它与很多因素有关,如孔隙度、孔的曲折度、电解液的电导率、膜厚和电解液对隔膜材料的润湿程度等[8]。测试隔膜电阻更常用的是交流阻抗法(EIS),施加正弦交流电压信号于测量装置上,通过测量一定范围内不同频率的阻抗值,再用等效电路分析数据,得到隔膜与电极界面的信息。由于薄膜很薄,往往存在疵点而使测量结果的误差增大,因此经常采用多层试样,再取测量的平均值。

(5)自闭性能。在一定的温度以上时,电池内的组分将发生放热反应而导致“自热”[8],另外由于充电器失灵、安全电流失灵等将导致过度充电或者电池外部

短路时,这些情况都会产生大量的热量。由于聚烯烃材料的热塑性质,当温度接近聚合物熔点时,多孔的离子传导的聚合物膜会变成无孔的绝缘层,微孔闭合而产生自关闭现象,从而阻断离子的继续传输而形成断路,起到保护电池的作用,因此聚烯烃隔膜能够为电池提供额外的保护[10]。

2 聚烯烃隔膜的现状与趋势

2.1 市场

目前关于隔膜的市场总量无准确的统计数据,但是通过锂离子电池市场的发展状况可以有所了解。2000年以前,日本锂离子电池产量约占世界总产量的95%以上。近年来,随着中国和韩国的迅速崛起,日本锂离子电池的市场分额已下跌到现在的 60%以下。随着日本电池企业(三洋、索尼、NEC等)和韩国的LG、三星开始在中国办厂,电池制造重心开始移向中国[11]。

在我国市场上,仅手机年需锂离子电池就约2亿只,而且需求量还在持续增长。另外电动车的发展也将带动锂离子电池的更大需求,在航空航天、航海、人造卫星、小型医疗、军用通讯设备领域中锂离子电池也得到了应用,逐步代替了某些传统电池。据中国电池工业协会统计,近几年来,我国锂离子电池产量平均以每年翻番的速度增长。近几年,由于手机和笔记本电脑等便携产品对锂离子电池的需求持续增长,锂离子电池产业保持着年均30%以上的增长速度[12]。锂离子电池的巨大发展前景表明了隔膜的市场发展前景是十分可观的。

2.2 技术

聚烯烃微孔膜的制造方法主要分为干法和湿法两种,可以通过不同的工艺条件来控制膜厚、孔径、孔隙率等参数,来满足各种应用的需要。

实际生产中应用较多的是单轴拉伸技术。Fisher等发现相对于单轴拉伸技术,采用双轴拉伸可以获得更好的渗透性和机械性能[13]。Xu M[14]等通过采用干法双轴拉伸高含量β晶形PP材料制备了亚微米级孔径的聚丙烯隔膜,相对于单轴拉伸法获得的微孔更接近圆形,平均孔径约为0.05μm,而且分布均匀,平均孔隙率为30%-40%。

多层复合隔膜结合了PE和PP的优点,Celgard公司生产的PP/PE/PP三层隔膜[15],具有更好的机械强度,PE夹在两层PP之间可以起到熔断保险丝的作用,为电池提供了更好的安全保护。Zeng [16]等用真空喷涂技术,在隔膜表面喷上一层约4-8μm厚的锂膜,有效地补偿了极片与电解液反应造成的不可逆能量损失,提高了电池的效率。

此外,由于聚烯烃大分子链的存在,使隔膜的表面具有低的表面能,因此对电解质亲和性较差。针对这一缺点,可以通过在聚乙烯、聚丙烯微孔膜的表面接枝亲水性单体或改变电解质中的有机溶剂[17]等方法来改善。Cineste[18]等在Celgard 2505单层PP膜的表面通过辐射接枝技术嫁接了二甲基丙烯酸二乙二醇酯和极性丙烯酸单体,并研究了不同接枝率对电池性能的影响。Ko等[19]也研究了采用嫁接了甲基丙烯酸缩水甘油酯(GMA)单层PE为隔膜的锂离子电池的性能,发现采用了PE-g-GMA隔膜后锂离子电池的循环性能得到了较大幅度的提高。这是因为隔膜接枝后,吸液率和保液性得到了提高。颜广炅等以现有的强度较高的液态锂离子电池用三层复合微孔隔膜作为基体进行表面处理,在表面形成一层改性膜,改性膜材料与聚合物正负极材料兼容并能复合成一体,使该膜在具有较高强度的前提下,降低了隔膜的厚度[20]。程琥[21]等通过在Celgard 2400单层PP膜的表面涂覆掺有纳米二氧化硅的聚氧乙烯(PEO),改进了隔膜的润湿性能,提高了隔膜的循环性能。2005年,中科院广州化学公司研究开发的聚烯烃

微孔隔膜制备技术目前已落户山东,双方合作共同打造我国首个手机用锂离子电池聚烯烃微孔隔膜生产企业。通过优化工艺条件及技术,获得了符合锂离子电池要求的隔膜结构与性能,解决了聚合物胶体电解质的工艺配方及与隔膜的复合技术问题,已获授权发明专利2项。