DSZP2HA 行星减速机设计说明书

一、用途:

捞渣输送机主传动装置是用于2X330MW 电力机组除渣设备主传动设备,该设备集机电液为一体,传动设备的主要功能是通过传动装置带动链条,链条带动刮板,当接渣斗装满后,传动装置启动,托出刮板,带出煤渣,并运到高处,把煤渣倾倒出去。

二、设计输入参数:

1. 工作扭矩:14000Nm ;

2. 最大扭矩:55000Nm ;

3. 转速范围:0.2-2.5rpm ;

4. 减速机速比:37.92:1;

三、方案设计

一)传动型式选择:

按最大扭矩55000Nm ,总传动比37.92,选用两级NGW 行星齿轮减速机。两级行星轮个数均选n p =3,高速级采用行星架浮动而太阳轮和内齿轮固定的结构;低速级采用太阳轮浮动的结构。

二)材料、性能选者、热处理及齿形要求

1. 材料:

a 太阳轮和行星轮的材料为20CrNi2MoA ,渗碳淬火处理,表面硬度57+4HRC ,

齿面接触疲劳极限: ζ

Hlim =1450N/mm 2 , 齿根弯曲疲劳极限:太阳轮ζ

Flim =400N/mm 2 , 行星轮ζFlim =280N/mm

2 , b 内齿轮的材料为42CrMo ,调质处理,硬度为HB262~293,

齿面接触疲劳极限ζ

Hlim =750N/mm 2 , 齿根弯曲疲劳极限ζ

Flim =255N/mm 2

, 2.齿形

齿形为渐开线直齿,外啮合最终加工为磨齿,6级精度;内啮合最终加工为插齿,7级精度。 为提高齿轮承载能力,两极均采用变位齿轮传动。

三).传动比的分配

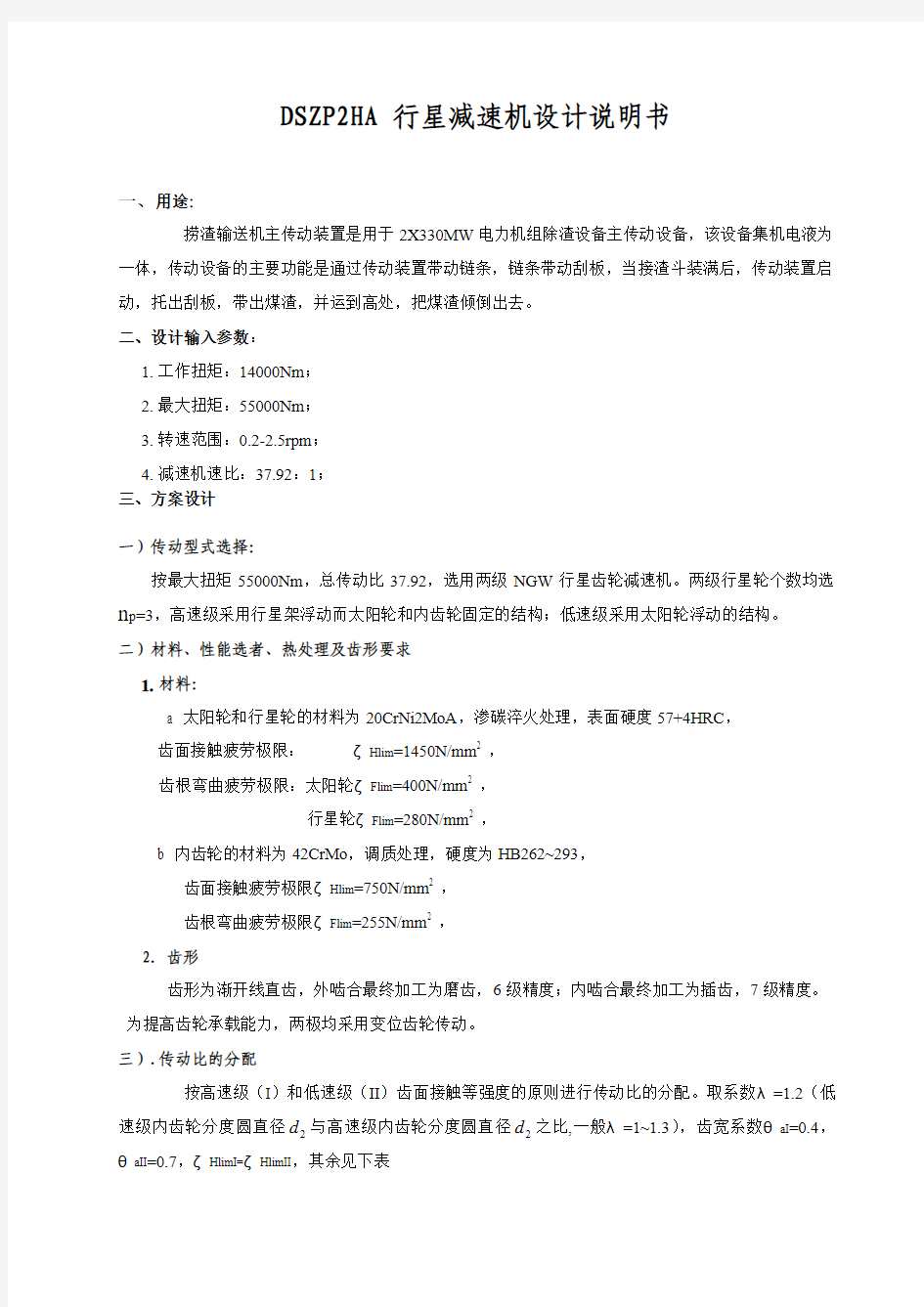

按高速级(I )和低速级(II )齿面接触等强度的原则进行传动比的分配。取系数λ=1.2(低速级内齿轮分度圆直径2d 与高速级内齿轮分度圆直径2d 之比,一般λ=1~1.3),齿宽系数θaI =0.4, θaII =0.7,ζHlimI=ζHlimII ,其余见下表

由《齿轮手册》可知,q 值为

834.11350

8.105.14.0313508.11.17.03)()(22lim 2lim 2==?∑????∑???=x x x x x x x x K K n K K n q I H II H HPII aI d PI II H I H

HPI aII d PII σφσφ 17.32.1834.133==X q λ

由此查《齿轮手册》图7.2-9,得P I =5.75 ,则

75.675.51111=+=+=P i

58.575.6/68.37/1===i i i II

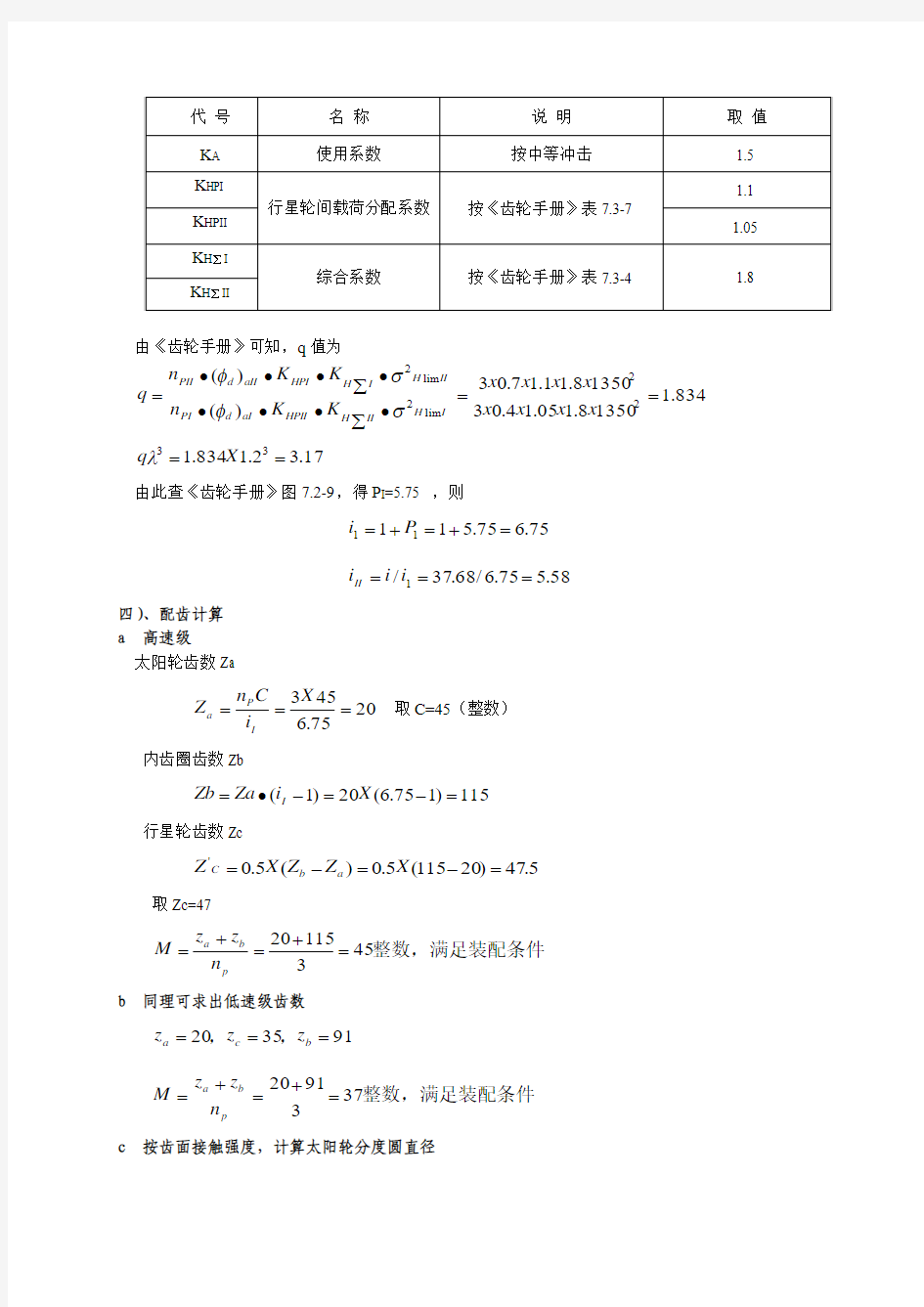

四)、配齿计算

a 高速级

太阳轮齿数Za

2075

.6453===X i C n Z I P a 取C=45(整数) 内齿圈齿数Zb

115)175.6(20)1(=-=-?=X i Za Zb I

行星轮齿数Zc

5.47)20115(5.0)(5.0'=-=-=X Z Z X Z a b C

取Zc=47

整数,满足装配条件453

11520=+=+=p b a n z z M b 同理可求出低速级齿数

913520===b c a z z z ,,

整数,满足装配条件373

9120=+=+=p b a n z z M c 按齿面接触强度,计算太阳轮分度圆直径

高速级太阳轮传递扭矩为:T=55000/37.68=1560N 。m

一对啮合副传动转矩: m N X n K T T P P .5983

15.115601==?= 则mm U U K K K T K d I d H

HP A td 5.96)()

1(lim 213=??+?∑????='σφ 说明:K A ,K HP ,K H ∑ 同前,K P 不均载系数,U=Zc/Za 则模数825.420/5.96=='='a

Z d m 取m=4.5 75.150)2047(5.42

1)(21=+=+??='X X Z z m a c a 取a=153mm

同理求出其他参数列于下表

五)、齿轮几何计算

-------- 渐开线圆柱齿轮几何参数计算 --------

a 高速级外啮合

小 齿 轮 大 齿 轮

法向模数 mn = 4.50000

齿 数 z1 = 20 z2 = 47

法向变位系数 xn1 = .2270 xn2 = .3000

齿 宽 (mm) b1 = 62.0000 b2 = 62.0000

螺 旋 角 (°) β = .00000

中 心 距 (mm) a = 153.0008

齿 数 比 u = 2.3500

端面模数 mt = 4.5000

齿顶高系数 ha1 = 1.0000 ha2 = 1.0000

顶隙系数 cn1 = .4000 cn2 = .4000

分度圆直径 (mm) d1 = 90.0000 d2 = 211.5000

节圆直径(mm) dp1 = 91.3438 dp2 = 214.6578 齿顶圆直径(mm) da1 = 100.8016 da2 = 222.9586 齿根圆直径(mm) df1 = 79.4430 df2 = 201.6000 基圆直径(mm) db1 = 84.5723 db2 = 198.7450 齿顶高(mm) ha1 = 5.4008 ha2 = 5.7293 齿根高(mm) hf1 = 5.2785 hf2 = 4.9500 全齿高(mm) h1 = 10.6793 h2 = 10.6793 节距(mm) pn = 14.1372

法面的基圆齿距pbn = 13.2846

端面的基圆齿距pbt = 13.2846

法面压力角(°) αn = 20.0000

端面压力角(°) αt = 20.0000

端面啮合角(°) αtp= 22.2003

基圆螺旋角(°) βb = .0000

法向齿厚(mm) sn = 7.069

分度圆弦齿厚(mm) Sn1 = 7.8024 Sn2 = 8.0494 分度圆弦齿高(mm) hn1 = 5.5702 hn2 = 5.8059 公法线长度(mm) Wnk1= 35.1707 Wnk2= 76.9509 跨齿数K1 = 3 K2 = 6

固定弦齿厚(mm) sc1 = 6.8983 sc2 = 7.1095 固定弦齿高(mm) hc1 = 4.1454 hc2 = 4.4355 圆棒(球)直径(mm) dp1 = 7.5600 dp2 = 7.5600 跨棒(球)距(mm) M1 = 101.6690 M2 = 223.9130 齿顶厚(mm) sa1 = 2.8739 sa2 = 3.3242 最大滑动系数η1 = 1.9509 η2 = 1.1210 端面重合度epa = 1.5160

纵向重合度epb = .0000

-------- 渐开线圆柱齿轮精度--------

-------------- 小齿轮--------------

IQ1=6 IQ2=6 IQ3=6

FP = .0320 ff = .0100 FBT= .0190

Fr = .0280 fpt= .0130 Fb = .0190

Fi'= .0420 fi'= .0138 Fpx= .0190

Fpk= .0220 fpb= .0110

Fi"= .0400 fi"= .0180

Fw = .0200 ffB= .0138

a = 153.001 fa = .0200

6-6-6-G J GB 10095-88

Wnk1= 35.171 Ews= -.0802 Ewi= -.1153

K1 = 3 Ess= -.0780 Esi= -.1300

-------------- 大齿轮--------------

IQ1=6 IQ2=6 IQ3=6

FP = .0630 ff = .0110 FBT= .0190

Fr = .0400 fpt= .0140 Fb = .0190

Fi'= .0740 fi'= .0150 Fpx= .0190

Fpk= .0320 fpb= .0130

Fi"= .0560 fi"= .0200

Fw = .0250 ffB= .0150

a = 153.001 fa = .0200

6-6-6-G J GB 10095-88

Wnk2= 76.951 Ews= -.0888 Ewi= -.1217

K2 = 6 Ess= -.0840 Esi= -.1400

b 高速级内啮合

-------- 渐开线圆柱齿轮几何参数计算--------

小齿轮内齿圈

法向模数mn = 4.50000

齿数z1 = 47 z2 = 115

法向变位系数xn1 = .3000 xn2 = .3000 齿宽(mm) b1 = 62.0000 b2 = 62.0000 螺旋角(°) β= .00000

中心距(mm) a = 153.0000

齿数比u = 2.4468

端面模数mt = 4.5000

齿顶高系数ha1 = 1.0000 ha2 = 0.8000 顶隙系数cn1 = .4000 cn2 = .2500 分度圆直径(mm) d1 = 211.5000 d2 = 517.5000 齿顶圆直径(mm) da1 = 223.2000 da2 = 513.1125 齿根圆直径(mm) df1 = 201.6000 df2 = 531.4500 基圆直径(mm) db1 = 198.7450 db2 = 486.2909 齿顶高(mm) ha1 = 5.8500 ha2 = 2.1938 齿根高(mm) hf1 = 4.9500 hf2 = 6.9750 全齿高(mm) h1 = 10.8000 h2 = 9.1688 节距(mm) pn = 14.1372

法面的基圆齿距pbn = 13.2846

端面的基圆齿距pbt = 13.2846

法面压力角(°) αn = 20.0000

端面压力角(°) αt = 20.0000

端面啮合角(°) αtp= 20.0000

基圆螺旋角(°) βb = .0000

法向齿厚(mm) sn = 7.069

分度圆弦齿厚(mm) Sn1 = 8.0494 Sn2 = 6.0857 分度圆弦齿高(mm) hn1 = 5.9266 hn2 = 2.1857 公法线长度(mm) Wnk1= 76.9509 Wnk2= 187.5133 跨齿数K1 = 6 K2 = 14

固定弦齿厚(mm) sc1 = 7.1095 sc2 = 5.3740

固定弦齿高(mm) hc1 = 4.5562 hc2 = 1.2257 圆棒(球)直径(mm) dp1 = 7.5600 dp2 = 7.5600

跨棒(球)距(mm) M1 = 223.9130 M2 = 509.9085

齿顶厚(mm) sa1 = 3.2047 sa2 = 4.5031 最大滑动系数η1 = -.2184 η2 = .6822 端面重合度epa = 1.6002

纵向重合度epb = .0000

-------- 渐开线圆柱齿轮精度--------

-------------- 小齿轮--------------

IQ1=6 IQ2=6 IQ3=6

FP = .0630 ff = .0110 FBT= .0120

Fr = .0400 fpt= .0140 Fb = .0120

Fi'= .0740 fi'= .0150 Fpx= .0120

Fpk= .0320 fpb= .0130

Fi"= .0560 fi"= .0200

Fw = .0250 ffB= .0150

a = 153.000 fa = .0200

6-6-6-G J GB 10095-88

Wnk1= 76.951 Ews= -.0888 Ewi= -.1217

K1 = 6 Ess= -.0840 Esi= -.1400

M1 = 223.9130 dltlM = .2239 dltuM = .3069

-------------- 内齿圈--------------

IQ1=7 IQ2=7 IQ3=7

FP = .1120 ff = .0200 FBT= .0160

Fr = .0710 fpt= .0200 Fb = .0160

Fi'= .1320 fi'= .0240 Fpx= .0160

Fpk= .0630 fpb= .0180

Fi"= .1000 fi"= .0280

Fw = .0450 ffB= .0240

a = 153.000 fa = .0315

7-7-7-F K GB 10095-88

Wnk2= 187.513 Ews= .2080 Ewi= .0927

K2 =14 Ess= -.0800 Esi= -.2400

M2 = 509.9085 dltlM = .2708 dltuM = .6081 c 低速级外啮合

-------- 渐开线圆柱齿轮几何参数计算--------

小齿轮大齿轮法向模数mn = 7.00000

齿数z1 = 17 z2 = 30

法向变位系数xn1 = .4750 xn2 = .4000

齿宽(mm) b1 = 120.0000 b2 = 120.0000

螺旋角(°) β= .00000

中心距(mm) a = 169.9997

齿数比u = 1.7647

端面模数mt = 7.0000

齿顶高系数ha1 = 1.0000 ha2 = 1.0000

顶隙系数cn1 = .4000 cn2 = .4000

分度圆直径(mm) d1 = 119.0000 d2 = 210.0000

节圆直径(mm) dp1 = 122.9785 dp2 = 217.0209

齿顶圆直径(mm) da1 = 138.3994 da2 = 228.3494

齿根圆直径(mm) df1 = 106.0500 df2 = 196.0000

基圆直径(mm) db1 = 111.8234 db2 = 197.3354

齿顶高(mm) ha1 = 9.6997 ha2 = 9.1747

齿根高(mm) hf1 = 6.4750 hf2 = 7.0000

全齿高(mm) h1 = 16.1747 h2 = 16.1747

节距(mm) pn = 21.9911

法面的基圆齿距pbn = 20.6649

端面的基圆齿距pbt = 20.6649

法面压力角(°) αn = 20.0000

端面压力角(°) αt = 20.0000

端面啮合角(°) αtp= 24.5923

基圆螺旋角(°) βb = .0000

法向齿厚(mm) sn = 10.996

分度圆弦齿厚(mm) Sn1 = 13.3876 Sn2 = 13.0254

分度圆弦齿高(mm) hn1 = 10.0774 hn2 = 9.3769

公法线长度(mm) Wnk1= 55.6034 Wnk2= 77.1837

跨齿数K1 = 3 K2 = 4

固定弦齿厚(mm) sc1 = 11.8466 sc2 = 11.5091

固定弦齿高(mm) hc1 = 7.5438 hc2 = 7.0802

圆棒(球)直径(mm) dp1 = 11.7600 dp2 = 11.7600

跨棒(球)距(mm) M1 = 139.0331 M2 = 230.3604

齿顶厚(mm) sa1 = 3.9420 sa2 = 5.0198

最大滑动系数η1 = 1.4484 η2 = 1.4006

端面重合度epa = 1.3297

纵向重合度epb = .0000

-------- 渐开线圆柱齿轮精度--------

-------------- 小齿轮--------------

IQ1=6 IQ2=6 IQ3=6

FP = .0450 ff = .0120 FBT= .0160

Fr = .0320 fpt= .0140 Fb = .0160

Fi'= .0570 fi'= .0156 Fpx= .0160

Fpk= .0220 fpb= .0130

Fi"= .0450 fi"= .0200

Fw = .0200 ffB= .0156

a = 170.000 fa = .0200

6-6-6-G J GB 10095-88

Wnk1= 55.603 Ews= -.0868 Ewi= -.1237

K1 = 3 Ess= -.0840 Esi= -.1400

-------------- 大齿轮--------------

IQ1=6 IQ2=6 IQ3=6

FP = .0630 ff = .0130 FBT= .0160

Fr = .0450 fpt= .0160 Fb = .0160

Fi'= .0760 fi'= .0174 Fpx= .0160

Fpk= .0320 fpb= .0140

Fi"= .0630 fi"= .0220

Fw = .0250 ffB= .0174

a = 170.000 fa = .0200

6-6-6-F J GB 10095-88

Wnk2= 77.184 Ews= -.0712 Ewi= -.1393

K2 = 4 Ess= -.0640 Esi= -.1600 d 低速级内啮合

-------- 渐开线圆柱齿轮几何参数计算--------

小齿轮内齿圈

法向模数mn = 7.00000

齿数z1 = 30 z2 = 79

法向变位系数xn1 = .4000 xn2 = .1930

齿宽(mm) b1 = 120.0000 b2 = 120.0000

螺旋角(°) β= .00000

中心距(mm) a = 169.9999

齿数比u = 2.6333

端面模数mt = 7.0000

齿顶高系数ha1 = 1.0000 ha2 = .8000

顶隙系数cn1 = .4000 cn2 = .2500

分度圆直径(mm) d1 = 210.0000 d2 = 553.0000

齿顶圆直径(mm) da1 = 229.7023 da2 = 547.5620

齿根圆直径(mm) df1 = 196.0000 df2 = 570.4020

基圆直径(mm) db1 = 197.3354 db2 = 519.6500

齿顶高(mm) ha1 = 9.8511 ha2 = 2.7190

齿根高(mm) hf1 = 7.0000 hf2 = 8.7010

全齿高(mm) h1 = 16.8511 h2 = 11.4200

节距(mm) pn = 21.9911

法面的基圆齿距pbn = 20.6649

端面的基圆齿距pbt = 20.6649

法面压力角(°) αn = 20.0000

端面压力角(°) αt = 20.0000

端面啮合角(°) αtp= 18.5611

基圆螺旋角(°) βb = .0000

法向齿厚(mm) sn = 10.996

分度圆弦齿厚(mm) Sn1 = 13.0254 Sn2 = 10.0116

分度圆弦齿高(mm) hn1 = 10.0533 hn2 = 2.7031

公法线长度(mm) Wnk1= 77.1837 Wnk2= 204.9859

跨齿数K1 = 4 K2 = 10

固定弦齿厚(mm) sc1 = 11.5091 sc2 = 8.8409

固定弦齿高(mm) hc1 = 7.7566 hc2 = 1.1395

圆棒(球)直径(mm) dp1 = 11.7600 dp2 = 11.7600

跨棒(球)距(mm) M1 = 230.3604 M2 = 539.6439

齿顶厚(mm) sa1 = 4.2504 sa2 = 8.0293

最大滑动系数η1 = -.0384 η2 = 1.5132

端面重合度epa = 1.2872

纵向重合度epb = .0000

------- 渐开线圆柱齿轮精度--------

-------------- 小齿轮--------------

IQ1=6 IQ2=6 IQ3=6

FP = .0630 ff = .0130 FBT= .0160

Fr = .0450 fpt= .0160 Fb = .0160

Fi'= .0760 fi'= .0174 Fpx= .0160

Fpk= .0320 fpb= .0140

Fi"= .0630 fi"= .0220

Fw = .0250 ffB= .0174

a = 170.000 fa = .0200

6-6-6-F J GB 10095-88

Wnk1= 77.184 Ews= -.0712 Ewi= -.1393

K1 = 4 Ess= -.0640 Esi= -.1600

M1 = 230.3604 dltlM = .1655 dltuM = .3237

-------------- 内齿圈--------------

IQ1=7 IQ2=7 IQ3=7

FP = .1120 ff = .0240 FBT= .0200

Fr = .0800 fpt= .0250 Fb = .0200

Fi'= .1360 fi'= .0294 Fpx= .0200

Fpk= .0630 fpb= .0220

Fi"= .1120 fi"= .0320

Fw = .0450 ffB= .0294

a = 170.000 fa = .0315

7-7-7-F J GB 10095-88

Wnk2= 204.986 Ews= .2152 Ewi= .1137

K2 =10 Ess= -.1000 Esi= -.2500

M2 = 539.6439 dltlM = .3393 dltuM = .6424 ---------------------------------------------------------------------------

六)、齿面疲劳强度校核

######################################################################## ## 渐开线圆柱齿轮强度计算法计算结果 ## ## 2004-08-17 ############################################## 18:52:37 ## a 高速级外啮合

小轮总扭矩(N.m) T = 1460.0

太阳轮转速(转/分) RPM = 18.84

行星传动 i = 6.75

齿形角 (Deg) α = 20.0

齿顶高系数 Ha* = 1.0

顶隙系数 Cn* = 0.4

齿轮齿数 Z = 20 47

齿宽(mm) B = 62.

模数(mm) Mn = 4.5

变位系数 Xn = 0.227 0.3

螺旋角 (Deg) β= 0.0

中心距(mm) a = 153.0008

分度圆直径(mm) D = 90.0000 211.5000

节圆直径(mm) Dw = 91.3438 214.6578

齿轮精度等级 IQ = 6

端面重合度εα = 1.52

轴向重合度εβ = 0.00

螺旋角类型:直齿

齿轮啮合类型:太阳轮-行星轮啮合

传动类型:减速传动

小轮材料和热处理类型:渗碳淬火钢

大轮材料和热处理类型:渗碳淬火钢

齿面硬度 HB/HRc = 58 58

弹性模量 E = 206000 206000

小齿轮疲劳计算基本载荷(N.m) Tn1 = 559.667

分度圆上基本切向力(N) Ft = 12437.037

使用系数 KA = 1.0

动载系数 Kv = 1.04

齿向载荷分布系数 Kβ = 1.7247

齿间载荷分配系数(接触强度) KHα = 1.0

齿间载荷分配系数(弯曲强度) KFα = 1.0

节点区域系数 ZH = 2.3558

弹性系数 ZE = 189.8117

重合度系数(接触强度) Zε = 0.91

重合度系数(弯曲强度) Yε = 0.7447

螺旋角系数 Zβ = 1.0

工作硬化系数 Zw = 1.0

齿形系数 YFa = 2.5589 2.1781

应力修正系数 YSa = 1.6092 1.7714

寿命系数(接触强度) Znt = 1.00 1.00

寿命系数(弯曲强度) Ynt = 1.00 1.00

润滑系数 ZL = 1.0309

速度系数 Zv = .9243

粗糙度系数 Zr = 1.05

******************** 疲劳强度计算结果 ************************ 接触疲劳极限应力(MPa) ζHlim = 1450.00 1450.00

许用接触疲劳应力(MPa) ζHP = 1450.80 1450.80

计算接触应力(MPa) ζH = 971.38 971.38

接触强度安全系数 SH = 1.49 1.49

弯曲疲劳极限应力(MPa) ζFlim = 400.00 280.00

许用弯曲疲劳应力(MPa) ζFP = 800.00 560.00

计算齿根弯曲应力(MPa) ζF = 245.20 229.75

弯曲强度安全系数 SF = 3.26 2.44

------------------------------------------------------------------------ b 高速级内啮合

小轮总扭矩(N.m) T = 1460.0

太阳轮转速(转/分) RPM = 18.84

行星传动 i = 6.75

齿形角 (Deg) α = 20.0

齿顶高系数 Ha* = 1.0

顶隙系数 Cn* = 0.4

齿轮齿数 Z = 47 115

齿宽(mm) B = 62.

模数(mm) Mn = 4.5

变位系数 Xn = 0.3 0.3

螺旋角 (Deg) β= 0.0

中心距(mm) a = 153.0

分度圆直径(mm) D = 211.5000 517.5000

节圆直径(mm) Dw = 211.5000 517.5000

齿轮精度等级 IQ = 7

端面重合度εα = 1.61

轴向重合度εβ = 0.00

螺旋角类型:直齿

齿轮啮合类型:行星轮-内齿圈啮合

传动类型:减速传动

小轮材料和热处理类型:渗碳淬火钢

大轮材料和热处理类型:调质钢、结构钢

齿面硬度 HB/HRc = 58 280

弹性模量 E = 206000 206000

小齿轮疲劳计算基本载荷(N.m) Tn1 = 1315.217

分度圆上基本切向力(N) Ft = 12437.037

使用系数 KA = 1.0

动载系数 Kv = 1.04

齿向载荷分布系数 Kβ = 1.5725

齿间载荷分配系数(接触强度) KHα = 1.05

齿间载荷分配系数(弯曲强度) KFα = 1.05

节点区域系数 ZH = 2.4946

弹性系数 ZE = 189.8117

重合度系数(接触强度) Zε = 0.8919

重合度系数(弯曲强度) Yε = 0.7148

螺旋角系数 Zβ = 1.0

工作硬化系数 Zw = 1.1118

齿形系数 YFa = 2.2099 1.9404

应力修正系数 YSa = 1.7636 1.97

寿命系数(接触强度) Znt = 1.00 1.00

寿命系数(弯曲强度) Ynt = 1.00 1.00

润滑系数 ZL = 1.0309

速度系数 Zv = .9243

粗糙度系数 Zr = 1.0

******************** 疲劳强度计算结果 ************************ 接触疲劳极限应力(MPa) ζHlim = 1450.00 750.00

许用接触疲劳应力(MPa) ζHP = 1381.72 794.56

计算接触应力(MPa) ζH = 414.44 414.44

接触强度安全系数 SH = 3.33 1.92

弯曲疲劳极限应力(MPa) ζFlim = 280.00 255.00

许用弯曲疲劳应力(MPa) ζFP = 560.00 510.00

计算齿根弯曲应力(MPa) ζF = 213.26 209.17

弯曲强度安全系数 SF = 2.63 2.44

------------------------------------------------------------------------c 低速级外啮合

小轮总扭矩(N.m)T = 9855.0

太阳轮转速(转/分)RPM = 3.39

行星传动i = 5.6471

齿形角(Deg) α= 20.0

齿顶高系数Ha* = 1.0

顶隙系数Cn* = 0.4

齿轮齿数Z = 17 30

齿宽(mm) B = 120.

模数(mm)Mn = 7.0

变位系数Xn = 0.475 0.4

螺旋角(Deg) β= 0.0

中心距(mm) a = 169.9997

分度圆直径(mm) D = 119.0000 210.0000

节圆直径(mm) Dw = 122.9785 217.0209

齿轮精度等级IQ = 6

端面重合度εα= 1.33

轴向重合度εβ= 0.00

螺旋角类型:直齿

齿轮啮合类型:太阳轮-行星轮啮合

传动类型:减速传动

小轮材料和热处理类型:渗碳淬火钢

大轮材料和热处理类型:渗碳淬火钢

齿面硬度HB/HRc = 58 58

弹性模量 E = 206000 206000

小齿轮疲劳计算基本载荷(N.m) Tn1 = 3777.75

分度圆上基本切向力(N) Ft = 63491.597

使用系数KA = 1.0

动载系数Kv = 1.04

齿向载荷分布系数Kβ= 1.3357

齿间载荷分配系数(接触强度) KHα= 1.0

齿间载荷分配系数(弯曲强度) KFα= 1.0

节点区域系数ZH = 2.2246

弹性系数ZE = 189.8117

重合度系数(接触强度) Zε= 0.9435

重合度系数(弯曲强度) Yε= 0.8141

螺旋角系数Zβ= 1.0

工作硬化系数Zw = 1.0

齿形系数YFa = 2.2387 2.1353

应力修正系数YSa = 1.7231 1.7729

寿命系数(接触强度) Znt = 1.13 1.12

寿命系数(弯曲强度) Ynt = 1.00 1.00

润滑系数ZL = 1.0722

速度系数Zv = .9243

粗糙度系数Zr = 1.05

******************** 疲劳强度计算结果************************ 接触疲劳极限应力(MPa) ζHlim = 1450.00 1450.00

许用接触疲劳应力(MPa) ζHP = 1508.94 1508.94

计算接触应力(MPa) ζH = 1097.35 1107.80

接触强度安全系数SH = 1.38 1.36

弯曲疲劳极限应力(MPa) ζFlim = 400.00 280.00

许用弯曲疲劳应力(MPa) ζFP = 857.60 600.32

计算齿根弯曲应力(MPa) ζF = 329.73 323.59

弯曲强度安全系数SF = 2.6 1.86

------------------------------------------------------------------------

d 低速级内啮合

小轮总扭矩(N.m)T = 9855.0

太阳轮转速(转/分)RPM = 3.39

行星传动i = 5.6471

齿形角(Deg) α= 20.0

齿顶高系数Ha* = 1.0

顶隙系数Cn* = 0.4

齿轮齿数Z = 30 79

齿宽(mm) B = 120.

模数(mm)Mn = 7.0

变位系数Xn = 0.4 0.193

螺旋角(Deg) β= 0.0

中心距(mm) a = 169.9999

分度圆直径(mm) D = 210.0000 553.0000

节圆直径(mm) Dw = 208.1631 548.1628 齿轮精度等级IQ = 7

端面重合度εα= 1.54

轴向重合度εβ= 0.00

螺旋角类型:直齿

齿轮啮合类型:行星轮-内齿圈啮合

传动类型:减速传动

小轮材料和热处理类型:渗碳淬火钢

大轮材料和热处理类型:调质钢、结构钢

齿面硬度HB/HRc = 58 280

弹性模量 E = 206000 206000

小齿轮疲劳计算基本载荷(N.m) Tn1 = 6666.618

分度圆上基本切向力(N) Ft = 63491.597

使用系数KA = 1.0

动载系数Kv = 1.04

齿向载荷分布系数Kβ= 1.2603

齿间载荷分配系数(接触强度) KHα= 1.05

齿间载荷分配系数(弯曲强度) KFα= 1.05

节点区域系数ZH = 2.5972

弹性系数ZE = 189.8117

重合度系数(接触强度) Zε= 0.9061

重合度系数(弯曲强度) Yε= 0.738

螺旋角系数Zβ= 1.0

工作硬化系数Zw = 1.1118

齿形系数YFa = 2.251 1.9449

应力修正系数YSa = 1.7436 1.97

寿命系数(接触强度) Znt = 1.31 1.30

寿命系数(弯曲强度) Ynt = 1.09 1.10

润滑系数ZL = 1.0722

速度系数Zv = .9243

粗糙度系数Zr = 1.0

******************** 疲劳强度计算结果************************ 接触疲劳极限应力(MPa) ζHlim = 1450.00 750.00

许用接触疲劳应力(MPa) ζHP = 1437.09 826.40

计算接触应力(MPa) ζH = 500.74 505.71

接触强度安全系数SH = 2.87 1.63

弯曲疲劳极限应力(MPa) ζFlim = 280.00 255.00

许用弯曲疲劳应力(MPa) ζFP = 600.32 558.45

计算齿根弯曲应力(MPa) ζF = 276.97 267.10

弯曲强度安全系数SF = 2.17 2.09

七) 齿轮联轴器的设计

为了实现基本构件的浮动均载,改善轮齿受力状态,提高浮动灵敏性、强度和寿命,此减速器采用鼓形齿式联轴器。

根据结构尺寸和内齿加工工艺要求,初定m=4,z=38,

(以下公式来源《鼓形齿联轴器的设计及计算》 西重所 )

a 计算载荷

121-??=f f M M T

1

21max /-??=f f i T 1

85.05.155.5/140000

-=x x = 44515 kgf.cm

b 接触应力 3550d M T K ?=σ

32.15/44515550x =

3

/18.1958cm kgf =

c 核算强度条件

由《鼓形齿联轴器的设计及计算》表3查3/3150][cm kgf K =σ

][k K σσ<

故强度满足

式中:M T ——计算转矩kgf.cm ;

M ——输入转矩kgf.cm ;140000Kgcm cm

cm d cm Kgf cm kgf cm kgf i cm kgf T f f k k 2.15/3150/][/55.5.85.05.1333max 21;鼓形齿分度圆直径渗氮钢

;需用应力值;

计算应力值;减速比;

减速器输出转矩;

偏载系数;

工况系数取--------------σσ

(按T=55000N.m

计算载荷1

21-??=f f M M T 1

21max /-??=f f i T

185.025.155.5/550000-=x x

=145733.97kgf.cm 接触应力3550d M T K ?=σ 32.15/97.145733550x =

3

3/3150][kgf/cm 5433cm kgf K =>=σ 不能满足强度要求)

八)、行星架的结构设计

行星架是行星传动中结构比较复杂而重要的构件,双壁整体式行星架结构钢性比较好,此行星减速器采用铸造的方法,并选用双壁整体式结构,材料选用ZG35CrMo。

按经验公式两侧板厚度δ=(0.20~0.30)a得

δ1=30mm,δ2=34mm

a——中心距(mm)153mm,170mm

九)、行星轴的强度计算

十)、出轴的强度校核及涨套的选择

根据现场安装方式,出轴用空心轴θD 外=230mm ,θD 内=170mm

校核:Τt =T/W T ≈9550000·P/0.2(1-β4)·n ·d 3=32〈[Τt] =40

强度满足

t T ——扭转切应力,单位为Mpa ;

T ——轴所收的扭矩,单位为mm N ?;

T W ——轴的抗扭截面系数,单位为3mm ;

n ——轴的转速,单位为min /r ;

P ——轴传递的功率,单位为kw ;

d ——计算截面处的直径,单位为mm ; []t T ——许用扭转切应力,单位为Mpa

外内D D φφβ/=。

根据出轴尺寸和输出扭矩(T=55KN.m )涨套选用

HSH240-13 d=θ230 dw=θ170 许用传递转矩157KN.m

强度满足

十一)、轴承的寿命校核

a 行星轴1上的轴承:

()N r n k T F R a p tac C X 725.2470345315.1145020001000221'=???=???=?≈

0'=C y R

N R R C X 725.24703'==

由于0=r a F F ,轴承当量动载荷:a r F Y F X P ?+?=

轴承22312的基本额定动载荷为265000N ,X=1

N R P 725.24703==,

行星轮转速n :

()()()5.204720

149514-=?--=-?-+=Zc Z n n n n a H a H 轴承的寿命为:,102.2725.247032650005.2060106010631063/106h P C n L r h ?=??? ???=??

? ??= b 行星轴2上的轴承:

()N r n k T F R a p tac C X 94.12506860315.1978820001000222'=???=???=?≈ 0'=C y R

N R R 47.6253421==

由于0=r a F F ,轴承当量动载荷:a r F Y F X P ?+?=

轴承NJ2217的基本额定动载荷为217000N ,X=1

N R P 47.62534==,

行星轮转速n :

()()()04.4352052.21452.2-=?--=-?-+=Zc Z n n n n a H a H 轴承的寿命为:,106.247.6253421700004.460106*********/106h P C n L r h ?=??? ???=??

? ??=

c 行星架2上的轴承:

tac c x tH F R F 2'== tac tH xH F F R 2≈=

yH R =0,

.53633,5512321N R N R ==

轴承NJ1048的基本额定动载荷为470000N ,

轴承当量动载荷:N R P N

R P 53633551232211====

轴承的寿命为:

行星架转速n 取2.5

,104.8551234700005.2601060106310631

61h P C n L r h ?=??? ???=???? ??=

轴承型号从左到右依次排列。

十二)、润滑装置及散热计算

采用集中润滑,润滑站XYZ-63,供油压力0.4MPa ,流量63L/min 。

连续工作产生的热量Q 1=3600·(1-η)·P 1

=3600x (1-0.98x0.98)x22=3136.32(kJ/h )

箱体表面排出的最大热量Q 2max =4.1868·h ·S ·(Q ymax -Q 0)

=4.1868x35x0.85x (50-20)=3737 Q 1(kJ/h )

式中 η——传动效率取0.92,

P 1——输入轴的传动功率,KW

h ——自然通风不好的地方h=31~38(KJ/ m 2·h ·℃)

自然通风良好的地方h=50~63(KJ/ m 2·h ·℃)

S ——散热的计算面积(m 2、),

Q ymax ——油温的最大许用值(50℃~60℃),取50℃

Q 0——周围空气的温度取,20℃;环境30℃时Q 2max=2491(kJ/h )

考虑安全和润滑充分,故增加润滑站。

(以上公式选自《齿轮手册 上册》)

十三).入轴花键强度校核

花键型号INT/EXT24zX2mX30P

[]MPa D l zh T P m g g P 604.4148

382248.0145020002000=≤=?????==σ?σ 式中 T ——转矩(Nm );

?——各齿间载荷不均匀系数,通常?=07~0.8;

Z ——齿数;

g h ——齿的工作高度(mm );

g l ——齿的工作长度(mm );

m D ——平均直径(mm )

; m D 渐开线花键d D m =;m h g =;

m ——模数;

[]P σ——花键联接许用挤压应力,

其值查表《机械设计手册》25.3-2。材料为20CrNi2Mo2A 线切割,渗碳淬火件,芯部硬度HRC35~40

机械设计减速器设计说明书 系别: 专业: 学生姓名: 学号: 指导教师: 职称:

目录 第一部分拟定传动方案 (4) 第二部分电机动机的选择传动比的分配 (5) 2.1 电动机的选择 (5) 2.2 确定传动装置的总传动比和分配传动比 (6) 第三部运动和动力分析........................... 第四部分齿轮设计计算.. (13) 4.1 高速级齿轮传动的设计计算 (13) 4.2 低速级齿轮传动的设计计算.............................. 第五部分传动轴和传动轴承及联轴器的设计 (25) 5.1 输入轴的设计 (25) 5.2 中间轴的设计 (30) 5.3 输出轴的设计 (35) 第六部分齿轮的结构设计及键的计算 (41) 6.1输入轴齿轮的结构设计及键选择与校核 (41) 6.2 中间轴齿轮的结构设计及键选择与校核 (41) 6.3 输出轴齿轮的结构设计及键选择与校核 (41) 第七部分轴承的选择及校核计算 (42)

7.3 输出轴的轴承计算与校核 (43) 设计小结 (49) 参考文献 (50) 第一部分拟定传动方案 1.1.初始数据 1.工作要求;设计一带式运输机上的传动装置,工作中有轻微振动,经常满载工作,空载启动,单向运转,单班制工作(每天8小时)运输带运输带容许误差为5%。减速器为小批量生产,使用年限为5年。 2.工况数据:F=2000N D=300mm V=1m/s 1.2. 传动方案特点

1.组成:传动装置由电机、减速器、工作机组成。 2.特点:齿轮相对于轴承不对称分布,故沿轴向载荷分布不均匀,要求轴有一定的刚度。 3.确定传动方案:考虑到电机转速较高采用二级直齿圆柱齿轮减速器,。 备选方案 方案一: 对场地空间有较大要求,操作较为便捷 方案二: 对场地要求较小,操作不便 1.3方案分析

目录 一、传动方案的拟定与分析......................................................................... 错误!未定义书签。 二、电动机的选择 ........................................................................................ 错误!未定义书签。 三、计算总传动比及分配各级的传动比..................................................... 错误!未定义书签。 四、动力学参数计算 .................................................................................... 错误!未定义书签。 五、蜗轮蜗杆设计计算 (2) 六、轴的设计计算 (5) 七、滚动轴承的选择及校核计算 (8) 八、键连接的选择及校核 (10) 九、联轴器的选择及校核 (11) 十、减速器的润滑与密封 (11) 十一、箱体及附件的结构设计 (11) 设计小结 (12) 参考文献 (13)

一、传动方案的拟定与分析 蜗杆下置式减速器 二、电动机的选择 1、电动机类型的选择 按工作要求和条件,选择全封闭自散冷式笼型三相异步电动机,电压380V,型号选择Y系列三相异步电动机。 2、电动机功率选择 1)传动装置的总效率: η∑=η12η22η3η4 =0.992 ×0.982 ×0.8×0.96=0.723 η1η2η3η 4 分别表示联轴器、轴承、双头蜗杆传动和卷筒的效率 2)电机所需的功率: P d = P w /η ∑ =1.5÷0.723=2.07KW 3、确定电动机转速 单级蜗杆传动比为i/ =(10~40),工作机转速n w =44rpm,则电动机 转速可选范围为n d =(440~1760)rpm综合考虑电动机和传动装置尺寸、重量、价格和带传动、减速器的传动比,选择n=1000rpm 4、确定电动机型号 根据以上选用的电动机类型,所需的额定功率及同步转速,选定电动机型号为Y122M-6。 其主要性能:额定功率2.2KW;满载转速940r/min; 三、计算总传动比及分配各级的传动比 1、总传动比 i 总= n m /n w =940/44=21.36 四、动力学参数计算 1、计算各轴转速 n Ⅰ=n m =940rpm n Ⅱ=n w =44rpm 2、计算各轴的输入功率 P Ⅰ=P d ×η 1 =2.05KW P Ⅱ=P Ⅰ ×η 3 =1.64KW P 卷=P Ⅱ ×η 1 ×η 2 =1.59KW 3、计算各轴扭矩 T d =9.55×106P d /n m =9.55×106×2.07/940=2.1×104N·mm T Ⅰ=T d ×η 1 =2.08×104 N·mm T Ⅱ=i×T Ⅰ ×η 2 ×η 3 =3.55×105 N·mm T 卷= T Ⅱ ×η 1 ×η 2 =3.45×105 N·mm η∑=0.723 P d =2.07KW 电动机型号: Y122M-6 i 总 =21.36

目录 一、设计任务书 (1) 初始数据 (1) 设计步骤 (2) 二、传动装置总体设计方案 (2) # 传动方案特点 (2) 计算传动装置总效率 (3) 三、电动机的选择 (3) 电动机的选择 (3) 确定传动装置的总传动比和分配传动比 (4) 四、计算传动装置的运动和动力参数 (5) 五、V带的设计 (5) 六、齿轮传动的设计 (8) : 高速级齿轮传动的设计计算 (8) 低速级齿轮传动的设计计算 (12) 七、传动轴和传动轴承及联轴器的设计 (15) 高速轴的设计 (15) 中速轴的设计 (20) 低速轴的设计 (26) 八、键联接的选择及校核计算 (31) 高速轴键选择与校核 (31) ~ 低速轴键选择与校核 (31) 九、轴承的选择及校核计算 (31) 高速轴的轴承计算与校核 (31) 中速轴的轴承计算与校核 (32) 低速轴的轴承计算与校核 (33) 十、联轴器的选择 (33)

十一、减速器的润滑和密封 (34) 减速器的润滑 (34) | 减速器的密封 (35) 十二、减速器附件及箱体主要结构尺寸 (35) 附件的设计 (35) 箱体主要结构尺寸 (37) 设计小结 (38) 参考文献 (38) … 一、设计任务书 初始数据 设计带式运输机的传动装置,连续单向运转,工作中有轻微震动,空载启动,运输带允许误差为5%。工作年限:8年,每天工作班制:1班制,每年工作天数:300天,每天工作小时数:8小时。三相交流电源,电压380/220V。 装置总体设计方案 2、电动机的选择 3、计算传动装置的运动和动力参数 4、V带的设计 5、齿轮传动的设计 | 6、传动轴和传动轴承及联轴器的设计 7、键联接的选择及校核计算 8、轴承的选择及校核计算

机械设计课程设计说明书设计题目:一级直齿圆柱齿轮减速器班级学号: 学生姓名: 指导老师: 完成日期:

设计题目:一级直齿圆柱齿轮减速器 一、传动方案简图 二、已知条件: 1、有关原始数据: 运输带的有效拉力:F= KN 运输带速度:V=S 鼓轮直径:D=310mm 2、工作情况:使用期限8年,2班制(每年按300天计算),单向运转,转速误差不得超过±5%,载荷平稳; 3、工作环境:灰尘; 4、制造条件及生产批量:小批量生产; 5、动力来源:电力,三相交流,电压380/220V。 三、设计任务: 1、传动方案的分析和拟定 2、设计计算内容 1) 运动参数的计算,电动机的选择; 3) 带传动的设计计算; 2) 齿轮传动的设计计算; 4) 轴的设计与强度计算; 5) 滚动轴承的选择与校核; 6) 键的选择与强度校核; 7) 联轴器的选择。 3、设计绘图: 1)减速器装配图一张; 2)减速器零件图二张;

目录 一、传动方案的拟定及说明.......................................... 二、电机的选择 .................................................................... 1、电动机类型和结构型式....................................................... 2、电动机容量................................................................. P.......................................................... 3、电动机额定功率 m 4、电动机的转速 ............................................................... 5、计算传动装置的总传动....................................................... 三、计算传动装置的运动和动力参数.................................. 1.各轴转速................................................................... 2.各轴输入功率为(kW) ........................................................ 3.各轴输入转矩(N m) ........................................................ 四、传动件的设计计算.............................................. 1、设计带传动的主要参数....................................................... 2、齿轮传动设计............................................................... 五、轴的设计计算.................................................. 1、高速轴的设计............................................................... 2、低速轴的设计............................................................... 六、轴的疲劳强度校核.............................................. 1、高速轴的校核............................................................... 2、低速轴的校核............................................................... 七、轴承的选择及计算.............................................. 1、高速轴轴承的选择及计算..................................................... 2、低速轴的轴承选取及计算..................................................... 八、键连接的选择及校核............................................ 1、高速轴的键连接............................................................. 2、低速轴键的选取............................................................. 九、联轴器的选择.................................................. 十、铸件减速器机体结构尺寸计算表及附件的选择...................... 1、铸件减速器机体结构尺寸计算表............................................... 2、减速器附件的选择 (22) 十一、润滑与密封.................................................. 1、润滑....................................................................... 2、密封.......................................................................

仅供参考一、传动方案拟定第二组第三个数据:设计带式输送机传动装置中的一级圆柱齿轮减速器(1)工作条件:使用年限10年,每年按300天计算,两班制工作,载荷平稳。(2)原始数据:滚筒圆周力F=1.7KN;带速V=1.4m/s;滚筒直径D=220mm。运动简图二、电动机的选择1、电动机类型和结构型式的选择:按已知的工作要求和条件,选用Y系列三相异步电动机。2、确定电动机的功率:(1)传动装置的总效率:η总=η带×η2轴承×η齿轮×η联轴器×η滚筒=0.96×0.992×0.97×0.99×0.95 =0.86 (2)电机所需的工作功率:Pd=FV/1000η总=1700×1.4/1000×0.86 =2.76KW 3、确定电动机转速:滚筒轴的工作转速:Nw=60×1000V/πD =60×1000×1.4/π×220 =121.5r/min 根据【2】表2.2中推荐的合理传动比范围,取V带传动比Iv=2~4,单级圆柱齿轮传动比范围Ic=3~5,则合理总传动比i的范围为i=6~20,故电动机转速的可选范围为nd=i×nw=(6~20)×121.5=729~2430r/min 符合这一范围的同步转速有960 r/min 和1420r/min。由【2】表8.1查出有三种适用的电动机型号、如下表方案电动机型号额定功率电动机转速(r/min)传动装置的传动比KW 同转满转总传动比带齿轮 1 Y132s-6 3 1000 960 7.9 3 2.63 2 Y100l2-4 3 1500 1420 11.68 3 3.89 综合考虑电动机和传动装置尺寸、重量、价格和带传动、减速器的传动比,比较两种方案可知:方案1因电动机转速低,传动装置尺寸较大,价格较高。方案2适中。故选择电动机型号Y100l2-4。 4、确定电动机型号根据以上选用的电动机类型,所需的额定功率及同步转速,选定电动机型号为Y100l2-4。其主要性能:额定功率:3KW,满载转速1420r/min,额定转矩2.2。 三、计算总传动比及分配各级的传动比1、总传动比:i总=n电动/n筒=1420/121.5=11.68 2、分配各级传动比(1)取i带=3 (2)∵i总=i齿×i 带π∴i 齿=i总/i带=11.68/3=3.89 四、运动参数及动力参数计算1、计算各轴转速(r/min)nI=nm/i带=1420/3=473.33(r/min) nII=nI/i齿=473.33/3.89=121.67(r/min) 滚筒nw=nII=473.33/3.89=121.67(r/min) 2、计算各轴的功率(KW)PI=Pd×η带=2.76×0.96=2.64KW PII=PI×η轴承×η齿轮=2.64×0.99×0.97=2.53KW 3、计算各轴转矩Td=9.55Pd/nm=9550×2.76/1420=18.56N?m TI=9.55p2入/n1

一级减速机设计说明书 一、电动机的选择: 1、选择电动机类型 因为输送机运转方向不变,工作载荷稳定,因此选用Y 型全封闭笼型三相异步电动机。 2、选择电动机功率 工作所需的电动机输出功率为P d η w d P P = 1000 Fv P w = 根据表2-4 带传动97.01=η 轴承99.02=η 齿轮97.03=η 轴承99.04=η 联轴器98.05=η 鼓轮97.06=η 传动总效率 877.097.098.099.097.099.097.0654321≈?????==ηηηηηηη 根据主要参数 F=9×103 N v=1.5ms D=300mm 得出电动机输出功率 KW Fv P w 5.1310005.110910003=??== KW P P w d 39.15877 .05 .13== = η 3、确定电动机的转速 鼓轮的工作转速min /54.95300 14.35 .1100060100060r D v n w ≈???=??= π V 带传动常用的传动比范围4~2'1=i ,单级圆柱齿轮传动比范围6~3'2=i ,于是电动机转速可选范围为: min /2292~573)6~3()4~2(54.95'''21r i i n n w d =??== 符合这一范围的同步转速有750rmin 、1000rmin 、1500rmin ,根据计算出的容量,查出 三种型号电动机适合。 综合考虑,电动机和传动装置尺寸、重量以及带传动和减速器的传动比,可见选用Y200L1-6较为合适。

参照《机械设计课程设计》 二、总传动比 15.1054 .95970≈== w m n n i 分配传动比 i 1=2.54 i 2=4 各轴转速 电机轴为1轴,减速器高速轴为2轴,低速轴为3轴,各轴转速为: min /9701r n n m == min /89.38154 .2970112r i n n ≈== m i n /57.954 89 .381223r i n n === 各轴输入功率 KW P P ed 5.181== KW P P 945.1797.05.1811 2=?==η KW P P 23.1797.099.0945.173223≈??==ηη KW P P 72.1698.099.023.17543≈??==ηη鼓轮

一级减速器设计说明书 课题:一级直齿圆柱齿轮减速器设计 学院:机电工程 班级:2015机电一体化(机械制造一班)姓名:陈伟 学号:1558020120104 指导老师:童念慈

目录 一、设计任务书———————————————————— —— 二、电动机的选择———————————————————— — 三、传动装置运动和动力参数计算————————————— — 四、V带的设计————————————————————— — 五、齿轮传动设计与校核————————————————— — 六、轴的设计与校核——————————————————— — 七、滚动轴承选择与校核计算——————————————— — 八、键连接选择与校核计算———————————————— — 九、联轴器选择与校核计算———————————————— — 十、润滑方式与密封件类型选择——————————————

— 十一、设计小结————————————————————— 十二、参考资料————————————————————— 一、设计任务说明书

1、减速器装配图1张; 2、主要零件工作图2张; 3、设计计算说明书 原始数据:(p10表1-4)1-A输送带的工作拉力;F=2000 输送带工作速度:V=1.3m/s 滚筒直径:D=180 工作条件:连续单向运载,载荷平稳,空载起动,使用期限15年,每年300个工作日,每日工作16小时,两班制工作,运输带速度允许误差为5% 传动简图:

二、电动机的选择 工作现场有三相交流电源,因无特殊要求,一般选用三相交流异步电动机。 最常用的电动机为Y 系列鼠笼式三相异步交流电动机,其效率高,工作可靠,结构简单,维护方便,价格低,适用于不易燃、不易爆,无腐蚀性气体和无特殊要求的场合。本装置的工作场合属一般情况,无特殊要求。故采用此系列电动机。 1.电动机功率选择 1选择电动机所需的功率: 工作机所需输出功率Pw=1000 FV 故Pw= 1000 8 .12000?= 3.60 kw 工作机实际需要的电动机输入功率Pd=η w p 其中54321ηηηηηη= 查表得:1η为联轴器的效率为0.98 2η 为直齿齿轮的传动效率为0.97 3η 为V 带轮的传动效率为0.96 54.ηη 为滚动轴承的效率为0.99 故输入功率Pd= 98 .099.099.096.097.098.0 3.60 ?????=4.09KW

机械设计基础课 程设计说明书设计题目:机械设计基础课程设计 学院: 专业: 学号: 学生姓名: 指导教师: 完成日期: 机械设计课程计算内容 一、传动方案拟定 (3) 二、电动机的选择 (4) 三、确定传动装置总传动比及分配各级的传动比 (5) 四、传动装置的运动和动力设计 (5) 五、普通V带的设计 (6) 六、齿轮传动的设计 (7) 七、轴的设计 (9) 八、滚动轴承的选择 (13) 九、键连接的选择与校核 (14) 十、轴连接器选择 (15) 十一、减速器箱体和附件的选择 (15)

十二、润滑与密封 (16) 十三、设计小结 (16) 十四、参考书目 (17) 设计课题:机械设计基础课程设计设计一个带式输送机传动装置,已知带式输送机驱动卷筒的驱动功率,输送机在常温下连续单向工作,载荷平稳,环境有轻度粉尘,结构无特殊限制,工作现场有三相交流电源。 原始数据: 传送带卷筒转速n (r/min)= 78r/min w (kw)=3.2kw 减速器输出功率p w 使用年限Y(年)=6年 设计任务要求: 1,主要部件的总装配图纸一张 2,A1,典型零件的总做图纸2张 3,设计说明书一份(20页左右)。 计算过程及计算说明: 一,传动方案拟定。 设计单级圆柱齿轮减速器和一级带传动。 1,使用年限6年,工作为双班工作制,载荷平稳,环境有轻度粉尘。 (r/min)=78 r/min 2、原始数据:传送带卷筒转速n w 减速器输出功率p (kw)=3.2kw w 使用年限Y(年)=6年 方案拟定:1

采用V带传动与齿轮传动的组合,即可满足传动比要求,同时由于带传动具有良好的缓冲,吸振性能,适应大起动转矩工况要求,结构简单,成本低,使用维护方便。 1.电动机 2.V 带传动 3.圆柱齿轮减速器 4.连轴器 5.滚筒 二、运动参数和动力参数计算 (1)电动机的选择 1、电动机类型和结构的选择:选择Y 系列三相异步电动机,此系列电动机属于一般用途的全封闭自扇冷电动机,其结构简单,工作可靠,价格低廉,维护方便,适用于不易燃,不易爆,无腐蚀性气体和无特殊要求的机械。 2. 、电动机容量选择: 电动机所需工作功率为: 式(1):Pd =PW/ηa () 由电动机至运输带的传动总效率为: η总 =η1×η22×η3 式中:η1、η2、η3、η4分别为带传动、轴承、齿轮传动。 η1=0.96 η2=0.99 η3=0.987η η总=0.91 所以:电机所需的工作功率: Pd =PW/ηa =3.2/0.91=3.52 kw 3.额定功率p ed =5.5 . 查表 二十章 20-1 4. 根据手册P7表1推荐的传动比合理范围,取圆柱齿轮传动一级减速器传动比范围I’=3~6。

标准文档 减速机型号说明 1、H、B系列大功率减速机 HB系列标准工业齿轮箱特点: H、B大功率齿轮减速机采用通用设计方案,可按客户需求变 1. 型为行业专用的齿轮箱。 2.实现平行轴、直交轴、立式、卧式通用箱体,零部件种类减少,规格型号增加。 3.采用吸音箱体结构、较大的箱体表面积和大风扇、圆柱齿轮和螺旋锥齿轮均采用先进的磨齿工艺,使整机的温升、噪声降低、运转的可靠性得到提高,传递功率增大。

4.输入方式:电机联接法兰、轴输入。 5.输出方式:带平键的实心轴、带平键的空心轴、胀紧盘联结的空心轴、花键联结的空心轴、花键联结的实心轴和法兰联结的实实用文案. 标准文档 心轴。 6.安装方式:卧式、立式、摆动底座式、扭力臂式。 7.H、B系列产品有3~26型规格,减速传动级数有1~4级,速比1.25~450;和我厂R、K、S系列组合得到更大的速比。 技术参数: 1.速比范围1.25-450 2.扭矩范围2.6-900kN 3.功率范围4-5000kW H、B系列产品结构图及产品实例:

实用文案. 标准文档 2、列摆线针轮减速机标记方法及其使用条件1、标记方法如下:

= 2、使用条件 A、适用于连续工作制,允许正、反向运转。 B、输出轴及输入轴轴伸上的键按GB/T1096普通平键型式及尺寸。 C、卧式双轴型减速器输出轴应处于水平位置工作,必须倾斜使用时请与制造厂联系。 实用文案. 标准文档 D、立式减速器输出轴应垂直向下使用, 3、K系列螺旋锥齿轮减速机 节省空间,可靠耐用,承受过载能力高,功率可达200KW,能耗低,性能优越,减速效率高达95%以上, 振动小,噪音低,刚性铸铁箱体,齿轮表面经高频热处理,经过

机械设计课程设 计说明书 设计题目:一级直齿圆柱齿轮减速器班级学号: 学生姓名: 指导老师: 完成日期:

设计题目:一级直齿圆柱齿轮减速器 一、传动方案简图 二、已知条件: 1、有关原始数据: 运输带的有效拉力:F=1.47 KN 运输带速度:V=1.55m/S 鼓轮直径: D=310mm 2、工作情况:使用期限 8 年, 2 班制(每年按 300 天计算),单向运转,转速误差不得超过± 5%,载荷平稳; 3、工作环境:灰尘; 4、制造条件及生产批量:小批量生产; 5、动力来源:电力,三相交流,电压380/ 220V 。 三、设计任务: 1、传动方案的分析和拟定 2、设计计算内容 1)运动参数的计算,电动机的选择;3)带传动的设计计算; 2)齿轮传动的设计计算;4)轴的设计与强度计算; 5)滚动轴承的选择与校核;6)键的选择与强度校核; 7)联轴器的选择。 3、设计绘图: 1)减速器装配图一张; 2)减速器零件图二张;

目录 一、传动方案的拟定及说明...................................................................................................................................................错误!未定义书签。 二、电机的选择.................................................................................................................................................................................错误!未定义书签。 1、电动机类型和结构型式 ........................................................................................................................................错误!未定义书签。 2、电动机容量......................................................................................................................................................................错误!未定义书签。 3、电动机额定功率P m...........................................................................................................................................错误!未定义书签。 4、电动机的转速 ................................................................................................................................................................错误!未定义书签。 5、计算传动装置的总传动 ........................................................................................................................................错误!未定义书签。 三、计算传动装置的运动和动力参数...........................................................................................................................错误!未定义书签。 1.各轴转速............................................................................................................................................................................错误!未定义书签。 2.各轴输入功率为( kW ) ........................................................................................................................................错误!未定义书签。 3.各轴输入转矩(N m).......................................................................................................................................错误!未定义书签。 四、传动件的设计计算...............................................................................................................................................................错误!未定义书签。 1、设计带传动的主要参数 ........................................................................................................................................错误!未定义书签。 2、齿轮传动设计 ................................................................................................................................................................错误!未定义书签。 五、轴的设计计算...........................................................................................................................................................................错误!未定义书签。 1、高速轴的设计 ................................................................................................................................................................错误!未定义书签。 2、低速轴的设计 (12) 六、轴的疲劳强度校核 (13) 1、高速轴的校核 (13) 2、低速轴的校核 (13) 七、轴承的选择及计算 (17) 1、高速轴轴承的选择及计算 (17) 2、低速轴的轴承选取及计算 (18) 八、键连接的选择及校核 (19) 1、高速轴的键连接 (19) 2、低速轴键的选取 (19) 九、联轴器的选择 (20) 十、铸件减速器机体结构尺寸计算表及附件的选择 (20) 1、铸件减速器机体结构尺寸计算表 (20) 2、减速器附件的选择 (22) 十一、润滑与密封 (21) 1、润滑 (21) 2、密封 (21) 十二、参考文献 (24)

YOZJ 700 / 750型 液力偶合器正车减速箱使用维护说明书

目录 1. 前言---------------------------------------------------------------------- 1 2. 简介---------------------------------------------------------------------- 2 3. 工作原理---------------------------------------------------------------- 2 4. 特点-------------------------------------------------------------------- 4 5. 型号和安装方式------------------------------------------------------- 6 6. 主要技术参数和功率容量------------------------------------------- 9 7. 结构特点-------------------------------------------------------------- 10 8. 安装-------------------------------------------------------------------- 13 9. 试运转----------------------------------------------------------------- 17 10. 操作---------------------------------------------------------------------- 18 11. 维护、保养和维修---------------------------------------------------- 20 12. 故障及排除------------------------------------------------------------ 21 YOZJ700/750型液力偶合器正车减速箱(以下简称“偶合器减速箱”)由两部分组成:输入部分是偶合器,其工作腔直径分别为700和750mm;输出部分为两级同轴式齿轮减速箱,齿轮减速比为1.5~3.5。输出轴和输入轴位于同一轴心线上,且转向相同(见图1)。可与国产的190、CAT3500和MTU4000等系列柴油机或电动机匹配,应用在机械传动或复合(机械和电)传动的石油钻机及挖泥船上。 图1.液力偶合器正车减速箱传动示意图

机械设计《课程设计》 课题名称一级圆柱齿轮减速器的设计计算 系别电子与制造系 专业模具设计与制造 班级 07模具四(2)班 姓名简洪伟 学号 指导老师 完成日期2010年10月5日

目录 摘要 (3) 绪言 (4) 正文 (5) 一、设计任务书 (5) 1、设计题目 (5) 2、传动系统方案 (5) 3、设计原始数据 (6) 4、工作条件 (6) 5、设计工作量 (6) 二、选择电动机 (6) 1、电动机类型和结构型式的选择 (6) 2、选择电动机功率 (6) 3、确定电动机转速 (7) 三、计算总传动比和分配传动比 (8) 四、计算传动装置的运动和动力参数 (8) 1.各轴转速 (8) 2.各轴的输入功率 (8) 3.各轴输入转矩 (9) 五、传动零件的设计计算 (9) 1、电机与减速器之间皮带形式的选择 (9)

2、电机皮带轮设计 (9) 3、减速器高速轴皮带轮设计 (10) 4、齿轮设计 (10) 5、Ⅰ轴(减速器高速轴)的设计 (12) 6、Ⅱ轴(减速器低速轴)的设计 (15) 六、轴承的选择 (18) 1、I轴(高速轴)轴承选择 (18) 2、II轴(低速轴)轴承选择 (19) 七、键联接的选择及校核计算 (19) 1、电机轴端键的选择和计算 (19) 2、I轴(高速轴)轴端键的选择和计算 (20) 3、Ⅱ轴轴端(联轴器处)键的选择和计算 (20) 4、Ⅱ轴大齿轮联接键的选择和计算 (20) 八、联轴器的选择 (20) 九、减速器的设计计算 (21) 1、减速器箱体材料的选用 (21) 2、减速器主要结构尺寸 (21) 3、减速器附件的设计 (21) 十、减速器的密封 (22) 1、高速轴的密封 (22) 2、低速轴的密封 (22) 3、箱体上下盖间的密封 (22)

专业课程设计 ——减速器结构的三维设计 学院:诚毅学院班级:机械1092班

姓名:李德隆学号:35 成绩:指导老师:荣星李波 2014年1月17日

集美大学机械与能源工程学院 专业课程设计任务书 ——机械工程专业机械设计方向—— 设计题目: 设计任务:根据减速箱的设计参数和二维图,用Pro/E软件设计减速箱的三维结构。完成的任务: 1.构建减速箱的各个零部件的三维模型; 2.构建减速箱的装配体; 3.对减速箱进行运动仿真; 4.减速箱的工程图设计以及重要零部件的工程图设计。 时间安排: 1. 准备相关的减速箱设计和Pro/指导手册;(天) 2.构建减速箱中的各零部件;(天) 3.构建减速箱的装配体;(3天) 4.减速箱的机构运动仿真;(1天) 5.创建减速箱的工程图;(2天) 6.编写设计说明书。(2天) 7.提交课程设计和课程设计的答辩。(1天) 参考书目: [1] 完全精通Pro/Engineer野火综合教程,林清安,电子工业出版社,2009 [2] Pro/Engineer野火工程图制作,林清安,电子工业出版社,2009 [3] Pro/Engineer野火动态机构设计与仿真,林清安,电子工业出版社,2007 指导教师:荣星李波2013年12月29日 机械工程10 级92 班 学生:李德隆学号:35 2014年 1 月17日

目录 1、引言----------------------------------------------------------------1 2、零件体的设计、造型--------------------------------------------------2 .减速器下箱体设计---------------------------------------------------2 .减速器上箱体设计---------------------------------------------------5 .大齿轮的设计-------------------------------------------------------7 .大齿轮轴的设计----------------------------------------------------17 .齿轮轴的设计------------------------------------------------------20 .减速器其它附件的设计----------------------------------------------24 3、装配体的设计-------------------------------------------------------33 .装配大齿轮--------------------------------------------------------33 .装配小齿轮--------------------------------------------------------34 .装配轴承端盖------------------------------------------------------35 .装配窥视孔--------------------------------------------------------35 .整机装配----------------------------------------------------------36 4、减速器仿真--------------------------------------------------------39 5、工程图的设计-------------------------------------------------------41 .整机工程图--------------------------------------------------------41 .小齿轮工程图------------------------------------------------------42 .大齿轮工程图------------------------------------------------------42结论---------------------------------------------------------------43 参考文献-----------------------------------------------------------44

JS40矿用减速器 使用说明书 本产品执行《MT148—1997刮板输送机用减速器》标准 ××××重型机械制造有限公司 2003年8月

目录 一、概述 (1) 二、技术特征 (1) 三、结构型式及作用 (1) 四、使用维护注意事项 (2) 五、机器的润滑 (2) 六、机器可能发生的故障及处理方法 (3) 七、零部件的修理与验收 (3)

一、概述: 1、用途: 该减速器具有承载能力大、传动效率高、噪音低、体积小、重量轻、寿命长的特点。适用于输入轴与输出轴呈垂直方向布置的传动装置,如刮板输送机、带式输送机及各种运输机械,也可用于冶金、矿山、化工、水泥、建筑、轻工、能源等各种通用机械的传动机构中。 1.型号组成及代表意义: kW) 减速器 二、技术特征: 1、减速器传动比………………………………………1:24.564 2、外形尺寸(长x宽x高)………………………1150×834×470毫米 3、机器总重…………………………………………656千克 三、结构型式及作用: 减速机由一对圆弧伞齿轮、一对斜齿轮、一对直齿轮组成三级减速,总减速比为l:24.564。第一、二、三轴的轴承为单列园锥滚子轴承,第四轴为双列向心球面滚子轴承。第一轴上的锁紧螺母是用以固定轴承并保证轴承轴向游隙量为0.05~0.1毫米,第二、三、四轴承轴向游隙量是用调整垫

保证,其中二、三轴轴承轴向游隙量为0.08~0.15毫米,四轴轴承轴向游隙量为0.06~0.15毫米。在组装时,园弧伞齿轮的轴向位置要进行适当调整,以保证啮合侧隙和接触斑点,轴园弧伞齿轮的轴向位移通过调整螺母调整,大圆弧伞齿轮通过调整垫调整轴向位置。以达到较好的啮合精度,调整好的一对园弧伞齿轮啮合侧隙不小于0.17毫米,接触斑点沿齿长和齿高方向不小于50%。 减速器内注入150号工业齿轮油,注入量为浸入大园弧伞齿轮的 1/3,以保证各部位得到充足的润滑。 四、使用维护注意事项: 1、每班检查减速器各连接螺栓有无松动现象,发现松动应及时拧紧。 2、要经常注意减速器的工作情况,如发现有异常噪音、温升过高或各 密封面渗漏现象时,应及时处理;油温不得超过80℃;齿轮齿面不得有明显磨损、点蚀;在检修时各部位应按规定的间隙调整合适。 五、机器的润滑: 六、可能发生的故障及处理方法: