纳米压印光刻胶

赵彬1,张静2,周伟民2,王金合2,刘彦伯2,张燕萍2,施利毅1,张剑平1*

1.上海大学理学院化学系,上海200444

2.上海市纳米科技与产业发展促进中心纳米核心技术实验室,上海200237

摘要:光刻胶是纳米压印关键材料,其性能将影响压印图形复制精度、图形缺陷率和图形向底材转移时刻蚀选择性。文中提出了成膜性能、硬度粘度、固化速度、界面性质、抗刻蚀能力等压印光刻胶的性能指标。并根据工艺特点和材料成分对光刻胶分类,介绍了热压印光刻胶、紫外压印光刻胶、步进式光刻胶和滚动压印式光刻胶的特点以及碳氧类纯有机材料、有机氟材料、有机硅材料做压印光刻胶的优缺点。列举了热压印、紫外压印、步进压印工艺中具有代表性的光刻胶实例,详细分析了其配方中各组分的比例和作用。介绍了可降解光刻胶的原理。展望了压印光刻胶的发展趋势。

关键词:纳米压印;热压印光刻胶;紫外压印光刻胶;有机硅光刻胶;含氟光刻胶

Introduction to Nanoimprint Lithography Resist Zhao Bin1, Zhang Jing2,Zhou Weimin2, Wang Jinhe2 ,Liu Yanbo2 ,Zhang Yanping2 ,Shi Liyi1,Zhang Jianpin1*

1.Chemistry department ,School of Science, Shanghai University, Shanghai 200444, China

https://www.doczj.com/doc/c628673.html,boratory of Nanotechnology, Shanghai Nanotechnology Promotion Center (SNPC), Shanghai 200237, China Resist is a key material for nanoimprint lithography (NIL). Its property influence the accuracy of transferred patterns, defects rate and etch selectivity of NIL significantly. A suitable resist material is of great importance for successful imprinting. In this paper, requirements of a imprint resist, such as coating ability, viscosity, modulus, curing rates, interfacial energy and etch resistance are discussed. Different categories of imprint resists sorted by different nanoimprint lithography (such as hot embossing lithography, UV-nanoimprint lithography, step and flash nanoimprint lithography and roll-to-roll nanoimprint lithography) and main component (such as carbon-oxygen compound, carbon-fluorine compound and carbon-silicon compound) are introduced. Some classical prescriptions of hot embossing resist, UV-nanoimprint resist and step-by-step nanoimprint resist are analyzed detailedly, including each component function and quantity in each prescription. In the end the principle of degradable imprint resist are discussed and the development tendency of imprint resists are given.

Key words: nanoimprint lithography;hot embossing resist; UV-nanoimprint resist; floroupolymer; silicone polymer

0 引言

纳米压印是受到广泛关注的下一代光刻技术,高精度、高分辨率、廉价的特点使其很可能成为下一代主流光刻技术,麻省理工大学的一篇评论称之为可能改变世界的十大技术之一[1]。经过十多年的发展,压印技术被用于电子学[2,3]、生物学[4]、光学[5-7]等领域。压印技术本身也发生了巨大变化,逐渐发展为热压印(HEL)、紫外压印(UV-NIL)和步进压印(SFIL)以及滚动式压印(Roll to Roll)几大压印方式[8]。伴随着压印方式的变化,光刻胶研究也发生了深刻的变革,由原本单一的热塑性材料发展到热固性材料、紫外固化材料;其成分也由纯有机物质拓展至有机硅杂化材料、含氟聚合物材料[9,10]。为了满足不同条件下压印需求,研究者合成出了很多新材料,提出了很多新配方,极大的推动了材料学发展。

1纳米压印光刻胶材料选择标准

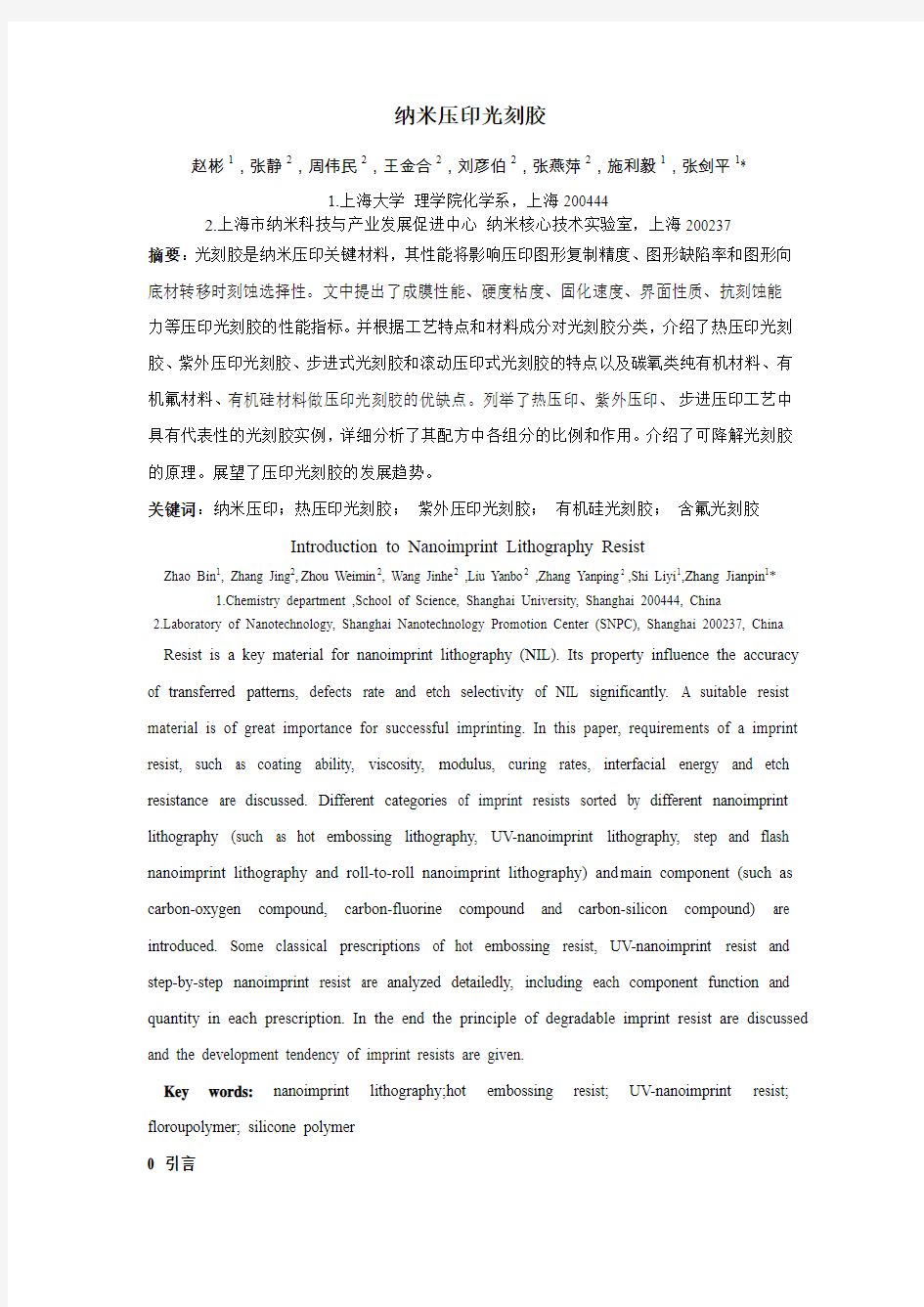

与传统的光刻技术照相式曝光不同,纳米压印使用盖章的方式在光刻胶上压出图形,然后再通过刻蚀将光刻胶上图形转移到底材上,其原理如图1所示[8,11]。由于复型方式不同,压印光刻胶与传统光刻胶的评价指标多有不同,通过实验经验和光刻胶性能要求,我们研究组总结出压印光刻胶选择标准如下:

图1 纳米压印原理示意图

Fig.1 Nanoimprint lithography process

1.1成膜性能

压印技术在刚性或柔性结构表面复制纳米级结构,光刻胶膜厚通常为几十到几百纳米,为保证图形质量,需制取高质量的光刻胶薄膜。硬质底材的热压印、紫外压印通常采用旋涂制膜方式,此种制膜方式对光刻胶成膜性能要求最高,需要光刻胶对底材润湿性好、成膜性能优良、旋涂后厚度均匀、没有气孔等缺陷。步进压印和滚动式压印光刻胶粘度低,可通过压印力补偿涂胶时的不均匀,仍需光刻胶材料对底材润湿性好,易于成膜。

1.2压印性能

不同于传统照相式光刻部分光刻胶感光,压印式光刻所有光刻胶均固化,光刻胶表面图形由模板表面凸凹结构压印而得。光刻胶的硬度、粘度将影响图形复制精度和压印力大小,固化速度影响其生产效率。为了防止压印后脱胶并减少图形缺陷,光刻胶应对底材有良好的附着力并且易脱模。

1.2.1硬度、粘度

压印时光刻胶应具有很好的流变性和可塑性,以便被模板压印时能够精准地复制图形。光刻胶的硬度上限不能大于模板,通常固化前硬度越小越好,以便在较低压力下完成压印。固化后强度增大,防止脱模时损坏胶面的精细结构。

1.2.2固化速度

固化速度快有利于增加生产效率,热塑性光刻胶由于反应速度慢,逐渐被速度更快的热固性光刻胶取代。紫外胶固化为光致反应,因能达到更快的反应而受到了研究者的重视。在此基础上发展的步进压印和滚动式压印多采用热固性光刻胶或紫外固化式光刻胶。

1.2.3界面性质

由于压印是通过机械接触的方式实现图形复制,光刻胶与底材要有足够强的结合力以防脱胶,同时胶与模板的结合力越小越能促进压印后脱模。这种竞争式需求给研究者带来了挑战:纯有机的碳氧主链材料具有较高的表面能,通常易于粘附底材,但同时也容易对模板粘连,造成压印图形缺陷或损坏模板;有机硅和氟聚合物表面能低,容易脱模,但对底材附着力较小,压印后容易脱胶。为解决这一困难,研究者提出了两种思路[9,10]:一为合成杂化材料,一端为高表面能的碳氧基团,另一端为表面能低的硅氧或者氟碳基团,旋涂制膜时高表面能基团向高表面能的底材如硅、金属、石英等表面富集。而表面能低的硅氧、氟碳基团向空气表面富集,此种微相分离效应很好的解决了光刻胶的双表面能需求;第二种解决方式为向碳氧主体材料中添加有机硅或者氟碳类添加剂,其作用类似于表面活性剂,有利于降低光刻胶表面能,达到顺利脱模之目的。

1.3 抗刻蚀能力

除了一些功能化的光刻胶,通常压印光刻胶作为一种图形转移介质来使用,压印后光刻胶上的图形通过离子刻蚀法转移到基底上,因此需要光刻胶有很好的抗刻蚀能力和刻蚀选择性。因为C-C键和C-H键能较低,纯有机材料抗刻蚀能力较弱;得益于其高能Si-O键有机硅材料抗刻蚀能力较强;在半导体工艺中,通常用氟等离子体刻蚀硅片,氟聚合物由于其元素相似性,刻蚀选择性也较强。

2热压印光刻胶

热压印光刻胶主要有热塑性光刻胶和热固性光刻胶两大类。

热塑性胶,压印时只发生物理变化,随着升温降温,聚合物由固态变为粘流态再变为固态,由于大多数高分子材料在玻璃化温度附近会发生此种变化,该类光刻胶材料可选择范围较广。热塑性光刻胶压印前需加热至玻璃化温度以上70℃左右,压印结束后必须等温度降至玻璃化温度之下方能脱模,因此压印周期较长。它的分子量通常很大,虽然升温后软化,但压印时其粘度和模量依然很大,压印所需温度和压力均较高,而且光刻胶热稳定性较差,干法刻蚀时结构容易变形和坍塌。热塑性光刻胶成分较简单通常为低玻璃化温度聚合物和低沸点溶剂,以及一些助剂。较常见的用作热塑性光刻胶的聚合物有聚甲基丙烯酸酯(PMMA)[12,13]、聚苯乙烯(PS)[14]聚碳酸酯(PC)[15,16]和有机硅材料[9]。

热固性光刻胶的固化方式为化学固化,预聚物在压印过程中发生热聚合反应。由于聚合反应前预聚物的粘度较低因此压印时需要施加的压力较小,光刻胶粘度低、流动性好对模板结构的填充速度很快,而且在固化完成后不需要冷却即可脱模,使用热固化速度快的材料能大大提高生产效率。

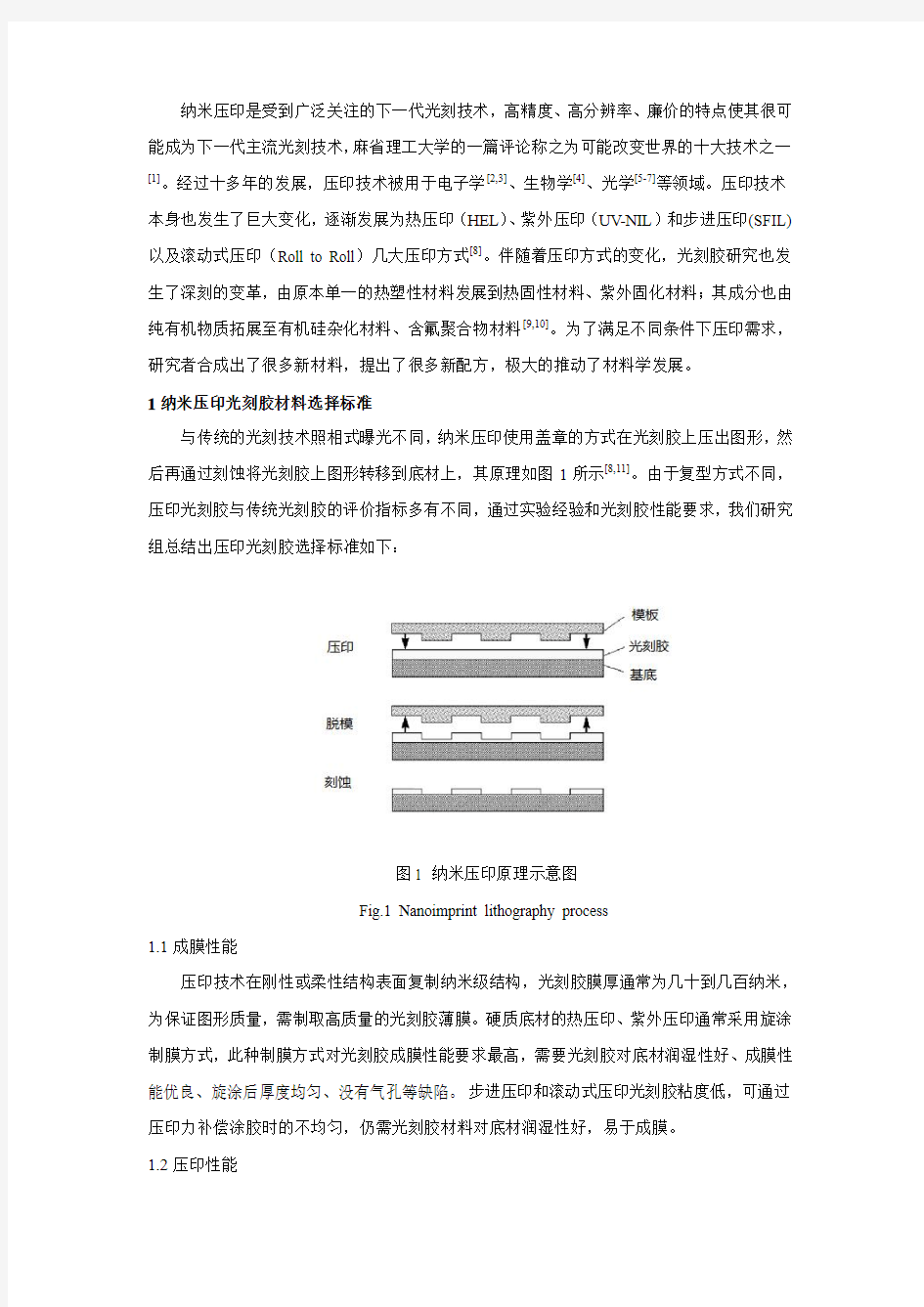

热固性光刻胶主要有预聚物、催化剂交联剂等成分组成。如郭凌杰等[17]开发出的快速固化聚二甲基硅氧烷主要包以下成分:乙烯封端的聚二甲基硅氧烷、硅烷基聚二甲基硅氧烷交联剂,铂催化剂、以及催化剂活性抑制剂。催化剂活性抑制剂的成分是不饱和酯,用于保护催化剂,在未加热时对催化剂进行包覆,在加热时快速释放高活性的催化剂,反应原理如图2所示。固化前其粘度很低,能够快速对模板的纳米结构进行填充,在120℃固化时间仅几秒钟。

图2聚二甲基硅氧烷热固性光刻胶固化反应原理

Fig.2 Chemistry of the crosslinking reaction of poly(dimethylsiloxane).

在清洗模板时,热塑性光刻胶具有优势,一旦发生光刻胶与模板粘连,只需要用溶剂浸泡就能将固化的光刻胶溶解,易于维护造价昂贵的模板。热固性光刻胶在压印过程中,光刻胶由小分子的预聚体聚合为大分子物质,聚合度提高之后使得光刻胶难于降解,一旦发生粘连,清洗模板将会很困难。

3紫外压印光刻胶

紫外压印光刻胶原料为可紫外固化物质。由于光固化反应可以达到很高的速率,有利于提高生产效率,紫外光刻胶研究更加深入。按照光引发反应机理,可分为自由基和阳离子聚合两大体系。自由基光引发体系反应速度快、性能易于调节,技术也较为成熟,但此类引发剂的一个主要缺点是在空气中反应时氧阻效应比较严重[18,19]。与光引发自由基聚合相比,阳离子固化具有如下特点:固化时体积收缩小,不被氧气阻聚,在空气氛围中可获得完全的聚合,但固化速度相对较慢。自由基固化预聚物体系,最常见的为丙烯酸酯。阳离子固化预聚物体系主要有有环氧化合物和乙烯基醚化合物。目前丙烯酸酯类光刻胶最常见,因其自由基式反应速度很快,而且商品化的丙烯酸酯产品种类很多,研究者可以用不同型号的丙烯酸酯调配出综合性能较好的光刻胶。环氧树脂的机械性能优良,但固化速度相对较慢[20]。乙烯基醚是反应速度较快的阳离子固化材料,但商品化产品较少,需要研究者自己合成,而且其结合力较大,不利于脱模[20-23]。

3.1旋涂式紫外压印胶

根据紫外材料特性和组成特点以及压印光刻胶的性能要求,本实验室提出的旋涂式紫外光刻胶的组成一般由四部分构成:主体树脂(或预聚体)、光引发剂(光敏剂)、溶剂和添加剂。

预聚体为含有双键等官能团分子量从几百到几千的有机物,是光刻胶的主体成分,在紫外光照射和光敏剂催化作用下,主体树脂发生交联反应,生成聚合物;光刻胶固化后的强度、硬度、柔韧性、光学性能和抗刻蚀能力等性能主要由预聚体决定。

光引发剂吸收紫外光后本身分解为自由基或阳离子,从而引发聚合反应。其类型影响光刻胶固化速度和反应完全程度,对光刻效率、图形缺陷率有重要影响。

溶剂可以分为两类,反应性溶剂和非反应性溶剂。其中反应性溶剂又称活性稀释剂,属于一种含有可聚合官能团的有机小分子,是光固化材料中一个重要的组成;非反应性溶剂通常为有机小分子物质,不参与光聚合反应,在旋涂过程中大部分挥发,软烘过程中基本被去除,其存在意义为帮助粘度较大的光刻胶主体组分成膜,通过其浓度变化调节光刻胶膜厚。非反应性溶剂沸点较低,通常低于200℃,对于不同聚合体系,溶剂的选择会有所不同,但对底材性好,环境友好型材料是此类物质选择的共同标准。

本实验室提出的紫外压印光刻胶配方主体树脂、光引发剂、溶剂、添加剂所占比重及各组分作用如表1所示。

表1紫外压印光刻胶各组分含量及作用

Table1Components of UV-nanoiprint resist

3.2步进压印和滚动式压印胶

步进式紫外压印和滚轴式紫外压印通常使用滴涂和滚涂的涂胶方式,其成分不含非反应性溶剂。通常步进压印主要以紫外固化方式为主,最常见的的为步进闪光光刻(SFIL)技术。步进光刻采用滴涂方式涂胶,压印前向底材滴直径很小的光刻胶液滴,光刻胶在模板和底材的挤压下填充模板的精细结构,同时液滴的不均匀,步进光刻胶主要材料为小分子单体,通常粘度很小。有机单体对底材有较好的附着力,有机硅材料通常能够提供更强的抗刻蚀能力和脱模能力,这两种单体为光刻胶的主体。为了提高固化后光刻胶的强度以防止脱模时精细结构被损坏,通常会加入交联剂,光引发剂用来引发反应。Willson研究组[21-24]提出了多种步进压印光刻胶配方,表2总结其组分构成及比例。

表2步进压印光刻胶主要成分

Table1 Components of SFIL resist

滚动式压印光刻胶始于热塑性材料聚甲基丙烯酸甲酯(PMMA)[25]但是热塑性材料成型慢的特点制约了滚动式压印对高生产速率的要求。目前滚动式压印光刻胶主要有热固性胶和紫外固化胶两类[26-28],其中最重要的是紫外固化胶,其性能要求与步进光刻胶类似。

5纯有机光刻胶与有机硅、氟光刻胶

采用接触式方法的压印光刻技术最关键的问题是脱模,光刻胶具有良好的脱模性能才能

保证纳米结构的高精度复制以及预防模板沾污。事实上,所有的压印光刻胶都面临这样一个不对称选择:首先它的表面能要足够低,才能满足易于脱模的要求(模板都会使用低表面能的物质进行处理,但在压印高分辨率和高深宽比的纳米结构时光刻胶还是容易与模板粘连)但同时还要对底材有足够的粘附力。纯有机材料如聚甲基丙烯酸甲酯、聚碳酸酯、聚苯乙烯的表面能通常较高,虽然在实验中证实了它们有制作高分辨率结构的能力,但是其高表面能很容易导致模板与光刻胶的粘连,造成复制的图形有缺陷,甚至造成模板的损坏。为解决这些问题,需对光刻胶材料进行改性或者在光刻胶复合配方中添加低表面能的物质,以便降低光刻胶表面能,达到顺利脱模。有机硅和有机氟化合物具有比较低的表面能,使用这两种元素的有机化合物对材料改性或混入配方会得到较好的效果。

图3 聚二甲基硅氧烷与有机化合物接枝共聚物

Fig 3PDMS-Organic copolymers

郭凌杰[9]等研究了一系列硅氧烷与有机聚合物接枝共聚物材料,将其用于热塑性光刻胶显示了良好的压印性能,其代表物分子结构如图3所示,左为聚甲基硅烷与聚苯乙烯共聚物,中为聚甲基硅烷与甲基丙烯酸酯共聚物,右为聚甲基硅烷与丙二醇甲醚乙酸酯及间苯二甲酸共聚物。由于此类分子具有碳链和硅链两种主链,其性质类似于表面活性剂,在涂覆到高表面能的石英、金属、硅等底材表面之上时共聚物会发生微相分离,表面能低的聚二甲基硅氧烷基团有向光刻胶与空气界面富集的趋势,使表面能降低,而有机基团又有向光刻胶与底材界面富集的趋势,使光刻胶与底材形成良好的粘附。能形成这种“双层”结构的材料非常适合做纳米压印光刻胶,而纯有机均相材料不具备此性能。

氟化合物的表面能很低,如特氟隆有很好的抗粘连作用。将有机氟材料混入到光刻胶之中能够极大的降低光刻胶的表面能使之顺利脱模[10]。而且,与有机硅材料相比,氟碳材料在被氧离子刻蚀时不会产生固体粒子,扫胶更彻底。

6 光刻胶中的可逆交联剂

压印式光刻很难保证光刻胶不与模板发生粘连。为了便于清洗模板,以减少复制图形的缺陷和延长模板寿命,有研究者提出了可逆交联剂,代表物为热可逆交联剂和光可逆交联剂。热可逆交联剂可以使固化的光刻胶在加热的有机溶液或者酸性溶液等不损坏模板的环境中

降解[29]。光可逆交联剂在特定波段的紫外光照射下断链,使光刻胶聚合度降低,易于溶解于温和溶剂中[30]。可逆光刻的设想对于解决清洗模板的难题提供了一个思路,在光刻胶中复合可逆交联剂对提高压印产品良率,增加模板寿命有积极意义。

7 结语

纳米压印技术还处于研究阶段,光刻胶发展主要围绕解决增加固化速度、改进表面性质和使固化光刻胶可降解三个问题。压印光刻胶经历了热塑性材料、热固性材料和紫外固化材料三个阶段,每一个阶段都提高了固化速度,为了有更高的效率,提高光刻胶的固化速度仍然是研究者追求的目标之一。机械式接触使得光刻胶需同时满足与基底有良好的粘附和易于脱模,这样的竞争式需求均相材料无法满足,碳氧主链材料表面能高不易脱模,有机硅、氟碳聚合物容易脱模但对底材的附着力相对较差,合成碳氧主链和硅氟有机材料的共聚物能够很好的解决粘附和脱模问题。同时,向纯有机材料中加入硅氟类添加剂也能极大地降低光刻胶表面能,改善光刻胶脱模能力。盖章式光刻方法较容易发生光刻胶与模板的粘连,清除粘连的光刻胶以保证模板清洁对提高成品率和延长模板寿命至关重要。可逆交联剂也是压印光刻胶的一个研究热点。

参考文献:

[1]王金合,费立诚,宋志堂,等.纳米压印技术的最新进展[J].微纳电子术,2010,47(12):722-730.

[2] NILSSON D, BALSLEV S, KRISTENSEN A. A microfluidic dye laser fabricated by nanoimprint lithography in a highly transparent and chemically resistant cycloolefin copolymer (COC)[J]. Journal of Micromechanics and Microengineering. 2005,15(2):296–300 .

[3] CEDENO C C, SEEKAMP J, KAM A P, et al. Nanoimprint lithography for organic electronics[J]. Microelectronic Engineering, 2002,61/62:25–31.

[4] TEGENFELDT J O, PRINZ C, CAO H, et al. Microand nanofluidics for DNA analysis[J]. Analytical and Bioanalytical Chemistry, 2004,378(7):1678–1692 .

[5]TORMEN M,BUSINARO L, ALTISSIMO M, et al. 3-D patterning by means of nanoimprinting, X-ray and two-photon lithography[J]. Microelectronic Engineering,2004, 73/74:535–541 .

[6]SCHIFT H, PARK S, CHOI C G, et al. Fabrication process for polymer photonic crystals using nanoimprint lithography[J]. Nanotechnology,2005, 16(5): 261–265.

[7] CHAO C Y, GUO L J. Polymer microring resonators fabricated by nanoimprint technique[J], J. Vac.

Sci.Technol. B .2002,20(6):2862–2866.

[8] GUO L J. Nanoimprint Lithography: Methods and Material Requirements[J]. Advanced Materials,2007,

19(4):495–513.

[9] CHOI P, FU P F, GUO L J.Siloxane Copolymers for Nanoimprint Lithography[J]. Advanced Functional Materials ,2007, 17(1):65-70.

[10]YASUHIDE K, FUMIKO N, YASUHIRO S.Fluorinated materials for UV nanoimprint lithography[J]. Microelectronic Engineering, 2007, 84(5/8):973–976

[11] CHOU S Y, KRAUSS P R, RENSTROM P J. Imprint of sub-25 nm vias and trenches in polymers [J] Applied

Physics Letters . 1995, 67(20/21):3114-3116.

[12] SCHULZ H, SCHEER H C, HOFFMANN T, et al. New polymer materials for nanoimprinting [J].Journal of Vacuum Science and Technology B. 2000,18(4):1861–1865.

[13] GOURGON C, PERRET C, MICOUIN G. Electron beam photoresists for nanoimprint lithography[J]. Microelectronic Engineering, 2002 ,61/62 :385–392.

[14]HU W, CROUCH A S, MILLER D.Inhibited cell spreading on polystyrene nanopillars fabricated by nanoimprinting and in situ elongation[J]. Nanotechnology ,2010,21:385301.

[15]HARUTAKA M, TOSHIHIKO N, HIROSHI G, et al. Nanoimprint Lithography Combined with Ultrasonic Vibration on Polycarbonate[J]. Japanese Journal of Applied Physics , 2007, 46(9B): 6355-6362.

[16]YU C C, CHEN Y T, WAN D H, et https://www.doczj.com/doc/c628673.html,ing One-Step, Dual-Side Nanoimprint Lithography to Fabricate Low-Cost, Highly Flexible Wave Plates Exhibiting Broadband Antireflection[J]. Journal of the Electrochemical Society, 2011,158(6):195-199.

[17] Hernandez C P, Kim J S, Guo L J,et al.High-Throughput and Etch-Selective Nanoimprinting And Stamping Based on Fast-Thermal-Curing Poly(dimethylsiloxane)s[J]. Advanced Materials, 2007,19(9):1222-1227.

[18] DICKEY M D , WILLSON C G. Kinetic parameters for step and flash imprint lithography photopolymerization[J].AIChE Journal,2006, 52(2):777-784.

[19]DICKEY M D,BURNS R L,KIM E K, et al.Study of the kinetics of step and flash imprint lithography photopolymerization[J].AIChE Journal , 2005, 51(9): 2547-2555.

[20]Decker C, Bianchi C,Decker D, et al.Photoinitiated polymerization of vinyl ether-based systems[J]. Progress in Organic Coatings ,2001,42(3/4) :253-266

[21]KIM E K, STEWART M D, WU K,et al.Vinyl ether formulations for step and flash imprint lithography , Journal of Vacuum Science and Technology B , 2005, 23(6):2967-2972.

[22] KIM E K , WILLSON C G.Thermal analysis for step and flash imprint lithography during UV curing process[J].Microelectronic Engineering , 2006, 83(2), 213-217.

[23]KIM E K, STACEY N A, SMITH B J, et al.Vinyl ethers in ultraviolet curable formulations for step and flash imprint lithography[J]. Journal of Vacuum Science and Technology B., 2004,22(1):131-135

[24]BRIAN K. LONG, B. KEITH K,et al.Materials for step and flash imprint lithography (S-FIL?) [J].Journal of Materials Chemistry. 2007, 17(34):3565-3656.

[25]TAN H,GILBERTSON A,CHOU S Y.Roller nanoimprint lithography[J].Journal of Vacuum Science and Technology B,1998, 16(6): 3926-3929.

[26]AHN S H, GUO L https://www.doczj.com/doc/c628673.html,rge-Area Roll-to-Roll and Roll-to-Plate Nanoimprint Lithography: A Step toward High-Throughput Application of Continuous Nanoimprinting[J]. ACSNano, 2009,3(8):2304–2310.

[27]STUART C ,CHEN Y.Roll in and Roll out: A Path to High-Throughput Nanoimprint Lithography[J]. ACSNano,2009, 3(8):2062–2064.

[28] AHN S H,GUO L J. High-Speed Roll-to-Roll Nanoimprint Lithography on Flexible Plastic Substrates[J]. Advanced Materials . 2008, 20(11): 2044–2049.

[29]HEA TH W H,PALMIERI F,ADAMS J R, et al. Degradable Cross-Linkers and Strippable Imaging Materials for Step-and-Flash Imprint Lithography[J].Macromolecules, 2008, 41 (3):719–726.

[30] MA TSUKAWA D,WAKAYAMA H, MITSUKURA K,et al.A UV curable resin with reworkable properties: application to imprint lithography[J]. Journal of Materials Chemistry , 2009, 19(24):4085–4087.

基金项目:上海市科委纳米专项基金(1052nm07500)通讯联系人张剑平wjpzjp@https://www.doczj.com/doc/c628673.html,

作者简介:赵彬(1984—),男,山东德州人,硕士研究生,主要从事紫外压印光刻胶

方面的研究。

张剑平(1963—),男,上海市人,博士,副教授,主要研究方向为纳米材料。

第一章综述 1.1 概述 1.1.1 氧化铁的性质 纳米科学技术是20世纪80年代末诞生并崛起的新科技,它的基本内涵是指在-9-7)范围内认识和改造自然,通过直接和安排原子,分子创造1010~纳米尺寸(新物质,以及改造原有物质使其具有新的性质[1]。纳米材料具有量子尺寸效应,小尺寸效应,表面效应及宏观量子隧道效应等基本特性[1]。这些基本特性使纳米材料具有不同与常规材料的潜在的物理,化学性质,因此引起人们的广泛兴趣。纳米氧化铁( nano- sized iron oxide) 具有良好的耐候性、耐光性、磁性 和对紫外线具有良好的吸收和屏蔽效应, 可广泛应用于闪光涂料、油墨、塑料、皮革、汽车面漆、电子、高磁记录材料、催化剂以及生物医学工程等方面, 且可望开发新的用途[2,3]。 通常,铁的氧化物及其羟基氧化物均归属于氧化铁系列化合物,按价态,晶型结构的不同可以分为(α-﹑β-﹑γ-)FeO ﹑FeO ﹑FeO 和(α-﹑β-﹑γ-) 4323FeOOH.按色泽又可以分为,红﹑黄﹑橙﹑棕﹑黑。较具实用价值的有,α- FeO32﹑β- FeO ﹑α- FeOOH﹑FeO等。43321.1.2 氧化铁的应用 1 纳米氧化铁在装饰材料中的应用 在颜料中, 纳米氧化铁又被称为透明氧化铁( 透铁) 。所谓透明, 并非特指粒子本身的宏观透明, 而是指将颜料粒子分散在有机相中制成一层漆膜( 或称油膜) , 当光线照射到该漆膜上时, 如果基本不改变原来的方向而透过漆膜, 就称该颜料粒子是透明的。透明氧化铁主要有5 个品种, 即透铁红、黄、黑、绿、棕。透明氧化铁颜料因其有0.01μm 的粒径, 因而具有高彩度、高着色力和高透明度, 经特殊的表面处理后具有良好的研磨分散性。透明氧化铁颜料可用于油化与醇酸、氨基醇酸、丙烯酸等漆料制成透明色漆, 有良好的装饰性。此种透明漆既可单独, 也可和其他有机彩色颜料的色浆相混, 如加入少量非浮性的铝粉浆则可制成有闪烁感的金属效应漆; 与不同颜色的底漆配套, 可用于汽车、自行车、仪器、仪表、木器等要求高的装饰性场合。透铁颜料强烈吸收紫外线的特性使其可作为塑料中紫外线屏蔽剂,而用于饮料、医药等包装塑料中。纳米FeO 在32 1 静电屏蔽涂料中也有广阔的应用前景, 日本松下公司已研制成功具有良好静电屏蔽的FeO 纳米涂料。这种具有半导体特性的纳米粒子在室温下具有比常规的23氧化物高的导电性, 因而能起到静电屏蔽作用。 2 纳米氧化铁在油墨材料中的应用 透铁黄可用于罐头外壁的涂装, 透铁红油墨为红金色, 特别适合罐头内壁用, 加之透铁红耐300 ℃的高温, 是油墨中难得的颜料珍品。为提高钞票的印制质量, 往往在印钞油墨中加入纳米氧化铁颜料来保证钞票的色度和彩度等指标。 3 纳米氧化铁在着色剂中的应用 随着人们生活水平的提高, 人们越来越重视医药、化妆品、食品中使用的着色剂, 无毒着色剂成了人们关注的焦点。纳米氧化铁在严格控制砷和重金属含量的情况

摘要 半导体加工几十年里一直采用光学光刻技术实现图形转移,最先进的浸润式光学光刻在45 nm节点已经形成产能,然而,由于光学光刻技术固有的限制,已难以满足半导体产业继续沿着摩尔定律快速发展。在下一代图形转移技术中,电子束直写、X射线曝光和纳米压印技术占有重要地位。其中纳米压印技术具有产量高、成本低和工艺简单的优点,是纳米尺寸电子器件的重要制作技术。介绍了传统纳米压印技术以及纳米压印技术的新进展,如热塑纳米压印技术、紫外固化纳米压印技术、微接触纳米压印技术等。 关键词:纳米压印;气压辅助压印;激光辅助压印;滚轴式压印 Abtract Transfer of graphics is achived by oplical lithography for several decades in semiconductorprocess. The prodution capacity of 45 nm node has been formed. But now semiconductor industry is difficult to be developed according toMoore law because of the inherent limitations of oplical lithograhy. Nowelectron - beam directwriting, X - ray exposure and nanoimprint technology are the main technologies fornext generation graphics transfer technology. Nanoimprint technology has the advantages of high yield, lowcost and simple process. Introduce the traditional nanoimprint technology and its development, includinghot embossing lithography technology, ultraviloet nanoimprint,micro - contact nanoimprint. Key words:Nanoimprint lithography;Pressure-assisted nanoimprint;Laser-assisted nanoimprint;Roller-type nanoimprint - i -

纳米压印技术 李学明 摘要:纳米压印技术突破了传统光刻在特征尺寸减小过程中的难题,具有分辨率高、低成本、高产率的特点。自1995年提出以来,纳米压印已经经过了14年的发展,演变出了多种压印技术,广泛应用于半导体制造、mems、生物芯片、生物医学等领域。被誉为十大改变人类的技术之一。 关键词:纳米压印纳米技术微米纳米加工技术 Overview of Nanoimprint Lithography Technology Li Xueming Abstract: Nanoimprint lithography is a low cost and high throughput mass manufacturing technology with sub-10nm resolution, while many other technologies suffer serious drawbacks. It has been 14 years since Stephen Y Chou released this idea in 1995. There are lots of technologies derived from imprint lithography, and are popular in semiconductor manufacturing, mems, biomchip, biomedicine field. Nanoimprint has been high praised as one of the ten emerging technologies that will change the world. 压印这门古老的技术,从几千年前就为我们的生活带来了便利。古代帝王的玉玺、四大发明的活体印刷,甚至是我们的中秋美食月饼,都是压印技术的完美应用。硅器时代,同样是压印技术,也正为微电子行业带来了新的惊喜。 在半导体技术的发展过程中,器件的特征尺寸越来越小,光刻也变得越发复杂,而这也导致了下一代光刻(NGL, next generation lithography)的成本不断增加。要继续追求特征尺寸的缩小,就需要光刻中曝光波长的减小,而涉及到曝光波长的变化,就需要光刻工具的更替,这种更替需要的花费极其昂贵,对于许多公司来说都是望而止步。因此,许多研究机构都在努力寻找可替代的光刻技术。1995年,华裔科学家周郁(Stephen Chou)提出了纳米压印光刻(NIL)的思想。有别于传统的光刻技术,纳米压印将模具上的图形直接转移到衬底上,从而达到量产化的目的。纳米压印光刻技术具有加工原理简单,分辨率高,生产效率高,成本低等优点。 Electron beam光刻虽然有很高的分辨率,但是由于其工艺产率低,不适合大批量生产;X-ray光刻产率高,但是这种光刻的掩膜板和曝光系统非常复杂且昂贵。而纳米压印采用1:1比例的模版生成线宽,不用考虑图形转移受到分辨率限制的问题。鉴于这些优点,纳米压印技术已经被国际半导体技术蓝图机构(ITRS)收录纳入在16nm节点上。MIT的Technology Review于2003年发布的10 EMERGING TECHNOLOGIES THAT WILL CHANGE THE WORLD中,纳米压印也榜上有名。 长期以来,NIL受到了普遍的关注与推动,越来越多的研究机构和商业机构都开始加入这一领域。目前NIL主要的商业机构有:Nanonex Corp,由Stephen Chou于2000年创立,Molecular Imprint Inc(MII),该公司的技术由德克萨斯大学授权,另外还有奥地利的EV Group、德国SUSS MicroTec以及瑞典Obducat。

纳米氧化铁的制备和表征 北京师范大学化学学院小灰(081015xxxx) 指导教师司书峰 摘要:通过控制pH值,缓慢水解FeCl3合成纳米Fe2O3,对其物相进行XRD和TEM表征,并作气敏性质的测试。XRD和TEM显示制得的粒子为椭球形α-Fe2O3,粒径约为28nm,且分散性好。粒子对乙醇、丙 酮和90#汽油都有响应,且随气体浓度增加,气敏阻值线性降低。 关键词:纳米Fe2O3;XRD;SEM;气敏性质 Preparation and characterization of Iron Oxide Nanoparticles Abstract:Iron oxide nanoparticles were prepared by a solution phase controlled hydrolysis method, and were characterized by XRD and SEM techniques. Its gas-sensitivity was also tested later.XRD and SEM results show that ellipsoidal alpha iron oxide particles with an average particle size of about 28nm were obtained through our method. And these particles show sensitivity to acetone, ethanol and gasoline with a linear dependence on the gas concentration. Key words:Fe2O3Nanoparticles; XRD; SEM; Gas-sensitivity 1.介绍 氧化铁系列化合物,按其价态、晶型和结构之不同可分为(α,β,γ)-Fe2O3、(α,β,γ,δ)- FeOOH、Fe3O4、FeO[1]。随着科学研究的不断深入,纳米氧化铁的优异性能在磁性材料、透明颜料、生物医学、催化剂及其他方面的应用愈来愈受人们的重视和青睐[2]。其催化特性的一个重要应用就是用作气敏材料。Fe2O3的两种变体:α- Fe2O3和γ- Fe2O3都可以作为气敏材料,两者 的气敏性能却有着巨大的差异。γ- Fe2O3属于尖晶石型结构,类似Fe2O4处于亚稳态,在气敏过程中铁离子在Fe3 +和Fe2 +之间相互转化,从而引起材料电导率的变化,其气敏机理主要为体电阻控制型。α- Fe2O3属于刚玉晶型、三角晶系,结构比较稳定其气敏机理为表面控制型[3]。纳米α- Fe2O3表面有配位不饱和的铁原子,可以吸附氧气,并使氧气分子活化,300℃以上可作为催化剂氧化还原性气体。同时表面吸附的氧分子电负性强,它夺取纳米颗粒表面层的电子,使晶粒内部自由电子数目减少,即使材料的电导率降低。当还原性气体通过其表面时,表面上活化的氧气分子与还原性气体反应而释放出电子回到晶粒内部,使材料的电导率增大,即对还原性气体产生响应。纳米氧化铁气敏材料具有选择性好、高温下热稳定性好、对环境湿度的变化不敏感和催化性能较好的优点[4]。虽然通常情况下电阻比常用气敏材料,如SnO2、ZnO大的多,但可通过掺杂予以克服[5]。目前,纳米氧化铁制备方法大体上分为干法和湿法两种。而湿法中的均匀沉淀法由于制备工艺简单,成本低,颗粒均匀而被广泛采用[6]。 2.实验部分 2.1主要仪器 BDX-3000 X射线粉末衍射仪(北京大学仪器厂);日立S-4800型高分辨场发射扫描电镜;

随着科技的进步和发展,人们从理论和实验研究中发现,当许多材料被加工为具有纳米尺度范围的形状时,会呈现出与大块材料完全不同的性质。这些特异的性质向人们展现了令人兴奋的应用前景。而在开发超大规模集成电路工艺技术的过程中,人们已经开发了一些能够进行纳米尺度加工的技术,例如电子束与X射线曝光,聚焦离子束加工,扫描探针刻蚀制技术等。但这些技术的缺点是设备昂贵,产量低,因而产品价格高昂。商用产品的生产必须是廉价的、操作简便的,可工业化批量生产的、高重复性的;对于纳米尺度的产品,还必须是能够保持它所特有的图形的精确度与分辩率。针对这一挑战,美国“明尼苏达大学纳米结构实验室”从1995年开始进行了开创性的研究,他们提出并展示了一种叫作“纳米压印”(nanoimprint lithography) 的新技术[1]。 纳米材料在电子、光学、化工、陶瓷、生物和医药等诸多方面的重要应用而引起人们的高度重视. 一纳米材料的概述:从分子识别、分子自组装、吸附分子与基底的相互关系、分子操作与分子器件的构筑,并通过具体的例证加以阐述,包括在STM 操作下单分子反应有机小分子在半导体表面的自指导生长; 多肽-半导体表面特异性选择结合.生物分子/无机纳米组装体、光驱动多组分三维结构组装体、DNA 分子机器。 所谓纳米材料指的是具有纳米量级从分1~100 nm 的晶态或非晶态超微粒构成的分子识别走向分子信息处理和自组织作用的

固体物质。 纳米压印技术具有产量高、成本低和工艺简单的优点,是纳米尺寸电子器件的重要制作技术。纳米压印技术主要包括热压印、紫外压印(含步进—闪光压印)和微接触印刷等。本文首先描述了纳米压印技术的基本原理,然后介绍了传统纳米压印技术的新进展,如气压辅助纳米压印技术、激光辅助压印技术、静电辅助纳米压印技术、超声辅助纳米压印技术和滚轴式纳米压印技术等。最后特别强调了纳米压印的产业化问题。我们希望这篇综述能够引起国内工业界和学术界的关注,并致力于在中国发展纳米压印技术。 这是一种全新的图形转移技术。纳米压印技术的定义为:不使用光线或者辐照使光刻胶感光成形,而是直接在硅衬底或者其它衬底上利用物理学的机理构造纳米尺寸图形。目前,这项技术最先进的程度已达到5nm 以下的水平[2]。纳米压印技术主要包括热压印(HEL)、紫外压印(UV - NIL)、微接触印刷(μCP)。纳米压印是加工聚合物结构的最常用方法,它采用高分辨率电子束等方法将结构复杂的纳米结构图案制在印章上,然后用预先图案化的印章使聚合物材料变形而在聚合物上形成结构图案。我们首先描述了纳米压印技术的基本原理,然后介绍了传统纳米压印技术以及纳米压印技术的新进展,最后别强调了纳米压印的产业化问题。 1 纳米压印技术的基本原理 纳米压印的具体工艺由于材料、目标图形和产品用途的不同而不

课题名称 姓名 院系 专业班级 指导教师 2009 年10 月01 日

摘要纳米氧化铁的制备方法有沉淀法、固液气相法、水热法、凝胶—溶胶法、共混包埋法、单体聚合法等.。本文通过分析比较各种纳米氧化铁的制备方法, 水热法由于操作简单、粒子可控等优点广泛应用于自分散氧化物的制备研究中。 关键词水热法,沉淀法,固液气相法,比较 前言 定,催化活性高,具有良好的耐光性、耐候性和对紫外线的屏蔽性,在精细陶瓷、塑料制品、涂料、催化剂、磁性材料以及医学和生物工程等方面有着广泛的应用价值和前景,因此研究纳米氧化铁有着很重要的意义。由于纳米氧化铁具有如此多的优点及其广泛的应用前景,近年来国内外研究者对其制备和应用投入了大量的研究工作。本文综述了纳米氧化铁制备方法的一些研究进展,分析了当前急需解决的问题,并对今后发展做了展望。重点介绍了水热法制备纳米氧化铁材料,以及在铁离子浓度、PH值、水解时间分别不同的情况下的水解程度。【1】 文献综述 国内外研究现状: 我国纳米材料和纳米结构的研究已有10年的工作基础和工作积累,在“八五”研究工作的基础上初步形成了几个纳米材料研究基地,科院上海硅酸盐研究所、南京大学、科院固体物理所、科院金属所、物理所、国科技大学、清华大学和科院化学所等已形成我国纳米材料和纳米结构基础研究的重要单位。无论从研究对象的前瞻性、基础性,还是成果的学术水平和适用性来分析,都为我国纳米材料研究在国际上争得一席之地,促进我国纳米材料研究的发展,培养高水平的纳米材料研究人才做出了贡献。在纳米材料基础研究和应用研究的衔接,加快成果转化也发挥了重要的作用。目前和今后一个时期内这些单位仍然是我国纳米材料和纳米结构研究的坚力量。【2】 近年来美国纳米技术研究与产品开发发展迅速。如医学领域的纳米医药机器人、纳米定向药物载体、纳米在基因工程蛋白质合成中的应用,微电子及信息技术领域的导电聚合物在信息技术的应用、纳米电子元器件FET二极管、用于感应器的电子序列、纳米传感器,化工领域的利用纳米材料提高催化剂的效能等,都取得了很大进展。 日本科学家在2003年12月发现,当温度降到极端低时,非常接近于一维金属的碳纳米管的电阻急剧增大,变成绝缘体,与普通金属的导电性截然相反。从

纳米图案化技术的研究与应用 由于微纳米尺度下的材料或者结构往往具有不同于宏观尺度下的独特的性能,因此制备纳米尺度的材料与结构并探索它们的性能已成为生产与科学研究中最热门的领域之一。出于这种需求,各种微纳米加工技术应运而生并不断发展,如光刻工艺、电子束曝光工艺、聚焦离子束工艺、扫描探针加工技术、纳米压印技术,自组装技术等。 在这些技术中,除光刻和纳米压印技术外,一般在制备晶圆尺度大面积的均匀图形时耗时长、成本高;而对于光刻工艺来说,昂贵的设备和复杂的曝光系统则一定程度上增加了成本。本文基于对大面积、低成本制备纳米图案的需求,论文分别从自上而下和自下而上的纳米图案化制备方法出发,将复合纳米压印技术应用于大面积图案化蓝宝石衬底的制备中,并研究了这种衬底对于蓝光LED性能的提升;此外通过对聚合物共混薄膜相分离的研究,发展了一种无掩模纳米图案化技术,演示了其制备晶圆尺度大面积图形的能力,在光电器件制备中有着良好的应用前景。 复合纳米压印技术应用于纳米图案化蓝宝石衬底的制备。图案化蓝宝石衬底技术(PSS)是近年来发展起来的一种提高LED (light-emitting diode)性能的衬底技术。 一方面它能减少LED外延层生长时的位错密度,提高LED的内量子效率;另一方面它可以提高LED的光引出效率。由于蓝宝石衬底表面具有一定的翘曲度,常见方法在制备结构时可能会有很多的缺陷。 本文利用复合纳米压印技术(HNSL)制备了2英寸面积的纳米图案化蓝宝石衬底(NPSS),这种压印技术具有制备亚15 nm尺度图形以及在曲面和非平面上制

备图形的能力。相比于平片蓝宝石制备的蓝光LED,在NPSS上制备的蓝光LED性能得到了很大的提升,光输出功率和外量子效率分别提升了43.8%和40.9%,由于其制备周期短、成本低、产率及分辨率高,这种技术有望在工业生产纳米图案化衬底时得到应用。 聚苯乙烯/聚乙二醇(PS/PEG)共混聚合物薄膜相分离的研究。PS和PEG由于之间相容性的差异,是常用的一种共混薄膜相分离体系,但是目前还没有见到关于以PS/PEG相分离结构为掩模,进一步加工微纳功能结构的报道。 本文研究了PS/PEG共混薄膜在旋涂条件下相分离的过程,并研究了共混聚合物两组分比例、共混溶液质量浓度以及转速在体系相分离过程中的影响。基于PS/PEG相分离体系的纳米图案化技术-PBPSL。 基于对PS/PEG相分离体系的研究,结合传统微纳米加工手段如刻蚀、镀膜、举离等工艺,我们发展了一种无需掩模的聚合物相分离纳米图案化技术PBPSL。这种结合旋涂工艺相分离的方法可以方便的制备大面积的纳米图形,对设备的要求性低,成本低,与微纳米加工中的常用方法可以兼容,最重要的是可以通过对相分离因素的调整来调整产生的图形尺寸,这种图形的尺寸通常来说对于微纳功能结构的性能有着很大的影响。 同时,我们利用PMMA/SiO2/PS nanopores三层结构,实现了对PSnanopores 结构纵向高度的放大,非常有利于大面积举离工艺的进行。PBPSL在表面增强拉曼散射(SERS)衬底制备中的应用。 SERS技术广泛应用于各种定性、定量的测试中,因此发展一种大面积、高性能、低成本的制备SERS衬底的方法变得十分重要。我们将PBPSL技术应用于SERS 衬底的制备中,得到了一种金属银颗粒间距为36 nm,银颗粒高度为65 nm的SERS

实验十九纳米氧化铁的制备和物相表征(~25学时) 一、实验目的和要求 1.初步了解纳米材料的概念和特点。 2.掌握纳米材料的制备过程。 3.学会利用X-射线粉末衍射和电子透镜技术表征纳米材料。 4.掌握化学论文的撰写格式及各部分的要点。 二、实验原理 实验过程包括两个部分:样品的制备和样品的表征 铁的氯化物、硝酸盐等在pH值很小的情况下就开始水解。水解所形成的胶体是多种水解产物的混合体。[Fe(OH)(H2O)2]2+、[Fe(OH)2H2O]1+、Fe(OH)3, FeO(OH)等化合物所占比例的多少受pH值和温度的影响。pH >3,温度超过70?C。水解产物基本上以FeO(OH)的形式存在。至于是以α型还是β型以及颗粒的大小与温度的高低和反应时间的长短有关。 纳米氧化铁的制备利用了铁盐易水解的性质。颗粒的种类和大小决定于晶种的多少和水解速度的快慢。直截一点,就是对pH值和温度十分敏感。本实验采用酸化的[Fe(H2O)6]Cl3溶液,加热溶液,HCl气体挥发,溶液的pH值缓慢升高,在尽可能低的pH值下产生少量的晶核,控制温度和时间,就会得到一定粒径的均匀的纳米颗粒。 样品物象的表征包括形貌、粒度和晶相三个方面。物相分析一般使用X-射线粉末衍射仪(XRD)和电子显微镜。形貌和粒度可通过扫描电镜(SEM)和透射电镜(TEM)直接观测到粒子的大小和形状。但由于电镜只能观测局部区域,可能产生较大的统计误差。晶粒(注意粒子的大小和晶粒的大小不是一个概念,在多数情况下纳米粒子是由多个完美排列的晶粒组成的)的晶相和大小,虽然也可通过更强的场发射透镜(HRTEM)得到,但是机器昂贵、操作复杂,所以实验室一般使用X-射线粉末衍射仪。下面就简单介绍两种大型分析仪器:XRD和TEM。 纳米氧化铁是一种电阻较大的半导体,它的表面可以吸附氧气,并使氧气分子活化,在300?C以上可作为催化剂催化氧化可燃性气体。表面吸附的氧气分子的电负性强,它夺取纳米颗粒表层的电子,使纳米氧化铁晶粒内部的空穴数目增加,即材料的导电性增强。当可燃性气体通过其表面时,表面上活化的氧气分子参与反应,使表面吸附的氧气分子数目急剧减少,同时导致材料的导电性降低,降低的值与通过气体的浓度有近似线形的关系。利用这种关系人们制造了气敏测试仪,这种仪器已用于环境监测、交通安全的酒精、汽油等可燃性气体的实际测试中。 X-射线仪(XRD) 当高速电子撞击靶原子时,电子能将原子核内K层上一个电子击出并产生空穴,此时具有较高能量的外层电子跃迁到K层,其释放的能量以X-射线的形式(K系射线,电子从L层跃迁到K层称为Kα)发射出去。X-射线是一种波长很短的电磁波,波长范围在0.05~0.25 nm之间。常用铜靶的波长为0.152nm。它具有很强的穿透力。X-射线仪主要由X光管、样品台、测角仪和检测器等部件组成。 XRD物相定性分析物相定性分析的目的是利用XRD衍射角位置以及强度,鉴定未知样品是由哪些物相组成。它的原理是:由各衍射峰的角度位置所确定的晶面间距d以及它们的相对强度I/ I1是物质的固有特性。每种物质都有其特定的晶体结构和晶胞尺寸,而这些又与衍射角和衍射强度有着对应关系,因此,可以根据衍射数据来鉴别物质结构。通过将未

基底完整压印光刻技术及其应用前景 2010-8-16 作者:冀然, SUSS MicroTec Lithograh GmbH(德国苏斯光刻有限公司)来源: 半导体国 际我要评论(0) 近年来, 半导体照明技术在全球范围内引起了广泛关注。相关的产业也开始蓬勃发展。预计到2010年全球发光二极管(LED)产业市场总值将达到90亿美金1。然而,目前由于发光效率的限制,LED的应用还被局限在诸如手机,掌上电脑,笔记本电脑或者汽车导航等便携设备终端的背光照明上。想要把LED这种技术应用于更多的日常照明领域,它的发光效率还有待显著的提高。在科学上光子晶体(PhC)结构已经被证明可以有效的提高发光二极管的发光效率2。然而如何在发光二极管基底上面有效地低成本地生产这种高分辨率的光子晶体结构一直是对光刻生产工艺的巨大挑战。传统的大面积掩模光刻技术无法满足在波长范围的精度要求,电子束光刻的精度足够, 但是另一方面基于它的扫描曝光原理产能又太低。步进式光刻机目前可以满足精度和产能两方面的需求,但是居高不下的机器价格又使得生产成本的控制捉襟见肘。于是新兴的纳米压印光刻(NIL)技术似乎成为这种应用的最佳选择。 纳米压印光刻技术分类及其局限性 自从1996年美籍华人史蒂芬.周首先提出了纳米压印光刻技术3的概念后,在全球范围内掀起了一场科研领域的高潮。众多的文章中都提到纳米压印光刻很有可能取代现有步进式光刻成为下一代主流光刻技术,是极紫外光刻技术最有力的竞争者。它具有高分辨率,高产能以及低生产成本等特性。纳米压印光刻的主要分支有热压印(hot embossing),紫外压印(UV-NIL)4以及软模压印(soft lithography)5等。 热压印技术(图 1)以硅或者镍材料的硬质模板和热塑性压印材料为基础,可以实现大面积高精度的模板结构复制,然而由于热塑性材料所需的加热和冷却过程,产能和对准能力受到限制,无法满足大规模生产的要求,而且压印过程中所需的高压力很容易造成模板的损伤。

纳米压印及其加工技术 摘要:纳米压印是一种全新的纳米图形复制方法。米压印可望成为一种工业化生产技术, 从根本上开辟了各种纳米器件生产的广阔前景。讲解了纳米压印相关技术种类,技术发展程度,及未来发展方向和应用前景。 关键词:纳米压印;影响因素;产业化发展 7月16日,王旭迪老师在我校格物楼二楼学术报告厅开展一场主题报告,本次报告主题为“纳米压印及其加工技术”。我专业80余人参加了此次报告会。 王老师讲解了纳米压印技术的分类、原理,以及此项技术的发展历程和应用前景。 一、纳米压印的技术方法 纳米压印技术最早由Stephen Y Chou教授在1995年率先提出,这是一种不同与传统光刻技术的全新图形转移技术。纳米压印技术的定义为:不使用光线或者辐照使光刻胶感光成形,而是直接在硅衬底或者其它衬底上利用物理学的机理构造纳米尺寸图形。 纳米压印技术是一种目前在国际上引起普遍关注的具有超高分辨率的新纳米光刻方法, 可以在柔性聚合物等薄膜上形成分辨率小于10nm 的大面积三维人工结构。纳米压印分为两步: 压印和图形的转移。将模版与基片进行对准, 基片由硅片和聚合物形成的抗蚀层组成。通常热压印中抗蚀层为传统光刻胶聚甲基丙烯酸甲脂(PMMA) ,且压印前已经均匀固化在硅片上。然后加压,使模版上的微细图形转移到抗蚀剂上。最后进行脱模分离, 使模版与抗蚀层分离。后续工艺为采用反应离子刻蚀(RIE)将残余层除去。这就完成了整个压印过程。 传统纳米压印技术主要有三种:热塑纳米压印技术、紫外固化压印技术和微接触纳米压印技术。

1.1 热塑纳米压印技术 热塑纳米压印技术主要的工艺流程:制备高精度掩模板,一般采用硬度大和 化学性质稳定的SiC、Si 3N 4 、SiO 2 ,利用电子束蚀刻技术或反应离子蚀刻技术来 产生图案;利用旋涂的方式在基板上涂覆光刻胶,常见的是PMMA和PS;加热至光刻胶的玻璃化转换温度(T g)之上50℃~100℃,然后加压(500kPa~1 000kPa)于模板并保持温度和压力一段时间,液态光刻胶填充掩模版图形空隙;降低温度至T g以下后脱模,将图形从模板转移到基片上的光刻胶;采用反应离子刻蚀去除残留光刻胶,就将图形转移到基板上。为了减小空气气泡对转移图案质量的影响,整个工艺过程都要在小于1Pa的真空环境中进行。 1.2 紫外固化纳米压印技术 紫外固化纳米压印技术由德州大学C GWillson教授提出。主要工艺过程:先制备高精度掩模板,而且要求掩模板对紫外光是透明的,一般采用SiO 2 材质作为掩模版;在基板上旋涂一层液态光刻胶,光刻胶的厚度为600nm~700nm,光刻胶要求黏度低,对紫外光敏感;利用较低压力将模板压在光刻胶之上,液态光刻胶填满模板空隙,从模板背面用紫外光照射,紫外光使光刻胶固化;脱模后用反应离子蚀刻方式除去残留光刻胶,将图案从模板转移到基板上。压印过程如图1-1所示。 紫外固化纳米压印技术与热塑压印技术相比不需要加热,可以在常温下进行,避免了热膨胀因素,也缩短了压印的时间;掩模板透明,易于实现层与层之间对准,层与层之间的对准精度可以达到50 nm,适合半导体产业的要求。但紫外固化纳米压印技术设备昂贵,对工艺和环境的要求也非常高;没有加热的过程,光刻胶中的气泡难以排出,会对细微结构造成缺陷。生产中常常采用紫外固化纳米压印技术和步进技术相结合,形成步进式快闪纳米压印技术,工艺过程如图1-2所示。该方法采用小模板分步压印紫外固化的方式,大大提高了在基板上大面积压印转移的能力,降低了掩模板制造成本,也降低了采用大掩模板带来的误差。但此方法对位移定位和驱动精度的要求很高。

欢迎访问Freekaoyan论文站纳米压印工艺欢迎访问Freekaoyan论文站 目前纳米结构制作的主要途径是采用光刻手段在物体上制作纳米量级图形,纳米尺度的产品必须能够保持它所特有的图形的精确度与分辨率。随着光学光刻的极限分辨率可以达到光源波长的一半,193 nm 波长的光源分辨率则可以达到100 nm ,157 nm 波长的光源分辨率将达到70 nm。而由于深紫外线能被各种材料强烈吸收,继续缩短波长将难以找到制作光学系统的材料,这使得光学光刻在70 nm 时在技术上遇到其难以跨越的困难。 为了适应集成电路技术的迅猛发展,在光学光刻努力突破分辨率极限的同时,替代光学光刻的下一代光刻技术在最近几年内获得了大量的研究。极紫外光刻技术使用波长11~l3nm 的极紫外光,系统采用精度极高的反射式光学系统,以避免折射系统中强烈的光吸收,如何实现足够功率的短波长光源也是一个难点,整个光刻系统造价非常昂贵。而商用产品的生产必须是廉价的、操作简便的,可工业化批量生产的、高重复性的。除极紫外光刻之外,比较有前途的还有电子束光刻和接近式X射线光刻,但其也存在一些不足之处,如产出低,模板难以制作等,从而离工业应用还有一段距离。 针对以上的挑战,美国“明尼苏达大学纳米结构实验室”从1995年开始进行了开创性的研究,他们提出并展示了一种叫做“纳米压 印”(nanoimprint lithography)的新技术。 纳米压印术是软刻印术的发展,它采用绘有纳米图案的刚性压模将基片上的聚合物薄膜压出纳米级图形,再对压印件进行常规的刻蚀、剥离等加工,最终制成纳米结构和器件。它可以大批量重复性地在大面积上制备纳米图形结构,并且所制出的高分辨率图案具有相当好的均匀性和重复性。该技术还有制作成本极低、简单易行、效率高等优点。因此,与极端紫外线光刻、X射线光刻、电子束刻印等新兴刻印工艺相比,纳米压印术具有不逊的竞争力和广阔的应用前景。目前,这项技术最先进的程度已达到5 nm以下的水平。 纳米压印技术主要包括热压印(HEL)、紫外压印(UV—NIL)(步进-闪光压印(S—FIL))和微接触印刷(μCP),以下将分别就其压印工艺、特点及存在的不足等方面予以阐述。 1、热压印 热压工艺是在微纳米尺度获得并行复制结构的一种成本低而速度快的方法,仅需一个模具,完全相同的结构可以按需复制到大的表面上。 热压印法的工艺过程分三步:压模制备、压印过程、图形转移。其基本概念是用电子束刻印术或其他先进技术,把坚硬的压模毛坯加工成一个压模;

苏州光舵微纳科技有限公司https://www.doczj.com/doc/c628673.html, 三种纳米压印技术总结 Hot Embossing (HE) 首先在衬底上涂上一层薄层热塑形高分子材料(如PMMA)。升温并达到此热塑性材料的玻璃化温度Tg(Glass transistion temperature)之上。热塑性材料在高弹态下,黏度降低,流动性增强,随后将具有纳米尺度的模具压在上面,并施加适当的压力。热塑性材料会填充模具中的空腔,在此过程中,热塑性材料的厚度应较模具的空腔高度要大,从而避免模具与衬底的直接接触而造成损伤。模压过程结束后,温度降低使热塑性材料固化,因而能具有与模具的重合的图形。随后移去模具,并进行各相异性刻蚀去除残留的聚合物。接下来进行图形转移。图形转移可以采用刻蚀或者剥离的方法。刻蚀技术以热塑性材料为掩膜,对其下面的衬底进行各向异性刻蚀,从而得到相应的图形。剥离工艺先在表面镀一层金属,然后用有机溶剂溶解掉聚合物,随之热塑性材料上的金属也将被剥离,从而在衬底上有金属作为掩膜,随后再进行刻蚀得到图形。 步进-闪光压印(Step- Flash Imprint Lithography), 采用对紫外透明的石英玻璃(硬模)或PDMS(软模),光阻胶采用低粘度,光固化的单体溶液。先将低粘度的单体溶液滴在要压印的衬底上,结合微电子工艺,薄膜的淀积可以采用旋胶覆盖的方法,用很低的压力将模版压到晶圆上,使液态分散开并填充模版中的空腔。透过模具的紫外曝光促使压印区域的聚合物发生聚合和固化成型。最后刻蚀残留层和进行图形转移,得到高深宽比的结构。最后的脱模和图形转移过程同热压工艺类似。 微接触uCP (Micro Contact Transfer Printing) 这种工艺采用弹性的印章将硫醇转移到镀金或银的表面上去。将PDMS倒在包含图形的模具上,过程中模具可由光学或电子束光刻获得,也可以通过衍射栅、微机械结构一集其他微型结构的复制得到。印章材料的化学前体在模具中固化,聚合成型后从模板中脱离,得到所需印章。通常印章的材料为PDMS。然后将PDMS印章与滴了墨的衬底上,墨溶液主要为硫醇。将印章与衬底接触并浸没在墨溶液中,让印章充分沾上“墨汁”。随后将浸有“墨汁”的印章盖在镀金的衬底上,墨汁会沾在镀金衬底上,衬底可为玻璃、硅、聚合物等材料。只有与印章接触过的表面才能沾上硫醇溶液,硫醇会与金发生反应,形成自组装单分子层SAM。硫醇分子会吸附有机分子,从而实现自组装。另外,硫醇与金反应后,还可以采用湿法刻蚀的方法,如在氰化物溶液中,氰化物的离子促使未被SAM层覆盖的金溶解,而SAM能有效阻挡氰化物的离子,将被覆盖的金保留,即可实现图形转移。 苏州光舵微纳科技有限公司https://www.doczj.com/doc/c628673.html,

(19)中华人民共和国国家知识产权局 (12)发明专利申请 (10)申请公布号 (43)申请公布日 (21)申请号 201910352981.9 (22)申请日 2019.04.29 (71)申请人 电子科技大学 地址 611731 四川省成都市高新区(西区) 西源大道2006号 (72)发明人 熊杰 汪红波 黄建文 雷天宇 陈伟 晏超贻 邬春阳 (74)专利代理机构 电子科技大学专利中心 51203 代理人 吴姗霖 (51)Int.Cl. C08J 5/18(2006.01) C08L 25/06(2006.01) B82Y 40/00(2011.01) (54)发明名称一种大面积高质量单层PS微球薄膜的溶液自组装方法(57)摘要本发明提供一种大面积高质量单层PS微球薄膜的溶液自组装方法,属于纳米加工技术领域。本发明方法独特地采用1-丁醇和乙醇的混合溶液来稀释高浓度的PS微球溶液,解决了传统方法中由于无水乙醇和水具有极好的互溶性,PS微球溶液滴加到反应发生容器的活性剂溶液中之后有很大一部分PS微球会随着溶液的扩散而沉入到液面以下而使制备的微球薄膜绝大部分仍是双层甚至多层结构的问题;并且在PS微球的稀释过程中加入少量的NaCl以降低微球之间静电力,从而减少到下沉到液面下的PS微球数量,进一步提高成膜质量。控制制备过程中注射器与活性剂溶液表面的接触形状,使PS微球通过该方式 自组装形成大面积高质量的单层结构。权利要求书1页 说明书6页 附图2页CN 110128685 A 2019.08.16 C N 110128685 A

权 利 要 求 书1/1页CN 110128685 A 1.一种大面积高质量单层PS微球薄膜的溶液自组装方法,其特征在于,包括以下步骤: 步骤1:超声清洗基底; 步骤2:将步骤1清洗后的基底和反应发生容器进行超亲水表面处理; 步骤3:在质量浓度大于1.5%的聚苯乙烯(PS)微球的单分散溶液中加入1-丁醇和无水乙醇的混合溶液A进行稀释,至PS微球的质量浓度为0.5%~1.5%,得到混合溶液B; 步骤4:在步骤3所述混合溶液B中加入NaCl并进行超声处理得到混合溶液C; 步骤5:将基底放置于反应发生容器内,在反应发生器中加入活性剂溶液,用注射器抽取步骤4所述混合溶液C,以小于0.5ml/min的速率将溶液C滴加到反应发生容器中,至滴加的PS微球溶液不再沿着液面迅速散开而直接沉入液面以下,然后静置10-30min,其中,注射器和活性剂溶液的液面保持接触; 步骤6:步骤5自组装反应结束后,将反应发生容器中的溶液抽出,用多孔膜密封反应发生容器,将其放置于干燥箱中进行干燥处理,然后进行热处理,热处理反应结束后自然冷却至室温,即可制备得到所需单层PS微球薄膜。 2.一种如权利要求1所述的大面积高质量单层PS微球薄膜的溶液自组装方法,其特征在于,步骤1所述基底为无机材料或有机材料。 3.一种如权利要求2所述的大面积高质量单层PS微球薄膜的溶液自组装方法,其特征在于,所述无机材料为单晶硅、玻璃、石英、GaAs、GaN、Si3N4或SiC,所述有机材料为PDMS或PMMA。 4.一种如权利要求1所述的大面积高质量单层PS微球薄膜的溶液自组装方法,其特征在于,步骤2所述基底超亲水表面处理具体步骤为:将所述基底浸入80℃的H2O/H2O2/NH4OH 的混合溶液中处理20-40min;将所述反应发生容器置于紫外臭氧处理清洗机中处理15-30min。 5.一种如权利要求1所述的大面积高质量单层PS微球薄膜的溶液自组装方法,其特征在于,步骤3所述混合溶液A中1-丁醇和无水乙醇的体积比为3:2~4:1。 6.一种如权利要求1所述的大面积高质量单层PS微球薄膜的溶液自组装方法,其特征在于,步骤4所述混合溶液C中NaCl的质量浓度为10mg/mL。 7.一种如权利要求1所述的大面积高质量单层PS微球薄膜的溶液自组装方法,其特征在于,步骤5所述活性剂溶液为十二烷基硫酸钠水溶液,体积为4-6μL,其中,十二烷基硫酸钠的质量浓度范围为2%~4%。 8.一种如权利要求1所述的大面积高质量单层PS微球薄膜的溶液自组装方法,其特征在于,步骤6所述多孔膜为多孔保鲜膜或多孔锡纸,所述热处理过程为在80-100℃温度下进行5-10min处理。 2

纳米压印加工技术发展综述 崔 铮1 陶佳瑞2 (1.英国卢瑟福国家实验室微结构中心,英国;2.武汉大学,武汉430072) 摘 要:纳米技术是一项有望为21世纪人类生活的各个方面带来革命的技术。纳米技术不是在一夜之间产生出来的;它是在业已发展多年的、为我们带来了微芯片和其它微米产品的基础上产生的。任何纳米技术均依赖通过纳米加工技术将物体加工至纳米尺度。许多具有100纳米以下加工能力的技术已被开发出来。纳米压印技术就是其中的一项很有希望的技术;它具有低成本、高产量和高分辨率的特点。本文对纳米压印技术的发展进行了综述,描述了纳米压印的基本原理,然后对近年的新进展进行了介绍,并特别强调了纳米压印的产业化问题。我们希望这篇综述能够引起国内工业界和学术界的关注,并致力于在中国发展纳米压印技术。 关键词:微纳米加工技术 纳米压印 纳米技术 纳米结构 Overvie w of N anoimprinting T echnology Development CUI Zheng TAO Jiarui (1.Rutherford Appleton Laboratory,U.K.;2.Wuhan U niversity,Wuhan 430072) Abstract:N anotechnology is a21st cent ury technology that prom ises to bri ng revol ution to every aspect of hum an lif e.N anotechnology is not an overnight creation but years of development of m icrotech2 nology that brought us the m icrochips and other m icro w onders.N anotechnology relies on nanof abri2 cation to scale dow n anythi ng that requi res nanometer size.M any techniques have been developed that are capable of f abricati ng st ruct ures less than100nm.A mong them,nanoi m pri nti ng is a prom is2 i ng technology w hich is low cost,high throughput and high resol ution.In this paper,the develop2 ment of nanoi m pri nti ng technique has been reviewed.The basic pri nciple of nanoi m pri nti ng is de2 scribed.It then i nt roduces the new development i n recent years.A particular em phasis is on the In2 dust rializ ation of the technology.It is hoped the overview w ill draw the attention of Chi nese i ndus2 t ry and academ ics to put ef f ort i nto developi ng the technology i n Chi na. K ey w ords:m icro and nanof abrication technology,nanoi m pri nt,nanotechnology,nanost ruct ure