空板过IR金手指沾锡分析报告

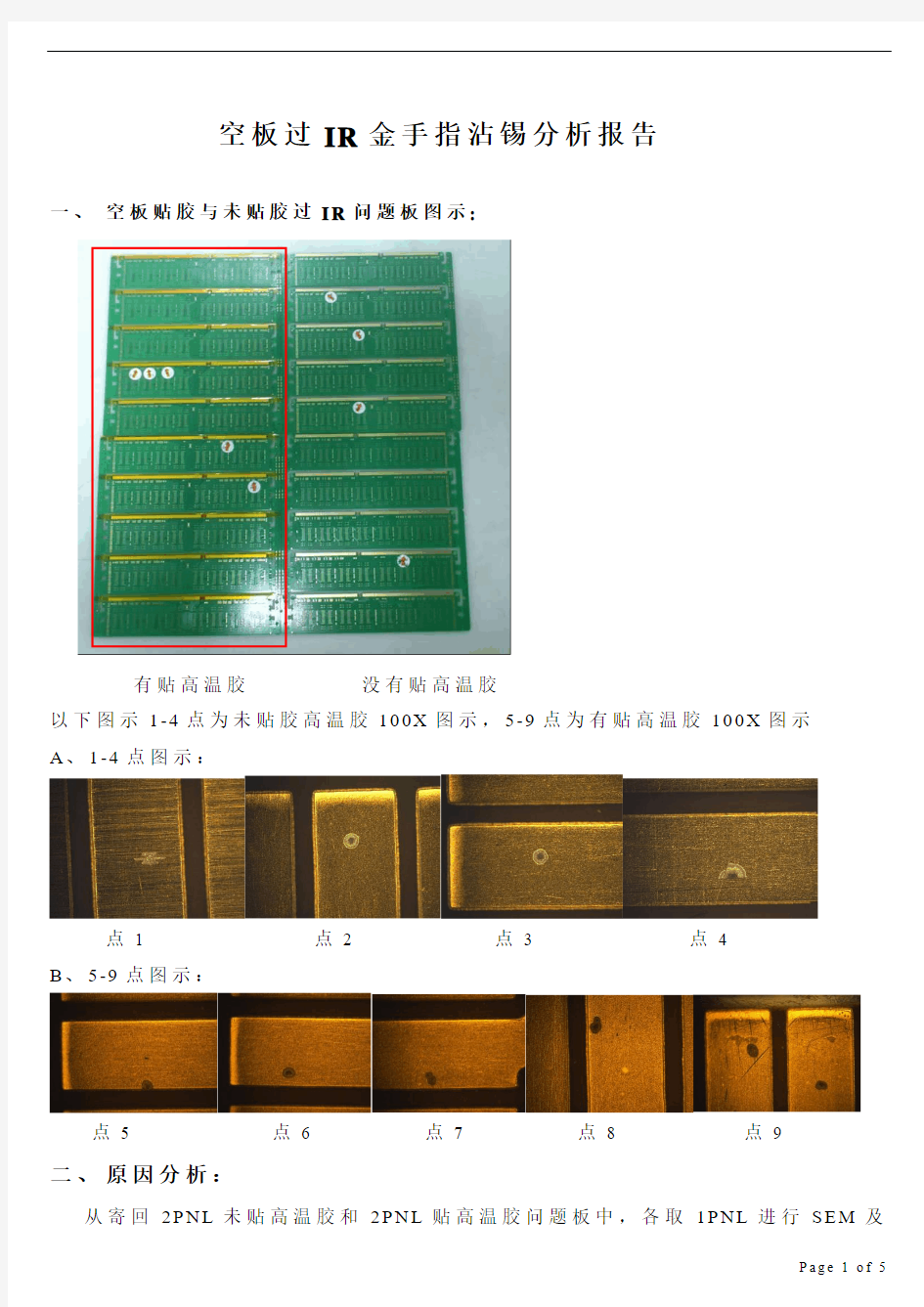

一、空板贴胶与未贴胶过I R问题板图示:

有贴高温胶没有贴高温胶

以下图示1-4点为未贴胶高温胶100X图示,5-9点为有贴高温胶100X图示

A、1-4点图示:

点 1 点 2 点 3 点 4

B、5-9点图示:

点 5 点 6 点7 点8 点9

二、原因分析:

从寄回2P N L未贴高温胶和2P N L贴高温胶问题板中,各取1P N L进行S E M及

E D S分析,以确认金手指黑点为何物质。

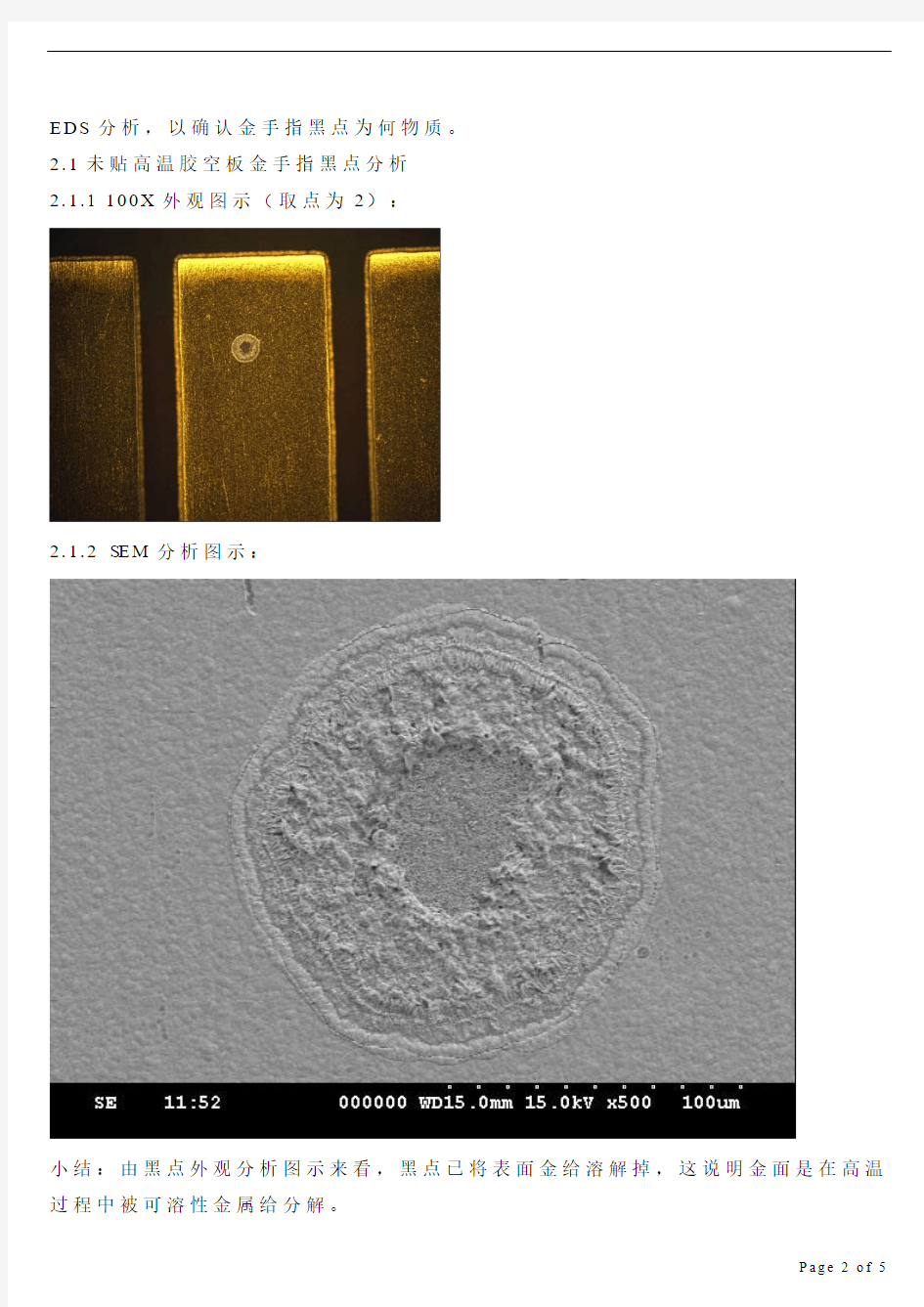

2.1未贴高温胶空板金手指黑点分析

2.1.1 100X外观图示(取点为2):

2.1.2 S EM分析图示:

小结:由黑点外观分析图示来看,黑点已将表面金给溶解掉,这说明金面是在高温过程中被可溶性金属给分解。

2.2.3E DS元素分析结果:

小结:由E DS元素分析结果可知未贴高温胶的金手指黑点元素为C、O、Ni、A g、S n、A u;异常元素S n、A g。

2.2贴高温胶空板金手指黑点分析

2.2.1 100X外观图示(取点为9):

2.1.2 S EM分析图示:

小结:由黑点外观分析图示来看,黑点已将表面金给溶解掉,这说明金面是在高温过程中被可溶性金属给分解。

2.2.3E DS元素分析结果:

小结:由ED S元素分析结果可知未贴高温胶的金手指黑点元素为C、O、S i、Ni、A g、S n、Au;异常元素S i、S n、Ag,其中S n、A g为锡膏元素,S i为高温胶元素。

三、结论:

由空板贴胶与未贴胶所发现的金手指黑点进行S EM及E DS元素分析结果可知,黑点为锡点,锡点来源于无铅锡膏(锡点均检测出A g)。

制作人:B os s.h u an g

2013年4月15日

热风整平,俗称:喷锡,英文:Hot Air Solder Level (缩写HASL)或 Hot Air Leveling(缩写HAL)。是印制电路板表面处理的方式之一。 它的工作原理是利用热风将印制电路板表面及孔内多余焊料去掉,剩余焊料均匀覆在焊盘及无阻焊料线条及表面封装点上。 热风整平的工艺比较简单,主要是:放板(贴镀金插头保护胶带)-热风整平前处理-热风整平-热风整平后清洗-检查。热风整平的工艺虽然简单,但是,若想热风整平出优良合格的印制电路板还有很多的工艺条件需要掌握,例如:焊料温度,空气刀气流温度,风刀压力,浸焊时间,提升速度等等。这些条件都有设定值,但工作时又要根据印制电路板的外在条件及加工单的要求相变化,例如:板厚,板长。不同的单面,双面,多层板。它们所采用的条件是有差异的,只有熟悉掌握各种工艺参数,根据印制电路板的不同类型,不同要求,耐心,细致,合理的调整机器,才能热风整平出合格的印制电路板。 在热风整平中常常会出现以下一些常见的问题根据工作经验提出了一些解决方法仅供参考。 一、热风整平抽风口滴残液,这种现象是从热风整平的抽风口向下滴流黄色液体,这种液体主要是整平时被抽风口吸入的助焊剂。天长日久积于抽风管道内,无法排出,便顺抽风口四周滴落,滴落在什么地方都有,像热风管道,风刀口处,风刀口上保护盖滴落最多,有时,在工作中也会滴于操作员的头上,工作服上,在下班关闭抽风后滴下的残液最多,例如热熔,这些液体覆于设备上,时间久了对设备的残蚀很大。可参考脱排油烟机的结构,在抽风口上做一个漏斗型铁丝网引流残液,可减小或解决这种情况,可以在漏斗网下端引入地沟或放入废液槽,这样做好后,残液在从抽风口向下流动的过程中,流经铁丝时,会有一大部分残液沿铁丝流下。并且多做几个备用如腐蚀坏了可更换。 二、热风整平时戴的手套,在热风整平时通常是采用帆布手套,将一付手套套入另一付手套戴在手上进行工作,时间稍长助焊剂便浸入手套里边去了,这时手套的隔热能力就大大减小了,而且,助焊剂浸到手上对手也有一定的伤害.这种浸入了助焊剂的手套洗涤后还能再用一次,但效果不好,由于帆布变软,助焊剂浸入的速度非常快且量大,建议采用浸塑手套里面在加一个细帆布手套,关键的问题是:这种橡胶手套的大小要合适,隔热要好,而且柔软度好。 三、挠性板及铣完外形返工的印制电路板如何热风整平,挠性板由于板材柔软,在热风整平时极易产生问题,需要格外谨慎,热风整平前应铣好与挠性板边缘相吻合的边框,然后在边框与挠性板边缘处各打几个相对的孔,一般在边框每边上各打三个孔即可,边宽,边长的挠性板可以多打

金手指板设计规范 1.最小金手指距离:6mil; 2.最大板尺寸:21.5" X 24.5",最小板尺寸:8" X 11"; 3.斜边角度公差:+/-5度,余厚公差:+/-5mil;

二、询问时,检查的项目 1.若不确定哪些区域需要斜边需问客 2.有无定义斜边角度及余厚; 3.注意检查斜边时是否会伤及非斜边区域;最小和最大的斜边刀具分别为 3.0mm&6.35mm.如果斜边区域周围凹槽宽度小于3.00mm。则建议允许伤及非斜边 区域 4.检查客户设计的外形排板图,斜边区域要朝外,两单元之间要在同一平面视图180 度旋转放置。以利于斜边。 5.内、外层斜边露铜时必须问客,当客户无特殊要求且金手指已延伸到板外,原则上 按客户的资料做,金手指斜边允许露铜.除非客户有特殊要求。 6.注意短手指是否能镀上金,一般客户设计的短手指时都是通过孔与其他引线相连镀 金,若短手指须加引线时必须问客; 7.金手指边与VIA孔的小距离≥0.8mm,可以保证VIA孔不会镀上金,如果小于 0.8mm时则应出Query给客确认是否允许VIA孔上金。否则需要采用插架烘压或 者蓝油丝印等特殊做法,需特别注明。 8.若贴胶纸区域有设计光学点时,建议客户改表面处理为沉金+金手指,或允许光学 点不做表面处理。 9.金手指间设计有绿油桥时建议客户取消; 10.若设计为重钻电镀引线检查重钻后是否伤及金手指。 三、MI时应注意的项目 1.注意金手指在生产panel拼图时能否镀上金,需要满足以下两个条件: (1)目前公司能力为:有效镀槽深的高度为:10"(max.),也就是说处 在液面下最上排手指顶端距离下面板边≤9″范围内的金手指才 可以镀上金。 (2)夹板区高度为:10"(min.)。处在液面下的最上排手指顶到上板边 的距离≥10"才可以镀上金。

PCB表面喷锡工艺介绍 时间:2009-8-27 11:17:15 来源:本站原创点击:49 喷锡分为垂直喷锡和水平喷锡两种。喷锡(SMOBCHAL)作为线路板板面处理的一种最为常见的表面涂敷形式,被广泛地用于线路的生产,喷锡的质量的好坏直接会影响到后续客户生产时焊接soldering的质量和焊锡性,因此喷锡的质量成为线路板生产厂家质量控制一个重点。 喷锡的主要作用: ① 防治裸铜面氧化; ② 保持焊锡性; 其他的表面处理的方式还有:热熔,有机保护膜OSP,化学锡,化学银,化学镍金,电镀镍金等;但是以喷锡板的性价比最好; 垂直喷锡主要存在以下缺点: ① 板子上下受热不均,后进先出,容易出现板弯板翘的缺陷; ② 焊盘上上锡厚度不均,由于热风的吹刮力和重力的作用是焊盘的下缘产生锡垂solder sag,使SMT表面贴装零件的焊接不易贴稳,容易造成焊后零件的偏移或碑立现象tomb stoning ③ 板上裸铜上的焊盘与孔壁和焊锡接触的时间较长,一般大于6秒,铜溶量在焊锡炉增长较快,铜含量的增加会直接影响焊盘的焊锡性,因为生成的IMC合金层厚度太厚,使板子的保存期大大缩短shelf life; 水平喷锡大大克服以上缺陷,与垂直喷锡相比,主要有以下优点: ① 融锡与裸铜接触时间较短,2秒钟左右,IMC厚度薄,保存期较长; ② 沾锡时间短wetting time ,1秒钟左右; ③ 板子受热均匀,机械性能保持良好,板翘少; 水平喷锡的工艺流程: 前清洗处理----预热----助焊剂涂覆---水平喷锡---热风刀刮锡---冷却----后 清洗处理 1.前清洗处理: 主要是微蚀铜面清洗,微蚀深度一般在0.75-1.0微米,同时将附着的有机污染物除去,使铜面真正的清洁,和融锡有效接触,而迅速的生成IMC;微蚀的均匀会使铜面有良好的焊锡性;水洗后热风快速吹干; 2.预热及助焊剂涂敷 预热带一般是上下约1.2米长或4英尺长的红外加热管,板子传输速度取决于板子的大小,厚度和其复杂性;‘60mil(1.5mm)板子速度一般在 4.6-9.0m/min之间;板面温度达到130-160度之间进行助焊剂涂敷,双面涂敷,可以用盐酸作为活化的助焊剂;预热放在助焊剂涂布以前可以有效防止预热段的金属部分不至于因为滴到助焊剂而生锈或烧坏; 3.沾锡焊锡:融锡槽中含锡量约430公斤左右,为63/37共熔eutectic组成的焊锡合金,温度维持在260度左右;为避免焊锡与空气接触而滋生氧化浮渣,在焊锡炉的融锡便面故意浮有一层乙二醇的油类,该油类应考虑与助焊剂之间的兼容性compatible;板子通过传输轮滚动传输速度约 9.1m/min,在锡炉区有三排上下滚轮,停留时间仅约2秒;前后两组滚轮之间的跨度为6英寸,滚轮长度为24英寸以上,故可以处理的板面上限为24英寸;上下风刀劲吹,上下风刀之间的间距为15-30mil,风刀与垂直方向的月呈2-5度倾斜有利于吹去孔内的锡及板面

1、Apertures开口,钢版开口 指下游SMD焊垫印刷锡膏所用钢版之开口。通常此种不锈钢版之厚度多在8mil 左右,现行主机板某些多脚大型SMD,其I/O 达208 脚或256 脚之密距者,当密印锡膏须采厚度较薄之开口时,则须特别对局部区域先行蚀刻成为6 mil之薄材,再另行蚀透成为密集之开口。下图为实印时刮刀与钢版厚薄面各开口接触之端视示意图。 2、Assembly 装配、组装、构装 是将各种电子零件,组装焊接在电路板上,以发挥其整体功能的过程,称之为Assembly。不过近年来由于零件的封装(Packaging)工业也日益进步,不单是在板子上进行通孔插装及焊接,还有各种SMD 表面黏装零件分别在板子两面进行黏装,以及COB、TAB、MCM 等技术加入组装,使得Assembly 的范围不断往上下游延伸,故又被译为"构装"。大陆术语另称为"配套"。 3、Bellows Contact 弹片式接触 指板边金手指所插入的插座中,有一种扁平的弹簧片可与镀金的手指面接触,以保持均匀压力,使电子讯号容易流通。 4、Bi-Level Stencil双阶式钢版 指印刷锡膏所用的不锈钢版,其本身具有两种厚度( 8mil 与6mil ),该较薄区域可刮印脚距更密的焊垫。本词又称为Multi-level Stencil。 5、Clinched Lead Terminal 紧箝式引脚 重量较大的零件,为使在板子上有更牢固的附着起见,常将穿过通孔的接脚打弯而不剪掉,使作较大面积的焊接。 6、Clinched-wire Through Connection 通孔弯线连接法 当发现通孔导通不良而有问题或断孔时,可用金属线穿过通孔在两外侧打弯, 7、Component Orientation 零件方向 板子零件的插装或黏装的方向,常需考虑到电性的干扰,及波焊的影响等,在先期设计布局时,即应注意其安装的方向。 8、Condensation Soldering凝热焊接,气体液化放热焊接 又称为Vapor Phase Soldering,是一种利用高沸点有机液体之蒸气,于特定环境中回凝成液态所放出的热量,在全面迅速吸热情形下对锡膏进行的熔焊,谓之"凝焊"。早期曾有少部份业者将此法用在熔锡板的"重熔"方面。先决条件是该溶剂蒸气的温度须高于焊锡熔点30℃以上才会有良好的效果。 9、Contact Resistance 接触电阻 在电路板上是专指金手指与连接器之接触点,当电流通过时所呈现的电阻之谓。为了减少金属表面氧化物的生成,通常阳性的金手指部份,及连接器的阴性卡夹子皆需镀以金属,以抑抵其"接载电阻"的发生。其它电器品的插头挤入插座中,或导针与其接座间也都有接触电阻存在。

有铅喷锡前处理指导书 有铅喷锡前处理作业指导书 编写部门编写人编写人签名/日期审核人签名/日期品质部生产部设备部工艺部 发行日期(文控中心) 批准 文件修订记录 文件名称有铅喷锡前处理作业指导书 **电子(苏州)有限公司文件编号 ** Electronics(suzhou)Co.,Ltd 版本页次 1/7 1.0 目的 1.1 规范有铅喷锡前处理作业标准,确保产品质量。 1.2 规范机器的保养方法、频率,延长机器寿命。 1.3 完善安全预防措施,避免工伤事件的发生。 2.0 适用范围 本文件适用于有铅喷锡前处理机生产作业及设备维修保养。 3.0 定义和职责 3.1 定义: 3.1.1 前处理:通过化学处理方式,去除裸露铜面的氧化物和污物保持铜面新鲜清洁。 3.2 职责: 3.1.1 生产部负责按作业参数和规定的执行以及新员工的培训。 3.1.1 工艺部负责相关参数、作业规定等SOP的制订并提供技术支援。

3.1.1 品质部负责监控生产部的执行情况和产品品质。设备部负责设备月、年保养及维护。 4.0 工业安全 序号危险源触发事件危害程度事件原因结果预防措施 1 传动装置衣物卷入身体擦伤触摸传动装置身体损伤未停机严禁擦拭/触摸传动装置 a.药水添加必须戴防护用品; a.未戴防护用 b.药水搬运过程中轻装轻卸; a.添加药水 a.皮肤烧伤品 c.添加药水时缓慢加入,并按照先加DI2 化学药品身体损伤 b.药水泄漏 b.衣物腐蚀 b.液位超标水再加药水的原则; d.药水加至标准液位后关闭各水阀 5.0 工艺流程 放板微蚀水洗吹干上助焊剂 文件名称有铅喷锡前处理作业指导书 **电子(苏州)有限公司文件编号 ** Electronics(suzhou)Co.,Ltd 版本页次 2/7 6.0 操作流程及相关规定 6.1 操作流程 开始 a.检查各段槽液是否达到标准液位。 b.检查各段槽液安全盖是否盖好。 开机前准备 c.检查吸水海棉是否干净或浸湿润。 d.确认无误后进入开机准备状态。 a.确认<紧急按纽>是否拧开,然后开启机器控制电源。 b.机器启动完毕后依次打开各控制按纽。 开机 c.依照显示屏的提示,进行相关确认和操作。 d.机器启动后确认压力\温度是否在工艺参数范围内,喷

【PCB小知识 1 】喷锡VS镀金VS沉金 今天就和大家讲讲pcb线路板沉金和镀金的区别,沉金板与镀金板是PCB电路板经常使用的工艺,许多工程师都无法正确区分两者的不同,甚至有一些工程师认为两者不存在差别,这是非常错误的观点,必须及时更正。 那么这两种“金板”究竟对电路板会造成何等的影响呢?下面我就具体为大家讲解下,彻底帮大家帮概念搞清楚。 所以大家选用镀金,那什么是镀金,我们所说的整板镀金,一般指的是“电镀金”“电镀镍金板”“电解金”“电金”“电镍金板”,有软金和硬金的区分(一般硬金是用于金手指的),原理是将镍和金(俗称金盐)溶化于化学药水中,将线路板浸在电镀缸内并接通电流而在电路板的铜箔面上生成镍金镀层,电镍金因镀层硬度高,耐磨损,不易氧化的优点在电子产品中得到广泛的应用。 那什么又是沉金呢?沉金是通过化学氧化还原反应的方法生成一层镀层,一般厚度较厚,是化学镍金金层沉积方法的一种,可以达到较厚的金层 线路板沉金板与镀金板的区别: 1、一般沉金对于金的厚度比镀金厚很多,沉金会呈金黄色较镀金来说更黄,看表面客户更满意沉金。这二者所形成的晶体结构不一样。 2、由于沉金与镀金所形成的晶体结构不一样,沉金较镀金来说更容易焊接,不会造成焊接不良,引起客户投诉。同时也正因为沉金比镀金软,所以金手指板一般选镀金,硬金耐磨。 3、沉金板只有焊盘上有镍金,趋肤效应中信号的传输是在铜层不会对信号有影响。 4、沉金较镀金来说晶体结构更致密,不易产成氧化。 5、随着布线越来越密,线宽、间距已经到了3-4MIL。镀金则容易产生金丝短路。沉金板只有焊盘上有镍金,所以不会产成金丝短路。 6、沉金板只有焊盘上有镍金,所以线路上的阻焊与铜层的结合更牢固。工程在作补偿时不会对间距产生影响。 7、一般用于相对要求较高的板子,平整度要好,一般就采用沉金,沉金一般不会出现组装后的黑垫现象。沉金板的平整性与待用寿命与镀金板一样好。 以上便是沉金板与镀金板的差别所在,现在市面上金价昂贵,为了节省成本很多生产商已经不愿意生产镀金板,而只做焊盘上有镍金的沉金板,在价格上确实便宜不少。希望这次的介绍能给大家提供参考和帮助。 1、沉金板与化金板是同一种工艺产品,电金板与闪金板也是同一种工艺产品,其实只是PCB业界内不同人群的不同叫法而已,沉金板与电金板多见于大陆同行称呼,而化金板与闪金板多见于台湾同行称呼。 2、沉金板/化金板一般比较正式的叫法为化学镍金板或化镍浸金板,镍/金层的生长是采用化学沉积的方式镀上的;金电金板/闪金板一般比较正式的叫法电镀镍金板或闪镀金板,镍/金层的生长是采用直流电镀的方式镀上的。 3、化学镍金板(沉金)与电镀镍金板(镀金)的机理区别参阅下表:

PCB金手指判定規範 一、前言 PCB板邊接點(Edge Connector),俗稱金手指,係以金手指表面與連接器彈片之間,進行插入接觸而導電連通。金適合用於金手指表面處理,主因為不會氧化生鏽及低阻抗之故,且業界加工處理成熟,外觀好看高貴。 電鍍金與化學鎳金(Immersion Gold)之主要區別在於前者適合用於金手指表面處理,後者適合用於焊接表面處理。電鍍金用於金手指表面處理,其微硬度在140 Knoop以上,以便卡緊連接器彈片於插拔時抗耐磨。 PCB底銅上預鍍上金層前,需先鍍上鎳層。鎳層扮演打底及阻礙之功能,由於底銅與金層會彼此遷移(Migration)造成固體互溶,因此需有一定厚度以上(100 μin)。且為減低金手指應力且保持光澤,使用半光澤鎳。金手指呈現高度光澤,需有細緻之電鍍鎳顆粒排列,而後金層顆粒電鍍其上亦呈現細緻排列,才有高度光澤。 電鍍金其微硬度夠且抗耐磨,其中含有Co合金,故可稱鍍硬金。金層厚度至少在5 μin以上,且金層厚度要求明列於採購規格上。 金手指不允許金層受損而露鎳、露銅,甚至露底材,主要係鎳及銅會生鏽氧化,對導電連通不利且影響外觀。金其實不會生鏽氧化,一般說金氧化變色,事實上只是金表面附著污染物(如水氣、有機物、油脂、酸氣等)。 金手指曝露於板邊,不考慮PCB冗長製程影響;然於PCB製程中自動線之板邊行進易造成之刮傷磨損,人為持取之磨擦碰撞等,測試異常壓傷,容易有金手指刮傷、壓傷之不良現象產生。同樣於組裝業(Assembly)亦會有上述困擾。 基於品質為優先,並提昇生產力,品質代表功能性良好,生產力代表外觀允收。IQC需清楚定義金手指判定規範供華碩廠內依循,同時此規範能適用OEM 客戶,具有說服性。

PCB制造流程及说明(外观检查,防焊,金手指喷锡,表面处理等) 更新日期: 2007-6-11 15:32:03 作者: 来源: 4644 11.1前言 一般pcb制作会在两个步骤完成后做全检的作业:一是线路完成(内层与外层)后二是成品,本章针对线路完成后的检查来介绍. 11.2检查方式 11.2.1电测 11.2.2目检 以放大镜附圆形灯管来检视线路品质以及对位准确度,若是外层尚须检视孔及镀层品质,通常会在备有10倍目镜做进一步确认,这是很传统的作业模式,所以人力的须求相当大.但目前高密度设计的板子几乎无法在用肉眼检查,所以下面所介绍的AOI 会被大量的使用. 11.2.3 AOI-Automated optical Inspection 自动光学检验 因线路密度逐渐的提高,要求规格也愈趋严苛,因此目视加上放大灯镜已不足以过滤所有的缺点,因而有AOI的应用。 11.2.3.1应用范围 A. 板子型态 -信号层,电源层,钻孔后(即内外层皆可). -底片,干膜,铜层.(工作片, 干膜显像后,线路完成后) B. 目前AOI的应用大部分还集中在内层线路完成后的检测,但更大的一个取代人力的制程是绿漆后已作焊垫表面加工(surface finish) 的板子.尤其如BGA,板尺寸小,线又细,数量大,单人力的须求就非常惊人.可是应用于这领域者仍有待技术上的突破. 11.2.3.2 原理 一般业界所使用的"自动光学检验CCD及Laser两种;前者主要是利用卤素灯通光线,针对板面未黑化的铜面,利用其反光效果,进行断、短路或碟陷的判读。应用于黑化前的内层或线漆前的外层。后者Laser AOI主要是针对板面的基材部份,利用对基材(成铜面)反射后产荧光(Fluorescences)在强弱上

文章摘要:只有熟悉掌握各种工艺参数,根据印制板的不同类型,不同要求,耐心,细致,合理的调整机器,才能热风整平出合格的印制板。 关健字:喷锡喷锡问题热风整平 热风整平又叫喷锡,它的工作原理是利用热风将印制板表面及孔内多余焊料去掉,剩余焊料均匀覆在焊盘及无阻焊料线条及表面封装点上。 热风整平的工艺比较简单,主要是:放板(贴镀金插头保护胶带)→热风整平前处理→热风整平→热风整平后清洗→检查。热风整平的工艺虽然简单,但是,若想热风整平出优良合格的印制板还有很多的工艺条件需要掌握,例如:焊料温度,空气刀气流温度,风刀压力,浸焊时间,提升速度等等。这些条件都有设定值,但工作时又要根据印制板的外在条件及加工单的要求相变化,例如:板厚,板长不同的单面,双面,多层板。它们所采用的条件是有差异的,只有熟悉掌握各种工艺参数,根据印制板的不同类型,不同要求,耐心,细致,合理的调整机器,才能热风整平出合格的印制板。在热风整平中常常会出现以下一些常见的问题根据工作经验提出了一些解决方法仅供参考。

一.热风整平抽风口滴残液,这种现象是从热风整平的抽风口向下滴流黄色液体,这种液体主要是整平时被抽风口吸入的助焊剂。天长日久积于抽风管道内,无法排出,便顺抽风口四周滴落,滴落在什么地方都有,像热风管道,风刀口处,风刀口上保护盖滴落最多,有时,在工作中也会滴于操作员的头上,工作服上,在下班关闭抽风后滴下的残液最多,例如热熔,这些液体覆于设备上,时间久了对设备的残蚀很大。可参考脱排油烟机的结构,在抽风口上做一个漏斗型铁丝网引流残液,可减小或解决这种情况,可以在漏斗网下端引入地沟或放入废液槽,这样做好后,残液在从抽风口向下流动的过程中,流经铁丝时,会有一大部分残液沿铁丝流下。并且多做几个备用如腐蚀坏了可更换。 二.热风整平时戴的手套,在热风整平时通常是采用帆布手套,将一付手套套入另一付手套戴在手上进行工作,时间稍长助焊剂便浸入手套里边去了,这时手套的隔热能力就大大减小了,而且,助焊剂浸到手上对手也有一定的伤害.这种浸入了助焊剂的手套洗涤后还能再用一次,但效果不好,由于帆布变软,助焊剂浸入的速度非常快且量大,建议采用浸塑手套里面在加一个细帆布手套,关键的问题是:这种橡胶手套的大小要合适,隔热要好,而且柔软度好。 三.挠性板及铣完外形返工的印制板如何热风整平,挠性板由于

)表面处理等金手指喷锡,外观检查,防焊,PCB制造流程及说明( 更新日期:2007-6-11 15:32:03 作者: 来源: 4644 前言11.1 一般pcb制作会在两个步骤完成后做全检的作业:一是线路完成(内层与外层)后二是成品,本章针对线路完成后的检查来介绍. 11.2检查方式 11.2.1电测 11.2.2目检 以放大镜附圆形灯管来检视线路品质以及对位准确度,若是外层尚须检视孔及镀层品质,通常会在备有10倍目镜做进一步确认,这是很传统的作业模式,所以人力的须求相当大.但目前高密度设计的板子几乎无法在用肉眼检查,所以下面所介绍的AOI 会被大量的使用. 11.2.3 AOI-Automated optical Inspection 自动光学检验 因线路密度逐渐的提高,要求规格也愈趋严苛,因此目视加上放大灯镜已不足以过滤所有的缺点,因而有AOI的应用。 11.2.3.1应用范围 A. 板子型态 -信号层,电源层,钻孔后(即内外层皆可). ) 线路完成后,干膜显像后, 工作片(-底片,干膜,铜层. B. 目前AOI的应用大部分还集中在内层线路完成后的检测,但更大的一个取代人力的制程是绿漆后已作焊垫表面加工(surface finish) 的板子.尤其如BGA,板尺寸小,线又细,数量大,单人力的须求就非常惊人.可是应用于这领域者仍有待技术上的突破. 11.2.3.2 原理 一般业界所使用的自动光学检验CCD及Laser两种;前者主要是利用卤素灯通光线,针对板面未黑化的铜面,利用其反光效果,进行断、短路或碟陷的判读。应用于黑化前的内层或线漆前的外层。后者Laser AOI主要是针对板面的基材部份,利用对基材(成铜面)反射后产荧光(Fluorescences)在强弱上的不同,而加以判读。早期的Laser AOI对双功能所产生的荧光不很强,常需加入少许荧光剂以增强其效果,减少错误警讯当基板薄于6mil时,雷射光常会穿透板材到达板子对另一面的铜线带来误判。四功能基材,则本身带有淡黄色已具增强荧光的效果。Laser自动光学检验技术的发展较成熟,是近年来AOI灯源的主力. 现在更先进的激光技术之AOI,利用激光荧光,光面金属反射光,以及穿入孔中激光光之信号侦测,使得线路侦测的能力提高许多,其原理可由图11.1 , 图11.2简单阐释。 11.2.3.3侦测项目 各厂牌的capability,由其data sheet可得.一般侦测项目如下List A. 信号层线路缺点, B. 电源与接地层, C. 孔, . SMT, AOI是一种非常先进的替代人工的检验设备,它应用了激光,光学,智能判断软件等技术,理论来完成其动作.在这里我们应注意的是其未来的发展能否完全取代PCB各阶段所有的目视检查. 十二防焊 12.1 制程目的 A. 防焊:留出板上待焊的通孔及其pad,将所有线路及铜面都覆盖住,防止波焊时造成的短路,并节省焊锡之用量。 B. 护板:防止湿气及各种电解质的侵害使线路氧化而危害电气性质,并防止外来的机械伤害以维持板面良好的绝缘, C. 绝缘:由于板子愈来愈薄,线宽距愈来愈细,故导体间的绝缘问题日形突显,也增加防焊漆绝缘性质的重要性.

喷锡常见问题与解决方法 热风整平又叫喷锡,它的工作原理是利用热风将印制板表面及孔内多余焊料去掉,剩余焊料均匀覆在焊盘及无阻焊料线条及表面封装点上。热风整平的工艺比较简单,主要是:放板(贴镀金插头保护胶带)热风整平前处理热风整平热风整平后清洗检查。热风整平的工艺虽然简单,但是,若想热风整平出优良合格的印制板还有很多的工艺条件需要掌握,例如:焊料温度,空气刀气流温度,风刀压力,浸焊时间,提升速度等等。这些条件都有设定值,但工作时又要根据印制板的外在条件及加工单的要求相变化,例如:板厚,板长不同的单面,双面,多层板。它们所采用的条件是有差异的,只有熟悉掌握各种工艺参数,根据印制板的不同类型,不同要求,耐心,细致,合理的调整机器,才能热风整平出合格的印制板。在热风整平中常常会出现以下一些常见的问题根据工作经验提出了一些解决方法仅供参考。一.热风整平抽风口滴残液,这种现象是从热风整平的抽风口向下滴流黄色液体,这种液体主要是整平时被抽风口吸入的助焊剂。天长日久积于抽风管道内,无法排出,便顺抽风口四周滴落,滴落在什么地方都有,像热风管道,风刀口处,风刀口上保护盖滴落最多,有时,在工作中也会滴于操作员的头上,工作服上,在下班关闭抽风后滴下的残液最多,例如热熔,这些液体覆于设备上,时间久了对设备的残蚀很大。可参考脱排油烟机的结构,在抽风口上做一个漏斗型铁丝网引流残液,可减小或解决这种情况,可以在漏斗网下端引入地沟或放入废液槽,这样做好后,残液在从抽风口向下流动的过程中,流经铁丝时,会有一大部分残液沿铁丝流下。并且多做几个备用如腐蚀坏了可更换。二.热风整平时戴的手套,在热风整平时通常是采用帆布手套,将一付手套套入另一付手套戴在手上进行工作,时间稍长助焊剂便浸入手套里边去了,这时手套的隔热能力就大大减小了,而

PCB金手指判定规范 一、前言 PCB板边接点(Edge Connector),俗称金手指,系以金手指表面与连接器弹片之间,进行插入接触而导电连通。金适合用于金手指表面处理,主因为不会氧化生锈及低阻抗之故,且业界加工处理成熟,外观好看高贵。 电镀金与化学镍金(Immersion Gold)之主要区别在于前者适合用于金手指表面处理,后者适合用于焊接表面处理。电镀金用于金手指表面处理,其微硬度在140 Knoop以上,以便卡紧连接器弹片于插拔时抗耐磨。 PCB底铜上预镀上金层前,需先镀上镍层。镍层扮演打底及阻碍之功能,由于底铜与金层会彼此迁移(Migration)造成固体互溶,因此需有一定厚度以上(100 μin)。且为减低金手指应力且保持光泽,使用半光泽镍。金手指呈现高度光泽,需有细致之电镀镍颗粒排列,而后金层颗粒电镀其上亦呈现细致排列,才有高度光泽。 电镀金其微硬度够且抗耐磨,其中含有Co合金,故可称镀硬金。金层厚度至少在5 μin以上,且金层厚度要求明列于采购规格上。 金手指不允许金层受损而露镍、露铜,甚至露底材,主要系镍及铜会生锈氧化,对导电连通不利且影响外观。金其实不会生锈氧化,一般说金氧化变色,事实上只是金表面附着污染物(如水气、有机物、油脂、酸气等)。 金手指曝露于板边,不考虑PCB冗长制程影响;然于PCB制程中自动线之板边行进易造成之刮伤磨损,人为持取之磨擦碰撞等,测试异常压伤,容易有金手指刮伤、压伤之不良现象产生。同样于组装业(Assembly)亦会有上述困扰。 基于品质为优先,并提升生产力,品质代表功能性良好,生产力代表外观允收。IQC需清楚定义金手指判定规范供华硕厂内依循,同时此规范能适用OEM 客户,具有说服性。

PCB电路板喷锡工艺常见问题解决 PCB电路板喷锡工艺也被称为热风整平,它是指利用热风将印制板表面及孔内多余焊料去掉,剩余焊料均匀覆在焊盘及无阻焊料线条及表面封装点上,其工艺流程表现为:放板(贴镀金插头保护胶带)→热风整平前处理→热风整平→热风整平后清洗→检查。本文,我们将针对喷锡工艺中的一些常见问题提供参考借鉴的解决方法与注意事项。 一.热风整平抽风口滴残液,这种现象是从热风整平的抽风口向下滴流黄色液体,这种液体主要是整平时被抽风口吸入的助焊剂。天长日久积于抽风管道内,无法排出,便顺抽风口四周滴落,滴落在什么地方都有,像热风管道,风刀口处,风刀口上保护盖滴落最多,有时,在工作中也会滴于操作员的头上,工作服上,在下班关闭抽风后滴下的残液最多,例如热熔,这些液体覆于设备上,时间久了对设备的残蚀很大。可参考脱排油烟机的结构,在抽风口上做一个漏斗型铁丝网引流残液,可减小或解决这种情况,可以在漏斗网下端引入地沟或放入废液槽,这样做好后,残液在从抽风口向下流动的过程中,流经铁丝时,会有一大部分残液沿铁丝流下。并且多做几个备用如腐蚀坏了可更换。 二.热风整平时戴的手套,在热风整平时通常是采用帆布手套,将一付手套套入另一付手套戴在手上进行工作,时间稍长助焊剂便浸入手套里边去了,这时手套的隔热能力就大大减小了,而且,助焊剂浸到手上对手也有一定的伤害.这种浸入了助焊剂的手套洗涤后还能再用一次,但效果不好,由于帆布变软,助焊剂浸入的速度非常快且量大,建议采用浸塑手套里面在加一个细帆布手套,关键的问题是:这种橡胶手套的大小要合适,隔热要好,而且柔软度好。 三.挠性板及铣完外形返工的印制板如何热风整平,挠性板由于板材柔软,在热风整平时极易产生问题,需要格外谨慎,热风整平前应铣好与挠性板边缘相吻合的边框,然后在边框与挠性板边缘处各打几个相对的孔,一般在边框每边上各打三个孔即可,边宽,边长的挠性板可以多打几个孔,防止热风整平时,由于孔少,固定不牢而使挠性板面褶皱现象产生。将边框孔与挠性板边缘孔一一对应、再用细铜丝穿过孔进行扎绑,扎绑牢固后进行热风整平,整平时应注意将浸焊料时间减短,风刀压力减小,铣外形的板子返工时,也要铣好相吻合的边框,将板子放入边框内,然后用整平胶带粘接,将板面的胶带用压辊压平,这样处理后就可进行热风整平。 四.在导轨间卡板的原因: 1.导轨与板子的距离过近或距离过远,调节导轨便可解决。 2.挂板孔不在印制板边缘正中心,更正挂板孔位置可解决。 3.印制板边角不规整,加边框可以解决。 4.印制板返工时边缘挂锡过厚,用手将印制板插入焊料槽中然后取出。 5.导轨出锡孔被铅锡阻塞过多造成卡板,可用热焊料熔去,可用硬物顶出。 6.热风整平后的印制板被挂钉与导轨 顶部卡在中间造成变形,及时更换挂臂减震 器。 热风整平的工艺虽然简单,但是,若想热风整平出优良合格的印制板还有很多的工艺条件需要掌握,例如:焊料温度,空气刀气流温度,风刀压力,浸焊时间,提升速度等等。这些条件都有设定值,但工作时又要根据印制板的外在条件及加工单的要求相变化,例如:板厚,板长不同的单面,双面,多层板。它们所采用的条件是有差异的,只有熟悉掌握各种工艺参数,根据印制板的不同类型,不同要求,耐心,细致,合理的调整机器,才能热风整平出合格的印制板。

品质部品质异常检讨报告范文 篇一:品质工作检讨书 尊敬的领导: 我怀着万分的愧疚以及懊悔向你们写下这份检讨书,我为自己工作的失误感到了深深地愧疚和不安,在此,我向各位领导做出深刻检讨: 通过这件事,我感到自己身为品质人员,未能严以律已,且没有做到合理安排计划工作,在年底这个重要的时期给公司带来了恶劣的影响,由于自己的失职,给公司带来了严重的责任事故,导致严重影响到各工序的生产任务。我对工作缺少足够的责任心,没有把自己的工作合理安排,现在,我深深感觉到这件事的严重性,并且认识到自己的错误。 这次的生产事故使我不仅感到是自己的耻辱,更为重要的是对不起领导对我的信任,愧对领导的关心。同时,诚心的感谢领导的批评指正。 感谢领导给我改正的机会,在以后的工作中我会严于律己,合理统筹计划,以加倍努力的工作来为我单位的工作做出积极的贡献,做一个合格的品质工作人员。 XX质部:xx 2013-xx-xx 篇二:品质部品质异常检讨报告 事件问题描述如下:

在6-1至6-3号生产的T8椭圆1/2平钩26*29.5和T8 1/2斜钩V字型直径26的产品,现这两款产品在生产至出货过程中混料包装出货到客户那里,导致影响客户的出货交期,有损客户对我司的印象,并造成公司物力资源的重大损失。 产品工序责任人如下: 开机技术员:蔡灿军、赖虔洲 品质IPQC:廖仲坤、赖惠兰 点数贴标签:廖凤凤、罗贞凤、吕明 裁管:廖国林 出货检验:易浩 品质部经查证对此事做原因分析如下: 1、商务部的制令单上的图纸没更新只是文字描述。 2、针对产品规格和形状差不多的产品,且在同一台机器上生产,生产一款产品订单时更换模具生产下一款时,技术员未跟品质或点数工序沟通说下。 3、产品点数贴标签的时候标签贴错了,但当班的IPQC 盖章时没检查到位发现问题。 4、裁管工序裁切时也没核对制令单来做,裁管员在裁管时没主动把首件拿给OQC检验确认。 5、生产出来的产品没有明确区分标识并分开放置,导致裁切、包装容易出错。 6、出货检查时OQC检验没及时发现问题杜绝流入客户那

CleanGF站检查与清洗金手指的注意事项 站检查与清洗金手指的注意事项:: 1. 所有金手指有贴高温胶带的板子必须在CleanGF站撕掉板上的高温胶带, 在高温胶带移除后,使用10倍放大镜检查金手指区域的正反面是否有划伤、残胶、异物、粘锡、破损等不良,如有残胶、异物等不良,请CleanGF 作业人员使用棉棒或无尘纸/布(大小为:50X50mm)蘸IPA清洗残胶、异物区域(清洗金手指区域必须用全新的棉棒或无尘纸/布, 且一根棉棒或一片无尘纸布不能清洗两个不同的区域),并确认清洁是否干净、金手指有无损伤;如有划伤、粘锡、破损等不良,交ME确认后,送到repair站交由专人维修; 2金手指表面清洁方法: 1)取全新棉棒/无尘纸/布,蘸IPA清洗残胶、异物区域。 2)将蘸IPA的全新棉棒/无尘纸/布放于金手指上方,自上而下清洁。(自上而下单循环清洁,切勿循环擦拭清洁)如下图一。依次从左至右清洁金手指区域。如图二

送修注意事项:: ICT/FT站取板/送修注意事项 1. 所有有金手指的板子,如在ICT与F/T站出现fail时,板子必须送到QC 站重新贴上高温胶带后,再送到repair站维修(未贴好胶带,维修站可以拒收),维修好后再转回QC站检验; 2. 所有有金手指的板子,从QC站往后所有站别的作业人员在取拿板子时 不可以用手接触金手指区域(有戴静电手套或指套都不行),板子放在流水线上或工作台上时,一定要在板子下面垫一张白纸或一张泡棉或平铺一个静电袋,以免流水线上或工作台上的异物污染金手指区域;所有这些站别的WIP板,必须用静电袋包好放于静电箱或纸箱中,禁止裸板装箱放置;

品质异常报告格式 品质异常报告格式 篇一: 品质部品质异常检讨报告 品质部品质异常检讨报告 事件问题描述如下: 在6-1至6-3号生产的T8椭圆12平钩26*2 9.5和T8 12斜钩V字型直径26的产品,现这两款产品在生产至出货过程中混料包装出货到客户那里,导致影响客户的出货交期,有损客户对我司的印象,并造成公司物力资源的重大损失。 产品工序责任人如下:开机技术员: 蔡灿军、赖虔洲 品质IPQC: 廖仲坤、赖惠兰 点数贴标签: 廖凤凤、罗贞凤、吕明 裁管: 廖国林 出货检验: 易浩 品质部经查证对此事做原因分析如下: 1、商务部的制令单上的图纸没更新只是文字描述。

2、针对产品规格和形状差不多的产品,且在同一台机器上生产,生产一款产品订单时更换模具生产下一款时,技术员未跟品质或点数工序沟通说下。 3、产品点数贴标签的时候标签贴错了,但当班的IPQC盖章时没检查到位发现问题。 4、裁管工序裁切时也没核对制令单来做,裁管员在裁管时没主动把首件拿给OQC检验确认。 5、生产出来的产品没有明确区分标识并分开放置,导致裁切、包装容易出错。 6、出货检查时OQC检验没及时发现问题杜绝流入客户那里。 7、新来员工及临时工未做相关岗前作业培训,容易放错误。 永久改善纠正措施如下: 1、通知此事件相关负责人,然后召开品质异常检讨会。 2、商务部发出的制令单产品资料要及时更新。 3、新来员工及临时工应做相关的产品品质与作业规模培训再上岗。 4、品质部加强对品质检验员的培训与督导,特别是出货检查要把关到位。 5、生产车间5S要做好,如产品要准确标识区分,对于类似的产品要做明显标识并分开放置。 6、各部门的岗位职责说明书的制定落实。让工作流程化,制度化。这样大家工作更顺心。 7、各部门的管理制度撰写制定出来,并落实执行到位。

沉金板与镀金板的区别 1.为什么要用镀金板 随着IC的集成度越来越高,IC脚也越多越密。而垂直喷锡工艺很难将成细的焊盘吹平整,这就给SMT的贴装带来了难度;另外喷锡板的待用寿命(shelflife)很短。而镀金板正好解决了这些问题:1对于表面贴装工艺,尤其对于0603及0402超小型表贴,因为焊盘平整度直接关系到锡膏印制工序的质量,对后面的再流焊接质量起到决定性影响,所以,整板镀金在高密度和超小型表贴工艺中时常见到。2在试制阶段,受元件采购等因素的影响往往不是板子来了马上就焊,而是经常要等上几个星期甚至个把月才用,镀金板的待用寿命(shelf life)比铅锡合。金长很多倍所以大家都乐意采用.再说镀金PCB在度样阶段的成本与铅锡合金板相比相差无几。但随着布线越来越密,线宽、间距已经到了3-4MIL,因此带来了金丝短路的问题;随着信号的频率越来越高,因趋肤效应造成信号在多镀层中传输的情况对信号质量的影响越明显。(趋肤效应是指:高频的交流电,电流将趋向集中在导线的表面流动) 2.为什么要用沉金板 为解决镀金板的以上问题,采用沉金板的PCB主要有以下特点: 1、因沉金与镀金所形成的晶体结构不一样,沉金会呈金黄色较镀金来说更黄,客户更满意。 2、因沉金与镀金所形成的晶体结构不一样,沉金较镀金来说更容易焊接,不会造成焊接不良,引起客户投诉。 3、因沉金板只有焊盘上有镍金,趋肤效应中信号的传输是在铜层不会对信号有影响。 4、因沉金较镀金来说晶体结构更致密,不易产成氧化。 5、因沉金板只有焊盘上有镍金,所以不会产成金丝造成微短。 6、因沉金板只有焊盘上有镍金,所以线路上的阻焊与铜层的结合更牢固。 7、工程在作补偿时不会对间距产生影响。

十三金手指,噴錫( Gold Finger & HAL ) 13.1製程目的 A.金手指(Gold Finger,或稱Edge Connector)設計的目的,在於藉由connector連接器的插接作為板對外連絡的出口,因此須要金手指製程.之所以選擇金是因為它優越的導電度及抗氧化性.但因為金的成本極高所以只應用於金手指,局部鍍或化學金,如bonding pad等.圖13.1是金手指差入連接器中的示意 圖. B. 噴錫的目的,在保護銅表面並提供後續裝配製程的良好焊接基地. 13.2製造流程 金手指→噴錫 13.2.1 金手指 A. 步驟: 貼膠→割膠→自動鍍鎳金→撕膠→水洗吹乾 B. 作業及注意事項 a. 貼膠,割膠的目的,是讓板子僅露出欲鍍金手指之部份線路,其它則以膠帶貼住防鍍.此步驟是最耗人力的,不熟練的作業員還可能割傷板材.現有自動貼,割膠機上市,但仍不成熟.須注意殘膠的問題.

b. 鍍鎳在此是作為金層與銅層之間的屏障,防止銅migration.為提高生產速率及節省金用量,現在幾乎都用輸送帶式直立進行之自動鍍鎳金設備,鎳液則是鎳含量甚高而鍍層應力極低的氨基磺酸鎳(Nickel Sulfamate Ni(NH2SO3)2 ) c. 鍍金無固定的基本配方,除金鹽(Potassium Gold Cyanide 金氰化鉀,簡稱PGC ) 以外,其餘各種成份都是專密的,目前不管酸性中性甚至鹼性鍍金所用的純金都是來自純度很高的金鹽為純白色的結晶,不含結晶水,依結晶條件不同有大結晶及細小的結晶,前者在高濃度的PGC 水溶液中緩慢而穩定自然形成的,後者是快速冷卻並攪拌而得到的結晶,市場上多為後者. d. 酸性鍍金(PH 3.5~5.0)是使用非溶解性陽極,最廣用的是鈦網上附著有白金,或鉭網(Tantalam) 上附著白金層,後者較貴壽命也較長。 e. 自動前進溝槽式的自動鍍金是把陽極放在構槽的兩旁,由輸送帶推動板子行進於槽中央,其電流的接通是由黃銅電刷(在槽上方輸送帶兩側)接觸板子上方突出槽外的線路所導入,只要板子進鍍槽就立即接通電流,各鍍槽與水洗槽間皆有緩衝室並用橡膠軟墊隔絕以降低drag in/out,故減少鈍化的發生,降低脫皮的可能。 f. 酸金的陰極效率並不好,即使全新鍍液也只有30-40% 而已,且因逐漸老化及污染而降低到15% 左右。故酸金鍍液的攪拌是非常重要, g. 在鍍金的過程中陰極上因效率降低而發生較多的氫氣使液中的氫離子減少,因而PH值有漸漸上升的情形,此種現象在鈷系或鎳系或二者並用之酸金製程中都會發生。當PH 值漸升高時鍍層中的鈷或鎳量會降低,會影響鍍層的硬度甚至疏孔度,故須每日測其PH 值。通常液中都有大量的緩衝導電鹽類,故PH 值不會發生較大的變化,除非常異常的情形發生。 h. 金屬污染鉛:對鈷系酸金而言,鉛是造成鍍層疏孔(pore)最直接的原因.(剝錫鉛製程要注意) 超

喷锡工序工艺培训教材 一、喷锡简介1、1基本概念喷锡、又称热平整平(HASL),是在铜表面上涂覆一层锡铅合金,防止铜面氧化进而为后续装配制程提供良好的焊接基地。为什么叫热风整平呢?它实际上是把浸焊和热风整平二者结合起来,在印制板金属化孔内和印制导线上涂覆共晶焊料的工艺。其过程是先在印制板上浸上助焊剂,随后在溶融的焊料里浸涂,最后在两片风刀之间通过,用风刀中的热压缩空气把印制板上的多余焊料吹掉,同时排除金属孔内的多余焊料,从而得到一个光亮,平整,均匀的焊料涂层。1、2特点用热风整平进行的焊料涂覆的最突出的优点是涂层组成始终保持不变,印制线路边缘可以得到完全保护。热风整平相对其它表面处理成本较低,工艺成熟,可焊性能好,但其表面没有沉镍金和OSP平整,所以一般只应用于焊接。 热风整平技术是目前应用较为成熟的工艺,但因为其工艺处在一个高温高压的动态环境中,品质难以控制稳定。 二、喷锡流程及原理2、1流程包红胶→冷辘→焗板→热辘→入板→微蚀→水洗→干板→过松香→喷锡→浮床→热水洗→磨刷洗板→水洗→干板→出板。注:加框的为有金手指的喷锡板所需步骤。2、2原理喷锡的基本过程是焊垫通过助焊剂与高温锡形成铜锡合金(IMC),然后通过高温、高压气体达到焊垫平整的目的。1.前处理:获得清洁、新鲜的焊盘。2.干板:获得清洁,

干燥的PCB,吹干板面和孔内的的水珠。3.助焊剂或松香机作用是:a、清洁铜面,降低锡铅的内聚力,使焊垫平整; b、助焊剂为微酸性,水溶、腐蚀性低,易清洗。c 、传热介质,使熔锡与铜面迅速形成铜锡合金。4.锡炉和风刀是的关键部分作用:涂覆焊锡和焊垫的整平;锡铅液表面浮盖一层高温油,作用是防止锡液氧化,增加润滑;锥形传动滚轮(行辘),避免板面触痕,锡液温度控制很严格,太高易甩绿油或爆板,太低易出现锡面粗糙、桥接等。风压、风温、风刀角度,行板速度也都视不同情况严格控制。5.空气浮床的作用:冷却板子,避免焊垫有触痕。6.后处理:清洗残留松香,热油、浮锡渣。三,各物料作用1、NPS:用于前处理微蚀的开缸和补加,清洁印制板;2、硫酸:用于前处理微蚀的开缸和补加,清洁印制板;3、松香:采用W—242度,典型温度为237度),可以轻轻拿出捞铜槽,注意捞铜槽是否卡到缸壁;F.升温循环:关闭保温按钮,系统自动切换到生产状态并升温,当温度达到255度时,打开搅拌按钮,当温度达到265度时,搅拌自动打开,循环半小时后取样送化学室分析,铜含量低于1、1%可以生产,否则,继续除铜。