几种方法合成氨基聚醚嵌段硅油

袁金亮 傅向东

( 广州道明化学有限公司,广东广州 510665)

摘要:分析了氨基聚醚嵌段硅油的结构及性能,并以主结构导出四种具体合成方案,合成出氨基聚醚嵌段硅油进行应用对比,提出了相关合成方案改进和设想。 关键词: 合成;嵌段硅油;硅氧烷;聚醚胺;三元共聚 1 前言

目前,以各种氨基改性硅油乳液为主的柔软剂被广泛用于棉、丝、羊毛及涤纶等纺织品的后整理加工,整理的织物具有柔软、滑爽、美观、耐洗和穿着舒适的性能。该类产品已被人们所接受。不足之处主要表现在经其整理的织物呈疏水性,穿着时感觉闷热且难以洗涤;用它整理的浅色及白色织物,在经过高温焙烘后,会出现不同程度的黄变现象,很多氨基改性有机硅乳液的稳定性很差,常在储运和应用过程中出现“破乳漂油”现象;在浸轧使用过程中有粘辊现象产生。

为了克服传统氨基硅油上述缺点,人们采用各种方法进行改进,有侧链聚醚改性,也有环氧改性或羧基改性,改性后的硅油稳定性提高,但手感偏差。20世纪90年代后期,原威科公司A.M.Czech 等人从分子设计的角度提出在硅氧烷骨架中进行氨基与聚醚基线性嵌段共聚,合成新的线性氨基聚醚基嵌段共聚物,由于氨基的锚固作用,使得整个聚硅氧烷能牢固的结合在织物表面,保持了聚硅氧烷原有的柔软平滑性,亲水性的聚醚链段则以倒状的形式存在于纤维表面,水分子在纤维表面不受阻碍的传递,形成柔软与亲水的兼容,这是有机硅柔软剂发展的一个新阶段,也是未来的发展方向。

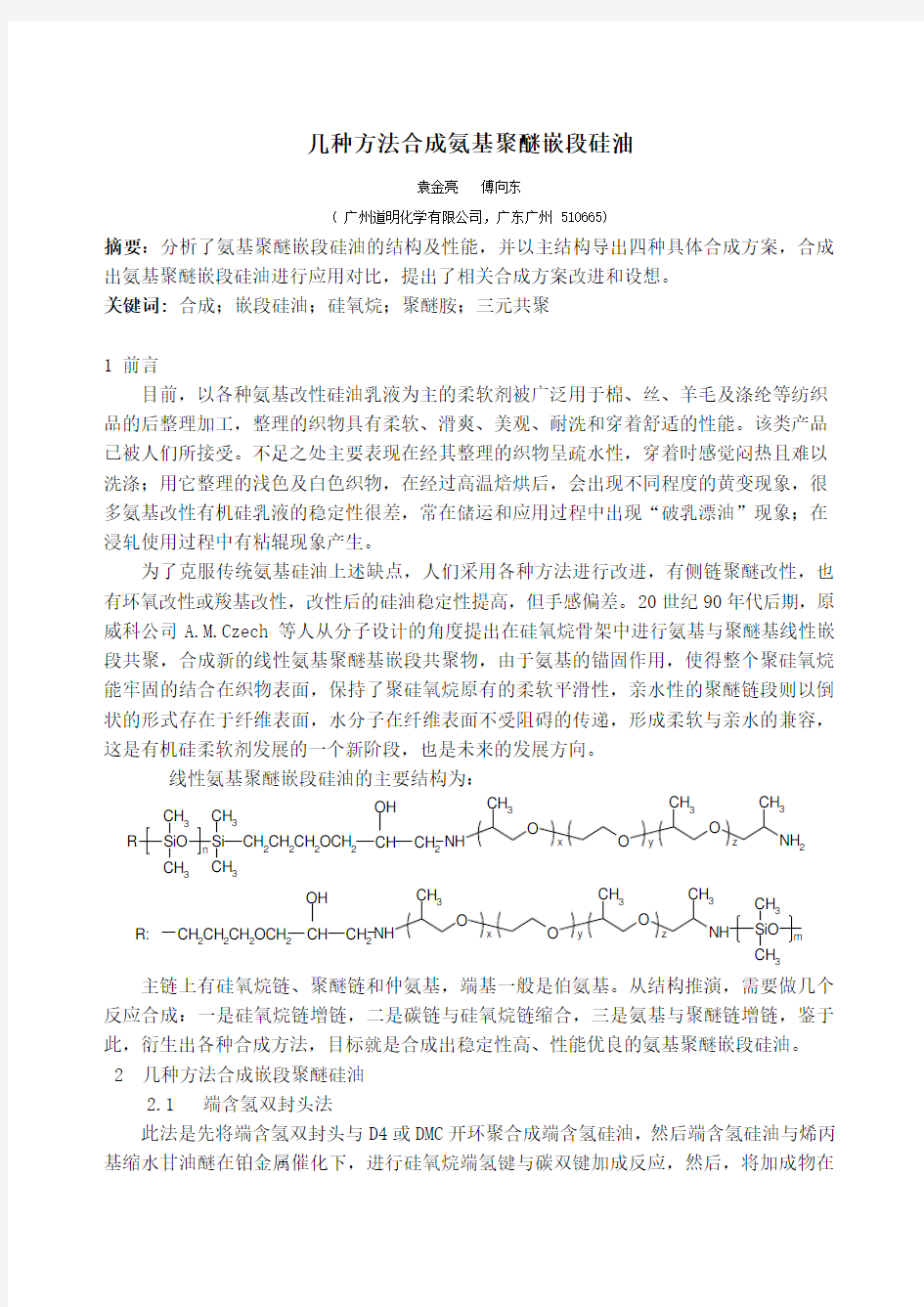

线性氨基聚醚嵌段硅油的主要结构为:

主链上有硅氧烷链、聚醚链和仲氨基,端基一般是伯氨基。从结构推演,需要做几个反应合成:一是硅氧烷链增链,二是碳链与硅氧烷链缩合,三是氨基与聚醚链增链,鉴于此,衍生出各种合成方法,目标就是合成出稳定性高、性能优良的氨基聚醚嵌段硅油。 2 几种方法合成嵌段聚醚硅油

2.1

端含氢双封头法

此法是先将端含氢双封头与D4或DMC 开环聚合成端含氢硅油,然后端含氢硅油与烯丙基缩水甘油醚在铂金属催化下,进行硅氧烷端氢键与碳双键加成反应,然后,将加成物在

SiO CH

3

CH 3Si R n

CH 3

CH 3

CH 2CH 2CH 2OCH 2

CH

OH

CH 2NH O

O CH 3

O

NH 2

x

y

z

CH 3

CH 3

CH 2CH 2CH 2OCH 2

CH

OH CH 2NH

O

O

CH 3

O

NH

x

y

z

CH 3

CH 3

SiO CH 3CH 3

m

溶剂条件下与聚醚胺反应缩合。反应式如下:

具体合成方法为:

在250ml三口烧瓶中加入140gDMC或D4 、3.4g四甲基二氢基二硅氧烷(含氢双封头),控温在30~35℃,开动搅拌后加入3g浓硫酸,恒温反应6-8 h,加人3.45g碳酸钠进行中和,至中性后,加入1-2g无水氯化钙搅拌0.5h,过滤,得到端含氢硅油。

在250ml三口烧瓶中加入100g端含氢硅油,4.2g烯丙基缩水甘油醚,搅拌均匀,加入1g1%氯铂酸异丙醇溶液,然后升温至90-95℃保温反应7-8h,然后开真空,升温至120℃脱低沸0.5h,制得端环氧基硅油.

在500ml三口烧瓶中加入端环氧基硅油100g,40g聚醚胺ED-2003(亨斯曼)、160g异丙醇,在8O~86℃进行回流反应7-8h,最后减压脱除异丙醇或加丙二醇置换溶剂,得到外观为淡黄色透明的氨基聚醚嵌段硅油。

此法是最早合成嵌段硅油的方法,合成的嵌段硅油稳定性好,手感和亲水性均可利用原料配比进行调整,原料也易得;但是该方法使用到含氢双封头硅油,有一定的危险性,且工艺步骤繁多,比较难控制最终嵌段硅油质量。

2.2 端环氧双封头法

此法是先将端含氢硅油与烯丙基缩水甘油醚在铂金属催化下,进行硅氧烷端氢键与碳双键加成反应生成端环氧双封头(也可以是市售端环氧双封头),然后将端环氧双封头与D4或DMC开环聚合成端环氧硅油,然后,将加成物在溶剂条件下与聚醚胺反应缩合。反应式如下:

具体合成方法为:

在250ml耐压反应釜中加入35g四甲基二氢基二硅氧烷(含氢双封头),42g烯丙基缩水甘油醚,100g二甲基乙酰胺,搅拌均匀,加入1g1%氯铂酸乙醇溶液,然后封闭反应釜升温至90-95℃反应7-8h,然后将反应物减压蒸馏,除去溶剂得端环氧双封头(CAS:126-80-7)。

在250ml三口烧瓶中加入100gDMC或D4;加入4g上述制备的端环氧双封头剂(或市售品);再加入15g二甲基乙酰胺,升温至70-80℃,加入0.02-0.1g碱催化剂;然后升温至110-120℃反应3-4h,然后缓慢开真空,将溶剂和低分子抽出,并保持升温至140-145℃,保温抽真空2h,得到端环氧硅油。

在500ml三口烧瓶中加入上述端环氧基硅油100g,30g聚醚胺ED-90(亨斯曼)、150g异丙醇,在8O~86℃进行回流反应7-8h,最后减压脱除异丙醇或加丙二醇置换溶剂,得到外观为淡黄色透明的氨基聚醚嵌段硅油。

此法是改进的合成嵌段硅油方法,合成的嵌段硅油手感和亲水性易调整,如果采用市售的端环氧双封头剂,工艺就缩减为两步,缺点在于碱催化D4开环反应,环氧键在碱催化下易被破坏,杂质增多,产品质量不易控制。

2.3端氨基双封头法

此法是先将端环氧双封头与丙二胺等摩尔缩合成端氨基双封头,然后,端氨基双封头与D4或DMC开环聚合成端氨基硅油,然后将端氨基硅油在端环氧聚醚的条件下缩合,得聚醚嵌段硅油。反应式如下:

具体合成方法为:

在250ml 耐压反应釜中加入72g 1,3-双(3-缩水甘油丙基)-1,1,3,3-四甲基二硅氧烷(端环氧双封头),18g 丙二胺,200g 异丙醇,搅拌均匀,升温至80-85℃保温回流7-8h ,然后将减压蒸馏,除去溶剂得中间体A 端氨基偶联剂。

在250ml 三口烧瓶中加入100gDMC 或D4;加入4g 上述制备的中间体A ;再加入40g 二甲基乙酰胺,升温至70-80℃,加入0.1g 碱催化剂;然后升温至100-110℃反应3-4h ,然后缓慢开真空,将溶剂和低分子抽出,并保持升温至140-145℃,保温抽真空2h ,得到端氨基硅油。

在500ml 三口烧瓶中加入上述端氨基硅油100g ,16g 端环氧聚醚(分子量约600)、150g 异丙醇,在8O ~86℃进行回流反应7-8h ,最后减压脱除异丙醇或加丙二醇置换溶剂,得到外观为黄色浑浊的氨基聚醚嵌段硅油。

此法合成嵌段硅油,处理的织物手感差一些,合成方法可行,但原料不易得,方法步骤也多,做出的嵌段硅油浑浊,说明副反应较多,工艺路线需要优化,工业化生产较困难。 2.4 端氨基聚醚硅烷偶联剂法

此法是先将端环氧双封头与聚醚胺缩合成聚醚胺型硅烷偶联剂(也可以用二氯硅烷直接与氨基聚醚脱酸得到),然后,D4或DMC 与聚醚胺硅烷偶联剂开环聚合成得到聚醚硅油,此法合成的硅油为聚醚封端型硅油,非传统意义上的聚醚链嵌段型硅油,由于主链是聚醚和硅氧烷链,应用稳定性与其它方法合成的聚醚嵌段硅油相似。反应式如下:

SiO CH 3CH 3Si CH 3CH 3

CH 2OCH 2CH 2CH 2

CH 2CH 2CH 2OCH 2

CH

CH 2

O CH O CH 2

H 2NCH 2CH 2CH 2CH 2NH 2

SiO CH 3

CH 3

Si CH 3CH 3

CH 2

OCH 2

CH 2CH 2

CH 2CH 2CH 2OCH 2CH CH 2OH

NHCH 2CH 2CH 2CH 2NH 2

OH

CH

CH 2

H 2NCH 2CH 2CH 2CH 2NH SiO Si CH 3n

CH 3

CH 3

CH 3

CH

2CH 2CH 2OCH 2CH

CH

2

OH

NHCH

2CH 2CH 2CH 2NH 2

OH

CH

CH 2

H 2NCH 2CH 2CH 2CH 2NH

CH 2OCH 2CH 2CH

2

CH

2O

CH

O

CH 2O(CH 2CH 2O)x(CH 2CHCH 3O)y(CH 2CH 2O)z

具体合成方法为:

在150ml 耐压反应釜中加入10g 1,3-双(3-缩水甘油丙基)-1,1,3,3-四甲基二硅氧烷(端环氧双封头),25gED-900(亨斯曼),20g 异丙醇,搅拌均匀,升温至80-85℃保温回流6h ,冷却得中间体I 端氨基聚醚偶联剂(含溶剂)。

在250ml 三口烧瓶中加入100gDMC 或D4;加入20g 上述制备的中间体I ;再加入0.1-0.5g 碱催化剂乙醇溶液;然后升温至75-80℃开真空脱低沸物及溶剂,然后关真空,充氮至常压,升温110-130℃保温反应5h ,然后降温,得到外观为淡黄色微浑浊的端氨基聚醚封端硅油。此硅油可以加入10%的乳化剂,搅拌乳化后可得澄清透明乳液。

此法是比较新的聚醚硅油合成方法,虽然此法得到的硅油为氨基聚醚封端型硅油,与传统的聚醚嵌段硅油分子结构有些不同,但合成的成品也具有易乳化、耐强碱、耐高温等优异性能,合成方法也比较简单易行,且成品中可以不存在溶剂,对高端应用有优势;不足的是因为结构上的差异,分子中氨基分布较宽,定向吸附能力减弱,产品柔软性会差一些,因此在氨基改性聚醚上需要进行深入研究。 3

应用对比

以上介绍的几种嵌段硅油合成方法,合成的嵌段硅油进行了相关对比,见下表:

表1 几种嵌段硅油整理织物应用对比

合成的硅油类型

亲水性/s

滑爽手感 柔软手感 白度/° 毛效/cm 100%纯棉织物

端含氢双封头法

9

+++

+++

83

7.9

SiO CH 3CH 3

Si CH 3CH 3

CH 2OCH 2CH 2CH 2

CH 2CH 2CH 2OCH 2

CH

CH 2

O

CH O

CH 2N

H 23

O

O

O

NH 2

CH CH x

y

z

SiO CH 3CH 3

Si R

CH 3

CH 3

CH 2CH 2CH 2OCH 2CH

OH CH 2CH 2CH 2CH 2OCH 2

CH

OH

CH 2O

O

CH 3

O

NH 2

x

y

z

CH 3

CH 3

CH 2NH

O

O

CH 3

O

NH 2

x

y

z

CH 3

CH 3

NH

SiO CH 3CH 3

Si

R

CH

CH n

2CH 2CH 2OCH 2CH

OH

CH 2O

O

CH 3

O

NH 2

x

y

z

CH 3

CH 3

NH

O Si O

Si

O

Si

O

端环氧双封头法12 ++++ ++++ 78 7.6

端氨基双封头法21 ++ ++ 72 6.2

端氨基聚醚偶联剂法24 +++ +++ 76 6.2

普通合成氨基硅油59 ++++ +++ 68 4.8

未处理织物12 + + 60 3.2 100%涤纶织物

端含氢双封头法 5 +++ +++ 81 8.2

端环氧双封头法8 +++ ++++ 80 7.4

端氨基双封头法16 ++ +++ 76 6.0

端氨基聚醚偶联剂法20 ++++ +++ 72 7.6

普通合成氨基硅油68 +++ ++++ 65 5.4

未处理织物89 + + 60 2.6

注:应用时配制成20%乳液,用量为100g/L。普通合成氨基硅油氨值为0.2 ml1N HCl/g,粘度为5000mPa.s。

手感评价,‘+++++’表示最佳,‘+’表示最差。

由于各种合成方法中,原料聚醚胺的聚醚链可以调节,甲基硅氧键也可以调节,对配比进行调整,可以合成出亲水性、柔软性风格各异的嵌段硅油。

4合成方案的改进与设想

由于嵌段硅油氨基均为活性端氨基,可以使用环氧丙基二甲基氯化铵等化合物进行季胺化封端,达到阳离子化效果,提高嵌段硅油的亲水性和耐黄变性。

提高主链氨基数,或在侧链引入活性氨基基团,使更多的氨基定锚在纤维上,提高嵌段硅油的柔软性和耐洗性。

聚醚链段的调整,可以调整链端长度、EO/PO数、或者引入聚氧丙烯醚、聚氧丁烯醚等聚醚,使聚醚链侧甲基或乙基与硅氧烷测甲基空间分布均匀,从而提高嵌段硅油的爽滑手感。

参考文献:

[1]陈荣垶.纺织品柔软剂.印染.1993,19(4):38-42.

[2]Czech Anna.Silicone aminopolyalkyleneoxide block copolymers

Silicone:US.5981681[P].1999.11.09

[3]安秋凤等.聚硅氧烷的成膜性及其在纤维表面的排列[J].纺织化学.2003,4(20):108-110.

[4]Shirr M.GPATEL,Shirr M.N,CHAPATWALA Dr.R.S GANDHI,MANTRA,Surratt. Amino functional

polysiloxanes:a new class of softeners[J],TEXTILE DYER&PRINTER,1989,(9):26-28.

[5]周弟,赵新等.织物柔软剂的研究进展[J].化学工程师,2009,(10):31-35.

[6]周昭亮,袁金亮等. 亲水性氨基硅油DM-705的合成[J].第三届中国(广东)纺织助剂行业年会论

文集,2011,250-256

[7]Grubber,Robert C,Osthoff.Kinetics of the polymerization of a

cyclicdimethylsiloxane[J].polymer Sci(partC).1955,55(6):1408-1411.

1.氨基改性为什么柔性更好,请具体阐述原因 氨基硅油所具有的优异柔软性来源于其基本的分子构型。与甲基硅油结构类似,氨基硅油分子主链十分柔顺,是一种易扰曲的螺旋形直链结构,由硅原子和氧原子交替组成,甲基围绕Si-O 键旋转的自由能几乎为零,可以360°旋转,从而获得优异的柔顺性,使氨基硅油成为最优良的织物柔软整理剂。在聚二甲基硅氧烷的每一个硅原子上有两个甲基,这两个甲基垂直于两个相近的氧原子连接线的平面上。硅原子上的每个甲基可以绕Si-O 键轴旋转、振动,而每个甲基的三个氢原子就像向外撑开的雨伞。这些氢原子由于甲基的旋转要占据较大的空间,从而增加了相邻分子间的距离,使硅油分子间的作用力比碳氢化合物弱得多,因此硅油比同分子量的碳氢化合物粘度低、表面张力小、成膜性强。氨基硅油因氨基的极性强,能与纤维表面的羟基、羧基等相互作用,与纤维表面形成牢固的定向吸附和很好的取向度,并形成非常牢固的膜,从而降低了纤维之间的摩擦系数,用很小的力就能使纤维之间产生滑动,使织物表现出很好的柔滑性。 2.氨值的合理范围,以及限定要求 氨值是氨基含量的表征,即中和1g 氨基硅油所消耗浓度为1mol/L 的盐酸的物质的量,单位为mmol/g。因此,氨值直接与硅油中氨基含量的摩尔百分数成正比。氨基硅油对纤维所产生的柔软、平滑效果,很大程度上与分子中氨基含量的多少有关,氨基含量越高,氨值就越大,被整理织物的手感就越柔软和光滑。但织物性质不完全取决于氨值大小,氨基分布均匀与否、氨基硅油的分子量都会影响织物的性质。用做织物整理剂的氨基硅油的氨值一般在0.2~0.6 之间。一为氨值越大,氨基硅油分子的极性越大,反应性越好,更利于硅油分子与织物的结合和本身的成膜性,赋予织物优异的柔软手感和耐水洗性;二为硅油中氨基含量越多,整理后的织物的黄变越剧烈,影响织物的美观和服用性。 3.氨基硅油的粘度合理范围和限制要求,粘度指原浆粘度还是调和液粘度,请说明 氨基硅油的黏度直接与分子质量成正比,黏度越大,其分子质量相应也越大。由于织物烘干定型时氨基硅油分子间会发生交联,所以氨基硅油的起始分子量与最终在织物上成膜的分子量会有所不同,一般来说,分子质量越大,氨基硅油在织物表面的成膜性越好,手感越柔软,弹性也好。黏度太高难以制成微乳液,而黏度太低则导致处理后的织物光滑度和柔软度较差。另外,选择合适的交联剂及调整最佳的烘干定型工艺也是使织物获得优良柔软手感的一种途径。黏度测定时常用的有NDJ-1 型旋转粘度计,测得的单位为mPa·s,此外还有乌式粘度计等。用作织物整理剂的氨基硅油原浆的黏度(25℃)一般在1000mPa·s左右,也有的高达10000mPa·s 以上, 4.氨基硅油反应性如何评价 反应性是指在织物整理条件下,硅油可和基质发生化学反应的这种性质,是就氨基硅油分子的端基和取代基而言的。这些基团可以是甲基也可以是具有反应性的甲氧基或羟基。具有反应性端基的氨基硅油在处理织物时,可在纤维表面交联,或与纤维上的羟基等基团发生化学反应,因此若选择合适的交联剂,可使织物更柔软、平滑和富有弹性。 5.氨基硅油分子量的合理范围,分子量和粘度,以及成膜性/柔性的关系 氨基硅油分子量的大小反映其聚合度,聚合度不同,其分子结构,如Si-O 主链的长短、侧链氨基数的多少也不同,其分子量的大小与粘度成正比,分子量越大,粘度也越大。一般情况下,分子量也越大,其织物表面成膜性越好,手感越柔软;分子量小的,被处理的织物则不能获得足够的光滑度。但如果粘度过高,则很难制成微乳液,因此选择合适分子量的氨基硅油,也是制备氨基硅油微乳液的一个关键因素 6.分子量过大过小不合适,请具体阐述不合适的原因 分子量和粘度的影响一致。 7对比表中-C00H硅油导致硬化以及柔性差的原因具体阐述

本文摘自再生资源回收-变宝网(https://www.doczj.com/doc/b017425321.html,) 硅油的种类及价格 变宝网7月25日讯 硅油是一种液体状态的线型聚硅氧烷产品,具有良好的化学稳定性、绝缘性等,今天小编就带大家了解硅油的种类与价格。 一、硅油的种类 硅油按化学结构来分有甲基硅油、乙基硅油、苯基硅油、甲基含氢硅油、甲基苯基硅油、甲基氯苯基硅油、甲基乙氧基硅油、甲基三氟丙基硅油、甲基乙烯基硅油、甲基羟基硅油、乙基含氢硅油、羟基含氢硅油、含氰硅油等;从用途来分,则有阻尼硅油、扩散泵硅油、液压油、绝缘油、热传递油、刹车油等。 CAS号:63148-62-9 1氨基改性硅油 氨基改性硅油是侧链或端基中含有氨基的聚二甲基硅氧烷,又被称为氨基 硅油。此类硅油是专门用于纺织品柔软整理剂的基本成份。由于其具有很好的吸附性、相容性,当氨基硅油被适当的表面活性剂乳化成微乳液,用于织物整理可以增加纤维材料的柔软性,因而被作为织物柔软整理剂使用,适用于各种纺织品的后整理,氨基硅油还可以用于化妆品添加剂、涂料添加剂、树脂改性剂及光亮剂等领域。 2环氧基改性硅油聚二甲基硅氧烷的侧链或端基中含有环氧基的一类硅油 被称为环氧基改性硅油。使用此类改性硅油可以提高织物的弹性,如果将此类硅油与聚醚改性硅油配合使用,后整理的织物柔软性更好,还具有抗皱、耐洗等特性,与氨基改性硅油调配使用,可使织物具有较好的手感。

3聚醚改性硅油 侧链或端基中含有聚醚基团(聚氧乙烯基、聚氧丙烯基、脂肪醇聚氧乙烯聚氧丙烯醚基)的聚二甲基硅氧烷被称为聚醚改性硅油,其可以改善织物后整理的吸湿性能。由于聚醚基团具有亲水性,所以聚醚硅油的亲水性增加,分子中同时具有疏水基团和亲水基团,以至于此类硅油表现出较好的水溶性,使用过程中不会出现破乳、漂油等问题。其次,聚醚基的引入还使被整理纤维或织物的吸湿性、抗静电性、易去污性增加,所以聚醚硅油在衣物柔软剂、化妆品、洗发用品中使用较多。聚醚硅油的另一主要用途,是作为表面活性剂用于聚氨酷泡沫的稳定剂,也称作匀泡剂,调整聚氨醋泡沫塑料的气泡降。聚醚硅油是氨基硅油柔软剂开发之前用量最大、效果最好的一类活性有机硅柔软剂。 (4)梭基改性硅油 侧链或端基中含有梭基的聚二甲基硅氧烷被称为梭基改性硅油。此类改性硅油可用于纤维处理剂、汽车擦亮剂、涂料添加剂等。梭基改性硅油与氨基硅油并用,用于纤维处理可以增加耐久性,洗涤时不易脱落。 (5)醇轻基改性硅油 醇经基封端或主链中含有醇经基的聚二甲基硅氧烷被称为醇轻基改性硅油。由于分子主链末端或分子链之间的轻基具有反应性,其受热能发生交联,此类硅油可用于硅橡胶加工中的结构控制剂,还可以用于纸张等防勃处理。以醇轻基

书山有路勤为径;学海无涯苦作舟 氨基改性硅油在纺织品柔软中的应用 氨基改性硅油在纺织品柔软应用概况氨基改性有机硅柔软剂在 棉、涤纶、丝绸、羊毛、亚麻、腈纶及超细纤维等织物的整理中有着广泛 的应用。在实际应用过程中,可以用浸轧法,也可用浸渍法; 可以单独使用,也可以在染浴中和染色同时进行或在染色结束冷却 时加入,也可在清浴中加入。不同的整理工艺,可得到不同的柔软效果。 氨基改性有机硅柔软剂由于氨基种类繁多,在-Si-O-链上的位置也 各不相同,但用于织物柔软整理,均能赋予织物良好的柔软手感,抗折皱 回复性大大提高。用作织物柔软整理剂的氨基硅油,其氨基摩尔分数一般 均小于10(mol)%,而且70%以上皆为-C3H6NHC2H4NH2。近几年来,环氧化或酰化氨基硅油、环己氨基硅油、复合型氨基硅油等发展很快。 氨基硅油能赋予合成纤维、天然纤维以及混纺纤维织物润滑感、柔 软性、防皱性、抗撕裂性和回弹性等,使织物具有丰满似棉以及近乎毛和 丝绸等动物纤维的手感。氨基硅油用作织物柔软剂,能赋予织物优良的柔 软性和憎水性。憎水效果虽不如二甲基硅油处理后的织物,但耐洗性较好, 这与氨基带极性及定向吸附在织物表面上有关。 氨基硅油用在合成纤维中,可将丙烯腈纤维及聚酯短纤维整理成具 有兽毛般及羽绒手感的产品,并大量用于絮棉柔软整理中。在新合纤等原 料上利用桃皮整理可提高蓬松性和表面的触感或有染色效果增深的色相以 及艳光,同时可取得富于弹性的手感等。聚酯纤维与其它纤维相比有染色 浓度低,不鲜明的特点。信越公司的Neso.Saachike等人发现将氨基硅油 与硅烷交联剂或其水解物、乳化剂、水配成乳液作为深色聚酯纤维整理剂 时,整理后的织物具有深色效果。例如,将3500mPa·s的氨基硅油300 专注下一代成长,为了孩子

聚醚改性硅油 聚醚改性硅油(简称聚醚硅油),是由性能差别很大的聚醚链段和聚硅氧烷链段,通过化学键连接而成。亲水性的聚醚链段赋予其水溶性,疏液、疏水性的聚二甲基硅氧烷链段赋予其低表面张力。因此,作为表面活性剂、有机类产品无法与其比拟,纯硅氧烷也相形见拙。聚醚硅油已广泛用作聚氨酯泡沫匀泡剂,乳化剂,个人保护用品原料,涂料流平剂,织物亲水、防静电及柔软整理剂,自乳化消泡剂及玻璃防雾剂等,并已形成改性硅油中产量最大的一个品种。 而聚醚链段与硅氧烷链段之间的连接又有两种方式,即通过Si ‐O ‐C 键或Si ‐C 键连接,前者不稳定,易被水解,故也成为水解型;后者对水稳定,也称非水解型。市售聚醚硅油的主要类型有以下5中。 (1) SiOC 类主链型 Me 3Si ‐O(Me 2SiO)m (C 2H 4O)a (C 3H 6O)b R (R 为H 、烷基、酰氧基,下同) (2) SiOC 类侧链型 Me 3SiO(Me 2SiO)m (MeSiO)n SiMe 3 2H 4O)a (C 3H 6O)b R (3) SiC 类侧链型 Me 3SiO(Me 2SiO)m (MeSiO)n SiMe 3 C 3H 6O(C 2H 4O)a (C 3H 6O)b R (4) SiC 类两端型 R(OC 3H 6)b (OC 2H 4)a OH 6C 3(Me 2SiO)n SiMe 2C 3H 6(C 2H 4O)a (C 3H 6O)b R (5) SiC 类单端型 R(OC 3H 6)b (OC 2H 4)a OH 6C 3(Me 2SiO)n SiMe 3 其中,SiC 类产品占据市场的主导地位。聚醚硅油的主要制法有两种。 (1) 缩合法制SiOC 聚醚硅油 即由含羟基的聚醚与含SiOR 、SiH 或SiNH2的硅氧烷通过 缩合反应而得,反应式如下(PE 表示聚醚)。 ≡SiOEt + HO ‐PE → ≡Si ‐O ‐PE + EtOH ≡SiOH + HO ‐PE → ≡Si ‐O ‐PE + H 2 ≡SiNH 2 + HO ‐PE → ≡Si ‐O ‐PE + NH 3 (2) 氢硅化法制SiC 型聚醚硅油 即由氢硅油与含链烯基的聚醚通过铂催化加成反应而 得。 ≡SiH + CH 2=CHCH 2O ‐PE → ≡SiC 3H 6OPE 甲基含氢硅油和含链烯基聚醚是制取聚醚改性硅油的主要原料,甲基含氢硅油的制法不再赘述。单端烯丙基的环氧乙烷与环氧丙烷共聚醚,是聚醚改性硅油的主要原料,通常由烯丙基醇作起始剂,在碱催化剂存在下环氧乙烷与环氧丙烷在高压釜中聚合反应制得,制得的单端烯丙基聚醚分子的另一端为羟基。如在500ml 不锈钢高压反应釜中,按计量加入烯丙基醇、KOH 、封闭反应釜,冲氮气,搅拌下加热至110°C ,按计量加入的环氧丙烷和环氧乙烷。在反应中,控制温度<125°C ,维持压力<0.5MPa 。当系统压力降至0.15MPa 时,降温,放空,在60~70°C 搅拌下抽真空,并通入氮气除去小分子。用酸性白土进行后处理,过滤,制得烯丙基嵌段共聚醚。 单端烯丙基聚醚在空气中受热或长期存放中很容易产生过氧化不纯物。这种过氧化不纯物会影响加成反应的反应速率和转化率,在使用前可以用抗坏血酸及其衍生物、柠檬酸及其衍生物进行分解处理。 此外,还可由含SiC 3H 6NH 2的硅油与含CH 2‐CHCH 2O 的聚醚出发,通过氨基与环氧基加成而 O ╱ ╲ Pt

聚醚改性硅油是采用聚醚与二甲基硅氧烷接枝共聚而成的一种性能独特 的有机硅非离子表面活性剂,在制作产品时,通过改造硅油链节数或改变 聚醚Eo与Po之配比及改变其链节数和末端基团可获得性能各异的各种有 机硅表面活性剂,以满足多种行业的需要。 用途 1、在塑料大棚业:可作为内添加剂加入塑料中,用于生产无滴膜大 棚起防雾、提高透光率作用。2、用于织物整理剂:起柔软作用,特 别适于内衣、床单、毛巾等整理,不仅柔软,还吸水吸汗,穿着舒适。3、用于油漆及聚氨酯浆料的流平剂,可降低其分子的内摩擦力、应力,从而 起流平、消泡的作用。4、用于制作高效切削液,高档清洗剂。5、用作硬泡聚氨酯体系发泡的匀泡剂,使泡孔细密均匀。6、本产品在化妆品业用于制作膏霜类产品,起润滑皮肤、保湿抗皱功效。7、农 药行业用作草甘磷的润湿展着剂,提高药效,减少公害。8、聚醚改 性硅油是配制自乳化消泡剂和炼油行业延迟焦化消泡剂的关键成分。 9、其它未尽的新应用领域. 特点 1. 具有良好的润滑性,适于制作高档切削液。2、具有更低的 表面张力,适用作防雾剂。3、更好的柔软特性及抗静电性能,适于 用作织物柔软剂。4、良好的流平性,适于在多种树脂(聚氨酯用树 脂、油漆用树脂、塑料用树脂等)添加,可很好地改善这些树脂的分子间的应力,克服这些树脂本身的缺点,获取新的性能5、它具有较好的破乳性,适用于某些特定场合的油水分离。6、在其它新领域的应用。 本产品与聚二甲基硅氧烷相比,可以任意比例与水互溶,也与极性有机溶 剂如醇、DMF、醚、酯等互溶,与甲苯、烷烃等非极性溶剂部分或完全相 溶。使用时很方便。。因本产品是一种系列产品,用户如需要特殊规格可 与我厂联系定做。 用法 作流平剂使用时体系添加量为0.1~1%,作柔软剂时在浸轧液或浸渍液中的含量为1~5%,作化妆品添加剂时体系中加量为2.5~5%,其它应用在0.1~10%之间参考选择添加量或通过先锋实验予以确定。 注意事项 高温下或混入酸碱物质及储存期过长有粘度增大甚至交联的倾向。 包装储存 1、存于干燥、阴凉处,避免与强酸、强碱等接触。 2、本品为 非危险品,按一般货物运输即可。

Vol.43No.3(2012) ZHEJIANG CHEMICAL INDUSTRY 文章编号:1006-4184(2012)03-0024-03 端氨基聚醚的合成及应用 莫蛮田静刘学民蒋惠亮 (江南大学化学与材料工程学院,江苏无锡214122) 收稿日期:2011-09-04 作者简介:莫蛮(1986-),男,硕士生,主要从事精细化学品合成方面的研究。 端氨基聚醚是一类分子主链为聚醚骨架,末端被氨基封端的聚氧化烯化合物。自从Texaco 化学公司[1]率先完成端氨基聚醚的工业化生产以来,人们对该类型产品的合成方法及其应用进行了深入而广泛的研究。由于端氨基的反应活性,使其能与多种反应性基团作用,该类型制品的应用日益广泛。目前有关端氨基聚醚的合成方法,已有诸多文献报道[2-3],有些已用于工业化生产。本文概述了脂肪族端氨基聚醚的几种常用合成方法,并介绍了端氨基聚醚在环氧树脂固化剂、聚氨酯工业及汽油清净分散剂领域的应用。 1端氨基聚醚的合成方法 1.1催化还原胺化法 这种合成方法是将聚醚多元醇、氨、氢气和催化剂在一定的温度及压力下进行临氢催化还原胺化反应,使羟基转化成端氨基。Jefferson 公司的Yeakey 等[4]研究了T 系列(三度官能团)端氨基聚氧化丙烯醚的合成工艺,认为反应历程为:羟基脱氢生成羰基、羰基氨化并脱水变成烯亚胺、(烯亚胺)加氢还原转化成端氨基。 x 、y 、z 为整数。通过选用含不同x 、y 、z 的聚醚多 元醇,便可以合成出相应分子量的端氨基聚醚。可选用间歇式或连续型高压反应器,通常反应温度 150℃~275℃、压力3.5~35MPa ,选用具有脱氢-加 氢功能的金属催化剂(如Ni 、Gu 、Cr 、Al 、Ru 等)[5]。催化剂的制备方法和工艺对转化率和选择性有很大的影响,常用的制备方法是:首先用浸渍-沉淀法或浸渍法使所需活性组分的易溶盐负载于载体上,然后置于110℃下干燥数小时,再在400℃~450℃焙烧,自然降温后即得催化剂前驱体,最后经氢气还原可得所需催化剂[6-7]。常用催化剂金属组分如表1所示: 摘要:讨论了脂肪族端氨基聚醚的几种常用合成方法,介绍了端氨基聚醚在环氧树脂固化剂、 聚氨酯工业及汽油清净分散剂领域的应用。 关键词:端氨基聚醚;催化胺化;应用 精细化 工 24--

氨基硅油乳化 {Reference Type}:Journal Article {Author}:李玮 {Year}:1995 {Title}:TS系列氨基硅油乳液应用试验 {Tag}:0 {Journal}:有机硅材料及应用 {Issue}:2 {Pages}:20-22 {Reference Type}:Journal Article {Author}:白杉,周洁 {Year}:2006 {Title}:氨基改性硅乳液在纺织整理中的应用{Tag}:0 {Journal}:天津纺织科技 {Issue}:2 {Pages}:12-15

{Date}:2009-11-01 {Reference Type}:Journal Article {Author}:王树根,苏开第,马永才 {Year}:1998 {Title}:氨基改性羟基硅油乳液的制备与性能 {Tag}:0 {Journal}:印染助剂 {Volume}:15 {Issue}:6 {Pages}:5-9 {Date}:2009-09-20 {Reference Type}:Journal Article {Year}:2009 {Title}:氨基改性有机硅柔软剂的合成及其微乳液的制备研究{Tag}:0 {Date}:2009-10-22

{Reference Type}:Journal Article {Year}:2009 {Title}:氨基改性有机硅微乳化技术的探讨{Tag}:0 {Date}:2009-10-26 {Reference Type}:Journal Article {Author}:钟泰宣 {Year}:1996 {Title}:氨基硅油乳化工艺的研究{Tag}:0 {Journal}:有机硅材料及应用{Issue}:2 {Pages}:9-11 {Reference Type}:Journal Article {Author}:郭丽霞,梅玉娇 {Year}:2000 {Title}:氨基硅油乳化剂的分析与配制{Tag}:0

1、没有一个万能的配方,根据氨值不同,氨基的结构和位置不同,乳化体系是完全不一样的。乳化剂的量一般可以为油的50%~5%,HLB值一般可以从10到15(聚醚氨基改性硅油)。乳化剂选择一般非离子性的比较好,比如T05,T07,TWEEN系列的都不错。乳化剂能少加就少加,乳化剂多了会影响手感的,而且还会增加成本。每一种氨基硅油都会有一个HLB值,选择对应的乳化剂,就可以将乳化剂减到最少。少量的酸,醋酸,盐酸,能有助于乳化和乳液的稳定性,但是酸不能多加,这样会促使氨基硅油乳液黄变。加入小分子醇,如二丙二醇丁醚,也能起到助乳化,增加乳液的稳定性的作用。乳化的温度也很关键的,一般来说有50~60度的温水去乳化是非常有用的。 通常官方给出的比例是2:1,由于乳化剂用量对手感有影响,现在不少微乳实际用3:1或4:1(针对经典双氨型),可以做到,只是蓝光更明显,至于7:1到10:1,我见到的都是巨乳,是为了提供不同的手感,没见过微乳。至于乳化剂,通常是选用异构(10-13)醇聚氧乙烯醚类复配,通常会加入醇醚做助乳化剂,(二丙二醇单丁迷之类)对透明有较大帮助 通常做氨基硅油乳液,中间需要加入酸,让氨基成盐提高稳定性并尽可能获得粒径细小的乳液 假如你不想减少乳化剂,或者体系容许乳化剂数量比较大,那么有一个傻办法可以提高乳液粒径: 乳化过程不要加酸调节,等加入全部水,得到乳白液后,再调整

PH,得到的乳液粒径就比较大,当然这个办法仅适合氨基含量不是太高的情况,氨基含量高,调节PH后粒径还是会变小,但总会比先前加入酸调节PH要大些。这个高氨基的硅油则可以适当减少乳化剂用量来提高粒径,因为氨基含量高,稳定性也会高些,但乳化剂太少,在某些情况下使用是会有不良后果的 换乳化剂当然也是一条路,但会给你带来大量的试验工作 另外一个办法是拼混,即:将高、低氨基含量的两种氨基硅油混合起来乳化,甚至是非氨基硅油与氨基硅油拼混后乳化,也可以得到预期效果,甚至,可以得到特殊性能的产品,比如,微凝胶季铵盐硅油柔软剂 2、有机硅柔软剂在纺织及印染工业中应用广泛,近年来用量成倍增长,其中以氨基硅乳液的用量最大,但经过其整理后的织物仅能获得滑、软等一般手感,要获得像高回弹性、糯性等不同风格的手感还要开发其他基团的改性硅油[1-2]。环氧改性硅油作为一类新型的有机硅功能高分子化合物,由于其本身的反应性及高吸附性等特性,已经被广泛地关注和使用,传统的制备方法包括:①通过乳液聚合来制得阴离子或阳离子乳液;②由低含氢硅油与烯丙基缩水甘油醚在铂催化剂的存在下,进行加成反应制得产物[2];③采用二官能团的环氧基偶联剂与八甲基环四硅烷或线性体经过平衡缩合反应制得产物.但方法l由于乳液的离子性使应用受到限制,已经很少使用;方法2制得的产物分子量较小从而使手感不理想;而方法3则可以容易制得高摩尔质量的环氧改性硅油.同时其环氧基也可以较容易地进行

第37卷第10期2009年10月化 工 新 型 材 料N EW CH EMICAL MA TERIAL S Vol 137No 110 ?101? 基金项目:陕西科技大学自然科学基金项目资助(ZX07212) 作者简介:黄良仙(1963-),女,硕士,副教授,主要从事轻化工助剂的研究工作。 氨基和聚醚共改性硅油的制备与应用性能 黄良仙 杜经武 杨军胜 李俊国 李 歌 安秋凤 (陕西科技大学化学与化工学院,西安710021) 摘 要 在异丙醇存在下,将氨基硅油和带环氧基的聚醚通过开环反应,制得了氨基和聚醚共改性硅油(A EMPS )。用IR 对其结构进行了表征。对A EMPS 的应用性能进行了研究。结果表明较佳条件为:反应温度70℃,反应时间6h ,氨 基硅油和环氧基聚醚的质量比为2∶1,溶剂用量60%(相对于氨基硅油和环氧基聚醚的总质量),且当氨基硅油的氨值为 016mmol/g 、黏度约960mPa ?s 时,经其整理的白棉布的弯曲刚度经向181mN 、纬向132mN ,白度8115°、亲水性3″54。 而通用型氨基硅乳整理的白棉布则分别为:168mN 、125mN 、8111°、>300″,空白布样的则分别为:258mN 、157mN 、8218°、 1″15。 关键词 聚硅氧烷,氨基硅油,聚醚硅油,双官能基改性硅油,整理剂 Preparation and application of amino polyether co 2modif ied silicones Huang Liangxian Du Jingwu Yang J unsheng Li J unguo Li Ge An Qiufeng (College of Chemist ry and Chemical Engineering ,Shaanxi University of Science & Technology ,Xi ’an 710021) Abstract in the presence of isopropyl alcohol ,amino polyether co 2modified silicones (A EMPS )was obtained by ring 2opening reaction of epoxy group polyether with amino silicone (A PS ).Its chemical structure was characterized by IR.The application properties of A EMPS were also studied.The results indicated that the optimum experimental conditions were that reaction temperature 70℃,reaction time 6h ,the mass ratio of A PS to epoxy group polyether 2∶1,solvent dos 2age 60%(relative to amino silicone and epoxy group polyether total mass f raction ).When the amino value and viscosity of A PS were 016mmol/g and 960mPa ?s ,respectively ,the warp and woof bending rigidity ,the whiteness and hydrophilic property of the treated cotton fabric by A EMPS were 181mN and 132mN ,8115°and 3″54,respectively.The performance targets of the treated cotton fabric by currency amino silicone emulsion were 168mN and 125mN ,8111°and exceeding 300″,respectively.The performance targets of the treated cotton fabric by blank were 258mN and 157mN ,8218°and 1″15,re 2spectively. K ey w ords polysiloxane ,amino silicone ,polyether silicone ,double f unctional group modified silicone ,finishing a 2 gent 众所周知,氨基硅油整理后的织物柔软性优异,滑爽感好,但吸湿性差,易泛黄[1]。而聚醚硅油整理后的织物吸水性良好,抗静电性优异,克服了织物穿着时易带静电、吸尘、闷热的缺点,但柔软性和滑感较差[2]。为改善各自的不足,取长补短,研发既有良好柔软性,又具有亲水性的多功能柔软剂有着重要的实际意义。然而,若将两者机械地复配,又存在复配助剂整理效果难以持久的问题[2]。所以,开发双官能基共改性硅油就成为当前的研究热点之一[324]。 Czech A 等[526]在氯铂酸催化下,用含氢硅油和烯丙基缩 水甘油醚、烯丙基聚醚经硅氢加成先制得聚醚环氧硅油,再用有机胺(如乙二胺、二乙醇胺等)进行胺解开环反应获得。此法反应条件苛刻,且用到昂贵的催化剂。俞丽珍等[728]以八甲基环四硅氧烷(D 4)为原料,含聚醚的硅氧烷和含氨基的硅氧 烷为改性剂,烷基苯磺酸作催化剂,脂肪醇聚氧乙烯醚为乳化剂,通过乳液聚合法制得。此法所得乳液稳定性较差,存在贮 存飘油问题。O ′lenickJ R 等[4]用聚醚硅油和(甲基)丙烯腈在催化剂作用下经亲核加成反应先制得含氰基的聚醚硅油,再用H 2还原制得氨基聚醚硅油。此法操作难度较大。Lauten 2 schlager H J 等[9]在碱催化下,用羟基硅油、氨乙基氨丙基甲 基二甲氧基硅烷(KH 2602)和聚乙二醇在适当温度下经聚合、 缩合反应制得氨基聚醚硅油。此法反应温度太高(200℃ )。本方法采用氨基硅油同带环氧基的聚醚进行开环反应,成功地合成了侧链携带有氨烃基与聚醚基的共改性硅油 (A EMPS )。本法操作条件温和,原料易得,克服了上述方法的不足。并用红外光谱对A EMPS 结构进行了表征,对其应用性能进行了研究。

端氨基聚醚(Amine-Terminated Polyethers ,缩写为ATPEs) 的合成研究始于20 世纪50 年代,由美国Texaco 公司率先完成工业化生产,并于20 世纪60年代开始销售系列端氨基聚醚类固化剂,商品牌号为Jeffamine 。直到1981 年该公司发现可将高分子量聚醚多胺替代第二代RIM 体系配方中的聚醚多元醇部分,产生了在聚合过程中仅形成脲键的新一代RIM体系,即聚脲RIM体系,并在20 世纪80 年代中期成功开发出了喷涂聚脲弹性体技术( SprayPolyurea Elastomer ,缩写为SPUA) ,这时端氨基聚醚的开发才引起了较多的关注。此后多家公司相继完成了端氨基聚醚的工业化生产。比较目前各种端氨基聚醚类产品,可以看出端氨基聚醚是一类具有柔软的聚醚骨架,末端以氨基或胺基(一般为含有活泼氢的仲胺基、伯胺基或多胺基基团) 封端的化合物,结构变化包括聚氧乙烯二胺、聚氧丙烯二胺、聚氧乙烯/ 氧丙稀二胺、聚氧丙烯三胺和聚四甲撑醚二胺等的变化;且多是以相应的聚醚多元醇为原料,通过对末端羟基进行化学处理而得到的,因此在许多文献中也称之为聚醚多胺(Polyether Polyamine) 。另外,按照分子链是否含有芳香基团,又可将其分为芳香族端氨基聚醚和脂肪族端氨基聚醚, 一般来说脂肪族的较芳香族的活性高、粘度低。由于端氨基聚醚的合成过程中不改变分子的主链,只发生末端官能团的改换,所以从结构上看,除了末端官能团外,端氨基聚醚与相应的端羟基聚醚并无差异,两者的性质也基本相似。例如都可以用作环氧树脂固化剂、润滑油添加剂、聚氨酯/ 脲材料的合成原料等。但是正是由于末端官能团的改换使得端氨基聚醚的反应活性得到了相当大的提高,尤其是在聚氨酯工业中,目前的报道表明,端氨基聚醚同异氰酸酯的反应极为迅速,已使聚氨酯反应注射成型(RIM) 体系的循环周期缩短为1~115 min ,并且无须使用催化剂,而聚醚多元醇聚氨酯的RIM 体系需要使用大量催化剂才能使循环周期缩短;另外端氨基聚醚在固化反应中同异氰酸酯形成脲基(-NHCONH-) 代替了聚醚聚氨酯中的氨基甲酸酯基(-NHCOO-) ,所以不会降低甚至会提高胶粘剂的性能。目前在聚氨酯RIM 体系、SPUA 弹性体中的应用均表明使用端氨基聚醚的制品较用聚醚多元醇的在性能上优异得多。因而端氨基聚醚在室温固化体系及SPUA 技术中具有极大的应用优势。1 合成综合目前有关端氨基聚醚合成方法的报道,其研究思路主要有二种: (1) 从聚醚多元醇的末端羟基着手,通过氨解反应用氨(胺) 基取代其末端羟基。这也是目前端氨基聚醚工业合成的主要方法,一般称之为催化还原胺化法; (2) 从聚醚多元醇末端羟基的活泼氢着手,用带有易离去基团或不饱和基团(-NCO、- NO2 、- CN 等) 的化合物与活泼氢作用进行封端,然后通过相应的处理后得到端氨基聚醚,这一类方法包括水解法、氰烷基化法、硝基封端法等; 另外以乙醇胺为引发剂,使环氧化物开环聚合,可以形成一端为氨基、一端为羟基的聚合物,这种方法多用于合成具有多个末端羟基的高活性聚醚,习惯上并不将其纳入端氨基聚醚类产品的合成方法中。下面详细介绍端氨基聚醚的各处合成方法: 1.1 催化还原胺化法催化还原胺化法是目前研究最详细、报道最多的合成端氨基聚醚的方法之一,也是目前端氨基聚醚工业生产的主要方法,其实质是聚醚多元醇同氨、氢气在相应的催化剂(如含Ni 催化剂、Ni/ Cu/ Cr 催化剂、Raney Ni/ Al 催化剂) 的存在下进行的氨解反应,所采用的催化剂均为氢化- 脱氢催化剂,可以根据Houben - Weyl 的有机化学方法第111 卷126~131 页中的介绍进行选择。根据路径的不同,可以大致分为两种路径:直接催化还原胺化法和间接催化还原胺化法。1.1.1 直接催化还原胺化法这种方法是将聚醚多元醇、氨、氢气的混合物在一定温度、压力及催化剂存在下直接进行催化还原胺化以生产端氨基聚醚。一般认为整个反应历程包含了醇的脱氢、醛的加成氨化、羟基胺的脱水、和烯亚胺的加氢 还原成胺等步骤。但是这种还原胺化的方法需要较高的压力和温度,一般要求反应温度在200 ℃左右,反应压力约~5000 psig (约3.45~34.5 MPa) ,对生产设备的要求很高。可能是反应温度及压力较高的原因,这种方法仅适于短链的聚醚多元醇的催化还原胺化。而高相对分子质量的端氨基聚醚的生产一般采用间接催化胺化法。1.1.2 间接催化还原胺化法这种催化胺化的方法是在将聚醚多元醇转化为其衍生物基础上,对该衍生物进行催化胺化。这些衍生物主要是通过用较好的离去基团(如乙酸基、苯甲酸基等) 取代聚醚多元醇中羟基的位置而获得。例如首先将端羟基聚醚与乙酰氯、苯甲酰氯、对甲苯甲酰氯等进行酯化反应,生成相应的酯后,再用这些酯同氨及氢气在催化剂存在下进行催化还原胺化。这种方法一定程度上降低了反应所需的温度及压力,但并未对成本产生实质性的影响。 例如Hollingsworth 等人实现了用聚四氢呋喃的双乙酸酯在Ni/ Cu/ Cr/Mo 存在下的催化还原胺化的方法, 但反应温度及压力同样较高, 温度约为220 ℃,反应压力则高达350 psig(约2.51 MPa) 。总的来说,催化还原胺化法的产物以脂肪族伯胺为主,尤适于喷涂聚脲弹性体技术的工艺要求。2.2 水解法早在1957 年,Simons 就在其专利中讨论过异氰酸酯预聚体经水解反应得到端氨基聚醚的可行性,后来日本人进行过酸性条件下异氰酸酯预聚体水解合成端氨基聚醚的研究,然而水解反应中生成的胺会进一步与未反应的异氰酸酯反应形成相应的脲,而且这一副反应在酸性条件下无法抑制,即使使用过量的无机强酸也是如此。1982 年Rasshofer 等人提出将聚醚多元醇与异氰酸酯反应形成的预聚体在碱性条件下水解先生生成含氨基甲酸基的中间体,再进一步加热分解得到端氨基聚醚的方法。该方法要求预聚体的水解反应须在低温(18~20 ℃) 下进行,以抑制聚脲的形成这一方法的优点在于控制碱性水解反应在低温下进行,使得反应生成的氨基甲酸酯基在此种条件下比较稳定,并且在分子链的末端实际上形成了氨基甲酸盐基团,抑制了聚脲的形成,所以没有明显的扩链反应。从而保证了预聚体的NCO 基团水解反应时的高选择性,因而最终产物的粘度主要取决于预聚体的起始粘度和体系中残留

氨基硅油的制备及应用实验 一、实验目的 聚硅氧烷是一类有着特殊硅氧主链结构的半有机、半无机结构的高分子化合物,具有独特的低玻璃化温度、低表面张力特性,以及优良的耐热性、耐候性、憎水性、电绝缘性等性能。典型的如聚二甲基硅氧烷(PDMS),其分子结构示意如下: CH3 Si O n CH3 氨基硅油,即氨基改性聚硅氧烷,是二甲基硅油中部分甲基被氨烃基取代后的产物。氨基硅油除保留着二甲基硅油原有的疏水性、脱模性外,氨烃基的存在还可赋予其反应性、吸附性、润滑性及柔软性等性质,因而广泛应用于纺织、制革、日化等行业,尤其是纺织品的染整行业。 氨基硅油作为纺织品的柔软整理剂,可赋予织物柔软、滑爽、丰满等效果,以及良好的弹性手感。近年来,国内对氨基硅油的研究仍在不断加强。本实验的目的,就是通过探索优化的合成工艺条件,制备一定组成、结构的氨基硅油,并应用氨基硅油对羊毛或涤纶织物进行后整理研究。 二、实验反应机理 氨基硅油中的氨基主要有伯氨基、仲氨基、叔氨基、芳氨基、季铵盐等,例如: NH2NHCH2CH2NH2NHC2H4NHC2H4NH2OC6H4NH2 其中,不同的氨基赋予氨基硅油不同的应用性能。本次实验用的是仲氨基改性。 氨基硅油的制备方法,主要有:(1)氨烃基硅烷与硅氧烷催化平衡;(2)氨烃基硅氧烷与硅氧烷催化平衡;(3)氨烃基硅烷与端羟基硅氧烷缩合;(4)含氢硅油与烯丙胺加成等。 本实验拟采用氨烃基硅烷与硅氧烷催化平衡法,以八甲基环四硅氧烷(D4)、N-β-氨乙基-γ-氨丙基甲基二甲氧基硅烷(602)、六甲基二硅氧烷(MM)为原料来制备氨值为0.1~0.9的氨基硅油,反应式示意如下:

几种方法合成氨基聚醚嵌段硅油 袁金亮 傅向东 ( 广州道明化学有限公司,广东广州 510665) 摘要:分析了氨基聚醚嵌段硅油的结构及性能,并以主结构导出四种具体合成方案,合成出氨基聚醚嵌段硅油进行应用对比,提出了相关合成方案改进和设想。 关键词: 合成;嵌段硅油;硅氧烷;聚醚胺;三元共聚 1 前言 目前,以各种氨基改性硅油乳液为主的柔软剂被广泛用于棉、丝、羊毛及涤纶等纺织品的后整理加工,整理的织物具有柔软、滑爽、美观、耐洗和穿着舒适的性能。该类产品已被人们所接受。不足之处主要表现在经其整理的织物呈疏水性,穿着时感觉闷热且难以洗涤;用它整理的浅色及白色织物,在经过高温焙烘后,会出现不同程度的黄变现象,很多氨基改性有机硅乳液的稳定性很差,常在储运和应用过程中出现“破乳漂油”现象;在浸轧使用过程中有粘辊现象产生。 为了克服传统氨基硅油上述缺点,人们采用各种方法进行改进,有侧链聚醚改性,也有环氧改性或羧基改性,改性后的硅油稳定性提高,但手感偏差。20世纪90年代后期,原威科公司A.M.Czech 等人从分子设计的角度提出在硅氧烷骨架中进行氨基与聚醚基线性嵌段共聚,合成新的线性氨基聚醚基嵌段共聚物,由于氨基的锚固作用,使得整个聚硅氧烷能牢固的结合在织物表面,保持了聚硅氧烷原有的柔软平滑性,亲水性的聚醚链段则以倒状的形式存在于纤维表面,水分子在纤维表面不受阻碍的传递,形成柔软与亲水的兼容,这是有机硅柔软剂发展的一个新阶段,也是未来的发展方向。 线性氨基聚醚嵌段硅油的主要结构为: 主链上有硅氧烷链、聚醚链和仲氨基,端基一般是伯氨基。从结构推演,需要做几个反应合成:一是硅氧烷链增链,二是碳链与硅氧烷链缩合,三是氨基与聚醚链增链,鉴于此,衍生出各种合成方法,目标就是合成出稳定性高、性能优良的氨基聚醚嵌段硅油。 2 几种方法合成嵌段聚醚硅油 2.1 端含氢双封头法 此法是先将端含氢双封头与D4或DMC 开环聚合成端含氢硅油,然后端含氢硅油与烯丙基缩水甘油醚在铂金属催化下,进行硅氧烷端氢键与碳双键加成反应,然后,将加成物在 SiO CH 3 CH 3Si R n CH 3 CH 3 CH 2CH 2CH 2OCH 2 CH OH CH 2NH O O CH 3 O NH 2 x y z CH 3 CH 3 CH 2CH 2CH 2OCH 2 CH OH CH 2NH O O CH 3 O NH x y z CH 3 CH 3 SiO CH 3CH 3 m

一、原理 氨基改性硅油是一种弱碱性硅油,不溶于水,因而难以用水相酸碱滴定法测定其氨值,在此采用HClO4-HAC非水滴定法进行测定,并用三氯甲烷作质子惰性溶剂,结晶紫作指示剂,滴定反应方程式如下: ⑴ HCl04+CH3COOH=CH3COOH2+CLO4- ⑵硅油母链—C3H6NHC2H4NH2+2CH3COOH→ 硅油母链—C3H6NH2+C2H4N+H3+2CH3COO- ⑶ CH3COO-+CH3COOH2+ClO4=2CH3COOH+ClO4- 二、仪器与试剂 微量滴定管三角瓶(100ml) 1.HClO4-HAC标准溶液(0.05mol/l) 2.邻苯二甲酸氢钾基准物 3.结晶紫指示剂:2g/l冰醋酸溶液 4.冰醋酸(A.R) 5.乙酸酐(A.R) 6.三氯甲烷(A.R) 三、操作步骤 1.HClO4—HAC溶液(0.05mol/l)的配制与标定 配制:在t≤25℃的750-900mL冰醋酸中缓慢加入72%(W/W)的高氯酸4.5mL,混匀;加入4.5mL醋酸酐,充分混匀,冷却至室温。用冰醋酸稀释至1000mL,放置24h后标定。 标定:称取于105-110℃下烘干2H的邻苯二甲酸氢钾0.2克(准确至0.0001g)于干燥锥形瓶中,加20mL冰醋酸使其完全溶解。加入1-2滴结晶紫指示剂,用HClO4—HAC溶液滴定到紫色消失,出现兰色为终点。

计算:HClO4—HAC溶液浓度C按下式计算 G C(mol/l)= V×0.2042 式中: G:邻苯二甲酸氢钾之质量,g; V:HClO4—HAC溶液之用量,mL; 0.2042:1mmolKHC8H4O4之克数。 2.氨基改性硅油氨值测定 称取样品0.5g(准确至0.0001g)于干燥锥形瓶中,加10mL冰醋酸和10mL三氯甲烷使其充分溶解;加结晶紫指示剂1-2滴,用0.05mol/l的HClO4—HAC标准溶液滴定到紫色消失,刚出现兰色为终点。同时作空白试验。 计算:氨基改性硅油氨值A按下式计算: C(V-V0) A(m?mol/g)= m 式中: C:HClO4—HAC标准溶液浓度,mol/l; V:滴定样品时消耗标准溶液体积数,ml; V0:空白消耗标准溶液体积数,ml; m:样品重,g。 氨基硅油技术指标(AV:0.6) 外观:无色透明或微浑浊液体

氨基改性硅油氨值的测定 一、原理 氨基改性硅油是一种弱碱性硅油,不溶于水,因而难以用水相酸碱滴定法测定其氨值,在此采用HClO4-HAC 非水滴定法进行测定,并用三氯甲烷作质子惰性溶剂,结晶紫作指示剂,滴定反应方程式如下: ⑴HCl04+CH3COOH=CH3COOH2+CLO4- ⑵硅油母链—C3H6NHC2H4NH2+2CH3COOH→ 硅油母链—C3H6NH2+C2H4N+H3+2CH3COO- ⑶CH3COO-+CH3COOH2+ClO4=2CH3COOH+ClO4- 二、仪器与试剂 微量滴定管三角瓶(100ml) 1.HClO4-HAC标准溶液(0.05mol/l) 2.邻苯二甲酸氢钾基准物 3.结晶紫指示剂:2g/l冰醋酸溶液 4.冰醋酸(A.R) 5.乙酸酐(A.R) 6.三氯甲烷(A.R) 三、操作步骤 1.HClO4—HAC溶液(0.05mol/l)的配制与标定 配制:在t≤25℃的750-900mL冰醋酸中缓慢加入72%(W/W)的高氯酸4.5mL,混匀;加入4.5mL醋酸酐,充分混匀,冷却至室温。用冰醋酸稀释至1000mL,放置24h后标定。 标定:称取于105-110℃下烘干2H的邻苯二甲酸氢钾0.2克(准确至0.0001g)于干燥锥形瓶中,加20mL冰醋酸使其完全溶解。加入1-2滴结晶紫指示剂,用HClO4—HAC溶液滴定到紫色消失,出现兰色为终点。 计算:HClO4—HAC溶液浓度C按下式计算

G C(mol/l)= V×0.2042 式中:G:邻苯二甲酸氢钾之质量,g; V:HClO4—HAC溶液之用量,mL; 0.2042:1mmolKHC8H4O4之克数。 2.氨基改性硅油氨值测定 称取样品0.5g(准确至0.0001g)于干燥锥形瓶中,加10mL冰醋酸和10mL三氯甲烷使其充分溶解;加结晶紫指示剂1-2滴,用0.05mol/l的HClO4—HAC标准溶液滴定到紫色消失,刚出现兰色为终点。同时作空白试验。 计算:氨基改性硅油氨值A按下式计算: C(V-V0) A(m?mol/g)= m 式中:C:HClO4—HAC标准溶液浓度,mol/l; V:滴定样品时消耗标准溶液体积数,ml; V0:空白消耗标准溶液体积数,ml; m:样品重,g。 氨基硅油技术指标(AV:0.6) 外观:无色透明或微浑浊液体 比重:0.967-0.980克/厘米3 粘度:2500±500mpas

阴离子改性硅油乳液的合成及其应用 陈 树 肖 青 陈洪民 (江西省科学院能源研究所,南昌330029) 摘要:采用微乳液聚合法,共聚得到改性有机硅微乳液。试验确定了最佳合成工艺条件,产品用于涤棉织物整理,效果良好,是一种优越的织物整理剂。 关键词:有机硅交联剂 改性 阴离子型氨基硅微乳 有机硅是纺织印染行业的主要助剂之一[1],现已形成系列化、高性能和专业化的产品。目前产量最大,应用最广的是改性有机硅微乳液[2]。有机硅微乳液的生产方法大致可分为两种:第一种是先通过本体聚合合成出氨基改性硅油,再用合适的乳化剂乳化而得:第二种是先制备预乳液,再将预乳液滴入底料中聚合而得。 八甲基环四硅氧烷(D4)开环乳液聚合原理[3] 。 本文使用第二种方法,制备了阴离子改性硅油乳 液,应用到涤棉织物整理,效果较好。 1 实验 1.1 主要材料及仪器 八甲基环四硅氧烷,偶联剂,十二烷基苯磺酸,复 合乳化剂,有机硅交联剂,去离子水;电动搅拌器,恒温 水浴锅,高速离心机,分析天平,722型分光光度仪: 1.2 合成步骤 按一定配比的八甲基环四硅氧烷(D4)、复合乳化 剂及部分去离子水在高速搅拌状态下先预乳化半小 91 2007年9月阴离子改性硅油乳液的合成及其应用

时,过滤并静止过夜,最后得到预乳液。 在三颈瓶中加入剩余的去离子水,升温搅拌,到50 加入十二烷基苯磺酸,再升温至80 ,见瓶内物完全溶解后,先滴加偶联剂,再用分液漏斗将预乳液滴加入瓶中,控制滴加速度,滴加用时约2小时,再恒温4小时,随后急剧降温至30~40 间用三乙醇胺中和,调至PH值6~7,过滤出料,得半透明液体。 1.3 固含量测定 用称量瓶称取3克左右的样品,置于105 恒温鼓风烘箱中静止2小时,取出恒重,按下式计算固含量:固含量=(样品烘前重量-样品烘后重量)/样品烘前重量100% 1.4 乳液稳定性测试 1.4.1 离心稳定性 在离心试管中加入5毫升乳液样品,放入高速离心机中,以3000r/min的速度旋转30分钟。如果乳液样品不分层、不飘油,表明乳液质量稳定。 1.4.2 耐酸碱性 分别取乳液样品3克加入烧杯中,加入97克冰醋酸溶液(PH=2~3)或48克氢氧化钠溶液(PH=12~ 13),分别摇匀,静止24小时后,观察样品无飘油、分层、破乳现象,则表明乳液质量稳定。 1.4.3 耐电解质稳定性 取3克乳液样品,加入2%氯化镁溶液97克,静止24小时后观察样品无分层、飘油、破乳现象,则表明乳液质量稳定。 1.4.4 耐硬水稳定性 取3克乳液样品,加入2%氯化钙溶液97克,静止24小时后观察样品无分层、飘油、破乳现象,则表明乳液质量稳定。 1.4.5 耐热稳定性 取适量乳液样品于称量瓶中,盖好盖,在60 烘箱中静止24小时后观察样品无分层、飘油、破乳现象,表明乳液质量稳定。 2 结果与讨论 2.1 反应时间的选择 随着反应时间的增加,D4的开环率也越来越高,其固体质量分数也越来越大,但反应时间达到一定时,乳液固体质量分数不再增大,而反应中产生的少量低聚物会在反应中挥发,使固体质量分数减小。见表1可见,实验中发现反应时间为7hr最适宜,以后研究条件一般将反应时间定为7hr。 表1 反应时间和乳液固体质量分数的关系反应时间(hr)45678 固体质量分数(%)36.1736.5336.8737.3236.892.2 乳化剂的选择及用量 乳化技术的关键在于对乳化剂的选择及其使用量。非离子表面活性剂对聚合物稳定性起着重要作用。通过多种乳化剂复配实验,决定采用异构十三醇聚氧乙烯醚,其具有优良的乳化性能及增溶性能,并能提高使用后的功效。这样阴离子乳化剂DBS A与非离子乳化剂(复配的异构十三醇聚氧乙烯醚)能交替吸附在乳液粒子的表面,形成复合乳化剂界面,这种界面膜强度高,不易破裂,所得乳液稳定性好。 表2 乳化剂用量对乳液稳定性的影响 乳化剂用量(%)2030405060乳液稳定性不稳定较稳定较稳定稳定稳定 从表2可见,复配乳化剂的用量以单体的50%为宜。 2.3 反应温度的选择 乳液聚合对温度十分敏感。反应温度过低,反应速度缓慢,且转化率低,所得乳液使用效果差,整理后织物手感硬;反应温度过高,反应速度迅速,转化率高,但所得乳液的相对分子较小,整理后的织物手感也硬。 表3 反应温度对乳液整理织物的效果的影响 乳化剂用量(%)60657075808590织物手感硬硬较软软软较软较硬 随着反应温度的提高,乳液的透光率会下降,这表明聚合物的粒径在增大,导致乳液质量下降。综合以上确定反应温度为80 。 2.4 硅烷偶联剂的用量 硅烷偶联剂的用量太少,将达不到要求的整理效果;但用量过大,增加成本,造成浪费,且影响乳液的稳定性。综合实验结果,以单体质量的3%为佳。 2.5 应用 本产品已在江西新余天翔纺织印染有限公司生产上批量应用。经过浸扎,预烘,焙烘等工艺后,全棉床上用品具有柔软、爽滑的手感,且回弹性与悬垂性好。 3 结论 采用乳液聚合法合成阴离子改性硅油乳液,合成工艺简单,且乳液能够被生物降解,属于环保产品。该乳液质量稳定,应用于织物,获得了松、软、滑的手感,织物的回弹性、悬垂性优良,是一种不可多得的织物整理剂。 参考文献 [1]谢洪德,叶梅,王新波,非阳离子氨基硅微乳液的制 备及应用,!印染助剂?2005年第6期第15-17页[2]王春姣,王树根,环氧基有机硅微乳液的制备与性 92江 西 化 工2007年第3期