联系人钱士强:男,1953年生,工学硕士,上海工程技术大学材料科学系副教授,主要从事金属材料改性机理及工艺研究。通讯地址:上海仙霞路350号,邮编200336。E 2mail :https://www.doczj.com/doc/b516303730.html,

深冷处理后低碳马氏体的形态和回火特性研究

钱士强 李曼萍 严敏杰

(上海工程技术大学材料工程学院,200336)

【摘要】 采用金相、扫描电镜、原子力显微镜等手段,观察研究深冷处理对16Mn 钢

低碳马氏体形态和回火特性的影响。结果表明:深冷处理引起马氏体微分解和超低细碳化物核心形成,使马氏体条束和条束内的亚单元细化,硬度有所提高但长时深冷处理对硬度影响不大,深冷处理促进马氏体的低温回火转变。

【关键词】 16Mn 钢 深冷处理 低碳马氏体 原子力显微镜

INVESTIGATION ON MICR OSTRUCTURA L FEATURE AN D TEMPERING CURVE

OF LOW CARBON MARTENSITE AFTER CR YOGENIC TREATMENT

Qian Shiqiang Li Manping Y an Minjie

(Shanghai University of Engineering Science )

【Abstract 】 The in fluence of

cry ogenic treatment on the m icrostructure and tem pering curve of low carbon martensite in

16Mn steel sam ples after quenched was investigated through measuring tem pering hardness and observing m icrostructures by OM ,SE M and AFM.The results showed that martensite was m icrodecom posed and superfine carbide was formed due to the cry ogenic treatment ,which lead martensite lath and its sub 2unite smaller ,and raised the martensite hardness.The research als o showed that cry ogenic treatment accelerated low tem pering trans formation.

【K ey Words 】

16Mn S teel ,Cry ogenic T reatment ,Low Carbon M artensite ,Atom F orce M icroscope

1 前 言

用液氮(-196℃

)进行深冷处理作为金属材料一种新的处理工艺在国内外已有大量的研究报道,并在工模具钢的热处理中,获得了应用,使工模具的使用寿命得到显著提高。金属材料深冷处理后可明显地改善性能,其效果超过一般冷

处理

[1~5]

。

对深冷处理,特别是深冷处理使残余奥氏体转变为马氏体的研究工作,国内外专家均进行了很多研究,但单独研究深冷处理对马氏体影响的不多,对弥散碳化物的析出和基体组织细化的研究尚未有肯定的结论。本文探讨16Mn 淬火后深冷处理对低碳马氏体形态变化和回火特性的影响。2 实验方法

试验材料为16Mn 低碳低合金高强度结构钢

板,板厚20mm ,切割成宽12mm 长18mm 的长方形试样,16Mn 钢含碳0112%~20%,含Mn 1100%~1160%,含Si 0120%~0155%。因此其淬火组织比较单一,几乎全部为低碳马氏体,深冷处理后组织变化也基本为低碳马氏体的变化。

试样淬火工艺(MO )是在空气炉中加热到1060℃,保温20min 后淬入盐水。采用1060℃淬

火是希望得到粗大的板条马氏体,以便于观察分析。深冷处理工艺有3种,即(M1):淬火后在液氮-196℃下深冷处理2h ;(M2):淬火后液氮深冷处理015h ×10次;(M3):淬火后液氮深冷

处理24h 。采用深冷急热法[6]

去除应力,深冷处理后将试样放入60℃左右的温水中回温,到温后即置于空气中自然至室温。

第23卷 第5期

上 海 金 属

V ol 123,N o 15 212001年9月

SH ANG H AI MET A LS

Sept.,2001

取12×18mm 2

的面作为样品金相面,用4%

硝酸酒精进行腐蚀。在NE OPH OT 21光学显微镜和S2700扫描电镜上观察照相,并在Digital Instrument NanoScope Ⅲa 原子力显微镜(AFM )

上观察马氏体的细微形态。将上述淬火深冷处理的试样分别在40℃、80℃、120℃、160℃、200℃、240℃、280℃不同

温度下保温1h 作回火处理,以考察深冷处理对马氏体回火抗力的影响。在69—1型布洛维光学硬度计上测定试样经淬火、深冷处理及回火后的硬度值,并绘制硬度—回火温度曲线。3 实验结果

311 深冷处理后的马氏体形态

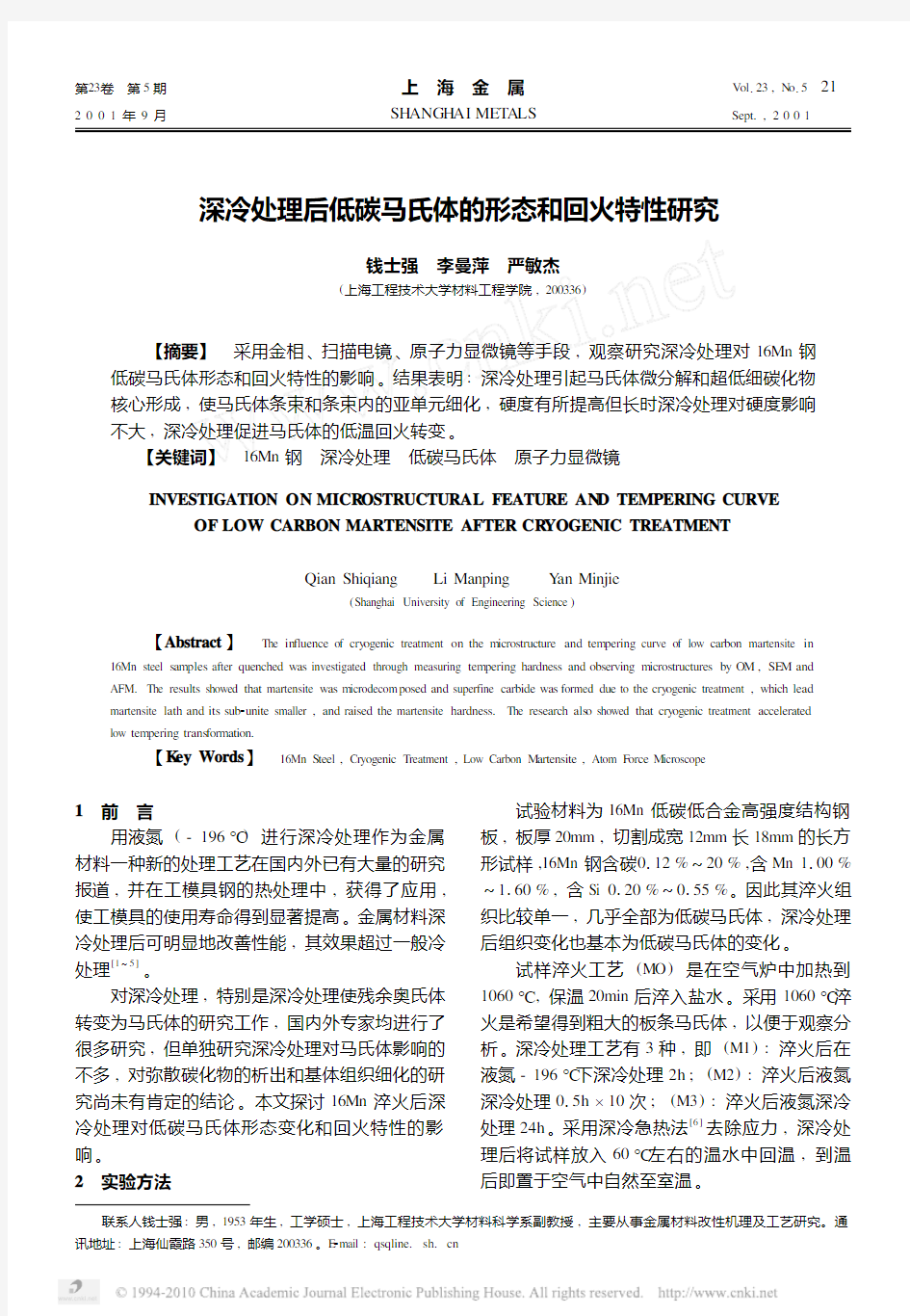

图1 是深冷与未深冷四种状态下的金相照

片,可见金相显微组织是由成群的、粗大的板条马条氏组成。平行条束状马氏体成排分布在原奥氏体晶粒内。一束大致平行的马氏体条构成一个“领域”,一个原奥氏体晶粒内有几个不同取向的

“领域”。

未深冷马氏体板条特别粗大,条束较宽。深冷态马氏体板条较未深冷态细且条束较窄。从表

面形貌看,未深冷态马氏体板条表面较平坦,一次深冷的马氏体板条表面部分有点凸突不平,多次重复深冷试样马氏体板条上的凸突部分尤为明显。

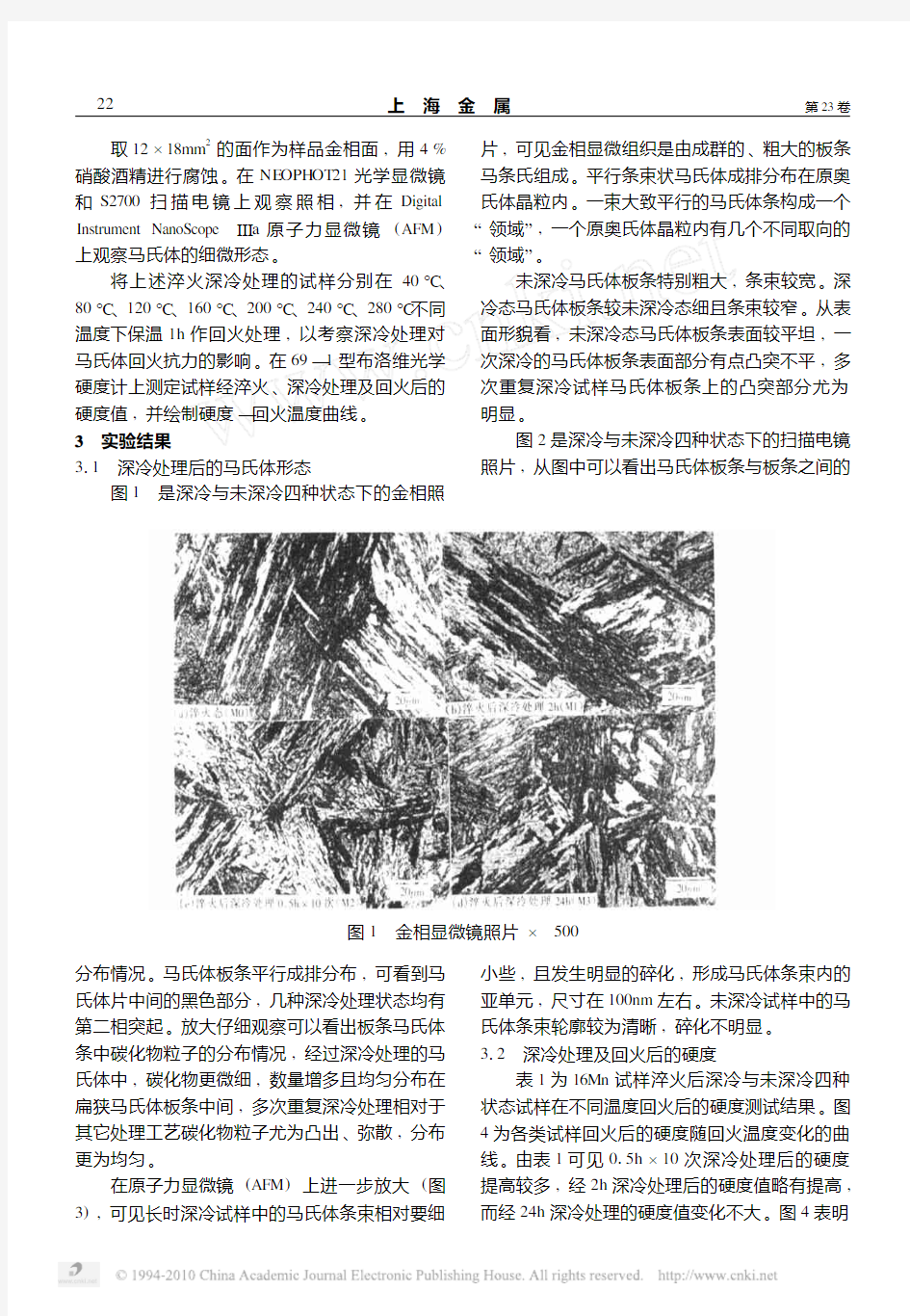

图2是深冷与未深冷四种状态下的扫描电镜照片,

从图中可以看出马氏体板条与板条之间的

图1 金相显微镜照片 ×500

分布情况。马氏体板条平行成排分布,可看到马氏体片中间的黑色部分,几种深冷处理状态均有第二相突起。放大仔细观察可以看出板条马氏体条中碳化物粒子的分布情况,经过深冷处理的马氏体中,碳化物更微细,数量增多且均匀分布在扁狭马氏体板条中间,多次重复深冷处理相对于其它处理工艺碳化物粒子尤为凸出、弥散,分布更为均匀。

在原子力显微镜(AFM )上进一步放大(图3),可见长时深冷试样中的马氏体条束相对要细

小些,且发生明显的碎化,形成马氏体条束内的亚单元,尺寸在100nm 左右。未深冷试样中的马氏体条束轮廓较为清晰,碎化不明显。312 深冷处理及回火后的硬度表1为16Mn 试样淬火后深冷与未深冷四种状态试样在不同温度回火后的硬度测试结果。图4为各类试样回火后的硬度随回火温度变化的曲线。由表1可见015h ×10次深冷处理后的硬度提高较多,经2h 深冷处理后的硬度值略有提高,而经24h 深冷处理的硬度值变化不大。图4表明

2

2 上 海 金 属

第23卷

图2

淬火及深冷处理试样扫描电镜照片

图3 淬火及深冷处理试样原子力显微镜照片

经深冷处理的低碳马氏体回火硬度一般低于未深

冷的。除个别条件外,深冷后低碳马氏体的抗回

火能力变弱。深冷处理促进低碳马氏体的低温回火转变。

32第5期

钱士强等:深冷处理后低碳马氏体的形态和回火特性研究

表1 试样不同冷处理下的回火硬度(HRC)

处理工艺

M0

M1M2M3回

火 温 度

室温

401641164216401640℃

441041174314411880℃4512421543194318120℃4417421845134316160℃4415421043174018200℃4416421343104018240℃4013391340104017280℃

3919

3817

4013

4012

图4 各类试样回火硬度与回火温度的关系4 分析讨论

411 深冷处理后低碳马氏体的碎化

从图2、3可以看出深冷处理后马氏体板条尺寸明显细小,表明原粗大的马氏体板条在深冷过程中发生碎化。低碳马氏体的碎化与深冷处理引起的马氏体微分解有关。在深冷处理过程中,马氏体在-196℃低温下,由于体积收缩Fe 的晶格常数趋于缩小,而超低温下固溶度变小使马氏体的过饱和度有所增加,亦使空位的平衡浓度降低。这些都增加了碳原子析出偏聚的驱动力,但低温下原子运动困难,扩散距离极短,马氏体内过饱和碳原子往往偏聚于附近的位错线上,在随后的回温过程中逐步形成超微细碳化物核心,脱落后使马氏体发生微分解,内部亚单元尺寸变小。低碳马氏体在淬火过程中会发生自回火现象,碳原子有部分偏聚并已有微细的碳化物析出,但仍是碳在α2Fe 中的过饱和固溶体。深冷处理促进碳原子更弥散偏聚,形成超微细碳化物核心使马氏体微分解,马氏体内界面增多而碎化。

在深冷处理的温度回升阶段碳原子的扩散能力大大增加,而随温度回升空位平衡浓度也升高,从而更加快碳原子的扩散运动。自回火产生的微细碳化物促进碳化物的聚合长大,深冷处理形成的超微细碳化物在回温过程和室温保持中逐步聚合长大。故深冷处理后马氏体内碳化物微粒的数量增多且尺寸较大(图2)。从图1、2还可以看出,多次深冷处理试样中碳化物析出量尤为多,碳化物尺寸亦细小、弥散且分布均匀。这是由于多次深冷处理经过多次重复保温与回温过程,促进了超微细碳化物的形成而抑制了碳化物的长大过程,使碳化物析出量增加而尺寸并不长大。412 深冷处理后低碳马氏体的硬度变化

由于深冷处理引起的组织变化非常细微,对试样硬度的影响不会很大。深冷试样的硬度与马氏体的含碳量、碳化物尺寸及分布等因素有关。其中马氏体由于发生微分解其含碳量降低,碳化物由于尺寸长大等因素将使硬度下降,而碳原子的偏聚,碳化物析出,细小弥散分布则将使硬度上升。视两种因素在具体工艺下的影响大小,决

定了宏观硬度的变化。

低碳马氏体经015h ×10次深冷处理后的硬度提高较多,经2h 深冷处理后的硬度值略有提高,而经24h 深冷处理的硬度值没有提高。说明深冷后的硬度值并不随深冷时间的延长而增加,但随深冷次数的增多而有所提高。硬度提高的主要原因是由于马氏体微分解,超细碳化物形成引起的弥散强化效应。多次深冷处理由于其经过多次保温与升温过程,使析出的碳化物增多且尺寸细小故对提高硬度贡献最大。在长时深冷的条件下,低温长时逗留使过饱和空位消失,回温时新生空位更多,使超细微碳化物核心更多产生而尺寸更小,分布更弥散。相对短时深冷而言,此时由于尺寸很小,碳化物核心引起的硬化作用较小,不能抵消马氏体含碳量降低带来的软化作用,宏观硬度就低于短时深冷态的,甚至低于未深冷态的。413 深冷处理后低碳马氏体的回火硬度

从回火曲线变化看,由于回火阶段发生了碳原子偏聚,马氏体分解,渗碳体析出等变化,使硬度曲线呈下降趋势。深冷处理改变了低碳马氏

4

2 上 海 金 属

第23卷

体内碳原子的分布,进而影响其回火特性。

在40~80℃回火,硬度曲线均呈上升趋势,对未深冷试样而言,这个阶段是马氏体内碳原子偏聚阶段。由于晶体内部存在大量位错,碳原子倾向于位错线附近偏聚,形成碳的偏聚区,导致马氏体的硬度上升。经短时深冷和多次深冷处理的试样,已发生有较多的碳原子偏聚,故此温度区回火后硬度上升幅度不大。经24h深冷处理的试样,马氏体内碳原子偏聚及超细微碳化物核心的尺寸更小而分布更弥散,在40~80℃回火时碳原子偏聚区进一步扩大,故硬度也有较大上升。

在100~200℃回火,硬度曲线下降趋势不大,个别有上升。这个阶段是马氏体分解阶段。由于碳原子偏聚区形成细小碳化物从马氏体内析出,故虽马氏体中碳浓度下降会使硬度降低,但碳化物析出会使硬度升高,硬度变化根据两者的综合影响。多次深冷和长时深冷处理的试样硬度在较低温度时达到极值,多次深冷处理的试样,其马氏体的碳化物数量多且尺寸足够故产生再次强化,而长时深冷处理的马氏体内的碳化物太小,极易与自回火碳化物聚合而消失,故硬度没有升高。在较高回火温度时深冷所致碳化物易与自回火碳化物聚合使硬度较快下降。未深冷和短时深冷处理的试样约在200℃达到硬度极值。深冷马氏体由于深冷所致碳化物易与自回火碳化物聚合故硬度不高,未深冷马氏体内碳化物从碳原子偏聚区形成,与自回火碳化物聚合较少,故仍保持较高硬度。

在200~280℃回火,硬度曲线幅度变化大,这阶段是碳化物快速聚合长大阶段。各试样的硬度快速下降,至240℃左右曲线又趋于平缓。这是由于深冷和自回火形成的碳化物在高于200℃回火时逐渐消失(聚合或溶入),而更大的碳化物如渗碳体在马氏体内形成析出。这一时段马氏体中碳浓度不断下降,碳化物不断长大,故硬度大大下降。长时深冷马氏体在较低温度时已发生大量碳化物的聚合,在高于120℃回火时已进入此阶段。

5 结 论

(1)深冷处理使低碳马氏体碎化,亚单元尺寸减小。

(2)低碳马氏体经短时深冷和多次深冷处理可提高硬度,多次深冷优于一次深冷处理。

(3)长时深冷处理对低碳马氏体的硬度影响不大。

(4)深冷处理促进低碳马氏体的低温回火转变。

参考文献

[1]董俊.工具钢的深冷处理.国外金属热处理.1997(2)

[2]戴涛等.低温处理技术的进展(一).国外金属热处理.

1997(6)

[3]林晓娉等.高速钢深冷处理及其机理研究.金属热处理学

报.1998,(1)

[4]程本培等.W6M o5Cr4V2高速钢低温强化激烈机理.科学通

报.1995,(8)

[5]余立林等.Cr12M oV钢的深冷处理及其强化机制的研究.

金属热处理.1991,(1)

[6]大川雄史等.模具的深冷处理.国外模具技术.1990,(1)

来稿日期:2000201202

信息报导

抗酸性腐蚀的奥氏体不锈钢

美国宾西法尼亚州桑德维克钢铁公司研制成一种新型的奥氏体不锈钢,它具有良好的抗酸性腐蚀和抗晶间腐蚀性能,还具有优异的焊接性和抗点蚀性。

这种不锈钢的主要特点是:在冷凝和再沸腾条件下,具有良好的抗腐蚀性。例如用它制成的气体加热器,在气体入口温度高达210℃时,具有很好的抗酸化学反应的特性。

李荣 摘自《Steel T imes》2001年2期

52

第5期钱士强等:深冷处理后低碳马氏体的形态和回火特性研究

1.回火的定义与目的 回火是将淬火后的金属成材或零件加热到某一温度,保温一定时间后,以一定方式冷却的热处理工艺,回火是淬火后紧接着进行的一种操作,通常也是工件进行热处理的最后一道工序,因而把淬火和回火的联合工艺称为最终热处理。 钢件在淬火状态下有以下三个主要特征。 (1)组织特征 根据钢件尺寸、加热温度、时间、转变特征及利用的冷却方式,钢件淬火后的组织主要由马氏体或马氏体+残余奧氏体组成,此外,还可能存在一些未溶碳化物。马氏体和残余奥氏体在室温下都处于亚稳定状态,它们都有向铁衆体加渗碳体的稳定状态转化的趋势。 (2)硬度特征 由碳原子引起的点阵畸变通过硬度表示出来,它随过饱和度(即含碳量)的增加而增加。淬火组织硬度、强度高,塑性、韧性低。 (3)应力特征 包括微观应力和宏现应力,前者与碳原子引起的点阵畸变有关,尤其是与髙碳马氏体达到最大值有关,说明淬火时马氏体处于紧张受力状态之中;后者是由于淬火时横截面上形成的温差而产生的,工件表面或心部所处的应力状态是不同的,有拉应力或压应力,在工件内部保持平衡。如不及时消除淬火钢件的内应力,会引起零件的进一步变形乃至开裂。

综上所述,淬火工件虽有髙硬度与髙强度,但跪性大,组织不稳定,且存在较大的淬火内应力,因此必须经过回火处理才能使用。一般来说,回火工艺是钢件淬火后必不可少的后续工艺,它也是热处理过程的最后一道工序,它賦予工件最后所需要的性能。 回火是将淬火钢加热到Ac1以下的某一温度,保温一定时间,然后冷却到室温的热处理工艺。它的主要目的为: (1)合理地调整钢的硬度和强度,提高钢的韧性,使工件满足使用要求; (2)稳定组织,使工件在长期使用过程中不发生组织转变,从而稳定工件的形状与尺寸; (3) 降低或消除工件的淬火内应力,以减少工件的变形,并防止开裂。 2.淬火钢回火时的组织转变 淬火钢件回火时,按回火温度的髙低和组织转变的特征,可将钢的回火过程分为以下5个阶段。 (1)马氏体中碳原子的偏聚 马氏体是C在α-Fe中的过饱和间隙固溶体,C原子分布在体心立方的扁八面体间隙之中,造成了很大的弹性畸变,因此升高了马氏体的能量,使之处于不稳定的状态。在100℃以下回火时,C、N等间隙原子只能短距离扩散迁移,在晶体内部重新分布形成偏聚状态,以降低弹性应变能。对于板条马氏体,因有大量位错,C原子便偏聚于位错线附近,所以淬火钢在室温附近放置时,碳原子向位错线附近偏聚。对于片状马氏体,C原子则偏聚在一定晶面上,形成薄片状偏聚区。这些偏聚区的含碳量高于马氏体的平均含碳量,为碳化物的析出创造了条件。

回火问题基础知识 奥氏体回火处理 奥氏体回火处理是一种较?特殊的热处理方法,主要程序是将钢材淬入温度介於S曲线鼻部与Ar’’(Ms点)温度之间的热浴,直到过冷奥氏体完全变态成变韧体才取出空冷的一种热处理方法,亦称?变韧淬火,它不需要再行回火处理。奥氏回火的最大特色是可得高硬度、高韧性兼具的材质,一般而言,转变温度愈高,强硬度愈低,但可增进低温韧性;转变温度愈接近Ms温度,所得之强度、硬度皆大增,且伸长率及断面收缩率亦大增,颇适合小型工件之大量生?。 马氏体回火处理 马氏体回火处理是将钢材淬入Ms与Mf温度范围之间的热浴,经过长时间持温后,使过冷合金奥氏体体一部分变态成马氏体,一部分变态成下贝氏体。此种热处理后,可不必再行回火处理,且可降低一般淬火回火之急剧程度;其最终组织为回火马氏体及贝氏体之混合,因此拥有高硬度和高韧性的组合。主要的缺点是需要保持?温的时间甚久,在工业应用上较不经济。 回火的种类及应用 根据工件性能要求的不同,按其回火温度的不同,可将回火分为以下几种: (一)低温回火(150-250度) 低温回火所得组织为回火马氏体。其目的是在保持淬火钢的高硬度和高耐磨性的前提下,降低其淬火内应力和脆性,以免使用时崩裂或过早损坏。它主要用于各种高碳的切削刃具,量具,冷冲模具,滚动轴承以及渗碳件等,回火后硬度一般为HRC58-64。 (二)中温回火(350-500度) 中温回火所得组织为回火屈氏体。其目的是获得高的屈服强度,弹性极限和较高的韧性。因此,它主要用于各种弹簧和热作模具的处理,回火后硬度一般为HRC35-50。 (三)高温回火(500-650度) 高温回火所得组织为回火索氏体。习惯上将淬火加高温回火相结合的热处理称为调质处理,其目的是获得强度,硬度和塑性,韧性都较好的综合机械性能。因此,广泛用于汽车,拖拉机,机床等的重要结构零件,如连杆,螺栓,齿轮及轴类。回火后硬度一般为HB200-330。 回火脆性处理 回火处理要避开几个会?生回火脆性的温度范围,这些脆化温度范围视钢材种类而有所不同,包括:(1)270℃至350℃脆化(又称低温回火脆性或A脆性),大多数的碳钢及低合金钢,都在此温度范围内发生脆化现象; (2)400℃至550℃脆化,通常构造用合金钢在此温度范围内会?生脆化现象; (3)475℃脆化(特别指Cr含量超过13%的肥粒体系不湫钢); (4)500℃至570℃脆化,针对工具钢或高速钢在此温度范围加热,会析出分?均匀的碳化物,?生二次硬化效果,但也易导致脆性。 钢回火的目的 淬火钢回火时,随着回火温度的升高,通常其强度,硬度降低,而塑性,韧性提高。但在某些温度范围内回火时,钢的冲击韧性不仅没有提高,反而显著降低,这种脆化现象称为回火脆性。因此,一般不在 250-350度进行回火,这就是因为淬火钢在这个温度范围内回火时要发生回火脆性。这种回火脆性称为低温回火脆性或第一类回火脆性。产生低温回火脆

钢的回火知识 1.回火的定义与目的 钢件在淬火状态下有以下三个主要特征。 (1)组织特征 根据钢件尺寸、加热温度、时间、转变特征及利用的冷却方式,钢件淬火后的组织主要由马氏体或马氏体+残余奧氏体组成,此外,还可能存在一些未溶碳化物。马氏体和残余奥氏体在室温下都处于亚稳定状态,它们都有向铁衆体加渗碳体的稳定状态转化的趋势。 (2)硬度特征 由碳原子引起的点阵畸变通过硬度表示出来,它随过饱和度(即含碳量)的增加而增加。淬火组织硬度、强度高,塑性、韧性低。 (3)应力特征 包括微观应力和宏现应力,前者与碳原子引起的点阵畸变有关,尤其是与髙碳马氏体达到最大值有关,说明淬火时马氏体处于紧张受力状态之中;后者是由于淬火时横截面上形成的温差而产生的,工件表面或心部所处的应力状态是不同的,有拉应力或压应力,在工件内部保持平衡。如不及时消除淬火钢件的内应力,会引起零件的进一步变形乃至开裂。 综上所述,淬火工件虽有髙硬度与髙强度,但跪性大,组织不稳定,且存在较大的淬火内应力,因此必须经过回火处理才能使用。一般来说,回火工艺是钢件淬火后必不可少的后续工艺,它也是热处理过程的最后一道工序,它賦予工件最后所需要的性能。 回火是将淬火钢加热到Ac1以下的某一温度,保温一定时间,然后冷却到室温的热处理工艺。它的主要目的为: ?(1)合理地调整钢的硬度和强度,提高钢的韧性,使工件满足使用要求; ?(2)稳定组织,使工件在长期使用过程中不发生组织转变,从而稳定工件的形状与尺寸; (3) 降低或消除工件的淬火内应力,以减少工件的变形,并防止开裂。 2.淬火钢回火时的组织转变 淬火钢件回火时,按回火温度的髙低和组织转变的特征,可将钢的回火过程分为以下5个阶段。 (1)马氏体中碳原子的偏聚 马氏体是C在α-Fe中的过饱和间隙固溶体,C原子分布在体心立方的扁八面体间隙 之中,造成了很大的弹性畸变,因此升高了马氏体的能量,使之处于不稳定的状态。 在100℃以下回火时,C、N等间隙原子只能短距离扩散迁移,在晶体内部重新分布 形成偏聚状态,以降低弹性应变能。对于板条马氏体,因有大量位错,C原子便偏聚于位错线附近,所以淬火钢在室温附近放置时,碳原子向位错线附近偏聚。对于片状马氏体,C原子则偏聚在一定晶面上,形成薄片状偏聚区。这些偏聚区的含碳量高于马氏体的平均含碳量,为碳化物的析出创造了条件。

回火马氏体 片装马氏体经低温回火(150-250摄氏度)后,得到回火马氏体。他具有针状特征。 低温回火(150-250℃) 所得到的组织是回火马氏体,其性能是:具有高的硬度(HRC58-64)和高的耐磨性,因内应力有所降低,故韧性有所提高.这种回火方法主要用于刃具,量具,拉丝模以及其它要求硬而耐磨的零件. 钢淬火后的组织是马氏体及少量残余奥氏体,它们都是不稳定的组织,都有向稳定的组织(铁素体和渗碳体两相混合物)转变的倾向.但在室温下,原子活动能力很差,这种转变速度极慢.随着回火温度的升高,原子活动能力加强,组织转变便以较快的速度进行.由于组织的变化,钢的性能也发生相应的变化. 按回火温度的不同,回火时淬火钢的组织转变可分为四个阶段. 1. 80-200℃马氏体分解,当钢加热到约80℃时,其内部原子活动能力有所增加,马氏体中的过饱和碳开始逐步以碳化物的形式析出,马氏体中碳的过饱和程度不断降低,同时,晶格畸变程度也减弱,内应力有所降低. 这种出过饱和程度较低的马氏体和极细的碳化物所组成的组织,称为回火马氏体. 2. 200-300℃残余奥氏体分解,当钢加热温度超过200℃时,马氏体继续分解,同时,残余奥氏体也开始分解,转变为下贝氏体或回火马氏体,到300℃时,残余奥氏体的分解基本结束. 3. 300-400℃渗碳体的形成,钢在回火的这一阶段,从过饱和固溶体中析出的碳化物转变为颗粒状的渗碳体(Fe3C).当温度达到400℃时,α固溶体中过饱和的碳已基本完全析出,α-Fe晶格恢复正常,由过饱和固溶体转变为铁素体.钢的内应力基本清除. 4. 400℃以上渗碳体的聚集长大,在第三阶段结束时,钢内形成了细粒状渗碳体均匀分布在铁素体基体上的两相混合物,随着回火温度的升高,渗碳体颗粒不断聚集而长大.根据混合物中渗碳体颗粒大小,可将回火组织分为二种:400-500℃内形成的组织, 渗碳体颗粒很细小,称为回火屈氏体.温度升高到500-600℃时,得到细小的粒状渗碳体和铁素体的机械混合物,称为回火索氏体. 回火索氏体 回火索氏体的定义及组织特征。回火索氏体(tempered martensite)是马氏体于回火时形成的,在在光学金相显微镜下放大500~600倍以上才能分辨出来,其为铁素体基体内分布着碳化物(包括渗碳体)球粒的复合组织。它也是马氏体的一种回火组

常规马氏体淬回火工艺 常规高碳铬轴承钢马氏体淬回火为:把轴承零件加热到830~860℃保温后,在油中进行淬火,之后进行低温回火。淬回火后的力学性能除淬前的原始组织、淬火工艺有关外,还很大程度上取决于回火温度及时间。随回火温度升高和保温时间的延长,硬度下降,强度和韧性提高。可根据零件的工作要求选择合适的回火工艺:GCr15钢制轴承零件:150~180℃;GCr15SiMn钢制轴承零件:170~190℃。对有特殊要求的零件或采用较高温度回火以提高轴承的使用温度,或在淬火与回火之间进行-50~-78℃的冷处理以提高轴承的尺寸稳定性,或进行马氏体分级淬火以稳定残余奥氏体获得高的尺寸稳定性和较高的韧性。 不少学者对加热过程中的转变进行了研究,如奥氏体的形成、奥氏体的再结晶、残留碳化物的分布及使用非球化组织作为原始组织等。 G. Lowisch等两次奥氏体化后淬火的轴承钢100Cr6的机械性能进行了研究:首先,进行1050℃奥氏体化并快冷至550℃保温后空冷,得到均匀的细片状珠光体,随后进行850℃二次奥氏体化、淬油,其淬后组织中马氏体及碳化物的尺寸细小、马氏体基体的碳含量及残余奥氏体含量较高,通过较高温度的回火使奥氏体分解,马氏体中析出大量的微细碳化物,降低淬火应力,提高硬度、强韧性和轴承的承载能力。在接触应力的作用下,其性能如何,需进行进一步的研究,但可推测:其接触疲劳性能应优于常规淬火。 酒井久裕等对循环热处理后的SUJ2轴承钢的显微组织及机械性能进行了研究:先加热到1000℃保温0.5h使球状碳化物固溶,然后,预冷至850℃淬油。接着重复1~10次由快速加热到750℃、保温1min后油冷至室温的热循环,最后快速加热到680℃保温5min油冷。此时组织为超细铁素体加细密的碳化物(铁素体晶粒度小于2μm、碳化物小于0.2μm),在710℃下出现超塑性(断裂延伸率可到500%),可利用材料的这一特性进行轴承零件的温加工成型。最后,加热到800℃保温淬油并进行160℃回火。经这种处理后,接触疲劳寿命L10比常规处理大幅度提高,其失效形式由常规处理的早期失效型变为磨损失效型。

马氏体(用M表示) 马氏体 1、马氏体通常是指碳在a-Fe中的过饱和固溶体。 2、钢中马氏体的硬度随碳含量的增加而提高。高碳马氏体硬度高而脆,低碳马氏体则有较高的韧性。马氏体在奥氏体转变产物中硬度最高。理论上来说,马氏体是通过钢进行淬火而直接形成的,含碳量越低,所需的过冷度就越大。所以当含碳量低到一定程度后,就不能够形成马氏体了。马氏体的正常显微状态是呈针状的。马氏体的特点是硬度高,韧性差。它也是钢材淬火后的基本组织,通过对马氏体进行回火,可得到其他不同的金相组织。所以马氏体在热处理中是极为重要的一章。 高碳马氏体硬而脆,韧性很低。硬度HB600-700。组织很不稳定,硬度很高,脆性很大,延伸率和断面收缩率几乎为零。板条马氏体(低碳马氏体)有较高的强度和良好的塑性、韧性,抗拉强度1200-1600MPa,延伸率10%,断面收缩率40%,冲击功为600KPa?m(可能为60J,需进一步验证) 钢中马氏体的形态很多,淬火钢中形成的马氏体形态主要与钢的含碳量有关.,但就其单元的形态特征和亚结构的特点来看有五种,即:板条马氏体、片状马氏体、蝶状马氏体、薄片状马氏体、薄板状马氏体。其中主要有两种类型,即板条状马氏体和片状马氏体最为常见。 4、钢的马氏体转变 当奥氏体的冷却速度大于VK,并过冷到MS以下时,就开始发生马氏体转变.。由于马氏体转变温度极低,过冷度很大,而且形成的速度很快,使奥氏体向马氏体的转变只发生r-Fe向 a-Fe的晶格改组,而没有铁,碳原子的扩散.所以马氏体的含碳量就是转变前奥氏体的含碳量,由于a-Fe中最大溶碳量为0.0218%,所以马氏体是碳在a-Fe中的过饱和间隙固溶体.。 : 马氏体转变温度: 马氏体转变温度 以下不在转变。。 内完成转变。。在低于Mz以下不在转变Ms-Mz(Ms=230°C,Mz=-50°C)内完成转变 板条马氏体:低碳钢中的马氏体组织是由许多成群的、相互平行排列的板条所组成,故5、板条马氏体 称为板条马氏体。板条状马氏体是低碳钢,马氏体时效钢,不锈钢等铁系合金形成的一种典型的马氏体组织,因其单元立体形状为板条状,故称板条状马氏体.。 板条马氏体的亚结构主要为高密度的位错,故又称为位错马氏体和低碳马氏体 板条马氏体(位错马氏体、低碳马氏体): 1)形成板条马氏体的钢和合金:出现于低、中碳钢中,WC<0.3%;

马氏体与贝氏体的判别 1 马氏体组织形态 是一种非扩散型相变,是提高钢的硬度、强度的主要途径。 1.1 板条状马氏体(低碳马氏体): 是低、中碳钢,马氏体时效钢,不锈钢等铁系合金中形成的一种典型组织。亚结构是位错(又称位错马氏体),其形态特征见表1。

1.2 片状马氏体(针状马氏体或高碳马氏体): 常见淬火高、中碳钢,高镍的Fe-Ni 合金中。亚结构是孪晶,其形态特征见表1。 表 1 铁碳合金马氏体类型及其特征 1.3 其它马氏体形态: 1.3.1 蝶状马氏体:在Fe-Ni 合金中当马氏体在某一温度范围内形成时会出现,形状为细长杆状,断面呈蝴蝶形,亚结构为高密度位错,看不到孪晶。

1.3.2 薄片状马氏体:是在Ms 点极低的Fe-Ni-C 合金中发现的。呈非常细的带状,带互相交叉、呈现曲折、分叉等特异形态,由孪晶组成的孪晶型马氏体。 1.3.3 ε 马氏体:在Fe-Mn 合金中,当Mn 超过15%时,淬火后形成ε 马氏体,它是密排六方结构。金相形态呈极薄的片状。

2 贝氏体组织形态 贝氏体是过饱和铁素体和渗碳体组成的两相混合物。 2.1 上贝氏体(B 上):是成束的大致平行的条状铁素体和间夹有相平行的渗碳体所组成的非层状组织。亚结构是位错。形成温度在贝氏体转变区的上部。

中、高碳钢350~550℃,低碳钢温度要高些。 光学显微镜下:看到成束的自晶界向晶内生长的铁素体条,整体看呈羽毛状,分辨不清条间的渗碳体粒子。低碳钢(0.1%C):铁素体条略宽,渗碳体呈细条状。中、高碳钢:形态由粒状、链珠状而出现长杆状。高碳钢(1.0%C 以上):组织似雪花状,基体上由短条铁素体和短杆渗碳体所组成。随含碳量增加,渗碳体可分布于铁素体之间,也可分布于各个铁素体板条内部。 电镜下观察:看到铁素体和渗碳体两个相。铁素体之间成小角度晶界(6°~18°),渗碳体沿条的长轴方向排列成行。大片铁素体板条群之间成大角度晶界。 2.2 下贝氏体(B 下):是片状铁素体与内部沉淀的碳化物的两相组织。亚结构为位错。 中、高碳钢形成温度与约350℃~Ms 点之间。

组成铁碳合金的铁具有两种晶格结构:910℃以下为具有体心立方晶格结构的α——铁,910℃以上为具有面心立方晶格结构的Υ——铁。如果碳原子挤到铁的晶格中去,而又不破坏铁所具有的晶格结构,这样的物质称为固溶体。碳溶解到α——铁中形成的固溶体称铁素体。而碳溶解到Υ——铁中形成的固溶体则称奥氏体。奥氏体是铁碳合金的高温相。 钢在高温时所形成的奥氏体,过冷到727℃以下时变成不稳定的过冷奥氏体。如以极大的冷却速度过冷到230℃以下,这时奥氏体中的碳原子已无扩散的可能,奥氏体将直接转变成一种含碳过饱和的α固溶体,称为马氏体。由于含碳量过饱和,引起马氏体强度和硬度提高、塑性降低,脆性增大。 马氏体(martensite)是黑色金属材料的一种组织名称。马氏体最初是在钢(中、高碳钢)中发现的:将钢加热到一定温度(形成奥氏体)后经迅速冷却(淬火),得到的能使钢变硬、增强的一种淬火组织。马氏体的三维组织形态通常有片状(plate)或者板条状(lath)。 马氏体经低温回火(150-250摄氏度)后,得到回火马氏体,具有针状特征。 低温回火(150-250℃) 所得到的组织是回火马氏体,其性能是:具有高的硬度(HRC58-64)和高的耐磨性,因内应力有所降低,故韧性有所提高。这种回火方法主要用于刃具,量具,拉丝模以及其它要求硬而耐磨的零件。 钢淬火后的组织是马氏体及少量残余奥氏体,它们都是不稳定的组织,都有向稳定的组织(铁素体和渗碳体两相混合物)转变的倾向。但在室温下,原子活动能力很差,这种转变速度极慢。随着回火温度的升高,原子活动能力加强,组织转变便以较快的速度进行。由于组织的变化,钢的性能也发生相应的变化。 按回火温度的不同,回火时淬火钢的组织转变可分为四个阶段。 1。80-200℃马氏体分解,当钢加热到约80℃时,其内部原子活动能力有所增加,马氏体中的过饱和碳开始逐步以碳化物的形式析出,马氏体中碳的过饱和程度不断降低,同时,晶格畸变程度也减弱,内应力有所降低。 这种出过饱和程度较低的马氏体和极细的碳化物所组成的组织,称为回火马氏体。 2。200-300℃残余奥氏体分解,当钢加热温度超过200℃时,马氏体继续分解,同时,残余奥氏体也开始分解,转变为下贝氏体或回火马氏体,到300℃时,残余奥氏体的分解基本结束。 3。300-400℃渗碳体的形成,钢在回火的这一阶段,从过饱和固溶体中析出的碳化物转变为颗粒状的渗碳体(Fe3C)。当温度达到400℃时,α固溶体中过饱和的碳已基本完全析出,α-Fe晶格恢复正常,由过饱和固溶体转变为铁素体。钢的内应力基本清除。 4。400℃以上渗碳体的聚集长大,在第三阶段结束时,钢内形成了细粒状渗碳体均匀分布在铁素体基体上的两相混合物,随着回火温度的升高,渗碳体颗粒不断聚集而长大。根据混合物中渗碳体颗粒大小,可将回火组织分为二种:400-500℃内形成