液压系统

第一节:液压系统的维修与检修要点

1、概述:

液压系统的正确维护是长期、稳定、可靠工作的重要保证,良好的设备必须有良好的维护,才能发挥设备潜力收得良好效益,对此操作使用和管理人员必须予以高度重视。

2、液压系统的检修与维护分析:

2、1日常点检:

2、2定期点检;

2、3综合点检。

3维护检修内容:

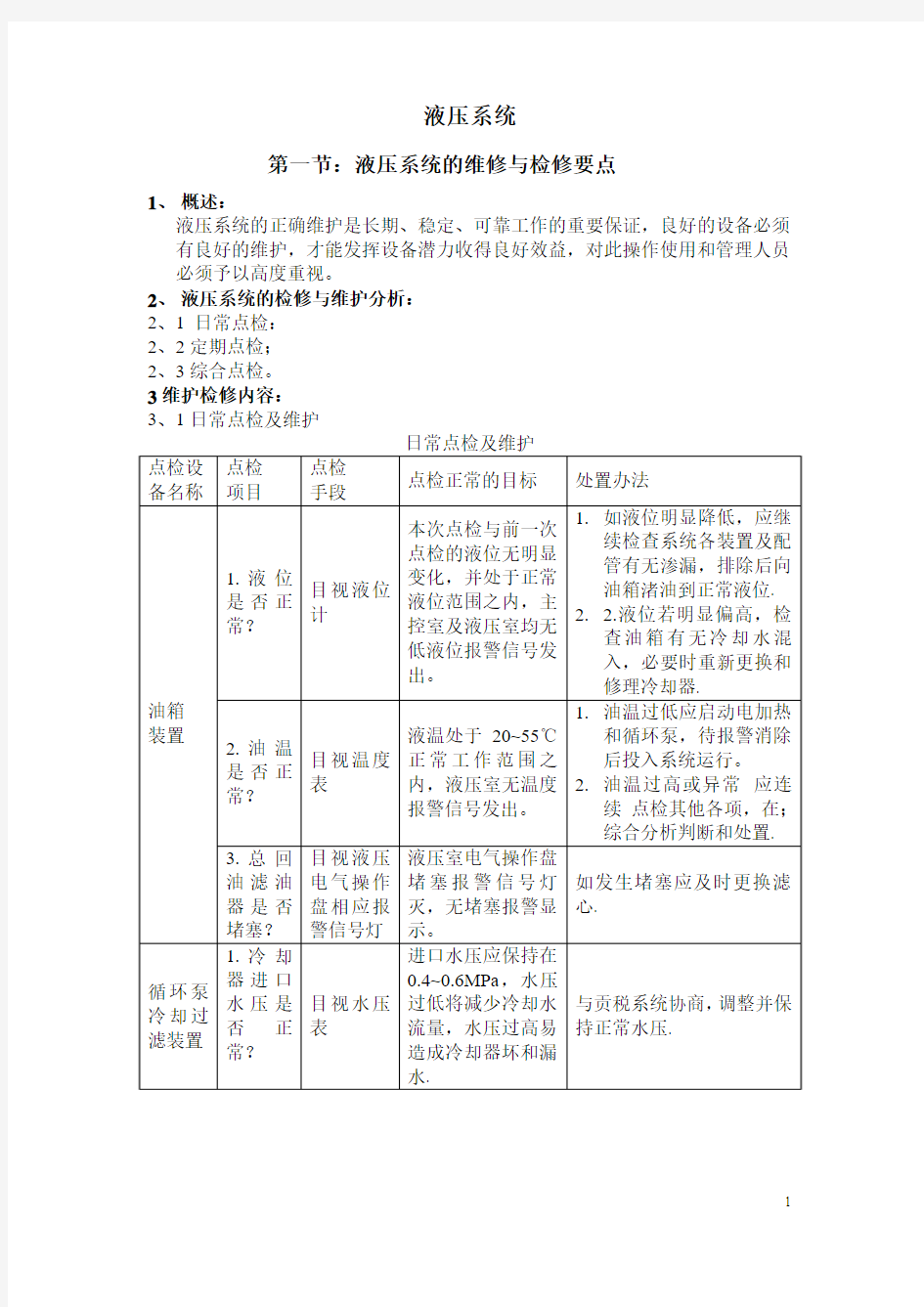

3、1日常点检及维护

以下两点:

3、1、1液压装置和阀站有无外泄漏,点检手段为目视,原则上各液压装置、阀站、配管均不得有任何外泄漏。若出现外泄漏,通常按以下办法处置:

a 拧紧由于振动引起松动的接头、;连接发兰和阀件上的螺钉

b 必要时更换阀件和阀块、连接接头、发兰和阀件上的螺钉

c 更换安装不当的局部配管(包括软管和硬管)

d更换或检修出现外泄漏的液压元件.总之按现场出现的具体问题具体处理,并应及时处理,以防小漏酿成大漏,个别渗漏形成大范围的漏油。

3、1、2日常点检,每次点检对出现的问题、处置的办法和结果均应有详细记录和说明。

对启车后日常点检发现的问题,原则上均应停机后进行处理,避免在系统有压和带电的情况下进行维护操作,以防造成人生和设备事故。检查各液压装置和阀站上的蝶阀、球阀、截止阀开关位置,应使之与系统的工作状态相符。即启车之前该开启的阀必须打开,该关闭的阀必须关闭,确认无误后开车。开车后不得随意拧动阀的手柄,以免造成设备事故。

3、2定期点检与检修:

3、2、1油品性能及污染状况检查

方法:从油箱的回油口处油液作为样品,送检验所或油品生产厂家和利用污染检测仪进行油品性状和污染度的分析和检查。

处置办法:①对严重劣化和污染度严重超标的油液必须从系统中排除,重新对系统和各液压装置进行循环冲洗,直至达标后再注入规定油品新油,经调整试车后调人正常运行。对投产后初期(2—3年内)使用的、经良好维护的系统,全部更换油重新循环冲洗和调整的可能较小;②对有部分劣化倾向和污染不十分严重的系统,可排除油箱底部的部分油,重新注入部分新油,由循环泵连续循环过滤,直至重新化验和检验达标后即可调入生产;③对油品性状和污染度均符合要求的油液和系统可继续调入使用。

3、2、2压力表、压力传感器、温度表的校验

对经常使用的压力表、压力传感器、温度表等应定期拆下后用标准校验装置对其指示的精确度进行校验和重新标定,避免计量失准。

3、2、3 全面检查循环泵的安装运行情况

应监察泵与电机的同轴性,泵的安装固定有无松动、各油管接口连接是否严密可靠、泵的壳体无明显发热、与运行初期相比泵的泄油管是否有明显大量回油等等,对有明显发热和泄油严重的泵应拆下检修或更换新泵。

3、2、4 检查冷却器的热交换能力

冷却器往往出现水管结垢现象,这将降低热交换器的热交换能力,必要时应拆下冷却器,对水管路进行化学方法除垢或更换冷却器。

3、2、5 检查蓄能器的的充气能力

特别活塞式蓄能器及气瓶应按时检查是否有漏气现象、充气压力是否有明显下降,必要时应拆下蓄能器进行更换或修理,重新对蓄能气予以充气,使充气压力达到原设定植。

3、2、6 校对液压缸的动作速度

按单机调试的方法逐一校对和测量液压缸的运动速度,恢复和调整到原设定值。

3、2、7 配管检查

逐条管路和逐一接头进行检查,特别注意橡胶软管接头处有无“起泡”现象,必要时应更换橡胶软管及快速接头。

3、2、8注意检查油箱上的空气滤清器是否堵塞,必要时应予清洗、更换或修理。

3、2、9处理日常点检中遗留下来的未能彻底吹的和来不及解决的问题

3、3综合点检与检修

综合点检每年进行一次,其点检内容除进行点检应做的工作外还包括以下部分:

3、3、1 除对油品的性状和污染度进行化验检查外,必须排除系统和油箱中的全

部油液,对油箱内部进行严格认真清洗,如发现油箱内部涂层有剥落现象,应全

面铲除旧涂层进行重新涂复,并重新向系统注油。

3、3、2 利用本系统的主油泵和循环泵应对各液压装置和管路进行全面或部分的循环过

滤和冲洗,以恢复到系统投产初期的使用状况。

3、3、3 对已发现性能和可靠性有所降低的液压元件进行彻底的更换修理。

3、、3、4 按投产前系统各液压装置和单机调试的要求,重新对系统进行调整。

3、3、5全面检查各液压装置和管路的外漏状况,杜绝任何可能的外漏。

3、3、6拆下液压缸做接替检查,必要时更换液压缸的饿防尘圈和蜜蜂圈进行彻底恢复。

3、3、7 对液压电气的接线、发讯、联锁功能进行全面的检查和维护。对以上点检内容可

根据现场实际情况允许补充和修定。

按照上述点检内容进行良好的设备维护对保证铸机正常可靠的运行是至关重要的一环,用户厂的各级领导和操作维修人员对此应予足够重视。

第二节:液压系统的冲洗与调试

1、压系统的冲洗:

1、1 冲洗原则:先酸洗,后冲洗。

1、2 冲洗方法:采用槽式酸洗在线循环酸洗和冲洗。

1、3冲洗流程:(一般以槽式酸系为主)

酸洗设备的准备→组成回路→空气吹扫→水冲试验→酸洗水洗→涂膜→干燥→冲洗液冲洗→取样判定合格→连接各液压装置及液压缸等→进行系统再冲洗→取样判定合格→液压系统单机或联动调试。

1、4从系后系统清洁度:

1、4、1液压传动系统不低于NA7-8级。

1、4、2振动液压系统不低于NA6级。

2、液压系统的调试:

2、1、1各液压装置安装就位,配管正确,各装置与各执行机构对接完成,并且正确,液压系统清

洁度满足要求。

2、1、2各液压装置的周围环境杂物清除,通风排气,照明防火已投入使用。

2、1、3电气接线正确无误。

2、2 调试准备:

2、2、1 人员准备

液压系统的调试应以液压成套装置的供货及安装总承包单位的人员为主,各熟悉本系统液压电气的工程技术人员以及若干名参加本系统液压技术培训并参与本系统使用、操作、维护的工作人员参加。

2、2、2 技术准备

所有参加调试的人员必须熟悉各液压装置及液压系统的原理,各液压电气操作盘的监控操作功能及各液压环节参数调节的数值和范围,必要时对参加调试的人员进行调试技术交底和人员培训。

2、2、3 工具和物质准备

a.拆卸管件、阀件等用的常规和专用的工器具。

b.向蓄能器充气的氮气瓶,充气工具等

c.液压油。

d.便携式测压软膏及压力表。

E电气测量仪表。

F测量执行机构运行速度的秒表和直尺。

g 必要的盛油器具。

2、2、4 调试前的再检查

a检查液压配管是否与图纸相符。

b液压电气接线是否完全,正确可靠。

c液压配管的接有、阀兰是否拧紧。

d各液压缸、设备传动部件等内周围有无障碍物。

e各处球阀、蝶阀手柄所处位置应确定后再开机试车。

f除V AI 提供的缸、阀组不须重新调整外,期于各处压力均应调整。

2、3调试的步骤

2、3、1 铸机投产前与液压系统相关的试车严格按以下步骤进行:

2、3、1、1与机械设备武官的液压装置的单独调试;

2、3、1、2与机械设备相关的单机调试;

2、3、1、3与机械设备相关的冷联动调试;

2、3、1、4与工艺、机械设备相关的热负荷调试。

2、4液压系统调试的原则

2、4、1 液压系统单独调试应从室内到室外,按油流走向,从油箱装置开始,逐个装置,逐条油

路,依次进行。调试的顺序依次为:油箱装置→循环冷却过滤装置→主泵→蓄能器装置→各型液压阀站(台)。

2、4、2调试中如发现装置成配管有漏油、渗油,异常振动或噪音,通电元件无信号或无动作反

映等立即停车,排除故障,不允许带“病”调试,以防造成设备人身事故,污染环境或调整数据失准。

2、4、3 对调试和需要动作的元件均应反复调整和动作若干次,以观察系统或元件工作的重复

性和可靠性。

2、4、4进行阀站单独调试时应切断通往液压缸的油路,以免造成设备误动作,引发事故。

2、4、5每步调试都应密切注视电气操作盘的信号灯,各装置上的指示压力表,以及电磁阀通电

的信号灯及压力继电器接通的指示信号灯,及时发现异常,停机分析判断故障并予以排除。

2、4、6调整完毕后的云件予以锁紧,并作标记,不准随意拧动。

2、4、7各装置出现的故障,排除办法和结果,参数的调整数值均应有详细记录。

2、4、8 对任何装置的调试都必须有三人以上在场,以便处理临时紧急情况。

2、5调试的内容及方法

该部分以连铸主液压系统为主介绍,仅给出调试要点。

2、5、1 本体油箱装置

a关闭油箱中的放油截止阀和油箱出口的带发讯的蝶阀,接同主控室和液压电气操作台上

的电源。

b向油箱内通过过滤小车加注油液。

c在液位极低(油箱容积的20%)、低(50%)、高(90%)三个液位分别设定液位控制器发

讯位置,检查信号是否正常。

d按照温度传感显示表样本要求,调整油温监控点。温度监控点为10℃、20℃、55℃,按

电气任务书连锁要求连接。

e检查电加热器手动通断电信号动作是否正常(注意循环泵未开启时,不得长时间通电加

热器)

f总吸油口蝶阀发讯、控制是否正常。

2、5、2 本体循环泵冷却、过滤装置。

a保持已调试过的本体油箱装置。

b打开1台循环泵的吸油口蝶阀170.1。

c循环泵电机741.1通电,注意电机与循环泵转向。

d压力发讯器825设定发讯压力现场定。

e调整温控阀715,看性能是否满足要求。观察过滤器714发讯是否正常。

f同理调试另一循环泵装置,并调节其电气连锁关系。

2、5、3主泵装置

a先调试主泵装置中的一台主泵785回路,打开吸油蝶阀169及关闭截止阀156,放松电磁溢流阀520。

b手动启动主泵785的电机784通电,注意转向,确认方向正确后,连续空负荷运转10分钟,观察有无异常振动和噪声。

c观察压力表803,逐步调节电磁溢流阀同时逐步调节泵的压力补偿变量点的压力,以使主泵能在3、5、8、12、22Mpa压力下可调整泵输出变为“零”流量,注意在每一档上运转10分钟,溢流阀520锁定21Mpa。

d调整压力开关826的压力发讯点,两点为16.5Mpa、18.5Mpa。

e同理调整其他主泵,主泵调整正常后,再调整主泵与其他元件的连锁关系,此项见电气任务要求。

润滑系统

第一节概述

润滑是人们向摩擦、磨损作斗争的一种手段。一般来说,在摩擦副之间加入某种物质,用来控制摩擦、降低磨损,以达到延长寿命的措施叫润滑。能起到减低接触面的摩擦阻力的物资都叫润滑剂(或称减磨剂,包括液态、气态、半固体及固体物质)。

一、润滑的作用

润滑对机械设备的正常运转起着重要的作用。

⑴降低摩擦系数

在二个相对摩擦表面之间加入润滑剂,形成一个润滑油膜的减磨层,就可以降低系数,减少摩擦阻力,减少功率消耗。例如在良好的液体摩擦条件下,其摩擦条件下,其摩擦系数可以降低到0.001甚至更低。此时的摩擦阻力主要是液体润滑膜内部分子间相互滑移的低剪切阻力。

⑵减少磨损

润滑剂在摩擦表面之间,可以减少由于硬粒磨损、表面锈蚀、金属表面间的咬焊与撕裂等造成的磨损。因此,在摩擦表面间供应足够的润滑剂,就能形成良好的润滑条件,避免油膜的破坏,保持零件配合精度,从而大大减少磨损。

⑶降低温度

润滑剂能降低摩擦系数,减少摩擦热的产生。我们知道运转的机械,克服磨擦所做的功,全部转化热量,一部分由机体向外扩散,一部分则不断使机械温度升高。采用液体润滑剂的集中循环润滑系统就可以带走摩擦产生的热量,起到降温冷却,使机械控制在要求范围内运转。

⑷防止腐蚀、保护金属表面

机械表面,不可避免的要和周围介质接触(如空气、水汽、水湿、腐蚀性气体及液体等)使机械的金属表面生锈、腐蚀而损坏。尤其是冶金工厂的高温车间和化工厂腐蚀磨损显得更为严重。

润滑油、脂对金属没有腐蚀作用,能隔绝潮湿空气中的水分和有害介质的侵蚀。我们在金属表面涂上一层加有防腐、防锈添加剂的油或脂,更可起到防腐、防锈和保护金属表面的作用。

⑸清洁冲洗作用

摩擦副在运动时产生的磨损微粒或外来介质等,都会加速摩擦表面的磨损利用液体润滑剂的流动性,可以把金属表面间的磨粒带走,从而减少磨粒磨损。在压力循环润滑系统中,冲洗作用更为显著。在冷轧、热轧以及切削、磨削、拉拔等加工工艺中采用工艺润滑剂,除有降温冷却作用外,还有冲洗作用,防止表面被固体杂质划伤,使加工成品(钢材)表面具有较好的质量和表面粗造度。例如在内燃机汽缸中所用的润滑油里加入悬浮分散添加剂,使油中生成的凝胶和积炭从汽缸壁上洗涤下来,并使其分散成小颗粒状悬浮在油中,同循环油过滤器滤除,以保持油的清洁,减少汽缸的磨损,延长换油周期。

⑹密封作用

蒸汽机、压缩机、内燃机等的汽缸与活塞,润滑油不仅起到润滑作用,而且还有增强密封的效果,使其在运转中不漏气,提高工作效率的作用。

润滑脂对于形成密封有特殊作用,可以防止水湿和其它灰尘、杂质浸入摩擦副。例如采用涂上润滑脂的油浸盘根,对水泵轴头密封既有良好的润滑作用,又可以防止灰尘杂质浸入泵体而起到良好的密封作用。

此外,润滑油还有减少振动和噪音的效能。

二、润滑原理

摩擦副在全膜润滑状态下运行,这是一种理想的状态。但是,如何创造条件,采取措施来形成和满足全膜润滑状态则是比较复杂的工作。人们在长期实践中不断对润滑原理进行了探索和研究,有的比较成熟,有的还在研究。现在就常见到动压润滑、静压润滑、动静润滑、边界润滑、极压润滑、固体润滑、自润滑等的润滑原理,作一简单介绍。

⑴动压润滑

通过轴承副颈的旋转将润滑油带入摩擦表面,由于润滑油的黏性和油在轴承副中的楔形间隙形成的流体动力作用而产生油压,即形成承载油膜,称为流体动压润滑。流体动压润滑理论的假设条件是润滑剂等黏性,即润滑油的黏度在一定

的温度下,不随压力的变化而改变;其次是假定发生相对摩擦运动的表面是刚性的,即在受载及油膜压力作用下,不考虑其弹性变形。在上述假定条件下,对一般非重载(接触压力在15Mpa)的滑动轴承,这种假设条件接近实际情况。但是,在滚动轴承和齿表面接触压力增大至400―1500 Mpa)时,上述假定条件接近实际情况不同。这时摩擦表面的变形可达到油膜厚度的数倍,而且润滑油的黏度也会成几何倍数增加。因此在流体动压润滑理论的基础上,应考虑由压力引起的金属摩擦表面的弹性变形和润滑黏度随压力改变这两个因素,来研究和计算油膜形成的规律及厚度、油膜截面形状和油膜内的压力分布更为切合实际这种润滑就称为弹性流体润滑。

⑵静压润滑

通过一套高压的液压供油系统,将一定压力的润滑油经过节流阻尼器,强行供到运动副摩擦表面的间隙中(如在静压滑动轴承的间隙中、平面静压滑动导轨的间隙中、静压丝杆的间隙中等)。摩擦表面在尚未开始运动之前,就被高压油分隔开,强制形成油膜,从而保证了运动副能在承受一定工作载荷条件下,完全处于液体润滑状态,这种润滑称为液体润滑。

⑶动、静压润滑

随着科学技术的发展,近年来在工业生产出现了新型的动、静压润滑的轴承。液体动、静压联合轴承充分发挥了液体动压轴承和液体静压轴承二者的优点,克服液体动压轴承和液体静压轴承二者的不足。主要工作原理:当轴承副在启动或运动过程中,采用静压液体润滑的方法,将高压润滑油压入轴承承

载区,把轴颈浮起,保证了液体润滑的条件,从而避免了在启动或制动过程中因速度变化不能形成动压油膜而使金属摩擦表面(轴颈表面与轴瓦表面)直接接触产生的摩擦与磨损。当轴承副进入全速稳定运转时,可将静压供油系统停止,和动压润滑供油形成动压油膜,仍能保持住轴颈在轴承中液体润滑条件。

⑷边界润滑(即边界摩擦)

边界润滑是从摩擦表面间的润滑剂分子与分子间的内摩擦(即液体润滑)过度到摩擦表面直接接触之前的临界状态。这时摩擦界面上有一层吸附的薄膜,厚度通常为0.1μm左右,有一定的润滑性能.我们称这层薄膜为边界膜.边界膜的润滑性能主要处决于摩擦表面的性质;处决于润滑剂中油性添加剂、极压添加剂

对金属表面形成的边界膜的结构形式,而与润滑油品的黏度关系不大。

⑸极压润滑

极压润滑是属于边界润滑的一种特殊情况,也就是摩擦副处在重载(或高接触应力)、高速、高温条件下,润滑油中的极压添加剂于金属摩擦表面起反应生成一层化学反应膜,两摩擦表面分开,并起到降低摩擦系数、减缓磨损(或改变金属表面直接接触的严重磨损),达到润滑的作用,就称极压润滑。

⑹固体润滑

在摩擦面之间放入固体粉状物质的润滑剂,同样也能起到良好润滑效果,在两摩擦面之间有固体润滑剂,它的剪切阻力很小,稍有外力,分子间会产生滑移。这样就把两摩擦面之间的外摩擦转变为固体润滑剂分子间内摩擦。固体润滑有两个必要条件,首先是固体润滑剂分子间应有低的剪切强度,很容易产生滑移;其次固体润滑剂要能与摩擦面有较强的亲和力,在摩擦过程中,总是使摩擦面上始终保持着一层固体润滑剂,而且这一层固体润滑剂不腐蚀摩擦表面。一般在金属表面上是机械附着,但也有形成化学结合的。具有上述性质的固体物质很多,例如石墨、二硫化钼、化石粉等。

⑺自润滑

以上所讲的几种润滑,在摩擦过程中,都需要向摩擦表面间加入润滑剂。而自润滑则是将具有润滑性能的固体润滑剂粉末与其他固体材料相混合并经压制、烧结成材,或是在多孔性材料中浸入固体润滑剂;或是用固体润滑剂直接压制成材,作为摩擦面。这样在整个摩擦过程中,不需要再加入润滑剂,仍能具有良好的润滑作用。自润滑的机理包括固体润滑、边界润滑,或两者皆有的情况。例如用聚四氟乙烯制品作成的压缩机火塞环、轴瓦、轴套等都属自润滑,因此在这类零件的工作过程中,它不需再加任何润滑剂也能保持良好的润滑作用。

⑻弹性流体动力润滑

弹性流体动力润滑简称弹流润滑ECL。20世纪中期才发展起来的重要理论。19世纪80年代在机械学领域中提出了两个重要理论;雷诺动压润滑和赫兹接触应力里论。人们用雷诺理论,对滑动轴承进行成功的设计、应用,解决了诸多实际问题。但对于滚动轴承和齿轮有赫兹应力的摩擦副是否也能形成动压油膜,一直是人们关注和争论的问题。在实践中不断发现滚动轴承和齿轮这种点、线接触

而有较大赫兹应力的摩擦副,仍能被一层油膜隔开,然而按照经典的雷诺理论计算却又否定了油膜存在的可能性。20世纪中以来,经过人们深入研究才将雷诺和赫兹理论成功统一用于分析点、线接触摩擦副的润滑问题,并获得理论与实际相符合的结果,这就是弹流理论。

第二节干油(润滑脂)润滑系统

一、干油集中润滑系统的分类

干油集中润滑系统就是以润滑脂作为机械摩擦副的润滑介质,通过干油站向润滑点供送润滑脂的一整套设备。由于干油集中润滑系统的研究依据不同,所以分类方法也不同。目前一般的分类方法是:

⑴根据往润滑点供脂的管线数量分

1)单管线(单线)供脂的干油集中润滑系统;

2)双管线(双线)供脂的干油集中润滑系统;

⑵根据供脂的驱动方式分

1)手动干油集中润滑系统;

2)自动干油集中润滑系统。由于动力源不同,又可分为:电动与风动两类。

⑶根据双线供脂管路布置型式分

1)流出(端流)式干油集中润滑系统;

2)环式(回路式)干油集中润滑系统。

⑷根据单线供脂时(单线给油器)压脂到润滑点的动作顺序分

1)单线顺序式

2)单线非顺序式

3)单线循环式

二、流出(端流)式自动干油集中润滑系统

流出(端流)式自动干油集中润滑系统,可供给更多的润滑点和润滑点的分布区域较大的范围。尤其是面积长条行(如轧钢设备中的辊道组)的机器,如下图所示。

由电动干油站1供送的压力润滑脂经换向阀2,通过干油过滤器3沿输脂

管Ⅰ经给油器4从输脂支管5送到润滑点(轴承副)6。当所有给油器工作完毕后,输脂主管Ⅰ内的压力迅速提高,这时装在输油主管末端的压力操纵阀,在润滑脂液压力的作用下,克服了弹簧力,使滑阀移动,推动极限开关接通电信号,使电磁换向阀换向,转换输脂通路,由原来的输脂主管Ⅰ改变为输脂主管Ⅱ供脂。与此同时,操作盘上的磁力启动器的电路断开,电动干油的电机停止工作,干油柱塞泵停止往系统内供脂。按照加脂周期,经过预先规定的间隔时间后,在电气仪表盘上的电力气动控制器使电机启动,油站的柱塞泵即按照电磁换向阀已经换向的通路向输脂主管Ⅱ压送润滑脂。当润滑脂沿主管Ⅱ输送时,主管Ⅰ中的润滑脂的压力卸荷,多余的润滑脂,经过电磁换向阀内的通路返回到油筒内。

三、单线顺序式(进行式)干油集中润滑系统

如下图所示,油泵的压力油脂经输脂主管送到主给油器(每次供脂量较大),从主给油器出来经输脂支管进入二次给油器(每次压出的润滑油脂较少),再定量的供给润滑点。这种给油器的外形是一片片的,所以又称片式给油器,每组至少由3片,最多由6片组成。每片给油器可以供给两个润滑点,每组给油器供脂

是按顺序一个点一个点地定量供脂。这种系统,结构简单,接管方便,单机尤为适用。

单线顺序式干油集中润滑系统

1—输脂主管;2—干油过滤器;3—操纵阀;4—干油泵;

5—主给油器;6—输脂支管;7—二次给油器

煤氧系统

1、煤气的性质及应用

1.1物理性质

1.1.1成分

①高炉煤气成分:

高炉煤气是一种一氧化碳(CO)、二氧化碳(CO2)、氮气(N2)、氢气(H2)等气体组成的混合气体。其中CO、N2等气体是不可燃组份,它们是气体燃料中废物。高炉煤气中含有水,水以饱和水(蒸汽)和机械水形式存在于煤气中。水的多少与煤气清洗系统的设备特性和冷却水的温度有关。

②焦炉煤气成分:

焦炉煤气主要由甲烷(CH4)、不饱和碳氢化合物、氢气(H2)、一氧化碳(CO)、二氧化碳(CO2)、硫化氢等气体组成。其中甲烷、不饱和碳氢化合物、氢气、一氧化碳是可燃组份,二氧化碳、氧气、氮气是不可燃组份。因为硫化氢的燃烧产物中的二氧化硫都是一种有害气体,它危害人民健康、腐蚀煤气设备,大大缩短金属结构的使用寿命。为满足一些用户的工艺要求,对煤气中硫化氢有严格的要求。因此对部分焦炉煤气进行脱硫处理。

1、1、2颜色及气味:

纯净的高炉煤气是一种无色、无味、无臭的气体,但由于高炉煤气净化处理彻底,因此高炉煤气略有风尘斯味。焦炉煤气略呈淡黄,并有刺鼻的焦油味。

1、1、3毒性:

纯净的高炉煤气和焦炉煤气都含有一氧化碳,因此易使人中毒,由于高炉煤气一氧化碳含量高,因此毒性比焦炉煤气大。

1、1、4 混合煤气

冶金联合企业里有为数极多的煤气用产,由于生产工艺的热工要求不同,因此所需要的煤气的发热值也不同。列如轧钢系统所需热值为1800大卡/标米,而冶金工厂的煤气来源于高炉煤气、焦炉煤气,它们的热值分别为900大卡/标米和4000大卡/标米左右,显然高炉煤气、焦炉煤气的单一热值是不能满足煤气用户对热值的要求,所以为了满足煤气用户对热值的要求,采取把煤气混合的方法。最常见的是把高炉煤气和焦炉煤气混合配比而成混合煤气。

2.氧气的性质和应用

2.1 存在的广泛性:氧在自然界的广泛存在是任何一种元..是素所不可比的,它以游离态存在于空气中,比例为20.9%;它已化合态存在于水,各种矿物和岩层,以及一切动植物的体内.

2.2氧气的一般物理性质:氧是无色、无味、无臭的气体,化学符号为O,分子式为O2,分子量为32,比空气重,标准状态下的密度为1.429Kg/m3。常压下(指标准大气)有有液化温度为-182.98℃,液氧系天蓝色,透明,易流动液体。凝固温度为-218.4℃,呈蓝色固体结晶。氧能少量溶于水。

2.3氧有极大的化学活性:氧与其它物质化合生成氧化物的氧化反应,无时无处不在进行。纯氧中进行的氧化反应异常激烈,同时放出大量的热,达到极高温度。

2.4氧是优良的助热剂,它与一切可燃物可以进行燃烧。它与可燃性气体如氢、乙炔、甲烷、煤气、天燃气等,按一定比例混合后容易发生爆炸。氧气的纯度愈高,压力愈大,愈危险/各种油脂与压缩氧气接触易自燃。被氧气饱和的衣物及纺织品见火既着。

2.5在我厂不仅用氧量大,而且用途广泛,极为重要,如转炉顶吹,钢坯切割,渣口,废钢加工,检修用氧切割,焊接,从生产检修到基建,无时无处不用,离氧不能生产,意义重大。

2、氩气的性质和应用

3.1氩气是一种无色、无味、无臭,高密度、低导热性的惰性气体,化学符号Ar,在空气中的体积含量为0.932%,在标准大气下的沸点为87.29K(-185.86℃),熔点为83.8K(-189.35℃),零界温度为150.K(-122.45℃),标准状态下的气体密度为1.784Kg/m。

3.2氩气可由空气、合成氨尾气和天然气中提取,氩气比空气重,沉于空气下方,当大量氩气泄出赶走空气,会使呼吸困难,甚至发生窒息事故。

3.3氩气在冶金方面的广泛应用。炼钢及生产外精用氩。利用氩的惰性,向熔池钢水中吹氩,可使成分均匀,清除夹杂物,脱除有害气体,调节温度,提高钢的质量。广泛用于不锈钢,轴承钢,高速钢,高温钢等特殊钢种的冶炼。生产外精炼多用于吹氩调温、真空脱气、喷粉、保护浇注,中间罐氩封,钢包吹氩等,对提高钢水质量大有好处。

一、使用条件 本产品适用于装有动静压轴承的磨机、轧钢机、电机等大型设 备的稀油循环润滑系统中,其工作介质为N22~N320(相当于I SO VG22~VG320)的各种工业润滑油。 根据动静压润滑工作原理,在启动、低速和停车时用高压系统, 正常运行时用低压系统,以保证大型机械在各种不同转速运行 下均能获得可靠的润滑以延长主机寿命。 稀油站的高压部分压力为31.5MPa,流量为2.5L/min,低压部 分压力为0.4MPa;流量为16~125L/min,稀油站具有过滤、 冷却、加热等装置和联锁、报警、自控等功能。 该产品的性能参数及尺寸应符合表和图中的规定;装置由油站、 仪表盘、电控柜(可用PLC控制)成套组成。 二、型号标注方法 如采用A系列,高压流量为2.5L/min;高压压力为31.5MPa,低压供油压力为0.4MPa;而低压供油量为40L/min的高(低)压稀油站,采用PLC控制的则按如下方法标注:GXYZ-A2.5/40.P 三、结构特点

图2-1-1 GXYZ 型A 系列稀油站外形图 GXYZ 型A 系列稀油站外形尺寸 型号DN1 DN2 DN3 DN4 L B H L1 L2 L3 L4 L5 GXYZ-A2.5/16 25 10 50 25 1250 1000 1000 1490 925 185 18 140

GXYZ-A2.5/25 GXYZ-A2.5/40 32 10 65 32 1400 1200 1050 1620 720 200 20 120 GXYZ-A2.5/63 型号L6 L7 B1 B2 B3 H1 H2 H3 H4 H5 H6 H7 GXYZ-A2.5/16 100 208 1230 360 420 1500 1132 853 150 350 70 78 GXYZ-A2.5/25 GXYZ-A2.5/40 100 276 1430 400 500 1550 1182 890 200 350 120 110 GXYZ-A2.5/63 五、原理图 图2-1-2 GXYZ 型A 系列稀油站原理图

第四章润滑系统和集中润滑系统的设计计算 第一节稀油集中润滑系统 一、概述 随着生产的发展,机械化、自动化程度不断提高,润滑技术也同样由简单到复杂,不断更新发展,形成了目前集中润滑系统。 集中润滑系统具有明显的优点,因为压力供油有足够的供油量,因此可保证数量众多、分布较广的润滑点及时得到润滑,同时将摩擦副产生的摩擦热带走;随着油的流动和循环将摩擦表面的金属磨粒等机械杂质带走并冲洗干净,达到润滑良好、减轻摩擦、降低磨损和减少易损件的消耗、减少功率消耗、延长设备使用寿命的目的。 1、润滑系统控制 在整个润滑系统中,安装了各种润滑设备及装置,各种控制装置和仪表,以调节和控制润滑系统中的流量、压力、温度、杂质滤清等,使设备润滑更为合理。为了使整个系统的工作安全可靠,应有以下的自动控制和信号装置。 1).主机启动控制 在主机启动前必须先开动润滑油泵,向主机供油。当油压正常后才能启动主机。一般常采用在压油管路上安装油压继电器,控制主机操作的电气回路。 2).自动启动油泵 在润滑系统中,如果系统油压下降到低于工作压力(0.05MPa),这时备用油泵启动,并在启动的同时发出示警信号,红灯亮、电笛鸣, 3).强迫停止主机运行 当备用油泵启动后,如果系统油压仍继续下降(低于工作压力)(0.08~1.2MPa)、则油泵自动停止运行并发出信号;强迫主机也停止运行,同时发出事故警报信号,红灯亮、电笛鸣。 4).高压信号 当系统的工作压力超过正常的工作压力0.05MPa时,就要发出高压信号,绿灯亮、电笛鸣。值班人员应立即检查并消除故障。启动备用油泵、强迫主机停转等,常采用电接触压力计及压力继电器来进行控制。

前言 (2) 一工况分析 (3) 二.负载循环图和速度循环图的绘制 (4) 三.拟定液压系统原理图 (4) 1. 确定供油方式 (5) 2. 调速方式的选择 (5) 4. 液压阀的选择 (8) 5. 确定管道尺寸 (9) 6. 液压油箱容积的确定 (9) 7. 液压缸的壁厚和外径的计算 (9) 8. 液压缸工作行程的确定 (9) 9. 缸盖厚度的确定 (9) 10. ................................................................................................................. 最小寻向长度的确定.. (10) 11. ................................................................................................................. 缸体长度的确定 (10) 四.液压系统的验算 (10) 1.压力损失的验算 (10) 2. ................................................................................................................... 系统温升的验算 (12) 3. ................................................................................................................... 螺栓校核 (13)

汽车维修手册大全 09款新君威维修手册下载地址:https://www.doczj.com/doc/bb11499212.html,/soft/sort03/sort0147/down-1862.html 2007别克林荫大道维修手册https://www.doczj.com/doc/bb11499212.html,/soft/sort03/sort062/down-91.html 别克GL8维修手册https://www.doczj.com/doc/bb11499212.html,/soft/sort03/sort062/down-83.html 上海通用别克陆尊维修手册https://www.doczj.com/doc/bb11499212.html,/soft/sort03/sort0147/down-25.html 奇瑞瑞虎电路维修手册https://www.doczj.com/doc/bb11499212.html,/soft/sort03/sort0147/down-40.html 帕萨特B5维修手册-电气https://www.doczj.com/doc/bb11499212.html,/soft/sort03/sort0147/down-43.html 广丰凯美瑞维修手册https://www.doczj.com/doc/bb11499212.html,/soft/sort03/sort0147/down-44.html 福特福克斯维修手册https://www.doczj.com/doc/bb11499212.html,/soft/sort03/sort0147/down-46.html 丰田特锐维修手册动力传动系https://www.doczj.com/doc/bb11499212.html,/soft/sort03/sort0147/down-77.html 丰田特锐维修手册底盘https://www.doczj.com/doc/bb11499212.html,/soft/sort03/sort0147/down-78.html 丰田特锐维修手册车身和车身电器https://www.doczj.com/doc/bb11499212.html,/soft/sort03/sort0147/down-79.html 一汽小解放维修手册https://www.doczj.com/doc/bb11499212.html,/soft/sort03/sort0147/down-234.html 一汽大众宝来维修手册https://www.doczj.com/doc/bb11499212.html,/soft/sort03/sort0147/down-235.html 武汉万通维修手册https://www.doczj.com/doc/bb11499212.html,/soft/sort03/sort0147/down-243.html 上海POLO轿车身维修手册https://www.doczj.com/doc/bb11499212.html,/soft/sort03/sort0147/down-260.html 上海通用赛欧轿车维修手册https://www.doczj.com/doc/bb11499212.html,/soft/sort03/sort0147/down-266.html 欧蓝德维修手册目录https://www.doczj.com/doc/bb11499212.html,/soft/sort03/sort0147/down-285.html 柳汽、宝龙维修手册https://www.doczj.com/doc/bb11499212.html,/soft/sort03/sort0147/down-287.html 别克君越维修手册https://www.doczj.com/doc/bb11499212.html,/soft/sort03/sort0147/down-310.html 别克君威维修使用手册https://www.doczj.com/doc/bb11499212.html,/soft/sort03/sort0147/down-311.html 别克觊越维修手册https://www.doczj.com/doc/bb11499212.html,/soft/sort03/sort0147/down-312.html 北汽福田维修手册https://www.doczj.com/doc/bb11499212.html,/soft/sort03/sort0147/down-317.html 北京现代维修手册https://www.doczj.com/doc/bb11499212.html,/soft/sort03/sort0147/down-318.html 北京吉普P45维修手册https://www.doczj.com/doc/bb11499212.html,/soft/sort03/sort0147/down-320.html 北斗星维修手册https://www.doczj.com/doc/bb11499212.html,/soft/sort03/sort0147/down-321.html 奥迪A4维修手册https://www.doczj.com/doc/bb11499212.html,/soft/sort03/sort0147/down-328.html VOLVO S80维修手册https://www.doczj.com/doc/bb11499212.html,/soft/sort03/sort0147/down-332.html 2003款AUDI A8中文维修手册https://www.doczj.com/doc/bb11499212.html,/soft/sort03/sort0147/down-343.html 轩逸维修手册https://www.doczj.com/doc/bb11499212.html,/soft/sort03/sort0147/down-347.html 速腾维修手册https://www.doczj.com/doc/bb11499212.html,/soft/sort03/sort0147/down-349.html 荣誉维修手册https://www.doczj.com/doc/bb11499212.html,/soft/sort03/sort0147/down-352.html 日产天籁维修手册https://www.doczj.com/doc/bb11499212.html,/soft/sort03/sort0147/down-353.html 旗云A15维修手册https://www.doczj.com/doc/bb11499212.html,/soft/sort03/sort0147/down-359.html 奇瑞QQS11电路维修手册https://www.doczj.com/doc/bb11499212.html,/soft/sort03/sort0147/down-362.html 奇瑞QQS11底盘部分维修手册https://www.doczj.com/doc/bb11499212.html,/soft/sort03/sort0147/down-363.html 奇瑞QQS11车身尺寸维修手册https://www.doczj.com/doc/bb11499212.html,/soft/sort03/sort0147/down-364.html 奇瑞QQ372发动机机械部分维修手册https://www.doczj.com/doc/bb11499212.html,/soft/sort03/sort0147/down-368.html 奇瑞QQ372发动机电喷维修手册https://www.doczj.com/doc/bb11499212.html,/soft/sort03/sort0147/down-369.html 帕杰罗维修手册https://www.doczj.com/doc/bb11499212.html,/soft/sort03/sort0147/down-370.html 欧蓝德维修手册https://www.doczj.com/doc/bb11499212.html,/soft/sort03/sort0147/down-371.html 陆尊维修手册https://www.doczj.com/doc/bb11499212.html,/soft/sort03/sort0147/down-373.html 景程维修手册https://www.doczj.com/doc/bb11499212.html,/soft/sort03/sort0147/down-376.html 国产轿车安全气囊检修手册https://www.doczj.com/doc/bb11499212.html,/soft/sort03/sort0147/down-379.html

目录 摘要 (2) 前言 (3) 第1章液压传动概述 (4) 1.1 液压传动的工作原理及组成 (4) 1.2 液压传动的特点 (5) 1.3 液压工作的介质 (6) 第2章总评方案 (8) 2.1 工况分析 (8) 2.2 确定液压系统方案 (9) 第3章确定主要参数 (15) 3.1 计算液压缸的尺寸流量 (15) 3.2 计算液压泵的电机功率 (19) 3.3 液压泵的气穴、噪声 (23) 第4章选择液压元件 (25) 4.1 选择阀的类型 (25) 4.2 选择液压元件确定辅助装置 (27) 总结 (32) 致谢 (33) 参考文献 (34)

摘要 面对我国经济近年来的快速发展,机械制造工业的壮大,在国民经济中占重要地位的制造业领域得以健康快速的发展。制造装备的改进,使得作为制造工业重要设备的各类机加工艺装备也有了许多新的变化,尤其是孔加工,其在今天的液压系统的地位越来越重要。 镗床液压系统的设计,除了满足主机在动作和性能方面规定的要求外,还必须符合体积小、重量轻、成本低、效率高、结构简单、工作可靠、使用和维修方便等一些公认的普遍设计原则。液压系统的设计主要是根据已知的条件,来确定液压工作方案、液压流量、压力和液压泵及其它元件的设计。 综上所述,完成整个设计过程需要进行一系列艰巨的工作。设计者首先应树立正确的设计思想,努力掌握先进的科学技术知识和科学的辩证的思想方法。同时,还要坚持理论联系实际,并在实践中不断总结和积累设计经验,向有关领域的科技工作者和从事生产实践的工作者学习,不断发展和创新,才能较好地完成机械设计任务。 关键词:液压缸液压泵换向阀

攀枝花学院 学生课程设计(论文) 题目:小型液压机的液压系统 学生姓名: vvvvvv 学号:vvvvvvvv 所在院(系):机械工程学院 专业: 班级: 指导教师:vvvvvv 职称:vvvv 2014 年06 月15 日 攀枝花学院教务处制

攀枝花学院本科学生课程设计任务书 目录

前言 (5) 一设计题目 (6) 二技术参数和设计要求 (6) 三工况分析 (6) 四拟定液压系统原理 (7) 1.确定供油方式 (7) 2.调速方式的选择 (7) 3.液压系统的计算和选择液压元件 (8) 4.液压阀的选择 (10) 5.确定管道尺寸 (10) 6.液压油箱容积的确定 (11) 7.液压缸的壁厚和外径的计算 (11) 8.液压缸工作行程的确定 (11) 9.缸盖厚度的确定 (11) 10.最小寻向长度的确定 (11) 11.缸体长度的确定 (12) 五液压系统的验算 (13) 1 压力损失的验算 (13) 2 系统温升的验算 (15) 3 螺栓校核 (16) 总结 (17) 参考文献................................................................................................. 错误!未定义书签。

前言 液压传动是以流体作为工作介质对能量进行传动和控制的一种传动形式。利用有压的液体经由一些机件控制之后来传递运动和动力。相对于电力拖动和机械传动而言,液压传动具有输出力大,重量轻,惯性小,调速方便以及易于控制等优点,因而广泛应用于工程机械,建筑机械和机床等设备上。 作为现代机械设备实现传动与控制的重要技术手段,液压技术在国民经济各领域得到了广泛的应用。与其他传动控制技术相比,液压技术具有能量密度高﹑配置灵活方便﹑调速范围大﹑工作平稳且快速性好﹑易于控制并过载保护﹑易于实现自动化和机电液一体化整合﹑系统设计制造和使用维护方便等多种显著的技术优势,因而使其成为现代机械工程的基本技术构成和现代控制工程的基本技术要素。 液压压力机是压缩成型和压注成型的主要设备,适用于可塑性材料的压制工艺。如冲压、弯曲、翻边、薄板拉伸等。也可以从事校正、压装、砂轮成型、冷挤金属零件成型、塑料制品及粉末制品的压制成型。本文根据小型压力机的用途﹑特点和要求,利用液压传动的基本原理,拟定出合理的液压系统图,再经过必要的计算来确定液压系统的参数,然后按照这些参数来选用液压元件的规格和进行系统的结构设计。小型压力机的液压系统呈长方形布置,外形新颖美观,动力系统采用液压系统,结构简单、紧凑、动作灵敏可靠。该机并设有脚踏开关,可实现半自动工艺动作的循环。

液压系统设计方法 液压系统是液压机械的一个组成部分,液压系统的设计要同主机的总体设计同时进行。着手设计时,必须从实际情况出发,有机地结合各种传动形式,充分发挥液压传动的优点,力求设计出结构简单、工作可靠、成本低、效率高、操作简单、维修方便的液压传动系统。 液压系统的设计步骤 液压系统的设计步骤并无严格的顺序,各步骤间往往要相互穿插进行。一般来说,在明确设计要求之后,大致按如下步骤进行。 ⑴确定液压执行元件的形式; ⑵进行工况分析,确定系统的主要参数; ⑶制定基本方案,拟定液压系统原理图; ⑷选择液压元件; ⑸液压系统的性能验算: ⑹绘制工作图,编制技术文件。 1.明确设计要求 设计要求是进行每项工程设计的依据。在制定基本方案并进一步着手液压系统各部分设计之前,必须把设计要求以及与该设计内容有关的其他方面了解清楚。 ⑴主机的概况:用途、性能、工艺流程、作业环境、总体布局等; ⑵液压系统要完成哪些动作,动作顺序及彼此联锁关系如何; ⑶液压驱动机构的运动形式,运动速度; ⑷各动作机构的载荷大小及其性质; ⑸对调速范围、运动平稳性、转换精度等性能方面的要求; ⑹自动化程度、操作控制方式的要求; ⑺对防尘、防爆、防寒、噪声、安全可靠性的要求; ⑻对效率、成本等方面的要求。 2.进行工况分析、确定液压系统的主要参数 通过工况分析,可以看出液压执行元件在工作过程中速度和载荷变化情况,为确定系统及各执行元件的参数提供依据。 液压系统的主要参数是压力和流量,它们是设计液压系统,选择液压元件的主要依据。压力决定于外载荷。流量取决于液压执行元件的运动速度和结构尺寸。 2.1载荷的组成和计算 2.1.1液压缸的载荷组成与计算 图1表示一个以液压缸为执行元件的液压系统计算简图。各有关参数已标注在图上,其中F W是作用在活塞杆上的外部载荷。F m是活塞与缸壁以及活塞杆与导向

$ 攀枝花学院 学生课程设计(论文) 题目:小型液压机的液压系统 学生姓名: vvvvvv 学号: vvvvvvvv < 所在院(系):机械工程学院 专业: 班级: 指导教师: vvvvvv 职称: vvvv # 2014 年 06 月 15 日 攀枝花学院教务处制

)

》 攀枝花学院本科学生课程设计任务书

目录 前言 (1) 一设计题目 (2) 二技术参数和设计要求 (2) 三工况分析 (2) 四拟定液压系统原理 (3) . 1.确定供油方式 (3) 2.调速方式的选择 (3) 3.液压系统的计算和选择液压元件 (4) 4.液压阀的选择 (6) 5.确定管道尺寸 (6) 6.液压油箱容积的确定 (7) 7.液压缸的壁厚和外径的计算 (7) 8.液压缸工作行程的确定 (7) [ 9.缸盖厚度的确定 (7)

10.最小寻向长度的确定 (7) 11.缸体长度的确定 (8) 五液压系统的验算 (9) 1 压力损失的验算 (9) 2 系统温升的验算 (11) 3 螺栓校核 (11) 总结 (13) : 参考文献 (14)

前言 液压传动是以流体作为工作介质对能量进行传动和控制的一种传动形式。利用有压的液体经由一些机件控制之后来传递运动和动力。相对于电力拖动和机械传动而言,液压传动具有输出力大,重量轻,惯性小,调速方便以及易于控制等优点,因而广泛应用于工程机械,建筑机械和机床等设备上。 作为现代机械设备实现传动与控制的重要技术手段,液压技术在国民经济各领域得到了广泛的应用。与其他传动控制技术相比,液压技术具有能量密度高﹑配置灵活方便﹑调速范围大﹑工作平稳且快速性好﹑易于控制并过载保护﹑易于实现自动化和机电液一体化整合﹑系统设计制造和使用维护方便等多种显著的技术优势,因而使其成为现代机械工程的基本技术构成和现代控制工程的基本技术要素。 液压压力机是压缩成型和压注成型的主要设备,适用于可塑性材料的压制工艺。如冲压、弯曲、翻边、薄板拉伸等。也可以从事校正、压装、砂轮成型、冷挤金属零件成型、塑料制品及粉末制品的压制成型。本文根据小型压力机的用途﹑特点和要求,利用液压传动的基本原理,拟定出合理的液压系统图,再经过必要的计算来确定液压系统的参数,然后按照这些参数来选用液压元件的规格和进行系统的结构设计。小型压力机的液压系统呈长方形布置,外形新颖美观,动力系统采用液压系统,结构简单、紧凑、动作灵敏可靠。该机并设有脚踏开关,可实现半自动工艺动作的循环。

稀油集中润滑系统 第一节稀油集中润滑系统特点和主要技术参数 稀油集中润滑系统具有以下特点: 1)供油点多、面广,适应大型设备和生产线上多设备的润滑要求; 2)压力供油,供油量充足; 3)采用各种自动测控元件和系统,可保证供油的连续性,工作可靠; 4)循环供油润滑,可将摩擦副产生的热量带走,提高润滑效果; 5)通过循环过滤将摩擦副上的机械杂质去除,降低磨损延长设备使用寿命 6)润滑操作方便,减轻润滑操作的劳动强度,节省人力。 稀油集中润滑系统的标准化和系列化(JB/ZQ4586—86)。 图8—1为该系列中、小型典型稀油集中润滑系统结构图。

稀油集中润滑系统的表示方法为:XHZ— (A)

XHZ表示稀油集中润滑系统; 后面阿拉伯数字表示系统公称流量; 有字母“A”表示系统设有压力筒。 表8—1为稀油集中润滑系统系列的主要技术参数和性能. 应用:根据所润滑设备各项力能参数,计算出所需润滑油的流量,然后从表4—1中选择适当型号的标准润滑系统. 当主机设备有特殊要求,标准润滑系统不能满足需要时,可单独设计稀油集中润滑系统。 第二节稀油集中润滑系统元件和工作原理 稀油集中润滑系统元件:油箱,油泵,过滤系统、冷却器,给油器、各种控制阀、测量仪器仪表、控制器等元件.

一、主要元件的功能和特点 1)油箱 储存润滑油; 杂质沉淀,油水分离; 消除泡沫、冷却、加热; 油箱应具有足够的容积实现功能; 结构:滤网;隔板.防尘密封、人孔、泄油口。 油箱应具有足够的刚度,安装泵和一些阀类元件。 对于工作环境恶劣,污染严重的设备,为了保证润滑油中机械杂质充分地沉淀,油水充分地分离,可采用两个油箱交替使用的方法。 2)油泵 动力元件向系统提供一定压力和流量的润滑油.0.3~0.6 MPa低压范围。 动压润滑系统和静压润滑系统:工作压力,中压或高压.

前言 事物总是不断发展的,永远不会停留在一个水平上,“变”是永恒的。目前的润滑技术和润滑油品.就是由于生产不断发展,不断提出新的、更苛刻的要求,一步步发展起来的,而且必将更快地继续发展下去。“变”体现在润滑剂的种类、润滑方式和对油品的评价上。 润滑剂的发展历程,首先是为了减少磨檫,将动植油加到摩擦副的表面上,并取得显著效果。其后,为了降低润滑剂的成本、延长油品使用寿命、改善其耐高低温性能,使用矿物油。在工艺润滑领域里,为了改善润滑剂的散热性能、降低成本。逐渐大量使用乳化液、微乳液。20世纪50年代以后,对机械设备提出节能、长寿命的要求。新型、高效润滑油添加剂的种类和性能不断发展,润滑剂的性能大幅度提高,带来第一次油品更新换代。润滑油向着“高性能化、低粘化、通用化”的方向发展。20世纪末。环保问题已经形成全世界共同遵守的准则,并成为我国的一项基本国策,国家制定了不少法规,加大了环境管理力度,环保成问题,已经成为润滑技术发展必须跨越的难关。当前的任务,是迅速发展性能好、用量少、寿命长、可生物降解的环保型润滑油。 原始的润滑方式,是手浇、油杯,逐渐发展到灌注式浸油润滑。其后.为了提高润滑剂的冷却牲能、便于清除污染物、保证油品能输送到最需要的部位,发展了大油箱、循环式喷油润滑。20世纪60--70年代,为了获得良好的、均匀润滑效果,带走部分热量。降低能耗,减少设备占用空间,发展丁油雾润滑。其后,由于油雾润滑对润滑油的利用率低,只有60%;油雾化后,有20%-60%的润滑油通过排气进入外界空气中,成为可吸入油雾,对人体肺部极其有害,并污染环境。近20年.为了保护环境、节约油品、提高设备寿命、实现程控化,发展了油气润滑和MQL(最小油量润滑)润滑。润滑方式的“变”,进入到一个新时代。 润滑在机械设备的正常运转和维护保养中起着重要的作用。 1)控制摩擦 对摩擦副进行润滑后,由于润滑剂介于对偶表面之间,使摩擦状态改变,相应摩擦因数及摩擦力也随之改变。试验证明:摩擦因数和摩擦力的大小,是随着半干摩擦、边界摩擦、半流体摩擦、流体摩擦的顺序递减的,即使在同种润滑状态下,因润滑剂种类及特性不同不相同。 2)减少磨损

小型液压机的液压系统课程设计

学生课程设计(论文) 题目:小型液压机的液压系统 学生姓名: vvvvvv 学号:vvvvvvvv 所在院(系):机械工程学院 专业: 班级: 指导教师:vvvvvv 职称:vvvv 2014 年06 月15 日

课程设计任务书 题 小型液压机的液压系统设计 目 1、课程设计的目的 液压系统的设计和计算是机床设计的一部分。设计的任务是根据机床的功用、运动循环和性能等要求,设计出合理的液压系统图,再经过必要的计算,确定液压系统的主要参数,然后根据计算所得的参数,来选用液压元件和进行系统的结构设计。 使学生在完成液压回路设计的过程中,强化对液压元器件性能的掌握,理解不同回路在系统中的各自作用。能够对学生起到加深液压传动理论的掌握和强化实际运用能力的锻炼。

2、课程设计的内容和要求(包括原始数据、技术要求、工作要求等) 要求学生在完成液压传动课程学习的基础上,运用所学的液压基本知识,根据液压元件、各种液压回路的基本原理,独立完成液压回路设计任务。 设计一台小型液压机的液压系统,要求实现的工作循环:快速空程下行——慢速加压——保压——快速回程——停止。快速往返速度为4m/min,加压速度为40-250mm/min,压制力为300000N,运动部件总重量为20000N。。设计结束后提交:①5000字的课程设计论文;②液缸CAD图纸2号一张;③三号系统图纸一张。 3、主要参考文献 [1]左健民.液压与气压传动.第 2 版.北京机械工业出版社2004. [2]章宏甲.液压与气压传动.第 2 版.北京机械工业出版社2001. [3]许福玲. 液压与气压传动. 武汉华中科技大学出版社2001. [4]张世伟.《液压传动系统的计算与结构设计》.宁夏人民出版社.1987. [5]液压传动手册. 北京机械工业出版社2004.

毕业设计(论文)报告题目POLO空调制冷系统的检测 与维修 系别 专业 班级 学生姓名 学号 指导教师 2012年5月

POLO空调制冷系统的检测与维修 摘要:本文阐述了POLO制冷系统的故障检修。对POLO制冷系统的故障分析过程中必须要了解制冷系统的工作原理结构等,同时还要掌握制冷系统的检漏方法。本文主要介绍了POLO制冷系统的组成、工作原理、检修和使用时的注意事项。 POLO制冷系统主要包括压缩机、冷凝器、蒸发器、储液罐等部件,文中作了捡的介绍,并由此引出了POLO制冷系统中常出的故障,以及主要部件常出现的故障,并针对这些故障给出了相应的诊断方法及维修方案。 POLO这款车采用的是半自动空调,本文主要研究了制冷系统机械方面故障。制冷系统中最常见的故障有不制冷及制冷不足等,本文从制冷系统的组成和工作原理入手采用循序渐进的检查方法进行诊断。然后对着故障按正确的方法进行维修或更换。论文最后的制冷系统使用注意事项也能帮助车主更加合理地使用制冷系统。 关键词:POLO、制冷系统、检测、维修

POLO Air Conditioning and Refrigeration Systems Testing and Maintenance Abstract: This paper describes the POLO refrigeration system troubleshooting. POLO cooling system failure analysis process must understand the working principle of the refrigeration system structure, but also to grasp the cooling system leak detection. This paper introduces the POLO refrigeration system of composition, working principle, maintenance and use of Notes. POLO refrigeration system including compressor, condenser, evaporator, liquid storage tanks and other parts of the text were made by picking up the introduction and thus leads to the POLO cooling system is often a failure, as well as the main components often malfunction, and for these failures are given the appropriate diagnostic methods. POLO car with a semi-automatic air conditioning, and mechanical failure. The most common fault in the refrigeration system has no refrigeration and cooling insufficient, this article from the structure and principle to start using step-by-step inspection method for diagnosis. Keywords:POLO, Refrigeration, Testing, Maintenance

PO LO 1. 6电路图例解2 17 16 15 14? I 180/2 I 180/19 r w 棕/红灰/白2. 5 0. 5 13一I i '?* 叶归"红/蓝1. 0 12 11 10 3015x 31-` 匿3073 OI N r 紫1L 七如1v _吁P 18 Iii o l 8031 I N r ?山中4l 82 53 I N r i 荨41竺@. I . . T ,51i _可,51 .0 59 60 @ D13 芍乍尺180/4丙红O 1 l 3015x 31c 5 i @ I 5l l i l I 2 3 / 4 TS0/3? 7 89 d / 61 62 63 64 65 66 61 68 69 70 71 1— 三角箭头表示下接下一页电路图。2—保险丝代号图中S 5表示该保险丝位千保险丝座第5号位,10安培。3—继电器板上插头连接代号表示多针或单针插头连接和导线的位置,例如D13表示多针插头连接,D位置触点134—接线端子代号表示电器元件上接线端子数/多针插头连接触点号码。5—元件代号在电路图下方可以查到元件的名称。6—元件的符号可参见电路图符号说明。7—内部接线(细实践)该接线井不是作为导线设置的,而是表示元件或导线束内部的电路。8—指示内部接线的去向字母表示内部接线在下一页电路图中与标有相同字母的内部接线相连。9—接地点的代号在电路图下方可查到该代号接地点在汽车上的位置。10—线束内连接线的代号在电路图下方可查到该不可拆式连接位千哪个导线束内。11—插头连接例如T Ba/6表示8针a插头触点612—附加保险丝符号例如S123表示在中央电器附加继电器板上第23号位保险丝,10安培。13—导线的颜色和截面积(单位:平方毫米)14—三角箭头指示元件接续上一页电路图。15—指示导线的去向框内的数字指示导线连接到哪个接点编号。16—继电器位置编号表示继电器板上的继电器位置编号。17—继电器板上的继电器或控制器接线代号该代号表示继电器多针插头的各个触点。例如:2/30表示:2=继电器板上2号位插口的触点2 30=继电器/控制器上的触点30

摘要:作为现代机械设备实现传动与控制的重要技术手段,液压技术在国民经济各领域得到了广泛的应用。液压压力机是压缩成型和压注成型的主要设备,适用于可塑性材料的压制工艺。如冲压、弯曲、翻边、薄板拉伸等。也可以从事校正、压装、砂轮成型、冷挤金属零件成型、塑料制品及粉末制品的压制成型。本文根据小型压力机的用途﹑特点和要求,利用液压传动的基本原理,拟定出合理的液压系统图,再经过必要的计算来确定液压系统的参数,然后按照这些参数来选用液压元件的规格和进行系统的结构设计。小型压力机的液压系统呈长方形布置,外形新颖美观,动力系统采用液压系统,结构简单、紧凑、动作灵敏可靠。该机并设有脚踏开关,可实现半自动工艺动作的循环。 关键词:现代机械、液压技术、系统设计、小型液压机、液压传动。

摘要 (1) 关键词 (1) 一.工况分析 (3) 二.负载循环图和速度循环图的绘制 (4) 三.拟定液压系统原理图 (5) 1.确定供油方式 (5) 2.调速方式的选择 (5) 3.液压系统的计算和选择液压元件 (6) 4.液压阀的选择 (8) 5.确定管道尺寸 (8) 6.液压油箱容积的确定 (8) 7.液压缸的壁厚和外径的计算 (9) 8.液压缸工作行程的确定 (9) 9.缸盖厚度的确定 (9) 10.最小寻向长度的确定 (9) 11.缸体长度的确定 (10) 四.液压系统的验算 (10) 1.压力损失的验算 (10) 2.系统温升的验算 (12) 3.螺栓校核 (12) 五.参考文献 (13)

二.负载循环图和速度循环图的绘制负载循环图如下 速度循环图

三.拟定液压系统原理图 1.确定供油方式 考虑到该机床压力要经常变换和调节,并能产生较大的压制力,流量大,功率大,空行程和加压行程的速度差异大,因此采用一高压泵供油 2.调速方式的选择 工作缸采用活塞式双作用缸,当压力油进入工作缸上腔,活塞带动横梁向下运动,其速度慢,压力大,当压力油进入工作缸下腔,活塞向上运动,其速度较快,压力较小,符合一般的慢速压制、快速回程的工艺要求 得液压系统原理图

全套汽车维修资料共享交换出售 全套汽车电路图 奥迪A6L中文全车电路图 奥迪A6轿车电气元件位置与电路图 一汽大众奥迪A4轿车电路图 奥迪Q7全车电路图 奥迪V6轿车电气元件位置与电路图 奥迪A4L中文 奥迪A4L中文电器系统 奥迪A8D3电路图1 奥迪凌志430电器元件位置图 奥迪200 1.8T电器元件位置与电路图 奥迪A8电气部件 宝来A4电路图2001-12 宝来ATD柴油发动机电路图2002-9 宝来Golf A4 BJH发动机电路图2004-12 宝来Golf 1.6L汽油发动机(BJH_BWG)电路图2006-11 宝来GP Golf EOBD发动机电路图2006-10 宝来GP_型电路图2008-7 宝来Bora-R 运动版电路图2005-3 大众甲克虫-路宝全车电 新宝来电路图2008-8 新宝来2010_电路图 捷达2006年EOBD车型电路图 捷达2006年电路 捷达ATK发动机电路图 捷达FLIII 2010年型电路图 捷达MK201防抱死制动系统电路图 捷达电路图 捷达CNG接线图(05款N系统) 捷达2006年EOBD车型电路图 捷达2006EOBD车型电路图 捷达AT新内饰-电路图2001-9 捷达A1984年整车电路图及故障诊断 捷达A2002年SDI柴油发动机电路图 捷达2005年全车原厂电路图及补充 捷达(2005)电路图 捷达轿车电气元件位置与电路图 捷达王全车线路图 2005款捷达电路图(原厂) 2005款捷达电路图(原厂)补充部分 Golf 1984年捷达 捷达2006年型EOBD车型电路图(CIX)

捷达2004年二次优化线束电路图 辉腾车载电网 辉腾暖风与空调系统 辉腾信息娱乐系统 速腾2006年电路图 速腾2007年电路图 速腾_2009_电路图 速腾_2010_电路图 速腾_2008_警车电路图 迈腾2010_电路图 迈腾2011_电路图 迈腾A2007年电路图 迈腾A2008年警车电路图 高尔夫(2003)电路图 高尔夫2009_电路图新版 高尔夫2009_电路图 高尔夫_2010_电路图 高尔夫_2011_电路图 帕萨特1.8T(2005年款)电路图 帕萨特1.8T原厂彩色线路图 帕萨特2.0(2005年款)电路图 帕萨特1.8GLI 2005款线路图 帕萨特1.8L、1.8T、2.8L V6轿车 桑塔纳2000 1.8AT(2004款)电路图 桑塔纳3000电路图 桑塔纳2000电喷全车线路图 桑塔纳3000原厂电路图 STN2000 GSI 线路图 上海大众途安电路图 途安(2005年款)基本电路图 途安电路图 POLO电路图 波罗1.4全车电路图 POLO全车线路图 一汽开迪全车线路图(2005 Caddy 2005电路图 Caddy 2005电气设备 CC 2010_电路图 08-05朗逸电路图 98丰田陆地巡洋舰4700v8全车线路图98款丰田4700全车电路图 1990-1999丰田车系全车线路图 1990-1999凌志车系全车线路图 2004 卡罗拉电路图

稀油集中润滑系统 欧阳学文 第一节稀油集中润滑系统特点和主要技术参数 稀油集中润滑系统具有以下特点: 1)供油点多、面广,适应大型设备和生产线上多设备的润滑要求; 2)压力供油,供油量充足; 3)采用各种自动测控元件和系统,可保证供油的连续性,工作可靠; 4)循环供油润滑,可将摩擦副产生的热量带走,提高润滑效果; 5)通过循环过滤将摩擦副上的机械杂质去除,降低磨损延长设备使用寿命 6)润滑操作方便,减轻润滑操作的劳动强度,节省人力。 稀油集中润滑系统的标准化和系列化(JB/ZQ4586—86)。图8—1为该系列中、小型典型稀油集中润滑系统结构图。稀油集中润滑系统的表示方法为:XHZ—(A) XHZ表示稀油集中润滑系统;

后面阿拉伯数字表示系统公称流量; 有字母“A”表示系统设有压力筒。 表8—1为稀油集中润滑系统系列的主要技术参数和性能.应用:根据所润滑设备各项力能参数,计算出所需润滑油的流量,然后从表4—1中选择适当型号的标准润滑系统. 当主机设备有特殊要求,标准润滑系统不能满足需要时,可单独设计稀油集中润滑系统。 第二节稀油集中润滑系统元件和工作原理

稀油集中润滑系统元件:油箱,油泵,过滤系统、冷却器,给油器、各种控制阀、测量仪器仪表、控制器等元件. 一、主要元件的功能和特点 1)油箱 储存润滑油; 杂质沉淀,油水分离; 消除泡沫、冷却、加热; 油箱应具有足够的容积实现功能; 结构:滤网;隔板.防尘密封、人孔、泄油口。 油箱应具有足够的刚度,安装泵和一些阀类元件。 对于工作环境恶劣,污染严重的设备,为了保证润滑油中机械杂质充分地沉淀,油水充分地分离,可采用两个油箱交替使用的方法。 2)油泵 动力元件向系统提供一定压力和流量的润滑油.0.3~0.6 MPa低压范围。 动压润滑系统和静压润滑系统:工作压力,中压或高压.

哈尔滨工业大学 液压传动大作业 设计说明书 设计题目压力机液压系统设计机电工程学院 1308XXX 班 设计者 XXX 201X 年XX 月 XX 日 流体控制及自动化系 哈尔滨工业大学

液压传动大作业任务书 学生姓名 XXXX 班号 1308XXX 学号 11308XXXXX 设计题目压力机液压系统 1. 液压系统用途(包括工作环境和工作条件)及主要参数: 单缸压力机液压系统,工作循环:低压下行→高压下行→保压→低压回程→上限停止。自动化程度为半自动,液压缸垂直安装。 最大压制力:380×104N;最大回程力:76×104N;低压下行速度:40mm/s;高压下行速度:3mm/s;低压回程速度:40mm/s;工作行程:600mm。 2. 执行元件类型:液压缸 3. 液压系统名称:压力机液压系统。 设计内容 1. 拟订液压系统原理图; 2. 选择系统所选用的液压元件及辅件; 3. 设计液压缸; 4. 验算液压系统性能; 5. 编写上述1、2、3和4的计算说明书。 指导教师签字 教研室主任签字

年月日签发 一、工况分析 1.主液压缸 (1)负载 压制力:压制时工作负载可区分为两个阶段。第一阶段负载力缓慢地线性增加,达到最大压制力的10%左右,其上升规律也近似于线性,其行程为90 mm(压制总行程为110 mm)第二阶段负载力迅速线性增加到最大压制力×106 N,其行程为20 mm。 回程力(压头离开工件时的力):一般冲压液压机的压制力与回程力之比为5~10,本压力机取为5,故回程力为F h= ×105 N。 因移动件质量未知,参考其他液压机取移动件(包括活塞、活动横梁及上模)质量=3000 kg。 (2)行程及速度 快速空程下行:行程S l = 490 mm,速度v1=40 mm/s; 工作下压:行程S2 = 110 mm,速度v2=3 mm/s。 快速回程:行程S3 = 600 mm,速度v3=40 mm/s。 2.顶出液压缸 (1)负载:顶出力(顶出开始阶段)F d=×105 N,回程力F dh= 2×105 N。 (2)行程及速度;行程L4 = 120 mm,顶出行程速度v4=40 mm/s,回程速度v5=120 mm/s。 液压缸采用V型密封圈,其机械效率ηcm=。压头起动、制动时间: s。 设计要求。本机属于中小型柱式液压机,有较广泛的通用性,除了能进行本例所述的压制工作外,还能进行冲孔、弯曲、较正、压装及冲压成型等工作。对该机有如下性能要求: (1)为了适应批量生产的需要应具有较高的生产率,故要求本机有较高的空程和回程速度。 (2)除上液压缸外还有顶出缸。顶出缸除用以顶出工件外,还在其他工艺过程中应用。主缸和顶出缸应不能同时动作,以防出现该动作事故。 (3)为了降低液压泵的容量,主缸空程下行的快速行程方式采用自重快速下行。因此本机设有高位充液筒(高位油箱),在移动件快速空程下行时,主缸上部形成负压,充液筒中的油液能吸入主缸,以补充液压泵流量之不足。 (4)主缸和顶出缸的压力能够调节,压力能方便地进行测量。 (5)能进行保压压制。