增碳剂

可以用作铸铁增碳剂的材料很多,常用的有人造石墨、煅烧石油焦、天然石墨、焦炭、无烟煤以及用这类材料配成的混合料。

1.人造石墨

上述各种增碳剂中,品质最好的是人造石墨。

制造人造石墨的主要原料是粉状的优质煅烧石油焦,在其中加沥青作为粘结剂,再加入少量其他辅料。各种原材料配合好以后,将其压制成形,然后在2500~3000℃、非氧化性气氛中处理,使之石墨化。经高温处理后,灰分、硫、气体含量都大幅度减少。

由于人造石墨制品的价格昂贵,铸造厂常用的人造石墨增碳剂大都是制造石墨电极时的切屑、废旧电极和石墨块等循环利用的材料,以降低生产成本。

熔炼球墨铸铁时,为使铸铁的冶金质量上乘,增碳剂宜首选人造石墨,为此,最好向附近用电弧炉炼钢的企业或电解铝生产企业购买废电极,自行破碎到要求的粒度。

2.石油焦

石油焦是目前广泛应用的增碳剂。

石油焦是精炼原油得到的副产品,原油经常压蒸馏或减压蒸馏得到的渣油及石油沥青,都可以作为制造石油焦的原料,再经焦化后就得到生石油焦。生石油焦的产量大约不到所用原油量的5%。美国生石油焦的年产量约3000万t。生石油焦中的杂质含量高,不能直接用作增碳剂,必须先经过煅烧处理。

生石油焦有海绵状、针状、粒状和流态等品种。

海绵状石油焦是用延迟焦化法制得的,由于其中硫和金属含量较高,通常用作锻烧时的燃料,也可作为煅烧石油焦的的原料。经锻烧的海绵焦,主要用于制铝业和用作增碳剂。

针状石油焦,是用芳香烃的含量高、杂质含量低的原料,由延迟焦化法制得的。这种焦炭具有易于破裂的针状结构,有时称之为石墨焦,煅烧后主要用于制造石墨电极。

粒状石油焦呈硬质颗粒状,是用硫和沥青烯含量高的原料,用延迟焦化法制得的,主要用作燃料。

流态石油焦,是在流态床内用连续焦化法制得的,呈细小颗粒状,结构无方向性,硫含量高、挥发分低。

石油焦的煅烧,是为了除去硫、水分、和挥发分。将生石油焦于1200~1350℃煅烧,可以使其成为基本上纯净的碳。

煅烧石油焦的最大用户是制铝业,70%用以制造使铝矾土还原的阳极。美国生产的煅烧石油焦,用于铸铁增碳剂的约占6%。

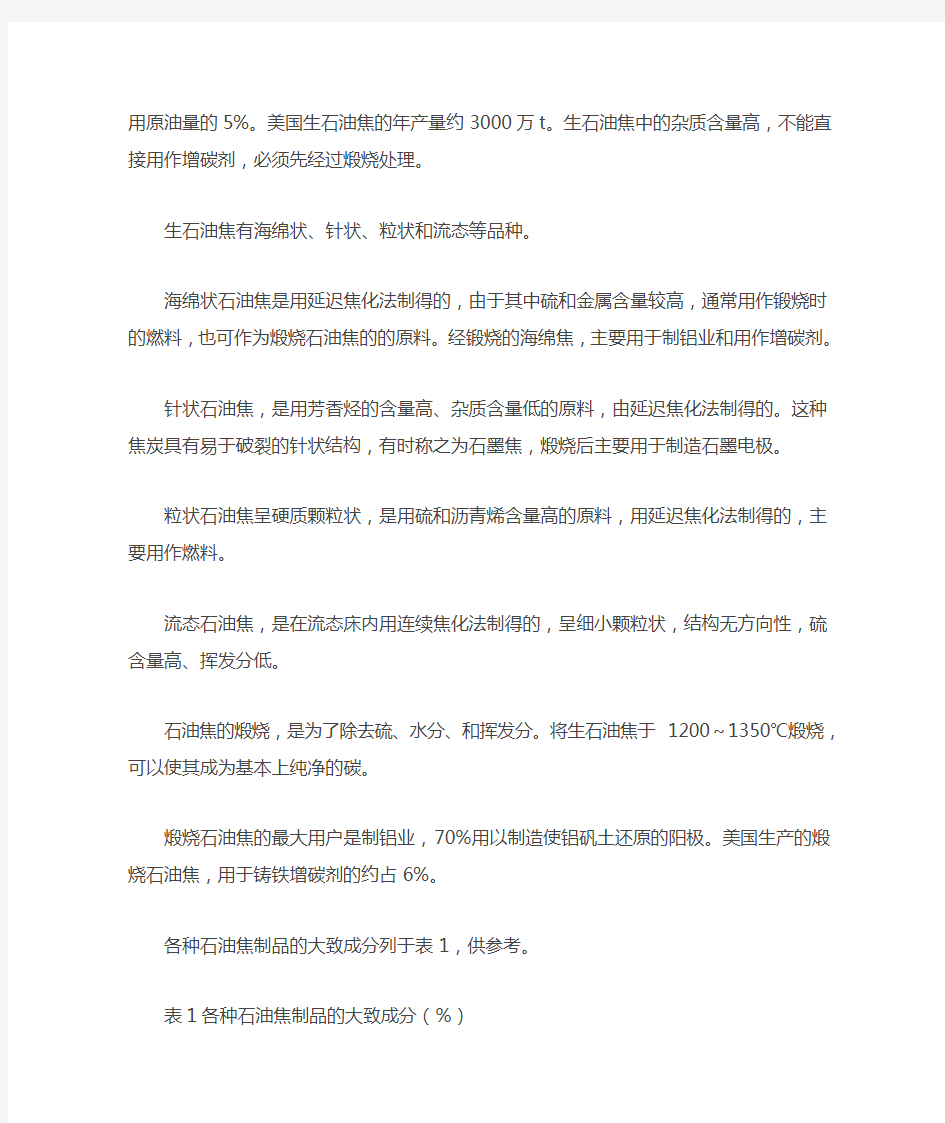

各种石油焦制品的大致成分列于表1,供参考。

表1各种石油焦制品的大致成分(%)

品种固定碳硫灰分挥发分水分

生石油焦 85~89 1~6 0.2~0.5 10~14 8~10

煅烧石油焦 98.5 0.02~3.5 0.2~0.5 0.3~0.5 ≤0.5

合成炭制品 99 0.01~0.03 0.1~0.5 —≤0.5

低硫合成碳制品 99.9 0.01~0.03 0.01~0.03 —≤0.2

3.天然石墨

天然石墨可分为鳞片石墨和微晶石墨两类。微晶石墨灰分含量高,一般不用作铸铁的增碳剂。

鳞片石墨有很多品种:高碳鳞片石墨需用化学方法萃取,或加热到高温使其中的氧化物分解、挥发,这种鳞片石墨产量不多、价格高,一般也不作增碳剂;低碳鳞片石墨中的灰分含量高,不宜用作增碳剂;用作增碳剂的主要是中碳石墨,但用量也不多。天然石墨的大致成分见表2。

表2 天然石墨的大致成分(%)

品种固定碳硫灰分挥发分水分

鳞片石墨 85~95 0.1~0.7 5~15 1~2 ——

微晶石墨 60~85 0.1~0.2 20~40 1~2 0.5

4.焦炭和无烟煤

电弧炉炼钢过程中,可以在装料时配加焦炭或无烟煤作为增碳剂。由于其灰分和挥发分含量较高,感应电炉熔炼铸铁很少用作增碳剂。

关于铸铁行业常用的几种增碳剂的成分和堆密度,表3列出了一些典型的测定数据,供参考。表3 常用增碳剂的成分和堆密度(典型的测定数据,供参考)

增碳剂碳含量(%)灰分(%)水分(%)挥发分(%)硫(%)氮(%)氢(%)堆密度的概略值(g/cm3)

人造石墨 99.2 0.4 0.20 0.10 0.05 0.005 ― 0.84

鳞片石墨 85.3 13.2 0.06 0.44 0.35 0.060 ――

煅烧石油焦(中硫) 96.5 0.4 0.40 0.30 1.50 0.600 0.15 0.77

煅烧石油焦(低硫) 98.3 0.4 0.10 0.20 0.30 0.080 0.04 0.800

干燥焦炭 87.7 9.0 0.30 1.00 1.00 1.000 ― 0.64

优质

无烟煤 90.0 2.5 2.00 3.5 0.25 0.600 1.10 0.64

沥青焦 97.0 0.5 0.50 0.5 0.4 0.700 0.20 0.55

SiC替代部分FeSi和增碳剂的生产实践 摘要:宣钢一钢轧厂在冶炼低合金钢和普碳钢中用碳化硅(SiC)部分替代硅铁和增 碳剂进行转炉合金化试验的生产实践表明,该工艺稳定性好,与同品种原脱氧合金 化工艺相比,新脱氧合金化工艺使钢的化学成分内控率有所提高,吨钢成本降低1.70元/t钢,实现了良好的经济效益。 关键词:碳化硅;合金化;替代 Production Practice about SiC Instead of FeSi and Carburant Zhao Guoying Steel-making Plant,Xuanhua Iron and Steel Co.,Ltd,Xuanhua,075100 Abstract:Alloying experiments of the partial substitution of ferrosilicon and carburetant by SiC have been carried out in the first steelmaking workshop of XuanGang steelmaking plant in smelting low alloy steel and carbon-steel. Results show that this process has good stability and the internal control rate of thechemical compositions of the tested steel has been improved slightly, compared with the original deoxidizing alloying technology. At the same time, The production experiment achieved good economic benefit and the cost per ton has reduced 1.70 yuan. Key words SiC; alloying; Substitution 前言:宣钢一钢轧厂拥有3座转炉,其中两座110t转炉和一座120t转炉。一钢轧厂生产 低合金钢或普钢大量使用硅铁,随着锰铁、硅铁等合金供应的异常紧张,合金价格大幅攀升,导致了转炉炼钢成本不断上升。为降低成本,开发了碳化硅的功能,将其作为一种合金添加 剂使用,部分替代价格昂贵的硅铁合金。2015年12月份进行了大规模生产试验,取得了较 为满意的效果。 1 生产工艺及调整方案 1.1 原生产方式 宣钢一钢轧厂拥有600 t、900 t混铁炉各一座,两座110 t转炉,一座120 t转炉,以及 三座方坯连铸机。2015年,宣钢一钢轧厂的产能为400万吨,冶炼钢种有低合金系列(如 HRB335,HRB400等)、普碳钢、优质碳素钢、焊丝钢、优质带钢、制丝钢等11个系列,其 中低合金钢和普碳钢所占比列为40%,约160万吨。长期以来一钢轧厂冶炼低合金系列和普 碳钢的合金方式见表1。 随机抽取新方式2个炉号钢材(HRB400-2)进行了高、低倍检验。低倍检验结果,中心疏松最大为1级,未发现其它缺陷;高倍检验结果,最大夹杂物级别为2.5级,组织和晶粒度与 未使用碳化硅的钢种基本相同。综合结果表明,钢材内部组织正常,质量良好。 2.2.3 成本效益分析 根据2015年12月宣钢一钢轧厂使用合金成本计算出,使用碳化硅后吨钢合金成本可减 少1.70元/t钢按照一钢轧厂生产低合金钢和普碳钢160万吨/年,可节省成本272万元/年。 3 结论 (1)使用碳化硅部分替代硅铁和增碳剂后,钢的成分稳定,性能没有降低,满足了调整 合金方案原则。 (2)使用碳化硅部分替代硅铁和增碳剂是一种节约成本且切实可行的工艺,吨钢成本降 低1.70元/t钢,每年为宣钢增加效益272万元。 参考文献: [1]李永刚,赵红亮,黄道昌,等.转炉应用碳化硅合金化的生产实践[J].炼钢,2006.12:8-10. [2]王印强.碳化硅在炼钢合金化过程中的行为及效果[J].河北冶金,1995(4):28-31. 作者简介: 赵国英(1967.07-),男,高级工程师,河北钢铁集团宣钢公司一钢轧厂;

浅谈增碳剂的选择与使用 摘要:提出了当前对增碳剂的认识存在的误区,以及优质增碳剂的选择。把加增碳剂的熔炼新工艺与传统工艺(只加生铁)工艺进行对比,分析了增碳剂对熔炼的影响,说明使用中应当注意的问题,阐明了增碳剂的正确使用方法。 关键词:增碳剂; 熔炼; 一种含碳量很高的黑色或者灰色颗粒的产物,加入到金属冶炼炉里,提高铁液里碳的含量,一方面可以降低铁液里氧的含量,另一方面更重要的是提高冶炼金属或者铸件的力学性能。 增碳剂的来源很多,形态各异,根据其加工工艺和成分不同,价格差异很大。传统的熔炼方式比如冲天炉熔炼:使用生铁,回炉料,废钢钛合金等作为金属炉料; 新的合成铸铁生产工艺:使用废钢作为炉料,利用增碳剂来调整铁液的碳当量。后一种生产工艺更容易保证优质铁液,同时通过少用或者取代生铁改用废钢大大降低成本。通俗的说,利用增碳剂,我们能用最差的(废钢)冶炼出最好的(铸件)。 国外增碳剂技术已经日趋成熟,国内此项新工艺近几年才开始发展,业内很多人对增碳剂的品质和质量了解不够深入。有的铸造工作者选用增碳剂存在误区。例如混淆增碳剂的固定碳含量和含碳量的含义,固定碳值是根据样品的水分,挥发份,灰份和硫份计算得来的,而含碳量直接测碳仪便可以获得。有些增碳剂的灰份高,含碳量也高,但是它的固定碳值一定不会太理想。还有些铸造工作者片面的从增碳剂的固定碳含量和其物质性质便断定其是否优质,其结果可能误入歧途,导致选用的增碳剂物不所值。 一.增碳剂的选择及其指标性能 在冶炼过程中,由于配料或装料不当以及脱碳过量等原因,有时造成钢或铁中含量没有达到预期的要求,这时要向钢或铁液中增碳。通常用来增碳的物质主要有无烟煤粉,增碳生铁,电极粉,石油焦粉,沥青粉,木炭粉和焦炭粉。对增碳剂的要求是,固定碳越高越好,灰份,挥发份及硫份等有害杂质含量越低越好,以免污染铁水。 铸件的冶炼使用含杂质很少的石油焦经过高温焙烧后的优质增碳剂,这是增碳工艺中最重要的环节。增碳剂质量好坏决定了铁液质量的好坏,也决定了能否获得好的石墨化效果。简言之,减少铁液收缩增碳剂起举足轻重的作用。全废钢电炉熔炼时,优先选用经过石墨化处理的增碳剂,经过高温石墨化处理的增碳剂碳原子才能从原来的无序排列变成片状排列,片状石墨才能成为石墨形核的最好核心,以利于促进石墨化。因此,我们应该要选用经过高温石墨化处理的增碳剂。因为高温石墨化处理时硫份被生成SO2气体溢出而降低。所以高品质的增碳剂含硫份很低,W(s)小于0.05%,最好的W(s)小于0.03%。同时,这也是判断是否经过高温石墨化处理以及石墨化是否良好的一个简洁指标。如果选用的增碳剂没

增碳剂现在越来越受欢迎,主要是因为增碳剂其价格低、质量好、用途广等特点,现在铁合金市场上各种各样的增碳剂产品让人眼花缭乱。下面由增碳剂马鞍山京华实业公司为您介绍下它的加入方法,帮您更好生产制作。 铁液的搅拌可以促进增碳,因此搅拌力弱的中频感应电炉与搅拌力强的工频感应电炉比较,增碳相对困难得多,所以中频感应电炉有增碳跟不上金属炉料的熔解速度的可能性。 即使是搅拌力强的工频感应电炉,增碳操作也不能忽视。这是因为,从感应电炉熔炼的原理图可知,感应电炉内存在上下分开的搅拌铁流,在其边界的炉壁附近还存在着死角。在炉壁停留、附着的石墨团如果不用过度升温和长时间的铁液保温是不能熔入铁液的。铁液过度升温和长时间的保温,会增大铁液过冷度,有加大铸铁白口化的倾向。此外,对于在炉壁附近产生强感应电流的中频感应电炉来说,如果附着在炉壁的石墨团之间钻进铁液,在进行下一炉熔炼时,钻进的

金属被熔化,导致侵蚀和损伤炉壁。因此,在废钢配比高,加入增碳剂多的情况下,加入增碳剂要更加注意。 增碳剂的加入时间不能忽视。增碳剂的加入时间若过早,容易使其附着在炉底附近,而且附着炉壁的增碳剂又不易被熔入铁液。与之相反,加入时间过迟,则失去了增碳的时机,造成熔炼、升温时间的迟缓。这不仅延迟了化学成分分析和调整的时间,也有可能带来由于过度升温而造成的危害。因此,增碳剂还是在加入金属炉料的过程中一点一点地加入为好。 马鞍山京华实业公司是炼钢、铸造用增碳剂、煅后石油焦以及石墨化增碳剂,孕育剂,碳化硅等专业生产厂家。公司能按增碳剂客户的要求加工成各种粒度规格的增碳剂,对产品高质量的追求户及对顾客称心满意的服务是马鞍山京华的经营宗旨。

浅谈增碳剂的使用 摘要:提出了当前对增碳剂的认识存在的误区,以及优质增碳剂的选择。把加增碳剂的熔炼新工艺与传统熔炼(只加生铁)工艺进行对比,分析了增碳剂对熔炼的影响,说明使用中应当注意的问题,阐明了增碳剂的正确使用方法。 关键词:增碳剂;熔炼; 一种含碳量很高的黑色或者灰色颗粒(或块状)的焦碳后续产物,加入到金属冶炼炉里,提高铁液里碳的含量,一方面可以降低铁液里氧的含量,另一方面更重要的是提高冶炼金属或者铸件的力学性能。 增碳剂的来源很多,形态各异,根据其加工工艺和成分等不同,价格差异很大。传统的熔炼方式类似冲天炉熔炼:使用生铁、回炉料、废钢、铁合金等作为金属炉料;新的合成铸铁生产工艺:使用废钢作炉料,利用增碳剂来调整铁液的碳当量。后一种生产方式更容易保证优质铁液,同时通过少用或者取代生铁改用废钢大大降低成本。通俗的说,利用增碳剂,我们能用最差的(废钢)炼出最好的(铸件)。 国外增碳技术已经日趋成熟,国内此项新工艺近几年才开始发展,业内很多人对增碳剂的品质和质量了解不够深入,有些铸造工作者选用增碳剂存在误区。例如混淆增碳剂的固定碳含量和含碳量的含义,固定碳值是根据样品的水分、挥发分、灰分、硫分计算得出的,而含碳量直接测碳仪便可以获得。有些增碳剂的灰分高,含碳量也高,但是它的固定碳值一定不会太理想。还有些铸造工作者片面的从增碳剂的固定碳含量和其物质性质便断定其是否优质,其结果很可能误入歧途,导致购入的增碳剂物不所值。 一、增碳剂的选择及其指标性能 在冶炼过程中,由于配料或装料不当以及脱碳过量等原因,有时造成钢或铁中碳含量没有达到预期的要求,这时要向钢或铁液中增碳。通常用来增碳的主要物质有无烟煤粉、增碳生铁、电极粉、石油焦粉、沥青焦、木炭粉和焦炭粉。对增碳剂的要求是,固定碳含量越高越好,灰分、挥发分及硫等有害杂质含量越低越好,以免污染钢。 铸件的冶炼使用含杂志很少的石油焦经过高温培烧后的优质增碳剂,这是增碳工艺中最重要的环节。增碳剂质量好坏决定了铁液质量的好坏,也决定了能否获得好的石墨化效果。简言之,减少铁液收缩增碳剂起到举足轻重的作用。 全废钢电炉熔炼时,优先选用经过了石墨化处理的增碳剂,经过高温石墨化处理的增碳剂,碳原子才能从原来的无序排列变成片状排列,片状石墨才能成为石墨形核的最好核心,以利促进石墨化。因此,我们应该要选用经过高温石墨化 气体逸出而降低。所以处理的增碳剂。因为高温石墨化处理时,硫分被生成SO 2 高品质的增碳剂含硫分很低, w(s)一般小于0.05%,更好的w(s)甚至小于0.03%。同时,这也是判断是否经过高温石墨化处理以及石墨化是否良好的一个间接指标。如果选用的增碳剂没经过高温石墨化处理,石墨的形核能力就大大降低,石墨化能力减弱,即使也能达到同样的碳量,但结果完全不一样。 所谓增碳剂,就是要在加入后可以有效提高铁液中碳的含量,所以增碳剂的固定碳含量一定不能太低,否则要达到一定的含碳量,就需要加入相比高碳的增碳剂更多的样品,这样无疑增加了增碳剂中其他不利元素的量,使铁液不能获得较好的收益。 低的硫、氮、氢元素是防止铸件产生氮气孔的关键,这样就要求增碳剂的含氮量越低越好。

直接接触药品的包装材料和容器是药品不可分割的一部分,它伴随药品生产、流通及使用的全过程。由于包装材料、容器的组成、药品所选择的原辅料及生产工艺的不同,药品包装材料和容器中有的组份可能会被所接触的药品溶出、或与药品发生互相作用、或被药品长期浸泡腐蚀脱片而直接影响药品的质量;而且,有些对药品质量及人体的影响具有隐患性(即通过对药品质量及人体的常规检验不能及时发现的问题)。例如,安瓿、输液瓶(袋),如果不是针对不同药品采用不同的处方和生产工艺进行选择,常常会有药品包装材料和容器中的组份被溶出及玻璃脱片现象,这些影响在一般的常规药检时不能被发现;再例如,天然橡胶塞中溶出的异性蛋白对人体可能是致热源,溶出的吡啶类化合物是致癌、致畸、致突变的肯定因素,而细微的玻璃脱片是堵塞血管形成血栓或肺肉芽肿隐患等等。从另一个方面讲,由于药品的种类多且有效活性基团复杂,不同药品与直接接触药品的包装材料和容器之间的相互影响也不同,所以,一种包装材料和容器适用于所有的药品,或者一种药品可以采用任何可获得的包装材料和容器都是存在巨大的质量和安全性隐患的。药品是一种特殊的商品,特别是注射剂产品,其质量和由包装材料和容器引起的安全性隐患要高于口服剂型,所以对注射剂产品的直接接触药品的包装材料和容器的选择,不仅要考虑包装材料和容器是否能满足药品本身应能达到的无菌保证水平的要求,同时更要关注直接接触药品的包装材料和容器与药品之间的相互作用。 1 我国药包材生产企业的现状与管理要求

我国药包材生产企业和药包材产品相对落后。虽然,现有药包材生产企业约1000家,生产药用玻璃、金属、药用明胶制品、橡胶、塑料(容器、片材、膜)及其复合片(膜)等五大类六十多个品种的直接接触药品的包装材料和容器,但是,现有药包材生产企业多为乡镇集体企业,普遍存在规模小,人员素质、装备、技术及管理水平低,产品质量不稳定等问题。因而,质量不高、不符合标准的药包材产品常见;使用不合格药包材产品或使用未经审批药包材问题尚未解决;所以,优新药包材产品的推广应用缓慢,一些落后、使用不便、甚至影响药品质量的药包材淘汰困难,有的仍然在影响着药品的质量。 与国外先进制药公司相比,我国制药企业对包装、包材与药品质量的关系普遍认识不清,对药品包装、包材与药品相互影响的研究重视不够,往往不是依据药物制剂的特性及相容性试验结果选择药包材,而是为了降低成本而选用包装材料。一些落后的包装形式、包装技术在我国制药企业中仍被采用。由此,造成的药品质量问题和使用的安全问题时有发生。 根据《药品管理法》,我国对药包材实行产品注册制度,其中第五十二条规定:直接接触药品的包装材料和容器,必须符合药用要求,符合保障人体健康、安全的标准,并由药品监督管理部门在审批药品时一并审批。药品生产企业不得使用未经批准的直接接触药品的包装材料和容器。如果使用未经批准的直接接触药品的药包材包装药品,按照《药品管理法》第四十九条(四)的规定,该药品将按劣药论处。 同时,结合我国国情,为提高直接接触药品的包装材料、容器的

关于电炉熔炼灰铁增碳剂的使用 铸铁电炉熔炼,使用较多废钢加石墨化增碳剂,现在已经比较普遍了,但是在增碳剂的使用质量上,各家工厂有不同选择,即使用石墨化很好的增碳剂,有煅烧石油焦和石墨碎,但是很多工厂也在使用精煤增碳剂。增碳剂的质量好坏,我们主要看其石墨化程度,好的增碳剂含石墨碳95-98%以上,硫含量在0.02-0.05%,氮含量在100-200PPM。而精煤增碳剂碳含量在80-90%,硫含量在0.5%以上,氮含量在500-4000PPM。这是最低档次的增碳剂,(还有没有经过高温煅烧的石油焦,或者煅烧温度不足的石油焦)价格较低,在2300-3000元左右,而最好的增碳剂价格在7-9千元/吨,所以很多工厂依然选用便宜货。 国内许多专家学者多次谈到,增碳剂的质量是电炉多加废钢熔炼灰铁的关键,而成本决定了许多工厂在使用最便宜的增碳剂,其使用的情况有时很好,没有发现严重质量问题,(可能与其电炉熔炼的温度,保温时间,微量元素等等有关)有时却发现大量气孔缺陷。最近看见某厂就有如此质量问题发生。对于普通灰口铸铁,在碳硅量较高时,气孔缺陷不太明显,而在碳硅量较低的高牌号灰铁中反映明显,铸件气孔缺陷严重。对于球铁铸件,气孔缺陷很不明显,估计是其中的镁,稀土有强烈除气作用,但是气孔缺陷也时有发生。低档次增碳剂对于球铁的影响,估计主要是硫和其他杂质含量,影响石墨球的圆整和出现异常基体。此厂现在看来,综合总的成本(包含废品损失),其使用低档次增碳剂确实是不划算的。 增碳剂质量好坏,一般工厂化验不了,特别是氮含量。最好的与最差的石墨化程度区别明显,鉴别方法是在白纸上书写痕迹清晰,手感舒适与否来粗判,(氮含量未知),而档次中等的,一般是煅烧温度没有在2700度以上,或者煅烧时间不足,石墨化程度不全部,造成硫含量高,氮含量也高的石油焦也在大量冒充好的增碳剂。还有碳化硅生产中,或者其他生产方法产生的细粉状石墨粉或煤粉,经过添加粘土压制成粒状石墨颗粒增碳剂,等等,其质量情况

本文摘自再生资源回收-变宝网(https://www.doczj.com/doc/ba11053457.html,) 解析常用塑助剂的分类 塑料助剂可以从广义和狭义两个方面解释。广义的塑料助剂是指在塑料制品加工成型过程中,所有添加在树脂基体中,可用于降低制品成本、改善或赋予制品某项使用性能,或者是改善塑料制品的加工性,都可称为塑料助剂。包括有机、无机、小分子和大分子。狭义的塑料助剂又称为塑料添加剂,特指可以改善塑料加工性能或者是改善或赋予制品某项性能的化工原料。如润滑剂、抗氧剂和阻燃剂等。在这里主要给大家介绍广义上的塑料助剂。 二、常用塑料助剂分类 目前,塑料常用助剂大致分为以上三大类。狭义上的助剂其实就是指上图中的加工助剂和功能助剂,并不包括填料。接下来,变宝网小编就给大家详细的介绍每一类助剂。 1、加工类助剂 塑料加工类助剂,根究用途可以分为三类: ①润滑剂:润滑剂的作用是降低物料之间及物料和加工设备表面的摩擦力,从而降低熔体的流动阻力,降低熔体粘度,提高熔体的流动性,避免熔体与设备的粘附,提高制品表面的光洁度等。 润滑剂按作用可分为内润滑剂和外润滑剂。实质也就是我们通常说的增塑剂和脱模剂。只是在不同树脂中叫法不一样,如增塑剂通常是在pvc树脂加工中应用较多,实质也是其内润滑的作用。内、外润滑剂的区分主要依其与树脂的相容性大小。内润滑剂与树脂亲和力大,其作用是降低大分子间的作用力;外润滑剂与树脂的亲和力小,其作用是降低树脂与加工机械之间的摩擦。

常用的润滑剂有饱和烃类(固体石蜡、液体石蜡、微晶石蜡和低分子量聚乙烯等)、金属皂类(硬脂酸锌、硬脂酸钙、硬脂酸镁等)、脂肪族酰胺(EBS、油酸酰胺等)、脂肪酸类(硬脂酸、羟基硬脂酸)、脂肪酸酯类(PETS、单硬脂酸甘油酯、多硬脂酸甘油酯等)及脂肪醇类(硬脂醇、季戊四醇等)。 ②热稳定剂:塑料在加工成型过程中,会因加热、摩擦或剪切等产生热量,或因塑料制品在使用过程中受热而发生性能变坏。为了防止塑料受热发生降解老化,需要添加一种使塑料在受热时不会引起分解和变化的物质,这种物质就叫做热稳定剂。主要用于PVC 树脂的加工。 纯PVC树脂对热极为敏感,当加热温度达到90℃以上时,就会发生轻微的热分解;当温度达到120℃后,即发生明显的热分解,使PVC树脂颜色逐渐加深。PVC的热降解机理十分复杂,但PVC的热分解反应的实质是由于脱HCl反应引起的一系列反应,最后导致大分子断裂。 常用热稳定剂品种:铅盐类热稳定剂(三盐基硫酸铅、二盐基亚磷酸铅、二盐基硬脂酸铅、碱式碳酸铅等);金属皂类热稳定剂(硬脂酸锌、硬脂酸钙、硬脂酸镁等);有机锡类热稳定剂(含硫有机锡类、有机锡羧酸盐等);稀土热稳定剂。 ③发泡剂:所谓发泡剂就是使对象物质成孔的物质,它可分为化学发泡剂和物理发泡剂和表面活性剂三大类。化学发泡剂是那些经加热分解后能释放出二CO2和N2等气体,并在聚合物组成中形成细孔的化合物;物理发泡剂就是泡沫细孔是通过某一种物质的物理形态的变化,即通过压缩气体的膨胀、液体的挥发或固体的溶解而形成的;发泡剂均具有较高的表面活性,能有效降低液体的表面张力,并在液膜表面双电子层排列而包围空气,形成气泡,再由单个气泡组成泡沫。 2、功能性助剂

增碳剂主要分为石墨化增碳剂和非石墨化增碳剂两大类。石墨化增碳剂:废石墨电极,石墨电极边角料和碎屑,自然石墨压粒,石墨化焦和碳化硅。非石墨化增碳剂:沥青焦,煅烧石油焦,乙炔焦炭压粒和煅烧无烟煤。下面由增碳剂生产厂家马鞍山京华实业公司为您介绍下相关知识,希望能对您有些帮助。 增碳剂按照铸造用途,材质和使用方法可具体划分为以下: 1.按铸造用途分 A.球铁增碳剂:C>98.5 S<0.05 主要为石墨化石油焦和石墨化电极。吸收率高,吸收时间最快。 B.灰铁增碳剂:C>90 S<0.5 主要为非石墨化石油焦和煅煤。吸收率在85%左右。 C.炼钢增碳剂:C 75-98 主要为煅煤,石墨球和天然石墨碎。 D.特种增碳剂:用于刹车片和包芯线。一般为0-0.5/0.5-1 mm 石油焦。。

2.按照材质分 A.冶金焦增碳剂:为冲天炉用大焦。 B.煅煤增碳剂:多产于宁夏和内蒙C 90-93 S 0.3-0.5 (用于炼钢和灰铁)。 C.石油焦增碳剂:多产于辽宁,天津和山东C 96-99 S 0.3-0.7 (用于炼钢,灰铁和特种增碳剂)。 D.石墨化石油焦:多产于山东和河南,以及进口C 98-99.5 S 0.03-0.05 包括石墨化石油焦和石墨化电极(用于球铁)。 E.天然石墨增碳剂:多产于湖北和山东,C 65-99 (用于炼钢)。 F.复合材料增碳剂:以石墨粉,焦粉和石油焦为原料人工制造C 93-97 S 0.09-0.7。 马鞍山京华实业公司是炼钢、铸造用增碳剂、煅后石油焦以及石墨化增碳剂,孕育剂,碳化硅等专业生产厂家。公司能按增碳剂客户的要求加工成各种粒度规格的增碳剂,对产品高质量的追求户及对顾客称心满意的服务是马鞍山京华的经营宗旨。

PC/ABS合金相容剂的分类与应用 根据PC/ABS合金相容剂的两相之间的作用特征,合金相容剂可分为反应型相容剂和非反应型相容剂两类。 反应型相容剂 反应型相容剂主要通过自身的反应基团在混炼时同原料聚合物发生化学反应形成化学键提高相容性。 PC/ABS反应性相容增韧剂NX-001 一般是大分子型的,其活性官能团可以在分子的末端,也可以在分子的侧链上。其大分子主链可以和共混体系中的至少一种高分子基体相同,也可以不同。但在不同的情况下,其大分子主链应和共混体系中的至少一种高分子基体有较好的相容性。 这类相容剂优点是作用效率高、所要加入量少,综合成本低。

主要分类及品种 01、环状酸酐型(MAH) 环状酸酐型类反应型相容剂是早期常用的一类反应型相容剂。其中,以马来酸酐接枝到聚烯烃相容剂为主,其接枝率一般为0.8%-1.0%,主要应用于聚烯烃塑料的改性。将马来酸酐接枝到PS或以PS为基体的共聚反应型相容剂,可应用于PA/PC、ABS/GF、PA/ABS的改性、共混或合金。一般用量5%-8%。近年来已经出现新型的相容增韧剂,由于酸酐型的酸酐活性低,不稳定,易氧化。所以逐渐被新型反应性相容增韧剂替代 02、羧酸型 羧酸类中的代表产品为丙烯酸型相容剂。通常是将丙烯酸接枝到聚烯烃树脂上,用途大体与马来酸酐型相同。 03、环氧型 新型环氧型(GMA)反应型相容剂是环氧树脂或具有环氧基的化合物与其他聚合物接枝共聚而成。由于这类反应型相容剂含有活性高的环氧官能团,稳定性好,GMA的接枝率高,所以活性和稳定性均优于马来酸酐的基团。活性环氧集团和合金的官能团发生原位聚合反应,形成稳定的化学键,使合金两相形成网状结构,大大增强了两相的粘合性,能起到良好的相容曾韧作用。常用的牌号有诺信高分子的PC/ABS相容增韧剂NX-001. 04、恶唑啉型 用恶唑啉接枝的PS,即RPS,是一种比较重要的相容剂,接枝率为1%,特点是应用领域较广,不仅能与一般的含氨基或羧基的聚合物反应,还可与含羰基、酸酐、环氧基团反应,生成接枝共聚物。因此,它可以用于PS及多种工程塑料或经改性的聚烯烃树脂。此外,它还可以"就地"相容化,直接用于塑料改性、共混和合金。 05、酰亚胺型 酰亚胺型为改性聚丙烯酸酯,主要适用于PA/PO、PC/PO、PA/PC等工程塑料合金或共混。 06、异氰酸酯型 成分为间-异丙烯基-2,2-二甲基苯酰异氰酸酯。可用于含有氨基及羧基的工程塑料合金。 07、低分子型 低分子型相容剂是反应型相容剂,以反应型单体及低分子量聚合物,包括一些能与塑料合成的一个组分相容,并与另一组分反应、交联或键合,从而形成塑料合金的有机和无机化合物。这样,不仅简化了制造塑料合过程,而且原料易得,成本较低。不过,对挤出机的要求较高,

人造石墨和天然石墨的区别? 人造石墨和天然石墨的区别?本文首发https://www.doczj.com/doc/ba11053457.html, 增碳剂可以用作铸铁增碳剂的材料很多,常用的有人造石墨、煅烧石油焦、天然石墨、焦炭、无烟煤以及用这类材料配成的混合料。 增碳剂 可以用作铸铁增碳剂的材料很多,常用的有人造石墨、煅烧石油焦、天然石墨、焦炭、无烟煤以及用这类材料配成的混合料。 1.人造石墨 上述各种增碳剂中,品质最好的是人造石墨。 制造人造石墨的主要原料是粉状的优质煅烧石油焦,在其中加沥青作为粘结剂,再加入少量其他辅料。各种原材料配合好以后,将其压制成形,然后在2500~3000℃、非氧化性气氛中处理,使之石墨化。经高温处理后,灰分、硫、气体含量都大幅度减少。 由于人造石墨制品的价格昂贵,铸造厂常用的人造石墨增碳剂大都是制造石墨电极时的切屑、废旧电极和石墨块等循环利用的材料,以降低生产成本。 熔炼球墨铸铁时,为使铸铁的冶金质量上乘,增碳剂宜首选人造石墨,为此,最好向附近用电弧炉炼钢的企业或电解铝生产企业购买废电极,自行破碎到要求的粒度。 2.石油焦 石油焦是目前广泛应用的增碳剂。 石油焦是精炼原油得到的副产品,原油经常压蒸馏或减压蒸馏得到的渣油及石油沥青,都可以作为制造石油焦的原料,再经焦化后就得到生石油焦。生石油焦的产量大约不到所用原油量的5%。美国生石油焦的年产量约3000万t。生石油焦中的杂质含量高,不能直接用作增碳剂,必须先经过煅烧处理。 生石油焦有海绵状、针状、粒状和流态等品种。 海绵状石油焦是用延迟焦化法制得的,由于其中硫和金属含量较高,通常用作锻烧时的燃料,也可作为煅烧石油焦的的原料。经锻烧的海绵焦,主要用于制铝业和用作增碳剂。 针状石油焦,是用芳香烃的含量高、杂质含量低的原料,由延迟焦化法制得的。这种焦炭具有易于破裂的针状结构,有时称之为石墨焦,煅烧后主要用于制造石墨电极。 粒状石油焦呈硬质颗粒状,是用硫和沥青烯含量高的原料,用延迟焦化法制得的,主要用作燃料。 流态石油焦,是在流态床内用连续焦化法制得的,呈细小颗粒状,结构无方向性,硫含量高、挥发分低。

增碳剂种类汇编 一、转炉炼钢对增碳剂有什么要求 转炉冶炼中、高碳钢种时,使用含杂质很少的石油焦作为增碳剂。对顶吹转炉炼钢用增碳剂的要求是固定碳要高,灰分、挥发分和硫、磷、氮等杂质含量要低,并要干燥,干净,粒度要适中。其固定碳ωC≥96%,挥发分≤%,ωS≤%,水分≤%,粒度在1~5mm;粒度太细容易烧损,太粗加入后浮在钢液表面,不容易被钢水吸收。 二、增碳剂的分类 按照材质分,一般可以分为:冶金焦增碳剂,煅煤增碳剂,石油焦增碳剂,石墨化增碳剂,天然石墨增碳剂,复合材料增碳剂。 1.石油焦增碳剂 石油焦增碳剂采用石油焦煅烧提纯等加工而成,外观成圆粒或多棱形。其特点高碳、低硫,低灰是冶金化工、机械、电力等行业理想的加碳材料和反应中间体,得到广泛应用。 增碳剂产品技术指标如下

冶金焦增碳剂,就是通常冲天炉用的大焦,其作用除了熔炼之外,还有就是为金属炉料增碳。 煅煤增碳剂,主要产自宁夏石嘴山,内蒙乌海。成分一般为C:90-93%,。主要用于炼钢企业使用,部分铸造企业用于灰铸铁。缺点是,碳含量低,融化慢,浪费电能,残余量大。 石油焦增碳剂,主要产于辽宁,天津和山东,辽宁主要生产弹丸焦,用于铸造不太好,山东和天津的石油焦可以用于铸造灰铸铁。成分一般为C:96-99%;。主要用于炼钢,灰铸铁,刹车片,包芯线等等。 石墨化增碳剂,主要产地为山东,河南等,生产厂家较少,主要材质是石墨化石油焦和石墨化电极。一般成分为碳含量>%;硫<。主要用于球墨铸铁。特点是吸收快,碳高硫低。 天然石墨增碳剂,主要是天然石墨,碳65-99%不等,主要用于炼钢厂,铸造厂不适用。 复合材料增碳剂,近期市面上有一些人工制造的棍状颗粒或者规则球状颗粒增碳剂,采用石墨粉,焦粉,石油焦等等下脚材料,添加粘结剂用机器压制成型,碳一般在93-97%之间,硫不稳定,一般在之间浮动。特点是价格便宜,缺点是使用时无法稳定加入量和控制硫含量。

增碳剂的使用方法 1、炉内投入法: 增碳剂适于在感应炉中熔炼使用,但依据工艺要求具体使用也不尽相同。(1)在中频电炉熔炼中使用增碳剂,可按配比或碳当量要求随料加入电炉中下部位,回收率可达95%以上; (2)铁液熔清如果碳量不足调整碳分时,先打净炉中熔渣,再加增碳剂,通过铁液升温,电磁搅拌或人工搅拌使碳溶解 吸收,回收率可在90左右,如果采用低温增碳工艺,即炉料只熔化一部分,熔化的铁液温度较低的情况下,全部增碳剂 一次性加入铁液中,同时用固体炉料将其压入铁液中不让其露出铁液表面。这种方法铁液增碳可达1.0%以上。 2、炉外增碳: (1)包内喷石墨粉 选用石墨粉做增碳剂,吹入量为40kg/t,预期能使铁液含碳量从2%增到3%。随着铁液碳含量逐渐升高,碳量利用率下 降,增碳前铁液温度1600℃,增碳后平均为1299℃。喷石墨粉增碳,一般采用氮气做载体,但在工业生产条件下,用压 缩空气更方便,而且压缩空气中的氧燃烧产生CO,化学反应热可补偿部分温降,而且CO的还原气氛利于改善增碳效果。 (2)出铁时使用增碳剂 可将100—300目的石墨粉增碳剂放到包内,或从出铁槽随流冲入,出完铁液后充分搅拌,尽可能使碳溶解吸收,碳的回 收率在50%左右。 宁夏宏辉炭素制品有限公司生产的无烟煤增碳剂具有低硫、低灰,含炭量高易吸收等特点。 一、增碳剂的加入时间不能忽视。 增碳剂的加入时间若过早,容易使其附着在炉底附近,而且附着炉壁的增碳剂又不易被熔入铁液。与之相反,加入时间过迟,则失去了增碳的时机,造成熔炼、升温时间的迟缓。这不仅延迟了化学成分分析和调整的时间,也有可能带来由于过度升温而造成的危害。因此,增碳剂还是在加入金属炉料的过程中一点一点地加入为好。 如在一次加入量过大的情况下,可以结合感应电炉时采用的铁液过热操作结合考虑,保证增碳剂在铁液中的吸收时间10Min,一方面通过

共混物的相容性 学校名 称:广东轻工职业技术学院院系名 称:轻化工技术学院 时 间:2017年4月28日

1.相容性的概念 相容性是指共混物各组分彼此相互容纳,形成宏观均匀材料的能力,共混物性能的好坏与它们之间的相容性大小有很密切的关系:相容性好,则所形成的共混物稳定;反之,两种聚合物之间则可能发生相分离,性能较差。 不同聚合物之间相互容纳的能力差别很大。不同种类聚合物共混时可能出现三种形态:即完全相容、部分相容和不相容。 完全相容的聚合物共混体系,其共混物可形成均相体系,因而它具有单一的T g ,如图4-1(a)所示。部分相容的聚合物,其共混物为两相体系,其共混物具有 两个T g ,且两个T g 峰较每一种聚合物自身的T g 峰更为接近,如图4-1(b)所示。 还有许多聚合物之间是不相容的,不相容聚合物的共混物也有两个T g 峰,但两 个T g 峰的位置与每一种聚合物自身的T g 峰是基本相同的,如图4-1(c)所示。 图4-1以T g 表征共混物相容性的示意图 ——单一聚合物 ------- 共混物 在聚合物共混体系中,最具应用价值的体系是聚合物间“部分相容”的两相 体系。良好的相容性,是聚合物共混物获得优异性能的一个重要前提。共混体系的热力学相容性及共混加工过程中的动力学因素对研究共混体系的形态与结构有着及其重要的意义。 2.热力学相容性 聚合物热力学相容性是指两种高聚物在任何比例时都能形成稳定的均相体系的能力。因此,若要使两种聚合物相互溶解,在恒温恒压下聚合物混合时必须

是自由能减少,即△G <0。而体系自由能的变化取决于混合时焓的变化(△H m )和熵的变化(△S m ),以及混合时的温度(T),即应满足: △G =△Hm —T △Sm <0 式4-1 式4-1也可用于判定热力学相容是否成立。 在式4-2中,对于两种聚合物的共混: △ S m = — R(n 11n 1 φ+ n 21n 2 φ) 式4-2 式中:n 1,n 2 —— 两种聚合物的物质的量 1φ,2φ —— 两种聚合物的体积分数 R —— 气体常数 由式4-2可以看出,△S m 为正值,即在混合过程中,熵总是增加的。但是,对于大分子间的共混,熵的增加是很小的,且聚合物相对分子质量越高,熵的变化就越小。这时,△S m 的值很小,甚至接近于0。 Scott 使用溶解度参数δ来判定聚合物之间的热力学相容性: △H m =V m (δ1—δ2) 21φ2φ 式 4-3 式中 δ1,δ 2 —— 两种聚合物的溶解度参数 V m ——共混物的摩尔体积 1φ,2φ——两种聚合物的体积分数 为满足热力学相容的条件,即△H m —T △S m <0,且△S m 的值很小,甚至接近于0,从式4-3中可以看出,δ1与δ2必须相当接近,才能使△H m 的值足够地小。因此,δ1与δ2之间的差值,就成了判定热力学相容性的判据。常见聚合物的溶解度参数如表4-3所示。

胎圈钢丝用盘条的研制与开发 袁国华 (新产品研发推广中心) 摘 要:介绍研制开发胎圈钢丝用盘条的生产工艺情况,并对用户生产胎圈钢丝的生产结果进行了分析。关键词:胎圈钢丝 盘条 高碳钢 Research and D evelopm en t of W i re Rod for Bead W i re Y uan Guohua (Research &D evelop m en t Cen ter O f New Product) Abstract:Pr oducti on technol ogy of devel op ing wire r od f or bead wire is intr oduced .The p r oducti on result of bead wire is ana 2lyzed .It has p r oved that N I SC O has ability t o p r oduce the superi or grade wire r od for bead wire and tire wire .Keywords:bead wire;wire r od;high 2carbon steel 1 前言 随着汽车行业轻量化、高速化的发展,而作为汽车重要组成部分的子午线轮胎,以其具有高速化、节能化、轻量化、行驶里程长等多种优点得到了飞速的发展,对产品质量的要求越来越高,作为子午线轮胎骨架材料之一的胎圈钢丝的生产需求量也越来越大,对质量的要求越来越高。为了满足该行业部分用户的高品质质量要求,应苏南一胎圈钢丝生产厂家要求,南钢与其合作开发胎圈钢丝用盘条。 2 工艺设计 胎圈钢丝是一种外表镀青铜用来加强轮胎胎圈的钢丝,由胎圈钢丝、帘线、橡胶组成的子午线轮胎在行使过程中要承受拉伸、压缩、扭转及离心等作用力。用户生产胎圈钢丝的加工过程是将Ф5.5mm 或Ф6.5mm 的线材拉拔至Ф0.96~Ф1.0mm 的钢丝,在拉拔过程中还要承受扭转、弯曲、拉伸等一系列变 形,生产出的钢丝还要满足抗拉强度、延伸率、扭转等各项指标。因此,原材料的选择对台圈钢丝的加工性能和使用性能起着决定性的作用。综合以上几点,经过与用户协商,供用户生产胎圈钢丝的盘条选用优质碳素钢盘条———77A (化学成分见表1),同时设计了以下生产工艺路线: 40%热装铁水(或生铁)+60%优质废钢→100 吨EAF 初炼→LF 精炼→软吹氩静搅→R8m 五机五流方坯矩坯合金钢连铸机连铸→精整→检验→步进梁式加热炉加热→高压水除鳞→8架初轧机→CV50切头切尾→4架中轧机→4架预精轧机精轧→CV20切头→10架平立交替精轧机精轧→控制冷却→精整→检验、包装、入库。2.1 冶炼与浇铸工艺 胎圈钢丝在生产过程中的非正常断丝大部分是由于原材料中存在大型夹杂物和成分偏析所致。为了保证77A 的洁净度和成分的均匀性,E AF 炉采用大于40%的热装铁水(或生铁)+优质废钢的配料 5 32007年第2期 南钢科技与管理

常用的增碳剂有增碳生铁、电极粉、石油焦粉、木炭粉和焦炭粉。转炉冶炼中、高碳钢种时,会使用含杂质很少的石油焦作为增碳剂。增碳剂批发市场上的马鞍山京华实业公司在行业从事多年,在炼钢生产中,关于增碳剂的选择及加入方法上积累了一定的经验。 1.应选择含氮量少的增碳剂 铸铁铁液中通常的氮的质量分数在100 ppm以下。如果含氮量超过此浓度(150-200 ppm或者更高),易使铸件产生龟裂、缩松或疏松缺陷,厚壁铸件更容易产生。这是由于废钢配比增加时,要加大增碳剂的加入量引起的。焦炭系增碳剂,特别是沥青焦含有大量的氮。电极石墨的氮的质量分数在0.1%以下或极微量,而沥青焦氮的质量分数约为0.6%。如果加入质量分数为0.6%氮的增碳剂2%,仅此就增加了120 ppm质量分数的氮。多量的氮不仅容易产生铸造缺陷,而且氮可以促使珠光体致密、铁素体硬化,强烈提高强度。 2.增碳剂的加入方法

铁液的搅拌可以促进增碳,因此搅拌力弱的中频感应电炉与搅拌力强的工频感应电炉比较,增碳相对困难得多,所以中频感应电炉有增碳跟不上金属炉料的熔解速度的可能性。 即使是搅拌力强的工频感应电炉,增碳操作也不能忽视。这是因为,从感应电炉熔炼的原理图可知,感应电炉内存在上下分开的搅拌铁流,在其边界的炉壁附近还存在着死角。在炉壁停留、附着的石墨团如果不用过度升温和长时间的铁液保温是不能熔入铁液的。铁液过度升温和长时间的保温,会增大铁液过冷度,有加大铸铁白口化的倾向。此外,对于在炉壁附近产生强感应电流的中频感应电炉来说,如果附着在炉壁的石墨团之间钻进铁液,在进行下一炉熔炼时,钻进的金属被熔化,导致侵蚀和损伤炉壁。因此,在废钢配比高,加入增碳剂多的情况下,加入增碳剂要更加注意。 马鞍山京华实业公司是炼钢、铸造用增碳剂、煅后石油焦以及石墨化增碳剂,孕育剂,碳化硅等专业生产厂家。公司能按增碳剂客户的要求加工成各种粒度规格的增碳剂,对产品高质量的追求户及对顾客称心满意的服务是马鞍山京华的经营宗旨。

常见生物相容性实验汇总 细胞复苏 材料准备: 培养基、培养皿、70%酒精、一次性吸管、FBS、15ml&50ml离心管 实验步骤: 1.先将培养基配好并复温,在15ml离心管中加入5ml培养基;准备37℃的水 浴,取出冻存管后立即置于水浴中融化,确保细胞全部浸入液面,快速摇动,1min内使管内的细胞融化,注意不要让水没过管口,液氮会从口子喷出,小心。 2.把培养基融化后的管子用75%酒精擦拭消毒后,放入安全柜内操作。 3.小心打开冻存管,将细胞悬液转移到有培养基的15ml离心管中。 4.1200rpm离心3min,弃上清,加入6ml含10%FBS的完全培养基,转移至新 培养瓶(小瓶6ml培养基,大瓶10ml培养基)中,做好标记(细胞类型、传代数、培养基、复苏时间、复苏人),置于CO2培养箱中37℃培养,培养24h后视情况换液。 5.复苏后细胞生长状况正常后,进行常规培养,最好在第二次传代后冻存若干 管细胞,不可只取不存,在第三次传代后可用于细胞实验。 TIPS: a.解冻细胞必须迅速,防止细胞低温损伤,慢冻速融。 b.细胞冻存管可能漏入液氮,解冻时冻存管中的气温急剧上升,可导致爆炸。

细胞传代(TE消化法) 实验前准备事项: 1.预热培养用液:把已经配制好的装有培养基、PBS液和胰蛋白酶的瓶子放入 37℃水浴锅内预热(可以省去)。 2.用75%酒精擦拭双手,生物安全柜经过紫外线照射超过30min,实验前通风 至少开启15分钟让空气循环起来,橱内不要使用火焰灯,它们会影响橱内空气的流动方式。 3.实验前把可能用到的试剂、吸管及离心管等全部拿到厨内,并正确摆放使用 的器械,保证足够的操作空间,不仅便于操作而且可减少污染。 材料准备: TE消化液、FBS、对应培养基、50ml离心管若干、15ml离心管若干、一次性吸管若干、培养皿等 实验步骤: 1.观察细胞生长状况后,取出实验所需物品,可在50ml离心管中配制40ml培 养基(4ml FBS+36ml α-MEM)待用。 2.用一次性吸管从细胞单层吸出培养基,缓慢加入PBS或者不含血清的培养基 没过细胞,摇晃洗涤培养皿1~2次。 3.再吸出PBS或培养基,吸的越干净越好,6cm(10cm)培养皿中加入600μl (800 μl)TE(胰蛋白酶),以刚刚没过细胞为宜。(视细胞种类也可不洗涤直接加入TE消化液) 4.稍加摇匀,使TE消化液均匀覆盖皿内所有细胞,置37℃条件下温育1~3分 钟。消化程度以用肉眼观察当培养皿晃动时飘起单层细胞为准,可在显微镜下观察消化细胞,若胞质回缩,细胞之间不再连接成片,表明此时细胞消化适度,视细胞不同而调节。 5.消化适度后,加入适量培养基2~3ml于培养皿中终止消化,沿四个方向吹洗 培养皿,确保细胞均从板上消化下来,最后全部转移到15ml离心管中。6.用吸管将已经消化的细胞轻轻吹打成细胞悬液。精确配平后放入台式离心机 内1200 rpm离心3分钟。

生产型焦用的原料种类大全 ㈠、成型粘合剂及固结粘合剂 1、有机粘合剂 有机粘合剂的化学成分以碳或碳氢化合物为主要成分,具有灰分少、可燃烧、高温强度高的特点,是制造型焦的主选粘合剂。其主要有:煤沥青、煤焦油、高粘结指数的肥煤及焦煤、纸浆废液、糖稀、树脂、淀粉、腐植酸、纤维素等。 2、无机粘合剂 无机粘合剂主要是各类水性胶体物,具有灰分高、不燃烧、低温强度高的特点,在制造型焦中单独使用已被淘汰,目前仅作为“复合粘合剂”的次要成分使用。其主要有:水玻璃、石灰乳、水泥、膨润土、粘土、氯化镁等。 3、复合粘合剂 复合粘合剂以有机粘合剂主要成分,配入少量的无机粘合剂复合而成,虽然兼顾了有机粘合剂和无机粘合剂共同优点,也继承了它们的共同缺点。从目前的应用状况看,缺点大于优点;具有一定的功能作用,但应用价值不大。其在型焦生产出现的初期有所应用,随着型焦生产技术的成熟,现已被淘汰。特别是高质量的型焦生产技术成熟,该复合粘合剂的应用价值已被完全否定。 4、各类粘合剂的作用 ㈡、主体原料

1、非粘结性碳质材料 型焦生产用非粘结煤有无烟煤、焦末、烟煤和兰炭。无烟煤是目前生产优质高碳、低灰、低硫、高强度、高密度铸造型焦的主选原料;冶金焦末是废弃物的再利用原料,其生产出来的型焦属于低档产品,不仅固定碳含量低(固定碳80-85%)而且硫含量较高(硫0.8-0.5%),使用中有大量的焦炭颗粒飞出。烟煤目前只能作为型焦改型剂使用;兰炭其强度太低,不能用于生产型焦。 2、粘结性碳质材料 型焦生产用粘结煤有焦煤、肥煤。焦煤、肥煤可以在型焦生产中使用,但其挥发分会降低型焦的强度,是型焦的密度降低。仅局限于生产冶金型焦,铸造型焦不适宜使用。 ㈢、添加剂种类及功能作用 型焦生产用添加剂有固化剂、助燃剂、稀释剂、成焦剂等。型焦生产一般不需使用添加剂,目前有引入成焦剂的配方在使用,效果不太明显。 ㈣、生产配方 1、工艺配方 工艺配方是由生产工艺决定的。不同的成型方法、不同的设备选型决定了工艺配方。在选择型焦生产方法时尤为重要。 目前国内许多厂家因设备和工艺配方的选择缺陷,造成无法生产出合格的型焦和投资浪费。分析目前国内型焦生产厂家