中兴通讯供应链优化案例

说明:以下案例的数据都经过了作者处理,并非原始真实数据。

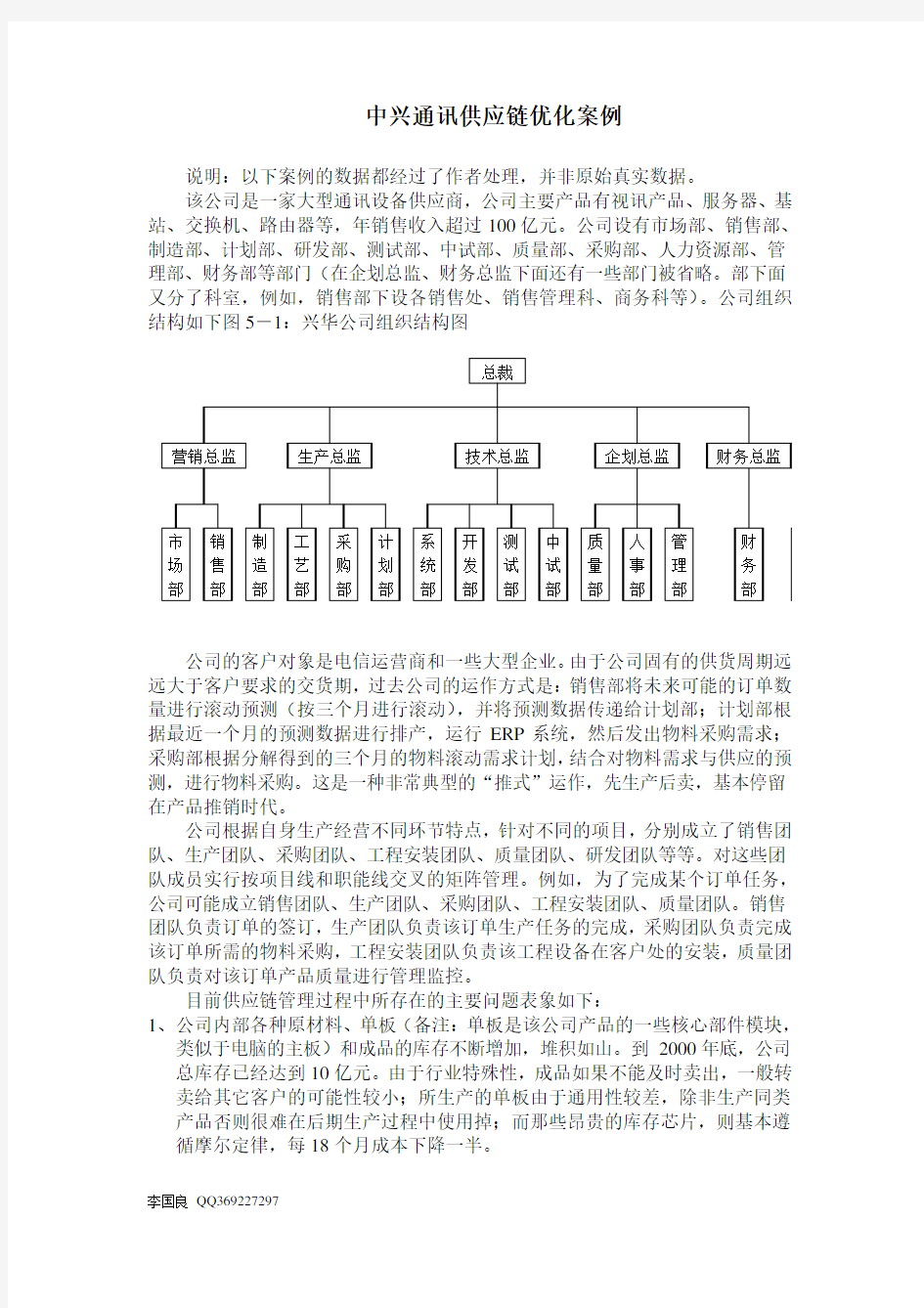

该公司是一家大型通讯设备供应商,公司主要产品有视讯产品、服务器、基站、交换机、路由器等,年销售收入超过100亿元。公司设有市场部、销售部、制造部、计划部、研发部、测试部、中试部、质量部、采购部、人力资源部、管理部、财务部等部门(在企划总监、财务总监下面还有一些部门被省略。部下面又分了科室,例如,销售部下设各销售处、销售管理科、商务科等)。公司组织结构如下图5-1:兴华公司组织结构图

公司的客户对象是电信运营商和一些大型企业。由于公司固有的供货周期远远大于客户要求的交货期,过去公司的运作方式是:销售部将未来可能的订单数量进行滚动预测(按三个月进行滚动),并将预测数据传递给计划部;计划部根据最近一个月的预测数据进行排产,运行ERP系统,然后发出物料采购需求;采购部根据分解得到的三个月的物料滚动需求计划,结合对物料需求与供应的预测,进行物料采购。这是一种非常典型的“推式”运作,先生产后卖,基本停留在产品推销时代。

公司根据自身生产经营不同环节特点,针对不同的项目,分别成立了销售团队、生产团队、采购团队、工程安装团队、质量团队、研发团队等等。对这些团队成员实行按项目线和职能线交叉的矩阵管理。例如,为了完成某个订单任务,公司可能成立销售团队、生产团队、采购团队、工程安装团队、质量团队。销售团队负责订单的签订,生产团队负责该订单生产任务的完成,采购团队负责完成该订单所需的物料采购,工程安装团队负责该工程设备在客户处的安装,质量团队负责对该订单产品质量进行管理监控。

目前供应链管理过程中所存在的主要问题表象如下:

1、公司内部各种原材料、单板(备注:单板是该公司产品的一些核心部件模块,

类似于电脑的主板)和成品的库存不断增加,堆积如山。到2000年底,公司总库存已经达到10亿元。由于行业特殊性,成品如果不能及时卖出,一般转卖给其它客户的可能性较小;所生产的单板由于通用性较差,除非生产同类产品否则很难在后期生产过程中使用掉;而那些昂贵的库存芯片,则基本遵循摩尔定律,每18个月成本下降一半。

2、公司的各种项目团队相互之间沟通相对较少,导致与客户的多点接触;经常

发生的事情是,当工程安装人员按计划赶到安装现场时,却发现发运过来的设备不齐套(注:一个工程项目需要所有有关设备全部到达才能进行安装,否则称为不齐套);这引起以下恶劣后果:浪费工程人员的时间和往来路费(一般是乘飞机往来);导致大量的紧急发货(对短缺的零配件空运到工程现场附近城市);在客户心中造成很坏的印象。而最近的一个让客户很不愉快的例子是:公司设备安装测试在较长的时间里还没有成功,收款人员却不知情而向客户要钱,使客户大为恼火。

3、客户的抱怨主要集中在:总是不能及时发货,交付水平低;供货周期太长;

与公司不同部门打交道疲于应付;出现问题不知道找谁(在项目的不同环节、遇到不同的问题需要分别找相关部门的人员,没有一个统一的接口)。

4、供应商抱怨:由于实际订单数量与预测数据偏差太大,采购部经常在没有任

何提前通知的情况下,自行宣布取消某份原材料采购订单,导致供应商蒙受损失。供应商在不能获得赔偿的情况(由于兴华公司的强势地位,很多供应商忍气吞声),供应商只有在下次销售过程中抬高价格;并且在原材料紧张时,不再将兴华公司作为首先保证供应的对象,转而投向兴华公司的竞争对手。

说明:

该公司当时没有实施全面的BPR,而只是对供应链系统有关的流程进行了优化,因此它没有BPR五大步骤的前两个(BPR项目启动,流程规划)。但该流程涉及的面很广,非常有借鉴意义。它基本上按照流程分析、流程设计、新流程实施评价与持续改善三大步骤12项活动进行。

1、项目来源和客户需求分析

(1)项目来源:

该项目来源于客户、供应商抱怨,以及公司内部的财务危机(高额库存占用了大量资金)。

公司在最近的一次客户调研中,发现客户满意度比上一年度降低了14个百分点,其中客户对交货期太长、齐套发货率低抱怨尤甚。

最近的供应商恳谈会,基本上成了供应商的批评会,众多的供应商对公司随意取消或变更采购合同非常不满。

公司现金流面临断裂,由于库存所占用的巨额资金,对原材料货款支付已经吃紧,如果不及时收回销售货款,下个月工资发放可能都比较困难。但目前几个大的项目由于短缺一些配件而无法安装和验收,这种情况下,让客户提前支付也比较困难。

公司总裁在生产总监、财务总监和企划总监的陪同参观了公司仓库堆积如山的库存后,立刻向公司全体中高层干部敲响了警钟。并迅速委任公司的企划总监(副总裁兼任)组织一个项目小组,对公司的供应链系统进行优化。

(2)客户界定与客户需求分析:

供应链管理流程涉及到公司的客户(产品购买者)、公司自身和供应商,供应链管理的目的是三者的整合,增加他们的效应。因此该流程客户应该界定为客户、公司和供应商。这三者的需要分别如下:

9客户需要:根据前期客户调研结果,在进一步咨询了公司部分主要客户基础上,小组成员认为,客户对该流程的需要主要表现在两个方面:准

时交付和较短的供货期(由于实行招标,一般中标企业的价格和质量都

还符合要求)。

9公司需要:公司优化该流程最初的目的是压缩供货期库存,在经过前期一系列的分析调研后,公司将优化该流程希望达到的目的调整为:压缩

产出期、降低库存,优化供应商管理(签订直供计划的供应商比率、采

购集中度、压缩采购周期)。

9供应商需要:供应商的需要在公司不久前举行的供应商恳谈会上得到清晰体现,其中对本流程最重要的两个需要是:提高物料需求预测的准确

性,提高合同履约率、缩短付款周期(公司一般是交货后三个月付款,

所以付款周期与供应链关系不大)。

项目小组基于公司战略和关键成功因素,对客户、公司以及供应商的需要进行了评估,以确定公司在进行该流程设计时需要优先满足的需要内容。

2、组建项目团队

企划总监在分析了公司客户调研资料、供应商恳谈会总结资料和有关库存数据,并研究了其助理所作的调研报告后,召开了公司供应链优化的第一次会议,会议邀请了公司几个总监、相关的责任部门经理参加。

会上,有关部门经理分别从公司市场预测、采购与库存、制造周期、财务状况等方面介绍了公司目前供应链管理现状和存在的问题。尽管在具体如何优化及目标等方面争论不休,意见非常分散,但大家对公司供应链管理水平落后达成了共识,并决定成立一个跨部门的项目团队完成此优化工作。由于此项工作在某种意义上关系公司存亡,因此,有关负责人均表态将全力支持,并且希望能结合公司ERP系统和电子商务系统进行整合。

会后,公司成立了供应链优化团队。该团队包括几个小组:

9供应链优化领导小组:该小组负责审定供应链优化方案及各项工作结果;协调流程优化过程中的重大事宜;该小组负责人为公司企划总监,

是公司供应链优化项目的总负责人。

9供应链优化日常工作协调策划小组:负责供应链优化日常工作的整体协调;负责流程优化工作的策划、组织、整合,以及整体流程的分析和优

化方案的制定、推行和落实;负责流程优化各阶段工作任务的分解和安

排。该小组组长为管理部部长。

9供应链优化业务组:根据供应链的四个领域(预测和计划、采购供应、生产与配送)以及流程E化的要求,成立了4个业务小组,包括预测和

计划小组、采购供应小组、生产与配送小组以及信息技术支持组。各业

务小组分别负责其业务范围内资料信息的收集分析、流程优化建议策

划、以及改进实施等。业务小组组长分别由有关部门经理担任。

9咨询顾问:为了能顺利完成流程优化工作,公司外请了一名咨询顾问。

由他来为公司进行BPR有关知识的培训,并提供供应链优化过程中所

需的专业知识和经验。

9此外,BPR项目小组还设立了一个日常联络员,负责将各小组提交的有关资料信息汇总,负责日常有关通知联络。

3、定义项目范围

在项目小组成立后,各小组进行深入调研分析,不久召开了第二次会议。这

次会议初步分析设定了项目范围。这次会议对该流程属性、项目所需资源以及项目最终产出基本达成一致。

(1) 流程属性

9流程范围:该流程主要穿过市场部、销售部、计划部、制造部、采购部,此外该流程与质量部、财务部、公司研发系统都有关系。可以说,该流

程涉及到公司业务系统的方方面面。

9流程分类:该流程当然是公司的核心流程,是经营流程的集中体现,它能否成功优化并得到实施将是公司未来的核心竞争力之一。

9流程规模:该流程规模庞大,包括公司以下业务内容:市场预测、订单管理、主生产计划、生产制造、供应商管理、原材料采购、外购件管理、

发货管理等,此外,还包括质量管理和研发管理的部分内容。该流程实

际上试图将上述多个流程通过某些原理和方法整合在一起。

9流程层级:该流程可以分解为多个流程。根据业务小组的讨论意见,该流程分解为以下这些流程:市场预测管理流程、订单管理流程、主生产

计划管理流程、供应商管理流程、外购件管理流程、采购管理流程、配

送管理流程。

(2) 项目所需资源

项目小组对整个项目所需资源进行初步分析,并列出了一个大致的资源需求清单,如下:

9公司相关部门领导的支持。由于该流程的特殊作用和问题的严重性,该优化项目得到了高层领导和各相关部门经理的承诺。

9人员需求:涉及到公司市场、销售、计划、生产、采购、质量、IT等相关部门,需要从这些部门抽调部分业务骨干参与该项工作,并列出了各

部门参与项目的人员。虽然是兼职,但部分岗位的人员在某些时间段内

可能要投入大部分的精力。

9设备:设备主要是办公和会议讨论需要以及优化后的信息系统投资需要,包括会议电视、网络管理设备等等。

9资金投入:资金投入包括三部分,增购几台服务器、调研费用(计划去某标竿企业学习取经)、咨询顾问费用(按小时收费,预计200小时)

等。由于公司强大的IT研发实力,决定在流程优化后自行开发该软件,

以免外购软件需要更多的调整时间(因为需要将公司目前的ERP系统和

CRM系统实现无缝对接)。

9等等。

综合分析后认为这些资源基本可以在公司内部得到。

(3) 初步原因分析

为了更清晰理解项目范围,确定最终产出,项目小组成员初步分析了目前供应链问题重重的原因:

9预测能力偏差太大:由于供应链交付周期长,加之受公司产品及市场特点影响,预测在客观上确实存在很大的难度;同时在主观上,由于担心

满足不了用户的需求,预测往往被放大。其结果是:大量而且结构很不

合理的库存和非常低的采购合同履约率。

9信息分散:市场需求信息、产品供应信息、原材料供求信息等分别分布在供应链各个环节,没有很好地集成,使得信息不能共享,更谈不上同

步,导致牛鞭效应放大:一方面由于公司尚未建立健全统一的信息平台,

另一方面,公司各环节各种“信息孤岛”林立,加剧信息分散。

9“推式”运作:由于提前期过长,公司的供应链基本上采取了“推式”

运作,即:预测和订单混在一起来指导单板生产,由生产来推动销售,

结果造成无法让客户满意的交付水平和大量的无效库存。

9供应商“结构”性缺陷:供应商队伍庞大(1900多家),良莠不齐,结果不但增加了供应链管理成本,而且更重要的是,由于“劣质”供应商

的存在,制约了供应链的整体绩效改进。

9供应链过于松散:供应链各个环节之间没有建立起命运共同体的关系,而仅仅停留在简单的“订单”、“买卖”关系,双方按照一种“零和”的

思维进行业务往来,大家都以“局部利益、短期利益最大化”为出发点,

最后却增加了供应链整体成本,反而导致“双亏”。

(4) 项目最终产出

针对项目范围和目前问题原因,项目小组认为,该项目要实现的目的是减少库存,加快物料和资金周转速度,增强与客户、供应商的协同作业。该项目最终产出应该是形成一个新的流程,该流程通过某种机制,实现供应链各环节信息的整合和共享,使整个供应链环节协调作用增强,并由此压缩公司交货期。该流程需要实现E化,并能和公司的ERP系统和电子商务系统进行无缝对接。

4、定义流程绩效

(1) 定义流程绩效指标

项目小组根据客户需要选择了主要的几个指标作为供应链管理流程的绩效指标,并对这些指标进行了定义。然后,邀请公司部分高层领导与客户、供应商代表一起,对这些指标的权重进行了评分。如下表5-1:流程绩效指标定义指标名称指标定义权重考核周期责任部门

1 准时交付率按照合同要求交货的次数除以有效合同总数25%

2 产出周期是指公司合同评审、配送、整机生产、单板

15%

生产、采购的时间之和

25%

3 库存金额公司各种库存金额之和(原材料、单板、成

品)

4 供应商管理能力签订直供计划的供应商比率、采购集中度、

15%

压缩采购周期

10%

5 预测管理能力预测的单个项目金额减去实际金额,再除以

实际金额,取绝对值。

6 采购合同履约率某时间段内,正常履行的采购合同数量除以

10%

总的采购合同数量。

后来公司的年度KPI(关键绩效指标)设计时,将这些重要指标纳入,分别考核有关部门。

在设置了流程绩效指标后,项目的3个业务小组分别对上述指标的现状进行了统计分析:

9过去6个月,公司共1865份销售合同,除去尚未到期的合同34份和18份无效合同外,公司按时完成的合同为782份,总体交付水平为43%。

9公司产出总周期为88天,其中合同评审4天、配送6天、整机生产30

天、单板生产8天、采购的时间40天。

9到项目小组成立前的2月底,公司10.2亿元库存中,原材料、单板、成品的库存比例分别为48%、35%和17%。

9到2月底,公司共有供应商数量1950多家,中间商、代理商468家,每家供应商供货金额总体偏低(年供货金额超过5亿元的2家,超过1

亿元的8家,1000万到1亿元的13家),与公司结成战略联盟的供应商

只有3家。此外,独家供货的原材料金额比例达32%。

9项目预测准确性:项目小组对公司几类主要产品过去半年中三个月期(例如1月预测4月,2月预测5月)的预测偏差率率(以预测数据减

去实际数据取绝对值再除以实际数据)分析发现,预测偏差率分别为

185%、1500%、3200%、380%,可以说,公司的预测数据与实际情况

基本上离题万里。

9采购合同履约率:采购供应业务小组统计分析了过去6个月内每月第一周公司与供应商签订签订的所有采购合同,共894份,其中,被公司单

方面取消的有168份,被推迟的有204份,变更数量的有231份。采购

合同履约率大约在32.5%。

(2) 收集绩效标竿

为了明确公司的改进目标,找出和竞争对手之间的差距,公司专门对主要竞争对手在该流程上的绩效表现进行了调研,另外还组织了一个小组去一家著名的直销企业进行调研(该公司以卓越的供应链管理而闻名)。

在收集到这些标竿流程后,项目小组对它们进行了深入分析。并分别列出了这家表现最佳的直销公司和竞争对手在这些指标上的表现,如表5-2:流程绩效比较

绩效指标最佳表现竞争对手本公司备注

1 准时交付率 99% 58%% 43%

2 需求预测更新每周/即时每月每月最佳表现的公司除月度预测外,

还有项目预测。

3 订单评审时间未知2天3天

4 总产出周期7天 81天 88天因产品不同,该指标与表现最佳

的公司可比性不大。

5 生产时间无可比性 36天 38天

6 采购时间即时 39天 42天

7 生产计划调整频率2小时约半个月1个月

8 供应商管理 100%、86

%82%、68

%

76%、61

%

分别为:签订直供计划的供应商

比率、采购集中度

9 预测偏差率没有提供

数据300%以上1000%以

上

据调查,表现最佳的那家公司尽

管没有对该指标进行考核,但借

助于有效的系统和训练有素的

员工,项目预测准确度很高。

10 采购合同履约率 99% 72% 32.5%

11 配送时间2天4天5天

备注:上面所列的数值都是过去6个月中的平均值

此外,项目小组对标竿企业和竞争对手时进行分析时发现,他们在以下方面的做法应该尽可能在公司供应链优化时贯彻和实现:

9围绕销售和市场设计业务流程,按业务流程设置组织机构。标竿企业通过完善的内部网络将销产供连接起来,其业务流程的设计也正是基于此

网络;组织的设计也是基于流程进行的。

9组织扁平化,团队运作。标竿企业和竞争对手都是实行的组织扁平化和团队运作,这一点和公司相似。其中标竿企业的销售设有Outsales 和

Insales,和其他有关部门人员一起形成团队运作;竞争对手的团队管理

和公司的区别是,竞争对手团队成员范围一般比公司团队成员更广,比

如涉及到销售团队时,竞争对手在销售环节中后期将生产、工程、采购、

质量等成员全纳入,而公司则主要是销售人员,公司将项目的不同阶段

划分为不同的项目。

9通过供应链的整合将销售物流、生产物流和采购物流有机地结合起来,设置流程的关键节点并在各节点间建立高效的沟通和协作,以较低的运

营成本满足客户的货物配送和信息需求。

9市场预测和订单管理分开,供应商根据公司的预测数据进行备料,公司根据订单生产。标竿企业已经完全实现按订单生产,除了极少数物料(主

要为供应比较紧张的芯片)外,基本实现零库存。

9市场预测以市场宏观预测信息为主、销售人员定单预测信息为辅,结合物料信息、生产产能信息、产品生命周期、历史数据等信息综合决策,

指导销售预测、主需求预测、物料需求预测的制定。标竿企业每年都会

从IDC(国际数据公司)公司购买有关的行业统计分析数据,并根据其

对市场的预测数据设定本公司年度增长目标,根据公司历史销售情况分

解到每季度和月份;然后根据实际情况每月进行滚动调整。例如:假设预测未来三个月M1、M2、M3某产品的销售量分别为300台、320台、400台,如下:

M1M2M3

预测300 320 400

实际250 (270预测)(350预测)

如果M1只实际销售了250台,则马上修改对M2的预测为270台,M3的预测修改为350台,以此实现滚动预测。

9完善的订单管理系统:销售人员订单预测信息(项目预测信息)采用“漏斗”管理模式跟踪现实定单的演变过程,以订单拉动采购和生产。例如

标竿企业的订单管理系统分为四个部分:订单跟踪系统、订单测量系

统)、交付提前期管理系统和订单查询系统。订单跟踪系统是用来跟踪

订单的演变过程(从机会识别到订单最终签订);订单测量系统是接到

订单,与Sales确认订单、分解订单、生产制造和此订单货物全部装运

发货的检测过程;交付提前期管理系统是在Sales签单后如何满足客户

的交货期要求,举行每周例会,按周调整;订单查询系统使客户可以通

过在线查询、Sales或800免费电话(正在改造成自动语音应答)了解合

同执行状态;运输商(公司选定的第三方物流公司)也可以通过网上查

询方式、热线电话方式了解订单状态。

9生产计划管理:按需配置,按订单生产;实行条码管理。标竿企业的生产计划随着订单的变化适时调整,调整频率是每两小时一次,全部在内

部网络上实现。

9内部合作供应:标竿企业的内部部门间是一种面向过程的合作关系。就供应功能而言,与之相关的销售、营销及商务计划等部门,完全是平行

联动的。销售的需求调整信息由营销整合,交付商务计划作采购调整;

商务计划的供应信息反馈由营销整合,交付销售作销售调整。合作的关

系是由考核方式决定的,虽然供应过程中的决策核心是营销部门,但是

各个部门都对整个供应过程的绩效负责。

9供应商管理:对供应商实现严格的认证管理,并深入到供应商的质量管理全过程;实行全球集中认证、分散采购模式,与供应商建立合作伙伴

关系。库存前移,与供应商实现系统连接,以供应商库存保证公司的JIT

生产和零库存;向供应商提供6个月的原材料需求预测计划。

9原材料采购:一般情况下,滚动下达3个月的订单给供应商,但在交货点的两星期前公司都可以进行订单的后延。而这样的操作是以公司对订

单量的保障为前提的。由于公司采取的是广泛的保证数量的空白合同模

式,从而一方面保证供应的稳定性,另一方面又兼顾了日常交货安排的

灵活性。一旦出现库存,则借助其全球工厂的调配能力,将某工厂的库

存物料在全球范围内迅速调配,使偶然的库存得以很快消耗。

9供方库管理:标竿企业从订单到发货只需要一周的时间的,而且是建立在零库存的基础上。这依赖于供方库的建立。具体而言,是和供应商建

立战略合作伙伴关系,由供应商在公司附近建立仓库,当公司需要物料

时,提前打电话给供应商,供应商物料直接上生产线,不经过库存周转,

也不再作质量检查(全部在供方库进行)。平均而言,供应商被要求保

有工厂月需求量1.5倍的安全库存于标竿企业工厂附近的供方库。一方

面,标竿企业通过其完善的预测体系降低了整条供应链上库存总水平。

另一方面,又充分利用了供求关系杠杆,将供应链上的库存拦在了上游

的供应商处。

9外部配送:和承运商(第三方物流公司)结成战略联盟,对承运商评估内容包括准时递送率、服务质量、运输费用、计算机信息支持水平和帐

务管理等。

9标竿企业的工厂设计也极有借鉴意义,这是一个完全直进直出的工厂,简单地说,工厂的六条生产线都成直线,每条线的前端和末端都刚好对

着大门,物料从进口直接上生产线,加工后从出口装运。没有中间库存。

(3) 定义流程绩效目标

项目小组根据公司现有能力和标竿企业流程绩效表现,设置了公司供应链优化的改进目标。如表5-3:流程绩效目标

绩效指标现状目标备注

1 准时交付率 43% 85%

2 需求预测更新每月每周最佳表现的公司除月度预测外,还有项目预

测。

3 订单评审时间3天1天

4 总产出周期 88天 69天因产品不同,该指标与表现最佳的公司可比

性不大。该指标为平均值。

5 生产时间 38天 30天

6 采购时间 42天 35天

7 配送时间5天3天

8 生产计划调整频率1个月按周调整为强制时间标准,不考核,作监测指标

9 供应商管理 76%、61

%95%、85

%

分别为签订直供计划的供应商比率、采购集

中度

10 预测偏差率 1000%以

上20%以下该指标后来被细化为按13周、8周、4周分别进行监控偏差率

11 采购合同履约率 32.5% 85%

由于总产出周期由订单评审时间、生产周期、采购时间、配送时间组成,因此,结合客户需要实际考核指标为准时交付率、总产出周期、库存金额、供应商管理、预测管理能力、采购合同履约率。

5、制定项目计划

根据分析结果,项目小组修正了下一步工作步骤,如表5-4:流程优化计划

工作内容开始时间结束时间责任人备注一现有流程优化分析3月5日3月20日

1 组织流程管理知识培训3月5日3月6日管理部经理

2 分组讨论流程客户与需要3月7日3月10日各业务小组组长组织

3 定义流程绩效指标3月10日3月12日企划总监

4 收集流程绩效标竿3月7日3月15日各业务小组组长

5 分析过程流程图3月13日3月20日各业务小组组长

二设计新流程3月20日4月30日

6 分析流程设计要素3月20日3月25日各业务小组组长

7 设计新流程4月1日4月20日企划总监

8 评估新流程运行风险4月21日4月26日企划总监

9 准备控制与验证计划4月27日4月30日企划总监

三 IT系统设计4月20日6月30日

10 完成IT系统设计4月20日6月30日IT小组组长

四全面实施与评价4月30日12月30日

11 新流程试运行4月30日9月30日企划总监

12 新流程实施评价7月1日12月30日企划总监

6、分析过程流程图

6.1 过程流程图现状

由于公司目前尚未将供应链作为一个整体进行分析,所以没有一个供应链运

作的整体流程图(ERP 系统有一个流程图,但不能反映公司本次优化的需要)。为了理解现有流程,项目的各个业务组分别绘制了目前供应链几个主要环节的流程图,以便加深理解。如5-2:目前供应链整体流程

各个业务小组分别对这些流程的节点活动、输入输出因素、流程节点活动成本、时间、产能等都进行深入的讨论分析,包括头脑风暴、鱼骨图分析、KANO 分析等等。后来,在一次项目小组集中的讨论会上,大家结合客户需求和标竿流程运行方式进行分析后,进一步分析得出目前流程运行所存在的主要缺陷:

市场预测:

9 市场预测途径单一,主要依靠各地区销售部门进行;公司市场部根据各地区销售部数据进行汇总,并结合公司年度销售目标进行综合平衡。 9 市场预测信息和订单信息混在一起,用于制定主需求计划和生产计划。这实际上使公司并非按订单拉动来进行生产,而是用市场预测数据数据来制订生产、采购计划。

9 对销售人员如何进行市场预测没有统一的规范和指导;各地区销售人员预测时没有一个统一的方式和表单,这使市场部人员进行数据处理时遇到不少麻烦。

9 销售人员在与客户进行谈判时,无法知道公司各种产品的交货能力和交货周期,因此给客户的承诺往往超过了公司的实际(例如,出于竞争的需要,对一些公司可能正在研发的产品却对客户说成是已经量产);同时,由于不同区域的销售人员担心订单签定后,公司库存少不能按时交货,因而在提供预测数据时,有意将市场需求数据夸大。

9 预测周期相对较短,只对未来三个月的需求进行预测,没有中长期预测;而公司有一些原材料供应周期超过3个月,甚至6个月(一些进口芯片)。

这使对供应周期较长的部分原材料预测数据没有任何指导作用。

9需求预测数据更新太慢,每个月才更新一次;而实际需求不断变化,特别是新的信息表明可能的需求肯定会发生变化时,却不能及时有效传递给公司相关部门。

9由于没有统一的预测管理系统,各区域销售经理目前依靠电子邮件来发送预测数据,由市场部统一汇总后发布,由于发送的期限不统一并且汇总处理需要时间,基本上到每月的月初才知道本月的销售预测数据。

订单管理:

9销售人员在订单正式签订前不会将有关项目信息传回公司。一方面是由于担心信息泄密(由于公司产品主要为投标,一旦泄密后果不堪设想);

同时,由于销售人员对是否能中标以及中标比例估算困难,也不愿意将有关信息传回公司,以免最终信息变化太大受到其他部门的责难。而当不同地区销售人员突然将正式签订的订单传回公司时,采购、制造等部门常常措手不及。

9营销人员对公司未来供货种类(由于公司新产品推出速度快)、能力、周期等信息不清楚,导致他们在谈判时轻易对客户进行承诺。有时公司生产计划已经排满,却也承诺一个公司无法完成的交货期限,而最后又无法实现对客户的承诺,引起客户不满。

9销售人员对公司新产品开发何时上市不清楚,开发计划延期或推迟也根本不知道,甚至一些新产品开发出来后,他们也不知道,客户问到时这方面的产品时,有的甚至竟说公司没有;而有时公司某产品甚至还未开发出来,却出于竞争目的告诉客户公司已经量产了。

9对于订单签订过程,没有明确的划分为几个环节,严格规定每个环节的具体活动,并以此指导整个过程。

9尽管公司有统一的合同格式,但由于在具体签订订单时,就一些具体条款需要不断与公司制造和研发部门进行沟通,而这些部门没有统一的接口,使订单签订过程延长。

9合同传回公司目前依靠传真,但有时可能不同的合同传回来,没有及时整理,有些混在一起。

9合同传回公司后,先后要经过评审小组的审核,该评审时间太长。

9对于一些海外合同,在多次更改时,公司翻译有时没有及时核准。

9合同在各部门传递过程中,大量的文档产生,这些文档的手工处理费时费力,且不准确。

9目前公司按照自身运作特点,将订单签订与满足过程划分为:销售类项目团队、生产类项目团队、采购类项目团队、工程安装类项目团队等,这实际上是将客户的项目投资管理过程划分为几个阶段,在不同阶段有公司不同人员面向客户,导致与客户的多点接触,而各团队之间没有很好的信息沟通与管理方式,在公司层面,也没有人对客户的项目整个过程负责。

生产计划与制造:

9制造部由于担心订单签订后没有成品可供发送,在线产品数量有限且制造周期较长,为避免受到来自营销部门的责难,制造部将营销部门的预测结果放大后安排单板(备注:单板是该公司产品的一些核心部件模块,类似于电脑的主板)和成品的生产。

9生产计划没有及时调整,目前以一个月为周期制定生产计划时间太长,市场变化太快,需要压缩计划周期。

9如何将库存上移?由于公司的月度生产计划是根据预测信息和订单信息混在一起而制定的,所以制定的采购计划也并非是全部由订单拉动;

常常导致库存品的增加。

9目前公司生产能力方面的数据不准确,包括产能、换线时间、在不同材料供求大形势下的换线频次、生产周期等等,这使生产计划的制订科学性不够。

9公司对目前影响单板、整机交付提前期的因素研究不够;

9对原材料入库检验耗费时间过多,需要尽可能在供应商那里进行;

9新产品开发的试产计划经常变动,有时生产任务紧张,又要插入试产计划,增加了生产计划制订的难度。

供应商管理:

9供应商队伍过于庞大,根本没有足够的人力物力来对这些供应商进行有效的监控。

9与绝大多数的供应商还处于一种简单的买卖关系,没有形成利益共同体,并通过彼此的承诺、信息的共享等实现双赢。

9公司有采购管理委员会,对供应商进行认证,但缺少有效的淘汰机制,目前的考核不科学,也没有很好的落实。

9由于历史原因,公司还存在400多家的中间供应商(非直供),从而抬高了原材料价格。

9公司需求信息虽然和部分供应商共享,但更新太慢(以月度为预测周期),且不准确。

9供应商未来的供货状况没有及时反馈给公司,例如,有一次某家芯片供应商所在地发生地震,公司对其未来供货能力不了解,导致该物料的供应比较被动。

9材料分类管理策略:公司目前将材料按照其单价的高低和技术的难易分为ABC三类,这种分类思想是正确的;但对每类的管理策略需要进一步细化并严格执行。

采购与库存管理:

9由于原材料采购周期很长,特别是很多芯片依赖进口,且供货比较紧张;

而且公司目前有1900多家供应商(其中代理商和中间商有400多家),有些供应商总是不能按时交货。为了避免因原材料短缺而导致停产,采购部根据ERP分解的物料需求,结合物料供给状况,对物料需求“合理”放大后传递给供应商,并结合自己的判断来采购物料;也导致了库存的不断增大。

9库存不断增加的另一个重要原因是,产品版本升级快,一些库存原材料来不及使用;公司研发人员对使用最新的芯片一直有浓厚的兴趣,一旦有最新功能更强大的芯片上市,他们对那些库存的芯片便没有兴趣,这导致了库存芯片也随着时间推移眼睁睁报废。

9目前由于新产品不断推出,一些新的物料没有及时申请到条码,不得不手工登记;

9由于目前不同产品线的物料需求没有有效整合,这也是公司产品研发过程中模块化设计还不够导致。

9对一些新开发产品的原材料采购,由于获知需求计划较晚,使采购周期延长,也延长了新产品开发周期;

9采购物料成本可能比竞争对手略高,因为公司经常单方面取消订单,供应商被迫将所受损失通过提高报价来挽回。

9如何和供应商协商,让供应商在公司生产工厂附近设立供方库,以及如何对供方库进行管理和监控,公司没有试行过,需要立刻准备有关工作。

发货管理:

9齐套性发货问题:公司目前发货时,缺少一个详细的装箱单,对于发了哪些货以及还有哪些货应该发而实际没有发,工程安装人员不清楚。经

常由于发货不齐套,导致工程安装进行到一半后又无法进行。

9由于对某个项目到底需要发哪些货物(由于件数太多,分几批发送)不太清楚,经常导致紧急发货,空运成本高。

9发货时没有有效分类,混装在一起,又没有相应说明,增加了工程人员寻找整理的难度。

9工程人员对安装机房(运营商放置设备的房间)勘查资料没有及时传给公司,导致一些配件的发货时多时少;多则浪费成本,少则无法完成安

装。例如,有一次某种型号的电线实际只需2米多,公司却发过去近20

米,最后绕了一圈又一圈。

9对于一些外购件,需要直接发给客户,但其时间没有有效控制;在这次分析时正式提出将外购件的采购与管理纳入项目范围。

9承运商管理:对承运商考核主要从配送准时率、运费等方面考核,承运商内部信息系统和公司的系统没有对接。对比标竿企业,公司在这方面

有巨大的改进机会。

6.2 项目范围变更

在这些深入分析中,大家发现供应链管理中的三个重要环节都涉及到公司的新产品开发流程管理,即销售管理流程、生产计划管理流程和采购与库存管理流程。因此,项目小组在经过充分的思考并报公司领导批准后,决定公司下一步应立即着手进行新产品开发流程的优化,将它整合到公司优化后的供应链管理流程中;同时,规定公司在进行本次供应链流程优化时,应给新产品开发流程预留一些接口。这将在下一个案例分析中进行详细描述。

此外,对于外购件的采购和管理流程,将在这次变更中直接纳入思考范围。

7、分析流程设计要素

如前所述,流程设计要素包括影响该流程运行的在设计过程中一切需要考虑的因素,如:产品/服务、流程过程、原材料/供应商、岗位、人员、计划、信息系统、设备/工具、其它基础设施等等。在分析了现有过程流程图后,各业务小组开始深入分析新流程设计要素。由于供应链管理这个大的流程下细分为几个主要流程,包括预测管理流程、订单管理流程、计划管理流程、供应商管理流程、采购管理流程、制造流程、仓储管理流程。各业务小组通过合理的归类整理,列出在新流程设计时需要考虑的流程设计要素。如下:

(1) 产品/服务(客户需要):

整个供应链最终的产品/服务是以满足最终客户需要为目的,客户要求产品以5R原则(适当的价格、适当的数量、适当的时间、适当的地点、适当的方式)

原则得到该产品/服务。应该将客户的需要传递到整个供应链中。在现阶段,客户抱怨最多的是时间,即不能按时交货(交货不齐套是其中表现之一)。

供应链的过程产品/服务包括以下内容:

9经过准确预测得到的客户需求信息,并由此得到的物料需求预测;

9严谨的订单(该订单包括客户正式的需求信息);

9制造过程输出(产品/服务);

9采购过程输出(物料,又是制造过程的输入)。

(2) 流程过程:

公司供应链划分为三个环节:前端、中间过程、后端。前端是公司与客户的接口,包括市场预测、订单管理、发货管理、客户关系管理、货款回收;中间是公司将客户需求分解,并组织物料生产制造过程;后端是对供应商管理,以及物料需求与采购管理。这三个环节主要包括以下流程:

9市场预测管理:市场预测过程应改变目前只有销售部门提供预测加订单的短期预测方式,分中长期预测(中期为3-6个月,长期为6个月以

上)和短期预测(3个月以内)。长期预测按主要客户投资预测、公司各

产品历史销售量推移预测、按各区销售经理得到的区域销售预测,将多

种长期预测数据进行综合分析;短期预测按每个项目信息预测汇总得

到。目前对市场预测环节没有进行明确规定,更没有对预测管理进行考

核。

9订单管理流程:改变过去只有在订单落地(正式签订)时,才将信息传递给后端的做法,强化订单过程管理,并结合客户项目立项到结束的环

节以及订单签订过程的特点,将订单演变过程划分为几个阶段,将各节

点的信息在供应链环节有限共享。订单正式签订前公司需要组织进行评

审,以确定该订单是否合理有效,这是维护公司利益必不可少的环节,

但可能由此而延长了产出周期。因此,压缩订单评审时间是提高新流程

效率的潜在因子之一。

9发货管理:特别注意发货的齐套性,以及对外购件发运的管理控制(外购件一般直接发到客户那里)。

9客户关系管理流程:在客户分类基础上,将客户关系划分为多个等级。

9主生产计划管理流程:与此有关的包括主需求管理流程、主生产计划管理流程、物料需求计划、物料采购计划;基于产品销售预测得到的物料

需求预测数据。

9采购过程:着重对供应商管理、供方库的管理以及与供应商的信息共享。

(3) 原材料:

在供应商管理和采购管理流程中,按照单价的高低和技术实现的难度分为ABC三类,对每类原材料指定相应的采购策略。公司目前的材料分类管理思路是正确的,但思路的细化与执行还需向标杆企业学习。

(4) 组织结构与岗位职责:

在供应链管理中,各个环节涉及到的部门主要有:市场部、销售部、计划部、制造部、采购部、质量部、供应商。目前具体的某个销售项目,没有人全程负责(从项目跟踪、订单签订到发货安装、收款等全过程)。新的流程在供应链过程中设置了三个重要岗位,产品总经理、商务经理、物流经理。产品总经理是该产品经营者,对该产品的经营绩效负责;商务经理负责产品的市场与销售,物流经

理负责该产品物流有关的工作。对于一个具体的销售项目(可能含有多种产品)而言,由项目经理负责全过程(一般为商务经理,有时一些特大型的项目可能由公司销售总监负责)。

(5) 人员:

新流程设计思想中对产品总经理的素质要求提高,作为产品的经营者,他要对产品的投入产出负责。包括该产品的研发、改进、市场拓展、生产制造、物流等全过程负责。这是一个非常需要重要的岗位,要求产品总经理有很高的综合素质,既要懂技术、又要懂市场,还要懂物流与供应。目前公司这些类似岗位任职者主要为技术人员,今后应大力推动复合型人才任职此岗位;同时,现阶段需要对这些人员大量培训管理知识、市场知识与物流知识。公司将在今后一段时间内实行内部竞聘,选拔各产品总经理。

(6) 计划管理:

整个供应链涉及到的计划主要包括:主需求计划、主生产计划、物料需求计划、采购计划。主需求计划是其它计划制定的基础,其中主需求计划又分为预测数据与实际数据,而市场预测与订单分解又分别是其基础。在分析这些计划的流程基础上,规划这些计划的具体内容和传递方式。

目前这些计划的数据基本可以在ERP系统中实现自动分解和衔接,关键是需求数据的准确性需要加强。

(7) 报表/文件:

在供应链各个环节产生的报表如下:

9市场预测:目前在市场预测流程中,仅产生一张报表(即销售部提供的预测与订单混在一起的预测信息表)。在新的预测管理流程中,将产生

五张报表:按项目预测信息的表单、各销售区域的预测表单、计划部根

据产品销售历史数据进行预测所得表单、市场部根据宏观信息预测所得

表单,以及计划部根据上述信息综合得到的预测数据表单。其中,最重

要的是项目预测(订单演变)过程所得表单。特别注意这些表单在预测

过程中的不断刷新周期。

9订单管理:订单管理中所产生的是合同文件。针对目前部分合同条款不够清晰(特别是有些技术条款,规定比较模糊),在设计新流程时,应

注意如何将标准合同根据不同情况实行模块化,并对每个模块中内容的

具体进行详细规定。

9主需求计划:需求预测数据和订单实际需求数据,这些表格需要通过ERP运算后转换为单板和原材料需求,并和相关供应商有限共享。此传

递过程在初期通过邮件每周发送,以后逐步过程到将这些数据在网上让

供应商凭密码自动查阅。

9主生产计划:计划管理中所产生的表单是排产计划表。

9生产制造与仓储:各种成品、半成品的入库单和出库单、质量检查报告等。小组成员认为这并非本次工作的重点。

9采购与供应商管理:主要报表有材料分类表、供应商选择考察表、潜在供应商目录、供应商评估表等。目前公司除潜在供应商目录外,其余报

表都有,但对供应商的评估表需要改进。

9供方库的控制:尽管公司目前还没有要求供应商在公司附近设立供方库,但大家一致认为,如果能保证供应商利益,应该会有很多供应商愿

意专门为公司设立供方库。对供方库的管理控制中,也需要和供应商一

起设计一些关于供方库中的产品种类、质量和数量等方面的表格。这些

信息需要和公司的ERP中的库存管理系统对接。

(8) 信息系统:

公司现有管理系统有ERP(企业资源计划)、OA(办公自动化系统)、CRM (客户关系管理系统)。公司应该基于ERP系统进行新的开发,并实现无缝对接。

新开发的信息系统,应实现供应链流程优化后各环节所产生报表的填写、传递、整合。同时,应注意保密权限的设置。

(9) 设备/工具:

主要涉及到公司的生产设备、检测设备等,这部分内容与本次优化关系不大。

(10)财务支持系统:

公司ERP财务模块基本可以满足公司需要,目前正在和一家咨询公司实施的客户资信管理系统将和它对接,此过程的报表可以实现电子化和网络化。

8、评估流程设计能力

评估流程设计能力,是在理解客户需要和分析流程绩效标竿以及分析公司现有资源限制条件下,研究流程各要素及其可能最佳的组合方式,以合理设计流程和设置流程绩效目标。

流程小组根据供应链优化的三个环节客户(购买产品的客户、公司、供应商)的需要,运用QFD(质量功能展开)来进行分析;并结合公司资源限制条件,设计了

9、设计新流程

在分析了流程设计能力后,各业务小组在公司供应链设计的基本原则、主要策略方面统一了思路,并绘制了新的过程流程图、完成了配套设施的设计和新流程说明书。

9.1新流程设计原则有三个方面:

9以信息代替库存:通过需求信息向供应链上游共享、供给信息向下游共享,实现供应链各个环节的协调运作,减少供应链的总体库存。

9变“推式运作”为“拉式运作”:改变过去的“推式运作”方式,实行采购、生产由客户需要拉动的“拉式运作”方式。

9细分原则:实行客户细分、区域细分、产品细分、供应商细分和材料细分,针对每个细分部分制定差异化管理策略。

9.2新流程设计的基本思路:

9预测线与订单线分离:预测信息分主线和辅线,主线是现实订单的演变过程(项目预测信息,包括所有项目的变化、进度);辅线是各产品线

历史数据推移预测、客户需求宏观预测、各销售经理的区域宏观销售预

测。由于公司85%以上的订单交货期在90天内,而且90天足够公司做

好生产有关准备。因此,销售部项目信息应按13周滚动预测,各销售

处商务经理对项目信息的真实性、及时性、完整性负责。商务经理应对

项目预测数据及时维护,流程优化后要求每周一上午12点前刷新(中

间可以随时刷新);以后条件成熟后逐步要求每日刷新。项目预测信息

是公司市场预测重要的基础数据支持,销售部只对原始项目信息进行调

整,对项目汇总数据不作调整。

9产品总经理、商务经理(销售处)和物流经理(采购部)是物流信息决策的重要节点。产品总经理是物流信息决策的重要节点,他根据项目预

测信息及市场信息决策,作出产品级预测数据。计划部负责根据市场8

-13周的项目信息,转化为单板和原材料需求,并向采购部传递;计划

部负责提供中长期(3-6个月,6个月以上)市场销售预测;计划部还

应将公司未来三个月的产品交货种类、交货能力、交货周期等信息及时

向销售部门传递。计划部的这些数据应在每周三上午12点前刷新。

9采购部是公司物流运作平台,尽量将库存拦在供应链上游:即将成品库存拦在原材料库存,原材料库存后移到供应商。采购部对比原材料库存、

采购周期等信息,并结合项目信息、辅线信息、销售合同信息进行综合

分析、分解,对原材料需求信息进行预测微调,微调幅度为正负10%,

每周修订材料需求,并向有关供应商传递。此外,采购部提供关键原材

料采购周期及供应市场预测信息,并及时对采购周期、成本等数据进行

更新。

9压缩并优化供应商队伍,与供应商建立战略伙伴关系:公司将有计划分步骤压缩供应商队伍,在1年内将供应商压缩至1200家,2年内压缩至

600家,3年后压缩到200家以内。并和这些供应商结成战略联盟,优

先保证这些供应商的采购份额,与这些供应商共享需求信息,采购订单

变更时给予一定赔偿等。

9迅速建立公司统一的信息技术平台,将这些变革思路在信息系统上实现。IT业务小组由于参与了供应链优化过程,对这些优化思路已经有了

深刻的认识,应在流程设计快结束时,立即开始有关系统架构设计。9.3绘制新的过程流程图

(1) 供应链总流程图

在设计新的供应链流程时,项目小组先设计了一个统一的高层次流程,以便于总体上来理解和把握。该流程如下,5-3:供应链总流程图

历史数据

计划部

这个流程分为三个主要构成部分,分别是供应链的三个环节:以项目信息为基础的预测计划;以订单拉动为基础的生产配送;以材料分类为基础的采购供应。该流程与原来的供应链流程相比,有几个明显的不同:

9预测方式的变化:现有流程预测方式只有销售处所作的预测由市场部进行综合汇总分析和调整;新流程中提供了多个预测节点。

9订单和预测信息分析分开,生产计划由订单拉动。

9信息的前向和后向共享。

为了更清楚地了解该流程的具体过程,项目小组以整体流程为基础,分别绘制了客户采购项目管理流程(客户投资决策流程)、宏观预测管理流程、项目预测管理流程(公司销售机会管理流程)、订单管理流程、生产计划管理流程、采购计划管理流程、采购管理流程、供应商管理流程、配送管理流程等。下面仅列出客户项目采购流程图、公司销售机会管理流程图和供应商管理流程图。

(2) 客户采购项目流程(客户投资决策流程)

在绘制项目预测流程图前,预测与计划小组的成员改变了过去从公司自身角度出发来划分项目阶段(按照签订订单、采购、生产制造、配送、工程安装与验收来分别成立团队)的做法。他们在进行客户调研基础上发现,客户的项目采购决策过程(项目投资过程)主要可以划分以下几个环节:项目立项、可行性分析、项目审批、项目招标、标书评审、签订合同、工程安装、项目验收、售后服务。如下图5-4:客户项目采购流程

说明:此图中X表示该节点的输入因素,Y表示该节点的输出因素。

绘制和分析客户决策流程图,有非常重要的意义:

9从表面上看,这个流程似乎与公司供应链管理无关,但这个流程对公司理解客户在不同决策阶段的需要非常有帮助,使销售人员得以进一步分

析影响客户决策的过程因素,为满足客户决策每一个环节的需要打下基

础。

9可以据此重新审视公司的客户服务过程,其直接成果是项目小组据此设置了公司市场体系的矩阵结构和关键岗位。

从上图中可以看出,客户的决策投资决策过程有明显的项目特征,是一个完整的管理过程。过去,公司根据自身组织结构和运作特点,将客户项目决策过程划分为销售过程、生产制造过程、采购过程、质量管理过程、工程安装过程等(分

别对应公司的销售项目团队、生产团队、采购团队、质量管理团队、工程安装团队等)是不合理的。这导致公司没有人对客户的整个项目决策过程负责。这违背了公司以客户为中心的战略。

(3) 公司销售机会管理流程图

在分析客户决策流程的基础上,预测与计划小组的成员根据公司销售项目逐步演变成订单的过程特点,将公司销售机会管理划分为五个不同阶段,形成一个“销售漏斗”。项目在不断演变过程中,通过这个“漏斗”最终演变成订单。此销售漏斗的作用是:

?该漏斗可以帮助销售人员理解客户购买过程;

?在公司内提供了一个理解和跟踪销售机会的通用语言;

?此销售漏斗的综合信息为公司提供了良好的项目预测信息。

如图5-5:销售机会管理(销售漏斗管理)

在此图中,各节点的主要活动如下:

?节点1:该节点表示销售人员通过各种途径初步发现客户的某个项目与公司产品有关,公司在此项目中可能可以销售产品给客户。但是,销售

人员对于客户的这个项目可能知之甚少,也可能只是大概知道该项目的

目的、可能的规模或投资额。

?节点2:联系客户阶段表示,销售人员在发现了销售机会后,正在与客户联系,已经拜访过客户并与客户进行过初步的沟通,客户也初步认可

公司产品,愿意给公司产品一个机会(同意公司参与投标)。在这个节

点时,已经对客户的项目情况有了进一步的了解,项目所需产品类别、

数量、投资金额、交货时间等等信息得到进一步核实。

?节点3:沟通方案阶段表示销售人员已经和客户进行深入的沟通,公司产品/方案可以满足客户要求。在这个环节,销售人员已经深入了解客户

决策人以及其决策方式,也深入了解客户有关技术要求,并为此组建了

一个项目团队来和客户沟通;客户也同意和公司进行深入沟通。

?节点4:在投标/报价阶段,销售人员将公司产品/解决方案和客户进行了深入沟通,客户已经接受了公司的产品/方案。

ASPEN MIMI 供应链优化项目 一、供应链技术简介 随着中国加入WTO,客户需求的增加和企业竞争的全球化,中国企业正迎接着变革传统的经营方式的时代。企业信息化建设所涉及的企业管理中的问题很多,其中“供应链管理”就是非常重要的一个方面,能够使得企业的生产、销售和物流计划最佳化的供应链管理正日益受到重视。供应链管理(Supply Chain Management,简称SCM)是近几年在企业实行E化和信息化管理中最流行和有效的管理模式之一。事实也证明,成功的供应链管理确实能使企业在激烈的市场竞争中,明显地提升企业的核心竞争力。 1.什么是供应链管理 供应链管理(Supply Chain Management)则是对供应链所涉及组织的集成和对物流、信息流、资金流的协同,以满足用户的需求和提高供应链整体竞争能力。简而言之,供应链管理就是优化和改进供应链活动,供应链管理的对象是供应链的组织(企业)和它们内部的“流”及组织与组织(企业与企业)之间的“流”;应用的方法是集成和协同;目标

是满足用户需求最终和提高供应链的整体竞争能力。有效的供应链管理是通过持续地向以下这些关键业务目标努力来实现利益最大化的,包括: ●降低成本 ●提高收入 ●改进质量 ●缩短市场需求响应时间 ●提高业务伙伴的灵活性 ●优化库存 ●提高资产利用率 2.供应链管理优化的关键驱动因素是什么? 当今国际上供应链管理面临的最大挑战,是在最大程度降低成本与投资的情况下满足供应链优化的三个主要驱动因素: 驱动因素之一就是供应链透明——最终用户能够对从原材料采购到成品发运的整个过程进行有效的跟踪、控制、调整,能够实现对整个供应链从采购到销售全过程的监控,掌握充分的信息。 驱动因素之二就是供应链灵活——当下游的市场情况或上游的供应商供应情况发生变化的时候,能够比竞争对手更快地调整供应链运作方式及策略,通过灵活的供应链管理

企业供应链管理案例 西门子 德国西门子集团是大型跨国集团,业务范围涉及能源、电子电气、通信技术、医疗设备等。2008年之前,西门子的供应链是垂直型的,各事业部都有自己的供应链。2008年4月,集团制定了供应链管理倡议。11月董事会专门设立了负责供应链管理、可持续发展和全球服务事务的董事一职,由BabaraKux女士担任。供应链董事下设管理团队,共有100多名员工,其中的高管包括集团三个事业部的采购总经理、工业财务总监、中国地区总裁和英国地区总裁。 供应链管理团队分为财务、直接材料采购、间接材料采购、战略和计划以及全球价值采购等几个部门。供应链管理团队是集团最高采购决策机构,已成为集团新战略的运营核心之一。西门子供应链管理的口号是更快、更好、更具创新和更环保。 西门子实施全球采购管理基于以下六大理念: (1)降低采购成本 (2)促进向当地转让技术和投资

(3)降低货币汇兑风险 (4)提高采购安全性 (5)缩短供应链 (6)提升西门子全球形象 西门子确定了供应商关系的15条基本原则如下: (1)寻求业内最佳的供应商,要求在技术和规模上遥遥领先于同行。 (2)其所选定的供应商必须把西门子列为最重要的顾客之一,这样才能保证服务水平和原料的可得性。 (3)供应商必须有足够的资金能力保持快速增长。 (4)每个产品至少由2~3个供应商供货,避免供货风险,保持良性竞争。

(5)每个原材料的供应商数目,不宜超过3个,避免过度竞争关系恶化。 (6)供应商的经营成本每年必须有一定幅度的降低并为此制度化。 (7)供应商的订货份额取决于总成本分析=价格+质量+物流等服务,成本越高,订单份额就越少。 (8)新供应商可以在平等条件下加入西门子的E-Biding系统,以得到成为合格供应商的机会。 (9)当需要寻找新的供应商时,西门子会进行市场研究以找到合适的备选供应商。 (10)对潜在供应商要考察的是其财务能力/技术背景/质量体系/生产流程/生产能力等综合因素。 (11)合格的供应商将参与研发或加入高级采购工程部门的设计。 (12)先通过试生产流程的审核,来证明供应商能否按西门子的流程要求,来生产符合西门子质量要求的产品。

中兴通讯 投资分析报告 学号:1345030109 专业:计算机科学与技术设计题目:中兴通讯投资分析学生姓名:刘云龙

目录 一、中兴通讯公司分析 (3) 1公司简介: (3) 2基本分析: (3) 2.1产业分析 (3) ?波特五力分析模型 (3) ?SWOT分析 (4) 2.2公司分析 (5) 3经营分析 (5) 4股本结构 (6) 二、行业分析 (6) 1.宏观经济分析 (6) 2.通信行业分析 (7) 三、公司财务状况分析 (8) 1.资产负债表分析 (8) (8) 2.利润表分析 (8) 3.现金流量表分析 (9) 三、公司内在价值评估 (10) ?相对估值法 (10) (10) 四、投资建议与风险提示 (10) 1.股价走势分析 (10) 2.投资建议 (11) 3.风险提示 (11)

供应商的议价能力: 软件供应商 硬件供应商 一、 中兴通讯公司分析 1 公司简介: 公司由深圳市中兴新通讯设备有限公司与中国精密机械进出口深圳公司、骊山微电子公司、深圳市兆科投资发展有限公司、湖南南天集团有限公司、吉林省邮电器材总公司及河北电信器材有限公司共同发起,并向社会公众公开募集股份而设立的股份有限公司。经中国证券监督管理委员会证监发字(1997)452号及证监发字453号文批准,1997年10月6日,本公司通过深圳证券交易所上网发行普通股股票,并于1997年11月18日在深圳交易所挂牌交易。 2 基本分析: 2.1 产业分析 ? 波特五力分析模型 替代品的威胁: 智能设备 移动终端 购买者的议价能力: 经销商—议价能力相对较强 潜在进入者的威胁: 行业进入门槛高 行业竞争者: 中国电信

中兴通讯财务共享服务案例 陈虎 (一)中兴通讯简介 中兴通讯是全球领先的综合性通信制造业上市公司,是近年全球增长最快的通信解决方案提供商之一。1985年,中兴通讯成立。1997年,中兴通讯A股在深圳证券交易所上市。2004年12月,中兴通讯作为中国内地首家A股上市公司成功在香港上市。2006年,中兴通讯主营业务收入超过230亿元,其中,国际收入达44%。2006年,凭借优异的全球业绩,中兴通讯跻身美国《商业周刊》 “中国十大重要海外上市公司”和 “中国最佳品牌20强”,成为惟一上榜的中国通信设备企业。 作为在香港和深圳两地上市的大型通信制造业上市公司,中兴通讯以满足客户需求为目标,为全球客户提供创新性、客户化的产品和服务,帮助客户实现持续赢利和成功,构建自由广阔的通信未来。凭借有线产品、无线产品、业务产品、终端产品等四大产品领域的卓越实力,中兴通讯已成为中国电信市场最主要的设备提供商之一,并为全球120多个国家的500多家运营商提供优质的、高性价比的产品与服务。 在中兴通讯发展过程中,形成了基于集团外派的分散式财务管理模式。 这种分散式的财务核算及管理模式在中兴通发展初期发挥了重要的作用,但随着规模的扩大以及业务模式的不断创新,分散式的财务核算和管理模式也面临了巨大的挑战: (1)分散的独立财务组织效率低下、成本高昂 所谓分散式的独立财务组织是在各个研究所、代表处及子公司分别配置一套完整的财务人员,包括财务经理、会计和出纳。这些独立的财务组织按各自的意愿、标准行事,相互之间没有经常性的沟通。 分散式的财务组织无法在不同单元实现负载均衡。当一个业务单元工作量突发加大时,其他单元的闲置能力无法进行及时的支援和补充,同时,由于无法形成专业化分工,每个人要求掌握全面的技能,对人员素质的要求相对较高。产能不均,以及对人员素质的高要求带来了必然高昂的成本。 (2)缺乏对业务的支持和战略推进能力 分散式的财务组织一方面必须面对低效和成本的压力,另一方面也严重的制约了其本应发挥的业务支持和战略推进能力。 这种能力的制约来源于无法摆脱的基础业务。由于会计核算等基础业务是由当地的财务团队自行完成的,他们一方面要面对集团总部,实时学习最新的制度政策,按时出具各项报表、报告;另一方面基层业务单位的报销、支付都必须经过当地财务团队实现,他们必须面对频繁的点对点沟通。这种情况下,有限的能力和精力被频繁重复的琐碎事务所占领,深入业务进行业务支持和协助集团进行战略推动变成一句空话。 在这种内外交困的局面下,彻底的摆脱基础业务,释放基层财务人员的能力和精力才能够发挥他们本应发挥的作用,实现真正的财务与业务一体化。 (3)集团缺乏对基层业务单位及子公司的监控能力

“一流企业卖标准,二流企业卖技术,三流企业卖产品”,中国企业在全球市场这个竞技场上大多数都在承担着三流企业的角色,“中国制造”更多的代表的是低技术含量、低附加值的产品。据悉,最近一家在直布罗陀注册小公司alvito居然向欧盟提交申请三个带有明显歧视性的“not made in china”(非中国制造)的商标,引起了众多专家的探讨和反思,也正反应的是“中国制造”的技术之痛。 在中共十六届五中全会和“十一五规划”中,国家已经将“自主创新”列为了国家一项重要战略来实施,显然,要解决的问题也就是改变中国企业的基因,完成由“中国制造”到“中国创造”的角色转变。 作为在香港和深圳两地上市的大型通信制造业上市公司和国内出色的创新型企业,中兴通讯已成为中国电信市场最主要的设备提供商之一,与100多个国家的500多家运营商建立了合作关系,在全球前100家运营商客户中进入30家,为全球近3亿人口提供优质的、高性价比的产品与服务。在美国《商业周刊》公布的2005年全球信息技术百强榜(information technology 100)中,中兴通讯作为中国内地惟一的it及通信制造企业成功入选。 在中兴通讯看来,要实现由“中国制造”到“中国创造”的转变,特别是提升核心技术创造力、行业标准制定能力,人才创新都是当务之急、也是国内企业普遍欠缺的短板。 人才引进让创新具备驱动力 在中兴通讯看来,不管是管理、业务、市场还是技术研发等诸多层面,人才的管理和培养体系都是一个核心话题,也是任何一家企业的核心竞争力所在,可以看作是“创新的驱动力”。而要完成人才竞争力的积累,首先就是要实现成功的人才引进,让“创新发动机”真正获得驱动力。 对此,中兴通讯创始人、董事长侯为贵在1985年公司建立之初就已经认识到,只有掌握核心技术,才能具备和跨国通信巨头比拼的资格,人才的筛选和延揽关键一环。比如,每年拿出销售收入的10%作为研发投入,其中的重点就是通过高待遇吸引业内领先的高科技人才,以公司2004年销售额340亿人民币估算,公司现在的年度研发投入就超过30亿人民币,近3年的研发投入近100亿人民币。 正是有着这样的人才战略,公司逐步形成了一支强有力的人才创新队伍。目前27000名员工中,博士、博士后400多人,硕士7600多人。从事技术、研发的高级人才总计超过10000人,成为中国最具活力的高科技企业研发团队。国内真正的3g研发人才不超过2万人,中兴通讯整体3g研发人才至2005年底已达4000人之多。中兴通讯在北京、上海、深圳等3g人才集中区以及南京、西安等技术人才高密度都建立“本地化人才基地”。 特别是随着在人才创新战略上的努力,中兴通讯已经开始在全球技术标准、规则的角逐上占到了一席之地。截至目前,中兴通讯已经累计申请核心专利突破3000项,其中大部分为发明专利申请,并首开了中国企业向国际同行进行系统设备专利授权许可的先河。 在公司内部的管理干部会上,董事长侯为贵和总裁殷一民还要求各级干部一定要将引进人才作为主要工作任务和考核目标之一。面对即将启动的3g建设,中兴通讯相关人士表示:“中兴通讯将在现有超过10000名研发人才的基础上继续加大招聘力度,具有创新能力的专业人才,特别是3g人才多多益善”。 人才培养推行“三线晋升”制 在中兴通讯看来,单纯通过高工资、高待遇以引进人才还不够,实施以人为本的人才战略,建立了一整套培训、使用、激励人才的机制,特别是给人才发展空间、培养和利用好人才,真正做到“待遇招人,事业留人”。 中兴通讯从实践中证明,一套行之有效的人才创新理念能增强公司的凝聚力,保障企业能获得源源不断的驱动力。

综合管理文摘 (第二期) 目录

管理定律23类 一、素养 蓝斯登原则:在你往上爬的时候,一定要保持梯子的整洁,否则你下来时可能会滑倒。 提出者:美国管理学家蓝斯登。 点评:进退有度,才不至进退维谷;宠辱皆忘,方可以宠辱不惊。 卢维斯定理:谦虚不是把自己想得很糟,而是完全不想自己。 提出者:美国心理学家h·卢维斯 点评:如果把自己想得太好,就很容易将别人想得很糟。 托利得定理:测验一个人的智力是否属于上乘,只看脑子里能否同时容纳两种相反的思想,而无碍于其处世行事。 提出者:法国社会心理学家h·m·托利得 点评:思可相反,得须相成。 二、统御 刺猬理论:刺猬在天冷时彼此靠拢取暖,但保持一定距离,以免互相刺伤。 点评:保持亲密的重要方法,乃是保持适当的距离。 鲦鱼效应:鲦鱼因个体弱小而常常群居,并以强健者为自然首领。将一只稍强的鲦鱼脑后控制行为的部分割除后,此鱼便失去自制力,行动也发生紊乱,但其他鲦鱼却仍像从前一样盲目追随。 提出者:德国动物学家霍斯特 点评:1、下属的悲剧总是领导一手造成的。 2、下属觉得最没劲的事,是他们跟着一位最差劲的领导。 雷鲍夫法则:在你着手建立合作和信任时要牢记我们语言中: 1、最重要的八个字是:我承认我犯过错误 2、最重要的七个字是:你干了一件好事 3、最重要的六个字是:你的看法如何 4、最重要的五个字是:咱们一起干 5、最重要的四个字是:不妨试试 6、最重要的三个字是:谢谢您 7、最重要的两个字是:咱们

8、最重要的一个字是:您 提出者:美国管理学家雷鲍夫 点评:1、最重要的四个字是:不妨试试; 2、最重要的一个字是:您 洛伯定理:对于一个经理人来说,最要紧的不是你在场时的情况,而是你不在场时发生了什么。 提出者:美国管理学家r·洛伯 点评:如果只想让下属听你的,那么当你不在身边时他们就不知道应该听谁的了。 三、沟通 斯坦纳定理:在哪里说得愈少,在哪里听到的就愈多。 提出者:美国心理学家s·t·斯坦纳 点评:只有很好听取别人的,才能更好说出自己的。 费斯诺定理:人两只耳朵却只有一张嘴巴,这意味着人应该多听少讲。 提出者:英国联合航空公司总裁兼总经理l·费斯诺 点评:说得过多了,说的就会成为做的障碍。 牢骚效应:凡是公司中有对工作发牢骚的人,那家公司或老板一定比没有这种人或有这种人而把牢骚埋在肚子里公司要成功得多。 提出者:美国密歇根大学社会研究院 点评:1、牢骚是改变不合理现状的催化剂。 2、牢骚虽不总是正确的,但认真对待牢骚却总是正确的。 避雷针效应:在高大建筑物顶端安装一个金属棒,用金属线与埋在地下的一块金属板连接起来,利用金属棒的尖端放电,使云层所带的电和地上的电逐渐中和,从而保护建筑物等避免雷击。 点评:善疏则通,能导必安 四、协调 氨基酸组合效应:组成人体蛋白的八种氨基酸,只要有一种含量不足,其他七种就无法合成蛋白质。 点评:当缺一不可时,"一"就是一切。

供应链管理案例分析 不同种类的供应链也脱颖而出,智慧的供应链具有下列三个关键特性:先进、互连和智能。 最跟得上时代的供应链管理应当具备怎样的特质?根据最新的研究结果表明,在使用各种智能技术后,供应链管理可以从决策支持发展为决策授权,而最终将转变为一种预测能力。由于世界万物皆有不同的工作方式,不同种类的供应链也脱颖而出,智慧的供应链具有下列三个关键特性:先进、互连和智能。 很显然,供应链可以变得更加智能。接下来我们将通过几个供应链的案例深层次剖析智慧供应链是如何练成的。 一、成本控制 案例分析:AAFES加强协作以降低客户成本 TheArmyandAirForceExchangeService(AAFES)是美国一家军事机构,主营业务是以颇具吸引力的价格向现役军人、保安人员、预备队成员、退伍军人及其家属销售军用商品并提供各种服务。AAFES将其收入的三分之二投资于提高军队士气、并支助福利和退休计划。 该机构将所赚的每一分钱都用于提高军队成员及其家属的生活质量,多年来它也一直致力于寻找创新方法以求降低运营成本。在2007年,一个宝贵的合作机会令其非常高兴,即与同行 FMWRC(FamilyandMorale,WelfareandRecreationCommand)组织共享服务模型,从而达到双赢的局面。这两家机构拥有相同的客户群,而且产品分类也很相似。 从EuropeanTheater开始,两家机构组建了一支联合团队,调查总运输成本,并确定采购、分销和运输等环节中的合作机会。例如,团队发现,AAFES首先将货物送达FMWRC仓库,所有货物都卸载并存储在这些仓库中,然后被分别运往各FMWRC场所。现在,这些货物直接被运往各FMWRC场所,省去运往FMWRC 仓库的环节。通过这类协作,两家机构通过提高运输量降低了单位交货成本,无需再运输价值为230万美元的库存,人力成本降低了80万美元。 总结:智慧的供应链具有与生俱来的灵活性。这种供应链由一个互连网络组成,连接了供应商、签约制造商和服务提供商,它可随条件变化做出适当的调整。为实现资源的最佳配置,未来的供应链将具备智能建模功能。通过模拟功能,供应链管理者可以了解各种选择的成本、服务级别、所用时间和质量影响。 例如,在一项广告促销活动中,根据预先设置的业务规则和阀值,零售商系统可以分析由供应商发来的库存、产量和发货信息来确定活动期间是否会发生断货情况。如果预测出来,系统会发通知给协调人员,并对供应链的相应组成部分进行自动处理;若预测推迟交货,它会向其他物流服务供应商发出发货请求;若数量有差异时会自动向其他供应商发出重新订购请求,从而避免严重的缺货或销售量下滑。 二、可视性

企业文化案例-中兴通讯 企业文化案例-中兴 企业文化案例——中兴通讯 一、中兴通讯与中兴文化 中兴通讯是中国拥有自主知识产权的通信设备制造业的开拓者,国家重点高科技企业。拥有移动、数据、光通信以及交换、接入、视讯等全系列通信产品,具备通信网建设、改造与优化一揽子方案解决能力。 自1985年中兴通讯成立以来,公司即面临着客户需求日益增长、市场变化多端的状况,中兴人不断利用先进技术、优质产品和系统解决方案以满足并努力超出客户的要求。经过17年的发展,中兴通讯这个靠300万元起家的小公司,已经在国内重点城市和美国、韩国设有12个全资科研机构,承担中国第三代移动通信(C3G)等多个国家863项目,并分别与美国德州仪器、摩托罗拉、清华大学、北京邮电大学、电子科技大学等成立联合实验室,在全球40多个国家建立有分支机构,中兴从最初南下的5个人创业到今天拥有13000名员工,其中85%具有大学本科以上学历,研究生有3000多人。2001年,公司实现销售合同额139.9亿元,今年上半年,国内外各大通信制造企业业绩全面下滑,中兴通讯则一枝独秀,成为行业中唯一的亮点,继续保持稳健持续增长。 17年创业奋斗,中兴通讯大胆改革,创造出“国有控股,授权民营经营”为核心内容的混合所有制模式,被深圳市委市政府赞誉为“深圳国有企业改革的一面旗帜”。中兴通讯1997年上市以来,始终以诚信回报投资者,一直树立起诚信和绩优的高科技龙头上市公司形象,深受证券监督管理机构赞誉和广大投资者的厚爱。2001年,中兴通讯入选中央电视台等单位发起评选的“中国最令人尊敬的上市公司”和教育部组织调查评选的“中国大学生首选就业企业”。展望未来之路,中兴

戴尔公司供应链管理案例分析 戴尔公司供应链管理案例分析 在网络和信息技术迅速发展的今天,面对电子商务的出现和兴起,企业最关心 的是如何通过电子商务解决供应链管理问题. 戴尔计算机公司于1984年创立,戴尔是目前全球领先的计算机系统直销商,同时也是电子商务基础建设的主要领导厂商.戴尔公司能够有如此成就离不开他日渐完善的供应链管理模式与销售模式. 戴尔公司的供应链管理策略主要是: 一是零库存.零库存的关键是按定单生产.这样就要求对用户的需求把握要很准.零库存也能最大限度地降低成本.戴尔在全球有6座工厂,包含马来西亚的槟城和中国的厦门.它将原本下给200多家供货商的订单集中,交给其中50家,但 条件是他们在戴尔工厂旁边盖仓库,就近供货,不愿配合的就从供应链剔除.戴尔本身的零件库存不到2小时,接到订单后,再通知供货商送零件来,从进料 到组装完出货只要4小时.从而达到了零库存,降低库存成本,不用为库存堆积而蒙受损失. 二是强化供应链上的信息流通速度和透明度.和戴尔做生意的供货商,等于是帮它管理库存,必须很清楚戴尔未来的出货计划,以免库存过多自己赔本、库存 不够被戴尔撤换.对戴尔来说,也必须随时掌握整条供应链上的库存情形,确保上头每一家公司的运作都正常.这牵涉双向的信息流通和信任.它必须确保这一 整条神经活得好好的,一小段出问题,整条神经就会瘫痪,在供应链的运作上,换供货商的成本很高,因为学习曲线是效率的损失.戴尔高度运用信息科技,架构连结客户、管理生产线和联络供货商的基本骨干,并要求供货商配合. 三是找到最短的到达客户路径,也就是说,用户对DELL直接提出需求.这种最 短的途径最好的办法就是直销.直销可以直接获得客户的需求,最“懂”市场. 戴尔计算机因采取直销方式,库存量低于同业,可将成本下降迅速回馈给消费者. 四是低成本.DELL采用的直接模式、生产方法和对供应链的管理有助于降低成本,包括DELL对办公地点的选择和对新技术的研发,也是着眼于不降低质量为前提的降低成本.这些削减的成本最后会反映到用户身上.他们买产品的价格就 会趋于更加合理.从这个意义上来说,DELL喜欢进入技术标准化,但是“利润 不合理(很高)”的行业.通过DELL的这种“低成本”运作,实现在这个行业中 具备领先优势迫使竞争对手调整自己的管理和策略,降低价格. 五是客户关系管理,是戴尔公司重点关注的服务.在顾客方面,整合了顾客关系管理的软件,让顾客那一头的下单状况透明,使得工厂和后续供货商那边可以 配合更好,预估做得更准确. 六是接单生产的模式.电子商务的出现及网络化的普及,使得戴尔采取直接接单再生产的流程,这种模式越过经销商、直接和消费者打交道.可以更确切的知道客户的需求.也因此,没有存货在店面的货架上,所以,一旦货从戴尔的工厂送出,就等于已经卖掉.这就实现了零库存,从而大大的提高了供应链效率.顾客 下单到出货存货周转天数只要4天,交货时间提升到只要8个小时. Dell目前供应链的运转状况可说是业界最成功的,不管是与上下游的厂商的整

2017年专业技术人员公需科目《创新驱动战略》课后测试参考答案 考试得分:100分 单选题 1. 熊彼特认为,每个创新长周期的时间大约是(40年以上)。 2. 第一次科技革命的领先国家是(英国)。 3. 第二次科技革命进入(电器时代)时代。 4. 第三次科技革命的理论基础是(相对论)。 5. 党的十八大报告提出,到(2020)年我国进入创新型国家行列。 6. 国际上普遍认可的创新型国家标准要求研发投入占GDP的比重超过 (0.02)。 7. 重庆将以“1+X”的方式,全面增强创新驱动力与产业竞争力。“1”是 (市委、市政府印发实施的《重庆市深化体制机制改革加快实施创新驱动发展战略行动计划(2015—2020年)》)。 8. 在新常态下,我们必须把(创新)作为引领发展的第一动力。 9. 在新常态下,我们需要把(创新)摆在国家发展全局的核心位置。 10. 关于创新以下说法错误的是(西部地区投资比创新更重要)。 11. 为实现“两个一百年”奋斗目标而努力,必须把(创新驱动发展战略) 实施好。 12. 《中共中央国务院关于深化体制机制改革加快实施创新驱动发展战 略的若干意见》提出,加快实施创新驱动发展战略到2020年需要达到的目标是(基本形成适应创新驱动发展要求的制度环境和政策法律体

系)。 13. 国际上普遍认可的创新型国家标准要求科技创新对经济发展的贡献率一般在(70%以上)。 14. 经济新常态下的新动力是(创新)。 15. 关于创新发展理念与创新驱动发展战略,错误说法是(创新发展理念是创新驱动发展战略的重要内容)。 16. 深入实施创新驱动发展战略需要发挥(科技创新)在全面创新中的引领作用。 17. 深入实施创新驱动发展战略,需要推动政府职能(从研发管理向创新服务转变)。 18. 深入实施创新驱动发展战略,要强化(企业)创新主体地位和主导作用。 19. 2015年中国企业申报国际专利(WIPO数据)数量世界排名(第一)。 20. 根据世界知识产权组织发布的2016年全球国际专利申请情况,中国的国际专利申请量增长了(超过40%)。 21. 2016年,全球国际专利申请量排名世界第一的企业是(中兴通讯)。 22. 深入实施创新驱动发展战略,要构建(普惠性)创新支持政策体系。 23. 实行以增加知识价值为导向的分配政策,要逐步提高科研人员(收入水平)。 24. 实行以增加知识价值为导向的分配政策,鼓励科研人员通过(科技成果转化)获得合理收入。 25. 对从事哲学社会科学研究的人员,要建立合理的(智力劳动补偿激

综合管理文摘 (第十六期) 本期文摘选取了关于竞争战略与迈克尔波特的一组文章,希望通过对波特管理思想的解说,引发各级管理干部以及管理学专业人士深入的思考。 目录 作者:迈克尔波特哈佛《商业评论》(2004年1月号) 迈尔克波特与中国企业家及管理学者的对话(央视《对话》栏目)

什么是战略 哈佛经典——《什么是战略》 作者:迈克尔波特 哈佛《商业评论》(2004年1月号) 取得卓越业绩是所有企业的首要目标,运营效益(operational effectiveness)和战略(strategy)是实现这一目标的两个关键因素,但人们往往混淆了这两个最基本的概念。运营效益意味着相似的运营活动能比竞争对手做得更好。战略定位(strategic p ositioning)则意味着运营活动有别于竞争对手,或者虽然类似,但是其实施方式有别于竞争对手。 几乎没有企业能一直凭借运营效益方面的优势立于不败之地。运营效益代替战略的最终结果必然是零和竞争(zero-sum competition)、一成不变或不断下跌的价格,以及不断上升的成本压力。 所谓的竞争战略就是创造差异性,即有目的地选择一整套不同的运营活动以创造一种独特的价值组合。战略定位有三个不同的原点,一是基于种类的定位(variety-based positioning);二是基于需求的定位(needs-based positioning);三是基于接触途径的定位(access-based positioning)。 在对定位进行明确定义后,我们现在可以回答“什么是战略”的问题了。战略就是创造一种独特、有利的定位,涉及各种不同的运营活动。 然而,选择一个独特的定位并不能保证获得持久优势。一个有价值的定位会引起他人的争相仿效。除非公司做出一定的取舍(trade-offs),否则,任何一种战略定位都不可能持久。 因此,对“什么是战略”这一问题的回答又增加了一个新视角——取舍。战略就是在竞争中做出取舍,其实质就是选择不做哪些事情。 定位选择不仅决定公司应该开展哪些运营活动、如何设计各项活动,而且还决定各项活动之间如何关联。战略配称是创造竞争优势最核心的因素,它可以建立一个环环相扣、紧密联接的链,将模仿者拒之门外。配称可以分为三类,第一层面的配称是保持各运营活动或各职能部门与总体战略之间的简单一致性(simple consistency)。第二层

模块1 供应链管理认知 [案例导入] 问题讨论:从上述案例中你能发现供应链上存在什么问题? 参考答案: 如何有效地提高服务水平和降低库存;各个部门之间如何就正确的库存水平达成一致意见;不同的当地化选择方案过多,使库存难以管理;提前期长,导致预测难度大,安全库存多;许多当地市场的不确定性使预测困难。 [案例分析] 思考与练习: 1.为什么说合作是供应链管理的重要内涵? 2.CPFR框架为何能成为一般供应链管理的标准? 参考答案: 1、合作大大降低了整条供应链的运营成本,提高了对顾客需求的反应速度,更好 地保持了顾客的忠诚度,为双方带来了丰厚的回报。制造商和零售商必须摒弃“冷战思维”,在充分建立信任关系的基础上,把对渠道资源的抢夺和攫取转移到对供应链的再造和价值的增值上来,通过整体供应链的高效运作以不断降低彼此的经营成本、提高双方的赢利能力。 2、“宝洁—沃尔玛协同商务模式”是一种非常成功的渠道合作模式,从本质上说, 它已经超越了单纯的商业合作的范畴,代表了未来渠道合作的基本趋势和方向。这一模式对于解答目前国内制造商和零售巨头之间出现的种种问题和矛盾,以及渠道创新合作策略都具有十分重要的指导意义。宝洁与沃尔玛创造了制造商与零售商紧密合作的样板,越来越多的商家与厂商开始建立亲密接触。 模块2 构建供应链体系 [案例导入] 问题讨论:英飞凌公司亚太区是如何构建其供应链网络体系的? 参考答案:

【案例分析】 思考与练习: 1.惠普公司为什么要对供应链进行重新设计? 参考答案: 随着台式机销售量的稳步上升(1990年达到600000台,销售额达4亿美元),库存的增长也紧随其后。 2.惠普公司原有供应链与新的供应链有什么不同? 参考答案: 原有供应链:惠普打印机的生产、研究开发节点分布16个国家,销售服务部门节点分布110个国家,而其总产品超过22 000类。欧洲和亚洲地区对于台式打印机电源供应(电压110伏和220伏的区别,以及插件的不同)、语言(操作手册)等有不同的要求。以前这些都由温哥华的公司完成,北美、欧洲和亚太地区是它的三个分销中心。 新的供应链:在温哥华生产通用打印机,通用打印机运输到欧洲和亚洲后,再由当地分销中心或代理商加上与地区需求一致的变压器、电源插头和用当地语言写成的说明书,完成整机包装后由当地经销商送到消费者手中,通过将定制化工作推迟到分销中心进行(延迟策略),实现了根据不同用户需求生产不同型号产品目的。 模块3 供应链合作伙伴选择 [案例导入] 问题讨论:请基于沃尔玛与其供应商关系的变化,谈谈供应链合作伙伴关系的本质是什

实训一供应链管理案例集讨论 一、案例分析 案例一:Wal-Mart把零售店商品的进货和库存管理的职能转移给供应方(生产厂家),由生产厂家对Wal-Mart的流通库存进行管理和控制。即VMI。Wal-Mart让供应方与之共同管理营运Wal-Mart的流通中心。在流通中心保管的商品所有权属于供应方。供应方对POS信息和ASN信息进行分析,把握商品的销售和Wal-Mart的库存方向。在此基础上,决定什么时间,把什么类型商品,以什么方式向什么店铺发货。发货的信息预先以ASN形式传送给Wal-Mart,以多频度小数量进行连续库存补充,即采用连续补充库存方式(Continuous Replenishment Program简称为CRP)。由于采用VMI和CRP,供应方不仅能减少本企业的库存,还能减少Wal-Mart的库存,实现整个供应链的库存水平最小化。另外,对Wal-Mart 来说,省去了商品进货的业务,节约了成本,同时能集中精力于销售活动。并且,事先能得知供应方的商品促销计划和商品生产计划,能够以较低的价格进货,提高客户响应时间,这些为Wal-Mart进行价格竞争提供了条件。 1、问题:试分析Wal-Mart采用的是哪种企业供应链管理方法,并说明它的作用。 答:快速反应法(QR)。Wal-Mart的实践显示,QR是一个零售商和生产家建立(战略)伙伴关系,利用EDI等信息技术,进行销售时点的信息交换以及订货补货等其他经营信息的交换,用多频度小数量配送方式连续补充商品,以实现缩短交纳周期,减少库存,提高顾客服务水平和企业竞争力为目的的供应链管理。 案例二 戴尔公司的供应链包括有两个有效环节:顾客订购和生产环节,原材料与零部件的获得环节。戴尔公司的销售模式为直销,不通过中间商或分销商来销售产品,而是直接面对顾客,它是通过生产而不是通过成品库来满足顾客的需求。因此,其生产环节便成为顾客订购环节中顾客定单完成过程中的重要组成部分。戴尔公司的生产哲学是“每单定制”,这种生产成功主要取决于终极仓库概念和先进的软件平台基础上的物流系统。戴尔公司每年的在制品周转次数大约为264次,而戴尔公司本身只保持不超过6天的库存。来自全球范围内的50~60家部件

对中兴通讯企业财务报表的分析 一、研究背景和意义 透过电信行业能够看到中国经济的快速成长。新中国成立后,我国通信基础设施严重落后,网络、技术、服务水平低下,阻碍了经济的发展。随着改革开放的不断深化和中国经济的快速发展,电信行业也得到了迅猛发展,网络规模由400 多万用户到世界第一大网; 在技术上实现了由人工向自动、单一业务向多样化业务等一系列的转变,网络技术装备水平居世界前列; 在第三代移动通信、光通信等领域取得了突破性进展。当前,通信产业发生了巨大的变化,实现了历史性跨越,给人民的日常生活质量也带了革命性的转变,电信业已一跃成为国民经济的基础产业、先导产业。 本文选用中国最大的通信设备上市企业。通讯设备商龙头企业-- 中兴通讯为财务分析案例,将企业经营战略和财务战略相结合,通过财务分析的专业方法,并结合企业价值评估,从经营者的角度对中兴通讯的财务能力和经营能力进行全方位分析,希望能对企业的管理层有所帮助,使企业朝着更好的势头不断向前迈发展;同时,也为读者深入了解企业的经营状况和财务状况,更好的认识企业未来的发展情况提供了资料。 二、中兴通讯企业简介 2016 年 8 月,中兴通讯在 "2016 中国企业 500 强 "中排名第 150 位中兴通讯股份有限企业(英语:ZTE Corporation ,全称:Zhongxing T elecommunication Equipment Corporation ),简称中兴通讯(ZTE )。全球领先的综合通信解决方案提供商,中国最大的通信设备上市企业。 中兴通讯企业于深圳交易所主板和香港联交所主板两地上市,是全球领先的综合性通信设备制造业上市企业和全球综合通信信息解决方案提供商之一。1997 年11 月,中兴通讯企业首次公开发行A 股并在深圳交易所主板上市。2004 年12 月,中兴通讯企业公开发行H 股并在香港联交所主板上市,成为首家在香港联交所主板上市的A 股企业。中兴通讯企业致力于设计、开发、生产、分销及安装各

案例1:货迟发了一天 供应链和物流管理有很多理论和战略。但是,落实下来,却都是些非常具体的细节。战略不可少,但真正的出色却来自执行,即落实每一个细节,千百遍一丝不扣地执行,让众多的没多少教育或经验的人也能执行。有些细节牵一发而动全身,管理者要有足够的敏感来抓住此类细节,深入探究根源,并采取切实行动。 下面的案例中,货迟发了一天看上去司空见惯,不值得什么大惊小怪;但后面隐蔽的问题实在不少。 案例简介 有个跨国公司,总部在美国,在世界主要工业地区有分部,例如日本、台湾、韩国、中国、新加坡、欧共体。分部不但要为客户及时提供技术支持,而且要提供零配件,因为缺料会导致客户机台停转,损失动辄几十万。该公司的零配件的储备是典型的多阶段仓储模式,即在美国有主仓库,各地区有分仓库,在一些重要客户处有寄售点(V MI)。零配件体积小,价值高,客户对时效性要求高,国际货运都采取空运。几年来,该公司推行外包战略,整条供应链从仓库到运输到报关、清关,都由第三方物流公司负责。 最近日本分部发现,总部从发出配货命令到配货完毕待运,原来在2 4小时内即可完成,现在却动辄得两天,有时候甚至更长。别的地区也发现类似的问题:原本应该已经在飞机上的货,现在却经常还待

在总部。空运又不是天天有,因为货量较低,为节省运费,公司的航运只定在一、三、五。这意味着总部迟配货一天,分部可能迟拿到货3天。如果适逢周末,便是5天。难怪分部怨声载道。 案例分析 先说财务影响。假定该公司的库存周转率为10,这意味着公司保持36天的库存(365除以10)。货每迟发一天,分部就得多备一天的货,总库存即增加2.8%(1除以36)。假定各分部总库存为3000万美金,库存增量为84万(3000万乘以2.8%)。假定库存成本为2 5%(包括仓库成本、人工费、保险费、折旧费等),那么,迟发一天的代价就是21万美金一年。这还不算客户因缺料带来的损失。 这只是理论计算。实际案例中,分部过激反应,要求多备一周的货。那么,整个供应链条的总成本就超过百万美金。货迟发一天的影响如此,质量问题、断货、运输延迟、清关延误等的影响就更大。这些因素一起导致供应链库存居高不下。量化这些影响,有利于引起各方面注意,从而采取切实行动。 再说问题根源。英语中有条谚语:打开了一个罐子,发现了一罐子的蛆,说的是表面现象深究下去,往往会发现很多问题。这个案例中,问题是几方面的: ( 1)第三方物流操作人员不清楚绩效期望。原来的指标是当天发配货指令,当天配货完毕。但是,由于人员变动,培训等问题,这个指标就走了样,变成只要在运输公司提货前完成配

【案例分析】供应链管理三大常见问题 管理提升应从问题解决入手,那么供应链管理中常见的问题是什么呢?主要以下三个: 问题之一:产销不协调 供应链管理中困扰企业的第一个问题就是“产销不协调”,这是在企业中最常碰到的,如图1所示: 图1 产销不协调的问题示意图 1.制造企业的双层流程 从以上的示意图中我们可以看到,制造型企业中有以下两个层次的流程: 主生产流程 这个流程是大多数制造企业所共同采用的,企业正是按照这种流程来安排其每天的各种活动:“市场预测”——“生产计划”——“采购计划”——“工单排程”。它主要涉及到企业的三个部门: ①销售部门,提出其对市场的预测; ②生产计划部门,制定整个工厂每一天的计划安排; ③采购部门,采购足够的原材料以确保生产过程不会中断。异常管理 在主生产流程层底下,制造企业通常还有另外一个流程——异常管理。所谓异常管理,就是对不正常的状况的处理过程,

由于企业主生产流程很难顺利地持续进行,总会有问题发生(如预测不准、计划时常改变而导致的生产波动、供应商配合不到位等),因此,它反而是企业精力投入最多的方面。2.“产销不协调”的表现 正是由于以上问题的出现,才导致了“产销不协调”的现象。 这个问题在企业中通常的表现是:销售人员会埋怨生产制造人员总是无法生产所需要的产品,而生产制造人员则抱怨销售人员所提供的市场预测总是不准。 问题之二:无价值活动太多 供应链管理中困扰企业的第二个问题就是“无价值活动太多”,它反映的是两个企业之间合作的问题;而第一个问题则只局限在一个企业内部。 (一)企业间合作的传统模式 供应链中相互关联的企业其实有很多,为了简化问题,这里以两个角色的企业为例子:一个是生产制造企业,另一个是其供应商。 1.基本流程 这两类企业的合作基本流程如图2所示: 图2 上下游企业合作的基本流程示意图 【图解】 在这个图中,我们可以看到:

案例20 中兴通讯:成功从风险创业开始 [概要] 1993年,中兴通讯从一笔风险投资开始,涉足程控交换机的研制和生产,经过几年的发展,不仅成为国内程控交换机市场的巨子,而且在深交所上市,并成为高科技板块的佼佼者。中兴通讯堪称国内高科技企业中利用风险投资和资本运营的成功典范。 [案例介绍] 深圳市中兴通讯股份有限公司于1997年10月6日在深交所上网发行,它是一家以程控交换机研制和生产为主的企业,现在,该公司已是国内程控交换机市场上举足轻重的力量了。然而,回顾其来历,它始于1993年的一笔300万元风险投资。这年,现总经理侯为贵等人集资300万风险创业投资基金创立了中兴维先通通讯设备有限公司,后来,又合资建了中兴新通讯设备公司,即现在中兴通讯股份有限公司的控股公司。因而,中兴通讯也是最初那笔风险投资的产儿,它的发展向国人提供了一个风险投资与资本运作相得益彰的杰作。 一、生逢其时 如前所述,中兴通讯股份有限公司的来历可追溯到1993年成立的中兴维先通通讯设备有限公司,它就是中兴通讯有限公司的“祖父公司”,它俩与中兴通讯设备有限公司的“父公司”中兴新通讯设备公司共同形成“中兴”系企业。 1.从风险创业开始 80年代末到90年代初,侯为贵看中了中国方兴未艾的程控交换机市场,于是产生了创建程控交换机研制生产企业的念头,但苦于资金难筹。为了实现自己的计划,侯为贵召集了一批具有风险投资知识、掌握国内先进交换机通讯技术的经营管理人才,共同为创建企业而努力。未雨绸缪,他们考察研究了中国的市场状况,以及中国风险投资的运作和现状。经过一番工作,他们拟定了筹集风险创业投资金,建立企业较完整的商务计划。 1993年底,他们筹集到300万风险投资创业基金,在深圳市注册成立了中兴维先通通讯设备有限公司。这是一家完全依靠国内风险创业投资基金建立的企业。 2.逢时 中兴通讯设备股份有限公司成立后,市场环境和我国的政策明显对它有利。1993年以后中国通讯市场快速膨胀,公司产品销售收入增长很快。贷款回笼快、资金周转率高,这些使公司资本得到快速积累,为公司后来的发展打下了良好的基础。1995年,邮电部电讯总局在中国联通潜在竞争的压力下,大幅度提高市话交换机扩容速度,地方电讯局也在超前建设,这给程控交换机提供了巨大的市场;加之1995年底开始,国家停止安排国外贷款进口程控交换机,1997年又明文规定在性能价格比相当的情况下,应优先选用国内厂家的产品。此举明显对国内大中供应商有利。有人预计,到2000年,我国程控通讯总容量将达到1.74亿门,对业内企业而言,这是不可多得的机遇。“中兴”正是在这样的环境中成长起来的。 二、“中兴”素描 1.“中兴”家族与资本运作 1993年“中兴”家族元老中兴维先通通讯设备有限公司成立。随后,于1994年4月29日中兴新通讯在深圳市注册成立,公司股东为深圳航天广宇工业集团、

小编:HRSSC到底怎么建设,给大家分享中兴通讯公司的案例。转载者需标明来源HR实名俱乐部。 组稿:HR实名俱乐部编辑部 1储备知识 什么是三支柱:传统HR的管理模式是按照招聘、培训、薪酬和福利、绩效、员工关系等职能进行人事事务处理的。而HR三支柱管理模式在业务流程、组织和管控模式上进行创新。 三支柱分别是: 人力资源共享服务中心(HR Shared Services Center,HRSSC), 人力资源业务合作伙伴(HRBusiness Partner,HRBP),

人力资源专家(Center of Experts,COE) 三支柱到底如何运行的,基于共享中心的三支柱分工如下: 1、人力资源服务中心HRSSC。它是整个共享中心直接面对顾客提供服务的操作层。主要利用交互语音系统和互联网技术通过在线知识数据库和人力资源管理数据库来回答顾客的查询,例如政策的查询、工资的查询。 这一层对员工的专业知识要求不高,但员工需具有高度的服务意识,可以配置一些劳动力成本较低的员工,通过培训上岗。 2、人力资源业务合作伙伴HRBP。HRBP是共享中心的战术层,是人力资源部门和企业业务部门沟通联系的桥梁。它通过深入到业务部门调研,分析具体的问题,为业务部门提供量身定做的人力资源战术上的实际指导。 这一层的工作人员不如业务部门的员工和经理精通业务,不如专家职能精通人事职能,但是他们能够做到将HR职能和业务需要对接起来,向业务部门提供个性化的人力服务,制定出符合本部门的人才吸引、保留、激励方案。 3、人力资源专家职能COE。COE是共享中心的战略层。它是根据公司整体的战略目标,为公司制定出整体的人力资源管理政策。 它是由一群具有专业性知识的人事专家组成,为帮助公司实施战略目标,创造企业文化服务。 2中兴公司HRSSC落地前提 中兴通讯公司的简介直接跳过了(或回复“中兴”能看到之前分享的文章),中兴通讯实施HRSSC的前提条件的: