质粒DNA电泳的三条带

2008-11-11 16:38

质粒是细胞内的一种环状的小分子DNA,是进行DNA重组的常用载体。作为一个具有自身复制起点的复制单位独立于细胞的主染色体之外,质粒DNA

上携带了部分的基因信息,经过基因表达后使其宿主细胞表现相应的性状。在DNA重组中,质粒或经过改造后的质粒载体可通过连接外源基因构成重组体。

从宿主细胞中提取质粒DNA,是DNA重组技术中最基础的实验技能。分离质粒DNA 有三个步骤:

1、培养细菌使质粒扩增

2、收集和裂解细菌

3、分离和纯化质粒DNA

碱裂解法是较常用的提取的方法。其优点是得率高,适合于大多数的和菌株,所得产物经纯化后可满足多数的DNA重组操作。此法采取酸碱度高达

Ph12.6的碱溶液使DNA发生变性。由于质粒和主染色体的拓扑结构不同,变性时前者虽然两条链分离,但仍然缠绕在一起不分开;而后者完全变性分,甚至出现断裂。因此,当加入中和液时,溶液Ph值恢复较低的近中性水平,此时,质粒的两条小分子单链可迅速复性,恢复双链结构,但是主染色体DNA则无法复性。在离心时,大部分主染色体与细胞碎片,杂质等缠绕一起被沉淀,而可溶性的质粒DNA留在上清夜中。

在质粒提取过程中,由于机械力、酸碱度、试剂等的原因,可能使质粒DNA 链发生断裂。所以,多数质粒粗提取物中含有三种构型的质粒:

共价闭合环状DNA(cccDNA):质粒的两条链没有断裂;超螺旋

开环DNA(ocDNA):质粒的一条链断裂;松弛的环状分子

线形DNA(lDNA):质粒的两条链均断裂;线性分子

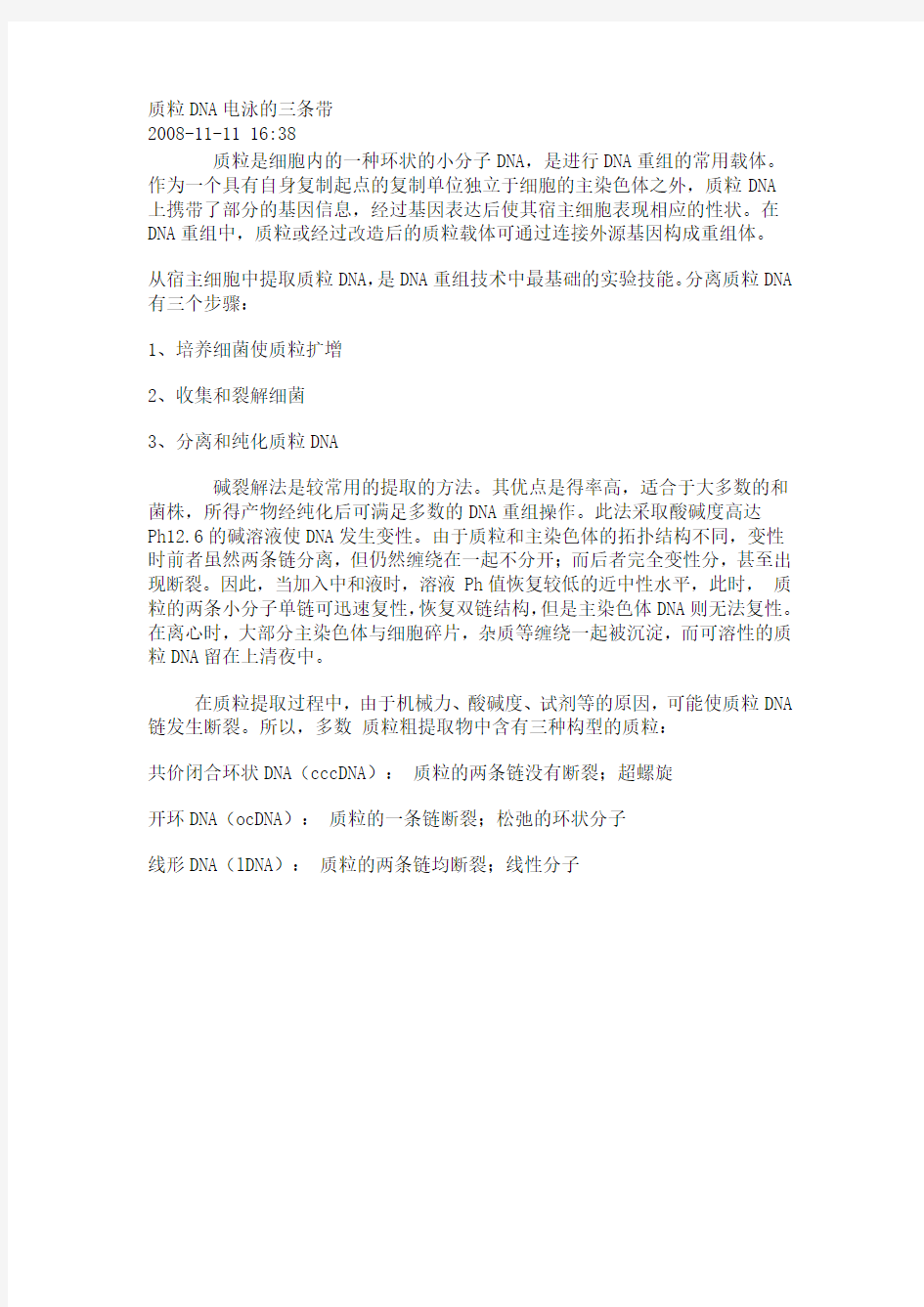

质粒DNA的分子构型

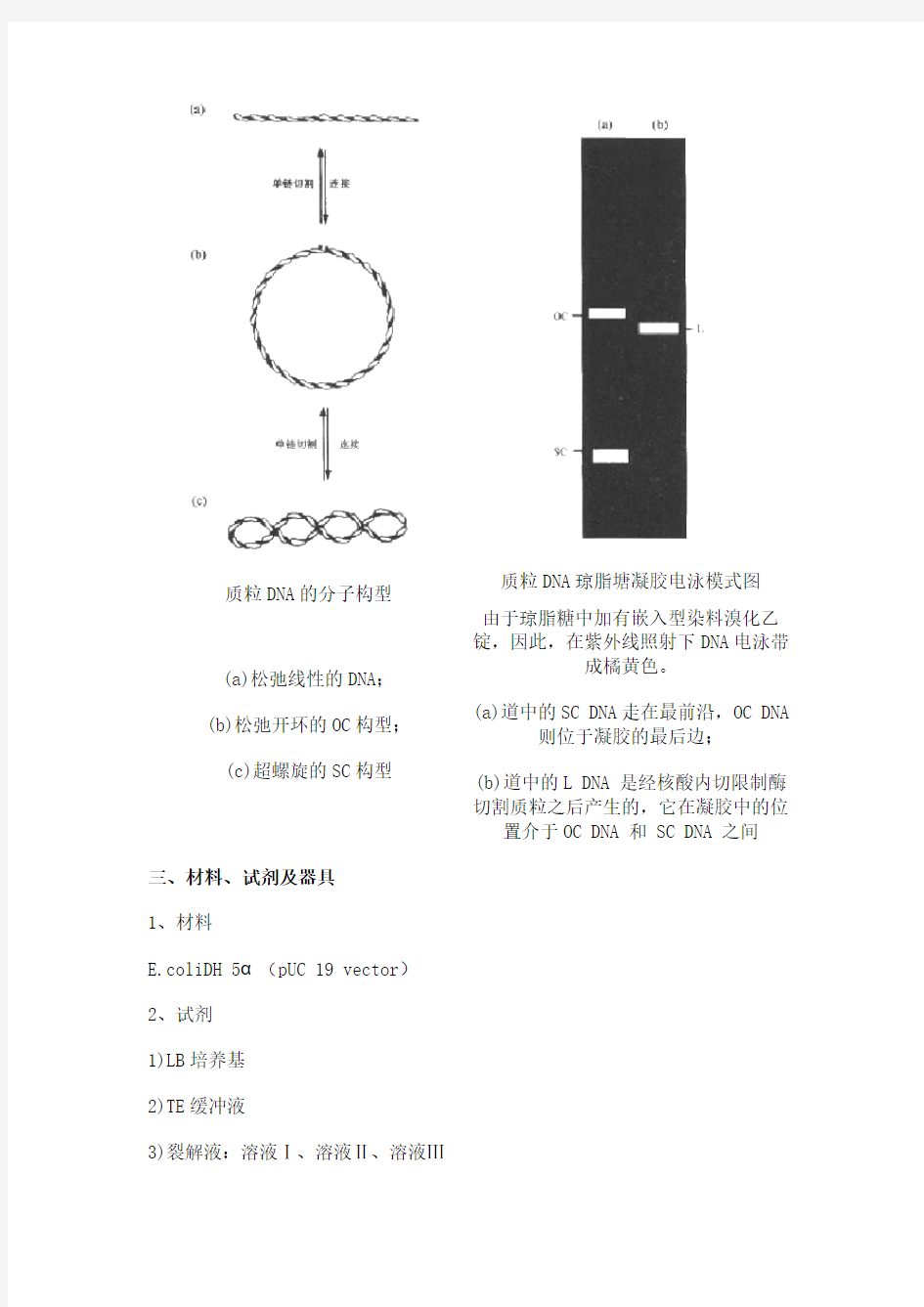

质粒DNA琼脂塘凝胶电泳模式图

(a)松弛线性的DNA;

(b)松弛开环的OC构型;

(c)超螺旋的SC构型

由于琼脂糖中加有嵌入型染料溴化乙锭,因此,在紫外线照射下DNA电泳带

成橘黄色。

(a)道中的SC DNA走在最前沿,OC DNA

则位于凝胶的最后边;

(b)道中的L DNA 是经核酸内切限制酶切割质粒之后产生的,它在凝胶中的位置介于OC DNA 和 SC DNA 之间

三、材料、试剂及器具

1、材料

E.coliDH 5α(pUC 19 vector)

2、试剂

1)LB培养基

2)TE缓冲液

3)裂解液:溶液Ⅰ、溶液Ⅱ、溶液Ⅲ

4)酚:氯仿:异戊醇(25:24:1)

5)无水乙醇

6)70%乙醇

7)氨苄青霉素50mg/mL

器具

离心机、离心管、吸嘴

四、操作步骤

以1%比例把E.coliDH5α(含PUC18)接种于含氨苄青霉素(Amp)100μg/ml)的

LB培养基中37℃振摇过夜(12-18h)

↓

取1.5ml培养物置离心管中

↓

10000rpm,离心1min,或4000rpm,离心5-10min

↓

去上清,倒扣干净吸收纸上吸干

↓

沉淀+100μL溶液Ⅰ

↓

加或不加入少量溶菌酶粉末;混匀,室温放置10min

↓

+加200μL溶液Ⅱ(新鲜配置)

↓

温和颠倒数次,混匀,冰上放置5min

↓

+150μl溶液Ⅲ→颠倒混匀,冰上放置15min

↓

离心12000rpm,15min

↓

上清液+等体积酚:氯仿:异戊醇振匀,12000rpm,离心5min

↓

小心转移上层至一新的离心管弃下层有机相和中层蛋白质

↓

上清液+2倍体积无水乙醇混匀,室温5min-10min

↓

12000rpm,5min-15min

↓弃上清

沉淀+1mL70%乙醇

↓

12000rpm离心5min-15min

↓

弃上清;并倒扣离心管使液体流干

↓+

自然干燥或真空抽干(看不到液滴为宜)

↓

加50μlTE缓冲液(20μg/mlRNaseA)溶解质粒粗取物

↓

-20℃保存

六、实验报告

检查、保存提取的质粒,要求记录实验现象并说明原因。

七、思考题

分析以下试剂的作用原理:

溶液Ⅰ:50mmol/L葡萄糖

5mmol/Ltris HCL (Ph 8.0)

10mmol/L EDTA(PH8.0)

溶液Ⅱ:0.4mol/L NaOH

2% SDS

使用前新鲜配制

溶液Ⅲ:5mol/L Kac 60 mL

冰醋酸11.5 mL

水28.5 mL

RNase A酶:将粉末溶于10mmol/L tris HCL (Ph7.5)、15mmol/L NACL中,配成10 mg/mL

浓度的酶液,于100℃水浴加热15 min,缓慢冷却至室温,-20℃保存

氯仿

无水乙醇

;. 重庆龙江汽车有限公司 驾驶室涂装工艺流程图 产品型号 YZ1040 文件编号 产品名称 WLJA-I 轻卡 共 3 页 零件图号 5000010K01-00 零件名称 白车身总成 关键特性(按顾客要求) ● 特殊特性 ☆ 一般特性○ 流程图: 工件预清洁 上挂 预脱脂 脱脂 水洗1 水洗2 表调 磷化 水洗3 转挂 烘烤 强冷 不合格返修 合格驾驶室 刮灰 打磨 涂焊缝密封胶 喷PVC 喷中涂层漆 中涂烘干 中涂强冷 中涂层检查补灰 中涂打磨 面漆前擦净 喷面漆 面漆流平 面漆烘干 面漆强冷 面漆检查抛光 检验 合格入库 不合格返修 检测 水洗4 纯水洗1 吹水 阴极电泳 UF1洗 UF2洗 纯水洗2 沥水及吹水

;. 批准:审核:校对:编制:

;. 重庆龙江汽车有限公司 涂装工艺流程图 产品型号 YZ1040 文件编号 第 页 产品名称 WLJA-I 轻卡 零件图号 2801000K01-00 零件名称 车架总成 关键特性(按顾客要求) ● 特殊特性 ☆ 一般特性○ 流程图: 合格车架入库 工件预清洁 上挂 预脱脂 脱脂 水洗1 水洗2 表调 磷化 水洗3 转挂 烘烤 强冷 不合格返修 检测 水洗4 纯水洗1 吹水 阴极电泳 UF1洗 UF2洗 纯水洗2 沥水及吹水

;. 批准:审核:校对:编制:

;. 重庆龙江汽车有限公司 涂装工艺流程图 产品型号 YZ1040 文件编号 第 页 产品名称 WLJA-I 轻卡 零件图号 5000010K01-00 零件名称 货箱总成 关键特性(按顾客要求) ● 特殊特性 ☆ 一般特性○ 流程图: 面漆前擦净 喷面漆 面漆流平 面漆烘干 面漆强冷 面漆检查抛光 合格入库 不合格返修 合格车厢 工件预清洁 上挂 预脱脂 脱脂 水洗1 水洗2 表调 磷化 水洗3 转挂 烘烤 强冷 不合格返修 检测 水洗4 纯水洗1 吹水 阴极电泳 UF1洗 UF2洗 纯水洗2 沥水及吹水 检验

设 3个工位.需 4 人 涂装车间工艺流程图 38Jph(4.28m/min). 二楼 预清理洪流冲洗槽预脱脂脱脂第一水洗第二水洗表调磷化第三水洗第四水洗第一纯水洗第二纯水洗 白车身 设 2 个工位.需 1人. 一楼设3个工位需4人存 80 台电泳车. 38Jph(3.79m/min) 机器人 4 台38Jph(3.79m/min) 一楼38Jph(3.48m/min) 二楼 焊缝密封 IBS检查及换夹具纯水喷洗槽纯水浸洗槽UF3 喷洗槽UF2 浸洗槽UF1 喷洗槽电泳 (自动)电泳烘干 设 9个工位.需24人.一楼离线钣金设 1个工位 .机器人 4台设1个工位.需2人存 22台涂胶车.设 7 个工位。需12 人.13 台机器人二楼 38Jph(3.21m/min)二楼38Jph(4.12m/min)一楼38Jph(4.43m/min) 38Jph (3.79m/min)38Jph(36m/min)一楼38Jph(36m/min)一楼 焊缝密封(人工)遮蔽下底板喷 PVC卸遮蔽裙边喷涂 胶烘干电泳打磨擦净中涂 (UBS)(RPP) 设1个工位.需4人设1个工位 . 机器人 4台设 1个工位 . 机器人 2台设 1个工位.需3人 38Jph(36m/min) 一楼38Jph(36m/min) 一楼38Jph(36m/min)一楼 离线打磨38Jph(4.43m/min) 机器人 2台二楼 送总装贴膜报交检查精修清漆色漆闪干色漆中涂闪干 面漆烘干 设4个工位.需 4 人设 8个工位.需15 人存 65 台面漆车二楼15 台机器人二楼17 台机器人二楼 38Jph(4.12m/min)一楼38Jph(4.12m/min)一楼38Jph(3.48m/min)38Jph(4.43m/min)38Jph(4.43m/min)

电泳线生产前准备工作 一、检查槽液(是否达到工艺要求温度(加温过程约10小时),浓 度及相关要求)。 工艺参数: 二、检查各槽体循环泵工作是否正常。

三、开启整流柜,检查是否正常工作。 四、检查各自行小车程序及所在工位是否正确(监控中心触摸屏)。 五、开启阳极泵检查其工作是否正常。 六、检查烘干室热风炉及各风机无异常情况,即可升温,随即开启 电泳线进行以下流程。 电泳线工艺流程 一、工艺流程图: 上件→预脱脂→脱脂→水洗1→酸洗→水洗2→中和→水洗3→水洗4→表调→磷化→水洗5→纯水洗1→阴极电泳→UF1水洗→UF2水洗→纯水洗→烘干→下件 二、主要工艺流程: 1 上件: 处理方式:人工 控制:手动操纵控制箱 1.将所需电泳的工件装入工件篮。注意:工件摆布尽量均匀合理,工件间隙不低于5CM,并使前后电动葫芦承重尽量平衡。

2.手动操作控制箱,使自行小车补位到发车位置。 3.手动操作控制箱操纵电动葫芦同降至工件篮,挂钩(人工)。 4.手动操作控制箱同升至运行高度。注意:工件篮需平衡,前后左右不出现倾斜。如不平衡需加配重。并严格检查有无脱落挂钩挂在工件篮底,须及时摘除。 5.等待整个电泳线线后续流程完全达到工艺指标后,手动操作控制箱操纵发车。进入预脱脂工艺步骤。 2 预脱脂: 工艺目的:除去工件油渍 处理方式:浸 温度:60℃ 时间:7分钟 处理液:自来水,脱脂剂A,脱脂剂B 备注:循环泵 控制:自动、人工均可 预脱脂步骤主要由PLC程序自动控制,必要时也可人工辅助控制。具体过程:自动控制,进入预脱脂工艺步骤。第一阶段,工件篮行走至预脱脂工位,前后电动葫芦同降至设定高度(浸入槽体)浸泡工件。浸泡时间240秒,前后电动葫芦同升至设定位置。第二阶段,前后电动葫芦同降,二次浸泡。浸泡时间180秒,然后同升至前后电动葫芦上限位置,自动进入下一工位。 此步骤结束后,检查工件是否达到工艺要求,如不符合工艺要求可人

阴极电泳工艺流程 通用的金属表面电泳涂装的全操作工艺流程如下:预清理一上线一除油一 水洗一除锈一水洗一中和一水洗一活化一水洗一底层电镀一水洗一光亮电镀一水 洗一电泳涂装一槽上清洗一超滤水洗一烘干一检验一包装。 被涂物的底材及前处理对电泳涂膜有极大影响。因此,不同的金属材料和不同 的制作成型的制品有不同的工艺流程和前处理要求。铸件一般采用喷砂或喷丸进 行除锈,用棉纱清除工件表面的浮尘,用80#~120#砂纸清除表面残留的钢丸等 杂物。钢表面采用除油和除锈处理,对表面要求过高时,进行磷化和钝化表面处理。黑色金属工件在阳极电泳前必须进行磷化处理,否则漆膜的耐腐蚀性能较差。磷化处理时,一般选用锌盐磷化膜,厚度约1~2μm,要求磷化膜结晶细而均匀。 不同材质金属进行不同色彩的阴极电泳加工的工艺流程如下。 (1)钢铁件 金色:前处理一镀镍一镀薄银一透明金色电泳; 咖啡色:前处理一磷化一透明金色电泳; 青铜色:前处理一镀锌一青铜色电泳; 黑色:前处理一磷化一黑色电泳; 其他色:前处理一镀镍一无色透明电泳一着色。 (2)铝及合金 金色:前处理一化学或电化学抛光一透明金色电泳; 咖啡色:前处理一透明咖啡色电泳; 青铜色:前处理一青铜色电泳; 黑色:前处理~黑色电泳; 其他色:前处理一化学抛光一无色透明电泳一着色。 (3)锌合金 金色:前处理一碱铜一酸铜一光亮镍一透明金色电泳; 咖啡色:前处理~透明咖啡色电泳; 青铜色:前处理一青铜色电泳; 黑色:前处理一黑色电泳; 其他色:前处理一碱铜一酸铜一光亮镍一无色透明电泳一着色。 (4)铜及铜合金

金色:黄铜件前处理一化学抛光一透明金色电泳;铜件前处理一光亮镍一镀薄银一透明金色电泳;咖啡色:前处理一着咖啡色一无色透明电泳; 青铜色(青铜):前处理一抛光一无色透明电泳; 黑色:前处理一黑色电泳; 其他色:前处理一光亮镍一无色透明电泳一着色。

电泳技术人员培训初级资料 目录 1、电泳涂装概念及优点--------------------------------------------------------- 2 2、电泳涂装的机理及特性- --------------------------------------------------------- 3~4 3、电泳涂装工艺流程图---------------------------------------------------------------- 5 4、槽液特性值-------------------------------------------------------------------------------- 5~6 5、电泳涂装线设备--------------------------------------------------------------------------- 7 6、电泳涂装线操作要点-------------------------------------------------------------------- 8

1、电泳涂装 1、何谓电泳涂装? 被涂物浸渍于电泳涂料(水性)中,被涂物与电极间通以直流电,由于电场作用得到涂膜的涂装方法,叫做电泳涂装. 2、特点 1)尽管复杂形状的被涂物也可得到均一涂膜(膜厚)的涂装 2)防锈性优良 3)泳透性良好,构造物夹合处 4)易于自动化(节省人力) 5)作业线保养容易 补给作业简单,无需特别补给装置 酸浓度管理因隔膜方式所以容易 6)涂装作业性良好(缺陷:流漆,针孔等涂装异常较少) 7)经济实惠 因具有UF回收装置涂料回收率极高(90%以上) 8)低公害 溶剂含有量较少,故空气污染少 9)因系水性涂料没有火灾顾虑

一、江苏金山污水处理工艺流程 根据本项目的污水特点及我公司在涂装项目中的施工及运行经验,本项目的处理采用物化法和生化法相结合。具体工艺流程图如下: 1

工艺流程说明如下: 1、磷化废水处理系统 2、含油废水预处理系统 3、生产废液预处理系统 排泥4、生产废水处理系统

5、混合污水处理系统及回用系统 6、污泥处理系统 3.3工艺流程说明 1、废水废液分质分流措施 考虑该项目废水种类多,水质差异大,成分复杂,水质水量波动大,首先对各厂区排放的污水采取相应的分流、分质措施。 2、废液预处理系统 针对各废水水质特征,对高浓度废水、废液首先进行预处理,然后再与相对低浓度废水进行混合处理。减小对后续处理工序的冲击负荷,提高处理的稳定性。 污泥 排泥 排泥

(1)含油废水预处理系统 采用盐析破乳及电聚法进行处理。 含油废水池内设浮油吸收机,对浮油吸除率可达到85%~90%,废水经废液泵提升至破乳反应槽,向破乳反应槽中投加CaCl2进行破乳,静止撇渣,然后顺序投加混凝剂PAC和阴离子PAM,经混合、反应、静置、沉淀、撇油后,排水排泥。上清液进入电解气浮,通过电聚法处理,撇除浮渣,出水排入生产废水调节池。 (2)生产废液预处理系统 采用混凝沉淀方法间歇处理。 生产废液池中废水经废液泵提升至间歇反应槽,向间歇反应槽中投加石灰乳,调节pH值至10~11,然后顺序投加混凝剂PAC和阴离子PAM,经混合、反应、静置、沉淀、排水排泥。上清液排入生产废水调节池中,污泥排至污泥池中。(3)表调磷化废液定量投配系统 将表调磷化废液及磷化废液定量均匀投配至磷化废水调节池,减小对磷化废水处理系统的冲击负荷,保证系统出水稳定性。 来自座椅厂的表调磷化废液及磷化废液在磷化废液池经废液投加泵定量投加至磷化废水调节池,废液投加量应根据废液排放情况灵活调整,保证均匀投配。(4)磷化废水处理系统 采用混凝沉淀处理方法。 以上废水在磷化废水调节池中混合后经经潜污泵提升至絮凝反应槽1,槽内设在线pH计并与石灰乳投药管上的电动阀连锁,控制石灰乳的投加量,自动调节废水pH值至10~11,然后投加絮凝剂(PAC)、助凝剂(PAM),使废水中磷酸 盐生成的羟基磷灰石Ca 5(OH)(PO 4 ) 3 ,重金属生成氢氧化物的絮凝体,通过吸附架 桥作用去除水中的SS和COD等污染物质,在斜管沉淀器1内完成固液分离,出水进入pH反调槽,槽中设在线pH计,并与稀硫酸投加管道上的电磁阀连锁,控制稀硫酸投加量,使其出水pH值调节至7~9,pH反调槽出水进入混合污水调节池。斜管沉淀器产生的污泥排入污泥池。 (5)生产废水处理系统 主要处理各厂区排放的脱脂废水、电泳废水、酸洗废水、电泳废水及经预处理后的废水。采用混凝沉淀+气浮处理方法。 生产废水调节池中废水经废水泵提升至絮凝反应槽2,槽内设在线pH计并与石灰乳投药管上的电动阀连锁,控制石灰乳的投加量,自动调节废水pH值至10~11,然后投加絮凝剂(PAC)、助凝剂(PAM),使废水中磷酸盐生成的羟基磷 灰石Ca 5(OH)(PO 4 ) 3 ,重金属生成氢氧化物的絮凝体,通过吸附架桥作用去除水中 的SS和COD等污染物质,在斜管沉淀器2内完成固液分离,出水进入絮凝反应

铝型材生产工艺流程图 1.1挤压工艺流程 盛锭筒加热 铝棒加热挤压淬火中断锯切矫直 模具加热 半成品库人工时效装框定尺锯切 1.2阳极氧化、电解着色工艺流程 备料及装挂—脱脂—水洗—水洗—碱洗—水洗—水洗—中和—水洗—水洗—阳极氧化—水洗—水洗—电解着色—水洗—水洗—封孔—滴干—卸料—检验—包装—入库 1.3电泳涂漆工艺流程 备料及装挂—脱脂—水洗—水洗—碱洗—水洗—水洗—中和— 水洗—水洗—阳极氧化—水洗—水洗—电解着色—水洗—纯水洗—热纯水洗—纯水洗—电泳涂装—水洗1—水洗2—滴干—固化—自然冷却—卸料—检验—包装—入库 电解着色分为单镍盐着色和镍-锡混盐着色两种,单镍盐着色主要成份是由硫酸镍和硼酸组成,单镍盐着色法具有沉积速度慢、着色稳定,尤其在做浅色调上有一定优势,但是在深颜色上着色较困难,其底色调为红色;镍-锡双盐着色由硫酸镍、硫酸亚锡、着色添加剂、硫酸等成份组成,锡-镍混合盐电解着色的产品颜色光亮,色调饱满,深受广大客户的喜爱,并且颜色由浅色调到深颜色都可生产,相比单镍盐着色颜色可多样化,但是为了保证槽液工艺的正常,我公司主要

是生产以青底色调为主的电泳香槟颜色,并将此颜色定为今后的主打。单镍盐着色主要是保证目前已有客户木纹订单的生产。 1.4粉末喷涂工艺流程 工艺流程:工件装挂酸蚀除油水洗水洗无铬钝化处理水洗纯水洗沥水烘干喷涂固化卸料检验包装入库喷涂铝合金型材具有优良的耐蚀性和耐候性,坚固耐用,外观装饰好,颜色丰富,可依客户的要求颜色进行组织生产,且生产工艺比阳极氧化简单,环保安全等特点,在建筑、装潢、运输等行业得到广泛应用。除油主要是酸性除油剂及硫酸等组成,主要是将型材表面在挤压过程中所产生的油脂清除干净,为后道工序提供保障。钝化处理分为含铬的磷铬酸盐处理和无铬的钛-锆盐等处理工艺。目前大部分前处理工艺是采用磷铬酸盐处理,此工艺是成熟的生产工艺,并且所生成的化学氧化膜在各项性能上都很好,但是在环保上会产生含铬的污水,而铬的处理又较难,会给企业及社会带来一定的影响,因此国家在大力推行无铬环保的化学处理方式,我公司所采用是是无铬的钛-锆盐工艺,此工艺所生产的膜已基本能与磷铬酸工艺所生产的膜相媲美,各方面的性能都能够达到标准要求,此工艺为企业及社会的环境保护工作也带来了一定的作用,在全国行业内是为数不多的使用该工艺的厂家之一。

涂装工艺流程 内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理! 更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展. 涂装生产线采用第六代水性阴极电泳底漆、中涂和色漆均采用水性漆和内外板机器人全自动喷涂的涂装工艺,清漆采用溶剂型漆。整线采用连续通过式的流水作业方式,其中前处理电泳采用双摆杆+滑橇输送连续式输送,无钝化、常温快速的磷化处理工艺和阴极电泳底漆选用无铅无重金属的阴极电泳涂料,极大地减少了重金属污染,同时通过逆流循环补水的方式节约水资源的使用。电泳后水洗采用超滤装置和逆流循环补水系统,保证电泳涂料的回收利用率,减少废水污染。 车身焊缝密封采用手工密封,车身PVC底涂采用机器人自动喷涂。 面涂工艺采用水性中涂和水性色漆工艺,经2层水性底色漆后再喷涂1K罩光清漆,并一起烘干。 车身通过智能滑撬输送机进入喷漆室,经过人工擦净和鸵鸟毛自动擦净后开始喷涂。金属漆和清漆均采用全自动机器人喷涂车身内外板,其中金属漆和清漆之间设置闪干工艺,闪干温度为80±5℃度,清漆至烘炉的流平段为常温。电泳和中面漆烘干炉采用IMC输送方式。 烘干废气集中采用RTO高温焚烧净化处理技术,中涂、色漆水性喷涂废气集中60m排气筒排放,溶剂型清漆喷涂废气通过转轮浓缩后高浓度废气到RTO高温焚烧,进行深度净化处理,90%以上的有害物质被清除,实现环保、高效的生产。AUDIT 小修 水性中涂 水性中涂 水性色漆 水性色漆

1K清漆 中涂外部喷涂(自动) 上遮蔽(手工) P V C 底涂(自动) 下遮蔽(手工) 擦净(手工) 中涂内部喷涂(自动) 色漆内部喷涂(自动) PVC底涂 流平 时间:5 min 中涂烘干热风循环中涂打磨 手工预清洗 常温 预脱脂喷淋 洪流冲洗喷淋 脱脂浸渍 第一水洗喷淋 前处理 表调浸渍 磷化浸渍 第三水洗喷淋 第四水洗浸渍 第一纯水洗 喷淋 第二水洗浸渍 前处理 第二纯水洗

一、金山污水处理工艺流程 根据本项訂的污水特点及我公司在涂装项LI中的施工及运行经验, 具体工艺流程图如下:

本项U的处理采用物化法和生化法相结合。

农调唆液 磷化股液 CaC12 PAC PAM 含油废水 生产陵液 L州泥 OH RAC PAM 浮浹进入污泥池 生活污水 达标排放 用水点

工艺流程说明如下: 1、磷化废水处理系统 农调废液― 2、含油废水预处理系统 CaC12 PAC PAM 含油废水 浮油外运浮渣进入污泥池 3、生产废液预处理系统 OH PAC PAM 生产废液 排泥 4、生产废水处理系统

OH PAC PAM H PAC RAM 卅泥 5、混合污水处理系统及回用系统 气 3. 3工艺流程说明 1、 废水废液分质分流措施 考虑该项目废水种类多,水质差异大,成分复杂,水质水量波动大,首先 对各厂区排放的污水采取相应的分流、分质措施。 2、 废液预处理系统 针对各废水水质特征,对高浓度废水、废液首先进行预处理,然后再与相 对低浓度废水进行混合处理。减小对后续处理工序的冲击负荷,提高处理的稳 定性。

(1)含油废水预处理系统 采用盐析破乳及电聚法进行处理。 含油废水池设浮油吸收机,对浮油吸除率可达到85%?90%,废水经废液泵提升至破乳反应槽,向破乳反应槽中投加C&C12进行破乳,静止撇渣,然后顺序投加混凝剂PAC和阴离子PAM,经混合、反应、静置、沉淀、撇油后,排水排泥。上清液进入电解气浮,通过电聚法处理,撇除浮渣,出水排入生产废水调节池。 (2)生产废液预处理系统 釆用混凝沉淀方法间歇处理。 生产废液池中废水经废液泵提升至间歇反应槽,向间歇反应槽中投加石灰乳, 调节pH值至10\1,然后顺序投加混凝剂PAC和阴离子PAM,经混合、反应、静置、沉 淀、排水排泥。上清液排入生产废水调节池中,污泥排至污泥池中。 (3)表调磷化废液定量投配系统 将表调磷化废液及磷化废液定量均匀投配至磷化废水调节池,减小对磷化废水处理系统的冲击负荷,保证系统出水稳定性。 来自座椅厂的表调磷化废液及磷化废液在磷化废液池经废液投加泵定量投加至磷化废水调节池,废液投加量应根据废液排放情况灵活调整,保证均匀投配。 (4)磷化废水处理系统 采用混凝沉淀处理方法。 以上废水在磷化废水调节池中混合后经经潜污泵提升至絮凝反应槽1,槽设在线pH计并与石灰乳投药管上的电动阀连锁,控制石灰乳的投加量,自动调节废水pH值至然后投加絮凝剂(PAC)、助凝剂(PAM),使废水中磷酸盐生成的疑基磷灰石Cd,0H)(POA,重金属生成氢氧化物的絮凝体,通过吸附架桥作用去除水中的SS和C0D等污染物质,在斜管沉淀器1完成固液分离,出水进入pH反调槽,槽中设在线pH计,并与稀硫酸投加管道上的电磁阀连锁,控制稀硫酸投加量,使其出水pH值调节至7?9, pH反调槽出水进入混合污水调节池。斜管沉淀器产生的污泥排入污泥池。 (5)生产废水处理系统 主要处理各厂区排放的脱脂废水、电泳废水、酸洗废水、电泳废水及经预处理后的废水。采用混凝沉淀+气浮处理方法。 生产废水调节池中废水经废水泵提升至絮凝反应槽2,槽设在线pH计并与石灰乳投药管上的电动阀连锁,控制石灰乳的投加量,自动调节废水pH值至然后投加絮凝剂(PAC)、助凝剂(PAM),使废水中磷酸盐生成的羟基磷灰石Ca5(0H)(POX,重金属生成氢氧化物的絮凝体,通过吸附架桥作用去除水中的SS和COD等污染物质,在斜管沉淀器2完成固液分离,出水进入絮凝反应槽3,槽中设在线pH计,并与稀硫酸投加管道上的电磁阀连锁,控制稀硫酸投加量,使pH值调节至7?9,投加絮凝剂(PAC)、助凝剂(PAM),出水进入气浮装置进行固液分离,进一步去除水中的SS、COD和石油

电泳线新开槽通用流程 武汉科利尔新材料有限公司 电泳新线开槽通用流程图 电泳新线开槽流程图 页 1 电泳线新开槽具体流程: 1.开槽前准备 a.原物料的确认。开槽前需确认树脂、色浆、纯水以及前处理和辅助原物料 是否到位,原物料的型号是否正确,数量是否充足。 b.设备的清洗。首先手工清洗掉电泳槽中可见的灰尘、油渍和槽体表面可见 的脏污;再将槽体内注入自来水,加入适量的化学试剂(乳化剂、有机酸、溶剂等),循环12-48小时,将槽体内不易人工清洗或人工清洗不干净的

地方采用循环清洗的方法去除油脂和脏污。同时中和掉电泳槽内的碱性物质,保证槽体处于酸环境之中(阴极电泳漆通常显酸性);在清洗的过程中注意检查电泳槽是否有漏液的情况,若设备工作异常应及时处理,防止后续配槽后出现漆液的流失的情况;在循环清洗的过程中还需要注意循环时液体的流动情况,喷嘴的喷射效果,主副槽的液面落差,液体表面的气泡状况等。清洗完成后注意检查清洗效果,若清洗不干净可延长清洗时间或更换清洗液继续予以清洗。 c. 进一步清洗并验证清洗效果。使用纯水将槽体、循环管道和循环泵清洗干 净,并排尽清洗液,防止前面的清洗过程中含有的杂质离子残留影响后续槽液的稳定。将循环系统上的滤芯或滤袋取出予以清洗干净或者予以更换,防止过滤器上附着的异物给槽液造成污染。再将槽体注满纯水,循环12小时以上,保证槽体附着的各种杂质离子彻底清洗干净。取电泳槽中纯水配制电泳漆,做缩孔实验及检测各项参数,如不符合要求应重复清洗,直到满足电泳槽的建浴工艺要求。 d.配槽 根据槽体大小和电泳漆工作液的配槽要求,计算电泳工作液各组分的添加量,将各组分按计算好的添加量搅拌均匀加水稀释后加入到电泳槽内,各组分添加完毕后,开启循环泵,主槽和副槽保持一定的液位差,将槽液循环熟化24——48h待用。 2.小试 设置多组工艺参数进行小试,注意观察成膜效果,并结合烘干后工件漆膜的各项检测指标,选取最合适的生产工艺方案,若制订的各组工艺方案生产出的产品仍不能满足要求,需再次调整工艺方案或对槽液指标进行微调,再次进行小试,直至各项性能满足要求为止。 3.批量化生产 根据小试结果,制定批量生产计划,在实施过程中注意监视各项工艺指标,查看工件进入烘箱前的漆膜状况。若生产正常即可进行大规模生产,若有异常情况发生,可对工艺参数予以调整,或者在进行小试调整,直至满足生产要求为止。 4.正常生产,生产工艺指标和维护保养等的标准化

精品文档精品文档

精品文档 精品文档 重庆龙江汽车有限公司 驾驶室涂装工艺流程图 产品型号 YZ1040 文件编号 产品名称 WLJA-I 轻卡 共 3 页 零件图号 5000010K01-00 零件名称 白车身总成 关键特性(按顾客要求) ● 特殊特性 ☆ 一般特性○ 流程图: 工件预清洁 上挂 预脱脂 脱脂 水洗1 水洗2 表调 磷化 水洗3 转挂 烘烤 强冷 不合格返修 合格驾驶室 刮灰 打磨 涂焊缝密封胶 喷PVC 喷中涂层漆 中涂烘干 中涂强冷 中涂层检查补灰 中涂打磨 面漆前擦净 喷面漆 面漆流平 面漆烘干 面漆强冷 面漆检查抛光 检验 合格入库 不合格返修 检测 水洗4 纯水洗1 吹水 阴极电泳 UF1洗 UF2洗 纯水洗2 沥水及吹水

精品文档 批准:审核:校对:编制:精品文档

精品文档 精品文档 重庆龙江汽车有限公司 涂装工艺流程图 产品型号 YZ1040 文件编号 第 页 产品名称 WLJA-I 轻卡 零件图号 2801000K01-00 零件名称 车架总成 关键特性(按顾客要求)● 特殊特性 ☆ 一般特性○ 流程图: 合格车架入库 工件预清洁 上挂 预脱脂 脱脂 水洗1 水洗2 表调 磷化 水洗3 转挂 烘烤 强冷 不合格返修 检测 水洗4 纯水洗1 吹水 阴极电泳 UF1洗 UF2洗 纯水洗2 沥水及吹水

精品文档 批准:审核:校对:编制:精品文档

精品文档 精品文档 重庆龙江汽车有限公司 涂装工艺流程图 产品型号 YZ1040 文件编号 第 页 产品名称 WLJA-I 轻卡 零件图号 5000010K01-00 零件名称 货箱总成 关键特性(按顾客要求)● 特殊特性 ☆ 一般特性○ 流程图: 面漆前擦净 喷面漆 面漆流平 面漆烘干 面漆强冷 面漆检查抛光 合格入库 不合格返修 合格车厢 工件预清洁 上挂 预脱脂 脱脂 水洗1 水洗2 表调 磷化 水洗3 转挂 烘烤 强冷 不合格返修 检测 水洗4 纯水洗1 吹水 阴极电泳 UF1洗 UF2洗 纯水洗2 沥水及吹水 检验

版次:A 分发号: 质量管理体系文件 电泳产品过程质量控制流程 文件编号:HFQS/PG-13-007-2017 编制/日期: 审核/日期: 会签/日期: 批准/日期: 发布日期:实施日期:

1 .目的 加强HF 内部电泳涂装线过程质量控制,防止不合格品流入下道工序。 2.适用范围 适用HF 自制半成品、成品、及委外加工产品的过程质量控制。 3.职责 3.1 喷塑车间办公室负责电泳过程产品质量控制所需的工艺文件(流程图、控制计划、作 业指导书、检验指导书)的编制、修订等;负责对本部门电泳产品生产过程质量控 制及检验、实验工作的实施;负责对实施情况、工艺纪律、文件执行情况进行监督 检查。 3.2 电泳线线长负责本班组各岗位过程质量控制及首件封样、自主检查的实施。 3.3 实验室检测员负责前处理槽液及电泳槽液的取样、化验、记录、信息反馈及首件封 样。 4.控制办法 4.1 过程产品检验和试验 4.1.1 首件检验和实施 a) 有下列情形时必须做首件检验和试验: ★ 每次批量生产开机时; ★ 更换机种或材料生产时; ★ 更换维修设备、模具或夹具再生产时; ★ 换班生产时。 b) 在开机量产前由生产班组生产首件样品,经自主检验合格后,送检验员检验确认。 c) 检验员依据相关检验指导书、工程图纸、订单要求以及样品对首件样品进行检验 并判定,检验合格,贴上首检合格标签并交主管确认签字,首件封样保存作业现 场,并将检验结果记录于“首件检验记录” 。 d) 生产线长接到合格的首件确认样件后开始正式生产,不合格则调整改善至合格为 止。 4.1.2 自主检查:生产线长按相关作业指导书和首件封样件进行自检,自检合格的产品方 电泳产品过程质量控制流程 编号 HFQS/PG-13-007-2017 版次 A 页次 第 1 页 共 4 页