毕业设计(论文)任务书

设计(论文)题目:基于CS3000顺序控制应用的研究

学院:专业:班级:

学生:指导教师:

1.设计(论文)的主要任务及目标

(1)完成5000汉字的与设计内容有关的英文资料的翻译

(2)完成2000汉字的与设计内容有关的文献综述

(3)掌握CS3000组态的内容、方法和技巧

(4)完成毕业设计中期报告

(5)完成顺序控制应用的组态、调试和运行

2.设计(论文)的主要内容

(1)顺序控制应用的目的和要求

(2)CS3000集散控制系统的构成、功能、使用方法

(3)掌握CS3000顺序控制应用的内容、组态、调试的过程及结论。

3.设计(论文)的基本要求

(1)完成毕业设计说明书(毕业论文)(打印二份,电子版一份)

(2)掌握CS3000集散控制系统的使用方法

(3)对顺序控制应用进行组态、测试、运行及数据处理

(4)完成与设计内容有关英文资料的翻译

4.主要参考文献

[1]YOKOGAWA CS3000 Operation and Monitoring [M].JAPAN:Yokogawa Electric Corporation, 2002.

[2]赵瑾.CENTUM CS1000集散控制系统[M].北京:化学工业出版社,2001.

[3] 张永德.过程控制装置[M].北京:化学工业出版社,2006.

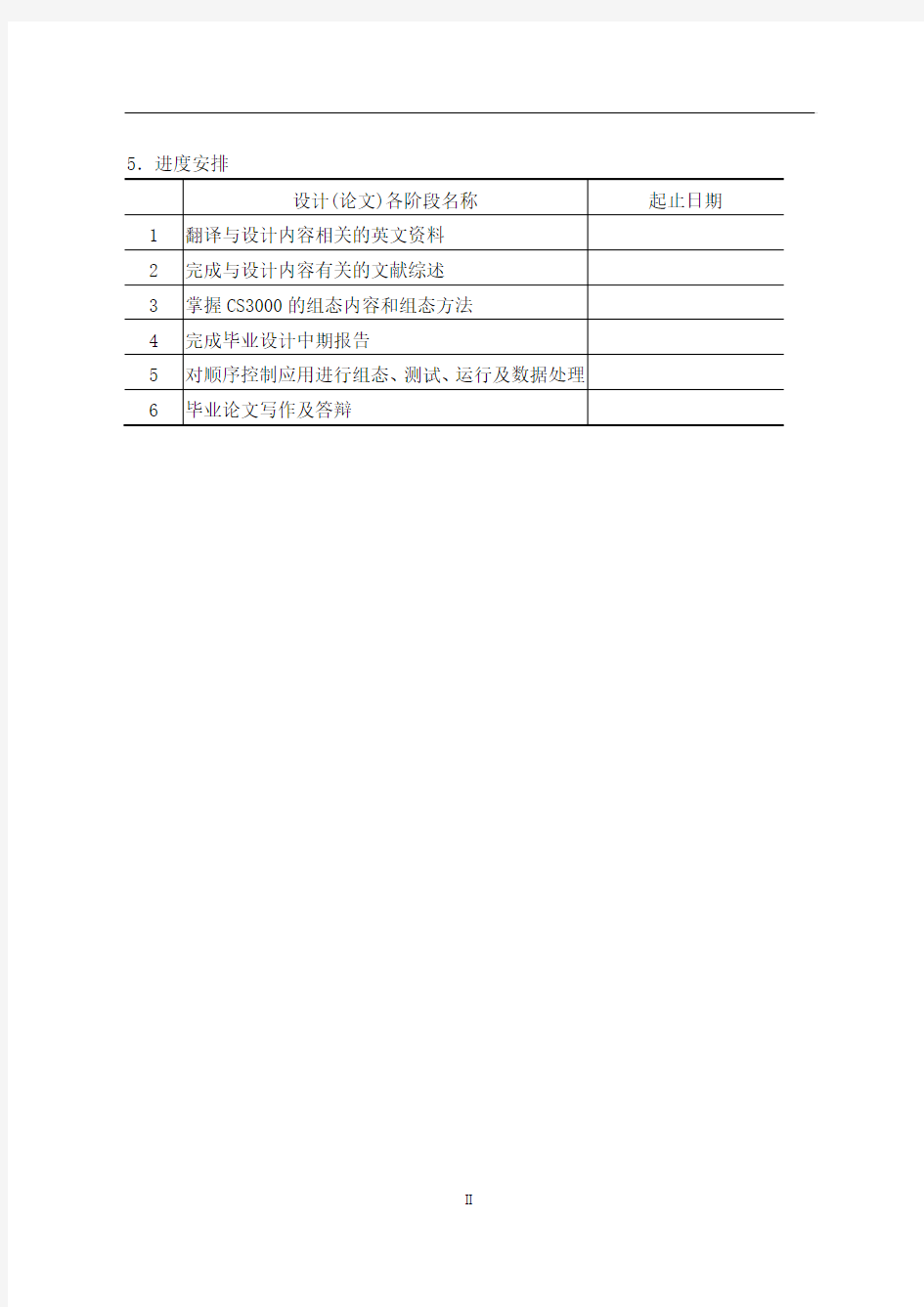

5.进度安排

摘要

DCS(Distributed Control System)即集散控制系统,是集计算机技术、控制技术、网络技术和CRT显示技术为一体的高新技术产品,具有控制功能强、操作简便和可靠性高等特点,可以方便地用于工业装置的生产控制和经营管理,在化工、电力、冶金等流程自动化领域的应用已经十分普及。

加热炉出口温度控制是炼油、化工生产中经常使用的控制方案,加热炉可同时燃烧燃料油和燃料气。加热炉出口温度单回路控制燃料油、加热炉出口温度单回路控制燃料气、加热炉出口温度控制分别与加热炉燃料油压力控制、燃料气压力控制组成选择性串级控制、同时也可以应用燃料油压力单回路控制和燃料气压力单回路控制共5种控制方案。根据工艺要求,利用CS3000组态实施各种控制方案,实现在现场操作中对各种控制方案的平衡无扰动切换。

在CS3000上定义组态项目,包括现场控制站(FCS)组态、操作站(HIS)组态和控制画面的生成等。其中涉及到5个输入输出插件、5个内部开关、1个PBS5C模块、3个PID模块、2个MLD模块、15个CALCU运算模块、5个PIO模块、3个顺控表的详细定义。经过反复的调试和修改,最终完成了该方案的设计。使该设计方案符合生产工艺的要求,能够实现操作过程平衡无扰动切换。应用于实际生产中给操作员带来了极大地方便,提高了工厂的经济效益。

关键词:集散控制系统;CS3000;顺序控制;选择;

目录

前言 (1)

第1章DCS概述 (3)

第1.1节DCS的概述 (3)

第1.2节DCS的构成和特点 (3)

1.2.1 DCS的构成 (4)

1.2.2 DCS的特点 (5)

第2章CS3000系统的构成和组态 (8)

第2.1节CS3000系统的构成 (8)

2.1.1 人机界面站HIS (8)

2.1.2 现场控制站FCS (8)

2.1.3 网络 (9)

2.1.5 总线转换器BCV (10)

2.1.6 通信门单元CGW (10)

第2.2节CS3000系统的特点 (10)

第2.3节CS3000的组态及相关功能模块的介绍 (11)

2.3.1 组态过程介绍 (11)

2.3.2 组态所用的功能模块说明 (16)

第3章选择性串级控制在CS3000系统中的实现 (20)

第3.1节问题的提出 (20)

第3.2节组态设计的思路 (21)

第3.3节组态和实施过程 (22)

3.3.1 创建新项目 (22)

3.3.2 定义IOM模块 (25)

3.3.3 定义SWITCH模块 (26)

3.3.4 定义PBS5C模块 (27)

3.3.5 定义PID模块 (28)

3.3.6 定义PIO模块 (29)

3.3.7 定义MLD模块 (29)

3.3.8 定义CALCU模块 (29)

3.3.9 顺控表ST16的组态 (40)

3.3.10 功能模块的连接 (43)

3.3.11 生成控制窗口 (44)

第3.4节组态的调试和运行结论 (45)

3.4.1 组态的调试 (45)

3.4.2 调试运算及结果 (47)

第3.5节需要注意的问题 (53)

结论 (54)

参考文献 (55)

致谢 ........................................................................... 错误!未定义书签。

前言

集散控制系统是随着现代大型工业生产自动化的不断兴起和过程控制要求的日益复杂应运而生的综合控制系统,它紧密依赖于最新发展的计算机技术、网络通信技术和过程控制技术。近20多年来,由于微电子技术和计算机技术的飞速发展以及工业自动化要求的逐步提高,DCS经历了几个阶段的发展过程,结构日臻完善,技术更加成熟,已经成为生产自动化不可缺少的自控装置。

CENTUM CS3000系统的推出,在大规模集散控制系统(DCS)领域意味着一个新纪元的到来。CENTUM CS3000是一个大规模的兼容性系统,该系统应用了最新的计算机技术、控制算法丰富、组态简单、操作方便、满足了生产装置对自动化控制水平的更高要求,可以与现有的系统兼容,从而提高了商业效用,减低了总投资。

我国在大型进口设备成套中引入国外的DCS及石化等行业改造中设计采用国外DCS以外,经过20多年的努力,国内已有多家生产DCS的厂家,其中和利时、浙江中控、上海新华3家已具有相当规模。国内石化行业已使用国内外出产的700多套DCS,应用水平也较高,自动投运率在90%以上,目前正向充分发挥DCS功能和开展先进控制和优化方向发展。

CS3000主要有反馈控制、顺序控制和编程计算功能。顺序控制是对开关量的控制,是按照某种逻辑关系一步一步顺序执行的控制。如交通红绿灯的开、关的转换、工业生产运料小车的来、去、停、走的控制等。在实际工业生产中CS3000反馈控制功能应用的比较广泛,而顺序控制用PLC的相对较多一些,但由于CS3000的某些特殊功能,在某些场合用CS3000顺序控制更为方便、快捷。因此,在工业生产中合理应用CS3000顺序控制功能具有十分重要的作用,能起到事半功倍的效果。

本课题就是应用CS3000顺序控制来实现加热炉燃料控制方案的平衡无扰切换问题。加热炉出口温度控制是炼油、化工生产中经常使用,并且很实用的控制方案。研究此课题的目的是可以供以后研究相关课题的人员参考,达到启迪性的作用。

加热炉可同时燃烧燃料油和燃料气,加热炉出口温度控制分别与加热炉燃料油压力控制、燃料气压力控制组成选择性串级控制。在控制方案中,涉及到五种状态的切换,五种状态是:1、主回路单参数控制第一阀门——燃料油阀门,称A状态;2、主回路与第一副回路——燃料油压力控制回路组成串级控制,称B状态;3、两个副回路单参数控制,称C状态;4、主回路与第二副回路——燃料气压力控制回路组成串

级控制,称D状态;5、主回路单参数控制第二阀门——燃料气阀门,称E状态。

在设计中,我们利用CS3000的组态功能来实现在五种状态间平衡无扰动切换。具体方法如下:1、运用PBS5C模块,实现5种状态的切换操作。2、在 DRAWING图组态控制仪表,定义输入/输出通道。3、用CALCU模块实现5台控制仪表参数之间的相互赋值,实现五种状态之间的无扰动切换。4、由顺控表TABLE2控制CALCU 模块实现状态之间的平衡运算。5、由程序确保五种状态之间的直接切换都将是平衡无扰动切换。6、人机接口界面进行相应的组态,在流程画面上实现操作功能。

根据以上方法完成了该设计,经测试发现此设计测试结果正确,能在生产过程中切换时实现平衡无扰动切换,能够应用到实际的生产工艺过程中。

第1章DCS概述

第1.1节DCS的概述

集散控制系统(Distributed Control System)是以满足现代化工业生产和日益复杂的控制对象的要求为前提,从生产综合自动化的角度出发,将微处理器作为核心的集中分散控制系统。以PC为基础的集散控制系统,是目前控制领域发展的一个重要方向。

它是利用控制技术(Control)、计算机技术(Computer)、通讯技术(Communication)和阴极射线管(VCRT)显示技术(简称4C技术)对生产过程集中管理集中监控和分散控制的一种全新的分布式计算机控制系统,已经在工业控制领域得到广泛的应用,成为过程工业自动控制的主流。系统通过局域控制网和过程控制网,可对生产过程中的各种参数进行监控。现场一次检测元件把检测到的模拟信号通过I/O转换设备,转换成数字信号,通过过程控制网送到过程控制器进行运算,数据通过局域控制网被传递到系统操作站上的CRT显示出来。过程操作人员可通过操作台上的操作员键盘输入操作命令及数据,数据又通过局域控制网传递到过程控制器进行运算,再通过过程控制网送到I/O转换器进行数模转换,最终送到被执行的设备上,完成控制任务。通常系统是以数台或数十台操作站进行过程监控,全部信息还可以通过以太网与工厂的管理网进行连接,实现全厂统一调度管理。优化服务器可通过局域控制网对生产过程提供最佳的控制方案,实现先进及优化控制。系统可通过操作站及报警打印机,对生产过程进行高度集中的操作、显示和报警。用户可根据现场情况,将过程控制网分散延伸到危险现场,I/O转换可以在危险场合进行。真正做到集中管理,分散控制。整个装置继承了计算机集中控制系统和常规模拟仪表控制系统的优点,并且克服了单微机控制系统危险性高度集中以及常规仪表控制功能单一人机界面联系差的缺点。

以后集散控制系统将向两个方向发展,一个是向大型化计算机集成过程系统CIPS (Computer Integrated Processor System)、计算机集成控制系统CIMS(Computer Integrated Manufacturing System)发展,另一个是向小型化的方向发展。

第1.2节DCS的构成和特点

1.2.1 DCS的构成

集散控制系统的品种虽然很多,但它们的基本结构可用图1·1的形式表示。

图1·1 集散控制系统的结构

由图可见,集散控制系统一般由以下五部分组成:过程输入/输出接口、过程控制单元、操作站、局域控制网、上位(管理)计算机。下面就各部分工作原理作一简要介绍。

(1)、过程输入/输出接口

又称数据采集站,是为过程变量专门设置的数据采集系统,它不但能完成数据采集及预处理,而且还可对实时数据完成进一步加工处理,通过操作站显示、打印、实现开环监视。要求采集系统容量犬、采样速率高、能适用于不同类型的过程变量和各种工艺条件。为了减轻通信系统工作的负担,一般先由过程接口单元自身对采集的数据进行预处理和存储。

(2)、过程控制单元

又称基本过程控制器或闭环控制站,是集散控制系统的核心部分,该单元在不同类型的集散控制系统中差别较大,所控制的回路数量也不尽相同。控制器中的运算模块数量也不一样,一般有几十种。常用的算法有PID、非线性增长、上位式控制、选

择性控制、函数计算、多项式系数、Smith预估等。控制类型有连续控制、批量控制、逻辑控制。为了安全可靠地工作,过程控制单元一般都有冗余配置。

(3)、CRT操作站

是集散控制系统的人/机接口装置,一般配有高分辨率、大屏幕的彩色CRT、操作员键盘、工程师键盘、打印机、硬拷贝机和大容量存贮器。操作站除了执行对过程的监控操作外,系统的组态、编程工作也可在操作站上进行。为了使操作直观方便,一般都有动态流程图显示功能,操作站还可完成部分的生产管理工作,如打印班/日报表和用户自己设计的工艺报表等。

(4)、局域控制网

又称高速通信总线、大道、公路等,实际是一种具有高速通信能力的信息总线,一般采用双绞线、同轴电缆或光导纤维组成。把构成网络的硬设备连成一起,使系统构成一种网络,并遵循一定的通信协议。集散控制系统各站之间数据的合理传送,是通过应用处理站进行管理和调度。

根据集散控制系统的覆盖范围和管理条件,通信网络的结构属于局部网络的形式,现有的局部网络拓朴结构有星型、环形、总线型、树型及网眼型。在比较大的集散控制系统中,为提高其可用性,常把几种网络结构合理地运用于一个系统发挥其各自地优点。通讯协议可大致分为:广播式和存储转发式两种。

(5)、上位计算机

又称管理计算机,它功能强、速度快、存储容量大,可通过专用的通信接口与高速数据通路相连,采集各种数据信息,可以用各种高级语言编程,执行工厂的集中管理和实现最佳控制、顺序控制、后台控制以及软件开发的特殊功能。为了进一步提高管理系统的整体性,各种集散控制系统都配置通用计算机接口单元,使集散控制系统能与通用计算机相连,实现真正的信息控制管理一体化。

1.2.2 DCS的特点

集散控制系统自问世以来,广泛的应用在石油、化工及其他工业领域,这主要是它有独特的优越性及常规控制仪表无法比拟的特点。集散控制系统的基本设计思想是控制分散,危险分散及操作管理集中,即将控制功能集中分散,而对信息的集中管理,提高整个控制系统的可靠性和管理能力,因此集散控制系统与过去的常规控制系统相比,具有连接方便(软连接)、更改控制方案容易、显示灵活、多样及丰富多彩、处理能力大等优点;与计算机控制系统比较,控制危险分散、控制功能完善、管理操作

方便。

集散控制系统采用了以微处理器为基础的“智能技术”,以微型机、微处理器为核心,处处有微机,凝聚了计算机的最先进技术,成为计算机应用最完善最丰富的领域。这是有别于其他系统装置的最大特点。在系统配置方面集散控制系统都采用组态方式,大大提高了通用性,这也是集散控制系统能得以广泛应用的关键措施。用户如果需要改变某一控制回路的控制方式,甚至改变整个系统控制结构和内容,只要将新的工作单送入计算机或通过编程器或工程师操作站的数据输入键置入即可实现。

集散控制系统自问世以来不断的改进和发展,一般具有以下特点:

(1)、控制功能多样化

DCS最低级为监视控制站(有的叫现场控制单元),一般都具有几十种运算控制算法和其他一些数字和逻辑功能,如四则运算、逻辑运算、前馈、PID控制、自适应控制和滞后时间补偿等,有的还包括顺序控制、联锁保护和报警功能。针对不同工艺对象的不同要求,把这些功能有机地结合起来,满足生产系统的要求。这种综合功能的组态和系统生成方法对复杂的化学反应器和大型联合装置更能显示出优越性,特别是对与快速回路、快速复杂联锁相关联并要求绝对安全的复杂控制,DCS更是必不可少,而且常常需要采用DCS加PLC的联合控制装置。

(2)、操作简便

操作站是功能很强的人机接口。早期的DCS系统采用专用输入/输出设备,由于生产批量较少,不仅成本高,而且技术进步更慢,功能也比较简单。如今的DCS大量采用通用的显示器、键盘,甚至是完整的通用计算机。通过CRT显示器可以对工艺对象进行综合性的集中监视。通过键盘可实现各种操作功能。打印机可以及时打印各种需要的数据和报表。如果用RISC工作站作为操作站,操作员会感到更方便,更加得心应手。

(3)、便于扩展

DCS已经可以根据不同规模的工程对象进行专门设计。部件设计采用积木式结构,各种模板、模板箱和控制卡(或箱)可多可少地进行组合,从而生成规模大小不同的系统。原有的小规模系统很容易扩展成中大规模系统,特别是利用了现场总线和智能仪表之后,系统扩充更为方便。工程师站的主要功能是组态和系统生成,现在的工程师站已经可以根据控制对象的变化重新编程组态,利用工程师键盘按需生成自动控制系统。

(4)、维护方便

新的DCS装置,不论是硬件还是软件,都是按照标准化、积木化和系列化进行设计的,各种模块或模板功能单一,便于装配和维修更换。系统有自动故障检查诊断程序和再起动功能,维修非常方便。

(5)、可靠性高

如今的DCS,集中监视管理和分散控制的特征更为显著,每一个I/O模块和智能设备都能独立运行,故障影响面更小了,而且设计时已经具备了联锁保护功能和自诊断功能,采取了部件冗余和系统故障人工控制操作等措施,系统可靠性更高了。应用实践证明,单机组大容量连续生产的大型化工联合装置,通过使用DCS可以有效地保证生产工艺过程的长期安全稳定运行。

(6)、便于和各种计算机联用

随着DCS微处理器通用化和通信网络标准化,现在的DCS更便于实现与各种PC 机、PLC和大型计算机的联网通信,也就更加便于组成企业自动化综合控制并将其纳入生产经营管理系统。DCS向开放性发展,要求各个制造厂的产品符合标准网络通信协议,可以相互连接、相互通信并进行数据交换,应用软件也可以互通有无,从而大大方便了用户。

第2章CS3000系统的构成和组态

第2.1节CS3000系统的构成

CS3000系统在工业生产中是以域为单位来实现控制的,域的概念就是由一条控制总线连接的站的集合。域的最小配置:1个FCS、1个HIS。域的最大配置:一个域中可有以下设备HIS、FCS、BCV和CGW总共最多64个站(否则需用总线转换器进行扩展),其中HIS最多16个。8操作站以上需服务器(Server PC用于存放项目数据)。域由以下部分构成。

2.1.1人机界面站HIS

人机界面站HIS(Human Interface Station)的功能是对生产过程进行监视和操作,它配有系统生成、系统维护和测试功能软件。配备了以太网的插件可以和上位机进行通信,通过以太网可以实现不同操作站之间的数据共享以及打印装置的共享,可以操作监视10万个工位号。它提供了标准的OPC、DDE、SQL软件接口,便于和上为管理机进行通信。它本身装备的Windows NT操作系统,可以使用V++,VB等语言进行编程。

HIS标准型有如下几种类型:封闭式单显示器HIS、封闭式双显示器HIS、开放式单显示器HIS和开放式双显示器HIS。通用PC型HIS硬件构成:PC可选用IBM PC/AC兼容机。选用通用PC做HIS必须配备VF701卡(置于PCI槽上的控制总线接口卡,用于将PC型HIS接入V-net),选配操作员键盘(防尘防水平面触摸键,9针RS232插头,可以发出7种电子报警音响)。

人机界面站具有以下功能:通用功能、保准操作监视功能、系统维护功能、控制状态显示功能和操作显示支持功能等。

2.1.2 现场控制站FCS

现场控制站(Field Control Station)为CS3000提供过程控制功能,如反馈控制、顺序控制、编程控制和复杂运算等,适合以各种工业过程。FCS由电源单元、CPU单元、V-net连接器、电池单元、电源分配卡和I/O模件等组成,它接受来自现场的各种过程信号,并根据工程设定条件和HIS(人机接口站)发出的指令完成对工业控制对象的过程控制功能,使整个生产过程被控制在优化的状态下运行,FCS和HIS之间通过V-net总线进行信息交换。但简化来说,FCS包括了FCU和NODE。

FCS的类型:

(1)按照FCS的功能选择,FCS有两种类型。

标准型FCS:具有各种控制功能和通讯网络。

扩展型FCS:具有各种控制功能、通讯网络以及其他单元功能。

(2)按照CPU的类型选择FCS可分为两种形式。

PFCS现场控制站:单个CPU、电源卡和双重的通讯系统(V-net)。

PFCS现场控制站:双重化的CPU、电源卡和V-net。

(3)按照I/O模件类型及槽位数选择,FCS又可分为两种形式。

标准型的FCS:具有5个槽位,即5NEST型。对标准型的PFCS而言,安装了5个I/O模件箱(其中一个为通讯模件箱)。

小型PCS:具有2个槽位,即2NEST型。小型PFCS与标准型PFCS不同之处是只有2个I/O模件箱,其中一个为通讯模件箱。

2.1.3网络

CS3000使用V-net、Ethernet、RIO bus、ESB bus和ER bus构成站间通讯。

(1)V-net用于连接系统内各部件的实时控制网。

相关数据

最大站节点:64/域

传输速率:10mb/s

(2)Ethernet用于系统内各HIS间进行数据交换的网络。

相关数据

一个域内最多16个HIS,且一个用于组态。

(3)ESB bus(用于FIO型)I/O通讯BUS,用于FCS处理器与本地NODE间的连接。

相关数据

最大连接设备:10Node/FCU(当使用AFG,选用远程NODE扩展数据K库时,15Node/FCU)

传输速率:128mb/s

传输介质:专用电缆YCB301

(4)ER bus(用于FIO型)I/O通讯BUS,用于FCS处理器与远程NODE间的连接。

相关数据

最大连接设备:1个Local Node最多连接4条ER bus,1条ER bus线上最多连接8个Remote Node(当使用AFG,选用远程NODE扩展数据库时,15Node/FCU)。

传输速率:10mb/s

传输介质:YCBl41/YCB311(同轴电缆)

2.1.5 总线转换器BCV

总线转换器的功能是把CS3000集散控制系统与横河公司的其他集散控制系统(如μXL集散控制系统)连接在一起,实现集中操作和监视。

2.1.6通信门单元CGW

通信门单元功能是把CS3000集散控制系统与管理计算机或个人计算机连接在一起,以便获取或设置现场控制站的数据。

第2.2节CS3000系统的特点

CS3000集散控制系统适用于大中型规模的控制对象。他以功能丰富、操作简便、运行安全,在工业中得到广泛的应用,其特点主要体现在以下几个方面:(1)、系统的开放、灵活性

CENTUM CS3000集散控制系统通过以太网,利用TCP/IP、NFS协议,可以和标准局域网进行通信;还采用了标准的网络和接口使其开放性比较完善,CS3000系统的现场控制站FCS配备了Ethernet、RS-232C、RS-442、RS-485接口,可以和具有各接口的装置进行连接;CS3000同时也提供基金会总线和现场总线的标准接口,可以和基金会总线与现场总线上的装置连接在一起。

(2)、系统的可靠性

现场控制站采用32位精简指令集微处理器,真正的1:1冗余技术来构成系统,四个CPU采用冗余及容错技术可实现控制不间断,无扰动切换;所有的I/O点和回路都有单独的隔离措施;控制网Vnet,RIO总线均采用双重化措施和供电系统也可采用双电源系统。

(3)、系统的可扩性

系统的配置可分成不同的控制域。每个控制域最多可以连接64个站,可同时连接几个控制域,使系统的最大配置达到256个站。

(4)、系统的综合性

以工厂运行自动化为目标,实现了仪表、电气、计算机综合、过程自动化和工厂自动化综合、仪表室的统一、区域的统一、CIM的构成等。

(5)、系统的方便性

插件都可以带电拔插,不会引起插件故障,也不会影响其它插件的正常工作,插件的编址不受插槽的影响;由于配备了强大的自诊断功能,可以对硬件的情况进行判断,故障可以在帮助信息窗口进行显示,以便指导维护人员进行更换;提供了仿真软件和无线调试软件,在没有现场控制站的情况下,可以建立虚拟的现场控制站,直接进行操作,监视,控制等功能的测试。

(6)、系统功能的丰富性

反馈控制功能仍旧采用功能模块组合实施,其特点是新引进了自整定PID调节模块,以及流量和重量测量的批量设定模块,为完善控制功能创造了条件;顺序控制功能采用了四种实施方式,即顺序表、逻辑图、顺序功能图、SEBOL语言以满足不同的需求;运算功能;编程功能和通信连接功能等。

第2.3节CS3000的组态及相关功能模块的介绍

2.3.1 组态过程介绍

CS3000标准系统工程设计流程如下:

①构成工程项目:构建目标系统所需的包括HIS、FCS文件夹的项目文件夹,这是每次实验前先要确定的环节。在项目构建完毕后,在工程项目总文件夹下会出现FCS、HlS的文件夹,并可以在其中对FCS、HIS进行组态。

②项目公关项定义:操作监视安全策略定义、开关位置标签及扮作标记。

③控制功能定义:FCS公关项指定、I/O模件指定、反馈功能组态、顺控功能组态、单元仪表管理功能组态。

④操作监视功能定义:HIS常数指定、指定功能键、指定调度表、趋势定义、面板设定、用户定义窗口组态、定义窗口层次、定义帮助对话。

⑤虚拟测试操作:对组态软件功能进行测试。

⑥下装组态数据到目标系统:确定硬件状态,包括站地址和网络状态、下装项目公共定义项、下装FCS定义项、下装HIS定义项。

⑦对HIS进行相关设置:在系统维护窗口进行设置,设置趋势参照块。

⑧目标测试操作:对当前项目进行目标测试。

⑨设定和保存参数:将目标测试期间的调整参数进行保存。

⑩项目备份:备份项目内容到某一媒体,打印项目内容。

至此工程作业结束。

以上结束的流程是完整的工程作业流程。但是,此次毕业设计工艺流程并不复杂,只需达到了解CS3000软件功能及反馈控制功能的目的,并不需要将流程中的每一步都做到。而且由于器材的限制,即并没有实际现场操作对象与控制站相连,无法获得现场信号。在虚拟测试操作之后的下装,备份等各项工作都无法进行。在我所做的设计中,CS3000软件所提供的许多功能都没有涉及到,只是应用了CS3000集散控制系统软件反馈控制和顺序控制功能中的一部分。现将简化的流程介绍如下:

①构成项目:构建目标系统所需的包括HIS、FCS文件夹的项目文件夹。在项目构建完毕后,在工程项目总文件夹下会出现HIS的文件夹,并可以在对其中HIS、FCS进行组态。

②控制功能定义:FCS公共项指定、I/O模件指定、顺序控功能组态。

③操作监视功能定义:HIS常数指定、指定功能键、指定调度表、趋势定义、用户定义窗口组态、定义帮助对话。

④虚拟测试操作:对组态软件功能进行测试。

(1)、FCS组态

FCS控制站连接现场信号并进行处理输出以控制现场设备。在工程项目构建完毕后,点击打开出现在工程文件夹中的FCS文件夹,观察其中的内容。

在FCS文件夹中包括以下各项:

①Configuration:可以在StnDef中启动方式定义;而Equipment中可确定仪器及上位仪器连接。

②Seq-Library

③IOM:在此定义I/O卡件及通道地址的命名。确定节点输入、输出的工位号、标签名及它们的类型和连接目标。

④Switch:在此定义内部开关或是全域开关。在定义内部开关时,要注意前200个内部开关要留为系统所用,不可以进行用户自定义。

⑤Message:一般在此用到的有两个功能,分别为报警信息的定义AN0101,以

及操作指导信息的定义OG0101。

⑥Function Block:点击此文件夹,在CS3000软件系统下会出现200个组态画面DR0001~DR0200。任选其中一张双击,则会弹出一个组态画面,实验中的功能组态,模块选择都是在此种完成。若一张画面的容量不够,可以追加组态画面合并成一个复杂系统。

⑦Display:在此可以显示已经进行组态工作的画面。双击右侧选中的组态画面可以显示其所包含的内容,并可以用软件系统提供的画图工具对其进行修改。流程图组态是为操作和监视功能而生成和编辑的流程图窗口。流程图窗口可以具有颜色变化、动态数据、触屏、软键等功能,可以很好的完成图形功能。

要进入流程图组态,需要进入HIS文件夹。点开操作站中的“Windows”文件夹,双击其中的“GRnnnn”则可以进入流程图组态画面。或者可以在“Create New”菜单中选择新建窗口,并通过窗口类型及用户自定义命名来按照自己的需求建立独立的流程图窗口。

①利用组态窗口中的Draw、Part等工具可以描画出实验中的工业流程。

②在流程图中添加色变条件

色变条件书写可能用到的相关符号:+、-、*、/、and、or、<、>、=、>、<等。

表达式举例如下:

FIC101.PV>50.0

(FIC101.PV>50.0)and(TIC101.PV<=20.0)

③Soft Key的定义

最多可定义8个软键,且每个标签中最多可以有20个字节。

(2)、HIS组态

于操作和监视的人机接口站。在工程项目构建完毕后,点击打开出现在工程文件夹下的HIS文件夹,观察其中的内容[2]。

在HIS/CONFIGURATION文件夹中包括以下各项:

①Function key:用于定义功能键。此功能需要和操作员键盘相配合使用,实验中没有涉及。定义格式为:窗口名{功能类型-尺寸=显示位置}

例如:FIC101 TUN-SL=+200+100

②Sequence Message request由控制站发出相应命令,在操作站上执行相应的动作。可以实现的功能与Function key相类似。

③Opecondef

④Panel set:可以同时进行多个窗口的调用,最多有5个。调用时“$00l”。窗口名{功能类型-尺寸=显示位置}

⑤Scheduler:在某预定时刻,执行相应的功能。主要应用于报表的定时打印。

⑥TR****:最多有50个HIS。但只有20个可以进行数据的采集,其余30个只能调用其它站的采集数据。每个趋势定义中,有16组每组有8笔。调用时,窗口名称以TG开头,具体对应关系如下:TG**01~16(**为1~50中的某个数值)。

例如:TR0005或是TG0501~TG0516

⑦ CG000l(控制分组):可以分为8个或16个回路。也可以是混合型控制分组,其中半尺寸的仪表面板是不允许操作的。

⑧OV000l(总貌画面):可以进行窗口调用,监视仪表状态等功能。

⑨GR000l(流程图画面):可以在此画面中观察各区试点的趋势数据进行监控及部分设定功能。

HIS文件夹另有WINDOW文件夹和HELP文件夹。在WINDOW文件夹中包括了总貌画面OV000l等常用组件;而HELP文件夹中可以自定义帮助对话。以上都是常用到的各种组态功能。

(3)、报表

报表功能是应用Microsoft Excel表格形式,采集来自FCS或HIS的各种类型的数据,并且以报告的形式打印输出。

报表的功能包括以下三项:

①报表定义功能:定义可读数据及报表的格式。

②报表打印功能:实现报表的打印输出。

③历史管理功能:有效的管理输出后的报表。

报表的制作流程为:

①选定所要制作的报表类型。

按照打印时间的不同,报表可分为下面几种类型:

●时报:每小时执行一次,打印上一个小时的操作结果。

●班报:打印过去一班的操作结果。

●日报:打印一天的操作结果。

●周报:打印一周的操作结果。

●月报:打印一个月的操作结果。

●年报:打印一年的操作结果。

②定义closing/trend data等。

③报表的定义。

④报表下装到HIS中。

⑤报表打印定义及报表输出:报表打印的定义有预设计划表,墩控信息,在功能键中定义以及流程图窗口定义四种实现方法。

⑥报表的历史管理:用来读取,删除和重新打印以前的报表输出。

(4)、虚拟测试

CS3000的测试功能是此软件为了更快速有效的调试也会生成的工程组态的一组工具。测试功能中共有两种测试方式,分别为虚拟调试和目标测试。当用户启动测试功能时,此软件系统会自动根据所选中的测试目标的现场控制站FCS的不同而确定测试方式。由于实验中用到的皆为虚拟测试,所以对虚拟测试的介绍会稍微详细些。

①虚拟测试

虚拟测试用一个FCS模拟器代替了实际的FCS,这种FCS模拟器模拟了实际FCS 的各项功能和操作应用,并运行在一个操作站HIS下。利用虚拟测试,可以对被选中的,却没有将现场控制站FCS下装的当前工程,以及用户自定义测试目标现场控制站属性的工程进行测试。若是被调试的当前工程中含有已经下装的FCS,则将当前工程在System View中复制,并复制工程来进行虚拟测试。

在虚拟测试中可以完成的工作基本与利用实际FCS进行的目标测试相同,但是,虚拟测试本身还是受到各项的约束。在虚拟测试中,目标FCS组态过程中定义的各项内容只能在正在进行测试的本PC机上进行修改,而其他共享此工程的PC机上只能观测到此工程中的各项定义内容而不能对其进行修改;对工位标签的添加或删除在虚拟调试中都是不允许的,由于虚拟测试运行在一个操作站HIS下,任何添加或删除的工位标签都不为HIS所识别,在测试中会出现错误。当然还有其他各项的限定随着探讨的深入会逐项涉及到。

在进入虚拟测试之后,系统操作信息条会在窗口顶部出现,可以用其中的各项工具来调出各个窗口或仪表,并对其进行调试,亦可实现对趋势数据的监控等功能。

②目标测试

从网上看到一个经典的SPC应用的例子,与大家共赏: 俗话说宴无好宴。朋友邀我去他家做客吃晚饭,进了门迎面遇上他焦急无辜的表情,才知道主题是咨询。起因是朋友最近回家的时间越来越晚,罪证就在他家门口玄关的那张纸上——朋友的太太是一家美商独资企业的QC主管,在家里挂了一张单值-移动极差控制图,对朋友的抵家时间这一重要参数予以严格监控:设定的上限是晚七点,下限是晚六点,每天实际抵家时间被记录、描点、连线——最近连续七天(扣除双休日)的趋势表明,朋友抵家的时间曲线一路上扬,甚至最近两天都是在七点之后才到家的,证据确凿——按照休哈特控制图的原则和美国三大汽车公司联合编制的SPC(Statistical Quality Control,统计过程控制)手册的解释,连续7点上升已绝对表明过程发生了异常,必须分析导致异常的原因并做出必要的措施(比如准备搓衣板),使过程恢复正常。显然,我可能给出的合理解释成了朋友期待的救命稻草,而这顿晚饭就是他在我面前挂着的胡萝卜。 显然,朋友的太太比我们绝大多数的企业家更专业(当然,作为同类,我想这也许就是导致我们只能成为管理工具的原因),她清楚地认识到:预防措施,永远比事后的挽救更重要。 顺便说一句,朋友太太厨艺很优秀,属于那种下得厨房上得厅堂的模范太太——当然,对朋友的在意程度更是显而易见的,否则不会选择抵家时间作为重要的过程特性予以控制——这个过程参数,在她眼里,无疑昭示着忠诚度。饭后上了红酒,席间的谈话就从过程异常的判定开始。 “我们先来陈述一下控制图的判异准则:第一,出现任何超出控制限的点;第二,出现连续7点上升或者下降或者在中心线的一边;第三,出现任何明显非随机的图形。显然,目前该过程已经符合其中第一和第二项,确实出现了异常。作为过程控制的责任者,你打算怎么分析呢?” “还是我们传统的分析方法:因果图。” “那么,我们寻找的还是这五个方面的原因了:人、机、料、法、环?” “是的。” “好。在我们开始分析之前,我想顺便问一下,你是从哪里学会控制图的?” “除了公司的培训之外,讲述统计过程控制的书籍不计其数,作为在质量领域被广泛应用的技术,以Statistical Quality Control为题的书籍虽说不是汗牛充栋,也已经目不暇接。最近从亚马逊书店邮购的这两本,McGraw-Hill Series in Industrial Engineering and Management的Statistical Quality Control,还有Douglas C. Montgomery的Introduction to Statistical Quality Control。再比如这本STATISTICS: Methods and Applications,国内比较好的专著,我喜欢孙静的这本《接近零不合格过程的有效控制:实现六西格玛质量的途径》。不过这些书也很难给出太多新的理论,因为SPC已经足够成熟,找来新书也不过看看不断翻新的新的应用范例,或者结合新的技术之后会是什么样子,比如,有没有研发出功能强大的新软件。” “呵呵,也没必要采用如此先进的控制技术吧?”朋友插嘴道。 “你错了,统计学应用于过程控制,不过代表着上个世纪二十年代最先进的质量管理水平。我们采用的控制图方法,一般称为休哈特控制图(Shewhart Control Chart),最早是在1924年,由美国贝尔电话实验室休哈特(W.A.Shewhart)博士提出的。当时这一方法并未得到企业的普遍采纳,仅仅在小范围内得到应用。后来,两个意外的机遇使它在全世界名声大噪:一是二战期间的1942年,美国国防部邀请包括休哈特博士在内的专家组解决军需大生产的产品质量低劣、交货不及时等问题,专家们制定了战时质量控制制度,统计质量控制(SQC) 被强制推行,并在半年后大获成效。二是休哈特博士的同事,伟大的戴明(W.Edwards

什么是过程控制系统?其基本分类方法有哪几种? 过程控制系统通常是指连续生产过程的自动控制,是自动化技术中最重要的组成部分之一。基本分类方法有:按照设定值的形式不同【定值,随动,程序】;按照系统的结构特点【反馈,前馈,前馈-反馈复合】。 热电偶测量的基本定律是什么?常用的冷端补偿方式有哪些 均质材料定律:由一种均匀介质或半导体介质组成的闭合回路中,不论截面和长度如何以及沿长度方向上的温度分布如何,都不能产生热电动势,因此热电偶必须采用两种不同的导体或半导体组成,其截面和长度大小不影响电动势大小,但须材质均匀; 中间导体定律:在热电偶回路接入中间导体后,只要中间导体两端温度相同,则对热电偶的热电动势没有影响; 中间温度定律:一支热电偶在两接点温度为t 、t0 时的热电势,等于两支同温度特性热电偶在接点温度为t 、ta和ta、t0时的热电势之代数和。只要给出冷端为0℃时的热电势关系,便可求出冷端任意温度时的热电势,即 由于冷端温度受周围环境温度的影响,难以自行保持为某一定值,因此,为减小测量误差,需对热电偶冷端采取补偿措施,使其温度恒定。冷端温度补偿方法有冷端恒温法、冷端补偿器法、冷端温度校正法和补偿导线法。 为什么热电阻常用三线制接法?试画出其接线原理图并加以说明。 电阻测温信号通过电桥转换成电压时,热电阻的接线如用两线接法,接线电阻随温度变化会给电 桥输出带来较大误差,必须用三线接法,以抵消接线电阻随温度变化对电桥的影响。 对于DDZ-Ⅲ型热电偶温度变送器,试回答: 变送器具有哪些主要功能? 变送器的任务就是将各种不同的检测信号转换成标准信号输出。 什么是变送器零点、零点迁移调整和量程调整? 热电偶温度变送器的输入电路主要是在热电偶回路中串接一个电桥电路。电桥的功能是实现热电偶的冷端补偿和测量零点的调整。

龙源期刊网 https://www.doczj.com/doc/b56417700.html, 浅谈PLC的特点、基本工作过程及在电气控制中的应用 作者:乌格德勒 来源:《科技探索》2013年第08期 摘要:随着计算机技术、微电子技术以及数字化通信技术的飞快发展,可编程序控制器(PLC)产品结合类计算机产业中最先进的技术手段以及电气自动化控制的重要理论,在其性能指标及功能上进一步完善并丰富,打破了传统的PLC概念,在电气控制领域的发展范围越来越大。 关键词:可编程序控制器(PLC)电气控制应用 可编程序控制器(PLC)主要以计算机的微处理器为基础,综合计算机的应用技术、通讯技术以及自动控制技术而发展起来的一种通用控制器。虽然PLC由较为复杂的微处理器组成,但是在实际应用过程中,完全不必了解微处理器的内部结构。最初,PLC还仅是作为继电器接触器控制系统的替代品,而自从进入电气控制系统领域后,凸显了其独有的优越性,以其自身强大的抗干扰能力、自诊断功能等,提高了电气控制系统的可靠性,基本解决了普通继电器及接触器中常见的故障问题,经过调试后可长期安全可靠地运行。本文将对PLC的特点、基本工作过程、在电气控制中的应用等问题进行分析与阐述。 一、可编程序控制器(PLC)的特点 1.体积小、重量轻 超小型的PLC底部尺寸 2.实用性普遍 PLC可适用于各种规模的电气控制场合,除了基本的逻辑处理功能之外,当前大多PLC 具有数据运算能力,并可应用于数字控制领域中。近年来,PLC的功能日益完善,PLC的应用已经普遍到温度控制、位置控制及CNC等多个控制领域。 3.抗干扰能力强 由于PLC采用了现代化的大规模集成电路技术,在内部电路、生产工艺等方面均采取先进的抗干扰处理技术,具有较高的可靠性。另外,PLC还自备硬件故障自动检测功能,一旦出现故障即可发出警报。在软件应用中,应用者还可编入外围器件的自诊断故障程序,让系统中出了PLC之外的电路与设备也能获得自我保护功能。

自动化在日常生活中的应用与展望 一、摘要:本文简要介绍自动化技术的基本概念、发展、应用和未来展望。随着信息技术的发展,特别是网络技术的发展,正在改变着人类若干世纪以来形成的信息传递及生活方式,是现代人们的生活得到了很大的便利。而且我相信,随着我们勤劳智慧的地球人的不断努力和奋斗,自动化控制技术在不久的将来将会得到更加广泛的应用。 二、关键词:自动化控制技术概念现代应用未来发展 三、内容: 1、概念:所谓自动化(Automation),是指机器或装置在无人干预的情况下,按规定的程序或指令自动的进行操作或运行。广义地讲,自动化还包括模拟或在现人的智力活动。自动化主要是人造系统的问题,如工厂中的机床、飞行器的飞行姿态控制等。而相比之下自动控制的概念就要广泛一些,它不仅设计人造系统问题,还涉及社会的方方面面,如环境的控制、人口的控制、经济的控制。以上是对自动化及自动化控制技术的简单认识。 2、应用:自动化技术的发展历史,大致可以划分为自动化技术的形成、局部自动化和综合自动化三个时期。 1788年英国机械师J.瓦特发明离心式调速器(又称飞球调速器),代表着自动化技术的形成时期。第二次世界大战时期的经典控制理论对战后发展局部自动化起了重要的促进作用。而20世纪50年代末空间技术迅速发展,迫切需要解决多变量系统的最优控制问题,于是综合自动化技术应运而生。 现在自动化技术应用于很多方面,例如,机械加工、采矿冶炼、交通系统、军事技术、航空航天、农业生产、环境保护、科学研究、办公服务等领域。其中汽车工业的工厂自动化控制,采用一贯作业的生产方式,借着整条生产线的分工装配,没几分钟即可生产一部汽车。纺织工业的工厂自动化控制,亦采用一贯作业的生产方,没几分钟即可高速生产一批布料。塑料工业的工厂自动化控制,亦采用一贯作业的生产方式,产出塑料原料后,在经过射出成型机器,产出各种所料模型。机械制造的工厂自动化控制,通过柔性制造系统,是一台机器能生产符合要求的不同的零件,由数控机床、材料和工具自动运输设备产品,自动检测等实验设备真正实现“无人工厂”。 不仅在机械生产中,自动控制系统还大量出现在飞行器和交通设备的控制上,如导弹、航天飞机、火车等。由于技术的发展,如今飞行器的速度已远远不能靠人类的大脑反应来控制,这就需要自动控制系统。 在工业上,计算机集成制造系统使自动化无人工厂成为现实。 自动化正在与其它学科相互交融,朝着更多的应用领域延伸,例如:经济控制论的形成直接推动了国民经济的发展;人口控制论的研究,为计划生育工作决策起到很大作用;环境系统工程已经成为世界性的大课题,人类为了生存与发展,必须采取各种措施来改变环境,自动化理论与技术在这方面大有作为;另外在国际关系领域、军事领域以及社会治安综合治理等领域,均离不开自动化学科的介入及其研究成果的应用。 3、展望:自动化技术发展日新月异,特别是随着现代计算机技术的发展,自动化及自动化控制技术有了更广阔的前景。例如,在交通方面,现在汽车的普及速度之快,已经接近了平民化,它不再是一种奢侈的享受,但是由此而引发的

先进控制技术及其应用 随着工业生产过程控制系统日趋复杂化和大型化,以及对生产过程的产品质量、生产效率、安全性等的控制要求越来越严格,常规的PID控制已经很难解决这些具有多变量、强非线性、高耦合性、时变和大时滞等特性的复杂生产过程的控制问题[]。 自上世纪50年代逐渐发展起来的先进控制技术解决了常规PID控制效果不佳或无法控制的复杂工业过程的控制问题。它的设计思想是以多变量预估为核心,采用过程模型预测未来时刻的输出,用实际对象输出与模型预测输出的差值来修正过程模型,从而把若干个控制变量控制在期望的工控点上,使系统达到最佳运行状态。目前先进控制技术不但在理论上不断创新,在实际生产中也取得了令人瞩目的成就。下面就软测量技术、内模控制和预测控制做简要阐述。 1.软测量技术 在生产过程中,为了确保生产装置安全、高效的运行,需要对与系统的稳定及产品质量密切相关的重要过程变量进行实时控制。然而在许多生产过程中,出于技术或经济上的原因,存在着很多无法通过传感器测量的变量,如石油产品中的组分、聚合反应中分子量和熔融指数、化学反应器反应物浓度以及结晶过程中晶体粒直径等。 在实际生产过程中,为了对这类变了进行实施监控,通常运用两种方法: 1).质量指标控制方法:对与质量变量相关的其他可测的变量进行控制,以达到间接控制质量的目的,但是控制精度很难保证。 2).直接测量法:利用在线分析仪表直接测量所需要的参数并对其进行控制。缺点是在线仪表价格昂贵,维护成本高,测量延迟大,从而使得调节品质不理想。 软测量的提出正是为了解决上述矛盾。 软测量技术的理论根源是20世纪70年代Brosilow提出的推断控制,其基本思想是采集过程中比较容易测量的辅助变量(也称二次变量),通过构造推断器来估计并克服扰动和测量噪声对主导过程主导变量的影响。因此,推断估计器的设计是设计整个控制系统的关键。 软测量器的设计主要包括以下几个方面: 1)机理分析和辅助变量的选择。 首先是明确软测量的任务,确定主导变量。在此基础上深入了解和熟悉软测量对象及有关装置的工艺流程,通过分析确定辅助变量。 2)数据采集和预处理 采集被估计变量和原始辅助变量的历史数据包含了工业对象的大量相关信息,因此数据采集越多越好。但是为了保证软测量精度和数据的正确性以及可靠性,采集的数据必须进行处理,包括显著误差检测和数据协调,及时剔除无效的数据。 3)软测量建模 软测量模型是建立是软测量技术的核心。软测量建模的方法多种多样,一般可分为:机理建模、回归分析、状态估计、模式识别、人工神经网络、模糊数学和现代非线性系统信息处理技术等。 此外还有混合模型,如图1所示的软测量模型就是结合了BP网络、RBF网络和部分最小二乘法建立的混合模型[5]。 4)软测量模型的在线校正 图1 软测量模型

过程装备控制技术 及应用习题及参考答案 第一章控制系统的基本概念 1?什么叫生产过程自动化?生产过程自动化主要包含了哪些内容? 答:利用自动化装置来管理生产过程的方法称为生产过程自动化。主要包含: ①自动检测系统②信号联锁系统③自动操纵系统④自动控制系统。 2. 自动控制系统主要由哪几个环节组成?自动控制系统常用的术语有哪些?答:一个自动控制系统主要有两大部分组成:一部分是起控制作用的全套自动控制装置,包括测量仪表,变送器,控制仪表以及执行器等;另一部分是自动控制装置控制下的生产设备,即被控对象。 自动控制系统常用的术语有: 被控变量y――被控对象内要求保持设定数值的工艺参数,即需要控制的工艺参数,如锅炉汽包的水位,反应温度; 给定值(或设定值)y s――对应于生产过程中被控变量的期望值; 测量值y m 由检测原件得到的被控变量的实际值; 操纵变量(或控制变量)m――受控于调节阀,用以克服干扰影响,具体实现控制作用的变量称为操纵变量,是调节阀的输出信号; 干扰f――引起被控变量偏离给定值的,除操纵变量以外的各种因素;偏差信号(e) 被控变量的实际值与给定值之差,即e=y m - y s 控制信号u――控制器将偏差按一定规律计算得到的量。 3. 什么是自动控制系统的方框图?它与工艺流程图有什么不同? 答:自动控制系统的方框图上是由传递方块、信号线(带有箭头的线段)、综合点、分支点构成的表示控制系统组成和作用的图形。其中每一个分块代表系统中的一个组成部分,方块内填入表示其自身特性的数学表达式;方块间用带有箭头的线段表示相互间的关系及信号的流向。采用方块图可直观地显示出系统中各组成部分以及它们之间的相互影响和信号的联系,以便对系统特性进行分析和研究。而工艺流程图则是以形象的图

氨冷器被冷却介质出口温度-液位超驰控制系统的设计 摘要 氨冷器主要的作用是为了使醋酸铜氨液再生以便循环使用。为了达到生产过程对控制系统的要求,在简单温度控制系统基础上叠加一个液位超驰系统,即温度-液位超驰控制系统。该控制系统中需要用到温度及液位调节器,传统的调节器采用DDZ-Ⅲ型电动组合仪表,而随着单片机在控制领域广泛应用, 利用计算机软件实现控制算法, 具有更大的灵活性、可靠性和更好的控制效果 本文主要以AT89C51单片机为核心,结合传感器技术来实现超驰控制系统的智能化设计,主要研究其基本工作原理,硬件电路设计以及软件设计,其中硬件部分包括核心控制模块AT89C51单片机及其外围电路的设计;软件部分包括系统程序控制流程图以及主程序及各功能模块程序的结构设计等内容。 关键词:超驰控制系统,A/D转化器,89C51单片机,LCD显示,PID 算法

THE INTELLIGENT DESIGN OF AMMONIA COOLER OVERRIDE CONTROL SYSTEM BYTHE COOLING MEDIUM OUTLET TEMPERATURE-FLUID POSITION ABSTRACT Ammonial main role is to make renewable liquid ammonia copper acetate for recycling. In order to achieve the production control system requirements, superposition a solution on the basis of simple temperature control system for super relaxation system, that is, temperature - level override control system. The need to control system of temperature and Liquid Level regulator regulator DDZ-Ⅲtype electric combination of traditional instruments, but with the wide application of Single Chip Computer in control field. This paper mainly AT89C51 microcontroller as the core, to override the intelligent design of control system with sensor technology, mainly studies the basic working principle, hardware circuit and software design, the hardware part includes the design module of AT89C51 MCU and its peripheral circuit of the core control; the software part includes the system flow chart and the structure design of the main program and each the function module of the program control program etc.. KEYWORDS: override control system, A/D converter, 89C51 MCU, LCD display, PID algorithm

过程控制系统习题 答案

什么是过程控制系统?其基本分类方法有哪几种? 过程控制系统一般是指连续生产过程的自动控制,是自动化技术中最重要的组成部分之一。基本分类方法有:按照设定值的形式不同【定值,随动,程序】;按照系统的结构特点【反馈,前馈,前馈-反馈复合】。 热电偶测量的基本定律是什么?常见的冷端补偿方式有哪些 均质材料定律:由一种均匀介质或半导体介质组成的闭合回路中,不论截面和长度如何以及沿长度方向上的温度分布如何,都不能产生热电动势,因此热电偶必须采用两种不同的导体或半导体组成,其截面和长度大小不影响电动势大小,但须材质均匀; 中间导体定律:在热电偶回路接入中间导体后,只要中间导体两端温度相同,则对热电偶的热电动势没有影响; 中间温度定律:一支热电偶在两接点温度为t 、t0 时的热电势,等于两支同温度特性热电偶在接点温度为t 、ta和ta、t0时的热电势之代数和。只要给出冷端为0℃时的热电势关系,便可求出冷端任意温度时的热电势,即 由于冷端温度受周围环境温度的影响,难以自行保持为某一定值,因此,为减小测量误差,需对热电偶冷端采取补偿措施,使其温度恒定。冷端温度补偿方法有冷端恒温法、冷端补偿器法、冷端温度校正法和补偿导线法。 为什么热电阻常见三线制接法?试画出其接线原理图并加以说明。

电阻测温信号经过电桥转换成电压时,热电阻的接线如用两线接法,接线电阻随温度变化会给电桥输出带来较大误差,必须用三线接法,以抵消接线电阻随温度变化对电桥的影响。 对于DDZ-Ⅲ型热电偶温度变送器,试回答: 变送器具有哪些主要功能? 变送器的任务就是将各种不同的检测信号转换成标准信号输出。 什么是变送器零点、零点迁移调整和量程调整? 热电偶温度变送器的输入电路主要是在热电偶回路中串接一个电桥电路。电桥的功能是实现热电偶的冷端补偿和测量零点的调整。 大幅度的零点调整叫零点迁移。实用价值是:有些工艺的参数变化范围很小,例如,某设备的温度总在500~1000度之间变化。如果仪表测量范围在0 ~1000度之间,则500℃以下测量区域属于浪费。因为变送器的输出范围是一定的。可经过零点迁移,配合量程调整,使仪表的测量范围在500~1000℃之间,可提高测量精度。

1. 什么是被控对象的控制通道?什么是干扰通道? 答:对一个被控对象来说,输入量是扰动量和操纵变量,而输出是被控变量。由对象的输入变量至输出变量的信号联系称为通道。操纵变量至被控变量的信号联系称为控制通道;扰动量至被控变量的信号联系称为扰动通道 2. 被控对象的特性是由生产工艺过程和工艺设备决定的,在控制系统的设计中是无法改变的。 3. 被控对象数学描述推导依据的:物料平衡和力学平衡. 4. 传感器的主要组成部分:敏感元件、转换元件、测量电路与其他辅助部件组成. 5. 力平衡式压差变送器主要组成部分:测量部分、放大器和反馈部分。 6,. 温度变送器类型:直流毫伏、电阻体温度和热电偶温度变送器. 7.试分析四线制变送器与两线制变送器与电源的连接方式并画出示意图。 答:电动变送器输出信号与电源的连接方式有两种:四线制和两线制,四线制中, 供电电源通过两根导线接入,另两根导线与负载电阻R2相连,输出0~10mA DC 信号。这种连线方式中,同变送器连接的导线共有4根,成为四线制,如图(a所示。如图b中所示,同变送器连接的导线只有两根,同时传送变送器所需的电源电压和4~20mA DC输出电流,称为两线制。 8.何为基型调节器?它具有哪些主要特点? 答:基型调节器是一种具有PID运算功能,并能对被调参数,给定值及阀门位置进行显示的调节器。 特点:①采用了高增益、高阻抗线性集成电路组件,提高万仪表的精度,稳定性和可靠性,降低了能耗。

②有软、硬两种手动操作方式,软手动与自动之间由于有保持状态而使调节器输出能够长期保持,因而在互相切换时具有双向无平衡无抗扰特性,提高了操作性能。 ③采用集成电路便于各种功能的扩展。 ④采用标准信号制,接受1-5V DC测量信号,输出4~20mA DC信号,由于空气受点不是从零点开始的,故容易识别断电、断线等故障 ⑤能与计算机联用。 9.什么是自动控制系统的方框图?它与工艺流程图有什么不同? 答:自动控制系统的方框图上是由传递方块、信号线(带有箭头的线段、综合点、分支点构成的表示控制系统组成和作用的图形。其中每一个分块代表系统中的一个组成部分,方块内填入表示其自身特性的数学表达式;方块间用带有箭头的线段表示相互间的关系及信号的流向。采用方块图可直观地显示出系统中各组成部分以及它们之间的相互影响和信号的联系,以便对系统特性进行分析和研究。而工艺流程图则是以形象的图形、符号、代号,表示出工艺过程选用的化工设备、管路、附件和仪表自控等的排列及连接,借以表达在一个化工生产中物料和能量的变化过程,即原料→成品全过程中物料和能量发生的变化及其流向。10.在自动控制系统中,什么是干扰作用?什么是控制作用?两者有什么关系?答:干扰作用是由干扰因素施加于被控对象并引起被控变量偏离给定值的作用;控制作用是由控制器或执行器作用于被控对象,通过改变操纵变量克服干扰作用,使被控变量保持在给定值,两者的相同之处在于都是施加于被控对象的作用,不同之处在于干扰作用是使被控变量偏离给定值,而控制作用是使被控变量接近给定值。 11.什么是自动控制系统的过度过程?在阶跃干扰作用下有哪几种基本形式? 其中哪些能满足自动控制的要求,哪些不能,为什么?

自动控制技术现状及发展趋势 发表时间:2017-11-03T16:38:49.533Z 来源:《电力设备》2017年第18期作者:孔德磊[导读] 摘要:自动控制技术是一项综合性技术,目前被广泛地应用于企业生产及人们的日常生活中,极大地提高了企业的生产效率及人们的生活质量。本文通过对目前我国自动控制技术的现状及其发展进行了详细的分析,从而指出自动控制技术正在向智能化、网络化、微型化以及集成化等方面发展,自动控制技术是现代化生产的基础,是提高生产效率的关键。 (河南理工大学河南焦作 454000)摘要:自动控制技术是一项综合性技术,目前被广泛地应用于企业生产及人们的日常生活中,极大地提高了企业的生产效率及人们的生活质量。本文通过对目前我国自动控制技术的现状及其发展进行了详细的分析,从而指出自动控制技术正在向智能化、网络化、微型化以及集成化等方面发展,自动控制技术是现代化生产的基础,是提高生产效率的关键。关键词:自动控制技术;现状;发展趋势一、目前我国自动控制技术的现状分析就目前我国在自动控制领域的实际情况来看,虽然自动控制技术得到了长足的发展以及比较广泛地实际应用,但是这与国外发达国家的自动控制技术水平及应用程度还有很大的差距。我国想要提高自动控制技术的水平,就必须加大投资与科研的力度,对新型的生产线要科学合理地对其进行自动化的设计及未来发展的预设,要特别注重自动化信息流的作用,从而提升我国自动控制水平及应用,进而提高我国企业的国际竞争力。从目前我国自动控制技术在应用领域中的作用来看,主要是为提高设备的运行效率。根据我国发展的具体情况,研制开发自动控制技术,从而避免研制自动控制技术的盲目性。但是,还是存在自动控制技术在研发过程中缺乏宏观层面上的明确指导,在投入实际生产中所获得的经济效益比较低的现象,在我国自主研发的自动化设备上还存在精确度比较差、可靠性比较低以及实用性比较差的现象。随着手工制造业在国家经济建设中逐渐丧失了优势地位,自动化生产在社会生产中日益显示出其生产操作简单、产品质量高及生产效率高等特点,成为企业生产中的主要模式。在我国自动控制技术的发展也是非常不平衡的,大部分生产领域的自动化程度还非常低,例如,玩具、服装等。 我国想要提高自动控制水平并不是很容易,这即需要对新的自动控制技术的研发,也要对原有企业的生产设备进行自动化改造,这样不但能够提高生产效率而且还能起到降低成本的作用。可以通过数控技术等自动控制技术改造原有机械设备,提高传统机械设备的自动化程度,从而提高设备的使用率和生产率。在机床上通过控制技术的改造,充分发挥计算计技术的优势,实现设备及生产线的自动化的改造,从而提高生产效率。 二、我国自动控制技术的发展趋势分析(一)智能化自动控制技术的发展自动控制技术水平的发展是现代化生产不断推进的动力和基础力量,在自动化生产的开始阶段,控制系统比较简单,控制规律也很简单,因此,采用常规的控制方法就可以完成作业。智能化是自动化控制技术发展的更高水平,智能化主要表现在控制的功能多样化和用途多样化,智能化是未来制造业发展的方向。随着科学技术的不断进步,现代化生产的发展方向逐步向人工智能与自动控制技术相结合应用的趋势。人工智能理论向自动控制技术领域的渗透,不但理论上而且在实践上都是新的发展途径,为智能化的自动控制技术,提供了新的思想和方法。人工智能与自动控制技术相结合,能够根据生产过程中的变化情况,对系统采取更为有效的控制。在目前许多生产领域都采用了智能化控制技术应用于生产系统中,智能化控制技术的水平和应用程度关系到企业现代化生产自动化水平及程度的高低。(二)网络化、微型化自动控制技术的发展从自动控制技术的发展历程来看,在比较长的时期内,自动控制技术都是在工业生产领域内进行的。自动控制技术为工业生产所需的各种机械设备,提供了可靠性及性能都非常高的控制设备。在科学技术快速发展的当下,各领域之间都不是独立发展进行的,而是相互借鉴促进甚至结合发展成为新的发展领域。自动控制技术的发展当然也离不开对其他领域的借鉴与冲击,其中来自工业PC的影响最为严重。网络化及微型化是将来自动控制技术发展的必然趋势,在自动控制技术系统发展的初期,其形态非常的大而且价格又非常的高。自动控制技术未来发展的方向必然也离不开网络化,网络技术在现代化生产中具有重要的作用。尤其是对生产过程中信息数据的传递以及分析起到了关键作用,对自动控制系统发现安全问题采取合理的处理措施,预防故障的发生等都起到行之有效的作用。随科学技术的不断进步,发展到现在它与以前相比已经改变了很多,正在向微型化发展而且在价格上也在逐步的下降。随着自动控制系统的控制软件的进一步的完善和发展,未来能够安装控制系统软件的市场份额将会逐步呈上涨趋势。(三)综合化自动控制技术的发展在现代化自动控制技术领域中已经建立模糊控制、智能控制及专家系统等控制技术的发展方向,这些方向自动控制技术的主要特点就是综合性。这些特殊方向性的控制系统都是以自动控制技术理论为基础,从而对整个设备或流程进行综合控制。其中涉及的理论知识比较多,不在是单一的自动控制技术知识,还包括电子技术、计算机技术、机械技术等等。自动控制技术要想得到快速的发展,从而适应并促进社会的进步,就必须把自动控制技术与相关技术相结合进而发展成为一个新的方向,这样才能够给自动控制技术领域注入新鲜养分与活力,才能提高自动控制技术的可靠性、精确性与高效性。不断发展各项自动控制技术,例如,各种控制系统、专用计算机等自动控制技术的基础技术,不断引进多个领域的新知识、新理论及新技术。对原有的自动控制技术进行不断地改进与发展,这就需要大量的新理论、新方法以及新技术对其进行补充,更需要高水平的专业人才对其进行研究与开发。随着自动控制技术的不断发展,对普通工人以及经验与技能的要求会越来越低,而对知识的要求会越来越高,相关工作人员必须具备较高的知识层次才能更好地完成自动控制技术的相关工作。当自动控制设备发展到非常高的水平后,会因为技术及管理上的原因,使得产品的废品率比较高。造成这种现象的主要原因不是设备的问题而是工作人员素质的问题,所以要大力培养适合自动控制设备工作的新型技术人才,这需要相关人员必须掌握各种与自动控制设备的新方法、新原料以及操作方法等。在自动控制技术领域只有拥有了大量的专业技术人才或相关技术的综合型人才,才能够实现对自动控制技术的有力推广,从而提高我国自动控制技术的水平。参考文献:

第一章控制系统的基本概念 1.什么叫生产过程自动化?生产过程自动化主要包含了哪些内容? 答:利用自动化装置来管理生产过程的方法称为生产过程自动化。主要包含: ①自动检测系统②信号联锁系统③自动操纵系统④自动控制系统。 2.自动控制系统主要由哪几个环节组成?自动控制系统常用的术语有哪些?答:一个自动控制系统主要有两大部分组成:一部分是起控制作用的全套自动控制装置,包括测量仪表,变送器,控制仪表以及执行器等;另一部分是自动控制装置控制下的生产设备,即被控对象。 自动控制系统常用的术语有: 被控变量y——被控对象内要求保持设定数值的工艺参数,即需要控制的工艺参数,如锅炉汽包的水位,反应温度; 给定值(或设定值)y s——对应于生产过程中被控变量的期望值; 测量值y m——由检测原件得到的被控变量的实际值; 操纵变量(或控制变量)m——受控于调节阀,用以克服干扰影响,具体实现控制作用的变量称为操纵变量,是调节阀的输出信号; 干扰f——引起被控变量偏离给定值的,除操纵变量以外的各种因素; 偏差信号(e)——被控变量的实际值与给定值之差,即e=y m - y s 控制信号u——控制器将偏差按一定规律计算得到的量。 3.什么是自动控制系统的方框图?它与工艺流程图有什么不同? 答:自动控制系统的方框图上是由传递方块、信号线(带有箭头的线段)、综合点、分支点构成的表示控制系统组成和作用的图形。其中每一个分块代表系统中的一个组成部分,方块内填入表示其自身特性的数学表达式;方块间用带有箭头的线段表示相互间的关系及信号的流向。采用方块图可直观地显示出系统中各组成部分以及它们之间的相互影响和信号的联系,以便对系统特性进行分析和研究。而工艺流程图则是以形象的图形、符号、代号,表示出工艺过程选用的化工设备、管路、附件和仪表自控等的排列及连接,借以表达在一个化工生产中物料和能量的变化过程,即原料→成品全过程中物料和能量发生的变化及其流向。 4.在自动控制系统中,什么是干扰作用?什么是控制作用?两者有什么关系?

浅谈工程造价全过程控制优化管理策略的实践应用 摘要改革开放以来,随着市场经济的不断进步,建筑行业处于快速发展时期,工程项目的建设规模也随之不断扩大。同时,有关工程造价问题越来越突出,并已成为人们关注的焦点问题之一。本文主要对工程造价全过程控制优化管理策略的实践应用进行分析,以期促进建设工程健康发展。 关键词建筑项目工程;造价控制;管理实例 1 工程造价全过程控制的重要性 工程造价全过程控制,指从建设项目的可行性研究阶段开始一直到最后竣工决算阶段的工程实际造价的确定。如何合理有效地控制工程造价,使有限资金创造出更高经济效益,一直是从事造价管理工作者不懈努力的追求。合理有效控制工程造价,贯穿于投资决策阶段、设计阶段、建设项目招投标及实施阶段、结算阶段。项目投资的项目建议书得到批准之后,在工程可行性研究的基础上,估算工程投資;经审批通过后工程可行性研究估算是控制工程建设项目的依据。在优化设计方案前提下,采用合理手段把工程造价控制在适当的范围内和审定的造价价格内。因此,在工程管理中,采取有效措施加强实施阶段的工程造价管理对管好、用好有限的建设资金,提高投资效益有着十分重要的意义[1]。 2 影响工程造价控制的主要因素 2.1 政策法规性因素 为实现宏观控制与管理,国家和地方政府相关部门对基本建设项目的报批、审查、基建程序及其投资费用的构成等都有严格而明确规定,且有强制性的政策法规,建立了一套强有力的职能管理系统和机构。在基建项目具体实施中,概预算编制必须严格遵循国家和地方主管部门的政策、法规和制度,按规定程序进行。 2.2 市场环境因素 建筑产品存在于不同的地域空间,其产品价格必然受到所在地区空间、时间、自然条件和社会与市场软硬环境的影响,建筑产品的价值是人工、材料、机具、资金和技术投入的结果。不同的区域和市场条件,如当地物资供应、现场施工、市场价格等建设条件及当地的定额水平,对上述投入条件和工程造价的形式都会带来不同的影响。 2.3 项目决策因素 建设项目决策是选择和决定建设项目行动方案的过程,是对拟建项目的必要性和可行性进行技术经济论证,对不同建设方案进行技术经济比较选择及做出判断和决定的过程。建设项目投资决策是投资行动的准则,正确的建设项目投资行

1. 过程装备的三项基本要求过程装备的三项基本要求:安全性、经济性和稳定性. A.安全性:指整个生产过程中确保人身和设备的安全 B.经济性:指在生产同样质量和数量产品所消耗的能量和原材料最少,也就是要求生产成本低而效率高 C.稳定性:指系统应具有抵抗外部干扰,保持生产过程长期稳定运行的能力. 2. 过程装备控制的主要参数:温度、压力、流量、液位(或物位)、成分和物性等. 3. 流程工业四大参数:温度、压力、流量、液位(或物位) 4. 控制系统的组成控制系统的组成:(1)被控对象 (2)测量元件和变送器 (3)调节器 (4)执行器 5. 控制系统各参量及其作用:1.被控变量 y 指需要控制的工艺参数,它是被控对象的输出信号 2.给定值(或设定值) ys 对应于生产过程中被控变量的期望值 3.测量值 ym 由检测元件得到的被控变量的实际值 4.操纵变量(或控制变量)m 受控于调节阀,用以克服干扰影响,具体实现控制作用的变量称为操纵变量,它是调节阀的输出信号 5.干扰(或外界扰动)f 引起被控变量偏离给定值的,除操纵变量以外的各种因素 6.偏差信号 e 在理论上应该是被控变量的实际值与给定值之差 7.控制信号u 控制器将偏差按一定规律计算得到的量。 6. 控制系统的分类(1)控制系统的分类:按给定值 a 定值控制系统;随动控制系统;程序控制系统(2) b c 按输出信号的影响 a 闭环控制;b 开环控制(3)按系统克服干扰的方式 a 反馈控制系统;b 前馈控制系统;c 前馈-反馈控制系统 7. 控制系统过度过程定义:从被控对象受到干扰作用使被控变量偏离给定值时起,调节器开始发挥作用,使被控变量回复到给定值附近范围内,然而这一回复并不是瞬间完成的,而是要经历一个过程,这个过程就是控制系统的过渡过程。 8. 阶跃干扰下过渡过程的基本形式及其使用特点(1)发散振荡过程:这是一种不稳定的阶跃干扰下过渡过程的基本形式及其使用特点:过渡过程,因此要尽量避免(2)等幅振荡过程:被控变量在某稳定值附近振荡,而振荡幅度恒定不变,这意味着系统在受到阶跃干扰作用后,就不能再稳定下来,一般不采用(3)衰减振荡过程:被控变量在稳定值附近上下波动,经过两三个周期就稳定下来,这是一种稳定的过渡过程(4)非振荡的过渡过程:是一个稳定的过渡过程,但与衰减振荡相比,其回复到平衡状态的速度慢,时间长,一般不采用。 9. 评价控制系统的性能指标(1)以阶跃响应曲线形式表示的质量指标: A.最大偏差 A(或评价控制系统的性能指标:超调量σ) B.衰减比 n C. 过渡时间 ts D.余差 e E.振荡周期 T (2)偏差积分性能指标: A.平方误差积分指标(ISE) B.时间乘平方误差积分指标(ITSE)C.绝对误差积分指标(IAE) D.时间乘绝对误差积分指标(ITAE) 10. 被控对象特性的定义被控对象特性的定义:就是当被控对象的输入变量发生变化时,其输出变量随时间的变化规律(包括变化的大小,速度等)。 11. 连续生产过程所遵守的两个最基本的关系:物料平衡和能量平衡。即静态条件下,单位时间流入对象的物料(或能量)等于从系统中流出的物料(或能量);动态条件下,单位时间流入对象的物料(或能量)与从系统中流出的物料(或能量)之差等于系统内物料(或能量)存储量的变化率。 12. 有自衡作用和无自衡作用单容液位对象的区别有自衡作用和无自衡作用单容液位对象的区别:A.自衡特性有利于控制,在某些情况下,使用简单的控制系统就能得到良好的控制质量,甚至有时可以不用设置控制系统。B.无自衡特性被控对象在受到扰动作用后不能重新恢复平衡,因此控制要求较高。对这类被控对象除必须施加控制外,还常常设有自动报警系统。 13. 一阶被控对象一阶被控对象:它是一个一阶常系数微分方程,具有该特性的被控对象叫一阶被控对象. 14. 描述被控对象特性的参数及其对对象控制质量的影响(1)放大系数 K 对控制通道,K 描述被控对象特性的参数及其对对象控制质量的影响:值大,控制灵敏,但被控变量不易控制,系统不稳定;对干扰通道,K 值越小,相同干扰产生的作用越小,利于控制。(2)时间常数 T 不同通道,时间常数对系统的影响:对控制通道,若时间常数 T 大,则被控变量的变化比较缓和,一般来讲,这种对象比较稳定,容易控制,但缺点是控制过于缓慢;若时间常数 T 小,则被控变量的速度变化快,不易控制。因此,时间常数太大或太小,对过程控制都不利;对干扰通道,时间常数大有明显的好处,使干扰对系统的影响变得比较缓和,被控变量的变化平稳,对象容易控制。(3)滞后时间不同通道、不同滞后对控制性能的影响:对控制通道,滞后的存在不利于控制;对于干扰通道,作用不一,纯滞后是只是推迟了干扰作用的时间,因此对控制质量没有影响;容量滞后则可以缓和干扰对被控对象的影响,因而对控制系统是有利的。 15. 单回路控制系统参数选择的原则(1)被控变量的选择基本原则;被控变量信号最好是单回路控制系统参数选择的原则:能够直接测量获得,并且测量和变送环节的滞后也要比较小。若被控变量信号无法直接获取,可选择与之有单值函数关系的间接参数作为被控变量。被控变量必须是独立变量。变量的数目一般可以用物理化学中的相律关系来确定。被控变量必须考虑工艺合理性,以及目前仪表的现状能否满足要求。(2)操纵变量的选择;使被控对象控制通道的放大系数较大,时间常数较小,纯滞后时间越小越好;使被控对象干扰通道的放大系数尽可能小,时间常数越大越好。(3)检测变送环节:检测变送环节在控制系统中起着获取信息和传送信息的作用。①减小纯滞后的方法,正确选择安装检测点位置,使检测元件不要安装在死角或容易结焦的地方。当纯滞后时间太大时,就必须考虑使用复杂控制方案。②克服测量滞后的方法,一是对测量元件时间常数进行限定。尽量选用快速测量元件,以测量元件的时间常数为被控对象的时间常数的十分之一以下为宜;二是在测量元件后引入微分环节,达到超前补偿。在调节器中加入微分控制作用,使调节器在偏差产生的初期,根据偏差的变化趋势发出相应的控制信号。③减小信号传递滞后的方法,尽量缩短气压信号管线长度,一般不超过 300m;较长距离的传输尽量转换成电信号;在气压管线上加气动继电器,以增大输出功率;按实际情况尽量采用基地式仪表等。 16. 基本调节规律:A.断续调节:位式;B.连续调节:比例、积分、微分。 17. PID 调节器的参数整定:整定内容;调节器的比例度δ,积分时间 T1 和微分时间 TD。整定方法;①经验试凑法,②临界比例度法,③衰减曲线法。 18. 复杂控制系统的分类分类:①为提高响应曲线的性能指标而开发的控制系统; ②为某些特殊目的而开发的控制系统。 19. 串级控制系统的工作原理:串级控制系统由两套检测变送器,两个调节器,两个被控对象和一个调节阀组成,其中两个调节器串联起来工作,前一个调节器的输出作为后一个调节器的给定值,后一个调节器的输出才送往调节阀。串级控制系统与简单控制系统有一个显著的区别,它在结构上形成了两个闭环,一个闭环在里面,成为副环或副回路,在控制过程中起着“初调”的作用,一个闭环在外面,称为主环或主回路,用来完成“细调”任务,以保证被控变量满足工艺要求。 20. 串级控制系统的工作特点控制系统的工作特点:①能迅速克服进入副回路的干扰②能改善被控变量的特性,提高系统克服干扰的能力③主回路对副对象具有“鲁棒性”,提高了系统的控制精度。 21. 串级控制系统的适用对象:凡是可以利用上述特点之一来提高系统的控制品质的场合,都可以采用串级控制系统,特别是在被控对象的容量滞后大,干扰强,要求高的场合,采用串级控制可以获得明显的效果。 22. 主副回路的选择依据主副回路的选择依据:让主要干扰位于副回路。23. 前馈控制相较于反馈控制的特点:在反馈控制中,信号的传递形成了一个闭环系统,而在前馈控制中,则只有一个开环系统,闭环系统存在一个稳定性的问题,调节器参数的整定首先要考虑这个稳定性问题,但是,对于开环控制系统来讲,这个稳定性问题是不存在的,补偿的设计主要是考虑如何获得最好的补偿效果。在理想情况下,可以把补偿器设计到完全补偿的目的,即在所考虑的扰动作用下,被控变量始终保持不变,或者说兑现了“不变性”原理。 24. 前馈-反馈控制系统:在工程上往往将前馈与反馈结合起来应用,既发挥了前馈校正作用及时的优点,又保持了反馈控制能克服多种扰动及对被控变量最终检验的长处,是一种适合化工过程控制的控制方法。 25. 系统误差:指在相同条件下,多次测量同一被测量值的过程中出现的一种误差,它的绝对值和符号或者保持不变,或者在条件变化时按某一规律变化。 26. 随机误差:又称偶然误差,它是在相同条件下多次测量同一被测量值的过程中所出现的绝对值和符号以不可预计的方式变化的误差。 27. 粗大误差:明显的歪曲测量结果的误差称为粗大误差,这种误差时由于测量操作者的粗心,不正确的操作,实验条件的突变或实验状况尚未达到预想的要求而匆忙实验等原因所造成的。 28. 减小误差的方法:①标准法:预先测出系统误差,然后对测量值进行修正。由于修正值本身存在一定误差,因此这种方法只适用于工程测量,②零示法:测量误差与读数误差无关,主要取决于已知的标准量,但要求指示器灵敏度足够高,如电位差计(平衡式电桥)。③代替法:用已知量来代替被测量的测量方法。④交换法:将引起系统误差的某些条件相互交换以达到减小或消除误差的方法。(例如等臂天平称量物体时),此外还有对称法、微差法、比较法等。 29. 仪表的绝对误差:仪表指示值与被测变量真值之间的代数差. 30. 仪表的相对误差:测量的绝对误差与被测变量的约定真值(实际值)之比. 31. 仪表的引用误差:绝对误差与仪表的量程之比. 32. 仪表的精度等级:工业自动化仪表通常根据引用误差来评定其精确度等级,并规定用允许引用误差限去掉百分号后的数字来表示精度等级。如精度等级为 1.0 级的仪表其允许引用误差为 1.0%。精密等级值越低的仪表其精确度越高。 33. 流量的概念:流量是指单位时间内流过某一截面的流体数量的多少。 34. 流量计的分类:A 压差式流量计,B 转子式流量计、C 电磁式流量计 35. 压差式流量计的工作原理:当充满管道的流体流经节流装置时,流束收缩,流速提高,静压减小,在节流装置前后会产生了一定的压差。这个压差的大小与流量有关,根据它们之间的关系即可得到流量的大小。 36. 压差式流量计结构上的核心部件:核心部件是节流装置,包括节流元件,取压装置以及其前后管段。 37. 常见的节流装置分类:孔板,喷嘴,文都利管. 38. 液位的概念:液位是指液体介质液面的高低。 39. 液位计的分类:按工作原理可分为直读式、浮力式、静压式、电容式、光纤式、激光式、核辐射式。 40. 静压式液位计的工作原理:通过测量某点的压力或该点与另一参考点的压差来间接测量液位。 41. 变送器的作用:将测量元件的输出信号转换为一定的标准信号,送后续环节显示、记录或调节。 42. 变送器的分类:变送器按驱动能源不同的分类:气动变送器,电动变送器。 43. 气动变送器和电动变送器的区别:气动变送器是以压缩空气为驱动能源,电动变送器是以电力为能源。 44. 常用的标准信号:电压(1-5V DC),电流(4-20mA),气压(20-100kPa)信号。 45. 常见的气动元件和组件:1.气阻 2.气容 3.阻容耦合组件:(1)节流通室(2)节流盲室 4. 喷嘴-挡板机构 46. 安全火花的定义安全火花的定义:指该火花的能量不足以对其周围可燃介质构成点火源。 47. 自动化仪表的防爆结构类型及各自特点:①隔爆型,仪表的电路和接线端子全部置于隔爆壳体中,表壳的强度足够大,表壳接合面间隙足够深,最大的间隙宽度又足够窄,即使仪表因事故产生火花,也不会引起仪表外部的可燃性物质发生爆炸。②本质安全防爆型,防爆性能好,理论上适用于一切危险场所;安全性能不随时间而变化;可在线进行维修、调整。 48. 安全防爆系统的构成及工作原理:安装在危险场所中的本质安全电路及安装在非危险场所中的非本质安全电路。为了防止非本质安全电路中过大的能量传入危险场所中的本质安全电路中,在两者之间采用了防爆安全栅,使整个仪表系统具有本质安全防爆性能。 49. 执行器按工作能源的分类:气动执行器、电动执行器、液动执行器 50. 电动执行器的分类:1.按照输入位移的不同,电动执行机构可分为角行程(DKJ 型)和直行程(DKZ 型);2.按照特性不同,电动执行机构可分为比例式和积分式。 51. 调节阀的理想流量特性:在调节阀前后压差一定的情况下的流量特性称为调节阀理想流量特性,根据阀芯形状不同,主要有直线,等百分比(对数),抛物线及快开四种理想流量特性。 52. 调节阀的工作流量特性:在实际使用调节阀时,由于调节阀串联在管路中或与旁路阀并联,因此阀前后的压差总在变化,这时的流量特性称为调节阀的工作流量特性。 53. 常见的流量特性分类及其使用特性:A.理想流量特性①直线流量特性,在流量小时,流量的变化值大,而流量大时,流量变化的相对值小。因此具有直线流量特性的调节阀不宜用于负荷变化较大的场合。②对数流量特性,适应能力强,在工业过程控制中应用广泛。③快开流量特性,主要用于迅速启闭的切断阀或双位调节系统。④抛物线流量特性,介于直线流量特性与等百分比流量特性之间。 B.工作流量特性①串联管道工作流量特性②并联管道工作流量特性. 54. 串联管道工作流量特性:系统的总压差ΔP 等于管路系统的压差ΔP1 与调节阀的压差Δ Pv 之和.系统管道的压差与通过的流量的平方成正比,若系统的总压差ΔP 不变,调节阀一旦动作, ΔP1 将随着流量的增大而增加,调节阀两端的压差ΔPv 则相应减少.以 S 表示调节阀全开时阀上的压差ΔPv 与系统总压差ΔP 之比,S=1 时,工作特性与理想特性一致;随着 s 值减小,管道阻力损失增加,实际可调比减小,流量特性发生畸变,由直线趋于快开,等百分比趋于直线。实际使用中,S 过大或过小都不合适,通常希望介于 0.3-0.5. 55. 调节阀选型内容:口径、型式、固有流量特性、材质. 56. 调节阀的可调比:调节阀能够控制的最大流量与最小流量之比,即R=qvmax/qvmin . qvmin 不等于阀的泄漏量, qvmin 指阀能控制的流量下限,一般为(2%--4%)qvmin,而阀的泄漏量指阀处于关闭状态下的泄漏量,一般小于0.1%C(C 为流量系数). 57. 进行电-气或气-电转换的原因:控制系统中调节执行单元品种繁多,电、气信号常混合使用,需进行电-气或气-电转换. 58. 电-气转换器及电-气阀门定位器:A.电-气转换器作用:将从电动变送器来的电信号变成气信号,送气动调节器或气动显示仪表。工作原理:力矩平衡原理 B.电-气阀门定位器作用:将电动调节器输出信号变成气信号去驱动气动调节阀主要功能:电气转换+气动阀门定位工作原理:力矩平衡原理. 59. 计算机控制系统的组成:计算机控制系统是由工业对象和工业控制计算机两大