Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re

A 20112233456781011141521223031

B 2010213243556781011141521223031

C 201021314253658710101314172124

D 301021314253658710101314172124

E 501021314253658710101314172124

F 8010213142536587101013

G 13010213142536587101013

H 20010213142536587101013J 32010213142536587101013K 50010213142536587101013

L 80010213142536587101013M 215010213142536587101013N 200010213142536587101013

P 315010213142536587101013Q 50001

0213142536587101013R

800

0213142536587101013

=用箭头上面的第一个抽样方案。 Ac=合格判定数 Re=不合格判定数

制定:周伟光审核:批准:制定日期:2008-11-05

10001-35000

35001-150000150001-500000500001以上

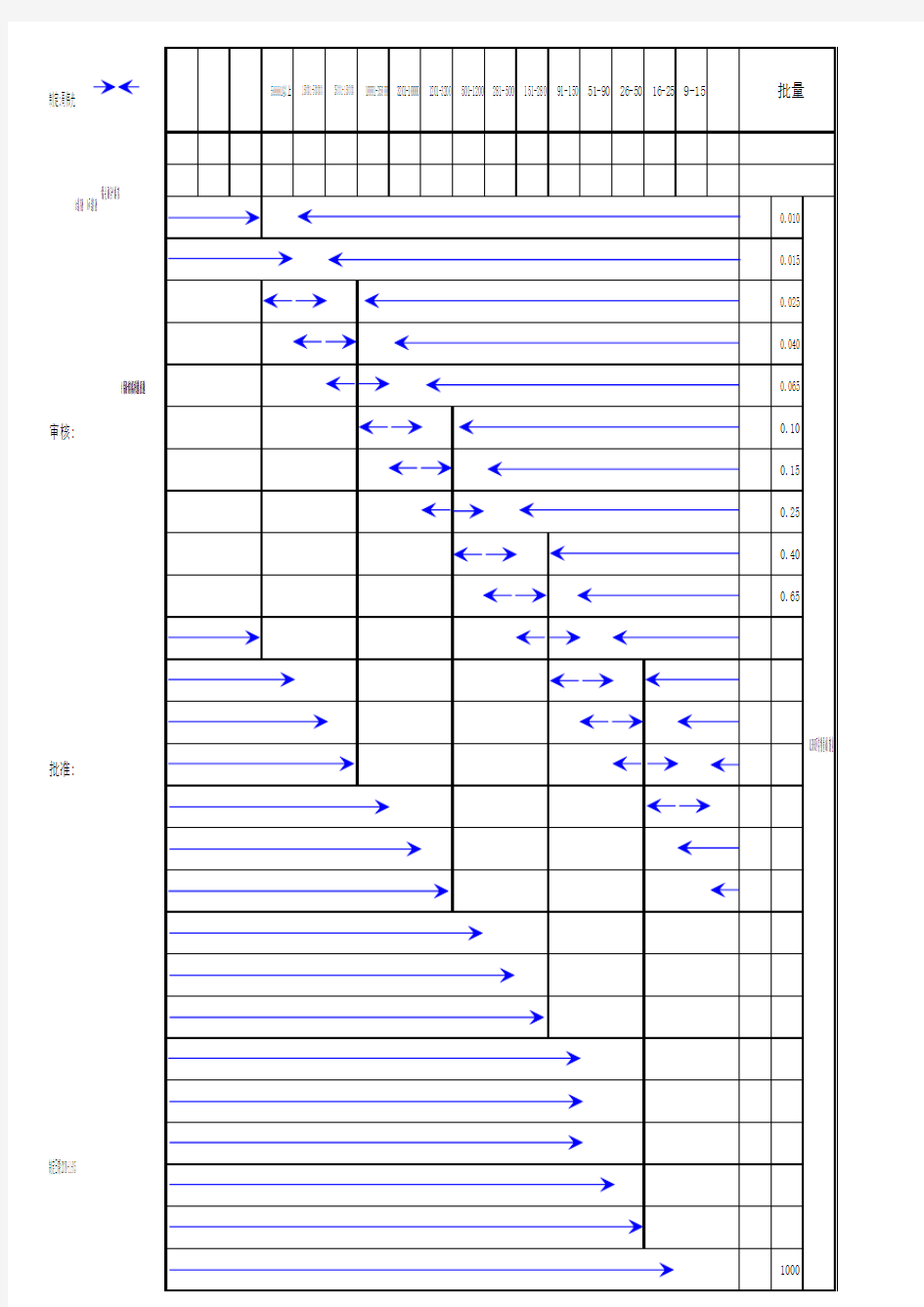

281-500501-12001201-32003201-1000026-5051-9091-150151-280批量

2-8

9-1516-250.0100.0150.0250.0400.0650.100.150.256.5

650.400.651.01.510MIL-STD-105E 可 接 受 质 量 水 准( 放 宽 检 验 )

6501000

100150注: =用箭头下面的第一个抽样方案,如果样品大小等于或超过批量,进行百分之百的检验。代码样本量

25040015

25402.54.0

MIL-STD-1916抽样标准

一、 前言

为强调过程品管与持续不断改进的重要性,美军于1996年推出新版的抽样标准:MIL-STD-1916,用以取代MIL-STD-105E作为美军采购时主要选用的抽样标准。本标准的目的在鼓励供应商建立品质系统与使用有效的过程控制程序,以取代最终产品的抽样方式,希望供应商远离以AQL(Acceptable Quality Level)为主的抽样计划,而以预防性的品质制度代替它,故本标准之愿景在建立不合格过程改进之制度,而非最终检验品质之水准。

MTL-STD-1916与MIL-STD-105E抽样标准不同之处,主要有以下几点:

1、抽样计划以单次抽样(含加严、正常及减量)为主,删除双次与多次抽样,抽样以“0收1退”

(ZBA Zero Based Acceptance)当做判定标准,强调不允许不良品之存在。

2、建立持续不断改善之品质系统制度与善用多项品质改善工具。

3、以预防代替检验,在过程中执行统计过程品管(SPC)。

4、对计数、计量及连续性抽样作业均可适用(分别有三种抽样表),不再像以往MIL-STD-105E仅限

于计数值抽样,MIL-STD-414仅限于计量值抽样与MIL-STD-1235仅限于连续性抽样(以上标准美军均已废止)。

5、把抽样视为一种浪费的行为,如供应商可提出不同产品的接收计划,如获顾客同意后,则可按约

定的接收方式办理验收。

6、 MIL-STD-1916强调供应商品质系统的建立,以预防为主,而MIL-STD-105E强调顾客的抽样技术,

避免接收不合格件。

此外,以往最常用的MIL-STD-105E抽样标准,使用的查检表上就有加严、正常及减量等对应查检表数十个,在运用上并不是很方便,而MIL-STD-1916所使用的表格(含计数、计量及连续性抽样),就只有4个,在使用的简便性上,已有大大的改善。

二、 适用范围

1、本标准所提供的品质计划与程序,不能减轻供应商满足顾客需求的责任,供应商必须建立品质系

统,包括制造程序,品管监控等作业,用以生产符合顾客品质要求的产品。

2、本标准的抽样计划不适用于破坏性试验或无法筛选的产品。

三、 定义

?严重品质特性 Critical characteristic

该特性不符合要求时,则在使用与维护的过程中将造成人员危害或不安全。

?关键不合格件 Critical nonconforming unit

不符合严重品质特性要求的不合格件,不符合事项中包含一项以上的重要品质特性。

?主要品质特性 Major characteristic

该特性不符合要求时,将导致产品失效或者降低使用性

?主要不合格件 Major nonconforming unit

符合所有严重品质特性,但不符合主要品质特性要求的不合格件,不符合事项中包含一项以上的主要品质特性。

?次要品质特性 Minor characteristic

该特性若不符合要求时,不会造成产品失效或者降低产品使用性。

?次要不合格件 Minor characteristic unit

符合关键与主要品质特性,但不符合次要品质特性的不合格件,不符合事项中包含一项以上的次要品质特性。

?生产期间 Production interval

在同一生产期间,其产品品质必须具有均一性,通常属常态性偏移,一般以单班生产的时间为定义,但亦可将生产期间订为一天(最大值不超过一天),期间所产生偏移量的改变,并不影响产品品质。

?品质计划 Quality program

产品从研发到生产期间,利用成本分析手法有效的规划、组织及管理各项活动或计划,使产品达成品质目标。

?水准 Verification level

顾客对产品品质所需求的“重要性水准”或“品质特性有效性”的陈述,是一项生产者努力品质保证的衡量方式,主要品质特性比次要品质特性需要更多的努力程度,VL-VⅡ表示生产者需要最高层级的努力水准,努力层级逐次降低至最低层级的VL-I。

四、 一般需求

1、本标准当被纳入合约之中,则要求供应商执行抽样检验,然而必须认知的是,抽样检验并不能控

制与改善品质,生产品质源自于适宜的过程控制方法,当此方法发挥效用时,抽样检验可视为次要的程序和不必要的成本浪费,供应商必须建立可接受的品质系统和证实有效的过程控制方法,作为执行抽样检验的先期条件。

2、合约中应提及取代抽样检验的加一个可接受方法,此方法必须与抽样检验相互评估之后方可使用。

该方法必须包括生产期间的过程能力分析与控制;另必须定期加以评估与监测。应至少达到严重品质特性之Cpk≥2,主要品质特性之Cpk≥1.33,次要品质特性之Cpk≥1,一旦此项要求被接受且证实已达成,则供应商可降低或删除抽样计划。

3、供应商应建立顾客可接收的品质保证方法,如MIL-Q-9858,ISO9000,QS9000及SPC等,或其

它经政府机构或顾客许可的品质系统。

4、判定标准及不合格处理:

各项抽样计划均不允许不良品的发生,如发生则处理方式如下:

①计量及计数型抽样计划,该批拒收,且需即进行纠正及预防措施。

②连续型抽样计划,该批拒收,并应执行全数筛选与即进行纠正及预防措施。

5、抽样方法

采取随机抽样或按比例抽样,并应尽可能避免采取固定模式的抽样方式。

6、被判定拒收,供应商必须进行下列行动:

①对不合格件进行隔离,并进行必要的返修或重加工,经纠正的产品供应商必须先行筛选后,再重

新抽样检验。

②确定不合格原因,执行适当的过程变更。

③执行正常、加严与减量检验的转换法则。

④各项纠正措施必须告知政府机构或顾客,并再次将重新筛选批送政府或顾客执行评估。

7、对严重品质特性,除非另有规定,供应商必须执行自动化筛选作业,并且使用VL-VⅡ层级的抽

样计划,若检验发现一项以上的不合格件,则需进行下列行动:

①不得运交且通知政府机构或顾客。

②确认原因,执行纠正措施,并执行100%筛选。

③维持纠正措施的记录,以备政府机构或顾客的查验。

五、 品质管理系统的需求

1、供应商应建立以预防为主的品质系统,除了当作另一个可接受的方法外,亦展示供应商持续不断

品质改进的决心。

2、品质系统必须文件化,其内容至少要包括组织机构、权责、作业程序、工作道次与生产资源,

供应商并且要持续改善此项品质系统,以确保运作的有效性与正确性。

3、品质系统的独立,可依据ISO9000、MIL-Q-9858等标准加以规划,无论选择哪一种标准,品质

系统必须以预防为主题,且需符合下列的目标:

a) 影响品质的工作者必须了解品质系统的运作程序。

b) 产品必须符合或超越顾客需求。

c) 强调预防性的过程差异分析与不良率分析。

d) 当疵病发生时,必须立即寻找失效的产生原因与疵病来源,并且采取有效的纠正措施。

e) 使用统计分析方法与问题解析手法,用以降低过程变异量,改善过程能力与产品品质。

f) 保存记录,用以证实品质计划与过程控制的有效性。

4、供应商必须对产品生产的相关过程加以研究与了解,通过文件化的程序证实供应商可以达成:

a) 品质具有一致性,且执行完善的过程控制。

b) 降低设备变异,原料及其它输入源所产生的变异。

c) 只有标准化的操作程序以减少过程变异。

d) 进行过程设计,在目标值下提高精密度。

e) 具有不断过程改善的制度,通过过程变更与统计分析手法,达到过程预防与改善。

5、程改善可使用的手法

a) 利用制造程序图规划重要控制点,用以阻止或侦测疵病之产生。

b) 过程不良原因的分析工具,如PDCA循环(Plan-Do-Check-Action)、FMEA(Failure Modes and Effects Analysis)、柏拉图分析(Paroto Analysis)及要因分析(Cause and Effect Analysis)等。

c) 过程改善过程的评估工具,如趋势分析、品质成本、生产效率、不良品率及6个标准差(6-sigma)的能力。

d) 利用实验计划,降低变异源产生之机率,改善生产力。

6、过程控制可使用的手法

a) 确认过程控制技术的使用范围,如统计过程品管(SPC)、自动化、量具、预防保养、目视检验等。

b) 过程控制计划(Process control plan)必须包括SPC。

c) 通过资料分析,显示供应商过程控制措施是有效性的。

d) 根据工作的需要,执行适宜的教育训练。

e) 确认各单位在SPC相互作用上的权责与工作内容。

f) 使用控制图之前,必须先行确定每次抽样数与抽样频率,并建立修正控制界线的作业程序与律定超出控制范围的准则。

g) 确认所指定品质特性的关键参数,并找出影响关键参数的生产程序。

h) 律定过程改进的权责,对纠正措施进行追踪,直至失效原因被消除为止。

i) 执行量测系统分析(MSA Measurement System Analysis),了解量仪具的变异量。

7、产品符合性可使用的手法

包括使用控制图,利用记录与纠正及预防措施,执行过程能力分析(如CPK、CP),或通过过去统计资料进行趋势分析,最后则100%检验。

六、 如何进行抽样计划

1、抽样计划的步骤:

①根据品质要求指定不同等级之VL(共有7个等级),

②选定抽样的形式(计量、计数、连续抽样)

③根据批量大小或生产期间生产量与VL决定样本代字CL(Code Letter)。

④执行转换程序(正常、加严、减量)。

表1样本代字(CL)对照表

批量验证水平(VL)

ⅦⅥⅤⅣⅢⅡⅠ2-170A A A A A A A

171-288A A A A A A B

289-544A A A A A B C

545-960A A A A B C D

961-1632A A A B C D E

1633-3072A A B C D E E

3073-5440A B C D E E E

5441-9216B C D E E E E

9217-17408C D E E E E E

17409-30720D E E E E E E

≥30721E E E E E E E

表2计数值抽样计划

验证水准(VL)

样本代字(CL)TⅦⅥⅤⅣⅢⅡⅠR

样本大小

A3072128051219280321253

B4096153664025696401663

C51202048768320128482083

D6144256010243841606424104

E8192307212805121928032125

1、当批量比样本量小则100%检验

2、加严检验在正常检验VL左边之隔栏,减量检验则为右边之隔栏。

表3计量值抽样计划

验证水平(VL)

减量样本代字(CL)加严

ⅦⅥⅤⅣⅢⅡⅠ

样本大小

A1138764442918942

B12292694932201152

C129100745437231372

D136107815841261583

E145113876444291894

K法(适用单边规格或双边规格者)

A 3.51 3.273 2.69 2.4 2.05 1.64 1.21 1.2

B 3.58 3.32 3.07 2.79 2.46 2.14 1.77 1.33 1.2

C 3.64 3.4 3.12 2.86 2.56 2.21 1.86 1.45 1.2

D 3.69 3.46 3.21 2.91 2.63 2.32 1.93 1.56 1.2

E 3.76 3.51 3.273 2.69 2.4 2.05 1.64 1.21

F法(适用双边规格者)

A0.140.150.160.170.190.220.270.370.71

B0.130.140.150.170.190.210.250.330.71

C0.130.140.150.170.180.210.240.30.71

D0.130.140.150.160.180.20.230.280.44

E0.130.140.150.160.170.190.220.270.37

1、如批量比样本数小时,100%检验

2、加严检验在正常检验VL的左边,减量检验则右边

表4连续性抽样计划

验证水平(VL)样本代

字(CL)加严

ⅦⅥⅤⅣⅢⅡⅠ减量

筛选阶段:筛选数量

A3867220711345272641255527NA B7061340217548423721808336NA C1133756092524123757224611653NA D1682784113957171481536815573NA E269121186857092605110151322896NA

抽样阶段:频率

A376243772837627376693763337638376451/341/48 B3772837627376693763337638376451/341/481/68 C37627376693763337638376451/341/481/681/96 D376693763337638376451/341/481/681/961/136 E3763337638376451/341/481/681/961/1361/192

3、一般注意事项:

①在合约或产品规格中指定VL,一项VL可使用在不同的品质特性。表1的批量与VL决定样本代

字CL,表2计数值抽样、表3计量值抽样与表4连续性抽样的VL和CL决定产品的抽样计划,用以评估产品符合合约和规格需求的程度,抽样合格的产品可通过转换法则在下次抽样时执行减量检验。

②抽样水准分成正常检验、加严检验与减量检验等三阶段,除非另有其它规定,VL值以正常检验为

启始,加严检验的VL在表2与表3的左边,减量检验则在右边,而表4的执行方式则较复杂,请参照表4附注说明。每一项品质特性的抽样水准不能改变。除非执行转换法则。

③正常检验、加严检验及减量检验的转换法则系根据不同的VL在表2、3与4中执行抽样检验,转

换法则的运作与纠正的结果(复验)无关,仅与初检的结果有关。

4、各项抽样标准执行说明:

①计数值抽样:

正常检验、加严检验与减量检验的抽样计划如表2所示,表中样本大小需随从批中随机抽出,经检验若无不合格件产生(零不良),则该批允收。

②计量值抽样:

A、正常、加严检验与减量检验的抽样计划如表3所示,计量值抽样不能任意使用,它必须假设数据的来源(量测结果)是独立性的且符合常态分布,在相同条件下(CL及VL)计数值的检验结果,并不保证与计量值的检验结果具有一致性。

B、计量值抽样结果若属允收,除必须所有样本的测量结果均在规格之内,且符合表3的K法(不良率的估计)或F法(过程变异量占公差的百分比)的判定准则,若上述两者无法同时满足则拒收。

K法:适合单边规格与双边规格的产品

·单边规格:若(U-Xbar)/δ≥K或(Xbar-L)/δ≥K,则产品允收。

·双边规格:若(U-Xbar)/δ≥K且(Xbar-L)/δ≥K,则产品允收。

F法:适合双边规格之产品者

若δ/(U-L)≤F,则产品允收。

Xbar=样本平均值,δ=样本标准差,U=规格上限,L=规格下限。

③连续性抽样:

1. 执行连续性抽样的前提:

a) 移动性的产品。

b) 在检验站或检验站附近,有足够的空间、设备、人力可执行100%检验。

c) 此过程可生产出品质稳定的产品。

2. 连续性抽样计划步骤:

执行时首先应依照表4筛选阶段执行100%检验,当符合下列条件时,可依表4进入抽样阶段。

a) 全数筛选的同型态产品处在稳定的状态。

b) 达到表4所规定的筛选数量。

当下列条件发生后,应停止抽样阶段,而改为100%检验的筛选阶段。

a.此生产过程被中断三个工作天以上。

b.当此同型态产品处在稳定的状态。

c.在抽样时有任何的不符合项目被发现。

3. 对严重品质特性的额外要求

如在抽样阶段发现严重品质特性的不合格件,自上次合格件后的所有产品,均应执行100%检验。

4、转换法则:

①正常检验转换加严检验:当发生下列任一条件,则必须由正常检验转换加严检验:

A、计数值及计量值抽样:最近2-5批中有2批被拒收。

B、连续性抽样:在目前的抽样计划(不论是抽样或筛选阶段)期间,于执行5倍的样本大小过程中(此处的样本大小,应依照表2方式赋予)发现2个以上的不合格件。

②加严检验转换正常检验:当下列两条件均符合时,则由加严检验转换正常检验:

A、不合格件的疵病原因已完成纠正。

B、计数值及计量值抽样:且连续5批被允收。

C、连续性抽样:在目前的抽样计划(不论是抽样或筛选阶段)期间,于执行5倍的样本大小过程中,无任何的不合格件。

③正常检验转换减量检验:

当下列四条件均符合时,则由正常检验转换减量检验:

A、计数值及计量值抽样:连续10批被允收;

连续性抽样:在目前的抽样计划(不论是抽样或筛选阶段)期间,于执行10倍的样本大小过程中,无任何的不合格件。

B、生产是在稳定的阶段。

C、品质系统正常运作,且表现被政府机构或顾客认为满意。

D、政府机构或顾客同意减量检验,始可进行。

④减量检验转换正常检验:

当发生下列任一条件,则必须由减量检验转换正常检验

A、计数值及计量值抽样:有1批被拒收。连续性抽样:有任何不合格被发现;

B、生产情况不规则与延迟。

C、品质系统运作表现被政府机构或顾客认为不满意。

D、政府机构或顾客因其它生产条件之故,认为应回复正常检验。

七、范例说明

1、计数值抽样:

合约对品质的要求指定为VL-Ⅳ,供应商的交运批量可依需要弹性调整,表5为最近10批依计数值抽样的检验结果。

2、计量值抽样:

合约对品质的要求指定为VL-Ⅰ,检验项目为操作温度,规定下限为180oF,规格上限为209oF,该批产品的批量为N=40,从表Ⅰ之VL及批量查到CL为A,从表3之VL及CL查到样本大小为n=4。假设此4件样本的量测数据为197、188、184及205,计算结果如下所示:

Xbar=193.5, δ=9.399

(U-Xbar)/δ=1.649 (Xbar-L)/δ=1.436,δ/(U-L)=0.324

?K法:从表3之VL-I及CL(A)查出K=1.21,计算结果1.649与1.436均≥K.

?F法从表3之VL-I及CL(A)查出F=0.370,计算结果0.324 结论:K法及F法均符合,故该产品允收。 3、连续性抽样: 合约对品质的要求指定为VL-Ⅱ,生产期间为八小时,生产批量约700到800个工件,依表Ⅰ及批量,可查出CL为C,筛选阶段的数量为116。抽样阶段的频率为1/48,表6为制程抽样状况的检验结果。 表5计数值抽样检验范例 批号批量样本样本不合格品质判定抽样等级备注 15000D1602拒收正常开始为正常检验 2900A800允收正常 33000C1281拒收正常最近2-5批中有2批不合格,41000B2560允收加严采用Ⅳ左边V之样本大小51000B2560允收加严 6900A1920允收加严 72000C3200允收加严 82500C3200允收加严过程已得到纠正,连续5批均93000C1280允收正常回到Ⅳ之样本大小 105000D1600允收正常 表6连续性抽样检验范例 频率或抽样 事件/行动 产品序号样本代字 1等级 1C1正常开始生产,进行116件之筛选 8C1正常发现1件不合格件,重新计数 124C1正常连续116件合格,转为抽样阶段,频率为1/48 170C1/48正常第一批选取的随机样本:结果合格 1.连续200件(10倍的样本大小)抽样:样本合格9697C1/48正常 2.转减量检验,频率为1/68 (注:据表2,在CL=C及VL-Ⅱ时,样本大小为9769C1/68减量随机样本抽取,频率1/68,结果合格。 1.生产批量增加三倍(2100至2400件) 2.结束CL=C而以CL=E(重依批量查表1)阶段进13982C1/68减量 3.另因现在VL-Ⅱ及减量阶段,查表4,频率为14121E1/136减量在新频率1/136下,第一件随机样本抽取,结果合格, 1.发现一件不合格品, 16290E1/136减量 2.转回正常抽样 3.开始筛选阶段,进行数量228件之筛选,因目前处16518E1正常连续228件均合格,开始抽样阶段,频率1/96 八、 V L 值的指定及选用 在MIL-STD-1916中,并没有特别指出VL 如何指定,其实可以利用OC 曲线分析,对表2进行转换,计算其不良率的估计值(在N ≥10n 状况下),如表7所示,顾客可根据产品品质要求,对照此表的不良率,制定合约所需的CL 与VL ,用以决定交付产品的抽样数,同样的亦可利用OC 曲线分析,将表2所显示的允收概率加以估计,如表8所示,在相同不良率与允收水准(Ac=0,Re=1)下,允收机率愈小对品质要求愈严格。 表7计数值抽样(允收概率L(Pc)=0.9 ,Ac=0,Re=1)的不良率(%) 验证水平VL T Ⅶ Ⅵ Ⅴ Ⅳ Ⅲ Ⅱ Ⅰ R 样本代字CL 不良率% A 0.003 0.008 0.02 0.05 0.13 0.33 0.87 2.1 3.45 B 0.002 0.006 0.016 0.04 0.11 0.26 0.66 1.74 3.45 C 0.002 0.005 0.013 0.03 0.08 0.22 0.53 1.31 3.45 D 0.001 0.004 0.01 0.03 0.07 0.16 0.44 1.05 2.6 E 0.001 0.003 0.008 0.02 0.05 0.13 0.33 0.87 2.1 表8计数值抽样(P0=0.5%,Ac=0,Re=1)的允收率L(Pc) 验证水平VL T Ⅶ Ⅵ Ⅴ Ⅳ Ⅲ Ⅱ Ⅰ R 样本代字CL 允收概率L (Pc ) A 0 0.002 0.077 0.38 0.67 0.85 0.94 0.97 0.99 B 0 5E-04 0.04 0.28 0.62 0.82 0.92 0.97 0.99 C 0 4E-05 0.02 0.2 0.53 0.79 0.9 0.96 0.99 D 0 3E-06 0.006 0.15 0.45 0.73 0.89 0.95 0.98 E 2E-07 0.002 0.08 0.38 0.67 0.85 0.94 0.97 OC曲线--批不合格率与接收概率的函数 计数抽样OC计算公式: 计量抽样计划有关公式的关系: 量值抽样计划的K参数统计量(Xbar-L)/s;(U-Xbar)/s;min(Ql,Qu)是反映规格值偏离平均值范围与特性值波动离散程度(标准差)的比。(即产品的规格值偏离中心值(均值)有多少个标准差数。查标准正态分布表可知偏离的标准差数对应的不合格率。而F值参数统计量s/(U-L),是规格范围与标准差的比,反映了规格的波动性. 由工序能力指数计算公式:(s为标准差) Cpl=(Xbar-L)/3s; Cpu=(U-Xbar)/3s; Cpk=min(Cpl,Cpu) Cp=(U-L)/6s=T/6s, Cpk=(1-2|M-Xbar|/T) Cp = (1-2|(U+L)/2-Xbar|/(U-L))((U-L)/6s) 可知,K,F参数都与Cpk有联系。 选用VL详细的请参看MIL-HDBK-1916 九、结语 希经由本文的介绍,使国内产业界可明了MIL-STD-1916的精神与执行方式;另希望企业可以舍去传统的抽样方式(如MIL-STD-105E),因为这不仅浪费人力、物力去执行抽样作业,对产品亦无加值的作用。此外,由于MIL-STD-1916所着重的重点,已不再着重在事后的抽样,而是希望供应商能建立持续改善的品质管理系统,使缴交顾客的产品均为合格品,达到预防于先的效果,相信在通过持续与供应商之间的良性互动,可达到企业与供应商双赢的目的。 第三章抽样检验(4)计数标准型抽样检验 - 副本 /wEPDwUJOTU4Mj 第三章 3.2计数标准型抽样检验 3.2计数标准型抽样检验 学习目标 1、熟悉计数标准型抽样检验的含义 2、了解计数标准抽样检验的基本原理 3、了解抽样检验中几种主要的随机抽样方法 本节主要考点是熟悉概念和原理。 计数标准型抽样检验就是同时规定对生产方的质量要求和对使用方的质量保护的抽样检验。设计数标准型抽样方案这种抽样方案的oc曲线应通过两点(生产方和使用方风险点),如图3.2-1所示。解释一下。 下面以GB/T13262-2008 下面以gb/t13262-2008《不合格百分数的计数标准型一次抽样检验程序及抽样表》为例,介绍这种抽样方案的抽样程序和抽样表。 一、抽样表的构成 表3.2-1为计算标准型一次抽样表。只要给出p0与p1,就可以从中求出样本量n和接收数。解释一下表格,代表值和区间值。 表3.2-1(p128)不合格百分数的计数标准型一次抽样方案 二、抽样程序 (一)确定质量标准;(二)确定p0、p1值;(三)批的组成;(四)检索抽样方案;(五)抽取样本;(六)检验样本;(七)批的判断;(八)批的处置。 1、关于确定p0、p1值; (1)p0、p1值(p0< p1)s应由供需双方协商确定。 (2)p1的选取,应使p1与p0拉开一定的距离。p1/ p0过小,会增加样本量, 使检验费用增加;但p 1/p 过大,又会放松质量要求,对使用方不利。因此,以 α=0.05,β=0.10的抽样方案中,iec推荐p1=(1.5~3.0) p0,而有些国家则取p1=(4~10)p0。 总之,要综合考虑过程能力,制造成本、产品不合格顾客的损失、质量要求和检验费用。 2、关于样本的抽取方法 2、关于样本的抽取方法 (1)简单随机抽样。指总体中的每个个体都有相同的机会被投到。常采用抽签法、查随机数表法,或掷随机数骰子法。优点:抽样误差小,缺点:比较繁琐。(2)系统抽样法。(等距抽样;机械抽样法) 由于系统抽样法操作简便,实施起来不易出差错,因而在生产现场人们乐于使用它。如在某道工序上定时去抽一件产品进行检验,就可以看做是系统抽样的一个例子。但在总体会出现周期性变化。 (3)分层抽样法(类型抽样法) 它是把一个总体分成若干个子总体(层)然后按规定的比例从各层中抽取样本的方法。优点:样本的代表性好,抽样误差小。缺点是抽样手续比简单随机抽样还要繁琐。 (4)整群抽样法 它是把一个总体分成许多群,然后随机地抽取若干群,并对抽到的群合检。优点:实施方便。缺点:样本的代表性差,抽样误差大。这种方法常用在二序控制中。 [例3.2-1]解释一下 [例3.2-1]解释一下。 假设有某种成品零件分别装在20个零件箱中,每箱各装50个,总共是1000个。如果想从中取100个零件组成样本进行测试研究,那么应该怎样运用上述4种抽样方法呢? ①将20箱零件倒在一起,混合均匀,并将零件从1~1000一一编号,然后用查随机数表或抽签的办法,从中抽出编号毫无规律的100个零件组成样本,这就是简单随机抽样。 ②将20箱零件倒在一起,混合均匀,将零件从1~1000逐一编号,然后用查随机数或抽签的办法先决定起始编号,比如16号,那么后面入选样本的零件编号依次为26,36,46,56,…,906,916,926,…,996,06.于是就由这样100个零件组成样本,这就是系统抽样。 ③对所有20箱零件,每箱都随机抽取出5个零件,共100件组成样本,这就是分层抽样。 ④先从20箱零件随机抽出2箱,然后对这2箱零件进行全数检查,即把这2零件看成是“整群”,由它们组成样本,这就是整群抽样。 3、关于批的处理 3、关于批的处理 (1)判为接收的批即可交付。关于样本中已发现的不合格品是直接接收、退货、还是换成合格品,这要按事先签订的合同来定。 MIL-STD-105E抽样计划表查表方法 一、MIL-STD-105E抽样计划由检查水平表(如下图一)和抽样方案表(如下图二)组成,我公司为了方便工作中的 图一检查水平表图二抽样方案 图三 二、符号的含义: N:批量;n:样本大小(即是抽样数);Ac:合格判定数(允收数);Re:不合格判定数(拒收数); AQL:合格质量水平;IL:检查水平; 三、举例以本公司的抽样计划表查表方法如下: 例如:来料一批铜端子,来料批量N=400;依照公司的来料检验标准,规定外观检验AQL=0.65,尺寸检验AQL=1.5,采用MIL-STD-105E抽样计划,IL=Ⅱ抽样,求外观检验和尺寸检验的抽样数? 1.尺寸检验抽样查表步骤如下: a.从抽样计划表左边的检查水平中包含N=400的行(281-500),与IL=Ⅱ所在列相交处,读出样本 大小字码H(见下图红色标示所示); b.从抽样计划表右边样本大小字码H所在的行向右,在样本大小栏内读出n=50(见上图蓝色方框 所示)。 c.由样本大小字码H所在行与AQL=1.5所在列相交处读出[2,3](见上图紫色标示所示)。 d.从上述查表可得出尺寸检验的正常一次抽样方案为:n=50, Ac=2, Re=3(即表示抽样数为50,出 现2个不良品可以允收,3个不良品拒收); 2.外观检验抽样查表步骤如下: a.从抽样计划表左边的检查水平中包含N=400的行(281-500),与IL=Ⅱ所在列相交处,读出样本 大小字码H(见下图红色标示所示); b.从抽样计划表右边样本大小字码H所在的行向右,在样本大小栏内读出n=50(见下图蓝色方框所 示)。 c.由样本大小字码H所在行与AQL=0.65所在列相交处读出向下箭头(见下图绿色标示所示)。 d.根据抽样原则读出箭头下面的第一个判定数组(如是上箭头读出箭头上面的第一个判定数组) [1,2],然后由[1,2]所在行向左,在样本大小栏内读出n=80(见下图橙色标示所示); e.从上述查表可得出外观检验的正常一次抽样方案为:n=80, Ac=1, Re=2(即表示抽样数为80,出现 2个不良品可以允收,3个不良品拒收); 产品抽样计划REV. : A SHEET : 2 of 4 1、目的/Purpose 规范抽样检验作业,确保抽样效果,预防品质事故 2、适用范围/Scope 仅适用于公司所有作业过程的抽样检验 3、定义: 3.1 允收水准AQL(Acceptable Quality level): 指对过程平均不合格率规定的、认为满 意的最大值,可看作可接收的过程平均不合格率和不可接受之间的界限 3.2 检验水准:指批量和样本大小之间的关系.检验水准一般常用的有一般检验水准I n、川,和四个检验特殊水准S-1、S-2、S-3、S-4, 一般检验水准最常用,除了特殊规定使用别的检验水准 外,通常都使用检验水准n .特殊检验水准一般在破坏性检验 查时采用. 3.3 抽样检验的方式:又称抽样方案.根据从批中一次抽取的样本的检验结果,决定是否 接收该批叫做“一次抽样检验”;若采取分二次抽取样本,并根据全部样本的检验结果 决定接收或拒收该批则称为“二次抽样检验”类似,还有“多次抽样检验”.通常多才 用一次抽样检验. 3.4 相关文件和资料 4、职责/Responsibility 4.1品保中心:检验员负责样品的抽取,检验及对整批的判定.品保中心负责检验作业指导书的制定。 4.4工程部:技术部负责检验标准和判定规格的制定. 4.5计量科:负责对检验过程中使用的计量器具进行检定,校正和初步维修。 5、程序/Procedure 5.1 设定品质判定的基准 依据相应的检验标准、工作指示、工程图纸或合同订单、事物样品等 5.2 按等级划分不合格 明确致命不合格、严重不合格、轻微不合格各种等级的具体的划分、判定的方法、并写入各检验作业指导书. 5.3 决定品质允收水准AQL AQL的允收水准有很多种(详见MIL-STD-105E 标准),根据各工程特性以及客户的要求制定 5.4 决定检验水准 通常使用一般检验水准n 5.5 选定抽样方式 使用一次抽样还是多次抽样 5.6 决定检验的严格程度(只针对来料检验放宽,所有检验均有可能加严) 5.7 决定检验水准 通常使用一般检验水准n 5.8 选定抽样方式 使用一次抽样还是多次抽样 5.9 决定检验的严格程度(只针对来料检验放宽,所有检验均有可能加严) 一次性计数抽检方案与二次计数抽检方案的流程图(优) ①一次抽检方案 一次抽检方案是最简单的计数抽样检验方案,通常用(N,n,C)表示。即从批量为N的交验产品中随机抽取n件进行检验,并且预先规定一个合格判定数C。如果发现n中有d件不合格品,当d≤C时,则判定该批产品合格,予以接收;当d>C时,则判定该批产品不合格,予以拒收。例如,当N= 100,n=10,C=1,则这个一次抽检方案表示为(100,10,1)。其含义是指从批量为100件的交验产品中,随机抽取10件,检验后,如果在这10件产品中不合格品数为0或1,则判定该批产品合格,予以接收;如果发现这10件产品中有2件以上不合格品,则判定该批产品不合格,予以拒收。 ②二次抽检方案 和一次抽检方案比,二次抽检方案包括五个参数,即(N,n,n;C,C)。其中: n1—抽取第一个样本的大小; n2—抽取第二个样本的大小; c1—抽取第一个样本时的不合格判定数; c2—抽取第二个样本时的不合格判定数。 二次抽检方案的操作程序是:在交验批量为N的一批产品中,随机抽取n,件品进行检验。若发现n,件被抽取的产品中有不合格品d,则:若d1≤C1,判定批产品合格,予以接收; 若d1>C2,判定批产品不合格,予以拒收; 若C1 现场结构实体抽样 性。具体抽样方略如下。 结构同条件试块取样计划表 地基与基础分部 设计标号 C15 C30 C50 C35 C40 主体结构分部 C40 C35 C35 C35 C30 柱、板 一、二层剪力墙、柱、板 一、二层梁 三~五层剪力墙、柱 三~五梁、板 六层~屋顶层剪力墙、梁、 各做 1 组 各做 3 组 各做 3 组 各做 1 组 各做 1 组 取样部位 基础垫层 地下室底板 地下一、二层剪力墙、柱 地下一、二层梁 地下一、二层板 (按楼层分)抽样组数 各做 3 组 各做 3 组 各做 3 组 各做 3 组 各做 3 组 (抽样检验)抽样计划标准 书 抽样计划标准书 目的 适用范围 定义 职责 程序 相关文件 品质记录/附件 版本/版次:A/0 核准:审核:定制: 1.目的: 为了使供应商及本X公司制造的产品品质得于保证,及本X公司产品品质统壹标准,特定制此标准书。 2.适用范围: 品质部各检验单位。 3.定义: 3.1.1抽样检验:由壹批产品或材料中,分散、随机抽取壹定的样本,按规 定项目加以检验或测试,将结果和判定基准比较,判定全批为合 格或不合格的作业。 3.1.2允收品质水准(AQL):又称允收水准,送验批品质满意界限,为批 不良率时以Po表示。送检批品质达到此水准,消费都愿意尽量接 受该批。 3.1.3批量(LOTSIZE ):被接受检验产品单位数目。 3.1.4样本(SAMPLE ):由批量中抽取作业检验对象的产品。 3.1.5抽样(SAMPLING ):从批量中抽取样本的工作。 3.1.6合格判定个数:判定批为合格时,样本内容许含有最高不良品个数, 以AC 或C 表示。 3.1.7不合格判定个数:判定批为不合格时,样本内所启之最少不良品个数,以Re 表示。 4.职责: 品质部负责本标准书的编写关负责执行,相关单位如需检验也将使用本标准书。 5.程序: 5.1.1从群体中随机抽取壹定数量的样本,经过检验或测定后,以其结果和 判定基准作比较,然后判定此群体是合格或不合格的方法就是抽样检验。 5.1.2抽样检验的原理: 5.1.3 STD —105D/E 分别是最常用的俩种抽样标准,见AQL 品质允收水准表(附件1)。 5.1.4AQL表的内容解释如下: 第壹列的样本的数据分类; 第二列是壹般检验水准:ⅠⅡⅢ; 第三列是样本的代号,用A、B、C……表示; 第四列是赋予代号的抽取样本数量; 以后各列是不同级别的QAL值; 要注意表中的箭头和其所指的方向,以防判错。 5.1.5AQL使用步骤: 1)确定要抽样的产品和抽样检验特性; 2)确定检验级别,壹般去“Ⅱ”级; 3)确定AQL值,如:主要不良取“0.65”,次要不良去“1.5”; 4)根据要检查产品的数量确定样本代码,即行和列的交汇处的字母; 如:2000个产品,查的代码为“K”; 5)查表K代码的行对应的抽样数量为125个; 6)检查125个样本,且对不良品分类; 如:共检出7个不良品,其中主要不良品数2个,次要不良品数5个; 7)对比AQL表上基准进行判定; 计 数 值 抽 样 计 划 使 用 准 则 核准:审查:会签:2014年7月10日发布 2014年7月10日实施 1 范围:抽样计划与允收值使用准则。 2 参考文件:MIL-STD-105E 3 术语和定义:无 4 产品质量特性分类 当使用MIL-STD-105E作为抽样计划时,产品的质量特性须为计数值的特性,即以良品与不良品或者以缺点数为计算单位的特性,而这种计数值特性可分为不良率(%)与百件缺点数两类。 4.1不良率 不良率(%)为产品中所含的不良品个数除以产品的检验总数再乘以100%。 不良品个数 不良率(%)= *100% 产品的检验总数 4.2百件缺点数 百件缺点数为产品中所含的缺点总数(一个产品可能有一个以上的缺点)除以产品的检验总数再乘以100。 缺点总数 百件缺点数= *100 产品的检验总数 4.3大缺点 当产品特性在使用时,丧失使用功能。 4.4中缺点 当产品特性在使用时,会降低其使功能。 4.5小缺点 当产品特性在使用时,不影响其使用功能,仅影响外观。 5 抽样计划 5.1抽样计划的规划应根据顾客要求或产品质量特性来决定。抽样计划分为一般 检验水准和特殊检验水准两类。 5.1.1一般检验水准依可信度由低到高分为I、II、III三级。 5.1.3除非特别指定,本公司均使用一般检验II级水准。 6 允收值AQL 6.1允收值AQL的规划应根据顾客要求或产品质量特性来决定。 6.2除特别规定外,本公司对允收值AQL做以下取定: 6.2.1大缺点,AQL=1.0 6.2.2中缺点,AQL=2.5 6.2.3小缺点,AQL=4.0 7使用抽样计划及确定AQL值注意事项 7.1抽样计划级数选取越高,其抽样结果可信度就越大,但抽样成本越高。 7.2使用特殊检验水准的时机,是在产品的一致性很好(如用模具制造出来的产品 或用机器印刷出来的产品)抽样样本数可以较少一些。 7.3允收AQL值取值越小,产品的符合性越高,但生产成本越高。 7.4依待验的产品批量(总数)及抽样计划可在《样品大小代字表》(附件一)查到抽 样数代码字母。 7.5根据抽样数代码字母及事先确定的AQL值可在《正常检验单次抽样计划表》 (附 件二)上查到抽样数、允收值Ac和拒收值Re。 7.6允收或拒收判定: 若在抽出的样本中,发现不良品或缺点数为d,当d≤ Ac,则判定允收;当d ≥Re,则拒收。 8 附件 8.1附件一样品大小代字 8.2附件二正常检验单次抽样计划 施工试验送检计划 1、有关工程材料的标准 (1)《水泥取样方法》GB2513-90 《硅酸盐水泥、普通硅酸盐水泥》GB175-1999 (2)《钢筋力学试样取样标准》GB2975-82 (3)《钢筋焊接及验收规程》JGJ18 (4)《普通混凝土用砂质量标准及检验方法》JG52-92 (5)《普通混凝土碎石和卵石质量标准及检验方法》JG53-92 (6)普通混凝土拌合用水》JGJ63-92 (7)《普通混凝土配合比设计规程》JGJ98-2000 (8)《砌筑砂浆配合比设计规程》JGJ98-2000 (9)《烧结普通硅》GB5101-99 (10)《烧结多孔砖》GB13544-2000 (11)《低碳热轧圆盘条》GB/T701-1997 (12)《钢筋混凝土用热轧带肋钢筋》GB1499-1998 (13)《钢筋混用热轧光圆钢筋》GB13013-91 (14)《水泥标准稠度用水量、凝结时间、安定性检验方法》GBT1346-2001 2、砼、砂浆抗压强度送检计划 注:质量监督站同意±0.000以下和±0.000以上的砼、砂浆每个施工段各做为一个取、送样批。 3、原材料、半成品取样送检计划 原材料、半成品试验每个施工段为一个取、送样单体,材料进场后再按照有关规范进行取、送样。具体计划如下: (1)钢筋原材 (2)钢材焊接 (3)烧结普通砖 (4)水泥安定性 (5)砂、石 (6)其它原材料、半成品的取样送检按工程中具体内容和有关规范执行。 4、砼、砂浆试块的留置按照GB50204-2002 7.41条执行。 以上制订的取、送样计划不足之处严格执行有关材料取、送样制度及施工质量验收规范的规定。 榆林四达建筑有限公司 林荫路项目部 二O一二年五月十日监理批复意见: 授課目錄第一章品質管理概說 第二章統計學概論 第三章機率概論及機率分配 第四章統計製程管制與管制圖 第五章計量值管制圖 第六章計數值管制圖 第七章製程能力分析 第八章允收抽樣的基本方法 第九章計數值抽樣計畫 第十章計量值抽樣計畫第十一章量具之再現性與再生性第十二章品質管理之新七大手法第十三章品質成本 基本概念 凡品質特性量測值屬於連續性的數據,且製程或批之品質假設呈現常態分配且峰態與偏態均為零。或有鑑於檢測成本昂貴、破壞性檢驗與樣本數小者,則採計量值抽樣計畫。並以樣本之平均值與標準差,取代計數值之抽樣計畫。 抽樣計畫之設計 ※規定生產者冒險率(a)之抽樣計畫 ※規定消費者冒險率(b)之抽樣計畫 ※規定生產者冒險率(a)與消費者冒險率(b)之抽樣計畫 規準型抽樣計畫基本原理 第一種 假設產品的某項主要品特性已知為常態分配,茲抽取n 個樣本,根據其樣本平均值X 與樣本標準差s ,分別作為母體平均值m 與標準差s 的估計值,再訂定合格判定上、下限可算出所分配之常態分配曲線在合格判定界限外的面積, 此即該批產品的估計不合格率p ?,若p ? £ 最大允收不合格率M ,允收該批,反之拒收之。 倘X =100,s = 10,L= 82, T Z L = (X -L)/ s = 1.8 T p ?= 0.0359 倘X =100,s = 10,U= 118, T Z U = (U-X )/s = 1.8 T p ?= 0.0359 倘1X =?, L= 1700,p ?= 0.08, 倘2X =?, L= 1700,p ?= 0.02, T p ?= 0.08,0.02 T Z L = (X -L)/ s T1X 、2X 第二種 另一種方式是將最大允收不合格率M ,利用某方式轉換為一個以單位標準差數(Z 值)表示之允收常數k 值。於是抽n 個樣本,算出樣本平均值X 與樣本標準差s(分別作為m 與s 的估計值),再利用Z U = (U-X )/s (或Z L = (X -L)/ s)(如s 已知)之方式將x 轉換為單位標準差數,此時若x 離上限U(或下限L)愈遠則Z U (或Z L )愈大,即表不合格率愈低,故在Z U 3 k(或Z L 3 k)時允收,Z U < k (或Z L < k)時拒收。Z U = (U-X )/s 3 k 的允收基準可改為X £ U-ks = A ,若樣本平均X £ A 允收送驗批,反之拒收。 表II —A正常檢驗單次抽樣計划(主抽樣表) 批量樣本 樣本大小 大小大小 代字 2~8 A 2 9~15 B 3 16~25 C 5 26~50 D 8 51~90 E 13 91~150 F 20 151~280 G 32 281~500 H 50 501~1200 J 80 1201~3200 K 125 3201~10000 L 200 10001~35000 M 315 35001~15000 0 N 500 150001~500000 P 800 500001及以上Q 1250 0.010 Ac Re 0.015 0.025 0.040 0.065 允收品質水準(正常檢驗) 0.10 0.15 0.25 0.40 0.65 1.0 1.5 2.5 4.0 6.5 1 0 Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re 1 2 2 3 2 3 3 4 3 6 4 5 1 2 2 3 3 4 2 3 3 6 10 11 4 5 3 6 8 10 11 14 15 4 5 7 1 2 2 3 3 4 2 3 3 6 10 11 4 5 0 3 6 8 10 11 14 15 4 5 7 C T 21 22 5 6 5 6 2 3 2 3 2 3 7 8 7 8 7 8 7 8 0 1 0 1 0 1 0 1 1 1 2 1 2 1 2 1 2 1 2 1 H 0 1 1 2 0 1 V 且 1 2 0 1 IT 0 1 rr 0 1 cr TQM02B01 A3/A4 備注:1. 0 1 rr 0 1 rr 10 11 14 15 21 22 10 11 14 15 21 22 10 11 14 15 21 22 10 11 14 15 14 15 21 22 21 22 h? =使用箭頭下第一個抽樣計劃.如樣本大小等於或超過批量時,則用100%檢驗.Ac =允收數. =使用箭頭上第一個抽樣計劃. Re =拒收數. 2.本抽樣計劃表依據MIL-STD-105E標准丄EVEL II正常單次抽檢. 抽样程序与抽样标准 1目的 为了保证检测结果的代表性、正确性和有效性,对抽样行为进行控制,降低抽样检测的误判率,特制定本程序。 2范围 适用于抽样方案的制定和批准,抽样活动的组织实施等过程。 3职责 3.1技术负责人的职责 负责抽样方案的批准,负责维护本程序的有效性。 3.2办公室的职责 负责组织抽样及样品的管理。 3.3检测室负责人的职责 负责提出抽样方法、制定抽样方案。 3.4抽样人员的职责 负责实施抽样,认真填写抽样文件,执行抽样纪律。 4工作程序 4.1下列情况应进行抽样检测 4.1.1委托进行批量生产产品仲裁检测的 4.1.2法律、法规或强制性标准中规定须抽样的; 4.1.3产品标准、检测方法要求抽样的; 4.1.4客户要求抽样的。 4.2抽样依据 4.2.1产品标准或检测方法有抽样规定的,依据标准或方法的规定:没有标准或方法规定的,则制订基于统计方法的抽样计划; 4.2.2委托检测或客户要求抽样的一般执行GB/T2828,计数抽样检测程序第1部分:按接收质量限(AQI)检索的逐批检测抽样计划或GB2829《周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)》,也可根据与客商的约定。 4.3.1抽样方案由相关检测室制定。 4.3.2抽样方案的内容: 4.3.2.1抽样依据; 4.3.2.2单位产品的质量特性; 4.3.2.3不合格品的分类; 4.3.2.4质量水平; 4.3.2.5检测等级; 4.3.2.6抽样时问、地点及人员; 4.3.2.7抽样风险评价; 4.3.2.8抽样检测的费用; 4.3.3抽检样品及其母体要求 4.3.3.1是成批生产并投放市场的产品; 4.3.3.2出厂时间等符合检测标准和技术文件规定; 4.3.3.3有出厂检测合格证; 4.3.3.4由于运输、保管不善造成的外观有明显缺陷的样品,应做详细记录。 4.3.4抽样方案的批准 抽样方案由技术负责人负责批准后实施。 4.4抽样和封样 4.4.1在抽样工作开始前由办公室统一制备封样用品(如封条、封样漆),并妥善保管。 4.4.2抽样人员持抽样文件及身份证明采用突击性随机抽样方法抽样,抽取的样品数量及母体数量,应符合抽样方案或有关标准和技术文件的规定。 计数抽样检查材料及抽样方案 1、目的 为了使各批原材料的质量符合标准且不良品率在受控范围内。 2、适用材料 2.1内、外墙釉面砖(不包括纸皮砖); 2.2地砖。 3、定义: 3.1计数抽样检查是指在判断一批产品N是否合格时,只用样本n中不良品 的个数d与合格判定数A C相比较的结果来判断N是否合格,而不要管样本n中各单位产品之特征的测试数值如何。 3.2不良品:是次品、缺陷品、返修品、回用品、废品、降级使用、处理和索 赔的产品的总称。 3.3批量:指检查批量。就是指需要检查的一组单位产品所包含的总数。 3.4样本大小:又称子样大小或样本容量,是指样本中包含的个体数量。 3.5抽样方案:(抽样检查方案)是为了实行抽样检查而确定的一组规则。它规 定:从需要检查批量中如何抽取样本,抽取样本的大小以及为了决定接收还是拒收此批产品所需的判定标准。 4、抽样检查 4.1当材料进场时,由建材供应部业务员口头通知监理工程师和建筑工程师到 现场,且提供进货批量的准确数据。 4.2监理工程师和建筑工程师根据进货批量的大小在《样本大小字码表》(见附 表)中的一般水平“Ⅱ”中选出字码。 4.3在《二次正常检查抽查方案》中,找到该字码,然后在同行的样本含量栏 中确定样本数n,由从批量产品中随机抽取满数的产品样本n1。 4.4根据《建筑材料规范实施手册》、《施工验收规范》、《建筑装修工程验收规 范》的要求和《A类材料检验清单》中主要检验项目,检查出不符合规范要求的不良品d1。 4.5然后在《二次正常检查抽查方案》表中的可接收质量水平《正常检查》中: A QL=10%的竖列中与字码的行的交点处得知合格判定数A C和不合格判定数 R e。 4.6根据《两次抽样检查程序图》当d1≤A C1批合格可接收,若d1≥R e1,为 批不合格拒收;若A C1 修订日期修订内容版本修订者2018-10-16新版拟定V1.0 高振龙 文件发行类别:文件发行印章■受控文件□非受控文件 □极机密■机密□一般□无 保管单位:文管中心 核准制定 1.目的: 建立一个标准的来料,过程,成品品质抽样计划,使抽样检验工作有据所依,并找出产品中潜在的风险并采取决措施,使出货的产品品质达到客户的要求。 2.适用范围: 适用与瓴泰的产品 2.1进料检验 2.2 过程检验 2.3半成品检验 2.4 成品检验 2.5 出货前包装检验 3.相关资料: 3.1见《GB/T 2828.1-2012计数抽样检验程序-逐批检验抽样计划》(引用文件) 3.2见《GB/T 3358.1-1993统计学术语/第1部分/一般统计术语》(引用文件) 3.3若客户有要求时按照客户的抽样标准及判定 4.定义: 4.1IQC:进料检验 4.2MQC:半成品检验 4.3FQC:成品检验 4.4OQC:出货前包装检验 4.5IPQC:制程检验 4.6AQL:可接收品质水平,是供应方能够保证达到实际的稳定质量水平,是用户能接受的产品品质水平 4.7AC:合格判定数 4.8RE:不合格判定数 4.9CR:致命缺陷---指产品使用时,可能会对人体安全造成伤害的不良 4.10MA:严重缺陷---也称主要缺陷---指产品功能缺陷,影响使用或装配 4.11MI:轻微缺陷---也称次要缺陷---不影响产品使用的轻微外观不良的缺陷 4.12批:汇集在一起一定数量的某种产品、材料或服务 4.13批量:批中包含的单个产品的数量 4.14样本:取自一个批并能提供该批讯息的一个或一组产品 4.15样本量:样本中包含的单位产品的个数 5.作业细则: 5.1抽检方案依据接收质量限(AQL)检索的逐批检验抽样计划(GB/T 2828.1-2012)及抽样表,其中检 查水平依据各组定义。 5.2抽取样本的时间可在来料时、过程中、批生产出来以后、或库存重检时抽取。 5.3正常、加严和免检 5.3.1检验的开始 除非负责部门另有指示,开始检验时应采用正常检验。 aql抽样计划表 一 aql抽样计划表的由来 mil-std-105e抽样计划又称计数量的调整型抽样计划,二次大战期间美军军方采购军需武器装备时,对于供应商均以验收检验,制程检验,产品检验和出货检验等严格的检验来确保武器装备的品质,但由于产品的种类和数量急剧的增多,且制程日益的复杂庞大,先前的检验制度无法适应这一趋势,所以就开发出了mil-std-105抽样计划 二 aql的定义 aql原来叫“合格质量水平(acceptable quality level)”,在新版国家标准《gb/t 2828.1-2003 计数抽样检验程序第1部分:按接收质量限(aql)检索的逐批检验抽样计划》中,aql的全称被改为了“接收质量限(acceptance quality limit)”,其定义为“当一个连续系列批被提交验收抽样时,可允许的最差过程平均质量水平”。 三、目的: 为适应客户之品质抽样检验要求。 三、适用范围: 适用于本公司所有之产品单次抽样检验(客户特殊要求除外)。 四、抽样细则: 4.1抽样水准(aql)分为正常检验、加严检验与减量检验等三阶段,除非另有规定,一般采用正常检验(ii)。 4.2正常检验、加严检验与减量检验的抽样计划(见附件)样本大小需随从批中随机抽出,经检验若无不合格件产生(零不良),则该批允收。 4.3抽样水准一般采用c=0(即严重缺陷为零),依aql=0.65进行正常抽样,客户另有要求除外。篇二:aql抽样计划表篇三:aql抽样计划表 mil-std-105e抽样表之由来及运用 mil-std-105e抽样计划又称计数值的调整型抽样计划,二次大战期间美军军方采购军需武器装备时,对于供货商均以验收检验、制程检验、产品检验、出货检验等方式进行严格的检验以确保武器装备的品质,但由于产品与种类的急遽增多,且制程日益复杂庞大,先前的监督检验制度无法因应此一趋势,而改用稽查检验方式所开发出来的抽样计划。 一、抽样检验之术术语与符号 1抽样检验:由一批产品或材料中,分散、随机抽取一定数量的样本,按规定项目加以检验或测试,将结果与判定基准比较,判定全批为合格或不合格的整个作业。 2批(lot):同条件下生产之产品的集合。 3送验批:送来检验的批。 4批量(lot size):送验批中含有检验个体之总数,一般以n代表。 5样本(sample):由批中抽取作业检验对象的产品。 6抽样(sampling):从批中抽取样本的工作。 7样本数(sample size):样本之个数以n代表。 8合格判定个数:判定批为合格时,样本内容许含有最高不良品个数,以ac或c表示 9不合格判定个数:判定批为不合格时,样本内所含之最少不良品个数,以re表示之。 10抽样检验计划:规定样本数,合格判定个数以决定送验批为合格或不合格,这种组合称为抽样检验计划。例如n=50、c=2即为-抽样检验计划。 11允收品质水准aql:(acceptable quality level)又称允收水准,送验批品质满意界限,为批不良率时以po表示。送验批品质达到此水准,消费者愿意尽量接受该批。 二?缺点(瑕疵deffect)分级法 抽样方案的设计 数据采集方案 本项目的调查内容为首都经济贸易大学学生对学校周边环境及设施的满意度状况。首先在数据采集的环节上,应该确定合理的数据采集方法,以保证一手数据的质量。 我们最终确定的数据采集方案为面访调查(自填式问卷),由于我们受到了设备条件、经费以及自身能力的局限,故无法进行其它较高级的数据采集方法;同时由于我们的问卷结构比较简单,问题通俗易懂,加之调查总体为高校本科生,具有较强的语言理解能力,因此我们决定采用面访调查(自填式问卷)的数据采集方案。 数据处理方法: 精心的挑选数据,将一些“问题”问卷删除,保证了整组数据的真实性及有效性,采用描述统计学的方法与SPSS统计软件的应用,做出了相关分析。 抽样方案 本项目的调查总体为首都经济贸易大学的本科生,由于经费、时间以及诸多客观条件的局限。我们无法有效实施概率抽样,故最终决定采用“方便抽样”的方法进行样本数据的采集。具体操作为“拦截式访问”。 方便抽样的优点是操作非常简便,能及时有效地取得所需要的信息,节省调查经费。尽管方便抽样具有非概率抽样共有的不足,但是当我们的目的是进行探索性调研时,即缺乏经验而又急需真实数据的近似值时,这种方法是很有效实用的。 样本容量的确定 样本容量的确定需要考虑调查总体的规模、精度和费用三个因素。根据首都经济贸易大学党政办公室网站公布的数据,我校07-10级在校本科生共计10037 人左右(由于部分研究生对我们这个科研计划有兴趣,他们也帮助我们回答了调查问卷,虽然这给样本造成影响,但我们考虑人数较少故将其造成影响忽略不计)。根据样本量与精度关系函数的收敛原则,同时兼顾费用有限的事实,我们依托国外某高校的官方调查服务系统的网站,利用其中的样本量计算器,模拟简单随机抽样(SRS)的方法,设置了置信区间为误差4%,最后得出本次调查的样本容量为370人。 样本容量计算器 数据收集与样本分布 本次抽样调查共发放调查问卷370份,收回了291份,收回率为78.6%,其中有效问卷为237份,有效率为81.4%,按照前面设计的抽样方案,如此的样本容量是可以满足数据分析之用的。 被调查者的性别情况 一、抽样计划和检验标准: 1.本公司采用以下检验标准,具体见下表:抽查订单数量的5%-10%。 2.上述抽样查货计划的使用:一批货内同时计算,敏感性疵点、大疵点及小疵点所有的数,3个小疵点在下列 的情况可转为1个大疵点。 --任何在’A’部位的同一性质小疵点不能由3个小疵点转化为1个大疵点(参考‘A’‘B’部位评估图。 --任何在‘B’部位的同一性质小疵点附近可能由3个小疵点转化为1个大疵点(参考‘A’‘B’部位评估图。 --不同性质的小疵点均可以由3个小疵点转化为1个大疵点。 --每件衣服以最大最严重的疵点为有效。即:假如同一件服装上又有大疵点,又有小疵点,记一个有效疵点。 3.抽样度量尺寸的结果若超过尺寸公差表则被定为大疵点,以主要尺寸计: 如:胸围,臀围,袖长,衣长,裤长;次要尺寸可作小疵点。 4.大疵点:主要疵点会影响产品的销售价值,消费者并不愿意用正常的价格购买物品。任何疵点有机会减低物 件的功能和实用价值,均被视为大疵点,通常出现在‘A’部位的疵点会被视作大疵点。(参考‘A’‘B’部位评估图。 5.小疵点:该疵点如果消费者发现,但并不会令人反感,货物的实用价值和销售价值并未因此而降低,但若太 多的小疵点则会降低全批货物的整体表现。(参考‘A’‘B’部位评估图。 备注:任何大疵点或小疵点超过标准均被列为不可接受的货物,后道需要将整批货物返修。 6.敏感疵点:结果是足以影响整批货被怀疑有问题及不符合规定。即使发觉其中有1个有问题,整批货亦会被 要求重新检验,客人会直接退货。 例如:颜色组合与要求不符,工艺,面料,辅料,价格牌,搭配,印花,绣花,主唛,洗唛,等。 二、品质标准: 抽样计划作业指导书 SHEET : 2 of 4 1、目的 /Purpose 规范抽样检验作业,确保抽样效果,预防品质事故 2、适用范围/Scope 仅适用于XXXX有限公司所有作业过程的抽样检验 3、定义: 3.1 允收水准 AQL(Acceptable Quality level): 指对过程平均不合格率规定的、认为满 意的最大值,可看作可接收的过程平均不合格率和不可接受之间的界限 3.2 检验水准:指批量和样本大小之间的关系.检验水准一般常用的有一般检验水准I n、川,和四个检验特殊水准 S-1、S-2、S-3、S-4, 一般检验水准最常用,除了特殊规定使用别的检验水准外,通常都使用检验水准n .特殊检验水准一般在破坏性检验 查时采用. 3.3 抽样检验的方式:又称抽样方案.根据从批中一次抽取的样本的检验结果,决定是否 接收该批叫做“一次抽样检验”;若采取分二次抽取样本,并根据全部样本的检验结果 决定接收或拒收该批则称为“二次抽样检验”类似,还有“多次抽样检验”.通常多才 用一次抽样检验. 3.4 相关文件和资料 4、职责 /Responsibility 4.1品保中心:检验员负责样品的抽取,检验及对整批的判定.品保中心负责检验作业指导书的制定。 4.4工程部:技术部负责检验标准和判定规格的制定. 4.5计量科:负责对检验过程中使用的计量器具进行检定,校正和初步维修。 5、程序 /Procedure 5.1 设定品质判定的基准 依据相应的检验标准、工作指示、工程图纸或合同订单、事物样品等 5.2 按等级划分不合格 明确致命不合格、严重不合格、轻微不合格各种等级的具体的划分、判定的方法、并写入各检验作业指导书. 5.3 决定品质允收水准 AQL AQL的允收水准有很多种(详见MIL-STD-105E 标准),根据各工程特性以及客户的要求制定 5.4 决定检验水准 通常使用一般检验水准n 5.5 选定抽样方式 使用一次抽样还是多次抽样 5.6 决定检验的严格程度(只针对来料检验放宽,所有检验均有可能加严) 5.7 决定检验水准 通常使用一般检验水准n MIL-STD-105E抽样表之由来及运用 MIL-STD-105E抽样计划又称计数值的调整型抽样计划,二次大战期间美军军方采购军需武器装备时,对于供货商均以验收检验、制程检验、产品检验、出货检验等方式进行严格的检验以确保武器装备的品质,但由于产品与种类的急遽增多,且制程日益复杂庞大,先前的监督检验制度无法因应此一趋势,而改用稽查检验方式所开发出来的抽样计划。 一、抽样检验之术术语与符号 1抽样检验:由一批产品或材料中,分散、随机抽取一定数量的样本,按规定项目加以检验或测试,将结果与判定基准比较,判定全批为合格或不合格的整个作业。 2批(LOT):同条件下生产之产品的集合。 3送验批:送来检验的批。 4批量(Lot size ):送验批中含有检验个体之总数,一般以N代表。Lot size 5样本(sample ):由批中抽取作业检验对象的产品。 6抽样(sampling ):从批中抽取样本的工作。 7样本数(Sample size):样本之个数以n代表。 8合格判定个数:判定批为合格时,样本内容许含有之最高不良品个数,以Ac或c表示之。 9不合格判定个数:判定批为不合格时,样本内所含之最少不良品个数,以Re表示之。 10抽样检验计划:规定样本数,合格判定个数以决定送验批为合格或不合格,这种组合称为抽样检验计划。例如n=50、c=2即为-抽样检验计划。 11允收品质水准AQL:(ACCEPTABLE QUALITY LEVEL)又称允收水准,为送验批品 质满意界限,为批不良率时以Po表示。送验批之品质达到此水准,消费者愿意尽量接受该批。 二?缺点(瑕疵DEFFECT)分级法 制品上之任一特性与规格,图样与合约上一切规定不符者均称为缺点。通常将其分为下列各级;但亦可采用其它分级法,或将这些等级中再加以细分。 2-1严重缺点(CRITICAL DEFECT): 又称危险缺点,系指根据判断或经验,认为此缺点将能使制造者、组配者或使用者有受伤或不安全的可能时,或其最终制品不能执行或达成此制品应有之功能之缺点。 2-2主要缺点(MAJOR DEFECT): 系指没有严重缺点外,制品单位的使用性能,不能达到所期望之目的,或显著的减低其实用性质而引起客户或使用者之不满意,而会被退货的缺点。 2-3次要缺点(MINOR DEFECT): 系指对制品单位的使用性能,也许不致减低,或者虽然与规格不符,但在使用和操作效用上并无影响者。 3?允收品质水准:(ACCEPTABLE QUALITY LEVEL,AQL) AQL是消费者认为满意的制程平均时之最高的不良率。通常同一AQL值样本大时比样本小时之允收机率为高。在105D表中AQL的顺序是自0.01至0.10有五级,0.10至1.0有五级,1.0至10.0亦有五级,每级是以5 10的几何级数排列,次一AQL级等于前一AQL的1.6倍。当AQL值在10.0以下时,可用不良率或百件缺点数表示,超过10.0以上时,仅能用百件缺点数表示。样本大小亦系以5 10的几合级数排列。 4?检验水准: 一般检验水准有I、II、III三级,除非有特别规定,都采用II级检验水准,不过无需太高判别力时,可采用I级水准,需要较高判别力时,则采用III级水准来检验。另一特殊检验水第三章 抽样检验(4)计数标准型抽样检验 - 副本

抽样计划查表指引

抽样计划标准文件

一次性计数抽检方案与二次计数抽检方案的流程图

同条件取样计划表

根据《混凝土结构工程施工质量验收规范》GB50204-2002 7.4.1 条规定用于检查结构构件混凝土强度试件, 应在混凝土的浇筑地点随 机抽取。取样与试件留置应符合 1、每拌制 100 盘且不超过 100m3的 同配合比的混凝土,取样数量不得少于一次;2 每工作班拌制的同一 配合比的混凝土不足 100 盘时,取样不得少于一次;3、当一次连续 浇筑超过 1000m3时,同一配合比的混凝土每 200m3取样不得少于一 次;4、每一楼层、同一配合比的混凝土,取样不得少于一次;5、每 次取样应至少留置一组标准养护试件。 同条件养护试件的留置组数应 根据实际需要确定。 验收条文规定根据结构性能的影响及检验结构的代表性, 规定同 一强度等级的同条件养护试件的留置数量不宜少于 10 组,以构成按 统计方法评定混凝土强度的基本条件;留置数量不应少于 3 组,按非 统计方法评定混凝土强度。养护条件按逐日平均温度累计满 600℃, (低于 0℃时不计入) ,龄期以 14d~60 为宜。 本工程混凝土标号复杂,同楼层同构件标号也有所不同,经过现 场监理及建设单位的商讨。依照结构本身的功能性及地域等特点,为 更好了解主要楼层的施工状况,突显主要承重构件实际质量,决定加 大对本工程地下室~二层结构不同标号砼的抽查力度。 抽取方式应严 格执行规范要求各标号 100m3内为一组,试件尺寸为 100*100*100, 现场由施工单位专人负责同条件的养护记录, 建设单位全权委托现场 监理单位见证取样、养护、送检全过程,力保结构同条件试件的真实

施工单位确认:

年

月

日

监理单位确认:

年

月

日

建设单位确认:

年

月

日(抽样检验)抽样计划标准书最全版

计数值抽样计划

取样送检计划书

计量值抽样计划教材

105E抽样计划表

抽样程序与抽样标准

计数抽样检查材料及抽样方案

抽样计划规范

AQL抽样计划表

抽样计划的设计

抽样计划和检验标准.

抽样计划规则

抽样计划表的由来及运用