鉴定?加固?改造

CFRP 加固疲劳损伤钢结构的断裂力学分析

3

郑 云 叶列平

(清华大学土木工程系 北京 100084)

岳清瑞

(国家工业建筑诊断与改造工程技术研究中心 北京 100088)

摘 要:金属结构,特别是承受反复荷载作用的在役钢结构,通常存在不同程度的缺陷和疲劳损伤。在钢结构的损伤部位粘贴FRP 对其疲劳损伤进行加固具有很多优势。对含中央疲劳损伤裂纹钢板粘贴CFRP 加固,改善其剩余疲劳寿命进行了理论分析。基于线弹性断裂力学理论,采用有限元计算模型对裂纹前端的应力强度因子进行了计算。并根据Paris -Erdogan 裂纹扩展模型,计算了加固前后疲劳损伤钢板的剩余疲劳寿命,验证了这一加固方法的有效性。

关键词:碳纤维板 钢结构 加固 裂纹 剩余疲劳寿命 线弹性断裂力学 应力强度因子

FRACTURE MECHANICS ANA LYSIS OF STEE L STRUCTURES WITH FATIGUE

DAMAGES STRENGTHENE D B Y CFRP

Zheng Y un Y e Lieping

(Department of Civil Engineering ,Tsinghua University Beijing 100084)

Y ue Qingrui

(National Engineering Research Center for Diagnosis and Rehabilitation of Industrial Buildings Beijing 100088)Abstract :There are defects and fatigue damages with different degrees in metal structures ,particularly the in-service steel structures subjected to repeated loads.Many advantages can be g ot by gluing CFRP to the damaged positions of a steel structure.I t is conducted a theoretical analysis of im proving the residual fatigue life of a steel plate with central fatigue damage cracks ,which is strengthened by CFRP.The stress intensity factor of the crack tip is calculated by a FE M m odel ,based on the theory of linear elastic fracture mechanics ;and the residual fatigue life of a steel plate with fatigue damages before and after strengthening is als o com puted according to Paris -Erdogan crack propagation m odel ,by which the validity of the method is ver fied.

K eyw ords :CFRP steel structure strengthening crack residual fatigue life linear elastic facture mechanics stress intensity factor

3国家自然科学基金项目(编号:50238030)和国家863项目(编号:

2001AA336010)资助。

第一作者:郑 云 男 1976年7月出生 博士研究生收稿日期:2004-12-20

0 引 言

疲劳断裂破坏是承受反复荷载作用的金属结构,特别是钢结构(如工业厂房中的吊车梁、铁路和公路中的桥梁等)的主要失效模式之一[1]。与传统的疲劳损伤钢结构加固技术

(如焊接或铆接钢板)相比,用碳纤维增强复合材料(CFRP )

粘贴到钢结构的疲劳损伤区域是一种非常有前途的加固技术。这种加固方法不会对原结构产生新的损伤和附加应力,且施工方便快速。

虽然利用CFRP 对钢结构疲劳加固应用的研究在国内外刚刚起步,但在航空航天领域,应用FRP (如硼纤维)胶接修补飞机、航空器部件的铝金属薄板结构已有三四十年的历史,且目前仍然是先进的主导加固技术。自20世纪70年代初,澳大利亚航空研究实验室的A.A.Baker 等人率先提出用

FRP 胶接修补止裂技术后,该方法受到了普遍重视

[2,3]

。美

国、加拿大和西欧国家等都相继发展该项技术,经过20多年

的研究,取得了丰硕的成果[4]。目前,已在理论分析、数值计算和试验研究方面都取得很大进展。

FRP 在混凝土结构的修复与加固中已得到广泛运用,但

对于钢结构加固的研究和应用还比较少。然而由于存在大量的因长期使用存在缺陷的钢结构(碳钢或铸铁),近年对这方面的研究逐渐增多。最近的研究表明,利用CFRP 加固可以恢复损伤钢梁的部分强度和刚度[5,6]。Sen 等人[7]通过试验和分析得出,采用CFRP 板加固可以有效提高钢-混组合梁的承载力和刚度。T avakkolizadeh 和Saadatmanesh [8]对采用

9

7Industrial C onstruction V ol 135,N o 110,2005

工业建筑 2005年第35卷第10期

CFRP 板加固前后的钢梁进行了一系列的疲劳试验研究,表明加固后钢梁的剩余疲劳寿命是未加固钢梁的216~314倍。Bassetti [9]从一座具有91年历史的铆接铁路钢桥上取下几根具有疲劳损伤裂纹的钢梁,用预张拉的CFRP 加固后进行了疲劳试验研究,表明CFRP 的预应力越大,加固效果越好。还有一些研究者对FRP 加固钢结构系统在不同环境下粘结剂的耐久性和可能发生的电化学腐蚀进行了研究[10]。

迄今为止,利用CFRP 加固疲劳损伤钢结构的研究主要还是采用试验方法,仅有少量文献提出运用断裂力学方法来研究FRP 加固含疲劳损伤裂纹钢板的受力性能。P.C olombi 采用二维的三板模型分析计算了用预应力CFRP 板加固含疲劳损伤裂纹钢板后的应力强度因子变化情况[9]。本文采用三维有限元模型分析了CFRP 粘贴前后钢板裂纹前端的应力强度因子变化,该模型可以考虑裂纹前端的应力强度应子沿板厚的不均匀分布,并且利用Paris 裂纹扩展速率公式分析了加固前后钢板的疲劳寿命变化情况。本文研究结果可为CFRP 加固钢结构的疲劳寿命计算奠定基础。

1 有限元模型

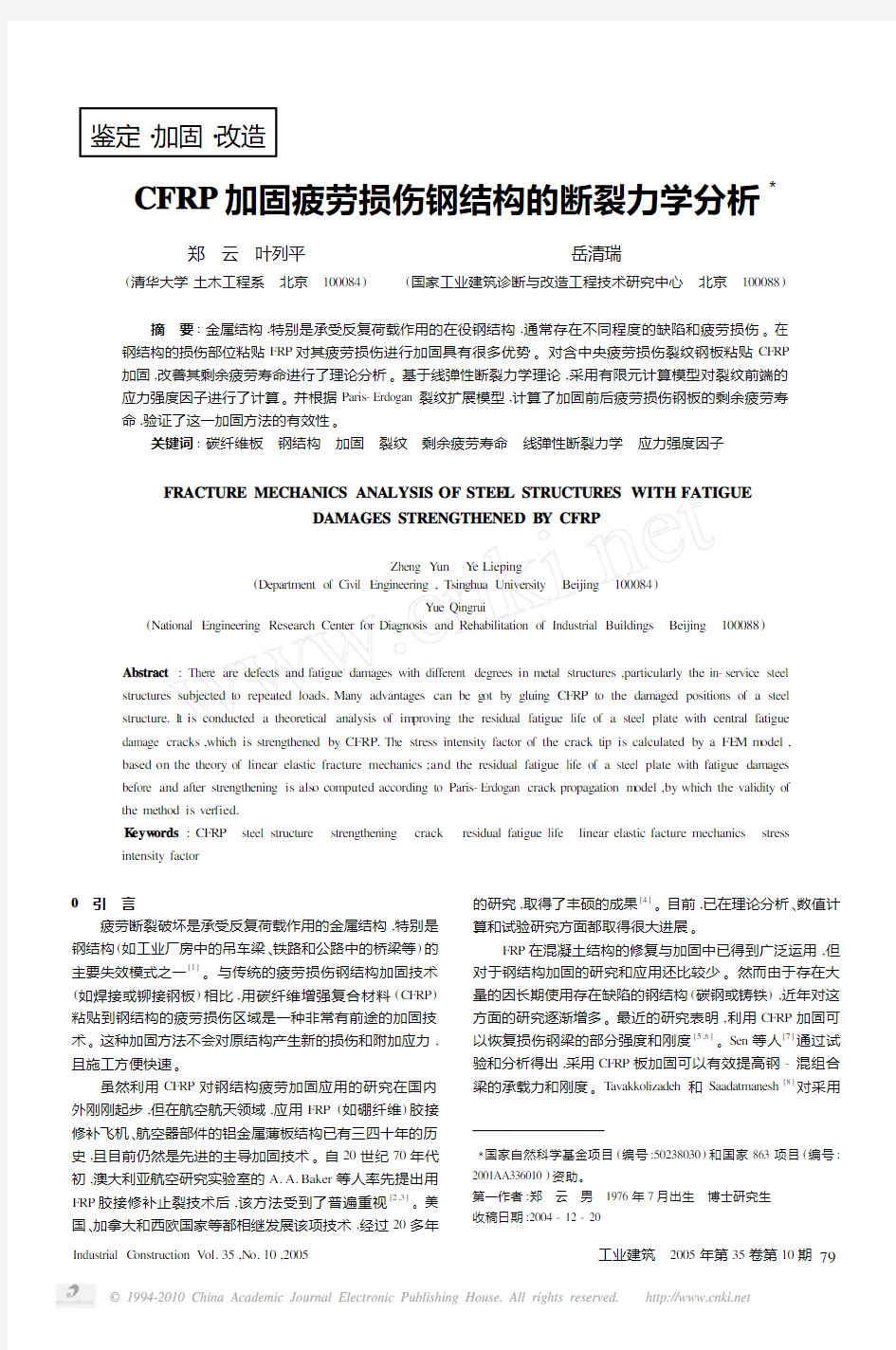

图1为含中央裂纹钢板用CFRP 板单面粘贴加固的受力分析示意图(也可以看成是CFRP 板双面粘贴加固的1Π2),其中,t p 为CFRP 板的厚度,t a 为胶层的厚度,t s 为钢板的厚度,a 、W p 、H p 、W s 、H s 分别为裂纹长度、CFRP 板宽度、CFRP 板长度、钢板宽度和钢板长度的

1Π2。

1-钢板;2-胶层;3-CFRP

图1 CFRP 加固含中央裂纹金属板示意

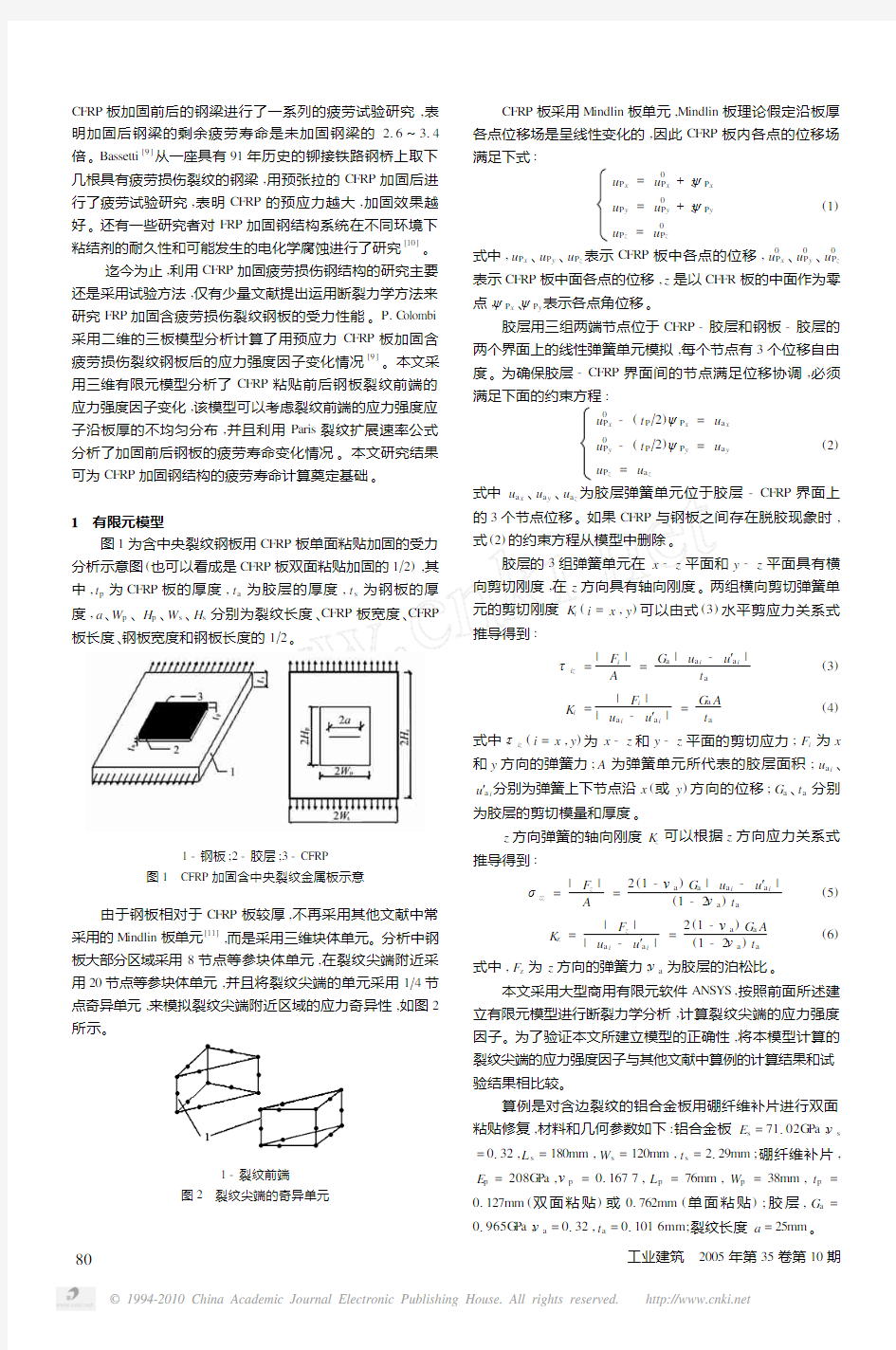

由于钢板相对于CFRP 板较厚,不再采用其他文献中常采用的M indlin 板单元[11],而是采用三维块体单元。分析中钢板大部分区域采用8节点等参块体单元,在裂纹尖端附近采用20节点等参块体单元,并且将裂纹尖端的单元采用1Π4节

点奇异单元,来模拟裂纹尖端附近区域的应力奇异性,如图2所示。

1-裂纹前端

图2 裂纹尖端的奇异单元

CFRP 板采用M indlin 板单元,M indlin 板理论假定沿板厚

各点位移场是呈线性变化的,因此CFRP 板内各点的位移场满足下式:

u P x =u 0

P x +z ψP x u P y =u 0P y +z

ψP y u P

z =u 0P z

(1)

式中,u P x 、u P y 、u P z 表示CFRP 板中各点的位移,u 0P x 、u 0P y 、u 0

P z

表示CFRP 板中面各点的位移,z 是以CFFR 板的中面作为零点,ψP x 、

ψP y 表示各点角位移。胶层用三组两端节点位于CFRP -胶层和钢板-胶层的两个界面上的线性弹簧单元模拟,每个节点有3个位移自由度。为确保胶层-CFRP 界面间的节点满足位移协调,必须满足下面的约束方程:

u 0

P x -(t P Π2)ψP x =u a x u 0

P y -(t P Π2)ψP y =u a y

u

P z =u a z

(2)

式中u a x 、u a y 、u a z 为胶层弹簧单元位于胶层-CFRP 界面上的3个节点位移。如果CFRP 与钢板之间存在脱胶现象时,式(2)的约束方程从模型中删除。

胶层的3组弹簧单元在x -z 平面和y -z 平面具有横向剪切刚度,在z 方向具有轴向刚度。两组横向剪切弹簧单元的剪切刚度K i (i =x ,y )可以由式(3)水平剪应力关系式推导得到:

τiz =

|F i |A

=

G a |u a i -u ′a i |

t a

(3)K i =

|F i ||u a i -u ′a i |

=

G a A

t a (4)

式中,τiz (i =x ,y )为x -z 和y -z 平面的剪切应力;F i 为x 和y 方向的弹簧力;A 为弹簧单元所代表的胶层面积;u a i 、

u ′a i 分别为弹簧上下节点沿x (或y )方向的位移;G a 、

t a 分别为胶层的剪切模量和厚度。

z 方向弹簧的轴向刚度K z 可以根据z 方向应力关系式

推导得到:

σzz =

|F z |A

=

2(1-νa )G a |u a i -u ′a i |

(1-2νa )t a

(5)K z =

|F z ||u a i -u ′a i |=

2(1-νa )G a A (1-2νa )t a

(6)

式中,F z 为z 方向的弹簧力;νa 为胶层的泊松比。

本文采用大型商用有限元软件ANSY S ,按照前面所述建立有限元模型进行断裂力学分析,计算裂纹尖端的应力强度因子。为了验证本文所建立模型的正确性,将本模型计算的裂纹尖端的应力强度因子与其他文献中算例的计算结果和试验结果相比较。

算例是对含边裂纹的铝合金板用硼纤维补片进行双面粘贴修复,材料和几何参数如下:铝合金板E s =71102G Pa ,νs

=0132,L s =180mm ,W s =120mm ,t s =2129mm ;硼纤维补片,

E p =208G Pa ,νp =011677,L p =76mm ,W p =38mm ,t p =

01127mm (双面粘贴)或01762mm (单面粘贴);胶层,G a =01965G Pa ,νa =0132,t a =011016mm;裂纹长度a =25mm 。

8工业建筑 2005年第35卷第10期

采用以上分析方法,对上述含边裂纹的铝合金板在远端均匀张拉应力作用下,粘贴加固前、后的裂纹尖端的应力强

度因子K I 进行计算,并且将计算结果按K =K I Π

(σπa )进行无量纲化处理,其中,σ是远端均匀张拉应力幅,a 是裂纹长度。本文计算结果与参考文献计算结果比较见表1。从表1可以看出,按本文模型计算的未修复前的K 值与解析解基本一致,这表明本文模型中对裂纹前端的单元处理方法是比较准确的。按本文模型计算加固修复后的K 值与C.T.

Sun

[12]

的二维模型和Chue [13]的三维模型有一定差别,这主要

是由于Chue [13]的三维模型中沿板厚方向只划分了两个单元,而C.T.Sun [12]的二维模型没有考虑到单面修复导致的弯曲效应影响,但总体来说本文模型计算结果与C.T.Sun [12]的三维模型比较接近,说明了本文模型还是比较准确的。另一方面,从该算例可以看出,采用双面加固修复的K 值显著小于单面加固情况,表明双面加固可以取得更好的加固效果。

表1 含边裂纹板的裂纹前端应力强度因子K 值(无量纲化)比较

修复状况解析解[15]

Chue [13]三维模型

C.T.Sun [12]双板-弹簧模型

C.T.Sun [12]三维模型

本文模型

未修复

11017---11044双面修复-01215012460126301266(粘贴面)01272(中央面)

单面修复

粘贴面-01481015360161201594自由面

-01902

01953

01985

11019

Dae-Cheol Seo [14]

对含中央裂纹铝合金板用复合材料补片进行单面粘贴修复试验研究,

材料和几何参数如下:铝合金板,E s =71102G Pa ,νs =0132,2L s =220mm ,2W s =70mm ,t s

=10mm ;复合材料补片,E p =134G Pa ,νp =0133,2L p =70mm ,2W p =70mm ,t p =019mm ;胶层,G a =01965G Pa ,νa =0

132,t a =011016mm 。在远端均匀张拉应力幅σ=4015MPa 的循环荷

载作用下,裂纹长度不断扩展。图3给出了裂纹尖端应力强度因子K I 的试验值、文献[14]计算结果与本文有限元模型计算结果随着裂纹长度扩展的比较。由于铝合金板的厚度比较大(10mm ),单面粘贴引起的弯曲效应影响,裂纹尖端应力强度因子沿厚度方向分布不均匀,自由面的应力强度远远大于粘贴面的应力强度因子,图3中本文模型与文献[14]一样,应力强度因子K I 均采用裂纹尖端沿厚度方向所有应力强度因子的均方根值。从图3中可以看出,本文模型的计算结果与试验结果基本一致,并且比文献[14]的计算结果更接近试验值,从而验证了本文计算模型的准确性。

■文献[14]试验结果; ◆———文献[14]计算结果;

■———本文模型计算结果图3 应力强度因子试验值与计算值比较

2 含中央裂纹钢板加固效果分析

为研究CFRP 加固钢结构的效果,对于如图1所示的采用双面加固含中央疲劳裂纹钢板进行了分析。主要材料和几何参数见表2,钢板承受的远端均布拉应力为140MPa 。

表2 材料和几何参数

材料长度Πmm 宽度Πmm 厚度Πmm

材料特性

钢板

100030010E s =210G Pa ,νs =013胶层500200013G a =1126MPa ,νa =0132CFRP 板

500

200

114

E p =216MPa ,νp =0128

根据本文以上所建立的分析模型,分析得到加固前后裂纹尖端的应力强度因子的计算结果比较见图4,无量纲化后的计算结果见图5。由图4和图5可以看出,未采用CFRP 加固的钢板裂纹前端的应力强度因子随着裂纹长度a 的增大而不断增大,并且曲线的斜率不断增大,表明裂纹长度a 越长,裂纹前端应力强度因子提高得越快;而采用CFRP 双面粘贴加固后,裂纹尖端的应力强度因子开始随着裂纹长度的增大而缓慢增大,当裂纹长度超过20mm 后,裂纹尖端的应力强度因子基本没有变化。这主要是因为粘贴CFRP 加固后,部分荷载通过胶层转移到CFRP 板上,裂纹尖端的应力状态发生变化,从而减小了裂纹尖端的应力强度因子。从图

5可以看出,随着裂纹长度a 的增大,加固效果越明显,这主

要是因为裂纹越长,更多的荷载可以通过胶层转移而使CFRP 板承担,从而使CFRP 板更充分地发挥作用。

◆———未加固; ■———加固图4 加固前后应力强度因子比较

3 剩余疲劳寿命评价

以上分析得出了含中央疲劳裂纹钢板采用CFRP 板加固前后裂纹尖端的应力强度因子随裂纹长度a 的扩展的变化曲线。裂纹扩展速度与应力强度因子幅值ΔK I 密切相

1

8CFRP 加固疲劳损伤钢结构的断裂力学分析———郑 云,等

◆———未加固; ■———加固

图5 加固前后无量纲化应力强度因子比较

关,常采用以下著名的Paris -Erdogan [16]模型进行描述:

d a d N

=C (ΔK I )m

(8)

式中,N 是循环荷载次数,C 和m 是Paris 参数(与材料性质有关),

ΔK 是与应力幅ΔS (本文为140MPa )相关的应力强度因子幅值。对于相同应力幅的循环荷载作用下,由式(8)积分得到:

N =N in +π-m Π

2

C (ΔS )

m

∫a

f

a

in

d a (K

a )

m

=N in +N rem (9)

式中,a in 是初始裂纹长度;a f 是裂纹扩展到破坏失效时的裂纹长度;N in 是裂纹从起源到扩展至a in 长度时应力循环次数;N rem 是从初始裂纹a in 到发生破坏失效时经历的应力循环次数,也就是剩余疲劳寿命。图6给出了与图4应力强度因子曲线相对应的含中央裂纹钢板采用双面粘贴CFRP 加固前后的剩余疲劳寿命N rem 随初始裂纹长度a 的变化曲线,

其中材料常数C 和m 参照文献[18]分别取为11547×10-12

和

216,假定裂纹长度发展到100mm 时结构发生失效。从图6

可以看出,含中央疲劳裂纹的钢板当采用CFRP 板进行双面粘贴加固后,

剩余疲劳寿命得到显著提高。当初始裂纹为

110mm 时,加固后的剩余疲劳寿命为未加固钢板的4184倍。

◆———未加固; ■———加固图6 裂纹长度-剩余疲劳寿命曲线

4 结 论

本文对采用CFRP 加固含疲劳损伤裂纹钢板来改善其剩余疲劳寿命进行了研究。基于线弹性断裂力学理论,采用本文的有限元模型对表征疲劳裂纹扩展速率的裂纹前端应力强度因子进行了计算分析。与相关文献的算例和试验结

果进行比较表明,本文采用的模型(三维块体-弹簧-板模型)有较好的准确性。通过引入Paris -Erdogan 裂纹扩展模型,计算结果表明,采用CFRP 双面粘贴加固后钢板的剩余疲劳寿命得到显著提高,从理论上验证了用CFRP 加固疲劳损伤钢结构是非常有前途的一种加固方法。

参考文献

1 Fisher J W.钢桥的疲劳与断裂.北京:中国铁道出版社,1989

2 Baker A A.A Summary of W ork on Applications of Advanced Fibre

C om posites at the Aeronautical Research Laboratories.Australia :19883 Jones R.Analysis of Bonded Repair to Damaged Fiber C om posite

S tructures.Engineering Fracture M echanics ,1983,17(1):37~46

4 Atluri S N.C om posite Repair of Cracked M etallic Aircraft S tructures.

1933

5 Liu X ,S ilva P F ,Nanni A.Rehabilitation of S teel Bridge M embers with

FRP C om posite M https://www.doczj.com/doc/b92788084.html,C2001,C om posites in C onstruction ,P orto.P ortugal :2001

6 Frent C M iller ,M ichael J Chajes ,Dennis R M ertz ,et al.S trengthening of

a S teel Bridge G irder Using CFRP Plates.Journal of Bridge Engineering ,

2001,6(6):514~522

7 Rajan Sen ,Larry Liby ,G ray Mulins.S trengthening S teel Bridge Section

Using CFRP Lam inates.C om posites :Part B ,2001,32:309~3228 T avakkolizadeh M ,Saadatmanesh H.Fatigue S trength of S teel G irders

S trengthened with CFRP Patch.Journal of S tructural Engineering ,2003,129(2):186~196

9 C olombi P ,Bassetti A ,Nussbaumer A.Delam ination E ffects on Crascked

S teel M embers Rein forced by Prestressed C om posite Patch.Theoretical and Applical and Applied Fracture M echanics ,2003,39:61~7110 M ohammadreza

T avakkolizadeh ,Ham id

Saadatmanesh.

G alvanic

C orrosion of Carbon and S teel in Aggressive Environments.Journal of C om posites for C onstruction ,2001,5(3):200~210

11 Righiniotis T D ,Aggelopoulos E S ,Chryssanthopoulos M K.Fracture

M echanics 2D 2FE A of a Cracked S teel Plate with a CFRP Patch.Proceedings of the Second International C on ference.G uild ford.ln :the University of Surrey ,2004

12 Sun C T ,K lug J ,Arend C.Analysis of Cracked Alum inum Plates Repaired

with Bonded C om posite Patches.AIAA ,1996,34(2):369~374

13 Chue C H ,Chang L C ,Tsai J S.Bonded Repair of a Plate with Inclined

Central Crack Under Biaxial Loading.C om posite S tructures ,1994,28(1):39~45

14 Dae Cheol Seo ,Jung Ju Lee.Fatigue Crack G rowth Behavior of Cracked

Alum inum Plate Repaired with C om posite Patch.C om posite S tructures ,2002,57:323~330

15 陈传尧.疲劳与断裂.武汉:华中科技大学出版社,2002

16 Paris P C ,Erdogan F A.Critical Analysis of Crack Propagation Laws.

Journal of Basic Engineering ,1963,85:528~534

17 Ferreira J M ,Pereira A H ,Branco C M.Fracture M echanics Based

Fatigue Life Prediction for W elded Joints of Square Tubes.Thin-walled S tructures ,1995(2):107~120

《钢檩条、钢墙梁》国家建筑标准图集即将出版

由中国建筑标准设计研究院委托中国钢结构协会房屋建筑钢结构分会顾问柴昶教授级高工主编的《钢檩条、钢墙梁》国家建筑标准图集目前已编辑完成,即将出版。

2

8工业建筑 2005年第35卷第10期

关于**刚结构工程质量事故的调查处理报告 1 工程质量事故情况(时间、地点、工程部位、施工单位、责任人员等)。 1、由我单位(中建八局)加工制作的**钢构工程钢构件部位,自2010年9月开工以来多次出现质量问题,甲方及业主提出的问题也没得到及时彻底整改,尤其是喷砂除锈及涂装质量被甲方业主多次投诉,致使过程中构件不断整修、返修、事态扩大被甲方发联系函要求构件退场返修,影响极坏,造成直接经济损失超过伍万,信誉损失不可估量,已经酿成质量事故。现经公司领导研究,对质量事故调,该工程的项目经理楚克望严重失职 2 质量事故调查的原始资料、测试数据。 统表C02-89 钢结构焊缝超声波检测报告

检测单位:(盖章)批准:审核:检测:年月 日 3 质量事故的原因分析、论证。 结构设计计算错误 现行的钢结构设计方法中,许多门式刚架的中柱都是按照摇摆柱设计的,但实际的连接构造却没有做到铰接,而是一种半刚性连接,这样便会导致中柱顶部承受巨大弯矩而破坏。一些变截面构件的设计不合理,刚度突变太大,在刚度突变处容易产生破坏。同时,对于钢梁与框架柱顶的连接一般设计成刚性连接,但实际工程中却有很多是采用端板连接,这其实也是一种半刚性连接,本身钢梁的截面尺寸不大,刚度较小,对框架柱的约束作用就有限,并且采用端板连接,使得这种约束作用进一步削弱,从而使柱的计算长度与规范的取值相差较大,也就造成了计算上的误差。 钢材选材不当 钢材的选用一般要求满足与之相应的《钢结构设计规范》,而现行《钢结构设计规范》(GB50017- 2003)仅对结构需要进行疲劳验算时钢材的冲击韧性有明确的规定,但并没有对无需疲劳验算、且施工与正常使用阶段温度为负温的钢材有所要求。文献[4]经研究认为:无需疲劳验算的钢材也应该考虑到环境温度的影响,否则容易出现由于钢材的低温冷脆而导致的结构破坏。 钢材的利用率过高 目前,我国轻钢结构的设计是以厂家设计为主,在工程招投标中设计和施工往往一起进行,工程报价又往往是确定招投标结果的重要指标。厂家为了降低报价,提高中标的可能性,尽可能地“挖掘”用钢量。设计人员也往往为了证明自己的“水平”,反复优化,将钢材的力学性能指标用到极至,给工程带来了极大的安全隐患。 4 质量事故的处理依据。 5 钢结构焊接工程

模拟测试题(一) 1 (10分)已知循环最大应力max s =200MPa ,最小应力min 50MPa S =,计算循环应力变程S ?、应力幅a S 、平均应力m S 和应力比R 。 2 (10分)试用雨流计数法为下述载荷谱计数,并指出各循环的应力变程和均值。 3 (15分)如果工程应变e =0.2%,0.5%,1%,2%,5%,试估算工程应力S 与真实应力σ,工程应变e 与真实应变ε之间的差别有多大? 4 (15分)某压力容器构件有一个3t K =的缺口,承受名义应力max S =500MPa ,min 50S =MPa 的循环载荷作用。已知材料参数E =200GPa ,'1600K =MPa ,' 1700f σ=MPa ,'0.125n =,b =-0.1,c =-0.7,' 0.6f ε=。试估算其寿命。 5 (15分)某材料350ys MPa σ=,用B =50mm ,W =100mm ,L =4W 的标准三点弯曲试样测试断裂韧性,预制裂纹尺寸a =53mm 。由试验得到的P -V 曲线知,

断裂载荷54Q P =MPa ,试计算该材料的断裂韧性1C K 并校核其有效性。 6 (15分)某高强度钢拉杆承受拉应力作用,接头处有双侧对称孔边角裂纹a =1mm ,c =2mm ,孔径d =12mm ,W =20mm ,接头耳片厚为t =10mm 。若已知材料的断裂韧性为1120C K =MPa ,试估计当工作应力700σ=MPa 时,是否发生断裂。 7 (20分)某大尺寸厚板有一a /c =0.2之表面裂纹,受远场拉应力σ作用。材料的屈服应力为900ys σ=MPa ,断裂韧性1100C K =MPa ,试估计: 1)作用应力600σ=MPa 时的临界裂纹深c a 。 2)若a =5mm ,求此表面裂纹厚板的临界断裂应力c σ。

焊接对钢结构疲劳的影响及预防措施 自从20世纪初涂药焊条发明至今100年来,焊接已经成为应用最广泛的工艺方法,很难找出另一种发展如此之快,并在应用规模和多样化方面能与焊接相比的工艺,以至于当代许多最重要的技术问题必须采用焊接才能解决,例如造船、铁路、汽车、航空、航天、桥梁、锅炉、大型厂房和高层建筑等都离不开焊接技术的支持。目前在工程生产上,焊接是最主要的连接方法,焊接结构的重量已占钢铁总产量的50%以上,工业发达国家的这一比例已经接近70%。然而焊接结构经常发生断裂事故,其中80%为疲劳失效。在我国,焊接结构因疲劳问题而失效的工程事例也不断出现。例如,90年代末,高速客车转向架中焊接接头的疲劳断裂,以及水轮机叶片根部的疲劳断裂等,都给国家和企业造成了巨大的经济损失。 所谓疲劳是指在循环应力和应变作用下,在一处和几处产生局部永久性积累损伤,经一定的循环次数后产生的裂纹或突然发生断裂的过程。疲劳断裂是金属结构断裂的主要形式之一。大量的统计资料表明,工程结构失效约80%以上是由疲劳引起的。钢结构的疲劳破损是裂纹在重复或交变荷载作用下的不断开展以及最后达到临界尺寸而出现的断裂。疲劳破坏的主要影响因素是应力幅、循环次数和应力集中。一般地说,疲劳破坏经历三个阶段:裂纹的形成,裂纹的缓慢扩展和最后迅速断裂。对于钢结构.实际上只有后两个阶段,因为结构总会有内在的微小缺陷,这些缺陷本身就起着裂纹的作用疲劳破坏的起始点多数在构件的表面。对非焊接构件,表面上的刻痕、轧钢皮

的凹凸、轧钢缺陷和分层以及焰割边不平整,冲孔壁上的裂纹,都是裂源可能出现的地方。对焊接构件,最经常的裂源出现在焊缝趾处,那里常有焊渣侵入。有些焊接构件疲劳破坏起源于焊缝内部缺陷,如气孔、欠焊、夹渣等。 一、影响焊接疲劳强度的主要因素 1.应力集中对疲劳强度的影响 影响焊接结构几何不连续性的因素,都将影响应力集中和疲劳强度。 (1)焊接结构的几何形状结构上几何不连续的部位都会产生不同程度的应力集中。结构的截而变化幅度越大,产生的应力集中越大,结构的疲芳强度越低。 (2)焊接接头形式在接头部位由于传力线受到干扰,因而发生应力集中现象。对接接头的力线干扰较小,因而应力集中系数较小,其疲劳强度也将高于其他接头形式。十字接头或T形接头在焊接结构中得到了广泛的应用。这种承力接头中由于在焊缝向基本金属过渡处具有明显的截而变化,其应力集中系数要比对接接头的应力集中系数高,因此十字或丁形接头的疲劳强度要低于对接接头。提高丁形或十字接头疲劳强度的根本措施是开坡口焊接,并加工焊缝使之圆滑过渡,通过这种改进措施.疲劳强度可有较大幅度的提高。 (3)焊缝局部几何形状的影响焊缝局部几何形状的变化,对焊接结构的疲劳强度将产生十分明显的影响。在一定范围内,余高越大,应力集中系数越大,缺口效应越大,疲劳强度降低。很多人错误的认

影响金属材料疲劳强度的八大因素 Via 常州精密钢管博客 影响金属材料疲劳强度的八大因素 材料的疲劳强度对各种外在因素和内在因素都极为敏感。外在因素包括零件的形状和尺寸、表面光洁度及使用条件等,内在因素包括材料本身的成分,组织状态、纯净度和残余应力等。这些因素的细微变化,均会造成材料疲劳性能的波动甚至大幅度变化。 各种因素对疲劳强度的影响是疲劳研究的重要方面,这种研究将为零件合理的结构设计、以及正确选择材料和合理制订各种冷热加工工艺提供依据,以保证零件具有高的疲劳性能。 应力集中的影响 常规所讲的疲劳强度,都是用精心加工的光滑试样测得的,然而,实际机械零件都不可避免地存在着不同形式的缺口,如台阶、键槽、螺纹和油孔等。这些缺口的存在造成应力集中,使缺口根部的最大实际应力远大于零件所承受的名义应力,零件的疲劳破坏往往从这里开始。 理论应力集中系数Kt :在理想的弹性条件下,由弹性理论求得的,缺口根部的最大实际应力与名义应力的比值。 有效应力集中系数(或疲劳应力集中系数)Kf:光滑试样的疲劳极限σ-1与缺口试样疲劳极限σ-1n的比值。 有效应力集中系数不仅受构件尺寸和形状的影响,而且受材料的物理性质、加工、热处理等多种因素的影响。 有效应力集中系数随着缺口尖锐程度的增加而增加,但通常小于理论应力集中系数。 疲劳缺口敏感度系数q:疲劳缺口敏感度系数表示材料对疲劳缺口的敏感程度,由下式计算。 q的数据范围是0-1,q值越小,表征材料对缺口越不敏感。试验表明,q并非纯粹是材料常数,它仍然和缺口尺寸有关,只有当缺口半径大于一定值后,q值才基本与缺口无关,而且对于不同材料或处理状态,此半径值也不同。 尺寸因素的影响

钢结构事故中的疲劳破坏及腐蚀破坏 摘要:本文分析了铜结构疲劳破坏及腐蚀破坏的原因,近而提出了提高和改善铜结构构件疲劳及腐蚀的措施, 关键词:钢结构;疲劳;腐蚀;破坏 引言 钢结构相较于混凝土结构具有质量轻、塑性韧性好、易于采用工业化生产等优点,近年来在工民建,铁路,桥梁等结构中被大量采用。然而钢结构在受到交变荷载的作用下极易产生脆性破坏,特别在承受行车动荷载的桥梁结构中此问题更为明显,在一定程度上阻碍了钢结构的发展。鉴于此,本文在分析疲劳破坏及腐蚀破坏原因的基础上重点介绍工程设计预防疲劳破坏及腐蚀破坏的措施,以此来避免此问题的产生。 一,钢结构疲劳破坏 钢结构的疲劳破坏是裂纹在重复或交变荷载作用下的不断开裂以及最后达到临界尺寸而出现的断裂。此类破坏属脆性破坏。由于在破坏发生前几乎观察不到构件的塑性发展过程。没有破坏的征兆,然而一旦破坏后果严重,所以工程设计的任何一个领域无一例外的都要避免。疲劳破坏经历三个阶段:裂纹的形成,裂纹的缓慢扩展和最后迅速断裂。对于钢结构,实际上只有后两个阶段,因为在钢材生产和结构制造等过程中,不可避免地在结构的某些部位存在着局部微小缺陷,如钢材化学成分的偏析、非金属杂质;非焊接构件表面上的刻痕、轧钢皮的凹凸、轧钢缺陷和分层以及制造时的冲孔、剪边、火焰切割带来的毛边和裂纹在静荷载下,具有初始裂纹的构件当应力水平达到临界应力时才会出现失稳扩展,导致破坏。而承受交变荷载的构件经历裂纹的缓慢扩展过程最终达到破坏时,破坏应力还远小于静荷载作用时的临界应力。 钢结构疲劳分析时,习惯上当循环次数N<105时称为低周疲劳:N>105时称为高周疲劳。如果钢结构构件的实际循环应力特征和实际循环次数超过设计时所采取的参数,就可能发生疲劳破坏。此外影响钢结构疲劳破坏的原因还有:结构构件中有较大应力集中区域:所用钢材的抗疲劳性能差:钢结构构件加工制作时有缺陷其中裂纹缺陷对钢材疲劳强度的影响比较大:钢材的冷热加工、焊接工艺所产生的残余应力和残余变形对钢材疲劳强度也会产生较大影响。 二,抗疲劳的措施 出疲劳性能的影响因素来看,应力幅及循环次数是客观存在的事实,因此,提高和改善疲劳性能的途径只有从减小应力集中人手。具体措施如下: 1选材 对用于动载作用的钢结构或构件,应严格控制钢材的缺陷,并选择优质钢材。 2设计措施 (I)力求减少截面突变,避免焊缝集中,使钢结构构造做法合理化。 (2)要避免多条焊缝相互交汇而导致高额残余拉应力的情形。尤其是三条在空间相互垂直的焊缝交于一点,造成三轴拉应力的不利状况。对于加劲肋应与受拉翼缘不焊接,且保持一段距离。对于连接横向支撑处的横向加劲肋,可以把横向加劲肋和受拉翼缘顶紧不焊,且将加劲肋切角,保持腹板与加劲肋50~lOOr砌不焊。 三,钢结构腐蚀破坏 普通钢材的抗腐蚀能力比较差,这一直是工程上关注的重要问题。腐蚀使钢结构杆件净截面面积减损,降低结构承载力和可靠度,腐蚀形成的“锈坑”使钢结构脆性破坏的可能性增大,尤其是抗冷脆性能下降。一般来说钢结构下列部位容易发生锈蚀:经常干湿交替又未包混凝

1.材料弹性变形和金属塑性变形的本质? 2.材料的断裂是如何分类的?韧性断裂和脆性断裂的微观形貌各有哪些特征? 3.金属在怎样的外因条件下会发生韧性-脆性转变,为什么? 4.材料的静态韧性、冲击韧性和断裂韧性的物理意义和数学表达? 5.试比较σ与K 以及b σ与C K I 的区别与联系? 6.推到Griffith 脆断强度理论公式?★(很大可能会考到) 7.典型的疲劳寿命曲线是怎样的?分为几个区?疲劳极限的定义? 8.某正弦波疲劳试验的平均应力为100MPa ,应力限为200MPa ,试求加载的最大应力、最小应力、应力比和应力范围? 9.平均应力是怎样影响疲劳寿命的(作图说明)?试举出生产中人为改变平均应力提高疲劳寿命的工艺措施。 10.Miner 线性累计疲劳损伤定则是如何处理变幅载荷疲劳问题的? 11.疲劳失效的主要过程有三个:疲劳裂纹形成、疲劳裂纹扩展和当裂纹扩展达到临界尺寸时,发生最终的断裂。 宏观尺度的疲劳裂纹形成包括三个阶段:微裂纹的形成、微裂纹的长大和微裂纹的联接。 疲劳微裂纹的形成三种方式:表面滑移带开裂、夹杂物与基体相界面分离或夹杂物本身断裂,以及晶界或亚晶界开裂。 (这个题没抄全,只记得老师说三个代表了,大概也许应该是这个,三个三) 12.何谓第一类模拟疲劳试验和第二类模拟疲劳试验?

13.作图说明P-S-N 曲线与S-N 曲线的区别与联系。 14.示意画出S-N 曲线、P-S-N 曲线和用裂纹形成寿命分解的S-N 曲线。分析疲劳数据分散性产生的基本原因。★ 15.试作图说明疲劳裂纹扩展的一般规律?如何估算裂纹扩展寿命? 16.试比较高温疲劳与热疲劳的区别与联系?与常温疲劳相比高温疲劳有何特点? 17.试比较C K I 、SCC K I 、th K ?与I K 的区别与联系。如何估算一个可能含 裂纹而无损检测合格的零件的最大许用服役应力? 18.无限寿命设计与有限寿命设计的基本思想是甚么? 19.简述“失效-安全”的概念。 20.简述损伤容限设计的基本思想。 21.“工程上要求构件各部位的服役应力不能超过屈服强度(2.0σ),因而研究塑性变形问题在工程上应用价值不大。”这种说法正确否?为什么? 22.“在役飞机的零部件,特别是飞机发动机的零部件是绝对不能含有裂纹运行的,因此在航空领域研究和估算裂纹扩展寿命问题毫无意义,只要研究裂纹萌生寿命的问题即可”。这种说法正确否?为什么? 23.颤振可认为是一种振幅较小、频率较高的疲劳载荷,通常情况下对材料不会造成损伤。为什么航空发动机的某些构件在服役过程中会由于颤振而失效?

青岛黄海学院机电工程学院2013—2014学年第二学期期中考试 科目:工程材料及机械制造基础 姓名:杜希元 学号: 1101111084 班级: 2011级本科三班 专业:机械制造及其自动化

浅论金属材料发生疲劳断裂的原因及危害 摘要:从人类开始制造结构以来,断裂就是社会面对的一个问题。早在100多年以前,人们就发现了金属疲劳给各个方面带来的损害。但由于技术的落后,还不能查明疲劳破坏的原因,直到显微镜和电子显微镜等高科技器具的相继出现之后,使人类在揭开金属疲劳秘密的道路上不断取得新的成果。本文浅论金属材料发生疲劳断裂的原因及危害,使人们初步了解金属疲劳断裂的相关知识。 关键词:疲劳断裂原因危害 一、金属材料的疲劳现象 工程中有许多金属零件,如齿轮、弹簧、滚动轴承、叶片、发动机曲轴等都是在变动载荷下工作的。根据变动载荷的作用方式不同,金属零件承受的应力可分为交变应力和循环应力。在交变应力下,虽然零件所承受的应力低于材料的抗拉强度甚至低于材料的屈服强度,但经过较长时间的工作后产生裂纹或突然发生完全断裂的现象称为金属的疲劳。 人的疲劳感觉来自于长期的劳累或一次过重的负荷,金属材料也是一样。金属的机械性能会随着时间而慢慢变弱,这就是金属的疲劳。在正常使用机械时,重复的推、拉、扭或其他的外力情况都会造成机械部件中金属的疲劳。这是因为机械受压时,金属中原子的排列会大大改变,从而使金属原子间的化学键断裂,导致金属裂开。 二、金属材料疲劳的种类 金属材料的疲劳现象,按条件不同可分为下列几种: (1)高周疲劳:指在低应力(工作应力低于材料的屈服极限,甚至低于弹性极限)条件下,应力循环周数在100000以上的疲劳。它是最常见的一种疲劳破坏。高周疲劳一般简称为疲劳。 (2)低周疲劳:指在高应力(工作应力接近材料的屈服极限)或高应变条件下,应力循环周数在10000~100000以下的疲劳。由于交变的塑性应变在这种疲劳破坏中起主要作用,因而,也称为塑性疲劳或应变疲劳。

不同钢结构疲劳强度分析 发表时间:2017-08-31T10:20:36.993Z 来源:《电力设备》2017年第12期作者:孙晓丽赵娜马连凤李晓莉刘谆 [导读] 摘要:随着生产和加工工艺的不断提高,高强度钢材钢结构已经开始在各种电器柜中得到应用,并取得了良好的效益。由于在材料力学性能 (中车永济电机有限公司) 摘要:随着生产和加工工艺的不断提高,高强度钢材钢结构已经开始在各种电器柜中得到应用,并取得了良好的效益。由于在材料力学性能、加工工艺、初始缺陷影响等方面的差别,高强度结构钢材构件的整体稳定性能与普通强度钢材有明显不同。 关键词:疲劳强度;屈服极限;疲劳寿命 1 、概述 钢材的生产工艺与构件的加工工艺是推动钢结构发展的重要因素,钢材力学性能的提高,能够提升钢结构构件的受力性能、安全性能以及钢结构整体的使用功能;同时,实际应用的不断创新也会促进钢结构的发展,这就对钢材的力学性能提出了新的要求,特别是要求结构材料应具有更高的强度。在这一背景之下,采用新的生产冶金工艺开发出了新型高强度结构钢材,先进的加工工艺特别是焊接技术以及与高强度钢材相匹配的焊接材料也陆续出现,高强度结构钢材具备了应用于实际电器柜的基本条件。本文的研究对象主要针对强度等级在420MPa 及以上的新型高强度结构钢材中厚板材(即板厚<40mm)构件。 2、疲劳的定义及特征 疲劳破坏是指材料或结构在循环交变应力或者循环交变应变的作用下,由于某点或某些点所在的部位发生局部永久性结构变化,在经历一定的循环次数后形成裂纹并最后发生断裂的现象,即在交变载荷重复作用下材料或者结构的结构破坏现象。经过人们长期的经验积累和对疲劳破坏事故的认真考察,疲劳破坏的显著特征己初步为人们所掌握,这些特征使疲劳破坏与传统的静力破坏、腐蚀破坏以及其他破坏形式相区别,给人们对事故的分析带来方便。具体的特征包括:长期性、非屈服性、难以预测性、局部性、影响因素多样性、端口形貌特殊性。 疲劳破坏的过程大致就可以描述为以下的“恶性循环阶段”: 应力集中一一争疲劳裂纹出现一一争裂纹尖端新的应力集中一一卜裂纹扩展一一卜构件发生 断裂。 3、影响结构疲劳强度的因素 构件在某一循环载荷下工作时,构件应力值的大小为一般用S来表示。当构件的应力水平S低于某一个应力限度值的时候,如果构件可以在该应力水平作用下承受无限次循环而不发生疲劳破坏,则该应力限度值为材料或者构件的“疲劳极限”。疲劳失效之前机械零部件所经历的应力或者应变循环次数称为“疲劳寿命”,一般用N表示,前面所提到的“韦勒曲线”或者“疲劳曲线”是表示应力幅Sa或者最大应力Sma、与疲劳寿命N之间关系的一种表达方式。一般我们从标准或者书上所查到的一些材料的疲劳极限和S一N曲线,只能代表标准光滑试样的疲劳性能,称之为“中值S一曲线”。但实际零部件的尺寸、形状和表面情况等是多样的,与标准试件存在一定程度上的差别,所以实际构件的疲劳强度、疲劳寿命与标准试样之间也存在一定的差距。 影响结构疲劳强度的因素主要有:形状,尺寸,表面状况,平均应力,腐蚀介质和温度等等,本节主要介绍与本论文相关的因素即形状、尺寸、表面加工方法对材料疲劳强度的影响。 4、理论计算 在钢结构梁的设计中要让力有很好的传导闭合性,就要充分的发挥每个梁的支撑作用。对4mm和6mm钢板的截面模量计算如下: 对安装梁截面模量计算如下: 4mm钢板 6mm钢板 4mm内部加6mm钢板 通过计算4mm钢板对于x-x抗弯截面模量Wx=4.0612cm3 6mm钢板对于x-x的抗弯截面模量Wx=5.8505cm3 4mm内部增加两块6mm钢板后对于x-x的抗弯截面模量Wx=4.0612+1.681*2=7.4232cm3 根据最大弯曲正应力的计算公式:σmax=M/WX 可见,最大弯曲正应力与弯矩成M正比,与抗弯截面模量Wx成反比,当M不变时,Wx越大,所受的最大弯曲正应力越小,根据以上3种情况可以看出,第3种的抗弯截面模量Wx为7.4232cm3,较第1种增加了将近1倍。 5、实验分析 运用计算机分析软件ANSYS分别对4mm钢板折弯,6mm钢板折弯,4mm钢板折弯内侧加焊6mm钢板, 5mmQ235A槽钢进行了最大

金属材料的断裂 金属在外加载荷的作用下,当应力达到材料的断裂强度时,发生断裂。断裂是裂纹发生和发展的过程。 1. 断裂的类型 根据断裂前金属材料产生塑性变形量的大小,可分为韧性断裂和脆性断裂。韧性断裂:断裂前产生较大的塑性变形,断口呈暗灰色的纤维状。脆性断裂:断裂前没有明显的塑性变形,断口平齐,呈光亮的结晶状。韧性断裂与脆性断裂过程的显著区别是裂纹扩散的情况不同。 韧性断裂和脆性断裂只是相对的概念,在实际载荷下,不同的材料都有可能发生脆性断裂;同一种材料又由于温度、应力、环境等条件的不同,会出现不同的断裂。 2. 断裂的方式 根据断裂面的取向可分为正断和切断。正断:断口的宏观断裂面与最大正应力方向垂直,一般为脆断,也可能韧断。切断:断口的宏观断裂面与最大正应力方向呈45°,为韧断。 3. 断裂的形式 裂纹扩散的途径可分为穿晶断裂和晶间断裂。穿晶断裂:裂纹穿过晶粒内部,韧断也可为脆断。晶间断裂:裂纹穿越晶粒本身,脆断。 4. 断口分析 断口分析是金属材料断裂失效分析的重要方法。记录了断裂产生原因,扩散的途径,扩散过程及影响裂纹扩散的各内外因素。所以通过断口分析可以找出断裂的原因及其影响因素,为改进构件设计、提高材料性能、改善制作工艺提供依据。断口分析可分为宏观断口分析和微观断口分析。 (1)宏观断口分析 断口三要素:纤维区,放射区,剪切唇。纤维区:呈暗灰色,无金属光泽,表面粗糙,呈纤维状,位于断口中心,是裂纹源。放射区:宏观特征是表面呈结晶状,有金属光泽,并具有放射状纹路,纹路的放射方向与裂纹扩散方向平行,而且这些纹路逆指向裂源。剪切唇:宏观特征是表面光滑,断面与外力呈45°,位于试样断口的边缘部位。 (2)微观断口分析(需要深入研究) 5. 脆性破坏事故分析 脆性断裂有以下特征: (1)脆断都是属于低应力破坏,其破坏应力往往远低于材料的屈服极限。(2)一般都发生在较低的温度,通常发生脆断时的材料的温度均在室温以下20℃。(3)脆断发生前,无预兆,开裂速度快,为音速的1/3。(4)发生脆断的裂纹源是构件中的应力集中处。

《高等钢结构原理》断裂与疲劳部分 学生作业 系(所):建筑工程系 学号:1432055 姓名:焦联洪 培养层次:专业硕士 2014年11月6日

1、防止焊接钢结构脆性断裂的基本措施 影响钢材脆断的直接因素有裂纹尺寸、作用应力和材料韧性。提高钢材脆性断裂的基本措施有: ①保证施工质量、加强质量检验和施焊工艺管理,避免施焊过程中产生的咬边、裂纹、夹杂和气泡等。 ②焊缝不宜过分集中,施焊时不宜过强约束,避免产生过大残余应力,同时应注意焊缝过于集中和避免截面突然变化。特别是低温下作用的静力荷载发生的脆断,常与残余应力有关。 ③进行合理细部构件设计,避免应力集中。应力集中处会产生同号应力场,使钢材变脆。尽量避免采用厚钢板,厚钢板比薄钢板较易脆断,对钢材的韧性也有降低。 ④选择合理的钢材,钢材化学成分与钢材抗脆断能力有关,含碳量高的钢材,抗脆断能力有所下降,同时控制钢材中硫和磷的含量,硫使钢材热断,磷使钢材冷断,对于在低温下作用的钢结构,应选择抗低温冲击韧性好的材料。 ⑤加载速率越高,钢材的脆断转变温度提高,对于同一韧性的材料,设计动力荷载时允许最低的使用温度比静力荷载高的多,所以根据钢材不同的工作加载速率应选择不同韧性的钢材。 ⑥设计结构时选择优良的结构形式,有助于减少断裂的不良后果。 2、解释应力幅是评价焊接钢结构疲劳强度的一个指标 对于非焊接结构,通常用应力循环特征(应力比)min max /σσρ=来评价钢结构的疲劳强度。但是对于焊接钢结构疲劳强度起控制作用的是应力幅σ?,而几乎与最大应力max σ、最小应力min σ及应力比这些参量无关。这是因为:焊接及 其随后的冷却,构成不均匀热循环过程,使焊接结构内部产生自相平衡的残余应力,在焊接附近出现局部的残余拉应力高峰,横截面其余部分则形成残余压应力与之平衡。焊接残余拉应力最高峰值往往可达到钢材的屈服强度,名义上的应力循环特征(应力比)min max /σσρ=并不代表疲劳裂缝出现的应力状态。并且焊接连接部位因为截面的改变原状,总会产生不同程度的应力集中现象。残余应力和应力集中两个因素的同时存在,使疲劳裂纹发生于焊接熔合线的表面缺陷处或焊

金属断裂机理 1 金属的断裂综述 断裂类型根据断裂的分类方法不同而有很多种,它们是依据一些各不相同的特征来分类的。 根据金属材料断裂前所产生的宏观塑性变形的大小可将断裂分为韧性断裂与脆性断裂。韧性断裂的特征是断裂前发生明显的宏观塑性变形,脆性断裂在断裂前基本上不发生塑性变形,是一种突然发生的断裂,没有明显征兆,因而危害性很大。通常,脆断前也产生微量塑性变形,一般规定光滑拉伸试样的断面收缩率小于5%为脆性断裂;大于5%为韧性断裂。可见,金属材料的韧性与脆性是依据一定条件下的塑性变形量来规定的,随着条件的改变,材料的韧性与脆性行为也将随之变化。 多晶体金属断裂时,裂纹扩展的路径可能是不同的。沿晶断裂一般为脆性断裂,而穿晶断裂既可为脆性断裂(低温下的穿晶断裂),也可以是韧性断裂(如室温下的穿晶断裂)。沿晶断裂是晶界上的一薄层连续或不连续脆性第二相、夹杂物,破坏了晶界的连续性所造成的,也可能是杂质元素向晶界偏聚引起的。应力腐蚀、氢脆、回火脆性、淬火裂纹、磨削裂纹都是沿晶断裂。有时沿晶断裂和穿晶断裂可以混合发生。 按断裂机制又可分为解理断裂与剪切断裂两类。解理断裂是金属材料在一定条件下(如体心立方金属、密排六方金属、合金处于低温或冲击载荷作用),当外加正应力达到一定数值后,以极快速率沿一定晶体学平面的穿晶断裂。解理面一般是低指数或表面能最低的晶面。对于面心立方金属来说(比如铝),在一般情况下不发生解理断裂,但面心立方金属在非常苛刻的环境条件下也可能产生解理破坏。 通常,解理断裂总是脆性断裂,但脆性断裂不一定是解理断裂,两者不是同义词,它们不是一回事。 剪切断裂是金属材料在切应力作用下,沿滑移面分离而造成的滑移面分离断裂,它又分为滑断(又称切离或纯剪切断裂)和微孔聚集型断裂。纯金属尤其是单晶体金属常发生滑断断裂;钢铁等工程材料多发生微孔聚集型断裂,如低碳钢拉伸所致的断裂即为这种断裂,是一种典型的韧性断裂。 根据断裂面取向又可将断裂分为正断型或切断型两类。若断裂面取向垂直于最大正应力,即为正断型断裂;断裂面取向与最大切应力方向相一致而与最大正应力方向约成45°角,为切断型断裂。前者如解理断裂或塑性变形受较大约束下的断裂,后者如塑性变形不受约束或约束较小情况下的断裂。

2013年春研究生《工程材料疲劳与断裂》课程试卷一姓名出生日期年月日 性别学校住址 民族联系电话 现学习院系专业 /导师 本科学校院系入学时间 本科学习专业毕业时间 是否学习过以下 课程材料科学导论断裂与疲劳其 它断裂力学基础结构失效 计算机等级外语等级 1 为什么学习这门课程?和研究课题有什么关系?你同时或稍后还有其它的学习计划吗? 2 请解释传统的强度设计概念、一般方法及它的优缺点。 3 你听说或见过有关工程断裂失效的事情吗?请举出一例,并分析它们的力学特点是什么? 4 什么是金属材料的脆性断裂,它的核心本质是什么?你能说出与之相关的理论观点、术语 吗? 5 什么事疲劳?疲劳有哪些特征?你能画出一个简单的循环载荷示意图吗? 6 什么是断口分析,在失效分析中断口能提供哪些信息?

7 疲劳断口和静载破坏断口有什么不同? 8 已知循环最大应力s max =200MPa,最小应力s min =50MPa,计算循环应力变程Δs,应力幅s a ,平均应力s m 和应力比R 9 The S-N curve of a material is described by the relationship )/1(10log max σS N -=,where N is the number of cycles to failure, S is the amplitude of the applied cyclic stress, and max σis the monotonic fracture strength ,i.e.,S=max σ at N=1. A rotating component made of this material is subjected to 104 cycles at S=0.5max σ.If the cyclic load is now increased to S=0.75max σ, how many more cycles will the material withstand? 10 Translation E2C Fatigue Crack Nucleation Fatigue cracks nucleate at singularities or discontinuities in most materials. Discontinuities may be on the surface or in the interior of the material. The singularities can be structural (such as inclusions or second-phase particles) or geometrical (such as scratches or steps). The explanation of preferential nucleation of fatigue cracks at surfaces perhaps resides in the fact that plastic deformation is easier there and that slip steps form on the surface. Slip steps alone can be responsible for initiating cracks, or they can interact with existing structural or geometric defects to produce cracks. Surface singularities may be present from the beginning or may develop during cyclic deformation, as, for example, the formation of intrusions and extrusions at what are called the persistent slip bands (PSBs) in metals. These bands were first observed in copper and nickel by Thompson et al .4 They appeared after cyclic deformation and persisted even after electropolishing. On retesting, slip bands appeared again in the same places. Later, the dislocation structure in the PSBs was investigated extensively. Figure 14.11(a) shows a TEM micrograph of a polycrystalline copper sample that was cycled to a total strain amplitude of 6.4 × 10?4 for 3 × 105 cycles. Fatigue cycling was carried out in reverse bending at room temperature and at a frequency of 17 Hz. The thin foil was taken 73 μm below the surface. Two parallel PSBs (diagonally across the micrograph) embedded in a veined structure in polycrystalline copper can be seen. The PSBs are clearly distinguished and consist of a series of parallel ‘‘hedges” (a ladder). These ladders are channels through which the dislocations move and produce intrusions and

金属材料疲劳研究综述 摘要:人会疲劳,金属也会疲劳吗?早在100多年前,人们就发现了金属也是会疲劳的,并且发现了金属疲劳带给人们各个方面的危害,所以研究金属材料的疲劳是非常有必要的。本文主要讲述了国内外关于金属疲劳的研究进展,概述了金属产生疲劳的原因及影响因素,以及金属材料疲劳的试验方法。 关键词:金属材料疲劳裂纹疲劳寿命 一.引言 金属疲劳的概念,最早是由J.V.Poncelet 于1830 年在巴黎大学讲演时采用的。当时,“疲劳”一词被用来描述在周期拉压加载下材料强度的衰退。引述美国试验与材料协会( ASTM) 在“疲劳试验及数据统计分析之有关术语的标准定义”( EZ06-72) 中所作的定义: 在某点或某些点承受挠动应力,且在足够多的循环挠动作用之后形成裂纹或完全断裂时,材料中所发生的局部永久结构变化的发展过程,称为“疲劳”。金属疲劳是指材料、零构件在循环应力或循环应变作用下,在一处或几处逐渐产生局部永久性累积损伤,经一定循环次数后产生裂纹或突然发生完全断裂的过程。在材料结构受到多次重复变化的载荷作用后,应力值虽然始终没有超过材料的强度极限,甚至比弹性极限还低的情况下就可能发生破坏,这种在交变载荷重复作用下材料和结构的破坏现象,就叫做金属的疲劳破坏。据统计金属材料失效80%是由于疲劳引起的,且表现为突然断裂,无论材料为韧性材料还是塑性材料都表现为突然断裂,危害极大,所以研究金属的疲劳是

非常有必要的。 由于金属材料的疲劳一般难以发现,因此常常造成突然的事故。早在100多年以前,人们就发现了金属疲劳给各个方面带来的损害。由于但是条件的限制,还不能查明疲劳破坏的原因。在第二次世界大战期间,美国的5000艘货船共发生1000多次破坏事故,有238艘完全报废,其中大部分要归咎于金属的疲劳。2002 年 5 月,华航一架波音747-200 型客机在由台湾中正机场飞往香港机场途中空中解体,19 名机组人员及206名乘客全部遇难。调查发现,飞机后部的金属疲劳裂纹造成机体在空中解体,是导致此次空难的根本原因。直到出现了电子显微镜之后,人类在揭开金属疲劳秘密的道路上不断取得了新的成果,才开发出一些发现和消除金属疲劳的手段。 二.金属疲劳的有关进展 1839年巴黎大学教授在讲课中首先使用了“金属疲劳”的概念。1850一1860年德国工程师提出了应力-寿命图和疲劳极限的概念。1870一1890年间,Gerber研究了平均应力对疲劳寿命的影响。Goodman提出了考虑平均应力影响的简单理论。1920年Griffith发表了关于脆性材料断裂的理论和试验结果。发现玻璃的强度取决于所包含的微裂纹长度,Griffith理论的出现标志着断裂力学的开端。1945年Miner用公式表达出线性积累损伤理论。五十年代,力学理论上对提出应力强度因子K的概念。六十年代,Manson—Coffin公式概括了塑性应变幅值和疲劳寿命之间的关系。Paris在1963年提出疲劳裂纹扩展速率da/dN和应力强度因子幅值?k之间的关系。1974年,美

作为一种新型的结构体系,钢结构以其强度高、自重轻、塑性和韧性好、抗震性能优越、工厂化生产程度高、装配方便、造型美观、综合经济效益显著等一系列优点,受到国内外建筑师和结构工程师的青睐,在高层、大跨建筑领域显示出其无与伦比的优势。我国国内建筑领域的钢结构也同其它发达国家一样,呈现出蓬勃发展的势头,取得了很大成就。但是,钢结构工程领域的各类事故也时有所闻,给人民群众的财产与生命安全造成巨大损失。从设计、施工、使用等环节入手,全面客观地认识、分析、解决钢结构工程在各环节存在的问题,可以大大减少钢结构工程事故的发生。就事故的性质而言,钢结构工程事故可以分为材料事故、变形事故、失稳事故、脆性断裂事故、疲劳破坏事故、锈蚀事故和火灾事故等。 1. 钢结构的材料事故钢结构材料事故是指由于材料本身的原因引起的事故。钢结构所用材料包括钢材(Q235、16Mn、15MnV等)和连接材料(螺栓、焊材等)两大类。影响钢材性能的主要因素有有害化学成分超标、冶金轧制缺陷、硬化使钢材的塑性和韧性降低、应力集中以及温度过高或过低等。引发钢结构材料事故的常见因素有钢材质量不合格、螺栓质量不合格、焊接材料质量不合格、设计选材不当、制作安装工艺不合理、母材与焊接材料不匹配、随意混用或替代材料等。要防止发生这类事故,在设计环节上,应熟知各种材料的性能参数与特性,因地制宜的选用合适的材料;在施工过程中,严格按照设计规定选用材料,材料进场时严格按照有关规范复检钢材和连接材料的各项指标,严禁使用不合格材料,选择恰当的施工工艺,严格按照设计与相关规范进行制作、安装。某地一大型贮油罐采用12mm 厚的钢板焊接而成。该油罐建成2年后突然崩塌,原油外流,引发大火,造成巨大的人员伤亡与经济损失。经调查,该油罐使用的钢材力学性能合格但化学成分不合格,含硫量为0.9%(超限近一倍)。过高的含硫量使钢材的可焊性降低,焊接过程中产生的热裂纹在外力作用下逐渐扩展,最终使钢材突然断裂,引发重大事故。 2. 钢结构的变形事故钢结构不论整体变形还是局部变形,都将降低结构的整体刚度和稳定性,影响连接和组装,并可能产生附加应力,降低构件的承载力,引发变形事故。而钢结构由于具有强度高、塑性好等优点,使得钢结构的截面越来越小,板厚、壁厚很薄。加上加工、制作、安装过程中的缺陷,钢结构的变形问题更加突出。钢结构的变形包括以下几个部分:钢材初始变形、冷加工变形、焊接变形、制作安装变形、运输过程中的变形以及使用不当(碰撞、高温)产生的变形等。某汽车厂造型车间为54×84m的单层三跨车间,钢屋架上弦杆、下弦杆均采用角钢。屋架和屋面板施工完毕后发现有个别屋架的竖腹杆有明显倾斜,经检测,位移偏差超标的测点达80%,变形严重的一榀屋架呈扭曲状。经调查,事故的主要原因是屋架堆放方式不规范。依据相关规范要求,屋架堆放时应直立,两个端头须用固定支架固定,相邻两个钢屋架应隔以木块,相互绑牢。该工程施工工程中虽在堆放钢屋架时采用了直立方式,但却错误地将钢屋架的一端靠在一堆屋面板上,另一端没有采取可靠的侧向支撑,钢屋架间没有拉紧捆绑,结果使钢屋架逐个挤压,产生扭曲变形。在支撑系统安装过程中,由于工期原因也未按规定对屋架进行矫正,最终导致发生事故。 3. 钢结构的失稳事故钢结构的失稳事故是指因钢结构或构件丧失整体稳定性或局部 稳定性而引发的事故。相对于混凝土结构而言,钢结构因强度高而使构件细长,截面相对较小,因此在外荷载作用下更容易失稳。而相对于抗拉破坏而言,钢结构失稳破坏前的变形可能很小,呈现出脆性破坏的特征,而脆性破坏的突发性也使得失稳破坏具有更大的危险性。我国的现代钢结构工程起步较晚,许多工程技术人员对稳定概念的认识较为模糊,在钢结构工程设计中普遍存在重视强度问题而轻视稳定问题的错误倾向,这是钢结构工程失稳事故不断发生的重要原因之一。因此,设计人员必须强化稳定概念,在设计过程中应重视支撑体系的布置,结构整体布置必须满足整体稳定性和局部稳定性的要求。加工、制作过程中产生的构件初偏心、初弯曲、焊接残余变形等缺陷将显著降低钢结构的稳定承载力;同时,与混凝土结构、砌体结构不同的是,钢结构在安装、施工的过程中,在形成稳定的整体结构之前,

三、填空 1.钢材 2.脆性破坏 3.塑性破坏 4.脆性破坏 5.力学性能 6.抗拉强度 7.屈服点 8.韧性 9.冷弯性能 10.疲劳强度 11.概率极限状态 12.铆钉 13.高强度螺栓连接 14.粗制螺栓 15.角焊缝 16.斜缝 17.部分焊透 18.斜角角焊缝 19.残余变形 20.施工要求 21.受剪螺栓 22.受拉螺栓 23.钢梁 24.组合梁 25.热轧型钢梁 26.临界荷载 27.局部稳定 28.经济条件 29.建筑高度 30.拼接 31.工厂拼接 32.工地拼接 33.刚接 34.滚轴支座 35.桁架 36.高度 37.弯矩 38.轴心力 39.节点板 40.构件详图 41.结构布置图 42.结构布置图 43.构件详图

44.施工导流闸门 45.弧形闸门 46.液压式 47.螺杆式 48.卷扬式 49.水头的大小 50.闸门的尺寸 四、简答题 1. 钢材在复杂应力作用下是否仅产生脆性破坏?为什么? 答:钢材在复杂应力作用下不仅仅发生脆性破坏。因为当材料处于三向同号应力场时,它们的绝对值又相差不大时,根据第四强度理论,即使σ1、σ2、σ3的绝对值很大,甚至远远超过屈服点,材料也不易进入塑性状态。因而,材料处于同号应力场中容易产生脆性破坏。反之,当其中有异号应力,且同号的两个应力相差又较大时,即使最大的一个应力尚未达到屈服点f y时,材料就已进入塑性工作状态,这说明材料处于异号应力状态时,容易发生塑性破坏。 2.残余应力对压杆的稳定性有何影响? 答:由于残余应力的存在,在轴心压力N的作用下,残余应力与截面上的平均应力N/A叠加,将使截面的某些部位提前屈服并发展塑性变形。因此,轴心受压杆达临界状态时,截面由屈服区和弹性区两部分组成,只有弹性区才能承担继续增加的压力。这时截面的抗弯刚度降低,由理论分析知,残余应力对构件稳定的不利影响对弱轴要比对强轴严重的多。 3. 钢桁架与梁相比,桁架具有哪些优点?为什么它适合于大跨度? 答:钢桁架与梁相比是用稀疏的腹杆代替整体的腹板,并且杆件主要承受轴心力,应力沿截面分布均匀,能充分利用材料,从而能节省钢材减少自重,所以钢桁架特别适用于跨度或高度较大的结构。同时钢还可以按使用要求制成不同的

第8章 钢结构的脆性断裂和疲劳 8.1 钢结构脆性断裂及其防止 8.1.1 脆性断裂破坏 脆性破坏: 结构的最终破坏是由于其构件的脆性断裂导致的。 特点:无塑性发展或很小,断裂时伸长量极其微小,没有破坏的预兆。 脆性破坏分类 ①过载断裂:由于过载,强度不足而导致的断裂。 特点:破坏速度快,主要是钢丝束、钢绞线和钢丝绳等。 ②非过载断裂:塑性很好的钢构件在缺陷、低温等因素影响下突然呈脆性断裂 ③应力腐蚀断裂:在腐蚀性环境中承受静力或准静力荷载作用的结构,在远低于屈服极限的应力状态下发生的断裂,强度越高则对应力腐蚀断裂越敏感。 ④疲劳断裂与腐蚀疲劳断裂:在交变荷载作用下,裂纹的失稳扩展导致的断裂,高周:循环周数在105以上者,低周:只有几百或几十次, 环境介质导致或加速疲劳裂纹的萌生和扩展称为腐蚀疲劳。 ⑤ 氢脆断裂: 氢使材料韧性降低而导致的断裂 钢结构的非过载脆性破坏P302 8.1.2脆性断裂的防止 构件不出现非过载脆性断裂的条件IC I K K ≤=σπα(含义见书) 为了防止脆性断裂,需要从三个方面着手: 1.钢材选择(保证足够韧性IC K ) 材料韧性指标:冲击韧性。 碳素钢:夏比V 形缺口冲击功不低于27J ; 低合金高强度结构钢:夏比V 形缺口冲击功不低于34J ; 公路钢桥和吊车梁在翼缘板厚度不超过4Omm ,按所处最低温度加40℃级别要求; 公路钢桥和吊车梁在翼缘板厚度超过 4Omm, 降低最低温度; 低温地区避免用厚度大的钢板,必须用厚板时,应提高对冲击韧性的要求或进行全厚度韧性试验。 2.初始裂纹:减小初始裂纹,避免形成裂缝间隙,保证焊缝质量,限制和避免焊接缺陷,焊缝表面不得有裂纹; 3.应力:缓和应力集中,减小应力值,避免受到约束而产生高额残余应力 4.结构形式与构造细节:超静定结构优于静定结构:由于地基不均匀沉陷会导致严重不利的内力重分布。静定结构采用多路径传递荷载优于单路径传递荷载。单个构件:多路径组织要优于单路径组织 焊接受弯构件的受拉翼缘,当弯矩很大,需要选取较厚的翼缘时,从抗断裂的