3结论

(1)论述了磨削液在陶瓷难加工材料磨削过程中的重要作用,以及建立适当的评价标准对磨削液研制的重要作用。提出了以磨削输出结果作为主要的评价指标来判定磨削液的优劣判定方法。

(2)通过一系列实验建立了恒力磨削条件下砂轮全钝化周期的钝化曲线,并根据曲线钝化速度和钝化方式将曲线分为三个阶段,即初期钝化阶段、稳定钝化阶段和急剧钝化阶段。

(3)稳定钝化阶段砂轮随磨削材料体积增大的钝化过程近似符合指数规律,某一时刻的钝化程度可以用公式y n=y1k n-1表示。其中k可以作为理想的磨削效率评价指标,合理应用钝化率k 可以解决目前磨削效率评价实验的精确度问题。

参考文献:

[1]付杰才.磨削原理与工艺[M].长沙:湖南大学出版

社,1986.

[2]殷玲,刘忠.陶瓷磨削中金刚石砂轮磨损形式及其

生成原因[J].华中理工大学学报,1996,24(4):19-

22.

(编辑马尧发)

作者简介:吴志远,男,1973年生。装甲兵工程学院再制造技术国防科技重点实验室讲师。主要研究方向为硬脆材料加工。发表论文20余篇。田欣利,男,1956年生。装甲兵工程学院装备再制造工程系教授。林允森,男,1953年生。装甲兵工程学院装备再制造工程系高级实验师。杨俊飞,男,1977年生。装甲兵工程学院装备再制造工程系博士研究生。

修形人字齿轮传动误差计算与试验研究

王成1方宗德1贾海涛2吉强1

1.西北工业大学,西安,710072

2.中国船舶重工集团公司第703研究所,哈尔滨,150036

摘要:通过改变刀具切削刃的形状,以三段抛物线代替齿条的直线齿廓,推导出了刀具齿面方程;基于有限元柔度矩阵的非线性规划法,引入人字齿轮特有的约束条件,建立人字齿轮接触问题的数学规划模型,通过一种改进的正规形求解,从而获得人字齿轮的承载传动误差;利用光栅测量系统对修形前后试验齿轮副的传动误差进行了测量并与理论计算结果进行了对比验证。

关键词:修形;人字齿轮;承载接触;传动误差

中图分类号:T H132文章编号:1004)132X(2009)20)2427)04

C alculation of Transmission Error of Modification Double Helical

Gears and Experimental Investigation

Wang Cheng1Fang Zongde1Jia H aitao2Ji Qiang1

1.Northw estern Polytechnical U niversity,Xi.an,710072

2.No.703Research Institute of China Shipbuilding Industry Corporation,H ar bin,150036

Abstract:Firstly,a metho d o f three seg ment m odificatio ns for pinio n pro file w as presented.New cutter surface equatio n w as deduced after the shape of cutter-edge being changed and lines being substituted w ith three segment par abolas.Secondly,the mathematic prog ramming mo del for tooth contact o f double helical gears w as built w ith non-linear pr ogram ming method,w hich w as based on finite element flex ibility matr ix,and the particular restrictio n co nditions o f do uble helical g ears w ere impo rted.Lo aded transmissio n erro r in a meshing period w as obtained by solving the m athematic pro gramm ing in a mo dification of the simplex method.Finally,an ex am ple that com pared the effects of exper im ent w ith calculation w as pr ovided.

Key words:modification;double helical gear;lo aded contact;transmissio n error

0引言

人字齿轮因具有承载能力高、工作平稳性好收稿日期:2008)10)24等优点[1],在舰船后传动中被大量采用。减小振动降低噪声是其重要的研究方向[2]。传动误差反映齿轮实际啮合与理想啮合的偏差情况,是产生振动噪声的一个重要原因。

#

2427

#

齿轮修形具有良好的减振降噪效果[3]。实践证明,在高速重载传动时,采用齿顶、齿根修缘后,能有效地改善啮合性能,减小啮合冲击,降低噪声。此外,为了提高工效常以小轮修根代替大轮修缘,即修形都放在小齿轮上。为了降低齿轮副对安装误差的敏感性,人字齿轮的几何传动误差可设计为抛物线形。同时考虑到齿轮副的修形是通过对刀具修形实现的,而刀具的抛物线齿廓易于加工,因此,小轮加工刀具采用三段抛物线齿廓以实现小轮齿廓三段修形。

轮齿承载接触分析(loaded tooth contact analysis,LTCA)技术已与齿轮修形设计结合在一起,以承载传动误差最小为优化目标,可以寻求最佳的齿面修形设计[4]。基于此,根据有限元柔度矩阵的非线性规划法[5],建立人字齿轮承载接触分析的数学模型,从而获得人字齿轮的承载传动误差。以一对试验人字齿轮为例,通过修形前后传动误差的比较,验证了传动误差计算的正确性和修形的有效性。

1小轮齿廓三段修形

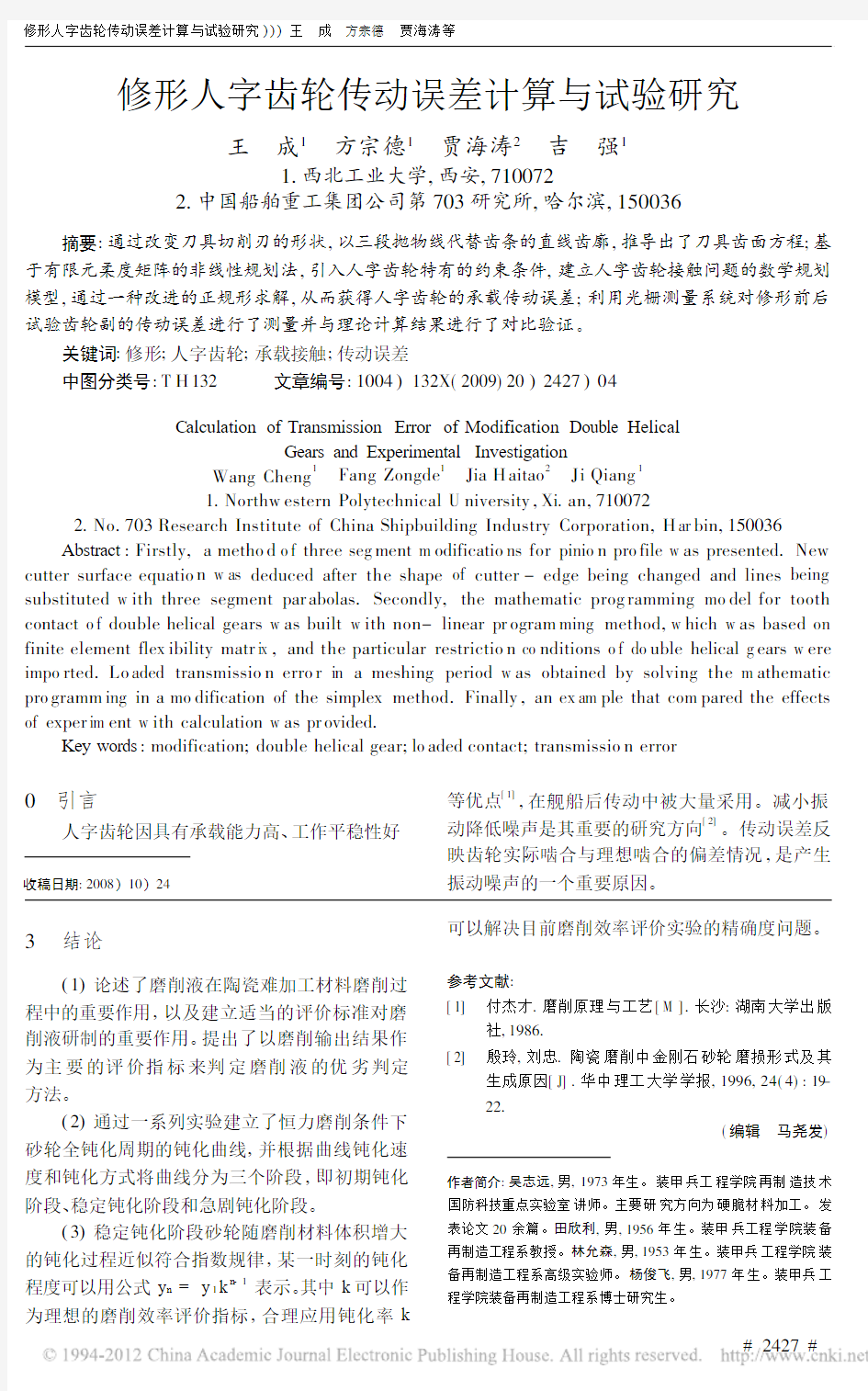

齿廓修形通用的方法是改变刀具切削刃的形状。常用的齿条形刀具(滚刀)加工齿轮的方法是以抛物线代替齿条的直线齿廓,从而获得中凸的齿形。齿条的法向齿廓形状和齿面坐标系分别如图1和图2所示。图1中的y1、y2、y3分别为齿廓坐标系o b x b y b下的三段抛物线方程,其表达式为

y1=a1u2

y2=a2u2+b2u+c2

y3=a3u2+b3u+c3

(1)

图1齿条形刀具的法向齿廓

通过坐标变换,可将齿条刀齿廓方程转化为刀具齿面方程:

r c=-y i sin A+(u-d p)co

s A

y i cos A cos B+l sin B+

[(u-d p)sin A+A m]cos B

-y i co s A sin B+l co s B-

[(u-d p)sin A+a m]sin B

i=1,2,3(2)

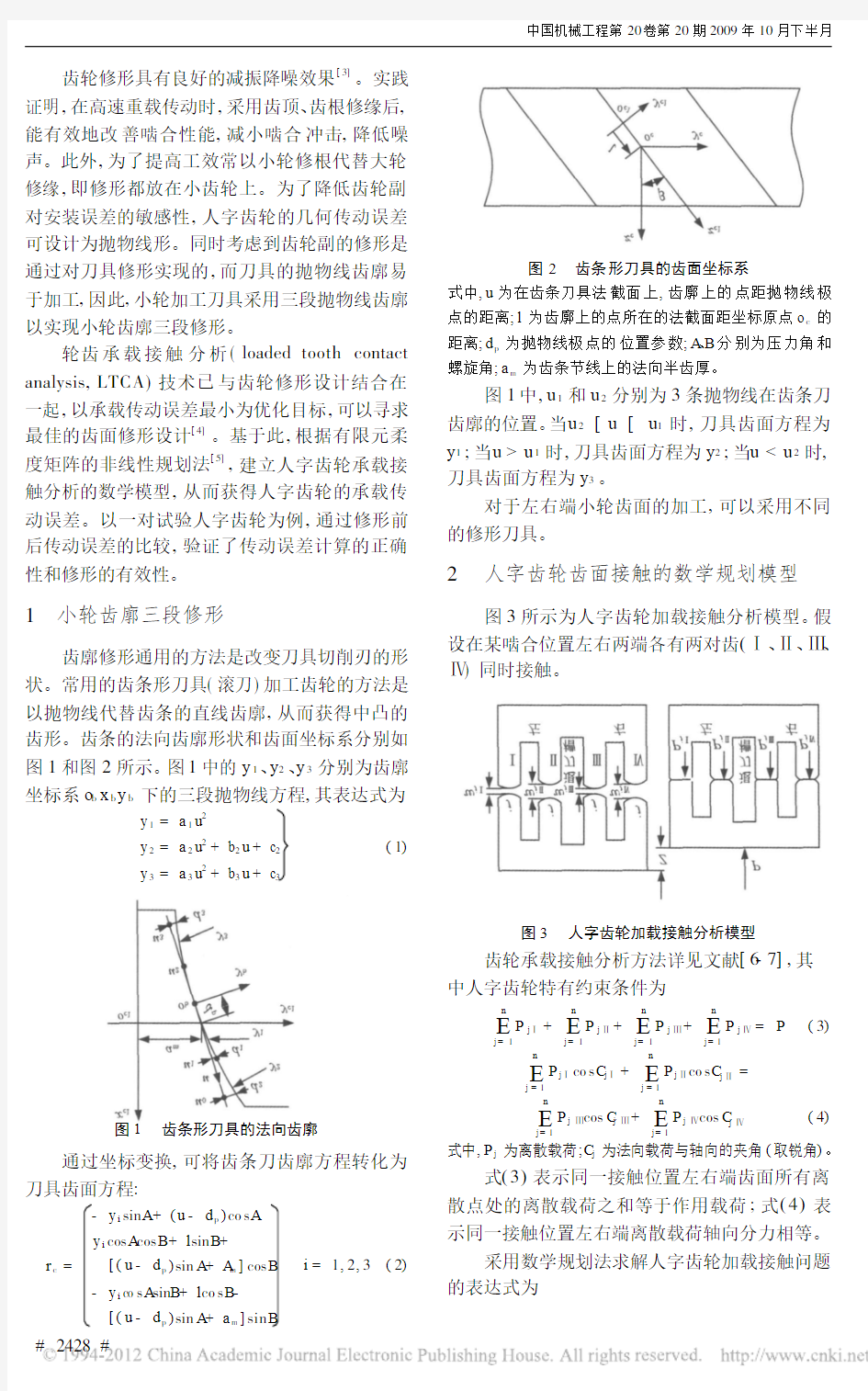

图2齿条形刀具的齿面坐标系

式中,u为在齿条刀具法截面上,齿廓上的点距抛物线极

点的距离;l为齿廓上的点所在的法截面距坐标原点o c的

距离;d p为抛物线极点的位置参数;A、B分别为压力角和

螺旋角;a

m

为齿条节线上的法向半齿厚。

图1中,u1和u2分别为3条抛物线在齿条刀

齿廓的位置。当u2[u[u1时,刀具齿面方程为

y1;当u>u1时,刀具齿面方程为y2;当u 刀具齿面方程为y3。 对于左右端小轮齿面的加工,可以采用不同 的修形刀具。 2人字齿轮齿面接触的数学规划模型 图3所示为人字齿轮加载接触分析模型。假 设在某啮合位置左右两端各有两对齿(?、ò、ó、 ?)同时接触。 图3人字齿轮加载接触分析模型 齿轮承载接触分析方法详见文献[6-7],其 中人字齿轮特有约束条件为 E n j=1 P j?+E n j=1P jò+E n j=1P jó+E n j=1P j?=P(3) E n j=1 P j?co s C j?+E n j=1P jòco s C jò= E n j=1 P jócos C jó+E n j=1P j?cos C j?(4) 式中,P j为离散载荷;C j为法向载荷与轴向的夹角(取锐角)。 式(3)表示同一接触位置左右端齿面所有离 散点处的离散载荷之和等于作用载荷;式(4)表 示同一接触位置左右端离散载荷轴向分力相等。 采用数学规划法求解人字齿轮加载接触问题 的表达式为 # 2428 # min E4n+2 j=1 X j -FP+Z+d+X=w e#P+X4n+1=P X=[X1,X2,,,X4n]T e=[1,1,,,1] C=[C1,C2,,,C2n]T K=[K1,K2,,,K2n]T e(P1co s C-P2co s K)+X4n+2=0 s.t.P j,d j,Z i,X j\0 P j=0或d j=0 i=1,2,,, k (5) 式中,X j为人工变量;k为一个周期内啮合位置数;F为小齿轮、大齿轮接触椭圆长轴离散点处的柔度矩阵;P为总法向载荷;P为离散载荷向量;P1、P2分别为左右端离散点载荷,P1、P2包含于P中;C、K分别为左右端离散点载荷与轴向的夹角;d为啮合点处变形后的法向齿面间隙;w为啮合点处初始法向齿面间隙;Z为轮齿变形后的法向位移。 式(5)是由已知参数和未知参数组成的一个非线性规划模型,规划的目标是系统变形最小。用一种改进的正规形方法[8]求解式(5),可以求解出式(5)啮合位置瞬时接触椭圆长轴离散点处的离散载荷P和轮齿变形后的法向位移Z。将Z变换为角度值后,可得到齿轮副在载荷作用下的传动误差。通过求解一个周期内所有啮合位置,就可以得到该周期内的齿面载荷分布和承载传动误差。 由于存在制造误差和安装误差,人字齿轮啮合时左右两端齿面会产生轴向不平衡力,从而导致轴向窜动。轴向力是否平衡,可用平衡条件式(4)进行检验。当轴向力不平衡时,沿轴向给定一个微小的窜动量,重新计算TCA与LT CA,直到两端产生的轴向力达到平衡为止。 3试验与计算结果对比 将一对齿轮安装在高速齿轮试验台上进行带载试验(大轮上施加的扭矩为2000N#m),试验齿轮参数如表1所示,小轮修形量如图4所示(左右两端小轮齿面修形相同)。 表1人字齿轮的参数 齿轮参数小齿轮大齿轮 齿数z31102 模数m n(m m)4.5 压力角A n(b)20 螺旋角B(b)28 . 34 齿宽B(mm)90@290@2 旋向右左旋左右旋退刀槽宽度W(mm)70 传动误差测量系统主要包括圆光栅、细分卡、采集卡、计算机、分析软件等。传动误差测量系 图4小轮修形量 统组成框图如图5所示,其中圆光栅为系统的关键设备。本系统采用英国RESM圆光栅,标称外径为229mm,圆光栅采用双读数头,能够减小安装偏心对系统的影响,系统分辨率不大于1d,试验装置如图6。通过滤波技术将轴频和齿频传动误差进行分离。 图5齿轮传动误差检测系统框图 图6试验装置 图7、图8所示分别为修形前后齿频传动误差的检测曲线与理论曲线。表2为修形前后齿频传动误差的检测幅值与理论幅值(幅值指承载传动误差曲线的波动值)。 从图7、图8以及表2中可以看出:1修形后的理论值和检测值与修形前相比,承载传动误差明显减小;o修形前后的理论值与检测值均显示了齿频传动误差幅值很小,不大于1d,这是由于齿轮副的重合度很大,因而啮合刚度很大,且啮合刚度的波动幅度很小;?检测值大于理论值,这是由于齿频传动误差由轮齿变形和齿面误差两部分构成,理论值仅考虑了轮齿变形部分,而检测值则包括了轮齿变形和齿面的微小误差。 # 2429 # (a ) 测量得到的承载传动误差 (b )计算得到的承载传动误差图7 修形前的承载传动误差 (a ) 测量得到的承载传动误差 (b )计算得到的承载传动误差图8 修形后的承载传动误差 表2 齿频传动误差的检测幅值与理论幅值 测量幅值(d )计算幅值(d )修形前修形后修形前修形后0.655402 0.451669 0.6409 0.439 4 结论 (1)从减振降噪和提高工效出发,小轮齿廓采用三段修形。通过改变刀具切削刃的形状,用三段抛物线代替齿条的直线齿廓,导出了刀具齿面方程。 (2)在进行人字齿轮的承载接触分析时,将有限元、柔度矩阵和非线性规划结合在一起,同时考虑了人字齿轮的轴向窜动,通过一种改进的正规形求解方法,获得人字齿轮的承载传动误差。(3)采用传动误差测量系统对一对试验齿轮副的传动误差进行了测量,并通过滤波技术将轴频和齿频传动误差进行分离。 (4)检测结果表明,修形后的承载传动误差明显减小,理论值与相应的检测值比较一致,检测值略大于理论值。参考文献: [1] A mendola J B.Sing le v s Do uble Helical G ears.T ur -bo machiner y Internatio na l[J].2006,47(5):34-38.[2] 王世安,田广,游克全,等.船用齿轮设计技术的发 展趋势[J].热能动力工程,2003,18(6):547-551. [3] 孙月海,张策,陈树勋,等.直齿轮齿廓修形的实验 研究[J].中国机械工程,2003,14(8):634-636.[4] 王成,方宗德,贾海涛,等.人字齿轮修形优化设计 [J].航空动力学报,2009,24(6):1432-1436.[5] 方宗德,邓效忠,任东锋.考虑边缘接触的弧齿锥齿 轮承载接触分析[J].机械工程学报,2002,38(9):69-72. [6] 周彦伟,杨宏斌,邓效忠,等.高齿准双曲面齿轮的 轮齿加载接触分析[J].中国机械工程,2002,13(14):1181-1183. [7] L i Shut ing.G ear Co ntact M o del and L oaded T oo th Contact A nalysis of a T hr ee-dimensional,T hin -r immed Gear [J].Jo urnal of M echanical Desig n,2002,124(3):511-517. [8] 张金良.高强度螺旋锥齿轮的设计及实验研究[D ]. 西安:西北工业大学,2006. (编辑 何成根) 作者简介:王 成,男,1977年生。西北工业大学机电学院博士研究生。主要研究方向为机械传动、机械系统动力学。方宗德,男,1948年生。西北工业大学机电学院教授、博士研究生导师。贾海涛,男,1976年生。中国船舶重工集团公司第703研究所工程师。吉 强,男,1984生。西北工业大学机电学院硕士研 究生。 包起帆获世界工程组织联合会H assib J.Sabbagh 优秀工程建设奖 经中国科协推荐,中国机械工程学会副理事长、上海国际港务(集团)股份有限公司副总裁、海港建设和港口信息化建设专家包起帆获得了世界工程组织联合会颁发的2009年Hassib J.Sabbagh 优秀工程建设奖,为我国工程界专家首次获得。H assib J.Sabbagh 优秀工程建设奖(H assib J.Sabbag h Aw ard for Eng ineering Construction Excellence )设立于2002年,以H assib J.Sabba -g h 先生的名字命名,每两年颁发一次。此奖项的设立是为了促进全世界关注工程在可持续性发展中的重要作用。此奖项授予五年间完成了重大工程项目的工程师或工程团队。今年的奖项侧重于农村道路建设、重大运输系统的建设及海港的建设等重大工程项目的实施。 (工作总部) # 2430# 齿轮误差及其分析 第一节:渐开线圆柱齿轮精度和检测 对于齿轮精度,主要建立了下列几个方面的评定指标: 一.运动精度: 评定齿轮的运动精度,可采用下列指标: 1.切向综合总偏差F i′: 定义:被测齿轮与理想精确的测量齿轮单面啮合时在被测齿轮一转内,(实际转角与公称转角之差的总幅度值)被测齿轮的实际转角与理论转角的最大差值。切向 综合总偏差F i′。 (它反映了齿轮的几何偏心、运动偏心和基节偏差、齿形误差等综合结果。) Δ 2.齿距累积总偏差F p,齿距累积偏差F pk。 定义:齿轮同侧齿面任意弧段(k=1或k=z)内的最大齿距累积偏差。它表现为齿距累积偏差曲线的总幅值。——齿距累积总偏差。 在分度圆上,k个齿距的实际弧长与公称弧长之差的最大绝对值,称k个齿距累积误差ΔF pk。 k为2到小于Z/2的正数。 这两个误差定义虽然都是在分度圆上,但实际测量可在齿高中部进行。这项指标主 要反映齿轮的几何偏心、运动偏心。用ΔF p 评定不如ΔF i′全面。因为ΔF i是在连续切向综合误差曲线上取得的,而ΔF p不是连续的,它是折线。 ΔF i′= ΔF p+ Δf f 测量方法:一般用相对法,在齿轮测量机上测量。 3.齿圈径向跳动ΔF r与公法线长度变动ΔF w: ΔF r定义:在齿轮一转范围内,测头在齿槽内,于齿高中部双面接触,测头相对于齿轮轴线的最大变动量。 它只反映齿轮的几何偏心,不能反映其运动偏心。(用径跳仪测量检测。) 由于齿圈径跳ΔF r 只反映齿轮的几何偏心,不能反映其运动偏心。因此要增加另一项指标。公法线长度变动ΔF w。 ΔF w定义:在齿轮一周范围内,实际公法线长度最大值与最小值之差。 ΔF w=W max-W min 测量公法线长度实际是测量基圆弧长,它反映齿轮的运动偏心。 测量方法:用公法线千分尺测量。 4.径向综合误差ΔF i″和公法线长度变动ΔF w: 齿轮的几何偏心还可以用径向综合误差这一指标来评定。 ΔF i″定义:被测齿轮与理想精确的测量齿轮双面啮合时,在被测齿轮一转内,双啮中心距的最大变动量。 二.工作平稳性的评定指标: 1.齿切向综合误差Δf i′: 定义:被测齿轮与理想精确的测量齿轮单面啮合时,在被测齿轮一齿距角内,实际转角与公称转角之差的最大幅度值。以分度圆弧长计值。它反映出基节偏差 和齿形误差的综合结果。 测量方法:与ΔF i′同时测量出。 2.齿形误差Δf f与基节偏差Δf pb: 齿形误差Δf f 定义:在端截面上,齿形工作部分内(齿顶倒棱部分除外),包容实 际齿形且距离为最小的两条设计支形间的法向距离,称为齿 齿轮传动测试题 一、单项选择题(从给出的A 、B 、C 、D 答案中选一) 1. 软齿面闭式齿轮传动的主要失效形式是—b —。 A .齿面胶合 B .齿面疲劳点蚀 C .齿面磨损 D .轮齿折断 2. 高速重载齿轮传动,最可能出现的失效形式是—a ——。 A .齿面胶合 B .齿面疲劳点蚀 C .齿面磨损 D .轮齿塑性变形 3. c 对于标准齿轮传动,影响齿形系数Fa Y 的主要几何参数是 ——。 A .齿轮的模数 B .齿轮的全齿高 C .齿轮的齿数 D .齿轮的顶隙系数 4.在闭式软齿面减速齿轮传动中,若小齿轮采用45钢调质处理,大齿轮采用45钢正火处理,则它们的齿面接触应力_______d____。 2121212 1.... H H H H H H H H D C B A σσσσσσσσ=≈<> 5.在开式齿轮传动中,齿轮模数m 应依据_a_________条件确定,再考虑磨损适当增大 A .齿根弯曲疲劳强度 B .齿面接触疲劳强度 C .齿面胶合强度 D .齿轮工作环境 6. 依据渐开线齿轮正确啮合条件,一对标准渐开线圆柱齿轮实现正确啮合,它们的a ——必须相等。 A.模数m B.齿数z C.分度圆直径d D. 轮齿宽度b 7. 轮齿疲劳点蚀通常首先出现在齿廓的_____d______部位。 A.齿顶附近B.齿根附近 C.节线上D.节线靠近齿根处8. 齿轮传动中,动载系数Kv主要是考虑______________因素对齿轮传动的影响。 A.齿轮自身制造精度引起的误差 B.载荷沿齿宽分布不均 C.双齿啮合时的载荷分配不均 D.齿轮以外的其它 9. 在设计直齿圆柱齿轮和斜齿圆柱齿轮时,通常取小齿轮齿宽b1大于大齿轮齿宽b2,其主要目的在于—b—。 A.节省材料B.考虑装配时的轴向窜动C.提高承载能力D.使两齿轮接近等强度10 下列措施中,____a___不利于提高轮齿抗疲劳折断能力。 A.减小齿根圆角半径B.减小齿面粗糙度 C.减轻加工损伤D.表面强化处理11. 斜齿轮不产生根切的最少齿数为 A.大于17 B.小于17 计算机控制系统报告 --计算机控制系统的稳态误差 在计算机控制系统中存在稳态误差。怎样计算稳态误差呢? 在连续系统中,稳态误差的计算可以通过两种方法计算:一是建立在拉氏变换中值定理基础上的计算方法,可以求出系统的终值误差;另一种是从系统误差传递函数出发的动态误差系数法,可以求出系统动态误差的稳态分量。 在离散系统中,根据连续系统稳态误差的两种计算方法,在一定的条件下可以推广到离散系统。又由于离散系统没有唯一的典型结构形式,离散系统的稳态误差需要针对不同形式的离散系统来求取。 书上主要介绍了利用z 变换的终值定理方法,求取误差采样的离散系统在采样瞬时的终值误差。 设单位反馈误差采样系统如图4.12所示。 图4.12 单位反馈误差采样反馈系统 系统误差脉冲传递函数为 (4.1) 若离散系统是稳定的,则可用z 变换的终值定理求出采样瞬时的终值误差 (4.2) Φ==+e ()1()()1()E z z R z G z )](1[)()1(lim )()1(lim )(lim )(1111*z G z R z z E z t e e z z t +-=-==∞-→-→∞ → (4.2)式表明,线性定常离散系统的稳态误差,不但与系统本身的结构和参数有关,而且与输入序列的形式及幅值有关。除此之外,离散系统的稳态误差与采样系统的周期的选取也有关。上式只是计算单位反馈误差采样离散系统的基本公式,当开环脉冲传递函数G(z)比较复杂时,计算e(∞)仍然有一定的计算量,因此希望把线性定常连续系统中系统型别及静态误差系数的概念推广到线性定常离散系统,以简化稳态误差的计算过程。 在离散系统中,把开环脉冲传递函数G(z)具有z=1的极点数v 作为划分离散系统型别的标准,与连续系统类似地把G(z)中 v=0,1,2,…的系统,称为0型,Ⅰ型和Ⅱ型离散系统等。下面讨论不同类别的离散系统在三种典型输入信号作用下的稳态误差,并建立离散系统静态误差系数的概念。 1.单位阶跃输入时的稳态误差 对于单位阶跃输入r(t)=1(t),其z 变换函数为 (4.3) 得单位阶跃输入响应的稳态误差 (4.4) 上式代表离散系统在采样瞬时的终值位置误差。式中 (4.5) 称为静态位置误差系数。若G(z)没有z=1的极点,则Kp ≠∞,从而e(∞)≠0;若G(z)有一个或一个以上z=1的极点,则Kp= ∞,从1 11)(--=z z R →∞==+1p 11()lim 1()z e G z K →=+p 1lim[1()]z K G z 齿轮传动的使用要求 1、传递运动的准确性: 影响因素:几何偏心、运动偏心。 检验参数: (1)切向综合总偏差F i’:被测齿轮与测量齿轮单面啮合时,被测齿轮一转内,齿轮分度园上实际圆周位移与理论圆周位移的最大差值。(2)齿距累积总偏差F p:齿轮同侧齿面任意弧段内的最大齿距累积偏差。(万能齿轮检查仪) (3)径向综合总偏差F i“”:产品齿轮的左右齿面同时与测量齿轮接触,并转过一整圈时出现的中心距最大值和最小值之差。 (4)径向跳动F r:齿轮轴线的最大和最小径向距离之差。(齿圈径向跳动检查仪) 2、传动的平稳性: 影响因素:两齿轮的基节不等和齿廓误差。 检验参数: (1)齿廓总偏差F α:在计算范围内,包容实际齿廓迹线的两条与平均齿廓迹线完全相同的曲线间的距离,且两条曲线与平均齿廓迹线的距离为常数。 (2)一齿切向综合偏差f i‘:在一个齿距的切向综合偏差,它能综合地反映基节偏差和齿形误差在转一齿过程中的速比影响。 (3)一齿径向综合偏差f i“”: (4)单个齿距偏差f pt:在端面上,在接近齿高中部的一个与齿轮轴 线同心园上,实际齿距与理论齿距的代数差。 (5)基园齿距偏差f pb 3、载荷分布均匀性 影响因素:主要是由机床刀架导轨与工作台回转轴线不平行,齿呸端面的跳动或心轴歪斜。 检验参数: 螺旋线总偏差F β:包容实际螺旋线迹线的两条螺旋线迹线的距离。 螺旋线形状f f β:包容实际螺旋迹线的两条与平均螺旋线迹线完全的曲线间的距离,且两条曲线与平均螺旋线迹线的距离为常数。 螺旋线倾斜偏差f H β:在计算范围内的两端与平均螺旋线迹线相交的设计螺旋线迹线间的距离。 4、齿侧间隙 影响因素:主要因素,齿厚偏差即实际齿厚与公称齿厚之差是影响齿侧间隙的主要因素。另外,两轮安装的中心距偏差。 检验参数 (1)齿厚偏差E sn:实际齿厚和公称齿厚之差。(测齿卡尺) (2)公法线长度偏差E bn:公法线长度实际值与公差值之差。(公法线千分尺) 测量步骤:计算模数m n==D e/(Z+2),确定跨齿数,n==Z/9+0.5 齿轮测量基本方法原理(转) 长度计量技术中对齿轮参数的测量。测量圆柱齿轮和圆锥齿轮误差的方法有单项测量和综合测量两种。 单项测量主要是测量齿形误差、周节累积误差、周节偏差、齿向误差和齿圈径向跳动等。 齿形测量图1为齿轮齿形测量的原理。常用的测量方法有展成法和坐标法。①展成法:基圆盘的直径等于被测渐开线理论基圆直径。当直尺带动与它紧密相切的基圆盘和与基圆盘同轴安装的被测齿轮转动时,与直尺工作面处于同一平面上的测量杠杆的刀口相对于被测齿轮回转运动的轨迹是一理论渐开线。以它与被测渐开线齿形比较,即可由测微仪(见比较仪)指示出齿形误差。利用此法测量齿形误差的工具有单盘渐开线测量仪和万能渐开线测量仪(见渐开线测量仪)。②坐标法:按齿形形成原理列出齿廓上任一点的坐标方程式,然后计算出齿廓上若干点的理论坐标值,以此与实际测得的被测齿形上相应点的坐标值比较,即可得到被测齿形误差。有直角坐标法和法线展开角坐标法两种。前者的测量原理是被测齿廓上各点的坐标值(x、y)分别由X和Y方向的光栅测量系统(见光栅测长技术)测出,经电子计算机计算后得出齿形误差。此法适用于测量大型齿轮的齿形。法线展开角坐标法用于测量渐开线齿形。当与被测齿轮同轴安装的圆光栅转动一个展开角φ时,由长光栅测量系统测出被测渐开线基圆的展开弧长ρ,由电子计算机按计算式ρ=r0φ(式中r0为基圆半径)计算出被测弧长与理论弧长之差值。按需要在齿廓上测量若干点,由记录仪记录出齿形误差曲线图。 周节测量图2为齿轮周节测量的原理。周节测量有绝对测量法和相对测量法。①绝对测量法:被测齿轮与圆光栅长度传感器同轴安装。测量时,被测齿轮缓慢回转,当电感式长度传感器的测头与齿面达到预定接触位置时,电感式长度传感器发出计数开始信号,利用电子计算机计算由圆光栅长度传感器发出的经过处理后得到的电脉冲数,直至测头与下一齿面达到预定接触位置为止。如此逐齿进行,测出相当于各实际周节的电脉冲数,经电子计算机处理后即可得出周节偏差和周节累积误差。②相对测量法:利用两电感式长度传感器的测头安置组成相当于被测齿轮任一实际周节,以此逐齿与所有其他各实际周节比较。测得的差值经过电子线路和电子计算机处理,即可得出周节偏差和周节累积误差。 1.1 齿圈径向跳动误差(即几何偏心) 齿圈径向跳动是指在齿轮一转范围内,测头在齿槽内或轮齿上,与齿高中部双面接触,测头相对于轮齿轴线的最大变动量。也是轮齿齿圈相对于轴中心线的偏心,这种偏心是由于在安装零件时,零件的两中心孔与工作台的回转中心安装不重合或偏差太大而引起。或因顶尖和顶尖孔制造不良,使定位面接触不好造成偏心,所以齿圈径跳主要应从以上原因分析解决。 1.2公法线长度误差(即运动偏心) 滚齿是用展成法原理加工齿轮的,从刀具到齿坯间的分齿传动链要按一定的传动比关系保持运动的精确性。但是这些传动链是由一系列传动元件组成的。{HotTag}它们的制造和装配误差在传递运动过程中必然要集中反映到传动链的末端零件上,产生相对运动的不均匀性,影响轮齿的加工精度。公法线长度变动是反映齿轮牙齿分布不均匀的最大误差,这个误差主要是滚齿机工作台蜗轮副回转精度不均匀造成的,还有滚齿机工作台圆形导轨磨损、分度蜗轮与工作台圆形导轨不同轴造成,再者分齿挂轮齿面有严重磕碰或挂轮时咬合太松或太紧也会影响公法线变动超差。 1.3齿形误差分析 齿形误差是指在齿形工作部分内,包容实际齿形廓线的两理想齿形(渐开线)廓线间的法向距离。在实际加工过程中不可能获得完全正确的渐开线齿形,总是存在各种误差,从而影响传动的平稳性。齿轮的基圆是决定渐开线齿形的惟一参数,如果在滚齿加工时基圆产生误差,齿形势必也会有误差。基圆半径R= 滚刀移动速度/工作台回转角速度x cos ao (ao为滚刀原始齿形角),在滚齿加工过程中渐开线齿形主要靠滚刀与齿坯之间保持一定速比的分齿来保证,由此可见,齿形误差主要是滚刀齿形误差决定的,滚刀刃磨质量不好很容易出现齿形误差。同时滚刀在安装中产生的径向跳动、轴向窜动(即安装误差)也对齿形误差有影响。常见的齿形误差有不对称、齿形角误差(齿顶变肥或变厚)、产生周期误差等。 1.4齿向误差分析 齿向误差是在分度圆柱面上,全齿宽范围内,包容实际齿向线的两条设计齿向线的端面距离。引起齿向误差的主要原因是机床、刀架的垂直进给方向与零件轴线有偏移,或上尾座顶尖中心与工作台回转中心不一致,还有滚切斜齿轮时,差动挂轮计算误差大,差动传动链齿轮制造和调整误差太大。另外夹具和齿坯制造、安装、调整精度低也会引起齿向误差。 1.5齿面粗糙度分析 齿面粗糙度不好一般有几种现象:发纹、啃齿、鱼磷、撕裂。 引起齿面粗糙度差的主要原因有以下几方面:机床、刀具、工件系统整体刚性不足、间隙大;滚刀和工件相对位置发生变化;滚刀刃磨不当、零件材质不均匀;切削参数选择不合适等。 影响齿轮工作平稳性的加工误差分析 影响齿轮传动工作平稳性的主要因素是齿轮的齿形误差△ff和基节偏差△fpb。齿形误差会引起每对齿轮啮合过程中传动比的瞬时变化;基节偏差会引起一对齿过渡到另一对齿啮合时传动比的突变。齿轮传动由于传动比瞬时变化和突变而产生噪声和振动,从而影响工作平稳性精度。 滚齿时,产生齿轮的基节偏差较小,而齿形误差通常较大。下面分别进行讨论。(1)齿形误差 齿形误差主要是由于齿轮滚刀的制造刃磨误差及滚刀的安装误差等原因造成的,因此在滚刀的每一转中都会反映到齿面上。常见的齿形误差有如图9-6所示的各种形式。图a为齿面出棱、图b为齿形不对称、图c为齿形角误差、图d为齿面上的周期性误差、图e为齿轮根切。 由于齿轮的齿面偏离了正确的渐开线,使齿轮传动中瞬时传动比不稳定,影响齿轮的工作平稳性。 (2)基节极限偏差滚齿时,齿轮的基节极限偏差主要受滚刀基节偏差的影响。滚刀基节的计算式为: pb0=pn0cosα0=pt0cosλ0cosα0≈pt0cosα0 式中:pb0――滚刀基节; pn0――滚刀法向齿距; pt0――滚刀轴向齿距; α0――滚刀法向齿形角; λ0――滚刀分度圆螺旋升角,一般很小,因此cosλ0≈1。 由上式可见,为减少基节偏差,滚刀制造时应严格控制轴向齿距及齿形角误差,同时对影响齿形角误差和轴向齿距误差的刀齿前刀面的非径向性误差也要加以控制。 影响齿轮接触精度的加工误差分析 齿轮齿面的接触状况直接影响齿轮传动中载荷分布的均匀性。滚齿时,影响齿高方向的接触精度的主要原因是齿形公差△ff和基节极限偏差△fpb。影响齿宽方向的接触精度的主要原因是齿向公差△Fβ。产生齿向公差的主要原因: (1)滚齿机刀架导轨相对于工作台回转轴线存在平行度误差。 (2)齿坯装夹歪斜由于心轴、齿坯基准端面跳动及垫圈两端面不平行等引起的齿坯安装歪斜,会产生齿向误差。 (3)滚切斜齿轮时,除上述影响因素外,机床差动挂轮计算的误差,也会影响齿轮的齿向误差。 2012—2013学年第一学期课程论文 论文题目:浅析精密机械齿轮传动中的误差及计算方法 课程名称:误差理论与数据处理 学院:机电学院 专业:机械工程 班级: 姓名: 学号: 2013年1月8日 目录 0 引言 (3) 1 齿轮误差来源 (3) 1.1 齿轮制造误差 (4) 1.1.1 几何偏心 e的影响 (4) r 1.1.2 运动偏心 e的影响 (5) k 1.1.3 齿形误差、周节偏差、齿向误差等因素的影响 (5) 1.2 齿轮装配误差 (6) 2 齿轮传动计算方法 (6) 2.1绝对值法 (6) 2.2概率法 (6) 3误差源的分布 (7) 4传动链精度计算 (8) 5结语 (9) 参考文献 (10) 浅析精密机械齿轮传动中的误差及计算方法 摘要:齿轮传动是机械传动中最重要的传动形式之一,在精密传动中的应用也很广泛。精密机械传动对传动精度要求很高,所以,在精密传动中,我们必须要充分考虑齿轮传动中的误差的影响。本文给出了误差来源、误差分布及相关计算方法。文中主要分析了传动误差,并给出了空程误差的计算式,没有考虑齿轮传动中的温度、受力变形的影响。计算方法采用了常用的概率法,这种方法简单,但算出的误差较大,具体计算时应结合实际情况,看此法是否能满足精密传动机械的精度要求。若不能满足,则需另寻他法。 关键词:齿轮传动精度传动误差 A Brief Analysis Of Error And Computing Method In Gear Transmission Of Precise Machinery Abstract: Gear transmission is one of the most important mechanical transmission in the form of transmission and is widespread in precision machinery. It requires a high transmission accuracy in Precision mechanical transmission[]1. To meet the requirements, we must fully consider the influence of gear transmission error in precise transmission. In this paper, it gives the source of error, error distribution and computing method. This paper mainly analyzes the transmission error and gives the error calculation of empty-range without considering the influence of temperature and stress deformation. We use the mostly-used probabilistic method to get the result[]2. This method is brief, but the error is too high. In the specific calculation, we should consider the actual situation to see whether this method can meet the demands of the transmission accuracy in precise machinery. If not, we have to look for other methods. Key words: gear transmission error analysis transmission accuracy. JD 系列齿轮测量中心 测量控制及误差评值软件 说明书 (圆柱齿轮) 哈尔滨精达测量仪器有限公司 1.软件简介 欢迎使用哈尔滨精达测量仪器有限公司JD型齿轮测量中心测量控制及齿轮微机误差数据采集及误差评值软件系统。齿轮量仪测控及齿轮误差评值软件系统GIES(Aotomated Gear Inspecting &Evaluating Software System)是齿轮量仪应用通用微机进行高精度闭环轨迹数控、测量数据采集、数据处理,按国际齿轮精度标准对齿轮检测控制及对测量结果进行误差评值的软件系统。该系统结合齿轮测量中心的测量特点,全汉化弹出式结构,人机接口方便实用。 1.1电子展成式齿轮测量中心系统简介 电子展成式齿轮测量中心是依据坐标测量原理。由Φ、X、Y、Z四个高精度测量坐标轴组成的测量系统。根据被测对象的需要可分别采用直角坐标、法向极坐标、柱面坐标等不同坐标系,建立测量对象的数学模型,通过计算机闭环数字控制,插补实现测量头的空间轨迹,由测微式测量头测量被测参数的实际误差、高速测量数据采集,并由计算机测量软件完成测量数据分析,按照齿轮误差理论及齿轮精度标准对测量数据进行误差评值、生成测量报告、输出测量结果,对齿轮加工机床进行调整或对齿轮质量进行验收。 图1-1是齿轮测量中心系统组成 1、测量主机 2、计算机系统 3、打印机 4、微机工作台 1.2 GIES软件系统的特点 1)全自动控制仪器测量动作、数据采集、误差补偿、测量结果误差评值及测量结果输出等功能; 2)通用弹出式菜单完成测量参数输入、测量方式设置、误差评值标准选择,测量数据存盘等功能,屏幕显示彩色测量报告单; 3)根据输入齿轮基本参数(齿数、模数、压力角、变位系数等)自动计算出测量评定长度等测量数据、可自动和人工选择长度和误差放大比; 4)手工选齿、四分或三分左右面测量及测量结果存盘、打印;按GB10095-2001标准、ISO标准、或其他可选的齿轮标准(如DIN、ANSI/AGMA等)对凸形、修缘等设计齿形、齿向、齿距进行误差评值;具有齿廓、螺旋线修缘量及修缘长度评定功能; 5)可对被测齿轮的受检范围精确确定,微机自动确定起测、起评、终评、终测四点位置,其中齿形测量起评位置按标准齿条啮合确定,并且误差评定范围可由用户根据图纸或测量要求在菜单上改变; 6)齿廓、螺旋线误差测量结果评定位置(起评、终评点)可以在屏幕上方便改变,重新设定; 7)具有“K”形框图误差评定功能; 8)具有“三压力角”误差评定功能; 9)精度等级评定按照GB10095-2001标准、ISO标准,预先确定精度等级,对超差误差项目作出标记; 10)激光打印机输出测量结果(误差曲线及数值),可选择输出各种国际通用格式或用户要求格式的齿轮测量报告单; 11)按用户要求特殊提供测量软件输出格式(如在测量报告单上输出用户方厂名、名标及产品编号、日期、检验员签字等); 1.3 硬件组成: 1)精密测量主机(圆回转转台及X、Y、Z直线坐标舟); 2)测微式测量传感器、高精度光栅编码; 3)CNC闭环数控系统; 4)系统微机及激光针打印机; 5)数据采集电路(光栅记数、A/D转换、接口); 1.4软件功能 齿轮:齿廓(Fα、f fα、f Hα、Cα)、螺旋线(Fβ、f fβ、f Hβ、Cβ)、 齿距(fpt、fu、Fp)、径跳(Fr); 齿轮检验的3个公差组 一般厂家检验ff、Fβ、Fr、Wk、ΔW,欧洲厂家主要要求检测Fi″、fi″、Fr、Wk。还有一个隐含要求,就是装配后噪音要小。 1、齿轮的检测有三方面要求:传递运动的精确性、平稳性、载荷分布的均匀性。 2、这三个公差组各有数个检测项目,按国标要求每个公差组只检一项或两项(当然不是随意选)一般情况下设计者会给出每个公差组的精度 等级和需检测的项目。 3、但有时图纸上会给出数个项目或只给精度等级和标准,这种情况下个人认为最好和设计沟通一下,看对方有什么要求,否则你费了半天劲 可能人家一句话你就得从头再来。若设计没什么要求那你可以按标准要求每个公差组检一项或两项就可以了,记住是按照标准要求,不是自己随意挑的。 4、个人感觉一般情况下是这样的,每一公差组检FP或公法线变动和FR,第二公差组检Fα和FPT,第三公差组检Fβ。纯属个人感觉没有依 据。 5、除了这三方面的要求外,还有齿厚要求,当然这个是好检的,可测公法线或跨棒距。 渴望与大家一同进步,有愿意讨论的可加我QQ951666310,注明机械,或发https://www.doczj.com/doc/bb2649595.html, 一典型零件检测 https://www.doczj.com/doc/bb2649595.html,view09f4486fb84ae45c3b358ce1.html 1.5齿轮的检测 1.5.1 齿轮线性尺寸的测量 1.5.1.1分析工作任务书 1.阅读齿轮零件图,了解减速器直齿圆柱齿轮的结构; word版本. 2. 熟练掌握齿轮的基础知识; 3.掌握齿轮检测原理; 4. 掌握常用的齿轮检测工具; 5.选择齿轮的检测方案,确定测量工具; 6.进行检测; 7.记录数据并进行数据处理; 一典型零件检测 1.5齿轮的检测 1.5.1 齿轮线性尺寸的测量1.5.1.1分析工作任务书 1.阅读齿轮零件图,了解减速器直齿圆柱齿轮的结构; 2. 熟练掌握齿轮的基础知识; 3.掌握齿轮检测原理; 4. 掌握常用的齿轮检测工具; 5.选择齿轮的检测方案,确定测量工具; 6.进行检测; 7.记录数据并进行数据处理; word版本. 齿形常见的误差中的不对称齿形,齿形周期误差的主要原因是由于滚刀前刃面径向性不好。且前刃面径向性不好会影响切屑过程中折排屑,进而影响滚刀的使用寿命。 现本室所采用的小模数齿轮滚刀前刃面的径向性检测如下: 1.检测条件: 环境温度:20 相对湿度:80% 2.检测仪器,量仪 2.1 万能工具显微镜JENA 示值误差:纵向 1.3UM 横向0.7UM 2.2 千分表LS210042 示值变化0.7UM 3.检测方法: 3.1清洗滚刀后装入标准芯棒,安装在万工显的两顶尖之间。 3.2用夹具装上千分表后安装在万工显立柱下方。 3.3调整表头位置,使千分表表头接触点正好通过两顶尖轴线的水 平地平面后,拨动表盘,让表的指针指向零位。 3.4轻移工作台纵横滑板,并配合分度头的旋转,让千分表的表头 接触滚刀刃面前端,且千分表指针再一次指向零位。 3.5固定纵向滑板,移动横向滑板,使千分表表头向滚刀刃面后端 推进。 3.6依上述步骤在滚刀齿圈不同的齿面进行检测,千分表指针的最 大偏移量为此滚刀的前刃径向性偏差。 原来此项检测采用的是,在万能工具显微镜那通过立柱升降并配合上光学灵敏杠杆来检测。但光学灵敏杠杆测头较大,且万能工具显微镜立柱的升降误差为8UM。因此此方法存在一定的误差,且也不确定。后经过查阅有关资料《小模数齿轮测量手册》,〈〈长度计量手册〉〉等参考文献,并根据本室所有万能工具显微镜校准证书。用千分表取代光学灵敏杠杆,用纵,横滑板(其示值误差为0.7----1.3UM)移动取代立柱的上下移动。大大提高的检验精度,使采用的滚刀有很更高的前刃面径向性。从而保证了所加工齿轮的齿轮齿形的完整,同时延长了滚刀的使用寿命。从原来的一把滚刀加工10个左右齿轮,增加到一把滚刀加工25-30个齿轮。不仅节约了齿轮成本(一年约6000元),还使操作者减少安装,调整滚刀的次数,节约时间,人力。为公司按时按质按量交付产品做出了贡献。 齿轮齿形齿向测量 说明书 JD 系列齿轮测量中心 测量控制及误差评值软件 说明书 (圆柱齿轮) 哈尔滨精达测量仪器有限公司 1.软件简介 欢迎使用哈尔滨精达测量仪器有限公司JD型齿轮测量中心 测量控制及齿轮微机误差数据采集及误差评值软件系统。齿轮量仪测控及齿轮误差评值软件系统GIES(Aotomated Gear Inspecting & Evaluating Software System)是齿轮量仪应用通用微机进行高精度闭环轨迹数控、测量数据采集、数据处理,按国际齿轮精度标准对齿轮检测控制及对测量结果进行误差评值的软件系统。该系统结合齿轮测量中心的测量特点,全汉化弹出式结构,人机接口方便实用。 1.1电子展成式齿轮测量中心系统简介 电子展成式齿轮测量中心是依据坐标测量原理。由Φ、X、Y、Z四个高精度测量坐标轴组成的测量系统。根据被测对象的需要可分别采用直角坐标、法向极坐标、柱面坐标等不同坐标系,建立测量对象的数学模型,经过计算机闭环数字控制,插补实现测量头的空间轨迹,由测微式测量头测量被测参数的实际误差、高速测量数据采集,并由计算机测量软件完成测量数据分析,按照齿轮误差理论及齿轮精度标准对测量数据进行误差评值、生成测量报告、输出测量结果,对齿轮加工机床进行调整或对齿轮质量进行验收。 图1-1是齿轮测量中心系统组成 1、测量主机 2、计算机系统 3、打印机 4、微机工作台 1.2 GIES软件系统的特点 1)全自动控制仪器测量动作、数据采集、误差补偿、测量结果误差评值及测量结果输出等功能; 2)通用弹出式菜单完成测量参数输入、测量方式设置、误差评值标准选择,测量数据存盘等功能,屏幕显示彩色测量报告单;3)根据输入齿轮基本参数(齿数、模数、压力角、变位系数等)自动计算出测量评定长度等测量数据、可自动和人工选择长度和误差放大比; 4)手工选齿、四分或三分左右面测量及测量结果存盘、打印;按GB10095- 标准、ISO标准、或其它可选的齿轮标准(如DIN、ANSI/AGMA等)对凸形、修缘等设计齿形、齿向、齿距进行误差评值;具有齿廓、螺旋线修缘量及修缘长度评定功能;5)可对被测齿轮的受检范围精确确定,微机自动确定起测、起 定位误差计算 定位误差计算是工艺设计中经常的事。下面的几个例题属于典型定位条件下的计算。 例题一:如下图所示零件,外圆及两端面已加工好(外 圆直径0 1.050-=D ) 。现加工槽 B ,要求保证位置尺寸 L 和 H ,不考虑槽底面斜度对加工质量的影响。试求: 1)确定加工时必须限制的自由度; 2)选择定位方法和定位元件,并在图中示意画出; 3)计算所选定位方法的定位误差。 解:① 必须限制4个自由度:Z X Z Y ,,, 。 ② 定位方法如下图所示。 ③ 定位误差计算: 对于尺寸H : 工序基准是外圆下母线 定位基准是外圆下母线 限位基准是与外圆下母线重合的一条线(也可认为是一个平面) 因此: 基准不重合误差0=?B 基准位移误差0=?Y 所以定位误差0=?DW 同理,对于尺寸L 其定位误差 :0=DW ? 例题二:如下图所示齿轮坯,内孔及外圆已加工合格( 025 .00 35+=φD mm ,0 1.080-=φd mm ),现在插床 上以调整法加工键槽,要求保证尺寸2 .005.38+=H mm 。试计算图示定位方法的定位误差(忽略外圆与内孔同轴度误差)。 解:工序基准是D 孔下母线;定位基准是D 轴中心线;限位基准V 型块的对称中心(垂直方向上)。定位误差计算如下: 1、基准不重合误差:T D /2; 2、基准位移误差:0.707Td 0825 .0025.05.01.07.05.07.0=?+?=?+?=?D d DW T T (mm) 例题三:a )图工件设计图。试分别计算按b )、c )、d )三种定位方式加工尺寸A 时的定位误差。 齿轮传动链误差分析 一传动误差的来源与分类 机床内联系传动链产生传动误差后, 将引起执行环节的角速度和线位移误差, 就不能保持精确、恒定的传动比, 而影响传动的准确性和均匀性。对于刀具和工件间要求有准确的传动比关系的机床应减小传动误差,提高传动精度, 如螺丝车床、螺纹磨床、滚齿机床等。 传动误差主要来源于四个方面。第一是传动件的布置误差。在设计传动链时, 由于传动件的位置不合理, 而使传动误差逐级扩大。第二是传动件的制造误差。如齿轮、蜗轮的齿形误差、周节偏差、切向一齿综合误差, 蜗杆、丝杠的导程误差以及导程累积误差等。第三是传动件的装配误差。如齿轮、蜗轮、蜗杆及丝杠因装配而产生的径向跳动和轴向窜动。第四是机床的热变形及传动件受交变的切削力、摩擦力和惯性力作用产生的传动误差。 传动误差按其性质分为原发性误差和再生性误差两类。原发性误差是指传动件布置误差、传动件制造误差、传 传动件装配误差。它是常位性误差, 机床一经制造好就存在着, 如果不人为地设置误差抵消或补偿装置, 此误差是不会消除的。再生性误差是指机床在动态(工作状态)过程中, 受力、受热后产生的误差。它是偶然性误差, 如果机床停止工作, 此误差逐渐消除。相比之下,往往原发性传动误差对内联系传动链的传动精度影响更大。本文着重讨论原发性误差。 二、传动误差的分析方法 通常分析传动误差大小的方法有动态多因素综合测试法和单因素分析法两种。动态多因素综合测试法是在机床动态下, 通过仪器实测出某些选定参数的大小,然后进行综合分析处理, 得到传动误差的定 量位。单因素分析法可以在静态或设计机床传动系统时对传动件布置误差、传动件制造误差, 进行定量的分析, 比较不同传动件如齿轮副、蜗轮副、螺母、丝杠等、传动件处于不同位置或传动件不同精度等级时传动误差的大小, 进而合理、正确的设计传动链, 以减少原发性误差位, 提高内联系传动链的精度。 三、单因素分析法的基本原理 (1)分析对象 由于在内联系传动链中,其主要传动件为齿轮副, 常选择齿轮副的布置制造误差为分析的对象。 (2)分析思路 首先应考虑到由传动件布置误差、制造误差引起的原发性误差最终将反映到执行环节上, 而误差经过转换, 以不同的传递比影响着执行环节, 传递比可能大于、小于或等于。其次传动件中的齿轮副对传动链精度影响较大的制造误差是齿轮切向一齿综合误差, 故应计算出各个齿轮的切向一齿综合误差。 (3)计算公式 第一,根据给定的齿轮精度等级, 查表确定齿轮周节极限偏差值 根据滚齿齿形误差曲线分析误差原因 王津盛齿形测量设备记录下来的齿形误差曲线是用于评定齿形精度,齿形误差包括齿形总误差、形状误差、齿形角误差以及齿形角平均误差。我们可以通过误差曲线来分析误差超差产生的原因,指导我们如何调整机床、刀具和夹具,以及工艺规范。 一、测量部位、测量长度的选取: 为正确地、全面地反映齿形形状,一般在齿轮圆周上均布4个齿面测量齿形误差,然后在另一侧齿面上进行同样的测量。 测量位置: 测量部位应距离齿轮端面2mm以上,防止因齿端倒棱而影响测量结束;如果齿宽较窄,则在齿宽的中部测量;如果齿轮很宽则要考虑在同一齿面上测量两个位置。 测量长度: 测量长度应略大于齿形工作长度,评定长度应在齿形工作长度内。按渐开线形成原理,渐开线是从基圆开始的,但实际齿形工作长度不一定从基圆开始,而是随着被测齿轮和相啮齿轮的齿轮、变位系数、实际中心距而变化的。 齿形测量在仪器上是按展成长度和展开角来决定起始点与终止点的。 计算方法: 1.按相啮合齿轮计算 L: 起始点展开长度 C 1 L应小于起评点展开长度约0.3~0.5mm C 1 L: 起评点展开长度 1 P 22221sin b a P r r A L --'=α 终评点展开长度2P L :扣除齿顶倒棱部分的高度1h 212112)(b a P r h r L --= 终止点展开长度2C L : 21212b a c r r L -= 评定长度P L : 12P P P L L L -= 式中:1a r 、1b r 、1h - 被测齿轮的顶圆半径、基圆半径、齿顶倒棱高度 2a r 、2b r - 相啮合齿轮的顶圆半径、基圆半径 A - 实际中心距 α - 啮合角 fs fs S S inv Z Z S X inv ααα+?++?= 'tan ) (22 121 式中:1s X 、1Z - 被测齿轮的端面变位系数与齿数 2S X 、2Z - 相啮合齿轮的端面变位系数与齿数 fs α - 分度圆端面压力角 2. 按与齿条啮合计算 起始点展开长度1C L : 1 C L 应小于起评点展开长度约0.3~0.5mm 起评点展开长度1P L : fn n a f b P m h r L ααsin tan *11?-?= 终评点展开长度2P L :扣除齿顶倒棱部分的高度1h 212112)(b a P r h r L --= 终止点展开长度2C L : 21212b a c r r L -= 式中:n m 、*a h 、fn α-被测齿轮模数、齿顶高系数、分度圆法向压力角 1a r 、1b r 、1h - 被测齿轮的顶圆半径、基圆半径、齿顶倒棱高度 如果用展开角来表示实际齿形工作部分,则可用基圆半径b r 除相应展开长度即可: 起始点展开角 :π?23600 11 ? =b C C r L 起评点展开角 :π?23600 11 ? =b P P r L 终评点展开角 :π ?23600 22 ? =b P P r L 实验3 齿轮传动效率测定与分析 3.1 实验目的 1. 了解机械传动效率的测定原理,掌握用扭矩仪测定传动效率的方法; 2. 测定齿轮传动的传递功率和传动效率; 3. 了解封闭加载原理。 3.2 实验设备和工具 1. 齿轮传动效率试验台; 2. 测力计; 3. 数据处理与分析软件; 4. 计算机、打印机。 3.3 实验原理和方法 1. 齿轮传动的效率及其测定方法 齿轮传动的功率损失主要在于:(1)啮合面的摩擦损失;(2)轮齿搅动润滑油时的油阻损失;(3)轮轴支承在轴承中和轴承内的摩擦损失。齿轮传动的效率即指一对齿轮的从动轮(轴)输出功率与主动轮(轴)输入功率之比。对于采用滚动轴承支承的齿轮传动,满负荷时计入上述损失后,平均效率如表3.1所示。 表3.1 齿轮传动的平均效率 测定效率的方式主要有两种:开放功率流式与封闭功率流式。前者借助一个加载装置(机械制动器、电磁测功器或磁粉制动器)来消耗齿轮传动所传递的能量。其优点是与实际工作情况一致,简单易行,实验装置安装方便;缺点是动力消耗大,对于需作较长时间试验的场合(如疲劳试验),消耗能力尤其严重。而后者采用输出功率反馈给输入的方式,电源只供给齿轮传动中摩擦阻力所消耗的功率,可以大大减小功耗,因此这种实验方案采用较多。 2. 封闭式试验台加载原理 图3.1表示一个加载系统,电机功率通过联轴器1传到齿轮2,带动齿轮3及同一轴上的齿轮6,齿轮6再带动齿轮5。齿轮5的轴与齿轮2的轴之间以一只特殊联轴器和加载器相联接。 设齿轮齿数6532,z z z z ==,齿轮5的转速为5n (r/min)、扭矩为)m N (5?M ,则齿轮5处的功率为 )kW ( 9550 5 55n M N = 若齿轮2、5的轴不作封闭联接,则电机的功率为 )kW ( 9550/5 551η η?= =n M N N 齿轮传动精度分析与计算 摘要:随着现代机械自动化的发展,齿轮作为组成机械工具的一个重要的零部件,齿轮的传动精度大大的影响自动化应用的准确性。本文详细的分析了齿轮传动误差的相关原因,主要包括齿轮装备误差和齿轮制造误差,使用概率分布的思想计算齿轮传动链的各级误差,能够精确地获取齿轮传动精度值,为降低机械工具的误差。 关键词:齿轮传动,精度,误差,概率 1 引言 齿轮是一种非常关键的传动零件,其在各种机器设备中得到了广泛的应用。通常情况下,齿轮的传动精度大部分程度上取决于齿轮传动的准去性。由于构成一个齿轮传动装置的轴、齿轮和轴承等各个组成部分在制造过程中或者装配过程中,或者在传动过程中,都会因为摩擦、温度升高、受力弹性等原因造成变形,因此需要在传动的过程中输出轴的相关转角通常会存在一定程度的误差,因此,对于齿轮传动装置来讲,其误差主要包括空程和传动误差两种类别。 目前,齿轮传动精度检测或者计算方式已经得到了许多自动化学者的研究,提出了许多的方法。 2010年,郑方燕等人[1]详细的分析了齿轮传动的误差测试方法,提出了采用FPGA、USB2.0等先进技术开发一种是实用蜗轮副传动误差测试方法和实验系统,保证了测试工作的高精度和良好的重复性,也满足了高速采集和实时传输的需要。 2010年,彭东林等人[2]分析了传动误差动态误差测试系统的相关理论,阐述了我国采用高精度光栅价格昂贵的现状,采用我国拥有自主知识产权的时栅位移传感器,将时栅由绝对式信号通过时间序列模型转化为增量式脉冲信号,结合成熟的全微机化齿轮机床精度检测分析系统(FMT系统)对滚齿机进行了传动误差动态测量,策略的准确度达到0.137%,有效的实现了预期的目标。 2011年,刘锋等人[3]详细的分析了精密传动链的回转传动误差现有的提供检测的多种方法和技术,认真的通过分析各种传动误差检测方法,归纳每一种方法的优缺点,可以有效的观察出可以使用简单光学仪器的静态测量造价低、方法简单,但在实际策略过程中使用存在很多的局限性,同时,许多人提出的使用动态测量技术方法有惯性法、磁分度法、时栅法和光栅法等。 2 齿轮传动误差分析 2.1 齿轮制造误差分析 表1 检测数据 采样点横坐标值纵坐标值采样点横坐标值纵坐标值1011010281411401028 2012010251511501033 3013010311611601025 4014010321711701031 5015010281811801028 6016010311911901033 7017010262021001032 8018010322121101026 9019010342221201033 10110010282321301034 11111010252421401029 12112010312521501033 1311301025 5 结语 编制的程序以最小二乘中线为基准,可按照最新的国家标准对多项表面粗糙度参数进行计算,并将表面粗糙度的实际轮廓和轮廓的支承长度率曲线直观地显示在运行界面上,提高了评定表面粗糙度的正确性和效率。 轮廓最大高度R Z=918μm 最大轮廓峰高:R p=4182μm 最大轮廓谷深R v=4198μm 轮廓的算术平均差:R a=2165μm 轮廓单元平均宽差:R sm=0127mm 图2 粗糙度参数评定结果 参考文献 1 中华人民共和国国家标准.《产品几何技术规范表面结构轮廓法表面结构的术语、定义及参数》(G B/T3505-2000).北京:国家标准出版社,2005 2 张泰昌.光切法测量表面粗糙度的常见问题与消除方法. 机械工人.冷加工,2005(3):55~57 3 刘圣才,李春葆.Visual Basic程序设计题典.北京:清华大学出版社,2002 作者:隋文涛,山东理工大学机械工程学院,255049山东省淄博市 收稿日期:2006年3月适于加工现场使用的齿形误差测量方法 兰艳平 万 召 李郝林 上海理工大学 摘 要:针对传统齿轮测量仪器附件繁多、操作复杂、对环境要求较高的问题,提出一种适于加工现场使用的齿形误差测量方法,可准确测量齿轮在运动过程中的齿形误差,并能在加工过程中进行在线测量。通过计算机仿真证明了此方法的可行性。 关键词:齿形误差, 遗传算法, 渐开线 Method for Measuring G ear Profile E rrors Using at Processing Filed Lan Y anping Wan Zhao Li Haolin Abstract:The traditional measuring instruments for the gear profile errors have many access ories and com plex operating rules,and need higher environmental condition,s o it not suited to used in processing filed.T o s olve this problem,one method for measuring gear profile errors using at processing filed is presented in this paper.The gear profile errors during its m ovement can be measured accurately and the in-line measurement can be realized with the method.The numerical simulation has validated the ef2 fectiveness of the method. K eyw ords:profile error of gear, genetic alg orithm, inv olutes 1 引言 齿形误差是影响齿轮工作平稳性的主要指标之一,通常采用渐开线齿形测量仪进行测量。渐开线齿形测量仪主要有两类:一种为基圆盘式渐开线齿形检查仪,该仪器在测量不同规格的齿轮时,需保证所使用的基圆盘与被测齿轮的基圆直径相等,因此在测量不同基圆直径的被测齿轮时,需要更换不同的基圆盘;另一种为万能式渐开线检查仪,该仪器在测量不同基圆直径的被测齿轮时,可以通过杠杆调节测头的位置,避免了基圆盘的更换,但该仪器结构复杂,调整较困难。由于具有上述缺陷,因此这两类测量仪均不适用于车间的加工现场测量。目前,还齿轮的误差及其分析

齿轮传动测试题

计算机控制系统的稳态误差

齿轮传动的使用要求

齿轮测量基本方法原理

齿轮误差分析

影响齿轮工作平稳性的加工误差分析 - 普通齿轮传动

齿轮公差的计算及描述

齿轮 齿形齿向测量说明书

齿轮检验的3个公差组

齿形常见的误差中的不对称齿形

齿轮齿形齿向测量说明书

定位误差计算

齿轮传动链误差分析

根据滚齿齿形误差曲线分析误差原因

齿轮传动效率测定与分析

齿轮传动精度分析与计算

适于加工现场使用的齿形误差测量方法