纺纱工艺设计

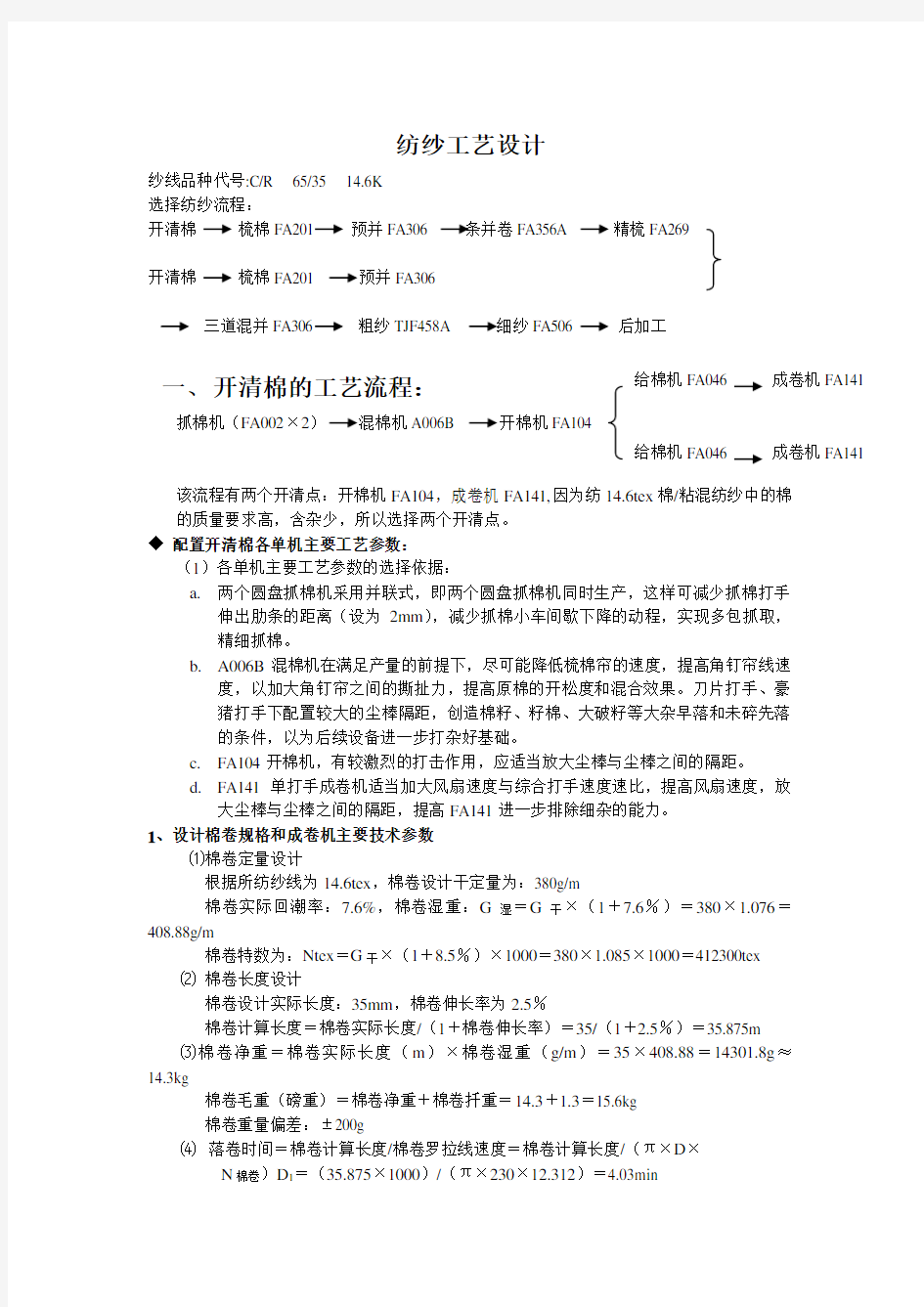

纱线品种代号:C/R 65/35 14.6K

选择纺纱流程:

开清棉

梳棉FA201 预并FA306 条并卷FA356A 精梳FA269

开清棉 梳棉FA201

预并FA306

三道混并FA306 粗纱TJF458A 细纱FA506 后加工

一、 开清棉的工艺流程: 抓棉机(FA002×2) 混棉机A006B 开棉机FA104

该流程有两个开清点:开棉机FA104,成卷机FA141,因为纺的质量要求高,含杂少,所以选择两个开清点。

◆ 配置开清棉各单机主要工艺参数:

(1)各单机主要工艺参数的选择依据:

a. 两个圆盘抓棉机采用并联式,即两个圆盘抓棉机同时生产,这样可减少抓棉打手

伸出肋条的距离(设为2mm ),减少抓棉小车间歇下降的动程,实现多包抓取,精细抓棉。

b. A006B 混棉机在满足产量的前提下,尽可能降低梳棉帘的速度,提高角钉帘线速

度,以加大角钉帘之间的撕扯力,提高原棉的开松度和混合效果。刀片打手、豪猪打手下配置较大的尘棒隔距,创造棉籽、籽棉、大破籽等大杂早落和未碎先落的条件,以为后续设备进一步打杂好基础。

c. FA104开棉机,有较激烈的打击作用,应适当放大尘棒与尘棒之间的隔距。

d. FA141单打手成卷机适当加大风扇速度与综合打手速度速比,提高风扇速度,放

大尘棒与尘棒之间的隔距,提高FA141进一步排除细杂的能力。

1、设计棉卷规格和成卷机主要技术参数

⑴棉卷定量设计

根据所纺纱线为14.6tex ,棉卷设计干定量为:380g/m

棉卷实际回潮率:7.6%,棉卷湿重:G 湿=G 干×﹙1+7.6%﹚=380×1.076=408.88g/m

棉卷特数为:Ntex =G 干×﹙1+8.5%﹚×1000=380×1.085×1000=412300tex ⑵ 棉卷长度设计

棉卷设计实际长度:35mm ,棉卷伸长率为2.5%

棉卷计算长度=棉卷实际长度/﹙1+棉卷伸长率﹚=35/﹙1+2.5%﹚=35.875m

⑶棉卷净重=棉卷实际长度﹙m ﹚×棉卷湿重﹙g/m ﹚=35×408.88=14301.8g ≈ 14.3kg

棉卷毛重(磅重)=棉卷净重+棉卷扦重=14.3+1.3=15.6kg

棉卷重量偏差:±200g

⑷ 落卷时间=棉卷计算长度/棉卷罗拉线速度=棉卷计算长度/﹙π×D ×

N 棉卷﹚D 1=﹙35.875×1000﹚/﹙π×230×12.312﹚=4.03min

⑸速度计算

①综合打手转速n1﹙r/min﹚

n

=n×D/D1=1440×160/ D1=230400/ D1=1000,D1=230.44mm

1

式中:n------电动机﹙5.5KW﹚的转速﹙1440r/min﹚;

D-----电动机皮带轮直径﹙160mm﹚;

D1-------打手皮带轮直径﹙230、250mm﹚

综合打手转速:n1=230400/D1=230400/230=1001.7r/min

②天平罗拉转速n2﹙r/min﹚:设皮带在铁炮的中央位置。

n2=n/×﹙D3×Z1×186×1×20×Z3﹚/﹙330×Z2×167×50×20×Z4﹚=

0.0965×130×25/17×25/26=17.74﹙r/min﹚

式中:n/------电动机﹙2.2kw﹚的转速﹙1430r/min﹚;

D3-----电动机变换皮带轮直径﹙100,110,120,130,140,150mm﹚

Z1/Z2------牵伸变换齿轮齿数﹙24/18,25/17,26/16﹚

Z3/Z4------牵伸变换齿轮齿数﹙21/30,25/26﹚

③棉卷罗拉转速n3﹙r/min﹚:

n3=n/×﹙D3×17×14×18﹚/﹙330×67×73×37﹚=0.1026×D3=12

D3=116.959mm,n3=0.0126×120=12.312r/min

式中:D3------电动机变换皮带轮直径﹙100,110,120,130,140,150mm﹚

棉卷罗拉转速范围为10.26~15.39r/min

④风扇转速:风扇转速比打手速度快200~300r/min

n4=n×D/D1×D2/170=1200r/min,D2/D1=141.67,D=160mm,D1=230mm

所以D2=203.65mm,因为D2=﹙200,220,240,250﹚,D2=200mm

n4=1440×160/230×200/170=1178.5r/min

﹙6﹚产量计算

①理论产量:

G=πDn3×60×Ntex×﹙1+ε﹚/1000×1000×1000

=π×160×12.3×60×412300×﹙1+2.5%﹚/1000000000=156.69kg/台·h

式中:G------理论产量(kg/台·h)

D------棉卷罗拉直径﹙mm﹚

Ntex------棉卷线密度﹙tex﹚

g-------棉卷公定回潮率时的产量﹙g/m﹚

②定额产量

定额产量=理论产量×时间效率﹙85%~90%﹚

=156.69×90%=141kg/台·h

﹙注:成卷机时间效率取90%﹚

2、设计粘胶卷规格和成卷机主要技术参数

设定成卷罗拉速度为13.3r/min,导条罗拉30r/min,风机速度为1100r/min,

打手速度为900r/min,打手~尘棒为18mm,尘棒间距为6mm ﹙1﹚粘胶卷定量设计

根据所纺纱线为14.6tex,粘胶卷设计干定量为:390g/m

棉卷实际回潮率:12%,棉卷湿重:G湿=G干×﹙1+12%﹚=390×1.12=

436.8g/m

粘胶卷特数为:Ntex=G干×﹙1+13%﹚×1000=390×1.13×1000=440700tex

﹙2﹚粘胶卷长度设计

棉卷设计实际长度:27.45mm,棉卷伸长率为2.0%

棉卷计算长度=棉卷实际长度/﹙1+棉卷伸长率﹚=27.45/﹙1+2.0%﹚=

26.9m

﹙3﹚粘胶卷净重=棉卷实际长度﹙m﹚×棉卷湿重﹙g/m﹚=27.45×436.8≈

11.99kg

粘胶卷毛重(磅重)=粘胶卷净重+粘胶卷扦重=11.99+1.3=13.29kg

棉卷重量偏差:±200g

﹙4﹚落卷时间=粘胶卷计算长度/粘胶卷罗拉线速度=粘胶卷计算长度/﹙π×D ×N棉卷﹚D1=﹙26.9×1000﹚/﹙π×230×13.34﹚=2.79min

﹙5﹚速度计算

①综合打手转速n1﹙r/min﹚

②n1=n×D/D1=1440×160/ D1=230400/ D1=900,D1=256mm,所以

D1=250mm

式中:n------电动机﹙5.5KW﹚的转速﹙1440r/min﹚;

D-----电动机皮带轮直径﹙160mm﹚;

D1-------打手皮带轮直径﹙230、250mm﹚

综合打手转速:n1=230400/D1=230400/250=921.6r/min

a)天平罗拉转速n2﹙r/min﹚:设皮带在铁炮的中央位置。

n2=n/×﹙D3×Z1×186×1×20×Z3﹚/﹙330×Z2×167×50×20×Z4﹚=

0.0965×130×24/18×25/26=16.08﹙r/min﹚

式中:n/------电动机﹙2.2kw﹚的转速﹙1430r/min﹚;

D3-----电动机变换皮带轮直径﹙100,110,120,130,140,150mm﹚

Z1/Z2------牵伸变换齿轮齿数﹙24/18,25/17,26/16﹚

Z3/Z4------牵伸变换齿轮齿数﹙21/30,25/26﹚

④棉卷罗拉转速n3﹙r/min﹚:

n3=n/×﹙D3×17×14×18﹚/﹙330×67×73×37﹚=0.1026×D3=0.1026×130=13.34r/min

式中:D3------电动机变换皮带轮直径﹙100,110,120,130,140,150mm﹚

⑤风扇转速:风扇转速比打手速度快200~300r/min

n4=n×D/D1×D2/170=1100r/min,D=160mm,D1=250mm,所以D2=202mm

因为D2=﹙200,220,240,250﹚,D2=200mm

n4=1440×160/250×200/170=1192.65r/min

﹙6﹚产量计算

①理论产量:

G=πDn3×60×Ntex×﹙1+ε﹚/1000×1000×1000

=π×160×13.34×60×4407300×﹙1+2.0%﹚/1000000000=

180.75kg/台·h

式中:G------理论产量(kg/台·h)

D------粘胶卷罗拉直径﹙mm﹚

Ntex------粘胶卷线密度﹙tex﹚

g-------粘胶卷公定回潮率时的产量﹙g/m﹚

②定额产量

定额产量=理论产量×时间效率﹙85%~90%﹚

=180.75×90%=162.68kg/台·h

﹙注:成卷机时间效率取90%﹚

二、梳棉工艺

配置梳棉机主要工艺参数:

原棉:

速度选择依距

①锡林速度:锡林转速高,分梳、转移能力强,考虑所用梳棉机为FA201,锡林转速

初定为360r/min

②刺辊速度:综合考虑刺辊分梳、除杂要求,避免刺辊速度过高对纤维的损伤加重,

刺辊速度初定为920r/min

③道夫速度:结合梳棉机产量要求和生条定量,道夫转速选择为30r/min

④盖板速度:要求较好的排除带纤维籽屑、棉结、结绒等细杂,盖板花多一些,盖板

速度初定为200mm/min

计算梳棉机主要工艺参数:

⑴生条定量设计:生条干重为20g/5m,生条实际回潮率6.5%

湿重:4g/m×﹙1+6.5%﹚=21.3g/5m

生条特数:G干×﹙1+8.5%﹚×1000=4340tex

⑵速度及相应变换带轮计算

①锡林转速n c﹙r/min﹚

n c=n1×D/542×98%=2.64D=360,D=136.36mm

式中:n1-----主电动机的转速﹙1460r/m﹚

D------主电动机皮带轮直径﹙136mm﹚

所以n c=2.64×136=359r/min

②刺辊转速n t﹙r/min﹚:

n t=n1×D/Dt×98%=1460×136/Dt×0.98=920r/min

Dt=211.5mm,

式中:Dt------刺辊皮带轮直径﹙209mm,224mm﹚

所以Dt=209mm,n t=1460×136/209×0.98=931r/min

③盖板速度Vf﹙mm/min﹚

Vf=n c×100/240×Z4/Z5×1/17×1/24×14×36.6×98%

=0.51142×360×Z4/Z5=200 mm/min

Z4/Z5=1.086

Z4/Z5选定为30/30,则Vf=0.51142×360×1.068=184mm/min

④道夫转速n d﹙r/min﹚

n d=n2×88/253×20/50×Z3/190×98%=30r/min

取Z3=29T,n d=30.4r/min

所以n d=1.048×29=30.392r/min

⑤小压辊出条速度V﹙m/min﹚

V=60π×1460×88/253×20/50×Z3/Z2×38/30×95/66×1/1000×98%=68.4×Z3/Z2=68.4×29/20=99.15m/min

式中:Z2------棉网张力牵伸变换齿轮齿数,有19,20,21三种

⑶牵伸计算

①实际牵伸倍数

梳棉机实际牵伸=喂入棉卷干定量×5/输出生条干定量

=380×5/20=95

②机械牵伸=实际牵伸倍数×﹙1-落棉率﹚=95×﹙1-4%﹚=91.2

注:梳棉机落棉率取4%

③总牵伸倍数:

E=小压辊线速度/棉卷罗拉线速度

=π×小压辊直径×小压辊转速/π×棉卷罗拉直径×棉卷罗拉转速

=30362.4/Z2×Z1

Z1-----牵伸变换齿轮齿数,范围为13~21

Z2-----棉网张力牵伸变换齿轮齿数,有19,20,21三种

Z1=30362.4/Z2×E=30362.4/20×91.2=16.64,取Z1=17T

修正:E=30362.4/Z2×Z1=30362.4/17×20=89.3

实际牵伸=机械牵伸倍数/1-落棉率=89.3/1-4%=93.02

定量修正为:生条干定量=棉卷干定量﹙g/m﹚×5/梳棉机实际牵伸倍数

=380×5/93.02=20.43g/5m

生条湿定量:G湿=G干×﹙1+6.5%﹚=20.43×﹙1+6.5%﹚=21.76g/5m 生条特数为:Ntex=G干×﹙1+8.5%﹚×1000=﹙20.43/5﹚×1.085×1000=4433tex

④小压辊与道夫之间的张力牵伸E张

E张=小压辊线速度/道夫线速度=60×190×38×95/706×Z2×30×66 =29.44/Z2=1.472

⑷产量计算

①理论产量G=60×π×道夫直径×道夫转速×生条特数×小压辊~道夫张力牵

伸/1000×1000×1000

=60×π×706×30.4×4433×1.472/1000×1000×1000

=26.358kg/台·h

②定额产量G=G理×88%=23.22 kg/台·h

注:梳棉机时间效率在85%~90%

粘胶:

速度选择依距

①锡林速度:锡林转速高,分梳、转移能力强,考虑所用梳棉机为FA201,锡林转速

初定为330r/min

②刺辊速度:综合考虑刺辊分梳、除杂要求,避免刺辊速度过高对纤维的损伤加重,

刺辊速度初定为820r/min

③道夫速度:结合梳棉机产量要求和生条定量,道夫转速选择为28r/min

④盖板速度:要求较好的排除带纤维籽屑、棉结、结绒等细杂,盖板花多一些,盖板

速度初定为80mm/min

计算梳棉机主要工艺参数:

⑴生条定量设计:生条干重为18g/5m,生条实际回潮率12%

湿重:18/5g/m×﹙1+12%﹚=20.10g/5m

生条特数:G干×﹙1+13%﹚×1000=4068tex

⑵速度及相应变换带轮计算

①锡林转速n c﹙r/min﹚

n c=n1×D/542×98%=2.64D=330,D=125mm

式中:n1-----主电动机的转速﹙1460r/m﹚

D------主电动机皮带轮直径﹙125mm﹚

所以n c=2.64×125=330r/min

②刺辊转速n t﹙r/min﹚:

n t=n1×D/Dt×98%=1460×125/Dt×0.98=820r/min

Dt=218mm,

式中:Dt------刺辊皮带轮直径﹙209mm,224mm﹚

所以Dt=224mm,n t=1460×136/224×0.98=798r/min

③盖板速度Vf﹙mm/min﹚

Vf=n c×100/240×Z4/Z5×1/17×1/24×14×36.6×98%

=0.51142×330×Z4/Z5=80 mm/min

Z4/Z5=0.474

④道夫转速n d﹙r/min﹚

n d=n2×88/253×20/50×Z3/190×98%=28r/min

取Z3=27T

所以n d=1.048×27=28.296r/min

⑤小压辊出条速度V﹙m/min﹚

V=60π×1460×88/253×20/50×Z3/Z2×38/30×95/66×1/1000×98%=68.4×Z3/Z2=68.4×27/21=87.94m/min

式中:Z2------棉网张力牵伸变换齿轮齿数,有19,20,21三种

⑶牵伸计算

①实际牵伸倍数

梳棉机实际牵伸=喂入粘胶卷干定量×5/输出生条干定量

=390×5/18=108

②机械牵伸=实际牵伸倍数×﹙1-落棉率﹚=108×﹙1-2%﹚=105.84

注:梳棉机落棉率取2%

③总牵伸倍数:

E=小压辊线速度/棉卷罗拉线速度

=π×小压辊直径×小压辊转速/π×棉卷罗拉直径×棉卷罗拉转速

=30362.4/Z2×Z1

Z1-----牵伸变换齿轮齿数,范围为13~21

Z2-----棉网张力牵伸变换齿轮齿数,有19,20,21三种

Z1=30362.4/Z2×E=30362.4/21×105.84=13.66,取Z1=14T

修正:E=30362.4/Z2×Z1=30362.4/14×21=103.27

实际牵伸=机械牵伸倍数/1-落棉率=103.27/1-2%=105.38

定量修正为:生条干定量=粘胶卷干定量﹙g/m﹚×5/梳棉机实际牵伸倍数

=390×5/105.38=18.5g/5m

生条湿定量:G湿=G干×﹙1+12%﹚=18.5×﹙1+12%﹚=20.72g/5m 生条特数为:Ntex=G干×﹙1+13%﹚×1000=﹙18.5/5﹚×1.13×1000=4181tex

④小压辊与道夫之间的张力牵伸E张

E张=小压辊线速度/道夫线速度=60×190×38×95/706×Z2×30×66 =29.44/Z2=29.44/21=1.4

⑤产量计算

a)理论产量G=60×π×道夫直径×道夫转速×生条特数×小压辊~道夫张力牵

伸/1000×1000×1000

=60×π×706×28.3×4181×1.4/1000×1000×1000

=22.03kg/台·h

b)定额产量G=G理×88%=22.03×88%=19.3864 kg/台·h

注:梳棉机时间效率在85%~90%

三、并条工艺

原棉:

速度选择:选用并条机为FA306,其出条速度在148~600mm/min,因为所纺纱线为

14.6tex,所以出条速度初定为480r/min

计算并条机主要工艺参数:

⑴输出速度计算

①压辊输出线速度v﹙m/min﹚

v=n×πd×10-3×Dm/D1=1470×3.14×60×Dm/1000×D1=480

式中:n-----电动机转速﹙1470r/min﹚

D1-----压辊轴皮带轮直径﹙mm﹚:有100,120,140,150,160,180,200,210mm几种

Dm-----电动机皮带轮直径﹙mm﹚:有140,150,160,180,200,210,

220mm几种

d------紧压罗拉直径﹙60mm﹚

Dm=210mm,D1=120mm,所以v=484.66﹙m/min﹚

②压辊输出转速n压﹙r/min﹚

n压=n×Dm/D1=1470×﹙210/120﹚=2572.5﹙r/min﹚

⑵半熟条、熟条定量设计

因为所纺纱线为14.6tex,其干定量为18.8g/5m,设计干定量为:18.5g/5m

设计特数Ntex=﹙18.5/5﹚×﹙1+8.5%﹚×1000=4014.5tex

实际回潮率7.0%

G湿=18.5×﹙1+7%﹚=19.795g/5m

⑶牵伸计算

①实际牵伸=喂入生条干定量×并合数/输出半熟条干定量=18.8×6/18.5=6

②牵伸变换齿轮计算

牵伸配合率1.018 ,E=实际牵伸×牵伸配合率=6×1.018=6.018

前张力:1.02,后张力:1.02

总牵伸=前张力牵伸×牵伸区牵伸×后张力牵伸

牵伸区牵伸=6.108/﹙1.02×1.02﹚=5.87

FA306并条机的牵伸区牵伸倍数:E=23869×﹙Z2/Z4×Z1×Z3﹚

Z4取121T~125T,Z3取25T,26T,27T

则:牵伸变换对牙Z2/Z1=﹙E×Z4×Z3﹚/23869

即:5.87×121×25/23869≤Z2/Z1≤5.87×125×27/23869

0.744≤Z2/Z1≤0.83

Z2/Z1=42/56

Z2/Z1=0.75=E×Z4×Z3/23869

Z4=﹙0.75×23869﹚/﹙5.8×Z3﹚

冠牙Z4=123T,轻重牙Z3=25T

后区牵伸初选e2=1.8,则前区牵伸e1=E/E后=5.87/1.8=3.26

e1=﹙45×Z6×76×38﹚/﹙35×Z5×27×39﹚=4.7422×Z6/Z5

Z6,Z5------前区牵伸变换齿轮的齿数

Z6有74、63、53三种

Z5有47、51、65、71四种

Z6/Z5=e1/4.7422=3.26/4.7422=0.6877

取Z6/Z5=53/71

修正前区牵伸e1=4.7422×Z6/Z5=4.7422×53/71=3.54

后区牵伸e2=牵伸区牵伸倍数/主牵伸倍数=5033.4×﹙Z2×Z5/Z4×Z1×Z3×Z6﹚

=5033.4×﹙42×71/123×56×25×53﹚

=1.64

粘胶:

速度选择:选用并条机为FA306,其出条速度在148~600mm/min,因为所纺纱线为

14.6tex,所以出条速度初定为450r/min

计算并条机主要工艺参数:

⑴输出速度计算

①压辊输出线速度v﹙m/min﹚

v=n×πd×10-3×Dm/D1=1470×3.14×60×Dm/1000×D1=450

式中:n-----电动机转速﹙1470r/min﹚

D1-----压辊轴皮带轮直径﹙mm﹚:有100,120,140,150,160,180,200,210mm几种

Dm-----电动机皮带轮直径﹙mm﹚:有140,150,160,180,200,210,

220mm几种

d------紧压罗拉直径﹙60mm﹚

Dm=210mm,D1=120mm,所以v=415.422﹙m/min﹚

②压辊输出转速n压﹙r/min﹚

n压=n×Dm/D1=1470×﹙210/140﹚=2205﹙r/min﹚

⑵半熟条、熟条定量设计

因为所纺纱线为14.6tex,其干定量为18.5g/5m,设计干定量为:18g/5m

设计特数Ntex=﹙18/5﹚×﹙1+8.5%﹚×1000=3906tex

实际回潮率12%

G湿=20×﹙1+12%﹚=22.4g/5m

⑶牵伸计算

①实际牵伸=喂入生条干定量×并合数/输出半熟条干定量=18.5×6/18=6.17

②牵伸变换齿轮计算

牵伸配合率1.018 ,E=实际牵伸×牵伸配合率=6.17×1.018=6.28

前张力:1.01,后张力:1.01

总牵伸=前张力牵伸×牵伸区牵伸×后张力牵伸

牵伸区牵伸=6.28/﹙1.01×1.01﹚=6.157

FA306并条机的牵伸区牵伸倍数:E=23869×﹙Z2/Z4×Z1×Z3﹚

Z4取121T~125T,Z3取25T,26T,27T

则:牵伸变换对牙Z2/Z1=﹙E×Z4×Z3﹚/23869

即:6.157×121×25/23869≤Z2/Z1≤6.157×125×27/23869

0.78≤Z2/Z1≤0.87

Z2/Z1=44/54

Z2/Z1=E×Z4×Z3/23869

Z4=﹙0.75×23869﹚/﹙5.8×Z3﹚

冠牙Z4=124T,轻重牙Z3=26T

后区牵伸初选e2=1.7,则前区牵伸e1=E/E后=6.157/1.7=3.62

e1=﹙45×Z6×76×38﹚/﹙35×Z5×27×39﹚=4.7422×Z6/Z5

Z6,Z5------前区牵伸变换齿轮的齿数

Z6有74、63、53三种

Z5有47、51、65、71四种

Z6/Z5=e1/4.7422=3.62/4.7422=0.76

取Z6/Z5=53/65

修正前区牵伸e1=4.7422×Z6/Z5=4.7422×53/65=3.865

后区牵伸e2=牵伸区牵伸倍数/主牵伸倍数=5033.4×﹙Z2×Z5/Z4×Z1×Z3×Z6﹚

=5033.4×﹙44×65/124×54×26×53﹚

=1.56

棉粘混并:

棉粘65/35混纺比计算配置,初步确定4根棉条,2根粘条喂入并用回花棉含棉3%设粘胶干定量为18.5g/5m,求棉X

G棉:G粘=a/n粘:b-混用棉百分比/n化纤

X:18.5=65/4:35-3/2

X=18.8g/5m

头道混并:棉粘出条定量为18.5g/5m,出条速度为400r/min

⑴输出速度计算

①压辊输出线速度v﹙m/min﹚

v=n×πd×10-3×Dm/D1=1470×3.14×60×Dm/1000×D1=400

式中:n-----电动机转速﹙1470r/min﹚

D1-----压辊轴皮带轮直径﹙mm﹚:有100,120,140,150,160,180,200,210mm几种

Dm-----电动机皮带轮直径﹙mm﹚:有140,150,160,180,200,210,220mm几种

d------紧压罗拉直径﹙60mm﹚

Dm=210mm,D1=140mm,所以v=415.4﹙m/min﹚

②压辊输出转速n压﹙r/min﹚

n压=n×Dm/D1=1470×﹙210/140﹚=2205﹙r/min﹚

⑵牵伸计算

①实际牵伸=喂入生条干定量×并合数/输出半熟条干定量

=﹙4×18.8+2×18.5﹚/18.5=6.065

②牵伸变换齿轮计算

牵伸配合率1.018 ,E=实际牵伸×牵伸配合率=6.065×1.018=6.17

前张力:1.01,后张力:1.01

总牵伸=前张力牵伸×牵伸区牵伸×后张力牵伸

牵伸区牵伸=6.17/﹙1.01×1.01﹚=6.05

FA306并条机的牵伸区牵伸倍数:E=23869×﹙Z2/Z4×Z1×Z3﹚

Z4取121T~125T,Z3取25T,26T,27T

则:牵伸变换对牙Z2/Z1=﹙E×Z4×Z3﹚/23869

即:6.05×121×25/23869≤Z2/Z1≤6.05×125×27/23869

0.77≤Z2/Z1≤0.855

Z2/Z1=44/54

Z2/Z1=E×Z4×Z3/23869

Z4=﹙44/54×23869﹚/﹙5.8×Z3﹚

冠牙Z4=124T,轻重牙Z3=26T

后区牵伸初选e2=1.7,则前区牵伸e1=E/E后=6.05/1.7=3.559

e1=﹙45×Z6×76×38﹚/﹙35×Z5×27×39﹚=4.7422×Z6/Z5

Z6,Z5------前区牵伸变换齿轮的齿数

Z6有74、63、53三种

Z5有47、51、65、71四种

Z6/Z5=e1/4.7422=3.559/4.7422=0.75

取Z6/Z5=53/65

修正前区牵伸e1=4.7422×Z6/Z5=4.7422×53/65=3.865

后区牵伸e2=牵伸区牵伸倍数/主牵伸倍数=5033.4×﹙Z2×Z5/Z4×Z1×Z3×Z6﹚

=5033.4×﹙44×65/124×54×26×53﹚

=1.56

二道并条牵伸计算:

⑴实际牵伸=喂入半熟条干定量×并合数/输出半熟条干定量=18.5×8/18.75=7.893

⑵牵伸变换齿轮计算

二道并条机的机械牵伸

牵伸配合率1.01 ,E=实际牵伸×牵伸配合率=7.893×1.01=7.972

前张力:1.01,后张力:1.01

总牵伸=前张力牵伸×牵伸区牵伸×后张力牵伸

牵伸区牵伸=7.972/﹙1.01×1.01﹚=7.8

FA306并条机的牵伸区牵伸倍数:E=23869×﹙Z2/Z4×Z1×Z3﹚

Z4取121T~125T,Z3取25T,26T,27T

则:牵伸变换对牙Z2/Z1=﹙E×Z4×Z3﹚/23869

即:7.8×121×25/23869≤Z2/Z1≤7.8×125×27/23869

0.99≤Z2/Z1≤1.1

Z2/Z1=50/48

Z2/Z1=E×Z4×Z3/23869

Z4=﹙50/48×23869﹚/﹙7.8×Z3﹚

冠牙Z4=123T,轻重牙Z3=26T

后区牵伸初选e2=1.5,则前区牵伸e1=E/E后=7.8/1.5=5.2

e1=﹙45×Z6×76×38﹚/﹙35×Z5×27×39﹚=4.7422×Z6/Z5=5.2

Z6,Z5------前区牵伸变换齿轮的齿数

Z6有74、63、53三种

Z5有47、51、65、71四种

Z6/Z5=e1/4.7422=5.2/4.7422=1.0965

取Z6/Z5=53/47

修正前区牵伸e1=4.7422×Z6/Z5=4.7422×53/47=5.35

后区牵伸e2=牵伸区牵伸倍数/主牵伸倍数=5033.4×﹙Z2×Z5/Z4×Z1×Z3×Z6﹚

=5033.4×﹙50×47/123×48×26×53﹚

=1.45

三道并条牵伸计算:

⑴实际牵伸=喂入半熟条干定量×并合数/输出半熟条干定量=18.75×8/19=7.8947

⑵牵伸变换齿轮计算

二道并条机的机械牵伸

牵伸配合率1.01 ,E=实际牵伸×牵伸配合率=7.8947×1.01=7.974

前张力:1.01,后张力:1.01

总牵伸=前张力牵伸×牵伸区牵伸×后张力牵伸

牵伸区牵伸=7.974/﹙1.01×1.01﹚=7.8169

FA306并条机的牵伸区牵伸倍数:E=23869×﹙Z2/Z4×Z1×Z3﹚

Z4取121T~125T,Z3取25T,26T,27T

则:牵伸变换对牙Z2/Z1=﹙E×Z4×Z3﹚/23869

即:7.8169×121×25/23869≤Z2/Z1≤7.8169×125×27/23869

0.99≤Z2/Z1≤1.1

Z2/Z1=50/48

Z2/Z1=E×Z4×Z3/23869

Z4=﹙50/48×23869﹚/﹙7.8169×Z3﹚

冠牙Z4=122T,轻重牙Z3=26T

后区牵伸初选e2=1.3,则前区牵伸e1=E/E后=7.8169/1.3=6.013

e1=﹙45×Z6×76×38﹚/﹙35×Z5×27×39﹚=4.7422×Z6/Z5=6.013

Z6,Z5------前区牵伸变换齿轮的齿数

Z6有74、63、53三种

Z5有47、51、65、71四种

Z6/Z5=e1/4.7422=6.013/4.7422=1.268

取Z6/Z5=54/44

修正前区牵伸e1=4.7422×Z6/Z5=4.7422×54/44=5.93

后区牵伸e2=牵伸区牵伸倍数/主牵伸倍数=5033.4×﹙Z2×Z5/Z4×Z1×Z3×Z6﹚

=5033.4×﹙50×44/122×48×26×54﹚

=1.35

粗纱机(IJFA458A型)

1,速度计算:(1)主轴转速no(r/min)=电动机转速×Dm/D=960×Dm/D

(2)锭子转速ns r/min=48×40/53×29×no=960×Dm/D

若锭子转速ns为初定1000r/min,则Dm/D=0.8336,Dm=169mm,D=200mm,则修正锭子转速ns=1199.616×Dm/D=1013.7r/min

(3)前罗拉转速nf r/min=Z1/Z2×72/91×Z3/91×no=0.008695×(Z1×Z3)/Z2×no

2.粗纱定量设计及特数计算:所纺纱线为14.6tex,设计干定量为4g/10cm,实际回潮

率为7.0%,粗纱湿重=G重=4×(1+7.0%)=4.28g/10cm,设计特数=(4/10)×(1+8.5%)×65%+13%×35%×1000=440.3tex

3.牵伸倍数:(1)实际牵伸倍数=E实×牵伸配合率=8.63×1.03=8.89 ,Z7=3.84×69/8.89=29.8≈30T

四罗拉双短皮圈牵伸:e=31/Z8×47/29×d中/d后=48.8059/Z8,后区牵伸=1.14,则z8=42.8≈43T

4.捻度:(1)捻度计算Tt(捻/10cm)=前罗拉-转时的锭子转数/前罗拉周长=(48×40×91×91×Z2)/(53×29×72×Z1×Z3×πd前)×100=163.331×Z2/(Z1×Z3)

Z2/Z1=70/103

(2)捻度变化齿轮Z8的确定,约14.6tex工艺,粗纱捻系数设计为85

则粗纱特数制捻度Tt(捻/10cm)= (αt)/(Nt)÷2=85/440.÷2=4.05捻/10cm

Tt捻/10cm=163.331×(Z2/Z1×Z3)=4.05 ,Z2/Z1取70/103,Z3=163.331×(70/103)÷4.0=28T

5.筒管卷线密度P的计算nw=(40×61×17×29×Z10×51×56×47×Z12×38×50×51)/(29×45×45×33×55×50×Z9×39×Z11×42×1×38) ,h=π×110×800/2×485×10,P=nm/h=1.655×(Z12×Z10)/(Z9×Z11),若Z12取37T,则P=61.2337×Z10/Z9×Zn,又∵P=C/(NT)÷2,nt粗纱特数,C取85至90,粗纱定量大,则C偏小,P=85/440.3÷2=4.05,Z10/Z9=39/28,则Zn=612337×Z10/Z9=61.2337×39/(28×4.05)=21.06,Z11=21T

6.径向卷绕密度与成型齿轮

①:铁炮皮带每次移动带b=(1×1×36×Z4×30)/(2×25×62×Z5×Z7)×π×(270+25)=5.2324×Z4/Z5

实际卷绕层数X=70×10×Z5/5.2334×Z4=133.78×Z5/Z4

卷绕厚度Y=满管半径R-筒管半径r=152-45/2=53.5,则Q=X/Y=25.006×z5×z4

粗纱每层平均厚度=I/Q=0.4×Z4/Z5

②:径向卷绕密度及经验公式Q=(5至6)×P,Q=6P=6×4.05=24.3层/cm

产量计算:G理=ns×60×Ntex/Tt×10×1000×1000=1013×60×440.3/4.05×10×1000×1000=0.66

G实=G理×生产效率=0.66×87%=0.5742,0.5742×24=13.7808kg/千锭。天

FA506型细纱工艺计算

1.①:主轴好转nm=n×D1/D2

②:锭速NS=nm×(D+d)/(D4+d)=1460×D1/D2×(250+0.8)/(122+0.8)=16060×D1/D2

锭速初定15500r/min,则D1/D2=ns/16060=0.965,则D取210mm,D2取220mm,锭速修正15330r/min

③:前罗拉转速nf=nm=1460×D1/D2×28/71×32/59×ZA×ZB×ZC×ZD×ZF/37×27/27=8.44×D1/D2×ZA/ZB×ZC/ZD×z4

选ZA/ZB=? ,ZC×ZD=87/77,锭盘直径P4=20.21mm时,Z4=39T

2:细纱定量及特数

设计细纱标准干定量G干=Ntex/(1+65%×8.5%+35%×13%)×10=1.33g/100m

细纱公定回潮率=65%×8.5%+35%×13%=10.075%

细纱湿重G湿=1.33×(1+10.075%)=1.46g/100m

3.牵伸倍数

①:实际牵伸倍数E实=粗纱特/细纱特=440.3/14.6=30.26

②:E机=35/47×47/23×ZK/ZJ×59/67×67/28×ZM/ZN×104/37×27/27×25π/25π=9.0129×ZK/ZJ×ZM/ZN,取ZM=69,ZN=28

③:E机=E实×牵伸配合率=30.16×1.04=31.37

选定ZM/ZN=69/28,则ZK/ZJ=E×ZN/9.0129×ZM=31.37×28/9.0129×69=1.41

则ZK=66,ZJ=48

④:后区牵伸EB=nm=35/23×36/ZH=54.7826/ZH×ZD/ZC

由于14.6tex针织用纱,选定捻系数为350

Tt=αt/ntex÷2=350/14.6÷2=91.60捻/10cm,选定ZC=85T,ZD=80T

ZB/ZA=Tt×ZC/67.3325×ZD=9160×85/67.3325×80=1.45 ZB/ZA=68/52

则前罗拉转速nf=ns×100/Tt×πDF=15330×100/91.60×3.14×25=213.20r/min

⑤:产量理论产量=π×d前nf×60×Nt×10-6×(1-捻缩率)=(15330×60×14.6×(1-2.5%))/(91.60×10×1000×1000)=0.0143kg/千锭。H

定额产量=0.0143×96%=0.137kg/千锭。H

一天产量=0.137×27=0.329kg/千锭。天

纱线染色 一、纱线染色特点 在纺织品的生产过程中,染色在哪个阶段进行,受若干因素的影响。从经济角度来看,染色在织造生产工序的前道进行,其成本是最低的。在织造前道工序进行纱线染色,可选用坚牢度较好的染料,某些色花可以在后续织造工序中得到改善。纱线染色一般能获得良好坚牢的匀染效果,可与本色纱线按不同设计要求织造,从而获得较高经济价值,并可缩短交货周期,所以产品具有高的重现性。 通常认为,纱线染色所得产品与织物染色所得产品相比,更具有膨松和手感丰满等优点,这可能是因为当绞纱悬于染色机的杆上时,可以自由地充分松弛而不受任何限制,不仅可以让纱线完全膨松化,而且还可以让纱线自由退捻达到捻度均衡,从而消除纺纱时的张力。 纱线染色的另一种形式是筒子纱染色,从技术上讲,过去认为只有采用绞纱染色法进行染色才能生产出满意产品,但这种传统看法随着筒子纱染色法的出现正在逐渐改变。 一般说,纱线染色比织物染色成本要高。但由于它具有交货快的优点,因而更容易适应流行色的变化,同时适应小批量、多品种的需要。此外,纱线染色机械较为简单,从而在维修保养方面较为经济。 二、还原染料纱线染色 还原染料是当前色织物纯棉纱线染色的一个主要大类品种。染色后的纱线不仅色泽鲜艳,而且坚牢度十分优良,大多数日晒牢度均在6级以上,部分品种高达8级。因此凡需要整理如煮练、漂白、丝光和热定形的色织布,都可用还原染料染色。还原染料的品种很多,但按其化学结构可分为靛类和蒽醌类,纱线染色所用的还原染料,多以蒽醌型为主。 (一)染色基本方法蒽醌型结构的还原染料,它的隐色体钠盐易被棉纱所吸附,上染速率快,因此匀染性较差,染浴所需烧碱、保险粉量也较高。在纱线染色过程中,1g蒽醌型还原染料在染浴中常需消耗烧碱和保险粉5~6g,此外染浴中还需要骨胶、平平加0等缓染剂,以降低染料的上染速率,有利于染液向纤维内部扩散,并提高其匀染效果,用量以0.2~0.5g/L为好。在日常染色中染纱时间一般为15~2Omin,为改进色纱的匀染性和染色牢度,可适当延长染色时间至20~3Omin较为合理。对少量需在较低温度下染色的还原染料,其隐色体钠盐被纱线吸附后,在空气中不易氧化,可选择适当的氧化方法和氧化剂,促进染料隐色体的转化、发色,然后用水洗涤或稀酸液处理,以去除残余碱剂和杂质,最后进行皂洗和水洗,完成纱线染色。由于不同的还原染料具有不同的染色性能,故在纱线染色时,可根据其所需烧碱、保险粉、助剂的用量及染色温度、时间等条件的差别,选择适当的还原方式和染色方法。 (二)染色工艺和操作 1.手工纱线染色白纱下缸后需连续提纱倒头7~9次(约5min),但间隔要求均匀一致。 2.往复式染纱机染色下缸时由两人依次抬纱,机器应处于只摆不转的状态,待白纱全部被染液浸透(相当于往复摆动3次的时间)才能使纱杆滚转。有些匀染性要求高的和丝光纱线,还需在白纱下缸时结合手工操作,将纱左右摆动,并使其连续倒顺滚转4~5min,然后停止运转,但摆动仍需继续进行,以后每隔1min掉向、倒头一次。染色1Omin后,

新型纺纱技术 一、涡流纺纱 涡流纺纱是利用高速回转的空气涡流进行纺纱的一种自由端纺纱方法,纺纱速度可比环锭纺纱提高约6-7倍。它用一根固定的涡流管取代了高速回转的加捻器,所以是一种产量高而机构比较简单的新型纺纱方法。祸流纺是用条子喂入,直接纺成筒子,简化了纺纱工序,可提高劳动生产率。此外,涡流纺是在负压条件下纺纱,不产生飞花,劳动条件好。且制成率比较高。目前主要用以纺粗、中号的化纤纱及包芯纱等。 1、纺纱原理 涡流纺基本原理是利用一只静止的纺纱器下端由真空泵抽气,二边切开线长槽孔进气,强制气流在纺纱器内形成一股强大的涡流。被气流吸入的纤维,由于涡流的作用产生高速度回转,形成纤维环。如用一根纱引近纺纱器顶端的纺纱头小孔处,即自动被吸入纺纱器中,同时,纱头立即与聚棉处的纤维环连接起来,因为纱头上面是握住的,所以在纺纱器内的纱尾,由于涡流的作用,产生高速度回转而进行加拈,如纤维从小孔中连续输入,纱条从纺纱器头子中连续抽出卷绕在筒子上,这就是涡流纺纱的全过程。 2、涡流纺的主要特点 涡流纺无高速回转机件(如环锭纺中的锭子,钢丝圈等)采用旋转涡流加捻成纱,比机械式加捻效率高,高速回转的涡流只作用在纤维上,与前罗拉引出的纤维的功能一起形成对纤维的加捻作用,高速涡流除了完成加捻任务外,并不影响纱线支数的高低,因此可实现高速纺纱,最高纺速实际可达380m/min,每锭的产量相当于环锭纺单锭产量的22倍左右。由于纤维受到具有声速的喷气涡流及卷取罗拉作用而形成真捻,因此这种特殊的加捻作用是其它纺纱机械不能取代的,纱线高的回旋速度下的成纱结构比环锭纱线的结构更为紧密和稳定。 (1)自控程度高 涡流纺整个纺纱过程受到电子系统的监控,电子清纱器发现纱疵时即自动去除疵点,并立即应用自动接头装置将纱接起来,因此整个纺纱过程是全自动、连续式的。此外,每个锭子的纱都受到自动接头器的监控,如有异常,可实现单锭自动停止纺纱。 (2)工艺流程短 涡流纺与环锭纺相比,将粗纱、细纱、络筒和并筒等四个工序合而为一。占用的厂房面积小、用工省(可减少250%)、能耗低(可节约30%的能源),机物料消耗与维修工作量也少,具有较低的运行费用。 (3)品种适应广 涡流一般可纺10 tex以下的纯棉纱,涤/棉及化纤混纺纱,并可纺包芯纱、彩色纱、花式纱。 (4)产品有特色 涡流纺其纱线是由包缠纤维和芯纤维所组成的一种双重结构纱,外观光洁,纱线的毛羽可减少3/4,3mm以上的近乎为0;具有优越的吸汗、速干、透气性,因而其产品抗起毛起球性好(可提高30%);耐磨性、染色性佳,可广泛用于机

纺纱主要工艺流程 一、.纺纱原理和基本作用 1、开松、清除、混合和梳理作用。 压紧的原料必须经过开松,使其成为细小的棉束。清除其中的杂质、疵点,并均匀混合。开清棉是相互关联的,开松是实现除杂和混合的先决条件,只有将纤维开松成细小的棉束并进一步开松成单根纤维,才能完好地清除杂质、疵点,才能实现充分混合。要将纤维束分解成单根纤维,仅经开松作用是不够的,还必须经过梳理作用,特殊要求的纱线还要经过更加细致的梳理,才能更多地清除杂质、疵点和短绒。 2、均匀、并合与牵伸作用 纱线和各半制品皆要求有一定的均匀度。经开清梳作用后制成的半制品棉条,其粗细均匀的程度,仍不能满足要求。因此,还要经过并合,将多根棉条并合在一起,使粗细不匀的片断有机会得以相互补偿而使均匀度得到改善。并合后的棉条很粗,要纺成合乎一定细度标准的纱线,还要经过多次、逐步抽长拉细才能获得。一般棉条需要经过100—200倍甚至更高倍的抽长拉细才能成纱。这个抽长拉细的作用,称为牵伸作用。 3、加捻和卷绕作用 随着纱条抽长拉细,纱条内纤维根数减少,纤维变得更加伸直平行,纱条强力下降,容易断裂并产生意外伸长,因此需要加上适当捻度使其具有一定的强力。细纱是纺纱厂的成品,为保证其达到一定的物理机械性能,满足成纱标准强力要求和一定的成纱外观风格,还需要有合适的捻度。这就是加捻作用。 为了便于半成品和成品的储存、运输和下道工序的加工,必须将各半制品和成纱卷绕成一定的卷装形式,这就需经卷绕作用。 二、.纺纱系统及工艺流程 1、纺纱系统 目前,环锭纺纱系统有两种,一种是普梳(粗梳)纺纱系统,另一种为精梳纺纱系统。

2、工艺流程 不同的纺纱系统有着不同的工艺流程,同一纺纱系统不同的纺纱技术和成纱质量要求,工艺流程亦有细微差别。下面主要介绍目前普遍采用的工艺流程。(1)普梳系统工艺流程 ●纯棉品种: 开清棉----梳棉----清梳联----细纱----络筒-----捻线-----倍捻 ●混纺品种: 开清棉-----梳棉-----清梳联-----混三并-----粗纱------细纱-----络筒-----捻线-----倍捻 (2)精梳系统工艺流程 ●纯棉品种: 开清棉-----梳棉-----清梳联------一并------二并-----粗纱------细纱------络筒-----捻线-----倍捻 ●混纺品种 以涤棉混纺为例 涤:开清棉-----梳棉----预并-----清梳联-----混一并 棉:开清棉-----梳棉----清梳联-----混二并-----混三并-----粗纱------细纱-----络筒捻线-----倍捻

J29tex×29tex (T65/C35) 涤棉精梳纺纱工艺设计 一、纺部产品及规模 1.纺部产品种类和用途 种类:J29tex×J29tex 涤65/棉35混纺纱 用途:供织厂织162.5×J29×J29×425×228涤棉纱卡 二、纺纱工艺流程: 棉:FA006C型往复式抓棉机(抓包机)及TF27型桥式吸铁→A045B型凝棉器及TF30型重物分离器→FA103型双轴流开棉机→FA208型六仓混棉机→FA109型三辊筒清棉机→FA151型除微尘机→FA177A型清梳联喂棉箱→FA221B型梳棉机→FA327型预并条机→FA356型条并卷机→F1268A型精梳机 涤:FA006C型往复式抓棉机及TF27型桥式吸铁→A045B型凝棉器及TF26型高架→FA208型六仓混棉机→FA111A型清棉机→A045B型凝棉器及TF26型高架→FA177A型清梳联喂棉箱→FA221C型梳棉机→FA327型预并条机 棉、涤:→FA327型头道并条机→FA327型二道并条机→FA326A型三道并条机→FA458A型粗纱机→FA506型细纱机→ESPERO-M型络筒机 三、纺部机器工艺参数及配备计算 注:涤棉干重混比为65%:35%,所以精梳条经纱线密度=1.164×3700=4300tex 精梳条经纱线密度=1.164×4000=4600tex 某工序牵伸倍数=上工序半成品线密度×本工序并合数/本工序半制品线密度经纱:涤:预并牵伸=4500×8/3700=9.7 棉:预并牵伸=4500×8/4000=9.0 条并卷牵伸=4000×24/55000=1.7 精梳条牵伸=55000×8/4300=102.3

清棉工序 1.主要任务:(1)开棉:将紧压的原棉松解成较小的棉块或棉束,以利混合、除杂作用的顺利进行;(2)清棉:清除原棉中的大部分杂质、疵点及不宜纺纱的短纤维。(3)混棉:将不同成分的原棉进行充分而均匀地混和,以利棉纱质量的稳定。(4)成卷:制成一定重量、长度、厚薄均匀、外形良好的棉卷。 2.主要机械的名称(1)混棉机械: 自动抓包机,由于某种原因1-2只打手和抓棉小车组成,抓取平台上多包混合的原棉,用气流输送到前方,同时起开棉作用。 (2)棉箱机械:棉箱除杂机(高效能棉箱,A006B等)继续混合,开松棉块,清除棉籽、籽棉等较大杂质,同时控制好原棉的输送量。 (3)43号棉箱(A092),开松小棉块,具有较好的均棉、松解作用。 (4)打手机械: ①毫猪式开棉机(A036),进行较剧烈的开棉和除杂作用,清除破籽等中等杂质。②直立式开棉机具有剧烈的开棉和除杂作用,但易损伤纤维,产生棉结。目前清花在流程中一般都不采用(一般可作原料予以处理或统破籽处理之用)。③A035混开棉机,兼具棉箱机械和打手机械的性能,且有气流除杂装置,有较好的混棉、开棉和除杂作用。④单程清棉机(A076等)对原棉继续进行开松、梳理,清除较细小的杂质,制成厚薄均匀、符合一定规格重量的棉卷。 梳棉工序 1.主要任务 (1)分梳:将棉块分解成单纤维状态,改善纤维伸直平行状态。 (2)除杂:清除棉卷中的细小杂质及短绒。 (3)混合:使纤维进一步充分均匀混合。 (4)成条:制成符合要求的棉条。 2.主要机械名称和作用: (1)刺辊:齿尖对棉层起打击、松解作用,进行握持分梳,清除棉卷中杂质和短绒,并初步拉直纤维。 齿尖将纤维带走,并转移给锡林。 (2)锡林、盖板 ①将经过刺辊松解的纤维进行自由分流,使之成为单纤维状态,具有均匀混合作用。②除去纤维中残留的细小杂质和短绒。③制成质量较好的纤维层,转移给道夫。 (3)道夫: ①剥取锡林上的纤维,凝聚成较好的棉网。②通过压辊及圈条装置,制成均匀的棉条。 条卷工序

纺纱工艺设计 发表者:发表时间:2012-6-6 9:04:13 第一章棉纺工艺设计 棉纺厂主要加工棉、棉型化纤、中长化纤的纯纺及其混纺纱线,其它天然纤维如毛、麻、绢、羊绒、兔毛等的短纤维形式也可在棉纺厂进行混纺产品开发。 本章主要掌握典型纺纱系统、各工序工艺参数调节、半制品及成纱的质量控制指标和措施。第一节纺纱系统分类 1 普梳纺纱 原料→开清棉→梳棉→并条(2-3道) →粗纱→细纱→后加工 2 精梳纺纱 原料→开清棉→梳棉→精梳前准备→精梳→并条(2-3道) →粗纱 (预并条、条卷) (条卷、并卷) (条并卷) →细纱→后加工 3 混纺纱 棉→开清→梳理→精梳前准备→精梳 涤→开清→梳理→预并条 →混并条(三道) →粗纱→细纱→后加工 4 新型纺纱 开清棉→梳棉→并条二道→新型纺纱 5 中长纺 中长专用开清棉设备→M型梳棉机→并条粗纱→细纱 6 废纺系统 利用下脚纺制棉毯等 7 后加工 1 烧毛→纱筒打包→出厂 烧毛→定型线筒打包→出厂 细纱→络筒→并纱→捻线→线络筒→摇纱→绞纱打包→出厂 络并联 细管直并本厂织部车间使用 本节学习后能写出典型棉纺纺纱流程。 第二节工艺参数与质量指标 一、原料 1 棉:籽棉轧棉皮棉→打包→送到纺织厂 1) 轧棉 a 锯齿轧棉—锯齿棉 含量少、短绒少、棉结索丝疵点多、产量高、 适轧细绒棉(长度为25~33mm,细度为6000 ~ 7000公支,适纺中细号纱,即9 ~ 28tex)b 皮辊轧棉—皮辊棉 含杂多、短绒多、棉结索丝疵点少、产量低 适轧长绒棉(长度33mm以上,细度7000 ~ 8000公支,适纺细号纱,即3 ~ 7tex)

转 杯 纺 工 艺 流 程 班级:纺织****班 姓名:******** 学号:****0051**** 日期:20**/**/**

牛仔布转杯纱36.4tex设计过程 以产品要求为基础,配置转杯纺纱的工艺设计,36.4tex纯棉转杯纺纱,设计捻系数选定361,成纱质量中档,但毛羽要少些,配棉成分中档,相关工艺计算如下: 1、转杯转速、引纱线速度、设计捻度:根据机型、纱线密度、纱的用途可选择转杯凝聚槽型、直径和转速,分别为T形槽、直径40mm、转杯转速78000r/min,也可选择选择设计捻系数为361。由此计算: 设计捻度(捻/10cm)=线密度制捻系数/√Tt =361/√36.4 = 59.8捻/10cm 修正为60捻/10cm 引纱线速度(m/min)=转杯转速/设计捻度(捻/10cm)×10 =78000÷600 =130(m/min) 2、分梳辊及其转速的选择:36.4tex纯棉纱,根据棉纺手册(第三版)中的表3-2-16和所选转杯纺纱机型,可以选择OB20或OK40齿形、直径为65mm的分梳辊,根据表3-2-19,可以选择分梳辊转速为7500r/min。 3、假捻盘与阻捻器的选择:用途要求毛羽较少、捻度适中,可选择适合40mm 转杯直径的光面KN4型的假捻盘和光面阻捻器。假如在设定捻系数条件下,断头较多,可改用沟槽少的假捻盘。 4、输纤通道和隔离盘:根据所选机型和转杯直径40mm,选择整体式输纤通道和相应的隔离盘。 5、条子定量、牵伸倍数、喂给罗拉线速度:根据机型、纱线密度48.6tex转杯纱可选择18.5g/5m 的条子定量,然后计算:

实际牵伸倍数= 条子的定量(g/5m)×200/纱的标准定量(g/1000m) =18.5×200÷48.6 = 101.6 机械牵伸倍数= 实际牵伸倍数÷牵伸系数 =101.6÷1.02 = 99.7 牵伸系数根据转杯纺落棉率、纤维损失、埝缩、卷绕张力、牵伸倍数等综合因素而定,一般在1.02~1.05之间。在本工艺设计中选择1.02 。 喂给罗拉线速度= 引纱线速度÷机械牵伸倍数 = 130÷99.7 = 1.30(m/min) 6、卷绕张力牵伸倍数、卷绕角和纱筒直径:根据机型和纱线密度,卷绕张力牵伸倍数选择1.00 ,卷绕角一般选择33°。纱筒直径一般选择250mm或300mm 。 7、给棉板及引纱皮辊加压:根据机型给棉板和引纱皮辊加压选择30N 和18N 。 29tex针织用转杯纱工艺设计如下表

南通纺织职业技术学院毕业设计(论文) JCF 14.5K(50%长绒棉)紧密纺纱工艺设计 -- 班级------------ 专业------------------------------------ 教学单位--------------------- 指导老师---------- 完成时间2013年2月1日至2013年5月08日

内容摘要 本设计按客户要求、从纱线用途、原料及紧密纺的纺纱特性,进行合理的配棉和选择工艺流程以及各工序工艺参数设计,较详细阐述了JCF14.5K(50%长绒棉)紧密纺纱线纺纱各工序的技术要点、技术改进措施以及质量控制,确保JCF14.5K(50%长绒棉)精梳纯棉紧密针织纱能够顺利生产。 关键词:工艺参数、精梳、紧密纺、质量控制

目录 第1章总论 (1) 1.1引言 (1) 1.2主要经济指标 (1) 1.3本设计特点的综合评价 (2) 第2章原棉的选配 (4) 2.1原料选配的原则和依据 (4) 2.2本设计产品成纱对原棉的要求 (5) 2.3本品种选配及特点 (5) 第3章工艺流程确定与设备选型 (6) 3.1工艺流程确定与设备选型的原则 (6) 3.2各主要设备的技术特征 (6) 第4章纺纱上机工艺设计 (14) 4.1开清棉工艺 (14) 4.2梳棉工艺 (17) 4.3精梳工艺 (20) 4.4并条工艺 (27) 4.5粗纱工艺 (31) 4.6细纱工艺 (36) 4.7后加工工艺 (39) 第5章机器配台 (41) 5.1各工序计划产量计算 (41) 5.2各工序每台日产量计算 (42) 5.3各工序总日产量计算 (42) 5.4各工序配台计算 (43) 5.5各工序的设备配台表 (43) 第6章质量控制 (42) 6.1该设计产品各项试验指标 (46) 6.2棉卷的质量控制 (47) 6.3生条的质量控制 (48) 6.4粗纱的质量控制 (49) 6.5细纱的质量控制 (49) 第7章总结 (51) 参考文献 (48)

纺织工艺流程 清棉工序 主要任务:(1)开棉:将紧压的原棉松解成较小的棉块或棉束,以利混合、除杂作用的顺利进行; (2)清棉:清除原棉中的大部分杂质、疵点及不宜纺纱的短纤维。(3)混棉:将不同成分的原棉进行充分而均匀地混和,以利棉纱质量的稳定。(4)成卷:制成一定重量、长度、厚薄均匀、外形良好的棉卷。 2.主要机械的名称和作用 (1)混棉机械: 自动抓包机,由于某种原因1-2只打手和抓棉小车组成,抓取平台上多包混合的原棉,用气流输送到前方,同时起开棉作用。 (2)棉箱机械:棉箱除杂机(高效能棉箱,A006B等)继续混合,开松棉块,清除棉籽、籽棉等较大杂质,同时控制好原棉的输送量。(3)43号棉箱(A092),开松小棉块,具有较好的均棉、松解作用。(4)打手机械: ①毫猪式开棉机(A036),进行较剧烈的开棉和除杂作用,清除破籽等中等杂质。②直立式开棉机具有剧烈的开棉和除杂作用,但易损伤

纤维,产生棉结。目前清花在流程中一般都不采用(一般可作原料予以处理或统破籽处理之用)。③A035混开棉机,兼具棉箱机械和打手机械的性能,且有气流除杂装置,有较好的混棉、开棉和除杂作用。 ④单程清棉机(A076等)对原棉继续进行开松、梳理,清除较细小的杂质,制成厚薄均匀、符合一定规格重量的棉卷。 梳棉工序 1.主要任务 (1)分梳:将棉块分解成单纤维状态,改善纤维伸直平行状态。(2)除杂:清除棉卷中的细小杂质及短绒。 (3)混合:使纤维进一步充分均匀混合。 (4)成条:制成符合要求的棉条。 2.主要机械名称和作用: (1)刺辊:齿尖对棉层起打击、松解作用,进行握持分梳,清除棉卷中杂质和短绒,并初步拉直纤维。 齿尖将纤维带走,并转移给锡林。 (2)锡林、盖板 ①将经过刺辊松解的纤维进行自由分流,使之成为单纤维状态,具有均匀混合作用。②除去纤维中残留的细小杂质和短绒。③制成质量较好的纤维层,转移给道夫。 (3)道夫: ①剥取锡林上的纤维,凝聚成较好的棉网。②通过压辊及圈条装置,

棉纺织生产工艺流程 清棉工序 1.主要任务: (1)开棉:将紧压的原棉松解成较小的棉块或棉束,以利混合、除杂作用的顺利进行; (2)清棉:清除原棉中的大部分杂质、疵点及不宜纺纱的短纤维。 (3)混棉:将不同成分的原棉进行充分而均匀地混和,以利棉纱质量的稳定。 (4)成卷:制成一定重量、长度、厚薄均匀、外形良好的棉卷。 2.主要机械的名称 (1)混棉机械: 自动抓包机,由于某种原因1-2只打手和抓棉小车组成,抓取平台上多包混合的原棉,用气流输送到前方,同时起开棉作用。 (2)棉箱机械: 棉箱除杂机(高效能棉箱,A006B等)继续混合,开松棉块,清除棉籽、籽棉等较大杂质,同时控制好原棉的输送量。 (3)43号棉箱(A092),开松小棉块,具有较好的均棉、松解作用。(4)打手机械: ①毫猪式开棉机(A036),进行较剧烈的开棉和除杂作用,清除破籽等中等杂质。②直立式开棉机具有剧烈的开棉和除杂作用,但易损伤纤维,产生棉结。目前清花在流程中一般都不采用(一般可作原料予以处理或统破籽处理之用)。③A035混开棉机,兼具棉箱机械和打手机械的性能,且有气流除杂

装置,有较好的混棉、开棉和除杂作用。④单程清棉机(A076等)对原棉继续进行开松、梳理,清除较细小的杂质,制成厚薄均匀、符合一定规格重量的棉卷。 梳棉工序(普梳) 1.主要任务 (1)分梳:将棉块分解成单纤维状态,改善纤维伸直平行状态。 (2)除杂:清除棉卷中的细小杂质及短绒。 (3)混合:使纤维进一步充分均匀混合。 (4)成条:制成符合要求的棉条。 2.主要机械名称和作用: (1)刺辊:齿尖对棉层起打击、松解作用,进行握持分梳,清除棉卷中杂质和短绒,并初步拉直纤维。 齿尖将纤维带走,并转移给锡林。 (2)锡林、盖板 ①将经过刺辊松解的纤维进行自由分流,使之成为单纤维状态,具有均匀混合作用。②除去纤维中残留的细小杂质和短绒。③制成质量较好的纤维层,转移给道夫。 (3)道夫: ①剥取锡林上的纤维,凝聚成较好的棉网。②通过压辊及圈条装置,制成均匀的棉条。

CD 18.2 tex 细纱工艺设计 设计步骤 ◆分析细沙机技术性能 ◆配置细沙机主要工艺参数 1.分析细纱机技术性能 本组选择的细纱机的型号是FA506,其主要技术特征见表格。 试纺纤维长度(mm)65mm以 下棉、化 纤及混 纺 锭距(mm)70 每台锭数 (锭) 384-516 牵伸形式三罗拉长短皮圈牵伸(倍)10-50 罗拉直径(mm)25 每节罗拉锭数6 罗拉加压方式 弹簧摇架加压,气压摇 架加压 最大罗拉中心距(m m)前- 后 143 纲领直径(mm)35,38,42,45 前- 中 43 升降动程(mm)155,180,205 锭子型号JWD32 锭速(r/min)12000-18000 满纱最小 气圈高度 (mm) 85 锭带张力盘单、双张力盘 捻向Z,Z或S 粗纱卷装尺寸 (mm)直径*长 度 152*406 粗纱架单层六 列吊锭 自动机构 PLC控制,中途关机适 位制动,中途落纱纲领 板自动下降适位制动, 满管纲领板自动下降适 位制动,开机低速生头, 开机前纲领板自动复

位,落纱前自动接通落纱电源,工艺参数显示 新技术 可配变 频调速, 可配竹 节纱装 置,可配 包芯纱 装置 主要制造厂 中国纺织集团经纬股份 有限公司榆次分公司 2.配置细纱技术工艺参数 (1)总牵伸与牵伸分配 纺18.2tex纱,考虑总牵伸在35倍左右;加工针织用纱,后区牵伸一般为1.04~1.30倍,通常情况下偏小为宜,本设计取1.1倍。(2)罗拉中心距 采用三罗拉长短皮圈牵伸,握持距的影响因素很多,主要以纤维品质长度而定,一般用经验公式计算。 前区中心距45 依据上销长度33mm,浮游区长度12mm,前区中心距=上销长 后区中心距58 后区中心距:机织用纱 44-58mm,针织用纱48-60mm (3)罗拉加压 皮辊加压选择137N/双锭×98N/双锭×122N/双锭。 (4)皮圈钳口隔距 隔距块厚度选择2.5mm .(5)锭速选择

纺纱工艺流程 -标准化文件发布号:(9456-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII

纺纱主要工艺流程 一、.纺纱原理和基本作用 1、开松、清除、混合和梳理作用。 压紧的原料必须经过开松,使其成为细小的棉束。清除其中的杂质、疵点,并均匀混合。开清棉是相互关联的,开松是实现除杂和混合的先决条件,只有将纤维开松成细小的棉束并进一步开松成单根纤维,才能完好地清除杂质、疵点,才能实现充分混合。要将纤维束分解成单根纤维,仅经开松作用是不够的,还必须经过梳理作用,特殊要求的纱线还要经过更加细致的梳理,才能更多地清除杂质、疵点和短绒。 2、均匀、并合与牵伸作用 纱线和各半制品皆要求有一定的均匀度。经开清梳作用后制成的半制品棉条,其粗细均匀的程度,仍不能满足要求。因此,还要经过并合,将多根棉条并合在一起,使粗细不匀的片断有机会得以相互补偿而使均匀度得到改善。并合后的棉条很粗,要纺成合乎一定细度标准的纱线,还要经过多次、逐步抽长拉细才能获得。一般棉条需要经过100—200倍甚至更高倍的抽长拉细才能成纱。这个抽长拉细的作用,称为牵伸作用。 3、加捻和卷绕作用 随着纱条抽长拉细,纱条内纤维根数减少,纤维变得更加伸直平行,纱条强力下降,容易断裂并产生意外伸长,因此需要加上适当捻度使其具有一定的强力。细纱是纺纱厂的成品,为保证其达到一定的物理机械性能,满足成纱标准强力要求和一定的成纱外观风格,还需要有合适的捻度。这就是加捻作用。 为了便于半成品和成品的储存、运输和下道工序的加工,必须将各半制品和成纱卷绕成一定的卷装形式,这就需经卷绕作用。 二、.纺纱系统及工艺流程 1、纺纱系统 目前,环锭纺纱系统有两种,一种是普梳(粗梳)纺纱系统,另一种为精梳纺纱系统。

纺纱工艺设计与质量控制习题参考答案 一、名词解释: 1、自由开松原棉在自由状态下接受开松机件作用称自由开松。 2、握持开松原料在握持状态下向机内喂入的同时受开松机件作用称握持开松。 3、勤抓少抓勤抓就是单位时间内抓取的配棉成分多, 少抓就是抓棉打手每一回转的抓棉量要少。 4、均棉比角钉帘与均棉罗拉间的线速比。 5、统破籽率开清棉联合机各单机车肚内落棉的总重量对喂入原棉重量的比率。 6、落棉隔距钳板到达最前位置时,下钳板前缘到分离罗拉表面的距离称为落棉隔距。 7、捻比股线捻系数与单纱捻系数之比,称为捻比。 8、弓形板定位用锡林专用定规的一侧紧靠后分离罗拉表面,另一侧与锡林的锯齿相接, 分度盘指示的分度数,称~。 9、毛羽指数纱线单位长度内单侧面上伸出长度在某设定长度及该长度以上的毛羽总根数。 10、内不匀是指同一台(眼、锭)所生产产品一定长度的不匀。 11、外不匀是指同一品种多机台(眼、锭)所生产产品一定长度不匀。 12、成纱重量不匀率是指细纱1 00 m 长的片段之间的重量不匀率。 13、野重量降等是指细纱一组试样中, 有一两个或数个特轻或特重的纱,去掉这 几个纱,重量不匀率则正常。野重量的重量一般超出标准重量的± 1 0 % 左右,其 特征是突发性强、持续时间短、影响因素较明确、处理纠正迅速。这类降等后果严重, 往往由上等降为二等, 甚至等外。 14 、断裂长度握持单根纱线一端, 使其下垂, 当下垂总长因纱线自身重力把纱线 沿握持点拉断时, 这个长度就称为断裂长度。 二、问答题 1、影响抓棉机开松效果的工艺参数有哪些? (1) 锯齿刀片伸出肋条的距离:距离小, 锯齿刀片插入棉层浅, 抓取棉块的平均重 量轻,开松效果好。一般为 1 ~6mm。 ( 2 ) 抓棉打手的转速:转速高,作用强烈, 棉块平均重量轻,打手的动平衡要求 330

裁剪胶布操作规程 1.进入岗位前穿戴好工作服后再进行操作 2. 检查操作现场,对操作台周围及裁刀刀槽中的异物进行清理。 3. 操作前检查操作按钮是否灵敏可靠,检查无误后方可进行操作。有障碍必须及时修理。 4. 操作台的气缸固定压板落下时,听专人指挥,查看无误后操作人员方可落下压板,任何人不得将手放于压板下面,避免压伤 5. 裁剪胶布前必须对胶布的编号、厚度、布面外观质量进行初验,符合要求后方可裁剪。 6. 裁剪时要按照工艺要求的宽度、长度进行画线,确定无误后方可裁剪。 7. 裁剪胶布时,要认真、仔细、平稳的按照所画线条进行裁剪,所裁布边要光滑平直。 8. 裁剪胶布后必须对所裁胶布进行检验、修补。气眼、划痕、杂质等需用焊枪修复,吹焊胶膜后刷密封胶。布面胶层过薄处可用涂刷密封胶修复。 9. 操作人员要按照工艺尺寸对胶布进行编号,并在胶布上画好提手、附件位置。在胶布长短幅相交边的长幅布的两端裁去纵向长27cm,横向宽2cm一条。按照生产油罐的编号顺序将胶布整齐码放于胶布车内,不同编号的油罐所用的胶布不得混放。 10. 将检验合格后的胶布转入下道工序。

验布机安全操作规程 1、验布机是链条传动,多辊作业,链条传动部分安全防护罩应完整、牢固可靠,验布机电气部位应有保护箱,验布机控制箱应有良好接地,验布机要有良好的工作照明,验布机码布台平整完好,送布辊应稳定,坚固。 2、开机前应认真检查验布机周围有无杂物,验布机上有无尖硬锐器,防止妨碍工作和损伤机器,搬运布匹卷要轻拿轻放。 3、开机后空转几周,检查后有无异常声响,无卡夹想象后方可正式开车使用。 4、验布机运行中,严禁更换布卷或用棍棒拨弄布卷,防止卷入机器,损伤部件,更换布卷应在停机后进行。 5、经常检查机器轴承发热情况,必要时应予更换,每周对轴承加油一次经常做好日常保养工作,每月至少做一次清洁工作,每季度对传动链条进行清洗一次。 6、在运行中发现异常情况,立即关车,由维修人员检查修理后方可再行开车 7、下班后,切断电源。

一、名词解释(每题2分,共计22分) 1、普梳纱 经普梳纺纱系统生产出的纱称为普梳纱。 2、混棉机 对不同纺纱原料进行充分混和的机器称为混棉机。 3、自由式开松 原料在自由状态下经打手机件打机开松的方式称为自由式开松。 4、刺辊分梳度 喂入刺辊的每根纤维受到刺辊锯齿的作用齿数称为刺辊分梳度。 5、精梳准备工艺道数的偶数准则 因精梳锡林对梳直前弯钩的效果较好,为使多数纤维在精梳机上呈现前弯钩状态,需使梳棉到精梳的工序道数为偶数。 6、重复梳理次数 钳板钳口外的棉丛长度与给棉罗拉每次喂棉长度之比称为重复梳理次数。 7、移距偏差 在牵伸过程中,由于纤维不在同一位置变速,则牵伸后纤维的头端距离与正常移距产生偏差称为移距偏差。 8、牵伸力 前钳口握持的快速纤维从慢速纤维中抽出时所受摩擦阻力之和称为牵伸力。 9、捻系数 根据纱线特数计算纱线捻度的系数称为捻系数。

10、细纱断头率 细纱机1千锭子每小时细纱断头的根数称为细纱断头率。 11、纺纱张力 纱线带动钢丝圈运动需克服钢丝圈与钢领的摩擦力及空气阻力的作用,从而使纱线产生张力称为纺纱张力。 二、简答题(每题3分,共计30分) 1、写出精梳纱的纺纱工艺流程 答:配棉→开清棉→梳棉→精梳准备→精梳→头道并条→二道并条 →粗纱→细纱 2、化纤原料选配的目的是什么? 答:(1)改善织物的性能;(2)增加织物的花色品种;(3)降低 织物的成本。 3、为实现对原棉的多包连续抓取,抓棉机应做哪些运动?(错答或 少1个要点扣1分) 答:(1)抓棉打手的回转运动:实现对原棉的抓取;(2)抓棉小 车的回转运动:实现对原棉的多包抓取;(3)抓棉小车的下降运动:实现对原棉的连续抓取。 4、尘棒安装角的大小对开松除杂效果有何影响? 答:尘棒安装角小时,尘棒对棉流的阻力大,尘棒顶面对棉流的托 持作用差;因此安装角小时开松作用好,落棉多。 5、梳棉机由哪些主要机件组成?并说明其作用。 答:主要有棉卷罗拉、给棉板、给棉罗拉、刺辊、除尘刀、小漏底、锡林、盖板、道夫、剥棉装置、成条装置、圈条装置等组成。 6、画图说明两针面之间为剥取作用时两针面针齿的配置、速度配置 及受力特点。

2009级《纺织工艺设计》课程设计大纲 一、课程设计课题(共11题,6-8人为一组,每组选做其中一题) 根据提供的条件和要求进行完整的纺纱工艺设计,课题如下: 1、10.5tex纯涤纶针织用纱纺纱工艺设计。 2、50tex纯涤纶机织用直接纬纱纱纺纱工艺设计。 3、30公支麻棉混纺(65/35)机织用纬纱纺纱工艺设计。 4、18公支麻棉混纺(55/45)机织用经纱纺纱工艺设计。 5、45英支涤棉混纺(65/35)机织用经纱纺纱工艺设计。 6、40 /2英支纯棉杨织用纬纱纺纱工艺设计。 7、80英支涤棉混纺(85/15)机织用经纱纺纱工艺设计。 8、15公支纯落麻机织用经纱纺纱工艺设计。 9、20tex×2×2纯棉针织用纱纺纱工艺设计。 10、18英支维棉混纺(50/50)针织用纱纺纱工艺设计。 11、25tex涤维混纺(75/25)针织用纱纺纱工艺设计。 二、课题设计要求: 1、写出具体配棉方案,并说明配棉理由。 2、选择具体工艺流程(含设备型号)。 3、制定各工序主要工艺参数。 4、选配细纱机牵伸变换齿轮(或根据所选择细纱机设备工艺说明书选配)。 5、制定简明工艺表。 6、写出设计理念及各工序设计具体说明。 三、课程设计假设条件: 1、可选用原料指标如下: (1)原棉: 新疆129棉,纤维主体长度30.5mm,含杂率1.3%; 新疆131棉,纤维主体长度32.2mm,含杂率1.2%; 新疆229棉,纤维主体长度30.1mm,含杂率1.8%; 河南229棉,纤维主体长度29.2mm,含杂率2.2%; 河南329棉,纤维主体长度28.5mm,含杂率2.3%;

湖北427棉,纤维主体长度26.8mm,含杂率2.8%; 湖北327棉,纤维主体长度27.5mm,含杂率2.5%; 四川227棉,纤维主体长度27.2mm,含杂率2.6%; 四川229棉,纤维主体长度28.2mm,含杂率2.1%; 四川425棉,纤维主体长度25.5mm,含杂率3.2%; 美国棉M级,纤维主体长度34.1mm,含杂率0.8%; (2)落麻: 新工艺落麻Ⅰ,纤维纤维主体长度30.1mm,含杂率0.3%,纤维长度离散度65%;新工艺落麻Ⅱ,纤维纤维主体长度35.5mm,含杂率0.3%,纤维长度离散度68%;老工艺落麻Ⅰ,纤维纤维主体长度34.5mm,含杂率0.2%,纤维长度离散度90%;老工艺落麻Ⅱ,纤维纤维主体长度38.5mm,含杂率0.2%,纤维长度离散度80%;切断麻,纤维纤维主体长度35.5mm,含杂率1.0%,纤维长度离散度40%; (3)化纤: 涤纶Ⅰ,1.33dtex,纤维纤维主体长度35.5mm,含杂率0.2%; 涤纶Ⅱ,1.85dtex,纤维纤维主体长度38.0mm,含杂率0.2%; 涤纶Ⅲ,1.56D,纤维纤维主体长度35.0mm,含杂率0.2%; 维纶,2.15D,纤维纤维主体长度33.0mm,含杂率0.5%; 2、各工序牵伸效率: (1)细纱牵伸效率:98%; (2)组纱牵伸效率:97%; (3)末并牵伸效率:99.8%; (4)头并牵伸效率:101.5%; 3、细纱机牵伸常数35.45。 理论牵伸倍数=牵伸常数*Z A /Z B 4、各品种纺纱制成率: (1)纯棉纺纱制成率:98.0%;(2)纯落麻纺纱制成率:86.0%;(3)纯涤纺纱制成率:99.0%;(4)纯维纺纱制成率:99.2%;

喷水织机织造工艺流程: 前道工艺:定捻——络筒——整经——穿结经 经纱经过加捻,定捻,并捻之后,然后络筒,整经,然后穿综扒扣,开始上机织造。如果纱线的强力不够,或者容易起毛,需要通过浆纱工序给纱线上浆。 定捻:经过加捻的纱线,特别是强捻后,纤维产生了扭应力,在纱线张力较小或自由状态下,纱线会发生退捻、扭曲。为防止这种现象的产生,使后道加工顺利进行,必要时以定捻加工来稳定这些纱线的捻度。 络筒(又称络纱)是织前准备的第一道工序,它的任务是将来自纺部的管纱或绞纱在络筒机上加工成符合一定要求的筒子。 络筒工序的作用可以概括为以下两点: (1)将原纱(或长丝)做成容量圈套的筒子,提供给整经、卷纬、针织、无梭织机的供纬或漂染等工序。管纱容量上,大卷装的管纱也仅能容纳29.2tex(20英支)的中特棉纱约2500m左右。若将管纱直接用于整经或织机上供纬等工序,都将因频繁换管而使停车时间过长,这样即不符合工艺上的要求,也不利于提高生产效率。而筒子的卷装容量则大大增加,一般中特纱的筒子其绕长度可达10万米左右。 (2)清除纱线上的某些疵点、杂技、改善纱线品质。由纺厂运来的原纱一般有较多的外观疵点,在通过络筒机上的清纱装置时,可以清除其上的绒毛,尘屑及弱纱、粗结等杂质疵点,这样,既可改善织物的外观质量,又因剔除了纱线上的薄弱环节而提高了它们的平均强

度,从而减少了纱线的后道工序中的断头。络筒质量直接影响到后工序。因此,对络筒工序提出如下的要求: (1)筒子卷装容量要大,以提高后道工序的生产效率;筒子卷绕应坚固结实,以便于贮存和运输: (2)卷绕过程中应保持一定的纱线张力,以保证筒子成形良好; (3)要便于筒子在后道工序中的退绕,防止出现脱圈上缠断头; (4)筒子上纱线的结头要小而牢; (5)不损伤纱线原有的物理机械性能。 整经:将一定根数的经纱按规定的长度和宽度平行卷绕在经轴或织轴上的工艺过程。经过整经的经纱供浆纱和穿经之用。整经要求各根经纱张力相等,在经轴或织轴上分布均匀,色纱排列符合工艺规定。 穿结经:穿结经是穿经和结经的统称,它的任务是把织轴上的经纱按织物上机图的规定,一次穿过经停片、综丝和钢筘。穿结经是织前经纱准备的最后一个工序。 后道工艺:上机之后,主要是纬纱与经纱交织织造, 开口——引纬——打纬——卷取——送经 开口:开口机构一般由提综装置,回综装置,综框(综丝)升降次序的控制装置所组成。在梭口结构中,前半部梭口是不能变化的,它与引纬系统有关,新式引纬器要求的前半部梭口小。后半部梭口长短直接影响到经纱张力。丝织机因为纱强力低,要求后半部梭口长。 引纬:在织机上,引纬是将纬纱引入到由经纱开口所形成的梭口中,使经纬交织构成织物。喷水织机的引纬方法是利用水作为引纬介

资料随时可以为客户更新。 1 2013102236264 一种节水的纱线染色方法 2 201410328666X 一种筒子纱白色染色用料配方 3 2014103286782 一种筒子纱黑色染色用料配方 4 2013101556674 一种纱筒以及一种应用到该纱筒的染色工艺 5 2014103692771 一种耐后丝光强碱的纯棉黑色纱线染色处方及其制备方法 6 2014103692786 一种耐后丝光强碱的纯棉黑色纱线的染色方法 7 2014103157052 纤维素纤维筒子纱荧光涂料染色方法 8 2014102850072 一种筒子纱染色工艺 9 2014102844692 生产用筒子纱染色后脱水装置 10 2014102844673 筒子纱染色的前后处理工艺 11 2014102017079 一种可透光纱线染色的加工工艺 12 2014102019445 一种提高多组分包芯纱在染色时缩率的加工工艺 13 2014102143230 一种短纤维纱线的染色方法 14 2014102136684 一种竹纤维筒子纱的染色工艺 15 2014102146652 双重混纺编织高强易染色纱 16 2014102123415 一种羊绒筒子纱染色工艺 17 2014101419845 染色步骤较少的全羊毛毛纱针织面料的生产方法 18 2013107207592 单纱染色机 19 2014101642034 快速染色纱筒 20 2014101633730 高效染色纱筒 21 2014101633088 高效节能染色纱筒 22 2012105324845 液流式绞纱染色机 23 2012104574167 新型的单向筒子纱染色机 24 2012104460607 筒子纱的节水染色工艺 25 2012104460626 筒子纱染色的后处理工艺 26 2012800468449 染色和处理BCF纱线的方法 27 2013107208472 立缸染色烘纱机 28 201310625331X 一种绞纱染色工艺 29 2014100045750 一种筒子纱的残液染色工艺 30 2014100046471 一种筒子纱的单向循环染色工艺 31 2013107455535 一种新型纱线染色装置 32 2013107489334 一种新型纱线染色箱 33 2013106985036 一种纺织纱的染色助剂配方 34 2013106530007 全棉荧光纱线的染色工艺 35 2013106242476 混纺纤维筒子纱三合一体染色方法 36 2013104826798 筒子纱涂料染色方法 37 2013105046204 一种多层次颜色牛仔纱线的染色方法 38 2013104533602 一种纱线染色机 39 2013105148689 一种海岛纱褶皱面料的染色工艺 40 2013105501327 一种单纱染色上浆一体机 41 2013104283823 筒子纱染色工艺 42 2013104953702 绕线式色纺纱染色捻纱一体模具头

《纺纱工艺设计》综合试卷4 一、填空题(每空1分,共30分) 1、牵伸装置中相邻罗拉间的距离有中心距、表面距、握持距三种表示方法。 2、粗纱定量大,皮圈钳口隔距应该大。 3、细纱平面钢领主要有PG2、PG1、PG1/2三种类型,其中PG2适合纺粗特纱,PG1适合纺中特纱,PG1/2适合纺细特纱。 4、钢丝圈的型号主要根据钢领型号选配,钢丝圈的号数主要根据纺纱线密度和纺纱品种选用。 5.选择细纱机锭速时,当细纱特数较小锭速宜高,当纤维较长时锭速成宜高,径较大时锭速宜低,纺涤棉纱时锭速成可比同特纯棉纱高些。 6.精梳准备工艺有预并条机→条卷机、条卷机→并卷机、并卷机→条并卷联合机三种工艺流程。 7.梳棉机的“四锋一准”中的“四锋”是指锡林、刺辊、盖板、道夫四个主要部件的针齿要锋利。 8.纱线线密度越大,钢丝圈重量应该越重 。纺化纤时钢丝圈重量应比纺棉时 重 。 9.纺化纤时的粗纱捻系数应比纺棉时的粗纱捻系数小。 10.清棉机纺化纤时打手与尘棒间隔距应比纺棉时 大 ,尘棒间隔距应比纺棉时 小 。 11. 粗纱机纺化纤时锭速应比纺棉时 低 。 二、判断题(每题1分,共10分) ( × )1、织布用的纬纱要求强力高,故捻系数偏大掌握。 ( × )2、纺化纤时粗纱捻系数应比纺棉时大。 ( √ )3、梳棉机的盖板速度纺棉时应比纺化纤时快。 ( √ )4、纱线线密度越大,钢丝圈重量越重。 ( × )5、每一个纱线品种都是由同一个批号的原棉纺成的。

( × )6、罗拉握持距主要根据纤维的手扯长度确定。 ( × )7、新钢领上机,钢丝圈的重量应该偏重掌握。 ( √ )8、同特数纱线,纺化纤时钢丝圈重量应该比纺棉时重。 ( √ )9、加工化纤时,并条机的出条速度应该慢些。 ( × )10.梳棉机的分梳工艺长度短,分梳效果差。 三、选择题(每题1分,共10分) 1.棉卷定量的长度单位是( A )。 A 1m B 5m C 10m D 100m 2.若细纱的捻系数为400,细纱线密度为16tex,则细纱的特数制捻度为( A )。 A 100 B 80 C 50 D 25 3.C19.4tex的棉纱干定量为( C )。 A 1.766 B 1.755 C 1.788 D 1.799 4.C40S纱线的公称特数是( A )。 A 14.6 B 14.7 C 14.8 D 14.9 5.纯涤纶纱的公定回潮率为( A )。 A 0.4% B 1.4% C 3.2 D 4% 6.涤棉纱线混纺比例的鉴定是通过( B )溶液。 A 盐酸(37%) B 硫酸(75%) C 甲酸(85%) D 氢氧化钠(5%) 7.在络筒工序,络纱速度快,纱线毛羽( A )。 A 多 B 少 C 没有规律 D 变化不大 8.某纱线的修正断裂强力为305CN,平均特数为19.3tex,该纱线的断裂强度为( A )。 A 15.8 B 14.0 C 15.4 D 14.6 9.JC9.72tex纱线,单强CV%是一等,百米重量CV%是优等,百米重量是一等,1克内棉结粒数是一等,1克内棉结杂质粒数是一等,单纱断裂强度一等,该纱线应评定为( B )等。 A 优等 B 一等 C 二等 D 三等 10测得19.4tex细纱10块黑板的棉结粒数为145粒,1克纱线内的棉结粒数为( C )。 A 55 B 65 C 75 D 85 四、名词解释(每题3分,共15分) 1. 时间效率:指在一定的生产时间内,机器的定额生产量与理论