4.2.3.2 AIP有限元分析环境

AIP(Autodesk Inventor Professional)即三维设计软件Inventor的专业版。在设计过程中,用户可以使用“应力分析”对一个零件结构或装配结构(AIP 2010版本以后)施加约束和载荷,计算应力、变形、安全系数、固有频率和相应振型。AIP应力分析是对Inventor零部件模型的直接求解,将一个三维几何模型转换成一个数学模型。模型体积是该数学模型的问题域,模型表面是问题域的边界。该问题域有特定的材料特性,边界上可以有给定的载荷、约束或位移等。因此,边界条件可以根据载荷和位移来定义。下面简要介绍AIP有限元分析步骤。

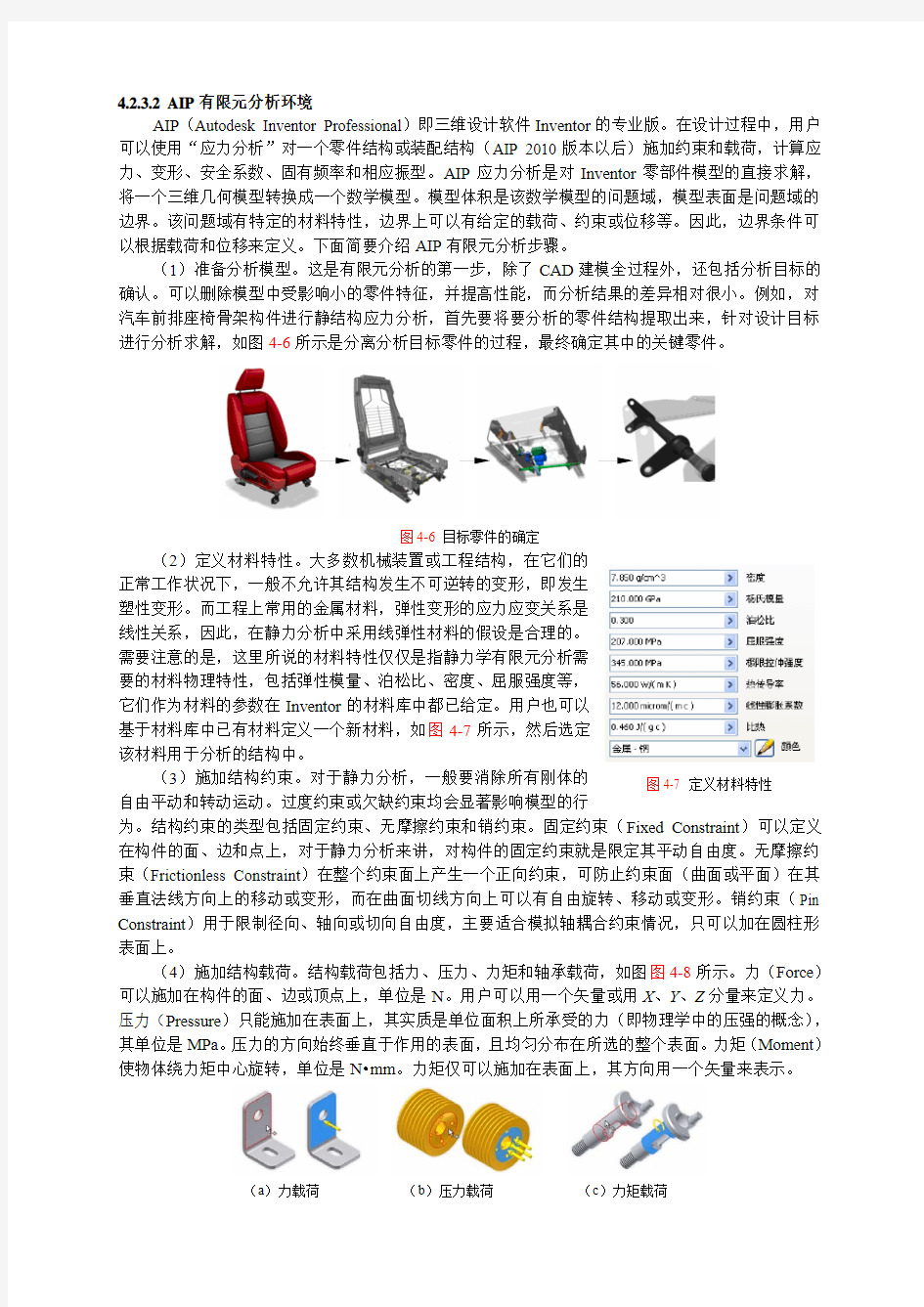

(1)准备分析模型。这是有限元分析的第一步,除了CAD建模全过程外,还包括分析目标的确认。可以删除模型中受影响小的零件特征,并提高性能,而分析结果的差异相对很小。例如,对汽车前排座椅骨架构件进行静结构应力分析,首先要将要分析的零件结构提取出来,针对设计目标进行分析求解,如图4-6所示是分离分析目标零件的过程,最终确定其中的关键零件。

图4-6目标零件的确定

(2)定义材料特性。大多数机械装置或工程结构,在它们的

正常工作状况下,一般不允许其结构发生不可逆转的变形,即发生

塑性变形。而工程上常用的金属材料,弹性变形的应力应变关系是

线性关系,因此,在静力分析中采用线弹性材料的假设是合理的。

需要注意的是,这里所说的材料特性仅仅是指静力学有限元分析需

要的材料物理特性,包括弹性模量、泊松比、密度、屈服强度等,

它们作为材料的参数在Inventor的材料库中都已给定。用户也可以

基于材料库中已有材料定义一个新材料,如图4-7所示,然后选定

该材料用于分析的结构中。

(3)施加结构约束。对于静力分析,一般要消除所有刚体的

自由平动和转动运动。过度约束或欠缺约束均会显著影响模型的行

为。结构约束的类型包括固定约束、无摩擦约束和销约束。固定约束(Fixed Constraint)可以定义在构件的面、边和点上,对于静力分析来讲,对构件的固定约束就是限定其平动自由度。无摩擦约束(Frictionless Constraint)在整个约束面上产生一个正向约束,可防止约束面(曲面或平面)在其垂直法线方向上的移动或变形,而在曲面切线方向上可以有自由旋转、移动或变形。销约束(Pin Constraint)用于限制径向、轴向或切向自由度,主要适合模拟轴耦合约束情况,只可以加在圆柱形表面上。

图4-7 定义材料特性

(4)施加结构载荷。结构载荷包括力、压力、力矩和轴承载荷,如图图4-8所示。力(Force)可以施加在构件的面、边或顶点上,单位是N。用户可以用一个矢量或用X、Y、Z分量来定义力。压力(Pressure)只能施加在表面上,其实质是单位面积上所承受的力(即物理学中的压强的概念),其单位是MPa。压力的方向始终垂直于作用的表面,且均匀分布在所选的整个表面。力矩(Moment)使物体绕力矩中心旋转,单位是N?mm。力矩仅可以施加在表面上,其方向用一个矢量来表示。

(a)力载荷(b)压力载荷(c)力矩载荷

图4-8力、压力和力矩载荷

轴承载荷(Bearing Load)只适应于圆柱面,是模拟孔或销在工作中传递力的状态,力的分布符合孔销传力的规则,即力的轴向分量均匀分布于圆柱面,径向分量分布在压缩边的投影面积上。只有圆柱面受压的一半是受影响的。体载荷(Body Loads)用于定义重力和线性加速度或旋转速度产生的惯性载荷。

(5)分析设置。在创建分析时首先需要为本次分析命名,并提供用于选择静力分析或模态分析的选项及特性。可以利用分析设置修改默认设置,如图4-9所示。其中“常规”设置包括默认类型和默认目标等内容的设置。例如,当希望新建分析时的默认设置为模态分析,则需要在“应力分析设置”中将“默认类型”更改为“模态分析”即可。

(6)网格控制与求解。划分网格是有限元分析重要的一步,允许用户对网格大小进行自定义,能够控制方案的质量和效率。粗大的网格求解速度快,但计算精度不高。精细的网格计算精度高,但求解速度较慢。可以根据实际工况,权衡计算精度和计算时间,分别控制全局网格和局部网格。图4-10所示为通过指定单元尺寸进行局部网格控制。

4-9 分析设置图4-10 局部网格控制网格划分结束后,即可执行执行求解计算。可以在仿真浏览器中“结果”节点上右键菜单中选择“分析”执行计算,在“分析”对话框中将显示即将进行的分析信息,并包含报告计算状态的进度栏。此分析过程自动进行,用户仅需等待其计算结束即可。

(7)计算结果的理解和应用。对于有限元分析结果,我们最关心的是分布趋向和设计弱点,如在零件的什么地方有应力集中,什么地方变形最大。静力学分析的结果一般显示遍布于模型上的彩色等应力线图,以表示不同的应力水平,如图4-12所示。

设计者对计算结果的理解和解释很大程度上取决

于他们的有限元知识和对实际问题分析的经验,并决定

是否需要对设计做出修改。通常,这将导致一轮重新设

计、重新计算和重新评估。应该指出的是,有限元分析

可以极大地帮助用户校核和优化他们的设计,但数值模

拟是基于一定假设的:材料被理想化为线弹性,变形假

设为微小,约束简化为固定、无摩擦等。这些都是对实

际问题一定程度的简化和理想化。因此,分析结果是近

似的,其在实际中的应用一定要用试验分析作为必要的

补充和确认。

图4-12 挂钩应力分析结果

4.2.4 静力分析结果评估

机械结构中的各种构件,为实现其设计的特定功能,通常都会受到一定的载荷,如压力容器受到的压力、传动轴受到的扭矩、支撑梁受到的压力和弯矩、曲柄连杆受到的拉伸和压缩循环载荷等。

载荷既可以是静态的,也可以是动态的。构件在外力作用下,都会发生一定程度的变形。因此,要保证机械结构能够在预定的使用寿命内,各构件不发生各种形式的失效,就要分析构件的承载能力,也就是计算和校验零部件的强度、刚度以及对机器整体或部件进行动力分析等。在协同方式下对三维结构进行应力分析的流程比较简单,建立模型过程在CAD 环境下实现,直接将模型放置到有限元分析环境中,按静力学分析步骤逐步进行即可,但最为关键的是对分析结果的理解和应用。下面利用AIP 软件展开介绍。

为了增强对应力分析过程及计算结果的理解,这里通过结

构设计中十分常见的悬臂梁构件为例,来说明有限元分析的基

本过程。假设悬臂梁的长度L =1.5m ,梁的直径d =0.15m ,悬臂端

受到的力F =5000N ,扭转力矩M t =7500N ·m 。根据给定的梁的

几何参数,建立悬臂梁的几何模型。将固定约束施加在方形壁

上,力和转矩施加在悬壁端部,按网格控制原则进行网格设置

和网格划分,显示结果如图4-13所示,共得到6473个单元,

10625个节点。

4.2.4.1 等效应力 等效应力通常又称von Mises 应力,是Richaed vonMises 提

出的用于最大畸变能屈服准则的变量。von Mises 准则被广泛接受并通常用于塑性材料失效设计。如果塑性材料发生了屈服,就在断裂之前产生较大或很大的

塑性变形,导致不能在发挥其应有的功能。机械结构和构

件中,塑性材料是最广泛应用的材料之一,因此,等效应

力设置为默认的应力分析结果。等效应力可用3个主应力

用如下公式来定义,即

图4-13 悬臂梁结构网格划分

图4-14悬臂梁等效应力 ])()()[(2

1213232221σσσσσσσ?+?+?=e 式中1σ,2σ,3σ为某一点的3个主应力;e σ为等效应

力,是标量。

(a )一点的9个应力分量

(b )一点的3个主应力 图4-15 一点的应力状态 等效应力的大小对塑性材料构件的强度评估有直观的指导性

意义,即对于塑性材料,构件在任何一点的等效应力都应该小于屈

服强度,否则,构件将发生屈服,导致构件失效,即

y e S ≤σ

式中,S y 为材料的屈服强度,由材料的单向拉伸试验确定,如钢的

屈服极限是207MPa 。

经实际计算,悬臂梁最大等效应力理论值为29.94MPa 。图4-14

为模拟计算结果,悬臂梁的最大等效应力是30.06MPa ,很接近理论

计算值,其位置在悬臂梁与固定端相连接的上部。

4.2.4.2 主应力

塑性材料和脆性材料有明显不同的力学行为,是因为它们的力

学性能不同。塑性材料的屈服由于剪切或者剪切变形引起的,而脆

性材料失效通常由于正应力的拉伸引起的。对不同的材料,由于失

效机理的不同,在设计中需要应用不同的失效准则。如对于铸铁的

压缩强度大约是它拉伸强度的4~5倍。所以,在强度理论中,对于

脆性材料,还要考虑拉伸和压缩的不同。

在任意应力状态下,构件中任意一点的应力可以通过一个六面体单元的面上应力分量来表示,

即3个正应力分量σx 、σy 、σz 和3个剪应力分量τxy 、τyx 、τxz 来表示,应力分量的方向如图4-15(a )所示。应力分量的矩阵表示为

T ] [][zx yz xy z y x τττσσσσ=

应力是一个二阶张量,它的分量取决于单元面的方向。当单元体在三维空间中旋转时,单元体的面上切应力可以变为0,这个面称为主平面。当各面上只有正应力,而无切应力时,该单元体称为主单元体,如图4-15(b )所示。应力主单元体的分量为

????

??????=32

1000000

][σσσσ

由此可见,主应力是在一个切应力为0的面上的正应力。事实上,在一个物体的每一点都存在着3个正交的主平面和主应力。在主平面上,切应力为0,正应力最大。因此,主应力是一点应力状态中最大应力和最小应力,σ1称为最大主应力,σ3称为最小主应力。有了最大主应力和最小主应力结果,用户可以采用其他适当的实效或破坏失效理论来评估零件的安全性。

如图4-16所示是悬臂梁应力分析结果列出了最大主应力和最小主应力,这一结果与实际理论计算结果相符。可以根据主应力的值,对不同的材料采用合适的强度准则。最大应力准则也叫Coulomb 准则或Rankine 准则,常用于预测脆性材料在拉伸载荷条件下的失效。它认为最大拉应力是引起脆性材料断裂破坏的原因。因此当最大(正)主应力达到单向的抗拉强度或者单向抗压强度时发生失效。显然,对于脆性材料获得其主应力十分关键。

(a )最大主应力 (b )最小主应力

图4-16 悬臂梁主应力 4.2.4.3 变形

作为应力分析的结果,这里的变形是指物体内任意一点的变形,即物体内一点从原来位置发生的位移。位移本身是一个矢量,变形的大小即位移矢量的值是一个标量。该标量值显示在图形窗口中,其最大的变形值也标出在颜色栏上。由于在图

形窗口中同时显示了分析构件在变形前后的三维

形体状态,用户能够看到变形的相对大小和方向。

如图4-17所示是悬臂梁变形情况,图形显示的变形

位移是一种夸大的效果图,用户可以通过比例设置

来控制其外观效果。悬臂梁实际的最大变形位移为

1.136mm ,这对于长度为1.5m 的悬臂梁来讲是一个

很小的变形。

应当指出的是,静力分析中定义的一点的变形

与一个物体(或零件)的变形是不同的。一个物体

的变形通常是指物体内任意两点之间的距离变化。

例如,等截面的悬臂梁在轴向拉伸或者压缩时,会发生伸长或者缩短变形。变形主要是沿着轴长度图4-17悬臂梁变形

方向改变,即

01L L L ?=Δ

式中,L 1为变形之后的长度;L 0为变形之前的长度;ΔL 为变形量。

4.2.4.4 安全系数

安全系数作为计算结果也可以在图形窗口中以等值线的方式显示出来。它十分直观的表明了被分析构件等效应力相对于失效应力的大小。安全系数η是基于屈服强度σy 和等效应力σe 来计算出来的,即

e

y σση= 根据上述公式,材料的屈服极限是常数,在构件中的各点有一个等效应力σe ,因此,构件的各点有一个安全系数。当等效应力σe 等于屈服极限σy 时,安全系数为1。当等效应力σe 大于屈服极限σy 时,安全系数小于1。等效应力σe 的值越大,安全系数的值就越小,失效发生的可能性就越大。在工程设计中,通常要求安全系数的值大于1.5,即要求设计的构件在给定载荷下,任何一点的安全系数都必须大于1.5。安全系数并不是越大越好,过大的安全系数可能是构件相对于其承载工况过于庞大,造成材料的浪费或能量的消耗。因此一般根据实际工况条件或工作环境,将安全系数控制在

1.5~5之间。

在图形窗口中,最低的安全系数的值用红色显示,而相对安全的最大安全系数的值用蓝色显示,即安全系数等值线的红色区域是潜在的屈服区域。安全系数的颜色栏给定了一个有限的范围0(最低值)~15(最高值)。被分析构件或零件的安全系数最小值会标示在颜色栏中。如果一个分析构件的每一个点的安全系数都大于15,则是非常安全的,不需要显示出来。

悬臂梁材料是钢,其屈服强度为207MPa ,又已知悬臂梁的最大等效应力为29.94 MPa ,基于von Mises 准则进行理论计算,悬臂梁的安全系数为

图4-18悬臂梁安全系数

89.694

.29207===e y

S ση 安全系数较小区域出现在悬臂梁与固定壁连接

处,如图4-18所示。悬臂梁安全系数最小值在颜色

栏中标出,最小值也是6.89,与理论计算相同。在有

限元分析中,由于网格控制等原因,可能导致安全系

数与理论计算不完全相同,但会很接近。

4.2.4.5 使用分析结果 可信的模拟计算结果可以作为构件结构改进的

理论依据,设计者可以根据模拟计算结果对零件具体结构和尺寸改进做出正确决策。如对悬臂梁的直径尺寸缩小,如果考虑防止由于悬臂梁长度过大(但又不能缩短)而变形严重的情况,可以在悬臂梁下面增加斜支撑等结构形式,使得整体结构既节省材料,又满足工程应用的强度要求。如图4-19所示是将原来较粗的悬臂梁改为带有支撑的较细的支架梁结构,安全系数最小值为4.32,控制到了

1.5~5之间,此时梁的乘载端最大变形量为0.4058mm ,比原悬臂梁的1.135mm 变形量减小。这说明支架梁结构比悬臂梁结构更为合理,在空间允许的情况下尽量采用支架梁结构。

(a )变形 (b )安全系数

图4-19 改为支架梁的分析结果 4.2.5 模态分析

很多机器或结构经常受到动态载荷,如激励振动、冲击、循环载荷等。一个结构的动态特性决定了它在这些不同动态载荷下的响应。例如,在激励振动中,当载荷的频率等于结构的固有频率时,结构就会发生共振。获得了结构的固有频率和模态形状,就可以防止可能因共振引起的问题。还有时是利用共振实现某一功能,如扬声器振动产生的声音。而模态形状可以帮助评估共振时可能引发的过度变形。因此,通过模态分析,得到它在一个载荷(预应力)和一定约束条件下的固有频率和振型,对于理解该构件在它的工作状态中动态载荷下的特性是非常重要的。

4.2.

5.1 模态分析的数学模型

对于承受外力的多自由度系统,其运动方程的一般形式为

{}{}{}][][][][F a K a C a

M =++&&& 式中,[M ]为质量矩阵;[C ]为阻尼矩阵;[K ]为刚度矩阵;[F ]为节点载荷矩阵;{为节点加速度向量;为节点速度向量;{a }为节点位移矢量。 }a

&&{}a

&模态分析的数学模型是通用运动方程式的一个子集,即

{}{}0][][=+a K a

M & 上式忽略了阻尼和外部激励,描述了系统的自由振动,从而揭示出系统的自然频率和振型。模态分析中,结构通常被假设为线性,因此其响应的假设为谐响应

{}{})cos(t a i i ωφ=

式中,φi 为振型(特征向量)

,其中i =1,2,3…;ωi 为振型i 的固有频率。 将{a }取代线性运动方程式中的值,得

{}{}0)cos(][)cos(][2

=+?t K t M i i i i i ωφωφω 整理得

{}0)cos(])[][(2

=+?t K M i i i ωφω 因为解φi =0是没有意义的,因此ωi 需要被求解,即矩阵方程式

{}0])[]([2

=?i i M K φω 对于一个模态分析,固有频率ωi 和振型φi 都可以从矩阵方程式中得到。因为[K ]和[M ]是常量,故对一个结构的模态分析需要作基本假设:①结构材料为线弹性特性;②使用小挠度理论,不包含非线性特性;③[C ]不存在,因此不包括阻尼因素;④[F ]不存在,因此结构没有外部激励因素;⑤不考虑温度对零件结构的影响。

与静态应力分析问题不同,振动问题的变量位移不仅是空间位置的函数,也是时间的函数。因此,它的边界条件包括几何的边界条件和时间的初始条件。模态分析是研究结构的自然特征和提取结构的固有频率和模态形状的结果。这些结果将帮助设计工程师了解一个力在激励结构发生振动时,它是如何影响结构的响应。

下面利用AIP有限元分析环境,对轴或圆盘在无约束、有约束和有预应力3种情况下进行模态分析,简要说明模态分析的工程应用。

4.2.

5.2 无约束条件下的固有频率

对轴在没有约束的条件下进行模态分析,需要预先确定好轴的材料特性,然后创建分析选择“模态分析”类型,划分网格后执行“分析”。计算完成后,可以看到轴的固有频率和其相应的振型结果。在无约束的情况下,轴的前6个模式的结果都是0或接近0Hz,如图4-21所示。

图4-21 轴在无约束和外力条件下的模态分析

前6个固有频率是0,是因为在分析中的轴是没有被约束的。如果没有约束或者没有被完全约束,一个零件就会有刚体的模式。它最多可以有6个刚体模式,即3个平移运动和3个旋转运动。不像静态结构的分析,自由振动分析不要求防止刚体运动,因为一个物体或轴可以有松动的约束或支撑。如图4-22所示,如果轴的上下、前后和左右的约束都较松动时(图中间隙有夸大以清晰显示),轴就可以自由在上下、前后和左右作平移和旋转的振动。

图4-22无约束的零件有6个刚体模式

图4-21显示了第5个模态形状在作一个不均匀刚体运动,这是因为它的质量分布不均匀。该模态形状的最大位移是10.51mm。这一数值是相对的,而不是真正的位移值。

4.2.

5.3 有约束条件下的模态分析

大多数情况下,一个零件在工作运行中是由被紧凑支撑的。约束对于零件的固有频率和模态形状有很明显的影响。如轴被轴承支撑,即轴在连接到轴承的表面处有销约束,模拟轴作自由转动,但不允许作径向运动或变形。轴在一端有无摩擦约束,模拟轴不能作轴向水平运动或变形。轴的模态形状与无约束时相比有很大区别,有约束时的模态分析结果如图4-23所示。

图4-23 轴在被约束下的模态分析

分析结果表明,在给定的约束条件下,最低非0的固有频率是4467.30Hz。轴的约束条件模拟轴承对轴的支撑,当然有一些简化。如果改变约束条件,那么该轴的固有频率大小会有明显改变。这说明了约束条件对构件的固有频率和模态形状有很大影响。因此在实际工作中,需要仔细考虑如何约束装置中的构件,以避开可能产生因振动带来的影响。

轴在约束条件下的模态分析结果可用来校核轴的设计是否满足防止振动的要求,它通常是与轴转动的临界转速联系起来。临界转速通常用于高速旋转的机械装置,是指旋转机械的转动速度等于机械装置(一般是轴-轴承-支撑基础)的某个固有频率。在高速旋转的机械装置中,如果因为轴的质量不平衡,中心轴线偏离等因素而产生一个循环载荷在支撑基础上,该循环载荷的频率即为转动速度,从而产生一个以转动速度为频率的强迫运动。而如果该频率等于或接近系统的某个固有频率时,就会发生共振。共振会增加振动,特别是在阻尼很小的情况下就会更明显。

频率是单位时间内的振动周期或次数,单位是赫兹(Hz),即每秒的周期数。在旋转机械装置中,旋转速度通常用每分钟的转数来表示,即每分钟的周期数或转数(Revolution Per Minute, rpm)。所以,赫兹Hz与转数rpm之间的关系是:1Hz=60 rpm。因此该分析的结果表示,轴在给定约束的临界速度是:4470.86×60=268251.6 rpm。这是一个非常高的转速,表明该轴从振动的角度来说是非常安全的。

在这一分析中,没有考虑轴上的零件如齿轮等受到的力对它的影响,没有考虑轴以及轴上零件质量在高速转动时的惯性力对固有频率的影响。这些不同条件下的分析求解以及不同的约束条件分析与上述分析过程类似。

4.2.

5.4 预应力对模态参数的作用

下面来看一个圆盘在高速旋转中的振动性能。当圆盘在高速转动时,圆盘受到的离心力是一个稳态的惯性力,同时受到Y方向的重力,惯性力和重力对圆盘振动特性会有一定影响。圆盘的中心轴有销约束,同时圆盘外缘受到相关部件的无摩擦约束和与旋转方向相反的恒定扭矩。对圆盘的振动分析来说,惯性力、重力和圆盘外缘约束都将产生预应力。惯性力由体载荷的旋转速度定义,假

设旋转速度为1200rpm,或7200deg/s,如图4-24所示。

图4-24圆盘高速旋转的体载荷

表4-1列出了在预应力作用下圆盘的固有频率,同时列出了在没有预应力(即没有转动、重力、外缘约束和恒定力矩)的固有频率。从表中可以看出,除了第1阶模态形状外,其他模态在有预应力下较无预应力情况下,固有频率有明显增加。这说明为一个动态结构合理设计约束将使结构在一定的预应力下工作,从而提高结构的固有频率,避开共振破坏的可能性。

表4-1预应力对圆盘固有频率的影响

固有频率(无预应力)固有频率(有预应力)模态阶次

频率Hz 模态形状频率Hz 模态形状

F1 0.00 0.00

F2 80.40 631.93

F3 80.80 656.55

F4 98.36 656.85

F5 130.96 818.64

总之,一个模态分析能给出结构的固有频率和模态形状,在动作频率范围内可以帮助设计者更好地

理解结构可能的动态响应,以确保机械系统或零件的振动稳定性。