RH快速深脱碳技术研究

王晓峰1林洋1李镇1, 2费鹏1, 2吴春杰1

姜振生1姜茂发2

(1. 鞍钢股份有限公司炼钢总厂,鞍山 114021;2. 东北大学材料与冶金学院,沈阳 110016)

摘 要 本文以鞍钢180t RH为研究对象,结合理论与实践,分析了影响RH脱碳过程的各种因素,重点介绍了目前鞍钢在RH-AS喷粉快速脱碳领域研究的一些最新进展。结果表明:对于180t的RH,初始碳含量控制在(250~350)× 10–6(质量分数,下同)有利于快速脱碳。采用RH-AS非氧脱碳工艺能够进行脱碳处理,并且这种工艺在不改变现行工艺的条件下能够加速脱碳反应,缩短RH精炼处理时间至少3min,吨钢成本降低3~5RBM。采用RH-AS工艺处理后,铸坯的平均T[O]可达10ppm,显著提高钢水的洁净度。RH-AS工艺值得深入研究、推广。

关键词 RH 喷粉快速脱碳超低碳钢

Investigation on RH Rapid Deep Decarburization Process

Wang Xiaofeng1 Lin Yang1 Li Zhen1, 2 Fei Peng1, 2 Wu Chunjie1

Jiang Zhensheng1 Jiang Maofa2

(1. General Steelmaking Plant, Ansteel Co.,Ltd., Anshan, 114021;

2. Northeastern University, Shenyang, 110016)

Abstract In the present paper, 180t RH degasser has been taken for the decarburization process. The research has been carried out to identify the effects on RH decarburization process with both theory and practices.Some latest progress on RH-AS rapid decarburization process has been introduced. The results indicate that for 180t RH degasser, the optimum initial carbon concentration is(250~350)×10–6 (mass, hereafter). Decarburization reaction can take place after RH-AS treatment and decarburization process can be accelerated, which lead to shorten at least 3min for the RH processing time and reduce ~5RMB for the production cost per ton steel. T[O] in the as-cast slab can approach to 10ppm after RH-AS treatment, which improve the cleanness of the molten steel significantly. It is worth further studying and spreading RH-AS.

Key words RH degasser, powder injection, rapid decarburization, ultra-low carbon steel

1 前言

随着超低碳钢特别是IF钢需求量的快速增长,对RH终点碳含量降至极低范围提出了更严格求[1],因此研究RH快速深脱碳技术对于生产IF钢具有重要意义。促进脱碳研究可从以下两方面进行:⑴增大环流量;⑵体积传质系数[1~3]。增大环流量的有效措施有扩大插入管内径和增加吹气量、降低真空室的压力。但是当碳含量降到20ppm后存在脱碳滞止现象[2]。此时,通过增大环流量的方式促进脱碳效果并不明显。为获得碳含量小于10ppm的极低碳钢,可以考虑增大体积传质系数,由于增大反应物的传质系数

王晓峰,男,博士,高级工程师,从事纯净钢冶炼技术的开发管理,xfwang_breeze@https://www.doczj.com/doc/b81006976.html,

并不容易,更可行的是增大反应界面的面积[4-6]。如何扩大反应界面是提高反应速度的限制环节,为了解决这一问题,达到深脱碳的目的,人们开发出了微气泡法。例如,采用喷吹氢气向钢水增氢,进而利用真空脱氢产生的微气泡增大脱碳反应界面的面积促进脱碳反应进行;同时微气泡还可以吸收钢中气体,粘附细小夹杂物,使其上浮与钢水分离。采用此种方法效果较好,但操作难度大,一旦操作不当易造成钢水增氢[7, 8]。

为此,本研究以鞍钢180t RH 为研究对象,分析了影响RH 快速脱碳过程的各种因素,重点介绍了目前鞍钢在RH-AS 喷粉快速脱碳领域研究的一些最新进展。

2 RH 工艺装备及工艺路线

鞍钢股份炼钢总厂三工区l 号 RH-TB 开始设备建设于1998年,并于1999年底热试车投入使用,2006年,2号 RH-TB 投产。该基础设计和主要设备从德国MESSO 公司引进,采用大罐旋转台快速换罐、真空室平移、多功能氧枪等技术。主要设备参数如表1所示。

表1 RH-TB 主要设备参数 抽气能力/kg

20℃,0.67mbar 插入管内径 /mm 真空室内 /mm 循环气体流 /Nm 3·h –1 顶枪吹氧流 /Nm 3·h –1

650 560 1930 50~140 1800~2200

超低碳钢的生产工艺流程:复吹转炉冶炼—RH-TB 精炼—板坯连铸。

3 RH 快速深脱碳影响因素分析

3.1 最佳初始钢水成分

为使RH 处理达到最佳的效果,需对钢水初始碳、氧含量加以控制。RH 初始碳含量过低则导致转炉负荷增大、钢水过氧化严重;过高则导致RH 在既定的脱碳时间内达不到要求的碳含量。

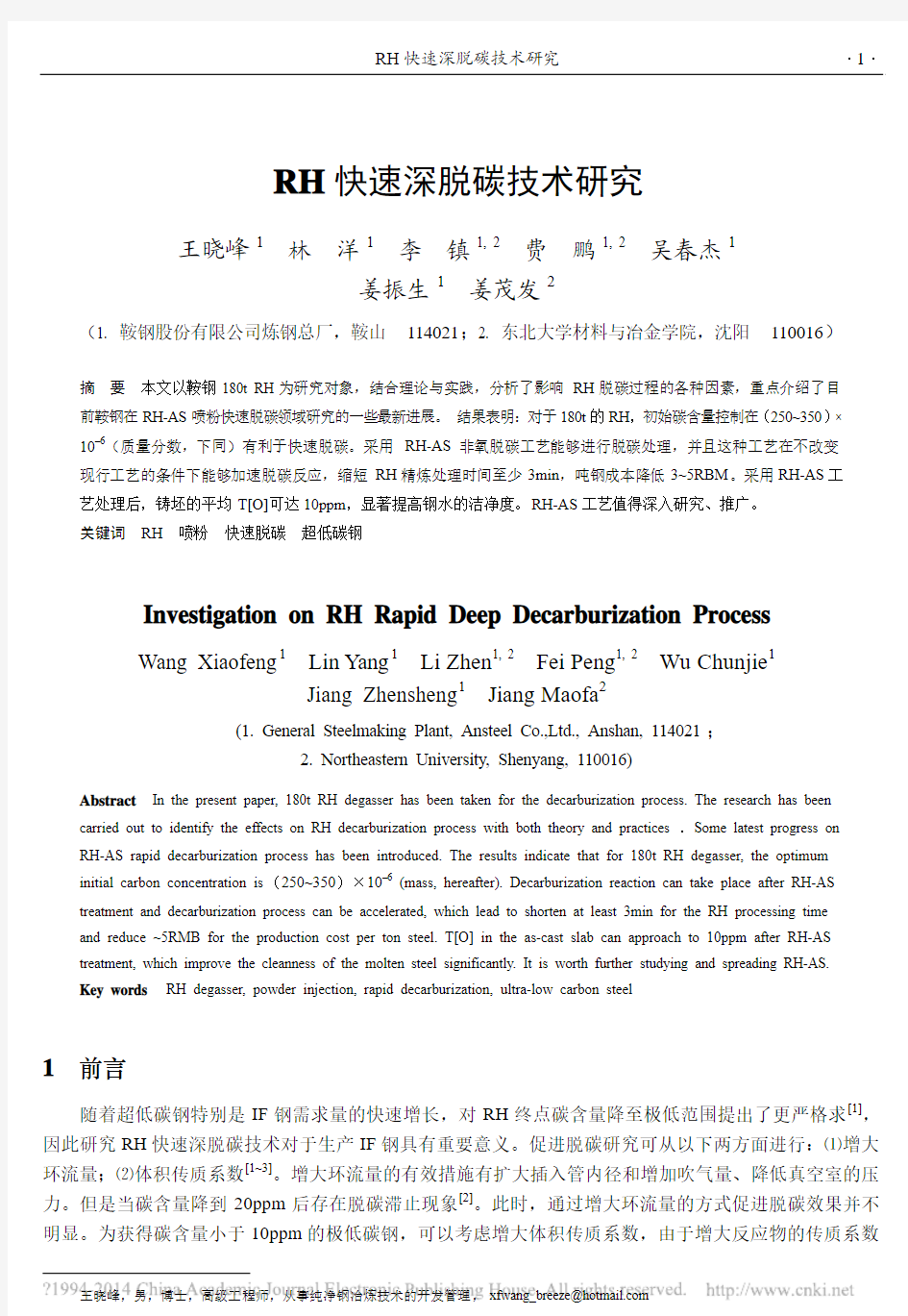

转炉吹炼过程中溶解氧同时跟溶解的碳和铁发生氧化反应,当转炉终点碳含量达到某一临界值时,再进行吹炼钢水碳含量不再降低,吹入的氧气主要用来氧化钢液中的铁,这一临界值称为转炉临界碳含量。根据碳和铁的选择性氧化可以求出转炉的临界碳含量[9]:

)(][][)(g CO Fe C FeO +=+ (1)

T G 67.9098799?=Δθ (2) ]

[FeO CO P In C a RT G ??=Δαθ (3) 取P co =101.325KPa ,f w[c]=1,FeO 活度由相图查得,由式(2)、(3)计算得出转炉平均终点温度1670℃时相应的临界碳含量为0.025%,如图1所示,所以在冶炼超低碳IF 钢时转炉终点目标碳含量不应低于0.025%,如果低于这个值,转炉负荷增大降碳困难并且钢水过氧化严重。

3.2 提升气体流量

提升气体量主要是通过影响循环流量的大小来影响RH 脱碳反应。关于循环流量的计算公式有很多,基本上在所有的公式中循环流量Q 与提升气体流量G 的指数成正比例关系。由于Kuwabara 等人提出的公式考虑到真空室压力对循环流量的影响[3],故循环流量Q 选用Kuwabara 等人提出的公式进行计算[10]: 1/34/31/3011.4[In(/)]

V Q G D P P = (4)

0.010.020.030.040.050.06

-20000

-15000

-10000

-5000050001000015000 1670 o

C 1700 o C ΔG /(K J m o l -1) C %

图1 △G-w [c]对应关系

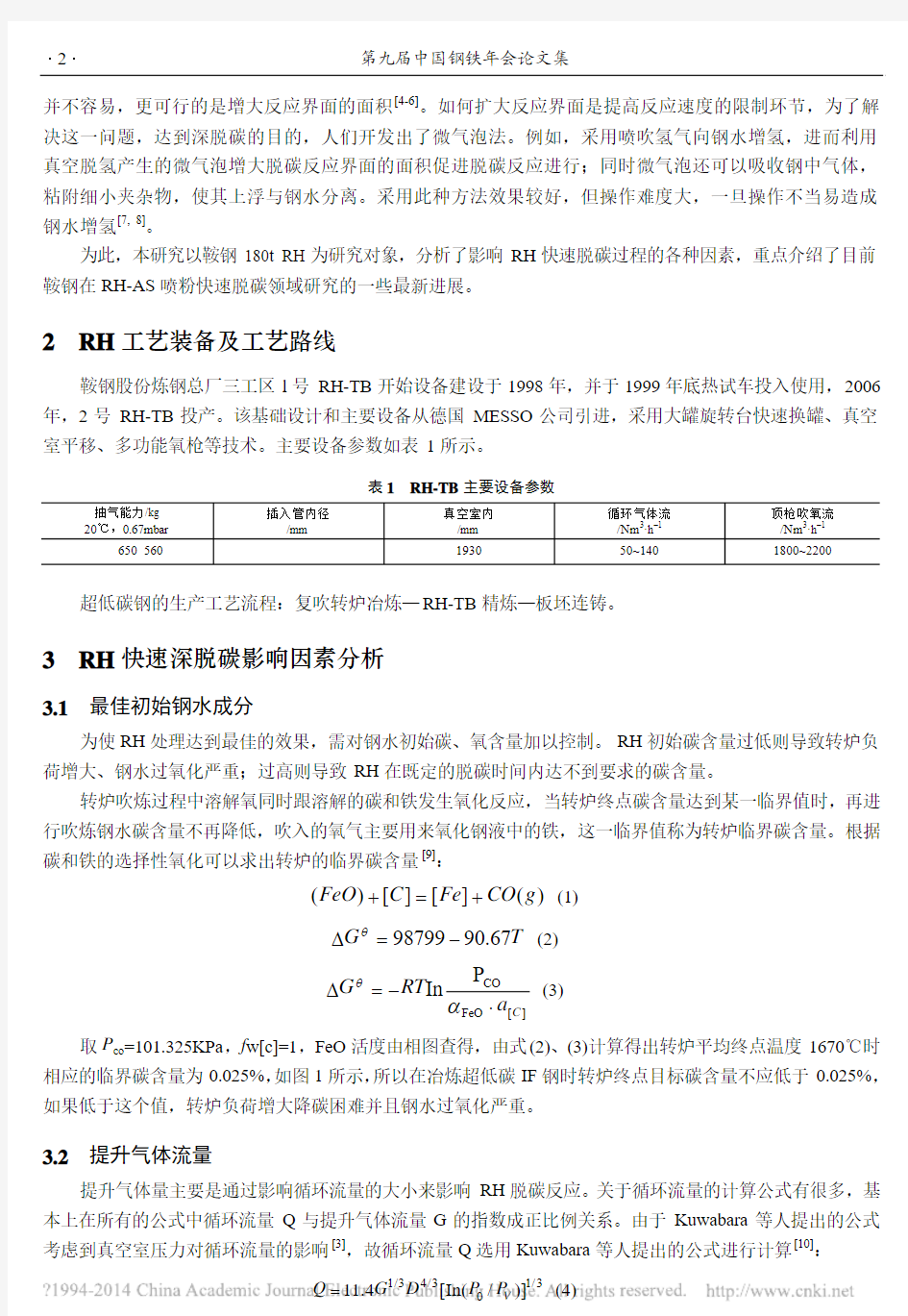

由图2可以看出,增大提升气体流量引起循环量增加的百分比与提升气体流量的关系成反比,提升气体流量超过1200L/min 时,随着提升气体量的增大引起循环流量的增幅趋于定值;当提升体流量超过1700L/min 时,提升气体流量每增加100L/min 引起循环流量的增幅小于2.0%;当提升气体流量超过3400L/min 时,提升气体流量每增加100L/min 引起循环流量的增幅小于1.0%。Huin 等人研究得出提升气体流量在真空室压

力降至1500Pa(约为开始抽真空4~5min)后才有明显影响[11]。

因此在开始抽真空前5min 保证提升气体流量大于等于1 1200L/min ,之后再增至1700L/min 以上,根据国外的经验一般不需超过3400L/min 。

01000200030004000

50000

5

101520

25

ΔQ ,%Lift gas Ar flow rate, L min -1

图2 增大提升气体流量引起循环流量增加的幅度

3.3 RH 真空度的变化

由碳氧反应达到平衡时的碳氧浓度积可知,只有降低RH 真空室内CO 气相分压,才能促使碳氧反应继续进行。真空室内CO 分压与真空室排气速度、排气时间有如下关系[6]:

Rt p CO =?ln (5) 式中 P CO ——真空室压力,atm (1atm= 101325Pa ); R ——真空室排气速度,L/min ;

t ——真空室排气时间,min 。

因此,炼钢总厂三工区RH-TB 处理过程采用大泵抽真空,并采取手动和自动控制相结合,提高真空室内的排气速度,快速提高真空度,迅速降低真空室内气相中CO 分压,促使钢液中的碳氧反应,达到降低钢液碳含量的目的。

表2 真空室压力与排气时间关系 抽气时间/min

1 3 5 7 9 10 11 12~14 15~18 19~26 真空室压力/kPa 17.8 0.99 0.88 0.27 0.18 0.17 0.16 0.15 0.14 0.12

表2为真空室压力与排气时间关系。可见,仅用3.5min 时间,真空室内真空度就可以达到1kPa 以下,钢液中的碳含量由0.041%快速降至0.016%左右,继续抽真空至19min ,真空度可以达0.12k ,为深脱碳提供有力的保证。

3.4 顶渣氧化性对RH 脱碳影响

在生产超低碳钢时一般要求在RH 处理前进行渣改质处理以减少高氧化性的顶渣对钢水的污染。在改质后,渣中FeO 和MnO 含量大幅降低,与之平衡的钢水溶解氧必然降低.同时住改质过程中部分改质剂直接与钢水作用也会使钢水溶解氧降低。

3.5 向真空室内钢液表面吹氧

在脱碳后期,钢液中的[C]由0.003%左右降至0.001%以下。该阶段碳氧反应速度极慢,溶质扩散是脱碳反应限制性环节。提高真空度的促进作用不明显,且碳氧反应已经转移到钢液表面。因此需要采用强制脱碳手段加速脱碳反应。研究表明,在RH 脱碳后期采用顶枪吹氧技术保持钢液中[O]浓度控制在0.02%~0.04%之间才能达到强制脱碳的目的。目前炼钢总厂三工区RH 真空吹氧脱碳时,供氧流量(标态)为2000m 3/h ,保持钢液中的[O]约在0.026%以上。

3.6 延长脱碳反应时间

脱碳效果与真空处理时间关系为[4]:

)exp(][][0Kt C C ?= (6)

式中 [C]0——钢液初始碳含量,%; [C]——处理到t 时刻钢液中碳含量,%;

K ——表观脱碳速度常数,min -1;

t ——处理时间,min 。

可见,真空处理时间越长,钢液碳含量就越低。炼钢总厂RH 真空吹氧脱碳工艺实践表明,当真空脱碳处理时间为22min 左右时,钢液中的碳含量由0.016%左右降至0.002%左右。

4 RH-AS 喷粉快速脱碳技术

4.1 RH-AS 喷粉快速脱碳

近年来,鞍钢在RH 快速脱碳领域开展了许多研究,其中,RH-AS 技术就是其中一项重要工作,所谓RH-AS (ASIDE SPRAY POWDER 简称)即对RH 上升管的提升气体管路进行优化设计,并采用Ar 为载体喷吹各种有益炼钢熔剂从而加速脱碳反应技术,具体如图3所示。

图3 RH-AS 工艺示意图

4.2 RH-AS 喷粉快速脱碳试验结果

图4为喷粉脱碳过程试验罐次和对比罐次碳含量的变化情况。可见,采用RH-AS 工艺可以实现快速脱碳。若以30ppm 的碳含量为一个脱碳目标。其中对比罐次能够达到上述目标的罐次只有2罐,占总的试验罐次的13.33%;而试验罐次能够达到上述目标的罐次有13罐,占总的试验罐次的86.67%。另外,从脱碳幅度上来讲,采用RH-AS 工艺处理后,钢水中的C 含量有着较为明显的降低。如在初始平均C 含量在42ppm 和58ppm,时,RH-AS 工艺处理后钢液中的平均C 在25.53ppm 左右,而对比罐次处理后平均C 含量在48.47ppm 。此外,研究表明当钢液中的活度氧小于50ppm 以后,RH 脱碳处于一个及其缓慢的过程[10],而本研究将钢液中活度氧控制在50ppm 左右(如图5所示)进行脱碳处理,对比罐次与试验罐次在脱碳前后钢液中活度氧的水平基本相同,甚至试验罐次钢液中氧活度更低的情况下,二者相比,可见RH-AS 工艺处理后脱碳效率更高。

048121620242832

30

6090

120

150

C , p p m

Heat

图4 RH-AS 工艺处理罐次脱碳过程中碳的变化及对比试验罐次的变化

048121620242832

20

40

60

80

100

α[o ], p p m Heat

图5 RH-AS 处理罐次及对比试验罐次脱碳过程中活度氧的变化

048121620242832

30

6090

120C , p p m Heat

图6 RH-AS 工艺处理7min 碳的变化及对比试验罐次脱碳处理7min 和10min 碳的变化

图6为RH-AS 工艺处理7min 后钢液中碳的变化情况以及对比试验罐次在脱碳处理7min 和10min 碳的变化情况。可见,采用RH-AS 工艺7min 就可以达到常规处理工艺脱碳处理10min 的结果,显然在现有工艺条件下,RH-AS 处理工艺加速了脱碳进程,缩短了脱碳处理时间,这一点对于工业生产尤为重要。因此它可以改变目前的生产节奏,如目前ST13这一钢种在RH 精炼处理时间为20min ,而采用这一工艺后,平均处理时间可以缩短为17min ,若一个浇次6罐钢,这样就可以节约生产时间18min ,完全可以多生产一罐同类钢种。另外,就降低生产成本而言,采用RH-AS 工艺后初步估算可以实现吨钢成本降低3~5RMB 。

4.3 RH-AS 技术对钢液纯净度的影响

采用RH-AS 非氧脱碳工艺处理后,RH 搬出的全氧水平与对比罐次相比变化不大,但是,对于中包试样,对于同一钢种(ST13)RH-AS 处理后全氧水平得到了显著的降低,具体如图7所示。图8为RH-AS 工艺处理罐次与对比罐次T[O]的对比。可见,在采用本工艺处理后,铸坯的T[O]发生显著变化。例如,采用RH-AS 工艺处理过的15罐钢铸坯平均T[O] 值为10.02ppm ,而对比罐次平均T[O] 值为15.23,降低了34.21%。

并且采用该工艺处理后铸坯的最低T[O] 值可以达到8ppm ,这对于采用常规工艺生产低碳铝镇静钢来说是很少见的。

24681012141618

05

10

15

2025303540

45

50

T .O , p p m Sample

图7 RH-AS 工艺处理及对比罐次RH 搬出、中包全氧情况

510152025306

8

10

12141618

20

T [O ], p p m Heat

图8 RH-AS 工艺处理及对比罐次铸坯全氧情况 5 结论

本文以鞍钢180t RH 为研究对象,结合理论与实践,分析了影响RH 脱碳过程的各种因素,重点介绍了目前鞍钢在RH-AS 喷粉快速脱碳领域研究的一些最新进展。结果表明:

(1)对于180t 的RH ,初始碳含量控制在(250~350)×10-6(质量分数,下同)有利于快速脱碳;

(2)采用RH-AS 非氧脱碳工艺能够进行脱碳处理,并且这种工艺在不改变现行工艺的前提下可以加速脱碳反应,缩短RH 精炼处理时间,调整生产节奏,降低生产成本效益显著;

(3)RH-AS 工艺处理钢水后钢水的洁净度得到显著提高。

参 考 文 献 [1] Kawabara T, Umezawa K, MoriK. Investigation of Decarburization Behavior in RH-reactor and Its Operation Improvement[J].

Trans. ISIJ, 1998, 28 (3): 305~311.

[2] Yamaguchi K, Sakuraya T, Hamagami K. Development of Hydrogen Gas Injection Method for Promoting Decarburization of

Ultra-low Carbon Steel in RH Degasse[J]r. Kawasaki Steel Technical Report, 1995 , (32): 33~37.

[3] 刘中柱, 蔡开科. LD-RH-CC工艺生产低碳铝镇静钢清洁度的研究[J]. 钢铁, 2001, 36 (4): 23.

[4] Wei J. H, Wang M, Yu N W. Mass Transfer Characteristics between Molten Steel and Particles in RH-KTB Refining[J].

Ironmaking & steelmaking, 2001, 28 (6):45.

[5] Wei J H, Yu N W, Fan Y et al. Study on Flow and Mixing Characteristics of Molten Steel in RH and RH-KTB Refining

Processes[J]. Journal of Shanghai University, 2002, 6(2): 167.

[6] 朱苗勇, 沙骏, 黄宗则. RH真空精炼装置内钢液流动行为的数值模拟[J]. 金属学报, 2000, 36(11):1 176.

[7] Park Y G, Doo W C, Yi K W , An S B. Numerical Calculation of Circulation Flow Rate in the Degassing Rheinstahl-Heraeus

Process[J]. ISIJ inter., 2000, 40 (8): 74.

[8] 朱苗勇, 黄宗泽. RH真空精炼过程的模拟研究[J]. 金属学报, 2001, 37 (1): 91.

[9] 区铁, 周文英. 张捷宇等. 环流式真空脱气装置的脱碳反应速率[J]. 金属学报,1999, 35 (7):73.

[10] Koria S C, Dutta R. Study of the Effect of Some Process Parameters on Powder Injection Refining by a Mathematical Model[J].

Scand. J. Metallurgy, 2000, 29:259.