2010年重点钢铁企业炼铁技术评述

王维兴

(中国金属学会北京100711)

1.2010年我国炼铁生产情况

1.1.全国生铁产量情况

2010年全国生铁产量为59021.8万吨,比上年增长7.42%;比钢产量增幅低1.84%,使我国铁钢比比上年下降0.0139%,促进了我国吨钢综合能耗的降低,为节能减排作出了贡献。

2010年重点钢铁钢铁企业生铁产量为50834.8万吨,比上年增长9.8%;其它钢铁钢铁企业生铁产量为8187.4万吨,比上年下降5.17%。这说明我国炼铁产业集中度在提高。

2010年与上年相比生铁产量增长较多的省是:重庆市28.5%,新疆23.5%,湖南省22.7%,湖北省19.2%,江西省15.7%,广西壮族自治区14.7%,天津市、江苏省、浙江省均增长在12%以上。

2010年河北省生铁产量为13705.4万吨,比上年下降1.48%,但仍是产铁第一大省,占全国的23.22%;第二是山东,生铁产量为5515.6万吨,比上年下降0.07%,占全国的9.35%;第三是辽宁省,生铁产量为5470.6万吨,比上年升高0.07%,占全国的9.27%;第三是江苏省,生铁产量为5221.3万吨,比上年升高0.42%,占全国的8.83%。

2010年全国有13个企业年产铁超过1000万吨。它们是,宝山钢铁股份公司产铁2326.98万吨,居全国第一;鞍钢产铁2180.33万吨,沙钢产铁1965.96万吨,唐钢产铁1746.95万吨,武钢产铁1662.24万吨,马钢产铁1539.74万吨,首钢总公司产铁1374.78万吨,莱钢产铁1250.92万吨,邯钢产铁10042.23万吨,包钢产铁1011.53万吨,本钢产铁1006.17万吨,安钢产铁1002.24万吨,柳钢产铁1001.06万吨.年产铁500~1000万吨的企业有26个。

2.炼铁系统节能减排取得新进展

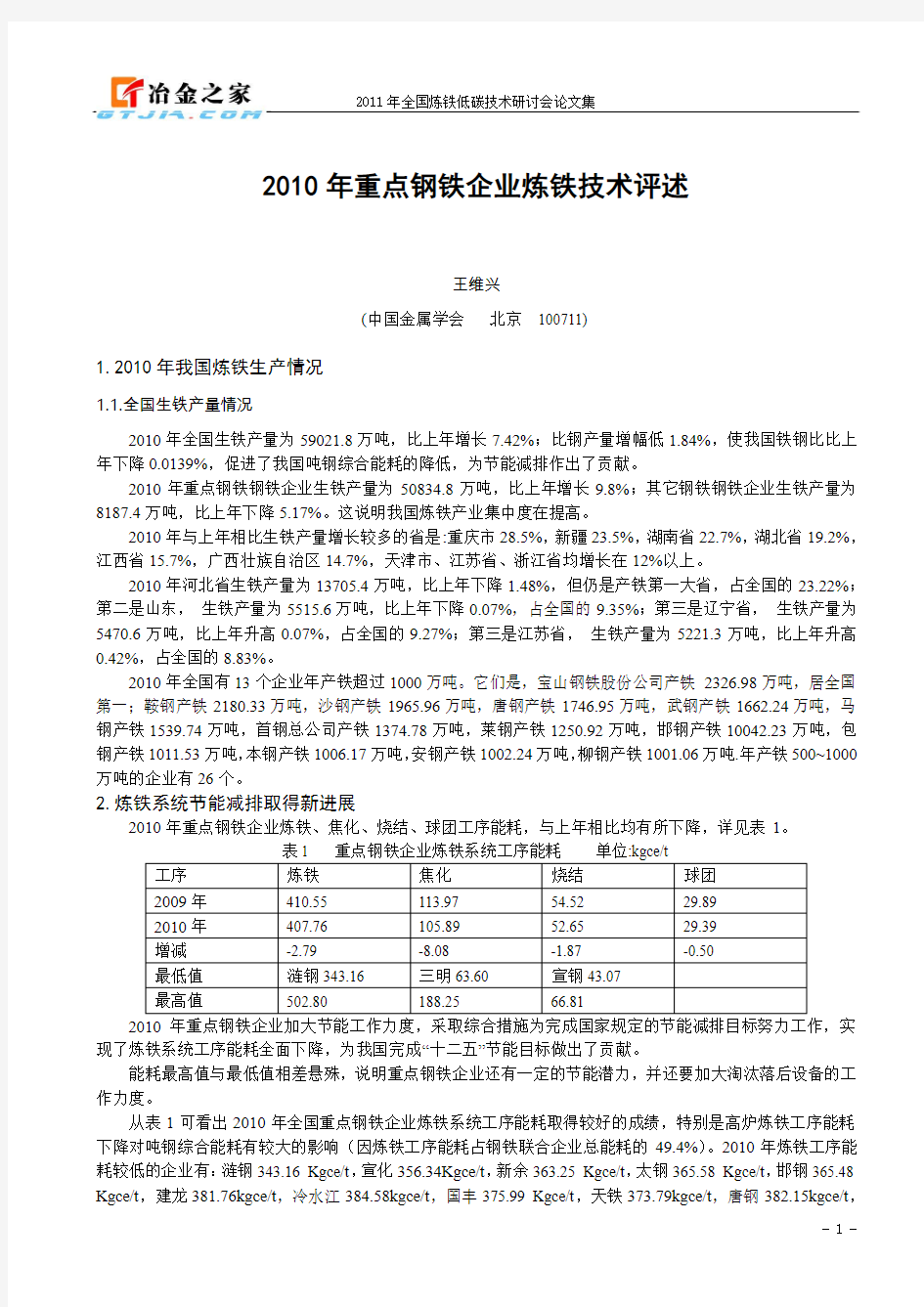

2010年重点钢铁企业炼铁、焦化、烧结、球团工序能耗,与上年相比均有所下降,详见表1。

表1 重点钢铁企业炼铁系统工序能耗单位:kgce/t

2010年重点钢铁企业加大节能工作力度,采取综合措施为完成国家规定的节能减排目标努力工作,实现了炼铁系统工序能耗全面下降,为我国完成“十二五”节能目标做出了贡献。

能耗最高值与最低值相差悬殊,说明重点钢铁企业还有一定的节能潜力,并还要加大淘汰落后设备的工作力度。

从表1可看出2010年全国重点钢铁企业炼铁系统工序能耗取得较好的成绩,特别是高炉炼铁工序能耗下降对吨钢综合能耗有较大的影响(因炼铁工序能耗占钢铁联合企业总能耗的49.4%)。2010年炼铁工序能耗较低的企业有:涟钢343.16 Kgce/t,宣化356.34Kgce/t,新余363.25 Kgce/t,太钢365.58 Kgce/t,邯钢365.48 Kgce/t,建龙381.76kgce/t,冷水江384.58kgce/t,国丰375.99 Kgce/t,天铁373.79kgce/t,唐钢382.15kgce/t,

石钢381.63kgce/t,凌钢384.21 Kgce/t,日钢383.46 Kgce/t,安钢383.53 Kgce/t,杭钢391.55 Kgce/t.湘钢390.04kgce/t,衡管395.83kgce/t,鞍钢392.78kgce/t。

3. 高炉炼铁部分技术经济指标取得进步

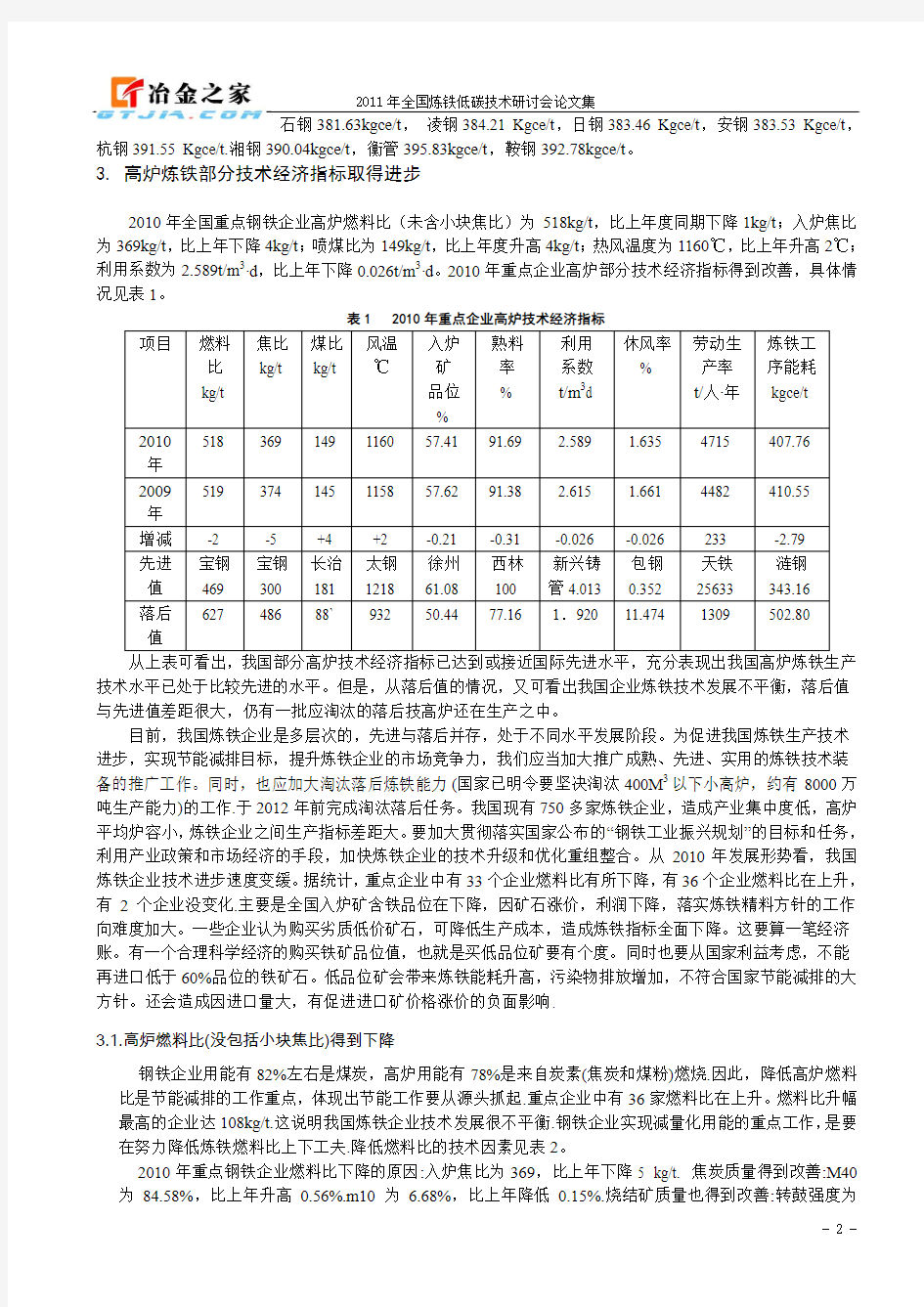

2010年全国重点钢铁企业高炉燃料比(未含小块焦比)为518kg/t,比上年度同期下降1kg/t;入炉焦比为369kg/t,比上年下降4kg/t;喷煤比为149kg/t,比上年度升高4kg/t;热风温度为1160℃,比上年升高2℃;利用系数为2.589t/m3·d,比上年下降0.026t/m3·d。2010年重点企业高炉部分技术经济指标得到改善,具体情况见表1。

表1 2010年重点企业高炉技术经济指标

从上表可看出,我国部分高炉技术经济指标已达到或接近国际先进水平,充分表现出我国高炉炼铁生产技术水平已处于比较先进的水平。但是,从落后值的情况,又可看出我国企业炼铁技术发展不平衡,落后值与先进值差距很大,仍有一批应淘汰的落后技高炉还在生产之中。

目前,我国炼铁企业是多层次的,先进与落后并存,处于不同水平发展阶段。为促进我国炼铁生产技术进步,实现节能减排目标,提升炼铁企业的市场竞争力,我们应当加大推广成熟、先进、实用的炼铁技术装备的推广工作。同时,也应加大淘汰落后炼铁能力(国家已明令要坚决淘汰400M3以下小高炉,约有8000万吨生产能力)的工作.于2012年前完成淘汰落后任务。我国现有750多家炼铁企业,造成产业集中度低,高炉平均炉容小,炼铁企业之间生产指标差距大。要加大贯彻落实国家公布的“钢铁工业振兴规划”的目标和任务,利用产业政策和市场经济的手段,加快炼铁企业的技术升级和优化重组整合。从2010年发展形势看,我国炼铁企业技术进步速度变缓。据统计,重点企业中有33个企业燃料比有所下降,有36个企业燃料比在上升,有2个企业没变化.主要是全国入炉矿含铁品位在下降,因矿石涨价,利润下降,落实炼铁精料方针的工作向难度加大。一些企业认为购买劣质低价矿石,可降低生产成本,造成炼铁指标全面下降。这要算一笔经济账。有一个合理科学经济的购买铁矿品位值,也就是买低品位矿要有个度。同时也要从国家利益考虑,不能再进口低于60%品位的铁矿石。低品位矿会带来炼铁能耗升高,污染物排放增加,不符合国家节能减排的大方针。还会造成因进口量大,有促进进口矿价格涨价的负面影响.

3.1.高炉燃料比(没包括小块焦比)得到下降

钢铁企业用能有82%左右是煤炭,高炉用能有78%是来自炭素(焦炭和煤粉)燃烧.因此,降低高炉燃料比是节能减排的工作重点,体现出节能工作要从源头抓起.重点企业中有36家燃料比在上升。燃料比升幅最高的企业达108kg/t.这说明我国炼铁企业技术发展很不平衡.钢铁企业实现减量化用能的重点工作,是要在努力降低炼铁燃料比上下工夫.降低燃料比的技术因素见表2。

2010年重点钢铁企业燃料比下降的原因:入炉焦比为369,比上年下降5 kg/t. 焦炭质量得到改善:M40为84.58%,比上年升高0.56%.m10为 6.68%,比上年降低0.15%.烧结矿质量也得到改善:转鼓强度为

78.77%,比上年升高1.33%,烧结矿碱度为1.914(倍),比上年升高0.080(倍) ,高

炉和烧结机大型化取得新进展等。

2010年重点钢铁企业有33个企业高炉燃料比得到下降,与去年相比燃料比降幅较大的企业有: 天管降低46kg/t,略钢降低32kg/t,苏钢降低18 kg/t,兴澄降低50kg/t,通钢降低31kg/t,涟钢降低37kg/t,韶钢

降低14kg/t,张店降低15kg/t,川威降低16kg/t,酒钢降低17kg/t,南昌降低26kg/t,抚钢降低9kg/t,柳钢、沙钢和北台均降低7kg/t,唐钢和津西均降低8 kg/t,西林降低29 kg/t,青钢降低11kg/t等。

2010年燃料比较低的企业有:首钢京唐钢铁联合公司472kg/t,宝钢469kg/t,新冶钢479kg/t,沙钢491kg/t、兴澄477 kg/t、青钢为486kg/t,本钢493kg/t,马钢为490kg/t. 鞍钢和首钢股份均为478kg/t、太钢和通钢均为496kg/t,涟钢、柳钢和邯钢均为498kg/t、韶钢494kg/t等企业。

表2 降低炼铁燃料比(煤比+焦比+小块焦比)的因素

高炉工序能耗占钢铁联合企业总能耗的50%以上,高炉炼铁用能有78%是来自碳素燃烧(就是燃料比)。所以,降低高炉燃料比是钢铁企业节能减排工作的重点,也是减少污染物排放的主要手段。2010年重点企业高炉燃料比降低,为我国吨钢综合能耗降低做出了重要贡献。我们应当大力推广能够大幅度降低燃料比企业的好经验。下面分类介绍降低燃料比变化的几类情况:

(1) 焦比和煤比同时下降,使燃料比下降的酒钢高炉情况

酒钢高炉原质量得到改善,与上年相比烧结碱度和强读均提高,热风温度提高28度,操作水平提高等因素,可以实现焦比(降低10kg/t)和煤比(降低7kg/t)同时下降,使燃料比下降17kg/t。

(2) 焦比下降幅度大于煤比升高的幅度,使燃料比下降的企业情况

降低炼铁燃料比的主要体现是要降低焦比。提高喷煤比后,要实现煤粉高的置换比,才会使燃料比不会升高。这也是最经济的提高喷煤比的标准。提高热风温度是提高喷煤比的重要条件,也是提高煤粉置换比的重要条件。大多数钢铁企业是用这种办法来降低炼铁燃料比的,是符合炼铁技术发展的大方向。提高炼铁精料水平是降低燃料比的重要手段和有效的措施,特别是焦炭质量的提高会有较大的效应。2010年有26个企业实现了,焦比下降幅度大于煤比升高的幅度。祥见表3。

表3. 今年焦比降幅度大于煤比升高幅度,燃料比下降企业情况单位:kg/t

(3)煤比下降的幅度大于焦比升高的幅度,风温提高,燃料比下降

宝钢煤比下降13kg/t,焦比升高10kg/t,风温提高7℃,使燃料比下降3kg/t。新兴铸管煤比下降8kg/t,焦比升高2 kg/t,风温提高7℃,使燃料比下降6kg/t。海鑫煤比下降4kg/t,焦比升高2kg/t,风温提高45℃,使燃料比下降2kg/t,冷水江煤比下降7kg/t,焦比升高4kg/t,风温提高27℃,使燃料比下降3kg/t。这是风温提高,高炉操作水平提高的体现。高炉操作主要是要进行科学布料,提高煤气利用率,降低生铁含硅量等办法。

(4)2010年全国重点钢铁企业之中有36家燃料比与去年相比是升高了。燃料比升高的企业数目多于降低的数目。体现出重点钢铁企业炼铁生产向两极分化。这种现象应引起我们高度重视.临钢升高34 kg/t,敬业升高23 1kg/t ,昆钢升高21kg/t,武钢升高16 kg/t,锡钢升高12 kg/t,龙钢升高17 kg/t,广钢和天铁均升高20 kg/t,水钢升高13kg/t,鄂钢升高15kg/t等.有10个企业是煤比和焦比同时升高.有9个企业是焦比升幅大于煤比降幅.有9个企业是煤比升幅大于焦比降幅.这些均造成燃料比升高。对此现象要作具体分析.其中主要原因是高炉原燃料质量恶化,高炉顺行状态不好,不得已退煤比,提焦比,以维持高产个别企业有炉况处理不当的现象。

3.2.焦比得到下降

2010年全国重点钢铁企业高炉焦比与去年相比下降5kg/t.降低焦比,提高煤比,是降低炼铁生产成本的重要手段,也是炼铁系统结构优化的中心环节.有39个企业的焦比得到下降。降幅较大的企业有:张钢降112kg/t,略钢降106kg/t,天管降76 kg/t,通钢降40kg/t,兴澄降低54 kg/t,涟钢降48kg/t,南昌降低33 kg/t,西林降44 kg/t,苏钢降27kg/t,沙钢降25kg/t,韶钢降25 kg/t,天钢降24kg/t,承钢降23 kg/t,安阳、石横、津西和新余均降1 7kg/t,合钢降21 kg/t,青钢降15kg/t,北台和抚钢均降14kg/t等。

2010年焦比较低的企业有:宝钢300kg/t,京唐公司349 kg/t,兴澄319 kg/t、太钢325kg/t,青钢为323kg/t 长治334kg/t,鞍钢和首钢均为331 kg/t,唐钢为333kg/t、青澄323 kg/t、沙钢为343kg/t、湘钢344kg/t,柳钢337kg/t、武钢和韶钢均为340kg/t,邯钢为343kg/t,涟钢为339 kg/t、长钢334kg/t等企业。

支撑焦比下降的重要技术条件是:提高入炉矿含铁品位,改善原燃料质量(特别焦炭质量的提高),热风温度的提高,高炉操作水平的提高,以及设备的大型化等因素。

但是,2010年有32家企业的炼铁焦比是上升了,升幅较大的企业有:鄂钢49 kg/t、临钢42kg/t,首钢18 kg/t、宣钢13kg/t,营口中板和昆钢22 kg/t、敬业20kg/t、太钢16kg/t,武钢15kg/t,成都无缝、昆钢和营口中板均为22kg/t、广钢为21kg/t。

3.3.喷煤比得到提高

2010年全国重点钢铁企业高炉喷煤比为149kg/t,比去年相比升高4kg/t.。与去年相比,有47个企业喷煤比得到提高,提高较多的企业有:略钢提高74kg/t、天管提高30kg/t,张店提高97kg/t,承钢提高31kg/t、新余提高27kg/t、徐州提高19kg/t、天钢提高26kg/t,龙钢提高25 kg/t、水钢提高24kg/t,龙钢提高25kg/t,天铁提高16kg/t、邯钢提高17kg/t、合钢和西林提高15kg/t、安阳14 kg/t、天铁提高16kg/t、建龙和南京提

高13kg/t。高风温是提高喷煤比的最经济的条件.

提高喷煤比的技术条件是:高风温,富氧,脱湿鼓风;入炉矿含铁品位高,渣铁比低,炉料透气性好,优化高炉操作,炉内煤气分布均匀;各风口煤粉喷吹均匀,喷吹煤质量好(可磨性,流动性,可燃烧性,含碳量高,含有害杂质低等);矿石冶金性能好,使软熔带低,且窄等。

2010年全国重点钢铁企业中,喷煤比较高的企业有:德龙180 kg/t、长治181 kg/t、太钢和莱钢均为171kg/t、武钢174kg/t、宝钢集团和唐钢均为169 kg/t、鞍钢均为167 kg/t,湘钢168 kg/t、鞍钢和合钢均为167 kg/t、泰钢、青钢和济源均为163kg/t、新兴铸管和天铁1654kg/t、柳钢为161kg/t等。

3.4.热风温度有所上升

2010年全国重点钢铁企业高炉热风温度为1160℃,比去年相比上升2℃,创出我国历史最好水平。2010年有49个企业热风温度得到提高,提高较多的企业有:重钢提高94℃,天管提高178℃,唐钢提高91℃,兴澄提高92℃,张店85℃,涟钢和新余均提高66℃,海鑫均提高45℃,韶钢提高69℃,本钢提高51℃,略钢提高46℃,承钢提高53℃,建龙提高56℃,湘钢提高34℃,天钢提高56℃,南昌和锡钢均提高29℃,酒钢提高38℃。

提高热风温度的技术措施是:热风炉拱顶使用耐高温的硅砖,热风炉拱顶在烧炉和送风时的温差小于100~150℃,热风炉送风时间要控制在40~60分钟,热风炉蓄热砖要用高蓄热面积的格子砖(由7孔改为19-37孔砖),并涂能吸热材料,提高热风炉废气温度(400~450℃),支撑耐火砖的篦子要使用耐高温的铸铁材料。单烧高炉煤气的热风炉采用煤气和空气双预热技术,送风系统要能承受高风温,高炉能够使用和接受高风温等。目前我国一些企业热风温度偏低和热风炉寿命偏低(设计规范要求大于25年)的主要原因是使用的耐火砖质量差.为降低投资,买质量差耐火砖,使风温提达不到高风温水平,造成高炉长期得不到高风温,其结果是炼铁焦比高,经济代价太大.是得不偿失的做法.要用技术经济的方法去进行科学计算,确认合理经济的建设和改造热风炉投资原则.

2010年全国重点钢铁企业高炉热风温度较高的企业有:京唐公司1215℃,太钢1218℃、宝钢1213℃,攀钢1199℃、三明1195℃、鞍钢1188℃、天钢1179℃、韶钢1174℃、唐钢1178℃、首钢1170℃、津西为1169℃、兴澄1166℃,莱钢为1164℃、新兴铸管和济源均为1172℃、衡管1161℃,本钢1160℃。

3.5.高炉休风率得到下降

2010年全国重点钢铁企业高炉休风率为1.635%,比去年相比下降0.026%.休风率较低的企业有:包钢0.352%,新兴铸管为0.657%,北台为0.838%,三明0.584%,通钢为0.549%,龙门为0.943%,莱钢为1.013%,攀钢为0.741%,新兴铸管为0.687%,冷水江0.849%,马钢股份为0.829%,鞍钢为1.040%,本钢为1.070%,沙钢为1.026%,锡兴为0.927%。

高炉休风率低是高炉操作水平高和设备运行状态良好等方面的体现. 高炉操作要使生产稳定顺行,不出现大的失误;设备管理要实行定检定修制度,不能等设备坏了再去更换,造成高炉休风率高.炼铁企业实行现代化管理,就会使高炉休风率低.

4.存在的问题和差距

4.1.全国生铁产能的快速增长,增加了能源消耗和污染物排放量,对环保产生了负面影响.2010年国家加大淘汰落后工作力度,取得了显著成效。但小高炉的存在,会使钢铁产业集中度下降,促进了进口铁矿石和煤炭的持续涨价,对我国钢铁企业可持续发展不利.

4.2.落后炼铁产能没有得到及时淘汰,使炼铁企业之间技术发展水平不平衡,落后的技术经济指标继续存在,使我国炼铁工业整体技术水平下降,能耗高,污染物排放增多.

4.3. 2010年全国重点钢铁企业部分炼铁技术经济指标出现下滑,如利用系数,入炉矿品位,焦炭部分等指标与2009年同期相比是下滑了,炼铁企业燃料比变化呈向两极分化.这种现象与2008年情况有些相似.这与铁产量的增长,炼铁原燃料涨价和质量劣化,高炉生产指导方针变化等因素有关.

2010年全国重点钢铁企业之中有36个企业炼铁燃料比在升高,最高升幅的达94kg/t;有32个企业焦比在升高,最高的达49kg/t;有22个企业喷煤比在下降,降幅最大的达34kg/t;有20个企业热风温度在下降,降幅最大的达65℃. 上述现象均是炼铁技术退步的表现.应当得到尽快的扭转.我们还是要坚持,高炉炼铁要

以精料为基础的方针.炼铁企业要不断提高现代化管理水平,加强对炼铁学基本理论的认识,用科学发展观来把握炼铁企业生产运行,要善待高炉,不能再去糊弄高炉.否则高炉会给你眼色看,使全公司都得不到安宁.

4.4.炼铁企业要加强对生产过程的技术经济问题研究.特别是经济性的研究,要用系统工程的方法去分析.不能片面,更不能主观主义.加强调查研究,对比,不断研究市场信息变化.作出准确科学的判断.

炼铁企业因炼铁原燃料价格上涨,为降低成本,一些企业在购买低价低品位矿,造成炼铁燃料比和焦比升高,产量下降,污染物排放增多,因铁产量的减少给炼钢和轧钢也带来了负面影响.据统计,2009年我国进口铁品位低于52%的铁矿有6000多万吨,造成我国进口铁矿石量增大,促进了进口铁矿石涨价,对我国产生较大的负面影响.最终企业的综合效益下降.这要用科学的技术经济方法来进行计算,确定购买科学合理经济品位铁矿石的数值.企业的领导要承认,高炉炼铁是以精料为基础。精料技术水平对高炉生产指标的影响率在70%.购买低价低品位矿要有个度。

4.5.一些中小企业要加大对环保的投入,完成国家环保部发布的环保指标.(HJ/.T477—2008)清洁生产标准钢铁行业(烧结,高炉炼铁).以及公布的烧结,球团,焦化等专业的设计规范等文件。

4.6.我国冶金装备平均容量偏小,造成企业能耗高,污染物排放多,生产效率偏低. 我国冶金装备应向大型化,高效化,自动化,连续化,紧凑化,长寿化,生产过程环境友好方向发展.我国钢铁工业要在提高产业集中度上下大工夫.国家政策要以予支持,创造出良好的市场环境,使企业有积极性去进行技术升级和优化组合。高炉大型化要有相应的原燃料质量保证为提前。否则,大型化的高炉生产难以实现设定的目标。这充分体现出高炉炼铁要以精料为基础的原则。

今年是由中国企业联合会、中国企业家协会连续10次向社会公布"中国企业500强"和"中国制造业企业500强"排名。钢铁企业有55家入围2011中国企业500强,这55家企业营业收入合计为32702亿元,占全部500强企业营业收入累计总额的9%。 从2004年开始到2011年,入围中国企业500强的钢铁企业,分别为57、60、71、89、89、65、58、55家,虽然中国企业500强入围底线从2004年的30.6亿元增加到2011年的144.56亿元,钢铁企业入围中国企业500强的企业营业收入平均值从145.01亿元增加到594.59亿元,7年增加了450亿元,环比提高24%,500强中全部企业营业收入环比提高22%。换言之,中国企业500强中钢铁企业的营业收入增速高于其他企业。由于2011年入围门槛提高幅度很大,企业个数比上年减少了3家,营业收入平均值却提高了145.21亿元。入围企业个数最高的年份是2007年和2008年,达到了89家企业。这些充分展现了我国钢铁企业的实力和潜力,我国钢铁企业有希望有能力做大做强。

入围中国企业500强的钢铁企业前10家企业(集团):宝钢集团、河钢集团、首钢总公司、武钢集团、沙钢集团、鞍钢集团、太钢集团、山钢集团、天津冶金集团、天管集团股份(见图)。 在历年钢铁企业入围中国企业500强中,宝钢集团在钢铁企业中始终排名第一,自2004年开展中国企业500强的第二年开始,排名有所下降,但营业收入从2004年到2009年一直攀升,由于国际环境影响,2010年营业收入有所下降,但2011年力挺达到历史最高点,营业收入实现2730亿元,环比提高14.16%,三年平均增长率为6.23%。宝钢集团不仅在中国名列前茅,在世界已连续8年入围世界500强。宝钢集团2010年在钢铁行业排名第一的指标有营业收入、利润总额、全部资产总额,成为行业最具有实力的钢铁集团。 河北钢铁集团于2008年6月成立,2009年入围中国企业500强排名25位,营业收入是1670亿元,到2011年排名为26位,营业收入却上升到2271亿元,上升了36%。河北钢铁集团连续三年进入世界500强企业行列,其钢产量在全国已两年排名第一。 首钢集团在入围中国企业500强的8年中,虽说排名有升有降,但营业收入却一路飙升,尤其是2011年500强中,体现的上一年营业收入为1975亿元,环比提高23个百分点。营业收入3年平均增长率为25%。首钢集团今年首次入围世界企业500强,排名在世界企业500强中国企业部分的钢铁企业中,仅次于宝钢、河钢两大集团之后第3位。

重点合计35988.57396142493141364893977.6691首钢总公司 1181.06328386901140165770.0382天津钢管集团有限公司85.124083472814612443.3523天津天钢集团有限公司 387.4139315236110239615.3844天津天铁冶金集团有限公司431.0036315646415165161.5975唐钢1460.73386563423142207130.0536邯钢620.5340224965311873369.6067宣钢554.8943724232710859826.0208承钢 400.4740616252913453759.4939新兴铸管股份有限公司385.9836314008916664130.96310石家庄钢铁有限责任公司179.993856935716529744.60711邢台钢铁有限责任公司 262.753719740415540717.57912北京建龙重工集团有限公司651.8539725892913688756.54813河北津西钢铁股份有限公司416.8541217191914158638.29014唐山国丰钢铁有限公司650.2439525660013889796.84415德龙钢铁有限公司282.6338310831115644134.37016河北敬业企业集团 336.4240413578913344876.74617太原钢铁(集团)有限公司775.23285220611184142820.62318长治钢铁(集团)有限公司220.723477669717839264.54319新临钢钢铁有限公司115.063884462314216323.56220山西海鑫钢铁有限公司 319.5143213813110332771.50221包头钢铁(集团)有限责任公司953.61425404837119113806.67822鞍山钢铁集团公司 1607.82351563684150240854.65223本溪钢铁(集团)有限责任公司743.164163088749369363.58224北台钢铁公司 654.5647330948311273436.39625凌源钢铁集团有限责任公司198.124298508012825440.19326新抚钢 274.3443311885613637319.56827营口中板厂 214.584249090312025824.27428通化钢铁集团有限责任公司551.5644224396310959993.73329西林钢铁集团有限公司130.534595989010714000.25630宝钢集团有限公司2924.97316925162166485667.86931南京钢铁集团有限公司514.0942721971811860801.93832江苏沙钢集团有限公司 1104.18433477790122134693.39733江苏沙钢集团淮钢特钢有限公司314.2239212302914244658.83234江阴兴澄特种钢铁有限公司198.323767459216232086.78835江苏苏钢集团有限公司 80.1752642143907205.76036圣戈班(徐州)管道有限公司49.295692806137江苏锡兴集团公司99.864384369012912855.17838江苏永钢集团有限公司379.6639915132214755768.25739杭州钢铁(集团)公司267.1438010143313937064.60640 马钢股份有限公司1377.79352485258 135 186643.700 2008年重点大中型钢铁企业生铁产量及部分高炉指标 入炉焦比(kg/t) 焦炭用量(kg) 喷煤比(kg/t) 喷吹煤用量(kg) 序号 单位 生铁产量

附件一 参加会议单位名单 一、各省、市、自治区钢铁行业统计主管部门名单(共31家) 首钢总公司计财部 天津市冶金集团(控股)有限公司 河北省冶金行业协会统计财务部 山西省冶金工业行业办公室行业管理部内蒙古自治区经济委员会 辽宁省经济委员会冶金处 吉林省经济委员会冶金处 黑龙江省冶金行业协会行业办 上海宝钢集团计财部 江苏省经贸委信息处 浙江省经贸委建冶煤行业办 浙江省冶金有色行业协会 安徽省冶金工业协会监测预测处 江西省经贸委综合行业管理办公室冶金处福建省经贸委冶金建材办 山东省冶金工业总公司规划部 河南省钢铁工业协会 湖北省冶金行业投资促进中心业务二处 湖南省冶金行业办 广东省经济贸易委员会工业处 广西经济委员会重工业处 四川省经济委员会机械冶金建材处重庆市经济委员会冶金行业管理处贵州省经济贸易委员会行业管理处 云南省经济委员会重工业处 陕西省冶金行业管理办公室规划发展处 甘肃省冶金有色工业办公室冶金规划发展处宁夏冶金行业管理办公室

青海经贸委行业指导处 海南省经济贸易厅冶金处新疆钢铁行业协会

二、重点统计钢铁工业企业名单(共138家) 首钢总公司 天津钢管集团有限公司 天津天钢集团有限公司 天津天铁冶金集团有限公司 天津荣程联合钢铁集团有限公司天津市轧一制钢有限公司 天津市轧三制钢有限公司 天津中山钢业有限公司 天津无缝钢管厂 唐山钢铁集团有限责任公司 唐山国丰钢铁有限公司 承德钢铁集团有限公司 宣化钢铁集团有限责任公司 邯郸钢铁集团有限责任公司 邯钢集团舞阳钢铁集团公司 新兴铸管股份有限公司 石家庄钢铁有限责任公司 邢台钢铁有限责任公司 建龙钢铁控股有限公司 抚顺新钢铁有限责任公司 河北新金钢铁有限公司武安市文安钢铁有限公司 河北东山冶金工业有限公司 河北文丰钢铁有限公司 河北普阳钢铁有限公司 邯郸纵横钢铁有限公司 河北津西钢铁股份有限公司 河北滦河实业集团有限公司 德龙钢铁有限公司 唐山港陆钢铁有限公司 河北敬业企业集团 太原钢铁(集团)有限公司 山西新临钢钢铁有限公司 长治钢铁(集团)有限公司 山西海鑫钢铁集团有限公司 山西中阳钢厂 山西中宇钢铁有限公司 包头钢铁(集团)有限责任公司 鞍本集团 鞍山钢铁集团公司 本溪钢铁(集团)有限责任公司 北台钢铁(集团)有限责任公司

全国重点钢铁企业自动化现状(1) 这次调查的主要内容是重点钢铁企业主要生产工序的自动化基本状况。诸如20m2以上烧结机的烧结系统、300m3以上高炉的炼铁系统、30吨以上转炉和25吨以上电炉和连铸的炼钢系统、管带线热冷轧的轧钢系统,以及涂镀及其他深加工系统的配置和应用情况,对上述这些系统中的基础自动化、生产过程控制系统、车间管理或生产制造执行系统中应用的可编程控制器、集散控制系统、工控机、计算机等的数量,以及数学模型的数量做了统计。同时还调查了各生产装备的自动化水平、主要计算机和控制设备的型号。 调查的范围包括65家钢产量在百万吨以上的重点钢铁企业,这些企业的自动化程度和水平基本上能够代表全国钢铁行业的自动化的现状。 最后,分别对65家重点钢铁企业和其中宝钢、鞍钢、首钢、武钢、马钢、攀钢、本钢、唐钢、包钢、太钢、邯钢和济钢12大钢自动化现状进行了汇总对比,分析了烧结系统已配置有基础自动化、过程自动化和生产制造执行系统的烧结机的台车面积占所有企业台车面积总和的比重;炼铁系统已配置有基础自动化、过程自动化和生产制造执行系统的高炉容量分别占所有企业高炉总容量的比重;炼钢、连铸、轧钢系统已配置有基础自动化、过程自动化和生产制造执行

系统的装备或生产线的生产能力分别占所有企业生产能力总和的比重。 在分析过程中,采用的是最简单的认可方法,即只要配置了一台自动化控制装置或控制系统,就认可该装备或系统初步具备了自动化的生产能力,对其自动化所应用的具体功能内容及其发挥的作用未做进一步调查。通过这样初步的统计,计算出各主要生产装备或工序采用自动化技术设备的比重,从而分析得出自动化的程度。 从调查结果看,钢铁行业自动化技术经过多年的研究和发展,水平得到显著提高,有的已经领先国内,有的已经达到了国际先进水平,特别是有的已经具有了自主知识产权并形成了产品在行业内推广应用,这些技术成果获得了国家级、省部级的大奖。之所以有这样的结果,一是在经济全球化、市场国际化的大环境下,企业认识到自动化技术在企业发展中的重要作用,不采用新技术搞自动化,就难于提高生产效率和产品质量,就难于在激烈的国际国内的市场竞争中占有一席之地;二是企业看到了自动化所产生的实实在在的效果,为企业带来的巨大效益;三是企业在基建和技改项目上重视上自动化项目,肯于投资。 进入20世纪90年代,在信息技术和控制技术的迅猛发展和广泛应用的推动下,钢铁工业向高精度、连续化、自动化、高效化快速发展,使钢铁生产工艺、产品和技术装备呈

略谈中国古代冶金技术的发展历程 摘要:中国作为一个拥有着五千年历史的文明古国,又是一个以农业为本的国家,这也意味着中国的冶金技术会随着农业生产技术的发展而发展,下面这篇文章会从冶炼的金属的种类,冶炼火源的燃料来源以及冶炼技术等三方面来略谈中国古代冶金技术的发展历程。 摘要:中国古代冶金技术发展历程 关于中国冶金技术的发展的历史,是科学技术研究的重要部分,它直接关系到了生产工具的改进,也就意味着古代社会生产力的提高和发展。中国古代之所以能够比欧洲早一千年出现封建社会,其中一个很重要的原因,就是由于中国古代社会生产力很早得到了比较高度的发展,这和当时中国冶金技术的高度发展是密不可分的。中国最迟到春秋晚期已发明生铁冶铸技术,这项发明比欧洲要早一千九百多年,欧洲直到封建社会中期(14世纪)才推行这种技术。中国最迟在战国早期已创造铸铁柔化处理技术,已能把生铁铸件经过柔化处理变为可锻铸铁(即韧性铸铁),这又早于欧洲两千三四百年,欧洲要迟至封建社会末期(18世纪中叶)才应用这种技术。当时我国由于生铁冶铸技术的发明,铁的生产率大为提高;又由于铸铁柔化处理技术的创造,使得白口铁铸造的工具变为韧性铸铁,大大提高了工具的机械性能(就是增强了工具的使用寿命)。中国战国、秦、汉时期,生铁冶炼技术有较快的发展,铸造铁器技术又有了长足的进步,铸铁柔化处理技术也达到了先进水平,因而韧性铸铁的工具特别是农具得到了广泛使用,这样当然有助于农业生产的发展。至少到公元前一世纪西汉前后,中国人民就创造了生铁炒炼成熟铁或钢的技术,这项发明又比欧洲要早两千多年,欧洲要到封建社会末期(18世纪中叶)才创造“炒钢”技术。最迟在公元5——6世纪南北朝时代,我国人民又发明了“灌钢”冶炼法,这种以生铁水灌注熟铁的炼钢方法是中国人民独特的创造,这在世界钢铁冶炼技术发展史上是值得大书特书的。到唐宋时代,这种炒钢和灌钢技术以及锻造技术又有进一步发展。汉代开始冶铁开始使用煤炭做燃料,到了北宋时期,已经有了以煤做为燃料冶铁的明确记载。淬火技术在战国中期就得以运用。供风形式也由自然通风到人力皮囊鼓风再发展到了东汉初期南阳太守杜诗创造出的水利鼓风装置—水排。宋代又进一步发明了长方形的木风箱,进一步加大了供风力度,提高了冶炼温度,增强了冶炼的质量。 一、冶炼金属种类的发展与变化 金虽然在化学性质上比铜要更为稳定并且也更易被冶炼,但是中国的金矿储量比较少,所以中国最早冶炼的金属是铜,铜的化学性质比较稳定,并且易开采和冶炼,中国是世界上最早掌握黄铜冶炼技术的文明,姜寨遗址出土的黄铜片和黄铜环就是冶炼而成,距今6700年。中国的青铜冶炼掌握的也较早,目前我国最早的冶炼青铜器为甘肃马家窑遗址出土的青铜刀,距今也有5000年。比黄铜更为普遍使用的是青铜,青铜文化在世界各地区都有发展,青铜是加入了锡或铅的铜合金,在中国古代人们已经能够准确的掌握青铜的含锡铅比例。可根据铸造期望的不同,按比例加锡、铅。《周礼·考工记》里明确记载了制作不同的不同合金比例:六分其金而锡居一,谓之钟鼎齐(剂)。五分其金而锡居一,谓之斧斤齐(剂)。四分其金而锡居一,谓之戈戟齐(剂)。三分其金而锡居一,谓之大刃齐(剂)。五分其金而锡居二,谓之削杀矢(箭头)之齐(剂)。金锡半,谓之鉴燧(铜镜)之齐(剂)。青铜的化学性能稳定,耐腐蚀,可长期保存。此外,

武汉钢铁(集团)公司黄石市方达特钢有限公司大冶市大箕铺特钢厂鄂州市燕冶机械有限公司大冶市新冶特钢有限责任公司石首市顺发钢铁有限公司 大冶市红鑫特钢有限责任公司冶钢集团中宏钢铁厂郧县榕峰轧钢厂黄石市生茂特钢厂赤壁市闽发建材有限公司大冶市富峰特钢有限责任公司 黄石市鑫强工贸有限公司湖北省武穴市特种钢铸造有限公司黄石中化冶金有限公司 大冶市汪仁锻造厂大冶市合正锻造厂浠水县铸造厂 衡阳市白地市钢铁厂嘉禾县珠泉钢厂衡阳市灶市钢铁厂 嘉禾县英达铁制品厂耒阳市东大钢铁有限公司冷水江博大钢铁有限公司 衡阳天龙钢铁有限公司邵东县顺达金属材料有限公司丰顺县泰丰铸造有限公司平远县中行镇铸轧钢厂龙川县龙丰钢铁厂英德市英东钢铁有限责任公司 广州钢铁股份有限公司广州珠江钢铁有限公司广东瑞丰钢业集团有限公司 惠州市惠供钢业有限公司东莞长益五金制品有限公司紫金县文容钢厂 阳江市宏大钢铁有限公司珠海粤裕丰钢铁有限公司佛山市高明日菱不锈钢回收有限公司 仁化县岭南特钢有限公司佛山市南海区进达精密铸造有限公司佛山市高明超盈锻压实业有限公司 丰顺县汤西东方连铸有限公司龙川县腾达特钢有限公司紫金县建达金属制品有限公司 梅县宇明铸件有限公司龙川县航辉钢业有限公司丰顺县汤西南星金属铸造厂 丰顺县汤西永顺铸造厂怀集县岭南钢铁有限公司丰顺县汤西华宝金属连铸有限公司 东源县盛业钢铁有限公司新丰县福丰金属制品有限公司河源市源城华发金属制品有限公司 阳山县闽业连铸厂和平县宝华实业有限公司 广西防城金属品制品公司苍梧东鹏不锈钢有限公司柳州市西龙钢厂柳城公厂 贵港市郁江炼钢有限公司广西陆川县宏达钢铁有限责任公司广西万鑫钢铁有限公司 藤县广恩不锈钢制品厂苍梧顺隆金属制品有限公司广西横县西津恒联建材有限责任公司 儋州永航不锈钢有限公司

附件5-2:钢铁制造企业信用分析要点 钢铁制造业企业信用分析要点 客户主体评价方法主要是通过对影响偿债主体经营风险和财务风险的所有要素进行分析和判断,再综合判断偿债主体信用风险的大小,最后给出受评主体的信用级别。本文仅列举了钢铁行业评级时需要考察的重点要素,由于非重点要素较多,影响程度也会因受评主体的实际情况差异较大,所以并不一一列举。钢铁企业信用分析主要考察行业、基础素质、管理、经营和财务等方面。 一、行业状况 主要从行业需求、产业政策、行业地位、竞争格局、出口政策等方面分析。 1、行业需求 分析国际、国内钢铁产品产量变化趋势,判断行业需求的变化趋势。重点是对社会固定资产投资和下游行业需求的变化趋势进行分析,进而判断行业未来需求的变化趋势。 2、产业政策 重点分析《钢铁行业产业政策》,应详细分析产业政策变化对行业需求、行业产品结构升级、行业竞争格局、产品价格变化等方面的影响,进而判断行业整体获利前景的大小。 3、行业地位 重点关注原材料(铁矿石、焦炭、电、废钢)的供给及价格情况;

下游客户群的构成及结构,产品销售价格的变化趋势,判断上下游对行业获利能力的影响。 4、竞争格局 中国钢铁行业产能过剩,造成国内钢铁企业竞争激烈。主要关注行业集中度、大型钢铁企业数量、产能规模、高附加值产品的比重等因素,以及基于上述因素对企业经营的影响。 5、出口政策 由于中国钢铁产量处于过剩水平,且作为世界钢产量大国,钢材的出口一直是企业增加收入的重要手段。需要关注国家对“两高一低”(高污染、高能耗、低附加值)产品出口的政策限制以及出口退税、出口关税等政策调整的影响。 二、企业基础素质 1、区域环境 主要对所在省份或者地区的GDP、固定资产投资额等方面进行分析,判断区域经济发展对钢铁产品需求的影响。同时区域的原材料供应保障程度,区域政策优惠方面的情况及其对企业经营和获利能力的影响也应加以分析和考虑。 2、企业规模及地位 企业规模和市场地位是决定企业抗风险能力的重要因素,分析时主要分析一下三个方面的内容:1)、企业的粗钢、钢、钢材产量的国际、国内排名;2)、企业销售规模和资产规模的大小;3)、企业市场

中国钢铁企业排名第1 上海宝钢集团公司上海市钢铁股份161756528 中国钢铁企业排名第2 首钢总公司(集团) 北京市钢铁国有61900000 中国钢铁企业排名第3 鞍山钢铁集团公司辽宁省钢铁国有50142107 中国钢铁企业排名第4 武汉钢铁(集团)公司湖北省钢铁国有40126080 中国钢铁企业排名第5 江苏沙钢集团有限公司江苏省钢铁有限31074562 中国钢铁企业排名第6 莱芜钢铁集团山东省钢铁有限30102773 中国钢铁企业排名第7 太原钢铁(集团)有限公司山西省钢铁国有29016920 中国钢铁企业排名第8 济南钢铁集团总公司山东省钢铁国有27396350 中国钢铁企业排名第9 马鞍山钢铁股份有限公司安徽省钢铁股份26838574 中国钢铁企业排名第10 邯郸钢铁集团有限责任公司河北省钢铁国有26169112 中国钢铁企业排名第11 攀枝花钢铁(集团)公司四川省钢铁国有25294203 中国钢铁企业排名第12 唐山钢铁集团有限责任公司河北省钢铁国有25124553 中国钢铁企业排名第13 本溪钢铁(集团)有限责任公司辽宁省钢铁国有23515050 中国钢铁企业排名第14 南京钢铁集团有限公司江苏省钢铁有限22687670 中国钢铁企业排名第15 北台钢铁(集团)有限公司辽宁省钢铁国有22091340 中国钢铁企业排名第16 杭州钢铁集团公司浙江省钢铁股份21878372 中国钢铁企业排名第17 包钢集团内蒙古自治区钢铁国有21534680 中国钢铁企业排名第18 天津天铁冶金集团有限公司天津市钢铁有限20343538 中国钢铁企业排名第19 青岛钢铁控股集团有限责任公司山东省钢铁有限19955700 中国钢铁企业排名第20 江苏华西集团公司江苏省钢铁集体19784310 中国钢铁企业排名第21 安阳钢铁集团有限责任公司河南省钢铁国有16371280 中国钢铁企业排名第22 酒泉钢铁(集团)有限责任公司甘肃省钢铁股份13139591 中国钢铁企业排名第23 天津钢管集团有限公司天津市钢铁国有12535361

中国网2月9日讯,中国工信部8日发布2012年钢铁工业运行情况分析和2013年运行展望指出,2012年,受国内外经济增速放缓、产能过剩和财务成本居高不下等因素影响,我国钢铁企业生产经营再次陷入低迷,钢铁工业进入转型升级的“阵痛期”。80家重点大中型钢铁企业累计实现销售收入35441亿元,同比下降4.3%;实现利润15.8亿元,同比下降98.2%,销售利润率几乎为零(只有0.04%) 2012年,受国内外经济增速放缓、产能过剩和财务成本居高不下等因素影响,我国钢铁企业生产经营再次陷入低迷,钢铁工业进入转型升级的“阵痛期”。 一、我国钢铁工业运行情况 (一)粗钢产量小幅增长,区域发展不均衡。2012年,全国累计生产粗钢71654万吨,同比增长3.1%;产生铁65791万吨,增长3.7%;产钢材(含重复材)95186万吨,增长7.7%,同比增速分别回落4.2、4.7和2.2个百分点。从各地区看,新疆、贵州、福建、吉林、云南、广西等地粗钢产量增速超10%;山西、江苏、河北等省粗钢产量同比分别增长9.4%、8%和6.2%,高于全国平均增速;而天津、上海等经济发达地区及重庆、湖南等产能集中度较高省市产量下降超过7%。 (二)钢材净出口增速平稳,铁矿石价格近期快速反弹。2012年,我国累计出口钢材5573万吨,同比增长14%;进口钢材1366万吨,下降12.3%;进口钢坯36万吨,下降43.3%;坯材合计折合净出口粗钢4207万吨,同比增长26.3%,增速与上年基本持平。2012年全国累计进口铁矿石74355万吨,同比增长8.4%,进口均价128.6美元/吨,同比下降35.4美元/吨。月均矿价在10月份跌至年度低点104.9美元/吨后开始回升,特别是近1个多月来,矿价快速反弹,到2013年1月份成交价迅速攀升至150美元/吨以上。 (三)钢材价格大幅下跌,长材价格跌幅明显。2012年钢材价格水平总体低于上年。尤其是从4月中旬开始,市场出现连续大幅下跌,价格一度跌至1994年水平,12月底,中国钢铁工业协会钢材综合价格指数为105.3点,较年初下降15.2个点,下降12.6%。从产品结构来看,长材(螺纹钢、线材等)价格跌幅大于板材(薄板、中厚板等),长期的“长强板弱”态势有所转变。截止2012年末,三级螺纹钢全国均价为3808元/吨,较上年同期下跌672元/吨;3.0mm 热轧均价为4081元/吨,下跌273元/吨。 (四)钢材社会库存持续下降,钢铁企业库存压力大增。2012年国内钢材社会库存呈持续下降趋势,从2月份开始连续9个月环比下降,至12月末,全国主要钢材市场社会库存1188万吨,比年内最高点下降706万吨,比上年同期也减少了102万吨。钢材社会库存持续下滑将市场供需矛盾压力传导至生产企业,去年钢铁企业钢材库存一直处于高位,其中7月份达到历史最高点1232万吨,截止2012年11月中旬,钢铁企业库存1064万吨,较2011年同期上升6.1%。 (五)企业效益大幅下滑,固定资产投资明显回落。2012年80家重点大中型钢铁企业累计实现销售收入35441亿元,同比下降4.3%;实现利润15.8亿元,同比下降98.2%,销售利润率几乎为零(只有0.04%)。2012年钢铁行业固定资产累计投资6584亿元,同比增长3%,其中黑色金属冶炼及压延加工业投资5055亿元,同比下降2%,增速明显回落。

钢铁冶炼技术的发展 我国古代冶铁术发展得很早。中国和埃及、巴比伦、印度都是最先进入铁时代的国家。中国最早在什么年代开始会炼铁尚无定论,但从考古发现知道,早在3300年前,人们就有意识地使用铁了。1972年,河北出土一把商代的铜钺,铜钺上有铁刃,已经全部锈成氧化铁。其年代在公元前14世纪前后,属殷墟文化早期。这说明当时的人们认识到了铁的部分功能,并且能够进行锻造加工。还有一些考古发现的那个年代的铁刃铜兵器。这些发现都表明,最迟在商朝中叶,我国人民已经掌握了铁的锻造工艺。从考古发掘的结果来看,我国最早人工冶炼的铁器约出现于公元前6世纪,即春秋末期。出土铁器中农具和手工业工具占绝大部分;铁器的质地既有锻成的块炼铁,也有铸造的生铁。人类冶炼铁矿石制作铁器,推测是在公元前1500~2000年间。这个时期的炼铁方法,是把铁矿石放在简单的火坑里,加上木炭燃烧加热升温,得到的温度在铁的液化点之下,产品铁块中含有渣,再把铁块中的渣用锻打的方式挤出,锻成块炼铁。这种由铁矿石直接得到产品的方法实际上就是直接炼铁法。为了得到液态的铁水,需要提高炉子的温度,想提高炉温就需要增大炉子高度,从而产生了现代高炉的雏形。炉子高了,炉内的料层对空气流通的阻力增大,因此必须强制向炉内鼓风,从而发展出了各种各样的鼓风方式。到了15世纪(意大利文艺复兴时代),强制送风的高炉(熔矿炉)在莱茵河上游出现。用这种方法得到了熔融状态的铁水。由于这种方法使用大量的木炭作为还原剂及燃料,造成了森林的枯竭,为此1709年前后英国人A.Darby开发出了用煤制造的焦碳代替木炭的高炉,这种还原方法一直持续至今。另外,继续增大鼓风效率,使得原始炼铁炉的高度继续增加,渐渐演变成为现代的高炉。现代的巨型高炉和最早形成的高炉相比,规模、生产率和装备条件上有天壤之别,但冶炼原理仍然基本相同。为了使铁能够锻造,需要把生铁中所含的碳去掉一部分或大部分,于是出现了当时的炼钢法—炒钢法。我国东汉时期就有了炒钢的文字记载,地下发掘出的实物也证明,至迟在东汉时炒钢就出现了。生铁中的碳被氧化后熔点升高,而温度升高炉内金属逐渐成为半熔的状态,取出锻打成坯,挤出其中的渣子。含有一些碳的就是钢,碳非常低的就是熟铁。由于很难控制金属中的碳,大多一直炒到底成为熟铁,炒钢法也称为炒熟铁法。炒钢法的出现标志着钢铁冶炼技术进入了一个新阶段—“二步法”诞生,也就是铁矿石在高炉中用焦炭还原并且渗碳成为生铁,生铁经过氧化脱碳成为熟铁或钢。欧洲产业革命迎来了钢的大生产时代,发明了几种钢的熔融精炼法。1856年发明酸性底吹转炉法(贝塞麦法)、1879年发明碱性底吹转炉法(托马斯法)、1856年发明平炉法(西门子-马丁法)、1899年发明电炉法(埃鲁法);从此进入了以铁水作为原料高效精炼钢水的大生产时代。

国外钢铁公司、工厂、协会名录 (英汉对照) 阅读国外钢铁文献时,一些不同国家、不同语种的钢铁公司、工厂、协会的名称会不期而遇。由于我国目前尚无这方面的较新资料,给钢铁翻译工作者带来诸多不便。经过多方查阅资料,现整理出三百余家外国钢铁公司、工厂、协会英汉对照名录,与诸位同好分享。 徐树德 Acciaieria ISP di Cremona SrI 克雷莫纳ISP钢公司 Acciaierie e Ferriere Lombarde Falck SpA 伦巴底-法尔克钢铁公司 Acciai Speciali Terni SpA(AST) 特尔尼特殊钢公司 Aceria de Alava SA(Aceralava) 阿拉瓦钢公司 Acerinox S.A. Company 阿赛里诺克斯公司 Acesita-Cia Acos Especiais Itabira伊塔比拉特殊钢公司 Acierie de L’Atlantique(ADA) 大西洋钢公司 Acindar Industria Argentina de Aceros SA 阿根廷钢工业公司 Acme Metals Inc 阿克梅金属公司 Acominas-Aco Minas Gerais SA 米纳斯-吉拉斯钢公司 Acos Villares SA 维拉雷斯钢公司 AFV Beltrame SpA 维琴察贝尔特拉梅钢铁公司 AG der Dillinger Hüttenwerke 迪林根冶金公司 Ahmsa-Altos Hornos de Mexico SA de CV 墨西哥高炉公司 Aichi Steel Works Ltd 爱知钢公司 AK Steel Corporation AK钢公司 Alexandria National Iron & Steel Co(ANSDK) 亚历山大国家钢公司 Algoma steel Inc 阿尔果马钢公司 Allegheny Ludlum Corp 阿勒格尼-路德卢姆公司

钢铁产业是国民经济的重要支柱产业,涉及面广、产业关联度高、消费拉动大,在经济建设、社会发展、财政税收、国防建设以及稳定就业等方面发挥着重要作用。 为应对国际金融危机的影响,落实党中央、国务院保增长、扩内需、调结构的总体要求,确保钢铁产业平稳运行,加快结构调整,推动产业升级,特编制本规划,作为钢铁产业综合性应对措施的行动方案。规划期为2009-2011年。 一、钢铁产业现状及面临的形势 我国是钢铁生产和消费大国,粗钢产量连续13年居世界第一。进入21世纪以来,我国钢铁产业快速发展,粗钢产量年均增长21.1%。2008年,粗钢产量达到5亿吨,占全球产量的38%,国内粗钢表观消费量4.53亿吨,直接出口折合粗钢6000万吨,占世界钢铁贸易量的15%。2007年,规模以上钢铁企业完成工业增加值9936亿元,占全国GDP的4%,实现利润2436亿元,占工业企业利润总额的9%,直接从事钢铁生产的就业人数358万。钢铁产品基本满足国内需要,部分关键品种达到国际先进水平。钢铁产业有力支撑和带动了相关产业的发展,促进了社会就业,对保障国民经济又好又快发展做出了重要贡献。 但是,钢铁产业长期粗放发展积累的矛盾日益突出。一是盲目投资严重,产能总量过剩。截至2008年底,我国粗钢产能达到6.6亿吨,超出实际需求约1亿吨。二是创新能力不强,先进生产技术、高端产品研发和应用还主要依靠引进和模仿,一些高档关键品种钢材仍需大量进口,消费结构处于中低档水平。三是产业布局不合理,大部分钢铁企业分布在内陆地区的大中型城市,受到环境容量、水资源、运输条件、能源供应等因素的严重制约。四是产业集中度低,粗钢生产企业平均规模不足100万吨,排名前5位的企业钢产量仅占全国总量的28.5%。五是资源控制力弱,国内铁矿资源禀赋低,自给率不足50%。六是流通秩序混乱。钢铁产品经销商超过15万家,投机经营倾向较重。 2008年下半年以来,随着国际金融危机的扩散和蔓延,我国钢铁产业受到严重冲击,出现了产需陡势下滑、价格急剧下跌、企业经营困难、全行业亏损的局面,钢铁产业稳定发展面临着前所未有的挑战。应当看到,钢铁产业在经历了长期粗放型扩张后,必然要进行一次大的调整。现阶段,我国城镇化、工业化任务依然繁重,内需潜力巨大,钢铁产业发展的基本面没有改变。必须抓住机遇,制定实施钢铁产业结构调整和振兴规划,促进钢铁产业平稳运行、健康发展。 二、指导思想、基本原则及目标 (一)指导思想。 全面贯彻党的十七大精神,以邓小平理论和“三个代表”重要思想为指导,深入贯彻落实科学发展观,按照保增长、扩内需、调结构的总体要求,统筹国内外两个市场,以控制总量、淘汰落后、企业重组、技术改造、优化布局为重点,着力推动钢铁产业结构调整和优化升级,切实增强企业素质和国际竞争力,加快钢铁产业由大到强的转变。 (二)基本原则。

中国钢铁企业排名100强(百强)名单 中国钢铁企业排名100强(百强)企业 钢铁企业属于典型的重工业,国内企业排名如下: 第1 上海宝钢集团公司上海市钢铁股份161756528 第2 首钢总公司(集团) 北京市钢铁国有61900000 第3 鞍山钢铁集团公司辽宁省钢铁国有50142107 第4 武汉钢铁(集团)公司湖北省钢铁国有40126080 第5 江苏沙钢集团有限公司江苏省钢铁有限31074562 第6 莱芜钢铁集团山东省钢铁有限30102773 第7 太原钢铁(集团)有限公司山西省钢铁国有29016920 第8 济南钢铁集团总公司山东省钢铁国有27396350 第9 马鞍山钢铁股份有限公司安徽省钢铁股份26838574 第10 邯郸钢铁集团有限责任公司河北省钢铁国有26169112 第11 攀枝花钢铁(集团)公司四川省钢铁国有25294203 第12 唐山钢铁集团有限责任公司河北省钢铁国有25124553 第13 本溪钢铁(集团)有限责任公司辽宁省钢铁国有23515050 第14 南京钢铁集团有限公司江苏省钢铁有限22687670 第15 北台钢铁(集团)有限公司辽宁省钢铁国有22091340 第16 杭州钢铁集团公司浙江省钢铁股份21878372 第17 包钢集团内蒙古自治区钢铁国有21534680 第18 天津天铁冶金集团有限公司天津市钢铁有限20343538 第19 青岛钢铁控股集团有限责任公司山东省钢铁有限19955700 第20 江苏华西集团公司江苏省钢铁集体19784310 第21 安阳钢铁集团有限责任公司河南省钢铁国有16371280 第22 酒泉钢铁(集团)有限责任公司甘肃省钢铁股份13139591 第23 天津钢管集团有限公司天津市钢铁国有12535361 第24 新余钢铁有限责任公司江西省钢铁有限11804952 第25 广西柳州钢铁集团公司广西壮族自治区钢铁国有11460052 第26 唐山国丰钢铁有限公司河北省钢铁港澳台11325290 第27 广东省韶关钢铁集团有限公司广东省钢铁股份10862722 第28 涟源钢铁集团有限公司湖南省钢铁国有10836928 第29 重庆钢铁(集团)有限责任公司重庆市钢铁港澳台10744615 第30 江苏永钢集团有限公司江苏省钢铁有限10632620 第31 宣化钢铁集团有限责任公司河北省钢铁有限10612764 第32 天津天钢集团有限公司天津市钢铁国有10111714 第33 江阴兴澄特种钢铁有限公司江苏省钢铁港澳台10023059 第34 上海梅山钢铁股份有限公司江苏省钢铁股份9882063 第35 广州钢铁股份有限公司广东省钢铁港澳台9618567 第36 湘潭钢铁集团有限公司湖南省钢铁国有9583760 第37 河北津西钢铁股份有限公司河北省钢铁外资9232034 第38 新兴铸管股份有限公司河北省钢铁股份8800566 第39 东北特殊钢集团有限责任公司辽宁省钢铁股份8563510 第40 福建省三钢(集团)有限责任公司福建省钢铁国有7738510

中国古代冶金技术的发展 最早利用的金属,大约在距今5000年前,中国已进入了冶炼红铜的时期。最初是利用孔雀石类氧化铜矿石,将它与木炭混合加热还原,得到金属铜。冶铸青铜中国几乎在开始冶炼红铜的同时就出现了青铜,主要中国古代在铜、钢铁、金、银、锡、铅、锌、汞等金属的冶炼史上均居于世界的前列。红铜是中国先民是铜锡合金,其中往往含有铅和其他金属。由于其硬度比铜大而且坚韧,熔点也较低,容易铸造,所以得到了较快发展。最初冶炼青铜,将红铜和锡矿石、木炭一起合炼而制得的;后来才逐渐发展到先炼出锡、铅,然后再与铜合炼。 炼铁中国先民用铁是从陨铁开始的,中国开始冶铁的时间大约在春秋时期。由于那时已经有了丰富的冶铸青铜的经验,进步很快,生铁和“块炼铁”几乎同时出现。块炼铁冶炼温度低,夹杂物多,但含碳量低,接近于熟铁,熔点高,质地柔软,适于锻造器物;生铁的冶炼温度高,含硫、磷量较大,质地硬脆,但耐磨,适于铸造器物。中国古代的生铁先后发展出了四个品种,即白口铁、灰口铁、麻口铁和韧性铸铁。白口铁发展最早,其中的碳以碳化铁形态存在,质硬脆耐磨,适宜铸造犁铧之类。因其中硅含量高,促使碳石墨化,因此脆性减小,而其中的石墨片又具有润滑作用,所以这种生铁正适合铸造轴承材料。麻口铁介于白口铁和灰口铁之间。韧性铸铁是将白口铁加热,长期保温而得,碳以团絮状石墨析出,而基体相当于低碳或中碳钢,所以这种铸铁的出现,表明工匠已掌握了退火柔化处理技术。在战国时期,工匠

在锻打块炼铁的过程中,由于炭火中碳的渗入而炼成了最早的渗碳钢,并掌握了淬火工艺。在西汉后期又发明了以生铁为原料的炒钢技艺,并从而得到熟铁。大约在晋、南北朝时发明了将生铁和熟铁按一定比例配合冶锻的方法,以调节铁中的含碳量,而创造了“团钢”冶炼工艺。 那时冶铁已采用碱性熔剂这种工艺是利用金属铁将胆矾溶液中的铜离子置换出来,还原为金属铜,再熔炼成锭。炼银银虽有以游离状态或银金合金状态存在于自然界的,但很少,主要以硫化矿形式存在,并多与铅矿共生。这种银最初大概就是从冶炼到的铅中发现的。所以银的利用较黄金晚。天然黄金中总混有一些银,又常有人以银掺入黄金谋利,所以提纯黄金,使它与白银分离,在古代成为一门专门的技艺。中国曾先后利用黄矾-树脂法、矾盐法、硫黄法、硼砂法、矾硝法、矾硝盐法来分离金和银。炼汞在自然界中虽有游离态汞存在,但量很少,主要以硫化汞状态存在。战国时期,中国已用水银作外用药。同时中国发明了利用水银的鎏金术。这种技艺发展到西汉初年已达到极高的水平。方士们在密闭的设备中升炼水银,先后利用过石灰石、黄矾、赤铜、黑铅、铁和炭末来促进硫化汞的分解。南宋时期发明了蒸馏水银的工艺,设计了专用的装置。中国古代在铜、钢铁、金、银、锡、铅、锌、汞等金属的冶炼史上均居于世界的前列。冶金术的发明,金属之使用,极大地促进了生产力的提高和人类社会的发展,也极大地改善了人类自身的面貌。

中国钢铁企业排名100强(百强)企业 钢铁企业属于典型的重工业,国内企业排名如下: 第1 上海宝钢集团公司上海市钢铁股份 161756528 第2 首钢总公司(集团) 北京市钢铁国有 61900000 第3 鞍山钢铁集团公司辽宁省钢铁国有 50142107 第4 武汉钢铁(集团)公司湖北省钢铁国有 40126080 第5 江苏沙钢集团有限公司江苏省钢铁有限 31074562 第6 莱芜钢铁集团山东省钢铁有限 30102773 第7 太原钢铁(集团)有限公司山西省钢铁国有 29016920 第8 济南钢铁集团总公司山东省钢铁国有 27396350 第9 马鞍山钢铁股份有限公司安徽省钢铁股份 26838574 第10 邯郸钢铁集团有限责任公司河北省钢铁国有 26169112 第11 攀枝花钢铁(集团)公司四川省钢铁国有 25294203 第12 唐山钢铁集团有限责任公司河北省钢铁国有 25124553 第13 本溪钢铁(集团)有限责任公司辽宁省钢铁国有 23515050 第14 南京钢铁集团有限公司江苏省钢铁有限 22687670 第15 北台钢铁(集团)有限公司辽宁省钢铁国有 22091340 第16 杭州钢铁集团公司浙江省钢铁股份 21878372 第17 包钢集团内蒙古自治区钢铁国有 21534680 第18 天津天铁冶金集团有限公司天津市钢铁有限 20343538 第19 青岛钢铁控股集团有限责任公司山东省钢铁有限 19955700 第20 江苏华西集团公司江苏省钢铁集体 19784310 第21 安阳钢铁集团有限责任公司河南省钢铁国有 16371280 第22 酒泉钢铁(集团)有限责任公司甘肃省钢铁股份 13139591 第23 天津钢管集团有限公司天津市钢铁国有 12535361 第24 新余钢铁有限责任公司江西省钢铁有限 11804952 第25 广西柳州钢铁集团公司广西壮族自治区钢铁国有 11460052 第26 唐山国丰钢铁有限公司河北省钢铁港澳台 11325290 第27 广东省韶关钢铁集团有限公司广东省钢铁股份 10862722 第28 涟源钢铁集团有限公司湖南省钢铁国有 10836928 第29 重庆钢铁(集团)有限责任公司重庆市钢铁港澳台 10744615 第30 江苏永钢集团有限公司江苏省钢铁有限 10632620 第31 宣化钢铁集团有限责任公司河北省钢铁有限 10612764 第32 天津天钢集团有限公司天津市钢铁国有 10111714 第33 江阴兴澄特种钢铁有限公司江苏省钢铁港澳台 10023059 第34 上海梅山钢铁股份有限公司江苏省钢铁股份 9882063 第35 广州钢铁股份有限公司广东省钢铁港澳台 9618567 第36 湘潭钢铁集团有限公司湖南省钢铁国有 9583760 第37 河北津西钢铁股份有限公司河北省钢铁外资 9232034 第38 新兴铸管股份有限公司河北省钢铁股份 8800566 第39 东北特殊钢集团有限责任公司辽宁省钢铁股份 8563510 第40 福建省三钢(集团)有限责任公司福建省钢铁国有 7738510 第41 承德钢铁集团有限公司河北省钢铁有限 7218349

中国炼铁技术发展评述 王维兴 近年来,中国炼铁处于高速发展阶段。2007年全国生铁产量达到4.6944亿t,占世界总产量的49.74%,比上年度增长15.19%,其增幅低于钢产量的同期增幅。2007年,全国重点钢铁企业(指71家)产铁3.69亿t,比上年增长13.74%,其他企业产铁1.20亿t,增长19.60%。地方企业铁产量增速高于大中型钢铁企业。2008年前8月全国产铁3.2912亿t,比上年度增长6.50%,降低了发展势头。近2个月发展势头有较大的减缓,市场变得疲软:高炉炼铁技术经济指标出现全面下滑,这是近年来所没过有的,对钢铁企业节能减排产生较大的负面影响,各级领导应引起高度重视,及时采取有效措施,否则难以完成国家提出的节能减排任务。要认识到,炼铁系统的能耗占企业总能耗的70%。 预计,2008年我国钢产量将达到5.2亿t,生铁产量将达到4.9亿t。今年,我国炼铁生产能力将超过6亿t,尚有约6000万t的生产能力属于淘汰之列(主要是300m3以下容积的小高炉)。近两个月,因金融危机和市场变化,钢材销售不畅,一些企业出现亏损,进行停产压产,生产形势发展出现大逆转。全国高炉炼铁形势发生了巨大变化,产量下降,生产指标进行调整,进入理性发展阶段(前一阶段为粗放式经营)。 1 中国高炉结构 上述情况表明,地方炼铁厂的发展势头仍处于高于全国大中型钢铁企业的发展。马钢和太钢建成4063m3高炉,使我国拥有7座4000m3级高炉。目前在建的有4座4000m3级高炉(本钢、鞍钢、太钢、莱钢),沙钢、京唐公司在建5800m3级高炉和5500m3级高炉。一批大于2500m3级高炉在建设,大大地推动了我国高炉大型化进程,但一批小于1000m3级高炉也在建设。 我国有1300多座高炉,大于1000m3容积的高炉约有150座,300~1000m3高炉约500多座,小于300m3的约有600多座。全国约有980多家炼铁企业。这说明,我国炼铁产业集中度低,高炉平均炉容偏小,是处于不同层次、不同结构、多种生产技术水平共同发展阶段,且处于高速发展阶段。预计我国生铁产量的顶峰为6亿t以上。淘汰落后进展缓慢,难度较大。近两个月,一些企业停了部分