脱硫用多孔喷枪的开发

尹锡军1陈荣贵1林茂强2蒋国兴1丁满堂2邓毅2 (1.攀枝花钢铁研究院,四川攀枝花617000;2.攀钢提钒炼钢厂,四川攀枝花617062)

摘要根据攀钢铁水脱硫工艺条件,对喷枪孔型和结构进行研究,成功地开发出适用于铁水罐脱硫用的

多孔脱硫喷枪。试验结果表明:在其它工艺条件不变的情况下,采用多孔喷枪后的脱硫剂单耗比使用单孔

喷枪降低约1kg/t.Fe,脱硫剂利用率提高近2%,脱硫后铁水[S]≤0.005%的比例提高30%,同时有效减少

了脱硫喷溅引起的铁损,具有较高的推广应用价值。

关键词铁水脱硫多孔喷枪脱硫效率铁损

A STUDY ON MULTI-HOLE LANCE FOR DESULFURATION

Yin Xijun1 Chen Ronggui1 Lin Maoqiang2Jiang Guoxin1Ding Mantang2Deng Yi2

(1.Panzhihua Iron and Steel Institute, Panzhihua 617000, Sichuan, China;)

(2. Steel-making Works of Panzhihua steel Crop., Panzhihua 617062, Sichuan, China)

ABSTRACT A study was carried out on structure and hole-form of multi-hole lance for desulfuration according to the technological process of desulfuration. The results of experiments show that consumption of desulfuration agent was decreased by 1 kg/t.Fe with multi-hole lance rather than original lance provided stability of other technological process be maintained. Availability of desulfuration agent was increased by 2%. The proportion of [S]≤0.005% after desulfuration was increased by 30%, The loss of metal was reduced greatly. All in all, it is indicated that the lance has good application outcome.

KEY WORDS Hot-metal desulfuration Multi-hole lance Desulfuration efficiency Loss of metal

1 引言

随着工业生产和科学技术的迅速发展,对钢中含硫量要求日益严格。为了生产低硫钢(S≤0.010%)和超低硫钢(S≤0.005%),通常都要进行铁水炉外脱硫处理或钢包精炼处理,对于一些更高级的钢种,如纯净钢,还必须进行这两种处理才能达到要求。铁水炉外脱硫是这两种处理方法中最经济有效的一种,因此各大钢厂对铁水炉外脱硫越来越重视。

多年来,广大科研工作者围绕铁水炉外脱硫降耗增效开展了大量的研究工作。攀钢铁水炉外脱硫工艺建立后,开展的研究工作主要围绕脱硫剂进行,取得了不少成果,但很少进行脱硫喷枪技术的研究。1999年进行的脱硫喷枪技术的研究,正好填补了这一空白。攀钢以前一直采用单孔直孔喷枪进行喷吹脱硫,长期存在着脱硫剂用量大、脱硫效率波动大、喷溅较严重等问题。科研人员经过一年多的脱硫喷枪技术试验研究,成功地研制出适用于铁水罐脱硫用的多孔脱硫喷枪。不但有效提高了脱硫效率,而且对降低铁损也有明显作用,目前已在生产上推广使用。

2 喷枪结构改进

攀钢采用铁水罐喷吹脱硫工艺,使用的喷枪为单孔直孔枪。由于铁水罐底部呈圆弧状,采用直孔喷枪进行喷吹脱硫时,容易产生以下缺点:

(1)气流偏向流动,导致粉气在铁水中不能均匀弥散,且形成的气泡较大,易于将脱硫粉剂带出铁水,使脱硫剂利用率不高,且污染环境;

(2)喷枪受力不均,在喷吹过程中振动较强烈,易使喷枪变形,使用寿命缩短;

(3)喷吹过程中铁水喷溅较严重,影响喷枪插入铁水的深度,相应带来的铁损也较高。

为加强喷枪在脱硫过程中的稳定性,同时考虑气流在铁水罐中的运动方式,通过查阅文献资料[1-3],并针对攀钢实际情况,将喷枪孔数定为二孔或三孔,呈锥形对称分布。其结构示意图见图1、图2。喷枪中间的空心管道为钢管,外围为钢纤维和耐火材料打结而成。

198

199

图1 双孔枪示意图 图2 三孔枪示意图

经过一系列的水模试验,结果表明:

(1)喷枪在喷吹过程中的稳定性得到加强,振动明显减小。 (2)气泡在铁水罐中的分布更加均匀、合理; (3)喷枪出口的角度在250~350时为最佳。 3 试验结果及分析 3.1 脱硫技术指标

工业试验于1999年在炼钢厂脱硫车间进行。试验期间采用单孔枪和两孔、三孔喷枪进行对比试验,操作参数及工艺条件均一致,试验参数及结果见表1、表2。

表1 脱硫操作参数 喷枪种类 样本数 铁水量/t.罐-1

喷吹压力/MPa

流量/m 3.h -1 两孔 176 109.1 0.6 200~300 三孔 172 110.5 0.6 200~300 表2 不同喷枪使用后的脱硫效果 喷枪种类 喷吹时间/min 喷粉速度/kg.min -1 脱硫剂单耗/kg.(tFe)-1 脱前[S]/% 脱后[S]/% 脱硫效率/% 脱硫剂的利用率/% 两孔 14.1 84.3 11.16 0.072 0.0068 91.3 13.67 三孔 14.3 83.9 11.16 0.073 0.0071 90.8 13.85 单孔

16.4

76.4

12.95

0.071

0.0101

85.9

11.67

从表1、表2可以看出,在喷吹参数基本一致的情况下,采用多孔枪进行脱硫,喷吹时间较单孔枪缩短2min ,喷粉速度较单孔枪大,达到84kg/min ;在单耗为11.16kg/t.Fe (比单孔枪低1.8kg/t.Fe )时,脱硫效率分别为91.3%和90.8%。单孔枪在单耗为12.95kg/t.Fe 时,脱硫效率只有85.9%;脱硫剂的利用率多孔枪分别为13.67%和13.85%,比单孔枪(11.67%)高近2%。试验过程中还表明,采用多孔枪进行脱硫,喷吹过程脱硫反应较平稳,喷枪振动和喷溅现象也均比单孔直孔喷枪有明显改善,环境粉尘也相对较小。

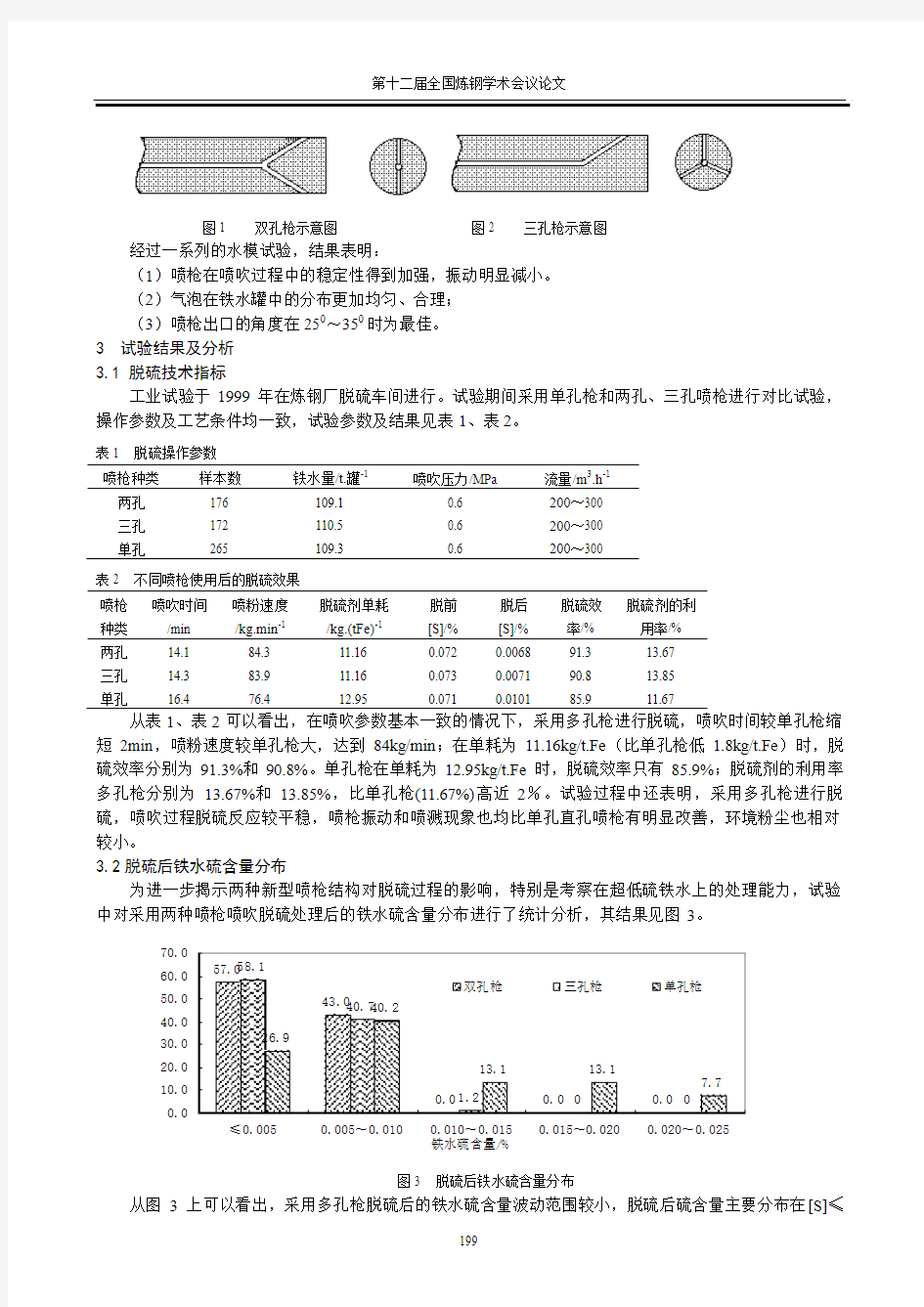

3.2脱硫后铁水硫含量分布

为进一步揭示两种新型喷枪结构对脱硫过程的影响,特别是考察在超低硫铁水上的处理能力,试验中对采用两种喷枪喷吹脱硫处理后的铁水硫含量分布进行了统计分析,其结果见图3。

0.0

10.020.030.040.050.0

60.070.0≤0.005

0.005~0.010

0.010~0.015

0.015~0.020

0.020~0.025

铁水硫含量/%

频数/%

图3 脱硫后铁水硫含量分布

从图3上可以看出,采用多孔枪脱硫后的铁水硫含量波动范围较小,脱硫后硫含量主要分布在[S]≤

200

0.010%内,脱硫后铁水[S]≤0.005%的比例达到57%以上,比单孔直孔枪提高了30%,在超低硫铁水处理上表现出较强的能力。由此可以看出,采用多孔喷枪后,由于脱硫剂在铁水中的弥散更加均匀,脱硫剂与铁水接触面积增加,使脱硫反应更加充分,脱硫剂利用率及脱硫后的硫含量命中率均显著提高。 3.3 推广应用试验结果

鉴于试验期间多孔喷枪给脱硫带来的良好效果,2000年开始推广应用多孔喷枪,表3、图4列出了2000年的脱硫推广应用试验统计数据。

表3 推广应用试验统计结果 喷枪种类 样本数/罐 脱前[S]/% 脱后[S]/% 脱硫效率/% 脱硫剂单耗 /kg.(tFe)-1 两孔 1255 0.0773 0.0091 88.31 10.84 三孔 382 0.0770 0.0073 90.59 10.61 单孔

1319

0.0767

0.0123

83.97

11.45

10203040

5060≤0.0050.005~0.010

0.010~0.0150.015~0.020

0.020~0.025>0.025

铁水硫含量/%

频数/%

图4 推广应用试验铁水硫含量分布

从表3、图4中可以看出,多孔枪的推广应用给脱硫生产带来良好的使用效果。脱硫后硫含量主要集中在[S]≤0.020%内,且[S]≤0.005%的比例达到50%;使用单孔枪脱硫后的[S]≤0.005%的比例只有21%,且较分散。由此可见,多孔枪具有较高的推广应用价值。 3.4铁损比较分析

受脱硫现场环境限制,使用单孔枪和多孔枪脱硫产生的铁水喷溅物不能分别处理,因此只能根据单孔枪和多孔枪使用数量的多少对其作一个定性说明。表4中所列数据为使用单孔枪和多孔枪进行脱硫时产生的铁水喷溅物的总和。

表4 脱硫过程喷溅铁损 1999年 2971740 19757.52 0.665 多孔枪试验阶段,大部分使用单孔直孔枪,少量使用多孔枪

2000年 3384447 18813.74 0.556 推广应用阶段,大量使用多孔枪,少量使用单孔直孔枪

2001年1~3月

900025

3290.95

0.365

正常生产使用阶段,主要使用多孔枪,极少量使用单孔直孔枪

从表4可以看出,随着多孔枪的大量使用,脱硫过程中喷溅所引起的铁损逐渐减少,喷溅铁损由1999年的0.665%降至2000年的0.556%,而2001年前三个月的喷溅铁损只有0.365%。由此可知,使用多孔枪进行脱硫,能够使脱硫过程更加平稳,有效减少脱硫过程中的喷溅铁损,提高金属回收率。 4 存在问题及建议

(1)由于多孔喷枪的出口采用锥形分布,一旦发生堵枪,将较难处理。建议提高脱硫粉剂的流动性,强化喷吹脱硫操作,减少堵枪现象的发生。

(2)试验中发现,喷枪孔数越多,脱硫效果也越好,但孔数越多,也更容易引发喷孔堵塞事故,给

实际生产带来一定难度。建议喷枪孔数限制在2~3孔为宜。

5 结论

(1)在脱硫工艺和喷吹参数基本一致的情况下,使用多孔喷枪进行喷吹脱硫,其脱硫剂单耗比使用单孔喷枪降低约1kg/t.Fe,脱硫剂利用率提高近2%,脱硫效率达到90%以上,具有较高的推广使用价值。

(2)采用多孔喷枪进行喷吹脱硫,脱硫粉剂与铁水的接触充分,脱硫效果稳定。脱硫后的硫含量波动范围小,分布集中,命中率提高,脱硫后硫含量≤0.005%的比例比单孔直孔枪提高近30%,在超低硫铁水的处理上有较强的表现力。

(3)使用多孔喷枪进行铁水脱硫,其脱硫过程反应平稳,喷溅较单孔喷枪小,环境污染减小,且铁损也从原来的0.665%降低到0.365%。

参考文献

1 张信昭.喷射冶金原理.北京:冶金工业出版社,1988

2 孙振江等.首钢第一炼钢厂铁水脱硫工艺的研究与生产应用.首钢科技,2000(3):36~39

3 马钢钢研所.多孔枪水模试验总结.内部资料,1999

201

【本章学习要点】本章学习铁水预处理脱硫的优点,常用脱硫剂种类及其反应特点,脱硫生产指标,KR法脱硫的生产工艺流程和脱硫的基本操作,混铁车喷吹脱硫的工艺特点和工艺操作。 第一节铁水预脱硫的概念和优点 铁水预处理,炼钢生产中主要是指铁水在进入转炉之前的脱硫处理。广义的铁水预处理是指包括对铁水脱硫、脱硅、脱磷的三脱处理,另外还有特殊铁水的预处理,如含V铁水的提V等。 铁水脱硫是二十世纪70年代发展起来的铁水处理工艺技术,它已成为现代钢铁企业优化工艺流程的重要组成部分。铁水脱硫的主要优点如下: 1.铁水中含有大量的硅、碳和锰等还原性的元素,在使用各种脱硫剂时,脱硫剂的烧损少,利用率高,有利于脱硫。 2.铁水中的碳、硅能大大提高铁水中硫的活度系数,改善脱硫的热力学条件,使硫较易脱致较低的水平。 3.铁水中含氧量较低,提高渣铁中硫的分配系数,有利于脱硫。 4.铁水处理温度低,使耐火材料及处理装置的寿命比较高。 5.铁水脱硫的费用低,如在高炉、转炉、炉外精炼装置中脱除一公斤硫,其费用分别是铁水脱硫的2.6、1 6.9和6.1倍。 6.铁水炉外脱硫的过程中铁水成份的变化,比炼钢或钢水炉外处理过程中钢水成份的变化对最终的钢种成份影响小。 采用铁水脱硫,不仅可以减轻高炉负担,降低焦比,减少渣量和提高生产率,也使转炉也不必为脱硫而采取大渣量高碱度操作,因为在转炉高氧化性炉渣条件下脱硫是相当困难的。因此铁水脱硫已成为现代钢铁工业优化工艺流程的重要手段,是提高钢质量、扩大品种的主要措施。 早期的铁水脱硫方法有很多种:如将脱硫剂直接加在铁水罐罐底,靠出铁铁流的冲击形成混合而脱硫的铺撒法。也有将脱硫剂加入装有铁水的铁水罐中,然后将铁水罐偏心旋转或正向反向交换旋转的摇包法。之后逐步发展至今天采用的KR搅拌法及喷枪插入铁水中的喷吹法。 第二节常用脱硫剂及脱硫指标 一、常用脱硫剂 经过长期的生产实践,目前选用作为铁水脱硫剂的主要是Ca、Mg、Na等元素的单质或化合物,常用的脱硫剂主要有: Ca系:电石粉(CaC2)、石灰(CaO)、石灰石(CaCO3)等 Mg系:金属Mg粉 Na系:苏打(Na2CO3) 二、常用脱硫剂反应特点 1.电石粉 碳化钙脱硫反应为 用CaC2脱硫有如下特点:

. . ***学院 毕业设计说明书 年处理1亿M3烟气湿法脱硫工艺设计PROCESSING DESIGN OF THE WET PROCESS FLUE GAS DESULFURIZATION WHICH CAN DISPOSE 1 BILLION M3 EVERY YEAR 系别***系 专业*** 班级**班 学号** 姓名** 指导教师**

. . 摘要 本设计针对毕业设计任务书中所给出的烟气含量和脱硫要求,结合我国烟气脱硫的 技术现状而设计出的一套较完备的烟气脱硫系统。做此设计的目的是为烟气脱硫技术的国产化积极的作准备。 本设计的主要内容: 介绍了现有的烟气脱硫的工艺并进行分析之后决定了系统的脱硫方法为湿式石灰石-石膏法。介绍了一些主要的脱硫装置和类型,比较选择之后确定了吸收塔的类型、流程。对湿式石灰石-石膏烟气脱硫工艺的各个子系统进行了介绍并大致确定了本工艺中选用各子系统的的处理流程、装置和设备。设计了各设备的物料流量,操作压力,做了设备的选型。对所设计的烟气脱硫工艺进行了技术经济分析。 关键词:湿法石灰石-石膏法烟气脱硫物料衡算设备选型技术经济分析

. . Abstract According to the composition of the Flue Gas and the desurfurization request,combining with existing FGD technical process in our nation,this article designed a set of adequate FGD systems.The purpose of this artical is that do some prepares for the designing process of the FGD of our own country. This article's main work are: Analyzed and compared existing FGD technology of domestic and overseas ,chose the Limestone-Gypsum Wet Method Desurfurization Technology for Fume Gas.Introduced main equipment of the desurfurization ,then decided the type and the diagram flow of the absorber.Designed the arrangment of system's popes , design the equipment’s material flow, operating pressure made selection of equipment, Carried out economic and technical analysis of the FGD system designed. Key words: Limestone-Gypsum Wet Method Flue Gas Desulfuration Material Accounting Selection of equipment Technical and Economic Analysis

铁水脱硫技术的研究进展 摘要:介绍了近几年我国铁水脱硫预处理技术的应用发展情况及达到的效果。对铁水脱硫预处理的不同工艺、不同技术装备作了对比介绍,分析了不同处理工艺和不同装备的特点,提出了脱硫工艺的选择思路。 关键字:铁水;脱硫;扒渣;脱硫剂 Abstract:China's desulphurization pretreatment technology development and achieve results in recent years are Introduced. Hot metal desulphurization pretreatment different process, technology and equipment are compared. Analyzed the different treatment processes and the characteristics of different types of equipment as well as proposed desulfurization process of selection idea. key wods: hot metal; desulphurization;slag skimming; Desulfurizer 硫在生铁中是有害元素,它促使铁与碳的结合,使铁硬脆,并与铁化合成低熔点的硫化铁,使生铁产生热脆性和减低铁液的流动性。对大多数钢种,硫都能使其加工性能和使用性能变坏。一般钢种要求含硫量不得超过0.05%,优质钢种要求含硫量不得超过0.02^0.03,超低硫钢要求含硫量小于0 .005%。 20世纪50~60年代世界上有的钢厂由于铁水含硫高(大于0.08%),而对铁水脱硫进行了研究和应用。70年代由于二次世界石油危机使生产成本大幅提高,世界钢产量1978年突破7亿t后到1982年下降到6.46亿t,这时,汽车工业为减重节能对钢材性能提出了更高要求。因此,70~80年代以降低成本、提高质量和开发品种为主的新工艺、新技术得到广泛研究和迅速应用,连铸和炉外精炼技术发展很快。在西欧60年代后期、日本70年代初期对铁水预处理研究工作的基础上,于70年代后期用于生产,80年代在发达国家获得广泛应用,并成为钢铁生产中必不可少的工序,完善钢铁生产工艺最有效的技术之一〔3〕、生产低硫磷(〔S〕、〔P〕不大于0.015%)和超低硫磷钢(〔S〕、〔P〕不大于0.005%)的必要手段,是实现经济炼钢的必要前提。我国武钢、太钢、宝钢、攀钢和宣钢等非常重视铁水预处理技术,70年代后期就引进了这一技术并进行了研究,80年代陆续投入生产。以后又有十几个钢铁企业做了大量工作,但由于长期以来突出产量,忽视质量品种,直到1998年我国铁水预处理比才达22%左右。我们由钢铁大国向钢铁强国的转变过程中,铁水预处理技术必然会获得应有的地位,取得重大发展。对大多数钢种,硫都能使其加工性能和使用性能变坏。一般钢种要求含硫量不得超过0.05%,优质钢种要求含硫量不得超过0.02%,超低硫钢要求含硫量小于0 .005%。 目前,由于铁矿石和焦炭以及喷吹燃料含硫量高,只靠高炉和转炉冶炼难以达到低硫钢和超低硫钢要求的含硫指标。为了解放高炉,减轻转炉负担,铁水予脱硫具有现实意义。近一、二十年,许多冶金工作者在铁水脱硫剂的研制和铁水脱硫方法的改进方面,做了大量的试验研究工作。本文是在这一基础上,从冶金反应的热力学和动力学角度,进一步对铁水脱硫反应进行了分析讨论。 目前,广泛使用的铁水脱硫方法,一是通过浸人铁水申的喷枪往铁水中喷人脱硫剂的喷射脱硫法,另一种是在铁水巾转动用耐火材料制的搅拌叶轮,将脱硫剂与铁水充分搅拌混合进行脱硫的KR法。在设备费用方面,以构造简单的喷射法比较便宜,但此法一旦喷人的脱硫剂浮到铁水液面上就几乎不再发生反应,以致会残留大最未起反应

毕业设计(论文)原创性声明和使用授权说明 原创性声明 本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。 作者签名:日期: 指导教师签名:日期: 使用授权说明 本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。 作者签名:日期:

学位论文原创性声明 本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。本人完全意识到本声明的法律后果由本人承担。 作者签名:日期:年月日 学位论文版权使用授权书 本学位论文作者完全了解学校有关保留、使用学位论文的规定,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。本人授权大学可以将本学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。 涉密论文按学校规定处理。 作者签名:日期:年月日 导师签名:日期:年月日

铁水脱硫喷枪项目 可行性研究报告 编制单位:北京中投信德国际信息咨询有限公司编制时间:https://www.doczj.com/doc/a918305775.html, 高级工程师:高建

关于编制铁水脱硫喷枪项目可行性研究报 告编制说明 (模版型) 【立项 批地 融资 招商】 核心提示: 1、本报告为模板形式,客户下载后,可根据报告内容说明,自行修改,补充上自己项目的数据内容,即可完成属于自己,高水准的一份可研报告,从此写报告不在求人。 2、客户可联系我公司,协助编写完成可研报告,可行性研究报告大纲(具体可跟据客户要求进行调整) 编制单位:北京中投信德国际信息咨询有限公司 专 业 撰写节能评估报告资金申请报告项目建议书 商业计划书可行性研究报告

目录 第一章总论 (1) 1.1项目概要 (1) 1.1.1项目名称 (1) 1.1.2项目建设单位 (1) 1.1.3项目建设性质 (1) 1.1.4项目建设地点 (1) 1.1.5项目主管部门 (1) 1.1.6项目投资规模 (2) 1.1.7项目建设规模 (2) 1.1.8项目资金来源 (3) 1.1.9项目建设期限 (3) 1.2项目建设单位介绍 (3) 1.3编制依据 (3) 1.4编制原则 (4) 1.5研究范围 (5) 1.6主要经济技术指标 (5) 1.7综合评价 (6) 第二章项目背景及必要性可行性分析 (7) 2.1项目提出背景 (7) 2.2本次建设项目发起缘由 (7) 2.3项目建设必要性分析 (7) 2.3.1促进我国铁水脱硫喷枪产业快速发展的需要 (8) 2.3.2加快当地高新技术产业发展的重要举措 (8) 2.3.3满足我国的工业发展需求的需要 (8) 2.3.4符合现行产业政策及清洁生产要求 (8) 2.3.5提升企业竞争力水平,有助于企业长远战略发展的需要 (9) 2.3.6增加就业带动相关产业链发展的需要 (9) 2.3.7促进项目建设地经济发展进程的的需要 (10) 2.4项目可行性分析 (10) 2.4.1政策可行性 (10) 2.4.2市场可行性 (10) 2.4.3技术可行性 (11) 2.4.4管理可行性 (11) 2.4.5财务可行性 (11) 2.5铁水脱硫喷枪项目发展概况 (12)

一、石灰石/石灰-石膏法脱硫工艺 一)、工作原理 石灰石/石灰-石膏法烟气脱硫采用石灰石或石灰作为脱硫吸收剂,石灰石经破碎磨细成粉状与水混合搅拌成吸收浆液,当采用石灰为吸收剂时,石灰粉经消化处理后加水制成吸收剂浆液。在吸收塔内,吸收浆液与烟气接触混合,烟气中的二氧化硫与浆液中的碳酸钙以及鼓入的氧化空气进行化学反应从而被脱除,最终反应产物为石膏。 二)、反应过程 1、吸收 SO 2+ H 2 O—>H 2 SO 3 SO 3+ H 2 O—>H 2 SO 4 2、中和 CaCO 3+ H 2 SO 3 —>CaSO 3 +CO 2 + H 2 O CaCO 3+ H 2 SO 4 —>CaSO 4 +CO 2 + H 2 O CaCO 3+2HCl—>CaCl 2 +CO 2 + H 2 O CaCO 3+2HF—>CaF 2 +CO 2 + H 2 O 3、氧化 2CaSO 3+O 2 —>2 CaSO 4 4、结晶 CaSO 4+ 2H 2 O—>CaSO 4 〃2H 2 O 三)、系统组成 脱硫系统主要由烟气系统、吸收氧化系统、石灰石/石灰浆液制备系统、副产品处理系统、废水处理系统、公用系统(工艺水、压缩空气、事故浆液罐系统等)、电气控制系统等几部分组成。 四)、工艺流程 锅炉/窑炉—>除尘器—>引风机—>吸收塔—>烟囱 来自于锅炉或窑炉的烟气经过除尘后在引风机作用下进入吸收塔,吸收塔为逆流喷淋空塔结构,集吸收、氧化功能于一体,上部为吸收区,下部为氧化区,经过除尘后的烟气与吸收塔内的循环浆液逆向接触。系统一般装3-5台浆液循环泵,每台循环泵对应一层雾化喷淋层。当只有一台机组运行时或负荷较小时,可以停运1-2层喷淋层,此时系统仍保持较高的液气比,从而可达到所需的脱硫效果。吸收区上部装二级除雾器,除雾器出口烟气中的游离水份不超过75mg/Nm3。吸收SO 2 后的浆液进入循环氧化区,在循环氧化区中,亚硫酸钙被鼓入的空气氧化成石膏晶体。同时,由吸收剂制备系统向吸收氧化系统供给新鲜的石灰石浆液,用于补充被消耗掉的石灰石,使吸收浆液保持一定的pH值。反应生成物浆液达到一定密度时排至脱硫副产品系统,经过脱水形成石膏。 五)、工艺特点 1、脱硫效率高,可保证95%以上; 2、应用最为广泛、技术成熟、运行可靠性好; 3、对煤种变化、负荷变化的适应性强,适用于高硫煤; 4、脱硫剂资源丰富,价格便宜; 5、可起到进一步除尘的作用。 六)、应用领域 燃煤发电锅炉、热电联产锅炉、集中供热锅炉、烧结机、球团窑炉、焦化炉、玻璃窑炉等烟气脱硫。 友情提示:该工艺应用最为广泛,技术成熟,对烟气负荷、煤种变化适应性好,脱硫效率高,对于高硫煤和环保排放要求严格的工况尤为适合,但系统相对复杂,投资费用较高,烟囱需要进行防腐处理。

河南机电职业学院 毕业论文(毕业设计) 题目:火电厂石灰石湿法脱硫控制技术 所属系部:电子工程系 专业班级:电气自动化技术12-1 学生姓名:王霄飞 指导教师:苗国耀 2015 年06月11 日

毕业论文(实习报告)任务书

指导教师签字:教研室主任签字: 年月日年月日

毕业论文(毕业设计)评审表

目录 1 绪论 (1) 1.1 选题背景及意义 (1) 2 火电厂脱硫系统的工艺原理 (2) 2.1石灰石-石膏湿法脱硫工艺流程 (2) 2.2 吸收系统 (3) 2.2.2工艺水系统和排放系统 (8) 2.3脱硫系统运行控制方式 (9) 2.3.1 启动 (10) 2.3.2停运 (11) 2.3.3 紧急停运 (13) 2.3.4 变负荷运行 (14) 2.3.5 装置和设备保护措施 (15) 3 FGD系统的DCS控制系统的设计 (16) 3.1烟气系统控制 (16) 3.2石灰石浆液制备系统控制 (17) 3.3 石灰石浆液浓度控制 (18) 3.4石灰石浆液箱液位控制 (19) 3.5石膏脱水系统控制 (20) 3.6 FGD系统仪表选型及影响因素 (21) 3.7 流程总图 (23) 3.8 MACSV系统组态设计 (24) 3.8.1数据库总控工程建立 (24) 3.9本章小结 (27) 4结论 (28) 参考文献 (29)

摘要:石灰石湿法烟气脱硫是目前工艺较为成熟、应用最广泛的脱硫工艺,其脱硫过程是气液反应,反应速度快、脱硫效率高,综合经济性能较好,在国内电厂脱硫工艺中被广泛应用。在烟气脱硫系统中,控制系统的设计非常重要,控制系统设计是否恰当直接影响脱硫系统的运行,甚至影响主机系统的长期安全稳定运行。本文设计的脱硫控制系统有完善的热工模拟量控制,并且各项功能在DCS系统中统一实现。 首先简要介绍了石灰石-石膏湿法烟气脱硫技术及其控制系统的现状、发展趋势、主要工艺设备、工艺流程及原理。接着对脱硫控制系统的控制方案进行了详细设计和研究,主要包括自动调节系统设计、联锁保护条件设计等。最后,对脱硫重要仪表进行了选型和设计。 本文对烟气脱硫工程的自动化控制给出完整、详细的分析和方案。通过国产的HOLLiAS-MACS系统以达到烟气脱硫项目的自动化控制。 关键词:石灰石湿法脱硫脱硫控制

摘要 两种主要污染物对自然我国大气环境污染以煤烟型为主,其中颗粒污染物及SO 2 生态环境和人类都造成了很大的危害,由此形成的颗粒物污染和酸雨污染已成为制约我国经济和社会可持续发展的一个重要因素。因此,探索开发燃煤锅炉烟气的除尘脱硫工艺,使烟气中污染物的浓度达到国家烟气排放标准,减少污染物的排放,有效控 危害具有十分重要的意义。 制燃煤烟气污染对改善我国大气质量、减少酸雨和SO 2 本设计首先探讨研究了当今国内外主要的烟气除尘脱硫技术,通过对比各种除尘脱硫技术的优缺点,针对30t/h燃煤蒸汽锅炉的烟气排放量、烟尘含量及硫含量,依据国家要求和技术现状选择了适合本设计30t/h燃煤蒸汽锅炉烟气的除尘脱硫方案,拟选用两级除尘系统,一级为旋风除尘,二级为电除尘,同时采用氧化镁脱硫工艺。 其次,本设计将对旋风除尘器、电除尘器、脱硫塔、烟囱尺寸、管道等主要设备进行尺寸计算和设备选型,旋风除尘器拟选用CLP/B-27.5-X型,静电除尘器拟选用CDPK—45/3型,引风机拟选用G4-73-12D型,电动机拟选用Y315M -4型两台。最后 2 根据设计设备参数绘制设备外形尺寸图和总体工艺流程图。 关键词:燃煤烟气,旋风除尘,静电除尘,氧化镁脱硫,管道计算

Design of Flue Gas Dusting and Desulfurization System of 30t/h Coal Fired Steam Boiler ABSTRACT and particulate pollutants China's air pollution is mainly fuliginous. SO 2 are two major pollutants causing great harm to the natural environment and humans. Particle pollution and acid rain pollution formed have affected China's economic and social sustainability. Therefore, coal-fired boiler flue gas dust removal and desulfurization process is developed to make the concentration of pollutants in flue gas reach the national standard and then reduce pollutants emission. Controlling the coal-smoke pollution effectively is of great significance to improve air quality, i.e., to reduce acid rain harm in our country. and SO 2 Firstly, this paper introduces the main domestic and foreign flue gas desulphurization and dust removal technology. Select a boiler flue gas desulfurization and dust removal system which is suitable for 30t/h coal fired steam boiler by comparing the advantages and disadvantages of various desulphurization and dust removal technologies. The dusting and desulfurization system can make the flue gas emissions, dust content, sulfur content in the flue gas comply with national requirements and technical status. This work selects two dust collectors with the cyclone as the first one and the electrostatic precipitator as the second one integrated with magnesium oxide desulfurization process. Secondly, this design will calculate the size and select the device type of the main devices of the system, such as cyclone, electrostatic precipitator, desulfurization tower, chimney and pipeline. This paper chooses CLP/B-27.5-X

本科生毕业论文 题目:N-甲基咪唑盐离子液体的合成及脱硫 性能的研究 院系:化学工程学院 专业:化学工程与工艺 班级:化工优创10 学生姓名: 指导教师:(副教授) 论文提交时间:2014年6月

论文答辩时间:2014年6月

毕业论文任务书 化学工程与工艺专业优创10班 毕业论文题目:N-甲基咪唑盐离子液体的合成及性能研究 毕业论文内容: 1.查阅文献资料并翻译英文文献 2.制定实验方案并进行试验 3.数据处理及结果分析 毕业论文专题部分: 利用离子液体脱硫及其检测的研究起止时间:2014年3月—2014年5月 指导教师:年月日 教研主任:年月日 学院院长:年月日

摘要 众所周知,汽车燃油中的硫化物是影响炼油工艺的重要因素,同时也是酸雨形成、温室效应和大气污染的一个重要原因。因此,为了缓解环境问题的压力,全球对油品中硫的含量限制越来越严格,本论文的目的就是试图利用离子液体将成品油中的硫含量由200 ppm降至50 ppm,以便为我国在2016年全面实施国Ⅴ标准(10 ppm)做好准备。 鉴于中国成品汽油的来源主要是FCC汽油,而这类油品中噻吩类硫占总硫量的60 %以上,传统的催化加氢脱硫对噻吩脱除效果欠佳,相比之下,由于离子液体的环状阳离子能与噻吩分子环形成强烈的π-π络合键[3],因此可高选择性的脱除噻吩类硫化物,是对催化加氢脱硫工艺的一个重要补充。 本实验在单因素分析基础上采取正交试验,并对目标离子液体进行了红外光谱和核磁共振分析,用微库仑仪对萃取后的成品油中的硫含量进行分析。分析结果表明利用本实验的1-异丙基-3-甲基咪唑硫氰酸([iso-PMIM][SCN])离子液体作为萃取剂[2、10]时,在40℃反应 1 the sulfide in automotive fuel is one of the important factors affecting the refining process, which also lead to the formation of acid rain, global warming and air pollution. Therefore, in order to ease the pressure of environment, global restrictions on the content of sulfur in the oil increasingly stringent, the purpose of this paper is trying to take advantage of ionic liquids to make the sulfur content of oil products dropped from the 200 ppm to 50 ppm, preparing for the country’s

第15卷第11期 2005年11月 中国冶金 China Metallurgy Vol.15,No.11 Nov.2005 作者简介:马传凯(19612),男,大学本科,硕士,高级工程师; E 2m ail :scxl @https://www.doczj.com/doc/a918305775.html, ; 修订日期:2005207219 鞍钢铁水脱硫扒渣发展综述 马传凯1, 李 镇2, 张志文2, 张国垣2 (1.鞍山钢铁集团公司生产协力中心,辽宁鞍山114000;2.鞍山钢铁集团公司第二炼钢厂,辽宁鞍山114021) 摘 要:为了满足生产低硫高附加值产品的需要,铁水预处理作为钢铁冶金生产工艺的一个重要手段,越来越得到业内人士的认同,特别是铁水炉外脱硫扒渣近年来发展较快。介绍鞍钢铁水脱硫扒渣发展的3个阶段及扒渣工艺设备的优化与改进情况;对国产脱硫工艺设备、美国ESM 复合喷粉脱硫工艺设备以及德国POL YSU IS 复合喷粉脱硫工艺进行了全面的对比分析。鞍钢铁水脱硫扒渣发展过程充分实践了鞍钢“高起点、少投入、快产出、高效益”的技改方针。 关键词:铁水;脱硫扒渣;发展综述 中图分类号:TF535.2+2 文献标识码:A 文章编号:100629356(2005)1120011204 Overvie w of H ot Metal Desulphurization and Slag Skimming in Angang MA Chuan 2kai 1, L I Zhen 2, ZHAN G Zhi 2wen 2, ZHAN G Guo 2yuan 2 (1.The production assisting center of Anshan Iorn &Steel Group Corporation ,Anshan 114000,China ;2.The No.2Steel 2making Plant of Anshan Iorn &Steel Group Corporation ,Anshan 114021,China )Abstract :In order to meet the request of producing product with lower sulphur and high additional value ,hot metal pretreatment is an important step in the process of iron and steel production ,especially ,the development of hot metal desulphurization and slag skimming is very fast.The text emphatically introduces three development periods of hot metal desulphurization and slag skimming technologies and equipments.Different hot metal desulphurization and slag skimming technologies and equipments between Angang mono 2injection ,ESM co 2injection and POL YSU 2IS co 2injection are analyzed and compared. K ey w ords :hot metal ;desulphurization and slag skimming ;overview of development 鞍钢随着技术改造的不断深入,生产工艺装备 不断完善,先后开发生产了轿车用钢(IF 钢系列)、高级别管线钢(X70及以上级别)、冷轧硅钢、洁净钢等新产品。这些产品对硫的要求更加严格,因此铁水脱硫扒渣是生产此类钢种不可或缺的工艺环节,且降低高炉脱硫负荷对释放产能与降低生产成本也是十分有益的。同时,为了满足转炉对高质量铁水的需求、缩短冶炼时间,在高炉与转炉之间建立铁水脱硫扒渣生产工艺设备也是十分必要的。鉴于此,鞍钢从1990年就开始在炼钢厂建起了脱硫扒渣处理站。并在1999—2003年先后引进了9套具有世界一流水平的脱硫复合喷粉工艺设备,为鞍钢铁水脱硫提供了必要的设备保证。 1 工艺的发展与完善 随着铁水脱硫扒渣工艺的不断发展与完善,其成效已得到业内人士的认可,并得以广泛推广。鞍 钢铁水脱硫扒渣在近几年也取得了较快发展。1.1 脱 硫 脱硫工艺设备的发展从时间上可划分为3个阶段:①20世纪90年代,鞍钢单一(混合)喷吹法脱硫工艺设备。原第三炼钢厂于1990年7月建成了年处理能力为180万t 的铁水脱硫扒渣项目,项目设计、工艺设备全部国产化。由于90年代初鞍钢的产品对硫的要求不十分严格,使得发展生产所需的脱硫工艺未发挥其应有的作用;直到2000年才发挥铁水预处理的作用,但因其脱硫设备老化、工艺布局不合理、处理周期长、生产成本高,已不能满足生产需要,故于2001年3月停止生产。②1999年12月鞍钢第一炼钢厂从美国ESM 引进的脱硫复合喷粉铁水预处理工艺项目竣工,脱硫喷粉关键部件及过程自动控制系统由ESM 提供,年设计处理能力180万t 。2000年12月原第二炼钢厂、原第三炼钢厂从美国ESM 引进的脱硫复合喷粉铁水脱硫工艺项目竣工,

毕业设计 设计题目:氨法烟气脱硫系别: 生物化学工程系专业:应用化工技术班级: 2009级2班 姓名:张仕勇指导老师:王艳领 2012年6月8日

目录 目录 (2) 1.绪论 (4) 1.1S02的危害 (4) 2.国内外氨法烟气脱硫工艺生产现状 (5) 2.1国外氨法烟气脱硫工艺生产现状 (5) 2.2国内氨法脱硫工艺生产现状【3】 (5) 2.2.1石灰石——石膏湿法占主导地位 (6) 2.2.2氨法脱硫——国内脱硫市场的黑马 (6) 3.车间布置平面图及工艺流程图 (7) 3.1车间布局平面图(见附图一) (7) 3.2工艺流程图简图(见附图二) (7) 3.2.1工艺原理 (7) 3.2.2工艺说明 (8) 4.生产设备 (8) 4.1脱硫系统 (8) 4.2硫胺后处理系统 (9) 5生产运行 (9) 5.1开车准备 (9) 5.1.1开车前对设备及系统检查 (9) 5.2开车 (9) 5.2.1压缩空气系统启动 (10) 5.2.2工艺水(生产水)系统启动 (10) 5.2.3脱硫塔注液 (10) 5.2.4氨水自备系统启动 (10) 5.2.5扰动泵启动 (11) 5.2.6循环泵启动 (11) 5.2.6.1循环泵启动条件 (11) 5.2.6.2.吸收塔循环泵的顺控启动 (11) 5.2.7除雾器冲洗系统启动 (11) 5.2.7.1 除雾器冲洗系统启动条件 (11) 5.2.7.2除雾器冲洗系统顺控启动 (11) 5.2.8氧化风机启动 (12) 5.2.8.1氧化风机的启动条件 (12) 5.2.8.2氧化风机的启动 (12) 5.2.9烟气系统启动 (12) 5.2.10硫铵回收系统启动 (13) 5.2.10.1引风机的启动 (13) 5.2.10.2振动硫化床干燥机的启动 (13) 5.2.10.3螺旋输送机启动 (13) 5.2.10.4离心机启动 (13) 2

铁水包扒渣的开发与应用 摘要:针对目前炼钢厂大型扒渣设备不具备小罐铁水罐扒渣的条件,造成炼钢冶炼铁水含渣量大,影响冶炼产品质量以及成本增加的一系列问题,提出解决方案,以达到提高产品质量和降低成本消耗的目的。 关键词:铁水扒渣;降耗;铁水 前言 随着型钢炼钢厂各生产系统产能的不断提高,快速高效化冶炼成为炼钢系统的首要任务。目前供应炼钢厂生产的铁水来源主要为1880m3高炉铁水、老区铁水及外购铁水,铁水条件复杂多变。炼钢厂脱硫站扒渣设备专为130t大型铁水罐设计,并不具备小罐铁水扒渣的良好条件。而老区铁水采用65t小罐运输,铁水渣常常是无法扒除;同时,1880 m3高炉铁水出铁时,常伴有半罐铁水或罐底,造成无法进行扒渣处理;外购铁水更不具备扒渣条件;因此,转炉入炉铁水带渣量较大,对转炉冶炼带来非常不利的影响。 1.现状分析 入炉铁水大量带渣将会对转炉冶炼造成十分不利的影响,其具体表现有以下几点: 1.1终点渣碱度低 由于铁水不能进行有效的扒渣处理,造成入炉铁水渣量为5t左右,铁水渣为低碱度炉渣(碱度为1.0),其二氧化硅含量高,含量一般在30%,炉渣含硫量在1.0%左右,而炼钢厂转炉要保证良好的冶炼效果,必须保证转炉终点渣碱度为 3.0以上。因此,转炉为保证碱度,而大量补加石灰。根据炉渣碱度公式R=CaO/SiO2,5t高炉铁水渣造成转炉补加石灰量为3.9t,按转炉每炉出钢量130t 计算,吨钢增加成本9元。 1.2高炉渣含硫量高 炉渣硫为1.0%左右,炼钢厂目前板坯钢水含硫量要求为0.020%以下,大量高硫渣进入转炉,造成转炉渣含硫量增加,转炉去硫能力降低约20%。因此,转炉为保证钢水硫含量达到要求,必须进行多次补吹,钢水氧化性提高,合金回收率降低,转炉炉体侵蚀增加。考虑转炉补吹对生产带来的影响,吨钢成本相应增加16.5元。 多次补吹增加了冶炼的时间,而转炉冶炼时间的增加,限制了连铸机高校话生产的步伐,对实现日产12000t钢的目标产生不利影响。

毕业设计说明书(论文)中文摘要 第 1 页

毕业设计说明书(论文)外文摘要 第 2 页

目录 前言 (5) 第一章绪论 (7) 1.1课题背景 (7) 1.2国内外研究现状 (7) 1.2.1PLC下位机研究现状 (7) 1.2.2上位机研究现状 (9) 1.3本文研究内容 (9) 第二章工作原理和流程分析 (10) 2.1石灰石湿法脱硫的基本原理 (12) 2.2石灰石湿法脱硫的系统组成和主要设备 (13) 第三章控制方案设计 (16) 3.1 控制需求 (16) 3.2控制系统分析 (17) 3.2.1系统架构 (17) 3.2.2控制系统功能分析 (18) 3.2.2.1启停控制功能实现分析 (20) 3.2.2.2石灰石浆液制备功能实现分析 (20) 3.2.2.3烟气通入功能实现分析 (20) 3.2.2.4石膏制备功能实现分析 (21) 3.2.2.5报警功能实现分析 (21) 3.2.2.6模拟量控制功能实现分析 (21) 3.3控制系统系统配置和I/O清单 (22) 3.3.1脱硫浆液制备系统 (22) 3.3.2烟气净化系统 (24) 3.3.3循环液处理系统 (25) 3.4系统配置 (26) 第 3 页

第四章火电厂烟气脱硫系统控制系统设计 (32) 4.1控制系统硬件设计 (33) 4.2控制系统软件设计 (33) 4.2.1 编程环境 (33) 4.2.2 PLC控制程序设计 (34) 4.2.3 触摸屏监控界面设计 (40) 第五章控制方案实施 (44) 5.1控制程序的调试 (44) 5.2与上位机的连接 (45) 5.3程序的调试 (46) 5.3.1 PLC的通讯端口 (46) 5.3.1.1 Modbus通讯和USB通讯 (46) 5.3.1.2 TCP/IP通讯方式 (47) 5.2.2与上位机的连接 ................................................ 错误!未定义书签。 5.3.2与上位机的连接 ................................................ 错误!未定义书签。第六章结论 (48) 参考文献 (49) 致谢 (50) 第 4 页

技术方案

2.工艺描述 。烟 24小时计)的吸收剂耗量设计。石灰石浆液制备罐设计满足工艺要求,配置合理。全套吸收剂供应系统满足FGD所有可能的负荷范围。 (3)设备 吸收剂浆液制备系统全套包括,但不限于此:

卸料站:采用浓相仓泵气力输送把石灰石送入料仓。 石灰石粉仓:石灰石粉仓根据确认的标准进行设计,出料口设计有防堵的措施;顶部有密封的人孔门,该门设计成能用铰链和把手迅速打开,并且顶部有紧急排气阀门; :其 能安全连续运行。 在烟气脱硫装置的进、出口烟道上设置密封挡板门用于锅炉运行期间脱硫装置的隔断和维护,旁路挡板门具有快速开启的功能,全开到全关的开启时间≤25s。系统设计合理布置烟道和挡板门,考虑锅炉低负荷运行的工况,并确保净烟气不倒灌。 压力表、温度计等用于运行和观察的仪表,安装在烟道上。在烟气系统中,设有人

孔和卸灰门。所有的烟气挡板门易于操作,在最大压差的作用下具有100%的严密性。我方提供所有烟道、挡板、FGD风机和膨胀节等的保温和保护层的设计。 (1)烟道及其附件 用碳 筋统一间隔排列。加强筋使用统一的规格尺寸或尽量减少加强筋的规格尺寸,以便使敷设在加强筋上的保温层易于安装,并且增加外层美观,加强筋的布置要防止积水。 烟气系统的设计保证灰尘在烟道的沉积不会对运行产生影响,在烟道必要的地方(低位)设置清除粉尘的装置。另外,对于烟道中粉尘的聚集,考虑附加的积灰荷重。 所有烟道在适当位置配有足够数量和大小的人孔门和清灰孔,以便于烟道(包括膨

胀节和挡板门)的维修和检查以及清除积灰。另外,人孔门与烟道壁分开保温,以便于开启。 烟道的设计尽量减小烟道系统的压降,其布置、形状和内部件(如导流板和转弯处 每个挡板的操作灵活方便和可靠。驱动挡板的执行机构可进行就地配电箱(控制箱)操作和脱硫自控系统远方操作,挡板位置和开、关状态反馈进入脱硫自控系统系统。 执行器配备两端的位置限位开关,两个方向的转动开关,事故手轮和维修用的机械联锁。 所有挡板/执行器的全开全关位配有四开四闭行程开关,接点容量至少为

燃煤电厂袋式除尘与脱硫系统设计毕业设计 目录 1 月U & (1) 1.1背景 (1) 1.2煤炭中硫的分布及其去除 (2) 1.2.1煤炭中硫的分布 (2) 1.2.2煤炭中硫的去除方法 (2) 1.3烟气脱硫工艺简介 (2) 1.3.1湿法烟气脱硫 (2) 1.3.2其它烟气脱硫 (3) 1.4研究目的及意义 (3) 2烟气除尘设计 (5) 2.1概述 (5) 2.2烟气除尘技术 (5) 3. .............................................................................................................. 除尘器的设计及计算 (8) 3.1烟气的含尘浓度和S02浓度计算 (8) 3.2除尘器选型 (9) 3.3除尘器的选择 (10) 4石灰石/石灰法湿法烟气脱硫技术 (13) 4.1石灰石/石灰法湿法烟气脱硫技术工艺流程 (13) 4.2石灰石/石灰法湿法烟气脱硫技术原理 (14)

5脱硫设备的设计与计算 (16) 5.1槪述 (16) 5.2吸收塔本体及其部喷淋系统的选型计算 (16) 5.2.1喷淋塔的结构尺寸设计 (16) 5.2.2吸收塔流量计算 (16) 5. 2.3吸收塔径计算 (17) 5.2. 4吸收高度计算 (17) 5. 2. 5喷淋系统和喷嘴 (19) 5.2.6除雾器 (22) 5.3风机与泵型号的选择与计算 (23) 5. 3.1脱硫增压风机的型号的选择 (23) 5. 3.2浆液循环泵的型号的选择原则 (23) 5. 3.3氧化风机的风量、功率计算和选型 (23) 5.4其它设备的选型 (24) 5.4.1烟道扌当板门的设置 (24) 5.4.2搅拌器的设置及功能 (24) 5.4.3浆液管道和阀门的设置 (25) 5.4.4主要管道的管径计算 (25) 5.5小结 (25) 6烟囱设计计算 (26) 6.1烟气释放热计算 (26)

山西中阳钢铁有限公司 一体化升级改造项目高炉工程 铁水预处理 设计任务书 设计阶段:施工图 文档号:03980009DT2004TP003 版次:C

1 委托任务范围. 山西中阳钢铁有限公司一期升级改造项目高炉工程铁水预处理工程中脱硫剂储存及喷吹站设计2套喷吹系统,喷吹系统包括:喷吹罐、粉仓、上料及回粉管路等。 B版内容,调整2.1及2.2。 C版内容,新增2.3控制规格说明书。 2 委托任务内容和技术要求 2.1系统有关检测要求见检测项目表; 2.2系统调节项目如下(2套系统): 2.2.1压力调节阀组设置:

2.2.2流量调节阀组设置 2.2.3气动切断阀设置:

2.3控制规格说明书 2.3.1整个系统分为: a)氮气供给线路 (1)粉仓氮气供给线路Ⅰ(最高工作压力0.8MPa) (2)氮气供给线路Ⅱ(最高工作压力0.3MPa) b) 粉仓包括: 粉仓本体、仓顶除尘器、仓底流化装 置 c) 石灰粉上料: 石灰粉输送罐车及输送管线 d) 镁粉上料: 镁粉吊装系统及料斗系统 e) 中间罐入料::中间罐及入料泄压系统 f) 中间罐喷吹:中间罐及其罐底流化装置、助吹用 氮气系统

g) 喷吹罐入料: 喷吹罐及入料泄压系统 h) 喷吹罐喷吹:喷吹罐及其罐底流化装置、短管流 化及助吹用氮气系统 2.3.2粉仓工作操作程序 打开为粉仓底部流化装置和粉仓除尘器共用供气氮气管道上的手动阀。 打开粉仓加压密封管道上的气动切断阀门(此阀门常开)。 打开与除尘器连接氮气管路上手动阀。 在操作室打开粉仓底部流化装置氮气管道气动阀,确定粉仓压力控制在设定值(≤20KPa),粉仓底部流化装置工作正常。 2.3.2.1石灰粉仓上料 石灰粉粉仓装料设集中手动、集中自动两种控制方式。除设置的机旁操作箱外。其余的操作地点设在脱硫操作室,同时需要机旁操作员手工配合。 石灰粉仓机旁操作箱功能为: a)加料准备信号灯 b)石灰粉仓高料位信号灯 c)加料准备按扭 d)加料开始带灯按扭 e)加料管线吹扫开始带灯按扭