高压涡轮叶片叶尖裂纹激光焊修复研究

徐

健1,于

萍2,常

敏2,常智勇1

(1.海军驻沈阳地区发动机专业军事代表室,沈阳110043;2.中航工业沈阳黎明航空发动机(集团)有限责任公司,沈阳110043)

摘要:在修理某发动机时,发现很多高压涡轮叶片叶尖出现超出使用技术条件规定的裂纹,导致大量叶片报废,分析认为裂纹的产生是“钉扎效应”的结果,而且是先腐蚀后开裂的。为修复这些高压涡轮叶片,缩短发动机修理周期、降低修理成本,采用高钨、锰含量的镍基超合金作为补焊材料,同时采用固体激光脉冲焊接的工艺方法对产生叶尖裂纹的高压涡轮叶片进行了修复。修复后的高压涡轮叶片经去除应力、热处理等工序步骤后,通过了热冲击试验、整机试车考核和装机使用,说明采用该种修理工艺修复的高压涡轮叶片可以满足装机使用要求。

关键词:高压涡轮叶片;叶尖裂纹;激光焊接;航空发动机;修复中图分类号:V232.4

文献标识码:A

doi :10.13477/https://www.doczj.com/doc/a317579293.html,ki.aeroengine.2014.04.015

Study on An Aeroengine High Pressure Turbine Blade Tip Cracks Repairing

by Laser Welding Technology

XU Jian 1,YU Ping 2,CHANG Min 2,CHANG Zhiyong 1

(1.Naval Consumer Representative Office of Engine in Shenyang,Shenyang 110043,China;2.AVIC Shenyang Liming Aero-Engine(Group)Co.,LTD,Shenyang 110043,China )

Abstract:A lot of cracks occurred in high pressure turbine blade tip during the repair of engine.The cracks are beyond the limit technical conditions,and lead to a large number of blade scrap.Analysis shows that the cracks are the results of "pinning effect",and corroded first and then crazed.In order to reduce the repair cycle and cost,the repair of high pressure turbine tip cracks are completed by solid state laser pulse welding process using nickel bossed superalloy with high content of Tungsten,and Manganese as weld material.After removing the stress and heat treatment,the high pressure turbine blade repaired were demonstrated by thermal shock test,engine test and actual flight test.The results show that the repair technique can meet the operation requirement.

Key words:high-pressure turbine blade;blade tip cracking;laser welding;aeroengine;repair

航空发动机

Aeroengine

第40卷第4期Vol.40No.4Aug.2014

收稿日期:2013-09-30

作者简介:徐健(1978),男,工程师,从事海军路基航空发动机项目管理及舰载机发动机研制管理工作;E-mail:165152299@https://www.doczj.com/doc/a317579293.html, 。

0引言

某型航空发动机高压涡轮工作叶片叶尖裂纹现象比较严重,这些裂纹沿叶片高度方向呈线性分布,且会随工作时间的延长而增多。这一类型叶片内部多为空心气冷迷宫状型腔结构[1],叶尖有冷气孔,叶尖几何形状为空心逗号型,壁厚为0.9~2.0mm 。相关标准和使用维护规程中都有明确规定,如俄罗斯的技术标准中规定:高压涡轮工作叶片叶尖上的裂纹长度大于

2.5mm ,间距小于3mm ,裂纹总数多于5条的叶片不得使用[2]。据俄罗斯相关专家介绍和资料记载,俄罗斯

尚无该种材料叶片的修理方法,欧美等国家对涡轮工

作叶片的修理工艺也只是停留在理论研究阶段[3]。因此,该类裂纹不仅影响了发动机的修复进度,也增加了修理费用。

本文为解决高压涡轮工作叶片叶尖裂纹问题,提升中国修理技术能力和工艺水平,开展了叶尖裂纹激光焊接修复技术研究。

1裂纹产生的原因分析

某型发动机的高压涡轮工作叶片采用双腔冷却结构,在叶片中部通道的叶尖盖板上开通孔以及在尾

航空发动机第40卷

缘处开缝隙的结构设计,具有一定抵抗灰尘污染的能力,能防止叶身内灰尘堆积,也提高了叶片顶端盖板的冷却效果[4]。在工作时,在离心力与气动力的作用下,产生拉伸应力和弯曲应力[5]。在高速燃气流的作用下,叶片受到振动应力,而叶片各处温度分布不同,又形成了温差应力;叶片表面的温度还因发动机起动或停车而急剧变化,使叶片承受热疲劳;而燃气中的杂质,又使叶片发生腐蚀[6-7]。在这些因素的共同作用下,高压涡轮工作叶片成为发动机中工作条件最恶劣的零件之一[8-9],也使得该叶片的叶尖长时间工作后出现裂纹。

1.1叶片叶尖裂纹的状态及统计

选取了该发动机15片因叶尖裂纹而报废的高压涡轮工作叶片进行激光修复研究。在修复前借助着色显示和放大镜对裂纹进行观察和记录,其结果见表1。

从表1中可见,叶盆裂纹数明显多于叶背的,编号4162的叶片裂纹有8条为最多,主要集中在曲率半径最大处,裂纹最长的为4.5mm,最短的为0.3mm。

1.2叶片叶尖平面形貌

将编号为4162的叶片整体放入扫描电镜观察,明显可见在叶尖端面有

明暗相间的磨损条带存

在,如图1所示,对明暗

条带进行能谱分析,发现

有氯、氧、碳元素存在,表

明叶尖遭受了复杂的热

腐蚀过程[10]。

1.3叶片叶尖裂纹形态

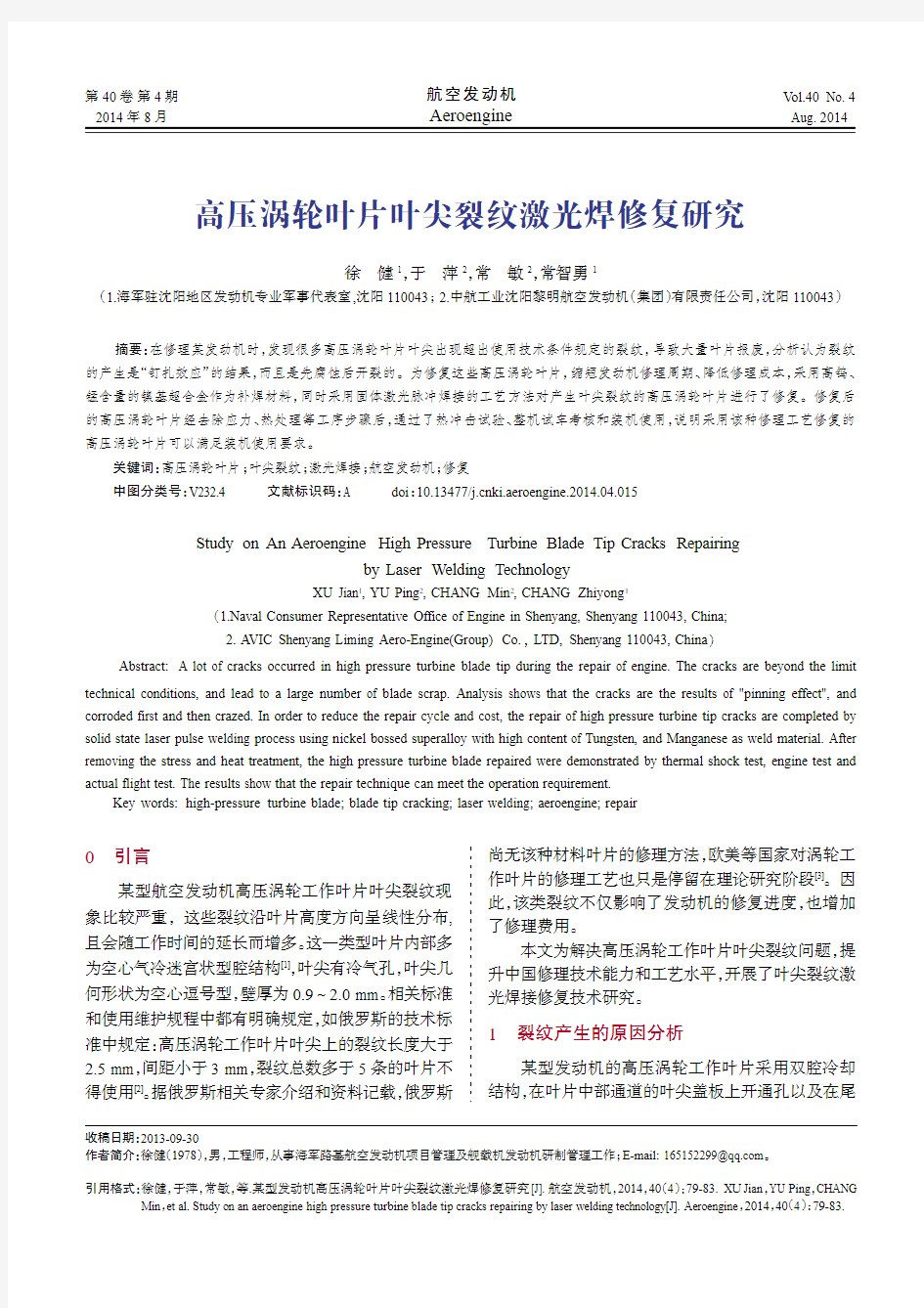

裂纹编号、分布及直线长度如图2所示。取编号为1212的叶片进行解剖分析,可见在叶尖叶盆侧有1条裂纹,而在叶背侧有3条裂纹,为了确定在大裂纹周围是否还有小裂纹存在,用线切割方法将叶片按图2(a)所示部位切下,制成金相试样,在100倍金相显微镜下观察,发现在不到5mm的范围内有多达8条裂纹存在,最长的裂纹直线距离约为3mm,最短的最长的裂纹出现了2次向上分叉。

用扫描电镜对裂纹进行观察发现,无论是小裂纹还是大裂纹的扩展路径都很平直,且无分叉,如图3所示。裂纹的断口比较光滑,有明显的穿晶发展的特征,裂纹超过一定限度,氧化和塑性变形累积损伤很大时,裂纹就会出现分叉,如图4所示。在裂纹内部存在腐蚀产物,如图5所示。

综上所述,高压涡轮

工作叶片叶尖裂纹有如

下特点:

(1)叶盆裂纹明显多

于叶背裂纹。

(2)裂纹多发生曲率

半径最大处。

(3)裂纹有长有短,长裂纹旁边有短裂纹存在。

(4)长裂纹分叉,短裂纹不分叉。

(5)裂纹起始端平直。

(6)裂纹内有腐蚀产物存在。

1.4叶片叶尖裂纹形成与发展特性

首先,对图2中的叶片切片试样抛光在金相显微镜下观察时发现,试样表面在没有用任何侵蚀剂侵蚀的情况下,就明显看到晶界,表明叶片尖部发生内氧化。其次,用扫描电镜和能谱对裂纹进行分析,观察到叶尖端部有大量腐蚀坑存在,在裂纹起始端有明显的腐蚀坑,如图6所示。经能谱分析裂纹内的腐蚀产物主要为碳化物和氧化物。将小裂纹放大观察,发现在

裂纹部位叶盆裂纹数叶背裂纹数8179

2

1

2014

5

1

7154

4

1

8795

4

9798

4

3

4162

6

2

948

3

2

4374

2

1

裂纹部位叶盆裂纹数叶背裂纹数8588

4

2

1212

1

3

4350

5

1

8043

6

1

2149

2

1

8391

6

1

4914

3

3

表1

裂纹部位和编号数目统计

图1

叶尖端面磨损形态

(裂纹8)

图3平直无分叉大裂纹

图4有2个分叉的主裂纹

低倍形貌

图5裂纹内部腐蚀产物

图2叶片切片部位及裂纹分布

(a)(b)

2501500700300550800

4

8

765

1

80

第4期徐健等:某型发动机高压涡轮叶片叶尖裂纹激光焊接修复研究

端没有穿过腐蚀层,表明裂纹是先腐蚀后开裂。

在裂纹扩展过程中,热循环导致材料和裂纹表面不断腐蚀氧化,有时材料会出现大块腐蚀氧化脱落现象,裂纹增宽。能谱分析结果表明,裂纹中部仍然以氧化物和碳化物为主,出现了很多三氧化二铝块。

在热循环过程中,虽然破坏材料主要以穿晶为主,但有时因局部严重晶界内氧化而出现沿晶开裂,如图7所示,裂纹分叉多发生在γ-γ'共晶处,腐蚀沿晶界择优进行,裂纹主要沿晶界扩展,但也有裂纹穿过晶粒和氧化裂纹相连接而扩展。与应力垂直的裂纹尖端没有腐蚀产物,裂纹是先开裂后腐蚀,而不与应力垂直的裂纹尖端有腐蚀产物,是先腐蚀后开裂。

综上所述,高压涡轮工作叶片叶尖裂纹形成与发展是环境和热应力复合作用的结果[11]。叶片表层材料发生衰变和形成局部腐蚀坑,这些腐蚀坑在热循环过程中起缺口效应,容易造成微裂纹,是潜在的裂纹源。裂纹出现后,形成了燃气内侵蚀通道,有氧化物和碳化物等腐蚀产物,这些氧化物和碳化物像钉子一样深入到金属内部,形成“钉扎效应”[12]。在循环应变下,裂纹内淤塞的腐蚀产物起着楔子的作用,在裂纹尖端处造成附加应力,促进裂纹扩展;在裂纹扩展过程中,热腐蚀导致裂纹面氧化增宽;材料晶界腐蚀为分叉裂纹提供核心,并在热应力作用下扩展。主裂纹的扩展是先开裂后腐蚀,分叉裂纹的扩展是先腐蚀后开裂。

2激光焊接修复方案的原则

(1)由于叶片叶尖存在氧化腐蚀、组织衰变,要彻底清除裂纹,要先清除腐蚀层和组织衰变层,但又不能使基材损伤过大,因此开口大小要合适。

(2)补焊材料要与基体材料有良好的相容性,热膨胀系数相近,补焊材料具备良好的高温力学性能和热疲劳性能。

(3)材料热敏感性高,补焊区域小,因而选用热输入小的钕:钇铝石榴石固体激光器作为补焊热源。

(4)叶片裂纹补焊属3维立体空间补焊,而材料一定厚度的涂层将基体有效保护起来。

(5)为实现3维空间立体补焊,拟采用优化积分焊路径。

(6)氩气全方位保护以便实现激光粉末无污染冶金过程。

(7)考虑到叶尖容易腐蚀成为裂纹源,拟施加防氧化涂层,提高叶尖抗氧化、热腐蚀的能力。

(8)激光凝固组织是非平衡胞枝晶组织,组织不稳定,需要在修复后进行组织稳定化处理。[13]

3补焊材料的选择

3.1叶片的基体材料

对叶片基体材料进行理化分析,见表2。

3.2叶片基体材料的激光焊接性试验

将试验片进行表面清理、除油、干燥,采用钕:钇铝石榴石固体脉冲激光加工机用不同的工艺进行激光熔凝试验。叶片材料的焊接性非常差,即使采用热作用非常小的固体脉冲激

光焊机进行加工,仍然无

法避免裂纹的产生,所以

对这样的材料进行补焊非

常困难,只要激光直接作

用在基材上,材料就会产

生裂纹,如图8所示。

3.3补焊材料的选取与热疲劳性能试验

选取镍基高温合金作为补焊材料,为检验镍基高温合金粉末材料的抗热疲劳性能,进行了热疲劳试验。将对应粉末的补焊区抛光,金相检查无裂纹后用实验室自制的热疲劳试验机进行试验。试验条件为:20℃±5℃(5s)?900℃±10℃(55s)。每5个循环,取下试样用10倍放大镜观察,共发现了30条裂纹。

4补焊试验过程

4.1清除裂纹工艺过程

首先对需要修复的叶片叶尖进行着色,显示裂纹,然后基于既要易于激光焊又要使基材损伤最小还

图6裂纹起始端的腐蚀坑图7分叉裂纹尖端氧化开裂

碳铬镍钴锰

9.5

~11.0 5.1~6.0 2.0~2.90.8~1.2

表2叶片基体材料化学成分

注:线膨胀系数为14.21×10-6/℃。

图8激光熔凝裂纹

81

航空发动机第40卷

度裂纹、单拐裂纹、过坎裂纹还是非过坎裂纹等具体情况,用机械打磨,然后采用着色跟踪法清除裂纹。2014号叶片的叶背单条裂纹及对应位置打磨开口情况如图9所示。

4.2

补焊区保护层预置

首先,将叶片叶尖浸入有机溶剂用超声波清洗40min ;然后,用镍基高温合金用微弧火花在整个补焊区预置约200滋m 的涂层,使激光可能达到的作用区被完全保护起来。4.3激光幅照

采用钕:钇铝石榴石固体脉冲激光加工机在氩气全方位保护下进行激光显微焊。填焊时为防止焊料堵塞气孔,补焊区要留有足够的打磨余量。4.4焊后打磨

激光幅照完成后,用机械方法对补焊区进行随型打磨。

4.5超声冲击及荧光检查

用超声冲击去除激光补焊区应力,然后进行荧光检查。

4.6焊后热处理

对叶片进行焊后恢复性能热处理,工作500h 的叶片热处理制度为:1100℃真空处理2h ;工作1000h 的叶片热处理制度为:1230℃真空处理10h 。

5补焊后的金相组织检查

对补焊后叶片叶尖的金相检查结果表明,补焊区与基体材料为冶金结合,界面无裂纹、无缺陷,补焊区组织为细小的胞枝晶组织,如图10所示。

6热冲击试验考核

为考核采用激光熔焊修复叶尖裂纹叶片的抗冷热冲击能力,对焊修后的叶片进行了等效1000次冷、热疲劳循环的热冲击试验,循环载荷曲线如图11所示。从试验结果可知,高压涡轮工作叶片在很小的循环次数下就已经出现初始裂纹,但裂纹扩展速度相对比较缓慢,到1000次循环,叶尖裂纹长度没有超过1.8mm 。从裂纹形貌上看,属于热疲劳裂纹。裂纹的数量和长度,都是符合相关标准和使用维护规程的规定。热冲击试验后荧光检查叶尖补焊区未发现裂纹,对经过热冲击处理的叶片进行了解剖,制成金相试样后检查,叶盆补焊区没有裂纹。用扫描电镜对叶背的激光补焊区分析时发现:补焊区两侧边缘处各有长约为0.6mm 的小裂纹存在,补焊区为正常的热处理组织,没有龟裂,补焊区与基体界面结合良好。

对经过热冲击的叶片进行解剖,制成金相试样

后通过草酸电解使叶盆和叶背的激光补焊区完全显现,叶盆补焊区未发现裂纹。用扫描电镜对叶背的激光补焊区检查,发现补焊区两侧边缘耳处各有长约0.6mm 的小裂纹存在,如图12所示,补焊区为正常的热处理组织,没有龟裂,补焊区与基体界

面结合良好。

7整机试车考核

从修复的15片叶片中随机抽取5片,参加了4h33min 的整机试车。试车后对5片叶片进行荧光检查,在激光焊修区未发现裂纹。

再从5片叶片中随机抽取2片,参加了368h46min 的整机试车。试车后检查发现2片叶片的叶盆和叶背出现了不同程度的裂纹,但裂纹的数量和长度均符合技术要求的规定。为了解试车后叶片材料组织变化情况,对1片叶片叶背的裂纹补焊区进行金相检查,发现补焊区有少量的铬、锰、钨的粒状相析出,补焊区和基体之间存在明显的扩散层,这是补焊材料和基体材料长期相互作用相互扩散的结果[14],但界面仍为牢固

图92014号叶片单条裂纹及对应开口情况

图11循环载荷曲线

(圆弧内区域)

图12叶背补焊区宏观形貌

82

第4期徐健等:某型发动机高压涡轮叶片叶尖裂纹激光焊接修复研究

目前已采用该方法修复了71片高压涡轮工作叶片,并在发动机上累计工作了约2300h,未发现问题。8结论

对于高压涡轮工作叶片产生的叶尖裂纹,选用高钨、锰含量的镍基超合金作为补焊材料和采用固体激光脉冲焊工艺方法进行修复。修复后的高压涡轮叶片经去除应力、热处理后,再通过热冲击试验、整机试车考核和装机使用等试验可得出以下结论:

(1)高压涡轮工作叶片叶尖裂纹的形成与发展是环境和热应力复合作用的结果,材料表面的组织衰变层和腐蚀坑是潜在的裂纹源。

(2)先采用着色方法显示裂纹所处位置,再采用显微打磨复合工艺方法可彻底清除原位裂纹,对叶片基体无损伤。

(3)采用与基体材料热膨胀系数相当的镍基高温合金作为补焊材料和采用固体激光脉冲焊工艺方法可以实现3维立体不规则空间的显微焊补,形成与基体相容、与空间界面冶金结合的优质补焊区。

参考文献:

[1]王如根.航空发动机新技术[M].北京:航空工业出版社,

2003:46-47.

WANG Rugen.New technologies of aeroengine[M].Beijing:Aviation Industry Press,2003:46-47.(in Chinese)

[2]孙护国,霍武军.航空发动机涡轮叶片的检测技术[J].航空

发动机,2002(1):23-25.

SUN Huguo,HUO Wujun.Detecting techniques of aeroengine turbine blade[J].Aeroengine,2002(1):23-25.(in Chinese) [3]张颖辉.CFM56-5B发动机修后过早出现燃烧室和一级低

压涡轮导向器损伤分析[J].航空维修与工程,2012(1): 43-45.

ZHANG Yinghui.Analysis of the premature damage of CFM-56-5B combustor and stage I LPT nozzles after re-pair/overhaul[J].Aviation Maintenance&Engineering,2012(1):43-45.(in Chinese)

[4]王自力.航空可靠性系统工程[M].北京:国防工业出版社,

2010:73-75.

WANG Zili.Aeronautical reliability system engineering[M].

Beijing:National Defense Industry Press,2010:73-75.(in Chinese)

[5]岳承熙.航空涡喷、涡扇发动机设计准则(研究报告)[R].北

京:中航工业总公司发动机系统工程局,1997:13-14.

YUE Chengxi.Designing principle of turbojet&turbofan aero-engine[R].Beijing:AVIC Engine System Engineering Bureau,1997:13-14.(in Chinese)[6]苏清友.航空涡喷、涡扇发动机主要零部件定寿指南[M].北

京:航空工业出版社,2004:6-7.

SU Qingyou.Manual for life determination of main parts of Turbojet&turbofan aeroengine[M].Beijing:Aviation Industry Press,2004:6-7.(in Chinese)

[7]蒋一鹤,葛治美.大气环境和噪声是发动机结构设计重要准

则之——

—兼谈MIL-STD-1783《发动机结构完整性大纲》[J].

航空发动机,1996(1):1-8.

JIANG Yihe,GE Zhimei.Atmospheric environment and struc-tural design of the engine noise is one of the important criteria: MIL-STD-1783‘engine structural integrity program’[J].

Aeroengine,1996(1):1-8.(in Chinese)

[8]李伟,夏爱国,何竣.发动机研制中可靠性工作的总体思路

和方法研究[J].航空工程进展,2012(1):87-91.

LI Wei,XIA Aiguo,HE Jun.The overall reliability of research ideas and methods developed in the work of the engine[J].Ad-vances in Aeronautical Science and Engineering,2012(1)87-91.(in Chinese)

[9]中国航空材料手册编辑委员会.中国航空材料手册[M].北

京:中国标准出版社,2002:53-54.

Aeronautical Materials Handbook of China Editorial Board Ed-it.Aeronautical materials handbook of China[M].Beijing:China Standard Press,2002:53-54.(in Chinese)

[10]谢济洲.低循环疲劳手册[M].北京:北京航空材料研究所,

1992:127-129.

XIE Jizhou.Low cycle fatigue manual[M].Beijing:Beijing Aeronautical Materials Institute,1992:127-129.(in Chinese) [11]宋迎东,高德平.定向凝固合金涡轮叶片的低周疲劳寿命

研究[J].机械工程材料,2002(7):1-3.

SONG Yingdong,GAO Deping.Low cycle fatigue life re-search of turbine blade in directionally solidification alloy[J].

Materials for Mechanical Engineering,2002(7):1-3.(in Chi-nese)

[12]杨振朝,孙广标,张安洲.航空燃气涡轮叶片造型技术研究

[J].机床与液压,2006(7):102-104.

YANG Zhenchao,SUN Guangbiao,ZHANG Anzhou.Research on modeling technologies of aviation gas turbine blades[J].Ma-chine Tool&Hydraulics,2006(7):102-104.(in Chinese) [13]方昌德.美国航空推进系统关键技术[J].燃气涡轮试验与

研究,2001(3):1-6.

FANG Changde.Key technologies of American aviation propulsion system[J].Gasturbine Experiment and Research,2001(3):1-6.(in Chinese)

[14]胡壮麒,刘丽荣,金涛,等.镍基单晶高温合金的发展[J].航

空发动机,2005(3):1-7.

HU Zhuangqi,LIU Lirong,JIN Tao.Development of nickel base single crystal superalloy[J].Aeroengine,2005(3):1-7.

(in Chinese)

83

混凝土裂缝修补方案 一、概况 二、方案选择 根据现场实际情况分析常采用灌注法沿裂缝凿八字凹槽,洗净后用高渗透改性环氧树脂液体混合用的高分子化学注浆加固材料,高压注入贯穿性裂缝混凝土中。 采用此做法固化后裂缝完全达到粘结合一体良好效果。 三、修补方法和步骤 1、普查裂缝分布状况,对裂缝宽度和走向进行统计、分析。 2、对于裂缝宽度在0.3mm的裂缝采取灌浆和涂刷复合修复法,0.3mm以上的裂缝采取高渗透改性环氧树脂液压力注浆法。 3、需连续晴日暴晒后,用毛刷或钢丝刷将缺陷部位清扫干净,清除裂缝表面的浮皮和灰尘。 4、裂缝表面先涂刷一层纯水泥浆,厚度2-3mm,水泥浆内掺803胶水,比例为1:0.3。 5、宽度小于0.3mm的裂缝,水泥浆套浆一遍后,采用环氧树脂稀液浸透、干固后,再刮批环氧树脂胶泥。高渗透改性环氧树脂液配比为环氧A、固化剂B,混合比A:B=100:25(重量比)。 6、宽度大于0.3mm的裂缝或贯穿性的裂缝,水泥浆套浆一遍后,使用高渗透改性环氧树脂液作为裂缝封闭胶,高渗透改性环氧树脂液配比为环氧A、固化剂B,混合比A:B=100:25(重量比)。采用机械灌注(高压)法修补混凝土裂缝,并按以下步骤进行: ⑴延裂缝表面凿V型槽,清理裂缝表面,使用干燥无油的压缩空气清除裂缝内部的粉尘、浮渣;

⑵使用止水针头在裂缝两侧的混凝土表面上每隔200-300mm钻孔安装止水针头,并沿裂缝的全长进行封缝; ⑶待封口胶固化后,即可进行注胶操作; ⑷利用专用机械灌注(高压)机的注浆液注入裂缝腔内并保持压力;为使裂缝完全灌满,应在30分钟之内进行二次补注,当浆液从裂缝中渗出即止。 ⑸72小时后待注入裂缝的胶液固化后,撤去止水针头,封闭针头,必要时用砂轮磨平混凝土表面。 四、注浆注意事项 1、浆液的配置应按照材料的使用配制方法进行,胶液一次配备数量,根据胶液的凝固时间及进胶速度来确定。 2、注浆根据裂缝区域大小,可采用单孔灌注或分区群孔灌注,一条裂缝上灌注可从一端向另一端。 3、注浆时压力应逐渐升高,达到规定压力后,保持压力稳定,待下一个排气孔出胶后立即停止注浆。 4、待缝内胶液达到初凝不外流时,可拆下注浆嘴,再用环氧树脂胶泥的注浆液把注浆嘴处封口抹平。 5、注浆结束后应检查补强效果和质量,发现缺陷应及时补救,确保工程质量。 五、质量保证技术措施 1、注浆液应从每一枚针头开始,当浆液从微孔处冒出时,应立即停止,移入第二枚进行灌注,依次向前进行。在灌注过程中,如果浆液已灌满相邻的针头位置,可以跳开不注,如注浆后发现裂缝两端仍有继续延伸、或有裂缝与其相交叉,应在该位置补孔重新注浆。

叶片损坏预防措施 一、叶片日常检查的方法 在平时的风电机组运行维护过程中,应注意叶片相关运转信息: 1.叶片在运行过程中,倾听是否有异常的声音(如哨声或异常振动 声音); 2.在机组停机过程中,倾听叶片内部胶粒残渣或异物掉落的声音; 3.目视检查叶片表面有无裂痕或雷击的痕迹; 若通过日常检测发现叶片问题,则应进行预防性检查维修,避免叶片损伤扩大,把损失降到最小。 二、叶片外部检查 使用高倍望远镜,仔细观察叶片外表面,包含以下内容: 1. 外部检查应重点关注叶片的PS 面(迎风面)、SS 面(背风面)、前缘(风切入侧)、后缘(风切出侧)、叶尖、梁帽(叶片中间部位)等位置。见下图: 2. 叶片PS 面、SS 面检查要点: ①最大弦长处,此位置由于型线特点,不易产生雨痕等痕迹,如在最大弦长处出现阴影,需引起注意,及时记录相关信息,并使用望远镜进一步确认;

②叶片PS 面、SS 面整体表面的油漆裂纹破损情况; 3. 叶片后缘检查要点: ①后缘单向布区域的裂纹情况; ②合模缝的破损情况; 4. 叶片前缘检查要点: ①叶片前缘表面油漆腐蚀破损情况; ②叶片前缘孔洞或者其它可见的损伤情况; 5. 叶尖检查要点:主要针对叶尖雷击情况、开裂情况进行检查; 6. 叶片在低于0℃运行时,检查叶片表面是否有结冰,如有结冰,车辆及人员应保持安全距离。 7. 叶片在运行过程中,需要仔细辨别声音,如有异响,就需要对叶片内部和外部再进行仔细的检查。 8.如风机突然出现异常振动,需要马上对叶片内部和外部再进行仔细的排查。 三、叶片内部检查 机组停机后,手动刹车,锁定轮毂定位销,打开叶片观察窗,进行叶片内部详细检查,检查具体内容如下: 1.叶片避雷导线是否有缺失或折断; 2.内部粘结胶部位是否开裂;叶片腹板是否有扭曲;内部是否有分 层等缺陷; 3.叶片内部是否有异物、异声等情况;芯材区域与表层玻璃钢是否 有剥离。

第二部分 1.混凝土裂缝修补材料的研究进展及国内外实施效果 1.1混凝土裂缝修补材料的研究进展 目前混凝土裂缝修补普遍采用的材料有有机材料、无机材料和有机-无机复合材料。有机类包括沥青及改性沥青类、环氧树脂类、聚胺脂类和烯类等。无机类包括快硬水泥混凝土、膨膨膨胀水泥混凝土、掺复合外加剂的混凝土、外掺纤维的混凝土和外掺超细粉的混凝土等。有机-无机复合类有聚合物细石混凝土,聚合物浸渍混凝土等。 国外研究进展 近年来,国外针对水泥混凝土裂缝的修补材料及修补工艺,进行了诸多研究。各个国家有许多科研机构和学者都在潜心研究开发新材料、新工艺,解决裂缝问题。 美国、日本等国家将常用于建筑混凝土结构裂缝修补的环氧树脂进行改性,研究出适合用于混凝土路面所需要的抗冲击韧性较大的改性环氧树脂灌浆材料。还有些国家研制出了低粘度聚合物稀浆用于裂缝宽度为0.5mm左右的细裂缝修补,用掺加高分子材料的聚合物水泥砂浆及合成聚合物和焦油为主的油灰胶泥修补较宽的裂缝,用延性较好的聚氨脂树脂、橡胶—煤焦油填补缝料进行路面的接缝修补。 化学灌浆材料可以灌入微细裂缝,凝固时间从几秒到几十小时内均可调节。但是,化学浆材的价格高,配方复杂,有些具有毒性。为此,日本开始生产使用超细水泥,第一个超细水泥品牌是MC-500,它是波特兰水泥和粒化高炉矿渣以4:1的比例混合而成,当时还生产了一种更细的超细水泥MC-100,比表面积达1300m2/kg,它是由磨细高炉矿渣通过氢氧化钠碱激发而成,其尺寸大于7.8μm 的颗粒含量小于3%。 为了能将浆体灌入细微裂缝,1982年—1984年间,Shimoda和Clarke分别用超细水泥加固具有微细裂缝的岩土体,当时他们使用的超细水泥是日本奥罗达水泥联合公司生产的MC-500号水泥,粒径为l-15μm,浆液可注入到 3.75×10-4m/s的细砂层。 自超细水泥问世以后,各国都大量地用于加固及修补(缝)工程。美国的工程

7#楼筏板裂缝处理方案 本工程在1#、2#负二层地下室结构2#楼于2012年7月5日及2012年6月30日混凝土浇筑混凝土成型后于7月7日及7月2日拆模,模板拆除后发现外剪力墙有裂缝,具体情况为;1#楼外墙外侧裂缝有9条,外墙内侧裂缝有5条,内外侧裂缝不在同一位置(相互错开约7cm以外);2#楼外墙外侧裂缝间隔1.5m 左右就有一条,外墙内侧裂缝有6条,其中有5条内外侧几乎在同一位置(在5cm以内);以上裂缝基本呈垂直状自从上而下为通缝,主要出现在1#、2#楼外墙(砼标号为C40P8)。经总承包单位、监理工程师及建设单位工程共同协商一致,要求我项目部针对该事项作出专项检测与处理;后我司请“甘肃省建筑科学研究院”对裂缝进行检测,依据《关于中奥国际广场2#楼地下室剪力墙裂缝检测报告》我项目部采用以下方式进行对裂缝进行封闭处理。对未贯通裂缝采用“北京RMO补缝胶浆”进行封闭处理,对已贯通裂缝采用高强度注浆的方式进行封闭处理,具体内容如下: 一、灌浆施工工艺流程: 裂缝表面处理―封缝―埋设灌浆嘴―准备灌浆泵―试压―配制灌浆材料―灌浆―检验及表面处理。 1、清理裂缝 (1)较宽裂缝,沿裂缝深度凿除裂缝表层混凝土,以露出新鲜混凝土为宜,对其它所有要处理的裂缝,沿缝凿成2~4mm,宽4~6mm的V型槽,并凿毛裂缝内混凝土表面。 (2)对外露钢筋进行除锈处理,对锈断的原钢筋进行焊接替换。 (3)剔除缝口表面的松散杂物,用气压为0.2MPa以上的压缩空气清除槽内浮尘。 (4)向较宽裂缝(宽度)1.5cm)内灌满小石子,要求密实。 (5)沿缝长范围内用丙酮进行洗刷,擦清表面。 2、埋设灌浆嘴

专科生毕业设计 题目:ZG270-500焊接性及裂纹修补专业年级: 08级焊接技术及自动化 完成时间:2011年5月25日

专科生毕业设计(论文)任务书

ZG270-500的焊接性及焊缝裂纹修补 摘要 ZG270-500的碳当量约为0.45%,从碳当量上看焊接性尚可。但由于其制作是通过铸造而来,其显微组织和性能有别于普通的碳素结构钢,铸锭的组织中存在裂纹、偏析等缺陷,使焊接过程比普通碳钢复杂一些,尤其是焊接裂纹和偏析在焊缝及热影响区中极易出现。本文针对ZG270-500焊接时长出现的缺陷,从其成分和显微组织进行分析,最后总结出一套完整的焊接参数和焊接工艺。另外真对已出现的裂纹根据前面焊接性的分析,整理出一套裂纹的修补工艺提。 关键词ZG270-500;焊接性;裂纹补焊

目录 摘要...... .................................................................................................... I 第1章绪论 (1) 1.1 课题背景 (1) 第2章ZG270-500的焊接性分析 (2) 2.1 ZG270-500成分与焊接性 (2) 2.1.1 ZG270-500和ZG275-485H的成分 (2) 2.1.2 ZG270-500、ZG275-485H及Q345的力学性能 (2) 2.1.3 ZG270-500焊接性分析 (2) 2.2 ZG270-500的组织与焊接性 (3) 2.2.1 铸锭的组织 (3) 2.2.2 ZG270-500的焊接性分析 (4) 第3章ZG270-500焊接接头的组成及缺陷 (5) 3.1 焊接接头的组成 (5) 3.2 ZG270-500的熔合区 (5) 3.3 ZG270-500的热影响区 (5) 3.4 焊接接头的常见裂纹 (6) 3.4.1 焊接热裂纹 (6) 3.4.2 焊接冷裂纹 (6) 第4章ZG270-500的焊接工艺 (7) 4.1 焊接方法的选择 (7) 4.2 焊接材料的选择及保存 (7) 4.3 焊接参数的选择 (7) 4.4 坡口清理 (8) 4.5 焊前预热 (8) 4.6 层间温度 (8) 4.7 焊接操作注意事项 (9) 4.8 焊后热处理 (9) 第5章ZG270-500焊接接头裂纹的修补 (10) 5.1 裂纹的确认 (10) 5.2 裂纹的清除 (10) 5.3 坡口的清理 (10) 5.4 焊接方法及焊接材料的选择 (10) 5.5 焊接操作 (11) 5.6 焊后热处理 (12)

第一节:水泥混凝土路面缝的修补技术 一、接缝的修补技术: 说明: 接缝时水泥混凝土板块的薄弱部位,一旦填缝材料老化 坏损,要立即更换填缝料。否则冬季水泥混凝土板块收缩,填缝料与板块之间被拉开,形成空隙,雨雪水渗入路基,造成板块唧泥。此外,坚硬的石子落入缝内,夏天板块受热膨胀,石子容易将板边挤碎。 修补办法: 1、用小扁凿凿除旧填缝料,用钢丝刷清理缝壁,并用吸尘器等设备吸干净缝内尘灰。 2、接缝的下部填25mm-30m高的泡沫塑料嵌条。 3、用配制好的BUS柔性水泥嵌缝料(又称:BUS道路填缝料)进行 嵌填接缝,并压实、抹平即可。 二、0.5mm以下宽度的非扩展性表面裂缝的修补技术: 修补办法: 采用YJS-自动压力灌浆技术进行修复,可供选择的材料有: YJS-自动压力灌浆器、底座、堵头、连接头、软管、YJS-401灌浆树 脂、YJS-400封缝胶等。具体施工步骤如下: 第一步:基层处理,确定注入口。清理裂缝表面灰尘,确保干燥牢固,按照15-20Cm 间距标出注入口,尽量位于裂纹较宽、开口较通畅部位。第二步:粘贴底座,封闭裂

缝。采用YJS-400 封缝胶在预先标出的注入口上粘贴底座,并沿裂缝表面涂刮YJS-400封缝胶,宽度5cm确保封严。 第三步:配制树脂,连续注胶。按比例配制YJS-401 灌浆树脂,倒入软管中,把装有树脂的灌浆器旋紧与底座上,松开弹簧进行注胶。树脂不足,可反复补充,直至注满全部裂缝。 第四步:注胶完毕,拆除灌浆器及底座,基层复原。注胶完毕应立即拆下灌浆器,用酒精浸泡清洗。待树脂固化后可敲掉底座及堵头,必要时可用砂轮机对表面封缝胶进行打磨,恢复基层原状。 三、局部性较宽裂缝的修补技术: 修补办法: 采用扩缝灌浆法进行修补。施工步骤如下: 1、先顺着裂缝用冲击电钻将缝口扩宽成1.5cm的沟槽,槽深根据裂 缝深度确定,最大深度不得超过2/3 板厚。 2、用压缩空气吹除混凝土碎石屑,灌入选择的灌浆材料,振捣、压 实、抹平。推荐可选择的材料有:HGM高强无收缩灌浆料、HGM100 无收缩环氧灌浆料、HGM抢修料、HGM一次座浆料、HGM轨道胶泥、H GM-80自流平砂浆与HGM-80!流平增强剂、RC聚合物加固砂浆、EC M环氧修补砂浆等。 四、表面龟裂的修补技术: 修补办法: 1 、对于表面裂缝较多及表面龟裂,可把裂缝集中区划为一个施工面。

裂缝的出现不但会影响结构的整体性和刚度,还会引起钢筋的锈蚀、加速混凝土的碳化、降低混凝土的耐久性和抗疲劳、抗渗能力。因此根据裂缝的性质和具体情况我们要区别对待、及时处理,以保证建筑物的结构安全。混鹾土裂缝的修补措施主要有以下一些方法:表面修补法,灌浆、嵌缝封堵法,结构加固法,混凝土置换法以及电化学防护法。 (一)表面修补法 表面修补法是一种简单、常见的修补方法,它主要适用于对结构承载能力没有影响和稳定的表面裂缝以及深进裂缝的处理。通常的处理措施是在裂缝的表面涂抹水泥浆,在混凝土表面涂刷油漆、沥青等防腐材料,为了防止混凝土受各种作用的影响继续开裂,通常可以采用在裂缝的表面粘贴玻璃纤维布等措施。 (二)灌浆、嵌缝封堵法 灌浆法主要适用于对结构整体性有影响或有防渗要求的混凝士裂缝的修补,它是利用压力设备将胶结材料压入混凝土的裂缝中,胶结材料硬化后与混凝土形成一个整体,从而起到封堵加固的目的。常用的胶结材料有水泥浆、环氧树脂、甲基丙烯酸酯、聚氨酯等化学材料。嵌缝法是裂缝封堵中最常用的一种方法,它通常是沿裂缝凿槽,在槽中嵌填塑性或刚性止水材料,以达到封闭裂缝的目的。常用的塑性材料有聚氯乙烯胶泥、塑料油膏、丁基橡胶等等:常用的刚性止水材料为聚合物水泥砂浆。 (三)结构加固法 当裂缝影响到混凝土结构的性能时,就要考虑采取加固法对混凝土结构进行处理。结构加固中常用的主要有以下几种方法:加大混凝土结构的截面面积;在构件的角部外包型钢;采用预应力法加固;粘贴钢板加固;增设支点加固以及喷射混凝土补强加固等。 (四)混凝土置换法 混凝土置换法是处理严重损坏混凝土结构安全的一种有效方法,此方法是先将损坏的混凝土剔除,然后再置换入新的混凝土或其他材料。常用的置换材料有:普通混凝土或水泥砂浆、聚合物或改性聚合物混凝土或砂浆。 (五)电化学防护法 电化学防腐是利用施加电场在介质中的电化学作用,改变混凝土或钢筋混凝土所处的环境状态,钝化钢筋,以达到防腐的目的。阴极防护法、氯盐提取法、碱性复原法是化学防护法中常用而有效的三种方法。 裂缝是混凝土结构中普遍存在的一种现象,它的出现不仅会降低建筑物的抗渗能力,影响建筑物的使用功能,而且会引起钢筋的锈蚀,混凝土的碳化,降低材料的耐久性,影响建筑物的结构安全和承载能力,因此要对混凝土裂缝进行认真研究、区别对待,采用合理的方法进行处理。只有在混凝土的拌制、浇筑、成型、养护的各个施工阶段,根据混凝土构件所处的具体环境条件和自然条件,采

关于风机叶片振动的检测与分析 摘要:鉴于发电机的工作环境通常都比较恶劣,极易出现损坏或者故障的情况,故而对于发电机的运行状态监测和故障判断极为关键。研究设计风机叶片振动检 测方法是极其重要的,它对于降低发电机的故障几率、延长发电机的工作寿命以 及减少发电量的损失等具有重要意义。据此,通过研究风机故障频谱的分析,并 加以总结各种特点。 关键词:风机叶片;振动;监测 1引言 发电的处所大多处于较为偏僻的地区或者海上,且一些零件的更换过程极为 繁琐,所以日常的维护和检修进行起来较为困难,而又因为风机叶片因振动所引 发的故障极其严重,所以现阶段研究其振动的监测方法极其重要。 2造成风机振动的原因 可能会造成振动的原因有许多,就比如在加工生产的时候可能存在的误差、 安装误差、载荷、润滑状态等原因。而叶片的刚度是载荷的非线性函数,故而在 处理持续运转的时候,叶片可能会受到的作用力为周期性变化。啮合刚度产生的 改变会被付氏变换,引发多频激励。假如叶片存在开裂或者点蚀的状况,那么叶 片的弯曲刚度就会降低,而存有裂纹的叶片或者存在点蚀的叶片在进行啮合的过 程当中的综合啮合刚度就会较以往偏低,造成啮合冲击的振动特征发生变化[1]。 (1)由机械问题引发的振动:可能由于转子在最开始制作的过程中或者安装的时候存在的一些误差,致使转子产生弯曲变形、部件松动等问题致使转子不平衡。也有可能是在安装原动机和工作机的时候为准确连接,致使其温升不等等问 题引发振动。 (2)由于工作介质造成的振动:可能由于进入风机的气流压力、流量的改变产生气流激振力,或者气流当中的粉尘密度不均匀,使得转子的受力不均匀,有 可能造成风机振动。 (3)由于润滑系统的问题导致的振动:润滑系统如果出现问题,将会导致轴承在运转过程当中出现发生振动。 3叶片磨损的原因及措施 导致风机叶片出现磨损情况的原因呈现出多样性的特点,当锅炉风机运行过 程中没有针对工况状态进行设计时,叶片进口圆弧切线与叶轮中进气方向则会无 法保持一致,会有进气冲角产生。同时当风机运行过程中其气流粒会对叶片进口 位置带来一定的磨损和冲刷作用。在实际锅炉机组中,通常会将旋风除尘设备设 置在引风机进气口位置处,这种设备防尘效果较好,但当针对除尘设备清理不及时,引风机容易出现灰尘积聚的情况,风机在运行过程中产生的气流会将粉尘粒 带至叶片附近,其所产生的作用与锉刀叶片相同,导致叶片磨损加剧。另外,当 风机叶片焊缝或是构成材料硬度达不到标准要求时,进入的粉尘硬度较高的情况下,也会加剧叶片的磨损。针对于叶片磨损问题进行具体处理时,宜采取以下几 方面的处理措施。 第一,在实际工作中需要做好除尘工作,针对于除尘设备和叶片上的杂物和 灰尘要及时进行清量,尽可能的降低烟气和粉尘量。严格控制锅炉运行过程中使 用的煤质。一般情况下在风机运行过程中,间隔两小时宜进行一些灰尘清理,这 样可以有效的降低叶片的磨损度。 第二,叶片运行时要降低排气阻力,即在叶片进口处需要保证切线弧度及气

航空发动机涡轮叶片失效分析 涡轮叶片是航空发动机最主要的部件之一,高温1600-1800度长期工作、要承受300米/秒左右的风速、高负荷(根据作用力的大小确定)、结构复杂的典型热端机械构件,它的设计制造性能和可靠性直接关系到整台发动机的性能水平耐久性和寿命。为了提高发动机的推重比,叶片设计时常采用比强度高的新材料;采用先进复杂的冷却结构及工艺;降低工作裕度等措施来实现。因此,研究涡轮叶片失效分析对提高发动机工作安全及正确评估叶片的损伤形式和损伤程度有重要意义。 1.涡轮转子叶片结构特点 现代航空发动机多处采用多级轴流式涡轮。涡轮叶片具有气动力翼型型面,为了使燃气系统排出的燃气流竜在整个叶片长度上做等量得功,并保证燃气流以均匀的轴向速度进入排气系统从叶根到叶尖有一个扭角,叶尖处的扭角比叶根处要大。 涡轮转子叶片在涡轮盘上的固定方法十分重要,现代大多数燃气涡轮发动机转子都采用“枞树形”榫齿。这种榫齿精确加工和设计,以保证所有榫齿都能按比例承受载荷。当涡轮静止时,叶片在榫槽内有一定的切向活动量;而当涡轮转动时,离心力将叶根拉紧在盘上。 涡轮叶片材料是保证涡轮性能和可靠性的基础,涡轮叶片早期是用变形高温合金,采用锻造的方法制造。由于发动机设计与精铸技术的发展,发动机涡轮叶片从变形合金发展为铸造合金从实心发展为空心,从多晶发展为单晶,从而大大提高了叶片的耐热性能。由于镍基单晶超合金具有卓越的高温蠕变性能已成为制造航空发动机热端部件的重要材料。 涡轮叶片的工作条件和受力分析 2.叶片的工作条件 涡轮叶片时直接利用高温高速燃气做功的关键部件,温度高负荷大应力状态复杂工作环境非常恶劣。涡轮叶片在高温燃气的工作条件下,高温氧化和燃气腐蚀则是其主要的表面损伤形式。氧和硫是影响镍基合金高温合金氧化抗力最有害的两种元素。氧化晶界扩散与晶界上的Cr。Al..。和Ti等元素发生化学反应形成氧化物,然后氧化物开裂,使疲劳裂纹萌生与扩展。硫以引起晶界脆化的方式加速疲劳裂纹的萌生与扩展。 涡轮转子叶片在工作中一直处于高温工作状态,因此热疲劳和高温蠕变性能也是涡轮转子叶片的重要失效抗力指标。

这么完整的混凝土裂缝修补方案,必须一看 第一节参考资料 《混凝土结构加固设计规范》(GB 50367-2013); 《工程结构加固材料应用安全性鉴定规范》(GB50728-2011); 《建筑现场临时用电安全技术规程》(JGJ46-2005); 《建筑施工高处作业安全技术规程》(JGJ80-91); 《建筑施工扣件式钢管脚手架安全技术规范》(JGJ130-2001); 第二节裂缝产生原因 混凝土是一种由砂石骨料、水泥、水及其他外加材料混合而形成的非均质脆性材料。由于混凝土施工和本身变形、约束等一系列问题,硬化成型的混凝土中存在着众多的微孔隙、气穴和微裂缝,正是由于这些初始缺陷的存在才使混凝土呈现出一些非均质的特性。 微裂缝通常是一种无害裂缝,对混凝土的承重、防渗及其他一些使用功能不产生危害。但是在混凝土受到荷载、温差等作用之后,微裂缝就会不断的扩展和连通,最终形成我们肉眼可见的宏观裂缝,也就是混凝土工程中常说的裂缝。 根据裂缝的类型不同,修补所采用的材料与方法也不相同。按照裂缝的 现状可分为静止裂缝、活动裂缝和正在发展的裂缝。 第三节主要施工方法 一、施工分类 对于塑性裂缝和干缩裂缝只要确认其宽度超过0.1mm,裂缝深度尚未达到保护层深度,并且裂缝已经处于静止状态,为确保建筑物的安全性能和使用年限的耐久性,就必须进行修补恢复,其修复方法可采用表面封闭法。 对于塑性裂缝和干缩裂缝的活性裂缝,可待其基本稳定后再进行处理或裂缝处理后采取补强加固措施,使用压力注胶法限制其裂缝的开展。

对于温度裂缝的修复,因温度裂缝一般宽度较大,且以周期性活动裂缝居多,可采用粘度低、粘结性好、弹性模量较小且柔性较好的结构胶灌注,然后根据构件内力计算,对构件进行外部粘贴纤维法加固。 二、施工工艺 ①表面封闭法操作步骤如下: 1、使用钢丝刷或角磨机配金刚石角磨片打磨裂缝四周不小于20mm 的范围,目的是清除混凝土表面炭化部分和污染物,打磨深度为1~3mm。 2、用脱脂棉丝蘸丙酮或酒精擦洗打磨过的区域,以去除混凝土粉末和灰尘。 3、调配环氧石英砂浆,要求石英砂干燥且粒径大于0.1mm 的颗粒不超过总重的50%;环氧树脂和固化剂的比例按固化剂的使用要求;石英砂的掺加数量根据和易性调配。 4、在裂缝周边打磨区域表面涂刷一层环氧浆液,以利于后抹材料与混凝土的结合。 5、用专用抹压工具将调配好的环氧砂浆抹压于裂缝表面,待砂浆固化后即可进行装饰工作及后序施工。对于塑性裂缝和干缩裂缝,如果确认其宽度超过0.1mm 或更大,裂缝深度已经达到或超过保护层深度,并且裂缝已经处于静止状态,其修复方法可采用表面凿槽法,操作步骤如下: (1) 使用电锤或钢钎沿裂缝走向在混凝土表面凿槽,槽宽和槽深根据裂缝深度和有利于封缝来确定,一般槽深大于等于裂缝深度,槽宽不小于20mm 为宜。凿槽时注意应先沿裂缝打开,再向两侧加宽。 (2) 使用钢丝刷或角磨机配金刚石角磨片打磨裂缝两边不小于20mm 的范围,目的是清除混凝土表面炭化部分和污染物,打磨深度为1~3mm。 (3) 用吹风机吹净沟槽内外的浮灰尘,再用脱脂棉丝蘸丙酮或酒精擦洗沟槽的内表面和周遍打磨过的区域,以彻底去除沟槽内外的混凝土粉末和灰尘。

航空发动机涡轮叶片修复中的裂纹控制 航空发动机是飞机的动力核心,随着我国航空事业的发展,我国加快了对于航空发动机的研制步伐,通过引进、研发、生产的这一发展战略提高我国航空发动机的效率和使用寿命。在航空发动机的各组成部件中,涡轮叶片是其中最为重要同时也是受负荷最大的部件,涡轮叶片在工作的过程中会承受着高温燃气的高速冲刷、撞击、黏着磨损等从而使得涡轮叶片的使用效率和使用寿命持续下降。并导致涡轮叶片的叶冠间隙增大进而影响到涡轮叶片叶冠的阻尼效果,严重的会导致涡轮叶片在工作中断裂从而威胁到飞机的飞行安全。在航空发动机使用一段时间进行检修时需要对涡轮叶片进行检查处理,通过采用焊接的方式消除涡轮叶片叶冠阻尼凸台缺陷,并注意做好堆焊处理后涡轮叶片焊接处的裂纹控制和处理。提高涡轮叶片的使用效率和使用寿命。 标签:涡轮叶片;叶冠;裂纹;堆焊 前言 航空发动机涡轮叶片在长时间的使用后会导致涡轮叶片叶冠出现阻尼凸台,这一缺陷的存在会对航空发动机的正常使用造成较大的危害。通过采用氩弧焊堆焊的方式来对涡轮叶片叶冠阻尼凸台进行处理的过程中发现在涡轮叶片叶冠焊接处存在焊接热裂纹,为确保涡轮叶片的使用寿命,在做好涡轮叶片叶冠阻尼凸台焊接裂缝分析的基础上通过对涡轮叶片叶冠阻尼凸台氩弧焊堆焊工艺进行改进用以消除热裂纹缺陷,保障航空发动机涡轮叶片的安全、高效的使用。 1 航空发动机涡轮叶片叶冠阻尼凸台焊接热裂纹产生的原因 某航空发动机在长时间使用后进行检修的过程中发现涡轮叶片叶冠存在阻尼凸台从而使得航空发动机涡轮叶片的阻尼效果变差。航空发动机涡轮叶片采用K403型号的材质,为做好航空发动机涡轮叶片的维修通过采用航空发动机涡轮叶片叶冠阻尼凸台氩弧焊堆焊的处理方法,在对航空发动机涡轮叶片叶冠阻尼凸台焊接处理后检查后发现航空发动机涡轮叶片焊接处存在焊缝热影响区裂缝,从而对航空发动机涡轮叶片的安全使用埋下了安全隐患。为提高航空发动机使用的安全性需要做好航空发动机涡轮叶片焊接热影响区裂纹产生的原因分析并针对性的对航空发动机涡轮叶片的热焊接工艺进行改进优化,以确保航空发动机涡轮叶片的修复质量。 在对航空发动机涡轮叶片焊接热影响区进行分析时为避免裂纹对显微观测结果造成影响,在对航空发动机涡轮叶片进行分析的过程中采用金相分析、电镜扫描观测、能谱仪相配合的方式来做好对于裂纹的分析,用以对航空发动机涡轮叶片焊接热影响区裂纹的产生机理进行分析用以对后续的航空发动机涡轮叶片热焊接工艺进行改进,提高航空发动机涡轮叶片的焊接效果。 航空发动机涡轮叶片裂纹观测结果:

表面修补法 适用于对承载能力没有影响的表面裂缝的处理,也适用于大面积细裂缝防渗、防漏的处理。 1)表面涂抹水泥砂浆:将裂缝附近的混凝土表面凿毛,或沿裂缝凿成深15~20mm,宽150~200mm的凹槽,扫净并洒水湿润,先刷水泥净浆一层,然后用1:2的水泥砂浆分2~3层涂抹,总厚度控制在10~20mm左右,并用铁抹抹平压光。有防水要求时应用2mm厚水泥净浆及5mm厚1:2的水泥砂浆交替抹压4~5层,刚性防水层涂抹3~4小时后进行覆盖,洒水养护。在水泥砂浆中掺入占水泥重量1~3%的氯化铁防水剂,可起到促凝和提高防水性能的效果。为了使砂浆与混凝土表面结合良好,抹光后的砂浆面应覆盖塑料薄膜,并用支撑模板顶紧加压。 2)表面涂抹环氧胶泥:涂抹环氧胶泥前,先将裂缝附近80~100mm宽度范围内的灰尘、浮渣用压缩空气吹净,或用钢丝刷、砂纸、毛刷清除干净并洗净,油污可用二甲苯或丙酮擦洗一遍,如表面潮湿,应用喷灯烘烤干燥、预热,以保证环氧胶泥与混凝土粘结良好。若基层难以干燥,则用环氧煤焦油胶泥涂抹。涂抹时,用毛刷或刮板均匀蘸取胶泥,并涂刮在裂缝表面。 3)采用环氧粘贴玻璃布:玻璃布使用前应在碱水中煮沸30~60分钟,然后用清水漂净并晾干,以除去油脂,保证粘结。一般贴1~2层玻璃布。第二层玻璃布的周边应比下面一层宽10~12mm,以便压边。 4)表面涂刷油漆、沥青:涂刷前混凝土表面应干燥。 5)表面凿槽嵌补:沿混凝土裂缝凿一条深槽,槽内嵌水泥砂浆或环氧胶泥、聚氯乙烯胶泥、沥青油膏等,表面作砂浆保护层。槽内混凝土面应修理平整并清洗干净,不平处用水泥砂浆填补,保持槽内干燥,否则应先导渗、烘干,待槽内干燥后再行嵌补。环氧煤焦油胶泥可在潮湿情况下填补,但不能有淌水现象。嵌补前先用素水泥浆或稀胶泥在基层刷一层,然后用抹子或刮刀将砂浆或环氧胶泥、聚氯乙烯胶泥嵌入槽内压实,最后用1:2水泥砂浆抹平压光。在侧面或顶面嵌填时,应使用封槽托板逐段嵌托并压紧,待凝固后再将托板去掉。 1)水泥灌浆:一般用于大体积混凝土结构的修补,主要施工程序是钻孔、冲洗、止浆、堵漏、埋管、试水、灌浆。钻孔采用风钻或打眼机进行,孔距l~,除浅孔采用骑缝孔外,—般钻孔轴线与裂缝呈30~45度斜角,孔深应穿过裂缝面以上,当有两排或两排以上的孔时,宜交错或呈梅花形布置,但应注意防止沿裂缝钻孔。冲洗在每条裂缝钻孔完毕后进行,其顺序按竖向排列自上而下逐孔冲洗。止浆及堵漏待缝面冲洗干净后,在裂缝表面用1:2的水泥砂浆或用环氧胶泥涂抹。埋管(一般用直径19~38mm的钢管作灌浆管,钢管上部加工

风电叶片的开裂问题作者:长春老苗

内容 概况风机叶片预检 (1) 第一章 (1) 1、一节 (1) 2、二节 (1) 第二章 (2) 1、一节 (2) 2、二节 (2) 第三章 (2) 1、一节 (2) 2、二节 (2) 3、三节 (3) 第四章 (3) 1、一节 (3) 2、二节 (3) 3、三节 (3) 第五章 (3) 1、一节 (3) 2、二节 (3)

概况风机叶片预检 所谓预检是预防性检查,其目地是在风机运转两年后对叶片做整体检查,内容包括清洗叶片,检查叶片内固合状况,清洗叶片的目地在可提高发电量的同时,检查盐雾、油污、静电灰、飞虫污物背后隐藏的事故隐患,是否有胶衣起层脱落现象,外固合缝是否有开缝现象,是否出现麻面、砂眼,外观看似油污渍,背后是否出现裂纹,除净迎风角面盐雾后是否有气泡砂眼存在等等。 内固合检查是指通过专用工具,对叶片内主梁敲击,从声音中判断叶片与主梁是否有空鼓现象,因为叶片只有通过一时间的运转自振后,叶片内侧与主梁才会发生离合虚粘接现象,只有通过声音才能判断出来,此种现象是在叶片制造过程中是不可预见的,即使出厂前通过X光透视,屏幕显示内结合面也是吻合的,只有通过叶片空中运转抖动后,虚粘结部位才能显现出来,而此时叶片的外固合还是完好无损。内黏结如何,我们不能把叶片劈开检查,只有通过专业人员对叶片外皮主梁处通过声音判定是否有空鼓现象,如出现隐患可采用钻眼注射法,添平内离合缝,用外夹具压合,消除因外固力下降后风机自振而引发的叶片自然开裂. 因此我极力畅导对叶片的预防性检查,因为风机叶片不存在100%的主梁与外片的亲合力,此种现象已在修复叶片开裂施工中得到验证,所以风机叶片的定期维查,是保障运转的重要因素。 第一章 1、一节 近几年风力发电发展的非常快,随之而来的是风电设施的损坏问题,在这些问题中最头疼的是叶片开裂损坏。 2、二节 好多人认为叶片不会损坏,但实际情况是叶片也会损坏,而且开裂非常严重,直接导致风机停运,并且叶片的维修非常困难,需要托运到厂家去修理,维修的费用和维修的时间等成本都非常高。依据近两年的现场经验,总结出造成风电叶片开裂的原因主要有以下几个方面:

焊接裂纹的分析与处理 我们在厂修车体、车架、转向架构架时经常会遇到焊缝或母材的裂纹。我们已经讲过裂纹的判断,判断出裂纹以后就需要对裂纹进行处理。如果我们在处理之前对裂纹没有一个准确的分析,就不可能制定出最佳的处理方案。因此必须要对裂纹进行认真的分折。 根据焊接生产中采用的钢材和结构类型不同,可能遇到各种裂纹,裂纹多产生在焊缝上,如焊缝上的纵向裂,焊缝上的横向裂。也可以产生在焊缝两侧的热影响区,焊缝热影响区的纵向裂,焊接影响的横向裂纹,焊接热影响区的焊缝贯穿裂纹,有时产生在金属表面,有时产生在金属内部,如焊缝根部裂、焊趾裂,有的裂纹用肉眼可以看到,有的则必须借助显微镜才能发现,有的裂纹焊后立即出现,有的则是放置或运行一段时间之后才出现。 1.焊缝裂纹的分类 根据裂纹的本质和特征,可分为五种类型:即热裂纹、冷裂纹、再热裂纹、层状撕裂及应力腐蚀裂纹。 1.1热裂纹 热裂纹是在高温情况下产生的,而且是沿奥氏体晶界开裂,就目前的理解,把裂纹又分为结晶裂纹、液化裂纹、多边化裂纹三类。(1)结晶裂纹—结晶裂纹的形成期,是在焊缝结晶过程中且温度处在固相线附近的高温阶段,即处于焊缝金属的凝固末期固液共存阶段,由于凝固金属收缩时残存液相不足,致使沿晶开裂,故称结晶裂

纹,由于这种裂纹是在焊缝金属凝固过程中产生的,所以也称为凝固裂纹。 结晶裂纹的特征:存在的部位主要在焊缝上,也有少量的在热影响区,最常见的是沿焊缝中心长度方向上开裂,即纵向裂,断口有较明显的氧化色,表面无光泽,也是结晶裂纹在高温下形成的一个特征。(2)液化裂纹—焊接过程中,在焊接热循环峰值温度作用下,在多层焊缝的层间金属以及母材近缝区金属中,由于晶间层金属被重新熔化,在一定的收缩应力的作用下,沿奥氏体晶界产生的开裂,称为“液化裂纹”也称“热撕裂”。 液化裂的特征: ①易产生在母材近缝区中紧靠熔合线的地方(部分溶化区),或多层焊缝的层间金属中。 ②裂纹的走向,在母材近缝区中,裂纹沿过热奥氏体晶间发展;在多层焊缝金属中,裂纹沿原始柱状晶界发展,裂纹的扩展方向,视应力的最大方向而定,可以是横向或纵向;并在多层焊焊缝金属中,液化裂纹可以贯穿层间;在近缝区中的液化裂纹可以穿越熔合线进入焊缝金属中。 从被焊的材料上看,液化裂纹主要发生在含有铬、镍的高强度钢、奥氏体钢以及某些镍基合金等材料中。 (3)多边化裂纹--焊接时,焊缝或近缝区在固相线以下的高温区间,由于刚凝固的金属存在很多晶格缺陷(主要是位错和空位)和严重的物理及化学不均匀性,在一定的温度和应力作用下,由于晶格缺陷的

1、前言 混凝土是一种由砂石骨料、水泥、水及其他外加材料混合而成的非均质脆性材料。由于由于混凝土施工、本身变形和约束等一系列问题,使混凝土裂缝成了土木、水利、桥梁、隧道等工程中最常见的工程病害。轻者使内部的钢筋等材料产生腐蚀,降低钢筋混凝土材料的承载能力、耐久性等,严重的将威胁到人民的生命、财产。 2、出现混凝土裂缝的原因 从微观上看,混凝土是由水泥、砂、石、空气、水组成的多相结合体,由于混凝土的组成材料、微观构造以及所收外界影响的不同,混凝土裂缝产生的原因也有很多种: 1、大体积混凝土水化时产生的大量水化热得不到散发,导致混凝土内外温差较大使混凝土的形变超过极限而引起的裂缝: 2、混凝土在硬化的过程中由于干缩引起的体积变形受到约束时产生的裂缝,这种裂缝的宽度有时会很大,甚至会贯穿整个构件。 3、在大厚度的构件中,由于混凝土的塑性塌落受到模板或顶部钢筋的抑制,在浇捣后数小时会发生这种由于混凝土塑性塌落引起的裂缝。 4、当有约束时,混凝土热胀冷缩所产生的体积胀缩因为受到约束力的限制,在内部产生了温度应力,由于混凝土抗拉强度较低,容易被温度引起的拉应力拉裂从而产生温度裂缝。(由于太阳曝晒产生裂缝是工程中最常见的现象) 5、混凝土加水拌和后,水泥中的碱与活性骨料中的活性氧化硅起反应,析出的胶状碱—硅胶从周围介质中吸水膨胀,体积增大到三倍从而使混凝土胀裂产生裂缝。 6、在炎热或大风天气,混凝土表面水分蒸发过快以及混凝土水化热高等,在混凝土浇筑后数小时仍处于塑性状态时易产生塑性收缩裂缝。 7、构件承受荷载所产生的裂缝:如、构件在均布荷载或集中荷载作用下产生内力弯矩,出现垂直于构件纵轴的裂缝;构件在较大剪力作用下,产生斜裂缝,并向上、下延伸。 8、当结构的基础出现不均匀沉降时,结构构件受到强迫变形,而使结构构件开裂,随着不均匀沉陷的进一步发展,裂缝会进一步扩大。 9、当钢筋混凝土构件处于不利的环境中,如海洋等时,由于混凝土保护层厚度过薄,特别是混凝土的密实性不良,环境中的氯离子和溶于海水中的氧会使混凝土中的钢筋生锈生成氧化铁。氧化铁的体积比原来金属的体积大得多,铁锈体积膨胀,对周围混凝土挤压,使混凝土胀裂。这种裂缝一般沿钢筋方向,比较容易识别。顺钢筋方向的裂缝发生后,更加速了钢筋锈蚀过程,最后导致保护层成片剥落,这种顺筋裂缝对耐久性的影响较大。

解决方案编号:YTO-FS-PD367 大修航空发动机涡轮叶片的检修技术 通用版 The Problems, Defects, Requirements, Etc. That Have Been Reflected Or Can Be Expected, And A Solution Proposed T o Solve The Overall Problem Can Ensure The Rapid And Effective Implementation. 标准/ 权威/ 规范/ 实用 Authoritative And Practical Standards

大修航空发动机涡轮叶片的检修技 术通用版 使用提示:本解决方案文件可用于已经体现出的,或者可以预期的问题、不足、缺陷、需求等等,所提出的一个解决整体问题的方案(建议书、计划表),同时能够确保加以快速有效的执行。文件下载后可定制修改,请根据实际需要进行调整和使用。 介绍了涡轮叶片的清洗、无损检测、叶型完整性检测等预处理,以及包括表面损伤修理、叶顶修复、热静压、喷丸强化及涂层修复等在内的先进修理技术。 涡轮叶片的工作条件非常恶劣,因此,在性能先进的航空发动机上,涡轮叶片都采用了性能优异但价格十分昂贵的镍基和钴基高温合金材料以及复杂的制造工艺,例如,定向凝固叶片和单晶叶片。在维修车间采用先进的修理技术对存在缺陷和损伤的叶片进行修复,延长其使用寿命,减少更换叶片,可获得可观的经济收益。为了有效提高航空发动机的工作可靠性和经济性,涡轮叶片先进的修理技术日益受到发动机用户和修理单位的重视,并获得了广泛的应用。 1.修理前的处理与检测 涡轮叶片在实施修理工艺之前进行必要的预处理和检测,以清除其表面的附着杂质;对叶片损伤形式和损伤程度做出评估,从而确定叶片的可修理度和采用的修理技术

风机叶片材料、设计与工艺简介 核心提示:复合材料风机叶片是风力发电系统的关键动部件,直接影响着整个系统的性能,并要具有长期在户外自然环境条件下使用的耐候性和合理的价格。因此,叶片的材料、设计和制造质量水平十分重要,被视为风力发电系统的关键技术和技术水平代表。 复合材料风机叶片是风力发电系统的关键动部件,直接影响着整个系统的性能,并要具有长期在户外自然环境条件下使用的耐候性和合理的价格。因此,叶片的材料、设计和制造质量水平十分重要,被视为风力发电系统的关键技术和技术水平代表。影响风机叶片相关性能的因素主要有原材料、风机叶片设计及叶片的制造工艺三种。 一风机叶片的原料 目前的风力发电机叶片基本上是由聚酯树脂、乙烯基树脂和环氧树脂等热固性基体树脂与E-玻璃纤维、S-玻璃纤维、碳纤维等增强材料,通过手工铺放或树脂注入等成型工艺复合而成。 对于同一种基体树脂来讲,采用玻璃纤维增强的复合材料制造的叶片的强度和刚度的性能要差于采用碳纤维增强的复合材料制造的叶片的性能。但是,碳纤维的价格目前是玻璃纤维的10左右。由于价格的因素,目前的叶片制造采用的增强材料主要以玻璃纤维为主。随着叶片长度不断增加,叶片对增强材料的强度和刚性等性能也提出了新的要求,玻璃纤维在大型复合材料叶片制造中逐渐出现性能方面的不足。为了保证叶片能够安全的承担风温度等外界载荷,风机叶片可以采用玻璃纤维/碳纤维混杂复合材料结构,尤其是在翼缘等对材料强度和刚度要求较高的部位,则使用碳纤维作为增强材料。这样,不仅可以提高叶片的承载能力,由于碳纤维具有导电性,也可以有效地避免雷击对叶片造成的损伤。 风电机组在工作过程中,风机叶片要承受强大的风载荷、气体冲刷、砂石粒子冲击、紫外线照射等外界的作用。为了提高复合材料叶片的承担载荷、耐腐蚀和耐冲刷等性能,必须对树脂基体系统进行精心设计和改进,采用性能优异的环氧树脂代替不饱和聚酯树脂,改善玻璃纤维/树脂界面的粘结性能,提高叶片的承载能力,扩大玻璃纤维在大型叶片中的应用范围。同时,为了提高复合材料叶片在恶劣工作环境中长期使用性能,可以采用耐紫外线辐射的新型环氧树脂系统。 二风机叶片的设技 以最小的叶片重量获得最大的叶片面积,使得叶片具有更高的捕风能力,叶片的优化设计显得十分重要,尤其是符合空气动力学要求的大型复合材料叶片的最佳外形设计和结构优化设计的重要性尤为突出,它是实现叶片的材料/工艺有效结合的软件支撑。另外,计算机

金属结裂纹维修的方法 及其止裂 金属结构裂纹维修的方法及其止裂原理分析 摘要:目前,金属结构均面临着普遍的疲劳问题以及产生疲劳裂纹带来的维修问题。阐述了金属疲劳损伤问题产生的机理,提出可能的维修方法及其优缺点,为金属结构的的设计与维修提供依据。 关键词:疲劳损伤裂纹维修 前言 起重机金属结构常见的故障有裂纹、变形、严重锈蚀、刚度不够等。其中裂纹是门机最为常见的故障,占金属机构故障的80%以上。虽然金属结构的设计都符合常规设计的强度要求,但往往还是不可避免有裂纹产生。这是因为材料内部总难免在夹渣、气孔,加工的过程中可能有毛刺、划伤,焊接过程中存在未焊透等。在变应力的作用下,存在缺陷的部位或者应力最大部位往往最先出现疲劳裂纹,随着应力循环次数的增加,裂纹缓慢扩展直至达到临界尺寸而破坏。工程断裂力学认为,裂纹体存在一个临界裂纹长度ac。当存在的裂纹长度a< ac时,表示该裂纹体可以继续使用,如果a≥ac,表示该裂纹体不可使用。ac是可通过材料的断裂韧性常数KIC和材料应力场的分布数据求得

2min max 22c )(a σσπ-??=f K IC 在计算ac 时,可近似的采用σmin= 0,即不吊重时,构件裂纹处的应力为0。这样计算值ac 小于实际值,同时也有利于作出更安全的判断。σmax 可通过应力测量测出或者有限元法算出, f 表示修正系数。 断裂力学的判断标准是在能量平衡理论中称为裂纹扩展阻力GIC 的断裂韧性,它是材料固有的力学性能,表示裂纹体抵抗断裂的能力。当裂纹的推动力G1达到裂纹的扩展阻力的时候,裂纹就会扩展。推力曲线与阻力曲线的关系见图1。 图1 推动力与阻力曲线示意图 从图1中可以看出,裂纹扩展阻力GIC 随着裂纹推动力G1增大而增大。当推动力G1< G ″1,裂纹是不会扩展的。当推动力增长到G1= G ″1,裂纹扩展了Δa 后, GIC 的增长速度快于G1增长的速度,裂纹就会停止扩展。当推动力增长到G 1,时,裂纹长度增长了Δa ″时,裂纹推动力增长的速度将始终大于裂纹阻力的增长速度,裂纹体就会失稳继续扩展下去,直至断裂。因此,裂纹的扩展是依赖与裂纹推动力的不断提高的。裂纹的扩展速度由疲劳裂纹扩展的半经验公式得出