第六章锅炉

第一节概述

一、锅炉的应用与发展

(一)工业锅炉产品现状

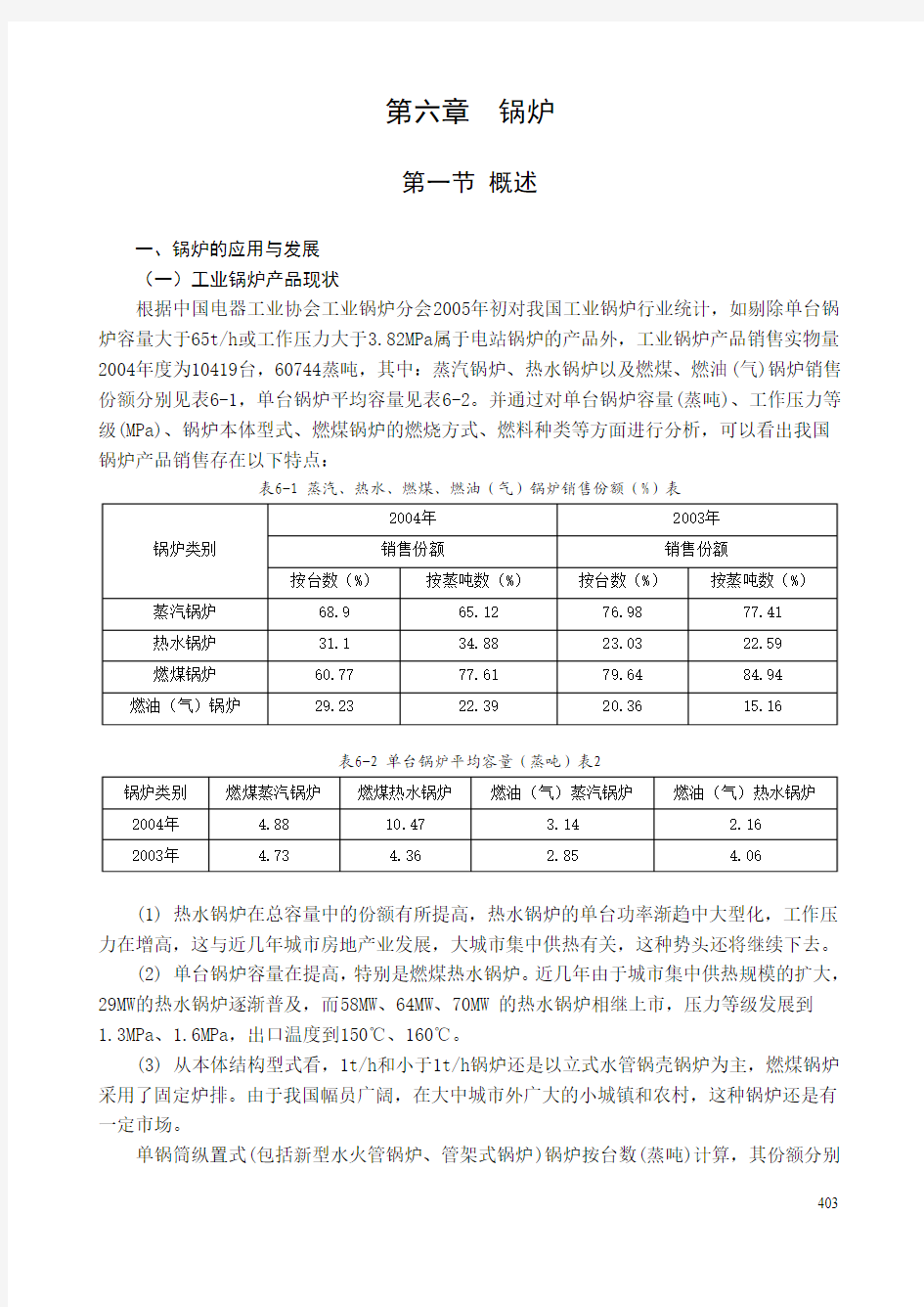

根据中国电器工业协会工业锅炉分会2005年初对我国工业锅炉行业统计,如剔除单台锅炉容量大于65t/h或工作压力大于3.82MPa属于电站锅炉的产品外,工业锅炉产品销售实物量2004年度为10419台,60744蒸吨,其中:蒸汽锅炉、热水锅炉以及燃煤、燃油(气)锅炉销售份额分别见表6-1,单台锅炉平均容量见表6-2。并通过对单台锅炉容量(蒸吨)、工作压力等级(MPa)、锅炉本体型式、燃煤锅炉的燃烧方式、燃料种类等方面进行分析,可以看出我国锅炉产品销售存在以下特点:

表6-1 蒸汽、热水、燃煤、燃油(气)锅炉销售份额(%)表

表6-2 单台锅炉平均容量(蒸吨)表2

(1) 热水锅炉在总容量中的份额有所提高,热水锅炉的单台功率渐趋中大型化,工作压力在增高,这与近几年城市房地产业发展,大城市集中供热有关,这种势头还将继续下去。

(2) 单台锅炉容量在提高,特别是燃煤热水锅炉。近几年由于城市集中供热规模的扩大,29MW的热水锅炉逐渐普及,而58MW、64MW、70MW 的热水锅炉相继上市,压力等级发展到

1.3MPa、1.6MPa,出口温度到150℃、160℃。

(3) 从本体结构型式看,1t/h和小于1t/h锅炉还是以立式水管锅壳锅炉为主,燃煤锅炉采用了固定炉排。由于我国幅员广阔,在大中城市外广大的小城镇和农村,这种锅炉还是有一定市场。

单锅筒纵置式(包括新型水火管锅炉、管架式锅炉)锅炉按台数(蒸吨)计算,其份额分别

403

为31.77%(32.49%),处于主导地位,而强制循环锅炉在大型热水锅炉上逐渐被采用,分别为2%和0.6%,并有良好的发展势头。

卧式内燃锅炉(按蒸吨数计占15.2l%,按台数计占24.9%)还是为燃油、燃气锅炉的首选炉型,特别是在小于20t/h锅炉上,广州市锅炉工业公司、上海工业锅炉有限公司、江苏双良锅炉有限公司、金牛股份有限公司已开发了20t/h卧式内燃锅炉,有单炉胆、双炉胆,压力可达1.3MPa、1.6MPa,既有蒸汽锅炉,亦有热水热炉。

(4) 我国工业锅炉以燃煤为主,燃煤锅炉中以链条炉排为主(按容量占80%,按台数占65.46%),天津宝成机械集团有限公司生产的58MW、64MW、70MW 的热水锅炉就是采用了链条炉排。循环流化床锅炉得到了发展,按容量占11.13%,按台数占3.1%,锅炉容量小到1t/h、2t/h,威海市锅炉厂还采用在7MW 热水炉上,但就整个工业锅炉行业而言主要用在容量大于或等于10t/h蒸汽锅炉上。按台数、蒸吨数计算,分别占循环流化床锅炉总量84.6%和99%,其中大于或等于35t/h以上锅炉分别占37%和67%。南通万达锅炉股份有限公司生产了45t/h烧纯石煤(发热量1200kcal/kg)和75t/h烧麦杆的循环流化床锅炉。

(5) 水煤浆锅炉还处于开发阶段,只有个别厂家作为企业的主导产品。去年无锡太湖锅炉有限公司对6t/h燃水煤浆锅炉进行热工测试,热效率达到80%,南通万达锅炉股份有限公司已经生产了75t/h、130t/h水煤浆锅炉。

(6) 垃圾焚烧炉技术目前还只局限于部分大型企业。2004年广州市锅炉工业公司、南通万达锅炉股份有限公司、上海四方锅炉厂、江西锅炉化工石油机械联合有限责任公司分别开发了日处理垃圾量

200t/d、4O0t/d、600t/d垃圾焚烧锅炉。

(7) 余热锅炉得到了很大发展,以台数或蒸吨来计算,所占份额分别为4.26%和17.81%,生产余热锅炉企业有20家,占统计企业数30%。

(二)工业锅炉的发展

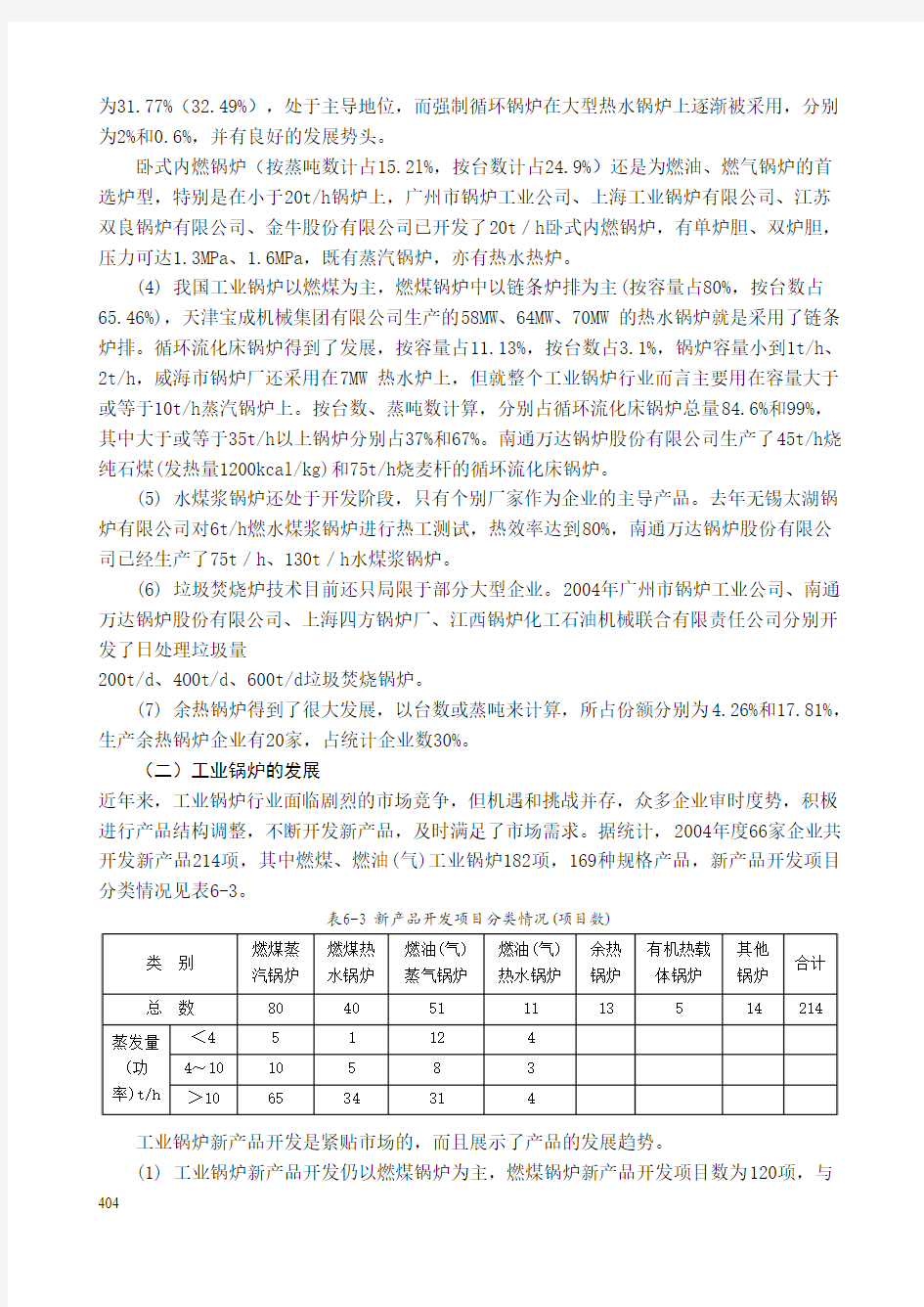

近年来,工业锅炉行业面临剧烈的市场竞争,但机遇和挑战并存,众多企业审时度势,积极进行产品结构调整,不断开发新产品,及时满足了市场需求。据统计,2004年度66家企业共开发新产品214项,其中燃煤、燃油(气)工业锅炉182项,169种规格产品,新产品开发项目分类情况见表6-3。

表6-3 新产品开发项目分类情况(项目数)

工业锅炉新产品开发是紧贴市场的,而且展示了产品的发展趋势。

(1) 工业锅炉新产品开发仍以燃煤锅炉为主,燃煤锅炉新产品开发项目数为120项,与404

燃油(气)锅炉新产品开发项目数62项相比,其比例为2:1。再作进一步分析,单台锅炉容量小于4t/h时,燃煤锅炉项目数为6,与燃油(气)锅炉项目数16相比,其比例为l:2.7,而单台锅炉容量大于10t/h时,燃煤锅炉项目数为99,与燃油(气)锅炉项目数35相比,其比例为2.8:1,特别在大于7MW热水锅炉上,燃煤锅炉项目数34与燃油(气)锅炉项目数4相比,其比例为8.5:1。上述比例关系预示在小于4t/h锅炉上采用燃油(气)锅炉比较多,而在大于

10t/hh锅炉上燃煤的占大多数,尤其在大于7MW锅炉上燃煤锅炉处于绝对多数。

(2) 单台锅炉容量渐趋中、大型化,容量为10t/h(7MW)以上锅炉新产品开发项目数为134项。所占比例为74%。

(3) 锅炉设计工作压力等级在提高,工作压力2.45MPa、3.82MPa的蒸汽锅炉和工作压力1.25MPa、1.6MPa热水锅炉已属常见。

(4) 燃煤锅炉中,单锅筒纵置式(DZ型)、强制循环式(QX型)应用在热水锅炉上比较多,而双汽包纵置式(SZ型)、双汽包横置式(SH型)应用在蒸汽锅炉上比较多。

(5) 燃煤蒸汽锅炉采用链条炉排为多,开发项目占总数的39%,其次为循环流化床,开发项目数占总数的36%。燃煤蒸汽锅炉所采用燃料以II类烟煤(AII)为多数,开发项目数占总数的44%。

(6) 燃煤热水锅炉采用链条炉排为主,开发项目数占总数的88%,燃料II类烟煤(AII)项目数占总数的73%。

(7) 燃油、燃气锅炉中等于或小于10t/h容量锅炉以卧式内燃为主,开发项目数占总数的78%,而10t/h以上锅炉采用双汽包纵置式为多,其开发项目数占总数的34%。

广州市锅炉工业公司、上海工业锅炉有限公司、江苏双良锅炉有限公司、金牛股份有限公司开发了20t/h卧式内燃式锅炉,有单炉胆,亦有双炉胆,工作压力可达1.3MPa、1.5MPa,既有蒸汽锅炉,亦有热水锅炉。金牛股份有限公司还开发了116MW,2.5MPa、出水温度150℃、燃天然气的强制循环热水锅炉。

(8) 水煤浆锅炉、垃圾焚烧锅炉、以生物质为燃料的锅炉、余热锅炉及废气利用煤气混烧的锅炉引起了许多企业的重视,纷纷根据市场的需要,开发了新产品,及时满足了用户的要求。

(9) 燃煤无压相变锅炉、燃油真空相变锅炉在哈尔滨市红光锅炉集团有限公司已形成2、4、6、8、10t/h系列,冷凝式锅炉在威海市锅炉厂已进行产品开发,其中2.8MW、4.2MW 二种规格前后湿背冷凝式燃气锅炉在北京经测试,热效率达99%。

(三)燃油燃气锅炉的发展

燃油燃气锅炉是以燃用轻油、重油、渣油或原油和燃用天然气、煤气、液化石油气等气体为代表的室燃式生产蒸汽和热水的供热设备。和其他燃料相比,特别是和煤燃料相比,其燃烧方式存在很大的不同:

(1)油和气体燃料容易着火,燃烧迅速,锅炉可以迅速点火启动。

(2)油和气体燃料中的灰分和硫分含量极少,燃烧产生的烟气粉尘量极少,硫和氮的氧化物也比较少,大大减轻了对环境的污染,可称得上是绿色环保型燃料。

405

(3)具有较高的发热值,燃烧时容易燃尽,所需要的燃烧空间小,允许采用较大的热负荷,锅炉的体积小于同容量的燃煤锅炉。

(4)和燃煤锅炉相比,燃油烟气锅炉的输送和燃烧前后的辅助设备简单,管道运输比车辆输送清洁,也不需要燃煤时所需要的运煤、储煤、除灰等设施,大大降低了锅炉房的占地面积和基建投资。

(5)燃油燃气锅炉的燃料供应系统和运行系统简单,利于采用自动化控制系统对锅炉的燃烧、蒸汽和热水参数进行自动控制。

国外的燃油燃气锅炉发展比较早,包括燃烧器、锅炉本体和控制系统均有定型产品。国内用于公共事业供热的燃油燃气锅炉在20世纪60年代后期,有少量产品投运。进入70年代,随着石油、天然气工业的发展,燃油燃气锅炉的产量逐渐增加,但大部分用在油、气田内部和石化企业,而且,除少数产品从国外引进外,大多是由燃煤锅炉改造而成的,没有专用的燃油燃气锅炉产品。70年代后期,石油、天然气的开发工作大面积铺开,在我国的东北、华东、西南、西北和中原地区相继发现油、气田,因此在一些距油、气田较近的城市和地区,一些企业和公共事业单位开始使用中小型的燃油燃气锅炉。同时原国家一机部开始指定几家锅炉厂开发研制中小型的燃油燃气锅炉并定点生产定型产品。另外当时我国的燃料政策是以燃煤为主,因此燃油燃气锅炉并没有大规模地推广。

20世纪80年代末和90年代初,在新的能源政策推动下,我国燃油燃气锅炉产量和生产厂家迅速增加,1993年我国燃油燃气工业锅炉产量只有近5000套,比80年代初增加了两倍,生产燃油燃气工业锅炉的厂家达15家以上,也比80年代初增加了两倍,其中一些锅炉制造厂相继成为生产燃油燃气工业锅炉为主的专业生产厂家,目前已发展为300多家,这也是市场经济发展的必然趋势。

但是国内燃油燃气锅炉生产厂家基本上是在考察国外燃油燃气锅炉结构的基础上进行一些简单的结构尺寸和形式的模仿,没有从理论和设计实践中积累更多的经验以进行更深一步的研究。由此除较早对燃油燃气锅炉进行产品开发并投放市场、经过长时间运行证明性能优越的几家制造厂外,大部分的锅炉制造厂停留在模仿已有产品的水平上,这样的产品很难有多高的技术水平。因为这些制造厂并不清楚锅炉的结构是如何确定的,不能从理论的高度去认识问题,造成了很多产品存在质量问题;如有些锅炉产品经常发生爆管,有些锅炉受压元件发生变形等问题。

和70年代4家锅炉厂设计生产燃油燃气锅炉的时候相比,对燃烧设备的认识具有很大的不同。以前,燃烧器都是设计人员亲自设计制造的,这样可以根据锅炉受热面的布置特点设计燃烧器,或根据设计的燃烧器合理布置受热面。而今设计者都是根据选择好的标准化的燃烧器来确定锅炉的结构和布置相关的受热面,这些标准化的燃烧器大都是从国外进口而来。偶尔也有性能不错的国产燃烧器亮相,但总是激不起国人选择的兴趣,毕竟产品的国产化需要时间的考验,经过近几年的艰苦努力和不懈追求,国产燃烧器和进口燃烧器平分秋色的日子已经为期不远了。目前投放国内市场的进口燃烧器虽然品牌繁多,但基本上都是国外生产了几十年的常规产品,并没有采用—些新的燃烧技术,如低

NO徘放分级燃烧技术,空

2

406

气控制燃烧技术等,因此国内生产燃烧器的厂家目前的除了完善自己的常规技术燃烧器产品外,还应该用全新的思维理念去研制开发非常规燃烧器,加大科研投入,这样才能和国外的燃烧器品牌真正一决高下。

对燃油燃气锅炉的总体性能要求将更加严格。这种要求主要是解决经济性、安全性、可使用性的矛盾,具体表现在以下几个方面:

(1) 锅炉的高效率:燃油燃气锅炉的高效率意味着可以节约日益紧张和昂贵的能源;

(2) 结构简单:采用简单结构构成的受热面,减少同种材料的不同使用规格;

(3) 使用简易配套的辅机:给水泵、重油泵、重油加热器(电、蒸汽两用)、鼓风机和其它一些辅机要和锅炉本体一起装配,且要保证运输的可靠性、特别是快装锅炉,应尽可能地避免采用引风机;

(4) 自动化程度高并配有多级保护系统:燃油和燃气锅炉不仅要保证高效率,还要使其操作简单、可靠;不仅要配有完善的全自动燃烧控制装置,更要配有多级安全保护系统,应具有锅炉缺水、超压、超温、熄火保护、点火程序控制及声、光、电报警。

二、锅炉的分类与组成

谈到锅炉的分类与组成,我们首先应该弄明白什么是锅炉。

利用燃料燃烧产生的热能或工业生产中的余热将工质加热到一定温度和压力的换热设备称为锅炉。锅炉由“锅”和“炉”两部分组成。锅炉内的“锅”是锅炉设备中的汽水系统,水进入锅炉以后吸收锅炉受热面的热量变成热水或蒸汽而被引出予以应用。锅炉内的“炉”包括锅炉设备中的燃烧设备及风、燃料、烟气系统。在这个系统中,燃料在炉膛内燃烧放热并产生高温烟气,通过热的传播,将热量传递给锅炉受热面,而烟气本身的温度随其流动而逐渐降低,最后从锅炉的烟囱排出。“锅”为吸热而“炉”为放热,它们组成了一个密切联系的一个整体设备——锅炉。

(一)锅炉的分类

锅炉的种类很多,不同的分类标准所得的分类结果也不一样,特别是工业锅炉结构形式很多,且参数各不相同,用途不一,到目前为止,我国还没有一个统一的分类规则。根据要求的不同,锅炉常见的分类有以下几种。

1.按锅炉的工作压力分类

低压锅炉:P≤2.5MPa;

中压锅炉:P=2.6~5.9MPa;

高压锅炉:P=6.0~13.9 MPa;

超高压锅炉:P≥14MPa。

2.按锅炉的蒸发量分类

(1)小型锅炉:D<20吨/小时;

(2)中型锅炉:D=20~75吨/小时;

(3)大型锅炉:D>75吨/小时。

3.按锅炉用途分类

电站锅炉、工业锅炉、生活锅炉、机车锅炉、船舶锅炉、专用锅炉和特种锅炉等

407

电站锅炉——热力发电机组中的主要的蒸汽发生设备,一般为高参数(额定工作压力P ≥3.8MPa)、大容量(蒸发量D>75t/h)蒸汽锅炉;

工业锅炉——为工业生产与建筑物采暖提供蒸汽或热水的锅炉,一般为中低参数(额定工作压力≤3.8MPa、中小容量(蒸发量D≤75t/h)蒸汽锅炉或压力为0.4~1.6MPa,出水温度为95~130℃的不同容量热水锅炉;

生活锅炉——压力与温度都很低的,容量也很小的蒸煮、饮水、取暖用的锅炉。常压锅炉也属于此类。

以上三类锅炉部属于固定式锅炉。

舰船、机车锅炉——军舰、油船、汽艇、民船、机车用的锅炉,这些锅炉属于移动式锅炉。船用锅炉按用途分为主锅炉和辅助锅炉。主锅炉生产的蒸汽供船用主机驱动螺旋桨和其它辅机之用;辅助锅炉生产的蒸汽主要供生活需要,有时也供辅机之用,辅助锅炉和主锅炉的蒸汽参数和锅炉容量都有很大的不同。

4.按锅炉出口介质分类

锅炉按其出口介质不同,可分为蒸汽锅炉,热水锅炉,汽、水两用锅炉,有机热载体锅炉。

蒸汽锅炉,按其工作压力高低不同,又可分为低压锅炉、中压锅炉、高压锅炉和超高压锅炉四个等级。

热水锅炉,按其出口水温高低不同,又可分为低温热水锅炉和高温热水锅炉两等级。

5.按燃料种类和能源来分类

按燃料划分有燃煤、燃油、燃气、电加热、太阳能、废热锅炉、原子能锅炉等。而目前应用比较多是燃煤蒸汽锅炉,其次燃煤热水锅炉、燃油(气)蒸汽锅炉、燃油(气)热水锅炉、电加热锅炉等。

6. 按锅炉结构分类

锅炉按其结构不同,可分为立式锅壳锅炉、卧式锅壳锅炉(上述两类锅炉俗称火管锅炉)和水管锅炉以及水火管锅炉。

立式锅壳锅炉,指锅壳纵向轴线垂直于地面,燃料在炉胆中燃烧后,烟气在受热面管子内部流动,锅水在管子外部流动的锅炉。如立式横火管锅炉、立式弯水管锅炉等。

卧式锅壳锅炉,指锅壳纵向轴线平行于地面,燃料在炉胆或外置式炉膛中燃烧后,烟气在受热面管子内部流动,锅水在管子外部流动的锅炉。如卧式外燃火管锅炉、卧式烟水管锅炉等。

水管锅炉,指将所有受热面(以水管作为传热面)都置于炉膛及烟道内的锅炉,燃料在炉膛燃烧后,烟气在受热面管子外部流动,锅水在管子内部流动锅炉。这些结构锅炉的参数与容量不受限制,有各种参数与容量的水管锅炉。如双锅筒弯水管锅炉、直流锅炉等。

7.按燃料燃烧方式分类

燃烧方式可分为:层燃炉、沸腾炉、室燃炉。

8.按工质流动方式分类

按工质流动方式可分为:自然循环锅炉、强制循环锅炉、直流锅炉和复合循环锅炉等。408

409 工作原理如图6-1所示:

a a a

a

图6-1 锅炉蒸发受热面内工质流动的几种类型

a)自然循环锅炉 b)强制循环锅炉 c)控制循环锅炉 d)直流锅炉

1-给水泵,2-省煤器,3-锅筒,4-下降管,5-集箱,6-蒸发受热面,7-过热器,8-循环泵,9-节流阀

自然循环锅炉:蒸发受热面内的工质,依靠下降管中的水与上升管中的汽水泥合物之间的密度差所产生的压力差进行循环的锅炉。

强制循环锅炉(又称辅助循环锅炉):蒸发受热面内的工质除了依靠水与汽水混合物的密度差以外,主要依靠锅水循环泵的压头进行循环的锅炉,称为强制循环锅炉。其循环系统示意图6-lb 。

直流锅炉(如图6-1d ):给水靠给水泵的压头,一次通过锅炉各受热面产生蒸汽的锅炉,称为直流锅炉。

复合循环锅炉:复合循环锅炉是由直流锅炉和强制循环锅炉综合发展起来的,也是对直流锅炉的一种改进。它是依靠锅水循环泵的压头将蒸发受热面出口的部分或全部工质进行再循环的锅炉。

9.根据锅炉安装的方式和运行时所处的状态分类

移动式锅炉——运行时锅炉本体处于相对运动状态的锅炉;

固定式锅炉——运行时锅炉本体处于相对静止状态的锅炉。

(二)锅炉的组成

锅炉是一种把燃料燃烧后释放的热能传递给容器内的水或其他介质,使其达到所需要的温度、压力的设备。它由“炉”、“锅”、附件仪表及附属设备构成一个整体,以保证其正常安全运行。下面以蒸汽锅炉为例介绍锅炉构成:

“炉”是由燃烧设备、炉墙、炉拱和钢架等部分组成,使燃料进行燃烧产生灼热烟气的部分。烟气经过炉膛和各段烟道向锅炉受热面放热,最后从锅炉尾部进人烟囱排出。

“锅”即是锅炉本体部分,它包括锅筒(汽包)、水冷壁管、对流管束、烟管、下降管、集箱(联箱)、过热器、省煤器等受压部件,由此而组成的盛装锅水和蒸汽的密闭受压部分。

锅炉由“锅”和“炉”构成。“锅”包括锅筒、受热面、集箱(也称联箱)和管束等,是容纳水和蒸汽的受压部件,在其中进行水的加热、汽化和汽水分离过程。

1.主要组成部件

410 a.锅筒

锅筒的作用是汇集、贮存、净化蒸汽和补充给水。蒸汽锅炉的水管锅炉类型中,通常有1~2个锅筒,双锅筒锅炉的两个锅筒分别位于上下位置,上锅筒称为汽鼓或汽包,下锅筒称为水鼓或泥鼓。蒸汽锅炉上锅筒内部有均匀给水的配水槽、汽水分离装置和连续排污装置,而热水锅炉上锅筒内装有引水和给水配管及隔板等。

上锅筒的外部安装有主汽阀、副汽阀、安全阀、压力表、水位计、排污管等,上锅筒上还有人孔门。

下锅筒的一端封头开有人孔,底部装有定期排污装置。上、下锅筒之间用多根上升管和下降管连接,整个部件呈弹性结构。

锅壳式锅炉的锅筒,除起锅筒本身的作用外,还要在其中布置烟管,有的还设有燃烧室的炉膛等受热面,同时锅筒也是受热面的一部分。

装有烟管的锅筒的平封头,称为管板。管板为平板形状,其外周板边与筒体焊接。管板上开有许多管孔,通过胀接或焊接的方式连接烟管,管板上没有安装烟管的部分是承压的薄弱环节,通常用角板斜拉撑来加强。拉撑焊在筒节和管板之间。

封头除平板形状外,近年来新发展一种凸形封头和管群连接,能够减少管板厚度和改善水流状况,同时也改善了受力状态。

b.水冷壁受热面

布置在炉膛四周的辐射受热面称为水冷壁受热面,它是

锅炉的主要受热面,有些水冷壁管两侧焊有或带有翼片,又

称鳍片,如图6-2所示鳍片增大了对炉墙的遮挡面积,可以

更多地接受炉膛辐射热量,提高锅炉产汽量,降低炉膛内壁

的温度,保护炉墙,防止炉墙结渣。

水冷壁的上部与上锅筒直接连接或先经过上集箱再与上锅筒连接。上锅筒的冷水经下降管进入下锅筒和下集箱,经过水冷壁吸热,形成汽水混合物,并上升到上锅筒,形成闭合的自然循环。

c.集箱

它是汇集炉管排列连接的主要元件,有分配供水和引出的作用,按其所在位置有上集箱和下集箱或进口集箱和出口集箱之分。上集箱位于炉管上部,汇集上升管束的水汽混合物,通过导管引入上锅简。有些上集箱安装在炉墙外部,在与炉管相对的位置开有成排手孔,以便对炉管内部进行消扫。下集箱位于炉管的下部,与下锅筒连接供水、分配给上升炉管。位于炉膛两侧的下集箱,具有防止炉膛两侧炉墙被烧坏或挂焦的作用,称为防焦箱。下集箱有排污管,端部开有手孔,以便于检查清扫集箱内部。

除锅炉本体集箱外,在省煤器、过热器等部件上也有各自相应的集箱。

集箱一般由较大直径的无缝钢管和两个端盖焊接而成。近年来有的集箱将管端旋压收口取代焊接端盖,使结构更加合理。

d.对流管束受热面 图6-2 水冷壁管翼片1.水冷壁管 2.翼片

411 对流管束又称对流排管,是锅炉的对流受热面,位于上下锅筒之间,也是水管锅炉的主要受热面。为了充分吸收热量,通常将对流管束中间用隔墙组成来回或转弯的烟道,增大烟气流程,并以较高的烟速横向冲刷管束。通常被烟气先冲刷的管束,由于烟气温度高传热较多,管内汽水混合物的重度小,成为上升管;反之烟气温度低传热较少,成为下降管。 对流管束吸热情况,与烟气流速、管子排列方式、烟气冲刷的方式都有关。对流管束排列和烟气冲刷管束形式一般有顺列和错列及横向与纵向之分,见图6-3所示。烟气冲刷管束,常采用横向冲刷,原因是横向冲刷的传热效果优于纵向冲刷。同属横向冲刷时,管子错排(或称叉排)的传热效果又优于顺排形式,但烟气流动阻力也相应提高。

e.烟管、火管受热面

烟管是锅炉的对流受热管,它与对流管束的作用相同,不同的是对流管束烟气流经管外,而烟管是烟气流经管内。烟管是烟管锅炉和水火管组合式锅炉的主要受热面,其作用是当炉膛燃烧产生的高温烟气从管内流过时,不断地对管外的锅水加热,使其逐渐成为热水或蒸汽。烟管一般装在锅壳内,用焊接或胀接固定在两端的管板上。因其安装数量受到锅壳的限制,加上管内易积灰堵塞,管外容易积垢,故不适用于较大型锅炉。为了提高传热效果,近年来推广和应用了螺纹烟管,即在烟管上压出深2M 左右的螺纹状凹槽,它比普通烟管的传热效果提高近2倍。

火管有两种情况,直径较大的火管一般称为炉胆,里面可以装置炉排,是立式锅炉和卧式内燃锅炉的主要辐射受热面;直径较小的火管又称为烟管,

f.过热器

省煤器和空气预热器均属对流受热面。过热器除有对流过热器外,还有辐射过热器。省煤器和预热器均安装在锅炉尾部烟道,主要是进一步降低排烟温度,提高锅炉热效率。 锅炉的“炉”位于锅炉本体前方,它包括燃烧设备和炉膛,是燃料燃烧的地方。根据燃料的不同,有油燃烧设备、燃气燃烧设备,因而炉膛有油燃烧室、气燃烧室。

总之,“锅”和“炉”组成锅炉,“锅”和“炉”是由传热过程联系起来的,而受热面是“锅”和“炉”的分界面。放热介质(火馅、烟气)和受热介质(水、蒸汽、空气)通过受热面,进行着热量传递。

由锅筒、受热面及连接管道、烟风道燃烧设备、炉墙和构架(包括平台、扶梯)等所组成的整体称为锅炉本体。

由锅炉本体、锅炉范围内的水、汽、烟、风、燃料管道及其附属设备、测量仪表及锅炉附屑机械等构成的整套装置称为锅炉机组。

图6-3 烟气冲刷管束形式

1.锅炉房设备

安装有锅炉及与锅炉有关设备的建筑称锅炉房,也就是说,锅炉房有锅炉本体和锅炉附属设备。锅炉本体有锅筒、炉管和水冷壁管、过热器、省煤器、预热器、炉墙和钢架。其他设备有:

(1)锅炉附属设备

a.通风设备它由鼓风机、引风机、风道、烟道和烟囱等组成,用以保证空气供应和烟气的排除。当锅炉负荷或其他工况变动时,可借助通风设备,调节所得的风量和风压。

b.给水设备它由水泵、给水管道和阀门等组成,用以保证可靠地向锅炉给水。

c.燃烧设备燃油锅炉和燃气锅炉分别有油燃烧器和燃气燃烧器,它们包括喷嘴和调风器。

d.燃料输送设备气体燃料输送设备由调压站、管道、阀门、过滤器等组成。液体燃料输送设备由贮存设备、加热装置、油泵、油过滤器、管道、阀门等组成。

(2)锅炉附件

a.水位表自然循环锅炉上锅筒(如蒸汽锅炉锅筒)内必须保持一定的水位,因为水位过高或过低均会造成严重的锅炉满水或缺水事故。为监测和控制上锅筒内的水位,一般锅炉至少安装两个水位表。

b.安全阀为保证锅炉工作的安全,控制锅炉工作压力在规定的范围内,以免发生损坏或爆炸危险,锅筒上应安装安全阀。当锅炉压力超过一定范围时,安全阀自动开启,使热水或蒸汽排出去,从而降低锅炉内的压力,保障锅炉的安全运行。

c.压力表用以检测锅炉内水压或汽压的升高或降低,以保障锅炉在允许工作压力下安全运行。

d.水位警报器高低水位警报器可弥补水位表视线不佳的缺点,提醒司炉人员对水位的警觉,在高低水位超过允许规定时报警,以免发生严重事故。

e.吹灰器它用以清除积灰,保持锅炉受热面的清洁。这样不仅可以增强传热,提高锅炉运行的经济性,而且还能够保证锅炉的额定出力和蒸汽参数,并防止堵灰和风机电耗的增大。

f.防爆门燃料油产生的油气、燃气在超过一定的爆炸浓度时,遇到明火会产生爆炸。因此,燃油燃气锅炉的炉膛、烟道都是容易发生爆炸的部位,故应安装防爆门,一旦这些部位发生气体爆炸,由它泄放压力,防止锅炉本体损坏和炉墙倒塌,发生伤亡事故。

g.各种管道阀门管道用以输送各种流体(如水、热水、蒸汽、燃油、燃气),阀门用以截止、控制、调节各种流体流量以及排污、减压等。锅炉常用的阀门种类很多,如球阀、闸阀、截止阀、旋塞阀、止回阀、排污阀、自动减压阀、自动温度调节器、电磁阀、自动排气阀等。各种管道阀门均应保证其严密性,否则会造成锅炉事故。

h.锅炉给水自动调节器它的主要作用是根据锅炉的负荷、压力、温度、水位等因素进行锅炉自动给水,保证锅炉的安全、经济运行。

(3)锅炉水处理设备

锅炉水处理设备有软化水处理设备和除气设备。

水处理的目的主要是去除水中的钙镁离子、水中的气体(如氧气、二氧化碳)以及其他有412

害物质,防止锅炉受热面结垢和腐蚀。水的软化有化学软化、离子交换软化、过滤软化及除气处理等。保证水处理设备的正常运行是保障供给锅炉符合要求的软化水水质的重要前提。

除氧设备有真空除氧、热力除氧设备,去除水中的氧气,有利于防止锅炉金属的腐蚀。

(4)热工计量仪表和各种遥测遥控装置

为使燃油燃气锅炉安全可靠地运行,应对各种技术经济指标进行计量和监测,要装量各种各样的热工仪表和遥测遥控装置。常用的有温度计、流量计、风压表、传感器、执行器等。目前有的单位己应用计算机进行管理,并在节能和安全方面取得了较好的效果,随着科学技术的发展,大型燃油燃气锅炉房的计量和自动控制等都在不断地发展。

(5)电气设备

电气设备指专供锅炉房用的变压器或变电站、各种配电柜、开关等。燃油燃气锅炉房的设备是连续运转的设备,要求电气设备可靠性高。特别是电动机、配电柜在锅炉房的电气设备中占有重要的地位。

第二节锅炉的基本结构与工作原理

一、锅炉的热力学基础知识

(一)锅炉热工学概说

热工学是研究热能在工程上有效利用的一门综合性的技术科学。热工基础主要包括两部分:工程热力学和传热学。它们是从工程的实际出发,研究能量,特别是热能的性质和规律(包括转移和转换等传递规律)的学科。

1.原理

在热能的转换和传递过程中,必须遵循热力学第一定律和热力学第二定律。同时,离不开必要的设备(炉窑、热机或换热器等)和工质(媒介物、水分、蒸汽、烟气或空气等)。

(1)热力学第一规律

能量守恒与转换定律应用于热力学中,则称为热力学第一定律。它主要说明热能和机械能互相转换时总量守恒。锅炉热平衡就是遵循这一原理的,又如:

1kWh电=860kcal热=3610kJ热。

1马力/h=632.4kcal热=2650kJ热

(2)热力学第二定律

功与热,虽能当量转换,但有质量差别。相互转换时有方向性,这在热力学第一定律中没有阐明;第二定律就是说明这些问题的定律。它说,功很容易变为热(摩擦生热);电也很容易变为热,并且可以100%变为热。而反过来就不容易,并且不可能100%转变。高温向低温传热很容易,反之就难,必须有附加条件做功。所以,热力学第二定律说明了过程的方向性条件和深度,说明了一切自发过程是不可逆的,例如:热效率总小于1。

综上所述,热力学第一定律建立了能的数量关系——能量的守恒性,热力学第二定律指出了能的质量因素——能质的贬值性。因此,用这两个定律来指导用能和节能具有十分重要

413

414 的意义。只有用热力学理论指导,才能真正做到科学用能,即实现合理用能、充分用能、有效用能。

2.过程

现把锅炉受热面管子展开来分析—下传热过程,图3—4表示热量先由高温的烟气传到管子外壁,然后由管子外壁传到管子内壁,最后由管于内壁传给水或蒸汽。

3.形式

这一传热过程本身是相当复杂的,但是为了分析研究的方便,一般把传热过程分为传导、对流和辐射三种个同的基本形式。锅炉中常常是这三种传热形式都同时存在,不过由于条件不同,起主要作用的只是其中的某一二种而已。

4.因素

决定传热量大小的因素主要有温压(包括△t =12t t -或4412T T -)、传热面积、工质的热阻特性(包括壁厚、传热系数等)。

(二)传热的三种基本形式及规律

1.热传导

直接接触的两个物体,或同一物体相邻两部分间所发生的热传递现象叫热传导,简称导热。单纯的导热主要发生在固体中。在液体和气体中也有导热存在,不过往往伴有其他传热方式。导热的基本特点是物体要互相接触才能发生热量传递,但物体各部分之间不发生相对位移,也没有能量形式的转换。导热主要是由物体内部的分子、原子和自由电子的微观运动而实现的。

导热基本定律又叫傅里叶定律,是1822年由傅里叶通过实验得出的,即:

Q=-λn

t F ?? f q=-λn

t ?? 式中 Q ——热流量,即单位时间内的传热量;

q ——热流密度,即单位时间单位面积上的传热量;

λ——导热系数,

F ——面积; n

t ??——法线方向上的温度梯度 在一般工程中,可以表示为

Q=λδ

)_(21b b t t F kJ/h .................................................(6-1) 式中的符号参见图6-4,实验发现热传导所传递的热量Q 和温度差〔1b t —2b t )成正比,与受热面的面积F 成正比,与壁的厚度δ成反比。

图6-

415 导热系数λ的含意是在单位时间内(h),单位面积上(2m ),沿导热方向单位长度(m)上,温差为1℃时所能通过的热量。λ是表明物体热传导能力大小的热物性参数,它与热传导的速率和物质本身温度、湿度及密度等有关。

一般说来,气体的导热系数最小,液体次之,金属材料最大;非金属材料则视用途不同而在较大的范围内变动,如建筑材料和隔热材料的导热系数就很小,水垢尤其是灰垢等的λ更小。

在工程计算中,往往把导热系数当作常数,其值取使用条件下的算术平均值。

通常导热系数随温度的升高而增加,一般认为是直线关系,即λ=0λ(1+bt )

式中:λ——导热系数,kW/(m ?℃);

0λ——0℃时的导热系数;

b ——常数,不同物体其值不同,由实验确定。

理论分析表明,气体的导热系数随绝对温度的平方根变化。

表6-4 一些常用材科在常温下的导热系数kcal/(m ·h ·℃)

稳定导热是指温度不随时间而变化的导热。大多数情况下的导热现象均可按稳定导热来对待。

锅炉运行时,金属表面并不洁净,烟气侧(外表面)有积灰,

水侧(内表面)有水垢。因此,热量是经由外壁的积灰层、金属

本身和内壁的水垢层传导过去的。

灰垢的导热能力很差.一般hg λ=0.21~0.42,约为水垢的

二十分之一到十分之一、约为钢材的几百分之一。所以,受热

面积灰是使烟气热量不能允分传递给水的主要原因之一。积灰

严重会导致受热面堵灰、影响烟气流通,而不能维持锅炉正常

运行。因此运行中应坚持经常给受热面吹灰、扫灰,如D >6t/h

锅炉要求每班至少吹灰两次(燃烧稳定和停炉前各吹灰一次),D ≤4t/h 的快装锅炉要求每周至少清扫—下烟火管等,以保证锅炉的出力与效率。

[例3-3] 已知:厚4mm 的碳钢锅炉管子,内壁温度为175℃,外壁温度为181℃;附λ=39kcal/(m 2h 2℃),水垢λ=1.5kcal/(m 2h 2℃);

求:(1)在无水垢灰垢情况下的每平方米传热量1Q ?

管壁

416 (2)当内壁上结了lmm 水垢后的每平方米传热量2Q ?

(3)若使′2Q =1Q ,即在结垢后仍要求传递没垢时之热量,则其外壁温度′1b t 为多少?

解:(1)1Q =()δ

λ21b b t t F 一=[39×1×(181-175)]/0.004 =58.5×310(kcal/h )=245.7kJ/h

(2)当内壁上结一层水垢后,这种壁面就是两层壁面—其传热量计算公式为 2

21b212)t -(λδλδ+=b t F Q 则5

.1001.0390.004175)-181(12+×=Q =7.8×310(kcal/h )=32.8×310kJ/h 可以看出结水垢后,传递的热量显著下降,7

1/12≈Q Q

(3)如果仍然要求出力同原来一样,即令′2Q =1Q ,则只有加强燃烧,提高炉温,提高受热面外壁温度1b t : 1b t =F Q (水垢

垢λδλδ21+)+3b t =1

105.583×(5.1001.039004.0+)+175=221℃ 可以看出外壁温度比原来升高了50℃。因此,如果水垢结得很厚,又要维持锅炉较大的产汽量,只有多烧煤、油、气,受热面外壁温度升得很高,其至把受热面烧坏。

从上例可以看出,锅炉结垢不仅会使锅炉受热面传热量大大下降,使锅炉出力和效率降低(一般结水垢1mm 使锅炉效率降低3%~5%),影响锅炉经济性。而且更主要的是影响锅炉安全。因为水垢是在水侧,由于水垢导热不良,热量不易传送给工质水,但水垢层外的受热面金属壁却处于高温状态,易发生过热甚至爆管。所以,灰垢对传热影响最大,水垢对传热影响虽仅次于灰垢。但水垢对锅炉安全影响最大。此外,锅炉水垢形成后,常会引起垢下腐蚀,加速受热面损坏;垢层太厚还会影响水循环的正常进行,造成循环流速不稳、引发事故。因此,坚持排污、进行给水处理十分必要。

2.热对流

流体各部分之间发生相对运动(位移)时,依靠液体或气体本身的流动来传递热量的过程叫作对流。对流只能发生在流体中,而且必然伴随有导热现象。对流主要是由流体中分子微团运动来实现的。

锅炉受热面外侧受到流动的烟气冲刷,热量从烟气传递到外壁,锅炉内侧水(或蒸汽)的流动使热量从内壁传递给水(或蒸汽)的过程都属于对流传热。

417 对流传热基本定律又叫牛顿公式,是1701年牛顿首先提出的,即

tF Q Δ=α

t q Δ=α

式中:α——对流传热系数:kW/(?2m ℃);

t Δ——流体和固体壁面间的温度差;

对于管壁内外两侧的对流放热可按下式计算(参见图6-4):

对于外侧 w Q =αF(1t - 1b t )

对于内侧 n Q =F 2α(22-t t b )

而Q 由烟气传到水(或汽)的全过程中,遵循热力学第—定律:烟气传给管子外壁的热量w Q 等于外壁传到内壁的热量Q ,也等于由内壁传给水(或汽)的热量n Q ,即

w Q =Q =n Q

Q =F 1α(b11t -t )=

F δλ(b21t -b t )=F 2α(22t -b t ) 解得Q =F 2

111αλδα?+′(21t -t )..........................................(6-2) 通常令K=

211-11αλδα+,称为传热系数,其单位为Kw/(2m .℃);再令21t -t t =Δ,称为温压(℃),从而有Q =K t ΔF (kJ/h )

..........................................(6-3) 式(6-3)为包括有导热、对流传热在内的公式,叫传热方程式。分析这一传热方程式可以对锅炉设计、节能大有启发,可以找到提高热效率的一些理论根据。

(1)在保证传热量的前提下,尽量减少F

即制造锅炉要节省金属,用较少的受热而传递同样的热量。看传热方程式,有两个途径:—是增加温差△t ,二是增加传热系数K 。

①增加温差△t 也有两个出路:一是2t 不变,提高1t ,这就要强化燃烧,提高炉膛烟气温度,采用优化拱型,如在过热蒸汽锅炉中把过热器放到烟温较高的炉膛出口处;二是1t 不变,降低2t ,这就要降低排烟温度,设法选择工质水的温度2t 较低的省煤器,这比增加管束合理,因流经省煤器的水温比较低。

②提高传热系数K

因为K=2

11-11αλδα+,且金属的导热系数λ很大,λδ值较小,可以忽略不计,所以可认

418 为K=21111

αα+

一般来说,提高1α或2α都可以提高K 值,但提高1α还是2α更为有效?因为在锅炉受热面中,烟气侧的放热系数1α比较小(3位数以下),而水侧或汽水侧的放热系数2α比较大(5位数以下),则2

1α1≥α1,提高2α对K 值影响不大,所以提高传热系数主要是设法提高烟气侧的放热系数1α。

烟气侧放热的强弱主要与烟气速度有关,速度越大,冲刷管壁越强烈,对流放热也越强烈。因此,采用高的烟气流速可以强化传热、节省金属。但烟速高,通风阻力大,会受到锅炉抽力的限制,在自然通风的情况下,烟速一般只能达到3~5m/s ,采用引风机实行强制通风,可使烟速大大提高。但过高,会使通风电机耗电过多,还会使受热面受到烟气中灰粒的强烈磨损,影响寿命。综合考虑,强制通风时,烟速可以达到8~12m/s(水管受热面)和20m 人(烟管受热面)。

除提高烟速外,还可采用横向冲刷,逆流冲刷、管子错列

布置,用小管径的管子等来提向烟侧放热系数1α,以提高传热

系数K 值。

对于空气预热器,因为受热面内外侧都是气体,a2值并不大,

要提高K 值两侧要同时考虑。

(2)合理加大传热面

为了提高传热效果,当KT 都不能再变化时,也可以合理地

加大传热面F 。比如铸铁式省煤器,如图6-6所示。外壁F1的面积大于内壁面积F2是符合传热原理的。

Q =11αF (b11t -t )=δF δ

λ(b21t -b t )=22αF (22t -b t ) 因此222112111t -F F F t Q αλδα++==()

212121211t -αλδα++?F F t F 与(6-2)相比较,分母第一项多了一个12F F F2/F1,因F1≥F2,所以1

12111αα F F ?,从而Q 大了。F1比F2大得越多,提高传热的效果也越好。可见,肋片加在原来放热系数较小的一侧,效果才能显著。有的新式快装锅炉把烟火管制成波纹管,就是这个道理。这种以曲面代替平面的节能措施总的来说是利大干弊,唯一需要予以充分重视的是及时清灰。

3.热辐射

内热物体本身直接向周围发射热量的过程叫热辐射,简称辐射。任何物体只要温度高于

δ图6-6 肋片省煤器传热示意图

419 绝对零度,就能不断地以电磁波的形式向四面八方发射能量,这就是热辐射的实质,与此间时,物休又能不断地吸收其他物体发出的部分辐射能,从而实现了能量的转移,称辐射换热,辐射换热过程随时都在进行,但只有存在温差时辐射换热量才不等于零。热辐射的基本特点是,它的传递不需要任何媒介物而可在真空中进行,这是导热和对流无法实现的。辐射换热的另一个重要特点是它不但有热量的传递,而且伴随着能量形式的变化,即在传递过程中有热——辐射能 ——热的变化,这也是热辐射区别于其他辐射的不同点。

在锅炉炉膛内,热量从高温烟气(火焰)传递到受热血面外壁即靠辐射,接受辐射热的受热面如炉膛的水冷壁叫作辐射受热面。实质上,炉膛内的传热过程十分复杂,至今仍没有—个全面的、准确的定量研究结论。其中也有对流换热形式,只不过以辐射换热为主罢了。另外,新煤引燃,以是接受炉膛烟火、炽热的炉拱辐射热约过程。

辐射换热基本定律又叫斯蒂芬-玻尔兹曼定律,是1879年斯蒂芬通过实验、1884年玻尔兹曼山理论推导得出的:黑体在单位时间内通过单行面积内外发出的辐射力(辐射能)0E 和绝对温度的四次方成正比。即

0E ∝40σT 或()4

00100÷=T C E (KJ/2m .h 或W/2m ) 式中0σ——黑体辐射常数(玻尔兹曼份数),W/(2m .2K )

黑体辐射常数和物质的性质、表面状况等有关。任何物体在对外辐射的同时,也在不断地吸收从周围其他物体发射来的能量。但它吸收的仅是其中的一部分,有一部分反射出去,有一部分透射过去;如图3-7所示,它们各占投射来的能量的百分数分别称为吸收率A ,反射率R ,透射率D 。

绝对黑体是指能够全部吸收投射到其上的全部辐射能的物体,即其A=1,R=0,D=0,即其A Q =0Q 。工程上一般物体的A 、R 和D 都介于0-1之间,为灰体。

对于其他物体来说,辐射能力相差很大,通常把它和绝对黑体作比较,而引入“黑度”的概念,以表示物体接近黑体的程度; 0

0C C E E ==α 任—物体其辐射力为 E =C ()4100÷T KJ/2m .h

可写成E=0C α()4

100÷T ,所以知道了某物体的黑度和温度,即可计算其辐射力E 了。 某物体的黑度与它在温度相同时的吸收率A ,在数值上是相同的,即是相同的,即 α=A

两个或两个以上物体之间互相辐射、互相吸收,就构成了辐射换热。温度高的物体辐射出的热量比吸收得多,而温度低的物体吸收的热量比辐射出的多,因此热量就由高温物体传给低温物体了,辐射传热同样遵循热力学第二定律:传热有方向性。

锅炉中进行辐射传热时,由于火焰黑度和水冷壁的黑度都不等于1,且火焰射出的能量

420 也只有一部分投射到水冷壁上,因此,其稻射传热量可按下式表示

Q=01αC [()4100÷by T -()4100÷b T ]f F 或()441_b by A T T Q σα= KJ/h (6-4)

8-010×=C A σ=-20.5-810×

KJ/(2m .4

K ) 式中:1α——炉子的相当黑度,称为炉膛黑度; by T 、b T ——分别为火焰的绝对平均温度及受热面外壁的绝对温度,K ;

f F ——炉膛内有效辐射受热面积,2m 。

辐射换热在锅炉中是至关重要的:一般来说,辐射受热面热强度f q [KJ/(2m 。h )]要高于对流受热面热强度d q ,有时f q /d q =5~10,也就是说,辐射受热面面积布置只占对流受热面的1/5时,其吸热量却与之相当。所以,小炉膛里布置辐射受热面是经济的。因为辐射传热量f Q 与温度的四次方成正比,这是对流传热量d Q 作个可比拟的。

但是辐射受热面过多则会走向反面;辐射传热的结果是烟气温度降低、炉膛温度降低。f F 布置得越多,炉膛温度降低得越多,炉温过低时,新煤进炉难引燃,层燃火床上的火焰不能完全燃烧,火色黑红,by T 与已b T 相当接近,辐射传热的强烈程度显著减弱,辐射受热面热强度f q 迅速降低,甚至f q <d q ,这时市置的辐射受热面越多工况恶化得越厉害,燃烧将无法正常进行,未完全燃烧损失大为增加。现在国内燃煤工业锅炉设计效率往往都不低于同际水平,而实际运行起来,效率明显偏低,往往设η-实η=10%-20%,与辐射受热面布置过多、水冷废过大是大有关系的。

对于工业锅炉,对应1t/h 蒸发量.炉膛内布置3-52

m 辐射受热面,水冷度x 保持在0.3-0.4之间,相对节距s/d 在2.0-2.5之间是合适的。当然,当燃用挥发分低的次煤时,辐射受热面更要减小。然而,辐射受热面没有或过小,也不会达到经济运行的目的。 计算表明:当烟气温度为1000℃左右时,炉内辐射受热面热强度f q 与同温度下的对流受热面热强度d q 基本上相同。所以在进行热力计算时,布置辐射受热面之后,要使炉膛山口烟温尽量不低于900—l000℃。共有当烟温超过1000℃时,辐射受热面才具有明显的优越性。因而,选用合理的拱型、进行合理的运行调整,

以维持950-1100℃的炉膛温度,是保持锅炉出力

的必要条件;否则.辐射受热面布置得多么合理

也是形同虚设。

(三)锅炉热平衡及热效率

锅炉热平衡是指在稳定的热力状态下,送入

锅炉的热量r Q (又称支配热、主要是燃料燃烧的

放热量)与锅炉有效利用热1Q (即工质吸热)及各项热损失2Q 、3Q 、4Q 、5Q 、6Q

的总和相

图6-7 锅炉热平衡示意图

421 平衡的关系。图6-7示出了中小型燃油燃气锅炉的热平衡分配比例。

1.锅炉热平衡

(1) 锅炉热平衡方程 见式(6-5)所示

r Q =∑=6

1i i Q =1Q +2Q +3Q +4Q +5Q +6Q .

.....................................(6-5) 式中 r Q ——锅炉输入热量(kJ/kg)(液体燃料)或(kJ/3

m )(气体燃料); 1Q ——锅炉有效利用的热量(kJ/kg)或(kJ/3m );

2Q ——锅炉排烟热损失(kJ/kg))或(kJ/3m );

3Q ——气体不完全燃烧热损失((kJ/kg)或(kJ/3m );

4Q ——机械不完全燃烧热损失(kJ/kg)或(kJ/3m );

5Q ——锅炉散热损失(kJ/kg)或(kJ/3m );

6Q ——锅炉灰渣物理热损失和冷却水热损失(kJ/kg)或(kJ/3m )

如各项热量分别用它们占输入热量的百分数来表示,则热平衡方程可表示为:

∑=6

1i i q =1q +2q +3q +4q +5q +6q .

...........................................(6-6) 式中 %100×=r

i i Q Q q (i=1, (6)

,其中i Q 为每一项热量。 (2) 热平衡的计算规则 在热量的计算中,对燃料油是从1kg 质量燃料为计算基础;对气体燃料则以标准状态下(0.1MPa ,0℃)13

m 体积燃料为基础。

2.锅炉效率

锅炉效率是指锅炉中有效利用的热量i Q 占总输入锅炉热量r Q 的百分比,用1η表示 即: %10011×=r

Q Q η......................................................(6-7) 对比热平衡方程式(6-6),可知2η=1q =100%-∑=61i i q =100%-(2q +3q +4q +5q +6q )...(6-8) 用直接测量锅炉有效利用的热量1Q 计算锅炉效率的方法,称为正平衡法。计算出来的效率称为锅炉的正平衡效率η?。

用测定锅炉各项热损失之和∑62t q 汁算锅炉效率η?=100%-∑6

2t q 的方法称反平衡方法,其效率称为反下衡效率。

中、小型锅炉一般采用正平衡法进行热效率测定,或在正平衡测试时,辅以测定各项热损失的大小,可得反平衡效率。

二、锅炉的工作原理

(一)锅炉的基本工作过程

在锅炉运行中,锅炉内同时进行着3个相互关联的工作过程;燃料燃烧过程、燃烧产物向水汽介质的传热过程、介质流动汽化过程。其中,燃烧过程是化学过程,另外两个过程基本上是物理过程。在锅炉运行中,燃料、风烟、水汽等都处于不停的运动中,在运动中实现物质的传递和能量的交换,保持着质量和能量的平衡。

1.燃料燃烧过程

锅炉中的燃烧是在特定场合的受控燃烧。锅炉中燃料燃烧的场合称为炉膛或燃烧室,向炉膛供人燃料和空气的装置称为燃烧装置,由炉膛向炉外排放烟气的通道称为烟道。所谓受控燃烧主要是指锅炉中燃烧的燃料量和供风量都是定量控制的,燃烧中体现了两个适应:一是燃料量与锅炉蒸发量或热功率相适应,即需要多少蒸汽或热水,就投入多少燃料,使其燃烧供热适应负荷的要求,生产出多少蒸汽或热水;二是供风量与燃料量相适应,即使供风充分而不过分,使燃料燃烧完好正常,尽量减少未完全燃烧损失,减轻对大气的污染。

要实现上述两个适应,就得在定量分析燃料的基础上,对锅炉燃烧进行精心组织,选择合理的燃烧方式和燃烧装置,正确设计和布置炉膛,正确合理的通风和排烟等。在运行中,锅炉燃烧只能由培训合格、技术熟练的技工完成。

2.传热过程

锅炉中燃烧产物向水汽介质的传热过程,分别在锅炉炉膛和烟道中进行,其中炉膛内的传热是和燃烧同时进行的,炉膛和烟道中的传热过程部是综合传热过程,自然界中的三种传热方式——热传导、热对流、热辐射均在此过程中发挥了作用。

在锅炉炉膛中,燃料燃烧产物——高温烟气(火焰)与受热壁面间以热辐射方式传热,受热面高温侧与低温侧以热传导方式传热,受热向低温侧与水汽介质以对流方式传热,因而,热量从燃烧产物经过受热面到水汽介质的传递是一种传热方式共存的综合过程。

与此相近,在锅炉烟道中,烟气经过受热面与水汽介质的传热过程,包括烟气与受热面壁面间的对流、受热面中的传导、受热面壁面与水汽介质间的对流三个环节,也是一个复杂的综合传热过程。

在综合传热过程中,起决定作用的环节是传热最弱的环节,即强化传热最弱的环节,可有效地强化整个传热过程。人们往往通过防垢除垢、吹灰除渣、提高介质流速等措施强化锅炉中的传热,而用敷设绝热材料等方式弱化锅炉向周围环境的散热。

3.介质汽化过程和流动特点

(1)水在锅炉中汽化的三个阶段

在大型及较完善的中小型水管蒸汽锅炉中,水的汽化要经过三个阶段:

①预热阶段:常温水或相对于工作压力不饱和的水在锅炉中吸热且升温的饱和78度,该阶段水吸热升温而不汽化,所吸收热量称为预热热量。

②汽化(沸腾)阶段:已升温至饱和温度的水(饱和水)在锅炉中继续受热,不断由液态转变为汽态,直至全部汽化。该阶段介质变态而不升温,所吸收热量称为汽化潜热。

③过热阶段:汽化阶段形成的蒸汽称为饱和蒸汽。饱和蒸汽在很多情况下满足不了生产工艺需要,必须在锅炉中继续加热升温,直到生产工艺所要求的温度。该阶段介质全部为

422

第一章国内外CFB锅炉的发展现状 1.1 国外CFB锅炉的发展 近年来,循环流化床锅炉以其优越的环保特性、燃料适应性和良好的运行性能受到广泛欢迎,并得到了迅猛发展。尤其是最近十年,机组大型化发展取得了突破性的进展。其代表作就是法国普罗旺斯(Provence)电站250 MWe循环流化床锅炉的成功投运。另外,近几年来,国际上CFB锅炉的发展出现了竞争十分激烈的局面:法国GEC ALSTOM收购了德国EVT公司、法国Stein公司和美国ABB-CE公司;美国FW公司兼并了芬兰的Ahlstrom Pyropower公司,不同流派的CFB燃烧技术在逐渐相互结合,相互渗透,在国外逐渐形成了美国FW公司和法国GEC Alstom公司两大CFB锅炉技术集团。 1.1.1 德国鲁奇型(Lurgi)循环流化床锅炉及Alstom公司的扩展 鲁奇型循环流化床锅炉采用外置式换热器(EHE)设计,在有利于锅炉受热面布置、有利于炉膛温度及锅炉负荷控制、有利于再热器布置及汽温调节等方面做出了成功的探索,同时也为机组大型化创造了有利条件。特别是鲁奇公司将其CFB锅炉技术转让给ALSTOM-Stein(原法国Stein公司)公司、ALSTOM-CE公司(原美国CE公司)后,这项技术得到了进一步的发展和更广泛的应用。 ALSTOM-Stein公司充分利用外置式换热器的优越性,主要致力于CFB锅炉的大型化工作。通过大量的试验研究工作,率先在世界上完成了大型化CFB锅炉的开发应用工作,其代表作就是艾米录希电站和Gardanne(Provence)电站。艾米录希电站125 MWe CFB锅炉燃用干煤泥和湿煤泥两种燃料。Gardanne(Provence)电站是世界上第一座250 MWe CFB锅炉电站,1995年顺利投运标志着大型化CFB锅炉技术已经成熟。该锅炉燃用褐煤,锅炉的整体布置型体和主要结构基本上是在艾米录电站125 MWe CFB锅炉基础上的放大,采用单炉膛裤衩腿结构,4个分离器和4个外置式换热器。无疑Gardanne(Provence)电站的成功投运为广大CFB锅炉工作者增添了更多信心,为CFB锅炉的进一步发展开辟了道路。 Gardanne电厂位于法国南部的Provence省。该锅炉于1996年正式投入运行,并获得了美 Gardanne电厂250MWe循环流化床锅炉 的主蒸汽流量为194.44kg/s,蒸汽压力为 16.9MPa,主蒸汽温度为567℃,再热蒸 汽温度为566℃,排烟温度为140℃。 该锅炉的设计煤种为当地的高硫煤 和其它煤,也可掺烧50%(热值)的油渣。 其燃料分析见表1-1。该电站外观图见图

编订:__________________ 单位:__________________ 时间:__________________ 工业锅炉的节能措施(正 式) Deploy The Objectives, Requirements And Methods To Make The Personnel In The Organization Operate According To The Established Standards And Reach The Expected Level. Word格式 / 完整 / 可编辑

文件编号:KG-AO-3736-60 工业锅炉的节能措施(正式) 使用备注:本文档可用在日常工作场景,通过对目的、要求、方式、方法、进度等进行具体、周密的部署,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常工作或活动达到预期的水平。下载后就可自由编辑。 近年来,在我国经济的高速发展进程中,能源利用率低、消费结构不合理、供需矛盾加剧等问题日益突出,生态环境恶化与经济发展的矛盾加剧,在很大程度上制约了经济持续快速健康的发展。与世界先进水平相比,我国在能源效率、单位产值能耗等方面仍然存在较大差距,我国单位产值能耗是世界平均水平的2倍多,主要产品能耗比世界先进水平高40%。我国能源利用率为约33%,与世界先进水平相差10个百分点,节能潜力巨大。 在我国,为了与发电用大型锅炉相区别,工业锅炉指广泛应用于生产、生活、采暖等方面的各种容量、压力、温度的蒸汽锅炉和热水锅炉。我国既是工业锅炉生产大国,也是使用大国。到20xx年底,全国持有各级锅炉制造许可证的企业1530家,其中A级62家,

几种常见锅炉介绍 杨艺菲67一、锅炉总述 锅炉是一种能量转换设备,向锅炉输入的能量有燃料中的化学能、电能、高温烟气的热能等形式,而经过锅炉转换,向外输出具有一定热能的蒸汽、高温水或有机热载体。锅的原义指在火上加热的盛水容器,炉指燃烧燃料的场所,锅炉包括锅和炉两大部分。锅炉中产生的热水或蒸汽可直接为工业生产和人民生活提供所需热能,也可通过蒸汽动力装置转换为机械能,或再通过发电机将机械能转换为电能。提供热水的锅炉称为热水锅炉,主要用于生活,工业生产中也有少量应用。产生蒸汽的锅炉称为蒸汽锅炉,常简称为锅炉,多用于火电站、船舶、机车和工矿企业。 我国是当今世界锅炉生产和使用最多的国家,锅炉产业是与人类共存的永恒产业,是一个不断发展的产业。未来工业锅炉产品市场发展除了受我国国民经济的发展速度和投资规模等因素影响外,越来越受到能源政策和节能、环保要求的制约。 二、锅炉一般节能措施 ① 加装燃油 经燃油节能器处理之碳氢化合物,分子结构发生变化,细小分子增多,分子间距离增大,燃料的粘度下降,结果使燃料油在燃烧之前雾化、细化程度大为提高,喷到燃烧室内在低氧条件下得到充分燃烧,因而燃烧设备之鼓风量可以减少15%至20%,避免烟道中带走之热量,烟道温度下降5℃至10℃。燃烧设备之燃油经节能器处理后,由于燃烧效率提高,故可节油%至%,并且明显看到火焰明亮耀眼,黑烟消失,炉膛清晰透明。彻底清除燃烧油咀之结焦现象,并防止再结焦。解除因燃料得不到充分燃烧而炉膛壁积残渣现象,达到环保节能效果。大大减少燃烧设备排放的废气对空气之污染,废气中一氧化碳(CO)、氧化氮(NOx)、碳氢化合物(HC)等有害成分大为下降,排出有害废气降低50%以上。同时,废气中的含尘量可降低30%—40%。安装位置:装在油泵和燃烧室或喷咀之间,环境温度不宜超过360℃。 ②安装冷凝型燃气锅炉节能器

国内外焊接技术的现状及其发展前景 在现代工业中,焊接技术已广泛用于航天、航空和船舶、海洋结构物及压力锅炉,化工容器、’机械制造等产品的建造。就船舶建造而言,焊接工时要占船体建造总工时的30~40%,由此可见,焊接作为一种加工工艺方法在制造业中的重要 作用。为了实现焊接产品或焊接结构生产的高效率、低,国内外都在大力开发创新新的焊接技术, 国内外焊接技术的新发展 一、电阻点焊 电阻点焊被认为是汽车车身制造中最重要的连接工艺。 二、激光技术和使用激光束加工材料 将激光束焊接与弧焊工艺相结合可以获得一种值得注意的焊接工艺:即CO2激光束与气体保护金属极电弧焊工艺相结合的工艺。采用该工艺,能对不同级别的钢材进行高效率的焊接。 三、等离子弧焊 一种新开发的用于等离子弧焊的焊矩系统,采用反极性电极和选用100~200A焊接电流可以经济有效地焊接铝制零件,焊接质量很好。 四、粉末等离子弧表面堆焊 通过表面堆焊,可以经济有效地制造具有不同特性的零部件。 五、焊接电源 六、机器人和系统 七、热喷涂技术 八、钎焊 九、微连接技术 十一、碳钢和低合金钢的焊接 在第十五届焊接和切割国际展览会上在保护气体方面,建议针对被焊材料和焊接要求的确定所需气体和精细调制的混合气体的发展趋势更加明显了。主要的研发特点是关注改善润湿性能、提高焊接速度和优化焊缝成形。 十二、细晶粒结构钢和高强度钢的焊接 国外新技术开发实例:1,肯倍Wise?焊接工艺软件 -- 更富成效的焊接解决方 案 全球知名的焊接解决方案提供商--芬兰肯倍公司(Kemppi Oy)推出全新智能焊接工艺软件Wise TM。该系列软件与肯倍最新FastMig Pulse与KempArc Pulse 焊接设备配套使用,可提供更多专业功能。 Wise TM系列软件产品可广泛应用于造船与海洋工程、汽车厂等各种焊接领域,

国内外燃煤电站锅炉智能吹灰技术及应用现状分析 摘要:本文介绍了国内外电站锅炉受热面积灰监测技术和智能吹灰策略的研究 现状,针对各类技术的特点和不足,探讨了目前国内外电站锅炉智能吹灰产品的 应用现状和发展方向,旨在促进国内锅炉智能吹灰技术的发展,为新建电站或节 能改造项目的方案优化提供参考。 关键词:智能吹灰;积灰监测;吹灰策略 1 前言 燃煤电站锅炉积灰结渣是困扰许多电厂运行的难题之一。燃煤电站锅炉受热 面的积灰与结渣会造成炉内受热面传热能力降低、增加燃料消耗,引起高温腐蚀、炉膛出口烟温升高,导致锅炉无法维持满负荷运行,甚至诱发恶性锅炉事故,如 爆管、堵灰等被迫停炉停机事故[1]。为了降低积灰结渣对锅炉的影响,燃煤电站 一般都配备了蒸汽或空气吹灰装置。但目前国内燃煤电站的吹灰装置在运行中一 般采用定时定量的程序吹灰模式,这种不考虑锅炉受热面实际状况,一律定时吹 扫的方式,造成了大量能量的浪费,甚至不适当的吹灰会造成受热面的汽蚀,缩 短其寿命。因此,分析燃煤电站锅炉智能吹灰技术的应用现状和发展趋势,对提 高机组的经济性和安全性具有重要意义。 2 锅炉智能吹灰技术研究现状 作为电站锅炉节能减排领域的一个重要研究方向,自上世纪60年代以来,西方发达国家就开始了锅炉积灰及吹灰方面的研究工作。国内则是自上世纪90年 代才引起重视。发展至今,锅炉智能吹灰技术主要包括受热面积灰监测、锅炉积 灰模型和智能吹灰策略三部分。 2.1 受热面积灰监测技术研究现状 炉内积灰结渣多数是从炉膛传热的变化来判断,一般采用某个传热参数变化 来判断炉内的积灰结渣程度。目前炉膛积灰结渣的监测技术主要有以下几种:(1)锅炉受热面的积灰状况直接影响炉膛的传热效率,因此采用炉膛出口 烟温作为主要诊断手段,来反映炉内的积灰程度,以该技术为基础发展出目前较 为成熟的热平衡法监测技术。其基本原理是根据传热过程中烟气侧和工质侧的热 量平衡关系,由工质侧的参数反推烟气侧的温度值,并结合锅炉受热面的结构布 置特性,根据灰污监测模型进行传热计算,得出各受热面的整体灰污状态,从而 对电站锅炉各受热面的积灰结渣程度进行判断[2-3]。 基于热平衡法,华北电力大学丁历威等提出基于神经网络的电厂积灰结渣在 线监测方法,通过仿真验证了该方法的可行性,但尚未在实践中验证;华中科技 大学的曲庆功等提出以吹灰净收益NET值为积灰监测参数的基于模糊神经网络的 监测方法,计算机仿真结果表明该方法可提高锅炉受热面效率;广西大学的魏丽 蓉等提出了基于洁净因子的各受热面积灰结渣监测方法,在组态软件中验证了模 型的效果,但对锅炉受热面的动态过程尚未进行预测和研究。以炉膛出口烟温作 为主要诊断手段的缺点是无法监测炉膛局部结渣状态,需对每个炉膛样本建立自 己的积灰模型,不具备通用属性。 (2)用安装在水冷壁上的热流计来判断附近水冷壁的积灰结渣程度,根据结渣造成的热流变化对其进行监控诊断。此法可对炉膛结渣的局部和整体做全面诊断。 浙江大学的俞海淼等设计出一种水冷灰污热流计,通过读取热流计的温度, 可对热流密度进行监测,进而了解炉膛的积灰结渣状况[4]。对比炉膛出口烟温监

环保治理与维护的力度不断提升,人们对生态环境的要求也愈来愈高。热效率低、污染程度大的燃煤锅炉开始逐渐退出社会发展舞台,被更清洁环保的燃气锅炉设备取代。那么,使用燃气锅炉,会给用户带来什么好处呢? 中鼎环保型燃气锅炉 中鼎节能环保型燃气锅炉优势: 1、清洁环保 天然气中主要成分是烷烃,具有无色无味无毒的特性,燃烧时产生二氧化碳和水。基本没有煤炭燃烧产生的灰分、硫等有害物质,产生的烟气中粉尘量也很少,排出的烟气很容易达到我国对燃烧设备要求的标准,大大减轻对环境的污染。 由此来看,企业使用燃气锅炉后,面临的环保压力将远小于燃煤锅炉。 2、投资成本低 很多燃煤锅炉若想在使用时达到环保标准,需要配置吹灰器、除尘器、除渣设备、燃料烘干器等附属设备,这都是不小的投资成本。 而燃气锅炉则不需要配置以上辅助设备,只需冷凝器+节能器,即可完成超低的大气污染物排放要求,大大降低锅炉的投资成本。 3、占地面积小 燃煤锅炉需要开辟空间,将大量的煤炭资源预先存储起来。 燃气锅炉输送燃料时只需要搭建管道即可,无需增加燃料存储设施,在供给燃烧前也无需燃料加工制备设备,系统大为简化。 4、热效率高 根据数据调查显示,锅炉采用天然气,并加入节能减排的设施(冷凝器、节能器、先进的燃烧技术),可减少99%的有害物排放量;热效率也能提高20%-40%以上,这是大部分燃煤锅炉难以达到的性能。 那么有哪些专业从事环保节能型锅炉生产的厂家呢?

为大家推荐一家A级锅炉制造企业—郑州中鼎锅炉 郑州中鼎锅炉是高新技术企业,位于郑州市航空港区,占地面积200余亩,建筑面积10.6万平方米。公司现有职工400余人,其中工程技术人员120人,高级工程师16人。 中鼎锅炉正门实景厂房外景 中鼎锅炉采用西安交大国家发明专利----燃油燃气锅炉优化设计软件全新设计的WNS、SZS燃油燃气锅炉结构性能处于国内先进水平;国家专利产品----碳素窑、化工三废余热锅炉、煤气化余热锅炉、固体余热锅炉、内循环流化床、新型专利外循环流化床锅炉技术性能国内遥遥领先。 环保燃气热水锅炉基本参数如下:(以6吨热水锅炉为例) 1、锅炉基本参数 额定热功率 4.2MW 额定出水压力 1.0MPa 额定出口水温95℃ 额定进口水温70℃ 锅炉循环水流量144t/h 设计排烟温度95℃ 设计效率94.4% 计算燃烧料消耗量445.8 Nm3/h(天然气) 锅炉受热面积334.7m2 锅炉本体水容积11t 工作条件室内(-15°C~40°C) 2、锅炉基本尺寸: 锅筒规格Φ2000×14mm

火力发电机组锅炉控制技术的新进展 摘要:计算机技术是当今社会的一大重要革新发明,目前许多领域都采用计算 机进行操做,火力系统也不例外,融合计算机技术后的控制系统更加复杂。目前 火力发电机组的数学模型日渐成熟和完善,但是采用锅炉这一设施就注定会有非 线性、不稳定性、惯性大等众多的影响因素,这样就难以让数学模型发挥最大的 效应,控制力度不见准确进而影响正常操作的运行。目前国际上逐渐研究了其他 多种控制方法进行改良,火力发电机也由此变成了一项新型的研究潮流。 关键词:火力发电;机组锅炉;控制技术 近年来,在科技发展的推动下,为我国火力发电厂的发展带来了极大的推动 作用,机组锅炉是火力发电厂中重要的组成部分,一旦其存在问题必将对火力发 电厂的正常运行带来影响,因此,对于这方面的控制技术,我们需要高度重视起来。 一、概述 火力发电中计算机控制的引入为采用复杂的控制策略、先进的算法创造了条件。20世纪70年代后期,最优控制分别在日本和英国的火电机组中获得实际应用。特别是20世纪90年代以来,模糊控制、自适应控制和神经控制用于火电机 组的研究,在国内外获得了长足进展,而预测控制在火电机组中的应用成为近年 来的研究热点。火电机组的控制系统大部分是由PID(PI)算法的多个单输入单输出反馈控制回路组成,在预定的基本负荷工作点整定控制器参数并固定下来。对 于在此工作点附近的随机负荷扰动,其调节的有效性已被几十年的研究和实践所 证实。然而,当前电网负荷需求的峰谷差加大,大容量机组参与调峰已不可避免。为高效参与负荷调度,机组的控制必须在日、周和季节等调度周期内适应负荷变 动以及随机波动。在负荷调度过程中,随着工作点的变化,过程动态特性中的非 线性和相互影响降低了发电机组的运行性能,上述控制方案受到挑战。火电机组中,锅炉对负荷的响应速度比汽轮机对负荷的响应速度慢很多。因此,影响机组 负荷跟踪速度的因素,主要集中在锅炉部分。锅炉是一个复杂的多变量非线性系统,各通道之间存在强耦合;蒸汽压力、温度过程都具有较大的惯性和滞后,这些特点不利于锅炉的控制。此外,为提高发电机组的整体效率,机组向着高参数、 大容量的方向发展,而运行的安全性则对机组运行中汽包水位、过热蒸汽温度、 再热蒸汽温度等的控制性能(如速度、精度等)提出了更加苛刻的要求。这样的 发展趋势给锅炉控制造成了更大的困难。为此,近年来人们研究了多种新的控制 策略来解决上述控制难题。 二、传统火力发电技术存在的不足 目前,锅炉控制技术主要是由多个单输入、出这些回路构成,可以预先设定 所能承担的工作符合,以参数的形式表现并将数字进行固定。这种算法简称PI算法。但是目前我国的电力负荷较重,人民对电的需求越多越多,这就导致电网的 波峰波谷差距悬殊,就不得不使用大容量的机组进行调节。调度工作至关重要, 要想最大效率的提高所受负荷,机电组一定要控制调度周期,随机应对负荷变动 和随机性问题。在调度过程中,工作点的改变很大程度上影响了零件的运行,这 样会大幅度的降低发电机的工作性能。而锅炉机组的控制问题也由来许久,复杂 的非线性运行体系导致各个通道连接处都会存在滞后现象,这些因素都会导致总 体难以控制。锅炉发现机组面临着新一轮的革新,只有容量巨大、参数程度高等 设施才能够保证锅炉的正常运行,在运行过程中确保锅炉的安全性,有效对蒸汽

锅炉节能技术监管规程 Supervision Regulation on Saving Energy Technology for Boiler 中华人民共和国国家质量技术监督检验检疫总局颁布 2010年8月30日 目录 第一章总则………………………………………………………………………………(1 第二章设计………………………………………………………………………………(1 第三章制造、安装改造与维修…………………………………………………………(4)第四章使用管理………………………………………………………………………(5第五章检验检测和能效测试…………………………………………………………(6 第六章监督管理………………………………………………………………………(7 第七章附则……………………………………………………………………………(7 附录A工业锅炉热效率指标…………………………………………………………(8 附录B锅炉仪表配置要求…………………………………………………………(11 锅炉节能技术监管规程 第一章总则 第一条 为了规范锅炉节能工作,促进锅炉安全性与经济性的统一,根据《特种设备安全监察条例》、《高耗能特种设备节能监督管理办法》,制定本规程。

第二条 本规程适用于《特种设备安全监察条例》规定范围内的,以煤、油、气味燃料的锅炉及其辅机、监测计量仪表、水处理装置、控制系统等(以下简称锅炉及其系统)。 燃用其它燃料的锅炉、电加热锅炉和余热锅炉的节能技术监督管理规程参照本规程执行。 第三条 本规程规定了锅炉及其系统节能方面的基本要求。对于适用范围内的锅炉其设计、制造、安装、维修、改造、使用、检验检测,均应当执行本规程。 各级质量技术监督部门负责监督本规程的执行。 第四条 鼓励生产单位研究采用新技术、新工艺、提高锅炉及其系统能源转换利用效率,以满足安全、节能、环保的要求。 达到工业锅炉热效率指标(见附件A)规定目标值的各类工业锅炉产品,可以作为评价工业锅炉节能产品的条件之一。 第二章设计 第五条 锅炉及其系统设计应当符合国家有关节能法律、法规、安全技术规范以及标准的要求,锅炉设计文件鉴定时应当对节能相关的内容进行核查,对于不符合节能相关要求的设计文件,不得通过鉴定。 各类工业锅炉设计热效率值应当满足附件A中限定值的要求;电站锅炉热效率值应当满足相应标准规定或者设计要求。 第六条 锅炉设计应当包括热力计算、烟风阻力计算、水动力计算等内容,以明确锅炉及其系统的经济性。 第七条 锅炉设计文件包括锅炉安全稳定运行的工况范围、设计燃料要求、燃料消耗量、设计热效率、

燃煤发电锅炉的现状及发展方向 【摘要】由于经济的快速发展,我们国家需电量不断增加,因此燃煤发电锅炉正处在大面积更新换代之时,锅炉的种类非常繁杂。文章总结了燃煤发电锅炉的现状,并从锅炉的结构、水循环方式及制粉系统等方面来说明煤粉发电锅炉的发展方向。 【关键词】煤粉发电锅炉;现状;发展方向 电能是我们国家工业发展乃至社会进步不可或缺的二次能源。由于我们国家用电量巨大,因此现在还是以燃煤发电为获得电能的主要是手段,其他能源只能起辅助作用。随着经济的发展,我国电厂锅炉经历了四个发展阶段,至今我国已可自行生产适应燃煤质量较差、效率和可靠性较高以及污染较低等条件的现代化发电锅炉,也因此出现各式各样的发电锅炉。锅炉的发展现状和发展方向值得人们去关注和探索,建造更好的锅炉以适应用电量需求以及经济发展。 1 燃煤发电锅炉的现状 1.1 电厂锅炉的整体布置 电厂锅炉的整体布置是指锅炉炉膛、蒸发受热面(包括辐射、半辐射、对流受热面)和尾部受热面之间的相互位置关系。随着锅炉容量、参数和燃料性质等具体条件的不同,会产生很多种不同的布置方案,现在存在的比较典型的锅炉布置于图1。 (a)Π型(b)Г型(c)T型(d)塔形(e)半塔形(f)箱型 1.2 电厂锅炉的水循环方式 由于电厂锅炉容量、压力等的不同,因此锅炉的水循环需要不同的动力来维持,因而也就形成了不同的锅炉类型,目前主要有以上几种类型(见图2)。 1.3 电厂锅炉的制粉系统 a.直吹式煤经磨煤机磨成煤粉后直接吹入炉膛燃烧,制粉量随锅炉负荷变化而变化。 (a)自然循环(b)控制循环(c)直流式 b.中间储仓式将磨好的煤粉先储存在煤粉仓中,然后根据锅炉运行负荷的需要,从煤粉仓经给粉机送入炉膛燃烧。 2 燃煤发电锅炉的发展方向 随着国家节能减排的号召,很多人都在想怎样建造锅炉,建造什么样的锅炉才能实现既高效又宜控制的实现发电。当然很多时候,要根据不同需求和条件建造不同类型的锅炉,但我认为从以上三个方面来说锅炉的发展方向是:Π型、具有双进双出式直吹式制粉系统和水循环用直流式的锅炉。 2.1 Π型布置锅炉的优点 a.锅炉和厂房的高度都较低,转动机械和笨重设备,如送引风机、除尘器、和烟囱等均可作低位布置。因此,减轻了厂房和锅炉构架的负载。 b.适用性广,对不同容量和各种燃料均可使用。 c.下行对流竖井中,受热面易于布置成逆流传热方式。 d.便于尾部受热面的检修。 2.2 直流锅炉的优点 a.适用于任何压力的锅炉高参数、大容量是必然的发展趋势,而超临界锅炉只能用直流式锅炉。

面对日益严格的环保政策,如何减少污染、保护环境,已成为各个行业可持续发展的前提,因此工业环保锅炉的应用也越来越广泛。按照燃料可分为燃气燃油环保锅炉、燃煤燃生物质环保锅炉等;按照锅炉的介质可分为环保蒸汽锅炉、环保热水锅炉及环保有机热载体锅炉。接下来具体看看各环保锅炉系统的基本配置以及类型。 一、燃气燃油环保锅炉 燃气燃油环保锅炉采用清洁能源作为燃料,产生的污染少,热效率高。其中,WNS系列、SZS系列燃气燃油环保锅炉被广泛应用于各行各业,助力众多企业实现绿色发展。其锅炉系统的基本配置主要包含以下: 1.燃烧系统:包括炉膛、燃烧器、点火装置等 2.汽水系统:水处理、给水泵、分汽缸、除氧器等 3.控制系统:与锅炉控制箱配套而成 4.风烟系统:是指燃烧生成的烟气与空气组成的系统,主要包括鼓风机、烟囱等设备

二、燃煤环保锅炉 燃煤环保锅炉主要分成两种炉型:1.循环流化床锅炉,煤种适应性广,效率可高达89%以上,且低氮环保,媲美燃气锅炉;2.链条式锅炉,效率可达82%以上,锅炉设备投资较低,操作方便,负荷调整范围宽。这两种都是应用较广的燃煤环保锅炉炉型。 循环流化床锅炉系统采用流态化燃烧,主要结构包括燃烧室和循环回路两大部分,这也是流化床区别于链条炉排锅炉的主要特点。燃煤环保锅炉除了锅炉本体外还包含以下系统: 1.燃料系统:包括制煤、输煤系统,如破碎、筛分、输送等 2.汽水系统:水处理、加药罐、给水泵、分汽缸、除氧器等 3.控制系统:控制系统就像人的大脑,是锅炉安全有效运行的保障 4.风烟系统:主要包括鼓风机、引风机、烟囱等设备 5.烟气处理系统:如除尘、脱硫、脱硝等 6.排污设备:如连定排等

供暖锅炉控制的国内外研究现状 锅炉的自动化控制从上世纪三、四十年代就开始了,当时大都为单参数仪表控制,进入上世纪五十年代后,美国、前苏联等国家都开始进行对锅炉的操作和控制的进一步研究。但由于当时科技发展的局限性,对锅炉的控制主要停留在使用汽动仪表(包括汽动单元组合仪表和汽动基地式仪表)的阶段,而且大多数锅炉只是检测工艺参数,不进行自动控制。到上世纪六十年代,在发达国家,锅炉的控制主要以电动单元组合仪表(相当于我国的DDZ-II, DDZ-III仪表)检测与控制,还是以检测报警为主,控制为辅助功能。到了上世纪七十年代,随着计算机技术和自动控制技术理论的发展,使得锅炉的计算机控制成为可能。尤其是近一、二十年来,随着先进控制理论和计算机技术的飞速发展,加之计算机各种性能的不断增强,价格的大幅度下降,使锅炉应用计算机控制很快得到了普及和应用。许多发达国家都相继开发出了锅炉计算机控制系统。如今在国外,锅炉的控制己基本实现了计算机自动控制,在控制方法上都采用了现代控制理论中的最优控制、多变量频域、模糊控制等方法,因此,锅炉的热效率很高、锅炉运行平稳,而且减少了对环境的污染。在国内,由于经济技术条件的限制,中小企业锅炉设备水平一直比较落后,大多数中小型锅炉水平基本上停留在手动和简单仪表操作的水平。80年代中后期,随着先进的控制技术引入我国的锅炉控制,锅炉的计算机控制得到了很大的发展。至90年代,锅炉的自动化控制己成为一个热门领域,利用单片机、可编程序控制器、工业计算机以及引进的国外控制设备开发的各种控制系统,己逐渐用于对原有锅炉的技术改造中,并向与新建炉体配套的方向发展,许多新的控制方法,诸如最优控制、自适应控制、模糊控制、神经网络控制、专家控制等自动控制的最新成果也在锅炉自动控制中得到了尝试和应用.但由于控制技术单一,或控制算法的建模往往不能反映真实的锅炉燃烧状况,导致在工程实践中并不怎么成功,不能产生很好的经济效益,挫伤了用户在工业锅炉上用计算机进行控制的积极性。进入本世纪以来,为了进一步改善锅炉操作状况,降低能耗,确保安全运行,减少对大气的污染,同时随着人工智能理论的发展成熟,智能控制技术的大规模应用,对新一代锅炉计算机优化控制系统的开发和应用已势在必行且条件成熟。国内供热锅炉燃烧系统自动控制大多在燃油和燃气锅炉上实现的,对于燃煤锅炉,在自动控制研究方面总是得不到满意的效果,存在的主要问题是滞后问题。近几年变频技术在我国的应用领域越来越广,在锅炉控制方面也有应用,主要有三种形式,①全自动变频定压; ②锅炉鼓、引风机变频控制;③循环泵变频控制,对系统进行质调节。三种形式均有独立应用的范例,也有组合应用,但主要是以人工控制为主,节能效果仍然取决于司炉人员的经验,水平和责任意识。 SCADA是英文“Supervisory Control and Data Acquisition”的缩写,即“监视控制和数据采集”。SCADA系统是建立在计算机基础之上的自动化监控系统,它的主要任务是采集和管理各个生产环节的实时生产数据,对生产过程进行监视和控制,并保存历史数据和故障事件,提供报表输出和计算、分析SCADA系统作为生产过程和事物管理自动化最为有效的计算机软硬件系统之一,它有两层含义:一是分布式的数据采集系统,即智能数据采集系统,也就是通常所说的下位机;另一个是数据处理和显示系统,即上位机HMI(HumanMachine Interface,人机界面)系统,下位机通常是指硬件层上的,即各种数据采集设备,如RTU(Remote Terminal Unit,远程终端测控单元)、PLC(Programmable Logic Controller,可编程逻辑控制器)及各种智能控制设备等等。这些智能采集设备与生产过程

电站锅炉应急预案 HEN system office room 【HEN16H-HENS2AHENS8Q8-HENH1688】

电站锅炉事故 应急救援预案指南 YZ0104—2009 国家质检总局特种设备事故调查处理中心

前言 根据《中华人民共和国安全生产法》、《中华人民共和国突发事件应对法》、《特种设备安全监察条例》等法律法规和国家质检总局《关于编制特种设备专项应急预案指南的通知》(质检特函【2006】71号)文件的要求,为规范特种设备应急救援体系的建设工作,提高企业应急救援预案的编写质量,国家质检总局特种设备事故调查处理中心组织人员会同有关单位编制完成了《电站锅炉事故应急救援预案指南》。 本指南共分12章,主要由总则、应急救援组织机构及职责、单位资源和安全状况分析、危险辨识与灾害后果预测、预警和预防机制、应急响应、应急技术和现场处置措施、保障措施、预案编制管理和更新、事故调查、有关术语和定义等内容组成,其中危险辨识与灾害后果预测,预警和预防措施,应急技术和现场处置措施是本预案指南的技术基础。本指南较为详尽地叙述了应急管理所应采取的程序、方法和技术路线,阐述了企业如何建立电站锅炉事故专项预案、确立企业应急管理体系的问题。 本指南在编制过程中,编制组总结了多年电站锅炉事故应急救援的经验,借鉴了国内外相关的法规、标准和规范,并广泛征求了国内有关单位、专家的意见,最后经审查定稿。 本指南主要适用于指导企业编制专项应急预案,也可用于基层技术人员应急救援工作时借鉴和参考。使用单位应在编制专项预案,开展应急工作时,考虑自身应急资源情况,结合实践,对其进行补充和完善。 本指南由国家质检总局特种设备事故调查处理中心负责管理和解释。 本指南由中国特种设备检验研究院负责起草。参加起草的人员有赵欣刚、金晓东、葛翔。 本指南由国家质检总局特种设备事故调查处理中心吴旭正、石少华、刘牧玲负责统稿,郭元亮主审。 由于应急事业的不断发展,编者水平所限,本指南不足之处在所难免。在使用本指南过程中,如有不妥之处,请将意见和建议反馈给国家质检总局特种设备事故调查处理中心,以便今后修订时参考。

锅炉常用的节能措施示范 文本 In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of Each Link To Achieve Risk Control And Planning 某某管理中心 XX年XX月

锅炉常用的节能措施示范文本 使用指引:此解决方案资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。 1.锅炉设计节能措施 (1)锅炉设计时,首先应进行设备的合理选型。为了 确保工业锅炉的安全节能地满足用户要求,必须因地自宜 选择合适的锅炉,根据科学合理的选型原则设计锅炉的型 式。 (2)锅炉选型时,还应正确选择锅炉的燃料 应根据锅炉的类型、行业、安装地域合理选择燃料种 类。合理配煤,使燃煤的水分、灰分、挥发分、粒度等符合 进口锅炉燃烧设备要求。同时,鼓励使用秸秆成型燃料等新 能源作为替代燃料或掺烧燃料。 (3)在选择风机和水泵时,要选择新型的高效节能型 产品,不能选择落后淘汰的产品;按锅炉运行工况匹配水

泵、风机和电机,避免“大马拉小车”的现象,对目前正在使用的低效、能耗大的辅机,应予以改造或用高效节能产品替代。 (4)合理选择锅炉的参数 锅炉一般在额定负荷的80%~90%时效率最高,随着负荷的下降,效率也要下降。通豪热能一般选用锅炉的容量比实际用汽量大10%就行了,如选择的参数不正好时,根据系列标准,可选用较高一档参数的锅炉。锅炉辅机的选择也要参照上述原则,避免“大马拉小车”。 (5)合理确定锅炉的数量 原则是要考虑锅炉正常检修停炉,又要注意锅炉房里的锅炉台数不多于3~4台。 (6)科学设计使用锅炉省煤器 为了减少排烟热损失,提高锅炉热效率,在锅炉尾部烟道设置省煤器受热面,利用烟气的热量加热锅炉给水,

锅炉发展简史 一序论 1、锅炉是一种能量转换设备,向锅炉输入的能量有燃料中的化学能、电能、高温烟气的热能等形式,而经过锅炉转换,向外输出具有一定热能的蒸汽、高温水或有机热载体。锅的原义指在火上加热的盛水容器,炉指燃烧燃料的场所,锅炉包括锅和炉两大部分。 2、锅炉中产生的热水或蒸汽可直接为工业生产和人民生活提供所需热能,也可通过蒸汽动力装置转换为机械能,或再通过发电机将机械能转换为电能。提供热水的锅炉称为热水锅炉,主要用于生活,工业生产中也有少量应用。产生蒸汽的锅炉称为蒸汽锅炉,常简称为锅炉,多用于火电站、船舶、机车和工矿企业。 3、锅[guō]炉[lú]是由锅和炉组成的,上面的盛水部件为锅,下面的加热部分为炉,锅和炉的一体化设计称为锅炉。 4、《特种设备安全监察条例》所定义的锅炉是指利用各种燃料、电或者其他能源,将所盛装的液体加热到一定的参数,并对外输出热能的设备。其范围规定为容积大于或者等于30L的承压蒸汽锅炉;出口水压大于或者等于0.1MPa(表压),且额定功率大于或者等于0.1Mw的承压热水锅炉;有机热载体锅炉。摘自中华人民共和国《特种设备安全监察条例》 二锅炉分类 1、锅炉按照功能分为开水锅炉、热水锅炉、蒸汽锅炉、导热油锅炉、热风锅炉等; 2、 2、按照燃料分为电加热锅炉、燃油锅炉、燃气锅炉、燃煤锅炉、沼气锅炉、太阳能锅炉等; 3、其中开水锅炉分为KS-D电开水锅炉、KS-Y燃油开水锅炉、KS-Q燃气开水锅炉、KS-AII燃煤开水锅炉等;

4、热水锅炉分为CLDZ(CWDZ)电热水锅炉、CLHS(CWNS)燃油热水锅炉、燃气热水锅炉、CLSG(CDZH)燃煤热水锅炉等; 5、 5、蒸汽锅炉分为LDR(WDR)电蒸汽锅炉、LHS(WNS)燃油蒸汽锅炉、燃气蒸汽锅炉、LSG、DZG、DZH、DZL燃煤蒸汽锅炉等。 6、由于工业锅炉结构形式很多,且参数各不相同,用途不一,所以我国还没有一个统一的分类规则。其分类方法是根据所需要求不同,分类情况就不同,常见的有以下几种。 ①按用途分类:工业锅炉:用于工业生产 生活锅炉:用于采暖和热水供应 火管(烟管)锅炉:一种管内走火或者走烟,管外是水的锅炉 ②按结构分类:水管:正好与上述相反的锅炉(目前使用的多数是水管锅炉) 自然循环:依靠管内工质密度差提供水循环的动力 ③按工质循环原理分类:强制循环:除依靠工质密度差,主要依靠循环泵提供水循环的动力 直流循环:循环动力和强制循环一样 层燃锅炉(火床燃烧锅炉) ④按燃烧方式分类:室燃炉、旋风炉、流化床炉 常压锅炉(无压锅炉,就是在一个正常大气压下工作的锅炉) 低压锅炉(压力小于等于2.5MPa) 中压锅炉(压力小于等于3.9MPa) 高压锅炉(压力小于等于10.0MPa) ⑤按压力分类:超高压锅炉(压力小于等于14.0MPa) 亚临界锅炉(压力介于17—18MPa) 超临界锅炉(压力介于22--25MPa) 三锅炉发展 火力发电是我国主要的发电方式,电站锅炉作为火力电站的三大主机设备之一,伴随着我国火电行业的发展而发展。 随着时间的推移,环保节能成为中国电力工业结构调整的重要方向,火电行业在“上大压小”的政策导向下积极推进产业结构优化升级,关闭大批能效低、污染重的小火电机组,在很大程度上加快了国内火电设备的更新换代。 《2013-2017年中国锅炉制造行业产销需求预测与转型升级分析报告》显示,至2010年底,单机容量30万千瓦及以上火电机组占全部火电机组容量的60%以上。火电行业的“上大压小”也推动了电站锅炉向高参数、大容量方向发展。此外,循环流化床、IGCC等清洁

钻井过程中的技术创新,看世界PDC钻头的最新进展(一) 研磨性页岩地层驱使着新钻头的设计,以应对坚硬岩石及高温井的钻探。 在金刚石切削齿与碳化物基岩面相互作用期间,贝克休斯的休斯克里斯滕森Quantec Force强力PDC钻头获得了最佳效果,表现出更高的耐用性和热稳定性,通过获得的有限的切削齿分析,切削刃上的残余应力被迁移。 随着北美油气井页岩层的不断出现,钻头公司迫切地公关,以应对这些地层钻探的挑战并不让人惊讶,对于具体的应用,随之而来的是新钻头的设计,或是改进现有钻头的设计。 一些近期的设计,包括一些应对研磨性地层或高温地层钻井的新切削材料,也有一些8刀翼钻头的外形设计,这些设计都吸收了新切削齿技术和新材料技术,还有一些更新的钻头体材料技术,这些技术都是为了增强钻头的耐用性和提高钻头的性能表现,唯一的目的就是为了降低作业者的钻井成本。 一位服务于Varel国际公司西半球的现场工程经理卡尔罗斯(Karl Rose)说:“在开发钻头切削齿方面,许多钻头技术基本上都是材料技术,使钻头能够承受钻极硬的研磨性地层,切削齿能够在钻硬地层、软地层和夹层地层的变化中不会损坏”。 在钻头本身的材料特性方面也有了新的进展,为了使钻头更加结实和耐用,促使设计者设计出应对更硬地层类型的PDC钻头,罗斯先生说:“随着更坚硬材料的出现,切削齿材料的密度也会增加,使钻头从根本上更加坚韧耐用,这会让作业者在钻硬地层和研磨性地层时,用一只钻头打更多的进尺”。 一位史密斯国际公司的技术支持经理弗莱明克雷格同意说:“切削齿越好,钻头在井里滞留的时间就越长,就能打更多的硬地层和研磨性地层,作业者花费的成本就会越少”。 弗莱明先生说:“我们首先要能让一个切削齿应对更硬和更高研磨性地层,以便能使整个PDC钻头切削齿吃入这些地层,另一方面,钻头的刀翼越多,触到井底的金刚石体就越多”。

几种常见锅炉介绍 杨艺菲67 一、锅炉总述 锅炉是一种能量转换设备,向锅炉输入的能量有燃料中的化学能、电能、高温烟气的热能等形式,而经过锅炉转换,向外输出具有一定热能的蒸汽、高温水或有机热载体。锅的原义指在火上加热的盛水容器,炉指燃烧燃料的场所,锅炉包括锅和炉两大部分。锅炉中产生的热水或蒸汽可直接为工业生产和人民生活提供所需热能,也可通过蒸汽动力装置转换为机械能,或再通过发电机将机械能转换为电能。提供热水的锅炉称为热水锅炉,主要用于生活,工业生产中也有少量应用。产生蒸汽的锅炉称为蒸汽锅炉,常简称为锅炉,多用于火电站、船舶、机车和工矿企业。 我国是当今世界锅炉生产和使用最多的国家,锅炉产业是与人类共存的永恒产业,是一个不断发展的产业。未来工业锅炉产品市场发展除了受我国国民经济的发展速度和投资规模等因素影响外,越来越受到能源政策和节能、环保要求的制约。 二、锅炉一般节能措施 ①加装燃油 经燃油节能器处理之碳氢化合物,分子结构发生变化,细小分子增多,分子间距离增大,燃料的粘度下降,结果使燃料油在燃烧之前雾化、细化程度大为提高,喷到燃烧室内在低氧条件下得到充分燃烧,因而燃烧设备之鼓风量可以减少15%至20%,避免烟道中带走之热量,烟道温度下降5℃至10℃。燃烧设备 之燃油经节能器处理后,由于燃烧效率提高,故可节油%至%,并且明显看到火焰明亮耀眼,黑烟消失,炉 膛清晰透明。彻底清除燃烧油咀之结焦现象,并防止再结焦。解除因燃料得不到充分燃烧而炉膛壁积残渣现象,达到环保节能效果。大大减少燃烧设备排放的废气对空气之污染,废气中一氧化碳(CO)、氧化氮(NOx)、碳氢化合物(HC)等有害成分大为下降,排出有害废气降低50%以上。同时,废气中的含尘量可 降低30%—40%。安装位置:装在油泵和燃烧室或喷咀之间,环境温度不宜超过360℃。 ②安装冷凝型燃气锅炉节能器

锅炉行业国内外发展现状 我国锅炉市场国际化竞争日趋激烈,目前为止,已取得中国进口锅炉安全质量许可证书的境外企业已达173家,其中美国26家、英国6家、日本13家、韩国21家、意大利15家、德国31家等。另外目前中国已建立了14家合资或独资企业,大多生产油气锅炉,如上海三浦、杭州富尔顿、韶关正久、安阳方块、三北拉法克、北京庆东、北京菲斯曼、北京巴布科克、沈阳大通、山东前田、青岛荏原、在宇、昆山大震、九江克莱顿等。同时进口锅炉越来越多,占据了相当的市场份额。面对这种新的形势,对整个市场而言竞争会日益惨烈,企业压力会越来越大。 根据对国内锅炉及原机制造业前十家企业的经营指标的统计发现,产品销售收入在10亿元以上的有8家,最高达到30亿元左右。利润总额与其销售收入却相差很大,有的企业利润总额是销售收入的1/4左右,而有的企业只有1/20,可见这些骨干企业在经营策略上有很大的区别,这期间存在着极大的浪费和不合理等因素,同样面对各方面的压力,有些企业在竞争策略上已经走在了行业的前列,而有些企业则正在逐步的走入误区。今年,我国推行了一系列措施,锅炉企业将可享受许可证升级、换证受理期限从5个工作日缩短至3个工作日,企业向质监局认可机构申请对其生产的新产品进行热工测试时,实施减免50%的测试费等一系列优惠政策等,逐步推进我国锅炉业的发展。 锅炉结构 炉体设计和制造采用三回程、湿背式、偏心炉膛、非对称性结构。炉胆可设计为波形,减少 热膨胀应力,增加辐射受热面。应用先进的数字化控制技术,可远程精确监控燃烧过程。自 动化程度,各种保完善。选配优质进口低NOX燃烧机,燃烧充分,属于环保产品。可选 配冷凝换热器和空气预热器,从而提高锅炉效率。可增设通讯接口实现上位机控制。锅炉 制造规范,严格按国家有关标准制造。整体快装出厂,外形美观,色泽明快。 一、锅炉的分类 锅炉按用途可分为:电站锅炉、产业锅炉、采热锅炉、机车锅炉和船舶锅炉等。 按照锅炉产生的蒸汽压力和流量可分为:高压锅炉、中压锅炉、低压锅炉及大容 量(大型)锅炉、中容量(中型)锅炉、小容量(小型)锅炉。产业锅炉一般是 低压小容量锅炉。

我国电站锅炉用管的现状与发展对策 成海涛,郭元蓉 (攀钢集团成都钢铁有限责任公司,四川成都610066) 摘要:近年来我国火力发电高速发展,电站锅炉用管需求急增。分析了我国电站锅炉用管的生产现状;指出电站锅炉用管不能完全满足国内电力行业需求的主要原因是生产总量不够,品种规格不齐,产品质量不稳定和新材料研发能力不强等;提出了发展我国电站锅炉用管的思路。 关键词:电站锅炉用无缝钢管;生产现状;发展思路 中图分类号:T-1;TK223.1+1文献标识码:A文章编号:1001-2311(2006)02-0005-05 CurrentSituationofandProposedCountermeasuresforDomesticProductionofBoilerTubesforPowerGenerationService ChengHaitao,GuoYuanrong (PangangGroupChengduIron&SteelCo.,Ltd.,Chengdu610066,China) Abstract:Owingtothefastdevelopmentofthedomesticthermalpowergenerationindustry,thedemandforpowergenerationboilertubesisdramaticallygrowing.Basedonanalysisofcurrentproductionsituationofcurrentdomesticproductionsituationofpower-generation-serviceboilertubes,itisconcludedthatthefailuretofullysat-isfythesaiddemandmainlyisattributedtoelementsconcerningpower-generation-serviceboilertubeproductionsuchasdeficienttotalcapacity,incompleteproductlines,inconsistentproductqualityaswellasweakR&Dforcefornewmaterials.Proposalsrelatingtodevelopmentofdomesticpower-generation-serviceboilertubepro-ductionareputforward. Keywords:Seamlesssteelboilertubeforpowergenerationservice;Currentproductionsituation;Develop-mentcountermeasure 0前言 近几年来,随着国家对电力行业投入的加大和优化发展火电项目政策的实施,促进了我国火力发电核心设备—— —电站锅炉制造企业的快速发展。而用于制造电站锅炉的主要原材料之一的电站锅炉用管,因生产企业产能不足,研发进度不快等诸多原因,还不能完全满足电力行业高速发展的需要,从而使电站锅炉用管成为我国无缝钢管进口量最大的品种之一。1电力行业的发展对电站锅炉用管的新要求1.1电站锅炉用管的需求量剧增 据统计,我国电力发电装机容量在2004年就已达到4.4亿kW,位居世界第二,但迄今为止,全国仍有20多个省市存在不同程度的缺电。国家发改委下达的2005~2007年电力建设计划中,将新增装机容量1.8亿kW,平均每年新增装机容量6000万kW。而目前实际新增装机容量已经超过预期的年计划。2005年全国完成水、火电站装机容量超过8721万kW(新增装机的发电量相当于英国或者瑞典1年的发电总量),比2004年增长了30.4%以上,其中火电增长也超过34%。2001~2005年新增装机容量见表1。 根据中国机械联合会发电设备中心资料,按建 成海涛(1958-),男,副总经理,高级工程师,享受 国务院政府特殊津贴。中国钢标准化技术委员会钢管 分技术委员会主任委员,中国金属学会轧钢学会钢管 学术委员会秘书长。长期从事无缝钢管生产科研、技 术管理工作。获两项国家专利。 STEELPIPEApr.2006,Vol.35,No.2钢管2006年4月第35卷第2期