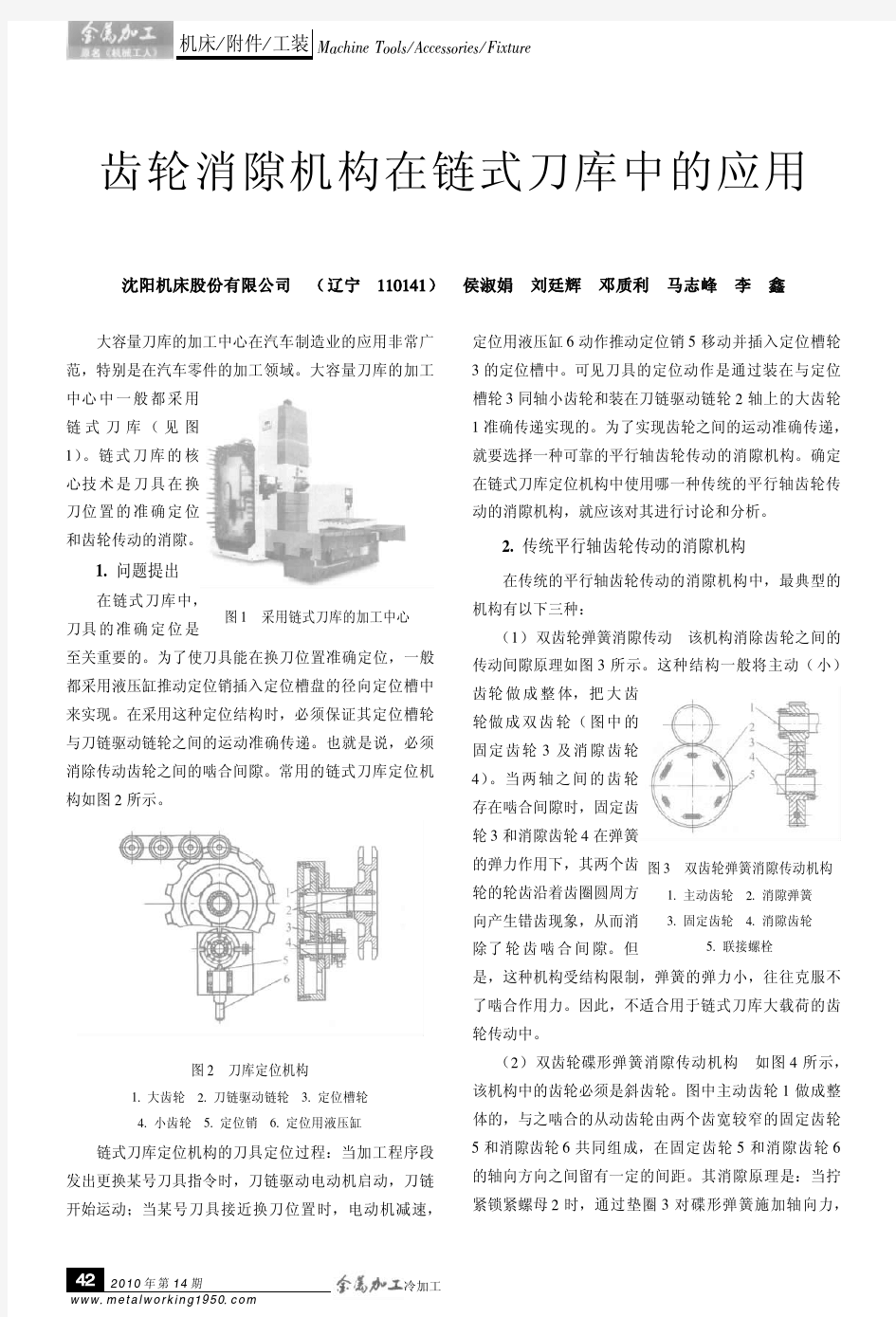

双齿轮消隙减速箱的结构及装配 【摘要】大行程数控机床的进给传动由于受到行程和丝杠临界转速等一系列因素的限制与传统的机床进给结构就不可能一致了,本文讨论了一种在大行程数控机床进给传动中代替滚珠丝杠传动的一种新型结构。 【关键词】大行程、数控机床、进给、丝杠、齿轮、齿条、消隙、工作间隙;无间隙啮合 滚珠丝杠具有传动效率高、运动平稳、寿命高及可预紧消除间隙并提高系统刚度等特点,所以旋转伺服电机+滚珠丝杠副的传动结构是大多数数控机床进给运动选用的结构,但当机床的工作行程很大时,采用齿轮齿条或者蜗母齿条传动来实现进给运动(通常在行程超过5000mm时不使用丝杠传动)。 下面将结合我安装过的机床论述齿轮齿条的传动结构。 我事业部生产HTC系列、HTCmiddle系列HTCtriple系列数控车床,其Z 轴长度规格从3000mm至18000mm,其中6000mm以下规格用滚珠丝杠传动,6000mm以上规格用齿轮齿条传动。其传动系统图见图1。 1、2直齿轮3蜗轮4蜗杆5、7斜齿轮6、8斜齿轮9、10输出端斜齿轮11斜齿条12伺服电机 图1 传动系统图 由图1可以看出伺服电机经一系列降速后,将动力传至输出端的一对相关联的斜齿轮,斜齿轮与安装在床身上的斜齿条啮合,驱动床鞍沿床身运动,从而实现机床的Z轴进给。 我们知道数控机床的运动精度和位置精度在很大程度上取决于进给传动链的精度。在滚珠丝杠传动中,其传动链误差主要来源于滚珠丝杠副的轴向间隙,通常我们选择双螺母调整垫片的方式预紧,或采用变丝母螺距预紧来消除轴向间隙。齿轮消隙方法有很多种,常用的有直齿轮双片齿轮错齿法、斜齿轮轴向垫片调整法等。 本文讨论的是双传动链弹簧预紧消隙。这种方法调整简便,并可自动补偿间隙,具有随时消隙的特点。 从传动系统图和结构图可以看出,伺服电机通过胀套与电机轴上的小齿轮相连,降速后传至Ⅰ轴,再通过蜗轮蜗杆降速后传至Ⅱ轴。在装配中先要将这组弹簧齿轮安装好,并且让弹簧有压缩量。在与电机输入齿轮啮合后,让其弹簧涨紧并用0.02塞尺检查组合齿轮是否与电机输入齿轮完全啮合。这是在装配双齿轮消隙减速箱要注意的第一步。

.齿轮齿条副 齿轮齿条传动常用于行程较长的大型机床上,可以得到较大的传动比,还易得到高速直线运动,刚度及机械效率也高;但传动不够平稳,传动精度不够高,而且还不能自锁。 采用齿轮齿条副传动时,必须采取措施消除齿侧间隙。当传动负载小时,也可采用双片薄齿轮调整法,将两齿轮分别与齿条齿槽的左、右两侧贴紧,从而消除齿侧间隙。当传动负载大时,可采用双片厚齿轮传动的结构,图 5-45 是这种消除间隙方法的原理图。进给运动由轴 2 输入,该轴上装有两个螺旋线方向相反的斜齿轮,当在轴 2 上施加轴向力 F 时,能使斜齿轮产生微量的轴向移动。此时,轴 1 和轴 3 便以相反的方向转过微小的角度,使齿轮 4 和5 分别与齿条齿槽的左、右侧面贴紧,从而消除齿侧间隙。 图5-45 消除间隙的原理图 1 、 2 、 3 —轴; 4 、 5 —齿轮 三、进给系统传动齿轮间隙的消除

对于数控机床进给系统中的减速齿轮,除了要求其本身具有很高的运动精度和工作平稳性以外,还必须尽可能消除配对齿轮之间的传动间隙;否则,在进给系统每次反向之后就会使运动滞后于指令信号,这将对加工精度产生很大影响。所以,对于数控机床的进给系统,必须采用各种方法去减少或消除齿轮传动间隙。 1 .刚性调整法 刚性调整法是指调整之后齿侧间隙不能自动补偿的调整方法。它要求严格控制齿轮的齿第五章数控机床的结构与传动厚及周节公差,否则传动的灵活性将受到影响。但用这种方法调整的齿轮传动有较好的传动刚度,而且结构比较简单。 图5 — 46 是最简单的偏心轴套式消除间隙结构。电机 1 是通过偏心轴套2 装到壳体上,通过转动偏心轴套就能够方便地调整两齿轮的中心距,从而消除了齿侧间隙。 图5-46 偏心轴套式消除间隙结构图5-47 带锥度齿轮的消除间隙结 构 1 —电机; 2 —偏心轴套 1 、 2 —齿轮; 3 —垫片

消隙齿轮箱 该系列变速箱在结构上采用双齿轮输出,碟簧斜齿轮消除反向间隙,以保证 精密机床的传动精度,该系列变速箱特别适用于需要高精度、高刚性、大扭矩 的场合,在数控龙门镗铣床、数控镗床、大型数控落地镗床上得到普遍的应用。 内部独立润滑系统在变速箱运转时(不论正反向)即处于工作状态,使内部齿轮 得到充分的润滑,以保证变速箱的使用寿命。 消除齿轮间隙,可获得高精密、零间隙定位要求;最大输出力矩15000Nm,最大速比140;最大速度90m/min,齿轮模数12;可以实行电预载(双伺服电机)或机械预载(连轴器); 双齿轮消除间隙的原理: 1、可以看成是将一个齿轮劈成为两个薄一点的齿轮,再合并到一起安装,并两个齿轮之间装有可以周向相对扭转错位的装置 2、实际上,这个双齿轮与相邻的啮合齿轮同时啮合,啮合时,双齿轮中的一个轮齿与相邻轮齿的受力面啮合,而双齿轮的另外一个轮齿与相邻轮齿的背面啮合,这样,双齿轮实际上是想“钳子”一样“咬住”相啮合的齿轮 3、双齿轮的设计关键:周向微调装置,调好之后要能锁紧 希望以上能够对你有所帮助 该变速箱适用于高精度大型及重型机床的传动,在中国市场 已得到广泛应用。齿轮箱在结构上采用双齿轮输出,碟簧斜齿轮消除反向间隙, 保证了机床的传动精度,内部独立润滑系统在变速箱运转时(不论正反向)即处于 工作状态,使内部齿轮得到充分的润滑。 为适应不同厂家对安装形式的特殊需求,有不同系列的齿轮箱相对应。用户 可以根据不同的设计要求,选择齿轮箱输入电机和输出齿轮的齿数。如选择输入 电机水平安装或竖直安装,安装基面是水平还是竖直。 本实用新型消除机床往复直线运动的反向间隙,以保证机床直线运动的运行精度,结构简单紧凑,合理利用空间,运行平稳,传动噪音低,可广泛应用于各类采用齿轮齿条传动的数控机床。

?60? 齐 齐 哈 尔 大 学 学 报 2012年(6). The compound 3 was isolated from this plant for the first time. Key word: Portulaca oleracea L.;DL-epiloliolide;sitosterol 双齿轮齿条消隙结构的试验研究 1 试验装置工艺实施措施 试验装置工艺实施措施:(1)齿条的安装调试。采取与CK611250E×70/18J-1工艺文件中齿条安装工艺略有不同的方法。为保证齿条安装精度,调整齿条背面。把紧齿条,使把合面0.03塞尺不入。将头2块齿条卸下,在工装上将它们对接,并对它们施加一定预紧力,用牙条样板检查对接处的齿间距,若不能满足要求,刮研两接头处,使对接处合格,将它们作为第1,2节。按同样方法将第2,3节齿条的接头处调刮,使之合格,以下依次进行,并标出顺序号。齿条全部调刮后,按顺序号再将在床身上把紧一端第1节齿条,钻铰销钉孔并装销钉,轻微松开第2节到最后一节的把合螺钉,从最后一节齿条对齿条施加预紧力,施加预紧力为该机床最大轴向驱动力,使齿条对接紧密接触,把紧各个齿条,并在最后一节齿条上装上销钉。(2)纵向大刀架的安装调试。将大刀架与导轨合研,大刀架与导轨接触的滑动面(A面)研点12点/25 mm×25mm,刮研斜铁。用0.03塞尺检验各滑动面,插入深度不大于15mm,并使大刀架下底(E面)垂直于床身斜齿条把合面(0.01mm), 示意图见图1。(3)溜板箱的安装调试。将溜板箱用垫铁、千斤顶支起找中,推紧溜板箱使小齿轮与齿条紧密接触,反号大刀架螺孔。先将大刀架与溜板箱把紧,在双齿轮齿条没有预紧力的情况下,检查2个小齿轮与齿条的接触情况。若接触面不均匀,调刮溜板箱与大刀架的把合面,使小齿轮与齿条接触面保持均匀接触,溜板箱与大刀架连接紧固,并装销钉。保证滑动面0.03塞尺插入深度不超过15mm,结合面0.03塞尺不入。 2 消隙试验 (1)无反向间隙补偿下的导轨行程上分段测量。在导轨整个行程上 选取3段,用光栅尺做测量元件,测量双齿轮齿条在施加一定预紧力,没 有进行反向间隙补偿的条件下大刀架的定位精度。 由图2和图3的曲线可见,在同一进给速度,双齿轮齿条在不同预紧 力的条件下,每段的定位精度变化差异不大。其数值远小于双齿轮齿条未 加预紧力时的参数量值。由此可见,对双齿轮齿条施加预紧力,消除了小 齿轮与齿条的间隙,使定位精度提高。而施加预紧力的大小变化,对定位 精度改善影响不大,这是由于在大刀架没有切削力作用时,碟簧施加不大 的预紧力即可消除了小齿轮与齿条的间隙,这时即使预紧力增加也不会改 变溜箱传动链中其它环节的间隙,消除间隙后再施加预紧力只起到接触刚 度变化,因此对定位精度的改善影响不大。随着进给速度的提高,定位精 度相应的逐渐提高。这与碟簧预紧力放松状态下的变化情况是一致的。 (2)导轨行程全长范围内的定位精度测量。为确定大刀架在导轨全 长范围内的位置精度,采用激光干涉仪对大刀架进行全长测量。测量分为 有螺距补偿和没有螺距补偿2种情况进行。有螺距补偿的情况:反向量差64.2μm,重复度58.6 μm,定位精度138.6μm。没有螺距补偿的情况:反向量差77.6μm,重复度245.9μm,定位精度303.3μm。由此可见,进行螺距补偿后,提高了进给运动的准确性,使大刀架的重复度、定位精度明显提高。从全长范围内的定位精度测量来看,数控系统进行螺距补偿的情况下,所测的定位精度、重复度比没有进行螺距补偿的情况下所测得大刀架的定位精度、重复度基本上都有相应的提高,但对反向量差没有什么影响。 (3)大刀架加负载溜车连续移动后的定位精度测量。为检验双齿轮齿条在大刀架上加负载情况下的可靠性,大刀架上放置13t的重物,每天连续溜车,一天溜车8h,共计移动120h,15d后选出3种预紧力的情况作为对比,再次测量大刀架的位置精度。将加载后的数值与加载前的数值进行对比,从定位精度上看基本上是变差的趋势,而从反向量差、重复度的数值上看,数值变化没有规律。观察齿条接触表面磨损情况,加载前后未见什么变化。 3 结束语 (1)采用上述试验装置工艺实施措施,可保证大刀架的定位精度,并能减少啃齿现象。(2)双齿轮齿条在碟簧施加预紧力后,预紧力大小的变化对大刀架的定位精度、重复度没有大的影响。(3)为保证切削过程中大刀架的位置精度,碟簧上施加预紧力必须使它传递到与齿条接触的小齿轮的力应大于主切削力分解到垂直导轨面上的垂直分力以及大刀架系统重量共同产生的摩擦力和主切削力水平分立的合力。(4)齿条进行热处理,提高硬度并磨齿提高精度。(5)提高溜板箱中齿轮精度,使传动精度提高间隙稳定。(6)适当提高调整齿轮与其啮合齿轮的螺旋角,利于保证消除这对啮合齿轮的间隙。(7)在大刀架移动过程中小齿条啮合处应注适当机油润滑,以减少其磨损。 (王金龙,上海齐达重型装备有限公司,上海 200000) 图1 纵向大刀架的安装调试示意图

变位齿轮的计算方法 1 变位齿轮的功用及变位系数 变位齿轮具有以下功用: (1)避免根切; (2)提高齿面的接触强度和弯曲强度; (3)提高齿面的抗胶合和耐磨损能力; (4)修复旧齿轮; (5)配凑中心距。 对于齿数z=8~20的直齿圆柱齿轮,当顶圆直径d a=mz+2m+2xm时,不产生根切的最小变位系数x min,以及齿顶厚S a=0.4m和S a=0时的变位系数x sa=0.4m和x sa=0如表1所列。 2 变位齿轮的简易计算 将变位齿轮无侧隙啮合方程式作如下变换: 总变位系数 中心距变动系数

齿顶高变动系数 表 1 齿数z=8~20圆柱齿轮的变位系数 或 Δy=xΣ-y 式中:α——压力角,α=20°; α′——啮合角; z2、z1——大、小齿轮的齿数。

将上述三式分别除以,则得: 由上述公式可以看出,当齿形角α一定时,x z、y z和Δy z均只为啮合角α′的函数。在设计计算时,只要已知x z、y z、Δy z和α′四个参数中的任一参数,即可由变位齿轮的x z、y z、Δy z和啮合角α′的

数值表(表2)中,查出其他三个参数,再进行下列计算。一般齿轮手册上均列有此数值表。 式中正号用于外啮合,负号用于内啮合。 3 计算实例 例1: 已知一对外啮合变位直齿轮,齿数z1=18,z2=32,压力角α=20°,啮合角α′=22°18′,试确定总变位系数xΣ、中心距变动系数y及齿顶高变动系数Δy。 解: 根据α′=22°18′查表2,得: x z=0.01653,y z=0.01565,Δy z=0.00088 由此得: 例2: 已知一直齿内啮合变位齿轮副,齿数z1=19,z2=64,α=20°,啮合角α′=21°18′。求xΣ、y及Δy。 解: 根据α′=21°18′查表2,得: x z=0.00886,y z=0.00859,Δy z=0.00027。 由此得:

齿轮副法向齿侧间隙的计算与测量 一、齿轮副法向侧隙的计算 为保证齿轮副始终呈单面啮合的正常运转。其工作齿面之间需有油膜润滑,而非工作齿面之间则要考虑到温升变形的影响,故齿轮副的工作齿面间和非工作齿面间都应有一足够而不过大的最小侧隙。前者用于储油,后者用于弥补热膨胀所需。这两者最小法向值之和称为齿轮副的最小法向齿侧间隙(简称最小侧隙jnmin) 其最小值取决于齿轮副的工作速度,润滑方式和温升。与齿轮副的精度等级无关。 关于齿轮副的侧隙.GB10095—88规定采用基齿厚制,即利用减薄相配齿轮齿厚的办法获得。为获得jnmin齿厚应有一最小减薄量(Ess齿厚上偏差)又因齿轮副的加工和安装不可能没有误差,如:-fpb、-fn.、Fβ和fx、fy等。所以齿厚的最小减薄量,除取决于jnmin外还应考虑以上诸多误差都会对侧隙值产生减小的影响。 1.1齿轮副的最小法向齿侧间隙jnmin的计算: 1)温升变形所需的最小法向侧隙jnmin1: jnmin1=a(α1△t1-α2△t2)×2sinαn 式中:a——齿轮中心距(mm); α1,α2——齿轮和箱体材料的线膨胀系数; αn——齿轮法向啮合角; △t1,△t2——齿轮和箱体工作温度与标准温度之差: △t1=t1-20℃;△t2=t2-20℃。 2)保证正常油膜润滑所需的最小法向侧隙jn2: 保证正常油膜润滑所需的最小法向侧隙jn2,取决于齿轮副的润滑方式和工作速度.当油池润滑时,jn2=(5~10)Mn(μm)。当喷油润滑时,对于低速传动(工作速度v<10m/s),jn2=10Mn;对于中速传动(v=10~24m/s),jn2=30Mn;对于高速传动(v>60m/s),jn2=(30~50)Mn。Mn为法向模数(mm)。 所以:齿轮副最小极限侧隙(jnmin)应为:jnmin=jn1+jn2 1.2齿轮副实际的最小法向侧隙(安装后的侧隙)的计算 Jnmin′=|EssA+EssB|cosαn+(-fa)2sinαn-jn

齿轮侧隙 轮齿的侧隙是指装配好的齿轮副当一个齿轮固定时另一个齿轮的圆周晃动量,以分度圆上弧长计。 最小轮齿侧隙的设计准则 为了保证齿面间形成正常的润滑油膜和防止由于齿轮工作温度升高引起热膨胀变形致使轮齿卡住,轮齿在啮合时必须有适当的齿侧间隙。 最小轮齿副侧隙的计算 保证正常润滑油膜所需要的齿侧间隙,由润滑方式和分度圆的线速度确定,如图1所示热变形所需要的轮齿侧隙jnmin2 用下列公式计算: jnmin2=2α(α1△t1-α2△t2)sinαn(1) 式中:jnmin2——温度补偿侧隙,mm; a——齿轮副中心距,mm; α1,α2——齿轮、箱体材料的线膨胀系数,1/℃; Δt1、Δt2——齿轮、箱体工作时相对于标准温度的温差,℃ αn——法向压力角。 因齿轮加工、安装误差导致侧隙减小值 K=[f2pb1+f2pb2+(Fβcosαn)2+(fxsinαn)2+ (fycosαn)2]1/2(2) 式中:K——误差补偿侧隙,mm; fpb1、fpb2——齿轮副的基节极限偏差,mm; Fβ——齿向公差,mm; fx、fy——齿轮副轴线x和y方向的平行度公差,mm. 1.2.3中心距偏差为负值致使侧隙减小值G 当齿轮副的中心距偏差为负值时,中心距相对缩小,使轮齿侧隙减小值用下列公式计算:G=2fαsinαn(3) 式中:G——中心距补偿侧隙,mm; fa——中心距偏差,mm。 1.2.4齿厚偏差形成轮齿侧隙计算jnmin 用下列公式计算: jnmin=jnmin1+jnmin2+K+G(4) 式中:jnmin——齿轮副实际工作所需要最小齿侧间隙,mm. 齿轮副侧隙的调整方法 获得侧隙的方法有两种:一种是基齿厚制,即固定齿厚的极限偏差,通过改变中心距基本偏差来获得不同的最小极限侧隙;另一种方法是基中心制,即固定中心距的极限偏差,通过改变齿厚的上偏差来得到不同的最小极限侧隙。

一、补偿热变形法向侧隙jn1 um-0.05 2箱体(铝合金)线膨胀系数(α2) 1/℃0.00 3齿轮线膨胀系数(α1)1/℃0.00 4箱体温差(Δt2)℃100.00 5齿轮温差(Δt1)℃100.00 6法向压力角(αn) 20.00 7中心距 a mm63.00二、保证齿轮间润滑油膜形成的侧隙jn20.02 模数 m 2.00 齿数 z32.00 发动机转速 n rpm8500.00 角速度 ω /s890.12 分度圆直径 d mm64.00 圆周速度 ν m/s28.48三、 安装、加工补偿系数 k 算法1齿轮副安装引起的侧隙减少量 um0.01738925算法2齿轮副安装引起的侧隙减少量 um0.01738867 fpb10.0075 fpb20.0075 Fβ0.0095 fx0.0095 fy0.00475四、理论最小侧隙 jnmin 考虑润滑、温差、安装-0.01 考虑润滑、安装0.04 考虑齿厚、中心距、安装等0.02 考虑齿厚、温差、中心距、安装等-0.027404五、理论齿厚极限偏差的确定 保证最小侧隙量的齿厚实际上偏差 Ess'-0.0308132 中心距极限偏差 fa0.03 nss-4.1084272 对应齿厚公差代号F 保证最小侧隙量的齿厚实际下偏差 Esi'-0.0681763

齿轮侧隙公差 Ts 0.03736308 齿圈径向跳动公差 Fr 0.036 切齿进刀公差 br 0.01 nsi -9.0901717 对应齿厚公差代号J 六、理论公法线极限偏差的确定 公法线上偏差 Ews -0.0378201 公法线下上偏差 Ewi -0.0551996 七、实际齿厚偏差由公法线公差反推齿厚偏差 公法线上偏差 Ews0-0.011 公法线下偏差 Ewi0-0.041 齿厚上偏差 Ess0-0.0022718 齿厚下偏差 Esi0-0.0341972 八、实际齿轮侧隙 jn0实际预期 实际中心距偏差 fa00.03-0.03冷态侧隙 上偏差jns0-10.043748470.084791 下偏差jni0-1-0.01625150.024791热态侧隙 上偏差jns0-20.090.132195 下偏差jni0-20.030.072195 九、考虑轴承游隙的实际齿侧隙 0组游隙上偏差0组游隙下偏差0组游隙齿轮冷态侧隙上偏差0.045548470.0865910组游隙齿轮冷态侧隙下偏差-0.01595150.0250913组游隙上偏差3组游隙下偏差3组游隙齿轮冷态侧隙上偏差0.046248470.0872913组游隙齿轮冷态侧隙下偏差-0.01515150.0258910.0018 0.0003 0.0025 0.0011