钢制对焊管件制造规范

在装置或管道系统中钢制管件的采购是材料或配件采购的一项重要内容。相对于其它配件,管件的特点是品种繁杂、规格零乱,材质不同,标准较多。所以一个合格的管件采购人员应掌握管件采购所必须的基础知识,不断提高业务素质,以保证采购工作顺利完成。

下面的讨论按制造工艺、名词术语和采购信息共三部分内容进行,对于有关的材料、标准、规格等有关内容的介绍包括在第三部分的内容之中。其它如制造厂的能力和资质、价格趋势等内容不在讨论之列,这些内容应在考查中了解,以及平时的信息积累。不当之处,请大家指教。

1 制造工艺

采购人员应基本了解管件制造工艺的大致情况。管件制造涉及的主要是压力加工工艺,此外还有焊接、热处理、切削、无损检测、表面处理等。管件的压力加工过程也是管件的成形过程,主要依据金属材料的塑性变形特性完成。其过程大致可分为热加工和冷加工两种方式,在这两种方式中又可分为不同的压力加工工艺。管件压力加工常用的工艺方法及应用实例见表1。

某一种材料的管件所采用的压力加工工艺,视其材料特性、装备情况、制造技术和制造成本综合考虑。例如,常用规格的碳钢弯头通常采用扩径热推工艺,低碳钢材料(常用的牌号有20、A106 B)在加热至一定温度后仍具有一定的钢性和良好的韧性,在扩径弯曲的变形过程中不易产生缺陷,具有很高的成品率;采用的设备为专用的弯头推制机,已有工厂专门生产这种设备;热推弯头的制造技术在我国已有30余年的历史,制造设备已相对完善,加热方法不断改进,芯棒的制造水平也得到很大提高;碳钢弯头采用热推制造工艺可以连续生产,适应该产品批量大的特点,而且可以免除后续的热处理工序,降低了能耗和成本。而对于厚壁不锈钢弯头来说,如用热推工艺制造,因其材料的热强度高,故对芯棒材质的要求很高,通常用的感应装置也很难达到成形所需要的温度,且这种产品的订货数量较少,故多采用热压工艺制造。

反映行业技术水平高低的制造工艺应是不断进步的,有长远规划考虑的制造商需要投入一定的资源进行技术研发,进而提高制造水平、降低生产成本,扩大市场占有份额,促进行业技术进步。

1.1 制造工艺流程

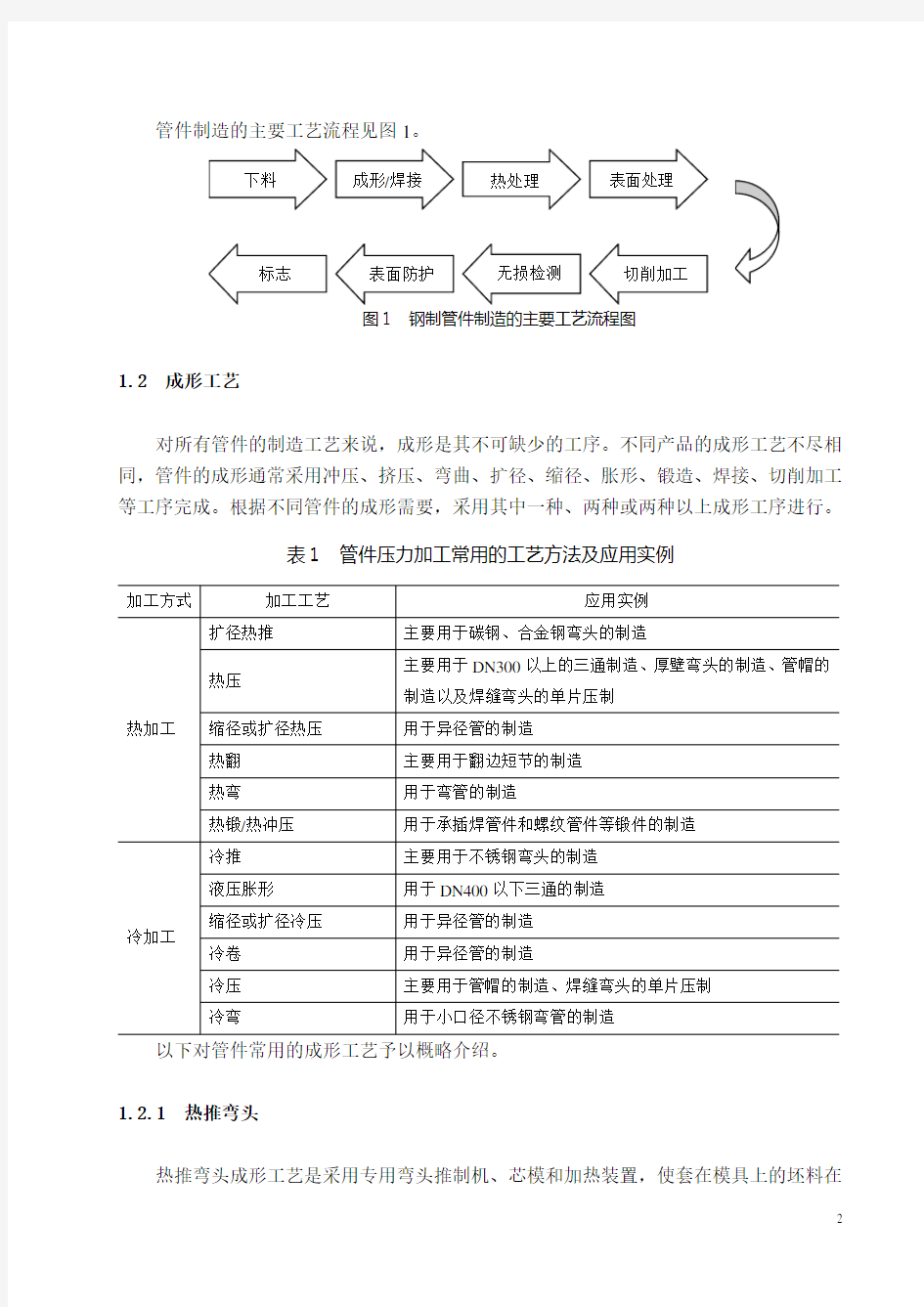

管件制造的主要工艺流程见图1。

图1 钢制管件制造的主要工艺流程图

1.2 成形工艺

对所有管件的制造工艺来说,成形是其不可缺少的工序。不同产品的成形工艺不尽相同,管件的成形通常采用冲压、挤压、弯曲、扩径、缩径、胀形、锻造、焊接、切削加工等工序完成。根据不同管件的成形需要,采用其中一种、两种或两种以上成形工序进行。

表1 管件压力加工常用的工艺方法及应用实例

以下对管件常用的成形工艺予以概略介绍。

1.2.1 热推弯头

热推弯头成形工艺是采用专用弯头推制机、芯模和加热装置,使套在模具上的坯料在推制机的推动下向前运动,在运动中被加热、扩径并弯曲成形的过程。热推弯头成形的示意图见图2。

1-模具 2-坯料 3-加热装置 4-正在成形的弯头

图2热推弯头成形示意图

热推弯头的变形特点是根据金属材料塑性变形前后体积不变的规律确定管坯直径,所采用的管坯直径小于弯头直径,通过芯模控制坯料的变形过程,使内弧处被压缩的金属流动,补偿到因扩径而减薄的其它部位,从而得到壁厚均匀的弯头。

热推弯头成形工艺具有外形美观、壁厚均匀和连续作业,适于大批量生产的特点,因而成为碳钢、合金钢弯头的主要成形方法。

成形过程的加热方式通常为中频或高频感应加热(加热圈可为多圈或单圈),也有用火焰加热和反射炉加热的,采用何种加热方式视成形产品要求和能源情况决定。

1.2.2 热压弯头

热压弯头是最早应用于批量生产弯头的成形工艺,目前,在常用规格的弯头生产中已被热推法或其它成形工艺所替代,但在某些规格的弯头中因生产数量少、壁厚过厚或产品有特殊要求时仍在使用。成形采用等于或大于弯头外径的管坯,使用压力机在模具中直接压制成形。成形的示意图见图3。

1-上模 2-端模 3-内芯 4-弯头 5-下模

图3冲压弯头成形示意图

如图所示,在压制前,将加热好的管坯摆放在下模上,将内芯及端模装入管坯,上模向下运动开始压制,通过外模的约束和内模的支撑作用使弯头成形。

与热推工艺相比,热压成形的外观质量不如前者;热压弯头在成形时外弧处于拉伸状态,没有其它部位多余的金属进行补偿,所以外弧处的壁厚约减薄10%左右。但由于适用

于单件生产和低成本的特点,故多用于小批量、厚壁弯头的制造。

1.2.3 冷推弯头

冷推弯头的成形过程是使用专用的弯头成形机,将管坯放入外模中,上下模合模后,在推杆的推动下,管坯沿内模和外模预留的间隙运动而完成成形过程。参见图4。

(a)挤压前(b)挤压后

图4冷推弯头成形

1.2.4 感应加热弯管

弯管通常采用中频或高频感应加热弯曲的方式成形。采用专用推制机、夹具和加热装置,使钢管在推制机的推动下向前运动,通过加热、弯曲和冷却的过程完成成形。弯管的成形见图5。

图5感应加热弯管成形

弯管成形中的外弧因为处于拉伸状态而有所减薄,所以应将管子壁厚较厚的一侧放在外弧处。

1.2.5 热压三通

三通热压成形是将大于三通直径的管坯,压扁约至三通直径的尺寸,在拉伸支管的部位开一个孔;管坯经加热,放入成形模中,并在管坯内装入拉伸支管的冲模;在压力的作用下管坯被径向压缩,在径向压缩的过程中金属向支管方向流动并在冲模的拉伸下形成支管。整个过程是通过管坯的径向压缩和支管部位的拉伸过程而成形。热压三通的成形过程见图6所示。

(a)成形前(b)成形后

图6 热压三通成形示意图

由于采用加热后压制三通,材料成形所需要的设备吨位降低。热压三通对材料的适应性较宽,适用于碳钢、合金钢、不锈钢的材料;特别是大直径和管壁偏厚的三通,通常采用这种成形工艺。

1.2.6 液压胀形三通

三通的液压胀形是通过金属材料的轴向补偿胀出支管的一种成形工艺。其过程是采用专用液压机,将与三通直径相等的管坯内注入液体,通过液压机的两个水平侧缸同步对中运动挤压管坯,管坯受挤压后体积变小,管坯内的液体随管坯体积变小而压力升高,当达到三通支管胀出所需要的压力时,金属材料在侧缸和管坯内液体压力的双重作用下沿模具内腔流动而胀出支管。液压三通成形的示意图见图15-9。

(a)胀形开始(b)胀形中(c)胀形结束

图7 液压胀形三通成形示意图

三通的液压胀形工艺可一次成形,生产效率较高;三通的主管及肩部壁厚均有增加。

因无缝三通的液压胀形工艺所需的设备吨位较大,目前国内主要用于小于DN400的标准壁厚三通的制造。其适用的成形材料为冷作硬化倾向相对较低的低碳钢、不锈钢,包括

一些有色金属材料,如铜、铝、钛等。

1.2.7 压制异径管

异径管的缩径成形工艺是将与异径管大端直径相等的管坯放入成形模中,通过沿管坯轴向方向的压制,使金属沿模腔运动并收缩成形。根据异径管变径的大小,分为一次压制成形或多次压制成形。图8为同心异径管的缩径成形示意图。

图8 同心异径管的缩径成形示意图

扩径成形是采用小于异径管大端直径的管坯,用内冲模沿管坯内径扩径成形。扩径工艺主要解决变径偏大的异径管不易通过缩径成形的情况,有时根据材料和产品成形需要,将扩径与缩径的方法合并使用。

在缩径或扩径变形压制过程中,根据不同材料和变径情况,确定采用冷压或热压。通常情况下,尽量采用冷压,但对多次变径而引起严重的加工硬化的情况、壁厚偏厚的情况或合金钢的材料宜采用热压。

1.2.8 焊缝管件

这里所说的焊缝管件指焊接工序是由管件制造厂完成的带焊缝的管件,不包括采用焊管制造的管件。

a ) 焊缝弯头

焊缝弯头通常为双焊缝的结构,其焊缝位置为沿内外弧的两条纵向焊缝,见图9(a );也有采用单焊缝的工艺制造焊缝弯头,其焊缝位置为沿内弧的一条纵向焊缝,见图9(b )。

(a )内外弧两条纵向焊缝 (b )内弧一条纵向焊缝

图9 焊缝弯头的焊缝位置示意图

焊缝弯头所用材料为钢板,制造带两条纵向焊缝弯头的步骤是,首先在钢板上放样,切割两块同样形状的料片,视材料情况确定直接冷压还是需要加热后热压,然后将料片放

入模具中经上下模合模压制,焊缝弯头的一半即压制成形。同样,另一半也如法压制。在将压制成形的两半坯料组立焊接之前,需将每个坯料沿内外弧水平方向割除余料,并按焊接工艺要求加工出焊接坡口,最后再组立焊接成形。

b)焊缝三通

焊缝三通的焊缝位置通常为在三通背部的一条纵向焊缝,见图10(a);或沿三通主管轴向水平对称的两条纵向焊缝,见图10b)。四通的焊缝位置与图10(b)所示的焊缝位置相同,即为沿主管轴向水平对称的两条纵向焊缝。

(a)背部一条纵向焊缝(b)水平对称的两条纵向焊缝

图10 焊缝三通的焊缝位置示意图

c)焊缝异径管

焊缝异径管通常采用钢板在卷板机上卷制成形后再焊接的成形方式。焊缝位置为沿轴向方向的一条纵向焊缝。当钢板宽度所限需要增加焊缝时,焊缝的位置宜轴向对称排列。

1.2.9 锻制管件

这类管件包括承插焊和螺纹管件、支管座和其它需要锻造成形的管件,如厚壁的锻制三通。锻制管件见图11。

(a)承插焊管件(b)螺纹管件

(c )支管座 (d )缩径管

(e )锻制三通成品 (f )锻制三通加工

图11 锻制管件

根据管件的不同品种和要求,锻制管件主要采用模锻、自由锻和切削加工成形工艺进行。锻制管件采用模锻、自由锻和切削加工成形的制造工艺。

a ) 模锻

对承插焊和螺纹的三通、四通、弯头等小尺寸管件,其外形相对复杂,应采用模锻成形工艺制造。

模锻所使用的坯料应为经过轧制的型材,如棒材、厚壁的管材或板材。当使用钢锭作为原料时,应预先将钢锭轧成棒材或经锻打后再作为模锻的坯料使用,以消除钢锭中的偏析、疏松等缺陷。

坯料经加热后放入模具中锻压(视情况不同,可能要经过初锻后再进行模锻),压力使金属流动而充满模腔,从而完成全部模锻工作。

b ) 自由锻

对特殊形状的管件或不宜采用模锻成形的管件可用自由锻工艺制造。自由锻应锻出管件的大致外形;如三通,应锻出支管部位。

c ) 切削加工

对某些外形为筒状的管件可由棒材或厚壁管直接切削加工成形,如双承口管箍、活接

头等。加工时金属材料的纤维流向应与管件轴向大致平行。

1.3 其它重要工序

管件制造过程的重要工序还包括热处理、焊接、无损检测和标志等。

1.3.1 热处理

针对不同的材料和成形方式采用正确的热处理工艺,可以恢复、改善和提高金属材料的性能。

对同一材料,不同的产品标准中规定的热处理要求可能不同,各制造厂采用的热处理工艺也不尽相同。采用何种热处理方法的原则应是产品标准中有明确规定的,应按产品标准规定执行;产品标准中未明确规定的,可参照相关标准或规范中对该材料的热处理规定选择适宜的工艺进行。为保证热处理的质量,不论采用哪种方式确定热处理工艺,制造厂在制定正式的热处理工艺前,应按拟定的工艺条件和参数进行工艺试验。所用试样应取自成形的产品或与产品同一成形工艺制备的样件,工艺试验的内容包括硬度、力学性能和金相组织的试验(对不锈钢还应包括晶间腐蚀试验),以验证所拟定的热处理工艺是否满足相关标准对产品性能的要求。

根据成形方法和不同材料,常用的管件热处理工艺有正火、退火、正火加回火、固溶热处理等。

a)正火热处理

与退火相比,因正火的冷却方式为出炉空冷,所需要的时间短,相对效率较高;因冷却速度较快故材料晶粒较细,会使材料的强度较高,韧性和塑性也较好。所以,对冷成形或热成形的低碳钢以及碳锰钢材料的管件普遍采用正火热处理工艺。

b)退火热处理

退火热处理工艺也广泛用于管件的热处理中。因处理的目的不同,管件的退火常使用消除应力退火、完全退火和再结晶退火。

消除应力退火多用于焊缝管件的焊后热处理,以消除焊接产生的残余应力和焊缝中的氢气,防止管件的变形。

完全退火是用于低碳钢、合金钢管件的一种热处理方法,通过完全退火可消除变形产生的残余应力,并达到消除偏析、细化晶粒、均匀组织,恢复材料的正常性能的目的。

再结晶退火是用于冷成形的低碳钢管件的一种热处理方法,通过再结晶热处理,使变形的金属晶粒转化成等轴晶粒,并消除冷变形产生的残余应力和加工硬化现象。

c)正火加回火热处理

对成形后的铬-钼合金钢管件通常采用正火加回火的热处理方法。这类材料的淬硬性较强,正火后存在一定应力,且强度、硬度也偏高,应通过回火改善过高的强度和硬度,

提高材料韧性,消除应力,防止管件可能出现的变形、开裂的情况。

d)固溶热处理

对成形后的奥氏体不锈钢应采用固溶热处理方法,常用的冷却方式为水冷。通过固溶化处理,消除成形过程产生的马氏体和加工应力,使组织为单相奥氏体,以获得较高的塑性和耐腐蚀性。

e)其它

除上述常用的几种热处理方法外,对不同钢种还可采用如等温退火、淬火加回火等其它适宜的热处理工艺,对含有Ti、Nb稳定化元素的奥氏体不锈钢有时还需要在固溶热处理后再进行稳定化热处理。

1.3.2 焊接

带焊缝的管件包括两种情况,一种是用焊管制造的管件,对管件制造厂来说,采用焊管的成形工艺与采用无缝管的成形工艺基本相同,管件成形过程不包括焊接工序;另一种是由管件制造厂完成管件成形所需要的焊接工序,如单片压制后再进行组装焊接成形的弯头、用钢板卷筒后焊接成管坯再进行压制的三通等。

管件的焊接方法常用的有手工电弧焊、气体保护焊以及自动焊等。

制造厂应编制焊接工艺规程用以指导焊接工作,并应按相应规范要求进行焊接工艺评定,以验证焊接工艺规程的正确性和评定焊工的施焊能力。

从事管件焊接作业的焊工应通过质量技术监督部门的考试并取得相应资质证书方可从事相关钢种的焊接工作(根据一些行业的规定,用于一些行业的焊接管件要取得行业规定的焊工考试和焊接工艺评定,如船用管件的焊接要取得相应船级社的焊工考试和焊接工艺评定)。

1.3.3 无损检测

无损检测是检验材料和管件加工过程可能出现的缺陷的重要工序。多数管件产品标准中对于无损检测的要求进行了规定,但要求不尽一致。除满足产品标准规定和订货要求进行无损检测外,一些对质量控制较为严格的制造厂还根据材料、加工工艺和内部质量控制规定制定无损检测要求,以保证出厂产品的质量。

实际工作中管件无损检测合格等级的判定应根据订货要求或标准的明确规定。因管件的表面基本上为原管、板或锻件状态,对管件表面质量的无损检测(MT、PT)而言,如无明确等级要求可按Ⅱ级,但不论合格等级如何规定,对于夹层和裂纹这种不易判定深度的缺陷均应视为不合格。对管件内部质量的无损检测(RT、UT、)而言,如无明确等级要求射线检测应按Ⅱ级(例如焊缝的检测),超声波检测应按Ⅰ级。

为防止热处理过程中产品可能出现的缺陷的情况,管件最终的无损检测应在热处理之

后进行。

我国管件制造厂无损检测通常使用的是JB/T 4730规范。从事无损检测工作的人员应按有关规定取得相应资格。

1.3.4 标志

标志是产品不可或缺的组成部分,是实现可追溯性要求的依据。通常,产品标准中对标志内容和方法进行了规定。管件的标志内容一般包括制造厂商标或名称、材料等级、规格以及订货要求的其它内容。标志的方法包括永久性标志,如钢印、雕刻、电蚀等;非永久性标志,如喷印、标签等。

2 名词术语

目前,管件的名词术语大部分已经有标准的名称,或有约定俗成的叫法。与管件采购有关常用的有以下名词术语:

2.1 通用的名词术语

对焊管件(BUTT WELDING FITTING/BW)——指管子与管件以焊接坡口的对接焊缝方式相联接的管件。

承插焊管件(SOCKET WELDING FITTING/SW)——指管子插入管件的承插口内进行角焊缝焊接的联接方式的管件。

螺纹管件(THREADED FITTING/THD)——指管子与管件以内螺纹和外螺纹配合旋入方式联接的管件。

混合联接型式的管件——指一个管件的不同端部为不同的联接型式的管件,如管件的一端为对焊型式,而另一端为螺纹型式。

公称尺寸(NOMINAL PIPE SIZE/NPS)——管道的名义内直径,现已标准化、系列化、通用化的一种经过圆整过的数值,代表管道的规格。通常国内以DN为公称尺寸的代号。

结构尺寸——指部分管件的中心至端面(如弯头、三通、四通)、端面至端面(如异径管)的尺寸。

2.2 对焊管件中的名词术语

弯头(ELBOW)——用于管道转弯处以改变管道方向的管件。在对焊管件中,按弯头的曲率半径通常分为:短半径弯头(SR),即弯头的曲率半径约等于管件公称直径,即R≈1D或称1D弯头;长半径弯头(LR)弯头的曲率半径约等于管件公称直径的1.5倍,

即R≈1.5D或称1.5D弯头。

按弯头的角度通常分为45°弯头、90°弯头和180°弯头。通常所说的弯头其两端部直径是相同的,即等径弯头,有时还用到异径弯头,即弯头两端部的直径不相等。

弯管(BEND)——曲率半径大于和等于管件外径三倍的管件,即R≥3D。与弯头曲率半径计算依据不同的是,弯管的曲率半径通常按管子外径D计算。弯管一般两端带有一定长度的直管段,直管段的长度通常由标准规定或设计给定。

三通(TEE)——用于管道分支处的管件。按其主管与支管尺寸的不同通常分为同径三通(三通的主管与支管直径相等)和异径三通(三通的支管直径小于主管直径)。通常所说的三通一般指主管与支管为90°相交的三通。此外还有y型三通(LATERAL)或称斜三通,即三通的主管与支管的中心线以小于90°角相交的三通,如45°三通,y型三通常用于输送有固体颗粒或冲刷腐蚀严重的管道分支处。此外还有Y型三通(WYE)或称裤型三通,即三通的两个支管的夹角为90°形状。

四通(CROSS)——用于将管道同时分为四路的管件。其它说明与三通基本相同。

异径管(REDUCER)或称大小头——用于管道变径的管件。包括两个品种,同心异径管(CONCENTRIC REDUCER/CR),大端的中心线与小端的中心线重合;偏心异径管(ECCENTRIC REDUCER/ER),大端和小端的一个边的外壁在同一直线上。

管帽(CAP)——用于管子终端封闭的管件。管道常用的为椭圆型管帽。管帽的公称尺寸一般不大于DN600,大于DN600的通常称为封头。

翻边短节(LAP JOINT STUB END)——通常用于在不锈钢材料的管道上与松套法兰配套使用的管件。翻边短节的一端为焊接坡口型式,与管子焊接相联;另一端与松套法兰配合使用,以法兰的型式联接。

2.3 承插焊和螺纹管件中的名词术语

弯头(ELBOW)——作用与对焊弯头一样。与对焊弯头相同的是,也有45°和90°之分,但不分长半径和短半径。

三通(TEE)——作用与对焊三通一样。同样,它也有同径和异径之分,也有正三通和45°斜三通之分。

四通(CROSS)——作用与对焊四通一样。同样,它也有同径和异径之分。

管帽(CAP)——作用与对焊管帽一样。但多数为螺纹联接的形式用于排液和放空的终端,用作二次保护。

管箍(COUPLING)——承插焊管箍分为双承口和单承口两种(螺纹称为双接口和单接口)。双承口管箍又有同径和异径之分,在异径双承口管箍中又有同心和偏心之分;双承口管箍用于不宜以对焊联接方式进行的管子之间的联接。单承口管箍(亦称加强管嘴)的作用与三通相似,常用于管道中从大直径的主管开孔一个小直径的支管的分支联接,其一端与主管角焊缝相联,另一端采购用承插焊或螺纹相联。根据主管尺寸的大小,单承口

管箍分为平底型和弧底型两种,通常主管尺寸在DN100以下的用弧底型,大于DN100的主管用平底型,采用弧底型的目的是使它的底部外形与主管外弧相似,保证焊接时得到一个好的焊接质量。

管塞(PLUG/BUSHING)——作用与螺纹管帽相似,是一种带外螺纹的管件,常用的有方头、圆头和六角头三种。

活接头(UNION)——为通常以三个零件并以螺纹方式联接在一起的一种管件,通常有承插焊和螺纹两种型式,常用于与螺纹短节配套使用以实现可拆卸联接的管道。因在正常的管道中,仅靠其它螺纹管件是无法实现可拆卸的,必须配上活接头才能实现。

螺纹短节(NIPPLE)——用于实现管子与管件或管件与管件之间的联接。通常有单头螺纹和双头螺纹两种。

2.4 其它管件的名词术语

支管座(OUTLET)——与三通的作用相似,常用于大直径的主管分支出小直径的支管的管道分支联接。其联接型式为支管座的底部与主管焊接相联,支管有对焊、承插焊和螺纹三种联接方式。

缩径管(SWAGED)——作用与异径管相似,用于管道变径联接。在缩径管的两个端部可有不同的联接型式,两个端部可为对焊、承插焊或螺纹联接的型式,也可以每一端部有不同的联接型式,所以共有9种不同的联接型式。

仪表管嘴——用于管道与管道上安装的仪表的联接。其一端与管道进行焊接相联,另一端与仪表采用螺纹型式相联。按仪表的不同,通常分为压力表管嘴(锥管内螺纹Rc)、双金属温度计管嘴(柱螺纹G)和热电偶管嘴(柱螺纹G)三种。

3 采购信息

管件是管路附件的一个组成部分,是管道工程中常用的一种零件。目前大部分管件已经标准化、系列化,所以通常按标准件进行采购。

在管件采购订单中必须规定采购的要求内容是采购方的责任。因采购要求内容提供不全或不明确可能会导致采购错误,所以采购人员应对采购必须要求的内容作到心中有数,以保证采购产品的质量符合设计和使用要求。当设计提供的材料表中不能满足采购所要求的内容时,应及时与设计部门的材料工程师沟通。管件的采购要求通常包括(但不限于)以下内容:

管件名称、规格、材料牌号、结构、标准、数量、附加要求和补充规定等。现分别介绍如下。

3.1 名称

管件的名称应按管件的国家标准或行业标准中规定的名称。需要说明的是,采购订单应标明正确的名称,不应产生歧意,正确的作法是物资的名称应与标准规定的名称一致。需要注意的主要有两点,一是应标出全称,如弯头应标明是长半径或是短半径,是90°还是45°,否则可能会出现采购错误;二是名称中不应出现无法理解的名称,如采购单中标注的名称为管接头,这样的话无法理解它是哪种管接头,不知道具体是哪种管件。

3.2 规格

管件的订单中必须标明管件的规格,它是管件制造厂报价、备料、生产和检验的重要依据。

管件直径通常直径以公称尺寸DN来表示(英制单位用NPS表示),如DN100;但有时也有直接用外径尺寸(mm)或内径尺寸(mm)标注的。壁厚的表示方式有不同的方法,常用的表示方式见表2。

表2 管件壁厚的表示方式

注:SCH5s~SCH80s仅用于不锈钢管件。

表中,SCH为管子表号(SCHEDULE NUMBER)的缩写,SCH后接数值表示管壁厚度的分级,在一些管子标准中,SCH已经是标准确定的壁厚值,可以直接查出,如ASME B36.10和B36.19中可以查出管子表号规定的壁厚值。

STD、XS和XXS分别为标准重量管、加厚重量管和特加厚重量管的缩写。在一些管子标准中,对应不同的管子直径,已将STD、XS和XXS的壁厚值列在标准中,可以直接查出, 如ASME B36.10和B36.19中就可以查出。

PN为压力等级的符号,通常的单位为MPa。在石油化工工艺管道中,现已很少用压力等级来采购了。

2000、3000、6000和9000为级别代号,原为磅级的代号,但现已是无量纲,也就是无单位的一种管件的级别代号,在采购中,通常用于按ASME规范设计的承插焊和螺纹管

件。

在规格中还有一点需要注意,就是对管件标准中规定有两个外径系列的,还应标出外径系列号,如GB/T 12459标准,如采用的是Ⅱ系列的外径,必须标出外径系列号Ⅱ(Ⅰ系列的外径可以省略不标)。

对于油气输送用的弯管,规格中还应包括弯曲半径的要求。

3.3 材料牌号

材料牌号是物资采购中特别重要的内容,必须在采购单中明确标示。

因各国的材料体系不同,对管件中标示的材料牌号要求也不相同。如国内的管件标准中材料牌号的规定与原材料基本一致,例如管件标准中材料牌号为20,相对应的原材料标准中材料牌号也为20。

需要明确的是,目前在管件采购中应用比较广泛的ASME规范中管件的材料牌号与ASME规范中原材料的材料牌号不尽相同。如采购ASME B16.9规范的三通,材料牌号标注为A234 WPB或仅标出WPB,但如果制造三通的原材料也选用ASME规范材料的话,在所有材料规范中找不出标注WPB材质的原材料。其实,在ASTM A234规范中,WPB 代号的意义是指锻轧制管件的B级材料,在A234规范中列出了WPB的化学成份与力学性能指标,管件制造厂采用的原材料只要符合规范中规定的化学成份和力学性能指标即可。如果管件制造厂制造三通的原材料也采用ASME规范的材料的话,通常对应的材料规范为:无缝管件可采用A106 Gr. B的无缝管,焊缝管件可采用A515 Gr. 60、A515 Gr. 65或A516 Gr. 60、A516 Gr. 65的钢板,同样,也可以采用其它等级的原材料,但前提是必须满足WPB的化学成份与力学性能要求。但如果设计院出具的材料表中对管件规定了原材料规范的话,则应按规定的原材料进行管件的制造。如规定WPB材质的三通使用的原材料应为A516 Gr. 70,则制造厂应使用A516 Gr. 70的钢板作为原材料来制造三通。

了解不同规范对材料的规定很重要。这种情况曾闹出过笑话,有个第三方检验人员在验收产品时,发现订单中规定的管件材质为WPB,就对制造厂提供的A106 Gr. B的原材料质量证明书不予以确认,非要制造厂提供标注WPB的原材料质量证明书,制造厂当然提供不出来,几番解释也通不过,让人哭笑不得。

因管件涉及的材料较多,有时会出现材料代用情况。通常的作法是制造厂提出书面的代用申请给采购方,采购人员应及时与设计单位沟通,由设计单位审批。采用代用材料的原则应是化学成份相近,力学性能不低于原设计材料指标,并满足焊接工艺的要求。

还有一种情况是双重标记的材料,如设计选用材料为304/304L,它的意义是指化学成份应满足超低碳的要求即304L的要求,力学性能应满足304材料的指标(304材料的力学性能指标有的项目高于304L材料)。现在市场上也出现双标记的原材料,这种材料合并了材料级别,方便了材料的选用。需要说明的是,如果设计选用的是双标的材料,而制造厂提供的管件是用单标的材料制造的话,则单标的材料的化学成份和力学性能指标必须满足

双标材料的要求,这种情况不属于材料代用;反过来,如果设计选用的是单标的材料(如304),而制造厂提供的管件是用双标的材料(304/304L)制造的话,这种情况同样不属于材料代用。

3.4结构

这里说的管件结构是指无缝的还是焊缝的(对于弯头或弯管的弯曲半径通常在规格中给出)。一般情况下,管件标准对此有规定,订单中不必再另外说明。如GB/T12459、SH3408标准的管件其标准规定就是无缝的;GB/T 13401、SH3409标准的管件其标准规定就是焊缝的,在采购单中不必再另外说明。但按ASME B16.9规范采购时,应提出是要求无缝管件还是焊缝管件,因为B16.9未对管件结构进行规定,如果采购单中不明确的话,制造厂可以供无缝的也可以供焊缝的。

如果订单中规定的是无缝管件,而制造厂提供的是带焊缝的管件,则应事先办理偏差申请,并得到批准;但如规定是焊缝管件,而制造厂提供的是无缝管件的话,则不必办理偏差申请,可以直接供货。

3.5标准

管件的标准较多,大部分品种的管件均已有标准。对已有标准的管件,应标出管件的标准号,以免因标准不同造成管件不能使用的情况。常用的中国和美国的管件标准见表3。

表3 常用的中国和美国管件标准

注:在ASME规范中,已将原ASME B16.28中的内容(对焊短半径弯头和180度弯头的全部尺寸和公差)合并到ASME B16.9-2001规范中,所以现在已取消了B16.28这一标准号,不再使用。

所有标准都会被修订,所以采购单中一般不必标出标准的年代号。按标准化管理规定,不带年代号的标准应采用最新的标准,而带年代号的标准只能用规定版本的标准,最新标准反而不一定适用。

3.6数量

管件的数量通常是以件数表示。

3.7 附加要求

附加要求是超出管件产品标准正文中的要求,或装置的工艺、管理的特殊要求,例如检验试验要求等。如果有,则应在订单或技术协议中明确规定。

如对按GB/T 12459标准订货的材质代号为20的热推法制造的碳钢无缝弯头,要求进行正火处理和10%磁粉探伤,这些内容在标准中没有进行硬性规定,如要求进行上述热处理和附加检验要求,则应在订单或技术协议中明确规定;因为这些要求可能是装置的特殊要求,同时制造厂对有特殊要求的管件的报价基础、制造工艺、检验试验也不同。

3.8 补充规定

通常,在订单中还应包括以下内容:

a)交货时间;

b)交货批次(分批交货或是一批交货,或是应先交某些品种多少数量的货物);

c)包装要求(视情况而定,过分包装将增加采购成本并造成资源浪费);

d)运输方式;

e)交货地点;

f)验收方式;

g)付款规定(应规定付款条件,比如预付款,或货到验收合格后多少天内付款等。

通常,管件制造厂的规模与石油化工企业相比是小企业,目前在竞争中价格相对

较低,按质量管理的8项原则之一“与供方互利的关系”的说法,作为采购方,

应在合同规定的期限内主动付款,保持与供方平等互惠的良好合作关系,这也是

调动供方积极性的一种方式)。

在订单(或协议)中根据需要可选择以下内容:

a) 交货文件——要求供方提供的文件(应明确文件的份数或是否要求电子文件),包括与产品有关的文件,如质量证明书,装箱单、原材料证明书以及需要的其它报告(如检验试验报告,应视情况而定,通常产品质量证明书中已包括检验试验结果);其它需要的文件,如进度计划、检验计划等,视情况而定。

b) 原材料要求——如对原材料产地的要求,或指定用某种牌号的原材料等。

c) 质量保证期——产品的安全使用期限。一般以年限规定。

附:常用的英文缩写

管件采购中现经常出现英文缩写的名词,熟悉这些缩写对理解材料表会有帮助。常用的缩写见表3。

表3 管件采购中常用的英文缩写

各种管件的标准名称对照表 国家标准 GB12459钢制对焊无缝管件 GB/T13401钢板制对焊管件 GB/T14383锻钢制承插焊管件 GB/T14626锻钢制螺纹管件 GB9112-9131钢制管法兰、法兰盖及法兰用垫片 中石化标准 SH3406石油化工钢制管法兰 SH3408钢制对焊无缝管件 SH3409锻钢制承插焊管件 SH3410钢板制对焊管件 化工标准 HGJ514碳钢、低合金钢无缝对焊管件 HGJ528钢制有缝对焊管件 HGJ10锻钢制承插焊管件 HGJ529锻钢制承插焊、螺纹和对焊接管台 HGJ-44-76-91钢制管法兰、垫片、紧固件 HG20592-20635钢制管法兰、垫片、紧固件 中石油标准 SY/T0510-1998钢制对焊管件 SY5257-91钢制弯管 电力标准 GD87-1101火电发电厂汽水管道零件及部件典型设计手册DL/T515电站弯管 美国标准 ASME/ANSI B16.9工厂制造的锻钢对焊管件 ASME/ANSI B16.11承插焊和螺纹锻造管件 ASME/ANSI B16.28钢制对焊小半径弯头和回头弯ASME B16.5管法兰和法兰配件 ASME/ANSI B16.36孔板法兰 ASME B16.47大直径钢法兰 MSS SP-43锻制不锈钢对焊管件 MSS SP-83承插焊和螺纹活接头 MSS SP-97承插焊、螺纹和对焊端的整体加强式管座ANSI/ASME B36.10无缝及焊接钢管 ANSI/ASME B36.19不锈钢无缝及焊接钢管 日本标准 JIS B2311通用钢制对焊管件 JIS B2312钢制对焊管件 JIS B2313钢板制对焊管件 JIS B2316钢制承插焊管件

钢板制对焊有缝管件焊接工艺规程 1.总则 1.1本规程适用于我公司钢板制有缝管件产品的焊接过程。 1.2公司产品采用手工电弧焊、钨极气体保护焊(氩弧焊)和CO2气体保护焊。 1.3本规程规定了本公司钢板制有缝管件产品的基本焊接工艺要求。 2.焊工 2.1 焊工必须按《锅炉压力容器焊工考试规则》或《特种设备焊接操作人员考核细则》的规定进行考试,并取得特种设备作业人员焊工合格证,方能在有效期内从事合格项目的钢板制对焊管件焊接的操作工作。 3.产品范围 3.1按钢板制对焊有缝管件的性质,按公司对有缝管件适用范围的市场调查,公司确定了本公司生产的有缝管件的基本范围,并按照有缝管件的基本范围确定了公司的设备和胎膜具配备。 3.2公司确定的产品范围: 表1 钢板制有缝管件生产范围确定表 4.焊接工艺评定 4.1公司在2009年委托东北制药集团建安公司焊考委进行了涉及公司产品手工电弧焊的《焊接工艺评定报告》SⅠ-006和SⅠ016。两份工艺评定报告均用碳素钢Q235B材料,壁

厚覆盖为6-32mm,坡口形式为V型,焊缝形式为对焊,焊接位置为平焊。从工艺评定报告完成以后,公司产品的焊接均按照工艺评定报告的要求完成,产品质量均符合执行标准和顾客的要求。 4.2 2009年评定完成以后,公司钢板制有缝管件的焊接操作均遵循两份焊接工艺评定报告确定的基本焊接工艺和焊接参数,所有产品均经过100%的射线检测,部分产品按顾客的要求对焊缝进行了磁粉或渗透检测,部分产品按顾客的要求进行了焊缝的拉伸试验、冲击韧性试验和硬度检测,所有检测和试样均符合产品执行标准和顾客的要求。 4.3手工电弧焊工艺评定完成之后,为保证产品的焊接质量质量,公司又相继购入钨极气体(氩气)保护焊机和CO2气体保护焊机,均为手工操作设备。按相关标准要求,公司完成了氩弧焊打底,电弧焊完成其它层道焊接工作的《钨极气体保护焊/电弧焊工艺评定报告》,《钨极气体保护焊工艺评定报告》和《CO2气体保护焊工艺评定报告》。 4.5上述报告的基本要求符合公司产品的壁厚范围要求,符合产品制作过程的全部V型坡口、对焊焊缝和平焊位置的具体焊接工况。工艺评定报告对焊接方法、焊材使用和焊接工艺、焊接参数做出了较为详细的规定。为焊接工艺卡的制定提出提供了依据,为规范焊接工人的焊接操作过程做出了较为规范。 2.2 焊接前焊工必须了解所焊焊件的钢种、焊接材料、焊接工艺要点。 3 焊接方法 3.1 下列焊缝一般采用埋弧焊 3.1.1 10≤δ≤60的拼接焊缝; 3.1.2 直径φ≥1000mm且δ≥10mm的A、B缝内、外口;600mm≤直径φ<1000mm

螺旋焊管理论重量表|螺旋焊管规格表|螺旋焊管理论重量螺旋管理论重量表|水压值表

无缝钢管每米重量W=0.02466*S(D-S) 符号意义:D=外径S=壁厚 无缝钢管 W=0.0246615(D-S)*S W:钢管理论重量kg/m D :钢管公称外径mm S :钢管公称壁厚mm 镀锌钢管 W=C[0.02466(D-S)*S] W—钢管理论重量kg/m C —镀锌钢管比黑管增加的重量系数 D —黑管外径mm S —黑管壁厚mm 例:DN219的无缝钢管,壁厚=6mm W=(219-6)*6*0.02466=31.51548KG/M 该无缝管名称规格 无缝钢管理论重量规格12*1-1.5-2 无缝钢管理论重量规格 70*4.5-5-6-7-8-9-10-12-15-16 无缝钢管理论重量规格245*8-10-14-17-20-22-30-40 无缝钢管理论重量规格18*2-3-4-5 无缝钢管理论重量规格83*4.5-6-10-12-14-16-18-20 无缝钢管理论重量规格335*8-12-14-18-22-25-45-60 无缝钢管理论重量规格25*2.5-3-4-5-6 无缝钢管理论重量规格 102*4.5-5-7-8-10-12-14-16-18-30 无缝钢管理论重量规格402*10-15-20-25-30-35-40 无缝钢管理论重量规格28*3-3.5-4-5-6 无缝钢管理论重量规格 108*4.5-5-7-8-10-12-14-18-20-22 无缝钢管理论重量规格406*10-20-25-28-35-40 无缝钢管理论重量规格32*3.5-4-5-6-8 无缝钢管理论重量规格 114*4.5-5-6-7-10-12-16-18-20 无缝钢管理论重量规格428*10-12-14-16-20-25-30-35-40

钢制管件制造工艺规范(MPS文件)

目录1 (2) 2规范性引用文件 (2) 3制造工艺流程 (3) 4管件基本参数 (4) 5原材料要求 (5) 6制造工艺要求 (6)

7性能要求 (15) 8几何尺寸、形状允许偏差 (16) 9工艺质量和缺陷处理 (18) 10检验和试验 (18) 11设计验证试验 (22) 12标志 (24) 13防护与包

装 (24) 14产品质量合格证明书 (25) 1范围 本文件规定了山东港联化董家口港-潍坊-鲁中、鲁北输油管道工程管(一期)管件采购项目用L245N、L360M、L450M等材质钢制管件生产的基本参数、原材料、制造工艺、材料性能、几何尺寸与允许偏差、工艺质量与缺陷修补、检验与实验、标志、涂层与保护、质量证明书及装运的要求。 本MPS文件应和GB/T12459-2005《钢制对焊无缝管件》、GB/T13401-2005《钢板制对焊管件》、GB/T19326-2012《钢制承插焊、螺纹和对焊支管座》标准及D1630D-GI00-PR01-SP14《清管三通技术规格书》一起使用,凡是出现与GB/T12459-2005《钢制对焊无缝管件》、GB/T13401-2005《钢板制对焊管件》、GB/T19326-2012《钢制承插焊、螺纹和对焊支管座》标准及D1630D-GI00-PR01-SP14《清管三通技术规格书》相冲突的条款,应以最严格的为准。 2规范性引用文件 下列文件中的条款通过本文件的引用而成为本文件的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本文件,然而,鼓励根据本文件达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本文件。 GB150钢制压力容器

各种管件的标准名称对 照表 标准化管理部编码-[99968T-6889628-J68568-1689N]

各种管件的标准名称对照表 国家标准 GB12459钢制对焊无缝管件 GB/T13401钢板制对焊管件 GB/T14383锻钢制承插焊管件 GB/T14626锻钢制螺纹管件 GB9112-9131钢制管法兰、法兰盖及法兰用垫片 中石化标准 SH3406石油化工钢制管法兰 SH3408钢制对焊无缝管件 SH3409锻钢制承插焊管件 SH3410钢板制对焊管件 化工标准 HGJ514碳钢、低合金钢无缝对焊管件 HGJ528钢制有缝对焊管件 HGJ10锻钢制承插焊管件 HGJ529锻钢制承插焊、螺纹和对焊接管台 HGJ-44-76-91钢制管法兰、垫片、紧固件 HG20592-20635钢制管法兰、垫片、紧固件 中石油标准 SY/T0510-1998钢制对焊管件 SY5257-91钢制弯管 电力标准 GD87-1101火电发电厂汽水管道零件及部件典型设计手册 DL/T515电站弯管 美国标准 ASME/ANSIB16.9工厂制造的锻钢对焊管件 ASME/ANSIB16.11承插焊和螺纹锻造管件 ASME/ANSIB16.28钢制对焊小半径弯头和回头弯 ASME?B16.5管法兰和法兰配件 ASME/ANSIB16.36孔板法兰 ASMEB16.47大直径钢法兰 MSS?SP-43锻制不锈钢对焊管件 MSS?SP-83承插焊和螺纹活接头 MSS?SP-97承插焊、螺纹和对焊端的整体加强式管座 ANSI/ASMEB36.10无缝及焊接钢管 ANSI/ASMEB36.19不锈钢无缝及焊接钢管 日本标准 JIS?B2311通用钢制对焊管件 JIS?B2312钢制对焊管件

钢制对焊管件(SY/T 0510-1998) 代替SY7510-87 1、适用范围:本标准规定了碳钢、低合金钢及不锈钢制造的对焊管件的尺寸、技术要求、试验方法和标记等,其中包含了公称直径15~600mm(1/2~24in)的弯头、异径三通、四通和管帽。本标准适用于石油、化工、电力、船舶、轻工等工业管道所使用的钢制对焊管件。 2、技术要求 1)制造弯头、异径管接头、三通、四通用无缝钢管应符合表1的规定。 表1 常用无缝钢管牌号标准 表2 常用钢板牌号及标准 1)壁厚等级分类 按壁厚等级分类,关键分为A类和B类两个类别:A类按管标号(Schedule Number)在表7中其选取管件的壁厚,B类按公称压力在表8中选取管件的壁厚。(表7、表8见本规范5~7页,请注意打括号者为国内以前用的较多,但不推荐使用的系列)。管标号(Sch)见标准简化的附录,主要是指壁厚系列。 2)代号及规格 管件按形式分为弯头、异径接头、三通、四通和管帽,代号见表9。

(R=1.5DN)和短半径弯头(R=1.0DN)(R为弯头的弯曲半径;DN为弯头的公称直径;异径弯头时,DN为大端公称直径),按弯曲角度为450弯头、900弯头、1800弯头。 (2)异径接头:异径接头分为同心异径接头和偏心异径接头。 (3)三通:三通分为同径三通和异径三通。 (4)四通:四通分为同径四通和异径四通。 (5)管帽:管帽的结构型式和尺寸见本规范图13和表26~表27的规定。 上述管件均分为A、B类, 请注意:A类按照管标号选取管件壁厚,具体为下式: P= Sch *K / 1000 P——设计压力,MPa; K——设计温度下材料的许用应力,MPa B类管件按公称压力选择。其介质腐蚀裕度取1.5mm,许用应力为131MPa。 3)产品标记 (1)管件标记由产品名称部分、技术特征部分和标准号部分组成。 (2)产品名称部分分为表9中的代号,技术特征部分包括管件的公称直径、壁厚等级(管标号或公称压力)、材质三个部分。 (Ⅰ)或(Ⅱ) 参见上表)

管件标准大全 国家标准: 标准号描述 GB12459 钢制对焊无缝管件 GB/T13401 钢板制对焊管件 GB/T14383 锻钢制承插焊管件 GB/T14626 锻钢制螺纹管件 GB9112-9131 钢制管法兰、法兰盖及法兰用垫片 中石化标准: 标准号描述 SH3406 石油化工钢制管法兰 SH3408 钢制对焊无缝管件 SH3409 锻钢制承插焊管件 SH3410 钢板制对焊管件 化工标准: 标准号描述 HGJ514 碳钢、低合金钢无缝对焊管件HGJ528 钢制有缝对焊管件 HGJ10 锻钢制承插焊管件 HGJ529 锻钢制承插焊、螺纹和对焊接管台HGJ-44-76-91 钢制管法兰、垫片、紧固件 HG20592-20635 钢制管法兰、垫片、紧固件 中石油标准: 标准号描述 SY/T0510-1998 钢制对焊管件 SY5257-91 钢制弯管

电力标准: 标准号描述 GD87-1101 火电发电厂汽水管道零件及部件典型设计手册 DL/T515 电站弯管 美国标准: 标准号描述 ASME/ANSI B16.9 工厂制造的锻钢对焊管件 ASME/ANSI B16.11 承插焊和螺纹锻造管件 ASME/ANSI B16.28 钢制对焊小半径弯头和回头弯 ASME B16.5 管法兰和法兰配件 MSS SP-43 锻制不锈钢对焊管件 MSS SP-83 承插焊和螺纹活接头 MSS SP-97 承插焊、螺纹和对焊端的整体加强式管座 日本标准: 标准号描述 JIS B2311 通用钢制对焊管件 JIS B2312 钢制对焊管件 JIS B2313 钢板制对焊管件 JIS B2316 钢制承插焊管件 管件材质 碳钢 10# 20# A3 Q235A 20g 20G 16Mn ASTM A234 ASTM A105 ASTM A403等 合金钢 16MnR Cr5Mo 12Cr1MoV 10CrMo910 15CrMo 12Cr2Mo1 A335P22 St45.8/ⅢA10bB 不锈钢 1Cr18Ni9Ti 0Cr18Ni9 00Cr19Ni10 0Cr17Ni12Mo2Ti 00Cr17Ni14Mo2 304 304L 316 316L等其他 API 5L X42 X52 X60 X70 等

管件标准各国对照 集团文件版本号:(M928-T898-M248-WU2669-I2896-DQ586-M1988)

此资料系从百度文库和网络摘录整理排版,针对目前国内三维配管项目中常常用到的标准和不常用到的标准统统分析了一遍,希望对大家有所帮助吧。或许做等级表和相关软件的数据库制作人员对此资料更加敏感。 应用标准体系 4.1国际上常用的标准体系 4.1.1德国及前苏联应用标准体系 4.1.2美国应用标准体系(ANSI) 4.1.3日本应用标准体系(JIS) 4.1.4国际标准化组织(ISO)的应用标准体系 4.1.5英国和法国应用标准体系 4.2国内常用的标准体系 4.2.1石化行业应用标准体系 4.2.2化工行业应用标准体系 4.2.3机械行业应用标准体系 4.2.4国家应用标准体系

4.2.5 压力管道应用标准体系配伍 应用标准体系 目前,大多数压力管道及其元件都进行了系列化,并有相应的应用标准作支持。因此压力管道材料设计时首先要考虑的问题就是压力管道及其元件标准系列的选用。 应用标准体系。一个管系(路)中各元件所用系列标准的集合。 这些标准应包括管子系列标准、管件系列标准、法兰及其连接件系列标准、阀门标准等。 这些标准通过一定的规则在一个管系中得到应用,它们之间相互衔接、相互配合,从而确定了管道及其元件的基本参数。这些标准中尤其以管子标准和法兰标准最具代表性,它们是其它应用标准的基础。下面以管子标准和法兰标准为主,介绍应用标准。 目前,世界上各国应用的标准体系有很多,不同的国家不同的行业有不同的应用标准和标准体系,它们之间有些相差很多,无法配套使用和互换因而给使用者带来不少麻烦。 因此,压力管道设计的第一步就是选择应用标准体系,并作为设计的统一规定,以免各相关专业因采用不能互换的其它标准体系而导致错误。世界各国应用标准大体上分为两大类:

钢制管件 制造工艺规范(MPS文件)

目录 1 范围 (2) 2 规范性引用文件 (2) 3 制造工艺流程 (3) 4 管件基本参数 (4) 5 原材料要求 (5) 6 制造工艺要求 (6) 7 性能要求 (15) 8 几何尺寸、形状允许偏差 (16) 9 工艺质量和缺陷处理 (18) 10 检验和试验 (18) 11 设计验证试验 (22) 12 标志 (24) 13 防护与包装 (24) 14 产品质量合格证明书 (25)

1 范围 1.1 本文件规定了山东港联化董家口港-潍坊-鲁中、鲁北输油管道工程管(一期)管件采购项目用L245N、L360M、L450M等材质钢制管件生产的基本参数、原材料、制造工艺、材料性能、几何尺寸与允许偏差、工艺质量与缺陷修补、检验与实验、标志、涂层与保护、质量证明书及装运的要求。 1.2 本MPS文件应和GB/T 12459-2005《钢制对焊无缝管件》、GB/T 13401-2005《钢板制对焊管件》、GB/T 19326-2012《钢制承插焊、螺纹和对焊支管座》标准及D1630D-GI00-PR01-SP14《清管三通技术规格书》一起使用,凡是出现与GB/T 12459-2005 《钢制对焊无缝管件》、GB/T 13401-2005 《钢板制对焊管件》、GB/T 19326-2012《钢制承插焊、螺纹和对焊支管座》标准及D1630D-GI00-PR01-SP14《清管三通技术规格书》相冲突的条款,应以最严格的为准。 2 规范性引用文件 下列文件中的条款通过本文件的引用而成为本文件的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本文件,然而,鼓励根据本文件达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本文件。 GB 150 钢制压力容器 GB/T 223 钢铁及合金化学分析方法 GB/T 228 金属材料室温拉伸试验方法 GB/T 229 金属材料夏比摆锤冲击试验方法 GB/T 232 金属材料弯曲试验方法 GB/T 9711-2011 石油天然气工业管线输送系统用钢管 GB/T 10561 钢中非金属夹杂物显微评定方法 GB/T 12459-2005 钢制对焊无缝管件 GB/T 13401-2005 钢板制对焊管件 GB/T 19326-2012 钢制承插焊、螺纹和对焊支管座 GB 50251 输气管道工程设计规范 GB 50253 输油管道工程设计规范 NB/T 47008-2010 承压设备用碳素钢和合金钢锻件 NB/T 47013-2015 承压设备无损检测 NB/T 47014-2011 承压设备用焊接工艺 JB/T 4711 压力容器涂敷与运输包装

计算公式:W(kg/m)=0.02466*厚度*(外径-壁厚)

焊接钢管种类挺多的, 直缝电焊钢管的壁厚允许误差 高精度较高精度普通精度 壁厚4mm +0.10到-0.20 ±0.22 ±10% 你的如果是直缝电焊钢管,按普通精度算,壁厚4mm的误差为±0.4mm,3.6mm到4.4mm,应该是不合格的 低压流体输送用焊接钢管 壁厚允许误差±12.5%,正好合格。。。。 城市品名规格材质钢厂/产地价格涨跌备注相关资源沈阳焊管6分*2.5mm(Φ27*2.5mm)Q195-Q215 唐山4570 ↓50 - 焊管资源沈阳焊管6分*2.5mm(Φ27*2.5mm)Q195-Q215 沈阳4570 ↓50 - 焊管资源沈阳焊管1寸*3.0mm(Φ33*3.0mm)Q195-Q215 唐山4520 ↓50 - 焊管资源沈阳焊管1寸*3.0mm(Φ33*3.0mm)Q195-Q215 沈阳4520 ↓50 - 焊管资源沈阳焊管1.5寸*3.25mm(Φ48*3.25mm)Q195-Q215 唐山4400 ↓50 - 焊管资源沈阳焊管1.5寸*3.25mm(Φ48*3.25mm)Q195-Q215 沈阳4400 ↓50 - 焊管资源沈阳焊管4寸*3.75mm(Φ114*3.75mm)Q215-Q235 唐山4380 ↓50 - 焊管资源沈阳焊管4寸*3.75mm(Φ114*3.75mm)Q215-Q235 沈阳4380 ↓50 - 焊管资源沈阳焊管6寸*4.0mm(Φ168*4.0mm)Q215-Q235 唐山4580 ↓50 - 焊管资源沈阳焊管6寸*4.0mm(Φ168*4.0mm)Q215-Q235 沈阳4580 ↓50 - 焊管资源

管件产品制造标准 2006年11月27日星期一 13:10 标准代号标准名称 GB 12459 钢制对焊无缝管件 GB/T 13401 钢板制对焊管件 GB/T 14383 锻钢制承插焊管件 GB/T 14626 锻钢制螺纹管件 SH 3408 钢制对焊无缝管件 SH 3409 钢板制对焊管件 SH 3410 锻钢制承插焊管件 HG/T21634 锻钢制承插焊管件 HG/T21635 碳钢、低合金钢无缝对焊管件 HG/T21631 钢制有缝对焊管件 GD 87-1101 火力发电厂汽水管道零件及部件典型设计手册DL/T 515 电站弯管 DL/T 695 电站钢制对焊管件 SY/T 0510 钢制对焊管件 SY 5257 钢制弯管 ISO 3419 非合金钢和合金钢对焊管件 ISO 5251 不锈钢对焊管件 ASME B16.9 工厂制造锻钢对焊管件 ASME B16.11 承插焊和螺纹锻钢管件 ASME B16.28 锻钢对焊小半径弯头和回弯头

MSS SP-43 锻制不锈钢对焊管件 MSS SP-75 锻钢对焊管件 MSS SP-79 承插焊异径插入件 MSS SP-83 承插焊和螺纹活接头 MSS SP-95 缩径管和圆堵头 MSS SP-97 承插焊、螺纹和对焊端的整体加强式管座JIS B2311 通用钢制对焊管件 JIS B2312 钢制对焊管件 JIS B2313 钢板制对焊管件 JIS B2316 钢制承插焊管件 DIN 2605 钢制对焊管件弯头和弯管 DIN 2615 钢制对焊管件三通 DIN 2616 钢制对焊管件异径管 DIN 2617 钢制对焊管件管帽 GB/T 9112~9124 钢制管法兰 GB/T 13402 大直径碳钢管法兰 JB/T 74~90 管路法兰及垫片 HG 20592~20635 钢制管法兰、垫片、紧固件 SH 3406 石油化工钢制管法兰 ASME B16.5 管法兰和法兰配件 ASME B16.47 大直径钢法兰 MSS SP-44 钢制管法兰

管件标准大全 文稿归稿存档编号:[KKUY-KKIO69-OTM243-OLUI129-G00I-FDQS58-

管件标准大全 国家标准: 标准号描述 GB12459 钢制对焊无缝管件 GB/T13401 钢板制对焊管件 GB/T14383 锻钢制承插焊管件 GB/T14626 锻钢制螺纹管件 GB9112-9131 钢制管法兰、法兰盖及法兰用垫片 中石化标准: 标准号描述 SH3406 石油化工钢制管法兰 SH3408 钢制对焊无缝管件 SH3409 锻钢制承插焊管件 SH3410 钢板制对焊管件 化工标准: 标准号描述 HGJ514 碳钢、低合金钢无缝对焊管件 HGJ528 钢制有缝对焊管件 HGJ10 锻钢制承插焊管件 HGJ529 锻钢制承插焊、螺纹和对焊接管台 HGJ-44-76-91 钢制管法兰、垫片、紧固件 HG20592-20635 钢制管法兰、垫片、紧固件 中石油标准: 标准号描述 SY/T0510-1998 钢制对焊管件 SY5257-91? 钢制弯管 电力标准: 标准号描述 GD87-1101 火电发电厂汽水管道零件及部件典型设计手册DL/T515 电站弯管 美国标准: 标准号描述 ASME/ANSI B16.9 工厂制造的锻钢对焊管件 ASME/ANSI B16.11 承插焊和螺纹锻造管件 ASME/ANSI B16.28 钢制对焊小半径弯头和回头弯 ASME??B16.5? 管法兰和法兰配件 MSS????SP-43? 锻制不锈钢对焊管件 MSS????SP-83? 承插焊和螺纹活接头 MSS????SP-97? 承插焊、螺纹和对焊端的整体加强式管座 日本标准:

钢管尺寸规格表规格规格规格规格4*1/6-14*1-3 38*5.5 89*5 133*18 14*3.5 42*3 89*5.5 159*6 159*6.5 14*4 42*3.5 89*6 16*3 42*4 89*7 159*7 18*2 42*5 89*7.5 159*8 18*3 42*6 89*8 159*9.5 18*4 42*8 89*9 159*10 18*5 45*3 89*10 159*12 19*2 45*4 89*11 159*14 21*4 45*5 89*12 159*16 22*2.5 45*6 108*4.5 159*18 22*3 45*7 108*5 159*20 22*4 48*4 108*6 159*28 22*5 48*4.5 108*7 168*6 25*2.5 48*5 108*8 168*7 25*3 48*6 108*9 168*8 25*4 48*7 108*10 168*9.5 25*5 48.3*12.5 108*12 168*10 25*5.5 51*3 108*14 168*11

27*3.5 51*3.5 108*15 168*12 27*4 51*4 108*16 168*14 27*5 51*5 108*20 168*15 27*5.5 51*6 114*5 168*16 28*2.5 57*4 114*6 168*18 28*3 57*5 114*7 168*20 28*3.5 57*5.5 114*8 168*22 28*4 57*6 114*8.5 168*25 30*2.5 60*4 114*9 168*28 32*2.5 60*4 114*10 180*10 32*3 60*5 114*11 194*10 32*3.5 60*6 114*12 194*12 32*4 60*7 114*13 194*14 32*4.5 60*8 114*14 194*16 32*5 60*9 114*16 194*18 34*3 60*10 114*18 194*20 34*4 76*4.5 133*5 194*26 34*4.5 76*5 133*6 219*6.5 34*5 76*6 133*7 219*7 34*6.5 76*7 133*8 219*8 38*3 76*8 133*10 219*9 38*3.5 76*9 133*12 219*10 38*4 76*10 133*13 219*12 38*4.5 89*4 133*14 219*13

沧海公司执行管件、法兰标准 国家标准 一. GB150----------98 钢制压力容器 二. GB1047---------95 管道元件公称压力 三. GB1048---------90 管道元件公称通径 四. GB9112-------- 88 钢制管法兰类型 五. GB9113---------88 钢制管法兰法兰盖 六. GB9125---------88 钢制管法兰技术条件 七. GB 11687------89 钢制弯头 八. GB12362-------90 钢制模压锻件通用技术条件 九. GB 12459------90 钢制对焊无缝管件 十. GB/T13401----92 钢板制对焊管件 十一. G B/T14383----93 锻钢制承插焊管件 十二. G B/T14626----93 锻钢制螺纹管件 十三. G B50184-------93 工业金属管道工程质量检验评定标准十四. G B50231-------94 输气管道设计规范 十五. G B50235-------97 工业金属管道工程施工及验收规范 十六. G B50236-------98 现场设备工业管道焊接工程施工及验 收规范 十七. G B50253-------94 输油管道设计规范 十八. G B/T12777-----91 金属波纹管膨胀节通用技术条件

电力、机械行业标准 一. DL473---------92 大直径三通锻件技术条件 二. DL/T515------93 电站弯管 三. DL/T616---1999 火力发电厂汽水管道与支吊架维修调整导则 四. DL647------1998 电业工业锅炉压力容器检验规程 五. DL/T678---1999 电站钢结构焊接通用技术条件 六. DL/T680---1999 耐磨管道技术条件 七. DL/T695---1999 电站钢制对焊管件 八. DL/T715---2000 火力发电厂金属材料选用导则 九. DL5007-------92 电力建设施工及验收技术规范(焊接篇) 十. DL5017-------93 压力钢管制造安装验收规范 十一. D L5031-------94 电力建设施工及验收技术规范(管道篇)十二. D L/T5054----96 火力发电厂汽水管道技术规定 十三. G D87-------1101 典型设计手册(气水管道零件及部件)十四. J B1611--------93 锅炉管子制造技术条件 十五. J B1167--------81 鞍式支座 十六. J B4700-4707-92 压力容器法兰、垫片 十七. J B/T4729-----94 旋转封头 十八. J B/T53082---93 钢制对焊无缝管件质量分等 十九. J B/T81-90----94 钢制管法兰

FOR 恒力石化(大连)有限公司 管道材料采购 管件制造技术方案 (碳钢管件) 买方:恒力石化(大连)有限公司卖方:江苏兴洋管业股份有限公司 2011年1月

1、总则 1.1、概述: 本技术方案规定了恒力石化(大连)有限公司管道材料采购WPB、A105管件的制造、检验及制作技术要求。 1.2、计量单位和文字: 本技术方案和有关文件所采用的计量单位为中华人民共和国法定计量单位或国际通用计量单位,采用的文字为中文。 1.3、适用范围 本技术方案适用于WPB、A105管件的制造、检验和验收。 2、供货范围 详见招标文件——管件清单。 3、制造、检验依据的标准、规范 ASME B31.1 动力管道规范 ASTM A106/A106M 高温用无缝碳钢公称管 ASTM A105 管道元件用碳钢锻件 ASTM A516/A516M 中、低温力压力容器用碳钢板 ASTM A234/A234M 中温和高温用可锻碳素钢和合金钢管件 ASME B16.9 工厂制造的锻钢对焊管件 ASME B16.11 承插焊和螺纹锻钢管件 MSS SP-97 对焊支管台 ASME B16.25 对焊端部 ASTM E709 磁粉检验实用规程

ASME VIII UW – 51 ASME射线透照和评定 ASTM A370/A370M 钢制品力学性能试验的标准试验方法和定义4、制造管件的原材料要求 4.1、原材料的选用原则 ⑴制作ASTM A234-WPB-S无缝管件的原材料选用ASTM A106 GRB无缝 钢管, 制作ASTM A234-WPB-W有缝管件的原材料选用ASTM A516 GR65的板材; ⑵制作ASTM A105管件的原材料选用ASTM A105的坯料; 4.2、材料采购 ⑴碳钢原材料采购从攀钢集团成都钢铁责任有限公司、宝山钢铁集团公司、 天津钢管集团公司、首钢集团、太原钢铁股份有限公司等厂家(详细原材料供应商见“管道材料采购框架协议”)。 ⑵除非另有规定,材料按ASTM标准采购。如果选用国内牌号材料,应得到 招标方的同意。 4.3、材料技术要求 ⑴原材料的质量按照投标管件的相应级别材料的标准要求执行,并且最终产 品的质量应按招标文件中的要求来进行原材料的采购。 ⑵用于生产管件的所有材料是新材料,表面干净,没有缺陷; ⑶投标方须提供原产地材料制造厂家的质量证明书的复印件或原件。如是复 印件应加盖管件制造厂质量检印章。 ⑷原材料进厂后应按材料标准的要求,抽样进行化学成分、力学性能等复验,

管件标准大全 类别 标准号 描述 国家标准 GB12459 钢制对焊无缝管件 GB/T13401 钢板制对焊管件 GB/T14383 锻钢制承插焊管件 GB/T14626 锻钢制螺纹管件 GB9112-9131 钢制管法兰、法兰盖及法兰用垫片 中石化标准 SH3406 石油化工钢制管法兰 SH3408 钢制对焊无缝管件 SH3409 锻钢制承插焊管件 SH3410 钢板制对焊管件 化工标准 HGJ514 碳钢、低合金钢无缝对焊管件 HGJ528 钢制有缝对焊管件 HGJ10 锻钢制承插焊管件 HGJ529 锻钢制承插焊、螺纹和对焊接管台 HGJ-44-76-91 钢制管法兰、垫片、紧固件 HG20592-20635 钢制管法兰、垫片、紧固件 中石油标准 SY/T0510-1998 钢制对焊管件 SY5257-91 钢制弯管 电力标准 GD87-1101 火电发电厂汽水管道零件及部件典型设计手册DL/T515

电站弯管 美国标准 ASME/ANSI B16.9 工厂制造的锻钢对焊管件 ASME/ANSI B16.11 承插焊和螺纹锻造管件 ASME/ANSI B16.28 钢制对焊小半径弯头和回头弯 ASME B16.5 管法兰和法兰配件 MSS SP-43 锻制不锈钢对焊管件 MSS SP-83 承插焊和螺纹活接头 MSS SP-97 承插焊、螺纹和对焊端的整体加强式管座 日本标准 JIS B2311 通用钢制对焊管件 JIS B2312 钢制对焊管件 JIS B2313 钢板制对焊管件 JIS B2316 钢制承插焊管件 管件材质 管件材质 碳钢 10# 20# A3 Q235A 20g 20G 16Mn ASTM A234 ASTM A105 ASTM A403等 合金钢 16MnR Cr5Mo 12Cr1MoV 10CrMo910 15CrMo 12Cr2Mo1 A335P22 St45.8/Ⅲ A1 0bB 不锈钢 1Cr18Ni9Ti 0Cr18Ni9 00Cr19Ni10 0Cr17Ni12Mo2Ti 00Cr17Ni14Mo2 304 304L 3 16 316L等 其他 API 5L X42 X52 X60 X70 等

文件号: 项目号: 日期:2016.11. 钢制管件制造工艺规范 阶段:A版 钢制管件 制造工艺规范 (MPS文件) 说明编制审核批准日期 供招标

目录 1 范围 (2) 2 规范性引用文件 (2) 3 制造工艺流程 (3) 4 管件基本参数 (4) 5 原材料要求 (5) 6 制造工艺要求 (6) 7 性能要求 (15) 8 几何尺寸、形状允许偏差 (16) 9 工艺质量和缺陷处理 (18) 10 检验和试验 (18) 11 设计验证试验 (22) 12 标志 (24) 13 防护与包装 (24) 14 产品质量合格证明书 (25)

1 范围 1.1 本文件规定了山东港联化董家口港-潍坊-鲁中、鲁北输油管道工程管(一期)管件采购项目用L245N、L360M、L450M等材质钢制管件生产的基本参数、原材料、制造工艺、材料性能、几何尺寸与允许偏差、工艺质量与缺陷修补、检验与实验、标志、涂层与保护、质量证明书及装运的要求。 1.2 本MPS文件应和GB/T 12459-2005《钢制对焊无缝管件》、GB/T 13401-2005《钢板制对焊管件》、GB/T 19326-2012《钢制承插焊、螺纹和对焊支管座》标准及D1630D-GI00-PR01-SP14《清管三通技术规格书》一起使用,凡是出现与GB/T 12459-2005 《钢制对焊无缝管件》、GB/T 13401-2005 《钢板制对焊管件》、GB/T 19326-2012《钢制承插焊、螺纹和对焊支管座》标准及D1630D-GI00-PR01-SP14《清管三通技术规格书》相冲突的条款,应以最严格的为准。 2 规范性引用文件 下列文件中的条款通过本文件的引用而成为本文件的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本文件,然而,鼓励根据本文件达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本文件。 GB 150 钢制压力容器 GB/T 223 钢铁及合金化学分析方法 GB/T 228 金属材料室温拉伸试验方法 GB/T 229 金属材料夏比摆锤冲击试验方法 GB/T 232 金属材料弯曲试验方法 GB/T 9711-2011 石油天然气工业管线输送系统用钢管 GB/T 10561 钢中非金属夹杂物显微评定方法 GB/T 12459-2005 钢制对焊无缝管件 GB/T 13401-2005 钢板制对焊管件 GB/T 19326-2012 钢制承插焊、螺纹和对焊支管座 GB 50251 输气管道工程设计规范 GB 50253 输油管道工程设计规范 NB/T 47008-2010 承压设备用碳素钢和合金钢锻件 NB/T 47013-2015 承压设备无损检测 NB/T 47014-2011 承压设备用焊接工艺 JB/T 4711 压力容器涂敷与运输包装 SY/T 0609 优质钢制对焊管件规范 Q/SY GJX106 油气输送管道工程用DN400及以上管件技术条件 ISO 9001 质量管理体系要求 API SPEC 5L Specification for Line Pipe

国家标准 GB12459钢制对焊无缝管件 GB/T13401钢板制对焊管件 GB/T14383锻钢制承插焊管件 GB/T14626锻钢制螺纹管件 GB9112-9131钢制管法兰、法兰盖及法兰用垫片 中石化标准 SH3406石油化工钢制管法兰 SH3408钢制对焊无缝管件 SH3409锻钢制承插焊管件 SH3410钢板制对焊管件 化工标准 HGJ514碳钢、低合金钢无缝对焊管件 HGJ528钢制有缝对焊管件 HGJ10锻钢制承插焊管件 HGJ529锻钢制承插焊、螺纹和对焊接管台 HGJ-44-76-91钢制管法兰、垫片、紧固件 HG20592-20635钢制管法兰、垫片、紧固件 中石油标准 SY/T0510-1998钢制对焊管件 SY5257-91钢制弯管 电力标准 GD87-1101火电发电厂汽水管道零件及部件典型设计手册DL/T515电站弯管 美国标准 ASME/ANSI 工厂制造的锻钢对焊管件

ASME/ANSI 承插焊和螺纹锻造管件 ASME/ANSI 钢制对焊小半径弯头和回头弯 ASME 管法兰和法兰配件 ASME/ANSI 孔板法兰 ASME 大直径钢法兰 MSS SP-43锻制不锈钢对焊管件 MSS SP-83承插焊和螺纹活接头 MSS SP-97承插焊、螺纹和对焊端的整体加强式管座ANSI/ASME 无缝及焊接钢管 ANSI/ASME 不锈钢无缝及焊接钢管 日本标准 JIS B2311通用钢制对焊管件 JIS B2312钢制对焊管件 JIS B2313钢板制对焊管件 JIS B2316钢制承插焊管件 JIS B2302钢制螺纹连接管件 JIS B2220钢制管法兰 JIS B2201铁素体材料管法兰压力等级 JIS B2404管阀兰用缠绕式垫片 JIS G3452普通用途碳钢管 JIS G3454承压用碳钢管 JIS G3455承压用碳钢管 JIS G3456高温用碳钢管 JIS G3457电弧焊碳钢管 JIS G3458合金钢管 JIS G3459不锈钢钢管

此资料系从百度文库和网络摘录整理排版,针对目前国内三维配管项目中常常用到的标准和不常用到的标准统统分析了一遍,希望对大家有所帮助吧。或许做等级表和相关软件的数据库制作人员对此资料更加敏感。 应用标准体系 4.1国际上常用的标准体系 4.1.1德国及前苏联应用标准体系 4.1.2美国应用标准体系(ANSI) 4.1.3日本应用标准体系(JIS) 4.1.4国际标准化组织(ISO)的应用标准体系 4.1.5英国和法国应用标准体系 4.2国内常用的标准体系 4.2.1石化行业应用标准体系 4.2.2化工行业应用标准体系 4.2.3机械行业应用标准体系 4.2.4国家应用标准体系 4.2.5 压力管道应用标准体系配伍 应用标准体系 目前,大多数压力管道及其元件都进行了系列化,并有相应的应用标准作支持。因此压力管道材料设计时首先要考虑的问题就是压力管道及其元件标准系列的选用。 应用标准体系。一个管系(路)中各元件所用系列标准的集合。 这些标准应包括管子系列标准、管件系列标准、法兰及其连接件系列标准、阀门标准等。 这些标准通过一定的规则在一个管系中得到应用,它们之间相互衔接、相互配合,从而确定了管道及其元件的基本参数。这些标准中尤其以管子标准和法兰标准最具代表性,它们是其它应用标准的基础。下面以管子标准和法兰标准为主,介绍应用标准。

目前,世界上各国应用的标准体系有很多,不同的国家不同的行业有不同的应用标准和标准体系,它们之间有些相差很多,无法配套使用和互换因而给使用者带来不少麻烦。 因此,压力管道设计的第一步就是选择应用标准体系,并作为设计的统一规定,以免各相关专业因采用不能互换的其它标准体系而导致错误。 世界各国应用标准大体上分为两大类: ◆管子----即钢管外径系列分为国际通用系列(大外径系列)英制管;国内常用系列(小外径系列)公制管(或米制管) ◆法兰: 欧式法兰和美式法兰 压力等级:PN 0.1 0.25 0.6 1.0 1.6 2.5 4.0 6.3 10.0 16.0 25.0 40.0 MPa 欧式法兰(DIN) 压力等级:PN 2.0 5.0 6.8 10.0 15.0 25.0 42.0 MPa 美式法兰(ANSI) CL 150 300 400 600 900 1500 2500 Psi 由此可以看出,无论是法兰还是管子,上述两个系列或两个体系是不能混合使用的。 ANSI——美国国家标准化组织 ASTM.American Society of Testing Materials, ——美国材料实验协会 ◆钢管壁厚表示方法 钢管壁厚表示方法有管子表号、钢管壁厚尺寸和管子重量三种方法 1)是以管子表号"Sch"表示壁厚。 管子表号是管子设计压力与设计温度下材料许用应力的比值乘以1000,并经圆整后的数值。

钢制对焊管件制造规范 在装置或管道系统中钢制管件的采购是材料或配件采购的一项重要内容。相对于其它配件,管件的特点是品种繁杂、规格零乱,材质不同,标准较多。所以一个合格的管件采购人员应掌握管件采购所必须的基础知识,不断提高业务素质,以保证采购工作顺利完成。 下面的讨论按制造工艺、名词术语和采购信息共三部分内容进行,对于有关的材料、标准、规格等有关内容的介绍包括在第三部分的内容之中。其它如制造厂的能力和资质、价格趋势等内容不在讨论之列,这些内容应在考查中了解,以及平时的信息积累。不当之处,请大家指教。 1 制造工艺 采购人员应基本了解管件制造工艺的大致情况。管件制造涉及的主要是压力加工工艺,此外还有焊接、热处理、切削、无损检测、表面处理等。管件的压力加工过程也是管件的成形过程,主要依据金属材料的塑性变形特性完成。其过程大致可分为热加工和冷加工两种方式,在这两种方式中又可分为不同的压力加工工艺。管件压力加工常用的工艺方法及应用实例见表1。 某一种材料的管件所采用的压力加工工艺,视其材料特性、装备情况、制造技术和制造成本综合考虑。例如,常用规格的碳钢弯头通常采用扩径热推工艺,低碳钢材料(常用的牌号有20、A106 B)在加热至一定温度后仍具有一定的钢性和良好的韧性,在扩径弯曲的变形过程中不易产生缺陷,具有很高的成品率;采用的设备为专用的弯头推制机,已有工厂专门生产这种设备;热推弯头的制造技术在我国已有30余年的历史,制造设备已相对完善,加热方法不断改进,芯棒的制造水平也得到很大提高;碳钢弯头采用热推制造工艺可以连续生产,适应该产品批量大的特点,而且可以免除后续的热处理工序,降低了能耗和成本。而对于厚壁不锈钢弯头来说,如用热推工艺制造,因其材料的热强度高,故对芯棒材质的要求很高,通常用的感应装置也很难达到成形所需要的温度,且这种产品的订货数量较少,故多采用热压工艺制造。 反映行业技术水平高低的制造工艺应是不断进步的,有长远规划考虑的制造商需要投入一定的资源进行技术研发,进而提高制造水平、降低生产成本,扩大市场占有份额,促进行业技术进步。 1.1 制造工艺流程