第六节 反应—再生系统 P365

一、反应器P366

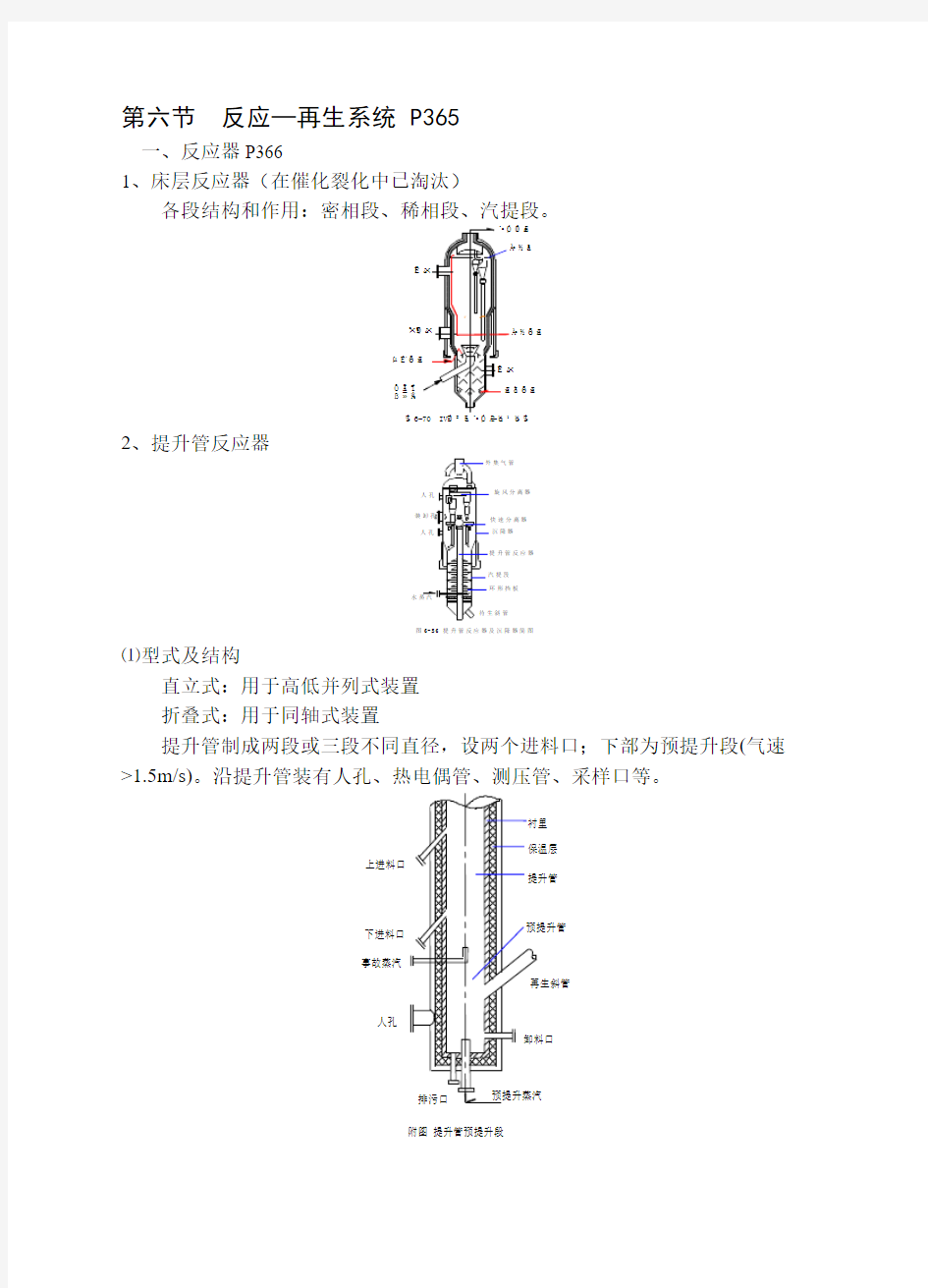

1、床层反应器(在催化裂化中已淘汰)

各段结构和作用:密相段、稀相段、汽提段。

è?

×°?1????

ìá????

?-á?oí

′??ˉ?

á′μé¨??óí???1°?

í??òí?

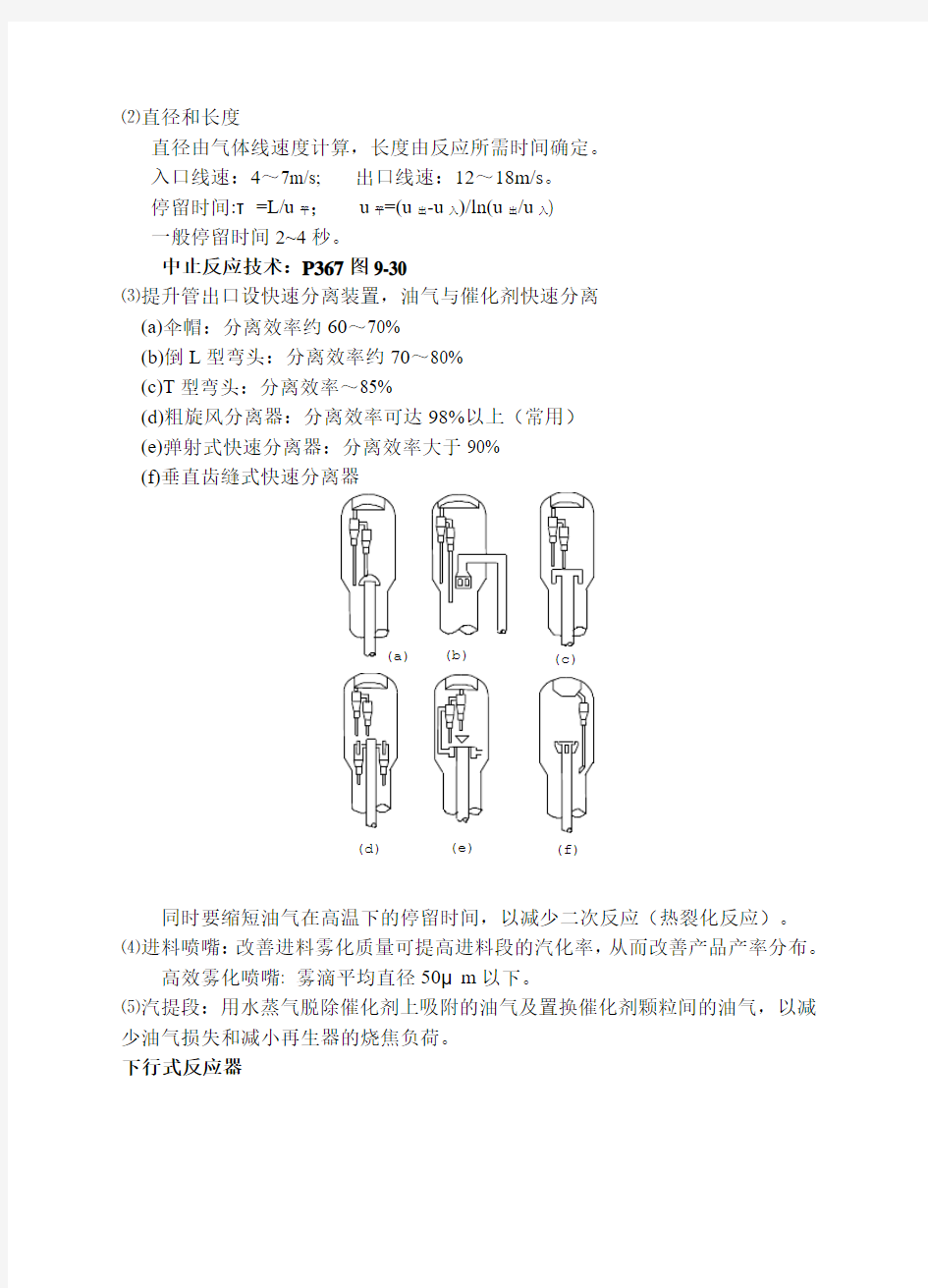

2、提升管反应器

气管

旋风分离器

速分离器降器

升管反应器

提段形挡板

水斜管

图6-56 提升管反应器及沉降器简图

⑴型式及结构

直立式:用于高低并列式装置 折叠式:用于同轴式装置

提升管制成两段或三段不同直径,设两个进料口;下部为预提升段(气速>1.5m/s)。沿提升管装有人孔、热电偶管、测压管、采样口等。

下进料口事故蒸汽人孔

附图 提升管预提升段

⑵直径和长度

直径由气体线速度计算,长度由反应所需时间确定。

入口线速:4~7m/s; 出口线速:12~18m/s。

停留时间:τ=L/u平;u平=(u出-u入)/ln(u出/u入)

一般停留时间2~4秒。

中止反应技术:P367图9-30

⑶提升管出口设快速分离装置,油气与催化剂快速分离

(a)伞帽:分离效率约60~70%

(b)倒L型弯头:分离效率约70~80%

(c)T型弯头:分离效率~85%

(d)粗旋风分离器:分离效率可达98%以上(常用)

(e)弹射式快速分离器:分离效率大于90%

(f)垂直齿缝式快速分离器

(a)(b)(c)

(d)(e)(f)

同时要缩短油气在高温下的停留时间,以减少二次反应(热裂化反应)。

⑷进料喷嘴:改善进料雾化质量可提高进料段的汽化率,从而改善产品产率分布。

高效雾化喷嘴: 雾滴平均直径50μm以下。

⑸汽提段:用水蒸气脱除催化剂上吸附的油气及置换催化剂颗粒间的油气,以减少油气损失和减小再生器的烧焦负荷。

下行式反应器

二、再生器

再生器主要作用:烧去待生剂上的焦炭以恢复催化剂活性,同时提供反应所需热量。

对再生器的主要要求:P368

①再生剂含碳量低,﹤0.2%;②较高的烧焦强度;③催化剂减活及磨损的条件缓和;④易于操作,能耗及投资少;⑤满足环保要求。

再生器的基本工艺结构: 密相段, 稀相段, 旋风分离器,空气分布器(分布板或分布管),取热器(内取热或外取热),辅助燃烧室等。

常规再生器如下图:

烟气出口

衬里稀相喷水

紧急喷水

淹流管待生斜管

人孔集气室

冷却蒸汽旋风分离器人孔

料腿

人孔燃料油

分布板

辅助燃烧室燃烧气

燃烧油

看火窗

一次风二次风图6-64 常规再生器简图

再生器主要部件: 1.壳体

壳体由A3钢焊接而成,隔热层,耐热耐磨层,龟甲网。

2、空气分布器 (1)分布板

①分布板制成中心下凹的碟形; ②气流通过分布板应有足够的压力降。

分布板缺点:

①压降较大; ②制造和检修困难; ③大型再生器分布板容易变形。 (2)分布管

分支管

支管

主管

15°

分支管

45°

(A)同心圆式(B)树支式(C)喷嘴

图6-51 分布管结构示意图

3、旋风分离器

4、辅助燃烧室

作用: 开工时加热主风, 正常生产时只作主风通道。 结构型式: 立式, 卧式。

5、取热器

几种再生工艺:

1、单段流化床再生:P369图9-31,再生温度650~700℃

CO助燃剂的作用:①提高了密相床的温度的烧碳速率;②避免二次燃烧。

单段流化床再生的缺点:①密相床层的有效催化剂含碳量低;

②再生温度的提高受限制。

2、两段再生:P372图9-34

第一段烧去总烧碳量的约80~90%,余下的在第二段再用空气及在更高的温度下烧去。

两段再生的优点:①提高了烧碳速率;②减轻了催化剂的水热老化;③可达到较低的再生剂含碳量。

当再生剂含碳量要求﹥0.25%时,选用单段再生;

当再生剂含碳量要求﹤0.1%时,两段再生明显优于单段再生。

3、循环流化床再生:P372图9-35

烧焦罐式高效再生器: 烧焦罐、稀相管、第二密相床、稀相空间.

图6-64B 烧焦罐式高效再生器简图

毕业设计 题目重油催化裂化反应-再生系统工艺设计系(部)化学工程系 专业石油化工生产技术 指导教师 学生 时间2013/5/19 目录

前言 第一节设计原则 第二节装置状况 第三节工艺流程概述 3.1反应部分工艺流程 3.2再生部分工艺流程 第四节设计基础数据 4.1原料油物性 4.2催化剂的物化性质 4.3助剂及相关功用 第五节反应再生系统工艺计算 5.1再生器物料平衡计算 5.2再生器热平衡 5.3反应器的热平衡和物料平衡 5.4再生器主要附件 5.5提升管主要附件 5.6两器压力平衡(反应器和再生器) 5.7主要设备计算结果汇总 第六节主要设备选择 第七节反应部分工艺技术方案及特点 第八节再生部分工艺技术方案及特点

第九节能耗分析和节能措施 第十节环境保护及职业安全卫生 10.1污染源及治理措施 10.2安全措施 总结……… 参考文献…….

前言 催化裂化是一项重要的炼油工艺。其技术复杂程度位居各类炼油工艺首位,但因其投资省,效益好,因而在炼油工业中占有举足轻重的地位。催化裂化过程是原料在催化剂存在时,在470~530度和0.1~0.3mpa的条件下,发生裂解等一系列的化学反应,转化为气体,汽油,柴油等轻质产品和焦炭的工艺过程。其原料一般是重质馏分油,如减压馏分油和焦化馏分油等,随着催化裂化技术和催化剂的不断发展,进一步扩大原料来源,部分或全部渣油也可以作为催化裂化的原料。 近年来,我国汽车工业飞速发展,2003年全国生产汽车444万辆,截止2003底.全国汽车保有量达到2420辆。专家预测2020年汽车保有量将超过1亿辆(此外还有1亿辆摩托车)。在调整车型结构提高燃油经济性的前提下,汽油需求量超过7400万吨、柴油需求量将超过1亿吨。我过约80%的商品汽油和30%的商品柴油来自催化裂化,使催化裂化成为我国应输燃料最重要的生产装置。 从以上两个方面可见,催化裂化在实际生产中有很重要的意义,研究其工艺很有价值。在原油价格居高不下,炼化企业的效益日益恶化的背景下,使用劣质原料来获得优质质,是炼厂的必然选择。因此,要不断开发催化裂化新技术、新工艺,以增加产品收率、提高产品质量,这也是炼化企业在21世纪可持续发展的重大战略措施。 第一节设计原则 1 工程设计采用国内开发的先进可靠的工艺技术,成熟可靠的新设备、新材料等,以达到装置技术先 进,经济合理。 2 除少量关键仪表及特殊设备需引进外,其它设备及仪表立足国内。 3 尽量采用“清洁工艺”减少环境污染。严格遵循环保、安全、卫生有关法规,确保装置的安全生产。 4 充分吸收国内生产装置长期实践积累的有利于长周期运转,降低能耗以及简化操作等方面的经验, 确保装置投产后高水平,安、稳、长、满、优生产。 第二节装置概况 1采用集散型控制系统(DCS),提高自动控制水平。 2采用HSE(health, safety, environment)管理体系,以便减少可能引起的人员伤害、财产损失和环境污染。 3 原料油 设计采用的原料油为胜利减压流出油。

兰州理工大学 毕业设计 设计题目:100万吨催化裂化装置反应-再生 系统工艺设计 院系:石油化工学院 专业班级:化学工程与工艺 学生姓名:王晶 指导教师:赵秋萍 2010年1 月14 日

毕业设计任务书 一、设计题目: 100万吨催化裂化装置反应-再生系统工艺设计 二、设计内容 以某炼油厂的直馏馏分油为原料,建一个年产100万吨的催化裂化装置。主要生产稳定汽油、轻柴油。年开工按330天计算。 三、基本数据 1、处理量:100万吨/年 2、开工时:8000 小时/年 3、原始数据及再生-反应及分馏操作条件 原料油及产品性质分别见表1、表2 产品的收率及性质见表3 再生器操作及反应条件见表4、 提升管反应器操作条件表5 催化裂化分馏塔回流取热分配见表6 分馏塔板形式及层数见表7 分馏塔操作条件表见8 表1 原料油及产品性质 物料,性质稳定汽油轻柴油回炼油回炼油浆原料油密度0.7423 0.8707 0.8800 0.9985 0.8995 恩氏蒸馏℃初馏点54 199 288 224 10% 78 221 347 380 377 30% 106 257 360 425 438 50% 123 268 399 450 510 70% 137 300 431 470 550 90% 163 324 440 490 700 终馏点183 339 465 平均相对分子量 表2 原料油的主要性质 项目数据项目数据 密度0.8995 族组成分析/W% 馏程℃饱和烃62.27 初馏点224 芳烃25 10% 377 胶质11.88 30% 438 沥青质0.85 350℃馏出率/v% 7.5 重金属含量/μg×g-1 500℃馏出率/v% 49 Ni 5.99 元素组成/w% V 4.77

对重油催化裂化分馏塔结盐原因分析及对策 王春海 内容摘要 分析了重油催化裂化装置发生分馏塔结盐现象的原因,并提出了相应的对策。分馏塔结盐是由于催化原料中的有机、无机氯化物和氮化物在提升管反应器中发生反应生成HCl和NH3 ,二者溶于水形成NH4Cl溶液所致。可采取尽可能降低催化原料中的含盐量、对分馏塔进行在线水洗、利用塔顶循环油脱水技术等措施,预防和应对分馏塔结盐现象的发生。 关键词: 重油催化裂化分馏塔结盐氯化铵水洗循环油脱水

目前,催化裂化装置( FCCU)普遍通过掺炼渣油及焦化蜡油进行挖潜增效,但由于渣油中的氯含量和焦化蜡油中的氮含量均较高,势必导致FCCU 分馏塔发生严重的结盐现象。另外,近年来国内市场柴油消费量迅速增长,尽管其生产量增长也很快,但仍不能满足市场的需求。因此许多FCCU 采用降低分馏塔塔顶温度(以下简称顶温)的操作来增产柴油,但顶温低致使分馏塔顶部水蒸气凝结成水,水与氨(NH3)和盐酸(HCl)一起形成氯化铵(NH4Cl)溶液,从而加速分馏塔结盐。随着分馏塔内盐层的加厚,沉积在塔盘上的盐层会影响传质传热效果,致使顶温失控而造成冲塔;沉积在降液管底部的盐层致使降液管底部高度缩短,塔内阻力增加,最终导致淹塔.。可见,如何避免和应对分馏塔结盐现象的发生,是FCCU 急需解决的生产难题。 一、分馏塔结盐原因及现象分析 (一)原因 随着FCCU所用原料的重质化,其中的氯和氮含量增高。在高温临氢催化裂化的反应条件下,有机、无机氯化物和氮化物在提升管反应器中发生反应生成HCl和NH3 ,其反应机理可用下式表示: : 催化裂化反应生成的气体产物将HCl和NH3从提升管反应器中带入分馏塔,在分馏塔内NH3 和HCl与混有少量蒸汽的油气在上升过程中温度逐渐降低,当温度达到此环境下水蒸气的露点时,就会有冷凝水产生,这时NH3和HCl溶于水形成NH4Cl溶液。NH4Cl溶液沸点远高于水的沸点,其随塔内回流液体在下流过程中逐渐提浓,当盐的浓度超过其在此温度下的饱和浓度时,就会结盐析出,沉积在塔盘及降液管底部。 (二)现象 1.由于塔顶部冷凝水的存在,形成塔内水相内回流 ,致使塔顶温度难以控制 ,顶部循环泵易抽空,顶部循环回流携带水。 2.由于沉积在塔盘上的盐层影响传热效果,在中段回流量、顶部循环回流量发生变化时,塔内中部、顶部温度变化缓慢且严重偏离正常值。 3.由于沉积在塔盘上的盐层影响传质效果,导致汽油、轻柴油馏程发生重叠,轻柴油凝

万吨年催化裂化反应—再生系统计算

摘要 催化裂化装置主要由反应—再生系统、分馏系统、吸收稳定系统和能量回收系统构成,其中反应—再生系统是其重要组成部分,是装置的核心。设计中以大庆原油的混合蜡油与减压渣油作为原料,采用汽油方案,对装置处理量为250万吨/年(年开工8000小时)的催化裂化反应—再生系统进行了一系列计算。 根据所用原料掺油量低,混合后残炭值较低,其硫含量和金属含量都较小且由产品分布和回炼比较小,抗金属污染能力强,催化剂的烧焦和流化性能较好及在此催化剂作用下,汽油辛烷值较高这些特点,故采用汽油方案。 设计中,采用了高低并列式且带有外循环管的烧焦罐技术,并对烧焦罐式再生器和提升管反应器进行了工艺计算,其中再生器的烧焦量达32500㎏/h,烧焦罐温度为680℃,稀相管温度为720℃,由于烟气中CO含量为0,则采用高效完全再生。在烧焦罐中,烧焦时间为1.8s,罐中平均密度为100㎏/m3,烧焦效果良好。在提升管反应器设计中,反应温度为505℃,直径为1.62 m,管长为29 m,反应时间为3s,沉降器直径为2 m,催化剂在两器中循环,以减少催化剂的损失,提高气—固的分离效果,在反应器和再生器中分别装有旋风分离器,旋风分离器的料腿上装有翼阀,在提升管和稀相管出口处采用T型快分器。 由设计计算部分可知,所需产品产率基本可以实现。 关键词:催化裂化,反应器,再生器,提升管,烧焦罐,完全再生 Abstract The catalytic cracker constitutes reaction-regeneration system、fraction system、 absorption-stabilization system and power-recovery system. The most important and core part of the unit is reaction-

国内引进催化裂化再生烟气脱硫装置存在问题及对策 刘发强 齐国庆 刘光利 (中国石油化工研究院兰州化工研究中心 兰州730060) 摘 要 对国内引进杜邦Belco公司E DV湿法洗涤脱硫系统治理催化裂化再生烟气运行过程进行分析, 指出EDV湿法洗涤脱硫系统存在的问题;并结合中国石油化工研究院开发的10000m3/h催化裂化烟气脱硫、 脱硝、除尘一体化技术提出了解决措施,以满足《石油炼制企业污染物排放标准》中催化裂化催化剂再生烟气 排放限值。 关键词 催化裂化 烟气 脱硫 脱硝 除尘 Problems Existed and Solutions of FCC R egeneration F lue Gas D esulfurization Equipm ent Introduced LIU Faqiang QI Guoqing LIU Guangli (Lanzhou Petrochemical Research Center,CNPC Chemical Engineering Research Institute Lan zhou730060) Abstract This paper anal yzes the operation procedures of EDV wet desulphurization s ystem introduced from Belco Corp. for the treatment of FCC regeneration flue gas,and points out problems existed in this system.Also s olutions which combines technologies of10000m3/h FCC flue gas desulfurization and denitrification and dust removal developed by China Petro- chemical Research Institute are put forward to meet the emission limits of FCC regeneration flue gas in《E mission Standard for Pollutants from Petroleum Refinin g Enterprises》. Key Words fluidized catal ytic crack(FCC) flue gas des u1furization denitrification dust removal 0 引言 催化裂化再生器(FCC)烟气含有大量的SO X、NO X、颗粒物等,已经成为重要的大气污染源。据估计[1],炼油厂排放的SO X约占其总排放量的6%~7%,而催化裂化所排放的SO X就占5%左右。近年来,随着加工高硫原油的比重不断增加,SO X的排放浓度有不断提高的趋势,使得FC C装置出口再生烟气的脱硫除尘显得更为紧迫;美国FCC装置的烟气排放标准为,每燃烧1000kg的焦炭允许排放25g SO2和1kg颗粒[2];欧洲的烟气排放标准为新建FC C装置烟气SO X为20~150mg/m3,NO X小于50 mg/m3,颗粒含量10~30mg/m3;国内《石油炼制企业污染物排放标准》中规定催化裂化催化剂再生烟气排放限值[3],现有FCC装置和新建FCC装置在2014年7月1日前SO X、NO X、烟尘分别达到400mg/ m3、200mg/m3、50mg/m3。国家环保部要求“十二五”期间所有的催化裂化再生器烟气进行脱硫处理,中国石油天然气集团公司要求“十二五”末SO X、NO X 总量下降10%,FCC装置SO X、NO X、颗粒物的排放受到前所未有的关注,但目前国内没有成熟FCC再生烟气的工业化治理技术。 1 引进装置存在主要问题 国外成熟FCC再生烟气处理技术均为湿式洗涤工艺,主要有ExxonMobil公司催化烟气湿法洗涤技术(W GS)[4]、杜邦-Belco公司EDV湿法洗涤技术[5]、孟莫克有限公司(DynaWave)动力波逆喷洗涤技术[6]。以上湿法洗涤脱硫系统基本上都以苛性钠或苏打为吸收剂,吸收产物氧化为Na2SO4随废水排放,SO X去除率均在99%以上,其中WGS、EDV技术增加模块后可完成脱硝功能。国内中石油、中石化引进的FCC烟气脱硫装置均采用杜邦B elc o公司EDV湿法洗涤脱硫系统,引进的EDV湿法洗涤系统运行过程中存在一些问题。 (1)阻力降高。EDV湿法洗涤脱硫系统采用滤清元件(Filtering Modules)清洗微细催化剂粉尘,滤清元件从进口到出口管径逐渐变大,气体进入滤清元件时气流逐渐加快,饱和的气体开始加速并做热膨胀,迫使水气以细微粉尘为核心凝结,实现对细微催化剂粉尘的脱除;滤清元件中净化的烟气进入到一对平行的水珠分离器管中做液/气分离,水珠分离器采用旋转式分离器,分离器内有一个静态旋转叶片将气体旋转排出,以上设计造成EDV湿法洗涤脱硫系统运行阻力高。如要将催化裂化烟气全部并入处理EDV湿法洗涤脱硫系统,烟气脱硫装置的入口 · 25 · 2012年第38卷第6期 June2012 工业安全与环保 Industrial Safety and Environmental Protection

石油化工重油催化裂化工艺技术 石油化工行业的稳定发展,对于各类化工产品的稳定出产,以及社会经济的稳定发展产生了较大的影响。因此在实际发展中关于石油化工行业发展中的各类工艺技术发展现状,也引起了研究人员的重视。其中石油化工重油催化裂化工艺技术,则为主要的关注点之一。文章针对当前石油化工重油催化裂化工艺技术,进行简要的分析研究。 标签:重油催化裂化;催化剂;生产装置;工艺技术 重油催化裂化在石油化工行业的发展中,占据了较大的比重。良好的重油催化裂化对于液化石油气,汽油,柴油的生产质量提升,发挥了重要的作用。因此在实际发展中如何有效的提升重油的催化裂化质量,并且提升各类生产产品的生产稳定性,成为当前石油化工行业发展中主要面临的问题。笔者针对当前石油化工重油催化裂化工艺技术,进行简要的剖析研究,以盼能为我国石油化工行业发展中重油催化裂化技术的发展提供参考。 1 重油催化裂化工艺技术 重油催化裂化为石油化工行业发展中,重要的工艺技术之一。其工艺技术在实际应用中,通过催化裂化重油生产了高辛烷值汽油馏分,轻质柴油等其他化工行业发展中的气体需求材料。具体在工艺技术应用的过程中,其在工艺操作中对重油加入一定量的催化剂,使得其在高温高压的状态下产生裂化反应,最终生产了相应的产物。该类反应在持续中反应深度较高,但生焦率及原料损失较大,并且后期的产物需进行深冷分离。因此关于重油催化裂化工艺技术的创新和提升,也为行业研究人员长期研究的课题。 2 当前重油催化裂化工艺技术的发展现状 分析当前我国石油化工行业在发展中,关于重油催化裂化工艺技术,宏观分析整体的发展态势较为稳定。但从具体实施的过程分析,我国重油催化裂化工艺技术的发展现状,还存在较大的提升空间。分析当前重油催化裂化工艺技术的发展现状,实际发展中主要存在的问题为:工艺催化剂生产质量低、工艺运行装置综合效率低、工艺自动化水平低。 2.1 工艺催化剂生产质量低 当前我国重油催化裂化工艺技术在发展中,工艺应用催化剂的生产质量低,为主要存在的问题之一。工艺应用催化剂的生产质量较低,造成工艺技术的发展存在先天不足。分析当前在关于催化剂的生产发展现状,主要存在的问题为:催化剂生产成本高、催化剂保存技术不完善,催化剂精细程度较低等现象。 2.2 工艺运行装置综合效率低

万吨年渣油催化裂化反应再生系统工艺设计毕业设计

150万吨/年渣油催化裂化反应再生系统工艺设计 摘要 在本设计中,使用大庆常压渣油作为原料,采用汽油生产方案,进行渣油催化裂化反再系统的工艺设计。 催化裂化装置由反应再生系统,分馏系统,吸收稳定系统和能量回收系统组成。本设计主要针对反应再生系统进行设计计算。由于渣油催化裂化的焦炭产率高,对再生器的烧焦能力要求较高,故本设计选用烧焦罐式再生器以实现高效完全再生。 在本设计中,基于设计的原料性质,参考国内同类装置的数据采用高低并列式再生系统,提升过反应器和烧焦罐高温完全再生系统。反应部分:反应器为原料油和催化剂充分接触提供必要的空间,本设计采用提升管、汽提段、沉降器同轴布置,以减少生焦,提高轻质油收率。再生部分:再生器的作用是烧焦,烧掉催化剂上的积炭,使催化剂上的活性得以恢复。本设计采用带有预混合管的高效烧焦罐式再生器,可使催化剂含碳量降到0.1%以下,充分发挥了催化剂的选择性,延长了催化剂的寿命。 关键词:催化裂化,提升管,再生器,催化剂 3

TECHNOLOGCIAL DESIGN FOR REACTION AND REGENERATION SYSTEM OF 150wt/a RFCC Abstract Reaction and regeneration system technology of a 270wt/a RFCC processing DAQING atmospheric residue feedstock has been designed and calculated in this layout. The catalytic cracking unit is made up from reaction and regeneration system fractionation system,absorption and stabilization system and energy recover system. This layout is derected against reaction and regeneration system to compute.A high efficient and complete coke burning regenerator having high burning capacity was adopted because much coke was produced during RFCC process. In the design,Referring to the dates of feed and the same type reactors,I design a high-low parallel FCC reactor-regenerator system-riser reactor and coke container high temperature complete reactor-regenerator system. The part of reaction: the reactor develops sufficient room for feed oil and catalytic contacting completely. This kind of design is to reduce coke promote recall ratio of light oil. The part of regenerator system: the regenerator can burn up remaining carbon about catalytic to recover activity of CAT. General speaking,my design can 3

1再生动力学 1.1催化剂上的焦炭 1)焦炭的化学组成 催化剂上的焦炭来源于四个方面: ⑴在酸性中心上由催化裂化反应生成的焦炭; ⑵由原料中高沸点、高碱性化合物在催化剂表面吸附,经过缩合反应生成的焦炭; ⑶因汽提段汽提不完全而残留在催化剂上的重质烃类,是一种富氢焦炭; ⑷由于镍、钒等重金属沉积在催化剂表面上造成催化剂中毒,促使脱氢和缩合反应的加剧,而产生的次生焦炭;或者是由于催化剂的活性中心被堵塞和中和,所导致的过度热裂化反应所生成的焦炭。 上述四种来源的焦炭通常被分别称为催化焦、附加焦(也称为原料焦)、剂油比焦(也称为可汽提焦)和污染焦。实际上,这四种来源的焦炭在催化剂上是无法辩认的。 所谓“焦炭”并不是具有严格的固定组成和结构的物质。它不是纯碳,一般主要由碳和氢组成,是高度缩合的碳氢化合物,但碳和氢的比例受多种因素的影响,有相当大的变化范围。影响H/C的因素主要有:催化剂、原料、反应温度、反应时间及汽提条件等。对一定的催化剂和原料,影响焦炭H/C的主要因素是反应温度和反应时间(或结焦量)。普遍认为,反应温度越高,焦炭的H/C越小,即焦炭中氢含量越低。反应时间加长也有同样的影响。 在硅酸铝催化剂上用多种单体烃和轻瓦斯油进行催化裂化反应试验,结果表明所得焦炭的H/C不相同,而在0.4~0.9之间变化。 除碳和氢外,焦炭中还可能含有硫、氮、氧等杂原子,这主要决定于原料的杂原子化合物的含量。 应该指出,焦炭的化学组成,是焦炭的一个重要性质,尤其是C/H,对再生器的操作,特别是对装置的热平衡具有重要意义。但很遗憾,焦炭的C/H很难测定准确,主要是氢含量很难测准,因为一般用燃烧法测定生成的水量,而水量难以测准,而且在燃烧过程中催化剂结构本身也可能放出一部分水,因而造成实验 误差。在生产装置上,一般还是以测定烟气中CO、CO 2和O 2 的组成,利用焦炭在 空气中燃烧时的元素平衡等计算焦炭中的C/H比。 2)焦炭的结构 前面谈到焦炭的化学组成是不均匀的,而焦炭的结构与其组成密切相关,可以想象,焦炭的结构也是不均匀的,实际研究结果也证明了这一点,而且结构问题比组成更为复杂。焦炭的结构决定于结焦的反应机理及焦炭所处的环境和经历。结焦过程是脱氢和碳浓缩的过程,而形成的焦炭还要承受反应条件下的高温的影响而继续发生某些变化,所以焦炭的形成是经历了一个连续过程而不是一步决定的,这就决定了焦炭的结构不可能是单一的,而是有一定宽度的范围。 焦炭的结构一般可分为两部分,一部分为有序结构,这部分具有伪石墨的结构;另一部分则为无序结构。两部分的比例则与原料、催化剂及反应条件有关,

重油催化裂化基础知识 广州石化总厂炼油厂重油催化裂化车间编 一九八八年十二月

第一章概述 第一节催化裂化在炼油工业生产中的作用 催化裂化是炼油工业中使重质原料变成有价值产品的重要加工方法之一。它不仅能将廉价的重质原料变成高价、优质、市场需要的产品,而且现代化的催化裂化装置具有结构简单,原料广泛(从瓦斯油到常压重油),运转周期长、操作灵活(可按多产汽油、多产柴油,多产气体等多种生产方法操作),催化剂多种多样,(可按原料性质和产品需要选择合适的催化剂),操作简便和操作费用低等优点,因此,它在炼油工业中得到广泛的应用。 第二节催化裂化生产发展概况 早在1936年美国纽约美孚真空油公司(、)正式建立了工业规模的固定床催化裂化装置。由于所产汽油的产率与辛烷值均比热裂化高得多,因而一开始就受到人们的重视,并促进了汽车工业发展。如图所示,片状催化剂放在反应器内不动,反应和再生过程交替地在同一设备中进行、属于间歇式操作,为了使整个装置能连续生产,就需要用几个反应器轮流地进行反应和再生,而且再生时放出大量热量还要有复杂的取热设施。由于固定床催化裂化的设备结构复杂,钢材用量多、生产连续性差、产品收率与性质不稳定,后为移动床和流化床催化裂化所代替。 第一套移动床催化裂化装置和第一套流化床催化裂化(简称装置都是1942年在美国投产的。

固定床反应器 移动床催化裂化的优点是使反应连续化。它们的反应和再生过程分别在不同的两个设备中进行,催化裂化在反应器和再生器之间循环流动,实现了生产连续化。它使用直径约为3毫米的小球型催化剂。起初是用机械提升的方法在两器间运送催化剂,后来改为空气提升, 生产能力较固定床大为提高、 空气

催化裂化装置反应器和再生器的技术改造 摘要:延长石油集团公司某炼油厂使用洛阳石油化工公司生产的催化裂化反应再生装置。针对目前装置存在的生产和安全问题,对系统装置做了进一步的改造,主要是对反应器和再生器的改造。通过技改生产能力由原来80万t/a扩大到120万t/a。 关键词:催化裂化装置反应再生改造 概述目前催化裂化是石油加工的主要手段之一,它在炼油工业生产中占有重要的地位。一般原油经常减压蒸馏生产的汽油、煤油、柴油等轻质油品仅有10~40%,如果要得到更多轻质产品,须对重油馏分及渣油进行二次加工,使之生成汽油、柴油、气体等轻质产品。国内外常用的二次加工手段主要有热裂化、焦化、催化裂化和加氢裂化等。在我国车用汽油的组成最主要是催化裂化汽油,要提高汽油的产量,就要有良好的催化裂化反应和再生装置。 一、催化裂化反应再生的原理 催化裂化反应是在催化剂表面上进行的,分解反应生成的气体、汽油、柴油等分子较小的产物离开催化剂进入产品回收系统,而缩合反应生成的焦炭,则沉积在催化剂的表面上,使其活性降低,为了使反应不断进行,就必需烧去催化剂表面上的沉积炭使之恢复活性,这一过程称之为“再生”,可见催化裂化包括“反应”和“再生”两个过程。 二、反应器的改造 1. 反应器改造目的 针对提升管、汽提段、沉降器的改造,使催化裂化装置能适应各种原料,例如,蜡油、脱沥青、各种馏分油和渣油的范围;提高目的产物“汽油和柴油”产率而降低副产品“气体和焦炭”的产率。 2.反应器改造的过程 2.1提升管底部结构更新,增设了两个粗汽油回炼喷嘴。这样可使粗汽油进提升管回炼,因粗汽油中芳烃含量高,难以裂化,为使它和新鲜原料在不同反应操作条件下进行反应,达到多产液化石油气的目的。 2.2提升管设两层原料喷嘴,以适应不同原料加工量,并根据市场需要调整产品分布,增加了装置操作的灵活性。 2.3提升管出口粗旋风分离器改为挡板汽提式粗旋风分离器,将反应油气和催化剂快速分离,同时尽可能地汽提掉催化剂上携带的油气,减少了二次反应,增加了轻质油收率。 2.4粗旋风分离器与顶旋风分离器采取直联形式,缩短了反应油气和催化剂在沉降器中的停留时间,减少二次反应,同时减少沉降器内部的焦块形成,保证了装置长周期运行。 2.5汽提段的环形挡板改为新型高效汽提挡板,减少了大量油气。因为在颗粒间充满了油气和一些水蒸气,颗粒空隙内部也吸附有油气,油气的总量相当于催化剂重量的0.7%,约为进料的2~4%,其中夹在颗粒间隙的约70~80%,吸附在微孔内部的约为20~30%。如果带人再生器烧掉会损失大量油气,所以这样增加了汽提效果,降低了焦炭中氢含量,提高了目的产品的收率。 2.6沉降器中部增设格栅,防止沉降器顶部的焦块脱落后顺着待生立管掉到

150万吨/年渣油催化裂化反应再生系统工艺设计 摘要 在本设计中,使用大庆常压渣油作为原料,采纳汽油生产方案,进行渣油催化裂化反再系统的工艺设计。 催化裂化装置由反应再生系统,分馏系统,汲取稳定系统和能量回收系统组成。本设计要紧针对反应再生系统进行设计计算。由于渣油催化裂化的焦炭产率高,对再生器的烧焦能力要求较高,故本设计选用烧焦罐式再生器以实现高效完全再生。 在本设计中,基于设计的原料性质,参考国内同类装置的数据采纳高低并列式再生系统,提升过反应器和烧焦罐高温完全再生系统。反应部分:反应器为原料油和催化剂充分接触提供必要的空间,本设计采纳提升管、汽提段、沉降器同轴布置,以减少生焦,提高轻质油收率。再生部分:再生器的作用是烧焦,烧掉催化剂上的积炭,使催化剂上的活性得以恢复。本设计采纳带有预混合管的高效烧焦罐式再生器,可使催化剂含碳量降到0.1%以下,充分发挥了催化剂的选择性,延长了催化剂的寿命。 关键词:催化裂化,提升管,再生器,催化剂 1 / 139

TECHNOLOGCIAL DESIGN FOR REACTION AND REGENERATION SYSTEM OF 150wt/a RFCC Abstract Reaction and regeneration system technology of a 270wt/a RFCC processing DAQING atmospheric residue feedstock has been designed and calculated in this layout. The catalytic cracking unit is made up from reaction and regeneration system fractionation system, absorption and stabilization system and energy recover system. This layout is derected against reaction and regeneration system to compute.A high efficient and complete coke burning regenerator having high burning capacity was adopted because much coke was produced during RFCC process. In the design, Referring to the dates of feed and the same type reactors,I design a high-low parallel FCC reactor-regenerator system-riser reactor and coke container high temperature complete reactor-regenerator system. The 2 / 139

催化裂化的装置简介及工艺流程 概述 催化裂化技术的发展密切依赖于催化剂的发展。有了微球催化剂,才出现了流化床催化裂化装置;分子筛催化剂的出现,才发展了提升管催化裂化。选用适宜的催化剂对于催化裂化过程的产品产率、产品质量以及经济效益具有重大影响。 催化裂化装置通常由三大部分组成,即反应 / 再生系统、分馏系统和吸收稳定系统。其中反应--再生系统是全装置的核心,现以高低并列式提升管催化裂化为例,对几大系统分述如下: (一)反应—再生系统 新鲜原料(减压馏分油)经过一系列换热后与回炼油混合,进入加热炉预热到370C 左右,由原料油喷嘴以雾化状态喷入提升管反应器下部,油浆不经加热直接进入提升管,与来自再生器的高温(约650C ~700C )催化剂接触并立即汽化,油气与雾化蒸汽及预提升蒸汽一起携带着催化剂以7 米/ 秒~8 米/ 秒的高线速通过提升管,经快速分离器分离后,大部分催化剂被分出落入沉降器下部,油气携带少量催化剂经两级旋风分离器分出夹带的催化剂后进入分馏系统。 积有焦炭的待生催化剂由沉降器进入其下面的汽提段,用过热蒸气进行汽提以脱除吸附在催化剂表面上的少量油气。待生催化剂经待生斜管、待生单动滑阀进入再生器,与来自再生器底部的空气(由主风机提供)接触形成流化床层,进行再生反应,同时放出大量燃烧热,以维持再生器足够高的床层温度(密相段温度约650E ~680C )。再生器维持0.15MPa~0.25MPa表)的顶部压力,床层线速约0.7 米/秒~1.0 米/秒。再生后的催化剂经淹流管,再生斜管及再生单动滑阀返回提升管反应器循环使用。 烧焦产生的再生烟气,经再生器稀相段进入旋风分离器,经两级旋风分离器分出携带的大部分催化剂,烟气经集气室和双动滑阀排入烟囱。再生烟气温度很高而且含有约5%~10%CO为了利用其热量,不少装置设有 CO锅炉,利用再生烟气产生水蒸汽。对于操作压力较高的装置,常设有烟气能量回收系统,利用再生烟气的热能和压力作功,驱动主风机以节约电能。 (二)分馏系统 分馏系统的作用是将反应/ 再生系统的产物进行分离,得到部分产品和半成品。

催化裂化装置再生器跑剂分析与对策 发表时间:2017-10-16T10:48:41.970Z 来源:《基层建设》2017年第18期作者:汪红波 [导读] 摘要:文章结合某公司再生器跑剂事件,对再生器旋风分离器差压、主风分布板压力降和大小分布环压力降等重要参数加强跟踪分析。 吉林省松原石油化工股份有限公司 138000 摘要:文章结合某公司再生器跑剂事件,对再生器旋风分离器差压、主风分布板压力降和大小分布环压力降等重要参数加强跟踪分析。通过对旋风分离器焊缝断裂部位重新焊接以及对11组旋风分离器的相同位置全部贴板采取加强的有效措施,彻底解决了再生器旋风分离器焊缝断裂这一影响装置长周期运行的难题。 关键词:催化裂化;再生器;跑剂;对策 一、催化裂化装置简介 原料油自提升管反应器下部进入,与来自再生器的热催化剂进行接触,在高温和适中压力下随即汽化并进行分解、异构化、氢转移、芳构化等一系列反应,在反应过程中将原料油中的重馏分转化为较轻的、更有经济价值的烃产物。反应油气与催化剂由提升管出口快分和旋风分离器分离后,催化剂落到汽提段。汽提段内装有多层环形挡板并在底部通入过热水蒸气,将待生催化剂上吸附的油气和颗粒间的油气带出返回上部。反应后油汽经沉降器顶部进入分馏塔底部,与自上流下的循环油在塔底填料上逆向接触,脱除油气中夹带的催化剂粉尘并使反应油气冷却,以避免上部塔盘结焦。上升的油气在分馏塔内温度逐渐降低,依次被分离出回炼油、重柴油、轻柴油、汽油和由液化气、瓦斯组成的富气等。 待生催化剂经汽提段进入待生斜管,靠重力流入再生器,催化剂与来自主风机组的空气混合,在再生器内用空气烧去沉积在催化剂上的焦炭,使催化剂的活性得以再生。在烧焦过程中产生大量的烟气和热量,这些热量大部分被催化剂吸收以满足催化裂化反应所需的能量要求,多余的热量经由内外取热器导出。再生器烟气由再生器顶引出经三级旋风分离器、四级旋风分离器进一步回收催化剂微粒,一部分烟气至烟机通过膨胀,带动主风机组做功,以降低电机的负荷,然后到废热锅炉利用其温度产生蒸汽进一步回收余热,再经脱硫脱硝后排至大气;另一部分烟气经双动滑阀控制再生器压力,然后至一氧化碳锅炉。 分馏塔顶富气经过压缩机组压缩后进入吸收稳定系统,分离出液化气和催化干气并产出合格的稳定汽油。液化气和催化干气再进入脱硫系统,使用N-甲基二乙醇胺水溶液进行吸收脱硫后脱去其中的H2S和CO2,精制后的液态烃和催化干气送出装置。 二、再生器跑剂事故与分析 (一)再生器跑剂事故描述 2014年6月以来,催化裂化装置再生器催化剂跑损量呈现持续上升趋势,进入10月份装置催化剂跑损量达到20t/d以上。随着催化剂跑损量增加,三旋卸剂频率由2014年6月前正常生产时约半月一次逐步缩短为一天一次。 (1)再生器旋分差压变化情况 再生器跑剂前后旋分差压的波动趋势变化非常明显。正常生产时维持在7.5kPa左右,波动在0.2kPa以内,明显跑剂后波动范围达到0.6kPa以上,波动频次也明显增加。 (2)主风分布板压力降变化情况 再生器跑剂前后主风分布板压力降波动情况有所变化,由正常工作时波动范围在9~11kPa变为跑剂后的8~11kPa。 (3)大、小分布环压力降变化情况 随着再生器跑剂状况的逐渐恶化,大、小分布环压力降波动范围逐渐增大,大分布环由正常生产时的2.0~3.5kPa变化为0~4.0kPa,小分布环由正常生产时的2.5~4.0kPa变为1.0~4.0kPa。 (二)原因分析 (1)新鲜催化剂性质对比 2014年进公司各批次新鲜催化剂灼烧减量、孔体积、磨损指数、比表面积、表观松密度、微活指数和粒度分布等重要参数显示,其理化性质基本一致,排除了不同批次催化剂之间理化性质差异大这一影响因素。 (2)外购平衡剂加注情况 由于系统藏量下降,装置因平衡剂存量有限,再生器分多次补充外购平衡剂。由于外购平衡剂的加入是在系统明显跑剂之后,且外购平衡剂样品经检验合格,因此外购平衡剂的加入不是催化剂跑损的主要原因。 (3)水汽平衡情况 对装置蒸汽用量进行核算,提升管反应器用汽、斜管松动蒸汽、分馏塔底搅拌蒸汽和柴油汽提塔汽提蒸汽经温度和压力校正后的流量和装置污水外送量与跑剂前相等,说明反应器和再生器不存在未知蒸汽串入的情况。 (4)外取热器换热管束泄漏检查 外取热器换热管束曾发生管束泄漏现象,泄漏管束当时均已切出。本次检查,未发现新的泄漏管束,排除了换热管束水汽泄漏这一因素。 (5)再生剂分析 从显微照片发现,新鲜剂球形度很好,待生剂与再生剂破碎严重,且催化剂颗粒破裂表面有显著的尖锐棱角。从粒度分析数据看,待生剂与再生剂中40μm以下的催化剂颗粒比例远高于新鲜剂,再生剂中40μm以下催化剂颗粒占比超过了30%,较装置正常生产时占比9%~11%明显偏高。再生器出口烟气在间隔10d的两次采样分析中,催化剂浓度(工况下湿基)最高值达到1290mg/m3,最低值为480mg/m3,说明再生器旋分工作状况存在显著异常。 (三)问题及分析 检查发现,再生器7号和8号二级旋分两段料腿之间锥体连接件上焊缝断裂,两处断裂位置完全相同,断口形貌一致。再生器二级旋分两段料腿之间锥体连接件上焊缝断裂。焊缝断裂位置周围压力显然高于该处料腿和灰斗内部压力,周围催化剂浓度较高,该区域气体流动状态发生较大改变,造成周围烟气夹带着催化剂颗粒向属于低压区的料腿内部高速流动,旋分正常工作状态随即被破坏,二级旋分收集的

目前,对重油催化裂化装置的结焦原因探讨很多,对结焦问题的认识还停留在经验阶段[41],尽管取得了很大的成绩,但还没有根本性的突破,主要有以下几种结焦机理。 1. 液相重组分高温缩合机理 季根忠等[42]认为催化裂化结焦可能通过以下四种假设模型: 模型一:油气结焦 模型二:油气结焦 模型三:原料油气结焦 模型四:原料油结焦 在提升管反应器中,原料中的重组分未能充分气化,而以液相形式粘附在催化剂颗粒的表面,在提升管油剂活塞流运动过程中,催化剂颗粒间相互接触传热的机会较少。粘附重组分液相的催化剂颗粒的加热,只能靠从别的催化剂颗粒上气化或者裂化产生的油气来完成,这种热量的传递是有限的。当这些催化剂离开提升管后,就会很容易粘附在沉降器器壁上形成结焦中心。因此,粘附在催化剂颗粒表面上的未气化的原料油重组分,在沉降器及汽提段温度条件下发生缩合反应,结焦遵从模型四的机理。 重油的沸程目前尚无法用实验直接测定,利用石油大学重质油国家重点实验室初步建立的模拟计算渣油沸程的方法估算,0.3Mpa、600℃及7wt%蒸汽(相对原料)条件下,大庆常压渣油的平衡气化率约为55wt%,即在此条件下,大庆常压渣油中沸点>500℃的部分(相当于减渣)约有40wt%~50wt%的气化率,未气化的液相部分在重油原料中占相当大的比例,在渣油催化裂化时,原料中的减压渣油部分有相当一部分并未气化[43]。对济南炼油厂工业提升管在不同高度取样的分析结果[44]也间接地证明了上述气化率估算的合理性。重油中的胶质和沥青质绝大部分存在于577℃以上的馏分中,而提升管中剂油混合点温度一般在560℃以下,故此类物质喷到催化剂表面时多以液态存在。另外,胶质、沥青质含极性物质较多,所含极性物质越多,则越难挥发气化,越易分解和缩合,有明显的生焦倾向。 催化裂化沉降器的结焦,主要原因是原料油中多环芳烃通过热聚合反应的结果。在催化裂化反应过程中,一部分反应产物形成高分子烃类,在操作条件下不易挥发,附着在沉降器内壁上。这种高分子烃类即为“结焦前身物”,他们在与较低温度的器壁接触时冷凝为液相,进而缩合为焦炭。根据以上机理,在沉降器温度下,原料和反应产物中的重组分一部分以液滴形式存在,其粘附性很强,它们很容易粘附催化剂颗粒。当它们碰撞到沉降器内壁上时,会粘附在沉降器内壁上,经过一段时间后缩合为焦炭。 2.

反应——再生系统工艺计算 石油大学卢春喜 1998年5月

目录 一、 再生器物料平衡和热平衡计算------------------------------------------2 1.燃烧计算-------------------------------------------------------------------3 2.再生器热平衡-------------------------------------------------------------6 3.再生器物料平衡----------------------------------------------------------8 4.附注------------------------------------------------------------------------10 二、 提升管反应器的设计-----------------------------------------------------12 1、基础数据--------------------------------------------------------------------12 2、提升管直径和长度计算--------------------------------------------------13 三、 再生器的工艺计算--------------------------------------------------------20 四、 旋风分离器系统的压力平衡--------------------------------------------24 五、 旋风分离器工艺计算-----------------------------------------------------26 六、 两器压力平衡 ------------------------------------------------------------33 七、 催化剂循环量的几种计算方法-----------------------------------------38