目录

1.概述 (1)

1.1技术要求 (1)

1.2总体设计方案 (1)

2.滚珠丝杠螺母副的选型和计算 (1)

2.1主切削力及其切削分力计算 (1)

2.2导轨摩擦力的计算 (2)

2.3计算滚珠丝杠螺母副的轴向负载力 (2)

2.4滚珠丝杠的动载荷计算与直径估算 (3)

3.工作台部件的装配图设计 (7)

4.滚珠丝杠螺母副的承载能力校验 (7)

4.1滚珠丝杆螺母副临界压缩载荷的校验 (7)

4.2滚珠丝杆螺母副临界转速的校验 (7)

4.3滚珠丝杆螺母副额定寿命的校验 (8)

5.计算机械传动系统的刚度 (8)

5.1机械传动系统的刚度计算 (8)

5.2滚珠丝杠螺母副扭转刚度的计算 (9)

6.驱动电动机的选型与计算 (9)

6.1计算折算到电动机轴上的负载惯量。 (9)

6.2计算折算到电动机轴上的负载力矩 (10)

6.3 计算坐标轴折算到电动机轴上的各种所需力矩 (11)

6.4选择驱动电动机的型号 (12)

7.确定滚珠丝杠螺母副的精度等级和规格型号 (12)

7.1确定滚珠丝杠螺母副的精度等级 (12)

7.2滚珠丝杠螺母副的规格型号 (13)

8. 课程设计总结 (13)

9.参考文献 (13)

1.概述

1.1技术要求

工作台、工件和夹具的总质量m=918kg,其中,工作台的质量510kg;工作台的最大行程Lp=600 mm;工作台快速移动速度18000mm/min;工作台采用贴塑导轨,导轨的动摩擦系数为0.15,静摩擦系数为0.12;工作台的定位精度为30μm,重复定位精度为15μm;机床的工作寿命为20000h(即工作时间为10年)。机床采用主轴伺服电动机,额定功率为5.5kw,机床采用端面铣刀进行强力切削,铣刀直径125mm,主轴转速310r/min。切削状况如下:

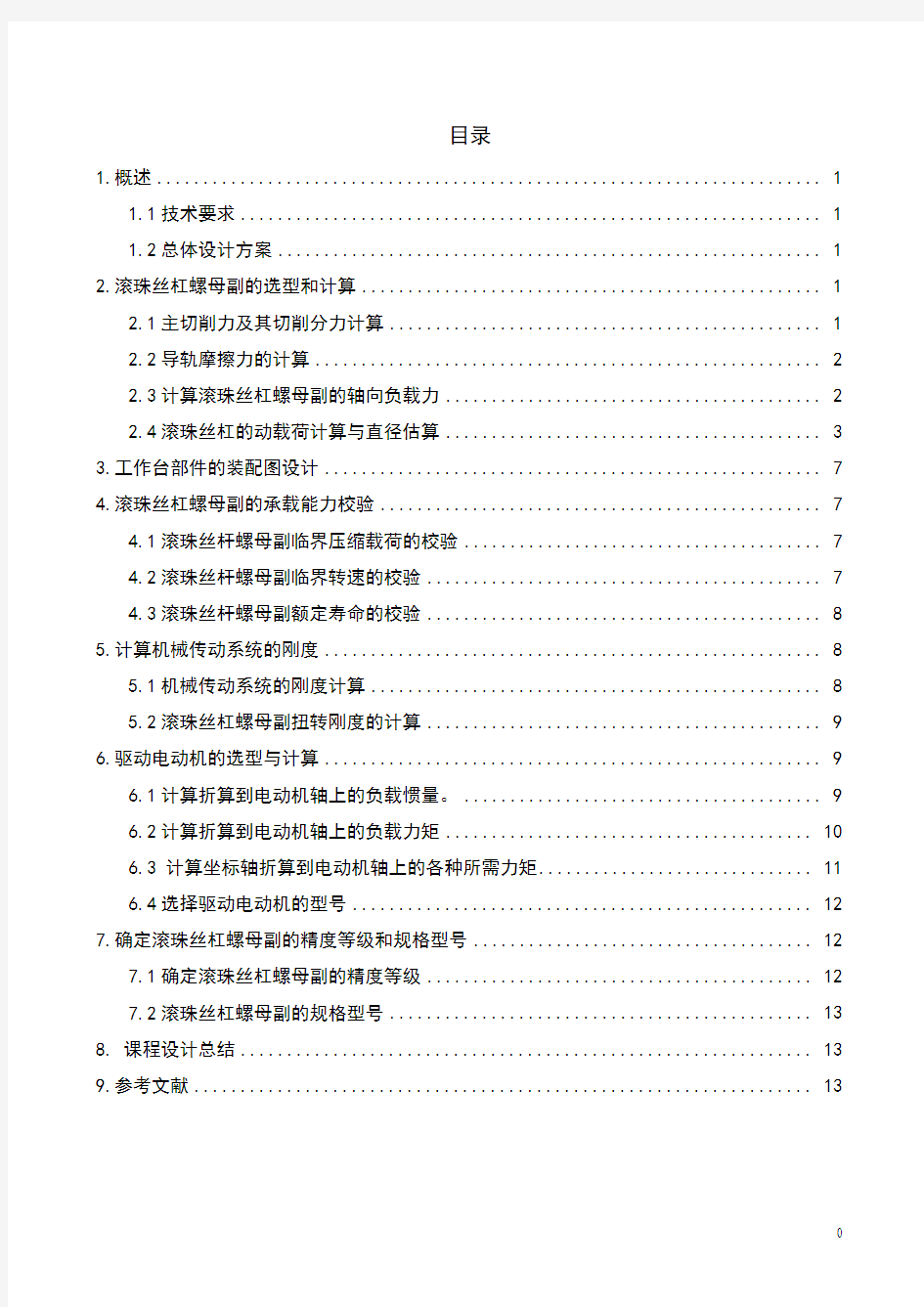

数控铣床的切削状况

切削方式进给速度时间比例(%)备注

强力切削0.6 10 主电动机满功率条件下切削

一般切削0.8 30 粗加工

精加工切削 1 50 精加工

快速进给20 10 空载条件下工作台快速进给

1.2总体设计方案

为了满足以上技术要求,采取以下技术方案:

(1)工作台工作面尺寸(宽度×长度)确定为400mm×1200mm。

(2)工作台导轨采用矩形导轨,在与之相配的动导轨滑动画面上贴聚四氟乙烯导轨板。同时采用斜镶条消除导轨导向面的间隙,在背板上通过设计偏心轮结构来消除导轨背面与背板的间隙,并在与工作台导轨相接触的斜镶条接触面上和背板接触面上贴膜。(3)对滚珠丝杠螺母副采用预紧,并对滚珠丝杠进行拉伸预。

(4)采用伺服电动机驱动。

(5)采用膜片弹性联轴器将伺服电动机与滚珠丝杠连接。

2.滚珠丝杠螺母副的选型和计算

2.1主切削力及其切削分力计算

(1)计算主切削力Fz。

根据已知条件,采用端面铣刀在主轴计算转速下进行强力切削(铣刀直径D=125mm),

主轴具有最大扭矩,并能传递主电动机的全部功率,此时铣刀的切削速度为:(已知机床主电动机的额定功率m P 为5.5kw ,主轴计算转速n=310r/min 。) 根据公式得刀具的切削速度为:

s m s m Dn

v /03.2/60

310

1012514.3603=???==-π 取机床的机械效率为:8.0m =η,则由式得主切削力: N N v

F z 49.21671003

.25

.58.010P 33E

m =??=

?=

η

(2)计算各切削分力

工作台的纵向切削力、横向切削力和垂向切削力分别为

1192.12

2167.4955.055.0F 2059.12N

2167.4959.059.0F N 86749.21674.00.4F F V C z 1=?===?===?==z z F F 2.2导轨摩擦力的计算

在切削状态下坐标轴导轨摩擦力μF 的计算可以查课程设计指导书:

(1)根据式(2-8a )计算在切削状态下的导轨摩擦力μF 。此时导轨动摩擦系数15.0=μ,查表2-3得镶条紧固力N 1500f g =,则

()()2060.69N

N 12.119212.20591500900015.0F f c =+++?=+++=v g F W F μμ

(2)按式(2-9a )计算在不切削状态下的导轨摩擦力0μF 和0F

()()N

1260150090000.12)f (W F 1575N 1500900015.0f g 0000=+?=+==+?=+==)(μμμg W F F

2.3计算滚珠丝杠螺母副的轴向负载力

(1)按式(2-10a )计算最大轴向负载力amax F N N F F F 69.2929)69.2062867(1max a =+=+=μ (2)按式(2-11a )计算最小轴向负载力min F

N

F F 15750min a ==μ

2.4滚珠丝杠的动载荷计算与直径估算 1)确定滚珠丝杠的导程

根据已知条件取电动机的最高转速min /r 1800n max =得: mm 10mm 1800

118000

in v max max 0=?==

L 2)计算滚珠丝杠螺母副的平均转速和平均载荷 (1)各种切削方式下滚珠丝杠的轴向载荷。

强力切削时的轴向载荷定为最大轴向载荷,快速移动和钻镗定位时的轴向载荷定为最小轴向载荷。一般切削(粗加工)和精细切削(精加工)时,滚珠丝杠螺母副的轴向载荷分别可按下式计算:

min min 3max min %5,%20a a a a Z F F F F F F +=+= 并将计算结果填入表2

表2 数控铣床滚珠丝杠的计算

切削方式

轴向载荷/N

进给速度

/(m/min)

时间比例

/(%) 备注

强力切削 2929.69 6.01=v 10 max 1a F F =

一般切削(粗加工) 2160.94 8.02=v 30 max min 2%20a a F F F += 精细切削(精加工) 1721.48 13=v 50 max min 3%5a a F F F +=

快移和镗钻加工

1575

max 4v v =

10 max 4a F F =

(2)计算滚珠丝杠螺母副在各种切削方式下的转速i n 。

min /1500min /101015min

/100min /10101min /80min /10108.0min /60min /10

106.03

04430333

0223011r r L v n r r L v n r r L v n r r L v n =?==

=?===?==

=?==----

(3)按式(2-17)计算滚珠丝杠螺母副的平均转速m n 。

min /230min /)1500100

101001005080100306010010(100

1001002211r r n q n q

n q n m n m =?+?+?+?=+++=

(4)按式(2-18)计算滚珠丝杠螺母副的平均载荷m F

N

N q n n F n n

F q n n F F n

m n n m m m 15.1757100

10230150015751005023010048.1721100302308094.2160100102306069.2929100

1003333333232113

1=??+??+??+??=+++=

3)确定滚珠丝杠预期的额定动载荷am C

(1)按预定工作时间估算。查表2-28得载荷性质系数w f =1.3。已知初步选择的滚珠丝杠的精度等级为2级,查表2-29得精度系数a f =1,查表2-30得可靠性系数c f =0.44,则由式(2-19)得

m w

3am m h

a c

F f C =60n L 100f f N 49.3380144

.011003

.115.175720000230603=????

??=

(2)因对滚珠丝杠螺母副将实施预紧,所以可按式(2-21)估算最大轴向载荷。查表2-31得预加载荷系数e f =4.5,则

N N F C 61.1318369.29295.4f amax e am =?=?= (3)确定滚珠丝杠预期的额定动载荷am C 。 取以上两种结果的最大值,am C =33801.49 N 。 4)按精度要求确定允许的滚珠丝杠的最小螺纹底径2m d

(1)根据定位精度和重复定位精度的要求估算允许的滚珠丝杠的最大轴向变形。 已知工作台的定位精度为30m μ,重复定位精度为15m μ,根据式(2-23)、式(2-24)以及定位精度和重复定位精度的要求,得

max11

=~2δ?1()315m μ=(5~10)m μ

max 21~5δ=?1

()4

30m μ=(6~7.5)m μ

取上述计算结果的较小值,即max

δ

=5m μ。

(2)估算允许的滚珠丝杠的最小螺纹底径2m d 。

本机床工作台(X 轴)滚珠丝杠螺母副的安装方式拟采用两端固定方式。 滚珠丝杠螺母副的两个固定支承之间的距离为

L =行程+安全行程+2×余程+螺母长度+支承长度

≈(1.2~1.4)行程+(25~30)0L

取L =1.4×行程+300L ≈(1.4×600+30×10)mm =1140mm 又0F =1260N ,由式(2-26)得 mm mm L

F d m 9.205

1140

1260039.0039

.0max

02=??

=≥δ 5)初步确定滚珠丝杠螺母副的规格型号

根据计算所得的0L 、am C 、2m d ,初步选择FFZD 型内循环垫片预紧螺母式滚珠丝杠螺母副FFZD4010-5(见本书附录A 表A-3),其公称直径0d 、基本导程0L 、额定动载荷a C 和丝杠直径2d 如下:

0d =40mm , 0L =10mm a C =46500N >am C =33801.49N 2d =34.3mm >2m d =20.9mm 故满足式(2-27)的要求。

6)由式(2-29)确定滚珠丝杠螺母副的预紧力p F

p max 11

F =F 33

=?2929.69N =976.56N

7)计算滚珠丝杠螺母副的目标行程补偿值与预紧拉力 (1)按式(2-31)计算目标行程补偿值t δ。

已知温度变化值△t=2℃,丝杠的膨胀系数α=61110-?m μ/℃,滚珠丝杠螺母副的有效行程

u L =工作台行程+安全行程+2×余程+螺母长度 =(600+100+2×20+146)mm =886mm

故 t δ=11△t u L ×-610=11×2×886×-610mm =0.02mm (2)按式(2-32)计算滚珠丝杠的预拉伸力t F 。

已知滚珠丝杠螺纹底径2d =34.3mm ,滚珠丝杠的温升变化值△t=2℃,则

22

t 2F=1.81td 1.81234.3N 4258.89N ?=??=

8)确定滚珠丝杠螺母副支承用轴承的规格型号

(1)按式(2-33)计算轴承所承受的最大轴向载荷Bmax F 。

N F F B 44.572369.29292

1

59.4258F 21amax t max =?+=+=

(2)计算轴承的预紧力Bp F 。

N F F B BP 81.190744.57233

1

31max =?==

(3)计算轴承的当量轴向载荷Bam F 。

N F F BP B 95.366415.175781.1907F m am =+=+= (4)按式(2-15)计算轴承的基本额定动载荷C 。

已知轴承的工作转速n=m n =230r/min ,轴承所承受的当量轴向载荷Bam F =3664.95N ,轴承的基本额定寿命L=20000h 。轴承的径向载荷r F 和轴向载荷a F 分别为 N 48.18325.095.366460cos 0am r =?==B F F N 5.318887.095.366460sin F F 0Bam a =?==

因为17.274.148

.18325.3188F F r a <==,所以查表2-25得,径向系数X=1.9,轴向系数Y=0.54,故

N 51.520351.318854.048.18329.1XF P a r =?+?=+=YF N 338792000023060100

51.520360nL 100P C 3

3h =??==

(5)确定轴承的规格型号。

因为滚珠丝杠螺母副拟采取预拉伸措施,所以选用60°角接触球轴承组背对背安装,以组成滚珠丝杠两端固定的支承形式。由于滚珠丝杠的螺纹底径2d 为34.3mm ,所以选择轴承的内径d 为30mm ,以满足滚珠丝杠结构的需要。

在滚珠丝杠的两个固定端均选择国产60°角接触球轴承两件一组背对背安装,组成滚珠丝杠的两端固定支承方式。轴承的型号为760306TNI/P4DFB ,尺寸(内径×外径×宽度)为30mm ×72mm ×19mm ,选用脂润滑。该轴承的预载荷能力BP F '为2900N ,大于计算所得的轴承预紧力BP F =1939.62N 。并在脂润滑状态下的极限转速为1900r/min ,高于滚珠丝杠的最高转速

max n =2000r/min ,故满足要求。该轴承的额定动载荷为C'=34500N ,而该轴承在20000h 工作总寿命下的基本额定动载荷C=34395N ,也满足要求。

3.工作台部件的装配图设计

将以上计算结果用于工作台部件的装配图设计。

4.滚珠丝杠螺母副的承载能力校验

4.1滚珠丝杆螺母副临界压缩载荷的校验

工作台的滚珠丝杆支承方式采用预拉伸结构,丝杠始终受拉而不受压。因此,不存在压杆不稳定问题。

4.2滚珠丝杆螺母副临界转速c n 的校验

根据图可得滚珠丝杆螺母副临界转速的计算长度2L =837.5mm 。已知弹性模量

E=5101.2?MPa ,材料密度5108.7g

1

-??=ρN/3mm ,重力加速度9.8,安全系数1K =0.8。由表

2-44查得73.4=λ

滚珠丝杆的最小惯性矩为 44442mm 67909mm 3.3464

14

.3d 64

=?=

=

π

I 滚珠丝杆的最小截面积为 22222mm 54.923mm 3.344

14

.3d 4

=?=

=

π

A 故可由公式得:

923.54

107.8109.867909102.1837.53.142 4.73600.8A EI L 260K n 5-3

522

22

2

1

c ??????????==ρπλr/min=10738.5r/min

本工作台滚珠丝杆螺母副的最高转速为1800r/min ,远远小于其临界转速,故满足要求。 4.3滚珠丝杆螺母副额定寿命的校验

滚珠丝杆螺母副的寿命,主要是指疲劳寿命。它是指一批尺寸、规格、精度相同的滚珠丝杠在相同的条件下回转时,其中90%不发生疲劳剥落的情况下运转的总转速。

查附录A 表A-3得滚珠丝杆额定动载荷46500a =C N ,运转条件系数2.1f w =,滚珠丝杆的动

载荷69.2929

max a ==F F N ,滚珠丝杆螺母副转速n=2000n max =r/min 即:

21389h h 1800

6010

31.2n 60r 1031.2r 102.169.29294650010)f F C (9

h 963

63w a a =??==

?=??=?=L L L )(

一般来讲,在设计数控机床时,应该保证滚珠丝杆螺母副的总时间寿命h 20000h ≥L ,姑满足要求。

5.计算机械传动系统的刚度

5.1机械传动系统的刚度计算 (1)计算滚珠丝杆的拉压刚度S K 。

本工作台的丝杠支承方式为两端固定,当滚珠丝杠的螺母中心位于滚珠丝杆两支承的中心位置(a=L/2,L=1075mm )时,滚珠丝杆螺母副具有最小拉压刚度smin K ,计算为:

m 722.31N/m /1075

3.34106.6d 106.622222

smin

μμ=??=?=N L K

当a=Y L =837.5mm 或a=J L =237.5mm 时(即滚珠丝杆的螺母副中心位于行程的两端位置时),滚珠丝杆螺母副具有最大拉压刚度smax K 计算得:

m /14.1049m /237.5)

-(1075237.54107534.3106.6)L -(L 4d 106.62

2J 22

2

smax

μμN N L L K J =?????=?=

(2)计算滚珠丝杠螺母副支撑轴承的刚度Kb 。 已知轴承的接触角?=60

Q d =7.144mm ,滚动体个数Z=17,轴承的最大轴向

工作载荷F max B = 5723.44N,由表2-45,表2-46得

K b = 4×2.34×35

max 2sin βB Q F Z d

= 4×2.34×N m N 49.1677/60sin 44.572317144.73052=???μ (3)计算滚珠与滚道的接触刚度K c 。

查附录A 表A-3得滚珠与滚道的接触刚度K=1585N/um ,额定动载荷C a =46500N ,滚珠丝杠上所承受的最大轴向载荷F max a =2929.69N ,故由式(2-46)得

K c =K (a

a C F 1.0max )31

=1585×(465001.069.2929?)31

N/um=1358.79N/um

(4) 计算进给传动系统的综合拉压刚度K 。

由式(2-47a )得进给传动系统的综合拉压刚度的最大值为

0023.0358.79

11

677.491114.104911111max max =++=++=c b s K K K K 故K max =440.53N/μm

由式(2-47b )得进给传动系统的综合拉压刚度的最小值为

0027.0358.79

11

677.491131.72211111min min =++=++=c b s K K K K 故K min =370.37N/μm

5.2滚珠丝杠螺母副扭转刚度的计算

由图4-1可知,扭矩作用点之间的距离L 2= 945.5 mm 。已知剪切模量G=4101.8? M pa ,滚珠丝杠的底径d 2=3103.34-?m 。由式(2-48)得

K Φ=

2

2432L G

d π= 11635.35 N ?m/rad

6.驱动电动机的选型与计算

6.1计算折算到电动机轴上的负载惯量。

(1)计算滚珠丝杠的转到惯量J r 。

已知滚珠丝杠的密度ρ=7.8?103-kg/cm 3,由式(2-63)得:

2

244431

43

1

4.43.21.)2.5

5.29.10049.832(1078.010

78.032

cm kg cm kg L D L D J n

j j j n

j j j

r =?+?+????=?==

-=-=∑∑πρ

(2)计算联轴器的转动惯量J 0

J 0= 0.78?103-D 4L =0.78?103-?(6.64-34)?8.2kg/cm 3=11.62kg/cm 3 (3)折算到电动机轴上的移动部件的转动惯量L J 的计算

已知机床执行部件(即工作台、工件和夹具)的总质量m=918kg ,电动机每转一圈,机床执行部件在轴向移动的距离L=1cm ,则由式(2-65)得

222

.28.23.)14.321(9182cm kg cm kg L m J L =??=???

??=π

(4)加在电动机轴上总的负载转动惯量d J 的计算

d J =R J +L J +J 0=(21.43+11.62+23.28)2cm kg ?=56.332cm kg ? 6.2计算折算到电动机轴上的负载力矩 (1)计算切削负载力矩T c 。

已知在切削状态下坐标轴的轴向负载力F a =F max =2929.69N,电动机每转一圈,机床执行部件在轴向移动的距离L=10mm=0.01m,进给传动系统的总效率η=0.90,由式(2-54)得 T c =

πη

2L F a =

m N ????90.014.3201

.069.2929=5.18N ?m (2)计算摩擦负载力矩T μ。

已知在不切削状态下坐标轴的轴向负载力(即为空载时的导轨摩擦力)F 0μ=1575N ,由式(2-55)得T μ=

πη

μ20L F =

90

.014.3201

.01575???N ?m=2.79N ?m

(3)计算由滚珠丝杠得预紧而产生的附加负载力矩T f 。

已知滚珠丝杠螺母副的预紧力F p =976.56N ,滚珠丝杠螺母副的基本导程L 0=10mm=0.01mm ,

滚珠丝杠螺母副的效率0η=0.94,由式(2-56)得 T f =

()m N m N L F p .2.0.)94.01(90

.014.3201

.056.976122

2

=-????=-ηπη 6.3 计算坐标轴折算到电动机轴上的各种所需力矩 (1)计算线性加速度力矩T 1a 。

已知机床执行部件以最快速度运动时电动机的最高转速n max =1800r/min ,电动机的转动惯量J m =62kg ?cm 2,坐标轴的负载惯量J d =56.33kg ?cm 2,进给伺服系统的位置环增益k s =20z H ,加速时间a t =

s k 3=20

3s=0.15s ,由式(2-58)得 ()()

m

N cm kgf cm kgf e e J J t n T a

s t k d m a

a .12.14.072.144.)1()33.5662(15

.0980601800

14.32198060215.020max

1==-?+?????=

-+?=

?--π

(2)计算阶跃加速力矩。 已知加速时间s s k t s a 05.020

11===

,由式(2-59)得 ()

m

N cm kgf cm kgf J J t n T d m a

ap .59.44.97.454.)33.5662(15

.0980601800

14.32980602max

==+?????=

+?=

π

(3)计算坐标轴所需的折算到电动机轴上的各种力矩。 1)按式(2-61)计算线性加速时空载启动力矩q T

m N m N T T T T f u a q .11.17.)2.079.212.14()(1=++=++= 2)按式(2-61)计算线性加速时空载启动力矩'q T

m N m N T T T T f u ap q .58.47.)2.079.259.44()('=++=++= 3)按式(2-57a)计算快进力矩KJ T

m N m N T T T f u KJ .99.2.)2.079.2()(=+=+= 4)按式(2-57a)计算工进力矩GJ T

m N m N T T T f c G J .38.5.)2.018.5()(=+=+= 6.4选择驱动电动机的型号 (1)选择驱动电动机的型号

根据以上计算和表2-14,选择日本FANUC 公司生产的a12/3000i 型交流伺服电机为驱动电机。主要技术参数如下:额定功率,3kW,最高转速,3000r/min ,额定力矩,12N.m,转动惯量,2.62cm kg ,质量,18kg 。

交流伺服电动机的加速力矩一般为额定力矩的5~10倍。若按5倍计算,则该电动机的加速力矩为60N.m ,均大于本机床工作台的线性加速时所需的空载启动力矩m N T q .11.17=以及阶跃加速时所需的空载启动力矩m N T q .58.47'=,因此,不管采用何种加速方式,本电动机均满足加速力矩要求。

该电动机的额定力矩为12N.m ,均大于本机床工作台快进时所需的驱动力矩

m N T KJ .99.2=以及工进时所需的驱动力矩m N T G J .38.5=,因此,不管是快进还是工进,本电动机均满足驱动力矩要求。 (2)惯量匹配验算。

为了使机械传动系统的惯量达到较合理的匹配,系统的负载惯量d J 与伺服电动机的转动惯量m J 之比一般应满足式(2-67),即125.0≤≤

m

d

J J 而在本例中,

]1,25.0[9.062

33.56∈==m d J J ,故满足惯量匹配要求。 7.确定滚珠丝杠螺母副的精度等级和规格型号

7.1确定滚珠丝杠螺母副的精度等级

本机床工作台采用半闭环系统,p V 300、p e 应满足下列要求:

m

e m m V p p μδδμμδδ9.19)(8.09.19)2.49.030(8.0)(8.0kmax kmax 300=--?≤=--?=--?≤定位精度定位精度

滚珠丝杠螺母副拟采用的精度等级为二级,查表2-20得m m V p μμ9.198300<=,查表2-21得,当螺纹长度为850mm 时,m m e p μμ9.1915<=故满足设计要求。 7.2滚珠丝杠螺母副的规格型号

滚珠丝杠螺母副的规格型号为FFZD4010-5-P2/1239?850,其具体参数如下。公称直径与导程:40mm,10mm;螺纹长度:850mm;丝杠长度:1239mm;类型与精度:P 类,2级精度。

8.课程设计总结

在这次的课程设计中,学到了一些除技能以外的其他东西,领略到了别人在处理问题时显示出的优秀品质,更深切的体会到人与人之间的那种相互协调合作的机制,最重要的还是自己对一些问题的看法产生了良性的变化,尤其是在互相的合作中。

课程设计不仅是对前面所学知识的一种检验,而且也是对自己能力的一种提高。通过这次课程设计使我明白了自己原来知识还比较欠缺。自己要学习的东西还太多,以前老是觉得自己什么东西都会,什么东西都懂,有点眼高手低。通过这次课程设计,我才明白学习是一个长期积累的过程,在以后的工作、生活中都应该不断的学习,努力提高自己知识和综合素质。

9.参考文献

[1] 范超毅.数控技术课程设计.武汉:华中科技大学出版社,2006 [2] 王爱玲.机床数控技术.北京:高等教育出版社,2006

项目5 型腔加工训练一 训练目的 ●根据工艺要求掌握内型腔和封闭凹槽加工方案。 ●合理选用刀具及合理的切削用量。 ●运用环切法切削内型腔。 ●掌握内型腔的加工刀具、走刀路线、去除余量的方法和编程技巧。任务1 工艺分析及理 1.零件图样的分析 零件图 图1-5-1

毛坯图 图1-5-2 如图1-5-1所示,零件材料为硬铝,切削性能较好,加工部分由内型腔和岛内型腔构成,图中主要尺寸注明公差要考虑精度问题。零件毛坯100mm×120mm ×20mm的方料,已完成上下平面及周边侧面的加工,如图1-5-2所示。 2.选择加工机床 用立式三坐标数控铣床或加工中心较为合适。机床型号:XK6325(FANUC-oi MC系统)或VMA600。这里选用VMA600加工中心。 3.加工工艺分析 本零件在加工中心上一次装夹即可完成所有加工内容,故确定一道工序,四个工步完成零件加工。 工步一用φ16的高速钢键槽铣刀环切法粗铣十字形凹槽。侧面留单边余量0.1mm。深度留0.1mm精加工余量。 工步二用φ16的高速钢立铣刀环切法精加工十字形凹槽到图纸尺寸要求。 工步三用φ8的高速钢键槽铣刀粗铣方形凹槽,侧面留单边余量0.1mm。深度方向留0.1mm精加工余量。 工步四用φ8的高速钢立铣刀精铣方形凹槽到图纸尺寸要求。 4.走刀路线 工步一环切法粗铣十字形凹槽。走刀路线如图1-5-3。从A(-10,0)点下

至切削深度,按A→C→D→E→F→H→I→J→K→M→N→L→P→Q→R →S→T→Z→D→E →F→H→B→O的路线进给,从O(0,0)点抬刀。 图1-5-3 粗铣十字形凹槽走刀路线 工步二环切法精铣十字形凹槽。走刀路线如图1-5-3所示。从A(-10,0)点下至切削深度,A→C建立左刀补,C→E直线切入,按E→F→H→I→J→K→M →N→L→P→Q→R →S→T→Z→D→E →F→H的路线进给,H→B直线切出,从B →O取消刀补,O点抬刀。 工步三粗铣封闭方型凹槽,方型凹槽内轮廓走刀路线(经旋转45度角后得到)如图1-5-4。O(0,0)→A(0,-40)建立左刀补,A点下刀至切削深度,按A→B→C→D→E→F→H→I→J→A的路线进给,A点抬刀,A→O点取消刀补。 方型凹槽外轮廓走刀路线(经旋转45度角后得到)如图1-5-4。O(0,0)→K(0,-40)建立右刀补,K点下刀至切削深度,按K→M→N→U→V→W→Q→P →S→K的路线进给,K点抬刀,K→O点取消刀补。

密级:内部锌合金指挥盒体压铸模设计 Zinc alloy command box body pressure molding design 院系:机械系 专业/班级:机械设计制造及其自动化0703班 学号:220072725 学生姓名:毕夺 指导教师:潘思伟(高级讲师) 2011 年 6 月

题目:锌合金指挥盒体压铸模设计 评语: 评语: 指导教师:(签字) 时间: 指导教师:(签字) 时间:

题目:锌合金指挥盒体压铸模设计 毕业设计(论文)答辩成绩评定 机械设计制造及其自动化专业毕业设计(论文)第答辩委员会于 2011 年 6 月日审阅了 0703班级毕夺学生的毕业设计(论文),听取了该生的报告,并进行了答辩。 设计(论文)题目:锌合金指挥盒体压铸模设计 设计(论文)说明书共页,设计图纸张。 毕业设计(论文)答辩委员会意见: 经答辩委员会无记名投票表决,通过同学本科毕业设计(论文)答辩。 根据学校相关规定,经答辩委员会认定,该生的毕业设计(论文)成绩为。 机械设计制造及其自动化专业毕业设计(论文)答辩委员会 主任委员

年月日

摘要 本文介绍了锌合金指挥盒体压铸模设计的全部过程及压铸工艺参数的设计依据,通过全面的分析和精确的计算,设计出一套可用于生产实践的压铸模,从中得出设计方法对今后其它类型件的压铸模设计也有一定的参考价值。本压铸模的特点是四面侧抽芯,侧浇口浇注系统。通过对产品图的分析,确定方案。首先确定浇注系统,排溢系统和分型面。有几个方案中选出最适合本铸件的。此过程中考虑到避免铸件产生缺陷、提高铸件的质量的问题。然后计算型腔,型芯尺寸,进行压铸模结构的设计。再次进行推出复位机构的设计,在这些工作完成之后,要考虑的是压铸模的技术要求,其中包括总装要求和零件图要求。 目前,模具的设计特别是压铸模的设计在现代化制造行业起着越来越重要的作用,压铸是高效益、高效益,很有发展前途的铸造方法,在高科技的不断推动下,压铸必将进一步扩大其应用范围,在国民经济发展中必将发挥出越来越大的作用。与其他方法相比,它具有尺寸精度高,强度高,表面粗糙硬度高,能压铸复杂的薄壁零件,同时,生产率极高,可以省略大量的机加工。 本文分析了锌合金指挥盒体在设计过程中的工艺性和工艺方案,同时也阐述了在设计时应注意的一些原则性问题。在整个设计过程中以性能为中心,以降低成本为导向,以简化结构为基点,体现了原则性与灵活性的完美结合。 关键词:压铸模;工艺参数;工艺性 I

毕业设计指导书 设计课题:卧式单面多轴钻孔组合机床液压系统设计适用:机械设计制造及其自动化专业

前言 液压传动技术是机械设备中发展最快的技术之一,特别是近年来与微电子、计算机技术结合,使液压技术进入了一个新的发展阶段,机、电、液、气一体是当今机械设备的发展方向。在数控加工的机械设备中已经广泛引用液压技术。作为数控技术应用专业的学生初步学会液压系统的设计,熟悉分析液压系统的工作原理的方法,掌握液压元件的作用与选型及液压系统的维护与修理将是十分必要的。 液压传动在国民经济的各个部门都得到了广泛的应用,但是各部门采用液压传动的处发点不尽相同:例如,工程机械、压力机械采用液压传动的主要原因是取其结构简单、输出力大;航空工业采用液压传动的主要原因是取其重量轻、体积小;机床上采用液压传动的主要原因则是取其在工作过程中能无级变速,易于实现自动化,能实现换向频繁的往复运动等优点。为此,液压传动常在机床的如下一些装置中使用: 1.进给运动传动装置 这项应用在机床上最为广泛,磨床的砂轮架,车床、自动车床的刀架或转塔刀架,磨床、钻床、铣床、刨床的工作台或主轴箱,组合机床的动力头或滑台等,都可采用液压传动。 2.往复主体运动传动装置 龙门刨床的工作台、牛头刨床或插床的滑枕,都可以采用液压传动来实现其所需的高速往复运动,前者的速度可达60~90m/min,后者的速度可达30~50m/min。这些情况下采用液压传动,在减少换向冲击、降低能量消耗,缩短换向时间等方面都很有利。 3.回转主体运动传动装置 车床主轴可以采用液压传动来实现无级变速的回转主体运动,但是这一应用目前还不普遍。 4.仿形装置 车床、铣床、刨床上的仿形加工可以采用液压伺服系统来实现,其精度最高可达0.01~0.02mm。此外,磨床上的成型砂轮修正装置和标准四缸校正装置亦

机械制造专业毕业设计 摘要 和面机的设计是我们对自己完成本专业教学计划的最后一个极为重要的实践性教学环节,是使我们综合运用所学过的基本课程,基本知识与基本技能去解决专业范围内的工程技术问题而进行的一次基本训练。 我们在完成毕业设计的同时,也培养了我们正确使用技术资料,国家标准,有关手册,图册等工具书,进行设计计算,数据处理,编写技术文件等方面的工作能力,也为我们以后的工作打下坚实的基础,所以我们要认真对待这次综合能力运用的机会! 其主要目的是: 培养学生综合分析和解决本专业的一般工程问题的独立能力,拓宽和深化所学的知识。 培养学生树立正确的设计思路,设计思维,掌握工程的一般程序,规范和方法。 培养学生正确的使用技术知识,国家标准,有关手册,图册等工具书,进行设计计算,数据处理,编写技术文件等方面的工作能力和技巧。 培养学生进行调整研究,面向实际,面向生产,向工人和

工程技术人员学习的基本工作态度,工作作风和工作方.法。 关键词:和面机传动部分设计,各轴计算及校准,涡轮装配图,蜗杆轴 绪论 1和面机发展前景及场运行参数情况 中国和面机产业发展出现的问题中,许多情况不容乐观,如产业结构不合理 产业集中于劳动力密集型产品;技术密集型产品明显落后于发达工业国家; 生产要素决定性作用正在削弱;产业能源消耗大、产出率低、环境污染严重、 对自然资源破坏力大;企业总体规模偏小、技术创新能力薄弱、管理水平落后 从什么角度分析中国和面机产业的发展状况?以什么方 式评价中国和面机产业 的发展程度?中国和面机产业的发展定位和前景是什么?中国和面机产业发展 与当前经济热点问题关联度如何……诸如此类,都是和面机产业发展必须面对和 解决的问题——中国和面机产业发展已到了岔口;中国和面机产业生产企业急需

机械工程学院2011 年毕业设计工作计划 2011 年机械工程学院将有 3 个本科及相应的专升本专业、 2 个专科专业共774名毕业生参加毕业设计工作。人员分布情况见下表: 班级人数学历辅导员 09 材料成型(专升本)15本科 09 汽车服务工程(专升本)96本科李航 合计111 09 机制(专升本)214本科 吴长谦合计214 07 级机械设计制造及其自动化116本科 07 级材料成型及控制工程81本科 张静 07 级汽车服务工程63本科 合计260 06 机械制造(五年制)383+2 08 级机电一体化技术151专科冯利民 合计189 总人数774 为搞好此次毕业设计工作,根据安阳工学院教务处下发的《安阳工学院毕业 设计(论文)工作规程》精神,特制定如下工作计划:一、目的和要求 1.目的 毕业设计(论文)是高等学校人才培养计划中的重要组成部分,是教学过程中最后一个重要的教学环节,是人才培养质量的重要体现。毕业设计(论文)的目的 是培养学生综合运用所学基础理论、专业知识及基本技能来分析和解决实际问题的能力。 2.要求 要求学生在指导教师的指导下,独立完成一项给定的毕业设计(论文)任务,撰写符合要求的毕业设计说明书或毕业论文。具体地说,在知识要求方面,应综合运用多学科的知识与技能,分析并解决实际问题,使得理论认识深化、知识领

域扩展、专业技能延伸;在能力培养方面,学生应学会依据课题的任务,进行资 料的调研、收集、加工与整理,正确使用工具书,掌握从事科学研究的基本方法 和撰写技术文件的能力,掌握实验及测试的基本方法,提高分析和解决工程实际 问题的能力;在综合素质要求方面,培养学生严肃认真的科学态度和严谨求实的 工作作风,树立正确的工程观点、生产观点、经济观点和全局观点。 二、组织机构 成立“机械工程学院2011 毕业设计工作领导小组” ,成员如下: 1、毕业设计工作小组 组长:张勇教授负责全面工作 副组长:苗晓鹏副教授负责日常管理工作 成员:朱艳芳教授负责 07 机制本科 116 名学生、 08 机电一体化专科 50 名学生的管理工作;(合计: 166 人) 鲍雅萍教授负责 07 材料 81 名学生、09 材料专升本 15 名学生、 负责 09 机制专升本 36 名学生、 08 机电一体化专 科 50 名学生的管理工作(合计: 132 人); 王俊昌副教授负责 07 汽车 63 名学生、 09 汽车专升本 96 名学生 的管理工作(合计: 159 人); 赵成钢副教授负责 09 机制专升本 105 名学生、 08 机电一体化专 科 51 名学生的管理工作(合计: 156 人); 王曙光教授负责 09 机制专升本 73 名学生、 06 机制(五年制) 38 名学生的管理工作(合计: 111 人); 2、资格审查工作小组 组长:康国强副教授负责资格审查的全面工作; 副组长:张新红负责学生成绩的审查和毕业设计资料的归档工作; 牛东亚负责日常工作; 成员:张静负责 07机制本科的管理工作; 吴长谦负责 09机制专升本的管理工作; 李航负责 09材料、 09 汽车专升本的管理工作; 冯利民负责 08 级机电一体化、 06 机制(五年制)的管理 工作;

毕业设计 标题︰轴类零件工艺设计学生姓名︰ 系部︰机械工程系专业︰数控技术 班级︰ 指导老师︰ 校外指导老师︰

目录 摘要 (4) 1.绪论 (5) 1.1数控技术的现状与发展趋势 (5) 2. 零件工艺分析 (6) 2.1零件的用途 (6) 2.2零件图工艺分析 (6) 2.3零件毛坯及材料的选择 (7) 3.加工设备及辅助工具的选择 (9) 3.1机床的选择 (9) 3.2刀具的选择 (9) 3.3量具的选择 (10) 3.4夹具的选择 (10) 4.拟定工艺方案 (11) 4.1加工工序的划分 (11) 4.2加工顺序的确定 (11) 4.3加工路线的确定 (12) 4.4零件定位基准的确定 (14) 4.5装夹方式的确定 (15) 4.6工作坐标原点与换刀点的确定 (16) 5.切削用量选择 (17) 5.1背吃刀量的确定 (17) 5.2主轴转速的确定 (17) 5.3进给速度的确定 (19) 6.切削液的选择 (20)

7.工艺文件的制定及程序编制 (21) 7.1数控加工工艺卡 (21) 7.2刀具卡 (22) 7.3程序编制 (23) 8.机械加工精度及零件表面质量 (31) 8.1机械加工精度 (31) 8.2零件表面质量 (31) 结论 (33) 参考文献 (34) 附录 (35) 后记 (36)

摘要 数控加工工艺是数控编程与操作的基础,合理的工艺是保证数控加工质量、发挥数控机床效能的前提条件。因此本文主要是对轴类零件的数控加工工艺进行分析,详细地阐述了轴类零件的加工工艺分析及制定加工方案的整个设计过程。该轴类零件的结构特点是由圆柱、圆弧、椭圆弧、螺纹、槽等组成内外表面的回转体。零件的加工过程是首先用粗基准定位,加工出精基准表面;然后采用精基准定位,加工零件的其他表面。工艺路线的拟订是制订工艺规程的关健,它与定位基准的选择有密切关系。其次在机床、刀具、夹具切削用量的选择中,着重考虑到其对零件的加工的因素,为工艺设计节省了大量的时间。提高了设计效率。本文内容大致介绍了数控技术的发展趋势、对零件加工工艺步骤分析以及数控编程等。利用计算机辅助设计-AuToCAD绘制椭圆轴的二维图,用G代码指令进行手工编程并制定了相关的工艺文件,最后对机械加工精度及零件表面质量进行分析。 关键词:数控技术、轴类零件、工艺设计、程序编制

组合机床毕业设计开题报告 毕业设计(论文)开题报告 理工类 题目: 载重汽车主传动轴万向节叉端面钻孔组合 机床设计学院: 机械工程学院 专业班级: 机械设计制造及其自动化机械000 学生姓名: 000 学号: 0000 指导教师: 000,教授, 2012年 04 月 1日 淮海工学院毕业设计,论文,开题报告 1.课题研究的意义,国内外研究现状、水平和发展趋势 随着社会的不断进步~机械加工技术的不断发展~传统的机床已不能完全适应新形势的要求。传统的机床只能对一种零件进行单刀~单工位~单轴~单面加工~生产效率低且加工精度不稳定~为了克服传统机床的弊端~工程技术人员相应地设计出了专用机床。但由于专用机床是根据某一工艺要求专门设计制造的~且它的组成部件均是专门设计制造的~因此相对于传统机床而言~专用机床的造价过于昂贵~设计制造周期长。为了解决传统机床与专用机床之间的矛盾组合机床便应运而生了~组合机床兼有低成本和高效率的优点~在大批、大量生产中得到广泛应用~在组合机床上可以完成钻孔、扩孔、铣削、磨削等工序~生产效率高~加工精度稳定~引起了越来越多工程人员的关注。本课题针对载重汽车主传动轴万向节叉端面钻孔组合机床设计~有利于提高大批量生产的生产效率~提高加工精度稳定性~节约各方面的资源。

最早的组合机床于1911年在美国制成~用于加工汽车零件之后便广泛应用于大批量生产的机械工业中~并且随着机械工业的发展而逐步完善。我国的组合机床的发展已有28年的历史~其科研和生产都具有相当的基础~应用也深入到很多行业~它是提高生产效率和实现高速发展必不可少的设备之一。组合机床及其自动线是集机电于一体的综合自动化程度较高的制造技术和成套工艺装备。它的特征是高效、高质、经济实用~因而被广泛应用于工程机械、交通、能源、军工、轻工、家电等行业。我国传统的组合机床及组合机床自动线主要采用机、电、气、液压控制~它的加工对象主要是生产批量比较大的大中型箱体类和轴类零件,近年研制的组合机床加工连杆、板件等也占一定份额,~完成钻孔、扩孔、铰孔~加工各种螺纹、镗孔、车端面和凸台~在孔内镗各种形状槽~以及铣削平面和成形面等。随着技术的不断进步~一种新型的组合机床——柔性组合机床越来越受到人们的青睐~它应用多位主轴箱、可换主轴箱、编码随行夹具和刀具的自动 淮海工学院毕业设计,论文,开题报告更换~配以可编程序控制器,PLC,、数字控制,NC,等~能任意改变工作循环控制和驱动系统~并能灵活适应多品种加工的可调可变的组合机床。另外~近年来组合机床加工中心、数控组合机床、机床辅机,清洗机、装配机、综合测量机、试验机、输送线,等在组合机床行业中所占份额也越来越大。 我国组合机床及其组合机床自动线总体技术水平比发达国家要相对落后~国内所需的一些高水平组合机床几乎都从国外进口。第21届日本国际机床博览会上来自世界10多个国家和地区的500多家机床制造商和团体展示的最先进的机床设备中~超高速和超高精度加工技术装备与复合、多功能、多轴化控制设备等深受欢迎。该届博览会上展出的加工中心中~主轴转速10000-20000r/min~最高进给速度可达20-60m/min,复合、多功能、多轴化控制装备的前景亦被看好。在零部件一体化程度不断提高、数量减少的同时~加工的形状却日益复杂。在工程机械快速发

新疆农业大学机械交通学院 机械设计制造及其自动化专业毕业设计大纲 一、毕业设计的目的和意义 毕业设计是机械设计制造及其自动化专业教学计划的一个重要组成部分,是各教学环节的继续深化和检验,其实践性和综合性是其他教学环节所不能替代的,是学生理论联系实际的课堂。 毕业设计是对大学生进行科学教育,强化工程意识和创新意识,进行工程基本训练,提高工程实践能力和创新能力的重要培养阶段。通过毕业设计,可以培养学生树立正确的设计思想和掌握现代设计方法,综合运用所学的基础理论,基本知识和基本技能,提高分析解决实际问题的能力。可以提高学生的创造能力,增强创新设计水平。总之,毕业设计是对学生所学知识综合运用能力的全面而又系统的总结。 毕业设计为大学生提供了培养和造就实践能力和创新能力的必要物质基础和良好的环境,每位同学都必须珍惜这一难得的机会,有效地利用宝贵的毕业实习和毕业设计时间,把培养实践能力和打造创新能力作为毕业设计的指导思想。 二、毕业设计的基本要求 1 .通过毕业设计,复习和巩固所学的各科专业知识,培养学生综合运用所学理论知识和专业技能的能力。掌握从事机电一体化设备(数控机床、自动线、加工中心等)的操作、维护、安装、调试和技术开发方面的能力;具有分析、解决本专业一般技术问题和进行生产组织管理的初步能力。 2.学生应在教师指导下独立完成所分担的毕业设计任务,按时完成所规定的内容和工作量,编写符合要求的设计计算说明书,并正确绘制机械、电气等工程图纸。 3.学生依据课题任务,进行资料收集、加工、整理,并能正确使用工具书;掌握有关工程设计的程序、方法和技术规范。 4.学生应树立正确的设计思想,有严肃认真的科学态度,严谨求实的工作作风。 三、毕业设计选题原则及类型 (一)选题原则 毕业设计选题的原则是据教学计划中所制定的培养目标要求,在满足教学要求和对学生专业技能训练的前提下,选题应该结合工程实际并考虑到专业方向

机械工程学院毕业设计(论文) 管理规范 毕业设计(论文)教学是实现本科培养目标的重要环节。毕业设计(论文)是学生毕业前的最后学习阶段,是学习的深化与升华的重要过程;是学生学习、研究与实践成果的全面总结;是对学生创新思维、综合素质与工程实践能力培养效果的全面检验;是学生毕业及学位资格论证的重要依据;是衡量教育质量和办学效益的重要评价内容。 为提高毕业设计(论文)教学质量,加强毕业设计(论文)教学管理,提高学生毕业设计(论文)质量,经学院教学管理委员会讨论,制定该管理规范。 1毕业设计(论文)基本要求与成果形式 1.1 毕业设计(论文)教学基本要求 1.1.1主要任务 1)工程设计类学生应在指导教师的指导下独立完成一项给定的设计任务,编写符合要求的设计说明书,并正确地绘制机械与电气工程图纸或独立地撰写一份毕业设计(论文)论文。侧重于计算机测控系统的设计、试验以及嵌入式计算机、工控计算机在机电系统中应用的论文,还应绘制有关图表。 2)工业设计类学生应在指导教师的指导下独立完成一项给定的设计任务,编写符合要求的设计任务书,并正确地绘制产品设计创意草图、产品电脑效果图、产品工程图及制作产品模型,以上都通过展板体现出来;并要求做出幻灯片以便于毕业设计(论文)答辩的演示。 3)工业工程类学生应在指导教师的指导下独立完成一项给定的设计任务,编写符合要求的设计说明书,并正确地绘制机械图纸或独立地撰写一份毕业设计(论文)。 1.1.2知识要求 学生在毕业设计(论文)工作中,应综合运用多专业的理论、知识与技能,分析与解决工程问题。通过学习、研究与实践,使得理论知识深化、知识领域扩展、专业技能延伸。1.1.3能力培养要求 1)工程设计类学生应会依据课题任务,进行资料的调研、收集、加工与整理,学会正确使用工具书;熟悉有关的工程设计的程序、方法与技术规范;锻炼工程设计计算、图纸绘制及编写技术文件的能力;掌握实验、测试等科学研究的基本方法;提高分析与解决实际问题的能力。 2)工业设计类学生应会依据课题任务,进行市场调研,资料的收集、加工与整理;培养学生掌握有关的设计创意方法,产品设计的程序、方法,提高产品设计创意、表现、效果

题目数控机床的组成加工原理与工艺 系部:机电工程系 专业:机电一体化 指导老师: 班级: 学生:

目录 绪论 (1) 第一章数控车床的基本组成和工作原理 (4) 1.1 任务准备 (4) 1.1.1 机床结构 (4) 1.2 工作原理 (6) 1.3 数控车床的分类 (6) 1.4 数控车床的性能指标 (7) 1.5 数控车床的特点 (8) 第二章数控车床编程与操作....... . (10) 2.1 数控车床概述 (10) 2.1.1数控车床的组 (10) 2.1.2数控车床的机械构成 (11) 2.1.3数控系统 (11) 2.1.4数控车床的特点 (12) 2.1.5数控车床的分类 (13) 2.1.6数控车床(CJK6153)的主要技术 (13) 2.1.7数控车床(CJK6153)的润滑 (13) 2.2 数控车床的编程方法 (13) 2.2.1设定数控车床的机床坐标系 (13) 2.2.2设定数控车床的工件坐标系 (14) 第三章数控车床加工工艺分析 (20) 3.1 零件图样分析......................................... (20) 3.2 工艺分析 (21) 3.3 车孔的关键技术 (21)

3.4 解决排屑问题 (21) 3.5 加工方法 (22) 第四章当前数控机床技术发展趋势 (24) 4.1 是精密加工技术有所突破 (24) 4.2 是技术集成和技术复合趋势明显 (24) 结束语 (25) 参考文献 (26)

绪论 数控机床是数字控制机床(Computer numerical control machine tools)的简称,是一种装有程序控制系统的自动化机床。该控制系统能够逻辑地处理具有控制编码或其他符号指令规定的程序,并将其译码,从而使机床动作数控折弯 机并加工零件。 数控机床的操作和监控全部在这个数控单元中完成,它是数控机床的大脑。与普通机床相比,数控机床有如下特点:●加工精度高,具有稳定的加工质量; ●可进行多坐标的联动,能加工形状复杂的零件;●加工零件改变时,一 般只需要更改数控程序,可节省生产准备时间;数控折弯机 ●机床本身的精度高、刚性大,可选择有利的加工用量,生产率高(一般为普通机床的3~5倍);●机床自动化程度高,可以减轻劳动强度;●对操作人员的素质要求较高,对维修人员的技术要求更高。数控机床一般由下列几个部分组成:●主机,他是数控机床的主题,包括机床身、立柱、主轴、进给机构等机械部件。他是用于完成各种切削加工的机械部件。数控机床●数控装置,是数控机床的核心,包括硬件(印刷电路板、CRT显示器、键盒、纸带阅读机等)以及相应的软件,用于输入数字化的零件程序,并完成输入信息的存储、数据的变换、插补运算以及实现各种控制功能。●驱动装置,他是数控机床执行机构的驱动部件,包括主轴驱动单元、进给单元、主轴电机及进给电机等。他在数控装置的控制下通过电气或电液伺服系统实现主轴和进给驱动。当几个进给联动时,可以完成定位、直线、平面曲线和空间曲线的加工。 ●辅助装置,指数控机床的一些必要的配套部件,用以保证数控机床的运行,如冷却、排屑、润滑、照明、监测等。它包括液压和气动装置、排屑装置、交换工作台、数控转台和数控分度头,还包括刀具及监控检测装置等。●编程及其他附属设备,可用来在机外进行零件的程序编制、存储等。自从1952年美国麻省理工学院研制出世界上第一台数控机床以来,数控机床在制造工业,特别是在汽车、航空航天、以及军事工业中被广泛地应用,数控技术无论在硬件 和软件方面,都有飞速发展。

1前言 在机械制造中,对单件或小批量生产的工件,许多工厂采用通用机床加工。由于通用机床要适应被加工零件形状和尺寸的要求,故机床结构一般比较复杂。不仅如此,在实际加工中,由于只能单人单机操作,一道一道工序地完成,所以工人的劳动强度大、生产率低,工件的加工质量也不稳定。 针对以上的问题,组合机床便出现并逐步发展起来。组合机床是根据加工需要,以大量通用部件为基础,配以少量专用部件组成一种高效组合机床。组合机床一般采用多轴、多刀、多工序、多面或多工位同时加工的方法,生产效率比通用机床高几倍至几十倍。 组合机床一般用于加工箱体类或特殊形式的零件。加工时,工件一般不旋转,有刀具的旋转运动和刀具与工件的相对进给运动来实现各种加工。组合机床的设计,目前基本上有两种方式:第一,是根据具体加工对象的特征进行专门设计,这是当前最普遍也是最实用的做法。第二,随着组合机床在我国机械行业的广泛使用,广大工人和技术人员总结出生产和使用组合机床的经验,发现组合机床不仅在其组成部件方面有共性,可设计成通用部件,而且一些行业在完成一定工艺范围内的组合机床是极其相似的,有可能设计成通用部件,这种机床称为“专用组合机床”。这种组合机床不需要每次按具体对象进行专门设计和生产,而是设计成通用品种,组织成批量生产,然后按被加工零件的具体需要,配以简单的夹具和刀具,即可组成加工一定对象的高效率设备。 为了使组合机床能在中小批量生产中得到应用,往往需要应用成组技术,把结构和工艺相似的零件集中在一台组合机床上加工,以提高机床的利用率。 该课题是数控气缸盖导管孔组合机床的主轴箱设计。该课题来源于高精公司。这次设计任务是组合机床主轴箱部分的设计。主轴箱设计是该次设计中一个重要的传动部分的设计。首先,在同组同学完成对组合机床的总体设计并绘制出“三图一卡”的基础上,绘制主轴箱设计的原始依据图;接着确定主轴结构;然后根据被加工孔的位置,拟定传动系统。这里应注意轴与轴的最小间距应符合规定要求,避免产生干涉,这一步是主轴箱设计的核心部分;第四步,计算并校核主轴是否符强度要求,其中包括对主轴配套轴承的校核;第五步,设计计算同步带传动装置;最后,绘制出相应的主轴箱图和同步带图以及它们的一些零件图。 整个毕业设计,需要查阅大量的资料作为参考,在设计过程中必须考虑各个方面的问题,要从机床的合理性、经济性、工艺性、实用性以及被加工零件的具体要求出发,确立合理的设计方案。要不断地检查目标的完成情况,这样才能发现自己存在的不足,遇到的问题也要及时请教指导老师,研究坚决的方法,得到进步。最终在老师的耐心和认真负责的指导下,顺利完成了这个毕业设计。

江西城市职业学院2011届毕业设计 题目:数控机床自动润滑系统设计 分院:机电工程学院 班级:数控08—1班 学号: 080744080104 学生姓名: XXXX 起讫日期: 指导教师:职称: 教研室主任: 审核日期:

数控机床自动润滑系统 摘要 机床润滑系统的设计、调试和维修保养,对于提高机床加工精度、延长机床使用寿命等都有着十分重要的作用。但是在润滑系统的电气控制方面,仍存在以下问题:一是润滑系统工作状态的监控。数控机床控制系统中一般仅设邮箱釉面监控,以防供油不足,而对润滑系统易出现的漏油、油路堵塞等现象,不能及时做出反应。二是设置的润滑循环和给油时间单一,容易造成浪费。数控机床在不同的工作状态下,需要的润滑剂量是不一样的,如在机床暂停阶段就比加工阶段所需要的润滑油量要少。针对上述情况,在数控机床电气控制系统中,对润滑控制部分进行了改进设计,时刻监控润滑系统的工作状况,以保证机床机械部件得到良好的润滑,并且还可以根据机床的工作状态,自动调整供油、循环时间,以节约润滑油。 数控机床中润滑系统为间歇供油工作方式。因此,润滑系统中的压力采用定期检查方式,即在润滑泵每次工作以后检查。如果出现故障,如漏油、油泵失效、油路堵塞,润滑系统内的压力就会突然下降或升高,此时应立即强制机床停止运行,进行检查,以免事态扩大。油面过低以往习惯的处理方法是将“油面过低”信号与“压力异常”报警信号归为一类,作为紧急停止信号。一旦PMC系统接收到上述信号,机床立即进入紧急停止状态,同时让伺服系统断电。但是,与润滑系统因油路堵塞或漏油现象而造成“压力异常”的情况不同,如果润滑泵油箱内油不够,短时间不至于影响机床的性能,无需立即使机床停止工作。但是,出现此现象后,控制系统应及时显示相应的信息,提醒操作人员及时添加润滑油。如果操作人员没有在规定时间内予以补充,系统就会控制机床立即进入暂停状态。只有及时补给润滑油后,才允许操作人员运行机床,继续中断的工作。针对“油面过低”信号,这样的处理方法可以避免发生不必要的停机,减少辅助加工时间,特别是在加工大型模具的时候。在设计时,我们将“油面过低”信号归为电气控制系统“进给暂停”类信号,采用“提醒——警告——暂停,禁止自动运行”的报警。一旦油箱内油过少,不仅在操作面板上有红色指示灯提示,在屏幕上也同时显示警告信息,提醒操作人员。如果该信号在规定的时间内没有消失,则让机床迅速进入进给暂停状态,此时暂停机床进行任何自动操作。操作人员往油箱内添加足够的润滑油后,只需要按“循环启动”按钮,就可以解除此状态,让机床继续暂停前的加工操作。 该系统采用PLC进行控制。正常情况下,按下启动按钮,润滑电动机M立即运行,20S

1)钢管捆扎自动码垛成型机设计(行车水平运动部分)(科研,需下厂) 2)钢管捆扎自动码垛成型机设计(垂直吊装部分)(科研,需下厂) 3)钢管成型输送机设计(科研,需下厂) 4)钢管捆扎自动码垛成型机设计(自动上料部分)(科研,需下厂) 5)铜棒料加热自动排放料装置设计(企业项目,需下厂) 6)氮化炉及炉门开关设计(企业项目,需下厂) 7)台车炉及料架进出装置设计(企业项目,需下厂) 8)网带炉进料装置设计(企业项目,需下厂) 9)大棒料冷进热出装置设计(企业项目,需下厂) 10)生物质颗粒造粒机设计(企业项目,需下厂) 11)秸秆打包机设计(企业项目,需下厂) 12)成型金属板工件的装卸设备(98) 13)薄壁管切割机设计(87) 14)物料(固液两相)灌装机(传动部分)设计 15)冲压回转定位装置设计 16)油缸装配机设计 17)磨料成型机设计 18)钢筋切断机的设计 19)搅拌磨设计 20)弯管机设计 21)旋转盘造粒机设计 22)螺旋输送泵设计 23)皮带机拉紧装置设计 24)振动输送机设计 25)板料输送机设计 26)轮毂抛光机设计 27)车床进给系统数控化改造 28)隔膜泵设计 29)升降横移式立体停车库设计 30)高空作业车设计 31)直线式不干胶贴标机设计 32)水仓清理机设计 33)缸筒加工专用机设计 34)提升机制动装置设计 35)四孔钻床设计 36)液压推车机设计 37)拉伸压缩试验机设计 38)电动绞车设计 39)工件输送机设计 40)筛沙机设计 41)法兰焊接机设计 42)型钢支架整形机设计 43)机械手直线运动液压系统的的设计 44)自动跟踪太阳智能型太阳能系统设计

科学技术学院 毕业设计(论文)开题报告 题目:卧式双面24轴组合钻床总体设计及左主轴箱设计(双级圆锥-圆柱齿轮减速器箱体底座) 学科部:理工学科部 专业:机械设计制造及其自动化 班级:机制103班 学号:7011210138 姓名:徐伟龙 指导教师:永平 填表日期:2013 年12 月20 日

一、选题的依据及意义: 组合机床(如图1所示)是根据工件加工需要,以大量通用部件为基础,配之以少量的专用部件和按工件形状和加工工艺设计的专用部件和夹具,组成的半自动或自动的专用机床。组合钻床一般用于加工箱体类或特殊形状等零件。加工时,工件一般不旋转,由刀具的旋转运动和刀具与工件的相对进给运动,来实现钻孔、扩孔、锪孔、铰孔、镗孔等加工。 图1 组合机床具有如下的优点:(1)主要用于棱体零件和杂件等的孔面加工。(2)生产率高。因为工序集中,可以多面、多工位、多轴、多刀同时进行加工。(3)加工精度稳定。因为工序固定,可选用成熟的通用部件、精密夹具和自动工作循环来确保加工精度的一致。(4)研制周期短,便于设计、制造和使用维护,成本较低。因为通用化、系列化、标准化程度高,通用件可组织批量生产进行预先制造或外购。(5)自动化程度高,劳动强度较低。(6)配置灵活。因结构是横块化、组合化。可按照工件或工序要求,用大量通用部件和少量专用部件灵活组成各种

类型的组合机床和自动线;机床便于改装:产品或工艺发生变化时,通用部件一般还可以重复使用。 作为机械设计制造专业的学生,通过《金属切削机床》这门课程对组合钻床的了解,结合《机械设计》、《机械原理》等专业课程的学习,对组合钻床有了一定的感性和理性认知,特别是对多面、多工位、多轴、多刀同时加工产生的浓厚的兴趣,组合钻床的设计对我们机械专业学生对本人也是比较大的挑战,所以我才选择组合钻床的设计作业我的毕业设计,这是对我大学四年所学知识的综合运用,也是对我大学四年来的综合考验和考量。 二、国外研究现状及发展趋势(含文献综述): 1、国组合机床现状 在我国,组合机床发展已有28年的历史,其科研和生产都具有一定的基础,应用也已深入到许多行业,是当前机械行业实现产品更新,进行技术改造,提高生产效率和高速发展必不可少的设备。组合机床及其自动线是集机电于一体的综合自动化程度比较高的制造技术和成套工艺装备。它的特征是高效率、高质量、经济实用,因而被广泛应用于工程机械、交通、能源、军工、家电等行业。特别是在中国加入WTO以后,制造业所面临的并存机遇与挑战、组合机床行业企业适时调整战略,采取了积极向上的应对策略,出现了生产、销售两旺的良好势头,截至2005年,组合机床行业企业仅组合机床一项,据统计产量已达1000余台,产值达3.9个亿以上,较2004年同比增长了10%,另外组合机床行业增加值、产品销售率、出口交费值等经济指标均有不同程度的增长,新产品、新技术较去年都有较大幅度提高,可见行业企业运营状况良好。 近些年来,由于国家加大了基础设施的投入,工程机械需求呈现了增长势头,生产厂家呈现出一年翻一番的良好发展形势,虽然国家因出现局部经济过热而采取对钢材、建材等行业进行调控,但许多重点工程都陆续开工,工程机械可能不

本科毕业论文(设计)机械设计制造及其自动化 *** 20**1*00** 专业名称机械设计制造及其自动化 申请学士学位所属学科 XX 指导教师姓名、职称(教授) 20 年月日

摘要 摘要 多层热压机是生产胶合板、刨花板、中密度纤维板等人造板的主要设备。目前设备制造厂生产的热压机已基本定型,为了改进热压机的结构性能和降低制造成本,本文主要对五层侧压式热压机结构进行了设计,并对热压机的重要部件下托板的结构、强度和刚度进行了设计分析和计算,使下托板在结构上更加合理,降低了材料和能源消耗,提高了生产率。设计主要结合现有的设计理念,在符合设计要求的前提下,设计时热压机的机架整体上主要采用了钢板焊接闭式结构,这种结构制造方便无需大型加工设备,并且,选材主要使用了工字钢、角钢等常用材料,使用钢板焊接的加工工艺,因而,生产工艺性较好,一般机械厂均能制造。设计中主要使用了CAD、Pro\E等工程制图软件,使用了Pro\E软件进行受力分析。 关键词:侧压式,热压机,结构设计,受力分析 I

Abstract Abstract The multi-layered hot press is the production plywood, the shaving board, building board and so on density fiberboard major installations. At present the equipment factory production's hot press has finalized basically, to improve hot press's structure performance and reduce the production cost, this article mainly has carried on the design to five side thrust type hot press structure, and to hot press's important part under carrier's structure, the intensity and the rigidity has carried on the project analysis and calculates, causes the carrier to be more reasonable in the structure, reduced the material and the energy consumption, raised the productivity. The design main union existing design idea, in conforms to under the design requirements premise, in the design in press's rack whole has mainly used the steel plate welding closed type rack, this kind of structure manufacture convenience does not need the large-scale processing equipment, and, the selection has mainly used the I-steel, the angle steel and so on commonly used material, uses processing craft which the steel plate welds, thus, the production technology capability is good, generally the machine shop can make. In the design has mainly used CAD, engineering drawing soft wares Pro \ E and so on, used the software Pro \ E to carry on the stress analysis. Key words: lateral pressure type, thermal-pressing machine, structural design, stress analysis II

(201 届) 本科毕业设计(论文)资料(机械工程学院理工类) 题目名 称: 学院 (部): 专 业: 学生姓 名: 班 级: 学号指导教师姓名:职称 助教职称的填写在第二 行;如只有一位指导教师理工类专业格式参 考规范,打印时请 题目名称如果只有一行文字则去掉第二行,如有三

职称 最终评定成绩: 湖南工业大学教务处 201 届 本科毕业设计(论文)资料 第一部分 本科毕业设计(论文)(201 届) 本科毕业设计(论文) 题 目 名 称: 学 院(部): 专 业: 学 生 姓 名: 班 级: 学号 指导教师姓名: 职称 职称 理工类专业格式参 考规范,打印时请 去掉此框!! 助教职称的填写在第二 行;如只有一位指导教师 则去掉第二行,如有三位教师,则再添加一行。

(注: )

湖南工业大学 本科毕业论文(设计) 诚信声明 本人郑重声明:所呈交的毕业论文(设计),题目《……》是本人在指导教师的指导下,进行研究工作所取得的成果。对本文的研究作出重要贡献的个人和集体,均已在文章以明确方式注明。除此之外,本论文(设计)不包含任何其他个人或集体已经发表或撰写过的作品成果。本人完全意识到本声明应承担的责任。 作者签名: 日期:年月日

摘 要 (空一行) ××××××××××××××××(小四号宋体,行距20磅,首行缩进2字符)×××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××。(要求400字左右) (1)用精炼、概括的语言来表达,每项内容不宜展开论证或说明,要客观陈述,不宜加主观评价; (2)结果和结论性字句是摘要的重点,在文字论述上要多些,以加深读者的印象; (3)要独立成文,选词用语要避免与全文尤其是前言和结论部分雷同; (4)摘要中不宜使用公式、图表,不标注引用文献编号。避免将摘要写成目录式的内容介绍 (空1行) 关键词:×××,×××,×××(小四号宋体,单倍行距,最后一个关键词后面无 标点符号) (小四号黑体) 关键词是供检索用的主题词条,应采用能覆盖论文主要内容的通用技术词条(参照相应的技术术语标准)。关键词一般列3~5个,按词条的外延层次排列(外延大的在前面)。 (三号黑体居中,段前0.5行,段后0.5行,单倍行距)