收稿日期:2006-07-04

邓 伟(1967~ ),高工;114009 辽宁省鞍山市。

钢坯氧化烧损影响因素试验研究

邓 伟 张 宇 杨大正 徐大勇 刘常鹏(鞍钢新轧钢技术中心)

刘玉良

(鞍钢生产检测中心)

摘 要 通过在实验室进行不同加热温度、不同加热气氛对钢坯试样氧化烧损影响研究试验,找出造成钢坯氧化烧损加剧的温度区间及适宜加热气氛,为现场的生产操作提供参考,降低钢坯的氧化烧损率。

关键词 加热炉 钢坯 氧化烧损

Experimental Study of factor influencing on billet oxygenation loss

Deng Wei Zhang Yu Yang Dazheng Xu Dayong Liu Changpeng (Technology Centre of new Stell Co 1,Angang Iorn &steel Grop )

Liu Yuliang

(Ansteel Production and Detection Centre )

Abstract It is studied that different heating temperature and atmos phere have an effect on oxygena 2tion loss of billet at laboratory therefore ,the temperature zone and status of heating atmosphere are found for intensifying oxygenation loss of billet ,and these provide references for production site to de 2crease the rate of oxygenation loss.

K eyw ords heating furnace steel billet oxidation burning loss

1 前 言

钢坯在加热过程中表面会产生氧化,氧化铁皮的产生不仅损害了钢的性能,还降低了钢的成材率。同时钢坯在加热炉内运行中,其表面的氧化铁皮受炉头负压吸冷风的影响,常常与钢坯机体脱离而掉在炉内。特别是均热段由于氧化铁皮的堆积,一方面造成炉底上涨过快,迫使清渣周期缩短,增加劳动强度,影响生产;另一方面氧化铁皮还造成炉底耐火材料的侵蚀,影响炉体的寿命。钢坯的氧化烧损程度随着加热温度的升高而加重,而在加热炉的生产中钢坯需要在高温状态下运行,故钢坯在加热过程中氧化烧损是不可避免的,这就需要研究钢坯氧化烧损加剧的温度

区间,并结合加热气氛状况,找出既可满足生产又低烧损、低单耗的加热工艺。2 试验方法及试验装置211 试验方法

钢坯氧化与炉温、在炉时间、炉内气氛密切相关。炉温越高,在炉时间越长,烧损越严重;炉气中的O 2、H 2O 含量越高,氧化也越严重〔1〕。在实验室用氧气、氮气、二氧化碳、水等物质以适当比例混合来模拟加热炉烟气成分,通过连接导管把混合气体通入到实验用的电炉内,并使气体充满炉膛,使试验用试样处于混合气体的气氛中;通过调整炉外不同气体的比例,来模拟不同空气系数下燃料燃烧所生成的烟气;把称好重量的钢坯试样放置在电炉炉膛内,用铂铑热电偶实时测定炉膛温度,研究一定的在炉时间、不同温度、不同加热气氛条件下试样的氧化烧损程度。

9

3Vol 125 No 16Nov 12006

冶 金 能 源

EN ER GY FOR M ETALL U R GICAL INDUSTR Y

212 试验用试样尺寸的确定

结合炉膛尺寸,考虑试样的取放方便,试样

尺寸为70×55×35比较适宜。213 试验温度及气氛的确定

鞍钢某厂钢坯装炉温度一般为800℃左右的热连铸坯,

故我们在实验室所做的氧化烧损试验温度从800℃起,分如下11个温度档次:800、850、900、950、1000、1100、1150、1200、1240、1280、1320℃;空气系数控制为:110、1105、111、1115、112、1130六个档次。214 试验装置

试验用的加热装置为一温度可控的电炉,试

验所用的氧气、氮气、二氧化碳、水在炉外由导管、三通连接后由导气管通过炉膛口通入炉内。同时由炉膛口插入一铂铑热电偶并与温度显示表相连,进行炉膛温度实时检测。3 加热温度对氧化烧损影响试验311 试验过程

把试验所用的混合气体(模拟一定空气系数

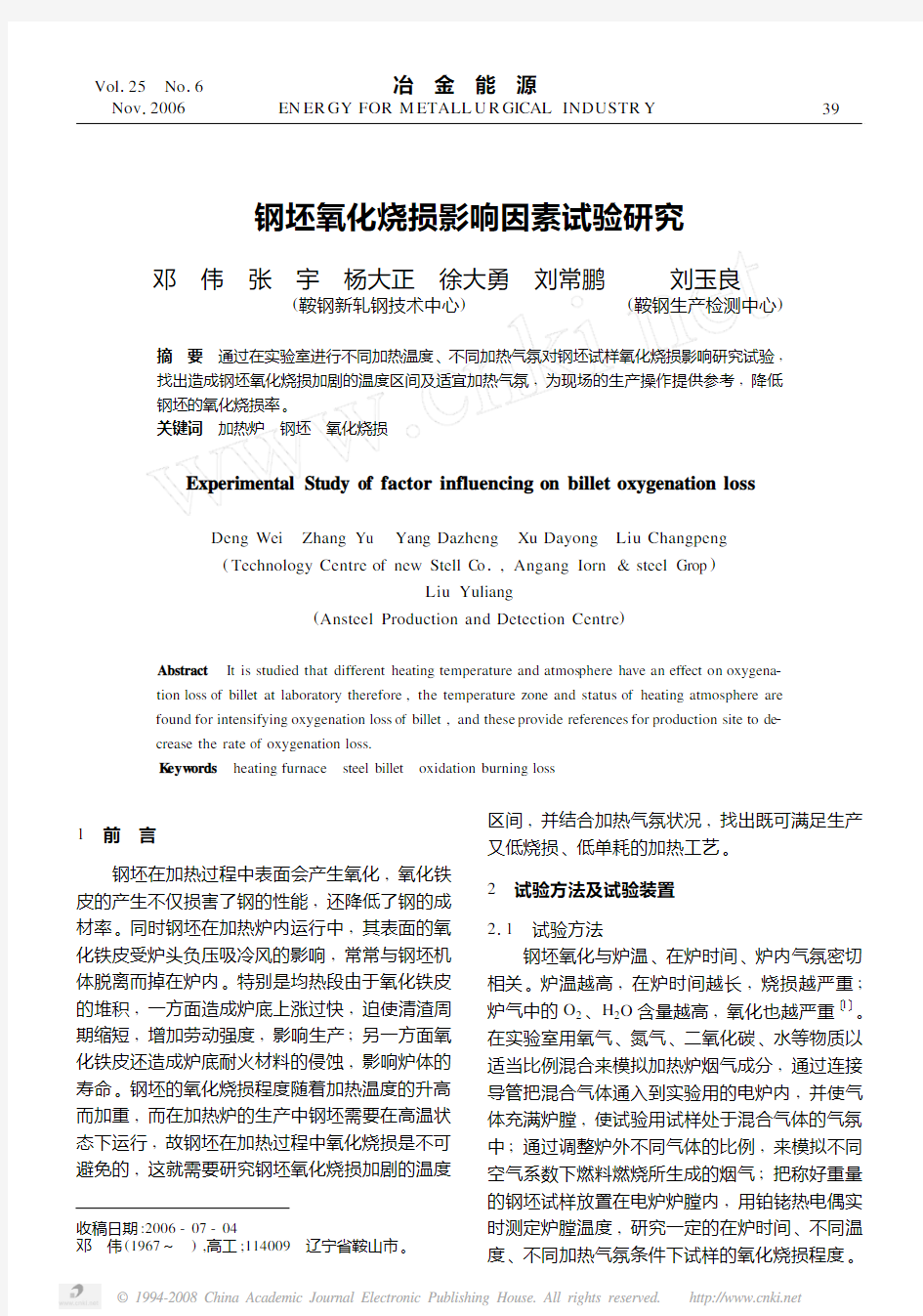

下燃料燃烧所产生)由炉膛口通入炉内,接好测温电偶后进行空炉升温,当炉膛温度达到800℃时,把试验所用的钢坯试样放置在电炉炉膛内,通过调整电流量,使钢坯试样在被加热30分钟时炉膛温度分别达到11个温度档次,再在相应的温度下分别保温120min 后取出试样,用水冷却后对试样进行称重,比较试样试验前后的重量,测算试样在相同加热时间、相同炉内气氛、不同加热温度下的氧化烧损率。试样氧化烧损率与加热温度关系见图1。312

试验分析

图1 试样氧化烧损率与加热温度关系曲线

温度越高,氧化烧损越重。当温度达到

1200℃以上后,氧化烧损加剧。1000℃时的烧损量为800℃时氧化烧损量的6倍,1100℃时约为10倍,1200℃时约为15倍,1320℃约为31倍〔2〕。因此,最大限度地降低炉温,减少钢坯在高温段的停留时间,是降低氧化烧损的有效措施。

4 加热气氛对氧化烧损影响试验411 试验过程

空气系数对炉气成分起着重要的作用,因

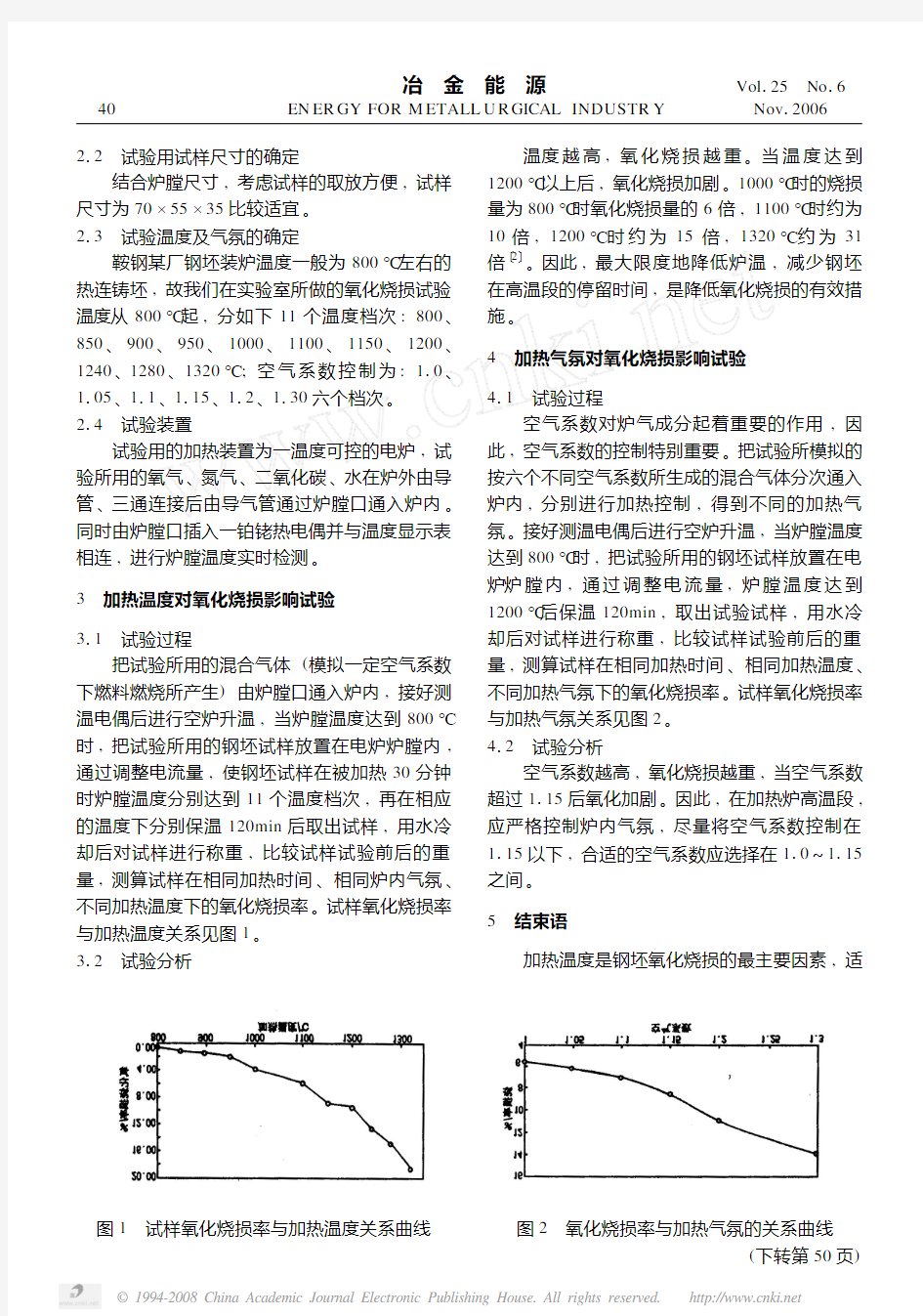

此,空气系数的控制特别重要。把试验所模拟的按六个不同空气系数所生成的混合气体分次通入炉内,分别进行加热控制,得到不同的加热气氛。接好测温电偶后进行空炉升温,当炉膛温度达到800℃时,把试验所用的钢坯试样放置在电炉炉膛内,通过调整电流量,炉膛温度达到1200℃后保温120min ,取出试验试样,用水冷却后对试样进行称重,比较试样试验前后的重量,测算试样在相同加热时间、相同加热温度、不同加热气氛下的氧化烧损率。试样氧化烧损率与加热气氛关系见图2。412 试验分析

空气系数越高,氧化烧损越重,当空气系数超过1115后氧化加剧。因此,在加热炉高温段,应严格控制炉内气氛,尽量将空气系数控制在1115以下,合适的空气系数应选择在110~1115之间。5 结束语

加热温度是钢坯氧化烧损的最主要因素,适

图2 氧化烧损率与加热气氛的关系曲线

(下转第50页)

等原因而造成颗粒的迁移,对流体边界层的破坏,也是一个重要的影响因素。在流体的入口区域,流体速度梯度变化较为明显,从而可能加剧了颗粒的运动〔7,9〕。同时进口区域内,流体颗粒浓度变化而引起流体导热系数的变化也被认为是入口区对流换热系数提高明显的一个影响因素。

3 结 论

11通过比较不同质量分数的纳米流体在实验管内对流换热系数的变化情况,在流体中加入少量的TiO2纳米颗粒可以较大地提高流体的对流换热系数,同时流体的对流换热系数随着颗粒的浓度增加而增加。

21比较同一雷诺数条件下管内对流换热系数变化情况,在流体入口区域,纳米流体的对流换热系数提高的较充分发展段更为明显,颗粒运动对流体边界层的干扰被认为是一个主要的影响因素。

31纳米流体作为一种新型的强化传热工质,其在冶金领域有着广阔的应用前景。

参考文献

1 Choi S U S,Enhancing thermal conductivity of fluids with nanoparticles,in: D. A.Siginer,H.P.Wang (Eds.),Developments Applications of Non-Newtonian Flows,FED-vol.231/MD-vol.66,ASME,New Y ork,1995:99

2 Masuda H,Ebata A,Teramae K.,et a;,Alteration of thermal conductivity and viscosity of liquid by dispersed

by ultra-fine particles(dispersion ofγ-Al2O3SiO2and TiO2ultra-fine particles),Netsu Bussei(Japan)1993, 4:227

3 Eastman J A,Choi S.U.S.,Li S.,et al,Enhanced thermal conductivity through the development of nanofluids,1996Fall Meeting of the Materials Research S ociety(MRs),Boston,USA,1996: 3.

4 Pak and Cho Hydrodynamic and heat transfer study of dispersed fluids with submicron metallic oxide particles, Exp.Heat transfer,1998,11:150

5 Lee S,Choi S U S,Li S,et al,Measuring thermal con2 ductivity of fluids containing oxide nanoparticles,J.Heat Transfer,Trans.ASME1999,121:280

6 Xuan Y.M,Li Q.,Investigation on Convective Heat Transfer and Flow Features of Nanofluids,J.Heat transfer,ASME,2003,152:151

7 Wen D.S.,.Ding Y.L,Experiment investigation in2 to convective heat transfer of nanofluids at the entrance region under laminar flow conditions.Int.Journal of Heat and Mass Transfer,2004,47:5181.

8 Murshed S.M.S.,Leong K. C.,Y ang C.,En2 hanced thermal conductivity of TiO2-water based nanofluids,Int Journal of Thermal Sciences,2005,44: 367.

9 Wen D.S.,Ding Y.L.,E ffect on heat transfer of particle migration in suspension of nanoparticles flowing through minichannels,in:2nd International Conference on Microchannels and Minichannels,New Y ork,USA, 2004

张长保 编辑

(上接第40页)

宜的加热气氛是减少钢坯氧化烧损的重要环节。一板坯加热炉在实际操作中加热段及均热段的空气系数通常为112~1135左右,这就向加热炉内带入了较多的自由氧,对钢坯的氧化起到了推波助澜的作用。我们基于实验室的试验研究,结合现场生产及设备的实际情况,与现场技术人员对加热炉加热段及均热段的空气系数进行了调整,现生产操作中通常控制在1105~1115之间,并对加热炉的温度制度进行了优化。从运行效果看,加热过程中钢坯氧化烧损得到了控制,氧化铁皮大大减少,加热炉的清渣周期由4个月延长到6个月以上。

参考文献

1 王明华1钢坯加热炉钢坯烧损率测定方法探讨与实践1甘肃冶金,1995

2 刘占增等1加热炉烧损原因与对策分析1冶金能源, 2004

万 雪 编辑

关于氧化烧损分析报告 钢坯的氧化烧损是轧钢加热过程中不开避免的现象,有效的控制或减少钢坯烧损,可以提高钢材的成材率,降低成本;减少轧槽磨损,提高产品表面质量。 2.影响钢坯氧化的因素 ①加热温度;温度越高、烧损越大 常温下钢的氧化速度非常缓慢,600℃以上时开始有显著变化,钢温达到900℃以上时,氧化速度急剧增长。这时氧化铁皮生成量与温度 有如下关系: 钢温/℃ 900 1000 1100 1300 烧损量比值 1 2 3.5 7 ②加热时间;时间越长、氧化烧损越大 ③炉气成分;炉气中一般含有SO 2、、O 2 、H 2 O、CO 2、 等氧化气体,炉气为 氧化性气氛,氧化程度越厉害。 ④钢坯的成分;钢中含碳量增加,烧损率有所下降 (以上内容为教材、文献资料提供) 3.目前轧钢厂氧化烧损数据来源 氧化烧损%=氧化铁皮量/钢坯重量*0.7*100% 上式中的氧化烧损率不是加热炉的真实烧损,而是氧化铁皮占钢坯的百分率 氧化铁皮的比重经计算约占铁或钢比重的70% 则;理论上实际烧损=70%的氧化铁皮重量(未考虑含水量)—钢坯本身携带氧化铁皮量—二次氧化量、三次氧化量 其中;二次氧化=钢坯从1架到上冷床的氧化 三次氧化=钢材从冷床到精整的氧化 钢坯本身携带氧化铁皮量(热坯入炉前/冷坯入炉前) 4. 现场氧化铁皮的理论计算、分析 ①氧化铁皮厚度测量值;冷坯(高线库)0.3-0.4mm 热坯(提升机后)0.4-0.5mm 热坯(出炉辊道)棒一棒二(1100℃)0.6-0.7mm 高线(单线 1070℃)0.9mm 棒三(1200℃)0.9-1.0mm

左右的烧损,约0.1%左右的烧损率。 ③氧化铁皮测出的理论烧损 冷坯进加热炉,本身携带的氧化铁皮经上料台架、入炉辊道的震动,带人炉内的有10%-20%,影响0.03%—0.08%烧损;而热坯带人炉内的氧化铁皮有40%左右,影响0.16~0.2%左右的烧损。 5.结果分析 ①高线烧损;0.8954—0.03/0.08=0.82%~0.87%,如果双线生产且提高 热送率,烧损会明显降下来。 ②棒一实际理论烧损;(上限)0.6937—0.16/0.2=0.4937%~0.5337%.棒 二比棒一低0.015%既;0.51%-~0.5187%.。(下限)0.5947— 0.16/0.2=0.3947-~0.4347。如果按下限算,接近前期实测棒一0.4% 的烧损率。 ③棒三生产冷坯,实际理论烧损;0.846—0.03=0.81% 6.氧化铁皮的含水量测量 在旋流井取湿渣1公斤,烘干后计算含水率结果;湿渣8.3%,半干4.3% 结论;半干渣含水量不大于5%,湿渣含水量不大于10% 氧化铁皮(含干渣和湿渣各50%计算)中含水量保守估算在2%。 7.二次、三次氧化文献提供占0.05—0.1%烧损 8.结论 ①考虑到钢坯在炉内待温情况,炉气气氛、温度变化情况、人员操作(按 0.1%),悬臂辊旦掉的渣(0.05%)等因素,棒一、棒二可按0.65%烧损 率作参照 ②倒推;报表上氧化烧损%—0.2%(入炉前按0.15%,二、三次烧损按 0.05%)=实际理论烧损率 2013年棒二报表如下;

导热硅脂导热系数影响因素试验方案 一、试验目标 通过试验探究出基体料、填料复配体系对导热系数的影响。 二、试验思路与分析 导热硅脂中体现出来的导热能力不仅与材料本身的热导率有关,还与其在体系中的填充量、堆砌紧密程度以及填料与硅油的浸润程度等因素密切相关。 石逸夫等在硅油及填料对导热硅脂接触热阻的影响中分别对二甲基硅油、乙烯基硅油、羟基硅油及含氢硅油进行热失重分析和导热系数、热阻测试,得出二甲基硅油最适合作为基体料。但是,他并没有测试用不同硅油制备的导热硅脂的导热系数。而现有的文献主要讲述不同类型高性能导热填料的开发,而对基体料的研究甚少。 复配体系有利于导热系数的提高已得到公认,此次试验中通过不同粒径的复配,得到最优复配体系。再以此体系试验不同规格的硅油的导热系数,确定最优规格硅油,进而探究出影响导热系数的因素。 三、试验设计

四、试验步骤 1.准备好密炼机、直流调速搅拌器、水浴锅、电子称、烘箱等相关试验设 备。将二甲基硅油、苯基硅油、球形Al2O3、BN、改性ZnO、石墨烯、硅烷偶联剂KH550、乙醇等原材料准备到位; 2.称取60%质量份导热填料倒入装有导热填料质量25%的100mL烧杯内, 手工搅拌10min。再加入填料重量3%的硅烷偶联剂KH550于烧杯中; 3.将装有填料的烧杯置于水浴锅内,60℃恒速搅拌3h,后放入烘箱内120℃ 烘烤1h; 4.称取40%质量份二甲基硅油,将硅油和改性好的填料置于密炼机内密炼 10min; 5.将制得导热硅脂进行导热性能分析; 6.依次对四个复配体系进行试验,确定出导热系数最高的复配体系; 7.选择以上得出的最优复配体系,分别采用二甲基硅油、苯基硅油为基体 料制备导热硅脂; 8.将不同基体料的导热硅脂进行导热系数的测试。 五、试验数据记录

减少钢坯氧化烧损的探讨 高建舟 徐玉军 冀志宏 (安阳钢铁股份有限公司) 摘要 通过对钢坯在炉内加热过程中的氧化机理和现象的分析,探讨了炉内气氛、加热时间、加热温度以及钢的化学成份对钢坯氧化过程的影响,并结合生产实际操作给出了若干改善或减少钢坯氧化烧损的方法。 关键词 钢坯 氧化 探讨 THE DISCUSSION TO RE DUCE STEE L BI LLET OXI DATION BURNING LOSS G ao Jianzhou Xu Y ujun Ji Zhihong (Anyang Iron&S teel C o.,Ltd) ABSTRACT Through analyzing and researching the oxidizing mechanism,discussed oxidizing law and in fluence of flav ours,heat2 ing time,heating tem perature in furnace and consist of steel billet,it is found s ome ameliorating which probably proposed the oper2 ation or methods to reduce steel billet oxidizing loss. KE Y WOR DS steel billet oxidation discussion 0 前言 钢在加工过程中,要经过多次加热和冷却。每次加热和冷却,钢的表面都会生成氧化铁皮而造成钢的烧损。一般情况下经过多次加热后金属的总烧损率可达3%~5%。钢的氧化增加了金属的无为损耗,而且还会引起一系列不良后果,如脱碳、气泡显露等,严重影响到钢的加工质量。 1 钢坯在炉内的氧化 众所周知,钢坯在炉内的氧化是由两种元素在相反的方向上扩散的结果,即炉气中的氧原子通过钢坯表面向内部扩散,而铁离子则由内部向外扩散,当两元素相遇,在一定的加热温度和炉内气氛等条件下,起化学反应而生成铁的氧化物。一般情况下,钢坯表面生成的氧化铁皮的结构是Fe2O3+Fe3O4+ FeO,这三种氧化物以固溶体存在于钢的表面,固溶点一般为1330℃~1350℃。影响钢坯氧化的因素包括加热时炉内气氛、钢的成份、加热温度和加热时间。 1.1 炉内气氛的影响 钢坯在炉内加热时,炉气中的O2、C O2、H2O、C O、H2、CH4和H2S等气体,与钢的化学反应有不同的特点。其中O2在加热时很小的浓度就能使钢氧化,C O2和H2O对高温加热的钢起氧化作用,而C O 起还原作用,且化学反应是可逆的,在一定温度下化学反应的方向决定于C O2和C O的浓度。若增大C O浓度,就能避免或减少钢氧化,它们之间还存在着如下的反应关系: C O+H2OεC O2+H2 H2S燃烧生成S O2,炉气中的S O2能大大提高钢的氧化速度,因为它与铁生成FeS而使氧化铁皮熔点降低(最低溶点为1190℃),加剧氧化铁皮的溶化,使氧化更深入进行。 1.2 加热时间的影响 在其它条件相同时,加热时间愈长,扩散进行得愈充分,氧化烧损量愈大。实际生产证明,氧化烧损量随时间的变化曲线近于抛物线分布,即增厚速度随时间延长而减慢。这是因为已生成的氧化铁皮对氧化的进一步进行起阻碍作用。如果钢的进一步氧化与已生成附着于钢表面的氧化铁皮厚度成反比,即: d δ dτ =K 1 δ 式中:δ———氧化铁皮厚度; τ———时间; k———系数。 由此则不难得出,氧化铁皮厚度δ与时间τ成抛物线关系,即: δ=kτ0.5 其中,系数k决定于其它影响氧化的因素。当钢坯表面温度≤650℃时,k=0。 在实际生产中氧化铁皮经常在炉内脱落,使这种已生成的氧化铁皮的“保护作用”降低,加热时间 2006年 2月 联系人:高建舟,工程师,河南.安阳(455004),安阳钢铁股份有限公司第二炼轧厂; 收稿日期:2005—11—21

一、前言 作为稳定性研究重要组成部分之一的影响因素试验,在药品研发过程中如处方组成合理性评价、质量研究中分析方法的可行性判断、上市药品包装材料的选择和贮藏条件的确定等方面起着重要作用,但目前影响因素试验的重要性经常未得到足够的认识,或甚至被忽视,如有的研发者把影响因素试验当成了作业式的任务而去完成,目的不明确;有的研发者对影响因素内容不甚了解,如在什么情况下应该进行冻融试验、配伍试验;更有的认为申报已有国家标准的药品不需要进行影响因素试验,等等。由于存在这些不正确、不合理的认识,使研发工作不到位,如处方组成不合理,加速试验、长期试验设计不科学等,给研发和审评带来资源上的浪费和损失。因此,为了使研发者对影响因素试验的目的和意义有充分的理解和认识,本文基于影响因素的目的,阐述影响因素试验在药物研发过程中的作用,着重分析目前已有制剂申报资料中经常存在的问题,并对影响因素试验过程中的部分共性问题进行集中讨论,以期给研发者有所参考。 二、影响因素试验的目的和类别 影响因素试验是在剧烈条件下进行的,其目的了解影响药物稳定性的因素及可能的降解途径和降解产物,为制剂工艺的筛选、包装材料和容器的选择、贮存条件的确定等提供依据。同时为加速试验和长期试验应采用的温度和湿度等条件提供依据,还可为分析方法的选择提供依据。 影响因素试验除了通常进行的高温、高湿和光照三个试验外,必要时基于药物性质、剂型特点、临床用途等,还要进行冻融试验、配伍试验,进行低湿试验,还要考察pH值、氧、低温等试验对药物质量的影响。影响因素各种试验均是从不同的角度、不同的层面考察和探讨药物的稳定性,保证上市药品的质量稳定。 三、影响因素试验的作用和申报资料存在问题分析 1、影响因素试验的作用 基于影响因素试验目的,它主要有以下几个方面的作用: (1)可以了解药物固有的稳定性 众所周知,原料药进行影响因素试验可以了解和获悉原料药对于光、热、湿的稳定性信息。对于制剂来说,同样可以了解原料药制剂后的稳定性,如乳膏剂中的辅料对主药的保护程度,是否需要避光等信息。但制剂的影响因素试验又区别于原料药,常见的高温、高湿或光照试验对于部分制剂可能没有太大的实际意义,如小水针剂本身为水溶液,带着玻璃安瓿包装进行高湿试验没有意义,去了包装考察高湿更没有意义;乳膏本身为半固体制剂,没有必要进行除去内包装的高湿试验。 (2)可以为处方工艺的筛选提供依据,验证处方组成的合理性,生产工艺的可行性和稳定性。 原料药自身稳定性特点在一定程度上决定了药物的剂型,同时也决定了制剂的处方组成和生产工艺条件参数。例如,对于易氧化的原料药,制剂时通常需加入抗氧剂或需通氮气除氧;对酸碱敏感的原料药,需确定合适的pH值范围;对温度敏感的原料药,需选择合适的灭菌方法和灭菌条件;特别是通过影响因素试验可以考察新处方主药与辅料之间是否发生了相互作用,以及辅料之间是否发生了相互作用,等等。 (3)可以选择合理的包装材料和容器,确定初步的贮藏条件。 影响因素试验可以了解制剂受光、热、湿、氧等因素的影响程度,从而根据制剂的稳定性,选择和确定包装、贮藏条件,保证药品质量的稳定性。如对光敏感的制剂应采用能避光的材料制成内包装,并在暗处贮藏;对高温敏感的药物,在贮藏过程中应避免接触到高温,(4)为加速试验和长期试验条件的确定提供依据 如果影响因素试验结果表明,制剂在高温60℃、40℃条件下样品发生显著变化,那么加

钢坯加热工艺 加热工艺制度包括加热温度、加热速度、加热时间、加热制度等。 一、加热温度 钢的加热温度是指钢料在炉内加热完毕出炉时的表面温度。确定钢的加热温度不仅要根据钢种的性质,而且还要考虑到加工的要求,以获得最佳的塑性,最小的变形抗力,从而有利于提高轧制的产量、质量,降低能耗和设备磨损。实际生产中加热温度主要由以下几方面来确定。 A 加热温度的上限和下限 碳钢和低合金钢加热温度的选择主要是借助于铁碳平衡相图(图1-1)。当钢处于奥氏 图1-1 Fe-C合金状态图(其中指出了加热温度界限)

体区其塑性最好,加热温度的理论上限应当是固相线AE(1400~1530℃),实际上由于钢中偏析及非金属夹杂物的存在,加热还不到固相线温度就可能在晶界出现熔化而后氧化,晶粒间失去塑性,形成过烧。所以钢的加热温度上限一般低于固相线温度100~150℃。碳钢的最高加热温度和理论过烧温度见表3-1。加热温度的下限应高于A c3线30~50℃。根据终轧温度再考虑到钢在出炉和加工过程中的热损失,便可确定钢的最低加热温度。终轧温度对钢的组织和性能影响很大,终轧温度越高,晶粒集聚长大的倾向越大,奥氏体的晶粒越粗大,钢的机械性能越低。所以终轧温度也不能太高,最好在850℃左右,不要超过900℃,也不要低于700℃。 B 加热温度与轧制工艺的关系 上面讨论的仅是确定加热温度的一般原则。实际生产中,钢的加热温度还需结合压力加工工艺的要求。如轧制薄钢带时为满足产品厚度均匀的要求,比轧制厚钢带时的加热温度要高一些;坯料大加工道次多要求加热温度高些,反之小坯料加工道次少则要求加热温度低些等。这些都是压力加工工艺特点决定的。 高合金钢的加热温度则必须考虑合金元素及生成碳化物的影响,要参考相图,根据塑性图、变形抗力曲线和金相组织来确定。 目前国内外有一种意见,认为应该在低温下轧制,因为低温轧制所消耗的电能,比提高加热温度所消耗的热能要少,在经济上更合理。 二、加热速度 钢的加热速度通常是指钢在加热时,单位时间内其表面温度升高的度数,单位为℃/h。有时也用加热单位厚度钢坯所需的时间(min/cm);或单位时间内加热钢坯的厚度(cm/min)来表示。钢的加热速度和加热温度同样重要。在操作中常常由于加热速度控制不当,造成钢的内外温差过大,钢的内部产生较大的热应力,从而使钢出现裂纹或断裂。加热速度愈大,炉子的单位生产率愈高,钢坯的氧化、脱碳愈少,单位燃料消耗量也愈低。所以快速加热是提高炉子各项指标的重要措施。但是,提高加热速度受到一些因素的限制,对厚料来说,不仅受炉子给热能力的限制,而且还受到工艺上钢坯本身所允许的加热速度的限制,这种限制可归纳为在加热初期断面上温差的限制,在加热末期断面上烧透程度的限制和因炉温过高造成加热缺陷的限制。下面分述它们对加热速度的影响: A 在加热初期,钢坯表面与中心产生温度差。表面的温度高,热膨胀较大,中心的温度低,热膨胀较小。而表面与中心是一块不可分割的金属整体,所以膨胀较小的中心部分将限制表面的膨胀,使钢坯表面部分受到压应力;同时,膨胀较大的表面部分将强迫中心部分和它一起膨胀,使中心受到拉应力。这种应力叫做“温度应力”或“热应力”。显然,从断面上的应力分布来看,表面与中心处的温度应力都是最大的,而在表面与中心之间的某层金属则既不受到压应力也不受到拉应力。可以证明,钢坯加热时的温度应力曲线与温度曲线一样,也是呈抛物线分布。 加热速度愈大,内外温差愈大,产生的温度应力也愈大。当温度应力在钢的弹性极限以内时,对钢的质量没有影响,因为随着温度差的减小和消除,应力会自然消失。当温度应力超过钢的弹性极限时,则钢坯将发生塑性变形,在温度差消除后所产生的应力将不能完全消失,即生成所谓残存应力。如果温度应力再大,超过了钢的强度极限时,则在加热过程中就会破裂。这时温度应力对于钢坯中心的危害性更大,因为中心受的是拉应力,一般钢的抗拉强度远低于其抗压强度,所以中心的温度应力易造成内裂。 如果钢的塑性很好,即使在加热过程中形成很大的内外温差,也只能引起塑性变形,以任意速度加热,都不会因温度应力而引起钢坯断裂。如果钢的导热性好(或导热系数高),则在加热过程中形成的内外温差就小(因Δt=qS/2λ),因而加热时温度应力所引起的塑性变形或断裂的可能性较小。低碳钢的导热系数大,高碳钢和合金钢的导热系数小,因而高碳钢

拉力试验机拉伸速度主要对于拉伸速度、断后延伸率、屈服强度的影响。拉伸速度试验机的影响随材料的不同而有所差异,因此做拉伸试验时必须严格按照标准试验方法规定的速率进行试验,否则会对试验结果的准确性造成影响。 1.抗拉强度:抗拉强度随着试验速度的上升,抗拉强度增大,但到达一定阶段后趋于稳定 2.屈服强度:试验速度较慢时,屈服强度与抗拉强度相差比较大;试验速度愈快,屈服强度与抗拉强度的差值逐渐减少。 3.断后延伸率:拉伸速度的提高使断后延伸率下降,到一定阶段后断后伸长率下降趋于缓慢。(另外塑性大的抗拉强度和断后伸长率对拉伸速度的敏感性大,而塑性小的抗拉强度和断后伸长率对拉伸速度敏感性则相对较小。) 一般情况拉伸速度的变化对试验结果的影响如上,但对于塑料材料,它属于粘弹性材料,它的应力松弛过程与变形速度紧密相连。当拉伸速度减小时,拉伸强度减小,断裂伸长率增大;拉伸速度增大时,塑料呈现脆性,拉伸强度增大,断裂伸长率减小。

由于材料种类繁多,性能差异很大,弹性阶段与塑性阶段的过渡情况很复杂,通过和残余应力等指标作为材料弹性阶段与塑性阶段的转折点的指标来反应材料的过渡过程的性能,其中屈服点与非比例应力是最常用的指标。虽然屈服点与非比例应力同是反应材料弹性阶段与塑性阶段“转折点”的指标,但它们反应了不同过渡阶段特性的材料的特点,因此它们的定义不同,求取方法不同,所需设备也不完全相同。因此笔者将分别对这两个指标进行分析。 从上面的描述,可以看出准确求取屈服点在材料力学性能试验中是非常重要的,在许多的时候,它的重要性甚至大于材料的极限强度值(极限强度是所有材料力学性能必需求取的指标之一),然而非常准确的求取它,在许多的时候又是一件不太容易的事。它受到许多因素的制约,归纳起来有: 1.夹具的影响; 2.试验机测控环节的影响; 3.结果处理软件的影响; 4.试验人员理论水平的影响等。 这其中的每一种影响都包含了不同的方面。下面逐一进行分析: 一、夹具的影响 这类影响在试验中发生的机率较高,主要表现为试样夹持部分打滑或试验机某些力值传递环节间存在较大的间隙等因素,它在旧机器上出现的概率较大。由于机器在使用一段时间后,各相对运动部件间

?③、钢坯加热常见的几种缺陷 a、过热 钢坯在高温长时间加热时,极易产生过热现象。钢坯产生过热现象主要表现在钢的组织晶粒过分长大变为粗晶组织,从而降低晶粒间的结合力,降低钢的可塑性。 过热钢在轧制时易产生拉裂,尤其边角部位。轻微过热时钢材表面产生裂纹,影响钢材表面质量和力学性能。 为了避免产生过热缺陷,必须对加热温度和加热时间进行严格控制。 b、过烧 钢坯在高温长时间加热会变成粗大的结晶组织,同时晶粒边界上的低熔点非金属化合物氧化而使结晶组织遭到破坏,使钢失去应有的强度和塑性,这种现象称为过烧。 过烧钢在轧制时会产生严重的破裂。因此过烧是比过热更为严重的一种加热缺陷。过烧钢除重新冶炼外无法挽救。 避免过烧的办法:合理控制加热温度和炉内氧化气氛,严格执行正确的加热制度和待轧制度,避免温度过高。 c、温度不均 钢坯加热速度过快或轧制机时产量大于加热能力时易产生这种现象。温度不均的钢坯,轧制时轧件尺寸精度难以稳定控制,且易造成轧制事故或设备事故。 避免方法:合理控制炉温和加热速度;做好轧制与加热的联系衔接。 d、氧化烧损 钢坯在室温状态就产生氧化,只是氧化速度较慢而已,随着加热温度的升高氧化速度加快,当钢坯加热到1100— 1200℃时,在炉气的作用下进行强烈的氧化而生成氧化铁皮。氧化铁皮的产生,增加了加热烧损,造成成材率指标下降。 减少氧化烧损的措施:合理加热制度并正确操作,控制好炉内气氛。 e、脱碳 钢坯在加热时,表面含碳量减少的现象称脱碳,易脱碳的钢一般是含碳量较高的优质碳素结构钢和合金钢等。这些钢都有其特殊用途,脱碳后,由于钢的表面与内部含碳量不一致,降低了钢的强度和影响了使用性能。尤其对要求具有高耐磨性、高弹性和高韧性的钢来讲,由于脱碳而大大降低表面硬度和使用性能,甚至造成废品。 控制方法:严格加热制度,合理控制炉温和炉内氧化气氛。

基因芯片实验设计的影响因素 基因芯片对于同时研究成千上万的基因表达是一个强有力的技术,这种新技术在生物学、农学、医学等都有重要的应用,但严谨的实验设计是充分发挥基因芯片技术优势的基础[1]。基因芯片实验同其它实验设计一样需要考虑因素与水平,但基因芯片实验又有它的特殊性,因此为了减少基因芯片实验和数据分析的误差,仔细地进行实验设计显得尤为重要。我们以自己研究的经验为基础结合国外研究动态对基因芯片实验设计探讨如下。 1研究目的是实验设计的基础 基因表达谱的差异包括三层[2],一是生物差异(上层):生物差异是所有生物的内在本质,除遗传和环境因素影响外与样本有密切的关系。如不同人群中的个体差异、同一个体不同标本之间的差异。二是技术差异(中层):技术差异是由于样本的提取、标记和杂交等引起的差异,如同样的mRNA样本不同标记反应之间的差异等。三是测量误差(下层):测量误差是与阅读荧光信号相关,因为荧光信号可能被芯片上的灰尘等所影响。基因表达谱的研究目的就是要寻找生物差异,故实验设计的目的是尽量减少技术差异和测量差异对实验的影响,从而使数据的分析和结果的解释尽可能简单有力。基因芯片实验设计的问题包括决定样本标记什么样的染料?那些样品在同一张芯片上杂交?另外如果RNA样本有限,或者芯片数目有限制(如研究经费不足),我们又应当如何设计实验等一系列问题。但基因芯片设计最重要取决于研究的目的,只有当研究的设计与目的一致时我们才可能达到我们的研究目的[3,4],基因芯片实验的研究目的包括如下三方面。 1.1 类别比较(class comparison) 类别比较是指对一些类别已经明确的实验样本之间进行基因表达谱的比较。比如Hedenfalk et al[5]比较Brca1基因突变乳腺癌、Brca2基因突变乳腺癌以及没有上述基因突变的乳腺癌之间的差异基因表达谱。Golub et al [6]对急性淋巴细胞白血病和急性粒细胞白血病之间的基因表达差异。Ross et al [7]比较了来源于不同组织的癌细胞的差异表达等。人们通过这些实验主要想达到三个目的:一是这些不同种类样本之间是否存在差异基因表达谱,二是哪些基因在不同种类样本之间存在差异表达;三是通过筛选基因的表达水平对不同样本进行判断,从而降低误判率。 1.2 预兆预报(prognostic prediction) 一些芯片研究是为了探测在基因表达谱和临床结果之间是否存在关系,以便进一步研制基于基因表达谱基础上的预兆预报系统[8]。例如一些药物遗传学研究企图知道那些患者在有效剂量内可能中毒等。1.3 类别找寻(class discovery) 基因芯片研究的另一个目的就是类别找寻,这是基于样本之间存在重要的生物学差异,比如临床和形态上的相似可能在分子上获得区别[9]。又如肿瘤通常以原发的器官而命名,亚型是以细胞的类型进行分类。通常以形态学和组织学不能探测起源细胞。很多有关癌症的基因芯片研究目的就在于肿瘤的分类,这些研究可能揭示疾病的生物特点,通过鉴定治疗的分子靶标为改进疾病的治疗铺平道路。 2 基本的实验设计方案 2.1 单因子实验设计(single-factor experiment design) 单因子实验是指整个试验中只比较一个试验因子不同水平的试验。单因子试验方案由该试验因子的所有水平构成。基因芯片的单因子实验设计包括直接与间接比较,所有的双色基因芯片检测都是成对比

***药物稳定性试验方案 一、试验目的 ***药物稳定性试验的目的是考察***药物在温度、湿度、光线的影响下随时间变化的规律,考察其在影响因素试验、加速试验的条件下各项指标是否符合***药物产品质量标准的要求。 二、试验要求 ***药物稳定性试验的基本要求有以下几个方面: 1、稳定性试验项目包括影响因素试验与加速试验。 2、***药物供试品可以从橡胶膏生产车间生产的同一批制剂中抽取,抽样数量符合稳定性试验要求。 3、加速试验与长期试验***药物所用供试品的容器和包装材料及包装方式应与上市产品一致。 4、***药物稳定性试验,要采用专属性强、准确、精密、灵敏的药物分析方法,以保证药物稳定性结果的可靠性。 三、试验方法 (一)影响因素试验 此项试验是在比加速试验更激烈的条件下进行。其目的是考察***药物的固有稳定性,了解其在高温、高湿及低温条件下各项质量指标的稳定性及变化情况。 1.高温试验 ***药物置药物稳定性检查仪中,60℃温度下放置10天,于第5天和第10天取样,按***药物成品质量标准进行全检。若***药物供试品有明显变化(如含量下降5%),则在40℃条件下同法进行试验。若60℃无明显变化,不再进行40℃试验。 2.高湿度试验 ***药物置恒湿密闭容器中,在25℃分别于相对湿度90%±5%条件下放置10天,于第5天和第10天取样,按***药物成品质量标准进行全检,同时准确称量试验前后供试品的重量,以考察供试品的吸湿潮解性能。若吸湿增重5%以上,则在相对湿度75%±5%条件下,同法进行试验;若吸湿增重5%以下,且其他考察项目符合要求,则不再进行此项试验。恒湿条件可通过在密闭容器如干燥器下部

探究影响光合作用的因素(第一课时) 上海市延安中学王石 一、设计思路: 本节课教学内容为上海市二期课改教材《生命科学》(上海科学技术出版社,高中第一册)学生实验“4.4探究影响光合作用的因素”的第一课时——实验方案设计。按上海课标的“知识与技能”分类标准,实验4.4的教学内容属“实验C级”,是高中生命科学教材中唯一的先由学生进行实验设计后再进行实施实验的教学内容。通过本节课的学习,应该让学生初步掌握实验设计的基本原则并能遵照这些原则设计一份较科学的实验方案,为下一课时——实施实验奠定基础。此前学生参与了“探究酶的催化特性”的实验过程并了解了光合作用研究史上科学家们的研究思路,对如何进行实验设计已有初步认识,所以在课前让每位同学先凭自己的理解设计一份实验方案。在收到学生设计的方案后进行粗略的批改,挑选出方案中的典型问题,再根据所选择的探究因素类型,将学生分为若干小组。第1课时(即本课时)以学生设计的实验方案为素材,根据教学需要,从不同的案例选取有代表性的某一板块进行分析,归纳出实验设计的基本思路和应该遵循的基本原则,课后让同学对自己的方案进行修改。在PPT上显示出的案例,如是作为优秀方案显示的,在该案例后附上设计者姓名,如是作为具有典型缺陷的方案显示的,显示时略去姓名,上课时注意通过观察该同学反应,借以判断这部分教学是否取得了较好的效果。第2课时按小组实施实验。由于能满足同学们研究的是自己感兴趣的影响因素并能按学生自己设计的方案进行实验,所以激发学生的探究热情。 本部分教学内容是对学生进行探究能力培养的良好素材,但由于教材并未系统地介绍实验设计中应该遵循的一些原则。教学过程必须以学生“原生态”的设计方案为案例,以学生在课堂上进行具体的案例分析过程中产生的问题为教学素材。在学生对实验设计仅停留在感性认识的层面时,如何充分利用教学过程中派生出的教学资源(问题)是本节面对的最大挑战,对那些典型案例也很难在本教学设计文字稿中加以体现。 本节课以学生设计的实验为案例,按照“明确实验目的→确定实验思路→设计实验方法(步骤)→设计结果记录、处理方式”的顺序依次进行分析和探讨,将确定实验思路的过程围绕下图(PPT,按讲解过程由变量类型、处理思路、方法或原则逐级展示)所示的内容及相互关系进行展开。学生在这条粗线条的引导下,通过听老师讲解和参与解决课堂中衍生出的问题,发现自己设计的方案中的缺陷,并逐步找到解决这些问题的思路。

浅论击实试验的影响因素 摘要 本文从击实试验的试验步骤出发,研究其中每一步影响试验结果的因素,并针对每个因素进行多次试验,从而得到其关系对比曲线以更好的为实际工程服务。 关键词:击实试验;影响因素 Elementary Discussion on the compaction test's impact factors Abstract This article is beginning from the test procedure of the compaction test, it study every impact factors on the results of the test in each step of the procedure.And we tests many times of each factors, so as to get the test relationship, then we can get better contrast curve for practical engineering services. Key Words:Compaction test; Impact factors

浅论击实试验的影响因素 1、基本理论 室内击实试验是近似的模拟现场填筑情况,利用标准化的击实仪器和规定的标准方法,可测出土的最大干密度和最优含水量,为工程设计提供初步的填筑标准。用这种方法在现场控制施工质量,保证在一定的施工条件下,压实填土达到设计要求的压实度标准。击实试验是填土工程施工中不可缺少的重要试验项目。 土的击实是指用重复性的冲击动荷载将土压密,由于击实功是瞬时作用于土体,土体内的气体有所排除,但含水量基本不变,土块或土粒被移动靠近,土的孔隙体积变小,密实度增大。土的压实程度一般用干密度来表示,它与土的含水量和击实功的关系密切。研究土的击实性的目的在于揭示击实作用下的干密度、含水量和击实功三者之间的关系和基本规律,从而选定适合工程需要的填土的干密度和与之相应的含水量。 在同一击实功的作用下,土在不同含水量时得到不同的干密度,当含水量较小时,随着含水量的增加,击实后土的干密度不断增加,但当含水量较高时,随着含水量的增加,击实后土的干密度反而降低。在击实曲线上可找到某一峰值,称为最大干密度,与之相应的含水量称为最优含水量,它表示在一定的击实功作用下,达到最大干密度时的含水量。 2、试验步骤 2.1试样制备 试样制备分为干法制备和湿法制备。 1)干法制备 取一定量的代表性干土样(轻型约为20kg,重型约为50kg),放在橡皮板上用木碾碾散(也可用碾土器碾散),并分别按下列方法备样。 (1)轻型击实试验过5mm筛,将筛下土样拌匀,并测定土样的风干含水率。根据土的塑限预估最优含水率;

收稿日期:2006-07-04 邓 伟(1967~ ),高工;114009 辽宁省鞍山市。 钢坯氧化烧损影响因素试验研究 邓 伟 张 宇 杨大正 徐大勇 刘常鹏(鞍钢新轧钢技术中心) 刘玉良 (鞍钢生产检测中心) 摘 要 通过在实验室进行不同加热温度、不同加热气氛对钢坯试样氧化烧损影响研究试验,找出造成钢坯氧化烧损加剧的温度区间及适宜加热气氛,为现场的生产操作提供参考,降低钢坯的氧化烧损率。 关键词 加热炉 钢坯 氧化烧损 Experimental Study of factor influencing on billet oxygenation loss Deng Wei Zhang Yu Yang Dazheng Xu Dayong Liu Changpeng (Technology Centre of new Stell Co 1,Angang Iorn &steel Grop ) Liu Yuliang (Ansteel Production and Detection Centre ) Abstract It is studied that different heating temperature and atmos phere have an effect on oxygena 2tion loss of billet at laboratory therefore ,the temperature zone and status of heating atmosphere are found for intensifying oxygenation loss of billet ,and these provide references for production site to de 2crease the rate of oxygenation loss. K eyw ords heating furnace steel billet oxidation burning loss 1 前 言 钢坯在加热过程中表面会产生氧化,氧化铁皮的产生不仅损害了钢的性能,还降低了钢的成材率。同时钢坯在加热炉内运行中,其表面的氧化铁皮受炉头负压吸冷风的影响,常常与钢坯机体脱离而掉在炉内。特别是均热段由于氧化铁皮的堆积,一方面造成炉底上涨过快,迫使清渣周期缩短,增加劳动强度,影响生产;另一方面氧化铁皮还造成炉底耐火材料的侵蚀,影响炉体的寿命。钢坯的氧化烧损程度随着加热温度的升高而加重,而在加热炉的生产中钢坯需要在高温状态下运行,故钢坯在加热过程中氧化烧损是不可避免的,这就需要研究钢坯氧化烧损加剧的温度 区间,并结合加热气氛状况,找出既可满足生产又低烧损、低单耗的加热工艺。2 试验方法及试验装置211 试验方法 钢坯氧化与炉温、在炉时间、炉内气氛密切相关。炉温越高,在炉时间越长,烧损越严重;炉气中的O 2、H 2O 含量越高,氧化也越严重〔1〕。在实验室用氧气、氮气、二氧化碳、水等物质以适当比例混合来模拟加热炉烟气成分,通过连接导管把混合气体通入到实验用的电炉内,并使气体充满炉膛,使试验用试样处于混合气体的气氛中;通过调整炉外不同气体的比例,来模拟不同空气系数下燃料燃烧所生成的烟气;把称好重量的钢坯试样放置在电炉炉膛内,用铂铑热电偶实时测定炉膛温度,研究一定的在炉时间、不同温度、不同加热气氛条件下试样的氧化烧损程度。 9 3Vol 125 No 16Nov 12006 冶 金 能 源 EN ER GY FOR M ETALL U R GICAL INDUSTR Y

影响因素研究方案

方案起草 起草部门签名日期 方案审核 审核部门签名日期 方案批准 批准人签名日期

目录 1.研究方案依据 (1) 2.研究方案概述 (1) 3.试验样品要求 (1) 4.试验方法 (1) 5.试验条件 (1) 6.试验结果分析........................................... 错误!未定义书签。 7.试验结论 (3) 8.参考文献 (3)

1.研究方案依据 依据《化学药物质量标准建立的规范化过程技术指导原则》、《中华人民共和国药典》2015版四部附录中有关的指导原则及FDA、ICH等法规和《舒更葡糖钠API质量标准草案及起草说明》、《舒更葡糖钠API有关物质分析方法(ELSD)开发方案》《SGMD-A-TM有关物质ELSD分析方法标准操作规程》及相关技术指导原则撰写“舒更葡糖钠原料药影响因素试验研究方案”。需要说明的是,CFDA于2015年02月05日颁布的《化学药物(原料药和制剂)稳定性研究技术指导原则(修订)》中对光照试验的总照度和近紫外能量以及对试验周期的要求与我国现行2015版药典不一致,按照从严研究的原则,应按此原则进行方案设计。 2.研究方案概述 影响因素试验是药物稳定性试验中的一部份。此试验是在较为剧烈的条件下进行,其目的是探讨药物的固有稳定性、了解影响其稳定性的因素及可能的降解途径与降解产物,为建立有关物质分析方法、了解原料及制剂的生产工艺、包装、贮存条件提供科学依据。 3.试验样品要求 用一批在一定规模条件下(如中试样品)生产出来的样品进行影响因素研究,即原料药合成工艺路线、方法、步骤应与大生产一致。为加速研究过程,尽快获得原料药的性质,降低风险,为工艺人员及时提供质量研究数据,在有一定纯度的样品产生后、小试工艺稳定、中试规模样品三个阶段均应放样研究。其中中试规模样品,必须严格按照本方案进行完整的研究。 4.实验方法 将原料药供试品置适宜的开口容器中(如称量瓶或培养皿),摊成厚的薄层,摊成≤5mm厚的薄层,疏松原料药物摊成≤10mm厚的薄层。 5.试验条件 (1)60℃高温试验 将原料药供试品置适宜的洁净容器中,60℃温度下放置30天,于第5、10、30天取样,按稳定性重点考察项目进行检测(见表一)。若供试品含量低于规定限度则在40℃条件下同法进行试验。若60℃无明显变化,不再进行40℃试验。 (2)强光照射试验 将原料药供试品置适宜的洁净容器中,放在装有日光灯的光照箱或其他适宜的光照±装置内,于照度为5000Lux±500Lux,90μW/cm2的条件下放置30天(放置时间可作修改,但光照试验的总照度不低于1.2×106Lux·hr、近紫外能量不低于200w·hr/m2),于第5、10、30天取样,按稳定性重点考察项目进行检测(见表一)。特别要注意供试品的外观变化。 (3)90%±5%RH高湿试验

关于钢坯在加热炉内氧化的讨论 (棒材厂熊斌) 摘要:本文就钢坯在加热炉内加热的过程中氧化铁皮形成的机理和原因以及影响因素进行了简单的论述,同时提出了一些减少氧化烧损的措施和方法。 关键词:钢坯、加热炉、氧化 1、前言:钢坯的氧化即钢坯表面被加热炉内的气体(如CO 2、H2O↑、O2、SO2)反应而生成氧化铁皮(即烧损)。氧化铁皮占加热钢坯总量的百分数叫烧损率。通常情况下,钢加热一次烧损率大致在1%-1.5%,严重的可达3%,较好的则可控制在1%以下。 钢坯的氧化不仅使成材率大幅降低,而且,氧化铁皮的产生还有如下不良影响: (1)、由于炉内堆积的氧化铁皮吸收大量的热量,从而降低了加热炉的热效率和钢坯的加热速度; (2)、氧化铁熔化后会浸蚀耐火砖,从而使加热炉寿命降低,严重的只好被迫提前停炉大修; (3)、排烟过程中,由于吸附作用,氧化铁皮会随烟气进入蓄热室或蓄热体,遇热熔化后会致使蓄热球板结,缩短蓄热小球的使用周期,同时,氧化铁皮还会堵塞蓄热室内层挡砖小孔或蓄热体小孔。这一切均会导致加热炉排烟不畅,炉压升高,升温困难等严重后果; (4)、对氧化铁的清理加大了生产工人的劳动强度及增加能源、运输等成本费用和二次回收利用的费用; (5)、氧化铁皮的产生,还会增加轧辊的磨损和影响成品的表面质量。 总之,钢坯的氧化是有百害而无一益的。那么,影响钢坯氧化的因素有哪

些?如何有效抑制钢坯的氧化呢? 2、氧化铁形成的机理和必要因素 钢坯的氧化是钢坯在加热炉内加热的过程中,氧原子与铁原子发生化学反应的结果。在钢坯的加热过程中,炉气中的氧原子通过钢坯表面向钢坯内部扩散,当这两种元素接触以后,在一定的条件下就会发生化学反应而生成氧化铁,而且氧化铁的最外层是铁的最高价氧化物Fe2O3,中间是Fe3O4,内层是FeO。 (1)、加热温度。 从上表可以看出:加热温度愈高,氧化愈剧烈。钢坯在600-700℃时开始生成氧化铁皮;温度在900-1000℃时,氧化速度加快,氧化铁皮变厚;当钢温高于1200℃时,氧化速度是800℃的10倍。因此,防止钢在过高温度下加热是减少钢坯氧化的重要措施。 (2)、加热时间,钢坯的加热时间愈长,钢的氧化愈严重,生成的氧化铁皮也愈多,因此,减少钢在高温下的停留时间是减少氧化损失的一个重要措施。这就要求加热工在操作过程中“勤联系”,根据待轧时间合理调整炉温,并严格按照加热炉相关降温制度执行,杜绝在高温下长时间保温的现象发生。另外,提高钢坯的入炉温度、缩短加热时间也可以减少氧化,钢坯在600℃入炉后可以减少一半的氧化量; (3)、炉气成分。炉气成分对钢的氧化也有很大影响。氧化性气氛愈浓,钢的氧化愈是剧烈,生成的氧化铁皮愈多。氧化性最强的是SO2、O2和H2O↑。这要求我们要勤排煤气总管的水,尽量减少煤气中水分的含量。加热过程中保

工程试验检测的影响因素及优化措施 发表时间:2019-05-06T14:54:56.713Z 来源:《防护工程》2019年第2期作者:姜永平[导读] 工程的试验检测工作直接关系到整个工程的后期运行状态。所以,为了确保公路工程的施工质量,必须要加强重视试验检测的工作。 四川蜀工公路工程试验检测有限公司四川成都 610100 摘要:公路工程是我国交通基础设施工程建设中的关键组成部分,随着复杂性日益加深,需要面对的影响因素也越来越多,在质量试验检测的工作中体现的尤为明显,工程质量的标准需要试验检测进行评价和审核,而且在施工期间要对各个施工环节和施工部分进行严格的检测,防止出现质量隐患和遗留下病害,可是公路工程的建设耗时很长,涉及到的因素很多,因此要做好统筹兼顾的全局性工作。 关键词:公路工程;试验检测;影响因素; 工程的试验检测工作直接关系到整个工程的后期运行状态。所以,为了确保公路工程的施工质量,必须要加强重视试验检测的工作。 一、公路项目建设中试验检测的必要性 在对公路项目进行建设的过程中,必须要严格加强整个工程的施工过程。目前,我国也陆续对公路工程的建设管理方面的法律进行了规范,也使目前的公路工程的建设管理越发的完善。在对公路项目进行建设的过程当中,想要有效控制整个公路工程的质量,就必须要加强试验检测工作。 1.能够加强对工程施工原材料采购环节的管控。由于对公路工程进行施工的时间比较长,并且施工的路线也非常复杂,经过的地形还有土地的地质结构有非常大的差距。所以,在选择公路项目施工原料的的时候,必须要加强重视,这对于路桥施工企业是非常重要的一个话题。在工程进行建设的过程中进行检测,可以对本区域的工程原料进行精密的技术性能检测,从而对本区域可供应的工程原料的质量进行判定,从而使工程建设的材料需求得以满足。 2.能够促进新技术、新材料的有效应用。随着我国工业技术水平不断进步,公路项目在进行建设的过程中,也越来越多的应用到了新的施工技术。现阶段,使用新的施工工艺、新的环保材料还有节能型的施工装备已经成了公路项目建设主要的发展方向。在对工程进行建设的过程中进行试验检测的工作,就能够更好的对这些新使用的技术材料进行检查,如果存在质量或是别的问题就可以第一时间发现,及时进行改进。 3.可以作为评判各类工程原辅材料性能的标准。完整高效的公路工程试验检测技术,可以准确的检测工程建设中使用的材料,这样才能够从根本上杜绝不符合质量的施工材料进入施工现场,从而保障公路项目的建设质量。 二、公路工程试验检测中影响检测质量的因素 公路工程建设中,对于工程项目采用实验的方法进行检测,以检测结果作为参考依据调整工程项目施工的各项内容,以保证工程质量。虽然,目前的工程项目中已经普遍开展了试验检测工作,但是,由于检测工作中不可避免地会受到诸多因素的影响,就会导致检测结果不够准确。 1.人为因素对公路工程试验检测造成的影响。公路工程试验检测是需要人员直接参与操作的,试验检测的结果与操作人员具有直接相关性。公路工程项目在技术层面不断创新,所采用的施工技术手段得以优化,试验检测技术不断地创新,对于操作人员而言,就必然会存在技术处理难度增加,操作困难的现象。很多的操作人员对于试验检测环境没有很好地适应,就必然会导致实验操作中存在不足,试验检测效果就必然会受到影响。 2.试验检测设备对公路工程试验检测造成的影响。在公路工程试验检测中会使用各种操作仪器,实验检测的结果就必然会受到操作仪器的影响。设备的性能以及运行状态不同,所获得的实验检测结果就必然会受到影响。从现行的公路工程项目施工情况来看,由于引进了各种新型试验检测设备,使得试验检测水平有所提升,操作也更为复杂,如果试验检测设备操作不够精确,就必然会使得实验检测结果存在误差。在检测设备的操作中,如果存在运行故障,也会导致检测结果偏差,所获得的检测结果难以发挥有效的参考价值。 3.检测指标对公路工程试验检测造成的影响。在公路工程施工中检测路基的压实中,路基的填筑高度不符合规定,就会影响地基的强度。主要体现为:路面设计以路表的强度作为厚度控制指标,没有对路面底层强度提出要求;路面的设计按照回弹模量法进行,没有按照无侧限抗压的强度控制指标。 4.数据处理对公路工程试验检测造成的影响。公路工程中试验检测数据是否准确主要是从工程文件中体现出来。工程质量评价中,公路工程的试验检测数据是重要的依据,试验检测的原始数据数量大,很容易产生误差,不可以直接用于检测结果的依据,需要采用运算分析的方法,将正确的数据提炼出来,用于评价工程质量。在公路工程施工中,施工单位要严格控制施工流程,对工程文件中出现的问题要及时解决。 三、公路工程试验检测优化措施 1.试验检测操作要全面。试验检测操作要全面,其为公路工程施工提供有价值参考依据的关键,也为保证施工质量提供条件。对于试验检测工作要做到全面而具体,将实验检测工作落实到公路工程建设的各个环节,特别是公路工程施工中的各种材料,以及公路工程中的分项工程,都要采用试验检测的方法以使得公路工程建设质量有所保证。 2.提升试验检测人员素质。在公路工程试验检测过程中,检测人员的素质直接影响到公路工程检测结果的质量和水平。因此,施工单位必须对检测人员进行专业的技能培训,提高检测人员的综合素质,要求工作人员能够熟练掌握先进的新型设备和使用技术,能够与时俱进,不断提升自身的知识文化水平。同时需要理论与实践相结合,检测工作人员要将所学技术和知识运用到工作中去,从而较好地保证工作理论与实践的契合度。除此之外,施工单位还需加强试验检测工作人员的道德品质教育,不断提升其工作积极性和学习态度,从而保证试验检测数据的科学性和合理性。 3.引进先进的试验检测技术与设备。随着社会经济的不断发展,传统的试验检测方法和设备已经不能满足公路工程质量的要求。因此,需要引进先进的公路工程试验检测设备和先进技术,将新技术及新材料应用到公路工程施工中,从而为公路工程的整体施工提供强有力的、根本上的保证。同时,这样还有利于减少工作人员的工作量,有效降低工作强度。