98

2013.12

CMTM

1. 引 言

随着现代机械制造技术向高精度、高速度、高效率的方向飞速发展,对升降平台的生产也提出了更高的要求。双曲柄连杆同步升降平台不仅要有良好的静态性能,既强度和刚度,而且设备的动态性能也成为其整体性能的重要构成。单纯的静态设计和经验设计已不能完全满足目前的工程实际要求。近几年来,随着升降平台工作速度的不断提高,其动态性能和振动问题的分析越来越重要。在进行结构设计时,必须考虑到各种动态因素的影响,对结构进行详细的动力分析,以达到抗震、安全、可靠的目的。20世纪60年代发展起来的模态分析技术,解决了静态分析难以解决的结构动态特性、模态参数识别、建模和从力学特性出发的结构优化问题。

确立结构的模态参数是模态分析的一个重要内容,它是评价结构设计的重要内容,也是分析结构产生振动和噪声的有力依据。有限元分析方法是计算模态分析常用的方法,本文利用工程分析软件ANSYS ,对液压驱动双曲柄连杆同步升降平台有限元模型进行了完整的模态分析,模态分析的目的,一方面是为了避免升降平台在运动过程中发生共振或出现有害的振型;另一方面也为双曲柄连杆同步升降平台的进一步动态响应分析以及使设备更适宜人机工程要求、系统的结构优化等提供重要的模态参数。

2. 模态分析理论

根据振动理论,多自由度系统以某个固有频率振动时所呈现出的振动形态称为模态,此时系统各点位移存摘 要:以液压驱动双曲柄连杆同步升降平台为研究对象,运用ANSYS 软件建立了该升降平台有限元模型,并对其进行了模态分析,获得了升降平台的固有频率及振型特征,使该结构在设计中尽量避免共振和噪声,加强了其稳定性和安全性,也为其它的动态分析提供了理论参数。

关键词:双曲柄连杆同步升降平台 模态分析 固有频率 共振

双曲柄连杆同步升降平台模态分析

The Modal Analysis of Double Crank Link

Synchronous Platform

甘肃交通职业技术学院 张转辉/ZHANG Zhuanhui

在一定的比例关系,称固有振型。不论何种阻尼情况,机械结构上各点对外力的响应都可以表示成由固有频率、阻尼比和振型等模态参数组成的各阶振型模态的叠加。模态分析的核心内容是确定描述结构系统特性的参数。具有有限个自由度的弹性系统运动方程可应用动

载荷虚功原理推导出来[1],

其矩阵形式为: (1)

式中[M ]——结构总质量矩阵;[C ]——结构总阻尼矩阵;[K ]——结构总刚度矩阵;{X (t )}——结构位移列阵;{F (t )}——结构外激励列阵。

在结构动力学问题的分析中,很重要的一部分是计算结构的固有振型和固有频率,它是分析结构动力学响

应和其它动力学特征问题的基础,对于无阻尼的自由振动,其动力学方程为:

(2)

任何弹性体的自由振动都可以分解为一系列简谐振动的叠加,其微分方程解的形式为:

(3)

式中ω——振动固有频率;φ——振动初相位;X 0——节点振幅;t ——时间。将式3

代入2,便可得到下面齐次线性方程组:

(4)

在自由振动时,结构中个节点的振幅不全为零,所以上式括号内的矩阵行列式的值必须为零,即:

(5)

99

2013.12建设机械技术与管理

结构的质量矩阵[M ]和刚度矩阵[K ]都为n 阶方阵

时,式5是

的n 阶代数方程。因此,系统自由振动特性

(固有频率和振型)的求解问题就是求矩阵特征值ω和特征向量{X (t)}的问题。

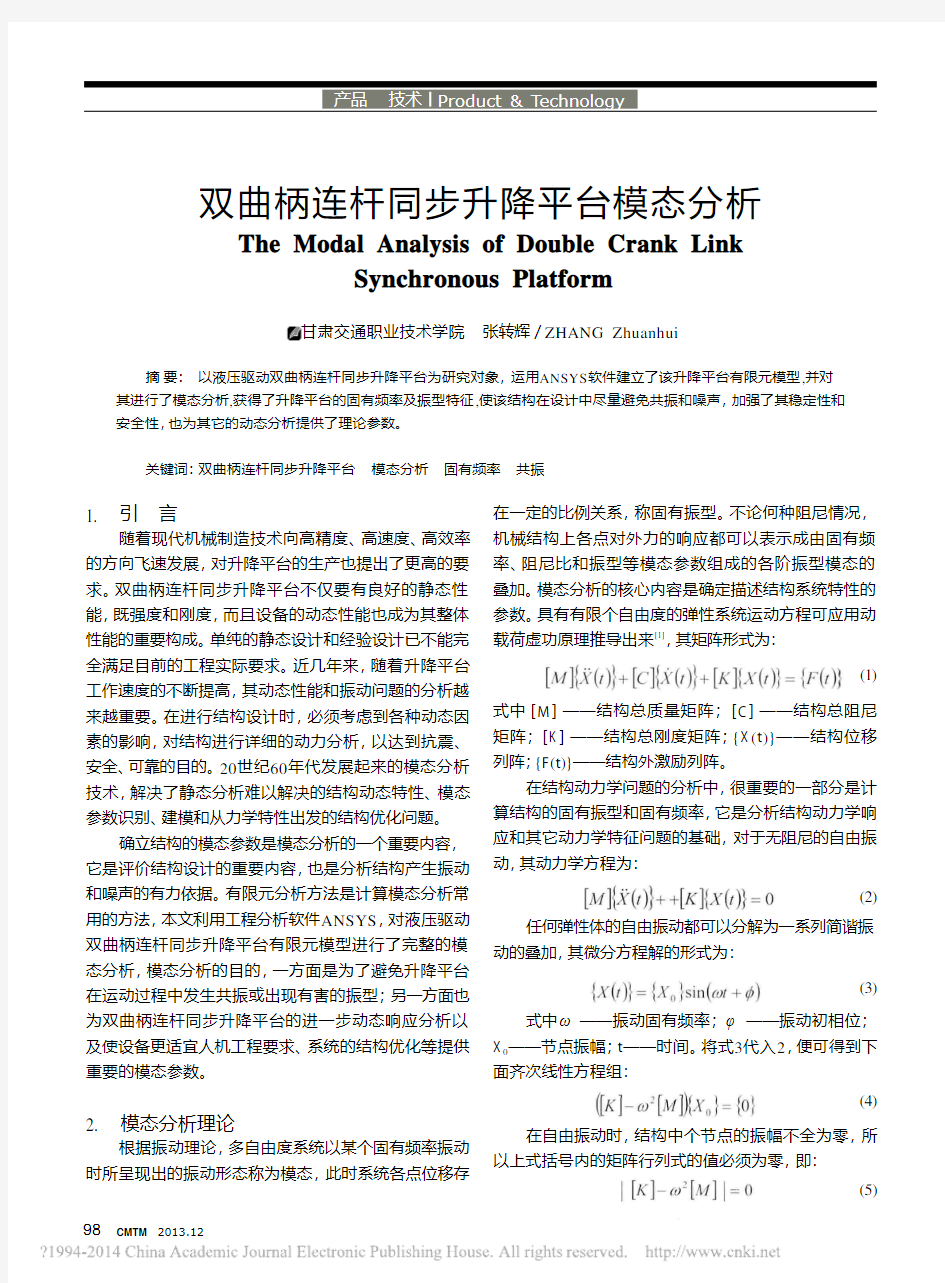

3. 双曲柄连杆同步升降平台有限元模型的建立

由于双曲柄连杆同步升降平台结构比较复杂,在建立有限元模型之前,要对其进行适当地简化。在本文的模态计算中,不考虑对机身固有特性影响甚微的结构特征,如小孔、圆角、倒角等。另外,几何非线性对压力机的动力特性影响很小,仅考虑结构的线性性能。该升降平台的材料为45#钢,材料密度为7800kg/m 3,弹性模量为2.06e 11Pa ,

泊松比为0.3。根据升降平台的材料参数,在有限元程序ANSYS 中选择合适的单元对其身进行网格划分[2]

,

如图1所示。图1 双曲柄连杆同步升降平台有限元模型图

4. 模态计算结果及分析

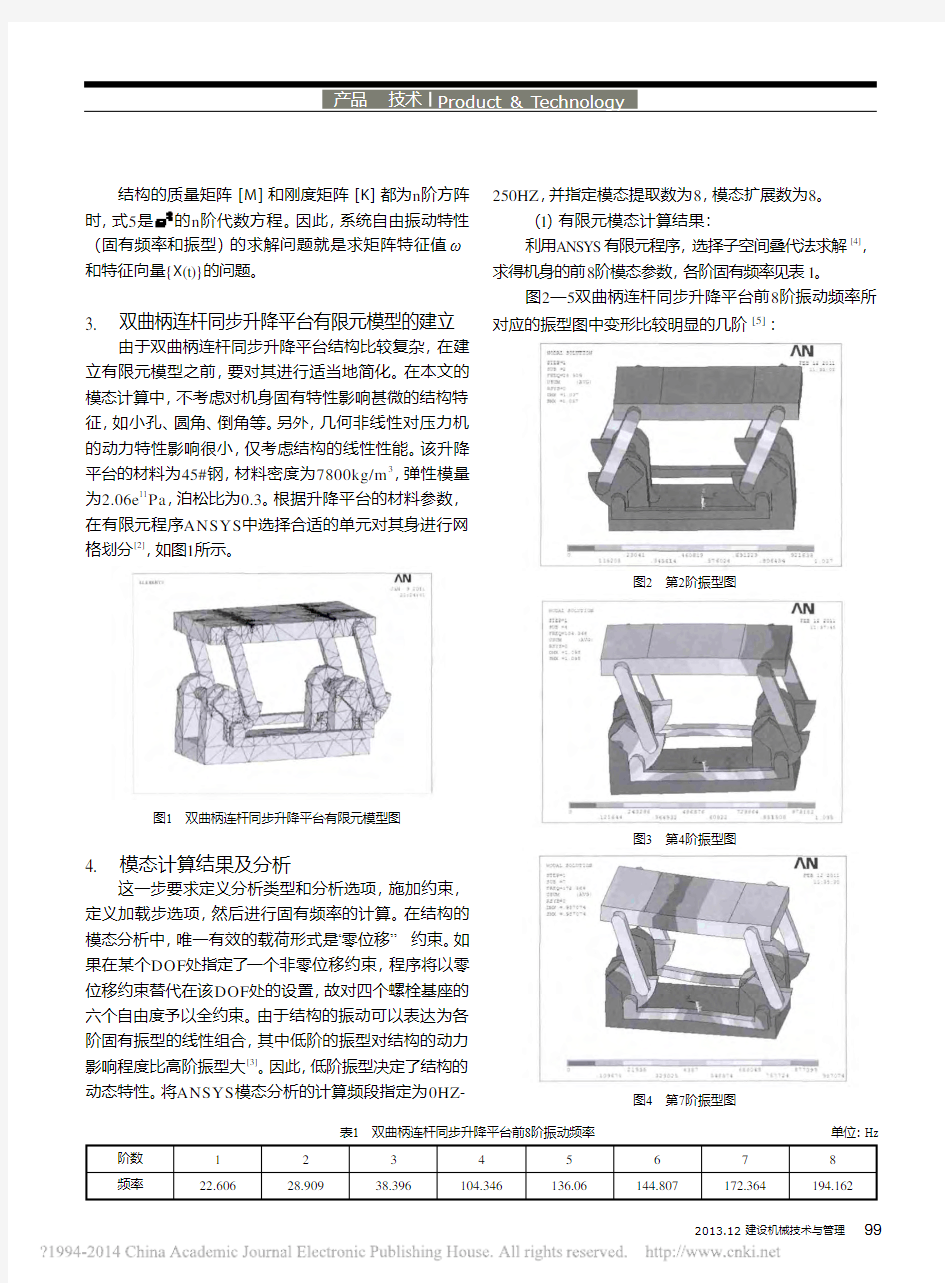

这一步要求定义分析类型和分析选项,施加约束,定义加载步选项,然后进行固有频率的计算。在结构的模态分析中,唯一有效的载荷形式是“零位移”约束。如果在某个DOF 处指定了一个非零位移约束,程序将以零位移约束替代在该DOF 处的设置,故对四个螺栓基座的六个自由度予以全约束。由于结构的振动可以表达为各阶固有振型的线性组合,其中低阶的振型对结构的动力影响程度比高阶振型大[3]。

因此,低阶振型决定了结构的动态特性。将ANSYS 模态分析的计算频段指定为0HZ -250HZ ,

并指定模态提取数为8,模态扩展数为8。(1)有限元模态计算结果:

利用ANSYS 有限元程序,选择子空间叠代法求解[4],求得机身的前8阶模态参数,各阶固有频率见表1。

图2—5双曲柄连杆同步升降平台前8阶振动频率所对应的振型图中变形比较明显的几阶

]5

[:

图2

第2阶振型图

图3 第4阶振型图

图4 第7阶振型图

表1 双曲柄连杆同步升降平台前8阶振动频率 单位:Hz

阶数12345678频率

22.606

28.909

38.396

104.346

136.06

144.807

172.364

194.162

100

2013.12

CMTM

流动式起重机属于臂架型起重设备,其工作装置主要为起重臂,通过起重臂的起升、变幅、回转吊运载荷,依靠自重保持整机的稳定性。流动式起重机因具

有快速、机动、适应性强等特点,近年来发展势头迅猛,在各种起重设备中所占比例越来越大。流动式起重机经常在条件恶劣的场合作业,作业场所和环境多变、

摘 要:本文对流动式起重机损伤模式进行了统计分析,找出了“安全保护和防护装置”、“主要零部件”和“液压系统”中表现集中的损伤模式类型,提出了主要损伤模式的产生原因和预防纠正措施。

关键词:流动式起重机 损伤模式 安全保护和防护装置 零部件 液压系统

流动式起重机损伤模式的探讨

Explore the Damage Mode for the Mobile Crane

湖南省特种设备检验检测研究院 周旭升/ZHOU Xusheng 陈亚文

/CHEN Yawen 陈家斌/CHEN Jiabin

图5 第8阶振型图

(2)模态结果分析:

表中的数据意味着当外部激励的频率接近表中数值时,有可能产生较大的振幅,使升降平台结构受到损害,因此可以通过改变设计参数以及振动出现的频率范围提高工作的稳定性和可靠性。

第2阶振型(f=28.909H z)以工作台面和双杆的弯曲变形为主。第4阶振型(f=104.346H z)对应振型的最大总位移分别为10.95m m 。第7阶固有频率(172.364Hz)、第8阶固有频率(194.162H z)对应的振型以连接杆的弯曲变形为主,第7阶固有频率、第8阶固有频率对应振型的最大位移分别为9.87m m 、11.97m m 。其他几阶固有频率对应的振型振幅较小,对液压升降平台几乎没有影响。 5. 结 论

本文对模态分析的理论基础做了简要概述,并介绍了ANSYS 分析时模态的提取方法以及分析步骤,

对双曲柄连杆同步升降平台的有限元模型进行了模态分析,重点研究了前八阶模态振型特点,得到该升降平台在工作时容易发生共振的频率范围,为其它的动态分析提供了一些重要参数,也为该双曲柄连杆同步升降平台的设计提供了依据。

参考文献

[1] 郝文化. ANSYS7.0实例分析与应用. 北京:清华大学出版社, 2004.[2] 高耀东,郭喜平. ANSYS 机械工程应用25例[M]. 北京:电子工业出版社,2007.

[3] 王贡献,沈荣瀛. 起重机臂架在起升冲击载荷作用下动态

特性研究[J]. 机械强度,2005(5):561-566.

[4] 钟佩思,赵丹,孙雪颜等. 基于ANSYS 的汽车车架的建模与模态分析.机械设计与制造,2008(6):52-53.[5] 张蓉,瞿叶高等. 基于有限元法的冲击钻机钻塔模态分析

[J]. 地质装备,2008(6):11-13.

[6]刘杰辉,牛清娜等. 基于ANSYS 的卧底机铣刨转子刀具模态分析[J]. 机械设计,2008(11):72-74.收稿日期:2013-11-02

通讯地址:

甘肃省兰州市甘肃交通职业技术学院

(730070)

课程设计任务书

目录 1 绪论 (1) 1.1CATIA V5软件介绍 (1) 1.2ADAMS软件介绍 (1) 1.3S IM D ESIGNER软件介绍 (2) 1.4本次课程设计的主要内容及目的 (2) 2 曲柄连杆机构的建模 (3) 2.1活塞的建模 (3) 2.2活塞销的建模 (5) 2.3连杆的建模 (5) 2.4曲轴的建模 (6) 2.5汽缸体的建模 (8) 3 曲柄连杆机构的装配 (10) 3.1将各部件导入CATIA装配模块并利用约束命令确定位置关系 (10) 4 曲柄连杆机构导入ADAMS (14) 4.1曲柄连杆机构各个零部件之间运动副分析 (14) 4.2曲柄连杆机构各个零部件之间运动副建立 (14) 4.3曲柄连杆机构导入ADAMS (16) 5 曲柄连杆机构的运动学分析 (17) 结束语 (21) 参考文献 (22)

1 绪论 1.1 CATIA V5软件介绍 CATIA V5(Computer-graphics Aided Three-dimensional Interactive Application)是法国Dassault公司于1975年开发的一套完整的3D CAD/CAM/CAE一体化软件。它的内容涵盖了产品概念设计、工业设计、三维建模、分析计算、动态模拟与仿真、工程图的生成、生产加工成产品的全过程,其中还包括了大量的电缆和管道布线、各种模具设计与分析、人机交换等实用模块。CATIA V5不但能保证企业内部设计部门之间的协同设计功能而且还可以提供企业整个集成的设计流程和端对端的解决方案。CATIA V5大量应用于航空航天、汽车及摩托车行业、机械、电子、家电与3C产业、NC加工等领域。 由于其功能的强大而完美,CATIA V5已经成为三维CAD/CAM领域的一面旗帜和争相遵从的标准,特别是在航空航天、汽车及摩托车领域。法国的幻影2000系列战斗机就是使用CATIA V5进行设计的一个典范;波音777客机则使用CATIA V5实现了无图纸设计。另外,CATIA V5还用于制造米其林轮胎、伊莱克斯电冰箱和洗衣机、3M公司的粘合剂等。CATIA V5不仅给用户提供了详细的解决方案,而且具有先进的开发性、集成性及灵活性。 CATIA V5的主要功能有:三维几何图形设计、二维工程蓝图绘制、复杂空间曲面设计与验证、三维计算机辅助加工制造、加工轨迹模拟、机构设计及运动分析、标准零件管理。 1.2 ADAMS软件介绍 ADAMS即机械系统动力学自动分析(Automatic Dynamic Analysis of Mechanical Systems),该软件是美国MDI公司(Mechanical Dynamics Inc.)开发的虚拟样机分析软件。目前,ADAMS己经被全世界各行各业的数百家主要制造商采用。根据1999年机械系统动态仿真分析软件国际市场份额的统计资料,ADAMS软件销售总额近八千万美元、占据了51%的份额。 ADAMS软件使用交互式图形环境和零件库、约束库、力库,创建完全参数化的机械系统几何模型,其求解器采用多刚体系统动力学理论中的拉格郎日方程方法,建立系统动力学方程,对虚拟机械系统进行静力学、运动学和动力学分析,输出位移、速度、加速度和反作用力曲线。ADAMS软件的仿真可用于预测机械系统的性能、运动范围、

工程软件训练 目录 目录 (1) 第1章绪论 (3) 第2章活塞组的设计 (4) 2.1 活塞的设计 (4) 2.1.1 活塞的材料 (4) 2.1.2 活塞头部的设计 (4) 2.1.3 活塞裙部的设计 (5) 2.2 活塞销的设计 (5) 2.2.1 活塞销的结构 (5) 第3章连杆组的设计 (6) 3.1 连杆的设计 (6) 3.1.1 连杆材料的选用 (6) 3.1.2 连杆长度的确定 (6) 3.1.3 连杆小头的结构设计 (6) 3.1.4 连杆杆身的结构设计 (6) 3.1.5 连杆大头的结构设计 (6) 3.2 连杆螺栓的设计 (7) 第4章曲轴的设计 (8) 4.1 曲轴的结构型式和材料的选择 (8) 4.1.1 曲轴的结构型式 (8) 4.1.2 曲轴的材料 (8) 4.2 曲轴的主要尺寸的确定和结构细节设计 (8) 4.2.1 曲柄销的直径和长度 (8) 4.2.2 主轴颈的直径和长度 (9) 4.2.3 曲柄 (9) 4.2.4 平衡重 (9) 4.2.5 油孔的位置和尺寸 (10) 4.2.6 曲轴两端的结构 (10) 1

工程软件训练 第5章曲柄连杆机构的创建 (11) 5.1 活塞的创建 (11) 5.2 连杆的创建 (11) 5.3 曲轴的创建 (11) 第六章曲柄连杆机构静力学分析 (13) 6.1 活塞的静力分析 (13) 6.2 连杆的静力分析 (13) 2

工程软件训练 第1章绪论 曲柄连杆机构是发动机的传递运动和动力的机构,通过它把活塞的往复直线运动转变为曲轴的旋转运动而输出动力。因此,曲柄连杆机构是发动机中主要的受力部件,其工作可靠性就决定了发动机工作的可靠性。随着发动机强化指标的不断提高,机构的工作条件更加复杂。在多种周期性变化载荷的作用下,如何在设计过程中保证机构具有足够的疲劳强度和刚度及良好的动静态力学特性成为曲柄连杆机构设计的关键性问题[1]。 通过设计,确定发动机曲柄连杆机构的总体结构和零部件结构,包括必要的结构尺寸确定、运动学和动力学分析、材料的选取等,以满足实际生产的需要。 在传统的设计模式中,为了满足设计的需要须进行大量的数值计算,同时为了满足产品的使用性能,须进行强度、刚度、稳定性及可靠性等方面的设计和校核计算,同时要满足校核计算,还需要对曲柄连杆机构进行动力学分析。 为了真实全面地了解机构在实际运行工况下的力学特性,本文采用了多体动力学仿真技术,针对机构进行了实时的,高精度的动力学响应分析与计算,因此本研究所采用的高效、实时分析技术对提高分析精度,提高设计水平具有重要意义,而且可以更直观清晰地了解曲柄连杆机构在运行过程中的受力状态,便于进行精确计算,对进一步研究发动机的平衡与振动、发动机增压的改造等均有较为实用的应用价值。 本文以捷达EA113汽油机的相关参数作为参考,对四缸汽油机的曲柄连杆机构的主要零部件进行了结构设计计算,并对曲柄连杆机构进行了有关运动学和动力学的理论分析与计算机仿真分析。 3

构件上点的运动分析 函数文件(m文件) 格式:function [ 输出参数] = 函数名(输入参数) p_crank.m function [p_Nx,p_Ny]=p_crank(Ax,Ay,theta,phi,l1) v_crank.m function [v_Nx,v_Ny]=v_crank(l1,v_Ax,v_Ay,omiga,theta,phi) a_crank.m function [a_Nx,a_Ny]=a_crank(l1,a_Ax,a_Ay,alpha,omiga,theta,phi) 函数中的符号说明

函数文件(m 文件) 格式: function [ 输出参数 ] = 函数名( 输入参数 ) p_RRR.m function [cx,cy,theta2,theta3]=p_RRR(bx,by,dx,dy,l2,l3,m) v_RRR.m function [vcx,vcy,omiga2,omiga3]=v_RRR(vbx,vby,vdx,vdy,cx,cy,bx,by,dx,dy) a_RRR.m function [acx,acy,alpha2,alpha3]=a_RRR(abx,aby,adx,ady,cx,cy,bx,by,dx,dy,omiga2,omiga3) 函数中的符号说明 m =1 m = -1 RRR Ⅱ级杆组运动分析

函数文件(m 文件) 格式: function [ 输出参数 ] = 函数名( 输入参数 ) p_RRP.m function [cx,cy,sr,theta2]=p_RRP(bx,by,px,py,theta3,l2,m) v_RRP.m function [vcx,vcy,vr,omiga2]=v_RRP(bx,by,cx,cy,vbx,vby,vpx,vpy,theta2,theta3,l2,sr,omiga3) a_RRP.m function [acx,acy,ar,alpha2]=a_RRP(bx,by,cx,cy,px,py,abx,aby,apx,apy,theta3,vr,omiga2,omiga3,alpha3) 函数中的符号说明 1 1 ∠BCP < 90?,∠BC 'P > 90?, m =1 RRP Ⅱ级杆组运动分析

. 摘要 以桑塔纳2000AJR型发动机为例,基于相关参数对发动机曲柄滑块机构主要零部件进行结构设计计算,同时进行强度、刚度等方面的校核,并进行相关力学分析和机构运动仿真分析,以达到良好的生产经济效益。 目前国外对发动机曲柄连杆机构的动力学分析的方法很多,而且已经完善和成熟,但仍缺乏一种基于良好生产效益、经济效益上的综合性分析,本次设计在清晰、全面剖析的基础上,有机地将各研究模块联系起来,达到既简便又清晰的设计目的,力求为发动机曲柄滑块机构的设计提供一种综合全面的思路。 分析研究的主要模块分为以下三个部分:第一,对发动机曲柄滑块机构进行力学分析,着重分析活塞的位移、速度、加速度以及工质的作用力和机构的惯性力;第二,进行曲柄滑块机构活塞组、连杆组以及曲轴的结构设计,并对其强度和刚度进行校核;第三,应用Pro∕Engineer 建立曲柄滑块机构主要零部件的几何模型,并利用Pro/Mechanism进行机构仿真。 关键词:发动机;曲柄滑块机构;力学分析;机构仿真

目录 第一章绪论 (1) 1.1国外发展现状 (1) 1.2研究的主要容 (1) 第二章总体方案的设计 (2) 2.1原始参数的选定 (2) 2.2原理性方案设计 (2) 2.3 结构的设计 (3) 2.4 确定设计方案 (3) 第三章中心曲柄连杆机构的设计 (5) 3.1 气缸的作用力分析 (5) 3.2 惯性力的计算 (5) 第四章活塞以及连杆组件的设计 (8) 4.1 设计活塞组件 (8) 4.2 设计活塞销 (9) 4.3 活塞销座 (9) 4.4 连杆的设计 (9) 第五章曲轴的设计 (11) 5.1 曲轴的材料的选择 (11) 5.2 确定曲轴的主要尺寸和结构细节 (11) 第六章曲柄连杆机构的创建 (13)

曲柄连杆机构课程 设计

目录 目录 (1) 第1章绪论 (3) 第2章活塞组的设计 (4) 2.1 活塞的设计 (4) 2.1.1 活塞的材料 (4) 2.1.2 活塞头部的设计 (4) 2.1.3 活塞裙部的设计 (5) 2.2 活塞销的设计 (5) 2.2.1 活塞销的结构 (5) 第3章连杆组的设计 (6) 3.1 连杆的设计 (6) 3.1.1 连杆材料的选用 (6) 3.1.2 连杆长度的确定 (6) 3.1.3 连杆小头的结构设计 (6) 3.1.4 连杆杆身的结构设计 (6) 3.1.5 连杆大头的结构设计 (6) 3.2 连杆螺栓的设计 (7) 第4章曲轴的设计 (8) 4.1 曲轴的结构型式和材料的选择 (8) 4.1.1 曲轴的结构型式 (8) 4.1.2 曲轴的材料 (8)

4.2 曲轴的主要尺寸的确定和结构细节设计 (8) 4.2.1 曲柄销的直径和长度 (8) 4.2.2 主轴颈的直径和长度 (9) 4.2.3 曲柄 (9) 4.2.4 平衡重 (9) 4.2.5 油孔的位置和尺寸 (10) 4.2.6 曲轴两端的结构 (10) 第5章曲柄连杆机构的创立 (11) 5.1 活塞的创立 (11) 5.2 连杆的创立 (11) 5.3 曲轴的创立 (11) 第六章曲柄连杆机构静力学分析 (13) 6.1 活塞的静力分析 (13) 6.2 连杆的静力分析 (13)

第1章绪论 曲柄连杆机构是发动机的传递运动和动力的机构,经过它把活塞的往复直线运动转变为曲轴的旋转运动而输出动力。因此,曲柄连杆机构是发动机中主要的受力部件,其工作可靠性就决定了发动机工作的可靠性。随着发动机强化指标的不断提高,机构的工作条件更加复杂。在多种周期性变化载荷的作用下,如何在设计过程中保证机构具有足够的疲劳强度和刚度及良好的动静态力学特性成为曲柄连杆机构设计的关键性问题[1]。 经过设计,确定发动机曲柄连杆机构的总体结构和零部件结构,包括必要的结构尺寸确定、运动学和动力学分析、材料的选取等,以

游梁式抽油机是以游梁支点和曲柄轴中心的连线做固定杆,以曲柄,连杆和游梁后臂为三个活动杆所构成的四连结构。 1.1四连杆机构运动分析: 图1 复数矢量法: 为了对机构进行运动分析,先建立坐标系,并将各构件表示为杆矢量。结构封闭矢量方程式的复数矢量形式: 3121234i i i l e l e l e l ???+=+ (1) 应用欧拉公式cos sin i e i θθθ=+将(1)的实部、虚部分离,得 1122433112233cos cos cos sin sin sin l l l l l l l ??????+=+? ?+=? (2) 由此方程组可求得两个未知方位角23,??。 当要求解3?时,应将2?消去可得 2222234134313311412cos 2cos()2cos l l l l l l l l l l ????=++---- (3) 解得 3tan(/2)(/()B A C ?=- (4) 33 233 sin arctan cos B l A l ???+=+ (5) 其中:411 11 2222 32 3 cos sin 2A l l B l A B l l C l ??=-=-++-= (4)式中负号对应的四连杆机构的图形如图2所示,在求得3?之后,可利用(5)求得2?。

图2 由于初始状态1?有个初始角度,定义为01?,因此,我们可以得到关于011t ??ω=+, ω是曲柄的角速度。而通过图形3分析,我们得到OA 的角度0312 π θ??=- -。 因此悬点E 的位移公式为||s OA θ=?,速度||ds d v OA dt dt θ = =,加速度2222||dv d s d a OA dt dt dt θ===。 图3 已知附录4给出四连杆各段尺寸,前臂AO=4315mm ,后臂BO=2495mm , 连杆BD=3675mm ,曲柄半径O ’D=R=950mm ,根据已知条件我们推出''||||||||OO O D OB BD +>+违背了抽油系统的四连结构基本原则。为了合理解释光杆悬点的运动规律,我们对四连结构进行简化,可采用简谐运动、曲柄滑块结构进行研究。 1.2 简化为简谐运动时的悬点运动规律 一般我们认为曲柄半径|O ’D|比连杆长度|BD|和游梁后臂|OA|小很多,以至于它与|BD|、|OA|的比值可以忽略。此时,游梁和连杆的连接点B 的运动可以看为简谐运动,即认为B 点的运动规律和D 点做圆周运动时在垂直中心线上的投影的运动规律相同。则B 点经过时间t 时的位移B s 为

平面四杆机构的运动仿真模型分析1前言 平面四杆机构是是平面连杆机构的基础,它虽然结构简单,但其承载能力大,而且同样能够实现多种运动轨迹曲线和运动规律,因而在工程实践中得到广泛应用。 平面四杆机构的运动分析, 就是对机构上某点的位移、轨迹、速度、加速度进行分析, 根据原动件的运动规律, 求解出从动件的运动规律。平面四杆机构的运动设计方法有很多,传统的有图解法、解析法和实验法。随着计算机技术的飞速发展,机构设计及运动分析已逐渐脱离传统方法,取而代之的是计算机仿真技术。本文在UG NX5环境下对平面四杆机构进行草图建模,通过草图中的尺寸约束、几何约束及动画尺寸等功能确定各连杆的尺寸,之后建立相应的连杆、运动副及运动驱动,对建立的运动模型进行运动学分析,给出构件上某点的运动轨迹及其速度和加速度变化规律曲线,文章最后简要分析几个应用于工程的平面四杆机构实例。 2平面四杆机构的建模 问题的提出 平面四杆机构因其承载能力大,可以满足或近似满足很多的运动规律,所以其应用非常广泛,本文以基于曲柄摇杆机构的物料传送机构为例,讨论其建模及运动分析。 如图1所示,ABCD为曲柄摇杆机构,曲柄AB为主动件,机构在运动中要求连杆BC的延伸线上E 点保持近似直线运动,其中直线轨迹为工作行程,圆弧轨迹为回程或空程,从而实现物料传送的功能。

平面四杆机构的建模 由于物料传送机构为曲柄摇杆机构,所以它符合曲柄存在条件。根据机械原理课程中的应用实例[1],选取AB=100,BC=CD=CE=250,AD=200,单位均为毫米。 在UG NX5的Sketch环境里,创建如图2所示的草图,并作相应的尺寸约束和几何约束,其中EE'为通过E点的水平轨迹参考线,用以检验E点的工作行程运动轨迹。现通过草图里的尺寸动画功能,令AB与AD 的夹角从0°到360°变化,可看到E点的变化轨迹为直线和圆弧,如图3所示为尺寸动画的四个截图,其中图3(a)中的E点为水平轨迹的起点,图3(b)中的E点为水平轨迹的中点,图3(c)中的E点为水平轨迹的终点,而图3(d)中的E点为圆弧轨迹(图中未画出)即回程的中点。

曲柄连杆机构运动分析 四缸发动机曲轴、连杆和活塞的运动是较复杂的机械运动。曲轴做旋转运动,连杆做平动,活塞是直线往复运动。在用Pro/Engineer做曲轴、连杆和活塞的运动分析的步骤如下所示[20]: (1)设置曲轴、连杆和活塞的连接。为使机构能够按照预定的方式运动,须分别在曲轴与机体之间、连杆与曲轴之间、活塞与连杆之间添加销钉。在活塞与机体之间添加滑动杆连接。 (2)定义伺服电动机。利用伺服电动机驱动曲轴转动。 (3)建立运动分析。 (4)干涉检验与视频制作。 (5)获取分析结果。 7.1 活塞及连杆的装配 7.1.1 组件装配的分析与思路 活塞组件主要包括活塞、活塞销和活塞销卡环,连杆由连杆体和连杆盖两部分组成,将活塞组与连杆组分别组装,工作时用螺栓和螺母将连杆体、连杆盖和曲轴装配在一起,用活塞销将连杆小头和活塞装配在一起[21]。 7.1.2 活塞组件装配步骤 1、向组件中添加活塞 新建组件文件,运用【添加元件】,将活塞在缺省位置,完成装配。 2、向组件中添加活塞销卡环 (1)在“约束类型”中选择“对齐”选项,将卡环中心轴与活塞销孔中心轴对齐; (2)选择“匹配”选项,将卡环外圆曲面与卡环槽曲面相匹配,完成两个活塞销卡环的装配。 3、向组件中添加活塞销 (1)选择“对齐”选项,将活塞销中心轴与活塞销座孔的中心轴对齐; (2)选择“匹配”选项,将活塞销端面与卡环端面相匹配,完成活塞销的装配。 装配结果如图7.1所示:

图7-1 活塞组装配结果 Figure7-1Piston assembly results 7.1.3 连杆组件的装配步骤 1、向组件中添加连杆体 新建组件文件,运用【添加元件】,将连杆体添加在“缺省”位置,完成连杆体的装配。 2、向组件中添加连杆衬套 (1)选择“插入”选项,将连杆衬套的外侧圆柱面与连杆小头孔内侧圆柱面以插入的方式相配合。 (2)选择“对齐”选项,将连杆衬套的中心轴和连杆小头孔的中心轴对齐,完成连杆衬套的装配。 3、向组件中添加连杆轴瓦 (1)选择“对齐”选项,“偏移”为“重合”,并选择相重合的平面,然后【反向】。 (2)选择“约束类型”为“插入”,选取轴瓦的外侧圆柱面和连杆体的大端孔内侧圆柱面,使这两个曲面以插入的方式相配合。 (3)选择“匹配”,“偏移”类型为“重合”,使轴瓦凸起和凹槽的两侧面对应重合,完成连杆轴瓦的配合。 (4)同样的方法完成另一块连杆轴瓦的装配。 4、向组件中添加连杆盖 (1)选择“约束类型”为“匹配”,“偏移”类型为“重合”,并选取相应的面。 (2)分别选取连杆盖和连杆体的孔内侧圆柱面,使其以“插入”方式相配合,完成连杆盖的添加。 5、向组件中添加连杆螺栓 (1)选取螺栓的外侧圆柱面和孔的内侧圆柱面,使其以“插入”的方式相配合。 (2)选择“匹配”选项,并选择相应的面,使其“重合”,完成连杆螺栓的装配。 (3)添加螺母和垫片,同样的方法完成另一个连杆螺栓的装配。 连杆组件的装配结果如图7.2所示:

摘要 本文以捷达EA113汽油机的相关参数作为参考,对四缸汽油机的曲柄连杆机构的主要零部件进行了结构设计计算,并对曲柄连杆机构进行了有关运动学和动力学的理论分析与计算机仿真分析。 首先,以运动学和动力学的理论知识为依据,对曲柄连杆机构的运动规律以及在运动中的受力等问题进行详尽的分析,并得到了精确的分析结果。其次分别对活塞组、连杆组以及曲轴进行详细的结构设计,并进行了结构强度和刚度的校核。再次,应用三维CAD软件:Pro/Engineer建立了曲柄连杆机构各零部件的几何模型,在此工作的基础上,利用Pro/E软件的装配功能,将曲柄连杆机构的各组成零件装配成活塞组件、连杆组件和曲轴组件,然后利用Pro/E软件的机构分析模块(Pro/Mechanism),建立曲柄连杆机构的多刚体动力学模型,进行运动学分析和动力学分析模拟,研究了在不考虑外力作用并使曲轴保持匀速转动的情况下,活塞和连杆的运动规律以及曲柄连杆机构的运动包络。仿真结果的分析表明,仿真结果与发动机的实际工作状况基本一致,文章介绍的仿真方法为曲柄连杆机构的选型、优化设计提供了一种新思路。 关键词:发动机;曲柄连杆机构;受力分析;仿真建模;运动分析;Pro/E

ABSTRACT This article refers to by the Jeeta EA113 gasoline engine’s related parameter achievement, it has carried on the structural design compution for main parts of the crank link mechanism in the gasoline engine with four cylinders, and has carried on theoretical analysis and simulation analysis in computer in kinematics and dynamics for the crank link mechanism. First, motion laws and stress in movement about the crank link mechanism are analyzed in detail and the precise analysis results are obtained. Next separately to the piston group, the linkage as well as the crank carries on the detailed structural design, and has carried on the structural strength and the rigidity examination. Once more, applys three-dimensional CAD software Pro/Engineer establishing the geometry models of all kinds of parts in the crank link mechanism, then useing the Pro/E software assembling function assembles the components of crank link into the piston module, the connecting rod module and the crank module, then using Pro/E software mechanism analysis module (Pro/Mechanism), establishes the multi-rigid dynamics model of the crank link, and carries on the kinematics analysis and the dynamics analysis simulation, and it studies the piston and the connecting rod movement rule as well as crank link motion gear movement envelopment. The analysis of simulation results shows that those simulation results are meet to true working state of engine. It also shows that the simulation method introduced here can offer a new efficient and convenient way for the mechanism choosing and optimized design of crank-connecting rod mechanism in engine. Key words: Engine;Crankshaft-Connecting Rod Mechanism;Analysis of Force; Modeling of Simulation;Movement Analysis;Pro/E

连杆机构运动分析指导 一、实验目的 1. 加强学生对机构组成原理的认识,进一步了解机构组成及其运动特性,为机构创新设计奠定良好的基础。 2. 培养学生连杆机构解析法分析的能力。 二、实验原理 机构一般由两部分组成,一部分为机架和原动件及他们之间的运动副,另一部分由其他构件和运动副组成。其中,前一部分称为基本机构部分,后一部分称为从动件系统。如图1所示的机构可以分成如图2所示两部分。两部分机构自由度之和等于原始机构的自由度,由于基本机构的自由度与原动件数目相等,等于机构的自由度,所以从动件系统部分的自由度为0。 在很多情况下,从动件系统可以进一步划分成更小的杆组。我们把无法再分割的、自由度=0的从动件连接称为阿苏尔杆组(Assur group). 例如如图2的从动件系统可以进一步划分成如图3所示的两个阿苏尔杆组。 在每一个阿苏尔杆组中,杆组内部各构件间连接的运动副称为内部运动副(inner pair内副)。例如杆组DCB中的转动副C和杆组GFE中的转动副F。每一个阿苏尔杆组中有一部分运动副与运动已知构件相联,这一部分运动副称为外部运动副(outer pairs外副)。例如,阿苏尔杆组DCB中的转动副B和D分别和运动已知构件(原动件和机架)相连接,为外副。阿苏尔杆组DCB通过外副B和D 与运动已知的构件连接后,形成了一个铰链四杆机构ABCD ,杆组DCB中的构件BCE和DC运动确定。阿苏尔杆组GFE 通过外副E和G与运动已知构件(BCE 和机架)连接。注意:转动副E不是阿苏尔杆组DCB的一个外副。从阿苏尔杆组的安装顺序,我们可以看出杆组DCB是第一杆组,杆组GFE 是第二杆组。 我们可以得到机构的组成原理:任何机构都是在基本机构的基础上依次添加杆组扩展而成的。注意只有在前面的阿苏尔杆组安装完之后,后面的杆组才能安装。 依据机构的组成原理就可以预先编写一些常用阿苏尔杆组的子程序。这样,多杆连杆机构的运动分析就可以简化成简单的两步:首先,将机构拆成基本机构

课程设计说明书 题目:曲柄连杆机构设计 姓名: 班级: 学号: 指导老师: 完成时间: 目录 第1章绪论 (4) 1.1题目分析 (4)

1.2设计研究的主要内容 (4) 第2章连杆组的设计 (15) 2.1连杆的工作情况、设计要求和材料选用 (15) 2.2连杆长度的确定 (16) 2.3连杆小头的设计 (16) 2.4连杆杆身的设计 (17) 2.5连杆大头的设计 (17) 2.6连杆强度计算 (18) 2.7连杆螺栓设计 (25) 2.8本章小结 (27) 第3章活塞组的设计 (5) 3.1活塞的工作条件和设计要求 (5) 3.2活塞的材料 (6) 3.3活塞的主要尺寸 (7) 3.4活塞的头部设计 (9) 3.5活塞的销座设计 (9) 3.6活塞的裙部设计 (10) 3.7活塞强度计算 (11) 3.8活塞销的设计 (12) 3.9活塞环的设计 (13) 3.10本章小结 (15) 第4章曲轴组的设计 (27) 4.1曲轴的结构型式和材料的选择 (27) 4.2曲轴的主要尺寸确定 (28) 4.3曲轴油孔位置 (30) 4.4曲轴端部结构 (30) 4.5曲轴平衡块 (31) 4.6曲轴的轴向定位 (31)

4.7曲轴疲劳强度计算 (32) 4.8飞轮的设计 (41) 4.9本章小结 (42) 总结 (43) 参考文献 (44) 致谢 (45) 第1章绪论

1.1 题目分析 曲柄连杆机构是发动机的传递运动和动力的机构,通过它把活塞的往复直线运动转变为曲轴的旋转运动而输出动力。因此,曲柄连杆机构是发动机中主要的受力部件,其工作可靠性就决定了发动机工作的可靠性。随着发动机强化指标的不断提高,机构的工作条件更加复杂。在多种周期性变化载荷的作用下,如何在设计过程中保证机构具有足够的疲劳强度和刚度及良好的动静态力学特性成为曲柄连杆机构设计的关键性问题。 通过设计,确定发动机曲柄连杆机构的总体结构和零部件结构,包括必要的结构尺寸确定、运动学和动力学分析、材料的选取等,以满足实际生产的需要。 在传统的设计模式中,为了满足设计的需要须进行大量的数值计算,同时为了满足产品的使用性能,须进行强度、刚度、稳定性及可靠性等方面的设计和校核计算,同时要满足校核计算,还需要对曲柄连杆机构进行动力学分析。 为了真实全面地了解机构在实际运行工况下的力学特性,本文采用了多体动力学仿真技术,针对机构进行了实时的,高精度的动力学响应分析与计算,因此本研究所采用的高效、实时分析技术对提高分析精度,提高设计水平具有重要意义,而且可以更直观清晰地了解曲柄连杆机构在运行过程中的受力状态,便于进行精确计算,对进一步研究发动机的平衡与振动、发动机增压的改造等均有较为实用的应用价值。 本次设计柴油机型号为4105型柴油机,基本参数为: 2 z kgf/cm 70p rpn 1500n mm 120105====最高爆发压力转速行程缸径S mm D 1.2 设计研究的主要内容 对内燃机运行过程中曲柄连杆机构受力分析进行深入研究,其主要的研究内容有:

平面连杆机构的运动分析和动力分析 1.1 机构运动分析的任务、目的和方法 曲柄摇杆机构是平面连杆机构中最基本的由转动副组成的四杆机构,它可以用来实现转动和摆动之间运动形式的转换或传递动力。 对四杆机构进行运动分析的意义是:在机构尺寸参数已知的情况下,假定主动件(曲柄)做匀速转动,撇开力的作用,仅从运动几何关系上分析从动件(连杆、摇杆)的角位移、角速度、角加速度等运动参数的变化情况。还可以根据机构闭环矢量方程计算从动件的位移偏差。上述这些内容,无论是设计新的机械,还是为了了解现有机械的运动性能,都是十分必要的,而且它还是研究机械运动性能和动力性能提供必要的依据。 机构运动分析的方法很多,主要有图解法和解析法。当需要简捷直观地了解机构的某个或某几个位置的运动特性时,采用图解法比较方便,而且精度也能满足实际问题的要求。而当需要精确地知道或要了解机构在整个运动循环过程中的运动特性时,采用解析法并借助计算机,不仅可获得很高的计算精度及一系列位置的分析结果,并能绘制机构相应的运动线图,同时还可以把机构分析和机构综合问题联系起来,以便于机构的优化设计。 1.2 机构的工作原理 在平面四杆机构中,其具有曲柄的条件为: a.各杆的长度应满足杆长条件,即: 最短杆长度+最长杆长度≤其余两杆长度之和。 b.组成该周转副的两杆中必有一杆为最短杆,且其最短杆为连架杆或机架(当最短杆为连架杆时,四杆机构为曲柄摇杆机构;当最短杆为机架时,则为双曲柄机构)。 第一组(2代一套)四杆机构L1=125.36mm,L2=73.4mm,L3=103.4mm,L4=103.52mm 最短杆长度+最长杆长度(125.36+73.4) ≤其余两杆长度之和(103.4+103.52) 最短杆为连架杆,四杆机构为曲柄摇杆机构 第二组(2代二套)四杆机构L1=125.36mm,L2=50.1mm,L3=109.8mm,L4=72.85mm 最短杆长度+最长杆长度(125.36+50.1) ≤其余两杆长度之和(109.8+72.85) 最短杆为连架杆,四杆机构为曲柄摇杆机构 第三组(3代)四杆机构L1=163.2mm,L2=61.6mm,L3=150mm,L4=90mm 最短杆长度+最长杆长度(163.2+61.6) ≤其余两杆长度之和(150+90) 最短杆为连架杆,四杆机构为曲柄摇杆机构 在如下图1所示的曲柄摇杆机构中,构件AB为曲柄,则B点应能通过曲柄与连杆两次共线的位置。 1.3 机构的数学模型的建立

% 曲柄摇杆机构运动分析 % (1)-计算连杆的输出角th3和摇杆的输出角th4 % 设定各杆的长度(单位:毫米) rs(1)=304.8; % 设定机架1长度 rs(2)=101.6; % 设定曲柄2长度 rs(3)=254.0; % 设定连杆3长度 rs(4)=177.8; % 设定摇杆4长度 dr=pi/180.0;% 角度与弧度的转换系数 % 设定初始推测的输入 % 机构的初始位置 th(1)=0.0; % 设定曲柄2初始位置角是0度(与机架1共线) th(2)=45*dr; % 连杆3的初始位置角是 45度 th(3)=135*dr; % 摇杆4的初始位置角是135度 % 摇杆4的初始位置角可以用三角形的正弦定理确定 th(3)=pi-asin(sin(th(2))*rs(3)/rs(4)); dth=5*dr; % 循环增量 % 曲柄输入角从0度变化到360度,步长为5度,计算th34 for i=1:72 [th3,th4]=ntrps(th,rs); % 调用牛顿—辛普森方程求解机构位置解非线性方程函数文件 % Store results in a matrix-th34,in degrees % 在矩阵th34中储存结果,以度为单位;(i,:)表示第i行所有列的元素;(:,i)表示第i 列所有行的元素 th34(i,:)=[th(1)/dr th3/dr th4/dr]; % 矩阵[曲柄转角连杆转角摇杆转角] th(1)=th(1)+dth; % 曲柄转角递增 th(2)=th3; % 连杆转角中间计算值 th(3)=th4; % 摇杆转角中间计算值 end % 求解曲柄摇杆机构中连杆的输出角th(3)和摇杆的输出角th(4)—函数文件 function [th3,th4]=ntrps(th,rs) % 使用基于牛顿—辛普森方程解答四杆机构位置的非线性问题 % 变量设置 % th(1)=theta_2 % 输入变量 % th(2)=theta_3_bar(starting guess) % 输出变量 % th(3)=theta_4_bar(starting guess) % 输出变量 % rs(1)=r_1,机架长度;rs(2)=r_2,曲柄长度;rs(3)=r_3,rs(4)=r_4,摇杆长度 th2=th(1); th3bar=th(2); th4bar=th(3); % 设定收敛条件 epsilon=1.0E-6; % 计算二维矢量的函数 % 四杆机构闭环矢量方程的矩阵形式

第19卷第5期昌潍师专学报 2000年10月Vol.19 No.5Journal of Changwei Teachers College Oct.2000 曲柄连杆机构的惯性力分析 Ξ 丁素英 (潍坊高等专科学校,山东潍坊 261041) 摘 要:曲柄连杆机构是活塞式制冷压缩机中的主要运动部件,它的受力情况直接影响压缩机的寿命.本文从质 点动力学角度对曲柄连杆机构进行了惯性力的分析. 关键词:曲柄连杆机构;惯性力;旋转 中图分类号:O31113 文献标识码:A 文章编号:1008—4150(2000)05—0068—03 在活塞式制冷压缩机中,曲柄连杆机构的作用是将外界输入的功率传递给活塞组件.因此,曲柄连杆机构的惯性力也就来自三个方面,即活塞往复直线运动产生的惯性力;曲柄不平衡质量旋转产生的惯性力;连杆产生的惯性力.由于曲柄连杆机构的质量分布不均匀,对惯性力的分析就增加一定的困难.下面从质量转化的角度加以分析. 图1 1 曲柄连杆机构的运动方程 曲柄连杆机构如图1所示.图中点O 为曲柄的旋转中心,点B 为曲柄销中心,点A 为活塞销中心,点C 和点D 分别为活塞销在内、外止点的位置.OB 为曲柄,长度以r 表示,A B 为连杆,长度以L 表示.曲柄与汽缸轴线的夹角为α,连杆与汽缸轴线的夹角为β.从外止点算起,活塞向曲轴旋转中心的位移为正,曲轴顺时针旋转为正. 由图中的几何关系,可得出活塞的位移x 为: x =OD -OA =(L +r )-(r cos α+L cos β)由△EOB 和△EA B 可知,EB =L sin β=r sin α,令λ=r L ,则sin β=λsin α,cos β= 1-sin 2β= 1-λ2 sin 2α. 利用二项式定理展成无穷级数 cos β=1-x 2sin 2α2-x 4sin 4α8 -……在实际应用中,α很小,可略去λ4 sin 4α以上各项,即 cos β≈1-12 λ2sin 2 α 于是 x =(L + r )- r cos α+L 1-12 λ2sin 2α=r (1-cos α+ 12 λ2sin 2α)(米)(1) 将(1)式对时间求导可得活塞运动的速度 v =d x d t =d x d α?d αd t =r sin α+λ22sin2α? d α d t 上式中导数d αd t 是曲柄的瞬时角速度,一般情况下,角速度为一常数,即d α d t =ω. ? 86?Ξ收稿日期:2000—03—02

机械原理大作业一 课程名称:机械原理 设计题目:连杆机构运动分析

1 、题目 如图所示机构,一只机构各构件的尺寸为AB=100mm,BC=4.28AB,CE=4.86AB,BE=8.4AB,CD=2.14AB,AD=4.55AB,AF=7AB,DF=3.32AB,∠BCE=139?。构件1的角速度为ω1=10rad/s,试求构件2上点E的轨迹及构件5的角位移、角速度和角加速度,并对计算结果进行分析。 A B C D E F 1 2 3 4 5 2、机构结构分析 该机构由6个构件组成,4和5之间通过移动副连接,其他各构件之间通过转动副连接,主动件为杆1,杆2、3、4、5为从动件,2和3组成Ⅱ级RRR基本杆组,4和5组成Ⅱ级RPR基本杆组。 如图建立坐标系 A B C D E F 1 2 3 4 5 Y X 3、各基本杆组的运动分析数学模型 1) 位置分析

? ? ?+=+=i AB A B i AB A B l y y l x x ??sin cos 2) 速度和加速度分析 将上式对时间t 求导,可得速度方程: sin cos B AB B A i i B AB B A i i dx x x l dt dy y y l dt ?????==-??? ?==+?? 将上式对时间t 求导,可得加速度方程: 222 2 22 cos sin cos cos B AB AB B A i i i i B AB AB B A i i i i d x x x l l dt d y y y l l dt ???????? ?==--????==-+?? RRR Ⅱ级杆组的运动分析 如下图所示 当已知RRR 杆组中两杆长L BC 、L CD 和两外副B 、D 的位置和运动时,求内副C 的位置、两杆的角位置、角运动以及E 点的运动。 C X Y 1) 位置方程 cos cos sin sin BC CD C B i D j BC CD C B i D j x x l x l y y l y l ????=+=+??? =+=+?? 由移项消去j ?后可求得i ?: 002arctan i ?=? ? 式中, ()()00222022BC D B BC D B BC BD CD BD A l x x B l y y C l l l l ?=-?=-???=+-?? =??

毕业设计 125cc 摩托车风冷发动 机曲柄连杆机构设计 学生姓名: 学号: 系 部: 专 业: 指导教师: 二〇一四年六月六日 颜人帅 102012237 机械工程系 机械电子工程 刘嘉

诚信声明 本人郑重声明:本论文及其研究工作是本人在指导教师的指导下独立完成的,在完成论文时所利用的一切资料均已在参考文献中列出。 本人签名:年月日

毕业设计任务书 设计题目:125cc摩托车风冷发动机的曲柄连杆机构设计 系部:机械工程系专业:机械电子工程学号:102012237 学生:颜人帅指导教师(含职称):刘嘉(讲师)专业负责人:张焕梅1.设计的主要任务及目标 (1)根据某款125cc摩托车的技术指标完成对相应发动机曲柄连杆机构的设计;(2)完成零部件的建模及运动仿真。 2.设计的基本要求和内容 (1)完成对摩托车发动机曲柄连杆机构的设计并撰写设计说明书一份; (2)完成仿真模型一份; (3)完成零件图及装配图一份。 3.主要参考文献 《机械设计》高等教育出版社 《发动机设计》机械工业出版社 《汽车设计》清华大学出版社 4.进度安排 设计(论文)各阶段名称起止日期 1 开题准备2013.12.15-2014.3.01 2 完成曲柄连杆机构的设计2014.3.01-2014.4.15 3 完成软件建模仿真2014.4.16-2014.5.30 4 完成说明书撰写2014.6.01-2014.6.10 5 提交设计,答辩2014.6.11-2014.6.20

125cc摩托车风冷发动机曲柄连杆机构设计 摘要:本文以铃木GP125摩托车发动机的相关参数作为参考,对125cc摩托车风冷发动机的曲柄连杆机构的主要零部件进行了结构设计计算,并对曲柄连杆机构进行了有关运动学和动力学的理论校核分析与计算机仿真分析。 本文分别对活塞组、连杆组以及曲轴进行详细的结构设计,并进行了结构强度和刚度的校核。再次,应用三维CAD软件:Pro/Engineer建立了曲柄连杆机构各零部件零件图与几何模型,装配成功后进行运动仿真。 通过设计建模,校核以及运动仿真,得出的结论基本符合设计思路与理论值。完成了设计方案上的要求。 关键词:曲柄连杆机构,受力分析,仿真建模,运动分析 Design of air engine crank connecting rod mechanism of motorcycle Abstract:Based on the related parameters Suzuki GP 125 motorcycle engin as a reference, The main components of air-cooled engine 125cc motorcycle crank linkage structural design calculations carried out, and carried out on the crank linkage theory about kinematics and dynamics analysis and computer simulation analysis check. This paper analysis the structural design on piston, connecting rod and crankshaft group, and the structural strength and rigidity check. Application of 3D CAD software: Pro/Engineer established the spare parts diagram and geometric model of the crank and connecting rod mechanism again, After the success of the assembly motion simulation and finite element simulation model. Through the design modeling,Check and movement simulation,Conclusion basic conform to the design thought and the theoretical https://www.doczj.com/doc/af10818838.html,pleted the design requirements. Through the design modeling, check and motion simulation, conclusion basic conform to the design thought and the theoretical value. Completed the design requirements. Key word: Crank Mechanism,Stress Analysis,Simulation Modeling,Motion Analysis