稠油热采井口光杆密封装置

吴平尚思贤张利明赵芳茹徐多悟徐伯明

(新疆油田公司,新疆克拉玛依834000)

摘要针对克拉玛依六)九区稠油开采中井口普遍出现的跑油问题,提出了根治跑油的办法,研制出一种新型井口密封装置。该装置利用盘根盒腔体与光杆形成密封空间,用专用注塑枪等向腔内注入新型密封材料,使密封剂的挤压力与泄漏原油介质的压力相平衡,建立新的密封结构堵塞泄漏孔隙和通道,挡住流体的外泄。应用结果表明:采用新型密封装置操做方便,实用性强,减少了因原油泄漏造成的能源浪费及环境污染,具有很好的经济和社会效益。

关键词稠油热采井口光杆密封注塑盘根

作者简介尚思贤,1948年生。1982年毕业于陕西工学院机械系,现在重油开发公司从事稠油热采工艺研究工作,高级工程师。

克拉玛依油田是浅层稠油油藏,20e地面脱气原油粘度平均在十几万mPa#s以上,油层温度17~ 19.2e,地层条件下原油粘滞阻力大,流动性能差。随着原油粘度的增大,回压增大,泄漏率增大,井口密封性能下降,因此抽油井的井口密封问题始终未取得理想的解决办法。

克拉玛依浅层稠油的开采方式基本上是蒸汽吞吐和汽驱。在稠油开发过程中,热采井井口原油泄漏已成为治理环境污染的一个老大难问题。热采井井口跑油不仅造成油田污染,还因频繁更换盘根,影响抽油机采油时率,造成人力、物力资源的浪费[1]。

新研制出的注塑密封工艺技术从根本上改变了传统热采井口光杆密封装置及密封材料,为解决稠油热采井口的密封提供了一条新途径。

1稠油热采井口泄漏原因分析

1.1偏磨

偏磨在现场工况中占95%。在光杆往复运动中,磨损达1~3万次后形成缝隙跑油[2]。偏磨原因如下:(1)井斜、采油树斜、盘根盒斜等,均可造成光杆的偏磨,三者倾斜度的叠加加重了偏磨;(2)抽油机的前倾、后倾、左右偏斜及毛辫子、悬绳器未调好均可引起偏磨;(3)光杆的直线度误差直接引起偏磨;(4)热采井井口光杆本身属单支承(仅盘根处)梁结构,上、下自由度较大,在往复运行中交变振动负荷很大,引起偏磨。1.2安装及工况的问题

(1)新井安装、修井或井口螺栓未紧固好时致使盘根盒盖直接刮削破坏光杆。

(2)在长时间生产中,光杆在盘根盒盖、填料盒上下体内孔及金属压圈上摩擦,破坏其原来较光洁的表面。

(3)修井、碰泵、调参等作业打光杆卡子时,用力过猛,致使卡子咬伤光杆,作业完毕,必须用锉刀修磨,否则卡子咬出的压痕深度达1~2mm,割坏盘根而形成原油泄漏。

(4)井底出砂,随着原油带入盘根,严重磨损光杆,使其表面变粗糙;戈壁风沙粘附于光杆表面,形成砂磨。

1.3密封材料的问题

密封材料的材质及几何形状不能满足现场需要。如橡胶盘根弹性好,但不耐高温;石墨盘根耐高温,但无弹性;它们圆环状的定型尺寸结构,致使内孔磨损、刮削后只能废弃,造成大量材料浪费。

1.4密封盘根盒结构问题

现场使用的盘根盒一部分不能调偏心,能调偏心的大部分是注采两用盘根盒,所调偏心轨迹仅限于在一个以O为圆心、以偏心距e=11.5mm为半径的线形圆周上,不能在平面坐标X-Y内任意调偏,其对中是静态对中,不能达到动态对中。

1.5原油粘度大

随着原油粘度的增大,原油回压高、阻力大也是

造成原油泄漏的一个主要原因。

2新型光杆密封工艺)))注塑密封工艺

2.1工艺原理及技术组成

该工艺将带压堵漏完成静密封(用高压改性橡胶)原理转嫁在动密封上。其方法是:利用盘根盒腔体与光杆形成密封空间,用专用注塑枪、泵、液带向腔内注入新型密封材料,使密封剂的挤压力与泄漏原油介质的压力相平衡,建立新的密封结构来堵塞泄漏孔隙和通道,挡住原油、水、气体的外泄。

根据重油热采的特点,研制、开发、筛选出耐高温、高压,抗易燃易爆,耐多种介质及相应密封操作工艺过程的密封剂。这种密封剂为固态,但有一定的塑性,利于充满密封空间和泄漏间隙。

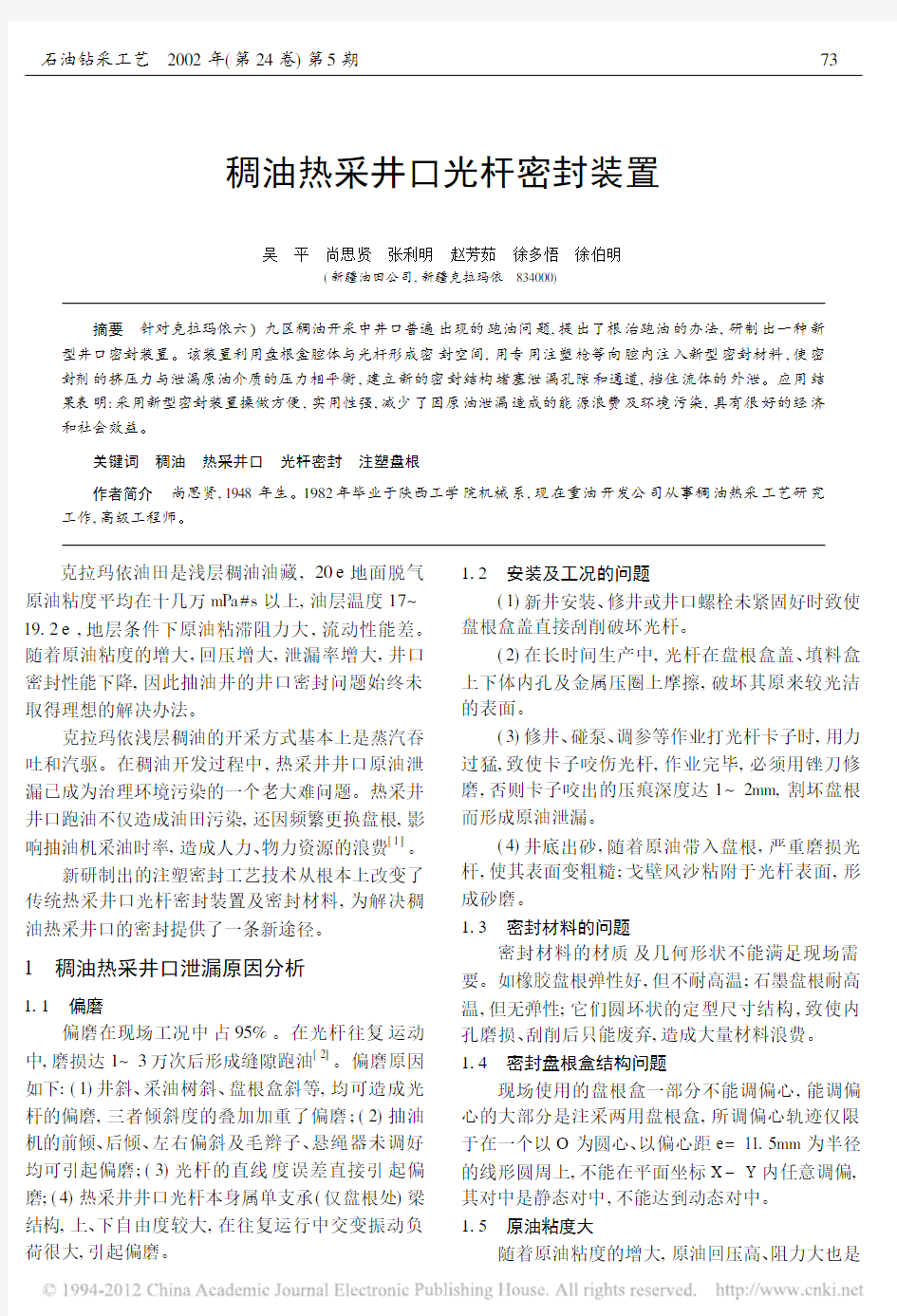

图1为注塑密封工艺现场施工流程,其中,高压注塑枪是该技术的专用工具。盘根盒与压盖、光杆共同形成一个密封腔,承受注塑压力和泄漏介质的压力。光杆与盘根盒上下压盖间之间隙愈小愈好,以0.5mm以下为宜。施工时,通过手动油泵加压使密封材料在20~40MPa高压下产生塑性变形,注入盘根盒腔内,形成密封。

图1稠油热采井口光杆密封机具组成

2.2盘根盒的设计

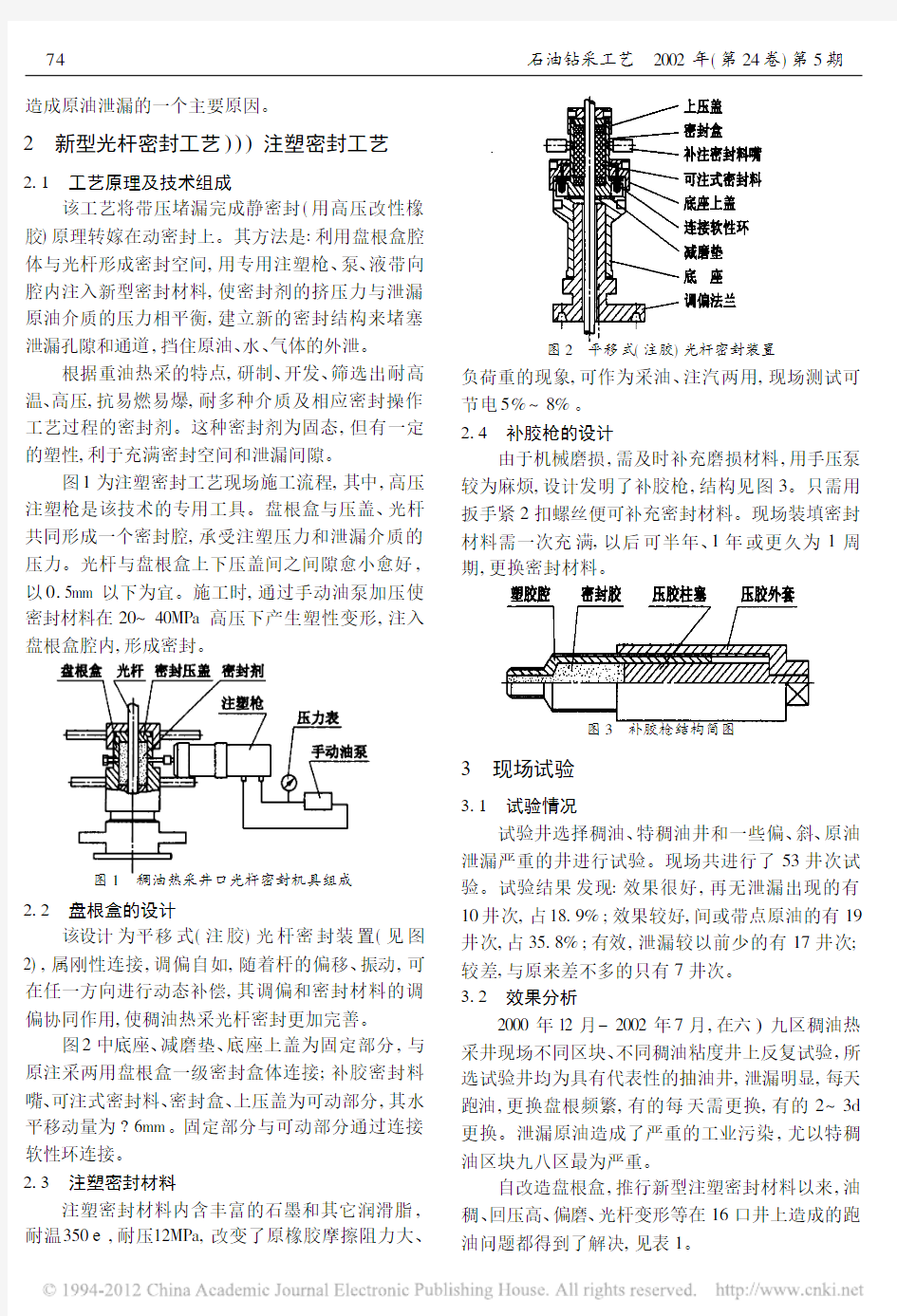

该设计为平移式(注胶)光杆密封装置(见图2),属刚性连接,调偏自如,随着杆的偏移、振动,可在任一方向进行动态补偿,其调偏和密封材料的调偏协同作用,使稠油热采光杆密封更加完善。

图2中底座、减磨垫、底座上盖为固定部分,与原注采两用盘根盒一级密封盒体连接;补胶密封料嘴、可注式密封料、密封盒、上压盖为可动部分,其水平移动量为?6mm。固定部分与可动部分通过连接软性环连接。

2.3注塑密封材料

注塑密封材料内含丰富的石墨和其它润滑脂,耐温350e,耐压12MPa,

改变了原橡胶摩擦阻力大、

图2平移式(注胶)光杆密封装置

负荷重的现象,可作为采油、注汽两用,现场测试可节电5%~8%。

2.4补胶枪的设计

由于机械磨损,需及时补充磨损材料,用手压泵较为麻烦,设计发明了补胶枪,结构见图3。只需用扳手紧2扣螺丝便可补充密封材料。现场装填密封材料需一次充满,以后可半年、1年或更久为1周期,

更换密封材料。

图3补胶枪结构简图

3现场试验

3.1试验情况

试验井选择稠油、特稠油井和一些偏、斜、原油泄漏严重的井进行试验。现场共进行了53井次试验。试验结果发现:效果很好,再无泄漏出现的有10井次,占18.9%;效果较好,间或带点原油的有19井次,占35.8%;有效,泄漏较以前少的有17井次;较差,与原来差不多的只有7井次。

3.2效果分析

2000年12月-2002年7月,在六)九区稠油热采井现场不同区块、不同稠油粘度井上反复试验,所选试验井均为具有代表性的抽油井,泄漏明显,每天跑油,更换盘根频繁,有的每天需更换,有的2~3d 更换。泄漏原油造成了严重的工业污染,尤以特稠油区块九八区最为严重。

自改造盘根盒,推行新型注塑密封材料以来,油稠、回压高、偏磨、光杆变形等在16口井上造成的跑油问题都得到了解决,见表1。

表1平移式(注胶)光杆密封装置应用情况

井号

胶皮盘根注塑盘根

安装日期更换日期安装日期更换日期

更换原因982812001.12.022001.12.042001.12.04至2002.7.未换偏磨、盘根跑油981162001.12.022001.12.042001.12.04至2002.7.未换偏磨、盘根跑油970072001.09.072001.09.092001.09.09至2002.7.未换偏磨、盘根跑油982462001.12.072001.12.092001.12.10至2002.6未换偏磨、盘根跑油986082001.11.042001.11.092001.11.10至2002.6.未换回压高、盘根泄漏981942001.05.072001.05.102001.05.10至2002.6未换偏磨、盘根跑油981962001.06.072001.06.102001.06.14至2002.7.未换偏磨、盘根跑油983192001.05.072001.05.102001.05.14至2002.7.未换偏磨、盘根跑油982822001.06.072001.06.102001.06.14至2002.6未换不对中、盘根跑油614632001.05.042001.05.102001.05.14至2002.7.未换光杆晃动、跑油612282001.04.112001.04.142001.04.15至2002.1.未换光杆严重伤痕、跑油614342001.04.112001.04.142001.04.14至2002.2.未换不对中、跑油614192001.05.112001.05.142001.05.15至2002.6.未换光杆严重伤痕、跑油612292001.05.142001.05.152001.05.18至2002.7.未换偏心、跑油986432001.06.142001.06.152001.06.18至2002.7.未换偏心、跑油986622001.05.072001.05.152001.05.18至2002.7.未换回压高、盘根跑油

现场试验结果表明:平移式(注胶)光杆密封装置结构简单、紧凑、新颖,利用其独特的柔性万向节可以使光杆自动对中井口,防止偏磨,并能消除光杆偏磨振动对盘根的较强磨损,保证密封段随光杆在?6mm范围内任意活动。这种结构安全,平稳,耐高温、高压,调偏范围大,不受任何条件限制可随即调偏,永久保持光杆与盘根密封的相对同轴度。使用注塑密封材料后,这种密封器更加完善。

3.3经济效益

从表1看出,石墨橡胶盘根的平均寿命为3.2d,单价7元/个每组6个;新型注塑盘根单价800元/ kg,单井用量0.25kg,寿命为1年,加上1年补胶量40%,以1年的生产消耗为周期计算得出:石墨橡胶盘根成本4725元,注塑密封材料成本280元,单井年节约成本4445元,本项目年节约成本235585元。

该项目无需停机更换盘根,单井共减少停机次数112.5次/a,按每次更换盘根需要10min计算,则增加抽油时率41.40d,现场统计试验井平均产量为7.73t/d,则该项目现场试验年增产原油309.97t,原油价格按700元/t计算,则年创效益216979元。

综合该项目投入费用:设备材料23200元,人力21600元,共计44800元,投入产出比为1B10.10,经济效益显著。

3.4社会效益

采用新型密封装置减少了因井口跑油造成的工业污染,降低了生产成本,一次性投入密封材料后,仅再作磨损量的补充;而传统办法是盘根磨损失效后掏出废弃,造成极大浪费。采用新型密封装置降低了因频繁更换盘根给工人增加的劳动强度,干净卫生,无需接触原油,只需紧盘根盒盖,或用扳手紧几下补胶枪即可。

4结论

(1)稠油热采井口光杆密封装置采用新型盘根盒及其密封材料,结构新颖,操作方便,实用性强,经久耐用。

(2)新型装置改变了传统井口光杆密封用圆环型橡胶、石墨、石墨橡胶密封的工艺技术,使稠油热采工艺中因光杆与井口盘根盒不对中、偏磨而形成缝隙跑油污染工业环境的现象得到彻底纠正。

(3)改变了频繁更换盘根、浪费材料、增加劳动强度的弊端,增加抽油生产时率,提高原油产量,减少摩阻,降低能耗,投资回收期短,具有较好的经济效益和社会效益。

参考文献

[1][加]罗杰M巴特勒.重油和沥青的热力开采工艺.北

京:石油工业出版社,1994

[2]万仁溥,罗英俊.采油技术手册.北京:石油工业出版

社,1993

(收稿日期2002-04-03)

1编辑李丽珍2

75

吴平等:稠油热采井口光杆密封装置

by Zhou longbin,Li Xiaolin,Cong Hon gliang,Lu Xuezhong,Yang Guanghai(Linpan Oil Production Pant,Shengli Oilfield Li mited Co.) Abstract T ake Lin2-ping5well as an example,which was injected cement to plug interval,thi s article has compared the selections for the technology of plugging horizontal interval in mechanical sand controlling horizontal wells,and analyzed main factors which influence plugging by injecting cement plug in horizon tal interval.Actual measures have been proposed for improving plu g effect through injecting cement plug in horizontal in terval,the measures are enhancing suspension stability of cement slurry to preven t intensi ty of cement plug decreasin g caused by difference between gravity of cement slurry,adding anti-expansion agen t to reduce shrinkage of cement,taking thickener as pad fluid and displacement fluid to resolve cement slurry runni ng horizontally problem which caused by serious difference of densi ty and viscosity between cement slurry and displacement fluid.The application on site shows it is effecti ve only through one time,that would be referenced by other Oilfields for selecting and using plugging technology of horizontal well.

Key words Linpan Oilfield horizon tal well injecting cement plug plugging oil formation suspension water loss shrinkage expansion agent

PLUGGING TECHNIQUE WITH SUPERFINE CEMENT

by Zeng Jun,Liu Xin,Wang Zhonghua,Guo Enchang,Ren Yuxiu,Yang Chunhong(E xploration and Development Institute of Henan Petroleum Exploration Bureau)

Abstract More and more geologic factors and seriously damaged tubings in after-develop ment of water i njection have influenced de-velopment effect.According to above problems exist in water injection development in Henan Oilfield,formulation,performance and adaptabi-l ity and so on of water shutoff agent of superfine cemen t have been studied.At last the s tudy have gained evidence plugging effect,the agent can plug high water cut oil well formation of oil well,abandoned un-injection formulation of water injection well,channeling,perforation and leaking in thread on outside casing of oil and water well.During the period From August1998to December2001,the technique was used in wells61ti mes,36of which were in oil wells and25in water wells,It.s efficiency has attained to85.3%.Oil Production total incresed1.441 @104t,water amount decresed to7.6123@104m3yearly.Injection wells increased water amoun t by14.32@104m3,the amount of non-effec-ti ve injecting water is controlled by16.95@104m3,and gained18.52million RMB,input-output ratio is1:11.36,so the technique is worth being widely popularized.

Key words Henan Oilfield superfine cement plug application

EXPERIMENTAL AP PLIC ATION OF AC ID FR AC TUR ING TECHNOLOGY FOR THE C OMPLEX LITHOLOGY R ESER VOIR IN QING HAI OILFIELD

by Xu Yun(Fracturi ng and Acidizing Technical Service Center of Langfang Branch of Research Institu te of Petroleum),T ian Zhuhong,Sun Linyun,(Qinghai Oilfield Co.)

Abstract All of the formation of the nu merous reconnoi tre exploitation the district in Qinghai Oil field belong to the Complex Lithology reservoir.Many faul ts exist in the acidizing of sandstone or acid-fracturing technique of carbonate rock formation.For this,the usage aim at the complex lithology reservoir establi sh ment of combined technology of/Gelled acid acid-fracturing+poly-component closed fracture acid is developed0.Leading experiment in Shi24well and Yuehui-4well,and obtain best effect.

Key words Qinghai Oilfield complex lithology depth acid fracturing poly-component Acid closed fracture acidizing com-bined technology

ROD SEA LING DEVICE OF WELLHEAD IN VISCOUSE OIL WELL W ITH THERMAL RECOVERY by Wu Ping,Shang Sixian,Zhang Liming,Zhao Fangru,Xu Duowu,Xu Boming(Xinjiang Oilfield)

Abstract To the general oil leaking problem in wellhead of viscous oil thermal recovery in Klamayi6-9tract,the followings are leaking cause analyzed,leak oil from slot,off-center abrasion of rod,wellhead installation and operating i s not normalized that lead to rod and packing damaged,strength of sealing material isn.t enough and structure of packing box isn.t reasonable,crude oil viscosi ty and back pressure is high and so on.A ccording to these factors,the way to treat oil leaking thoroughly is found,a new wellhead sealing technology-in-jection molding sealing technology is developed This technology make use of sealing space among packing box body and rod,use special injec-ti on molding gun to inject mew sealing material inside body,make balance between en try p ressure of sealing agent and pressure of leaking oil medium.T he technology set up a new seal structure to plug pore and pore path to prevent crude oil,water and gas leaking.Application on site shows it is convenient to operate new sealing device,practicabili ty is strong.It can reduce energy waste and environment pollution caused by oil leaking,and have get good economic effect and social effect.

Key words viscous oil thermal recovery wellhead rod sealing injection molding packing box

CA USE AND TECHNIQUE METHOD FOR BREAKING OF ROD AND TUBE IN ERLIAN OILF IELD by Liu Zhanying,Li Shan wei,Fu Xudong,Xin Shuang,Chang Honggang(Huabei Oilfield Co.),Liu Yunxing

Abstract According to the feature of rod separating from well pu mping unit in Erlian Oilfield,the cause of separating are studied on mechanism,rod design,work influence and so on.Connected wi th actual condi tions on site,a comprehensive process idea for rod separatin g is put forward,and corresponding treatment measure is taken accordin g to feature of techniq ue in different tract.The increasing trend of rod separating from well pumping uni t year by year i s controlled,the techniq ue has an important value for development adjustment in old Oilfield.

Key words Erlian Oilfield rod separating reason technique method process effect

#

86

#

稠油热采技术研究 姓名:张鑫 班级:油工084 学号:080201140424 2012年3月

摘要 石油资源存在于天然形成的油藏之中,其开采技术随油藏类型、原油特性不同而不同。稠油也称重油即高粘度重质原油,在油层中的粘度高,流动阻力大甚至不能流动,因而用常规的技术难以经济有效地开发稠油油田。最近10年我国采用注蒸汽热采技术有效地开发了一批稠油油田,打开了稠油开发的新局面。

稠油的基本定义 稠油是指在油层条件下原油粘度大于50mPa·s 或者在油层温度下脱气原油粘度大于100mPa·s、原油相对密度大于0.934(我国>0.9200)的原油。我国一般采用稠油的定义,西方国家一般采用重油的定义,以原油重度(°API )作为第一指标。原油重度与相对密度的换算关系为: 我国稠油的特点及稠油资源的分布 一、我国稠油的特点 (1)粘度高,而相对密度低(我国稠油胶质成分多,一般为20~40%,沥青含量少,一般为0~5%。); (2)含硫较低,一般仅为0.5%左右; (3)轻质馏分少,300℃时轻质馏分约为10%; (4)金属钒(V )、镍(Ni )含量低。 二、我国稠油资源的分布及特点 我国目前已在12个盆地发现了70多个稠油油田。我国陆上稠油油藏多数为中新生代陆相沉积,少量为古生代的海相沉积,储层以碎屑岩为主,具有高孔隙、高渗透、胶结疏松的特征。重质油主要分布在盆地边缘斜坡带、凸起边缘或凹陷中断裂背斜带的浅层。陆相重质油由于受成熟度较低的影响,沥青含量低而胶质含量高。目前,稠油储量最多的是东北的辽河油区,其次是东部的胜利油区和西北的克拉玛依油区。 稠油的一般特性 1、胶质沥青质含量高、轻质馏分少。高粘度和高相对密度是稠油最主要的特性; 2、硫、氧、氮等杂原子含量较多。例如:美国、加拿大、委内瑞拉的重油中含硫量高达3%~5%; 3、稠油中含有较多的稀有金属,如:Ni 、V 、Fe 、Mo 等; 4、稠油中石蜡含量一般较低,但也有极少数“双高原油”; 5、同一稠油油藏中,原油性质在垂向油层的不同井段及平面上各井之间常常很大的差别;在同一油田或油区,原油性质相差更大。 稠油的热特性 1、稠油的粘温特性(是稠油热采的理论基础); 2、稠油的蒸馏特性(蒸汽驱、火驱采油机理之一); 当温度升高到泡点(原油开始汽化时的最低温度)时,原油中的轻质组分将分离为气相,重组分仍保持为液相; 3、稠油的热裂解特性(在火烧油层过程中表现的比在蒸汽驱过程中更加突出); ) (244025005.1315.141F T API ?+??+=ρ

辽河油田稠油热采井钻完井技术 辽河石油勘探局工程技术研究院 摘要:稠油热采井钻完井是稠油开采技术中的一个重要问题,钻井所面临的主要问题是低压钻井问题。而热采井中最大的问题是完井中的套管先期损坏问题,通过对套管损坏井的调查与分析,提出了稠油热采井套管损坏的主要原因,并对此进行了系统研究。提出了热采井套管设计技术、套管选择技术和降低套管热应力技术、提高固井质量技术、油井开采防砂技术等稠油热采井延长寿命的系列完井技术,通过这些技术的应用保证了稠油藏的顺利开发。 关键词:稠油井热采、套管损坏、热采井完井、热采井套管选择、套管设计、防砂、降低热应力。 1.辽河油田稠油开发概述 辽河油田是一个以稠油为主的油田,稠油的总产量占油田原油总产量的70%,稠油开采以热力采油为主,因此辽河油田的发展史可以说是一部稠油发展史。 到目前为止辽河油田共探明稠油油藏面积200.5km2,共探明地质储量10.2237×108t,动用探明油藏面积128.4 km2,动用地质储量7.6208×108t,共生产稠油1.0371×108t。 辽河油田探明稠油分布图如下图所示

辽河油田稠油油藏具有以下特点: 探明地质储量102237×104t中的油藏深度情况如下: 动用地质储量7.6208×108t中的油藏深度情况如下: 辽河油田探明地质储量中的油品性质如下所示: 辽河油田于1978年发现了高升稠油藏,这是辽河油田发现稠油油油田的开始,以后随着勘探工作的不断进展又发现了大量的稠油油藏。辽河油田于1982年首次在高升油田进行了稠油热采实验并取得了巨大的成功。辽河油田从此走上了稠油热采的快车道,稠油开发得到了高速发展。由于稠油油田进行热力开采的特殊性也为辽河油田的稠生产带来了全新的技术观念和技术进步。 2.稠油油藏钻井技术 稠油油田的钻井工艺与普通井的钻井并没有多少特殊性,但随着油田开发时间的延长,稠油地下压力下降很快,这为钻井的正常进行带来了新的挑战。为了解决稠油井的钻井问题进行了系列研究并取得了大量的研究成果。 2.1热采稠油井井身结构设计 开始进行稠油开采实验时采用的是普通稀油油井身结构设计。即表层套管加油层套管固井完成油井。结果发现注蒸汽时套管带着井口上长,有的甚至达到了近两米高,现场工人操作非常困难。随着油井的生产,井口的采油树又逐步下降回到原来的高度。随着油井的生产发现热采油井大量出砂,套管大量先期损坏。研究后决定应用如下井身结构标准: a.表层套管339.7mm,再用244.5mm钻头钻穿目的层至完钻井深下入177.8mm套管固井完成。 固井水泥浆返到井口。 b.表层套管339.7mm,再用244.5mm钻头钻达目的层以上3-5m完钻后下入177.8mm套管固井

超稠油水平井热采技术 目录 1 概况 (1) 1.1 地质概况 (1) 1.2 水平井发展历程 (2) 1.2.1 开发试验阶段( 1997~2002) (2) 1.2.2 整体部署规模实施阶段( 2002~目前) (3) 2 水平井开发超稠油油藏的主要做法及认识 (3) 2.1 精细油藏研究,优化水平井设计 (3) 2.2 优化注采参数,改善水平井开发效果 (4) 2.2.1 新区水平井注采参数优化 (4) 2.2.2 直井井间加密水平井注采参数优化 (5) 2.2.3 高轮水平井注采参数优化及增产措施 (6) 2.3 完善配套钻采工艺技术,提高水平井生产效果 (7) 2.3.1 完善钻完井技术设计,适合超稠油开发 (7) 2.3.2 完善配套工艺技术,提高水平井开发效果 (8) 2.4 建立监测、跟踪分析系统,及时进行动态调整 (9) 2.4.1 利用不同井温测试方法,监测水平段动用程度 (9) 2.4.2 利用示踪剂技术,了解水平井与周围直井连通情况 (9) 2.4.3 采取有效手段调整水平段动用程度,提高周期生产效果 (10) 2.5 应用水平井侧钻技术,实现层间接替 (11)

2.6 对水平井生产所取得的认识 (12) 2.6.1 水平井在超稠油蒸汽吞吐中优势明显 (12) 2.6.2 井间加密部署水平井,挖掘井间剩余油潜力 (13) 2.6.3 利用水平井侧钻技术实现层间接替,提高油层动用程度 (14) 3 开展蒸汽辅助重力泄油(SAGD)试验,取得初步效果 (14) 4 水平井目前存在的问题及下步工作方向 (15) 4.1 目前水平井开发存在的问题 (15) 4.2 下步工作方向 (15)

稠油热采井配套工艺与精细化管理对策探讨 稠油热采是向油层注入高温高压蒸汽,注入地层蒸汽干度越高,其热焓越高。如何保证注入油层蒸汽的干度,是本文研究的重点。提高井底注汽干度有两个方面,一是提高锅炉出口干度,二是减少输汽过程中的热损失。通过研究如何减少输汽过程中的热损失,在锅炉出口干度一定的情况下,以保证井底干度达到设计要求。 1注汽管网热损失计算 蒸汽输送热损失包括注汽管线热损失、阀门热损失、支墩热损失,根据《注汽管线热损失分析与保温技术研究》知道,支墩热损失占输汽过程中热损失的13.6%,阀门散热损失占输汽过程中热损失的2.3%,两项为15.9%,注汽管线热损失占84.1%。因为阀门、支墩热损失理论计算较困难,使用仪器现场测量支墩权平均求得占总热损失的比重。如果能计算出注汽管线的热损失值,就可求得墩和阀门的散热损失。重点研究注汽管线的热损失的理论计算。注汽管线散热损失主要包括注汽管壁通过保温层的导热,保温层和空气的对流辐射换热,在工程计算中,可将对流、辐射换热系数复合成对流换热系数。 2稠油井配套工艺技术 2.1防偏磨配套工艺,延长杆管使用寿命。 采用空心杆掺水工艺后,热采井综合含水由30%上升到了60%以上,原来使用的抗磨节箍防偏磨作用明显下降,杆管使用寿命缩短。针对这一问题,在热采井中应用空心杆抗磨付替代抗磨节箍,防偏磨效果发生了明显好转,空心杆的在用时间由120天延长到了310天,能够完全覆盖注热转周周期。 2.2防砂配套工艺,延长防砂管柱使用寿命。 针对油层胶结疏松、易出砂的特点,在全部采用两步法机械防砂时,注汽过程中的高温高流速蒸汽将砂墙推向油层深处,在放喷回采过程中地层砂回吐,造成防砂失效,尤其是多轮次注汽后更加明显。

题目:油田稠油热采技术 班级:石油工程08-3班 姓名:张福泉 指导老师:张鉴益 完成日期:2011年4月07日

目录 摘要 (3) 前言 (4) 第一章热力采油 (5) §1.1热力采油简介 (5) §1.2国内外稠油热采技术发展现状 (6) §1.3 有关蒸汽吞吐与蒸汽驱的特点 (7) 第二章稠油热采工艺方法研究 (9) §2.1 注蒸汽井抽稠油工艺 (9) §2.2改善注蒸汽效果工艺措施 (15) §2.3 结论 (21)

摘要 随着世界对石油需求量不断增加,石油作为有限非再生能源,再发现较大储油田的机遇减少,已开发油田正在老化,未开采的油田多为稠油油田,这就迫使人们把注意力投向提高老油田采收率和稠油开发的技术。 本课题对稠油油田热采技术进行研究,用新技术新工艺等对油田的开发进行了方案设计与开发时间,从热力采油的定义、机理、方法,国内外稠油热采的发展现状,提出了本课题的任务与目的。针对稠油油田进行了热菜方案设计,主要是从蒸汽吞吐、蒸汽驱两个方面进行了方案设计,并在实践过程中,不断地堆开采技术与方案进行了改善,达到提高稠油油田开发的科学性和合理性,开县稠油油田的开发效果,降低生产成本,提高采收率和油气比的目的。 关键词:稠油;热采;工艺

前言 在我国东部的辽河、胜利等油田相继发现了多个较大型的深层稠油油田,这些稠油油田用常规方法试油试采较难过的工业油流,若利用现有技术进行注蒸汽热采,预计热利用率低、产能低、储量不集中,难以形成有规模的产能建设阵地。因此应探索和利用新技术、新工艺、新开发方式,建立难动又丑又开发新概念,才能经济有效地开采未动用的地下稠油资源。采用新的工艺技术来开发动用我国的稠油资源已成为中国石油工业发展的重大课题。 本课题就是针对稠油油田用常规方法试油试采较难过的工业油流、也有可能造成油田的幽静的巨大损失的具体情况,对稠油油藏的注蒸汽开采方法进行研究与方案设计。达到提高稠油油田开发的科学性和合理性,改善稠油油田的开发效果,降低生产成本,提高采收率和油气比的目的。

稠油热采开发技术政策研究 一、摘要 二、引言 三、研究方法 四、研究结果及其分析 五、讨论 六、结论 七、参考文献 八、附录 摘要 稠油注蒸汽热力采油具有投资高、技术难度大和经济风险大的特点。为此,对稠油油藏进行是否适合注蒸汽热采的评价筛选工作就显得十分重要。本文通过对影响热采效果的主要油藏地质参数进行热采适应性评价,并进行蒸汽参数优化且作出合理的预测从而确定注蒸汽热采工艺技术方案。 注蒸汽热采主要有两种开采方式:一是蒸汽吞吐方式(或称循环注蒸汽,二是蒸汽驱方式。 稠油热采技术是油田开发中多专业配套技术,它包括:油藏精细描述技术、油藏热采筛选和热采可行性评价技术、利用油藏物理模拟和数值模拟进行热采机理研究和油藏工程优化设计研究技术、热采井钻井完井技术、热采井防砂技术、稠油测井系列和解释技术、井筒注汽隔热技术、高温测试技术、热力开采条件下采油工艺和油层改造技术、高温条件下地面注、采、输技术,利用水平井热力开采稠油技术和稠油热采经济评价技术等。 一、研究内容及思路 稠油油藏注蒸汽开发的复杂性主要体现在如何充分利用热能。这就涉及到需要考虑影响热采效果的各种因素,针对稠油特殊性油藏如何能达到理想的开发效果,选择并设计与该地质条件相匹配的开发方案是至关重要的一方面,另一方

面再通过数值模拟对具体的开发方案作出合理的生产动态预测。稠油热采的主要方法有蒸汽吞吐、蒸汽驱、火烧油层、热水驱等。其中蒸汽吞吐作为一种相对简单和成熟的热采技术已广泛应用于稠油开采中,成为稠油开采的主要方法。目前我国稠油开发方式所占比重为蒸汽吞吐(约占78%),蒸汽驱(约占10%)和常规水驱(12%)等。所以本文就蒸汽吞吐和蒸汽驱的可行性进行系统的研究。 1.影响热采效果的地质因素 1.1原油粘度和密度 原油粘度是最能反映稠油油藏特征的参数,对渗流状态的影响也很重要。由达西定律可知,流体通过多孔介质的流量大小与流体粘度成反比。根据稠油分类标准,稠油粘度是常规稀油粘度的几百倍到上千倍。一些超稠油(天然沥青)粘度粘温曲线p138)可以看出,原油粘度越高,加热使粘度降到同一可正常流动的粘度所需要的温度也越高。所以不论蒸汽吞吐还是蒸汽驱,原油粘度越高注蒸汽热采效果越差。 研究原油粘度对热采效果的影响时,还应对原油的流变特性进行分析。牛顿流体的粘度与剪切速率无关,而非牛顿塑性流体的粘度则随着剪切速率的变小而增大,且非牛顿流体在渗流过程中的粘度会大大高于地面测定条件下的粘度。当温度降到一定值后,原油可从牛顿流体变成非牛顿流体,这个流变特性转变对应的温度称“拐点温度”。“拐点温度”越低,反映出原油在较低温度下保持牛顿流体流动特征的性能越好,在蒸汽吞吐过程中,随着油层能量的消耗,日产能力逐步下降,油流在井筒内流速下降、井筒热损失率增加、井筒温度下降,“拐点温度”低的原油避免了比“拐点温度”高的原油更早的结束吞吐周期,使得吞吐效果更好。因此,在热采筛选过程中,除对原油粘度进行分类评价外,了解原油流变特征也是十分必要的。 1.2油层深度 油层深度增加对蒸汽热采不利。这是因为:一方面,油层越深,在注汽过程和采油过程中井筒热损失增加,热利用率减低、注入油层蒸汽干度降低乃至变成热水:另一方面,油层越深,对井下管具的质量和数量及井筒隔热技术的要求越高,这会大大增加生产费用而降低经济效益。一般原则是粘度越低、厚度越大的油藏,允许的油藏深度可大些,反之,油层埋深则浅些。

稠油热采工艺技术及发展方向 稠油就是粘度高、相对密度大的原油,国内叫“稠油”,国外叫“重油”。由于其流动性能差、甚至在油层条件下不能流动,因而采用常规开采方法很难经济有效地开发。从20世纪初开始,热力采油已逐渐成为开采这类原油的有效方法。稠油分布范围广,由于蕴藏有巨大的稠油资源量而被世界各产油国所重视,随着热力开采技术的发展,开采规模在逐步扩大,产量在不断增长,稠油热采在石油工业中已占有较重要的位置。 稠油中有胶质与沥青含量较高,轻质馏分很少。因而,随着胶质与沥青含量增高,稠油的密度与粘度也增加。但稠油的粘度对温度极其敏感,随温度增加,粘度急剧下降。 稠油油藏一般采用热力开采方法,对油层加热的方式可分为两类。一是把热流体注入油层,如注热水、蒸汽吞吐、蒸汽驱等;另一类是在油层内燃烧产生热量,称就地(层内)燃烧或火烧油层(火驱法)。 一、各项热采工艺简介 1. 热水驱 注热水是注热流体中最简便的方法,操作容易,与常现注水开采基本相同。注热水主要作用是增加油层驱动能量,降低原油粘度,减小流动阻力,改善流度比,提高波及系数,提高驱油效率。此外,原油热膨胀则有助于提高采收率,从而优于常规注水开发,与注蒸汽相比,其单位质量携载热焓低,井筒和油层的热损失大,开采效果较差。 2. 蒸汽吞吐 蒸汽吞吐是指向一口生产井短期内连续注入一定数量的蒸汽,然后关共(焖井)数天,使热量得以扩散,之后再开井生产。当油井日产油量降低到一定水平后,进行下一轮的注汽吞吐。一般情况下蒸汽吞吐后转为蒸汽驱开采。 3. 蒸汽驱 蒸汽驱是注热流体中广泛使用的一种方法。蒸汽驱是指按优选的开发系统——开发层系、井网(井口)、射孔层段等,由注入井连续向油层注入高温湿蒸汽,加热并驱替原油由生产井采出的开采方式。 4. 火烧油层 火烧油层是将空气或氧气由注入井注入油层,先将注入井油层点燃,使重烃不断燃烧产生热量,并驱替原油至采油井中被采出。按其开采机理有三种不同的